Materialien und Rohteile können Defekte aufweisen, wie z. B. Ausbeulungen, Verbiegungen, Verdrehungen und wellenförmige Verformungen. Vor dem Schneiden, Trennen und Formen müssen die Materialien unbedingt gerichtet werden.

Nivellierungsprozess

Ursachen der Materialverformung und Abhilfeprinzipien

(1) Ursachen der Materialverformung

Materialverformungen können durch Eigenspannungen beim Walzen, durch die Verarbeitung des Materials und durch unsachgemäßes Heben, Transportieren oder Lagern entstehen.

(2) Nivellierungsprinzipien

Durch Einwirkung äußerer Kräfte oder Wärme (thermische Ausdehnung und Kontraktion) können die kürzeren Fasern im Material verlängert oder die längeren verkürzt werden, so dass schließlich alle Faserschichten annähernd gleich lang sind.

Arten von Nivellierungsmethoden

Je nachdem, ob Wärme eingesetzt wird, unterscheidet man zwischen Kalt- und Warmrichtverfahren. Je nach Quelle und Art der angewandten Kraft werden sie auch in manuelles Richten, mechanisches Richten und Flammrichten unterteilt.

Nivellierungstechniken

Zu den gängigen Richtmethoden gehören das manuelle und das mechanische Richten. Das maschinelle Richten umfasst das maschinelle Richten, das Richten mit der Reibpresse, das Richten mit der Profiliermaschine und das Richten mit der Vibrationshammermaschine.

(1) Manuelle Nivellierung

Beim manuellen Richten wird die Verformung von Teilen mit Hämmern oder durch Verdrehen korrigiert. Es ist ein flexibles und einfaches Verfahren, das hauptsächlich für Teile verwendet wird, die mit Maschinen nicht gerichtet werden können. Zu den Werkzeugen, die beim manuellen Richten üblicherweise verwendet werden, gehören Hämmer, Vorschlaghämmer, Schlägel, Totschlaghämmer, Wagenheber, Schraubstöcke usw., wobei das wichtigste Hilfsmittel eine Plattform ist.

Zu den Messwerkzeugen gehören vor allem Richtscheitel, Fühlerlehren und Schablonen. Umfang der manuellen Nivellierung: Richten von Scheren und Schneiden von seitlichen Biegungen, Richten von kleinen Winkelstählen, manuelles Richten von Formfehlern in Werkstücken.

(2) Nivellierung der Maschine

Das maschinelle Richten wird in erster Linie für Bleche aus Kohlenstoffstahl, rostfreiem Stahl und Aluminiumlegierungen verwendet, wobei zwischen dem Richten von dünnen und dicken Blechen unterschieden wird.

(3) Arten des Blechbiegens und Prinzipien des Richtens

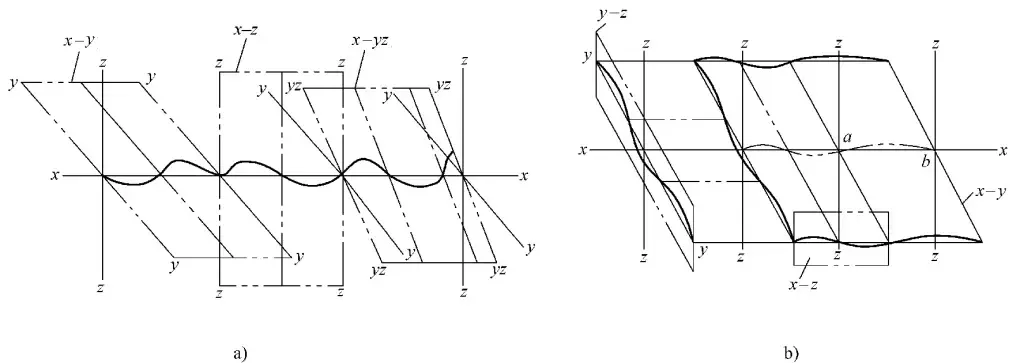

Das Blechbiegen wird in planes (zweidimensionales) Biegen und räumliches (dreidimensionales) Biegen unterteilt, wie in Abbildung 3-159 dargestellt. Das Prinzip des Richtens von Blechen besteht darin, das Blech unter der Einwirkung der Richtwalze plastisch zu verformen und einen ebenen Zustand zu erreichen, wie in Abbildung 3-160 dargestellt.

a) Zweidimensionales Biegediagramm

b) Dreidimensionales Biegediagramm

Richtmaschinen und ihre Anwendungen

Maschinen zum Richten von dünnen und dicken Platten

Für die Nivellierung von Stanzteile von Eisenbahn-Personenwagen werden je nach Dicke des Werkstücks zwei Arten von Geräten verwendet: Richtmaschinen für dünne Bleche und Richtmaschinen für dicke Bleche.

Das Aussehen der Richtmaschine für dünne Bleche ist in Abbildung 3-16a dargestellt, und ihre technischen Parameter sind in Tabelle 3-108 aufgeführt. Diese Maschine verwendet 19 Präzisionskorrekturwalzen, die Bleche mit einer Dicke von 0,5 bis 8 mm richten, wobei die Einstellgenauigkeit der Richtwalzen bei ±0,01 mm liegt.

Tabelle 3-108 Technische Parameter der 19-Walzen-Präzisions-Dünnblechrichtmaschine

| Material | Stahl, rostfreier Stahl, Aluminiumlegierung |

| Merkmale der Oberfläche | Kein oberflächenempfindliches Material, kein Material, das zu Oxidation und Rost neigt |

| Geometrische Toleranz | Die Formtoleranz der Dicke entspricht den EN-Normen |

| Zugfestigkeit | Siehe Nivellierleistungstabelle |

| Streckgrenze | Siehe Nivellierleistungstabelle |

| Material Querschnitt | Siehe Leistungsdiagramm zum Richten |

| Mindestmateriallänge (Durchgangsrichtung) | 100mm |

| Material Breite | 1650mm |

| Durchlaufgeschwindigkeit | 3~12m/min |

| Durchmesser der Ausgleichsrolle | 56mm |

| Anzahl der Nivellierwalzen | 19 |

| Einstellgenauigkeit von Richtwalzen | ±0,01 mm |

| Durchgangshöhe über dem Boden | 950mm |

| Platzbedarf (Länge × Breite × Höhe) | 3900mm×2350mm×2050mm |

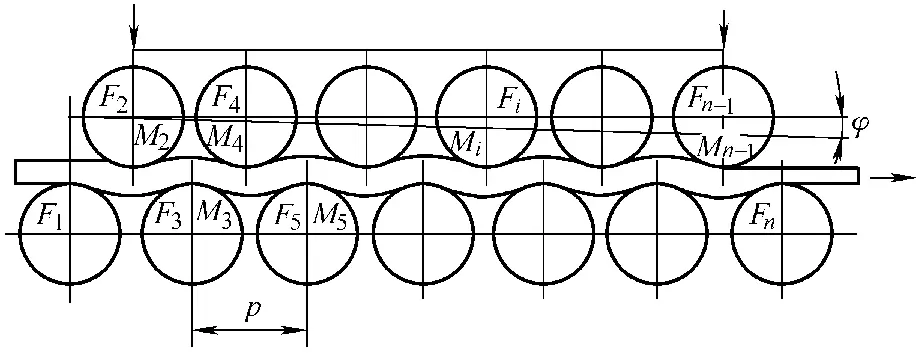

Das Aussehen der Richtmaschine für dicke Bleche ist in Abbildung 3-16b dargestellt, und ihre technischen Parameter sind in Tabelle 3-109 aufgeführt. Diese Maschine verwendet eine 13-Rollen-Präzisionskorrektur und richtet Platten mit einer Dicke von 6~22mm, mit einer Ebenheit von 0,5mm/m2.

Tabelle 3-109: Technische Daten der 13-Rollen-CNC-Dickblech-Richtmaschine

| Material | Einheiten | Anmerkungen |

| Art des Materials | Gewöhnlicher Kohlenstoffstahl, hochwarmfester Stahl, hochlegierter Stahl, rostfreier Stahl, Aluminiumlegierung | |

| Materieller Zustand | Stanzen, Scheren, Brennschneiden, PlasmaschneidenLaserschneiden, Oberflächenstrahlen, usw. | |

| Maximale Streckgrenze | N/mm2 | 700: Dicke 22mm, volle Länge 900mm: Dicke 20 mm, Gesamtlänge 1000 mm |

| Minimale Nivellierdicke | mm | 6 |

| Maximale Nivellierdicke | mm | 22 |

| Leveler-bezogene Parameter | ||

| Maximale Nivellierbreite | mm | 1650 |

| Anzahl der Nivellierwalzen | n° | 13 |

| Durchmesser der Richtwalzen | mm | 180 |

| Anzahl der oberen Stützwalzen | n° | 4 Reihen zu je 8 Rollen, insgesamt 32 Stützrollen |

| Anzahl der unteren Stützwalzen | n° | 4 Reihen zu je 9 Rollen, insgesamt 36 Stützrollen |

| Durchmesser der Stützwalzen | mm | 200 |

| Tragfähigkeit der einzelnen Stützrollen | kN | 1000 |

| Einstellbare Nivelliergeschwindigkeit | m/ min | 0 ~ 15 |

| Leistung des Hauptmotors (annähernd) | kW | 175 (Geschwindigkeit 1200r/min) |

| Ebenheit Genauigkeit | 0,5 mm/m² | |

| Gewicht der Maschine (einschließlich Motor) | kg | 65000 |

| Abmessungen der Maschine (L×B×H) | mm | 2500 x 4200 x 3650 |

| Höhe des Arbeitstisches | mm | 800 |

Einstellwerte für die Einlass- und Auslassseite der Richtmaschine

Wählen Sie je nach Materialstärke die Werte für die Einlass- und Auslassseite der Richtmaschine. Bei verschiedenen Materialien und verschiedenen Teileformen variieren die Werte für die Einlauf- und Auslaufseite; bei Teilen mit hoher Streckgrenze und großen Querschnitten sind die Werte für die Einlaufanpassung größer.

Tabelle 3-110 zeigt die Einstellwerte für die Ein- und Auslaufseite der Dünnplattenrichtmaschine; Tabelle 3-111 zeigt die Einstellwerte für die Ein- und Auslaufseite der Dickplattenrichtmaschine.

Tabelle 3-110: Einstellwerte für Einlass- und Auslassseite der Dünnblechrichtmaschine (Einheit: mm)

| Blechdicke | Einlassseitige Grenzwerteinstellung | Einlassseite Einstellungswerte | Auslassseitige Anpassungswerte |

| 0.5 | -2.4 | -1.2 | 0.5 |

| 0.8 | -2 | -0.8 | 0.8 |

| 1 | -1.2 | -0.6 | 1 |

| 1.5 | -0.9 | 0.1 | 1.5 |

| 2 | -0.4 | 0.6 | 2 |

| 2.5 | 0.1 | 1 | 2.5 |

| 3 | 0.8 | 1.7 | 3 |

| 4 | 1.9 | 2.8 | 4 |

| 4.5 | 2.5 | 3.4 | 4.5 |

| 5 | 3.2 | 3.8 | 5 |

| 6 | 4.3 | 5 | 6 |

| 8 | 6.6 | 7.2 | 8 |

| 10 | 8.8 | 9.2 | 10 |

| 12 | 10.8 | 11.2 | 12 |

Tabelle 3-111: Einstellwerte für Einlass- und Auslassseiten von Dickblechnivellierungen (Einheit: mm)

| Material Dicke | 4° | 3° | 2° | 1° |

| 6 | 5. 87 | 5.91 | 4.01 | 3.98 |

| 8 | 7.71 | 7.71 | 5.83 | 5.83 |

| 10 | 9.88 | 9.89 | 7.61 | 7.58 |

| 12 | 11.79 | 11.76 | 9.6 | 9.57 |

| 14 | 13.75 | 13.69 | 11.56 | 11.50 |

| 16 | 15.85 | 15.87 | 13.68 | 13.63 |

| 18 | 17.88 | 17.87 | 15.66 | 15.62 |

| 20 | 19.86 | 19.86 | 17.61 | 17.57 |

| 22 | 21.85 | 21.85 | 19.57 | 19.52 |

Nivellierung Richtung

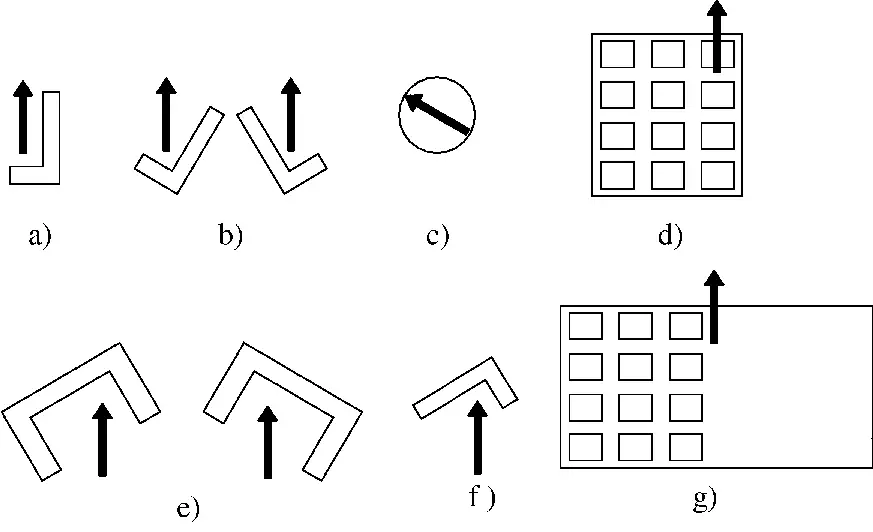

Abbildung 3-161 veranschaulicht die Nivellierrichtung des Teils.

Nivellierungsprozess

1) Wählen Sie die Einstellwerte für die Einlass- und Auslassseite auf der Grundlage des Materials, der Dicke und der Form des zu richtenden Teils.

2) Probeweise Nivellierung des ersten Teils.

3) Korrigieren Sie die Einstellwerte für die Einlass- und Auslassseite auf der Grundlage der Ergebnisse der Nivellierungsprüfung des ersten Teils.

4) Wiederholen Sie das probeweise Nivellieren, Prüfen und Korrigieren mehrere Male, um die endgültigen Werte für die Einlass- und Auslassseite zu ermitteln.

5) Fahren Sie mit der Produktion des Chargenausgleichs fort.

Inspektion

Durchführung der Ebenheitsprüfung 100% an den gerichteten Teilen. Alle nicht konformen Teile, die die Norm überschreiten, werden einer zweiten oder mehrfachen Richtbehandlung unterzogen, bis die Ebenheit des Teils den Anforderungen entspricht.

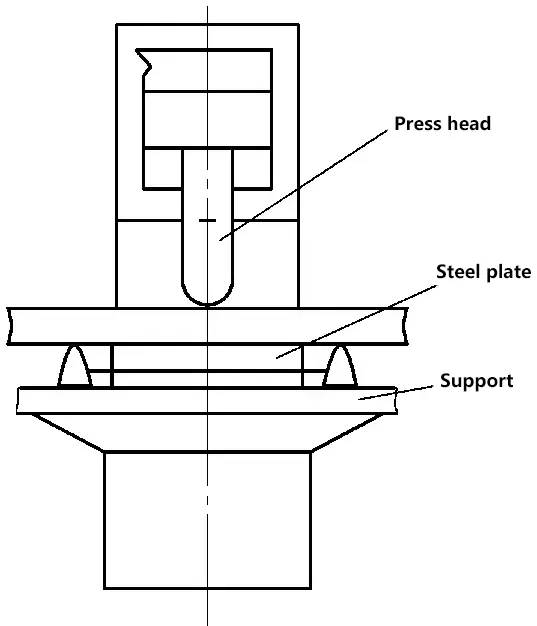

Richten Hydraulische Presse Nivellieren

Bei Werkstücken, die die Richtkapazität der Rollenrichtmaschine überschreiten, wird ein Druckkorrekturverfahren angewendet. Abbildung 3-162 zeigt eine schematische Darstellung der Verwendung einer hydraulischen Richtpresse zum Richten dicker Platten.

Friktionspresse Nivellierung

Bei kleinformatigen Blech- und Profilteilen treten Verformungen auch während des Prägeverfahren. Aufgrund der geringen Größe dieser Teile können sie jedoch nicht mit einer Richtmaschine gerichtet werden. Stattdessen werden sie mit einer Reibungspresse zwangsweise gerichtet.

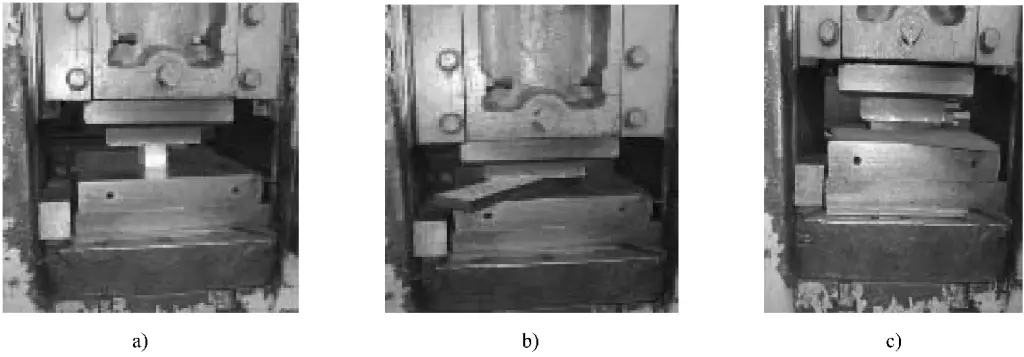

Abbildung 3-163 zeigt mehrere gängige Korrekturmethoden mit einer Reibungspresse, wie z. B. das überlappende Richten von mehrlagigen verformten Teilen, das Richten von dicken Platten und das Richten mit einem Prozesskisseneisen.

a) Überlappende dünne Platten zur Nivellierung

b) Nivellierung dicker Platten

c) Anbringen eines Prozesskissens in der Mitte

Profilstahl Richtmaschine Richten

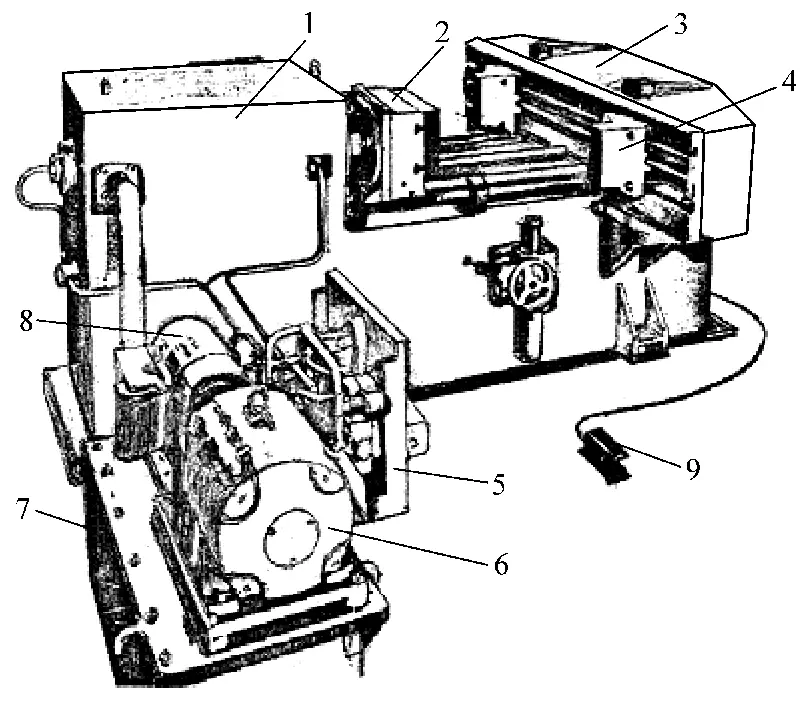

Der in der Busproduktion verwendete Winkelstahl, Kanalstahl und andere Profile können sich während des Transports und des Schneidens verformen. Diese Verformungen werden mit einer Profilstahl-Richtmaschine (zum Richten) korrigiert. Die in Abbildung 3-164 gezeigte Profilstahl-Richtmaschine hat einen horizontalen Aufbau und wird hydraulisch angetrieben.

1 - Hydraulik-Zylinder,

2 - Presse Kopf

3 - Stütztraverse

4 - Beweglicher Drehpunkt

5 - Hydraulische Steuerkarte

6 - Elektromotor

7 - Öltank

8 - Ölpumpe

9 - Fußpedalschalter

Die Profilstahl-Richtmaschine verwendet zum Richten ein Gegenbiegeverfahren. Das Profil wird zwischen dem Pressenkopf und den Drehpunkten platziert. Der Abstand zwischen den beiden Drehpunkten kann je nach Länge und Grad der Biegung des Profils eingestellt werden.

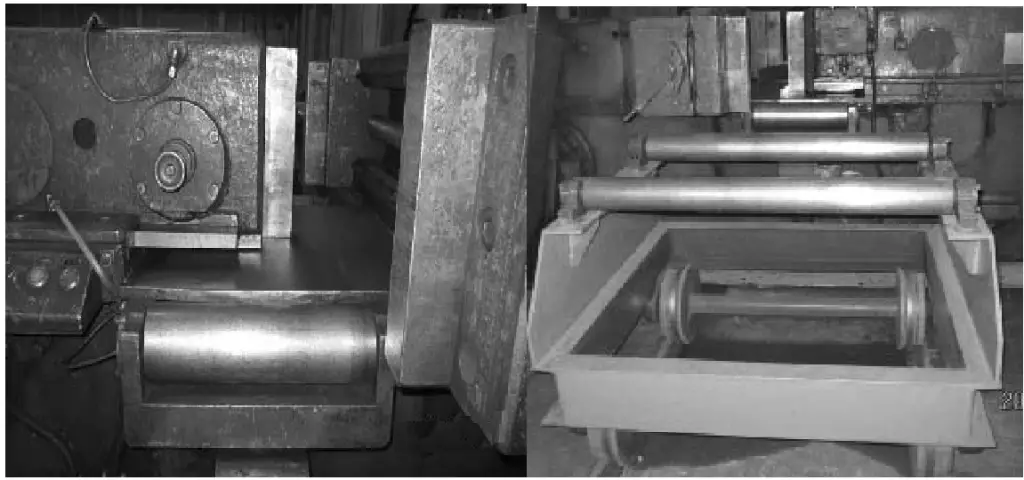

Die vom Pressenkopf ausgeübte Kraft wirkt auf das zu richtende Profil, wodurch es sich in die entgegengesetzte Richtung biegt. Je nach dem Grad der Durchbiegung des Profils wird es schrittweise gerichtet, bis es völlig gerade ist. Abbildung 3-165 zeigt die Profilstahl-Abstützvorrichtung.

Neben dem Richten von Profilstahl kann die Profilstahlrichtmaschine auch einige dicke Bleche mit besonderer Struktur richten und Formteile umformen. Abbildung 3-166 zeigt das Richten von Winkelstahl bzw. das Richten von Sonderbauteilen.