Plasmaschneiden

Das Plasmaschneiden ist ein hochpräzises thermisches Schneidverfahren, bei dem ein eng begrenzter Lichtbogen mit hoher Energiedichte und ein Plasmastrom mit hoher Geschwindigkeit verwendet werden, um Metall zu schmelzen und auszutreiben, wodurch ein sauberer, kontinuierlicher Schnitt entsteht. Bei dieser fortschrittlichen Technik wird Gas ionisiert, um Plasma zu bilden, das dann durch eine fein gebohrte Kupferdüse geleitet wird, um die Energie zu konzentrieren.

Der Plasmaschneidprozess bietet mehrere Vorteile gegenüber herkömmlichen Verfahren:

- Geschwindigkeit: Es werden deutlich höhere Schnittgeschwindigkeiten als beim autogenen Schneiden erreicht, insbesondere bei Materialien unter 25 mm Dicke.

- Minimale wärmebeeinflusste Zone: Aufgrund der konzentrierten Energie und des schnellen Schneidens wird beim Plasmaschneiden weniger Wärme in das Werkstück eingebracht, was zu einer geringeren thermischen Verformung und einer besseren Schnittqualität führt.

- Vielseitigkeit: Geeignet zum Schneiden einer breiten Palette von leitfähigen MetalleDazu gehören Stahl, Aluminium, Edelstahl und andere Legierungen.

- Präzision: Ermöglicht die Herstellung schmaler Schnittbreiten und die Einhaltung enger Toleranzen, insbesondere bei der Integration einer numerischen Computersteuerung (CNC).

Das Plasmaschneiden bringt jedoch einige Herausforderungen mit sich:

- Umweltbelange: Der Prozess erzeugt beträchtlichen Lärm, Dämpfe und Feinstaub, was eine angemessene Belüftung und den Schutz des Bedieners erfordert.

- Dickenbegrenzung: Während das Plasmaschneiden bei dünneren Materialien sehr effizient ist, wird es bei Kohlenstoffstahlblechen mit einer Dicke von mehr als 25 mm im Vergleich zum Autogenschneiden unwirtschaftlich.

- Anfangskosten: Plasmaschneidsysteme erfordern im Allgemeinen eine höhere Anfangsinvestition als Autogengeräte.

Es ist erwähnenswert, dass die Plasmatechnologie über Schneidanwendungen hinausgeht. Die Vielseitigkeit von Plasmalichtbogensystemen ermöglicht das Schweißen, Spritzen, Auftragschweißen und Fugenhobeln, was sie zu einem wertvollen Mehrzweckwerkzeug in der Metallverarbeitung macht.

Um die Leistung des Plasmaschneidens zu optimieren und seine Nachteile abzumildern, sollten Sie den Einsatz von Wassertischen zur Lärmminderung und Rauchkontrolle in Betracht ziehen und in hochauflösende Plasmasysteme investieren, um die Schnittqualität zu verbessern und die Umweltbelastung zu verringern.

Merkmale und Klassifizierung des Plasmaschneidens

1.1 Merkmale des Plasmaschneidens

Beim Plasmaschneiden wird ein hochkomprimierter Hochtemperaturlichtbogen zwischen einer Kathode (in der Regel eine Wolframelektrode) und einer Anode erzeugt. Bei diesem Verfahren wird ein Plasmastrahl erzeugt, der sich durch hohe Ionisierung, Energiedichte und Durchflussrate auszeichnet.

Der Schneidmechanismus besteht darin, dass der Lichtbogen und das Schutzgas durch eine Düse mit kleinem Durchmesser gepresst werden, wodurch ein extrem heißer Strahl mit hoher Geschwindigkeit entsteht. Diese konzentrierte Lichtbogenenergie schmilzt das Material des Werkstücks, während der expandierte Hochtemperaturgasstrahl das geschmolzene Metall durch die Schnittfuge ausstößt.

Beim Schneiden von Eisenwerkstoffen wie Kohlenstoffstahl oder Gusseisen kann dem Gasstrom Sauerstoff zugesetzt werden, um zusätzliche exotherme Energie zu liefern und den Schneidprozess zu verbessern.

Zu den wichtigsten Vorteilen des Plasmaschneidens gehören:

- Vielseitigkeit: Kann eine breite Palette von Metallen und einige nichtmetallische Materialien schneiden, die für herkömmliche Methoden eine Herausforderung darstellen.

- Geschwindigkeit: Deutlich schneller als Autogenschneiden, insbesondere bei dünnen Materialien (bis zu 5-6 Mal schneller bei dünnem Kohlenstoffstahl).

- Qualität: Erzeugt helle, saubere Schnitte mit minimaler thermischer Verformung, ideal für Präzisionsteile.

- Flexibel: Geeignet zum Schneiden komplexer Formen und Profile.

Allerdings hat das Plasmaschneiden auch einige Einschränkungen:

- Die Schnittfugenbreite und der Fasenwinkel sind im Vergleich zu anderen Verfahren tendenziell größer, obwohl spezielle Düsen und Techniken dies bei dünnen Materialien abmildern können.

- Die Fähigkeit, dicke Bleche zu schneiden, ist dem autogenen Schneiden unterlegen.

- Höhere Gerätekosten und höherer Stromverbrauch im Vergleich zu Autogensystemen.

- Potenzielle Sicherheitsbedenken aufgrund von Hochspannung, Lichtbogenstrahlung, Rauch und Lärm.

Plasmaschneidanlagen sind in der Regel erforderlich:

- Stromversorgung: 25-200 kW, mit Schneidströmen von 30-1000 A und hoher Leerlaufspannung.

- Gasversorgung: Argon oder Stickstoff-Wasserstoff-Gemische, je nach Anwendung.

- Wassergekühlter Brenner für Wärmemanagement.

Es gibt sowohl manuelle als auch automatische Plasmaschneidsysteme. Das manuelle Schneiden erfordert ähnliche Fähigkeiten wie das autogene Schneiden, jedoch mit zusätzlicher Kontrolle der Parameter. Automatisierte Systeme bieten eine höhere Präzision und Produktivität und sind häufig mit Wassertischen oder Ummantelungen zur Lärm- und Rauchreduzierung ausgestattet.

Zusammenfassend lässt sich sagen, dass das Plasmaschneiden erhebliche Vorteile in Bezug auf Geschwindigkeit, Vielseitigkeit und Schnittqualität für eine breite Palette von Materialien und Materialstärken bietet. Bei der Auswahl eines Schneidverfahrens müssen jedoch die Kosten für die Ausrüstung, die Sicherheitsanforderungen und die Einschränkungen bei sehr dicken Materialien gegen diese Vorteile abgewogen werden.

1.2 Arbeitsprinzip des Plasmaschneidens

Beim Plasmaschneiden wird ein extrem heißer Plasmalichtbogen verwendet, der in der Regel zwischen 10.000 und 14.000 °C liegt und damit den Schmelzpunkt aller bekannten Metalle und Nichtmetalle deutlich überschreitet. Diese extreme Hitze ermöglicht das Schneiden einer Vielzahl von Materialien, einschließlich der meisten metallischen und nichtmetallischen Stoffe.

Das in den 1950er Jahren entwickelte Plasmaschneiden wurde zunächst zum Schneiden von Metallwerkstoffen eingesetzt, die für das herkömmliche Sauerstoff-Acetylen-Brennschneiden problematisch waren, z. B. Aluminiumlegierungen und rostfreier Stahl. Mit der Weiterentwicklung der Technologie wurde die Anwendung auf Kohlenstoffstahl und niedrig legierten Stahl ausgeweitet, was es zu einem vielseitigen Schneidverfahren in der modernen Fertigung macht.

Der grundsätzliche Aufbau eines Plasmaschneidbrenners ist dem eines Plasmaschweißbrenners sehr ähnlich. Der wesentliche Unterschied liegt jedoch in den Gasströmungseigenschaften:

- Anwendung beim Schweißen: Verwendet einen ionisierten Gasstrom mit niedriger Geschwindigkeit, um das Grundmetall zu schmelzen und eine Schweißnaht zu bilden.

- Anwendung zum Schneiden: Verwendet einen ionisierten Hochgeschwindigkeitsgasstrom, um das Grundmetall zu schmelzen und das geschmolzene Material kraftvoll auszutreiben, wodurch eine Schnittfuge entsteht.

Die Wirksamkeit des Plasmalichtbogens beim Schneiden wird durch mehrere Faktoren bestimmt:

- Art des ionisierten Gases

- Gasdruck

- Aktuelle Intensität

- Geometrie des Düsenkanals (Seitenverhältnis)

- Abstand zwischen der Düse und dem Werkstück

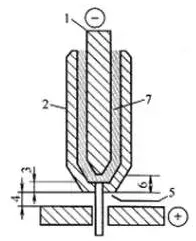

Abbildung 4.1 veranschaulicht den grundlegenden Aufbau eines Plasmaschneidbrenners.

Beim Plasmaschneiden ist die Stromversorgung ausschließlich für positive Gleichstrompolarität ausgelegt, wobei das Werkstück mit der positiven Elektrode verbunden ist. Diese Anordnung gewährleistet eine optimale Energieübertragung und Schneidleistung.

Beim Schneiden von Metall wird ein übertragener Lichtbogen verwendet. Die Methode zur Zündung dieses übertragenen Lichtbogens hängt von der Konstruktion des jeweiligen Schneidbrenners ab. Plasmaschneidbrenner können in zwei Haupttypen eingeteilt werden:

- Pilotlichtbogen (Wartungslichtbogen) Schneidbrenner

- Schneidbrenner ohne Pilotlichtbogen (ohne Wartungslichtbogen)

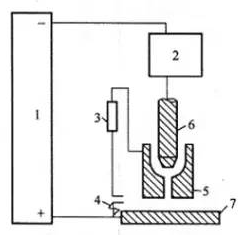

In Abbildung 4.2 ist der Schaltplan für einen Pilotlichtbogen-Schneidbrenner dargestellt. Der Schaltkreis des Schneidbrenners ohne Pilotlichtbogen ist ähnlich, aber es fehlt der Widerstandszweig, der in der Pilotlichtbogenkonfiguration vorhanden ist. Dieser Konstruktionsunterschied wirkt sich auf die Eigenschaften der Lichtbogenzündung und -stabilität der einzelnen Brennertypen aus.

Das Verständnis dieser Prinzipien und Gerätekonfigurationen ist entscheidend für die Optimierung von Plasmaschneidprozessen in industriellen Anwendungen, um effiziente und qualitativ hochwertige Schnitte bei einer Vielzahl von Materialien zu gewährleisten.

Abb. 1: Grundstruktur der Plasmaschneidpistole

- 1. Elektrode;

- 2. Kompressionsdüse;

- 3. Die Länge des Düsenkanals komprimieren;

- 4. Abstand von der Düse zum Werkstück;

- 5. Drücken Sie die Düsenöffnung zusammen;

- 6. Rückzugsabstand der Elektrode;

- 7. Lonic-Gas.

Abb. 2 Grundschaltung der Wartungslichtbogenpistole

- 1. Stromversorgung;

- 2. Hochfrequenz-Lichtbogenstarter;

- 3. Widerstandsfähigkeit;

- 4. Schützkontakt;

- 5. Kompressionsspray;

- 6. Elektrode;

- 7. Werkstück.

Die Funktion des Widerstands in Abb. 2 besteht darin, den Lichtbogen-Erhaltungsstrom auf den niedrigsten Wert zu begrenzen, der den Transferlichtbogen problemlos zünden kann.

Der Hochfrequenz-Lichtbogenzünder wird zur Zündung des Wartungslichtbogens verwendet.

Wenn der Lichtbogen gezündet wird, wird der Kontakt des Schützes geschlossen, und der Hochfrequenz-Lichtbogenstarter erzeugt Hochfrequenz und Hochspannung, um den Wartungslichtbogen zu zünden.

Wenn sich die Schneidpistole nach dem Zünden des Wartungslichtbogens dem Werkstück nähert, kommt die Hochgeschwindigkeits-Plasmaflamme aus der Düse mit dem Werkstück in Kontakt, um einen Weg zwischen der Elektrode und dem Werkstück zu bilden, so dass der Lichtbogen zwischen der Elektrode und dem Werkstück übertragen wird.

Sobald der Übertragungslichtbogen aufgebaut ist, erlischt der Wartungslichtbogen automatisch, und der Kontakt des Schützes wird nach einer gewissen Zeitverzögerung automatisch abgeschaltet.

Laserschneiden

Das Laserschneiden ist eine fortschrittliche und weit verbreitete Schneidtechnologie in der Materialbearbeitung.

Dabei handelt es sich um eine Bearbeitungsmethode, bei der ein Laserstrahl mit hoher Energiedichte als "Schneidwerkzeug" zum thermischen Schneiden von Materialien verwendet wird.

Die Laserschneidetechnik kann zum Schneiden von verschiedenen Metallen, nichtmetallischen Platten, Verbundwerkstoffen und harten Materialien wie Wolframkarbid und Titankarbid verwendet werden und hat sich in der nationalen Verteidigung, im Bauwesen, in der Luft- und Raumfahrt, im Maschinenbau und in anderen Bereichen durchgesetzt.

Laserschneiden Prinzip, Klassifizierung und Eigenschaften

2.1 Prinzip und Klassifizierung des Laserschneidens

(1) Das Prinzip des Laserschneidens

Laserschneiden ist ein thermisches Präzisionsschneideverfahren, bei dem ein fokussierter Laserstrahl mit hoher Leistungsdichte zur Bearbeitung von Materialien eingesetzt wird. Wenn der Laserstrahl das Werkstück bestrahlt, erhitzt er das Material schnell auf seinen Schmelzpunkt, seine Verdampfungstemperatur oder seinen Entzündungspunkt, je nach Materialeigenschaften und gewünschtem Ergebnis. Gleichzeitig wird ein Hochgeschwindigkeitsgasstrom, in der Regel Stickstoff oder Sauerstoff, koaxial zum Laserstrahl geführt, um das geschmolzene Material aus der Schnittfuge zu treiben, was zu einem sauberen, präzisen Schnitt führt.

Dieser Prozess umfasst mehrere Schlüsselmechanismen:

- Absorption: Das Material absorbiert die Laserenergie und wandelt sie in Wärme um.

- Schmelzen: Die örtlich begrenzte Hitze bringt das Material in einem begrenzten Bereich zum Schmelzen.

- Verdampfung: Einige Materialien können teilweise verdampfen, insbesondere bei höheren Leistungsdichten.

- Chemische Reaktion: Beim sauerstoffunterstützten Schneiden kann es zu einer exothermen Reaktion kommen, die den Schneidprozess verstärkt.

- Ausstoßen der Schmelze: Der koaxiale Gasstrahl entfernt das geschmolzene Material und erzeugt den Schnitt.

Das Laserschneiden bietet eine Reihe von Vorteilen, darunter hohe Präzision, eine minimale Wärmeeinflusszone, die Fähigkeit, komplexe Geometrien zu schneiden, und die Eignung für eine breite Palette von Materialien, von Metallen bis zu Nichtmetallen.

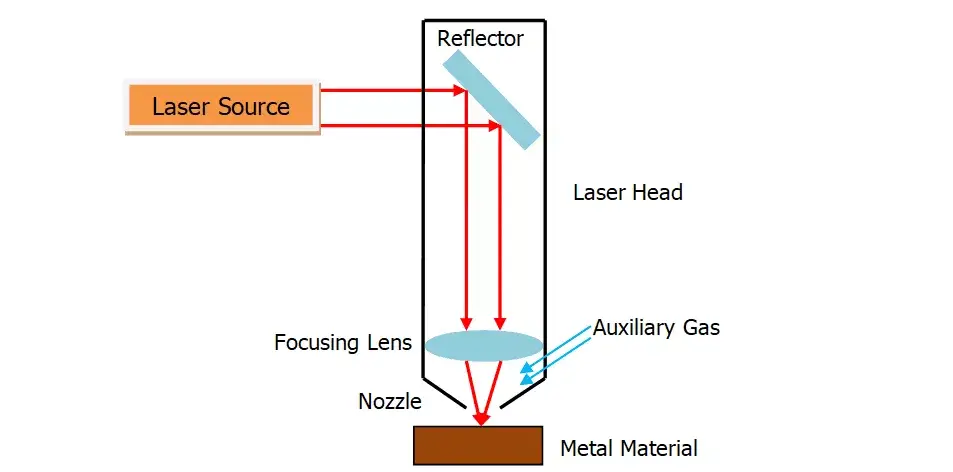

In Abb. 3 ist das Prinzip des Laserschneidens schematisch dargestellt.

Abb. 3 Prinzip des Laserschneidens

(2) Klassifizierung des Laserschneidens

Das Laserschneiden kann in vier Haupttypen unterteilt werden: Laserverdampfungsschneiden, Laserschmelzschneiden, Lasersauerstoffschneiden und Laserritzen mit kontrolliertem Bruch.

1) Laserverdampfungsschneiden

Bei diesem Verfahren erhitzt ein Laserstrahl mit hoher Energiedichte das Werkstück schnell, so dass die Materialtemperatur rasch ihren Siedepunkt erreicht. Dadurch verdampft das Material und bildet einen Hochgeschwindigkeitsdampfstrahl. Beim Ausstoßen des Dampfes wird gleichzeitig eine Schnittfuge im Material erzeugt.

Aufgrund der typischerweise hohen Verdampfungswärme von Materialien erfordert das Laserverdampfungsschneiden eine hohe Leistung und Leistungsdichte. Dieses Verfahren wird vor allem zum Schneiden extrem dünner Bleche und nichtmetallischer Werkstoffe wie Papier, Textilien, Holz, Kunststoffe und Gummi eingesetzt.

2) Laserschmelzschneiden

Beim Laserschmelzschneiden wird das metallische Material durch Laserwärme geschmolzen. Anschließend wird ein nicht oxidierendes Gas (z. B. Ar, He oder N2) durch eine zum Strahl koaxiale Düse geblasen. Der Hochdruckgasstrom treibt das geschmolzene Metall aus und erzeugt eine Schnittfuge.

Diese Technik erfordert nur etwa 1/10 der Energie, die für das Verdampfungsschneiden benötigt wird, da das Material nicht vollständig verdampft werden muss. Das Laserschmelzschneiden ist besonders effektiv beim Schneiden von oxidationsbeständigen Materialien oder aktiven Metallen wie Edelstahl, Titan, Aluminium und deren Legierungen.

Die Effizienz und Präzision des Laserschmelzschneidens machen es zu einer bevorzugten Methode in vielen industriellen Anwendungen, insbesondere wenn saubere Schnitte und minimale Wärmeeinflusszonen entscheidend sind.

3) Laser-Sauerstoffschneiden

Beim Laser-Sauerstoffschneiden wird die Präzision der Lasertechnologie mit der exothermen Reaktion des Sauerstoffschneidens kombiniert. Bei diesem Verfahren wird ein Laserstrahl als Vorwärmquelle und Sauerstoff als Schneidgas verwendet, wodurch ein Synergieeffekt entsteht, der die Effizienz und Qualität des Schneidens erhöht.

Der Mechanismus funktioniert in erster Linie an zwei Fronten:

- Oxidationsreaktion: Der unter hohem Druck stehende Sauerstoffstrom interagiert mit der erhitzten Metalloberfläche und löst eine exotherme Oxidationsreaktion aus. Diese Reaktion setzt eine beträchtliche Menge an zusätzlicher Wärme frei, die den Schneidprozess weiter intensiviert.

- Materialabtrag: Durch die Kombination von Lasererwärmung und Oxidation entstehen geschmolzenes Metall und Oxide. Der Hochgeschwindigkeits-Sauerstoffstrahl stößt dann dieses geschmolzene Material aus der Schnittfuge aus, wodurch ein sauberer, schmaler Schnitt entsteht.

Aufgrund des erheblichen Wärmebeitrags der Oxidationsreaktion benötigt das Laser-Sauerstoffschneiden nur etwa 50% der Laserenergie, die für das reine Schmelzschneiden erforderlich ist. Diese Energieeffizienz führt zu erheblich höheren Schneidgeschwindigkeiten im Vergleich zum Laserverdampfen oder Schmelzschneiden.

Das Laser-Sauerstoffschneiden ist besonders effektiv bei Materialien mit hoher Sauerstoffaffinität, wie z. B.:

- Kohlenstoffstähle

- Niedrig-legierte Stähle

- Bestimmte Sorten wärmebehandelter Stähle

Es ist jedoch weniger geeignet für Materialien, die hitzebeständige Oxide bilden oder eine geringe Oxidationsneigung aufweisen, wie z. B. rostfreie Stähle, Titan, Aluminium und deren Legierungen. Für diese Materialien sind andere Laserschneidverfahren wie das Schmelzschneiden mit Schutzgasunterstützung besser geeignet.

4) Laserritzen und kontrolliertes Brechen

Laserritzen ist ein Präzisionsverfahren zur Materialbearbeitung, bei dem Laser mit hoher Energiedichte eingesetzt werden, um kontrollierte, flache Rillen auf der Oberfläche spröder Materialien zu erzeugen. Dieses Verfahren umfasst die folgenden Schritte:

- Ein fokussierter Laserstrahl, typischerweise von einem gütegeschalteten oder CO2-Laser, tastet die Materialoberfläche ab.

- Die starke lokale Erhitzung führt zu einer schnellen Verdampfung, wodurch eine schmale, flache Rille entsteht.

- Nach dem Anritzen wird kontrollierter Druck auf das Material ausgeübt.

- Das spröde Material bricht entlang der geritzten Linie, was zu einem sauberen, präzisen Bruch führt.

Eine verwandte Technik, der kontrollierte Bruch, nutzt die steilen Temperaturgradienten, die beim Laserritzen entstehen, um lokale thermische Spannungen in spröden Materialien zu erzeugen. Diese Methode:

- Erzeugt eine stark lokalisierte Wärmeeinflusszone entlang der geritzten Linie.

- Erzeugt thermische Spannungen durch schnelle Heiz- und Kühlzyklen.

- Nutzt diese Spannungen aus, um einen Riss entlang des gewünschten Pfades auszubreiten.

- Das Ergebnis ist ein kontrollierter Bruch mit minimalem Materialverlust und hoher Kantenqualität.

Sowohl das Laserritzen als auch der kontrollierte Bruch sind besonders wertvoll für die Bearbeitung von spröden Materialien wie Glas, Keramik und bestimmten Halbleitern, da sie im Vergleich zu herkömmlichen Schneidverfahren Vorteile in Bezug auf Präzision, Geschwindigkeit und geringeren Materialabfall bieten.

2.2 Charakteristika des Laserschneidens

Im Vergleich zu anderen thermischen Schneidverfahren zeichnet sich das Laserschneiden durch schnelle Schnittgeschwindigkeit und hohe Qualität.

Sie lässt sich wie folgt zusammenfassen.

(1) Hervorragende Schnittqualität

Beim Laserschneiden wird aufgrund des kleinen Brennpunkts, der hohen Energiedichte und der hohen Schnittgeschwindigkeit eine außergewöhnliche Schnittqualität erzielt. Diese fortschrittliche Technik bietet mehrere entscheidende Vorteile:

① Präzisionsschnittfuge: Die lasergeschnittene Schnittfuge ist außergewöhnlich dünn und schmal, mit parallelen Seiten, die senkrecht zur Materialoberfläche stehen. Diese Präzision ermöglicht eine Maßgenauigkeit der geschnittenen Teile von bis zu ±0,05 mm (±0,002 Zoll) und übertrifft damit viele traditionelle Schneidverfahren.

② Makellose Oberflächengüte: Die Schnittfläche weist ein sauberes und ästhetisch ansprechendes Aussehen auf. Die Oberflächenrauhigkeit wird auf wenige Dutzend Mikrometer (typischerweise 10-50 μm Ra) minimiert, so dass sich sekundäre Nachbearbeitungsschritte oft erübrigen. In vielen Fällen können lasergeschnittene Teile ohne zusätzliche mechanische Bearbeitung direkt verwendet werden, was die Produktionsabläufe rationalisiert.

③ Minimale Wärmeeinflusszone (HAZ): Der Laserschneidprozess erzeugt eine extrem schmale Wärmeeinflusszone. Dieser lokalisierte Wärmeeintrag führt zu:

- Vernachlässigbare Veränderung der Materialeigenschaften in der Nähe der Schnittkante

- Minimale Verformung des Werkstücks bei gleichbleibend hoher Gesamtgenauigkeit

- Ausgezeichnete Schnittfugengeometrie, gekennzeichnet durch einen gleichmäßigen, rechteckigen Querschnitt entlang der Schnittlinie

Die Kombination dieser Faktoren - Präzision, Oberflächenqualität und minimale thermische Belastung - macht das Laserschneiden zu einer idealen Wahl für Anwendungen, die hochpräzise Komponenten erfordern, insbesondere in Branchen wie der Luft- und Raumfahrt, der Herstellung medizinischer Geräte und der Feinmechanik.

Siehe Tabelle 1 für den Vergleich von Laserschneiden, Autogenschneiden und Plasmaschneiden.

Das Schneidmaterial ist 6,2 mm dickes Stahlblech mit niedrigem Kohlenstoffgehalt.

Tabelle 1: Vergleich von Laserschneiden, Autogenschneiden und Plasmaschneiden

| Schnittverfahren | Spaltbreite / mm | Breite der Wärmeeinflusszone / mm | Schlitzform | Schnittgeschwindigkeit | Ausrüstungskosten |

| Laserschnitt | 0.2~0.3 | 0.04~0.06 | parallel | Schnell | Hoch |

| Autogenes Schneiden | 0.9~1.2 | 0.6~1.2 | Relativ parallel | langsam | Niedrig |

| Plasmaschneiden | 3.0~4.0 | 0.5~1.0 | Geformt und geneigt | Schnell | Mitte |

(2) Hohe Schnittleistung

Laserschneidmaschinen zeichnen sich aufgrund ihrer einzigartigen Übertragungseigenschaften und fortschrittlichen Steuerungssysteme durch eine hohe Produktivität aus. Diese Systeme verfügen in der Regel über mehrere CNC-Arbeitstische (Computer Numerical Control), die vollautomatische und präzise gesteuerte Schneidprozesse ermöglichen.

Der Schneidvorgang ist bemerkenswert vielseitig und effizient. Durch einfaches Ändern des CNC-Programms kann der Bediener schnell zwischen dem Schneiden von Teilen mit unterschiedlichen Geometrien wechseln. Diese Flexibilität erstreckt sich sowohl auf 2D- als auch auf 3D-Schneidanwendungen und deckt ein breites Spektrum von Fertigungsanforderungen ab.

Zu den wichtigsten Vorteilen des effizienten Laserschneidens gehören:

- Schnelle Rüstzeiten: Minimaler Werkzeugwechsel zwischen den Aufträgen

- Hochgeschwindigkeitsschneiden: Laserstrahlen bewegen sich mit Geschwindigkeiten von bis zu 20-30 m/min für dünne Materialien

- Mehrachsenfähigkeit: 5-Achsen-Systeme ermöglichen komplexe 3D-Schnitte in einer einzigen Einrichtung

- Automatische Verschachtelung: Die Software optimiert die Materialausnutzung und reduziert den Abfall

- Kontinuierlicher Betrieb: Einige Systeme verfügen über eine automatische Materialbe- und -entladung für längere Laufzeiten

Diese Merkmale führen zu einer erheblichen Reduzierung der Zykluszeiten, einer Erhöhung des Durchsatzes und einer Steigerung der Gesamtproduktivität im Vergleich zu herkömmlichen Schneidverfahren.

(3) Schnelle Schnittgeschwindigkeit

Mit einem Hochleistungslasersystem, in der Regel mit einer 1200-W-Quelle, lassen sich bemerkenswert hohe Schneidgeschwindigkeiten für verschiedene Materialien erzielen. Bei der Bearbeitung von 2 mm dicken Blechen aus kohlenstoffarmem Stahl können Schneidgeschwindigkeiten von bis zu 15.000 mm/min erreicht werden, was die Effizienz der Lasertechnologie in der Metallbearbeitung unterstreicht.

Die Vielseitigkeit des Laserschneidens erstreckt sich auch auf nicht-metallische Werkstoffe. Beim Schneiden von 5 mm dicken Polypropylenplatten können beispielsweise auch Geschwindigkeiten von 15.000 mm/min erreicht werden, was die Anpassungsfähigkeit des Systems an unterschiedliche Materialtypen und -dicken beweist.

Einer der Hauptvorteile des Laserschneidens besteht darin, dass es berührungslos erfolgt und keine mechanische Einspannung oder Befestigung der Werkstücke erforderlich ist. Dadurch werden nicht nur die Werkzeugkosten gesenkt und die Einrichtung vereinfacht, sondern auch die Nebenzeiten für das Be- und Entladen des Materials erheblich verkürzt. Das Fehlen eines physischen Kontakts minimiert auch das Risiko einer Verformung des Werkstücks, was insbesondere bei dünnen oder empfindlichen Materialien von Vorteil ist.

Darüber hinaus tragen die Präzision und die Geschwindigkeit des Laserschneidens zur Verringerung des Materialabfalls und zur Verbesserung der Teilekonsistenz bei, was die Gesamteffizienz der Fertigung steigert. Die Fähigkeit der Technologie, komplexe Schnitte mit minimalen Wärmeeinflusszonen auszuführen, macht sie ideal für die Prototypenherstellung und die Großserienproduktion in Branchen von der Automobilindustrie bis zur Elektronikfertigung.

(4) Berührungsloses Schneiden

Das Laserschneiden funktioniert ohne physischen Kontakt zwischen dem Schneidemechanismus und dem Werkstück, wodurch der Werkzeugverschleiß vermieden und die Lebensdauer der Ausrüstung verlängert wird. Diese Berührungslosigkeit ermöglicht präzise Schnitte mit minimaler thermischer Verformung, was besonders bei hitzeempfindlichen Materialien von Vorteil ist.

Die Vielseitigkeit des Laserschneidens ist unübertroffen; die Bearbeitung unterschiedlicher Teilegeometrien erfordert lediglich Anpassungen der Laserparameter wie Leistung, Frequenz und Brennweite. Diese Flexibilität reduziert die Einrichtungszeit erheblich und steigert die Produktionseffizienz im Vergleich zu herkömmlichen Schneidverfahren, die einen Werkzeugwechsel erfordern.

Darüber hinaus bietet das Laserschneiden mehrere ökologische und ergonomische Vorteile:

- Geringe Geräuschemission, in der Regel unter 70 dB, für mehr Komfort am Arbeitsplatz

- Minimale Vibrationen sorgen für hohe Präzision und verringern die Ermüdung des Bedieners

- Nahezu keine Umweltverschmutzung, da der Prozess keine Späne und nur minimale Dämpfe erzeugt, wenn er richtig belüftet wird

Diese Eigenschaften machen das Laserschneiden zu einer idealen Wahl für Reinraumumgebungen und Branchen mit strengen Qualitäts- und Umweltstandards, wie z. B. die Herstellung medizinischer Geräte und Anwendungen in der Luft- und Raumfahrt.