Um den Anforderungen der Massenproduktion von Schmiedeteilen gerecht zu werden, ist es ratsam, spezielle Schmiedeverfahren wie Präzisionsgesenkschmieden, Radialschmieden, Walzen und Aufweiten, isothermisches Gesenkschmieden, Pulverschmieden, Flüssiggesenkschmieden, Mehrrichtungsgesenkschmieden, Kurbelwellenstauchen usw. anzuwenden.

I. Präzisionsgesenkschmieden

Das Schmiedeverfahren, mit dem die in GB/T12362-2003 festgelegten Präzisionstoleranzen und -zugaben erreicht werden, wird Präzisionsgesenkschmieden genannt. Es gibt viele Methoden des Präzisionsgesenkschmiedens, und dieser Abschnitt bezieht sich auf das Präzisionsgesenkschmieden mit üblichen Schmiedegeräten wie Hämmern, Reibungspressen und Kurbelpressen.

1. Klassifizierung, Verfahren und Vorteile des Präzisionsgesenkschmiedens

Tabelle 1 Klassifizierung, Verfahren und Vorteile des Präzisionsgesenkschmiedens

| Artikel | Beschreibung |

| Klassifiziert nach Heiztemperatur | Derzeit gibt es drei Arten von Präzisionsgesenkschmieden: das Hochtemperatur-Präzisionsgesenkschmieden, das Mitteltemperatur-Präzisionsgesenkschmieden und das Raumtemperatur-Präzisionsgesenkschmieden. 1) Hochtemperatur-Präzisionsgesenkschmieden (auch als Präzisionsschmieden oder Feinschmieden bezeichnet). Der Rohling wird in einer kontrollierten Atmosphäre erhitzt, um eine starke Oxidation und Entkohlung der Oberfläche des Rohlings zu verhindern. In der Regel wird ein Ofen mit offener Flamme und geringer Oxidation verwendet. Die Tiefe der Oberflächenoxidationsschicht des Rohlings beträgt 0,011 bis 0,013 mm, wobei gute Ergebnisse erzielt werden. 2) Mitteltemperatur-Präzisionsgesenkschmieden (auch als Warmschmieden bezeichnet). Das Mitteltemperatur-Präzisionsgesenkschmieden ist ein Verfahren zum Erhitzen in einem Temperaturbereich, in dem keine starke Oxidation auftritt, und zum anschließenden Gesenkschmieden 3) Präzisionsgesenkschmieden bei Raumtemperatur (auch als Kaltgesenkschmieden bezeichnet). Die Erwärmung des Rohlings vor dem Schmieden entfällt, wodurch das Problem der Oxidation gelöst wird. Die Herausforderung besteht jedoch darin, eine gute Plastizität und eine geringe Verformungsfestigkeit zu gewährleisten, die für das Gesenkschmieden erforderlich sind. Zu diesem Zweck müssen vor dem Schmieden einige Erweichungs- und Oberflächenbehandlungen durchgeführt werden. |

| Prozess | Die Oberfläche von Präzisionsschmiedestücken sollte keinen oder nur einen geringen Zunder aufweisen, daher müssen Anstrengungen unternommen werden, um Zunder während des gesamten Prozesses zu vermeiden und zu beseitigen. Der allgemeine Prozess sieht folgendermaßen aus Schneiden → Reinigen des Knüppels → Erwärmen → Herstellen des Knüppels → Reinigen des Rohlings → Erwärmen → Grobschmieden → Beschneiden → Reinigen des Grobschmiedestücks → Erwärmen → Präzisionsgesenkschmieden → Normalisieren (oder Glühen) → Reinigen des Schmiedestücks → Beschneiden → Richten (oder Kaltfertigstellen) → Beschneiden |

| Vorteile des Verfahrens | 1) Das Schmiedestück hat eine höhere Maßgenauigkeit und eine geringere Oberflächenrauhigkeit und erfordert wenig oder keine Bearbeitung, wobei die Toleranzspanne für allgemeine Präzisionsschmiedestücke etwa 1/3 derjenigen für gewöhnliche Schmiedestücke beträgt und die Oberflächenrauhigkeit Ra 2,5~3,2μm beträgt, siehe Tabelle 2. 2) Spart Metall, verbessert die Produktivität 3) Hat eine gute Metallstruktur und Fließlinien, die Verbesserung der mechanischen Eigenschaften der Teile 4) Niedrige Produktionskosten der Teile |

Tabelle 2 Vergleich der Oberflächenrauhigkeit und -genauigkeit zwischen Präzisionsgesenkschmiedestücken und normalen Gesenkschmiedestücken

| Methode der Verarbeitung | Oberflächenrauhigkeit Ra/μm | Genauigkeitsgrad |

| Gesenkschmieden | 10.0~12.5 | 8~12 |

| Präzisionsgesenkschmieden | 2.5~3.2 | 6~10 |

2. Vergleich der technischen und wirtschaftlichen Indikatoren zwischen Präzisionsgesenkschmiedestücken und normalen Gesenkschmiedestücken

Tabelle 3 Vergleich der technischen und wirtschaftlichen Indikatoren zwischen Präzisionsgesenkschmiedestücken und normalen Gesenkschmiedestücken

| Name des Teils | Rate der Materialverwendung | Produktivität | Mechanische Eigenschaften | |

| Gewöhnlich | Präzisionsschmieden | |||

| Kegelrad-Planetengetriebe | 37% | 80% | Anstieg um das 2,3-fache | Erhöhung |

| Antriebsrad (Stirnrad-Stirnrad) | - | Erhöhung um 1 Mal | Steigerung um das 10-fache | Erhöhung |

| Walzwerk Rollenbahn-Kegelradgetriebe | 43.30% | 64% | Anstieg um das 12-fache | Verbessern Sie |

| Dampfturbinenschaufeln | - | 60% speichern | Reduzierung der Bearbeitung durch 40% | - |

| Dampfturbine Typ BT-100, 16. Stufe, Arbeitsschaufeln | 29% | 46% | Bearbeitung von 30% reduzieren | - |

| Buchsenabdeckung | 53% | 80% | Reduzierung der Bearbeitung um 50% | - |

3. Die wichtigsten technischen Maßnahmen des Präzisionsgesenkschmiedens

Um hochpräzise Schmiedestücke zu erhalten, müssen Maßnahmen in Bezug auf verschiedene Aspekte wie Stanzen, Erwärmung, Formen, Ausrüstung und Prozessfaktoren ergriffen werden, und zwischen den einzelnen Prozessen müssen strenge Kontrollen durchgeführt werden (siehe Tabelle 4).

Tabelle 4: Wichtigste technische Maßnahmen für das Präzisionsgesenkschmieden

| Technische Maßnahmen | Inhalt |

| Präzisionsblanking | Beim Präzisionsgesenkschmieden werden hohe Anforderungen an die geometrische Genauigkeit, die Querschnittsqualität und die Gewichtstoleranz des Knüppels gestellt, so dass der Einsatz von Feinschneidverfahren erforderlich ist. Die gängigen Feinschneidverfahren sind in Tabelle 5 aufgeführt. |

| Minimale Oxidationserwärmung | Die Oberfläche von Präzisionsschmiedeteilen sollte keinen oder nur wenig Zunder aufweisen, und die Dicke der entkohlten Schicht sollte kontrolliert werden, daher müssen Heizmethoden mit minimaler Oxidation verwendet werden. Zu den üblichen Methoden gehören die Beschichtung der Knüppeloberfläche mit einem Schutzfilm, die Verwendung von elektrischer Schnellerwärmung oder elektrischer Schutzgaserwärmung und die Verwendung von Heizöfen mit geringer Oxidation mit Heizöl oder Gas. Die Erhitzungstemperatur des Knüppels sollte so weit wie möglich reduziert werden, und es sollte kalt oder warm geschmiedet werden. |

| Hochpräzise Formen | Die Toleranzgrenze für Präzisionsschmiedeteile sollte entsprechend dem Präzisionsniveau von GB/T12362-2003 festgelegt werden. Um die erforderlichen Präzisionstoleranzen und Oberflächenrauhigkeiten zu erreichen, müssen hochpräzise Formen verwendet werden. Beim Präzisionsgesenkschmieden werden häufig modulare Formen verwendet, die über zuverlässige Führungs- und Ausstoßvorrichtungen verfügen sollten. Die Formgenauigkeit sollte 1 bis 2 Stufen höher sein als die Schmiedegenauigkeit. Die Oberflächenrauhigkeit des Formhohlraums, Ra, sollte nicht weniger als 0,8 um betragen. Ein Vergleich der Oberflächenrauheit und der Präzisionsgrade zwischen Präzisionsschmieden und normalem Schmieden ist in Tabelle 1 dargestellt. |

| Prozessfaktoren vernünftig auswählen und kontrollieren | Es ist notwendig, Prozessfaktoren wie die Formtemperatur vernünftig auszuwählen und streng zu kontrollieren, Schmiedetemperaturund Schmierungsbedingungen Gängige Schmierstoffe für das Präzisionsschmieden sind in Tabelle 6 aufgeführt |

Tabelle 5: Wichtigste Methoden der Feinausblendung

| Ausblendungsmethoden | Grundlegende Prinzipien |

| Sägen | Schneiden von Metall mit Bügelsägen, Kreissägen, Bandsägen usw. |

| Wenden | Mit einer Drehmaschine Metall schneiden |

| Selbstbeschränkung Scheren | Die axiale Verformung während des Scherens wird eingeschränkt, wodurch sich der Spannungszustand des Metalls ändert und es sich durch plastische Verformung ohne das Auftreten von Scherrissen trennen kann. |

| Radiale Spannschere | Der Stab wird unter radialer Spannung abgeschert, wobei das Metall in der Scherzone unter dreiachsiger Spannung steht. |

| Axiales Scheren unter Druck | Axialer Druck wird auf beide Enden des Stabes ausgeübt, wodurch das Metall in der Scherzone unter triaxialen Druck gesetzt wird |

| Progressives Scheren | Durch die exzentrische Drehung der beweglichen und der feststehenden Schere wird der Stab abgeschnitten. |

| Spezielle Maschinenschere | Durch den Einsatz fortschrittlicher Präzisions-Stangenschneidemaschinen ist das geschnittene fehlerhafte Material von guter Qualität und die Produktionseffizienz ist hoch. |

Tabelle 6 Gängige Schmiermittel für das Präzisionsgesenkschmieden

| Schmiedetemperatur | Art der Verwendung | Schmiermittel |

| Warmumformung (<800℃) | Defektes Material wird mit Phosphatierung vorbehandelt | Molybdändisulfid, Graphit, wässriger Graphit |

| Warmumformung | Aufgesprüht auf die Oberfläche des Schmiedestücks und der Form | Graphitöl, wässriger Graphit, Glasschmiermittel, Molybdändisulfid |

II. Radiales Schmieden

1. Das Wesen des Radialschmiedeverfahrens, Verformungseigenschaften und Vorteile

Tabelle 7: Das Wesen des Radialschmiedeverfahrens, Verformungseigenschaften und Vorteile

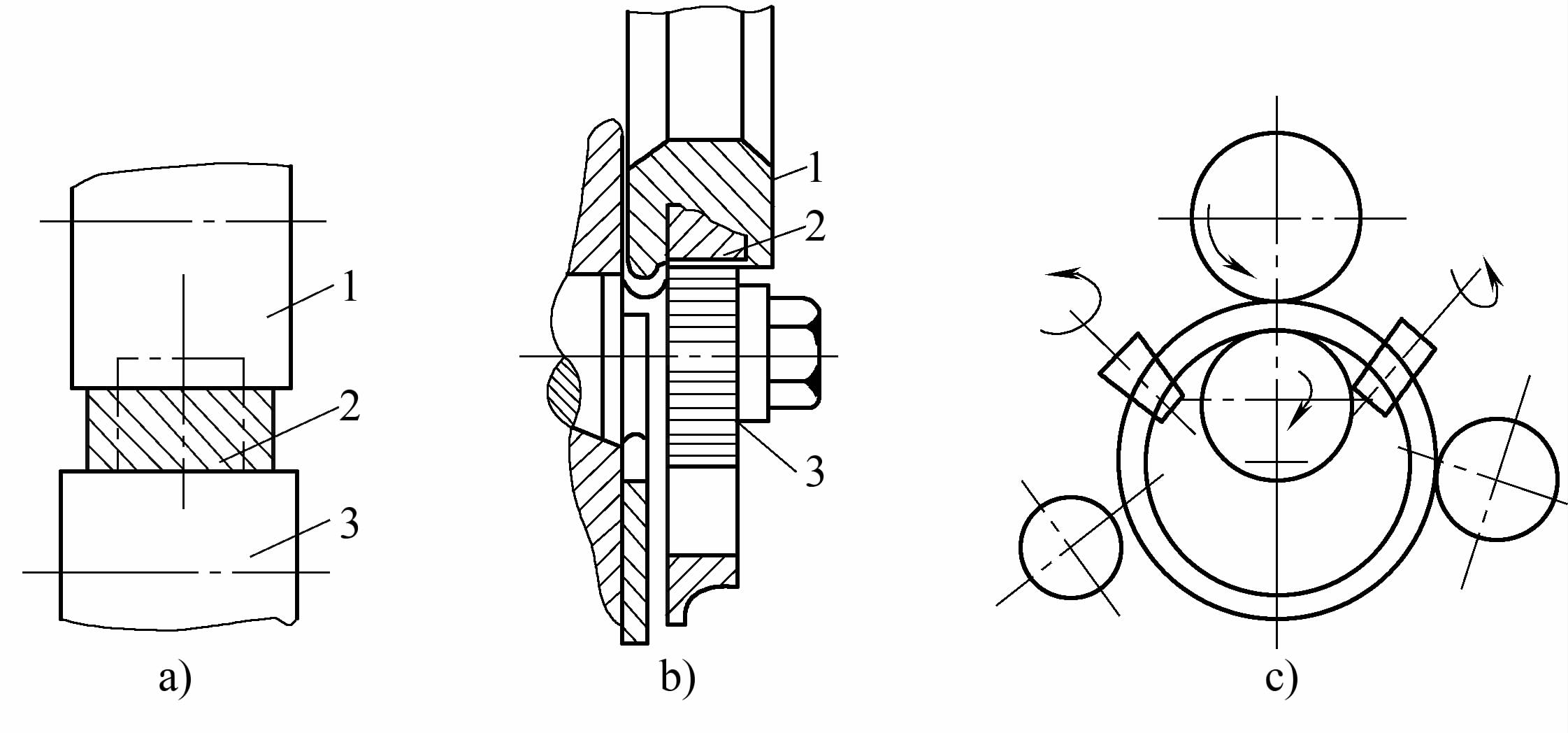

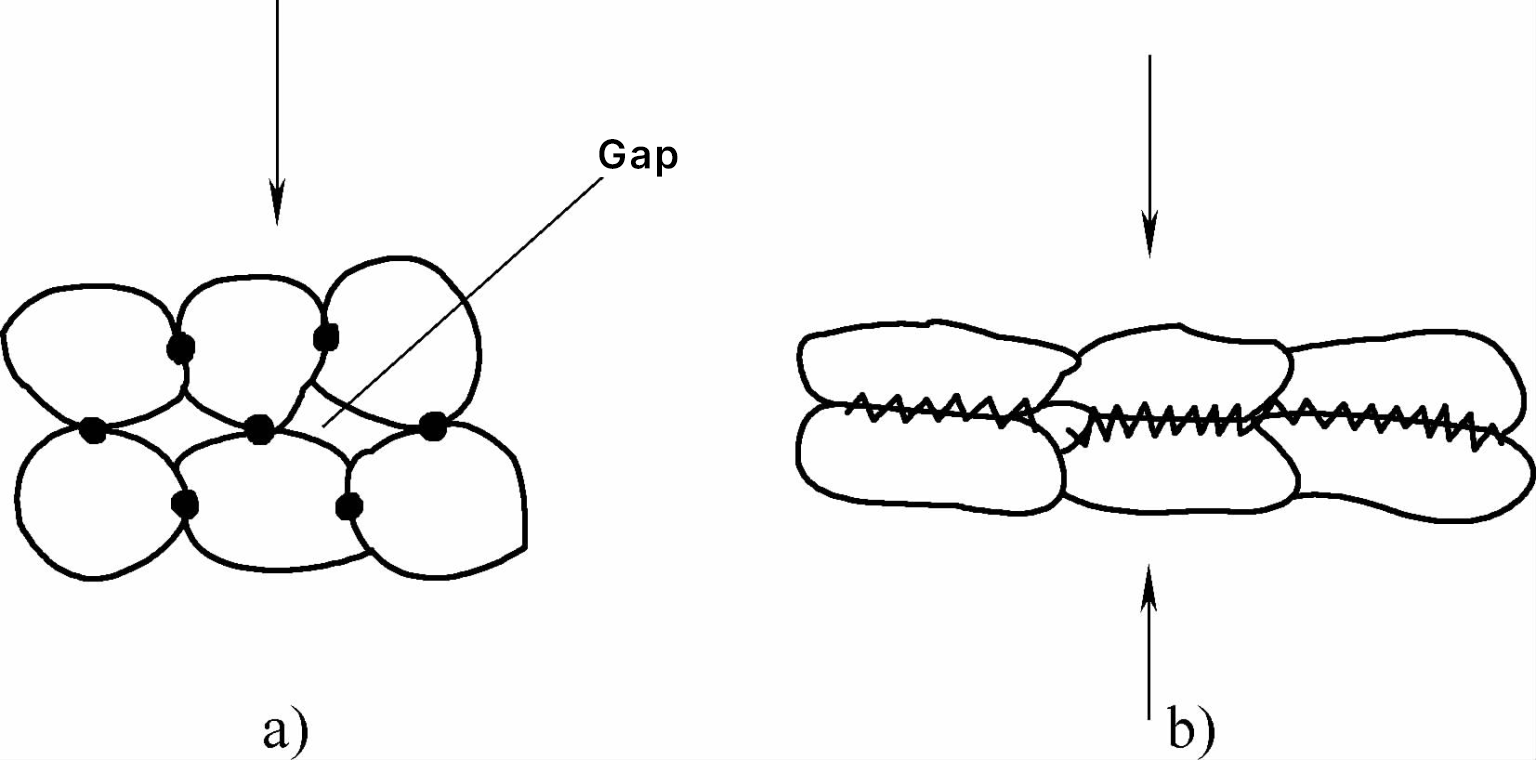

| Prozessessenz | Beim Radialschmieden (auch Rotationsschmieden genannt) schlagen zwei oder mehr Hämmer, die über den Querschnitt des Rohlings verteilt sind, mit hoher Geschwindigkeit und in synchroner Symmetrie auf den Rohling. Während des Schmiedevorgangs kommt es sowohl zu einer relativen Axialbewegung als auch zu einer Rotationsbewegung zwischen dem Rohling und den Hämmern. |

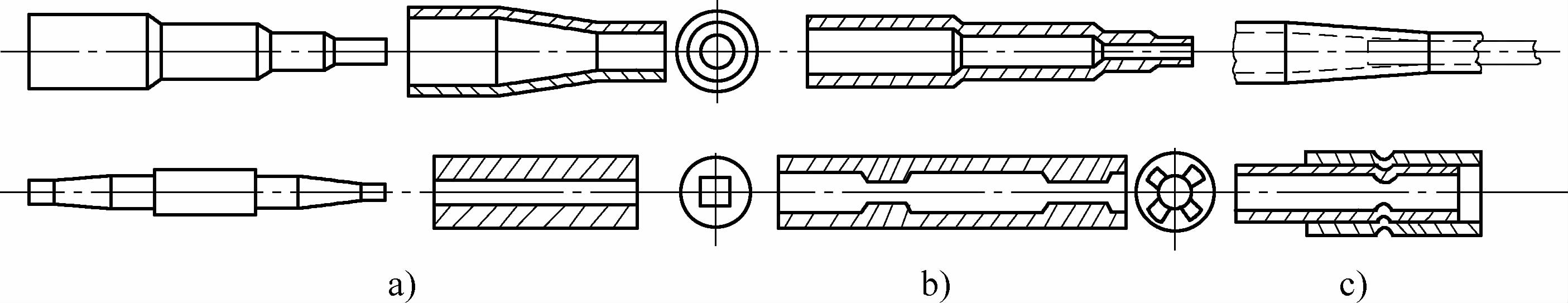

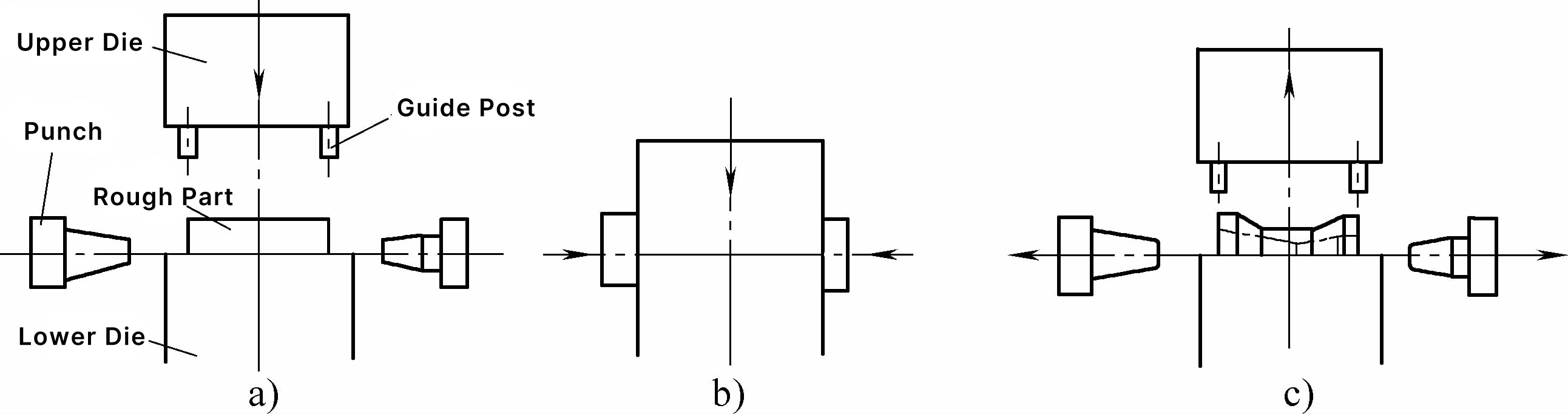

| Merkmale der Verformung | 1) Beim Radialschmieden ist jede Schmiedeverformung sehr klein, die Verformungszone ist klein, und das Volumen des bewegten Metalls ist ebenfalls sehr klein, wodurch die erforderliche Verformungskraft und -arbeit stark reduziert wird, aber die Anzahl der Schmiedeschläge pro Zeiteinheit ist hoch (als "pulsierende Belastung" bezeichnet) und es gibt viele Zuführungen. 2) Die pulsierende Belastung verringert die Reibung innerhalb und außerhalb des Metalls, wodurch die Verformung gleichmäßiger wird, leichter in das Innere eindringen kann und die Plastizität des Metalls verbessert wird, wobei die Plastizität von Legierungen mit niedriger Plastizität um das 2,5- bis 3-fache erhöht wird. 3) Beim Radialschmieden können drei Verfahren angewendet werden: Warmschmieden, Warmschmieden und Kaltschmieden. Die anfängliche Schmiedetemperatur beim Warmschmieden ist um 100 bis 200 °C niedriger als beim allgemeinen Gesenkschmieden und liegt normalerweise zwischen 900 und 1000 °C. Die anfängliche Schmiedetemperatur beim Warmschmieden liegt zwischen 200 und 700 °C. 4) Das Radialschmieden wird üblicherweise zur Herstellung verschiedener abgestufter Wellen mit kreisförmigem, quadratischem und polygonalem Querschnitt (wie in der Abbildung dargestellt), komplexer Innenlochformen oder Hohlwellen mit kleinem Innendurchmesser und großer Länge (wie in Abbildung b) verwendet und kann in Montageverfahren eingesetzt werden (wie in Abbildung c). Beim Schmieden von Hohlkörpern kann ein Dorn eingesetzt werden oder nicht, was hauptsächlich von der Wandstärke des Rohrrohlings abhängt. Das Schmieden ohne Dorn wird verwendet, wenn das Verhältnis zwischen Wandstärke und Durchmesser des Rohrrohlings groß ist; wenn die Wand des Rohrrohlings dünn ist und kein Dorn eingesetzt wird, ist das Falten mit einer großen Menge an Druck leicht zu bewerkstelligen.  Typische Teile des Radialschmiedens |

| Vorteile | 1) Benötigt weniger Verformungskraft, hohe Werkzeugstandzeit: Im Allgemeinen ist die Anzahl der Schläge für eine Radialschmiedewelle Maschine 1800 ~ 3200 mal / min, so hat es eine höhere Produktionsrate. 2) Hohe Präzision der Schmiedestücke, thermisches Schmieden Maßgenauigkeit kann Niveau 6~7 erreichen, Oberflächenrauhigkeit Ra ist 3.2~6.3μm; kaltes Schmieden Maßgenauigkeit kann Niveau 2~ erreichen 4, Oberflächenrauhigkeit Ra ist 0,4~0,8μm 3) Gleichmäßige Verformung, kann schmieden niedrige Plastizität hochfesten legierten Stahl 4) Es können verschiedene abgesetzte Wellen geschmiedet werden, deren Querschnitt kreisförmig, quadratisch oder polygonal sein kann, und es können auch Hohlwellenteile mit komplexen Innenlochformen geschmiedet werden. |

2. Klassifizierung und Funktionsweise von Radialschmiedeanlagen

Tabelle 8 Klassifizierung und Funktionsweise von Radialschmiedeanlagen

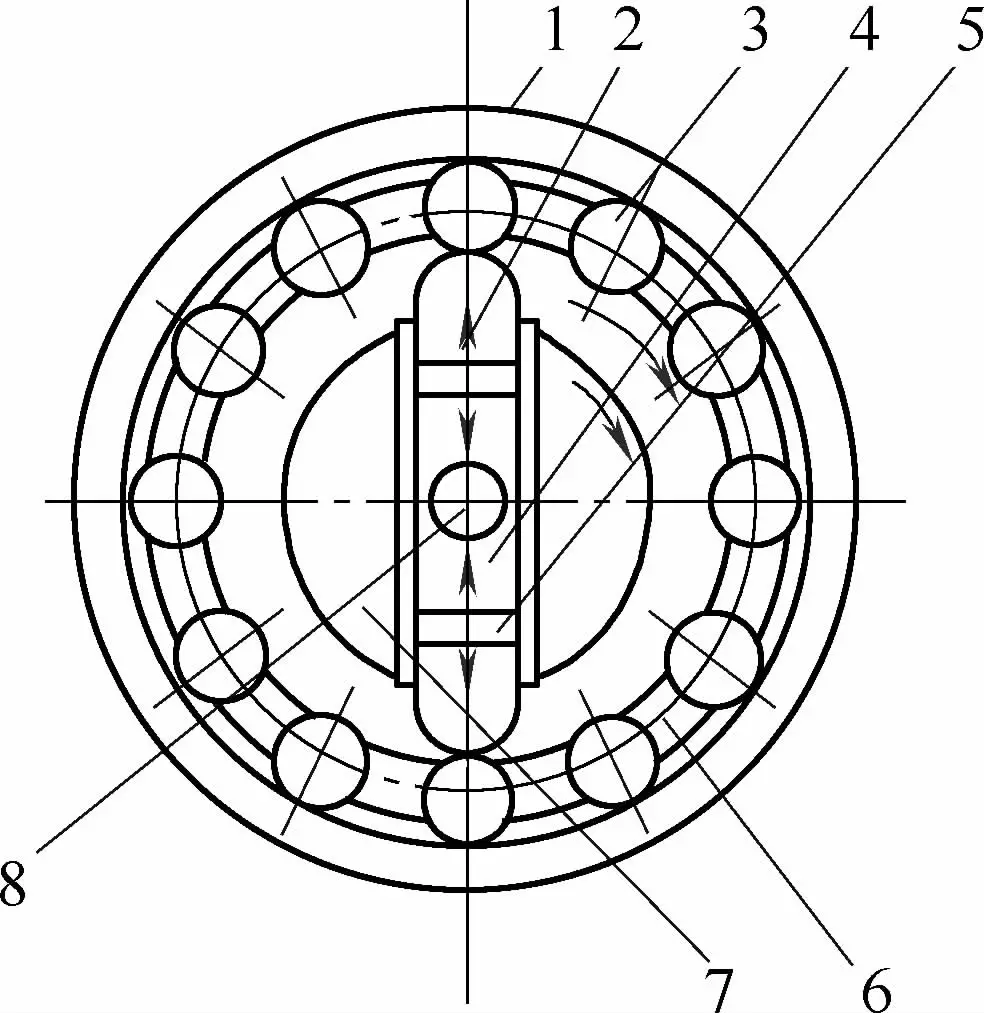

Abbildung 1 Schematische Darstellung der Walzenrotationsschmiedemaschine 1-Außenring 2-Schieberegler 3-Ball 4-Hammerkopf 5-Einstellplättchen 6-Klemmring 7-Hauptwelle 8-Rohling |  Abbildung 2 Schematische Darstellung der Kurbelradialschmiedemaschine 1-Exzenterwelle 2-Verbindungsstange 3-Hammerkopf 4-Blech |

| Klassifizierung | Arbeitsweise |

| Walzenrotationsschmiedemaschine | Siehe Abbildung 1 für die schematische Darstellung. Der Hammerkopf 4 und der Läufer 2 sind auf den Führungsschienen der Hauptwelle 7 montiert und drehen sich mit der Hauptwelle. Über den Umfang der Hauptwelle ist eine gleichmäßige Anzahl von Kugeln 3 verteilt, die durch den Klemmring 6 in einer bestimmten Position gehalten werden und in den Außenring 1 eingesetzt sind. Wenn sich die Hauptwelle dreht und der Schieber von der Rolle beaufschlagt wird, bewegen sich Schieber und Hammerkopf zur Mitte der Hauptwelle, der Hammerkopf schließt sich und schmiedet den Rohling 8. Wenn sich die Hauptwelle dreht, lösen sich Schieber und Rolle, und unter der Wirkung der Zentrifugalkraft bewegen sich Schieber und Hammerkopf von der Mitte weg, wobei sich der Vorgang wiederholt, um einen wiederholten Schlag zu erzielen. Wenn sich der Hammerkopf öffnet, wird der Rohling axial zugeführt, um das Schmiedestück zu formen. Siehe Tabelle 9 für die technischen Parameter. |

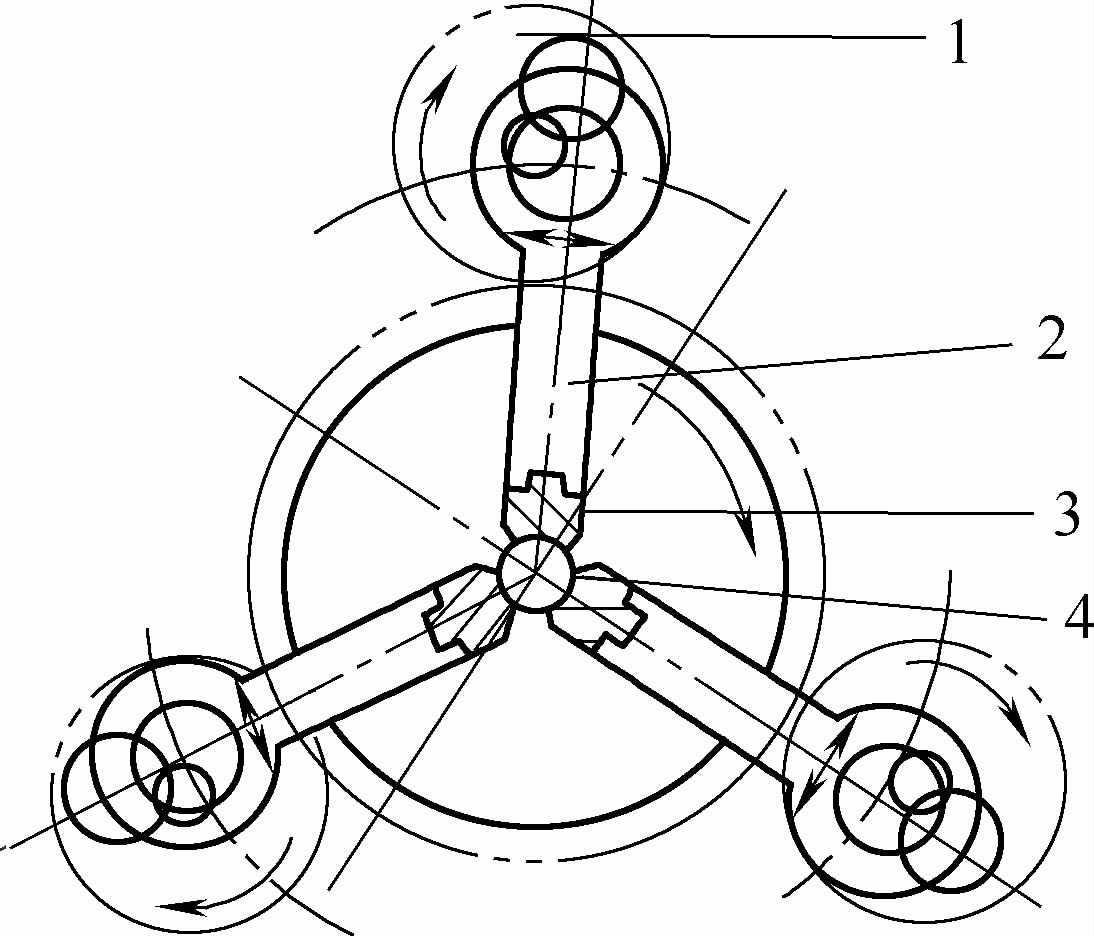

| Kurbelradial-Schmiedemaschine | Siehe Abbildung 2 für die schematische Darstellung. Die von der Exzenterwelle 1 angetriebene Pleuelstange 2 treibt drei Hammerköpfe 3 zur Hin- und Herbewegung an, die auf den Rohling 4 schlagen. Der Hammerkopf kann eine radiale Vorschubbewegung ausführen, um den Schmiedehub zu verändern und abgesetzte Wellen mit unterschiedlichen Querschnitten zu schmieden. Der radiale Vorschub des Hammerkopfs und der axiale Vorschub des Rohlings werden durch ein elektrisches Hydrauliksystem gesteuert. Siehe Tabelle 10 für die technischen Parameter. |

Tabelle 9 Technische Hauptparameter der Radialwalzen-Schmiedemaschine

| Parameter | Modell D21-4.2 | Modell D21-7.3 | Modell D21-17.5 | Modell D24-30 |

| Maximaler Durchmesser des fehlerhaften Materials/mm | 4.2 | 7.3 | 17.5 | 30 |

| Mindestdurchmesser nach dem Schmieden/mm | 1.1 | 4.1 | 7 | 6 |

| Spindeldrehzahl/(U/min) | 1200 | 900 | 600 | 270 |

| Vorschubgeschwindigkeit/(m/min) | 3.5 | 2 | - | 1.44 |

| Motorleistung/kW | 1.0 | 1.7 | 1.7 | 10 |

| Abmessungen (Länge × Breite × Höhe)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Gewicht der Maschine/kg | 300 | 465 | 635 | 1478 |

Hinweis: Die D24-30 ist eine Radialschmiedemaschine für Rohrmaterial.

Tabelle 10: Wichtigste technische Parameter der Radialschmiedemaschine mit Kurbelantrieb

| Parameter | D61-80 | D61-80A | D63-80 |

| Anzahl der Hämmer/Stück | 3 | 3 | 3 |

| Aufschlagskraft/kN | 1000 | 1000 | 1000 |

| Anzahl der Anschläge/(Zeiten/min) | 600 | 600~800 | 600 |

| Maximaler Durchmesser des schmiedbaren Werkstücks/mm | 80 | 80 | 80 |

| Maximale Länge des schmiedbaren Werkstücks/mm | 1000 | 1000 | 1000 |

| Maximaler Kompressionsbetrag am Durchmesser/mm | 14 | - | 14 |

| Einstellbetrag des Hammerkopfes/mm | 36 | 40 | 36 |

| Leistung des Hauptmotors/kW | 28 | 40 | 28 |

| Abmessungen (Länge × Breite × Höhe)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parameter | JD-135 | DA65-125 | DA65-85 |

| Anzahl der Hammerköpfe/Stück | 3 | 2 | 4 |

| Aufschlagskraft/kN | 1000 | 2500 | 1200 |

| Anzahl der Anschläge/(Zeiten/min) | 500 | 600 | 600~800 |

| Maximaler Durchmesser des schmiedbaren Werkstücks/mm | 135 | 125 | 85 |

| Maximale Länge des schmiedbaren Werkstücks/mm | 1100 | 1300 | 700 |

| Maximaler Kompressionsbetrag am Durchmesser/mm | 18 | - | - |

| Einstellbetrag des Hammerkopfes/mm | 90 | 50 | 45 |

| Leistung des Hauptmotors/kW | 28 | 55 | 55 |

| Abmessungen (Länge × Breite × Höhe)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Hinweis: Das Modell DA65 ist eine horizontale Radialschmiedemaschine.

3. Beispiel eines Radialschmiedeverfahrens

Tabelle 11 Beispiel eines Radialschmiedeverfahrens

| Seriennummer | Name | Handwerkliches Verfahren |

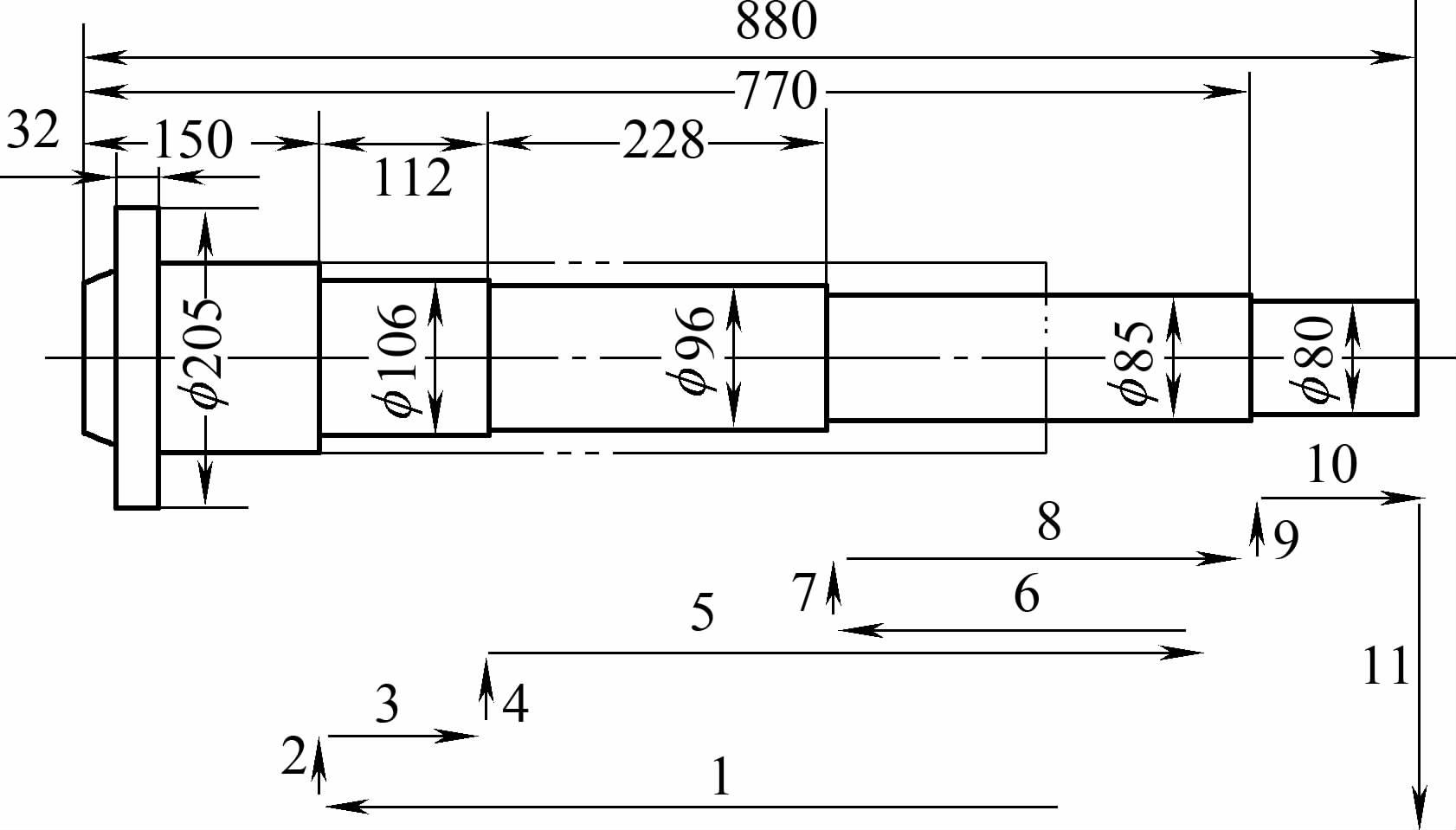

| 1 | Solide Stufenwelle | Schmieden Sie die Hauptspindel einer konventionellen Drehmaschine (siehe Abbildung 1), schmieden Sie einen Φ205mm Kopf aus einem Φ115mm×730mm Stahlknüppel auf einem 1t Freischmiedehammer und spannen Sie den Kopf dann auf eine Radialschmiedemaschine, um das Stangenteil präzise zu schmieden. Der Arbeitszyklus ist in Abbildung 1 dargestellt, wobei in Arbeitszyklus 1 eine kleine Reduktionsmenge (2~4mm) für das Stoßschmieden verwendet wird und der Oxidzunder entfernt wird. Ab Schritt 5 wird der Φ115mm-Knüppel zunächst auf Φ96mm und dann schrittweise auf Φ85mm und Φ80mm geschmiedet. Im Vergleich zum ursprünglichen Freiformschmieden spart jedes Schmieden 11,4 kg Stahl. Abbildung 1 Schematische Darstellung der konventionellen Drehspindel und des Arbeitszyklus |

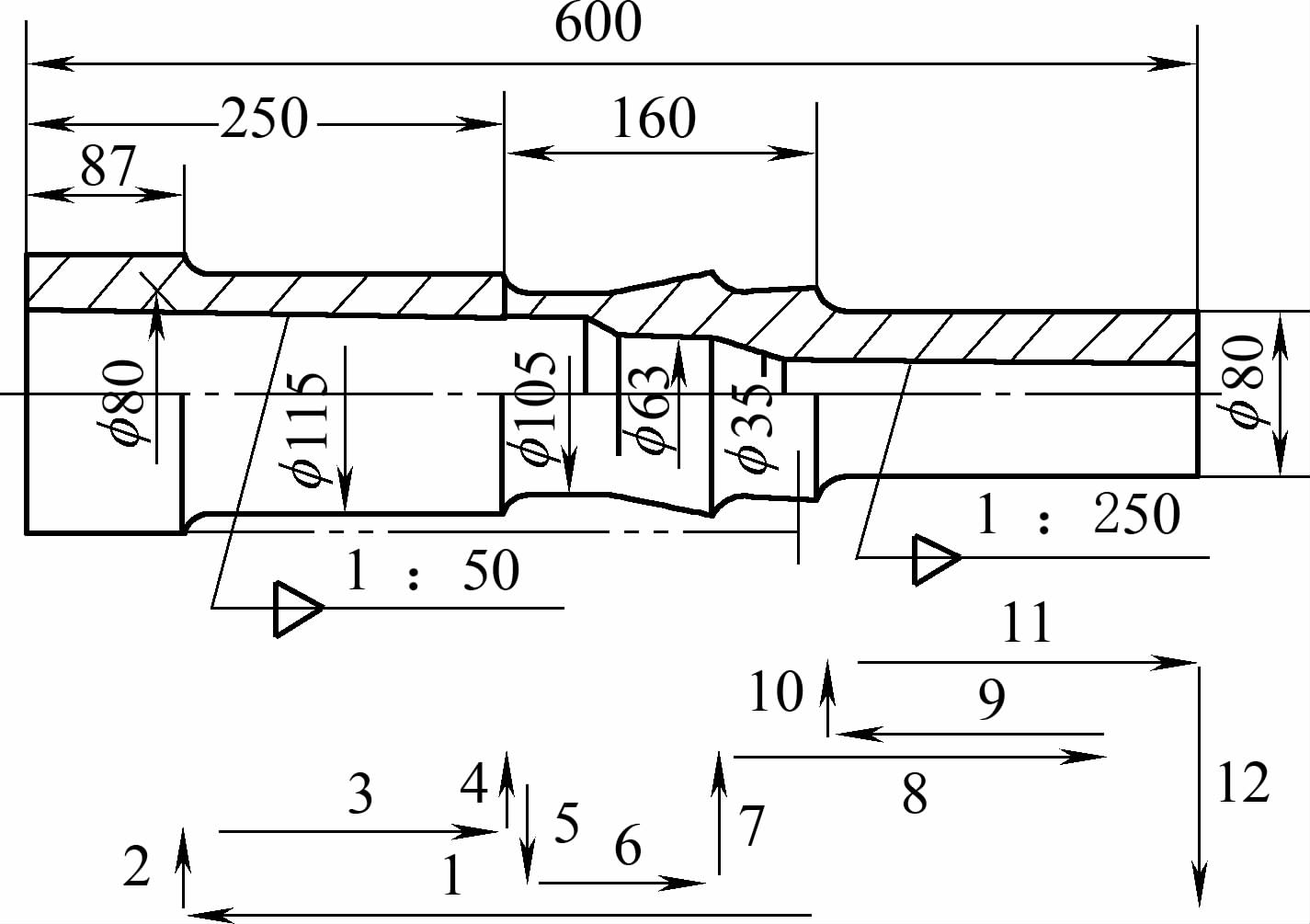

| 2 | Hohle Übergangswelle | Sowohl die äußere Form als auch die innere Bohrung sind abgestuft, wobei die Durchmesser vom größten zum kleinsten angeordnet sind. Der Rohling ist ein Φ135mm×27mm 40CrNiMoA nahtloses Stahlrohr. Im Arbeitszyklus wird in Schritt 4 auf Φ105mm geschmiedet, dann wird in Schritt 5 sofort entformt (siehe Abbildung 2), in Schritt 6 hebt sich das Futter um einen Abschnitt, in Schritt 7 wird erneut in die Form eingetreten, um die untere Hälfte von Φ105mm zu schmieden und das Φ35mm-Innenloch zu füllen. Wegen der starken Verjüngung im letzten Segment des Schmiedestücks werden zwei Schmiedeverfahren angewandt: Das erste Verfahren schmiedet auf Φ105mm, wobei der Rohling bereits auf dem Dorn klemmt; das zweite Verfahren schmiedet auf Φ80mm, wobei der Rohling gezwungen wird, auf dem Dorn nach unten zu gleiten.  Abbildung 2 Schematische Darstellung der hohlen Übergangswelle und des Arbeitszyklus |

III. Walzen und Expandieren

1. Das Wesen, die Merkmale und die Anwendung des Walz- und Streckprozesses

Tabelle 12: Wesen, Merkmale und Produktanwendungen der Walzdehnungsbohrungstechnologie

| Projekt | Beschreibung |

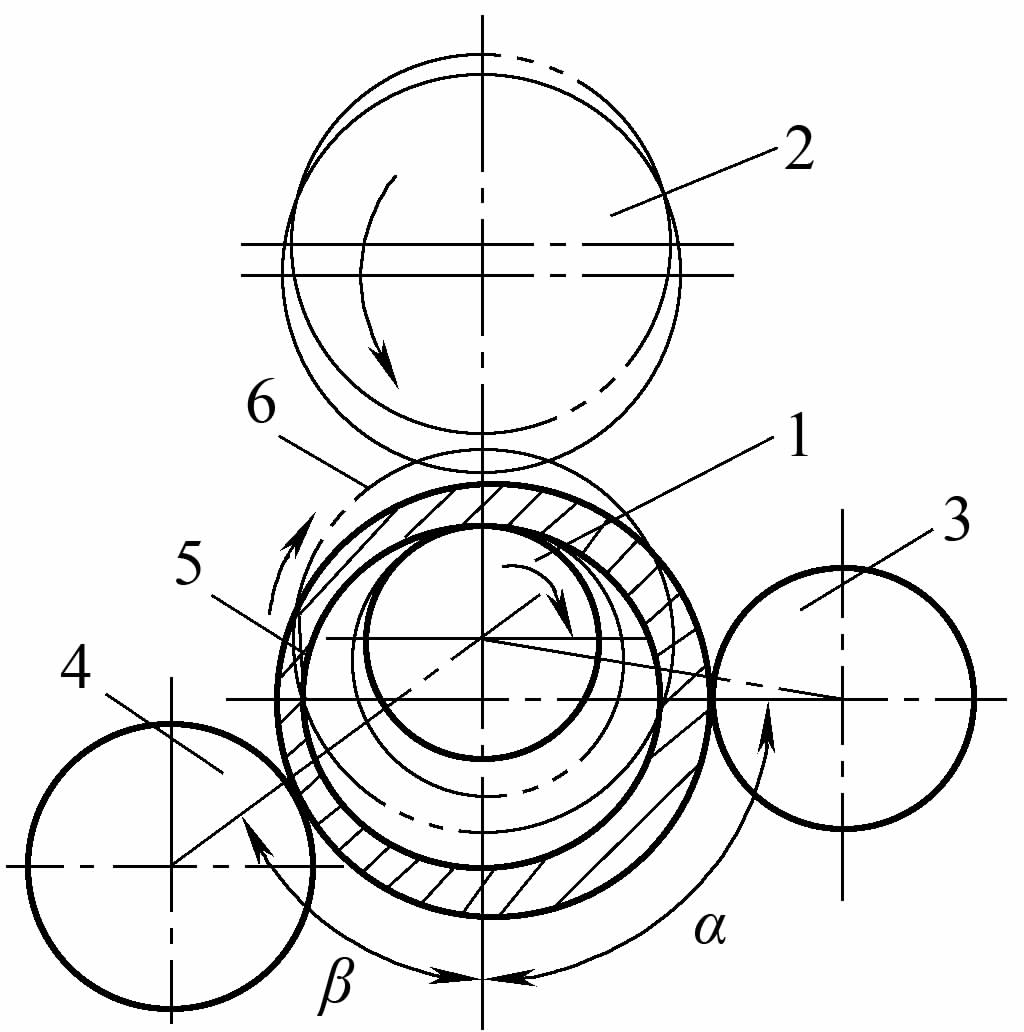

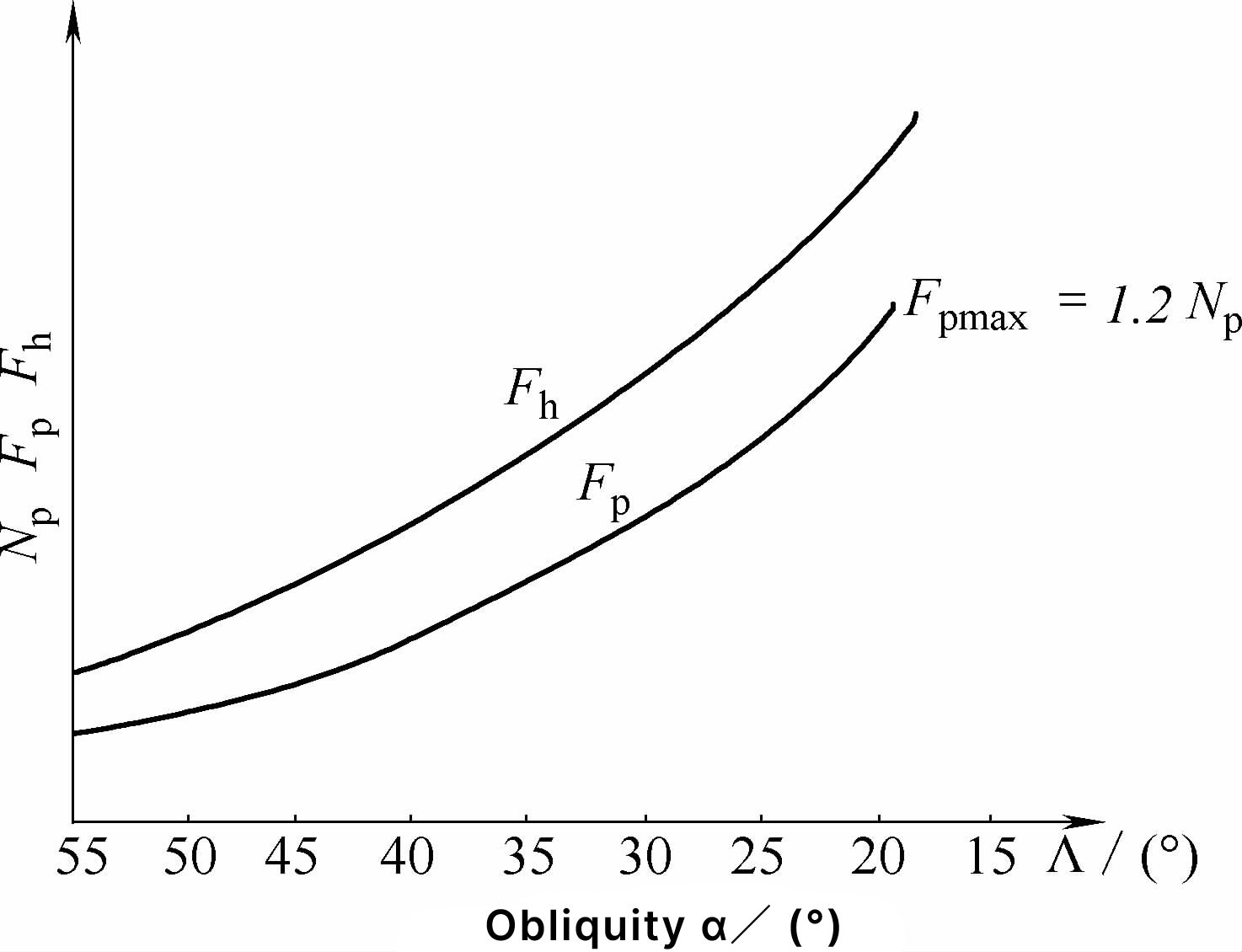

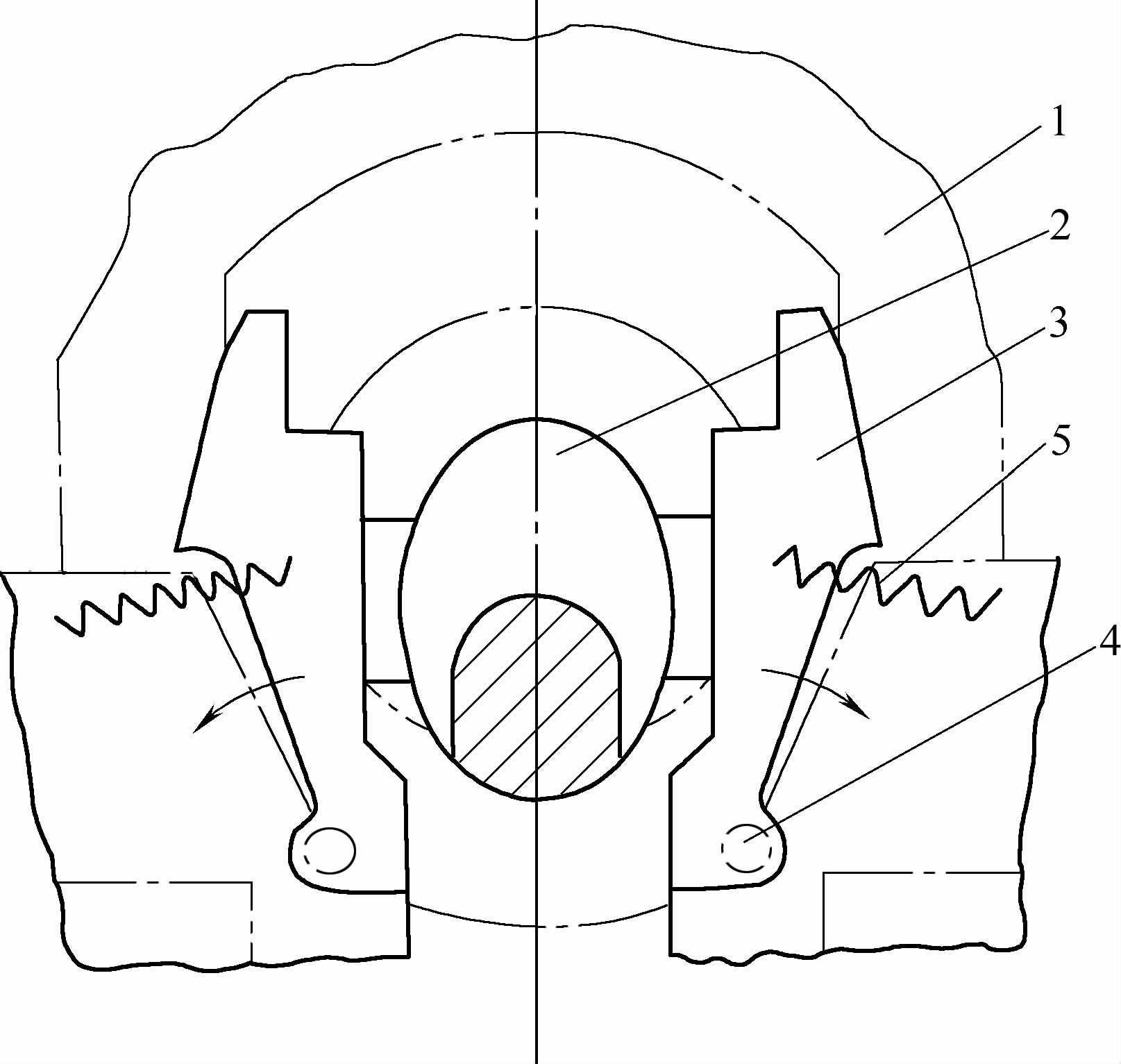

| Technologie Essenz |  Abbildung 1 Arbeitsprinzip der Walzdehnung 1-Antriebsrolle 2-Antriebsrolle 3-Führungsrolle 4-Steuerungsrolle 5-Werkstück 6-Blech Das Walzdehnen ist ein Verfahren, bei dem die Wandstärke eines ringförmigen Rohlings auf einer speziellen Expansionsmaschine verdünnt wird, wobei sowohl der Innen- als auch der Außendurchmesser vergrößert werden, um die gewünschten ringförmigen Teile zu erhalten. In der Expansionsmaschine gibt es vier Arten von Walzen: Antriebswalze, angetriebene Walze, Führungswalze und Steuerwalze. Der Arbeitsprozess ist in Abbildung 1 dargestellt. Der erwärmte ringförmige Rohling wird auf die angetriebene Walze 1 gelegt, während die Antriebswalze 2 den Ringrohling dreht und sich gleichzeitig unter hydraulischem Druck radial bewegt, wodurch der Rohling gestaucht und gedehnt wird, wodurch sich die Wandstärke verringert und sowohl der Innen- als auch der Außendurchmesser vergrößert. Die Führungsrolle 3 liegt immer auf dem Werkstück auf und bewegt sich mit zunehmendem Durchmesser des Werkstücks nach außen. Sie hat die Aufgabe, die Drehung des Werkstücks zu stabilisieren und es zu formen. Wenn der Außendurchmesser des Werkstücks die gewünschte Größe erreicht hat, berührt das Werkstück die Steuerrolle 4 und sendet ein Signal zum Zurückziehen der Antriebsrolle, wodurch die Expansion beendet wird. Der Elektromotor treibt nur die Antriebsrolle an, während sich die anderen Rollen durch Reibung drehen. Nach den Erfahrungen aus der Produktion sollte der Winkel α zwischen der Führungsrolle und der Hauptachse größer als 65° sein, und der Winkel β zwischen der Steuerrolle und der Hauptachse sollte größer als 55° sein. |

| Merkmale | 1) Hohe Schmiedepräzision, Grenzabweichung des Durchmessers von ±1mm; verbessert die Struktur und die Eigenschaften des Metalls, was zu einer guten Produktqualität führt. 2) Hoher Materialausnutzungsgrad, hohe Produktivität 3) Geringe Investitionen, gute Arbeitsbedingungen |

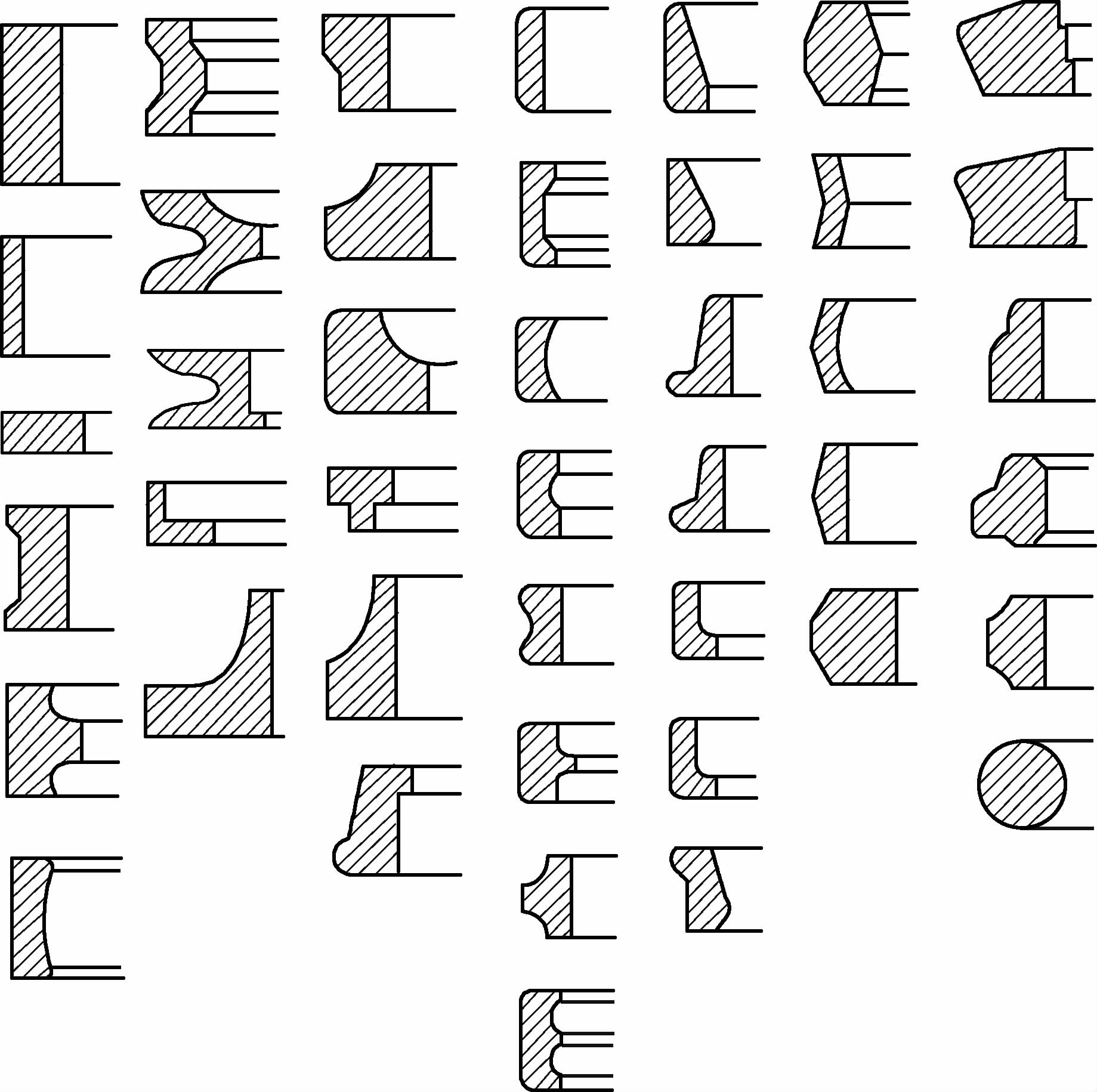

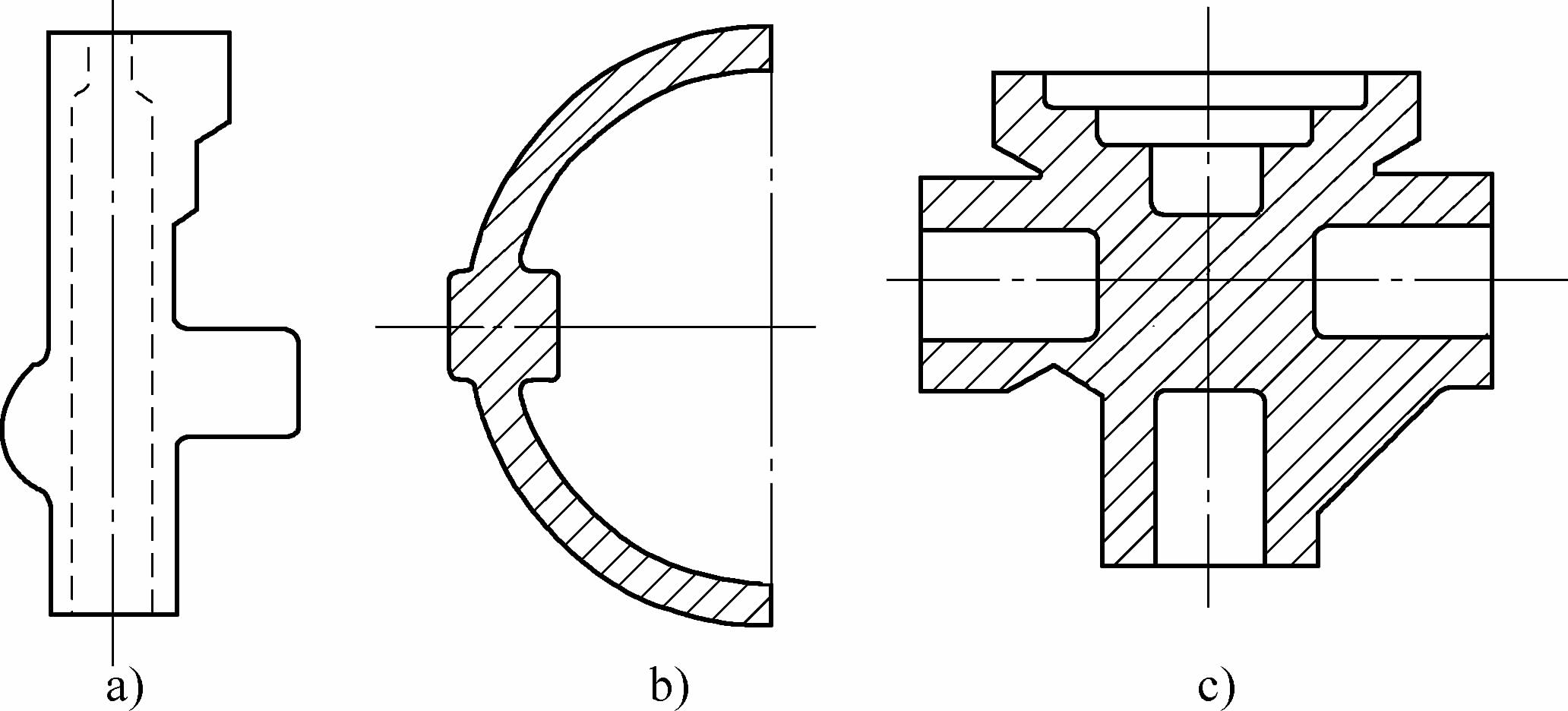

| Anwendung des Produkts | Die Walzerweiterung eignet sich für die Herstellung von Ringteilen oder Rohlingen verschiedener Formen, Größen und Materialien. Derzeit reicht der Durchmesser der gewalzten Ringe von Φ20 bis Φ10000mm, die Höhe von 10 bis 4000mm, die Wandstärke von 2 bis 48mm und das Gewicht der Ringe von 0,1 bis 82000kg. Die Materialien der Ringe sind in der Regel Kohlenstoffstahl, legierter Stahl, Aluminiumlegierung, Kupferlegierung, Titanlegierung, Kobaltlegierung, Nickelbasislegierung und Bimetall usw. Zu den gängigen gewalzten Ringen gehören Lagerringe, Getrieberinge, Eisenbahnräder und -felgen, Gasturbinenringe, Schleifringe usw. Der größte gewalzte Ring ist ein Kernreaktorbehälterring mit einem Durchmesser von Φ10000mm und einer Höhe von 4000mm. Eine typische Querschnittsform eines gewalzten Rings ist in Abbildung 2 dargestellt. Abbildung 2 Querschnittsform des gewalzten Expansionsprodukts |

2. Prozess der rollenden Expansion

Tabelle 13 Verfahren der rollenden Expansion

Typen von Rollrillen a) Offene Expansion b) Geschlossene Expansion c) Halboffene Expansion 1-Antriebsrolle 2-Workpiece 3-Antriebsrolle | ||

| Inhalt | Beschreibung | |

| Expandierende Walzrille Typ | Offener Typ | Die offene Expansionswalze ist eine flache Walze, die hauptsächlich zum Walzen von Ringen mit rechteckigem Querschnitt verwendet wird (siehe Abbildung a). Um eine Aufweitung durch ungleichmäßige Verformung zu vermeiden, können dem Expander zwei Paare frei rotierender konischer Walzen hinzugefügt werden (siehe Abbildung c). |

| Geschlossener Typ | Das geschlossene Aufweiten wird für Aufweitungsringe mit unregelmäßigem Querschnitt verwendet, wie in Abbildung b dargestellt. | |

| Bestimmung der Knüppelgröße | Wenn die Höhe vor und nach dem Aufweiten unverändert bleibt, wird das Schmiedeverhältnis K vor und nach dem Aufweiten nach folgender Formel berechnet K = (D 0 - d 0 ) / (D 1 - d 1 ) Wo in der Formel D 0 , d 0 - Außen- und Innendurchmesser des Ringrohlings D 1 , d 1 - Außen- und Innendurchmesser des Schmiedestücks Für offene Nuten nehmen Sie K=1,3~1,6; für geschlossene Nuten nehmen Sie K=1,25~1,35. Für größere Werkstücke ist ein höherer K-Wert zu wählen Anhand des K-Wertes die Größe des Rohlings nach dem Prinzip des gleichen Volumens vor und nach dem Bohren unter Berücksichtigung des Abbrandes bestimmen | |

3. Typ der Bohrmaschine und wichtigste technische Parameter

Tabelle 14 Typen von Bohrmaschinen

| Typ | Hauptmerkmale |

| Vertikale Bohrmaschine (Ring) Walzmaschine) | Spezifikationen im Allgemeinen weniger als 400 mm. Der Maschinenkörper ist vertikal angeordnet, aber leicht nach hinten geneigt, um das Be- und Entladen zu erleichtern und die Stabilität während des Betriebs zu erhöhen. Walzverfahren. |

| Horizontale Expandiermaschine (Ringwalzmaschine) | Spezifikationen Größe größer als 400mm. Der Maschinenkörper ist horizontal eingestellt, mit 2 bis 4 Führungsrollen, und ausgestattet mit oberen und unteren Gesicht Walzrollen, automatische Steuerung der Walzerweiterung Größe oder mit digitaler Anzeige, ausgestattet mit mechanisierten Be-und Entladen Gerät. Komplexe Struktur, gute Werkstückqualität, fähig zur Walzerweiterung von verschiedenen Querschnittsformen. |

| Mehrstationen-Expandiermaschine (Ringwalzmaschine) | Wie z.B. eine Vier-Stationen-Aufweitmaschine, die hauptsächlich in automatischen Schmiedelinien eingesetzt wird, ist die Außendurchmessertoleranz des Werkstücks groß und ein nachträglicher Kalibrierungsprozess ist erforderlich. |

Tabelle 15: Wichtigste technische Parameter der Ringwalzmaschine (JB/T7446-2007)

| Parameter der vertikalen Ringwalzmaschine | Nenn-Außendurchmesser der Ringwalze/mm | Bereich des Ringrollendurchmessers/mm | Ringwalzhöhe/mm | Radiale Rollkraft/kN | Geschwindigkeit der Rollenden Landstraße/(m/s) | Schieberegler Hub/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Parameter der horizontalen Ringwalzmaschine | Nominaler Ring-Außendurchmesser/mm | Bereich des Ringaußendurchmessers/mm | Ringhöhe/mm | Radiale Rollkraft/kN | Geschwindigkeit der Rollenden Landstraße/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 bis 3000 | 400 | 2000 | 1.3 |

Tabelle 16 Technische Parameter der horizontalen Radialringwalzmaschine der Serie D52

| Modell | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Außendurchmesser der Walze/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Walzhöhe/mm | 160 | 250 | 300 | 350 | 400 | |

| Radiale Rollkraft/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Geschwindigkeit der Rollenden Landstraße/(m/s) | 1.3 | |||||

| Motorleistung/kW | 110 | 200 | 280 | 355 | 500 | |

| Äußere Abmessungen/mm | Links und rechts | 5230 | 7500 | 9000 | 10000 | 12700 |

| Vorder- und Rückseite | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Höhe über dem Boden | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tabelle 17 Technische Parameter der horizontalen CNC-Radial- und Axialringwalzmaschine der Serie D53K

| Modell | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Außendurchmesser der Walze/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Walzhöhe/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Radiale Rollkraft/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Axiale Rollkraft/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Geschwindigkeit der Rollenden Landstraße/(m/s) | 1,3 / 0,4 bis 1,6 | |||||||

| Motorleistung/kW | Radial | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Axial | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Abmessungen/mm | Links und rechts | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Vorder- und Rückseite | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| Hoch über dem Boden | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Isothermisches Schmieden

1. Das Wesen, die Eigenschaften und der Anwendungsbereich des isothermischen Schmiedens

Tabelle 18 Das Wesen, die Eigenschaften und der Anwendungsbereich des isothermischen Schmiedens

| Projekt | Inhalt |

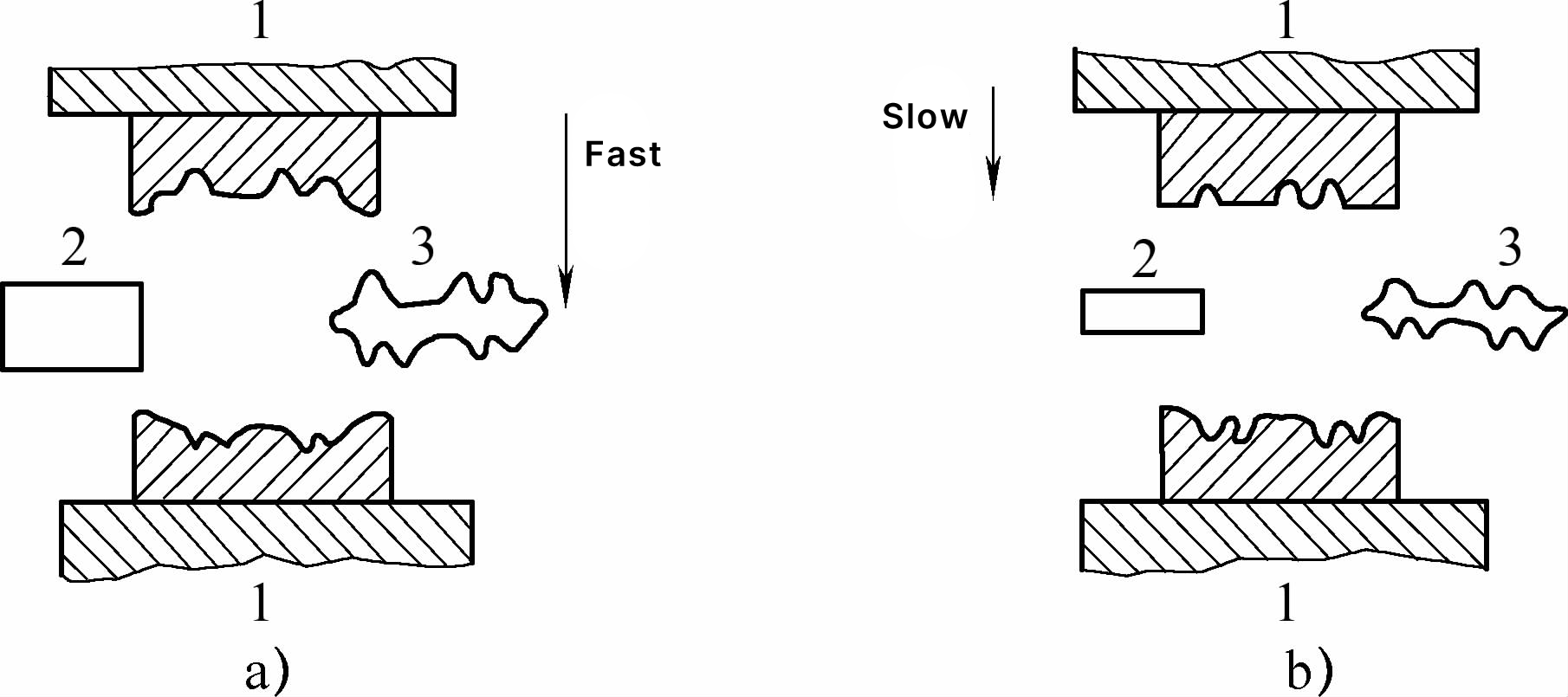

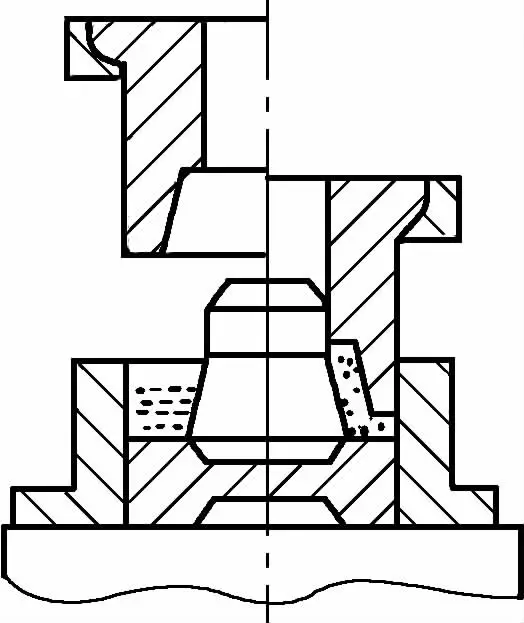

| Prozessessenz | Der Hauptunterschied zwischen dem isothermen Schmieden und dem konventionellen Schmieden besteht darin, dass beim isothermen Schmieden die Temperatur des Schmiedegesenks so gesteuert wird, dass sie ungefähr der Erwärmungstemperatur des Knüppels entspricht, so dass der Knüppel den gesamten Schmiedeprozess unter im Wesentlichen konstanten Temperaturbedingungen durchlaufen kann. Da bei dieser Technologie die Auswirkungen des Abschreckens der Form und der Kaltverfestigung des Materials reduziert oder beseitigt werden, ist nicht nur die Verformungsbeständigkeit gering, sondern sie trägt auch zur Vereinfachung des Umformprozesses bei und ermöglicht die Herstellung von Präzisionsschmiedeteilen, die den Anforderungen komplexer Teile entsprechen. Daher hat das isothermische Schmieden herausragende Vorteile wie eine hohe Materialausnutzung, niedrige Bearbeitungskosten und ein breites Spektrum an Anwendungen. Der Vergleich zwischen konventionellem Schmieden und isothermem Schmieden ist in der folgenden Abbildung dargestellt  a) Konventionelles Schmieden b) Isothermisches Schmieden 1-Formen 2-Rohling 3-Schmieden |

| Eigenschaften | Die isothermische Umformung überwindet das Problem der Temperaturschwankungen im Knüppel bei herkömmlichen thermischen Verformungsverfahren und weist folgende Merkmale auf 1) Verringert den Verformungswiderstand des Materials. Während des isothermen Umformprozesses sinkt die Verformungstemperatur des Knüppels nicht, da die Temperatur des Knüppels und der Form im Wesentlichen gleich sind. Bei niedrigeren Verformungsgeschwindigkeiten wird das Material stärker erweicht, was den Verformungswiderstand des Werkstoffs verringert. Darüber hinaus ist es möglich, eine Reihe hervorragender Prozess- und Leistungsschmierstoffe zu verwenden, um den Verformungswiderstand weiter zu verringern, und Geräte mit geringem Stromverbrauch zu wählen, die weniger Platz beanspruchen und Energie sparen. 2) Verbessert die plastische Fließfähigkeit des Materials. Eines der herausragenden Merkmale des isothermen Schmiedens ist, dass es die plastische Fließfähigkeit des Materials verbessern kann. Da die Temperatur des Knüppels während des isothermen Schmiedens nicht abnimmt und die Verformungsgeschwindigkeit relativ niedrig ist, verlängert sich die Verformungszeit des Materials, so dass der Erweichungsprozess vollständig durchgeführt werden kann, die Fließfähigkeit des Materials verbessert wird und Defekte geheilt werden. Dies ermöglicht die Umformung komplexer Formen mit schmalen Rippen und dünnen Wülsten und ist auch ein wirksames Mittel zur Umformung schwer verformbarer Werkstoffe mit geringer Plastizität. 3) Hohe Maßgenauigkeit bei der Umformung, gute Oberflächenqualität, gleichmäßige Struktur und hervorragende Leistung. Da die Verformungstemperatur des Knüppels beim isothermischen Schmieden im Wesentlichen konstant ist, kann das Material bei einer niedrigeren Verformungstemperatur umgeformt werden, und es kann eine Einbrandumformung verwendet werden. Die Erwärmungstemperatur des Knüppels während des isothermen Schmiedens ist um 100 bis 400 °C niedriger als bei der herkömmlichen thermischen Verformung, und die Erwärmungszeit wird um 1/2 bis 2/3 reduziert, wodurch Defekte wie Oxidation und Entkohlung verringert und die Oberflächenqualität des Produkts verbessert werden. Da die Temperaturverteilung im Inneren des Knüppels relativ gleichmäßig ist, kann die Verformung des Knüppels unter guten Schmierungsbedingungen gleichmäßig sein, so dass die Produktstruktur relativ gleichmäßig ist und die beste Leistung erzielt wird. Darüber hinaus ist die elastische Verformung der Form aufgrund des geringen Verformungswiderstands des Materials und der geringen Schwankungen der Verformungstemperatur geringer, was sich positiv auf die Stabilität und die Kontrolle der geometrischen Abmessungen des Produkts auswirkt. Bei der Umformung mit niedrigeren Verformungsgeschwindigkeiten ist die innere Eigenspannung der geformten Teile gering, da das Material ausreichend erweicht wird, wodurch die Verformung der geformten Teile während der Abkühlung und Wärmebehandlung verringert und die Maßgenauigkeit der Produkte verbessert wird. 4) Lange Lebensdauer der Form. Obwohl die bei der isothermischen Umformung, insbesondere beim isothermischen Schmieden, verwendeten Formmaterialien und die Verarbeitungskosten höher sind und auch die Präzisionsanforderungen höher sind, ist die Lebensdauer der Form während des isothermischen Schmiedeprozesses höher als die von herkömmlichen Formen für die thermische Verformung, da die Form unter quasistatischer Belastung, niedrigem Druck und ohne thermische Wechselbeanspruchung arbeitet und eine Reihe von Schmiermitteln mit ausgezeichneten Verfahren und Leistungen verwendet werden kann. Isothermische Umformteile werden in der Regel in einem Prozess geformt und benötigen nur einen Satz Formen, während die konventionelle thermische Verformung in der Regel mehrere Prozesse erfordert, für die mehrere Sätze von Formen benötigt werden. Daher kann das isothermische Schmieden insgesamt die Lebensdauer der Formen erhöhen und die Werkzeugkosten senken. 5) Hohe Materialausnutzung. Isothermes Schmieden kann den Metallverbrauch reduzieren, indem es die Bearbeitungszugaben verringert und die Maßgenauigkeit der Produkte verbessert. Beispielsweise beträgt der Rohstoffverbrauch für die Herstellung desselben Turbinentriebwerksteils beim isothermen Schmieden nur etwa 1/3 des Verbrauchs beim herkömmlichen thermischen Schmieden. |

| Umfang der Anwendung | 1) Umformung von Werkstoffen mit geringer Plastizität. Mit isothermen Umformverfahren lassen sich schwer verformbare Werkstoffe mit geringer Plastizität umformen, die mit herkömmlichen Umformverfahren nicht bearbeitet werden können. So sind beispielsweise Titanlegierungen, hochwarmfeste Legierungen und viele hochlegierte Stähle, die einen relativ engen Verformungstemperaturbereich aufweisen, für die Umformung unter isothermen Bedingungen sehr wichtig. Mit isothermen Umformverfahren kann eine Kobalt-Chrom-Wolfram-Molybdän-Legierung ohne Schmierung bei einer Verformungstemperatur von 900 °C und einer Dehnungsrate von 5×10^0 /s unidirektional auf 60% verdichtet werden, ohne dass der Knüppel reißt; bei einer Verformungstemperatur von 900 °C und einer Dehnungsrate von 2×10^1 /s kann Grauguss unidirektional auf 53% verdichtet werden, ohne dass der Knüppel reißt. Derzeit werden isothermische Umformverfahren in großem Umfang für die Umformung und Verarbeitung von legierten Stählen, Titanlegierungen, Aluminiumlegierungen, intermetallischen Verbindungen, Verbundwerkstoffen und Pulverwerkstoffen eingesetzt. Mit der Entwicklung der Werkstoffkunde werden isothermische Gesenkschmiedeverfahren eine wichtige Rolle bei der Vorbereitung und Verarbeitung neuer und schwer zu verformender Werkstoffe spielen. 2) Umformung von hochwertigen oder wertvollen Materialien. Mit der Entwicklung der Luft- und Raumfahrtindustrie steigen auch die Anforderungen an die Strukturwerkstoffe. Um die Funktionalität von Flugzeugen und verschiedenen modernen Steuergeräten zu verbessern, werden hochwertige oder wertvolle Werkstoffe wie Titan und Titanlegierungen, Kupfer und Kupferlegierungen sowie Hochtemperaturlegierungen, Verbundwerkstoffe usw. benötigt. Die Umformung dieser hochwertigen oder wertvollen Werkstoffe mit herkömmlichen thermischen Verformungsverfahren erfordert in der Regel eine Erhöhung der Bearbeitungszugabe, was die Material- und Bearbeitungskosten erheblich steigert und unnötigen Ausschuss verursacht. Zum Beispiel haben einige Teile aus Titanlegierungen für Flugzeuge aufgrund ihrer komplexen Formen und sehr hohen Qualitätsanforderungen einen Materialnutzungsgrad von nur etwa 5% bis 15%, wobei der größte Teil des Materials durch die Bearbeitung zu Ausschuss wird. Außerdem sind die Bearbeitungs- und Werkzeugkosten aufgrund der schwierigen Bearbeitung von Titanlegierungen 5 bis 10 Mal höher als bei anderen Werkstoffen. Mit isothermen Umformverfahren lassen sich jedoch Schmiedeteile mit kleinen Entformungswinkeln oder ohne Entformungswinkel sowie Schmiedeteile mit ausgeprägten Stufen und kleinen Übergangsradien herstellen, wodurch sich die Bearbeitungszugaben erheblich reduzieren, Material einsparen und die Kosten senken lassen. Beispielsweise müssen scheibenförmige Teile mit Schaufeln, die mit isothermischen Gesenkschmiedeverfahren hergestellt werden, nach der Umformung nicht geschnitten werden, wodurch im Vergleich zu herkömmlichen thermischen Verformungsverfahren mehr als 50% an Material eingespart werden. 3) Umformung komplexer, hochpräziser Teile. Mit dem isothermen Gesenkschmieden können Strukturteile mit hohen schmalen Rippen, dünnen Stegen und komplexen Formen mit hoher Maßgenauigkeit geformt werden, die mit herkömmlichen Kunststoffverarbeitungsmethoden oft nur sehr schwer oder gar nicht zu formen sind. Die isothermische Gesenkschmiedetechnologie hat genietete und geschraubte Baugruppen, die früher hauptsächlich durch maschinelle Bearbeitung hergestellt wurden, durch große integrale Strukturbauteile ersetzt, wodurch die Möglichkeiten erhöht, die Kosten gesenkt und das Gewicht der Bauteile verringert wurden, was sich erheblich auf die Konstruktion und Herstellung von Luft- und Raumfahrzeugen auswirkte. 4) Umformung großer Strukturteile mit geringem Druck. Isotherme Bedingungen können den Bereich der Prozessparameter für die Materialumformung erweitern, z. B. können Materialien durch Verringerung der Dehnungsrate eine höhere Plastizität bei niedrigeren Verformungstemperaturen aufweisen, wodurch der Umformdruck verringert wird. Wenn z. B. die erforderliche Hochleistungsausrüstung fehlt, kann die Verringerung der Dehnungsrate und die Verwendung des Nachdrucks des Knüppels in der Form die Formung großer Strukturteile ermöglichen. |

2. Grundsätze des isothermen Schmiedens und des Formenbaus

Die Gestaltung des Isothermschmiedens ist eng mit den bei der Umformung verwendeten Prozessmethoden und Formstrukturen verbunden. Daher sollten bei der Gestaltung von Schmiedestücken die verwendeten Prozessmethoden gleichzeitig berücksichtigt werden, ob es sich um Freiformschmieden oder Gesenkschmieden, Schmieden mit Aufmaß oder ohne Aufmaß, integrale Form oder Verbundform usw. handelt.

Die Grundsätze des isothermen Schmiedens und der Formgestaltung sind in Tabelle 19 dargestellt.

Tabelle 19 Grundsätze des isothermischen Schmiedens und der Formgestaltung

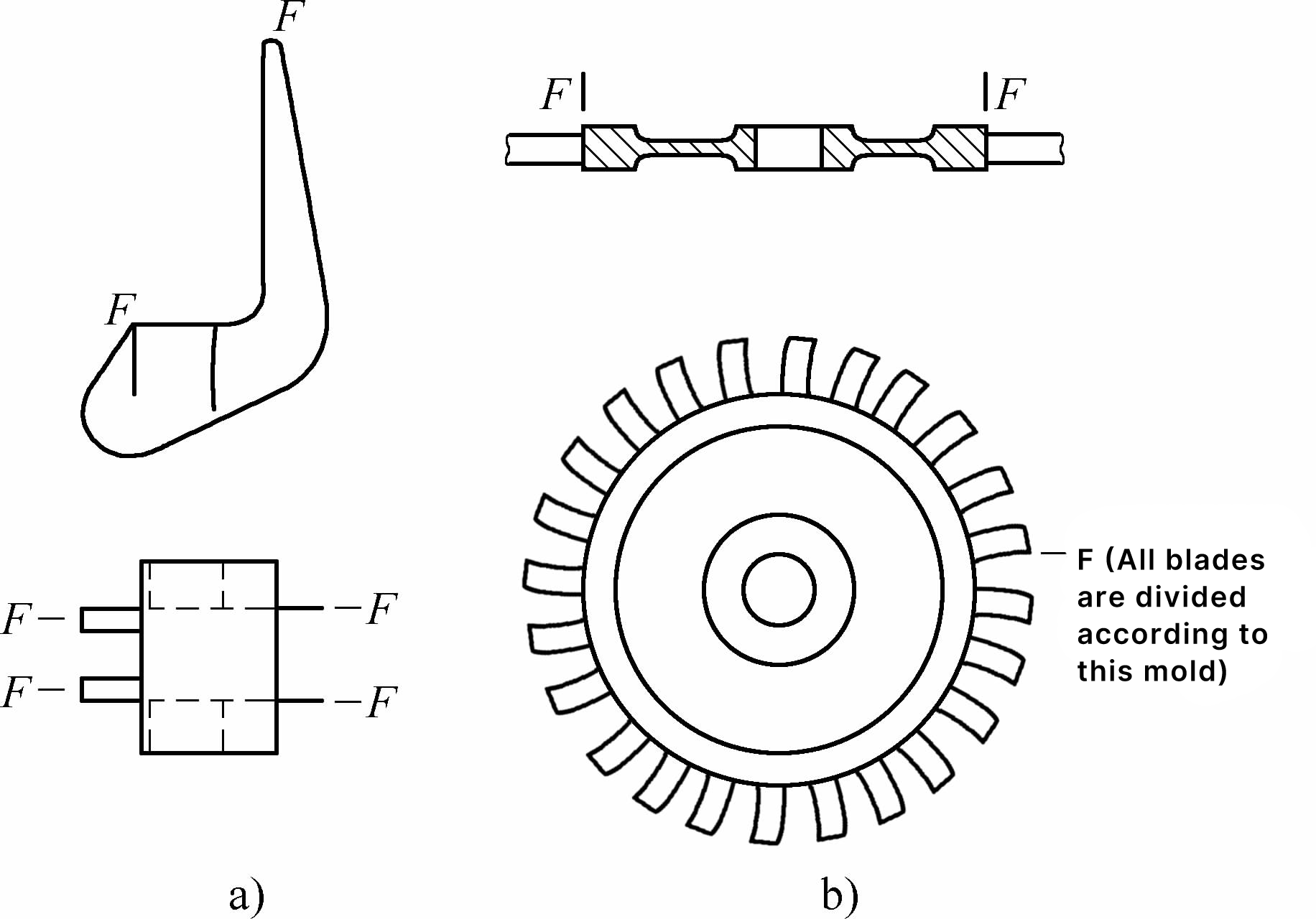

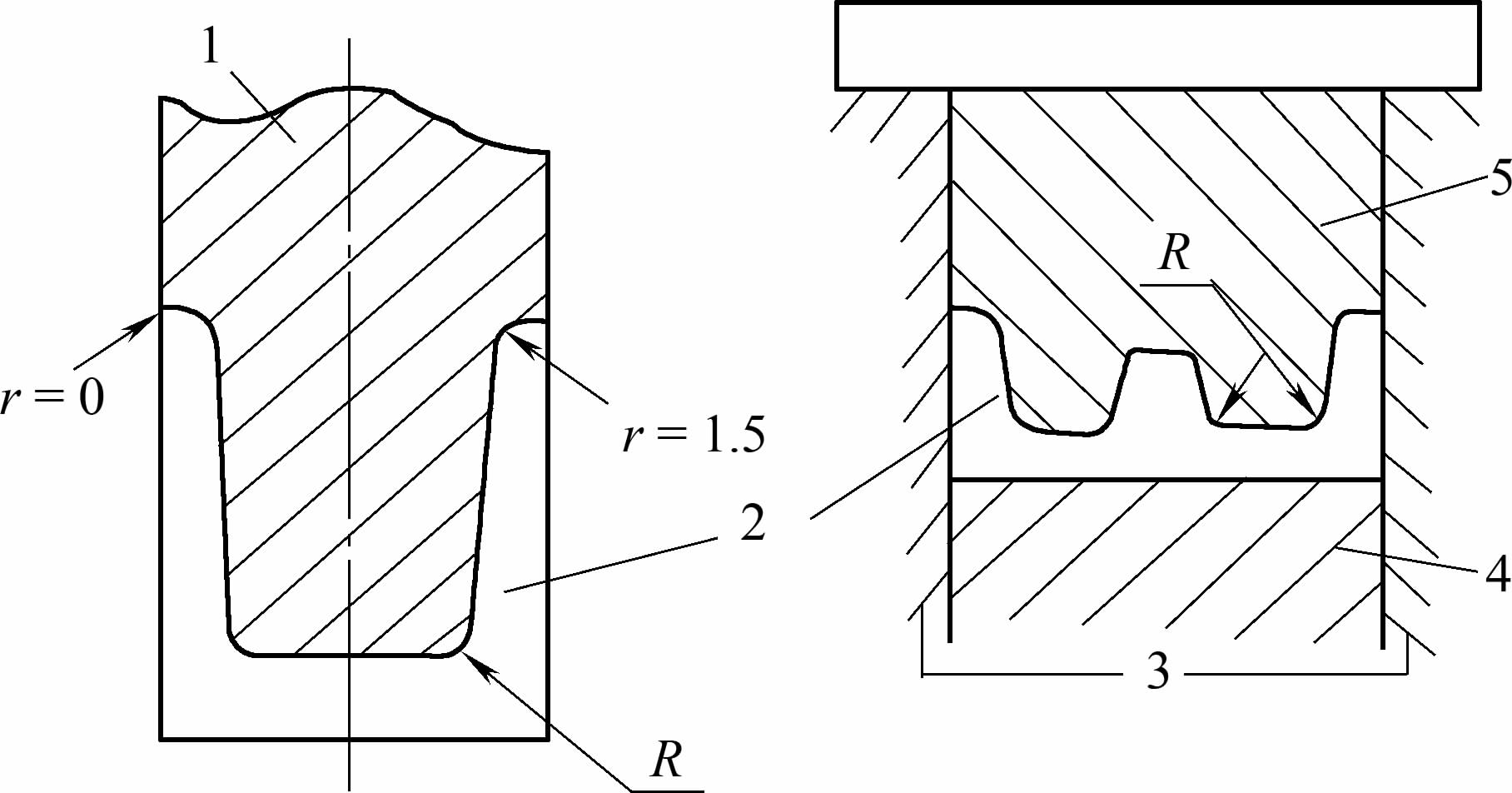

| Grundsätze der Gestaltung | Inhalt |

| Isothermisches Schmieden | 1) Auswahl der Lage der Trennfuge bei Schmiedestücken. Es sollte so oft wie möglich eine flache Trennfuge verwendet werden. Für das Freiformschmieden ist es dasselbe wie das konventionelle Freiformschmieden; für das Gesenkschmieden werden oft Kombinationsformen verwendet, und in Anbetracht der Leichtigkeit, mit der das Schmiedestück nach dem Schmieden entfernt werden kann, sollte das mehrdirektionale flache Trennen oder das gebogene Trennen gewählt werden. Die schematische Darstellung des Schmiedetrennverfahrens ist in Abbildung 1 dargestellt. Abbildung 1 Schematische Darstellung der Schmiedeteilung a) Schutzblechverbindung b) Integrierte Turbine 2) Bestimmung des Schmiedewinkels. Beim Freiformschmieden wird der Schmiedewinkel entsprechend den empfohlenen Werten gewählt, und ein kleinerer Wert wird gewählt, wenn eine Ausstoßvorrichtung vorhanden ist. Beim Gesenkschmieden ist der äußere Entformungswinkel α an der Trennfläche 0 und in anderen Bereichen im Allgemeinen 30'~3°, der innere Entformungswinkel β kann 30'~1°30′ betragen. Da beim Gesenkschmieden häufig kombinierte Einsatzformen verwendet werden, ist die Schwindungsrate des Formmaterials größer als die des Schmiedematerials, und die Einsätze und Schmiedeteile werden nach dem Abkühlen an der Atmosphäre aus dem Formboden entfernt, so dass sich die Einsätze leicht aus den Schmiedeteilen entfernen lassen. Die Beziehung zwischen dem Schmiedestück und den Einsätzen ist in Abbildung 2 dargestellt.  Abbildung 2 Zusammenhang zwischen Schmieden und Einsätzen 1-Einsetzen 2-Durchführen 3) Bestimmung des Verrundungsradius. Der Verrundungsradius ist einer der Hauptfaktoren, die den Metallfluss und die Lebensdauer der Form beeinflussen. Beim isothermischen Schmieden kann der konvexe Verrundungsradius an der Trennfläche aufgrund der multidirektionalen Trennung und der Mehrfacheinlage-Strukturen 0 betragen, und in anderen Bereichen ist er gleich oder etwas kleiner als beim konventionellen Schmieden; der konkave Verrundungsradius sollte nicht zu klein sein, vor allem in Anbetracht der Tatsache, dass der Rohling während des isothermischen Schmiedens in erster Linie in der Form in Form gepresst wird, und ein großer Verrundungsradius den Metallfluss erleichtert und Defekte vermeidet. Die Beziehung zwischen der Schmiederundung und der Trennstelle ist in Abbildung 3 dargestellt.  Abbildung 3 Zusammenhang zwischen Schmiedekehle und Trennstelle 1-Modul 2-Schmiedeteil 3-Form 4-Unterer Kern 5-Obere Pressform 4) Bestimmung von Aufmaß und Toleranz. Das isothermische Schmieden wird hauptsächlich für die Umformung von Nichteisenmetallen verwendet. Metalledie während der Umformung geschmiert und geschützt werden müssen. Nach der Umformung hängt es von der Behandlung und Bearbeitung der Schmiedeoberfläche ab, ob eine zusätzliche Zugabe erforderlich ist. |

| Isothermische Form | 1) Wählen Sie Schmiedestücke mit komplexer Form, die sich nur schwer in einem herkömmlichen Schmiedeverfahren umformen lassen oder mehrere Brennvorgänge erfordern, sowie Schmiedestücke mit sehr strengen Anforderungen an Struktur und Leistung als isothermische Schmiedestücke. 2) Wählen Sie das Freiformschmieden oder das Gesenkschmieden entsprechend der Struktur, der Größe des Schmiedestücks, den Anforderungen an die Weiterverarbeitung und dem Platzbedarf für die Ausrüstung. 3) Das Gesamtdesign der Form sollte den Anforderungen des isothermischen Schmiedeprozesses entsprechen, strukturell angemessen und einfach zu bedienen und zu warten sein. 4) Die Schmiedeform sollte über spezielle Heiz-, Wärmeerhaltungs- und Temperaturkontrollvorrichtungen verfügen und in der Lage sein, die für das isothermische Schmieden erforderliche Temperatur zu erreichen. 5) Außer für spezielle Schmiedestücke, die besondere Formen erfordern, sollten die Formen universell einsetzbar sein. 6) Wählen Sie die für die verschiedenen Teile der Form verwendeten Materialien vernünftig aus, um eine zuverlässige Leistung der Formteile bei unterschiedlichen Temperaturen zu gewährleisten. 7) Die Temperatur der isothermischen Schmiedeform ist hoch, um Wärmeverluste und eine übermäßige Wärmeleitung zur Ausrüstung zu verhindern, sollte eine Isolierschicht zwischen dem Formboden und der Bodenplatte angebracht werden, und in der oberen und unteren Bodenplatte sollten Wasserkanäle zur Kühlung geöffnet werden; es sollte auch auf die elektrische Isolierung geachtet werden, um den normalen Betrieb der Ausrüstung und die Sicherheit des Produktionspersonals zu gewährleisten. 8) Fragen der Führung und Positionierung sollten berücksichtigt werden. Da das isothermische Schmiedegesenk im Heizofen platziert wird, ist es nicht möglich zu erkennen, ob sich das Gesenk verschoben hat. Es sollten Führungsvorrichtungen am Gesenkrahmen und am Gesenkmodul in Betracht gezogen werden, und die internen und externen Führungsvorrichtungen sollten koordiniert werden; gleichzeitig sollten Positionierungsblöcke entworfen werden, wenn der Rohling in das Gesenk eingelegt wird, um zu verhindern, dass der Rohling falsch positioniert wird. |

3. Formvorrichtung für isothermisches Schmieden

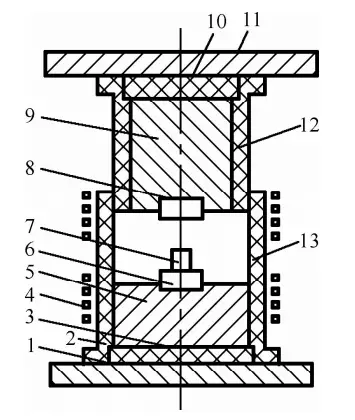

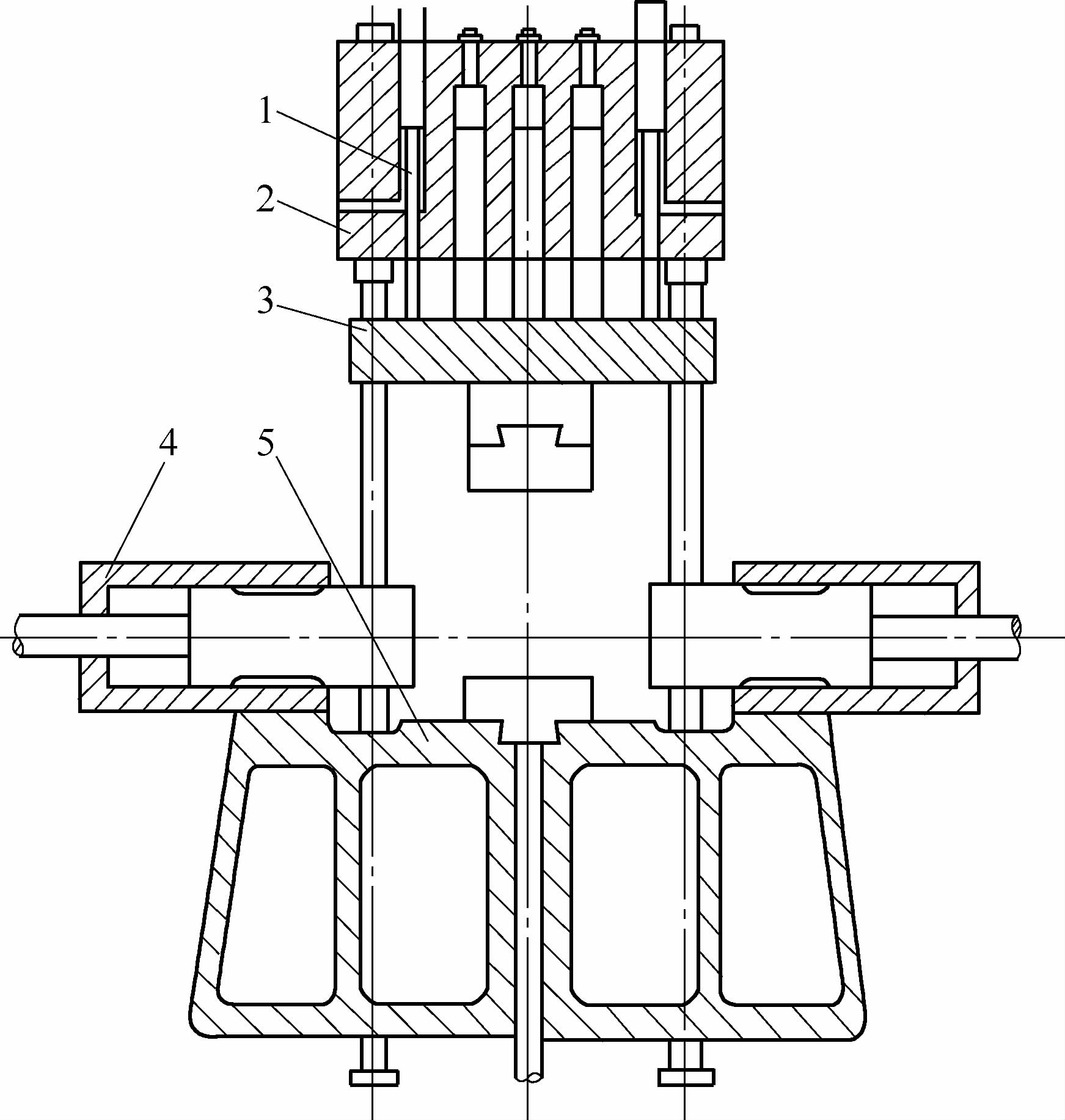

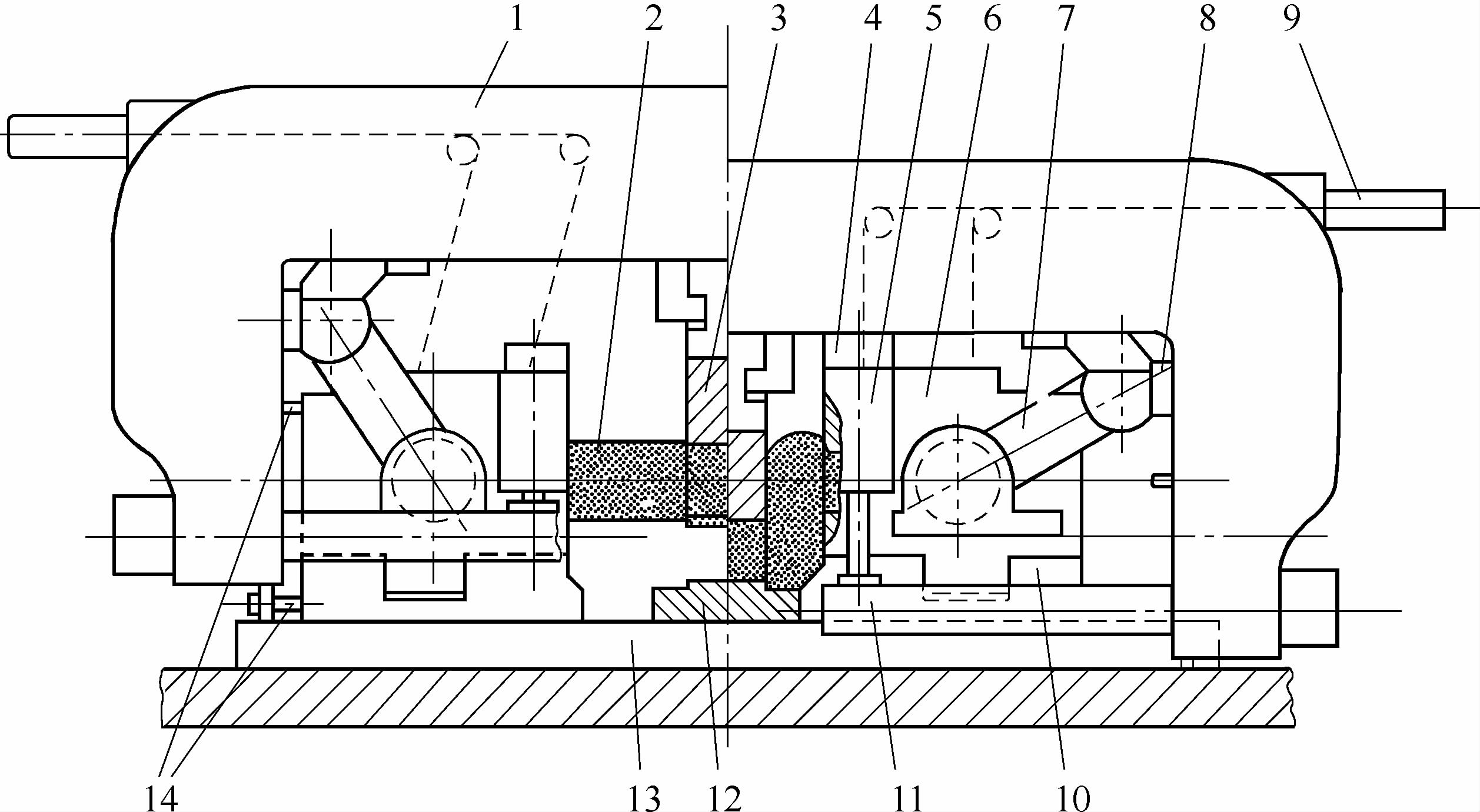

Damit die Form für das isothermische Schmieden leicht zu beheizen, zu isolieren und zu warten ist, wird in Abbildung 1 die allgemeine Struktur der isothermischen Schmiedevorrichtung gezeigt, die aus den Konstruktions- und Anwendungserfahrungen von Wissenschaftlern aus verschiedenen Ländern gewonnen wurde.

1, 11 - Abstandshalterplatte

2, 12 - Isolierabdeckung

3, 10 - Distanzplatte für die Isolierung

4 - Induktionsheizer

5, 9 - Würfelunterlage

6 - Untere Matrize

7 - Grob

8 - Auf Schimmel

13 - Be- und Entladehafen

V. Pulver-Schmieden

1. Das Wesen, die Vorteile und die Anwendungen des Pulverschmiedens

Tabelle 20: Das Wesen, die Vorteile und die Anwendungen des Pulverschmiedens

| Projekt | Inhalt |

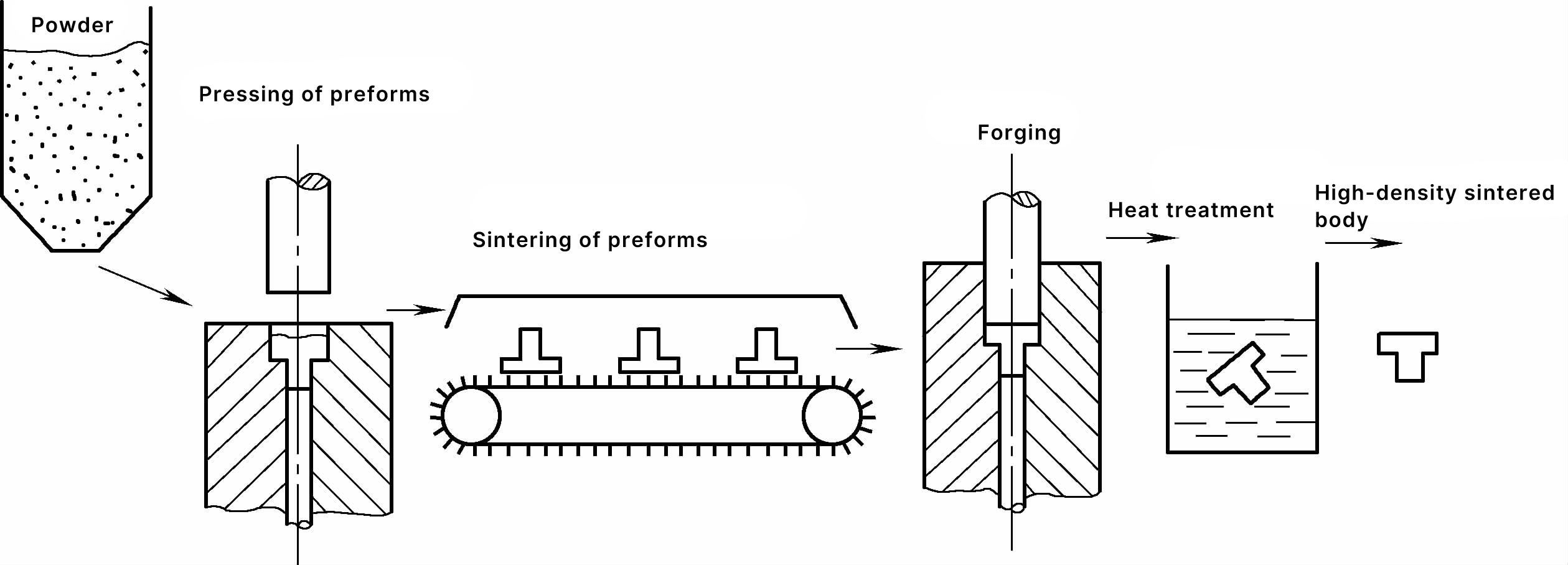

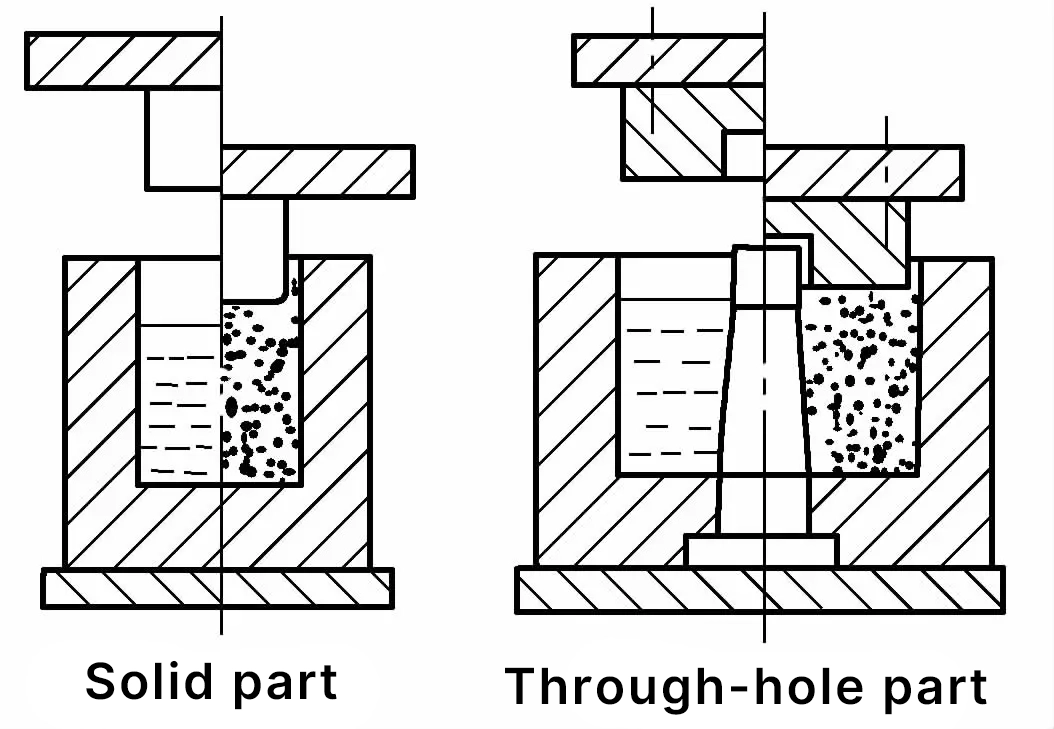

| Prozessessenz | Das Pulverschmieden ist ein neues Verfahren der Metallverarbeitung, das die Pulvermetallurgie mit dem Präzisionsgesenkschmieden kombiniert. Dabei wird Metallpulver als Rohmaterial verwendet, das durch Kaltpressen, Sintern, Warmschmieden oder heißisostatisches Pressen von Pulver, isothermisches Gesenkschmieden oder direktes heißisostatisches Pressen und anschließende Bearbeitung in die gewünschte Form von Präzisionsschmiedeteilen gebracht wird. Ein typischer Prozessablauf beim Pulverschmieden ist im nachstehenden Diagramm dargestellt. Typischer Prozessablauf beim Pulverschmieden Allgemeine pulvermetallurgische Teile haben eine große Anzahl von Poren, eine geringe Kompaktheit und eine Dichte, die normalerweise zwischen 6,2 und 6,8 g/cm³ liegt. Nach dem heißisostatischen Pressen oder Warmschmieden kann die relative Dichte der Teile auf über 98% erhöht werden. |

| Vorteile | Bei den Rohlingen für das Pulverschmieden handelt es sich um gesinterte oder stranggepresste Knüppel oder um Rohlinge, die einem heißisostatischen Pressen unterzogen wurden. Im Vergleich zum Schmieden mit normalen Stahlknüppeln bietet das Pulverschmieden folgende Vorteile 1) Hoher Materialausnutzungsgrad. Es gibt keinen Materialverlust während des Vorformschmiedens, und die endgültige Bearbeitung Zulage ist klein, mit der gesamten Materialauslastung von Pulver Rohmaterial zu fertigen Teilen erreicht über 90% 2) Hohe Maßgenauigkeit der Schmiedestücke, geringe Oberflächenrauhigkeit und einfache Herstellung komplex geformter Schmiedestücke. Pulvergeschmiedete Vorformen benötigen nur eine minimale oder gar keine Oxidationsschutzerwärmung und erreichen Präzisionsschmiede- und Gussniveaus in Bezug auf Schmiedegenauigkeit und Oberflächenrauhigkeit. Optimale Vorformen können verwendet werden, um die Endformung komplex geformter Schmiedestücke zu erleichtern. 3) Verbesserung der mechanischen Eigenschaften von Schmiedestücken. Da die Pulverpartikel durch die schnelle Kondensation von winzigen flüssigen Metallen gebildet werden und die Zusammensetzung der Metalltröpfchen fast identisch mit der der Grundlegenden Legierung ist, ist die Segregation innerhalb der Größe der Pulverpartikel begrenzt. Auf diese Weise können Defekte wie Gussentmischung und ungleichmäßige grobe Körner in gewöhnlichen Metallwerkstoffen (insbesondere bei Metallen, die nicht in eine feste Phase umgewandelt werden, und bei einigen neuen Werkstoffen) vermieden werden, wodurch das Material einheitlich und isotrop wird, was sich positiv auf die mechanischen Eigenschaften von Schmiedestücken auswirkt. Allerdings kann das Vorhandensein bestimmter Mengen von Poren und Einschlüssen in Pulverschmiedestücken die Plastizität und Zähigkeit der Schmiedestücke verringern. 4) Niedrige Schmiedekosten, hohe Produktivität und einfache Automatisierung. Die Rohstoffkosten und Schmiedegebühren für Pulverschmiedestücke sind ähnlich wie bei allgemeinen Gesenkschmiedestücken, aber im Vergleich zu allgemeinen Gesenkschmiedestücken haben sie eine höhere Maßgenauigkeit und eine geringere Oberflächenrauhigkeit, wodurch die Bearbeitung reduziert oder eliminiert werden kann, wodurch eine erhebliche Menge an Arbeit eingespart wird. Bei komplex geformten, in großen Stückzahlen hergestellten Kleinteilen wie Zahnrädern, Keilwellenhülsen, Pleuelstangen und anderen schwer zu bearbeitenden Teilen sind die Einsparungen besonders groß. 5) Da sich Metallpulver leicht legieren lässt, ist es möglich, die Rohstoffe entsprechend den Einsatzbedingungen und Leistungsanforderungen des Produkts zu entwerfen und vorzubereiten, wodurch sich die herkömmliche Art der Schmiedeverarbeitung, nämlich die "Verarbeitung entsprechend den gelieferten Materialien", ändert, was der Integration von Produktprozess und Materialien förderlich ist. |

| Anwendungen | Das pulvermetallurgische Schmieden wird in der Regel für verschiedene Stahlpulverteile verwendet. Derzeit werden Dutzende von Stahlsorten verwendet, von gewöhnlichem Kohlenstoffstahl über verschiedene niedrig legierte Stähle bis hin zu rostfreiem Stahl, hitzebeständigem Stahl, ultrahochfestem Stahl und anderen hochlegierten Stählen und Schnellarbeitsstählen. So wurde beispielsweise pulvermetallurgisch hergestellter hitzebeständiger Stahl an Gasturbinenscheiben getestet, um die Leistung zu verbessern. Das Pulverschmieden von Nichteisenmetallen ist nicht so weit verbreitet und ausgereift wie das Stahlpulverschmieden. In der Luft- und Raumfahrtindustrie werden hauptsächlich Hochtemperaturlegierungen, Titanlegierungen und Aluminiumlegierungen pulvergeschmiedet, z. B. Turbinenscheiben aus Hochtemperaturlegierungen, Lüfterscheiben aus Titanlegierungen und Flugzeugträgerverbindungen aus Aluminiumlegierungen. |

2. Anforderungen an die wichtigsten Verfahren des Pulverschmiedens

Tabelle 21 Anforderungen an die wichtigsten Verfahren des Pulverschmiedens

| Artikel | Inhalt |

| Vorbereitung des Rohmaterials | Pulverrohstoffe haben einen erheblichen Einfluss auf die Leistung von Pulverschmiedestücken, aber hochwertiges Pulver ist kostspielig, so dass es notwendig ist, Pulverrohstoffe entsprechend den verschiedenen Anforderungen von Pulverschmiedestücken vernünftig auszuwählen. Pulverrohmaterialien enthalten oft verschiedene Einschlüsse, einschließlich fremder Metallpartikel und nichtmetallischer Partikel, die meist während der Pulverrohstoff- und -verarbeitungsstufen eingebracht werden, insbesondere spröde keramische Einschlüsse, die die mechanischen Eigenschaften stark beeinträchtigen. Daher ist es notwendig, die Einschlüsse in Pulverrohmaterialien zu begrenzen, was durch Methoden wie magnetische Abscheidung oder durch Vakuum-Doppelelektroden-Lichtbogen-Umschmelzen, Elektronenstrahl-Kaltverfestigung von Vorlegierungen und andere Methoden erreicht werden kann, um sie auf bestimmte Grenzen zu reduzieren. Die Partikelgröße und die Zusammensetzung des Pulvers wirken sich direkt auf die physikalischen und verfahrenstechnischen Eigenschaften des Pulvers aus und sollten in die Qualitätskontrolle einbezogen werden. Das Materialverhältnis und die technischen Anforderungen an die Rohstoffe für das Pulverschmieden von Planetengetrieben für die Automobilindustrie sind in Tabelle 22 aufgeführt. Zu den Inhaltsstoffen gehören Total Loss System Oil und Zinkstearat als Pressschmiermittel. Der Gasgehalt im Pulver bezieht sich hauptsächlich auf den Sauerstoffgehalt. Sauerstoff kommt in verschiedenen Pulverlegierungen in Form von Oxiden vor. Die Form der Oxide variiert und damit auch ihr Einfluss auf die Leistung von Pulverschmiedestücken. Die meisten Metallpulver werden während der Lagerung und des Transports oxidiert und in der Regel vor dem Mischen einer Reduktionsbehandlung unterzogen. Kohlenstoffstahl- oder Kupfer-Molybdän-Stahlpulver kann mit Erdgas oder Kohlegas reduziert werden, niedrig legiertes Stahl- und Kupferpulver kann mit zersetztem Ammoniak reduziert werden, und legiertes Stahlpulver, das Elemente wie Chrom, Mangan und Vanadium enthält, muss mit hochreinem Wasserstoff reduziert werden. Die Reduktionsbehandlung wird bei einer bestimmten Temperatur durchgeführt, und verschiedene Prozessparameter sollten so eingestellt werden, dass der Restsauerstoffgehalt im Pulver möglichst gering ist. |

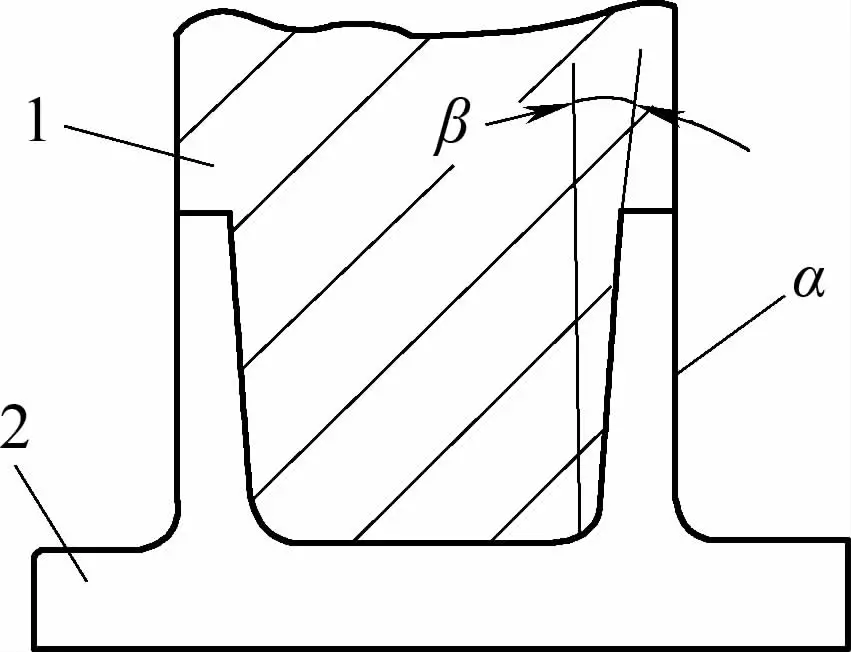

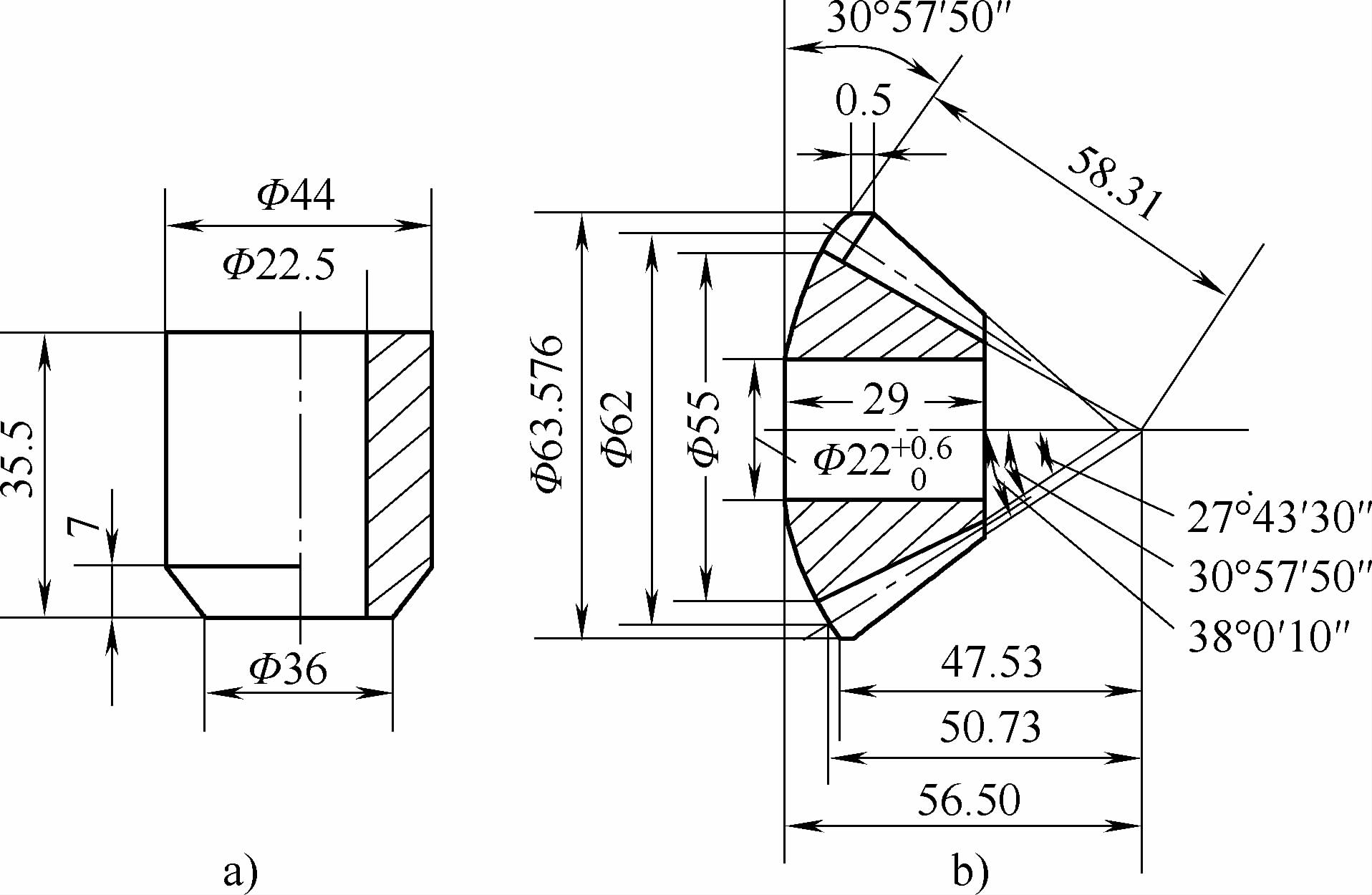

| Rohlingsvorbereitung | Bei der Konstruktion des Rohlings ist es notwendig, den Spannungs- und Dehnungszustand der wichtigsten Teile des Rohlings während des Schmiedens sorgfältig zu analysieren und vorherzusagen sowie die geometrische Form und Größe des Rohlings anzupassen, um Schmiederisse zu vermeiden. Zum Beispiel ist beim Pulverschmieden von geraden Stirnrädern die Projektion des Rohlings in Richtung des Schmiededrucks im Wesentlichen mit dem Schmieden konsistent, und es gibt nur eine Höhenkompression während des Schmiedens mit sehr wenig seitlichem Fluss. Bei Planeten-Kegelrädern sind Form und Größe des Rohlings in Abbildung 1 dargestellt. Die Form des Rohlings ist relativ einfach und unterscheidet sich stark vom Schmieden, mit einem großen seitlichen Metallfluss, einer großen Schmiedeverformung, einem guten Porenbeseitigungseffekt und einem positiven Effekt zur Verbesserung der Schmiedeleistung. Abbildung 1 Planetengetriebe a) Leer b) Präzisionsschmieden Beim Pressen des Rohlings mit einer Kaltpressform ist es notwendig, das Volumen oder die Masse der Pulverladung zu kontrollieren, um die Massenabweichung des Rohlings zu verringern. Ein übergewichtiger Rohling führt dazu, dass die Höhe des Pulverschmiedestücks die Norm überschreitet, und eine unzureichende Masse führt dazu, dass die Höhe des Pulverschmiedestücks unzureichend ist oder die Dichte nicht ausreicht. Auch auf die Schmierung der Formwand während des Kaltpressens sollte geachtet werden. Der Zweck des Sinterns besteht darin, die Festigkeit und Schmiedbarkeit des Rohlings zu erhöhen, Risse beim Schmieden zu vermeiden, die Legierungszusammensetzung zu homogenisieren und manchmal den Sauerstoffgehalt zu reduzieren. Das Sintern erfolgt in einer Schutzatmosphäre oder im Vakuum. Zum Beispiel wird das Sintern von Rohlingen für Kfz-Planetenkegelräder in einem Molybdändrahtofen mit verdampftem Gas durchgeführt, mit einer Sintertemperatur von 1120-1180°C, einer Haltezeit von 1,5-2,0 Stunden und einer Durchflussrate von verdampftem Ammoniak als Schutzgas von 1,5-2,0m³/h. Während des Sinterns des Rohlings schrumpft das Volumen, aber er enthält immer noch eine große Anzahl von Poren. Zu den Verdichtungsmechanismen beim Sintern gehören Volumendiffusion, Korngrenzenbewegung und Diffusionskriechen Beim Pressen von Pulverrohlingen aus Hochtemperaturlegierungen durch Strangpressen oder heißisostatisches Pressen sollten diese mit einem Ammoniakschutz ummantelt oder in eine Keramikhülle gelegt werden, dann bei Raumtemperatur entgast und unter Vakuum heißgefahren werden, gefolgt von Versiegelungsschweißen, Sandstrahlen und Schmierstoffbeschichtung vor dem Strangpressen oder direkten heißisostatischen Pressen. |

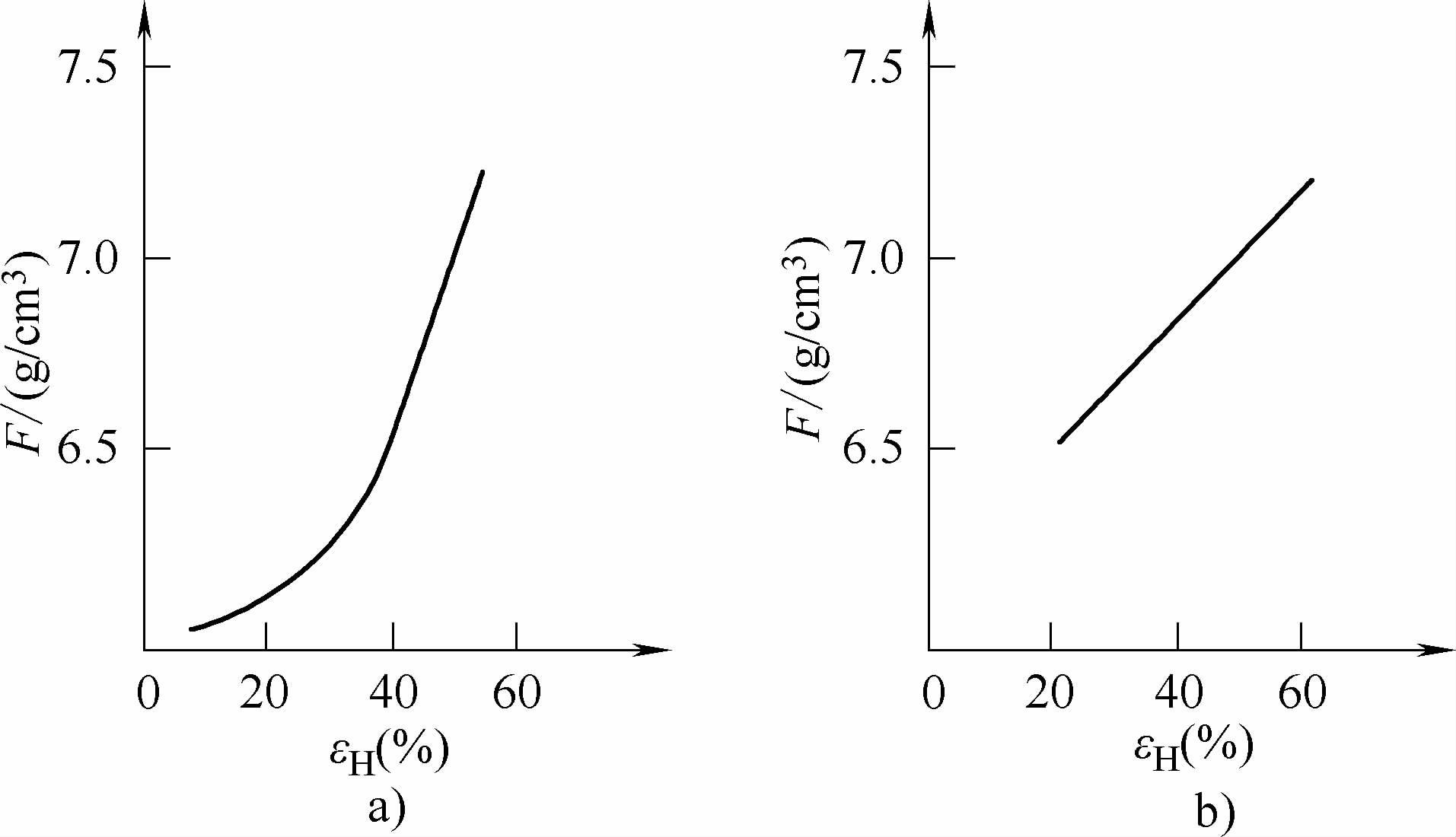

| Schmieden | Zu den üblichen Schmiedeeinrichtungen für das Pulverschmieden gehören: Reibungspresse, Kurbelpresse, hydraulische PresseHochgeschwindigkeitshammer, usw. Beim Pulverschmieden wird in der Regel ein geschlossenes Gesenk verwendet, während das Freiformschmieden weniger effektiv ist. Die Größe der Schmiedegesenknut wird durch Addition der Schrumpfungsrate zur Größe des Schmiedestücks bestimmt. Die Oberflächenrauheit der Schmiedegesenknut sollte gering sein, und es sollten auch geeignete Schmiermittel ausgewählt werden. Die Erwärmung vor dem Schmieden erfolgt im Allgemeinen in einer Schutzatmosphäre, oder es kann eine Hochfrequenz-Induktionserwärmung verwendet werden, und auf die Oberfläche des Rohlings wird ein Schutzmittel aufgetragen. Die Schmiedetemperatur, die Haltezeit und der Schmiededruck für das Pulverschmieden können in Anlehnung an das konventionelle Gesenkschmieden bestimmt werden, um eine gleichmäßige Verformung des Rohlings und eine hohe Dichte in allen Teilen des Schmiedestücks zu gewährleisten. Die Verdichtung von Pulverschmiedeteilen erfolgt während des Sinterextrudierens, des heißisostatischen Pressens und der plastischen Formgebung. Bei der plastischen Verformung werden durch die Verformung der Pulverteilchen die Poren verkleinert und schließlich beseitigt, wodurch sich das Material verdichtet (siehe Abbildung 2). Experimentelle Ergebnisse zeigen, dass die Wirkung der Verdichtung von der Temperatur abhängt und dass bei gleichem Verformungsgrad die Kaltverformung weniger wirksam ist als die Warmverformung, wie in Abbildung 3 dargestellt. Daher ist die Erwärmungstemperatur ein wichtiger Parameter beim Pulverschmieden.  Abbildung 2 Modell des Verdichtungsmechanismus bei plastischer Verformung a) Gesinterte Verklebung vor der plastischen Verformung b) Verklebung nach der plastischen Verformung  Abbildung 3 Zusammenhang zwischen Stauchschmiedeabnahme und Dichte a) Raumtemperatur b) 1100°C Während des Pulverstauchens sollte die Matrize auf eine bestimmte Temperatur vorgewärmt werden, da sonst der Kühleffekt der Matrizenwände die Dichte und die mechanischen Eigenschaften der Oberflächenschicht des Knüppels beeinträchtigt. Nach dem Schmieden sollten Pulverschmiedestücke in einer Schutzatmosphäre abgekühlt werden, um eine Oxidation der Oberfläche und der inneren Restporen zu verhindern. |

| Nachträgliche Behandlung und Verarbeitung | Während des Schmiedens werden die Hohlräume im Inneren des Knüppels aufgrund der kurzen Haltezeit zwar zusammengeschmiedet, aber einige Teile sind noch nicht vollständig diffundiert und verbunden. Dies kann durch Glühen, Nachsintern oder heißisostatisches Pressen verbessert werden, um eine vollständige Diffusion und Verbindung zu gewährleisten. Pulvergeschmiedete Teile können wie herkömmliche Schmiedestücke verschiedenen Wärmebehandlungen unterzogen werden. Um die Montagegenauigkeit zu gewährleisten, müssen pulvergeschmiedete Teile manchmal in geringem Umfang bearbeitet werden, z. B. durch Schleifen der Zähne von Getrieberädern nach dem Aufkohlen und Abschrecken. |

Tabelle 22: Anteile der Pulverrohstoffe und technische Anforderungen

| Zusammensetzung | Fe | Mo | C (Graphit) | Cu | Öl für Totalverlustsystem | Zinkstearat |

| Inhalt (Massenanteil) | Restbetrag | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Plus 0.1% | Plus 0,4% |

| Technische Anforderungen | Partikelgröße 100 mesh, geglüht in nassem und trockenem Wasserstoff | Flockengraphitpulver, Reinheit >98%, Partikelgröße 200 mesh | Reinheit 99%, 200 mesh elektrolytisches Kupferpulver | L-AN22 | Chemisch reines, leichtes Zinkstearat | |

VI. Gesenkschmieden

1. Prozessablauf und Vorteile des Gesenkschmiedens

Tabelle 23 Prozessablauf und Vorteile des Gesenkschmiedens

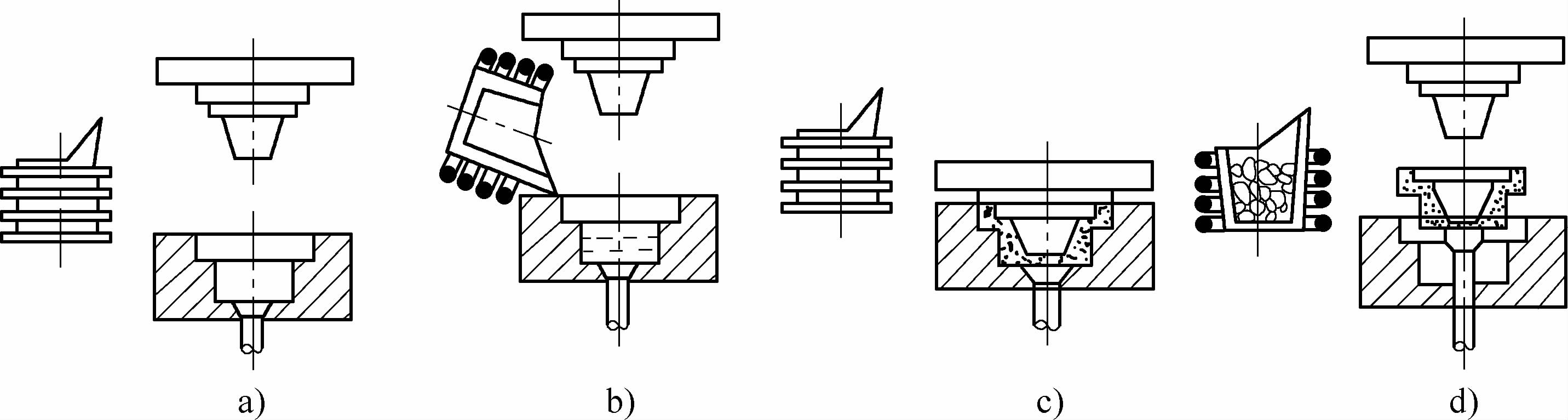

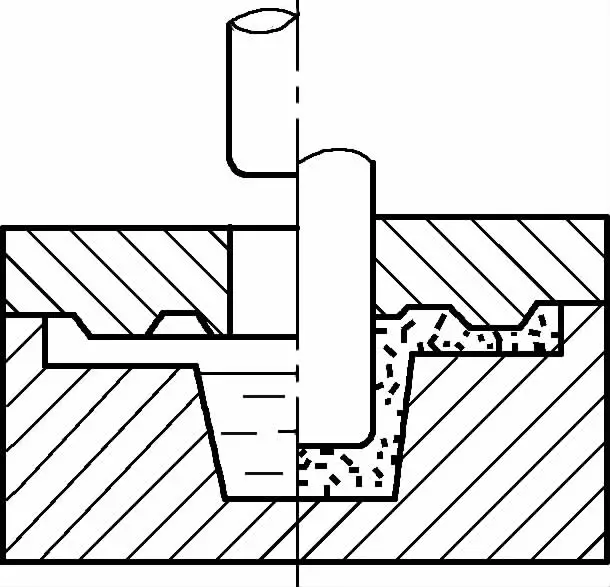

Flüssiggesenkschmiedeverfahren a) Schmelzen b) Gießen c) Druck ausüben d) Ausstoßen | |

| Prozessablauf | Beim Flüssiggesenkschmieden wird geschmolzenes Metall als Rohmaterial verwendet, das direkt in den Metallformhohlraum gegossen wird. Über einen bestimmten Zeitraum wird ein bestimmter Druck auf das flüssige oder halbfeste Metall ausgeübt, wodurch es kristallisiert und geringfügig plastisch verformt wird, wodurch das gewünschte Schmiedestück entsteht. Der Prozessablauf des Gesenkschmiedens lässt sich in vier Schritte unterteilen: Schmelzen, Gießen, Schließen und Pressen der Form sowie Auswerfen (siehe Abbildung oben). |

| Vorteile | Das Gesenkschmieden ist ein Zwischenverfahren zwischen Gießen und Schmieden, das die Vorteile von Gieß- und Schmiedeverfahren in sich vereint. 1) Das Gesenkschmieden ist für verschiedene Nichteisenmetalle, Kohlenstoffstahl, Edelstahl sowie sprödes Grau- und Sphäroguss geeignet, wobei Nichteisenmetalle derzeit am häufigsten verwendet werden. 2) Kann komplexe Teile mit hoher Präzision und geringer Oberflächenrauheit herstellen. Die Präzision erreicht in der Regel Stufe 3 bis 5, und die Oberflächenrauhigkeit liegt zwischen 1,6 und 6,3μm. 3) Das Metall erstarrt und kristallisiert unter Druck, was zu einer dichten Struktur und guten mechanischen Eigenschaften führt. 4) Leicht zu füllen und zu formen, erfordert weniger Umformkraft, etwa 1/4 bis 1/3 des Gesenkschmiedens, wodurch die Tonnage der Pressvorrichtung reduziert werden kann 5) Die Formstruktur ist relativ einfach, hat eine lange Lebensdauer, eine hohe Materialausnutzung und niedrige Produktionskosten |

2. Klassifizierung und Merkmale von Verfahren zum Gesenkschmieden

Tabelle 24 Klassifizierung und Merkmale von Verfahren zum Gesenkschmieden

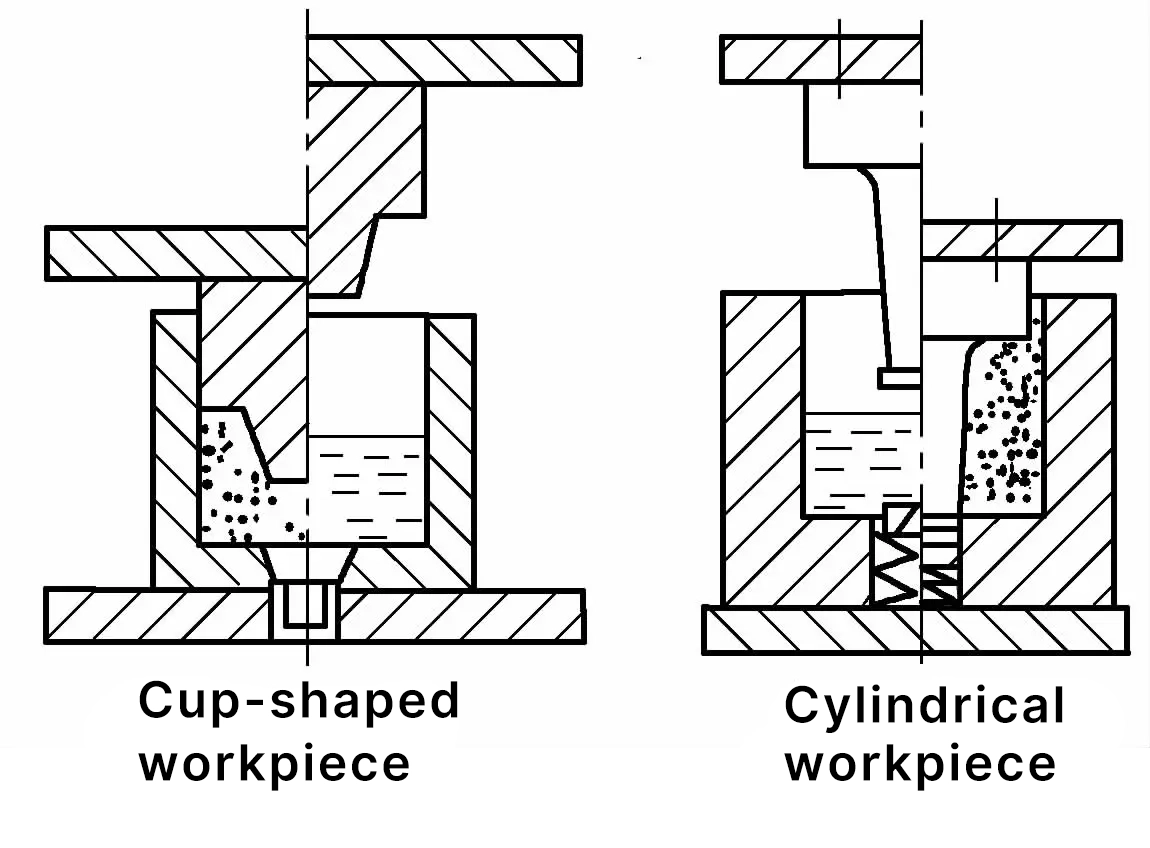

| Klassifizierung | Schematische Darstellung | Merkmale | |

| Druck des flachen Stempels | Direkte Druckmethode |  | Die Formgebung des Teils erfolgt in der Metallflüssigkeit, die in den Hohlraum der Matrize gegossen wird. Wenn der Stempel gepresst wird, fließt die Metallflüssigkeit nicht nennenswert, sondern bewirkt nur, dass das flüssige Metall kristallisiert und unter Druck schrumpft. Es eignet sich für die Herstellung von Rohlingen für die Druckverarbeitung und von Durchgangslöchern oder becherförmigen, dickwandigen Teilen (größer als 5 mm) mit nicht allzu komplexen Formen. |

| Indirekte Druckmethode |  | Das Teil wird im Inneren des Formhohlraums geformt, nachdem die Form geschlossen wurde. Zu diesem Zeitpunkt besteht die Funktion des Stempels darin, das geschmolzene Metall in den Formhohlraum zu pressen und den Druck durch den Anschnitt, der durch den Stempel und die konkave Form gebildet wird, auf das Teil zu übertragen. Das Formgebungsverfahren ähnelt dem Druckguss, mit dem Unterschied, dass der Anschnitt breiter und kürzer ist und das geschmolzene Metall kontinuierlich und langsam in den Hohlraum der Arbeitsform gepresst wird, was den Druckeffekt verbessert. Dieses Verfahren ist für die Herstellung großer Mengen, komplexer Formen oder kleiner Teile geeignet. | |

| Unregelmäßiger Stanzdruck | Konvexer Stempeldruck |  | Die Formgebung des Teils erfolgt, nachdem die Form geschlossen und Druck ausgeübt wurde. Während des Formprozesses fließt die Metallflüssigkeit nach oben und radial entlang der unteren Formwand und der oberen Formendfläche, um den Formhohlraum zu füllen. Bei Druckbeaufschlagung drückt der Stempel direkt auf die obere Stirnfläche und die Innenfläche des Teils, was zu einer besseren Druckbeaufschlagung führt. Es eignet sich zum Formen von Teilen mit dünnen Wänden (größer als 2 mm) und komplexen Formen. |

| Konkaver Stempeldruck |  | Nach dem Schließen der Form und der Druckbeaufschlagung fließt das geschmolzene Metall entlang der Innenwand der konkaven Form und der konkaven Wand des Stempels in die entgegengesetzte Richtung der Druckbeaufschlagung, um den Formhohlraum zu füllen, der für achsensymmetrische, komplex geformte Hohlkörper geeignet ist. | |

| Zusammengesetzter Stanzdruck |  | Der Druckstempel hat eine konkave Kerbe, und wenn die Form geschlossen und Druck ausgeübt wird, bewegt sich der größte Teil des Metalls nicht, und ein kleiner Teil des Metalls füllt direkt die konkave Kerbe des Stempels und erstarrt unter Druck. Der flüssig geschmiedete Teil des Flansches ist in der linken Abbildung dargestellt. | |

3. Klassifizierung und Eigenschaften von hydraulischen Schmiedeanlagen

Beim Gesenkschmieden werden hydraulische Pressen verwendet, die in Bezug auf Druck und Pressgeschwindigkeit leicht zu steuern sind und den Druck halten können. Siehe Tabelle 25 für die Klassifizierung und die Eigenschaften von hydraulischen Gesenkschmiedeanlagen.

Tabelle 25 Klassifizierung und Merkmale von Flüssiggesenkschmiedeanlagen

| Klassifizierung | Merkmale |

| Allgemeine hydraulische Presse | Allgemeine hydraulische Pressen können Teile mit komplexen Formen pressen, wie z. B. massive, ringförmige, durchbohrte und rohrförmige Teile; für einige leicht komplexe Teile können die erforderlichen Bearbeitungsvorrichtungen hinzugefügt werden. |

| Gewöhnliche hydraulische Spezialpresse | Gewöhnliche hydraulische Spezialpressen basieren im Allgemeinen auf der allgemeinen vertikalen Hydraulikpresse, wobei die Hydraulikzylinder in horizontaler oder vertikaler Richtung installiert sind und einige Parameter entsprechend den Prozessanforderungen angepasst werden. |

| Universelle hydraulische Spezialpresse | Die Seitenzylinder und die vertikalen Hilfshydraulikzylinder sind an der gleichen vertikalen Hydraulikpresse installiert und verleihen ihr sowohl horizontale und vertikale Spannkräfte als auch eine vertikale Presskraft. Die Leistungs- und Konstruktionsparameter der russischen hydraulischen Universal-Spezialpresse vom Typ УЛМ-2 sind in Tabelle 26 aufgeführt. |

| Hydraulische Presse für besondere Zwecke | Tabelle 27 zeigt die Parameter von hydraulischen Pressen für zwei große Teile in Russland. Bei Д0437C handelt es sich um eine Presse mit externem Guss. П0638 ist eine hydraulische Dreisäulenpresse mit einem Vier-Stationen-Drehtisch (Gießen, Pressen, Auswerfen, Reinigen und Kühlen), der sich mit einer Geschwindigkeit von 0,2 m/s um eine Säule dreht. |

Tabelle 26: Leistung und Strukturparameter der universellen hydraulischen Presse des Typs ULM-2

| Modell | УЛМ-2 |

| Kolbendruck des Hauptzylinders/kN | 350(800) |

| Kolbenrückstellkraft des Hauptzylinders/kN | 140 |

| Druck der beweglichen Hilfstraverse/kN | 180(370) |

| Rückstellkraft der beweglichen Hilfstraverse/kN | 30 |

| Seitlicher Flaschendruck/kN | 350(800) |

| Rückstellkraft des Seitenzylinders/kN | 30 |

| Hub des Hauptzylinders/mm | 450 |

| Hub der Hilfstraverse/mm | 355 |

| Kolbenhub des Seitenzylinders/mm | 350 |

| Höchstgeschwindigkeit des Hauptzylinderkolbens/(mm/s) | 220 |

| Abmessungen des Arbeitstisches (Länge × Breite)/mm | 500×500 |

Hinweis: Die Parameter in Klammern gelten nach Verwendung des Boosters.

Tabelle 27 Hydraulische Pressenparameter für große Teile

| Modell | Nenndruck des Kolbens des Hauptzylinders/kN | Ausstoßkraft des unteren Zylinders/kN | Maximale Abwärtsgeschwindigkeit des Hauptzylinderkolbens/(mm/s) | Anzahl der Stationen | Bemerkungen |

| Д0437S | 5000 | 950 500 | 200 | Einzelne Station | Manuell, halbautomatisch |

| P0638 | 6300 | Vier Stationen | Manuell, halbautomatisch |

VII. Multidirektionales Schmieden

Das multidirektionale Schmieden ist ein spezielles Verfahren, bei dem der Rohling gleichzeitig in mehrere Richtungen geschmiedet wird. Es überwindet die Grenzen von Schmiedehämmern, hydraulischen Pressen und Kurbelpressen, verändert die Nachteile großer, komplexer Schmiedestücke wie große Reststücke, große Aufmaße und große Toleranzen, verfeinert den Rohling, verbessert die innere Qualität und steigert dadurch die Produktivität erheblich.

1. Multidirektionale Schmiedeausrüstung

Tabelle 28 Multidirektionale Schmiedeanlagen

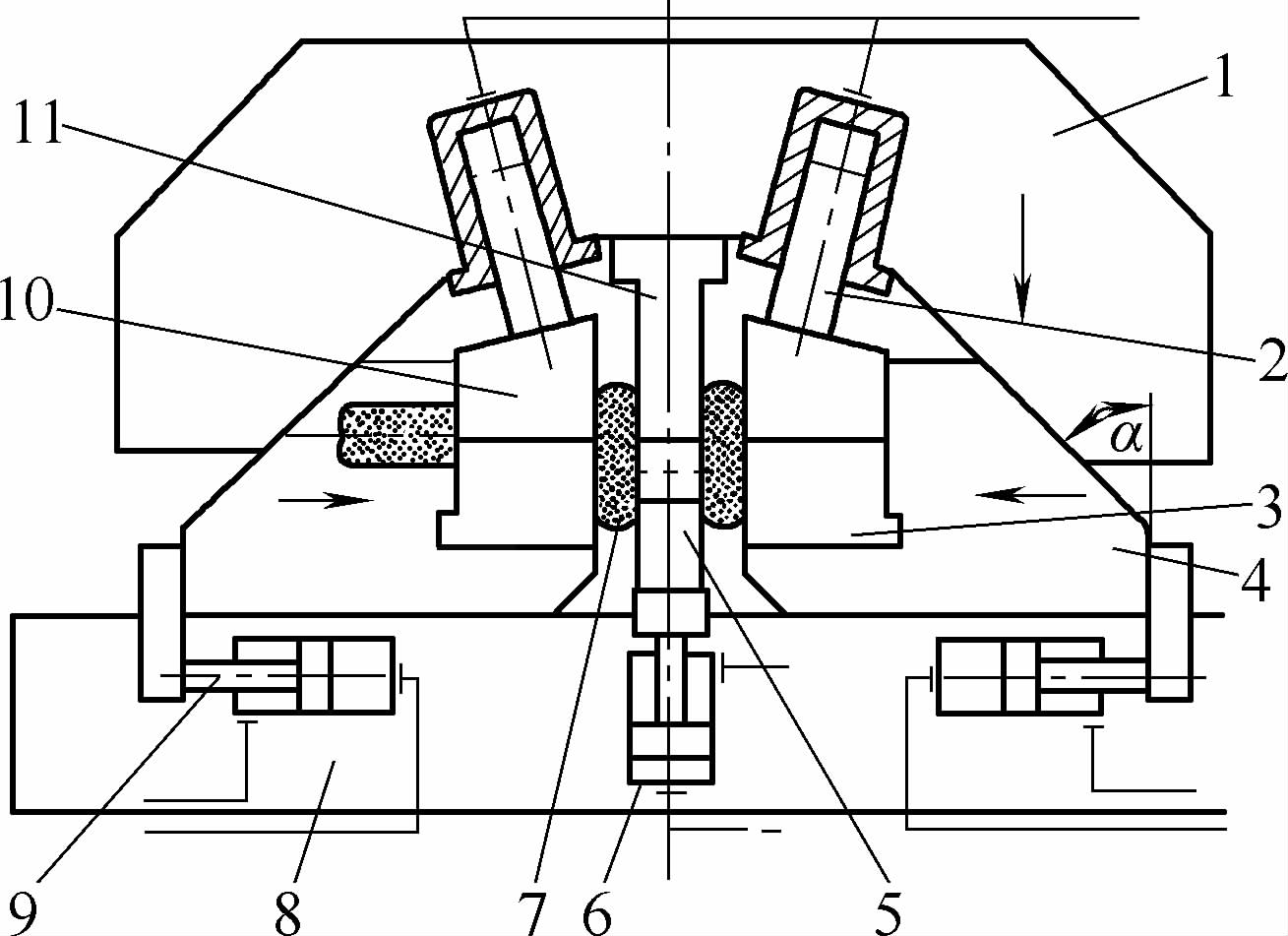

Hydraulische Vier-Stationen-Schmiedepresse mit mehreren Richtungen 1-Zugstange 2 - Oberer Querträger 3-Beweglicher Querträger 4-seitiger horizontaler Arbeitszylinder 5-Workbench |

| Multidirektionale Schmiedeanlagen bestehen hauptsächlich aus hydraulischen Pressen für das Schmieden in mehreren Richtungen, die auf der Grundlage gewöhnlicher hydraulischer Pressen entwickelt wurden. Zwei seitliche horizontale Arbeitszylinder 4 werden auf der Grundlage der normalen hydraulischen Presse hinzugefügt. Ein Modul (oder Stempel) wird auf dem beweglichen Querträger 3, der Werkbank 5 und dem horizontalen seitlichen Arbeitszylinder installiert, wobei bis zu vier Module (oder Stempel) ein Formenpaar mit einer geschlossenen Nut bilden. Diese Art von hydraulischer Presse wird als hydraulische Vier-Stationen-Mehrrichtungs-Schmiedepresse bezeichnet, wie oben dargestellt. Neben der hydraulischen Vier-Stationen-Mehrrichtungs-Schmiedepresse gibt es auch eine spezielle hydraulische Presse, die aus einer normalen hydraulischen Presse und vier horizontalen Arbeitszylindern besteht und als hydraulische Sechs-Stationen-Mehrrichtungs-Schmiedepresse bezeichnet wird. Da die Formen der hydraulischen Mehrrichtungsschmiedepresse aus mehreren Teilen bestehen können, lassen sich damit mehrere Trennflächen herstellen. Apropos mehrere Trennflächen, die Flachschmiedemaschine ist auch eine Art von Mehrrichtungsschmiedeausrüstung. Die Form der Flachschmiedemaschine hat zwei zueinander rechtwinklige Trennflächen und besteht aus zwei Gesenkmodulen (von denen eines feststehend ist) und einem Stempel. Die Kraft der Flachschmiedemaschine wirkt jedoch in horizontaler Richtung, und der Stempel ist das Hauptwerkzeug zum Umformen des Werkstücks. Die Spannkraft zwischen dem festen Gesenk und dem beweglichen Gesenk ist relativ gering, so dass sie eher für die Bearbeitung einfacher Formen wie Voll- und Hohlzylinder und Kegelstümpfe verwendet wird. |

2. Multidirektionales Schmiedeverfahren und typische Schmiedestücke

Tabelle 29 Multidirektionales Schmiedeverfahren und typische Schmiedestücke

| Projekt | Inhalt |

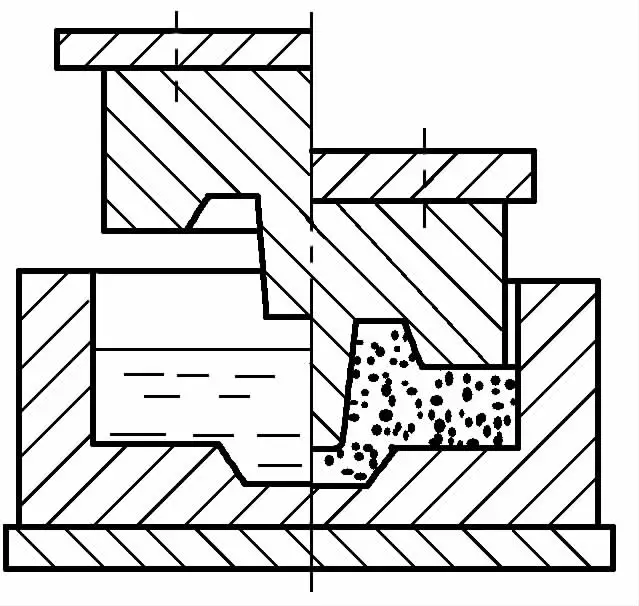

| Prozess-Schritte | Das Gesenkschmieden in mehreren Richtungen wird in einer Gesenknut mit mehreren Trennflächen durchgeführt, wie in Abbildung 1 dargestellt. Wenn der Rohling auf die Station gelegt wird, schließen sich das obere und das untere Gesenkmodul und schmieden, wobei der Rohling vorläufig so geformt wird, dass eine vorstehende Schulter entsteht. Dann werden auf dem horizontalen Arbeitszylinder die Stempel von links und rechts eingesetzt, und in der von den oberen und unteren Modulen gebildeten Matrizenrille wird das vorgeformte Schmiedestück ausgestanzt, um die erforderlichen Löcher zu bilden. Nach dem Schmieden wird der Stempel zunächst zurückgezogen, dann trennen sich das obere und das untere Modul, und das Schmiedestück wird entfernt. Abbildung 1 Multidirektionales Gesenkschmiedeverfahren a) Platzieren Sie den Rohling b) Schließen Sie die Form und üben Sie Druck in mehreren Richtungen aus. c) Öffnen der Form (obere Form hebt sich, linke und rechte Stempel ziehen sich zurück) |

| Typische Schmiedestücke | Die Formen von Gesenkschmiedestücken mit mehreren Richtungen können variieren, wie in Abbildung 2 dargestellt. Abbildung 2a ist ein Flugzeugfahrwerk, ein hohles Schmiedestück aus einer Titanlegierung; Abbildung 2b ist ein halbkugelförmiges Schmiedestück aus einer Nickelbasislegierung; Abbildung 2c ist ein großes Mehrrichtungsgesenkschmiedestück für einen Ventilkörper, das aus einer 30CrMo-Stahllegierung besteht. Abbildung 2 Typische Gesenkschmiedestücke mit mehreren Richtungen a) Fahrwerk eines Luftfahrzeugs b) Hemisphärische Schale c) Großes Ventilgehäuse |

| Vorteile und Nachteile | 1) Hohe Materialausnutzung. Beim mehrdirektionalen Gesenkschmieden wird meist ein geschlossenes Gesenk verwendet, die Schmiedestücke können hohl gestaltet werden, und es kann ein sehr kleiner Schmiedekonus eliminiert oder eingestellt werden. Mit Hilfe eines Entlötgerätes lassen sich die Schmiedeteile auch leicht entfernen, wodurch viel Material eingespart wird. Im Vergleich zu allgemeinen Gesenkschmiedeverfahren können etwa 50% Metall eingespart werden, und die Materialausnutzung kann 40% bis 90% erreichen. 2) Gute Schmiedeleistung. Da die meisten Formen durch Gesenkschmieden erhalten werden, sind die Metallfließlinien gut angeordnet, meist entlang der Konturen verteilt, und weniger Fließlinien werden während der Bearbeitung geschnitten, was zu einer guten Schmiedeleistung führt. Im Allgemeinen kann es die Festigkeit um mehr als 30% erhöhen. 3) Das mehrdirektionale Gesenkschmieden wird oft in einer Erwärmung abgeschlossen, wodurch Defekte und durch Erwärmung verursachte Verluste weitestgehend vermieden werden. Dies ist besonders wichtig für hochlegierte Stähle, Nickelbasislegierungen und Titanlegierungen, die teuer sind und einen engen Schmiedetemperaturbereich haben. Durch den Einsatz des multidirektionalen Gesenkschmiedens werden die Anzahl der Erwärmungen und die Oxidationsverluste reduziert, wodurch die Kosten gesenkt und die Qualität verbessert werden, was der Mechanisierung förderlich ist. Die Ausrüstung mit einem Roboterarm kann die Arbeitsintensität erheblich reduzieren. 4) Breiter Anwendungsbereich. Mit dem multidirektionalen Gesenkschmieden können Schmiedestücke verschiedener komplexer Formen bearbeitet werden, und es gibt weniger Einschränkungen hinsichtlich der Größe und des Materials der Schmiedestücke. Neben allgemeinen Metallwerkstoffen können auch hochlegierte Stähle, Nickel-Chrom-Legierungen usw. im Gesenk geschmiedet werden, da das multidirektionale Gesenkschmieden die Plastizität des Materials verbessern kann. Das Gesenkschmieden in mehreren Richtungen hat auch einige Nachteile. Erstens muss der Rohling eine hohe Scherqualität aufweisen, und die Größe und das Gewicht des Rohlings müssen präzise sein; zweitens sollte nach dem Erhitzen des Rohlings Oxidationszunder so weit wie möglich vermieden werden, was eine geringere oder keine Oxidationserwärmung des Rohlings oder die Einrichtung einer Vorrichtung zur Entfernung von Oxidationszunder erfordert; außerdem müssen starre, hochpräzise Spezialgeräte verwendet oder spezielle Gesenkschmiedevorrichtungen an allgemeinen Geräten angebracht werden. |

VIII. Kurbelwellenbiege-Stauch-Schmiedeverfahren (Vollfaserschmieden)

Das Biegestauchschmieden von Kurbelwellen ist ein spezielles Verfahren für das Serienschmieden von großen Kurbelwellen, die auf einer speziellen hydraulischen Presse oder auf einer allgemeinen hydraulischen Presse oder Kurbelwellenpresse mit einer speziellen Vorrichtung (Form) geschmiedet werden können.

Das Wesen und die Methode des Kurbelwellenbiege-Stauchschmiedens sind in Tabelle 30 dargestellt.

Tabelle 30 Das Wesen und die Methode der Kurbelwelle Biegen Stauchen Schmieden

| Artikel | Beschreibung | |

| Das Wesen des Prozesses | Dabei werden die Formeigenschaften der Kurbelwelle selbst genutzt, indem jede Biegung in der Form durch das Biegestauchverfahren geschmiedet wird. Im Vergleich zu frei geschmiedeten Kurbelwellen können sich die Metallfasern bei der Herstellung von Kurbelwellen im Stauchverfahren kontinuierlich entlang der Außenseite des Schmiedeteils verteilen, wobei die Mittellinie des Knüppels und die Achse der Kurbelwelle im Wesentlichen übereinstimmen. Nach der Bearbeitung werden die Metallfasern nicht angeschnitten, und Defekte wie Seigerungen und Einschlüsse im Kern des Knüppels werden nicht sichtbar. Außerdem können feinere Knüppel verwendet werden, was die mechanischen Eigenschaften der Kurbelwelle verbessert. Außerdem wird die Bearbeitungszugabe erheblich reduziert, was zu einer Einsparung von etwa 34% Metall und einer Verkürzung der Bearbeitungszeit um 28% führt und die Vorteile von weniger Defekten, höherer Produktivität und geringerer Arbeitsintensität mit sich bringt. | |

| Prozess-Methode | RR-Stauchverfahren | Das RR-Stauchverfahren ist ein in den 1940er Jahren in Frankreich entwickeltes Kurbelwellen-Biege-Stauchverfahren, dessen Funktionsprinzip in Abbildung 1 dargestellt ist. Es verwendet einen gleitenden Matrizenrahmen mit einer geneigten Oberfläche, um die Presskraft der Schmiedepresse in eine horizontale Stauchkraft umzuwandeln, die während des Stauchvorgangs konstant bleibt und etwa das 0,4-fache der Tonnage der Presse beträgt. Abbildung 1: Funktionsschema des RR-Kurbelwellenbiege-Stauchgeräts 1-Oberer Matrizenrahmen 2-Spannzylinder (vier) 3-Positionier-Spannmodul 4-Gleitmatrizenrahmen (links, rechts je einer) 5-Unterer Stempel 6-Auswerferzylinder 7-Vorschub 8-Grundplatte 9-Seitenzylinder (zwei) 10-Spannmodul 11-Oberer Stempel Beim Schmieden der Kurbelwelle wird der Stahlblock zunächst zu einem Rundstab geschmiedet, abgekühlt und dann werden Teile herausgedreht, die dem Hauptwellenhals und dem Kurbelzapfen der Kurbelwelle entsprechen und eine abgestufte Welle bilden. Die Tiefe der Stufe beträgt in der Regel 10 bis 15 mm, und die Menge des Metalls im Kurbelarm wird durch Berechnung bestimmt. Dann wird das Metall, das zu zwei Kurbelarmen geformt werden soll, in einem lokalen Heizofen erhitzt. Nachdem der Rohling in die Form gelegt wurde, werden der obere Stempel 11 und der untere Stempel 5 geschlossen. Zu diesem Zeitpunkt klemmen die Module 3 und 10 den Hals der Hauptwelle ein, und die Ober- und Unterstempel klemmen auch den Kurbelzapfen fest ein, um zu verhindern, dass er sich durch das Stauchen des Arms verdickt (der erste Schritt des Umformschmiedens). Bewegen Sie den linken und rechten Gesenkrahmen 4 zum Vorstauchen (der zweite Schritt des Umformschmiedens). Nach einer gewissen Vorverformung beginnen Sie mit dem Stauchen, während Sie die oberen und unteren Stempel drücken und den Kurbelzapfen um einen halben Kurbelwellenhub aus seiner ursprünglichen Position verschieben, und der Kurbelarm wird ebenfalls im Modul geformt (dritter Schritt des Schmiedens). Das Stauchen der Kurbelwelle um eine Biegung ist abgeschlossen. Zum Schluss werden die obere und die untere Form geöffnet und der umgeformte Schmiederohling einer Biegung entnommen, dann wird die nächste Biegung erhitzt. Auch der Flansch am Ende der Kurbelwelle kann mit dieser Vorrichtung gestaucht werden. Beim Stauchen der zweiten Biegung und der folgenden Biegungen wird die vorherige Biegung in der Positionierform positioniert, so dass eine Biegung (oder ein Flansch) nach der anderen geformt wird und die gesamte Kurbelwelle geschmiedet werden kann. |