1. Techniken des Schneidens und Durchstechens

Jedes thermische Schneidverfahren erfordert in der Regel die Schaffung eines kleinen Lochs im Material, mit Ausnahme einiger weniger Fälle, in denen der Prozess an der Kante des Blechs beginnen kann.

Früher wurde bei Laser-Stanzmaschinen-Kombinationen zunächst mit einer Stanze ein Loch erzeugt, und anschließend wurde von diesem kleinen Loch aus mit dem Laser geschnitten. Bei Laserschneidmaschinen ohne Stanzvorrichtung gibt es zwei grundlegende Methoden des Lochstechens:

Explosions-Piercing - Durch die kontinuierliche Laserbestrahlung bildet sich in der Mitte des Materials eine Grube, und ein zum Laserstrahl koaxialer Sauerstoffstrom entfernt das geschmolzene Material rasch, so dass ein Loch entsteht.

Im Allgemeinen steht die Lochgröße im Verhältnis zur Blechdicke, wobei der durchschnittliche Durchstoßdurchmesser die Hälfte der Dicke beträgt.

So entstehen beim Blaslochstechen größere, nicht kreisförmige Löcher in dickeren Blechen, die für Teile, die eine hohe Präzision erfordern, ungeeignet sind und sich nur für Ausschussmaterial eignen.

Da beim Durchstechen derselbe Sauerstoffdruck wie beim Schneiden verwendet wird, kommt es außerdem zu erheblichen Spritzern.

Puls-Piercing - Ein Pulslaser mit hoher Spitzenleistung schmilzt oder verdampft eine kleine Menge Material. Als Hilfsgas wird häufig Luft oder Stickstoff verwendet, um die Ausdehnung des Lochs aufgrund der exothermen Oxidation zu minimieren, und der Gasdruck ist niedriger als der beim Schneiden verwendete Sauerstoffdruck.

Jeder Pulslaser erzeugt einen kleinen Partikelstrahl, der nach und nach in das Material eindringt, so dass das Durchstechen dicker Bleche einige Sekunden dauern kann. Nach dem Einstechen wird das Hilfsgas sofort durch Sauerstoff zum Schneiden ersetzt.

Dieses Verfahren erzeugt kleinere Löcher und eine bessere Einstechqualität als das Blaslochstechen. Die dafür verwendeten Laser müssen nicht nur eine hohe Ausgangsleistung haben, sondern vor allem auch die zeitlichen und räumlichen Eigenschaften des Strahls müssen optimal sein.

Daher sind typische CO2-Querstromlaser im Allgemeinen ungeeignet für Laserschneiden Anforderungen. Darüber hinaus erfordert das Impulslochstechen ein zuverlässiges Gassteuerungssystem, das die Gasart, die Gasdruckänderungen und die Steuerung der Lochstechzeit verwaltet.

In Fällen, in denen das Impulslochstechen verwendet wird, sollte der Übergang vom Impulslochstechen im Stillstand zum kontinuierlichen Schneiden mit konstanter Geschwindigkeit sorgfältig beachtet werden, um qualitativ hochwertige Schnitte zu erhalten.

Theoretisch können die Schneidbedingungen wie Brennweite, Düsenposition und Gasdruck während der Beschleunigungsphase geändert werden, aber in der Praxis ist der Zeitrahmen zu kurz, um diese Änderungen zu realisieren.

In der industriellen Produktion ist die Anpassung der durchschnittlichen Laserleistung ein realistischerer Ansatz, insbesondere durch Änderung der Pulsbreite, Änderung der Pulsfrequenz oder gleichzeitige Anpassung von Pulsbreite und Frequenz. Praktische Ergebnisse zeigen, dass die dritte Methode das beste Ergebnis liefert.

2. Analyse der Verformung beim Schneiden kleiner Löcher (Durchmesser kleiner als die Blechdicke)

Dies ist darauf zurückzuführen, dass die Werkzeugmaschine (insbesondere Hochleistungslaserschneider) bei der Bearbeitung kleiner Löcher keine Strahlperforation, sondern eine pulsierende Einstechmethode (Soft Punch) verwendet.

Dies führt zu einer zu hohen Konzentration der Laserenergie in einem kleinen Bereich, wodurch der nicht zu bearbeitende Bereich verbrannt und verformt wird und die Qualität der Arbeit beeinträchtigt wird. In diesen Fällen sollten wir das Bearbeitungsprogramm von pulsierendem Einstechen (weicher Einstich) auf Strahlperforation (normaler Einstich) ändern, um das Problem zu beheben.

Bei Laserschneidern mit geringerer Leistung hingegen ist es am besten, das pulsierende Einstechverfahren zu verwenden, um eine bessere Oberflächenglätte bei der Bearbeitung kleiner Löcher zu erzielen.

3. Lösungen für Grate in Werkstücken beim Schneiden von kohlenstoffarmem Stahl mit dem Laser

Basierend auf den Arbeits- und Gestaltungsprinzipien von CO2-LaserschneidenWir haben die folgenden Hauptgründe analysiert, die zur Bildung von Graten an den Werkstücken beitragen:

- Falsche Positionierung des Laserfokus nach oben und unten, so dass ein Test der Fokusposition und eine Einstellung entsprechend dem Fokus-Offset erforderlich sind;

- Unzureichende Laserausgangsleistung, die eine Überprüfung der Leistung des Lasergenerators und, falls normal, die Beobachtung und Einstellung der korrekten Ausgangswerte an der Laserkontrolltaste erfordert;

- Die Geschwindigkeit der Schneideanlage ist zu langsam, was eine Erhöhung der Anlagengeschwindigkeit während der Betriebskontrolle erfordert;

- Unzureichende Reinheit des Schneidgases, was die Bereitstellung von hochwertigem Schneidgas erfordert;

- Fokusversatz des Lasers, der einen Test der Fokusposition und eine Anpassung auf der Grundlage des Fokusversatzes erfordert;

- Instabilität der Werkzeugmaschine aufgrund längerer Laufzeit; in diesem Fall ist ein Abschalten und Neustart erforderlich.

4. Analyse der Gratbildung beim Laser Schneiden von rostfreiem Stahl und Aluminium-Zink-beschichtete Bleche

Das Auftreten der oben genannten Situation ist in erster Linie auf Faktoren zurückzuführen, die zur Gratbildung beim Schneiden von kohlenstoffarmem Stahl führen.

Eine einfache Erhöhung der Schnittgeschwindigkeit ist keine Lösung, da sie manchmal zu einer unvollständigen Durchdringung des Blechs führt, was besonders bei der Verarbeitung von mit Aluminium-Zink beschichteten Blechen auffällt.

An diesem Punkt müssen andere Faktoren im Zusammenhang mit der Werkzeugmaschine berücksichtigt werden, z. B. ob die Düse ausgetauscht werden muss oder ob eine Instabilität in der Schienenbewegung vorliegt.

5. Analyse des unvollständigen Laserschneidens

Die Analyse hat ergeben, dass die folgenden Situationen die Hauptursachen für eine instabile Verarbeitung sind:

- Die gewählte Düse des Laserkopfes passt nicht zur Dicke des zu bearbeitenden Blechs;

- Die Geschwindigkeit der Laserschneidanlage ist zu hoch, so dass die Geschwindigkeit der Anlage durch die Betriebssteuerung reduziert werden muss.

Außerdem ist es wichtig zu wissen, dass das L3030 Laserschneidmaschine Schneidet man Kohlenstoffstahlbleche über 5 mm, muss eine Laserlinse mit 7,5″ Brennweite ersetzt werden.

6. Lösung für abnormale Funken beim Schneiden von kohlenstoffarmem Stahl

Diese Situation kann sich auf die Glattheit der Schnittfläche und die Bearbeitungsqualität der Teile auswirken.

In diesem Fall, wenn alle anderen Parameter normal sind, sollte folgendes beachtet werden: die Abnutzung der Düse des Laserkopfes (NOZZEL) - die Düse sollte rechtzeitig ausgetauscht werden.

Wenn eine neue Düse nicht ersetzt werden kann, sollte der Druck des Schneidarbeitsgases erhöht werden; die Gewinde an der Verbindung von Düse und Laserkopf sind locker.

Das Schneiden sollte sofort unterbrochen, der Verbindungsstatus des Laserkopfes überprüft und die Gewinde wieder ordnungsgemäß eingerastet werden.

7. Auswahl der Einstichstellen bei der Laserschneidbearbeitung

Das Funktionsprinzip des Laserstrahls bei der Laserschneidbearbeitung ist wie folgt: Dabei bildet sich nach kontinuierlicher Laserbestrahlung eine Vertiefung in der Mitte des Materials. Diese Grube wird dann durch einen koaxialen Arbeitsluftstrom schnell abgetragen, wodurch ein Loch im Material entsteht.

Dieses Loch ist vergleichbar mit dem Einfädelloch beim Drahtschneiden, wo der Laserstrahl seinen Konturschnitt beginnt.

Typischerweise steht die Bahnrichtung des fliegenden Laserstrahls senkrecht zur Tangentenrichtung der Schnittkontur des bearbeiteten Teils.

Von dem Moment an, in dem der Laserstrahl das Stahlblech zu durchdringen beginnt, bis er in den Konturschnitt des Werkstücks eintritt, kommt es daher zu einer signifikanten Änderung der Schnittgeschwindigkeit in Vektorrichtung - eine 90°-Drehung.

Die Richtung ändert sich von der Senkrechten zur Tangente der Schneidkontur zur Deckung mit dieser, d.h. ein Winkel von 0° zur Konturtangente. Diese rasche Änderung der Vektorrichtung des Laserstrahls in kurzer Zeit führt zu einer recht rauen Schnittfläche auf dem bearbeiteten Material.

Daher muss dieser Aspekt bei der Bearbeitung von Teilen durch Laserschneiden berücksichtigt werden.

Wenn die Konstruktion keine Anforderungen an die Rauheit der Schnittfläche stellt, sind im Allgemeinen keine manuellen Anpassungen während der Programmierung des Laserschneidens erforderlich. Die Steuerungssoftware kann automatisch Einstechpunkte erzeugen.

Erfordert die Konstruktion jedoch einen höheren Grad an Rauheit für die Schnittfläche des bearbeiteten Teils, muss dieses Problem angegangen werden.

In der Regel muss die Ausgangsposition des Laserstrahls bei der Programmierung des Laserschneidverfahrens manuell angepasst werden, d. h. die Einstechpunkte müssen manuell gesteuert werden.

Die ursprünglich erzeugten Einstechpunkte im Laserprogramm müssen an eine sinnvolle Position verschoben werden, um die Anforderungen an die Oberflächengenauigkeit des bearbeiteten Teils zu erfüllen.

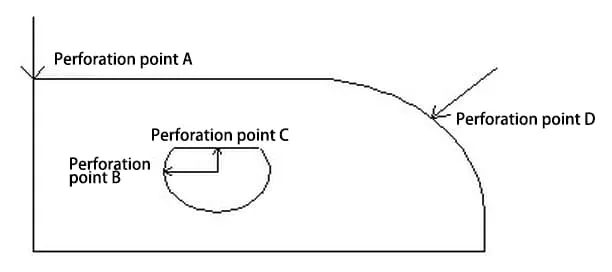

Wie in Abbildung 1 dargestellt, sollten die Startpunkte (Einstechpunkte) für das Laserschneidprogramm bei A und C und nicht bei B und D gesetzt werden, wenn für dieses Bauteil eine Präzision im Bogen erforderlich ist. Wenn jedoch die Präzision nur für die geraden Kanten erforderlich ist, sollten die Startpunkte für das Laserschneidprogramm bei B und D und nicht bei A und C gesetzt werden.

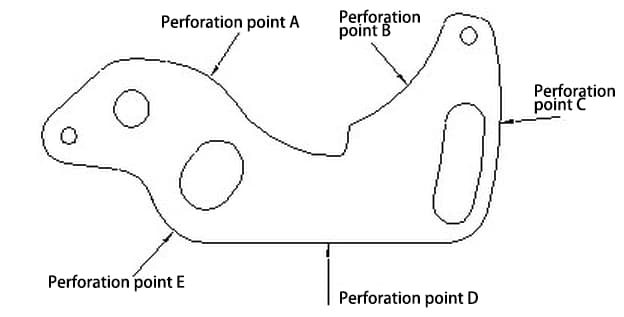

Wie in Abbildung 2 dargestellt, kann der Startpunkt (Einstechpunkt) des Laserschneidprogramms nur an Punkt D gesetzt werden, wenn die Konstruktion dieses Bauteils eine präzise Bogenführung erfordert.

Erfordert das Teil jedoch nur Präzision an den geraden Kanten, können wir bei der Erstellung des Laserschneidprogramms einen anderen Punkt als D als Startpunkt (Einstechpunkt) wählen.

Laserschneiden von Blechteile ist eine fortschrittliche Fertigungstechnik. Sie verkürzt nicht nur den Entwicklungszyklus und die Kosten des Formenbaus erheblich, sondern verbessert auch die Qualität und die Produktionseffizienz und erleichtert die technische und ausrüstungstechnische Innovation in der Fertigungsindustrie.

Für die praktische Anwendung ist es wichtig, dass wir kontinuierlich Erfahrungen sammeln, unser Verständnis vertiefen und üben. Auf diese Weise kann diese neue Technologie den ihr gebührenden Beitrag zur Steigerung unserer Produktivität leisten.