I. Auswahl des Fundaments für Rundschleifmaschinen

Schleifmaschinen sind Präzisionswerkzeugmaschinen, und die Auswahl und Konstruktion des Fundaments haben einen erheblichen Einfluss auf die Schleifleistung der Maschine.

1. Grundsätze für die Auswahl der Stiftung

Bei der Wahl des Standorts für das Schleifmaschinenfundament sind neben der Zweckmäßigkeit des Prozessablaufs und der rationellen Gestaltung des Werkstattlayouts auch die folgenden Grundsätze zu beachten:

1) Es sollten keine vibrierenden Maschinen in der Nähe der Werkzeugmaschine installiert werden, vor allem nicht in der Nähe von Geräten mit starken Stößen, wie Schmiede-, Scheren- und Hobelmaschinen (wenn es aus besonderen Gründen nicht möglich ist, weit von Vibrationsquellen entfernt zu sein, sollten Kohlenschlacke, Korkplatten usw. zur Isolierung um das Fundament herum verwendet werden, wobei die Dicke der Isolationsschicht im Allgemeinen nicht weniger als 150 mm betragen sollte).

2) Die Werkzeugmaschine sollte nicht dem direkten Sonnenlicht ausgesetzt werden, um den Einfluss verschiedener Strahlungswärmequellen zu vermeiden.

3) Die Werkzeugmaschine sollte auf einem ebenen und soliden Fundament aufgestellt werden. Wenn der Werkstattboden fest ist und von Präzisionswerkzeugmaschinen umgeben ist, ist ein separates Fundament möglicherweise nicht erforderlich.

4) Bei der Bestimmung der Fundamentabmessungen sind zusätzlich zu den im Handbuch angegebenen spezifischen Abmessungen die maximalen Verstellmaße der beweglichen Teile der Werkzeugmaschine (einschließlich der Öffnungsmaße der verschiedenen Türen und Abdeckungen, der Bereich der Schneidflüssigkeit Tankbewegung), die Platzierung von Zubehör und Werkstücken sowie der Platz für die Wartung der Werkzeugmaschine sollten berücksichtigt werden.

Bei der Auswahl von Fundamenten für Hochpräzisions-Rundschleifmaschinen sollten neben der Einhaltung der oben genannten Grundsätze weitere aktive Antivibrationsmaßnahmen ergriffen und die Anforderungen an konstante Temperatur und Sauberkeit der Umgebung erfüllt werden.

2. Konstruktion des Fundaments

Beim Bau eines separaten Fundaments wird dieses aus Integralbeton hergestellt (die Festigkeitsklasse des Zements sollte nicht niedriger als 42,5 sein).

Die auf der Fundamentzeichnung im Handbuch angegebene Tiefe ist der Mindestwert für normale feste Bodenverhältnisse. Bei relativ lockerem Boden sollte die Fundamenttiefe entsprechend erhöht werden. Insbesondere in Fällen, in denen der Baugrund aus Sand, Flussmoor oder neu aufgefülltem Boden besteht, sollten Pfahlgründungen hinzugefügt und mit Steinen aufgefüllt werden. Nach der Aushärtungszeit des Fundaments sollte ein Gewicht, das der doppelten Masse der Werkzeugmaschine entspricht, gleichmäßig auf das Fundament gepresst werden (mindestens sieben Tage lang), um seine Drucksetzung und Neigung zu stabilisieren, bevor mit dem Bau des Werkzeugmaschinenfundaments begonnen wird.

Für die Verlegung von Kabeln im Fundament wird empfohlen, verzinkte Stahlrohre mit besserer Korrosionsbeständigkeit zu verwenden. Das obere Ende des Rohrs sollte etwa 100 mm über der Oberfläche des Fundaments liegen, während das untere Ende in das Fundament eingegraben wird.

Wenn die Werkzeugmaschine noch mit Ankerbolzen befestigt werden muss, sollten Injektionslöcher vorgesehen werden. Das Verpressen kann während der Installation der Maschine erfolgen. Das Fundament sollte nach dem Gießen 28 Tage lang aushärten und in der ersten Woche durch häufiges Gießen feucht gehalten werden.

Bei Bauarbeiten im Winter ist die Aushärtezeit entsprechend zu verlängern und es sind Frostschutzmaßnahmen zu ergreifen (die Werkzeugmaschine darf während der Aushärtezeit nicht aufgestellt werden). Bei Werkzeugmaschinen, die mit Ankerbolzen befestigt sind, werden nach der Grobnivellierung die reservierten Ankerbolzen-Vergusslöcher mit Zementmörtel 1:3 gefüllt. Nach drei bis sieben Tagen erfolgt die Feinjustierung des Aufstellungsniveaus und das Nachziehen der Ankerbolzen.

Bei Werkzeugmaschinen mit größeren Betten ist es zulässig, den Spalt zwischen den Unterlegplatten und dem Fundament nicht vollständig mit Zementmörtel auszufüllen, aber der Rand des Bettes muss dennoch mit Holzbrettern oder Zementfüllern blockiert werden, um eine unbeabsichtigte Bewegung der Unterlegplatten zu verhindern.

II. Installationsmethoden für Rundschleifmaschinen

1. Anziehen der Ankerbolzen

Generell gilt, dass aufgrund der geringen Schleifkraft und der geringen Vibration während des SchleifprozessDas Bett muss nach dem Aufsetzen auf das Fundament nicht mit Ankerbolzen befestigt werden.

Bei einigen besonders langen Betten, bei Betten, die aus mehreren Teilen bestehen, oder bei großen Schleifmaschinen, die beim Schleifen von diskontinuierlichen Oberflächen leicht Vibrationen erzeugen und die Präzision der Maschine beeinträchtigen, müssen die Ankerschrauben jedoch angezogen werden. In diesem Fall sollten die folgenden Anforderungen erfüllt werden:

1) Bevor Sie die Ankerschrauben anziehen, stellen Sie das Bett gemäß den Spezifikationen ein oder überprüfen Sie, ob die Präzision der Maschine den Normen entspricht und führen Sie die tatsächlichen Messungen durch.

2) Nach dem gleichmäßigen Anziehen der Ankerschrauben überprüfen Sie die tatsächlichen Messergebnisse der Maschine oder verschiedener Präzisionsgeräte, die so weit wie möglich mit den vorherigen tatsächlichen Messaufzeichnungen übereinstimmen sollten (selbst bei langen Betten, die aus mehreren Abschnitten bestehen, sollte die Verformung so gering wie möglich sein).

3) Nach dem Gebrauch oder der Durchführung von Betriebs- und Belastungstests sollten die Betthöhe oder verschiedene Präzisionsmessungen noch den Normen entsprechen, bevor die Ankerschrauben gelöst werden.

4) Sobald es notwendig ist, die Ankerschrauben zu lösen, ist es zulässig, die Maschinenpräzision durch eine normale Anpassung des Installationsniveaus den Normen anzupassen.

2. Verwendung von Unterlegscheiben

(1) Arten von Unterlegscheiben

Unterlegscheiben sind häufig verwendete Werkzeuge zum Einstellen der Installationsebene von Werkzeugmaschinen und können auch zum Einstellen der Maschinengenauigkeit verwendet werden. Sie werden während des Einsatzes zwischen der Unterseite der Werkzeugmaschine und dem Fundament angebracht.

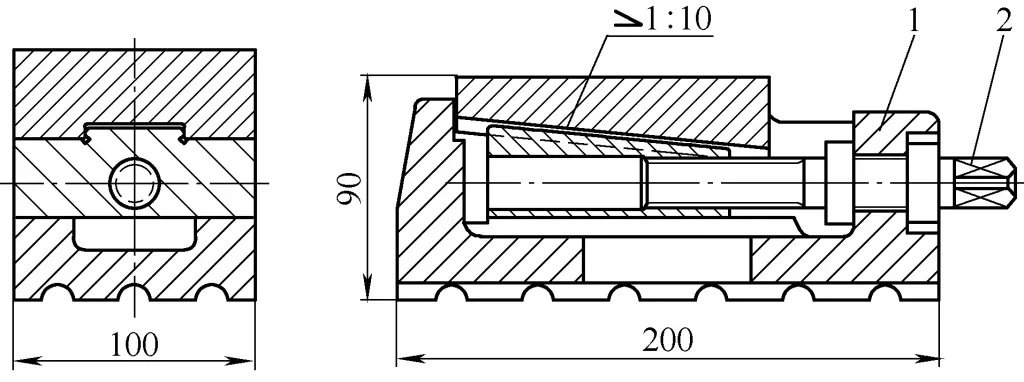

Abbildung 1 zeigt eine geneigte, bewegliche Unterlegplatte, die für Werkzeugmaschinen mit einem Gewicht von höchstens 20 t geeignet ist. Diese Art von Unterlegscheibe hat viele halbkreisförmige Längs- und Quernuten auf der Unterseite der Grundplatte 1, die eine Bewegung verhindern können. Bei der Einstellung werden die Einstellschraube 2 und eine im Verhältnis 1:10 geneigte Fläche verwendet, um die Werkzeugmaschine anzuheben oder abzusenken.

1-Basis

2-Justierschraube

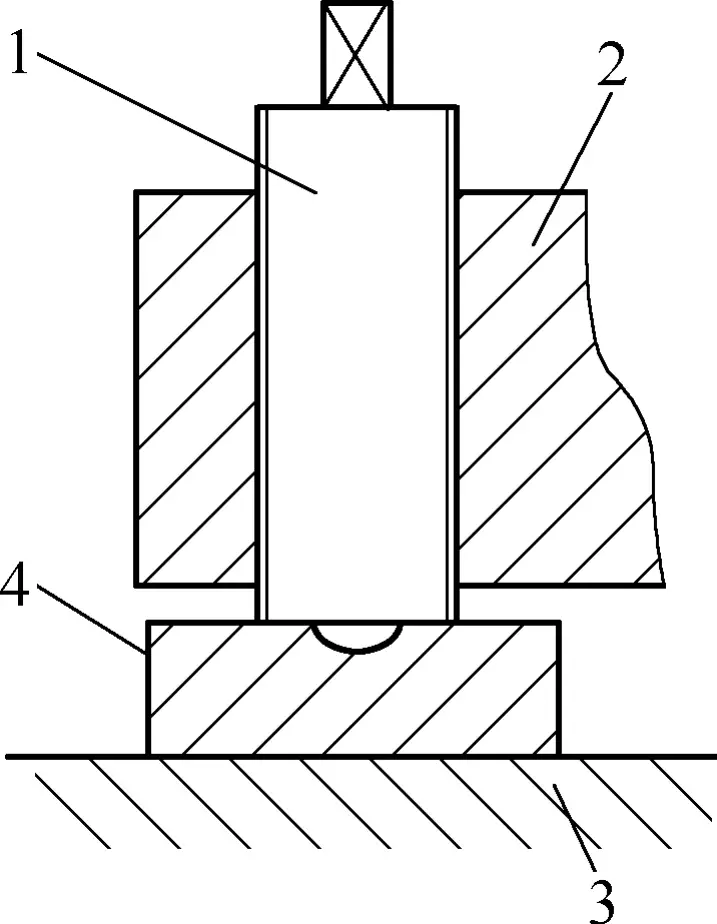

Abbildung 2 zeigt eine Säulenunterlegscheibe mit Schraubverschluss, die für kleine und hochpräzise Schleifmaschinen geeignet ist. Diese Art von Unterlegscheibe hat eine einfache Struktur, wobei das untere Ende der Schraube 1 eine halbkugelförmige Vertiefung in der Unterlegscheibe 4 bildet. Mit der Stellschraube 1 kann das Bett angehoben oder abgesenkt werden.

1-Schraube

2-Bett

3-Fundament

4-Zahnscheibe

Es ist zu beachten, dass bei der Verwendung von Unterlegscheiben die Methode des direkten Einschlagens von schrägen Keilen zur Anpassung der Installation nicht angewendet werden sollte.

(2) Auslegung und Einstellung von Unterlegscheiben für Werkzeugmaschinen

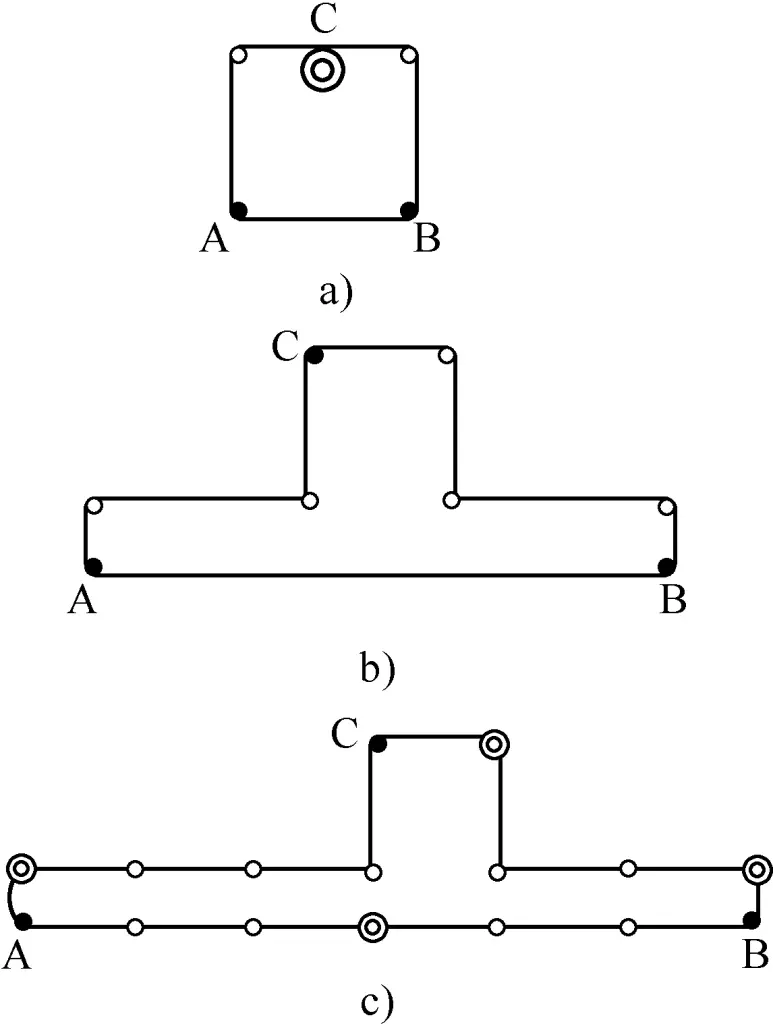

Im Allgemeinen werden die Unterlegscheiben für Werkzeugmaschinen in Hauptunterlegscheiben (in Abbildung 3 durch das Symbol ● gekennzeichnet), Hauptunterlegscheiben (in der Abbildung durch das Symbol ◎ gekennzeichnet) und Hilfsunterlegscheiben (in der Abbildung durch das Symbol ○ gekennzeichnet) unterteilt. Die Positionen der Unterlegscheiben können entsprechend der Fundamentzeichnung im Maschinenhandbuch platziert werden, aber die Platzierung und die Einstellreihenfolge sollten nach der folgenden Methode erfolgen.

1) Vorläufige Einstellung des Installationsniveaus. Im Allgemeinen müssen nur die Hauptunterlegscheiben angebracht werden (die Hauptunterlegscheiben bestehen normalerweise aus drei Teilen).

Bei der Einstellung der Betthöhe werden zunächst die Ausgleichsscheiben A und B eingestellt, die die Längshöhe des Bettes bestimmen, und dann die Ausgleichsscheibe C, die die Querebene des Bettes beeinflusst. Wie in Abbildung 3a gezeigt, wird jedoch bei Betten mit nur vier Unterlegscheiben in der Regel zunächst eine zusätzliche Hauptunterlegscheibe C (in Abbildung 3a durch das ◎-Symbol gekennzeichnet) für die grobe Nivellierung hinzugefügt, dann weitere Unterlegscheiben hinzugefügt und die zusätzliche Hauptunterlegscheibe entfernt, um das Niveau einzustellen.

Beim Nivellieren von gespleißten oder langen Betten müssen zusätzlich zu den drei Hauptunterlegplatten gleichzeitig 3-5 Hilfsunterlegplatten angebracht werden, um eine Verformung des Bettes während des Grobnivellierens zu vermeiden (siehe Abbildung 3c).

2) Bei der präzisen Einstellung des Installationsniveaus sollten die übrigen Hilfsunterlegplatten entsprechend den in der Zeichnung des Maschinenfundaments angegebenen Positionen angebracht werden. Die Einstellung jeder Hilfsunterlegscheibe sollte sicherstellen, dass sie die bereits vorab eingestellten Nivellierwerte der Maschine nicht beeinträchtigt (es ist jedoch zulässig, die verschiedenen Präzisionswerte der Maschinenführungsschienen durch die Platzierung von Hilfsunterlegscheiben einzustellen).

Alle eingestellten Unterlegscheiben für Werkzeugmaschinen sollten sich möglichst nicht von Hand ziehen lassen (Zugkraft von 100-150N).

3. Anpassung der Installationsebene

Das Installationsniveau von Rundschleifmaschinen ist eng mit der geometrischen Präzision und der Schleifleistung der Werkzeugmaschine verbunden.

Eine unsachgemäße Aufstellung der Werkzeugmaschine kann zu einer ungleichmäßigen, langsamen Bewegung des Arbeitstisches führen, und bei Schleifscheibenschlitten mit Rollführungen führt dies häufig zu einer instabilen Schnellpositioniergenauigkeit. Daher muss vor der Messung verschiedener Präzisionsaspekte der Werkzeugmaschine und ihrer Inbetriebnahme zunächst die Installationsebene der Werkzeugmaschine mit Hilfe von Unterlegscheiben angepasst werden.

Es gibt viele Methoden zur Einstellung der Installationsebene, einschließlich der Einstellung auf dem Arbeitstisch oder einer speziellen Brückenplatte, sowie der Einstellung auf den Bettführungsschienen.

(1) Messverfahren für den Querpegel

1) Bei Rundschleifmaschinen mit in der Regel quer verlaufenden Rollführungen müssen die Benutzer den Schleifscheibenschlitten bei der Installation der Werkzeugmaschine anheben, da während der Verpackung und des Transports (bei abgenommenen Rollplatten) Holzbretter auf die Querführungen gelegt werden (beim Anheben des Schlittens ist darauf zu achten, dass die elektrischen Leitungen und die Ölrohre, die ihn mit dem Bett verbinden, abgeklemmt werden, um deren Bruch zu vermeiden). Zu diesem Zeitpunkt werden die Holzbretter auf den Führungsschienen entfernt, und eine Wasserwaage kann in der Mitte der flachen Führungsschiene platziert werden, deren Ablesung die Quermontageebene darstellt.

Um eine genauere Querverlegung zu erhalten, kann die Wasserwaage in der Mitte und an beiden Enden der flachen Führungsschiene platziert werden, wobei der Durchschnitt der Messwerte ermittelt wird.

2) Bei Werkzeugmaschinen, bei denen der Schleifscheibenschlitten nicht angehoben werden muss oder bei denen die Bedingungen ein Anheben des Schleifscheibenschlittens nicht zulassen, kann eine Messvorrichtung auf den Arbeitstisch der Maschine gelegt werden (ein Haarlineal für ebene Arbeitstische, eine spezielle Brückenplatte für geneigte Arbeitstische), wobei eine Wasserwaage quer in der Mitte der Messvorrichtung angebracht wird. Die Ablesung der Wasserwaage abzüglich der Parallelität des Messgeräts selbst und des Arbeitstisches zur Querführungsschiene ist der Fehler der Querführung.

Hinweis: Die Parallelität der Messeinrichtung selbst und des Arbeitstisches zur Querführungsschiene kann ermittelt werden, indem eine Messuhr auf dem Schleifscheibenschlitten befestigt wird, der Schlitten über seinen gesamten Bereich bewegt wird, um die Oberseite der Messeinrichtung zu messen, und die maximale Differenz berechnet wird, die in eine Winkelabweichung umgerechnet wird, die die Parallelität der Messeinrichtung selbst und des Arbeitstisches zur Querführungsschiene darstellt.

(2) Verschiedene Messmethoden für das Längsniveau

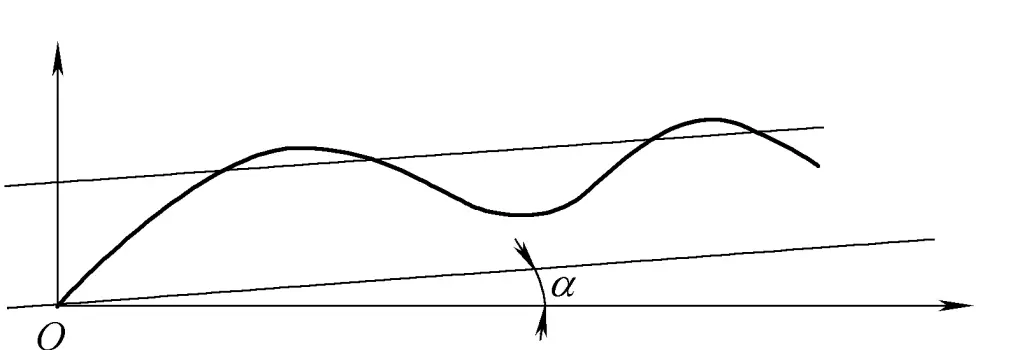

1) In der Produktionsstätte oder bei Anwendern, die über die notwendigen Voraussetzungen verfügen, kann zur genauen Bestimmung der Längseinbauhöhe der Tangens des Winkels α zwischen der Hüllkurve der gemessenen Bewegungskurve der Längsführungsschiene in der vertikalen Ebene und der horizontalen Achsenlinie als Fehler der Längseinbauhöhe verwendet werden (siehe Abbildung 4). Nähere Angaben zur Bewegungskurve und zur Hüllkurve der Führungsschiene finden sich in der späteren Diskussion.

2) Wenn die Genauigkeit der Längsführungsschiene des Bettes als akzeptabel eingestuft wird, kann die Wasserwaage direkt auf die flache Führungsschiene gelegt werden, um den Wert für die Längseinbauhöhe zu erhalten.

① Bei kürzeren Betten kann die Wasserwaage direkt in der Mitte der flachen Führungsschiene platziert werden, und ihre Ablesung ist die Längseinbauebene.

② Bei Betten allgemeiner Länge kann die Wasserwaage an beiden Enden der flachen Führungsschiene angesetzt werden, und der Durchschnitt der algebraischen Summe der beiden Ablesungen ist die Längshöhe der Installation.

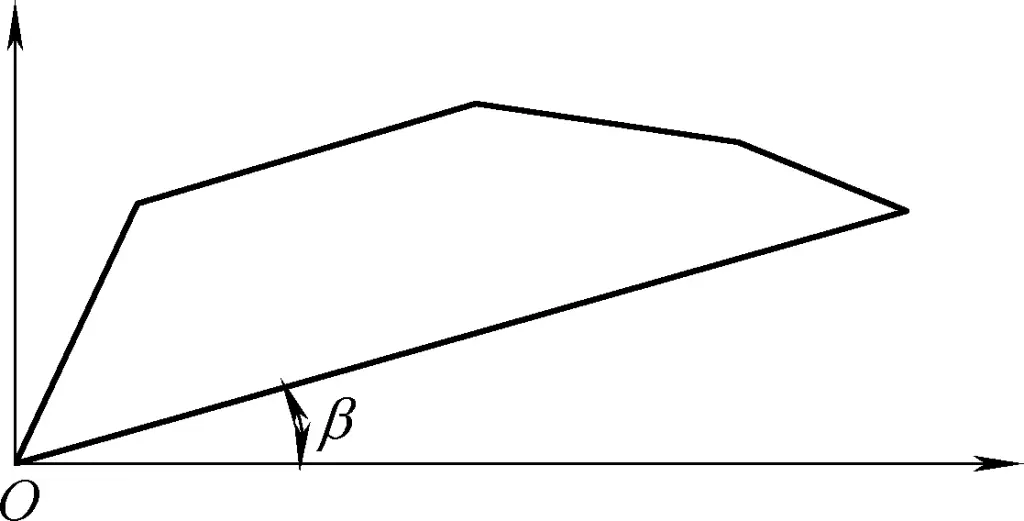

③ Bei längeren Betten (Länge > 3 m) kann die Wasserwaage in bestimmten Messintervallen auf die flache Führungsschiene gelegt werden, und der Durchschnitt der algebraischen Summe der einzelnen Ablesungen ist die Längseinbauhöhe. Alternativ kann eine grafische Methode verwendet werden, bei der der Tangens des Winkels β zwischen der Linie, die die Ablesungen an beiden Enden verbindet, und der horizontalen Achsenlinie der Fehler der Längseinbauhöhe ist, wie in Abbildung 5 dargestellt.

3) In Fällen, in denen das Anheben unpraktisch ist, können die Benutzer auch die Schutzvorrichtungen an beiden Enden des Arbeitstisches entfernen, den Arbeitstisch zum rechten Ende bewegen und die Wasserwaage auf den freiliegenden Teil der linken flachen Führungsschiene legen; dann den Arbeitstisch zum linken Ende bewegen und die Wasserwaage auf den freiliegenden Teil der rechten flachen Führungsschiene legen. Wenn die Bedingungen es zulassen, messen Sie an mehreren Stellen an beiden Enden mit der Wasserwaage, und der Durchschnitt der algebraischen Summe der einzelnen Messwerte ist der Fehler der Längseinbauhöhe.

Bei Schleifmaschinen mit kürzeren Betten oder wenn die Bedingungen ein Anheben des Arbeitstisches nicht zulassen, besteht die einzige Möglichkeit darin, Messinstrumente auf den Arbeitstisch zu legen (ein Lineal für flache Arbeitstische oder eine spezielle Brückenplatte für geneigte Arbeitstische). Eine Wasserwaage wird dann waagerecht in der Mitte des Messgeräts platziert. Der Messwert der Wasserwaage abzüglich der Parallelität des Messgeräts selbst und des Arbeitstisches zu den Querführungsschienen ergibt den horizontalen Querfehler. (Hinweis: Die Methode zur Messung der Parallelität des Messgeräts selbst und des Arbeitstisches zu den Querführungsschienen ist dieselbe wie die für die Messung der Quereinbauebene beschriebene Methode).

Im Allgemeinen werden spezielle Brückenplatten oder gerade Kanten genau und parallel zu den Quer- und Längsführungsschienen der Maschine hergestellt. Aufgrund der unvollkommenen Parallelität bei der Herstellung und der Verformung der Maschine kommt es jedoch immer zu Übertragungsfehlern. Daher sollte diese Methode nur angewendet werden, wenn sie unvermeidlich ist oder wenn die Anforderungen an die Nivellierung nicht hoch sind.

III. Messung der Führungsschienengenauigkeit von Schleifmaschinen

Derzeit werden die Führungsschienen von Schleifmaschinen in Längs- und Querschienen unterteilt. Die Längsführungsschienen beziehen sich auf die Schienen zwischen dem Arbeitstisch und dem Bett, während die Querführungsschienen die Schienen zwischen dem Schleifscheibenwagen und dem unteren Sattel sind.

Da die Geradheit des geschliffenen Werkstücks in direktem Zusammenhang mit der Genauigkeit der Längsführungsschienen steht, kann der Benutzer, abgesehen von der genauen Messung und Einstellung im Werk vor der Montage, im Allgemeinen auch nach den in diesem Kapitel beschriebenen Methoden messen und einstellen, wenn hohe Anforderungen an die Geradheit des Werkstücks gestellt werden oder wenn die Maschine gewartet wird.

1. Messgeräte für Führungsschienen und ihre Verwendung

(1) Arten von Instrumenten

1) Wasserwaage mit quadratischem Rahmen (oder Wasserwaage mit langem Lineal): Quadratische Rahmenlängen gibt es in 200mm, 250mm und 300mm. Es wird empfohlen, eine Wasserwaage mit einer Messgenauigkeit von 0,02 mm/m pro Teilung zu verwenden.

2) Koinzidenz-Wasserwaage: Seine Messgenauigkeit beträgt 0,01mm/m pro Teilung.

3) Autokollimator (optischer Geradheitsprüfer): Seine Messgenauigkeit beträgt 0,005 mm/m pro Teilung.

(2) Einige Kenntnisse über Wasserwaagen

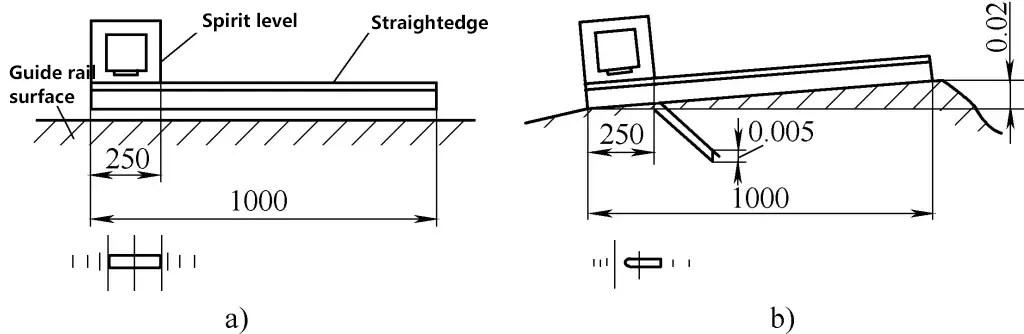

Wie in Abbildung 6a gezeigt, ist die Oberfläche der Führungsschiene von Natur aus eben und gerade, und wenn ein 1 m langes Lineal auf die Oberfläche der Führungsschiene gelegt wird, ist die Wasserwaage auf dem Lineal "0". Wie in Abbildung 6b gezeigt, wird sich die Blase genau um eine Teilung bewegen, wenn das rechte Ende der Führungsschienenoberfläche bei 1000 mm um 0,02 mm ansteigt (nicht gerade ist) und die Messgenauigkeit der Wasserwaage auf der geraden Kante 0,02 mm/m beträgt.

Auf der Grundlage der Trigonometrie lässt sich eindeutig berechnen, dass bei einer Bewegung der Blase um eine Teilung der Anstieg innerhalb der Länge der Wasserwaage (innerhalb einer Länge von 250 mm) 0,005 mm beträgt. Dieses Konzept ist die Grundlage für das Zeichnen der Bewegungskurve der Führungsschiene bei der Messung der Führungsschienengenauigkeit mit einer Wasserwaage.

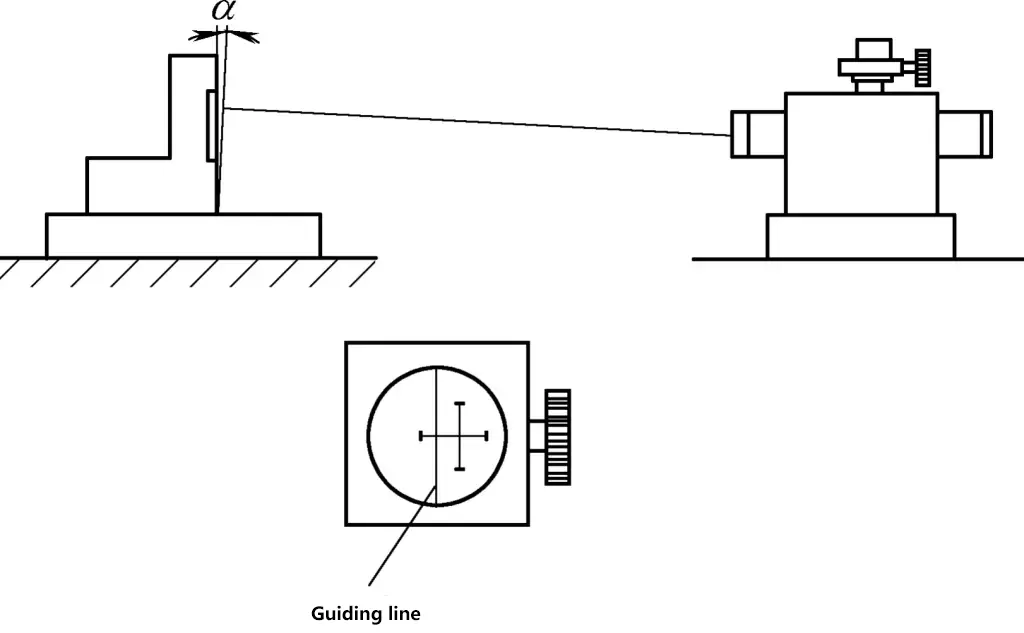

(3) Verwendung des Autokollimators

Das Prinzip des Autokollimators besteht darin, dass von einer Lichtquelle ein paralleler Lichtstrahl mit einem "Kreuz" ausgestrahlt wird. Wenn die Oberfläche des Reflexionsspiegels senkrecht zum parallelen Lichtstrahl steht, fällt die reflektierte "Kreuz"-Projektion mit der Bezugslinie zusammen. Ist die Oberfläche der Führungsschiene nicht gerade, so dass der Spiegel um einen Winkel α geneigt ist, weicht die "Kreuz"-Projektion von der Bezugslinie ab. Durch Drehen des Drehknopfes kann das "Kreuz" so eingestellt werden, dass es mit der Bezugslinie übereinstimmt. Zu diesem Zeitpunkt ist die Änderung der Skalenanzeige am Drehknopf der Fehlerwert.

Im Allgemeinen entspricht 1 Teilung auf der Skala des Autokollimators α=1°. Da tan1°=0,005/1000=0,001/200 ist, bedeutet eine Anzeige von 1 Teilung auf dem Autokollimator bei einer Länge des Messgeräts von 200 mm, dass der Koordinatenfehler der gemessenen Oberfläche 0,001 mm beträgt.

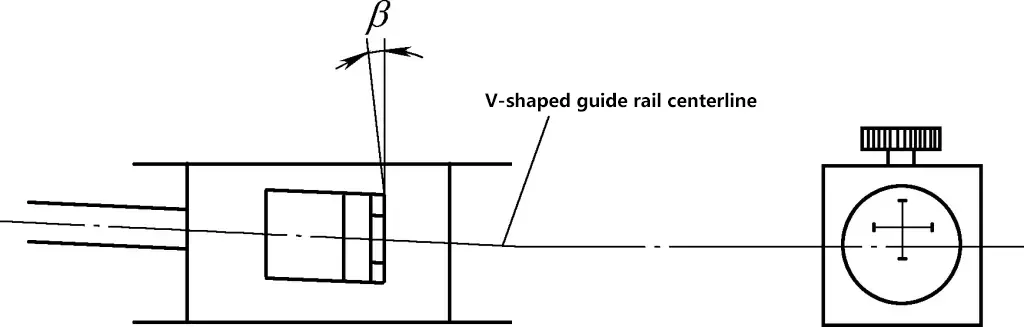

In Abbildung 7 spiegelt der α-Wert den Winkelfehler der Führungsschiene in der vertikalen Ebene wider. Um den Winkelfehlerwert in der horizontalen Ebene zu messen, kann die obere Schraube des Messokulars des Autokollimators gelöst, um 90° gedreht und dann der entsprechende Winkelfehlerwert mit der gleichen Methode abgelesen werden, wie in Abbildung 8 dargestellt.

Zusammenfassend lässt sich sagen, dass für die Messung von Führungsschienenfehlern in der vertikalen Ebene eine Wasserwaage oder ein Autokollimator verwendet werden kann. Für die Messung der Führungsschienenfehlerwerte in der vertikalen Ebene verwenden die meisten Hersteller derzeit einen Autokollimator.

Früher wurden die Fehlerwerte der Führungsschienen in der horizontalen Ebene oft mit Stahldraht und Mikroskopen oder mit geraden Kanten für kurze Betten gemessen, die beide erhebliche Messfehler aufwiesen. Diese Messmethoden sind für Schleifmaschinenbetten nicht zu empfehlen.

2. Einige grundlegende Konzepte der Führungsschienenmessung

1) In Anbetracht der oben beschriebenen Eigenschaften der Messgeräte für die Führungsschienengenauigkeit verwenden die meisten Werkzeugmaschinen derzeit die Methode, die Führungsschienenoberfläche für die Messung waagerecht anzuordnen.

2) Da die Führungsschienen von Werkzeugmaschinen im Allgemeinen aus mehreren zusammengesetzten Ebenen oder gekrümmten Flächen mit parallelen Erzeugenden bestehen, können bei der Messung mit Ausnahme der ebenen und zylindrischen Führungsschienen, die mit Methoden zur Messung der geometrischen Formabweichung von Ebenen oder Zylindern gemessen werden können, die übrigen Formen von Führungsschienen nur mit einer umfassenden Messmethode gemessen werden, bei der die geometrischen Oberflächenfehler der Führungsschiene durch den Fehler der Kurve der Bewegungsbahn (als Bewegungskurve der Führungsschiene bezeichnet) des Messgeräts oder passender Teile auf der Führungsschiene dargestellt werden.

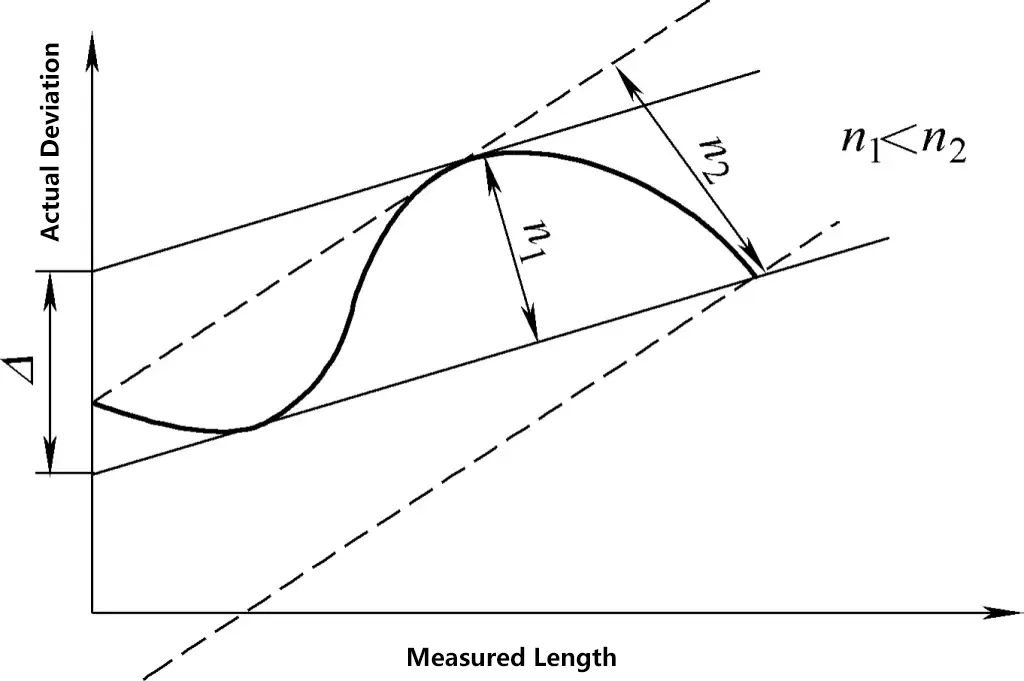

3) Hüllkurve (Tangentiallinie). Zeichnen Sie eine Reihe von parallelen Linien, die den oberen und unteren Teil der Bewegungskurve der Führungsschiene tangieren. Das Paar der parallelen Linien mit dem geringsten Abstand ist die Hüllkurve dieser Bewegungskurve, wie in Abbildung 9n dargestellt 1 .

Beim eigentlichen Zeichnen ist es nicht notwendig, eine Reihe von parallelen Linien zu zeichnen. Zeichnen Sie stattdessen Tangentenlinien durch Punkte auf beiden Seiten der Kurve und bestimmen Sie die maximalen Abstände n₀ und n₁ zwischen jeder Tangente und der Kurve. Die Tangente mit dem kleineren dieser Maximalabstände ist eine der Hüllkurvenlinien.

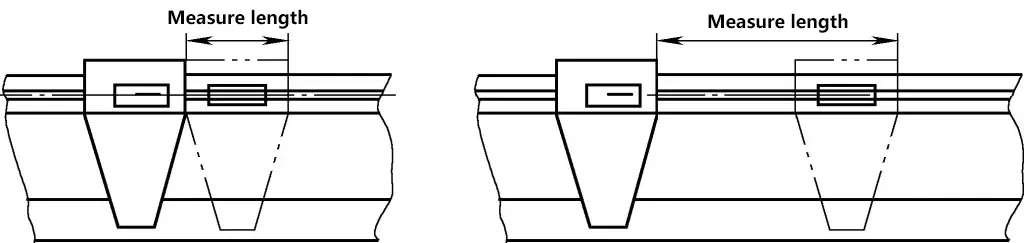

4) Messlänge. Die Messlänge ist die Ordinate der Bewegungskurve der Führungsschiene. Sie ist die angrenzende Strecke, die das Nivellier oder das Messgerät bei der Messung der Bewegungsgenauigkeit der Führungsschiene zurücklegt. Dieser Abstand sollte im Allgemeinen mit der Arbeitslänge des Nivelliers oder des Messgeräts identisch sein. Für eine genaue oder grobe Messung der Bewegungskurve der Führungsschiene kann er jedoch kleiner oder größer als die Arbeitslänge des Nivelliers oder Messgeräts sein, wie in Abbildung 10 dargestellt.

5) Messung des Fehlers der einzelnen Führungsschiene. Um eine möglichst gute Annäherung an die tatsächliche geometrische Oberflächenbeschaffenheit der Führungsschiene zu erreichen und die Messung mit den heute weit verbreiteten Messgeräten zu erleichtern, werden folgende einheitliche Regelungen getroffen:

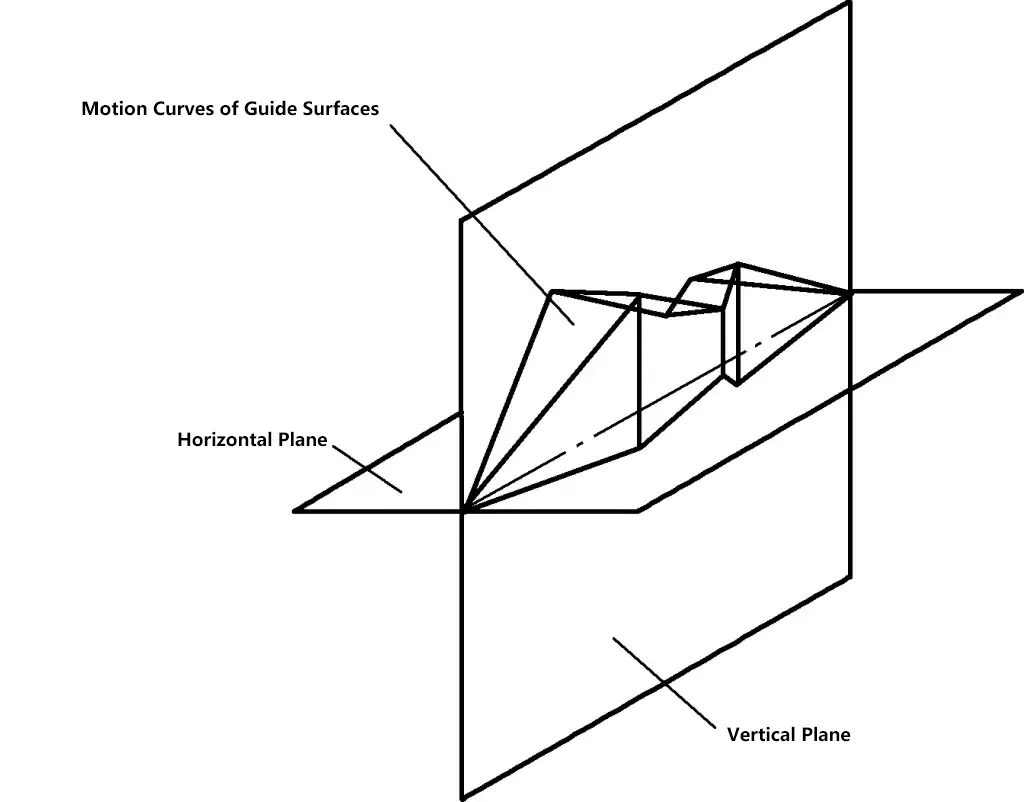

Der Fehler der einzelnen Führungsschiene ist definiert als der Koordinatenwert der Hüllkurve der Bewegungskurve des Messgeräts oder des passenden Teils auf der Führungsschiene entlang der gemessenen Führungsschienenoberfläche, was als Geradheitsfehler der Führungsschiene bezeichnet wird. Da es sich bei der obigen Kurve um eine räumliche Kurve handelt, wird die Kurve zur Vereinfachung der Messung auf zwei orthogonale geometrische Ebenen, die horizontale und die vertikale, projiziert (siehe Abbildung 11). Die Fehler sind die Geradheit der Führungsschiene in der horizontalen Ebene bzw. die Geradheit der Führungsschiene in der vertikalen Ebene.

6) Messung des kombinierten Führungsschienenfehlers. Wenn eine Werkzeugmaschinen-Führungsschiene aus zwei oder mehr einzelnen Führungsschienen besteht, sollte zusätzlich zur Messung der einzelnen Führungsschienen-Fehlerwerte auch der Parallelitäts- (Verdrehungs-) Fehlerwert der Bewegungskurven der beiden Führungsschienen gemessen werden.

7) Umrechnung von Abweichungen. Es gibt zwei Methoden zur Darstellung der Koordinatenwerte von Geradheitsabweichungen der Führungsschiene: lineare Abweichung und Winkelabweichung. In den Normen für die Genauigkeit von Werkzeugmaschinen wird die lineare Abweichung im Allgemeinen als eine Toleranz von 0,02 mm auf einer Länge von 1 m ausgedrückt, während die Winkelabweichung als 0,02/1000 ausgedrückt wird.

Da es sich bei den Ablesungen der verschiedenen Nivelliere und Autokollimatoren um Winkelabweichungen handelt, werden die vertikalen Koordinaten beim Zeichnen von Führungsschienen-Bewegungskurven alle in Winkelabweichungen gemessen. Um die Winkelabweichungswerte der Hüllkurven-Koordinaten (vertikale Koordinaten) der Führungsschienen-Bewegungskurve in lineare Abweichungswerte umzuwandeln, muss die Arbeitslänge des Messgeräts (oder der Lehre) selbst berücksichtigt werden.

Ein Beispiel: Wenn ein Nivellier mit einer Ablesegenauigkeit von 0,02 mm/m und einer Arbeitslänge von 250 mm verwendet wird, um die Bewegungskurve der Führungsschiene in bestimmten Abständen zu zeichnen (unter der Annahme, dass der Wert der Winkelabweichung der vertikalen Koordinate 0,02 mm/1000 m pro Raster beträgt), beträgt der in einen linearen Abweichungswert umgerechnete Wert der Winkelabweichung 250 mm × 0,02/1000 = 0,005 mm pro Raster.

Wenn ein Autokollimator mit einer Ablesegenauigkeit von 0,005 mm/1000 m und einer Arbeitslänge von 200 mm verwendet wird, um die Bewegungskurve der Führungsschiene in bestimmten Intervallen zu zeichnen, beträgt der in einen linearen Abweichungswert umgerechnete Winkelabweichungswert 200 mm × 0,005/1000 = 0,001 mm pro Raster. Daraus ist ersichtlich, dass die Umrechnung der Fehlerwerte der Führungsschiene nur mit der Länge des Messgeräts und nicht mit der Messlänge zusammenhängt.

3. Methoden zur Angabe der Geradheit von Führungsschienen

In den Normen für die Genauigkeit von Schleifmaschinen gibt es mehrere Methoden zur Angabe der Geradheitstoleranz von Führungsschienen.

1) Winkelabweichung pro Längeneinheit (z. B. 0,02 mm Toleranz pro 1 m); lineare Abweichung über die gesamte Länge (z. B. 0,04 mm Toleranz über die gesamte Länge). In dieser Spezifikation wird eine Wasserwaage zur Messung langer Führungsschienen verwendet. Um den Wert der Winkelabweichung pro Längeneinheit zu ermitteln, kann die maximale Differenz der Nivelliermesswerte von zwei beliebigen Intervallabständen genommen werden, die direkt berechnet werden können, ohne eine Kurve zu zeichnen.

Für die lineare Abweichung über die gesamte Länge müssen die Winkelabweichungswerte des Niveaus in bestimmten Messlängenintervallen abgelesen werden, dann wird die Bewegungskurve der Führungsschiene gezeichnet und der Koordinatenwert der Winkelabweichung der Geradheit durch die Methode des Zeichnens von Hüllkurven erhalten, und schließlich wird der Fehlerwert durch Umrechnung der Winkelabweichung in die lineare Abweichung berechnet.

2) Winkelabweichung sowohl für die Einheitslänge als auch für die Gesamtlänge (z. B. 0,03 mm Toleranz pro 1 m, 0,06 mm Toleranz über die gesamte Länge). Für diese Spezifikation ist es im Allgemeinen nicht erforderlich, die Bewegungskurve der Führungsschiene zu zeichnen; die maximale Differenz der Pegelmesswerte über die angegebene Messlänge kann direkt als Fehlerwert genommen werden.

Wenn es Anforderungen für konvexe oder konkave Punkte auf der Führungsschiene gibt, sollte die Bewegungskurve der Führungsschiene gezeichnet werden, um dies zu überprüfen (einige Hersteller zeichnen nicht die Bewegungskurve der Führungsschiene, sondern geben den konvexen oder konkaven Punkt als Grenze an und betrachten ihn als qualifiziert, wenn die auf beiden Seiten der Grenze abgelesenen Werte alle das gleiche positive oder negative Vorzeichen haben).

3) Lineare Abweichung sowohl für die Einheitslänge als auch für die gesamte Länge (z. B. 0,02 mm Toleranz pro 1 m, 0,04 mm Toleranz über die gesamte Länge).

Diese Spezifikation erfordert immer das Zeichnen der Bewegungskurve der Führungsschiene. Für die gesamte Länge wird der Koordinatenwert der Winkelabweichung der Geradheit durch Einzeichnen von Hüllkurven und anschließende Berechnung des Fehlerwerts durch Umrechnung der Winkelabweichung in eine lineare Abweichung ermittelt. Bei Einheitslängen ist es im Allgemeinen nicht erforderlich, Hüllkurven zu zeichnen, sondern es genügt, den Koordinatenwert zwischen den Verbindungslinien der beiden Enden darzustellen.

4. Zeichnung der Bewegungskurven der Führungsschiene

(1) Spezifikation der Messlänge

Da es sich bei der Bewegungskurve einer Führungsschiene um eine kontinuierliche Kurve handelt, sollten die Fehlerwerte theoretisch an jeder Position abgelesen werden, an der sich das Messgerät bewegt, um die Bewegungskurve der Führungsschiene zu zeichnen. In der Praxis hat sich mehrfach gezeigt, dass die Methode des Ablesens in Intervallen einer bestimmten Länge zum Zeichnen der Bewegungskurve praktikabel ist. Zurzeit wird häufig festgelegt, dass das Intervall - die Messlänge - gleich der Arbeitslänge des Messgeräts sein sollte, um die Verwendung gängiger Nivelliere zur Erstellung relativ genauer Kurven für die Führungsschienenbewegung zu ermöglichen.

Die Arbeitslänge des Messgeräts (z. B. wenn die Wasserwaage 250 mm lang ist, sollte die Messlänge 250 mm betragen) kann auch durch Hinzufügen eines Lineals oder durch Verwendung eines speziellen Messgeräts kontrolliert werden. Natürlich sollte die Arbeitslänge des Messgeräts auf der Grundlage der Länge der zu messenden Führungsschiene bestimmt werden (im Allgemeinen wird für Bettlängen ≤3m eine Messlänge von 250mm empfohlen; für Bettlängen >3m wird eine Messlänge von 500mm empfohlen).

Um eine ungefähre oder grobe Kurve der Führungsschienenbewegung zu zeichnen, kann manchmal eine größere Messlänge angegeben werden. Es sollte jedoch beachtet werden, dass der Fehlerwert für die Geradheit der Führungsschiene, der sich aus einer solchen gezeichneten Bewegungskurve ergibt, im Allgemeinen kleiner ist als der Fehlerwert, der anhand der Standardlänge gemessen wurde. Daher sollte der obige Messwert mit einem Umrechnungsfaktor (größer als 1) multipliziert werden, um den Geradheitsfehler der Führungsschiene näherungsweise zu bestimmen (diese Methode wird in der Regel für besonders lange Führungsschienen verwendet).

(2) Grundlegende Methode zum Zeichnen von Leitschienenbewegungskurven

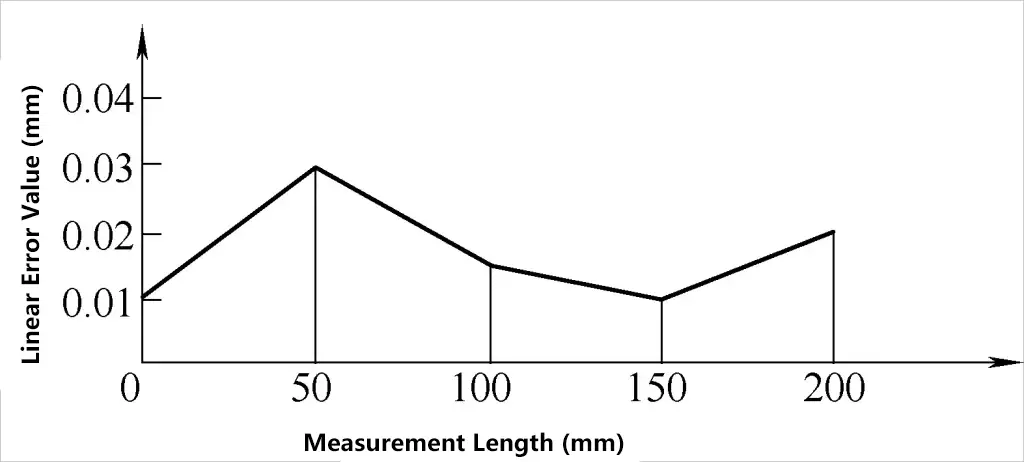

Unter allgemeinen Bedingungen wird die Bewegungskurve eines Objekts gezeichnet, indem die linearen Koordinatenwerte der Fehler eines bestimmten Punktes auf dem Objekt während seiner Bewegung direkt verwendet werden, wie in Abbildung 12 dargestellt.

| Messung Länge/mm | 0 | 50 | 100 | 150 | 200 |

| Linearer Fehlerwert/mm | 0.01 | 0.03 | 0.015 | 0.01 | 0.02 |

Da bei den meisten aktuellen Messungen der Fehler in den Bewegungskurven von Führungsschienen Messgeräte mit Winkelabweichungsanzeigen verwendet werden, ist die Zeichnung ihrer Bewegungskurven etwas speziell und verwendet die Methode der Messwertakkumulation, wie in der nachstehenden Tabelle dargestellt.

Zeichnen der Bewegungskurve der Führungsschiene mit der Methode der Leseakkumulation

| Messung Länge/mm | 0 | 250 | 500 | 750 |

| Winkelfehlerwert/mm | 0 | +0.02/1000 | 0 | -0.04/1000 |

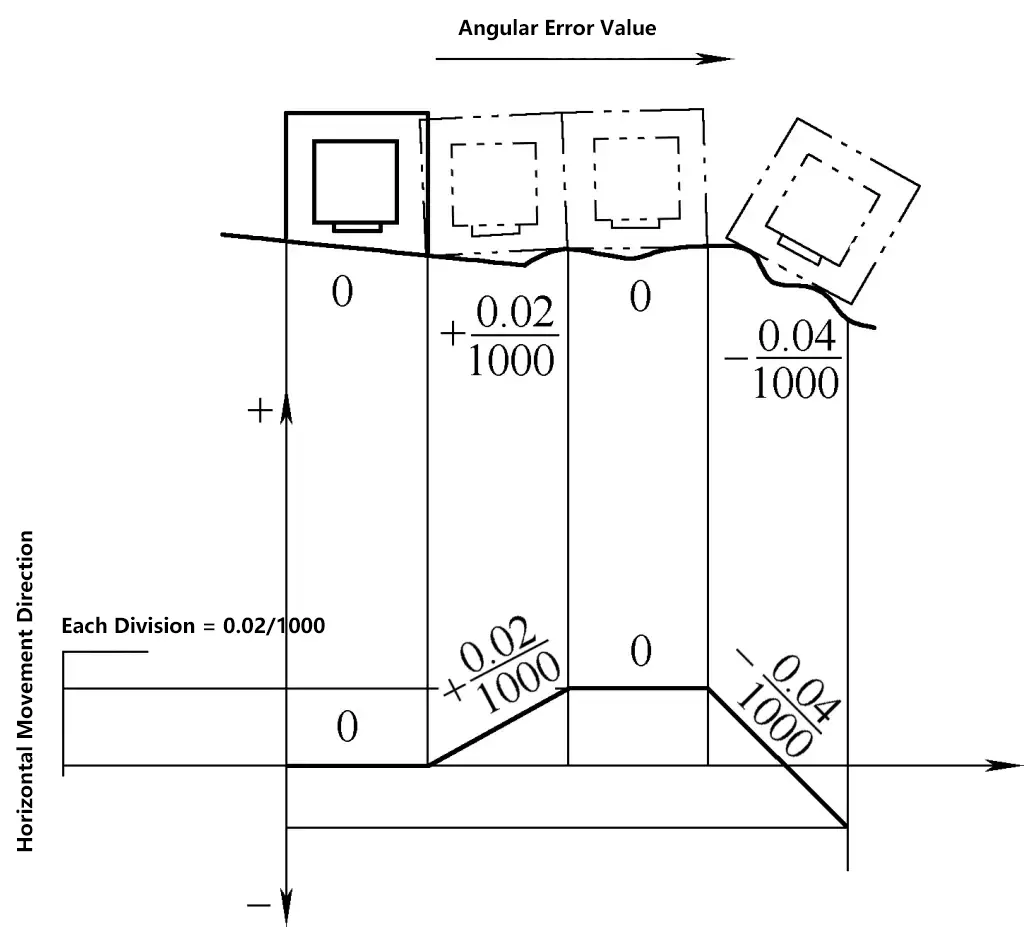

Es sollte klar sein, dass die erste Ablesung die Neigung innerhalb der Messebene dieses Geräts darstellt, die zweite Ablesung die Neigung innerhalb der Messebene des zweiten Segments des Geräts widerspiegelt und so weiter. Wenn die Kurve der Führungsschienenbewegung unter Verwendung von Winkelabweichungswerten gezeichnet wird, muss die vertikale Koordinate daher nur den Winkelabweichungswert angeben, der durch jedes Gitter ohne spezifische Koordinatenwerte dargestellt wird (siehe Abbildung 14).

Da die oben beschriebene Methode zum Zeichnen von Leitschienenbewegungskurven in der Tat durch fortlaufende kleine Segmente von Geraden dargestellt wird, ist die Differenz zwischen jedem benachbarten Geradenpaar der vom Messgerät abgelesene Wert der Winkelabweichung (positive und negative Vorzeichen sollten nach bestimmten Regeln bestimmt werden).

Bei der Messung des Verdrehungsfehlers der Führungsschiene sollte trotz Verwendung einer Wasserwaage (mit der Blasenrichtung der Wasserwaage senkrecht zur Bewegungsrichtung der Lehre) die Verdrehungskurve der Führungsschiene nach der allgemeinen Koordinatenmethode gezeichnet werden.

5. Mehrere Punkte sind zu beachten

1) Bestimmung der positiven und negativen Vorzeichen für Winkelabweichungswerte bei der Messung der Geradheit von Führungsschienen. Wenn die Blase (oder das Fadenkreuz) des Messgeräts einen Fehler anzeigt und die Abweichungsrichtung der Blase (oder des Fadenkreuzes) mit der Bewegungsrichtung des Messgeräts während der Messung übereinstimmt, wird sie als positiv definiert; andernfalls ist sie negativ.

Bei der Messung der Geradheit der Führungsschiene in der horizontalen Ebene basiert die Bestimmung der positiven und negativen Vorzeichen für die Werte der Winkelabweichung auf der Bezugslinie des Autokollimators. Wenn sich das "Kreuz" rechts von der Bezugslinie befindet, ist es positiv, andernfalls ist es negativ.

2) Der an einer bestimmten Messposition abgelesene Abweichungswert spiegelt die Winkelabweichung der Führungsschienenoberfläche über die Arbeitslänge dieses Messgeräts wider. Wenn die Länge der Führungsschiene 1 m beträgt, können nur vier Messwerte ermittelt werden.

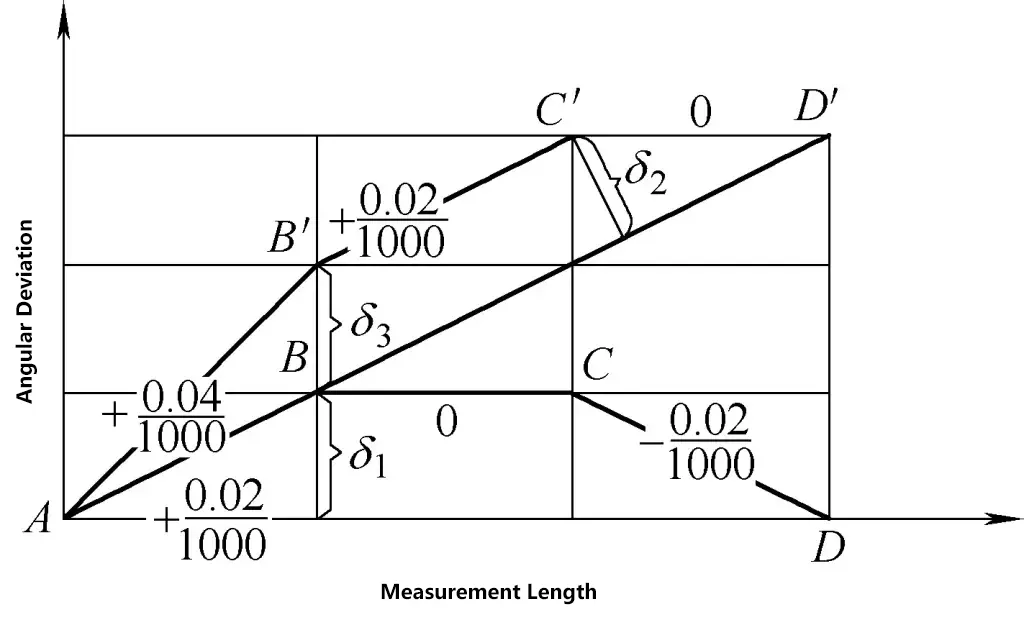

3) Die Geradheitsabweichung der Kurve der Führungsschienenbewegung ist nicht der maximale Abstand zwischen den parallelen Linien des Umschlags, sondern der maximale Koordinatenwert. Aufgrund des eigenen horizontalen Fehlers des Niveaus, des Installationsniveaus der Werkzeugmaschine und des beim Zeichnen verwendeten Maßstabs kommt es zu Schwankungen des linearen Abstands zwischen den beiden parallelen Linien, aber der Koordinatenwert bleibt unverändert.

Wie in Abbildung 15 dargestellt, ist ABCD die gemessene Bewegungskurve der Führungsschiene, wobei die Pegelwerte +0,02/1000, 0, -0,02/1000 sind. Die Geradheitsabweichung dieser Kurve ist δ₀, wobei der Abstand zwischen den parallelen Hüllkurvenlinien mit dem maximalen Koordinatenwert übereinstimmt.

Wenn die Bettführungsschiene horizontal so eingestellt wird, dass sie einen Neigungswinkel hat, so dass die Nivellierwerte +0,04/1000, +0,02/1000, 0 betragen, wird die Kurve AB'C'D'. Die Geradheit dieser Kurve ist δ₀, und der Abstand zwischen den parallelen Hüllkurvenlinien ist δ₁, was sich vom maximalen Koordinatenwert δ₂ unterscheidet (in diesem Fall bleibt der maximale Koordinatenwert unverändert, δ₃ = δ₄, während sich der maximale Abstandswert δ₅ verringert hat).

Aus Abbildung 15 ist ersichtlich, dass der Wert von δ₂ mit zunehmendem Winkel zwischen AD' und der horizontalen Koordinate abnimmt.

6. Beispiele

Ausgehend von der gezeichneten Bewegungskurve der Führungsschiene sind Umrechnungsberechnungen erforderlich, um festzustellen, ob sie die vorgegebenen Toleranzen für verschiedene Geradheitsparameter der Führungsschiene einhält.

Hier zwei Beispiele zur Veranschaulichung:

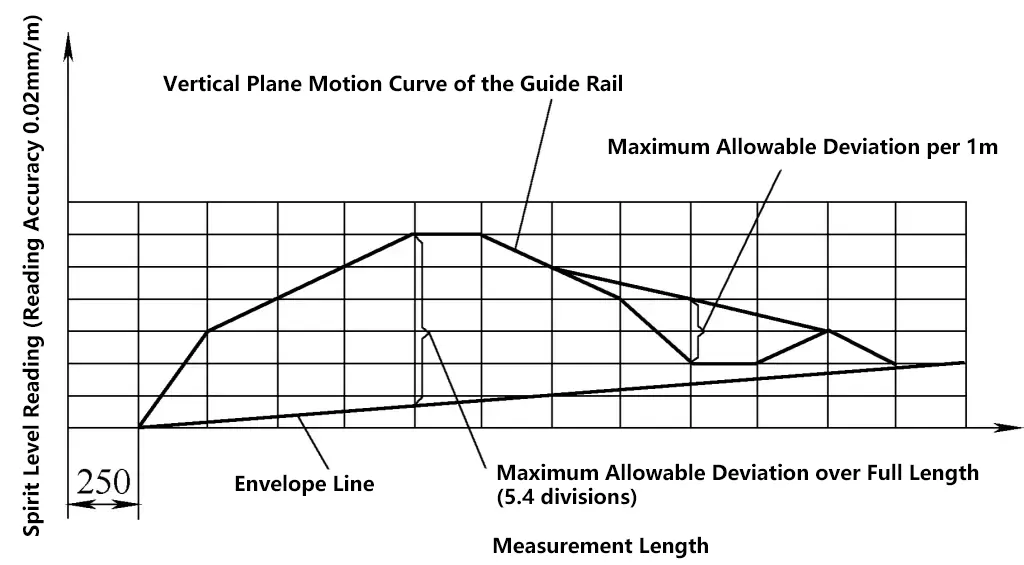

1) Messen Sie mit einem Messgerät (Arbeitslänge 250mm) und einer Wasserwaage (Ablesegenauigkeit 0,02mm/m) die Geradheit der Bettlängsführungsschiene M1432 in der vertikalen Ebene (Messlänge 250mm). Die Messergebnisse sind in Tabelle 1 dargestellt.

Tabelle 1 Messergebnisse

| Messung Länge/mm | 0 | 250 | 500 | 750 | 1000 | 1250 | 1500 | 1750 | 2000 | 2250 | 2500 | 2750 | 3000 |

| Lesen | 0 | +3 | +1 | +1 | +1 | 0 | -1 | -1 | -2 | 0 | +1 | -1 | 0 |

Die Messwerte der Wasserwaage sind in Abbildung 16 dargestellt.

Da die Arbeitslänge des Messgeräts 250 mm beträgt, sollte die Ablesegenauigkeit der Wasserwaage (d. h. jede Teilung der Wasserwaage) auf einen linearen Wert von 0,005 mm umgerechnet werden. Nach dem Zeichnen der Bewegungskurve und der Hüllkurve (siehe Abbildung 16) kann der maximale Fehlerwert der Geradheit dieser Führungsschiene in der vertikalen Ebene ermittelt werden, der 0,01 mm pro 1 m beträgt; die volle Länge beträgt 0,027 mm (5,4 × 0,005 mm = 0,027 mm).

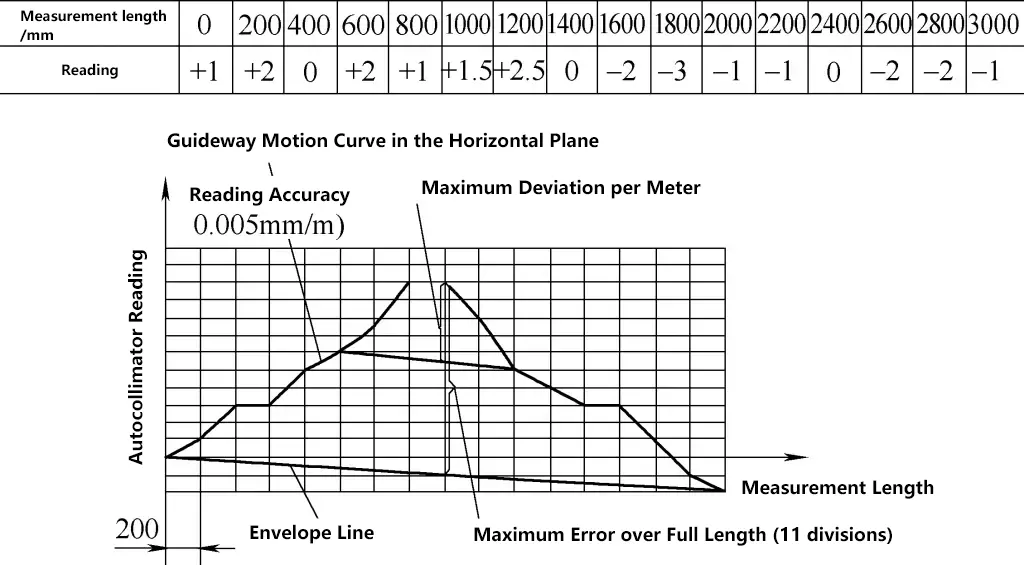

2) Messen Sie mit einem Messgerät (Arbeitslänge 200 mm) und einem Autokollimator (Ablesegenauigkeit von 0,005 mm/m) die Geradheit der Längsführungsschiene MG1432 in der horizontalen Ebene (Messlänge 200 mm). Die Ergebnisse sind in Abbildung 17 dargestellt.

Da die Arbeitslänge des Messgeräts 200 mm beträgt, sollte jede Teilung der Autokollimator-Lesekoordinate (d. h. jeder Skalenwert des Autokollimators) in einen linearen Wert von 0,001 mm umgerechnet werden. Nach dem Zeichnen der Bewegungskurve und der Hüllkurve kann der maximale Fehlerwert der Geradheit dieser Führungsschiene in der horizontalen Ebene ermittelt werden, der 0,0045mm pro 1m beträgt, und die volle Länge beträgt 0,011mm (11mm × 0,001 = 0,011mm).