Schäden an der Matrize und Präventionsmaßnahmen

Die Stempelmatrize ist der wichtigste Teil des Kaltfließpresswerkzeugs. Sie muss hohen Druckbelastungen standhalten und über eine ausreichende Zähigkeit verfügen, um zu verhindern, dass eine geringfügige Biegung einen seitlichen Druck verursacht, der zu einem plötzlichen Bruch führen würde.

Gleichzeitig muss die Stempelmatrize eine gute Verschleißfestigkeit aufweisen, um ein mögliches Erweichen während der Erhitzung zu verhindern, mögliche Kratzer und Beulen zu vermeiden und eine mögliche dauerhafte Verformung zu verhindern.

Schäden an der Kaltfließpressmatrize werden in erster Linie durch übermäßige Arbeitsspannungen, exzentrische Belastungen und Spannungskonzentrationen verursacht, die zu kurzfristiger Ermüdung führen. Die Hauptformen der Beschädigung sind Verformung, Bruch und Abriss.

Verformung

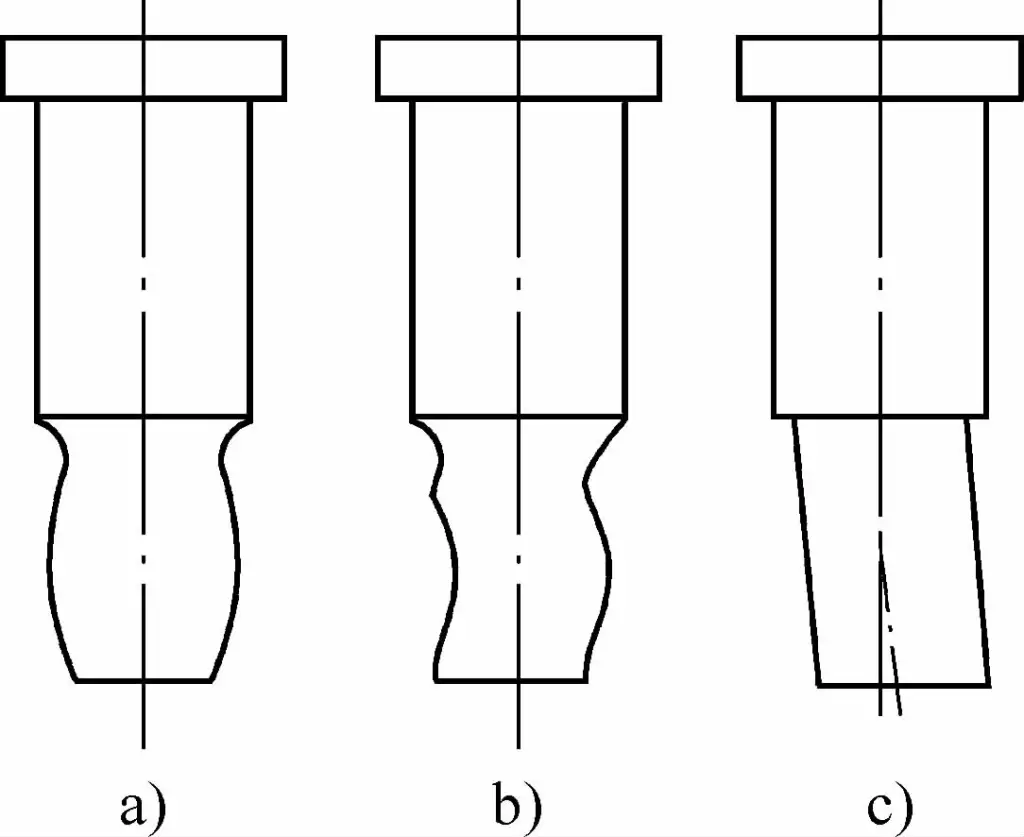

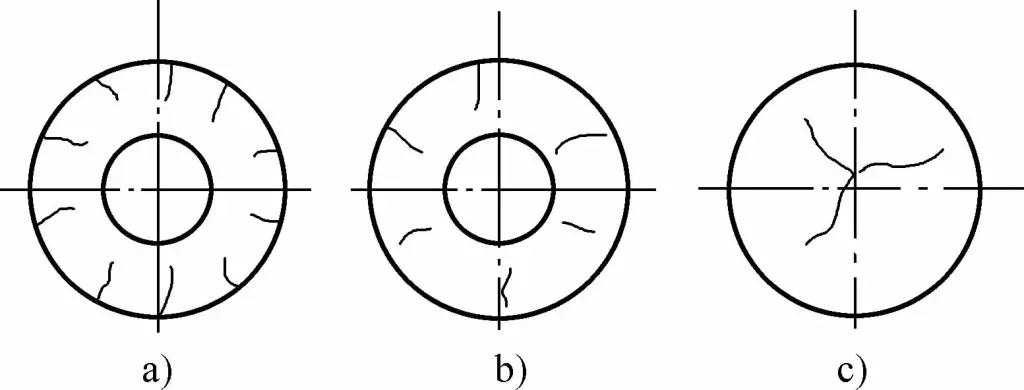

Während des Strangpressens unterliegt die Matrize permanenten Verformungen wie Stauchung, Verformung und Biegung (siehe Abbildung 9-3), die als plastische Verformung bezeichnet werden.

a) Anschwellen

b) Verformung

c) Biegen

Zu den Hauptursachen für die plastische Verformung der Stanzform gehören:

- Die Extrusionskraft zu groß ist und die Streckgrenze des Materials der Matrize übersteigt.

- Die Festigkeit und die Härte der Matrize sind zu gering.

- Die Härte des Rohmaterials ist zu hoch.

- Das Volumen des Rohlings ist zu groß, und überschüssiges Material kann nicht entfernt werden.

- Die Auswahl des Materials für die Stanzform ist unsachgemäß.

Um zu verhindern, dass sich die Matrize verbiegt und verformt, sollte sie aus Schnellarbeitsstahl mit guter Warmhärte und hoher Druckfestigkeit hergestellt werden, der nach dem Vergüten eine Härte von über 61HRC aufweist. Die Präzision des Rohlings sollte verbessert werden, die beiden Enden des Rohlings sollten parallel sein, und die Härte des Rohlings sollte so kontrolliert werden, dass sie unter 110HBW liegt.

Darüber hinaus sollten die Führungsgenauigkeit und die Einbaupräzision der Matrize verbessert werden, um die Koaxialität von Stempel und Matrize beim Strangpressen zu gewährleisten.

Fraktur

Bruch ist die schädlichste Form des Versagens, die sich direkt auf die Lebensdauer des Stanzwerkzeugs auswirkt. Der Bruch einer Stanzform beginnt oft mit einer sehr kleinen Kerbe oder einem Kratzer, der sich allmählich zu einem kreisförmigen Riss ausweitet, und in schweren Fällen kommt es zu Rissen und plötzlichem Bruch. Die Hauptgründe für die Rissbildung sind wiederholte Wechselbelastungen und periodische Temperaturschwankungen.

Beim Kaltfließpressen wird in kurzer Zeit eine große Wärmemenge erzeugt, die die Temperatur der Matrize erhöht, und jede Extrusion ist ein Wärme- und Kältezyklus. Bei diesem Wechsel von Hitze und Kälte wechselt die Spannung auf der Oberfläche der Matrize zwischen positiv und negativ, was zur Bildung von Rissen durch thermische Ermüdung führt. Daher ist die Ermüdung einer der Hauptgründe für die Rissbildung in der Matrize.

Darüber hinaus treten bei exzentrischen Belastungen häufig Risse an der Verbindungsstelle zwischen der Verrundung und dem geraden Teil auf, d. h. an der Stelle, an der sich der Querschnitt oder die Form ändert, und es kann sogar zum Bruch kommen. Vor allem wenn die Verrundungen an diesen Übergängen sehr klein oder nicht glatt verbunden sind, wird die Rissbildung stärker.

Dies liegt daran, dass diese Teile Spannungskonzentrationsbereiche sind und der Ursprung der Rissbildung sind. Daher sind die Gestaltung dieser Teile mit geeigneten Verrundungen, ihre sorgfältige Bearbeitung und Politur, um eine glatte Verbindung zu gewährleisten, und die Vermeidung von Spannungskonzentrationen wirksame Mittel zur Vermeidung von Rissbildung.

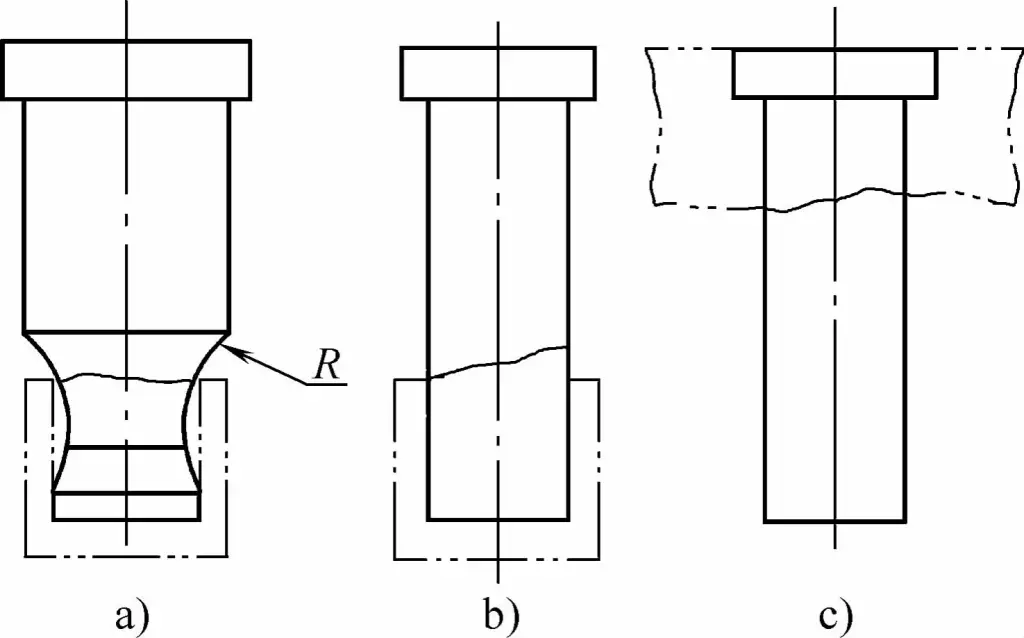

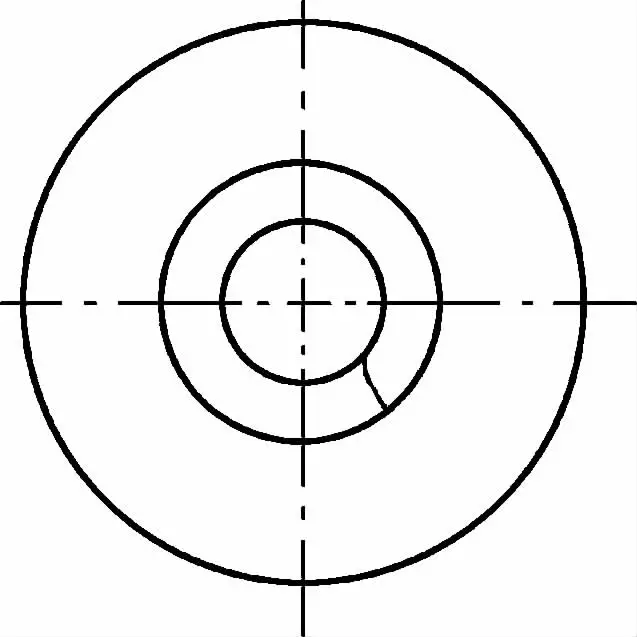

Risse in der Matrize werden aufgrund ihrer zerstörerischen Natur und der Form der Bruchstelle in Querrisse, Längsrisse und Radialrisse unterteilt. Es gibt zwei Situationen für Querrisse, eine davon ist der Bruch, wie in Abbildung 9-4 dargestellt. Die meisten Brüche treten an der Übergangsstelle auf, manchmal auch am Arbeitsteil des Strangpressstücks und am festen Verbindungsteil der Matrize.

a) Riss im Übergangsbereich

b) Riss an der Kante des stranggepressten Teils

c) Riss im Bereich der konvexen Formmontageplatte

Der Bruch wird hauptsächlich durch Biegespannungen verursacht, die durch exzentrische Belastungen hervorgerufen werden, und wird weniger durch Spannungskonzentration beeinflusst. Wenn beim indirekten Strangpressen becherförmiger Teile die Verrundung R der Stempelmatrize das indirekte Strangpressen zu sehr einschränkt, treten dort Querrisse auf.

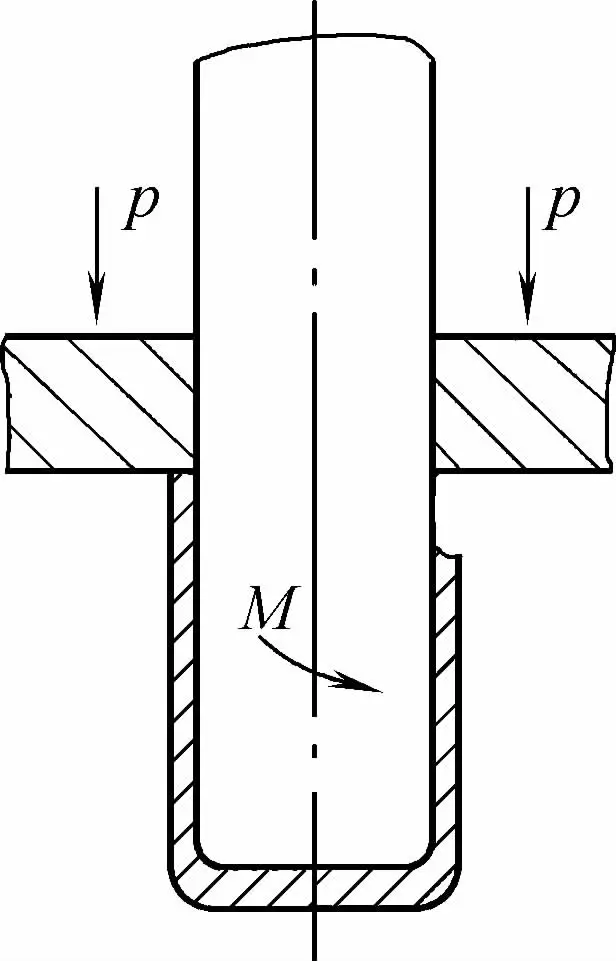

Wenn das Mundstück des indirekten Extrusionsstücks schief ist, d. h. eine Seite ist hoch und eine Seite ist niedrig, führt das durch die Seitenkraft während des Rückzugs verursachte Biegemoment häufig zum Bruch der Matrize, wie in Abbildung 9-5 dargestellt. Die andere Art des Bruchs, der Zugbruch, tritt meist an der Stelle auf, an der sich der Querschnitt ändert, wenn sich die Schmierbedingungen verschlechtern.

Das Hauptmerkmal des Zugbruchs ist seine flache Bruchfläche. Die Verbesserung der Schmierbedingungen und die Verringerung der Reibung sind wirksame Maßnahmen zur Vermeidung von Zugbrüchen in der Matrize.

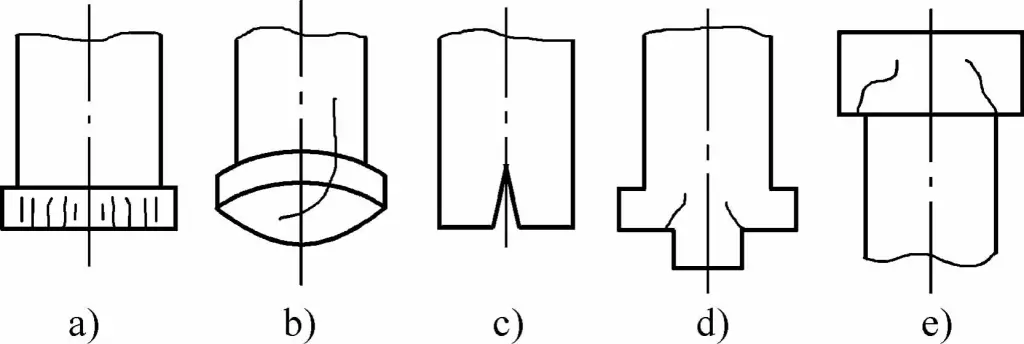

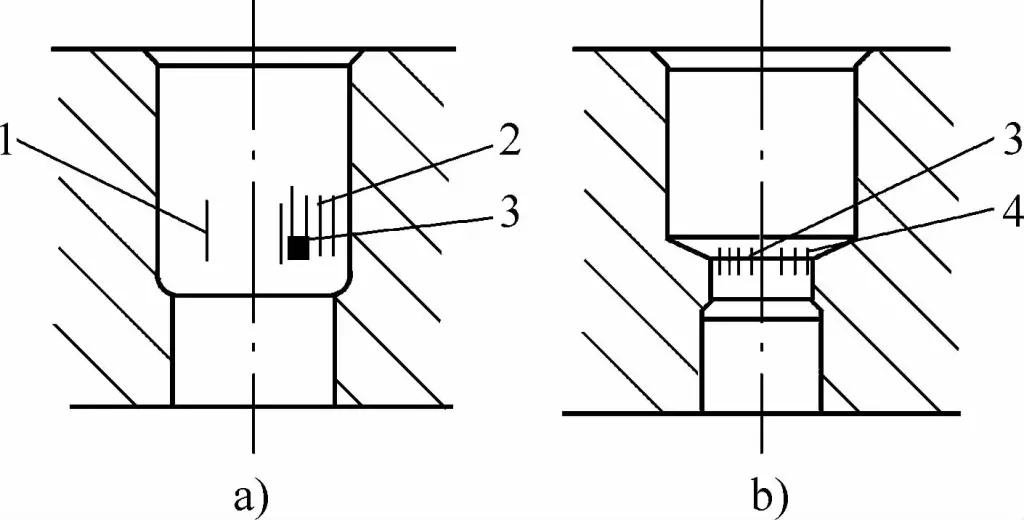

Häufige Formen von Längsrissen sind in Abbildung 9-6 dargestellt. Der in Abbildung 9-6a dargestellte Längsriss tritt am Umfang des Arbeitsringbandes auf. Dabei handelt es sich um einen Ermüdungsriss, der durch periodische Wechselbeanspruchung durch Hitze und Kälte verursacht wird und auch mit schlechter Schmierung des Rohlings und unzureichender Härte der Matrize zusammenhängt.

a) Ermüdungsriß

b) Längssplit

c) Zentraler Split

d), e) Eckriß

Um das Auftreten dieser winzigen Längsrisse zu verringern, sollte zunächst ein Schnellarbeitsstahl mit hervorragender Zähigkeit gewählt und eine Nitrocarburierung durchgeführt werden, um die Verschleißfestigkeit und Ermüdungsbeständigkeit der Oberfläche zu verbessern.

Zweitens sollte eine Schleifscheibe mit geeigneter Körnung ausgewählt werden, und die Vorschubmenge beim Schleifen sollte streng kontrolliert werden. Nach dem Schleifen sollte eine Politur durchgeführt werden. Gleichzeitig kann es hilfreich sein, die Qualität der Schmierung zu verbessern, die Reibung zu verringern und die Oberflächenhärte der Matrize auf über 61HRC zu erhöhen.

Längsrisse und zentrale Risse, die sich von der Stirnfläche nach oben entwickeln, wie in den Abbildungen 9-6b und 9-6c dargestellt, werden meist durch Materialfehler wie ungleichmäßige Karbidverteilung und übermäßige Materialentmischung verursacht. Dies liegt daran, dass eine ungleichmäßige Karbidverteilung die Sprödigkeit des Stahls erhöht und seine Festigkeit verringert. Beim Schmieden wird die Materialseigerung im Allgemeinen so kontrolliert, dass sie unter Stufe 3 liegt.

Dies ist bei Stäben mit kleinem Durchmesser möglich. Bei Stäben mit großem Durchmesser muss eine übermäßige Entmischung der Karbide durch strenge Querschmiedeverfahren verhindert werden. Die in den Abbildungen 9-6d und 9-6e gezeigten Eckrisse werden durch zu kleine Verrundungen an den Verbindungsteilen oder nicht glatte Verbindungen verursacht.

Daher sind die Gestaltung der Verbindungsteile mit Verrundungen, die sorgfältige Bearbeitung und das Polieren, um glatte Übergänge und keine Spannungskonzentration zu gewährleisten, wirksame Maßnahmen zur Vermeidung von Eckrissen.

Risse, die radial an der Arbeits- und Endfläche der konvexen Form auftreten, sind in Abbildung 9-7 dargestellt. Die Risse, die an der Arbeitsleiste der konvexen Form auftreten, sind oberflächliche kleine Risse. Diese Risse gehen oft von einem sehr kleinen Abrieb, Kratzer oder einer Verletzung durch Metallhaftung aus und dehnen sich allmählich von extrem dünnen Linien zu Mikrorissen aus.

a) Risse im Arbeitsradius

b) Risse an der Stirnseite der Arbeitsseite

c) Risse an der Stirnseite des Hecks

Daher können solche Risse durch die Verringerung der Oberflächenrauheit und die Erhöhung der Härte des Verrundungsbereichs sowie durch die Verwendung hochwertiger Schmiermittel zur Vermeidung von Metallanhaftungen vermieden werden. Die Netzrisse an der Arbeitsfläche der konvexen Form werden durch thermische Ermüdung aufgrund der thermischen Wirkung während des Strangpressens verursacht.

Wenn die Schleifmenge zu groß und die Vorschubgeschwindigkeit zu schnell ist, können sich durch Überhitzung der Oberfläche verursachte Schildkrötenrisse während des Fließpressens auch zu Netzrissen entwickeln. Daher sollte beim Schleifen der Formstirnfläche eine grobkörnige Schleifscheibe verwendet werden.

In der Nähe des Endprodukts sollte der Schleifaufwand jedes Mal gering sein, und die Vergütungsbehandlung, das Nitrocarburieren, das Verchromen und andere Oberflächenbehandlungen sollten überprüft werden. An der Endfläche der konvexen Form treten manchmal Endrisse auf, die Netzrissen ähneln, wie in Abbildung 9-7c dargestellt.

Dieses Oberflächennetzwerk und die sich in Längsrichtung entwickelnde Rissbildung werden durch ungleichmäßige Endflächen, ungleichmäßiges Material oder ungleichmäßige konvexe Formpolster, Verformung durch Zusammenbruch in der Mitte und schlechten Kontakt der Endflächen verursacht. Daher sollte die Endfläche der konvexen Form flach und parallel zur Arbeitsfläche sein und konvexe Formpads mit ausreichender Dicke und Festigkeit verwendet werden, um die Steifigkeit zu erhöhen und Verformungen zu verhindern.

Die Ursachen und Präventivmaßnahmen für Biege-, Bruch- und Rissschäden an konvexen Formen sind in Tabelle 9-3 aufgeführt.

Tabelle 9-3: Ursachen und Präventivmaßnahmen für Biege-, Bruch- und Rissschäden in konvexen Formen

| Formen der Beschädigung | Wichtigste Merkmale | Ursachen der Bildung | Vorbeugende Maßnahmen | |

| Querrisse | Fraktur | 1)Die Bruchfläche ist schräg. 2)An der Bruchstelle sind deutliche Rissstreifen zu sehen. 3)Der Bruch tritt im Übergangsbereich auf. 4)Es passiert plötzlich. | 1) Die unebene Stirnseite des Rohlings erzeugt während der Extrusion eine seitliche Kraft, wodurch sich die konvexe Form verbiegt und bricht. 2) Der große Spalt zwischen dem Rohling und dem Formhohlraum führt zu einem ungleichmäßigen Metallfluss während des Strangpressens, was dazu führt, dass die konvexe Form unter einer unausgewogenen exzentrischen Belastung bricht. 3) Die konvexe Form ist außermittig oder schräg eingebaut und nicht mit der konkaven Form ausgerichtet. 4) Der Übergangsbereich der konvexen Form hat einen zu kleinen Verrundungsradius oder ist nicht glatt angeschlossen, was zu Spannungskonzentrationen führt und die Form bricht. 5) Im Übergangsbereich der konvexen Form sind Messerspuren, Schleifspuren, Kratzer und Abschreckrisse vorhanden. 6) Die konvexe Form ist länglich, und das Verhältnis von Länge zu Durchmesser des Arbeitsteils ist zu groß. 7) Die unsachgemäße Auswahl des Formstoffs und eine hohe Wärmebehandlungshärte erhöhen die Sprödigkeit aufgrund unzureichender Temperierung. 8) Die Präzision der Ausrüstung ist schlecht, und die Steifigkeit ist gering. | 1) Erhöhen Sie den Formgebungsprozess, um die Präzision des Rohlings zu verbessern. 2) Kontrollieren Sie den Spalt zwischen dem Rohling und dem Formhohlraum auf einen Wert von 0,1 mm. 3) Verbessern Sie die Installationsgenauigkeit durch den Einsatz effektiver Führungsmethoden. 4) Erhöhen Sie den Verrundungsradius entsprechend und polieren Sie nach der Bearbeitung, bis die Oberflächenrauhigkeit Ra kleiner oder gleich 0,4μm ist. 5) Endbearbeitung und Polieren, um Bearbeitungsspuren und Kratzer zu entfernen. 6) Verkürzen Sie die Länge der konvexen Form so weit wie möglich, insbesondere das Verhältnis zwischen der effektiven Länge des Arbeitsteils und seinem Durchmesser, das unter 4 liegen sollte. 7) Wählen Sie High-Speed-Stahl mit hervorragender Zähigkeit, um die konvexe Form zu machen, nehmen Sie Niedertemperatur-Abschrecken mit ausreichender Temperierung, um die Zähigkeit der konvexen Form zu erhöhen. 8) Verwenden Sie eine hochpräzise, hochsteife, großvolumige Extrusionsmaschine. |

| Dehnungsbruch | 1) Die Bruchfläche ist flach. 2) Der Bruch ähnelt dem Aussehen von Grauguss und hat eine glänzende Oberfläche. 3) Der Riss befindet sich im Übergangsbereich des Querschnitts. | 1) An der Kreuzung von Radius und gerader Linie gibt es raue Werkzeugspuren und scharfe lineare Kratzer. Durch wiederholte Einwirkung entstehen Ermüdungsrisse, die sich zu kreisförmigen Rissen ausdehnen und schließlich zu einem Bruch führen. 2) Der Stempel ist einem übermäßigen Druck ausgesetzt. 3) Die Druckfestigkeit des Stanzmaterials ist nicht ausreichend. 4) Schlechte Schmierung führt zu übermäßiger Reibung und damit zum Bruch des Stempels beim Materialabtrag. | 1) Führen Sie eine sorgfältige Bearbeitung durch, um Werkzeugspuren, Schnittnarben und Kratzer zu entfernen. 2) Entscheiden Sie sich für hochwertige Materialien, um die Druckfestigkeit und Tragfähigkeit des Stempels zu erhöhen. 3) Verwenden Sie hochwertige Schmiermittel, um die Reibung zu verringern. | |

| Longitudinaler Riss. | Mikrorisse | 1) Auf der zylindrischen Oberfläche des Arbeitsbandes. 2) Sie befinden sich auf der Oberflächenschicht. 3) Geringfügig und gut. | 1) Die Oberfläche des Stanzbandes ist nicht glatt, rau und zerkratzt. 2) Die Oberflächenhärte des Stempels ist unzureichend. 3) Die Überhitzung des Stempels führt zu einer Erweichung der Oberfläche. 4) Eine schlechte Schmierung führt zu einer hohen Oberflächenreibung, wodurch Metall am Stempel haften bleibt und dessen Oberfläche zerkratzt. | 1) Verwenden Sie beim Schleifen eine Schleifscheibe mit geeigneter Körnung und kontrollieren Sie die Vorschubmenge, um durch Überhitzung verursachte Mikrorisse zu vermeiden. 2) Präzisionsbearbeitung und Polieren, bis die Oberflächenrauhigkeit Ra ≤ 0,4μm beträgt. 3) Verwenden Sie für die Herstellung des Stempels einen Schnellarbeitsstahl mit hervorragender Warmhärte, der nach dem Abschrecken eine Härte von über 61 HRC gewährleistet. 4) Verwenden Sie hochwertige Schmiermittel. |

| Rissbildung in Längsrichtung | 1) In axialer Richtung. 2) Befindet sich in der Mitte. 3) Offensichtliche Risse. | 1) Starke Entmischung des Materials. 2) Ungleichmäßige Verteilung der Karbide. 3) Übermäßiger Restaustenit. | 1) Entscheiden Sie sich für hochwertige Materialien mit einheitlicher Zusammensetzung. 2) Anwendung von Schmiedeverfahren, die die Karbidseigerung auf einen Wert unter 3 begrenzen. 3) Durchführung einer kryogenen Behandlung zur Stabilisierung des Restaustenits. | |

| Radialer Riss | Mikrorisse | 1) Arbeitsende. 2) Am Radius der Verrundung. | 1) Wärmeermüdung, die zu einer Erweichung der Formoberfläche führt. 2) Große Schleifzugabe und hohe Vorschubgeschwindigkeit, was zu Mikrorissen aufgrund von Oberflächenüberhitzung führt. 3) Entkohlung der Oberfläche während der Wärmebehandlung. 4) Metallanhaftung, die die konvexe Oberfläche der Form verzieht, mit linearen Kratzern, die in Risse übergehen. | 1) Durchführung einer Nitrocarburierbehandlung. 2) Verwenden Sie grobkörnige Schleifscheiben und reduzieren Sie den Schleifvorschub, wenn Sie sich den Endmaßen nähern. 3) Kontrolle der Wärmebehandlungstemperatur. 4) Verringern Sie die Oberflächenrauhigkeit der konvexen Form, erhöhen Sie ihre Härte und verfeinern Sie den Bearbeitungsprozess, indem Sie auf eine Oberflächenrauhigkeit von Ra ≤ 0,4μm polieren. |

| Risse in der Mitte. | 1) Auf der Stirnseite des Hecks. 2) Radial vom Zentrum ausstrahlend. | 1) Die Materialstruktur ist ungleichmäßig, mit starker Karbidsegregation. 2) Die Endfläche der konvexen Form ist uneben, was zu einer unausgewogenen Spannung führt. 3) Das konvexe Formkissen ist dünn und hat eine kleine Auflagefläche. 4) Die konvexe Formunterlage bricht zusammen und verformt sich, wodurch der mittlere Teil des Formendes nicht mehr gestützt wird. | 1) Nutzen Sie den Schmiedeprozess, um die Karbidseigerung unter Stufe 3 zu halten. 2) Das hintere Ende des Stempels muss flach sein; das Vorhandensein eines Spitzenlochs ist nicht zulässig. 3) Erhöhen Sie die Dicke der Trägerplatte, um ihre Auflagefläche zu vergrößern. 4) Die Stützplatte muss regelmäßig überprüft und bei Verformung nachgeschliffen oder ersetzt werden. | |

Schaden

Lokale Schäden können am Arbeitsteil des Stempels auftreten, wie z. B. Bördeln und Schälen. Zerschmetternde und pulverisierende Schäden hingegen sind Formen von Totalschäden. Sie treten plötzlich auf und sind äußerst zerstörerisch. Metallanhaftung und Abrieb sind die häufigsten Formen von Matrizenanhaftungen. Matrizenanhaftungen können die Arbeitsfläche des Stempels leicht zerkratzen und die Qualität der extrudierten Teile beeinträchtigen.

Wenn die Düse stark verklebt, wird es schwierig, das Material zu entladen, die Arbeitsbedingungen verschlechtern sich, und der Extrusionsprozess kann nicht normal ablaufen. Die Ursachen und Präventionsmaßnahmen für diese drei Arten von Schäden sind in Tabelle 9-4 aufgeführt.

Tabelle 9-4: Ursachen von Stanzschäden und Präventivmaßnahmen

| Arten der Beschädigung | Wesentliche Merkmale | Ursachen der Bildung | Vorbeugende Maßnahmen |

| Flanschen | 1) Kräuseln der Kanten 2) Kantenfehler | 1) Ungeeignete Materialauswahl 2) Unangemessener Wärmebehandlungsprozess 3) Überhitzung der Kante führt zu Erweichung 4) Mikrorisse an der Kante | 1) Wählen Sie Materialien mit minimaler Entmischung. 2) Durchführung mehrerer Anlaßprozesse, um eine erhöhte Sprödigkeit der Schneide zu verhindern. 3) Vermeiden Sie bei Schleifarbeiten eine Überhitzung oder Verbrennung der Schneide. |

| Peeling | 1) Lokaler Zusammenbruch und Verlust von Chunks 2) Schuppenartig | 1) Anhäufung von Karbiden im Material, die eine netzartige Struktur bilden 2) Ungleichmäßige Materialstruktur mit lokalen Defekten 3) Unsachgemäße Wärmebehandlung führt zu übermäßiger Sprödigkeit 4) Lokale Überhitzung und Verbrennung beim Schleifen | 1) Entscheiden Sie sich für hochwertige Materialien mit minimaler Karbidseigerung und homogener Struktur. 2) Durchführung mehrerer Temperiervorgänge, die in der Regel jeweils mehr als 1,5 Stunden dauern. 3) Verwenden Sie grobkörnige Schleifscheiben und kontrollieren Sie die Vorschubgeschwindigkeit beim Schleifen. |

| Zerschmetternde | Pulverisieren | 1) Unzureichendes Anlassen führt zu übermäßiger Härte und erhöhter Sprödigkeit der Matrize. 2) Die momentane Druckkraft übersteigt die Druckfestigkeit der Matrize. 3) Behinderung bei der Entfernung von überschüssigem Material. 4) Falsche Ausrichtung der Werkzeuge, so dass der Matrizensatz von der Mitte abweicht. 5) Bedienerfehler, wie z.B. das gleichzeitige Auflegen von zwei Werkstücken. | 1) Durchführung mehrerer Anlassprozesse, um die Härte der Stempelmatrize unter 63 HRC zu halten. 2) Wählen Sie Materialien mit hoher Druckfestigkeit und ausgezeichneter Zähigkeit für die Herstellung des Stempels. 3) Vermeiden Sie das Gesenkschmieden so weit wie möglich, um ein reibungsloses Entfernen von überschüssigem Material zu gewährleisten. 4) Seien Sie während des Betriebs aufmerksam und überprüfen Sie ständig, ob das Werkzeug locker ist oder andere Anomalien aufweist. |

| Gallertartige Adhäsion | 1) Bildung von Metallabplatzungen 2) Oberflächenkratzer, Unebenheiten 3) Vorhandensein von Metallpartikeln auf der Oberfläche | 1) Das Werkstück ist nicht sauber und enthält Verunreinigungen. 2) Der Stempel ist nicht glatt und hat eine geringe Härte. 3) Schlechte Schmiereffekte. | 1) Die Werkstückoberfläche sollte sauber, frei von Verunreinigungen, Fremdkörpern und Oxidation sein. 2) Den Hohlraum der Matrize sorgfältig schleifen und polieren, bis eine Oberflächenrauheit von Ra ≤ 0,4 µm erreicht ist. 3) Verwenden Sie für die Matrize hochfesten, hochharten Stahl oder harte Legierungen. 4) Verwenden Sie exzellente Schmierformeln und verbessern Sie die Betriebsverfahren. |

Schäden und Präventivmaßnahmen für Matrizenhohlräume

Kaltfließpressmatrizen sind nicht so anfällig für Schäden wie Matrizenstempel. Zu den üblichen Formen der Beschädigung von Matrizen gehören Risse, Längsrisse, Querrisse und allgemeine Abnutzung.

Knacken

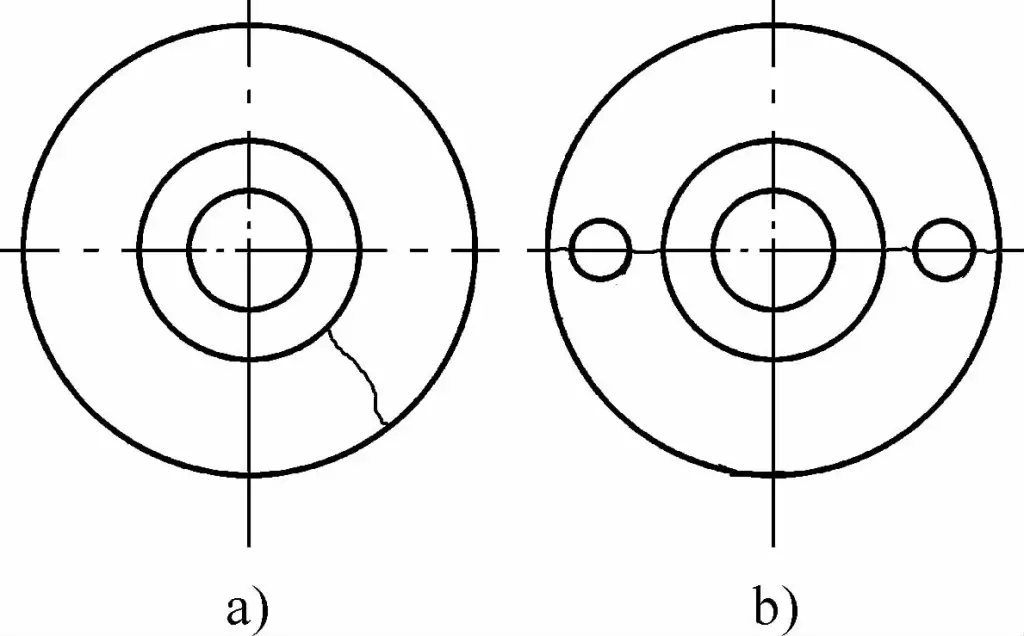

Rissbildung ist eine weit verbreitete Form der frühen Beschädigung der Matrize, die hauptsächlich in Form von Längsrissen in den Einsätzen auftritt, wie in Abbildung 9-8 dargestellt. Die Hauptursachen für Längsrisse in den Einsätzen sind eine unzureichende Vorspannung oder eine zu geringe Wandstärke des Einsatzes, ein übermäßiger Rundheitsfehler und eine unzureichende Festigkeit.

Um dies zu verhindern, ist es entscheidend, das Übermaß und die Dicke der Matrizeneinsätze angemessen zu erhöhen. Bei der Verwendung von Hartlegierungseinsätzen muss der Rundheitsfehler des Außendurchmessers auf 0,005 mm genau kontrolliert werden.

Längsrissige Risse

Wie in Abbildung 9-9 zu sehen ist, entstehen Risse an der Innenfläche des Formhohlraums. Anfänglich sehen sie nicht wie Risse oder Kratzer durch Hitzeeinwirkung aus. Mit zunehmender Anzahl von Bearbeitungsvorgängen entstehen jedoch unzählige Längskratzer, die sich allmählich zu einem Netz von Rissen entwickeln, die schließlich zum Abblättern führen.

Diese Risse haben Ermüdungscharakter und treten vor allem dann auf, wenn sich die Schmierbedingungen verschlechtern und die Vorspannung unzureichend ist. Daher kann die Verbesserung der Qualität der Schmierstoffe und die angemessene Erhöhung des Übermaßes dazu beitragen, Längsrisse zu verringern.

Durch eine Nitrocarburierung zur Erhöhung der Oberflächenhärte der Matrize oder durch die Verwendung von Hartlegierungen anstelle von allgemeinem Werkzeugstahl bei der Herstellung des Matrizenhohlraums können die in Abbildung 9-9a gezeigten Risse vollständig beseitigt werden.

a) Risse an der Innenfläche des Hohlraums

b) Risse an der Arbeitskante

1 - Anfängliche Kratzer 2 - Rissnetz 3 - Delamination 4 - Längsrisse

Die in Abbildung 9-9b gezeigten Längsrisse treten an der Arbeitskantenbandposition auf und sammeln sich auch an der Innenfläche des Formhohlraums. Obwohl sie eine gewisse Tiefe haben, dringen sie nicht ein und konzentrieren sich hauptsächlich auf die Oberflächenschicht.

Diese Risse sind hauptsächlich auf das Vorhandensein von Restoxiden auf der Oberfläche des Rohlings zurückzuführen, die eine schlechte Schmierung verursachen, was zum Verkleben der Matrize führt, oder durch die Erweichung der Matrizenoberfläche verursacht werden. Daher können diese Risse durch die Aufrechterhaltung der Sauberkeit des Rohlings, die Verbesserung der Schmierwirkung, die Durchführung einer Nitrocarburierungsbehandlung zur Verbesserung der Härte des Formhohlraums oder die Verwendung von Hartlegierungen für Formhohlraumeinsätze wirksam beseitigt werden.

Querrisse

Es gibt zwei gängige Arten von Querrissen, wie in Abbildung 9-10 dargestellt. Die Querrisse in der in Abbildung 9-10a dargestellten Matrize treten im Übergangsbereich des Querschnitts auf. Wenn der Radius der Ausrundung im Übergangsbereich entsprechend vergrößert wird oder wenn die Matrize an dieser Stelle seitlich in zwei Teile geteilt wird, können diese Risse beseitigt werden.

a) Risse an der Übergangsstelle

b) Risse an der Grenze zwischen Führungs- und Umformteil

Die in Abbildung 9-10b gezeigten Querrisse treten an der Grenze zwischen dem Führungsteil und dem Formteil der Matrize auf, d. h. an den Teilen der Matrize, die wiederholten Einwirkungen ausgesetzt sind. Während des Strangpressvorgangs ist die vom Stempel auf die Matrize ausgeübte Last eine zyklisch wiederkehrende Last, so dass die radiale elastische Verformung der Matrize ebenfalls periodisch schwankt.

Aufgrund dieser lang anhaltenden Wiederholung treten an der Schnittstelle Querrisse auf. Es liegt auf der Hand, dass das Auftreten von Rissen in direktem Zusammenhang mit der übermäßigen Verformung und der unzureichenden Festigkeit der Matrize steht und auch mit dem Kontaktzustand der Passfläche zusammenhängt.

Daher können Querrisse durch eine Erhöhung des Verhältnisses von Innen- zu Außendurchmesser des Einsatzes und der gesamten Matrize, eine angemessene Erhöhung des Übermaßes, die Gewährleistung eines gleichmäßigen Kontakts der Passfläche oder die Verwendung einer Matrize mit mehreren Pressmänteln vermieden werden.

Schaden

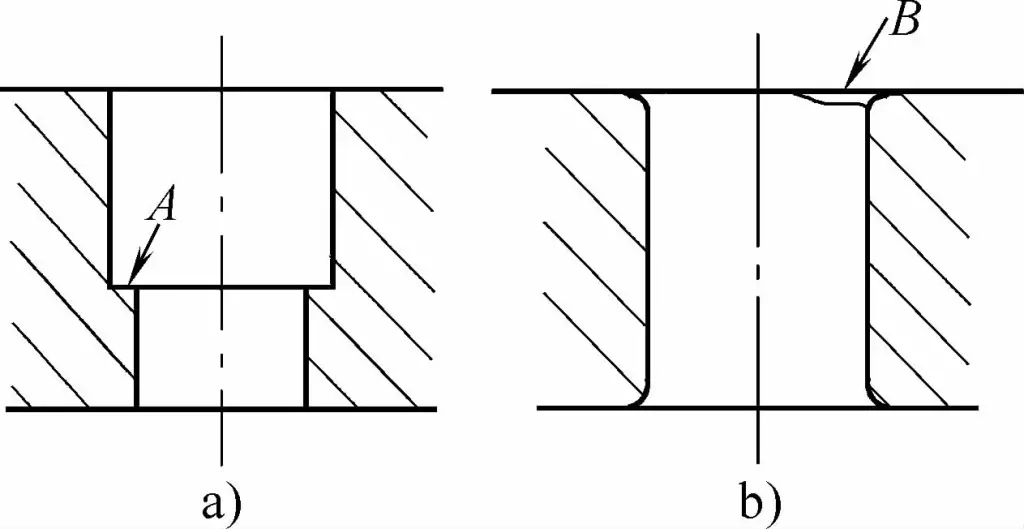

Wie in den Abbildungen 9-11 dargestellt, stellen der Einbruch der Ecken A und die Delaminierung B, die im Formhohlraum und auf der Arbeitsfläche auftreten, eine häufige Form der Beschädigung von Kaltfließpresswerkzeugen dar. Diese Art von Delaminationsschäden tritt häufig an den Rändern des Arbeitsmessers, dem Kantensteg oder dem Lochmund auf. Dies sind Bereiche mit Spannungskonzentration, die vergleichsweise schwächer sind.

a) Einsturz der Ecke

b) Abblättern der Delamination

Eine unsachgemäße Wahl des Verrundungsradius oder eine geringe Materialzähigkeit können zu einer lokalen Delamination führen. Metallabplatzungen können auch auftreten, wenn lokale Defekte oder Erweichungen aufgrund lokaler Überhitzung vorliegen. Daher können die Verwendung von Materialien mit hoher Zähigkeit, die Wahl eines geeigneten Verrundungsradius und die Verwendung hochwertiger Schmiermittel das Auftreten von Delaminationen erheblich reduzieren und verhindern.

Schäden am Vorspannring und Vorbeugungsmaßnahmen

Zu den Schadensformen des Vorspannrings im Verbundwerkzeug gehören vor allem Längsrisse und bleibende Verformungen.

Rissbildung in Längsrichtung

Abbildung 9-12a zeigt zwei Arten von Längsrissen im vorgespannten Außenring: zum einen die natürliche Rissbildung, die innerhalb weniger Stunden nach der Montage auftritt, und zum anderen die Rissbildung unter Belastung nach dem Strangpressen von einigen Dutzend oder sogar Hunderten von Teilen.

Die Hauptursache für diese Rissbildung ist eine zu große Vorspannung der Baugruppe, die dazu führt, dass die durch die Vorspannung in der Innenfläche des Außenrings erzeugte Zugspannung die Streckgrenze des Außenringmaterials übersteigt, d. h. der vorgespannte Außenring ist einer übermäßigen Zugspannung ausgesetzt, oder es liegt an der unzureichenden Festigkeit oder übermäßigen Härte des Außenrings selbst.

In Situationen, in denen ein einzelner vorgespannter Außenring vorgespannt wird, kann eine Härte des Außenrings von annähernd 50HRC zu natürlichen Rissen führen, d. h. der Außenring läuft Gefahr, während der Einbauphase nach der Montage plötzlich von selbst zu reißen, weshalb die Härte des einlagigen Außenrings unter 45HRC gehalten werden muss.

Bei der Verwendung von doppelt vorgespannten Außenringen kann die Härte des Außenrings unter 40HRC liegen, während die Härte des Mittelrings 50HRC betragen kann. Wenn jedoch bei der Montage der Außenring und der Mittelring nicht zuerst zusammengefügt werden, ist dies ebenfalls gefährlich. Um Risse im Außenring zu vermeiden, sollten daher das Ausmaß der Überlagerung und die Härte des Außenrings streng kontrolliert werden, und die Montagemethode sollte angemessen sein.

Bei der Bearbeitung von Löchern zur Befestigung des Vorspannrings, wie in Abbildung 9-12b gezeigt, wird die Festigkeit des Außenrings durch diese Löcher stark verringert und es kommt zu Spannungskonzentrationen, so dass beim Strangpressen häufig Risse an der Bohrstelle auftreten.

(a) Rissbildung im Außenring

(b) Rissbildung an der Bohrstelle

Dauerhafte Verformung

Dauerhafte Verformungen können durch eine ungeeignete Materialauswahl für den vorgespannten Ring, eine niedrige Härte oder Festigkeit nach der Wärmebehandlung oder ein übermäßiges Übermaß bei der Montage auftreten, das zu einem übermäßigen Radialdruck führt.

Durch die Verwendung hochwertiger Werkstoffe, die Durchführung angemessener Wärmebehandlungsverfahren zur Erhöhung der Härte und Festigkeit oder die optimale Wahl des Durchmessers und des Übermaßes des vorgespannten Rings, um sicherzustellen, dass die Vorspannung die Streckgrenze des Werkstoffs nicht übersteigt, können solche dauerhaften Verformungen verhindert werden.

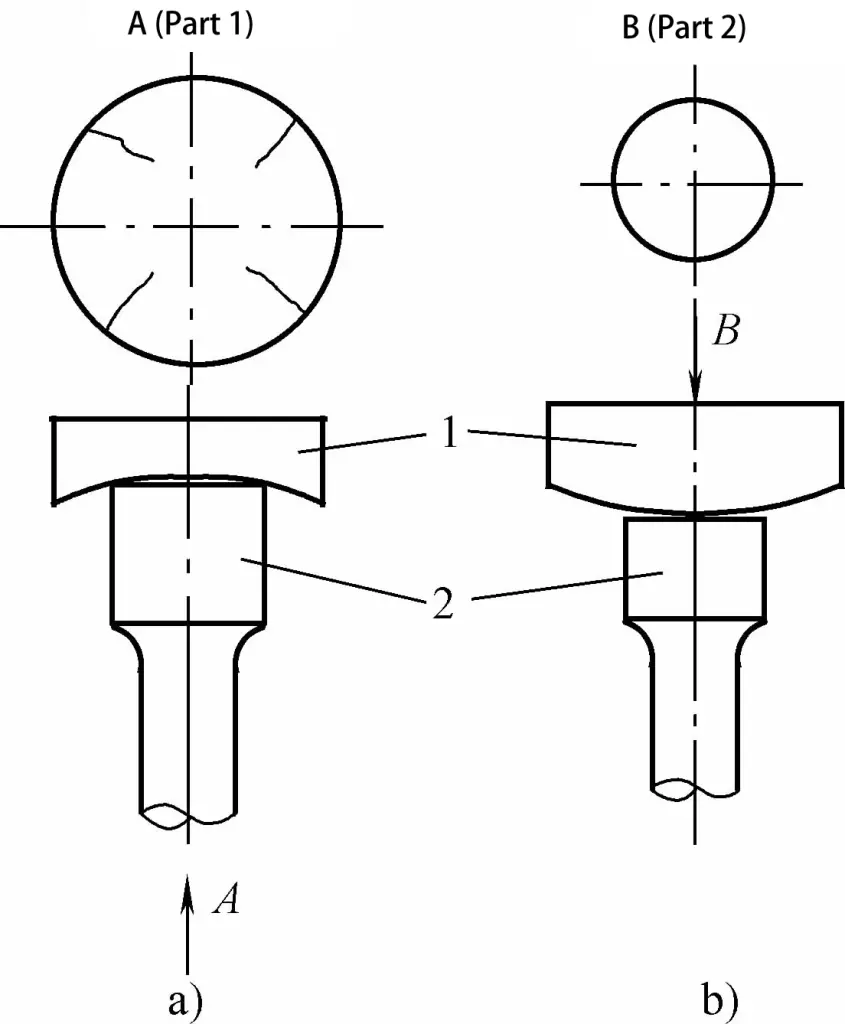

Schäden an der Druckplatte und Präventivmaßnahmen

Es gibt hauptsächlich zwei Arten von Schäden an der Druckplatte, die auf verschiedene Ursachen zurückzuführen sind: radiale Risse und dauerhafte Verformungen.

Radiale Risse

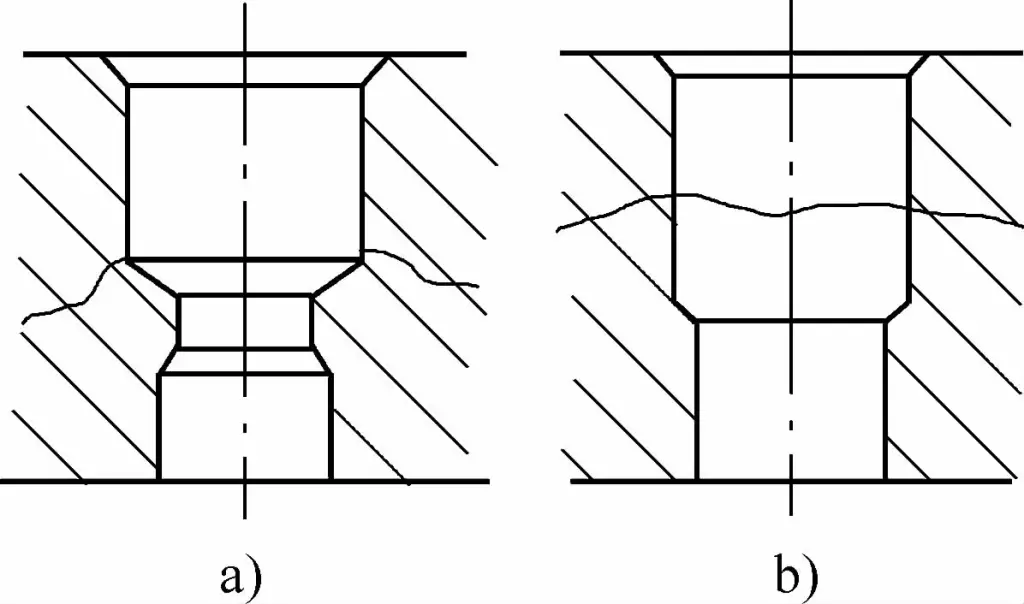

Radialrisse sind strahlenförmige Risse, die entlang der radialen Richtung der Druckplatte entstehen, wie in Abbildung 9-13 dargestellt. Zu den Ursachen für radiale Risse gehören:

① schlechtes Material der Druckplatte und geringe Härte;

② unebene Auflagefläche (siehe Abbildung 9-13a) oder zu kleiner Matrizendurchmesser (siehe Abbildung 9-13b);

③ die Druckplatte erfährt mehrfache wiederholte elastische Verformungen, die zu Ermüdungsrissen führen.

Zu den präventiven Maßnahmen zur Beseitigung dieser Risse gehören:

① Erhöhung der Härte der Druckplatte;

② Erhöhung der Dicke der Druckplatte oder des Matrizendurchmessers;

③ Hinzufügen eines Verstärkungsrings an der Außenseite der Druckplatte, um ihre Festigkeit zu erhöhen;

④ Gewährleistung der Parallelität der oberen und unteren Ebene der Druckplatte während der Bearbeitung, ohne Unebenheiten.

a) Einrückung

b) Vorwölbung.

1 - Druckplatte

2 - Locher

Dauerhafte Verformung

Die Gründe für die dauerhafte Verformung der Auflagefläche der Druckplatte sind:

① die Festigkeit der Druckplatte ist nicht ausreichend;

② übermäßige Extrusionskraft der Einheit;

③ zu geringe Dicke der Druckplatte oder zu kleiner Matrizendurchmesser.

Zu den Präventivmaßnahmen zur Vermeidung dieser Art von dauerhafter Verformung gehören:

① Verwendung hochwertiger Materialien zur Herstellung der Druckplatte;

② Annahme eines angemessenen Wärmebehandlungsprozesses zur Verbesserung der Härte und Festigkeit der Druckplatte;

③ Erhöhung der Dicke der Druckplatte und des Matrizendurchmessers zur Verbesserung der Druckkapazität der Druckplatte;

④ mit mehrlagigen Druckplatten, um den hohen Druck, der von den konvexen und konkaven Matrizen ausgeübt wird, abzumildern.