I. Parameter des Schneidprozesses

Die Berechnung und Auswahl der Parameter für den Schneidprozess sind in Tabelle 1 dargestellt; das T/R-Verhältnis für einige Werkstoffe ist in Tabelle 2 dargestellt; die Vorwärmtemperatur für das beheizte Scheren ist in Tabelle 3 dargestellt; die Scherbedingungen für verschiedene Werkstoffsorten und -spezifikationen sind in Tabelle 4 dargestellt; ein angemessener Abstand für die Schermesser ist in Tabelle 5 dargestellt.

Tabelle 1 Berechnung und Auswahl der Schneidprozessparameter

| Seriennummer | Parameter | Berechnung und Auswahl |

| 1 | Scherkraft | Bei der genauen Auswahl Scheren Wenn Sie ein Gerät verwenden, überprüfen Sie die Größe der Scherkraft, um sicherzustellen, dass sie geringer ist als die Tonnage des Geräts. Die Scherkraft kann mit der folgenden Formel berechnet werden F=KAτb wo: - F ist die Scherkraft (N) - A ist die Scherfläche (mm) 2 ) - K ist ein Koeffizient, der Faktoren wie die Stumpfheit der Klinge berücksichtigt, typischerweise K=1,2~1,7 - τb ist die Scherfestigkeit des Materials (10MPa), normalerweise das 0,7~0,8-fache der Zugfestigkeit, d. h. τ=(0,7~0,8)R m , oder siehe Tabelle 2 für die Berechnung |

| 2 | Schertemperatur | Bei Materialien mit höherer Festigkeit (Härte) und größeren Querschnitten ist das Material vor dem Scheren vorzuwärmen. Die Erwärmungstemperatur sollte betragen: 350~550℃, siehe Tabelle 3 für Einzelheiten. Siehe Tabelle 4, um die Scherbedingungen zu wählen und zu entscheiden, ob ein Vorwärmen erforderlich ist. |

| 3 | Scherspalt | Um die Qualität des Scherens zu gewährleisten, sollte ein angemessener Spalt zwischen den oberen und unteren Messern vorhanden sein (siehe Tabelle 5). Ein größerer Wert sollte verwendet werden, wenn die Materialhärte hoch oder die Querschnittsgröße des gescherten Abschnitts groß ist, und ein kleinerer Wert sollte ansonsten verwendet werden. Ein kleinerer Wert sollte auch verwendet werden, wenn das Scheren erwärmt ist. |

Tabelle 2 Verhältnis von τb nach Rm für einige Materialien

| Material | τb/MPa | Rm/MPa | τ/Rm | A (%) | Hinweis |

| Q195 | 290 | 336 | 0.86 | Glühen | |

| 375 | Kaltverfestigung | ||||

| Q235 | 341.7 | 423 | 0.82 | Glühen | |

| 410 | Kaltverfestigung | ||||

| Stahl 15 | 280 | 360 | 0.74 | 32 | |

| Stahl 30 | 356 | 454 | 0.79 | Glühen | |

| Stahl 35 | 420 | 540 | 0.78 | Glühen | |

| Stahlsorten 40, 45, 50 | 460 | Glühen | |||

| Stahl 75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | Anlassen |

| Reines Kupfer | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| HPb59-1 | 260 | 420 | 0.62 | ||

| Zink | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | Glühen |

| 2A11 | 220~240 | 380~420 | 15~20 | Nach dem Warmstrangpressen | |

| 6A02 | 70 | 130 | 0.54 | 22 | Glühen |

Tabelle 3 Vorwärmtemperatur für die Heizschere

| Materialhärte HBW | 269 | 241 | 229 | 207 |

| Vorwärmtemperatur/℃ | 550 | 400 | 380 | 350 |

Hinweis: Die Vorwärmtemperatur ist die Temperatur, auf die das Material selbst vorgewärmt wird.

Tabelle 4 Scherfestigkeit von Werkstoffen verschiedener Güteklassen und Spezifikationen

| Qualität des Materials | Rohlingsdurchmesser oder Seitenlänge/mm | Härte HBW | Scherzustand |

| 35 Stahl | ≤75 | Kalte Scherung | |

| 80~85 | ≥187 | Heiße Schere | |

| <187 | Kalte Scherung | ||

| >85 | Heiße Schere | ||

| 45 Stahl | ≤60 | Kalte Scherung | |

| 65-75 | ≥207 | Heiße Schere | |

| <207 | Kalte Scherung | ||

| >75 | Heiße Schere | ||

| 40Cr | ≤50 | Kalte Scherung | |

| 55-60 | ≥241 | Heiße Schere | |

| <241 | Kalte Scherung | ||

| >60 | Heiße Schere | ||

| 45Cr 18CrMnTi 12Cr2NiA | ≤35 | Kalte Scherung | |

| 40~48 | ≥255 | Heiße Schere | |

| ≥255 | Kalte Scherung | ||

| >48 | Heiße Schere |

Tabelle 5 Angemessener Abstand für Scherenmesser (Einheit: mm)

| Durchmesser der Stange | Weniger als 20 | 20~30 | 30~40 | 40~60 | 60~90 |

| Klingenabstand | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| Durchmesser der Stange | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| Klingenabstand | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

II. Scherbett-Schneidemesser

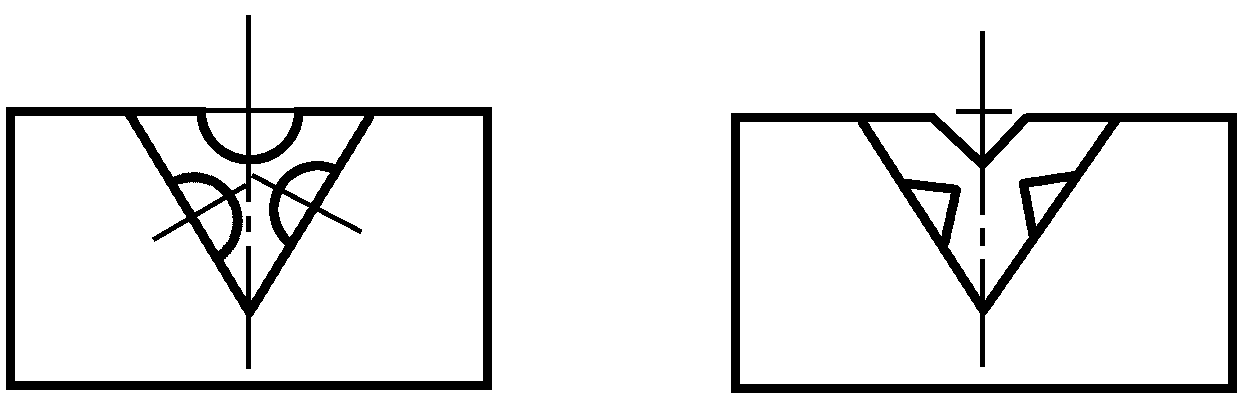

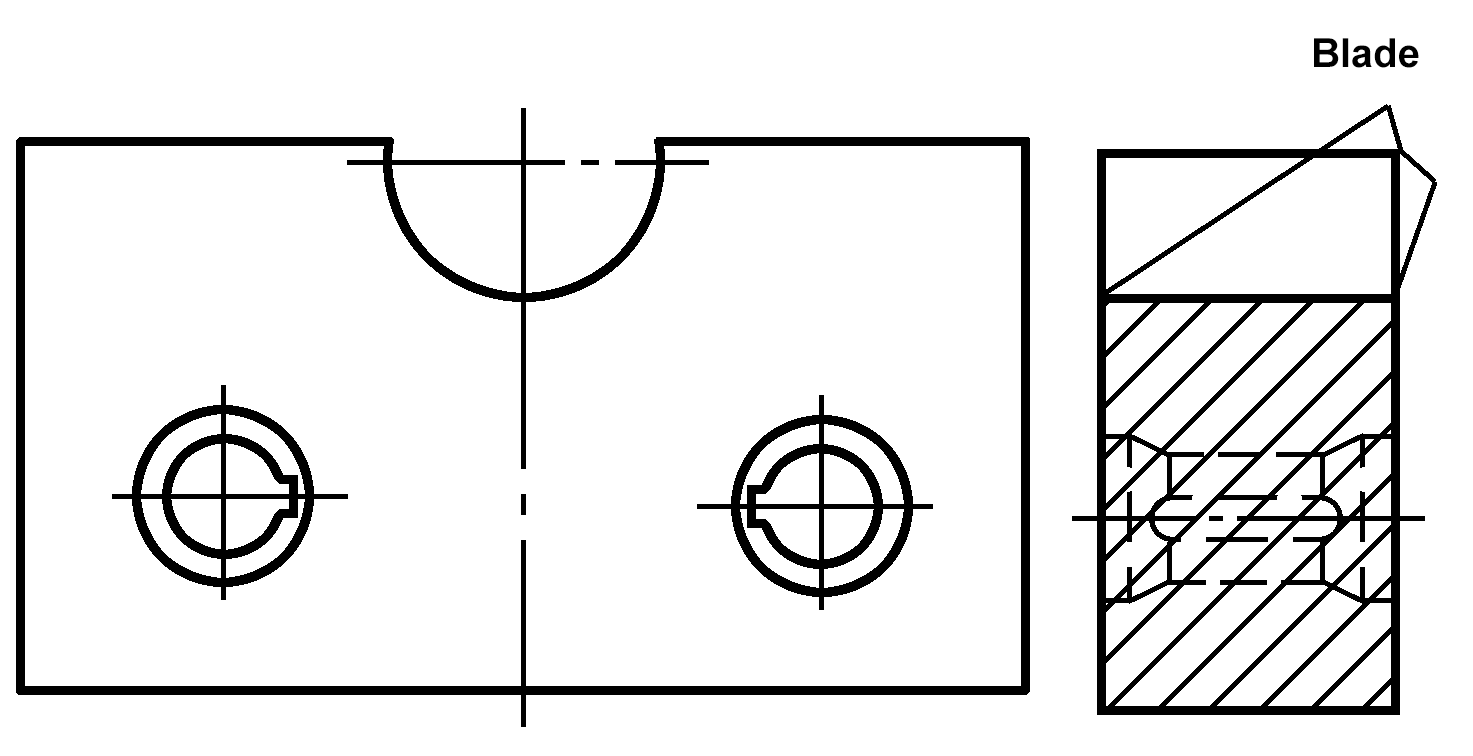

1. Klinge Typ

Die Messer des Scherbettes bestehen aus zwei Teilen, von denen eines auf dem unteren Matrizensitz und das andere auf der oberen Schablone befestigt ist und durch den Schieber zum Scheren auf und ab bewegt wird. In der Produktion gibt es verschiedene Arten von Messern. Die Merkmale von ein- und mehrschlitzigen Messern sind in Tabelle 6 und die Merkmale von ein- und zweischneidigen Messern in Tabelle 7 dargestellt.

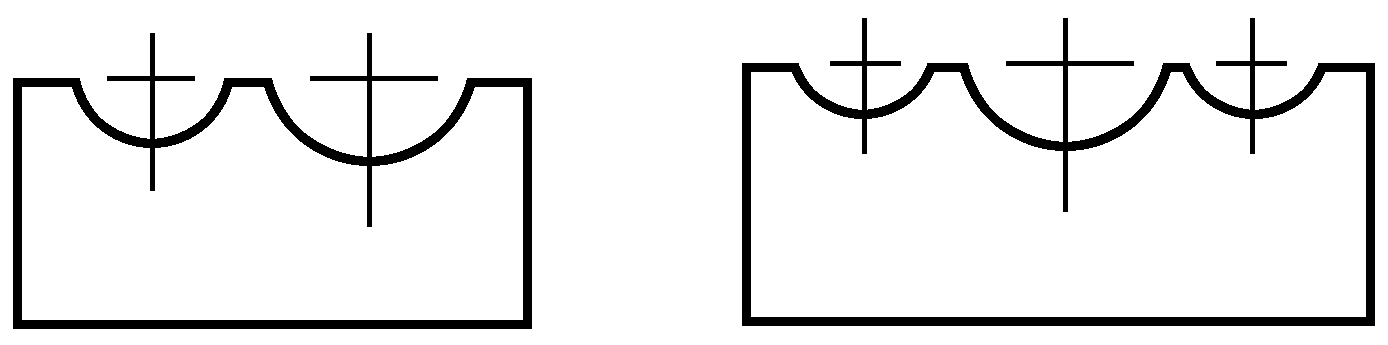

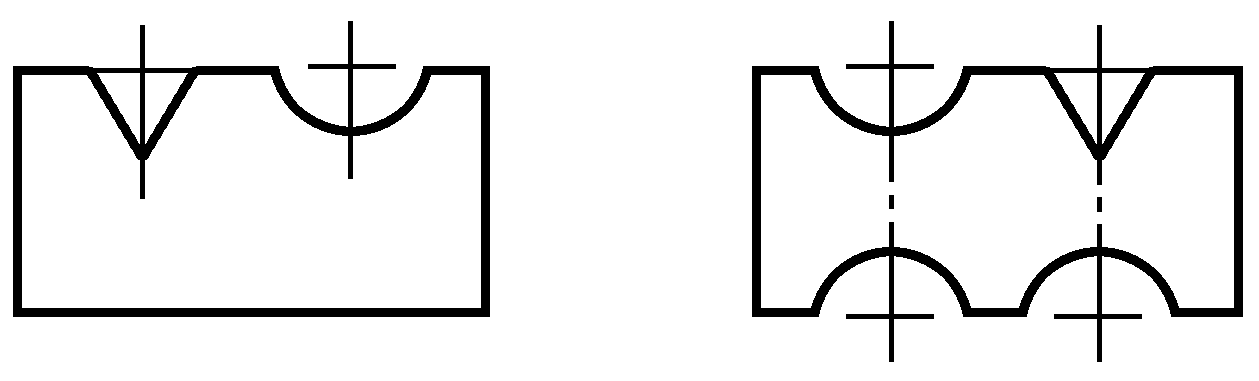

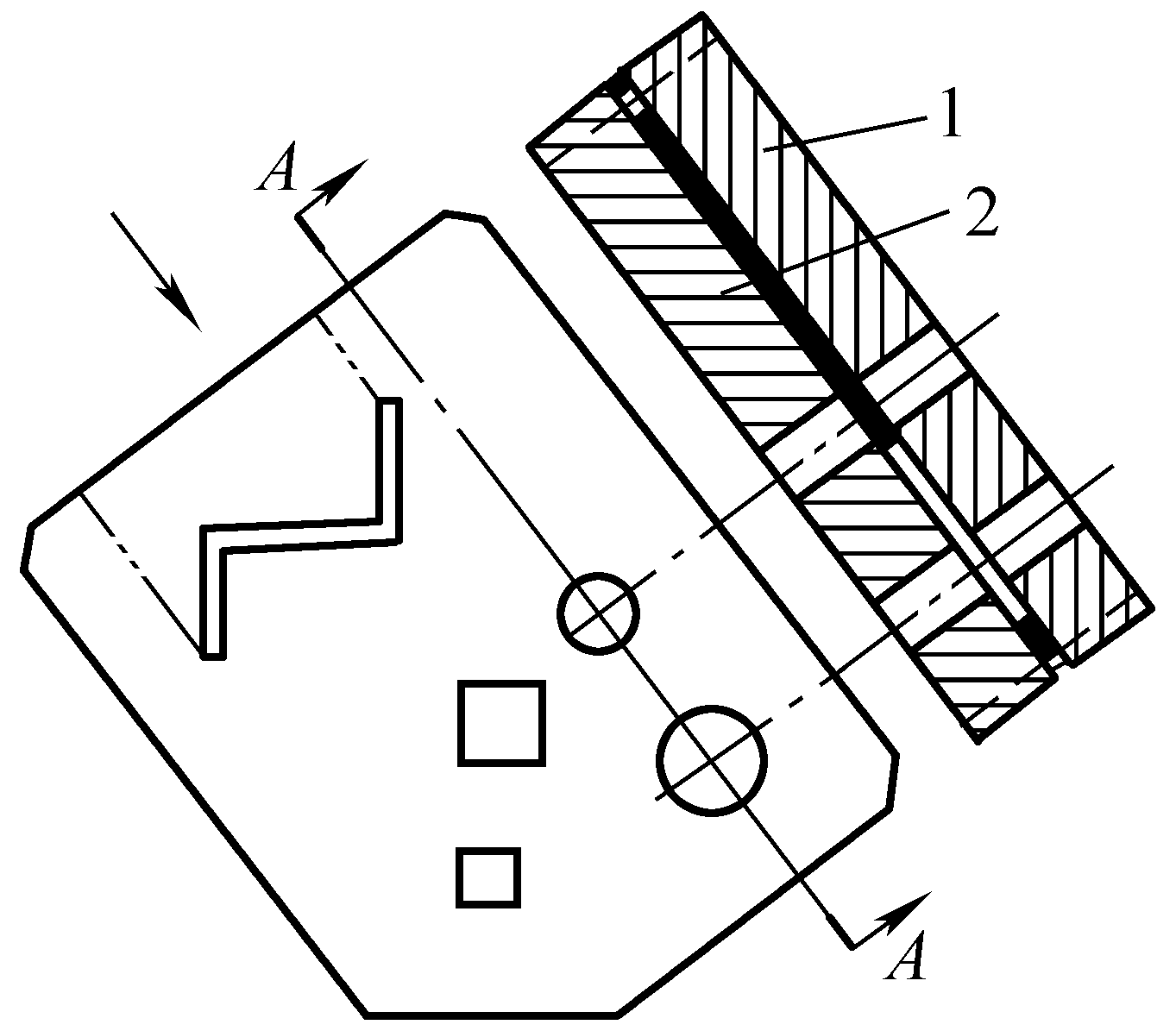

Tabelle 6: Merkmale von ein- und mehrschlitzigen Schaufeln

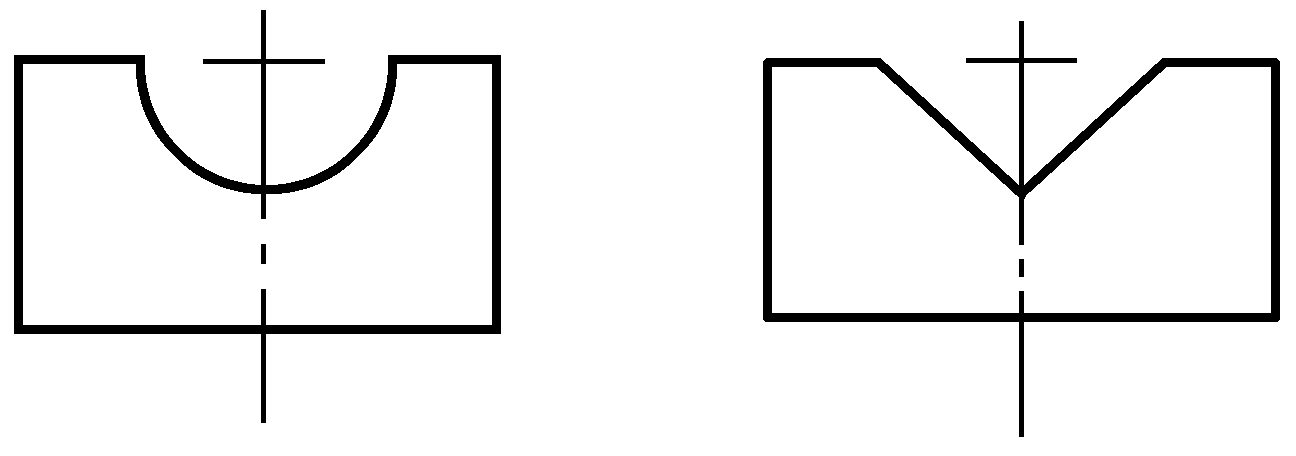

| Klinge | Typ | Vereinfachtes Diagramm | Merkmale |

| Einschlitzklinge | Integraler Typ |  | Sowohl das obere als auch das untere Messer der Schere sind vom offenen Typ |

| Die untere Klinge ist eine geschlossene Klinge, die das Biegen der Stange verhindert und zum Schneiden von kleinen Stangen verwendet wird, während die obere Klinge (bewegliche Klinge) immer noch eine offene Klinge ist. | ||

| Die Klinge hat auf allen vier Seiten Schneidkanten, was die Nutzungsrate der Klinge verbessert | ||

| Typ einfügen |  | Kann etwas Werkzeugstahl sparen, erfordert aber einen zusätzlichen Klingenhalter | |

| Gleiche Vor- und Nachteile wie oben, zusätzlich dreiseitig verwendbar | ||

| Kombination Typ |  | Kann eine Spannungskonzentration an den Ecken der integrierten Klinge vermeiden, was die Lebensdauer der Klinge erhöht, erfordert aber auch einen Klingenhalter | |

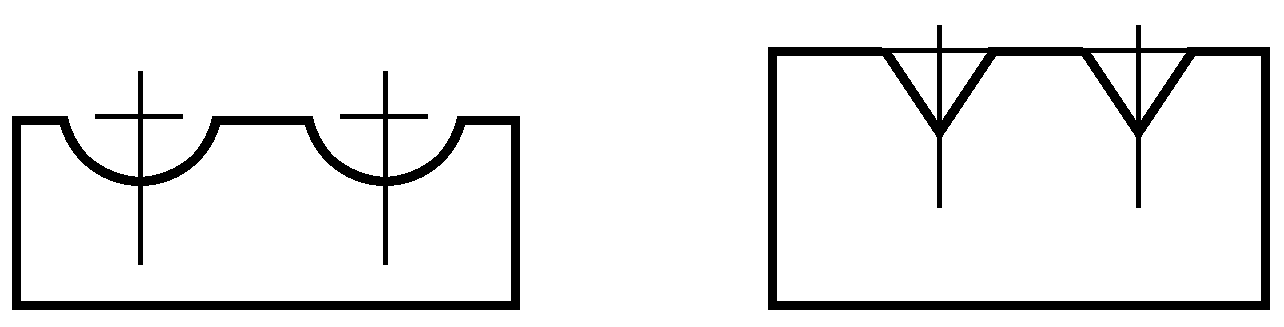

| Mehrrillige Klinge | Gleiche Form und Größe |  | Kann zwei Stangen auf einmal schneiden, was die Produktivität erhöht; wird für große Geräte zum Schneiden kleiner Materialien verwendet |

| Wie oben, kann drei Stücke auf einmal schneiden | ||

| Gleiche Form, unterschiedliche Größen |  | Kann mehrere Rohlinge unterschiedlicher Größe auf einmal schneiden | |

| Verschiedene Formen und Größen |  | Kann mehrere Rohlinge verschiedener Formen und Größen auf einmal schneiden | |

| Geschlossener Typ |  | Ohne die Klinge zu wechseln, kann es Stahl verschiedener Formen und Größen schneiden, verwendet auf einem Eisenbearbeitungsmaschine. Im Diagramm ist 2 das sich bewegende Blatt, 1 ist das feststehende Blatt |

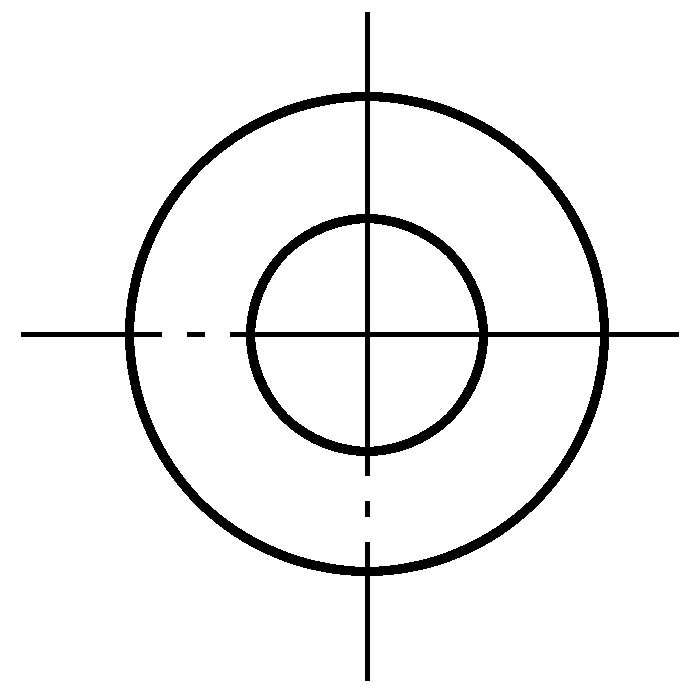

Tabelle 7 Merkmale von ein- und zweischneidigen Klingen

| Klinge | Vereinfachtes Diagramm | Merkmale |

| Einschneidige Klinge |  | Kann den Hebelarm reduzieren, aber beim Schneiden drückt die Klinge tiefer in das schlechte Material, was die Qualität der Endfläche beeinträchtigt, und kann nur auf einer Seite verwendet werden |

| Zweischneidige Klinge |  | Beidseitig verwendbar, bessere Endflächenqualität |

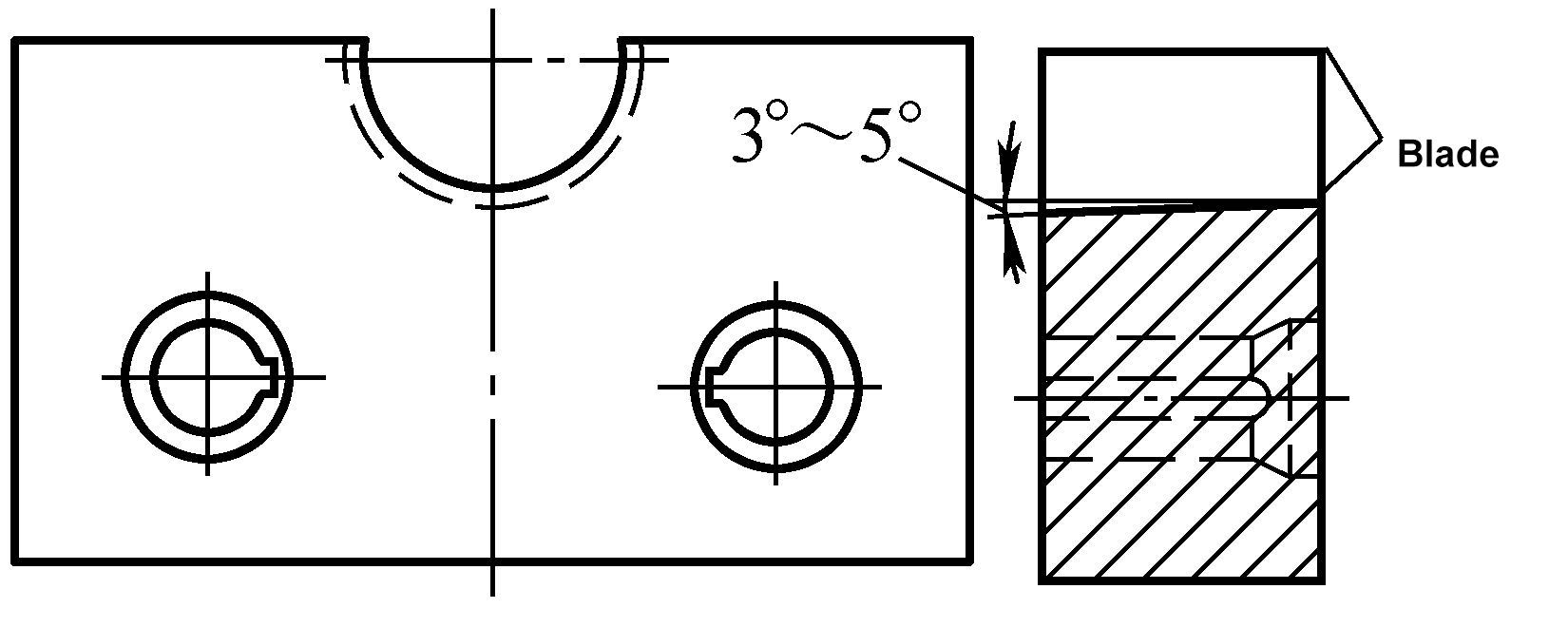

2. Entwurf der Klinge

Bei der Konstruktion von Messern werden hauptsächlich die folgenden zwei Bedingungen berücksichtigt: die Spezifikationen des Maschinenprozesses sowie die Form und Größe des zu schneidenden Materials.

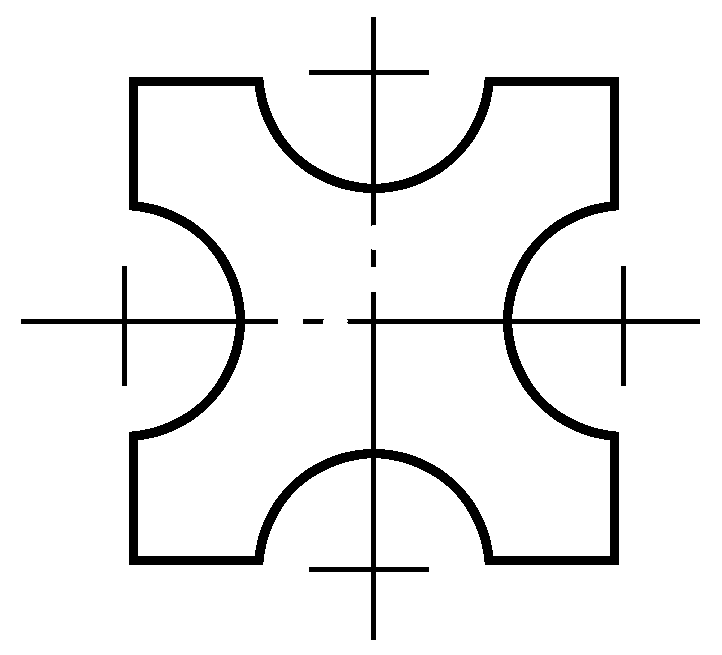

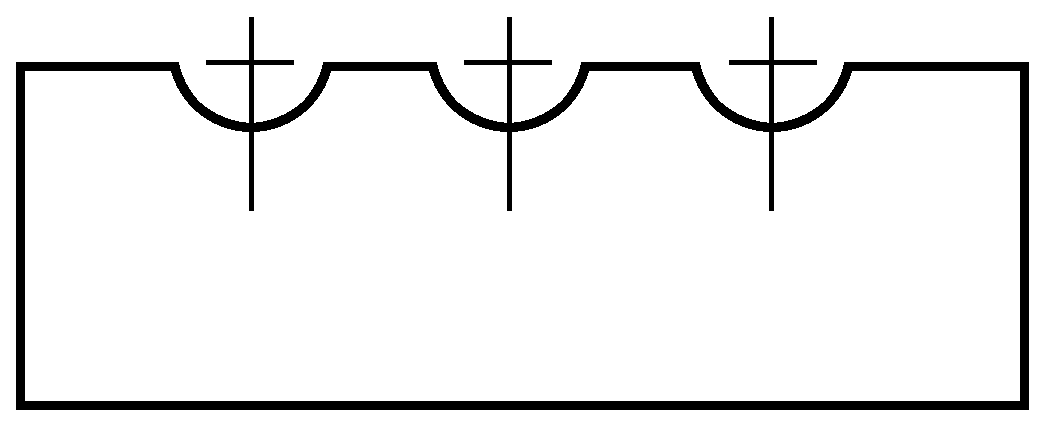

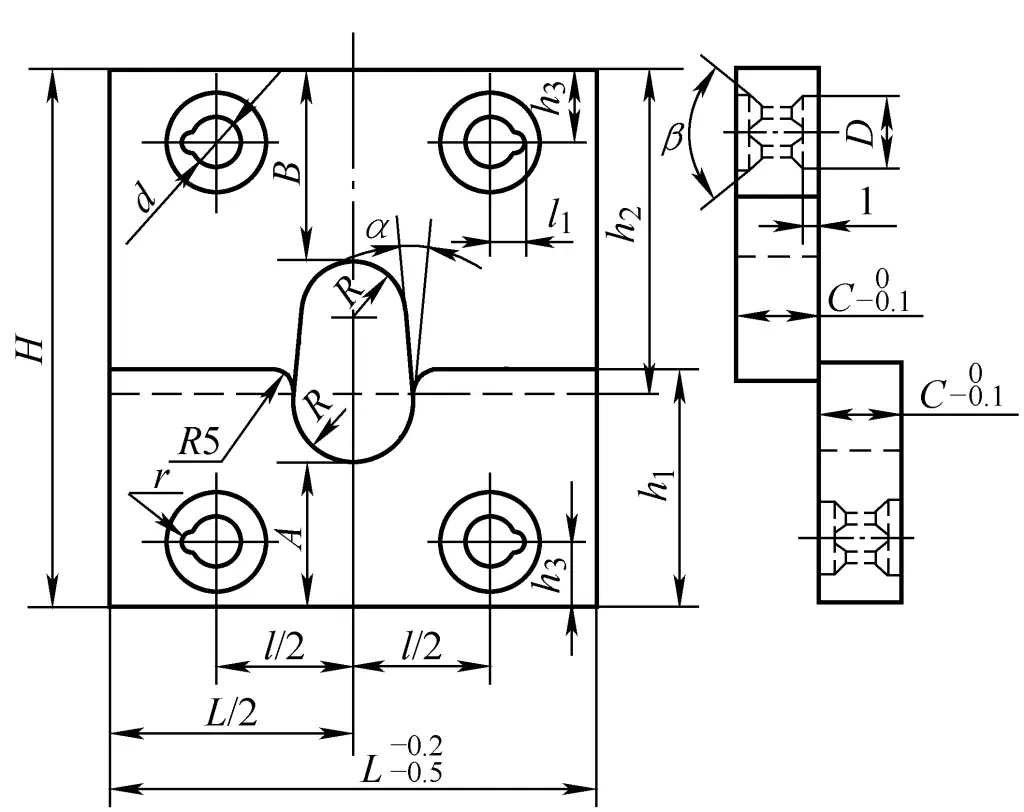

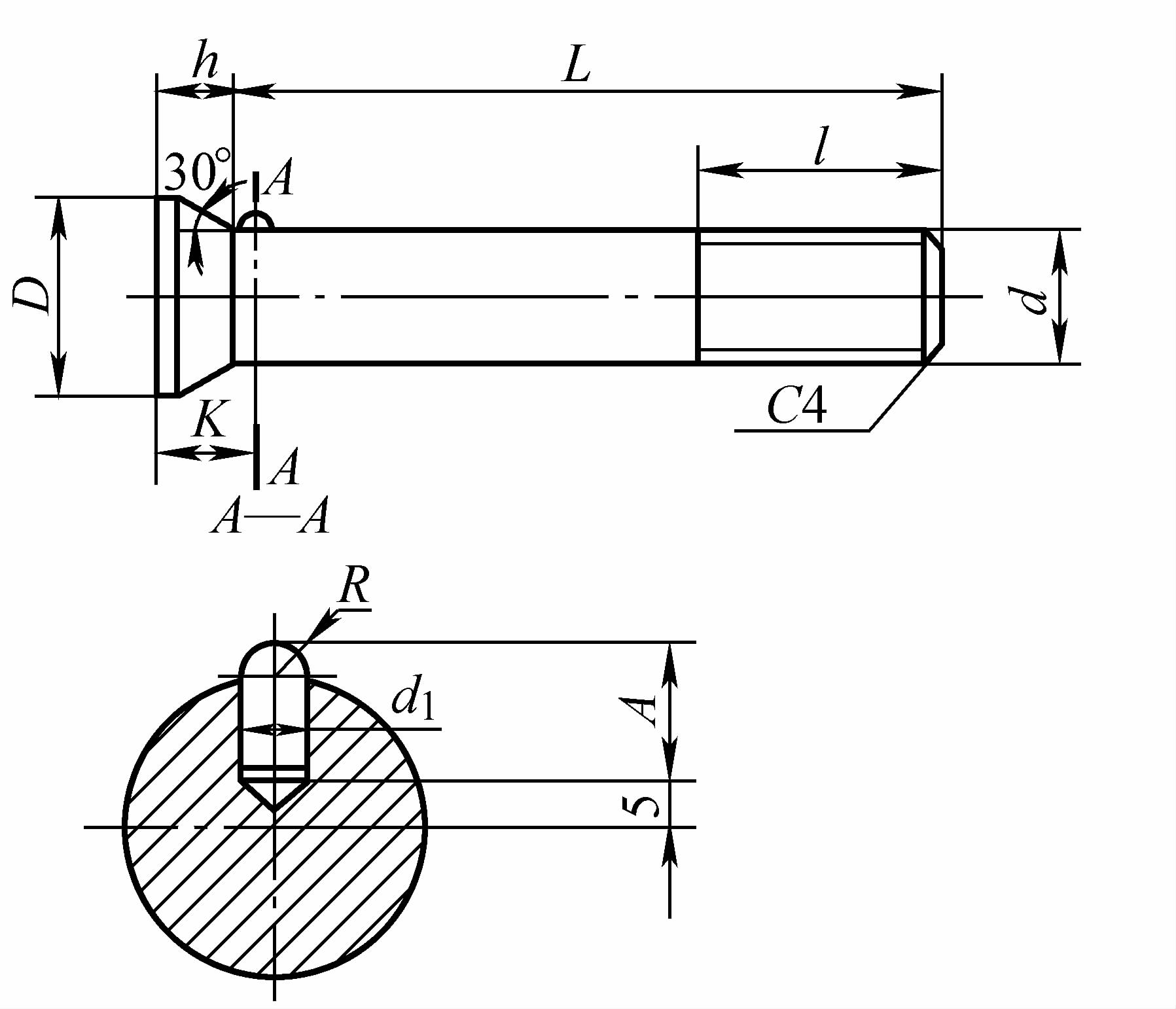

(1) Kreisförmige Klinge

Tabelle 8 zeigt das Design der kreisförmigen Klinge.

Tabelle 8 Kreisblattdesign

- R-Kanten-Radius

- h 1 - Geringere Blatthöhe

- h 2 - Obere Blatthöhe

- A- Abstand von der Unterseite der unteren Blattkante bis zur Unterseite des Blattes

- B- Abstand von der Oberkante des oberen Blattes bis zum oberen Ende des Blattes

| Nein. | Parameter | Berechnung und Auswahl |

| 1 | Kantenradius R | Der Kantenradius hängt hauptsächlich vom Durchmesser der zu schneidenden Stange ab; ein zu großer R kann den Querschnitt der Stange zu sehr abflachen und manchmal sogar Risse verursachen Wenn R weniger als die Hälfte des Durchmessers der zu schneidenden Stange beträgt, weist die Seite der Stange Vertiefungen auf, was die Lebensdauer des Messers beeinträchtigt. Der Radius der Messerkante kann auch aus Tabelle 9 entnommen werden, der sich aus dem Durchmesser des zu schneidenden Stabes ergibt |

| 2 | Untere Blattgröße A | Nehmen Sie empirische Daten aus den Prozessspezifikationen der Ausrüstung 5000kN Schermaschine, A=120~130mm 10000kN Schermaschine, A=130~140mm |

| 3 | Obere Blattgröße B | Je kleiner der Wert von B ist, desto besser ist er unter der Bedingung, dass die Festigkeit der Klingen gewährleistet ist und die Klingen mehrfach nachgeschliffen werden, und er lässt sich nach folgender Formel bestimmen B=H-[S+A+(0,3~0,32)Dmin ] Dabei ist H die Höhe der Scherbettmesseröffnung (mm) S ist der Hub des Scherbetts (mm) |

| 4 | Höhe der oberen und unteren Schaufeln h 1 und h 2 | Die Schaufelkantenhöhe der oberen und unteren Schaufeln sollte gleich sein. Sie kann mit der folgenden Formel bestimmt werden h 1 =(H+A-B)/2 + (7~10)mm h 2 =H-h 1 +(15~20)mm |

| 5 | Außenabmessungen der Klinge | Blattdicke C: Hauptsächlich unter Berücksichtigung der Stärke und Steifigkeit des Blattes, kann gewählt werden C = (0,25 bis 0,5)D wobei D der Durchmesser der zu schneidenden Stange ist (mm) Die Schaufeldicke C und die Schaufelbreite L können auch entsprechend der Tonnage des Geräts gewählt werden, siehe Tabelle 2-18 Der Neigungswinkel α an der Schaufelöffnung kann mit 10° angenommen werden. |

| 6 | Bolzenlöcher | Bolzenlöcher für die Befestigung der Klinge, im Allgemeinen 4 Löcher, d. h. 2 Löcher für die bewegliche Klinge, 2 Löcher für die feste Klinge; in einigen Fällen 6 Löcher. Bohrungsdurchmesser d und D, Achsabstände l, l 1 , h 3 und dem Schlitzradius r des Passstifts, die alle mit der Tonnage des Geräts zusammenhängen, siehe Tabelle 10 |

Tabelle 9 Klingenkantenradius (Einheit: mm)

| Stabdurchmesser D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| Kantenradius R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| Stabdurchmesser D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| Kantenradius R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

Tabelle 10 Abmessungen der runden Einsätze (Einheit: mm)

| Ausrüstung Tonnage/kN | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

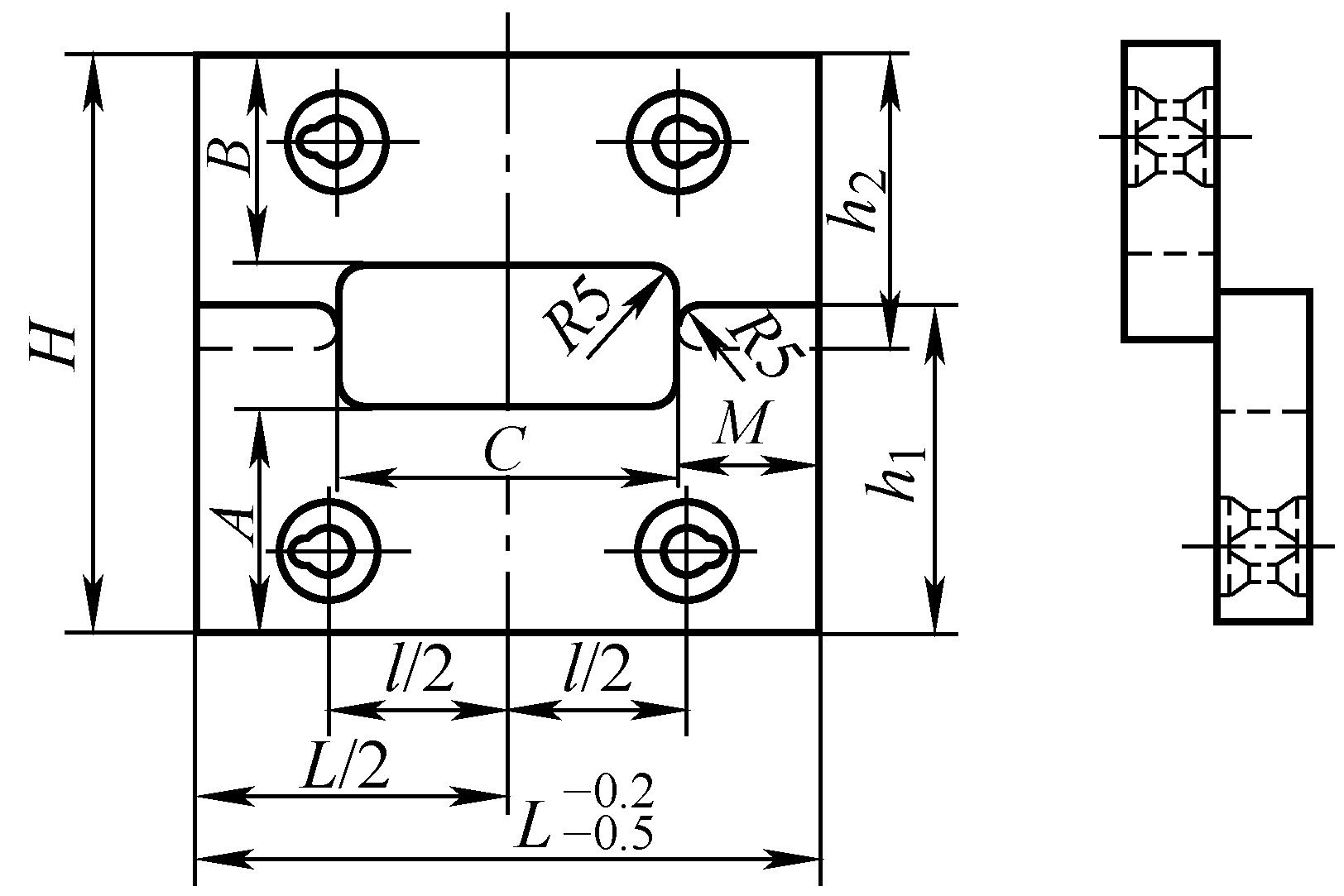

(2) Vierkantklingen

Vierkantstahl wird im Allgemeinen entlang der Diagonale abgeschert, und die Klingen werden in integrale und kombinierte Typen unterteilt. Siehe Tabelle 11 für die Konstruktion von integralen Vierkantmessern.

Tabelle 11: Ausführung der integrierten quadratischen Schneiden

| Nein. | Parameter | Berechnung und Auswahl |

| 1 | Untere Klinge Größe A | Erfassen Sie empirische Daten je nach Ausstattung Für 5000kN und 10000kN Scheren können 110~120mm genommen werden. |

| 2 | Obere Klinge Größe B | B = H - [s + A + 0,7a min ] Wobei H-Höhe der Scherblattöffnung (mm), die aus den Prozessspezifikationen der Ausrüstung hervorgeht s-Hub der Schere (mm), siehe Prozessspezifikationen des Geräts a min -die minimale Seitenlänge des mit demselben Messer geschnittenen quadratischen Materials (mm), die maximal zulässige Seitenlänge des zu schneidenden quadratischen Materials Sollte innerhalb des folgenden Bereichs liegen a max ≤ 1.25a min |

| 3 | Untere Schaufelhöhe h 1 | h 1 = (H + A - B) / 2 + (7 ~ 10) mm |

| 4 | Obere Schaufelhöhe h 2 | h 2 = H - h 1 + (15 ~ 20) mm |

| 5 | Radius der Nutverrundung r | Um Spannungskonzentrationen und Schäden an der Klinge während des Scherens zu vermeiden, muss eine Ausrundung im rechten Winkel verwendet werden, siehe Tabelle 12. |

| 6 | Abmessungen des Klingenprofils | Die Bestimmung der Profilabmessungen der Schaufel ist die gleiche wie bei Rundkantenschaufeln |

| 7 | Bolzenlöcher | Das Design und die zugehörigen Abmessungen der Bolzenlöcher entsprechen dem Design von Rundkantenmessern |

Tabelle 12 Rundungsradius r der Nut (Einheit: mm)

| Quadratische Material-Seitenlänge a | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| Verrundungsradius r | 7 | 9 | 12 | 15 | 15 | 21 |

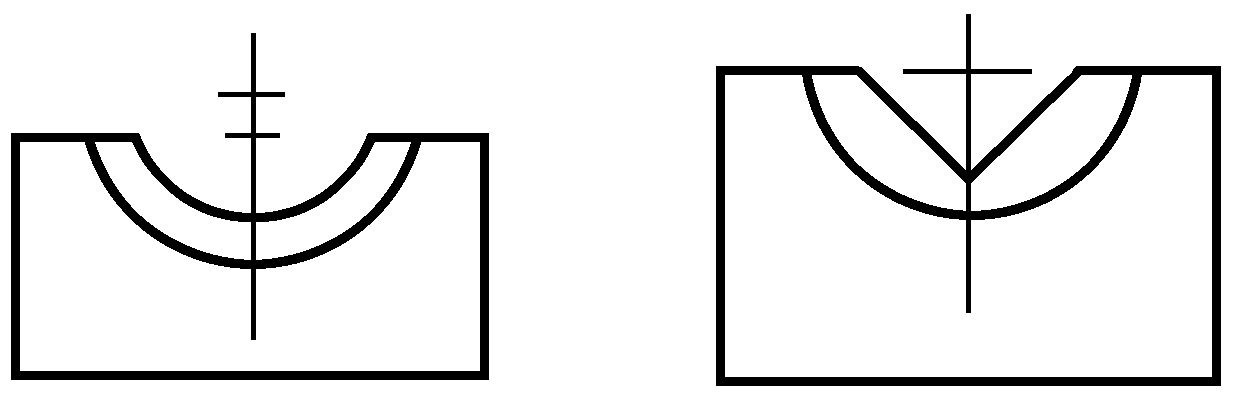

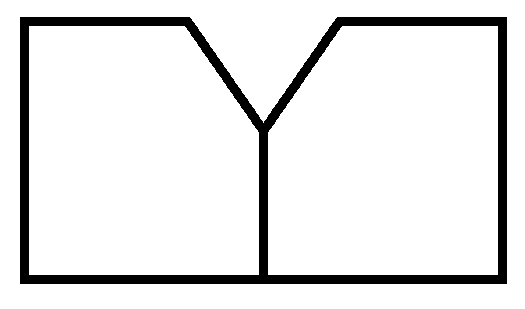

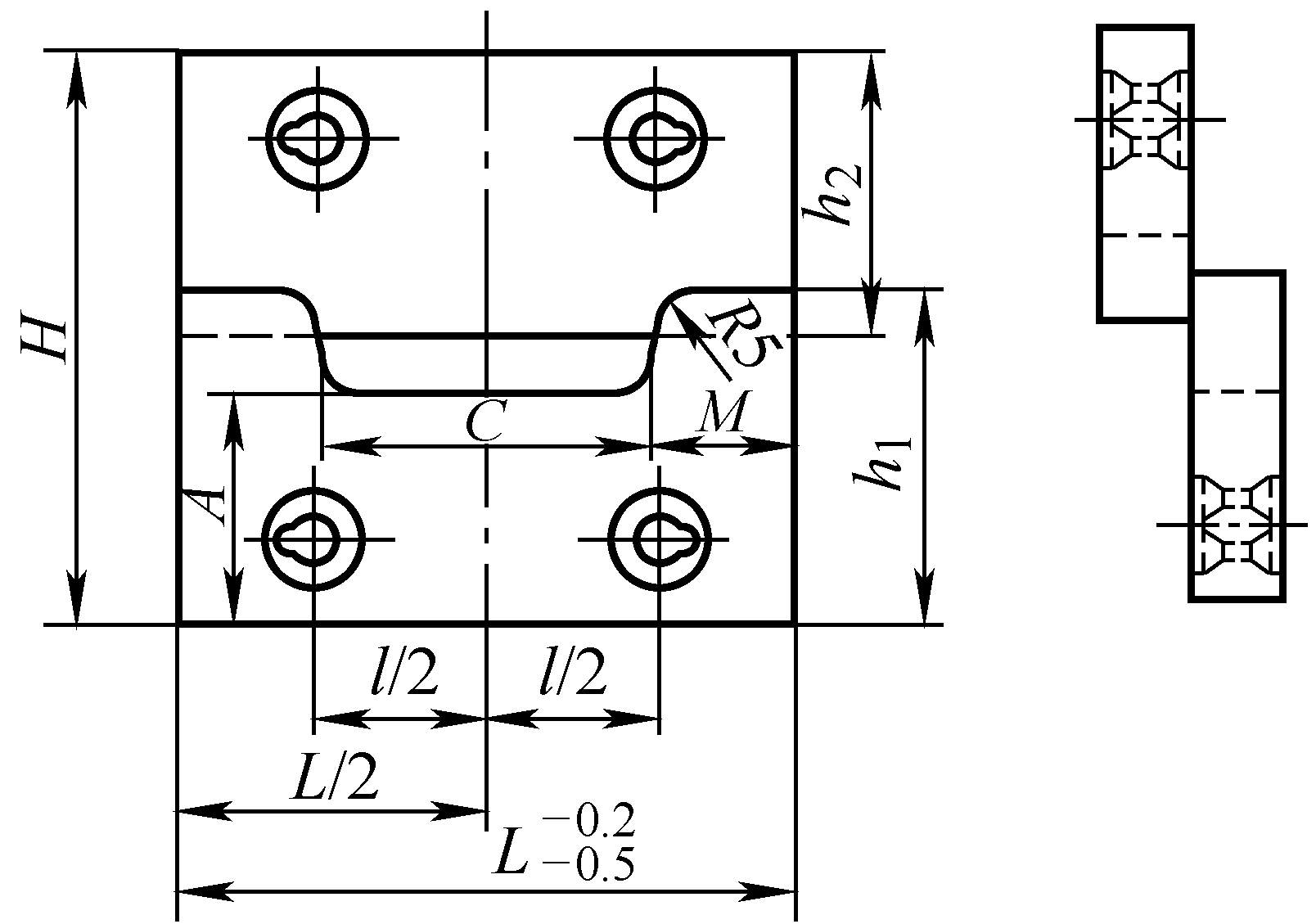

(3) Flache Klinge

Die Klingen zum Schneiden von Flachstahl können mit einer flachen Kante hergestellt werden, wie in der beigefügten Abbildung in Tabelle 13 dargestellt. Typ I, sowohl Ober- als auch Untermesser haben Rillen und werden zum Schneiden dicker Materialien verwendet; Typ II, das Obermesser hat keine Rillen, d. h. B ist gleich h 2 wird häufig zum Schneiden dünnerer Materialien verwendet. Beide Typen schneiden entlang der breiten Kante des Flachmaterials.

Tabelle 13 Flache Klingenausführung

| Typ I Klinge Abmessungen | Typ II Klinge Abmessungen | ||

| Diagramm |  |  | |

| Nein. | Parameter | Berechnung und Auswahl | |

| 1 | Untere Klinge Größe A | Nehmen Sie empirische Daten, die auf der Tonnage der Ausrüstung basieren 5000kN Schermaschine, A = 175mm 10000kN Schermaschine, A = 190mm | Typ II Klinge und Typ I Der einzige Unterschied besteht darin, dass das obere Blatt keine Rille hat, d. h. B ist gleich h 2 . Bezüglich der Abmessungen, Bestimmung wie oben |

| 2 | Obere Blattgröße B | Die obere Kante des Messers (bewegliches Messer) sollte im unteren Totpunkt des Hubs unter der unteren Kante des Messers liegen; dies lässt sich mit folgender Formel ermitteln B = H - S - A + (5 bis 10) mm | |

| 3 | Kantenlänge C | Die Länge der Schneide wird hauptsächlich durch die Größe des zu schneidenden Flachstahls bestimmt, der Einfachheit halber Beim Schleifen sollte das Material etwas breiter sein als die Messung C = bBreite + (20~30) mm M = (L - C) / 2 mm | |

| 4 | Obere und untere Schaufelhöhen h 2 und h 1 | h1=(H+A-B)/2 + 10mm h2=H-h1+20mm | |

| 5 | Abmessungen der Klinge | Die Bestimmung der Abmessungen ist die gleiche wie bei kreisförmigen Messerkanten | |

| 6 | Bolzenlöcher | Die Konstruktion und die entsprechenden Abmessungen der Schraubenlöcher sind in der kreisförmigen Schaufelkantenkonstruktion dargestellt | |

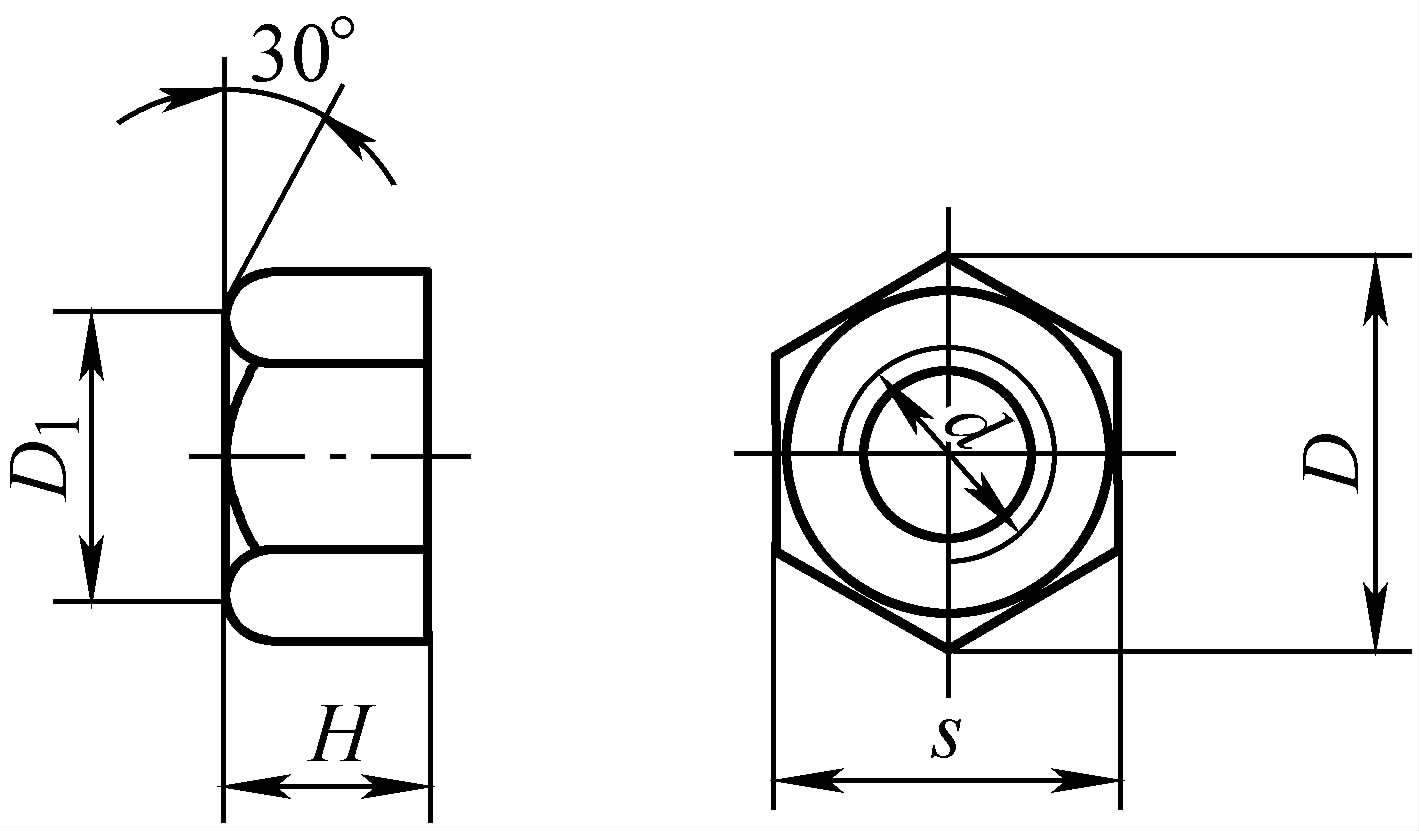

3. Klingenverschlüsse

Zu den Schaufelbefestigungselementen gehören hauptsächlich Bolzen, Fixierstifte und Muttern, die auf der Grundlage der Tonnage der Ausrüstung ausgelegt sind (siehe Tabelle 14 und Tabelle 15).

Tabelle 14 Abmessungen von Bolzen und Passstiften

| Tonnage der Schermaschine | Schraube | Bolzen- und Fixierstiftgröße/mm | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000kN | Obere Schraube | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| Unterer Bolzen | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000kN | Obere Schraube | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| Unterer Bolzen | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

Tabelle 15 Abmessungen der Muttern

| Schermaschine Tonnage/kN | Größe der Mutter/mm | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4. Material der Klinge

Da die Klinge beim Schneiden stark abgenutzt wird, muss das für die Klinge verwendete Material eine hohe Verschleißfestigkeit aufweisen und seine Härte sollte mehr als doppelt so hoch sein wie die des zu schneidenden Materials. Bei Warmschermessern ist außerdem eine bestimmte Warmhärte erforderlich, d. h. das Messer muss die erforderliche Härte bei der Schertemperatur beibehalten.

Bei der Auswahl müssen auch Faktoren wie die Größe des Messers und die Qualität des zu schneidenden Materials berücksichtigt werden. Die Härte und die Anwendungsbereiche der Materialien für Kalt- und Warmscherenmesser sind in Tabelle 16 und Tabelle 17 aufgeführt.

Tabelle 16 Härte und Anwendung der Werkstoffe für Kaltscherenmesser

| Material | Wärmebehandlung Härte HRC | Anmeldung | |

| Kohlenstoff-Werkzeugstahl | T7, T8 | 58~62 | Wird für kleine Klingen verwendet und in kleinen Chargen hergestellt |

| T9, T10 | 58~62 | ||

| Legierter Werkzeugstahl | Cr, 9SiCr | 58~62 | Verwendet für große Klingen, Massenproduktion in Chargen |

| CrWMn | 60~62 | ||

| 7Cr3, 8Cr3 | 50~55 | ||

| Cr12Mo, Cr12MoV | 58~62 | ||

Tabelle 17: Härte und Anwendung der Werkstoffe von Warmscherenmessern

| Material | Wärmebehandlung Härte HRC | Anmeldung |

| 5CrMnMo | 42~45 | Für die Massenproduktion mit Schneidtemperaturen über 200℃ |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7, T8, T9, T10 | 55~60 | Für kleine Klingen und Kleinserienproduktion mit Schnitttemperaturen unter 150℃ |

III. Spezifikationen und Produktionskapazität der Schergeräte

Die Spezifikationen der Schergeräte sind in Tabelle 18 und Tabelle 19 aufgeführt. Die Produktionskapazität der Scheren ist in Tabelle 20 und Tabelle 21 aufgeführt.

Tabelle 18: Spezifikationen für spezielle Schergeräte

| Name der Ausrüstung | Modell | Maximale Scherkapazität/mm | |

| Durchmesser von Rundstahl | Vierkantstahl Seitenlänge | ||

| Eisenbearbeitungsmaschine | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| Q34-16A | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| Stabscherenmaschine (Kurbelscherbett) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000kN | Φ190 | 180 | |

| 12500kN | Φ210 | 185 | |

| 16000kN | Φ250 | 220 | |

| Knüppelschermaschine | QA95-100 | Φ50 (kalte Scherung) | 50 (kalte Scherung) |

| - | 150 (Warmschere) | ||

Tabelle 19 Technische Parameter der Stabschere Typ Q42

| Technische Parameter | Modell | ||||

| Q42-250A | Q42-500 | QA42-500 | QA42-500A | Q42-1000A | |

| Maximale Scherkraft/kN | 2500 | 5000 | 5000 | 5000 | 10000 |

| Maximaler Scherdurchmesser/mm | Φ100 (Wenn R m ≥450MPa) | Φ132 (Wenn R m ≥450MPa) | Φ105 (Wenn R m ≥700MPa) | p115 (Wenn R m ≥620MPa) | Φ190(R m ≥450MPa wenn) |

| Anzahl der Anschläge/(mal/min) | 30 | 18 | 38 | 38 | 16 |

| Hubhöhe/mm | 80 | 100 | 90 | 90 | 140 |

| Material Anschlagbereich/mm | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| Motorleistung/kW | 17 | 30 | 40 | 30 | 75 |

Hinweis: Die in der Tabelle aufgeführten Geräte werden von der Shenyang Forging Machine Tool Factory hergestellt.

Tabelle 20 Produktionskapazität beim Scheren (I) (Einheit: Stück/h)

| Rohling Durchmesser/mm | Unterschiedliche Knüppellängen/mm | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

Anmerkung: Die Daten in der Tabelle sollten beim Warmscheren um 20% reduziert werden.

Tabelle 21 Produktionskapazität beim Scheren (II) (Einheit: kt/a)

| Name der Ausrüstung | Durchschnittliche Masse des Knüppels/kg | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| Kurbelscherbett | 1 Stück gleichzeitig aufschneiden | - | - | - | 10 | 12 | 15 |

| 2 Stücke gleichzeitig kalt schneiden | - | - | - | 15 | 18 | 22 | |

| Heißer Schnitt 1 Stück gleichzeitig | - | - | - | 8 | 10 | 12 | |

| 2 Stücke gleichzeitig heiß schneiden | - | - | - | 12 | 15 | 18 | |

| Eisenbearbeitungsmaschine | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| Kurbelpresse | 1.3 | 2.3 | 4 | - | - | - | |

| Sägemaschine | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| Name des Geräts | Durchschnittliche Masse des Rohlings/kg | ||||||

| 6 bis 10 | 10 bis 16 | 16 bis 25 | 25 bis 40 | 40 bis 60 | 60 bis 100 | ||

| Kurbelschere | Gleichzeitiges Kaltschneiden von 1 Stück | 18 | 22 | 26 | 31 | 36 | 43 |

| Gleichzeitiges Kaltschneiden von 2 Teilen | 27 | 33 | 39 | 45 | 54 | - | |

| Gleichzeitiges Heißschneiden von 1 Stück | 14 | 18 | 21 | 24 | 29 | 34 | |

| Gleichzeitiges Heißschneiden von 2 Teilen | 22 | 26 | 31 | 36 | 43 | - | |

| Eisenbearbeitungsmaschine | 14 | 18 | 23 | 27 | - | - | |

| Kurbelpresse | - | - | - | - | - | - | |

| Sägemaschine | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |