Die Verbindung von Aluminium und Edelstahl ist alles andere als einfach. Die grundlegenden Unterschiede in ihren chemischen und physikalischen Eigenschaften stellen einzigartige Herausforderungen dar und machen das direkte Schweißen zu einem komplexen Unterfangen. In Branchen wie der Luft- und Raumfahrt, dem Baugewerbe und dem Schiffbau ist die Fähigkeit, diese unterschiedlichen Metalle effektiv zu schweißen, entscheidend für die Schaffung robuster und zuverlässiger Strukturen. Dieser Artikel befasst sich mit den besten Methoden zum Schweißen von Aluminium und Edelstahl, wobei Techniken wie bimetallische Übergangseinsätze, Tauchbeschichtung und Hartlöten untersucht werden. Wir gehen auch darauf ein, warum Direktschweißen schwierig ist, untersuchen die Rolle intermetallischer Verbindungen und bewerten die Eignung des Hartlötens für strukturelle Anwendungen. Am Ende werden Sie ein umfassendes Verständnis der Techniken und Tipps erlangen, die zur Beherrschung dieses komplizierten Schweißverfahrens erforderlich sind. Was macht das Schweißen von Aluminium an Edelstahl zu einer so anspruchsvollen Aufgabe? Lassen Sie uns eintauchen und die Feinheiten aufdecken.

Einführung in das Schweißen von Aluminium und Edelstahl

Das Schweißen von Aluminium und Edelstahl ist in vielen Branchen von entscheidender Bedeutung, da jedes Metall einzigartige Vorteile bietet. Aluminium ist leicht, hat eine hohe Wärmeleitfähigkeit und eine ausgezeichnete Korrosionsbeständigkeit, was es ideal für gewichtssensible Anwendungen macht, während rostfreier Stahl Festigkeit, Haltbarkeit und Beständigkeit gegen hohe Temperaturen und Korrosion bietet. Die Kombination dieser beiden Metalle kann zu innovativen Lösungen führen, insbesondere in der Luft- und Raumfahrt, im Bauwesen und im Schiffbau.

In der Luft- und Raumfahrtindustrie kann die Kombination von Aluminium und rostfreiem Stahl zu Gewichtseinsparungen führen, ohne die strukturelle Integrität zu beeinträchtigen, die für die Verbesserung der Treibstoffeffizienz und Leistung von Flugzeugen unerlässlich ist. Im Bauwesen werden diese ungleichen Metalle in Rahmen- und Stützkonstruktionen verwendet, wo sowohl geringes Gewicht als auch hohe Festigkeit erforderlich sind. Auch der Schiffbau profitiert von der Korrosionsbeständigkeit des rostfreien Stahls und dem geringen Gewicht des Aluminiums, wodurch sich die

Das Schweißen von Aluminium und rostfreiem Stahl ist aufgrund der grundlegenden Unterschiede in den physikalischen und chemischen Eigenschaften mit einigen Herausforderungen verbunden. Diese Herausforderungen müssen sorgfältig gemeistert werden, um erfolgreiche Schweißnähte zu erzielen. Aluminium und Edelstahl unterscheiden sich erheblich in Bezug auf Schmelzpunkt, Wärmeleitfähigkeit und Wärmeausdehnungsrate. Aluminium schmilzt bei etwa 660°C (1220°F), während Edelstahl bei etwa 1400°C (2550°F) schmilzt. Dieser große Unterschied bei den Schmelzpunkten kann zu Schwierigkeiten bei der Herstellung einer gleichmäßigen Schweißnaht führen. Außerdem kann die hohe Wärmeleitfähigkeit von Aluminium zu einer schnellen Wärmeableitung führen, was die Aufrechterhaltung der zum Schweißen erforderlichen Temperaturen erschwert.

Intermetallische Verbindungen, wie FeAl3 und Fe2Al5, können sich an der Schweißnaht bilden und sind spröde, was die Festigkeit der Schweißnaht verringert. Das Vorhandensein dieser Verbindungen kann zu einer geringeren Festigkeit und Haltbarkeit der Schweißnaht führen, was bei strukturellen Anwendungen von entscheidender Bedeutung ist.

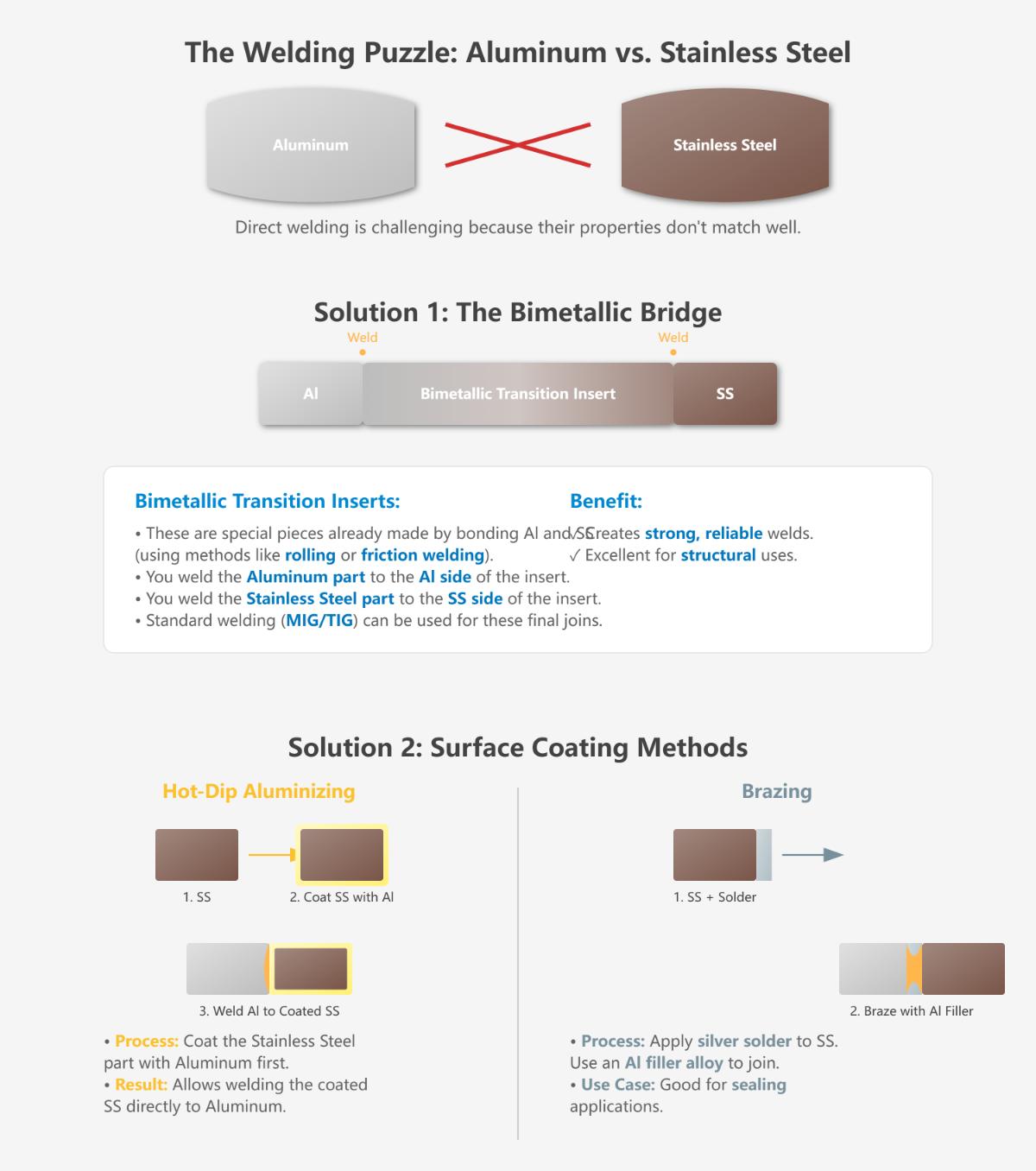

Zu den Techniken für das Schweißen von Aluminium auf rostfreien Stahl gehören:

- Verwendung von bimetallischen Übergangseinsätzen, die als Zwischenschicht dienen

- Tauchbeschichtung des rostfreien Stahls mit Aluminium

- Hartlöten, bei dem ein Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt verwendet wird

Beim Schweißen von Aluminium und Edelstahl sind einige praktische Aspekte zu beachten, um ein erfolgreiches Ergebnis zu erzielen. Vor dem Schweißen müssen beide Metalle gründlich gereinigt werden, um Oxide und Verunreinigungen zu entfernen. Verwenden Sie Schutzgase wie Argon oder Helium, und überwachen Sie sorgfältig die Temperatur, um die Integrität der Schweißnaht zu erhalten. Nach dem Schweißen kann eine Wärmebehandlung erforderlich sein, um Spannungen abzubauen und die Schweißeigenschaften zu verbessern.

Wenn man die besonderen Herausforderungen versteht und die richtigen Techniken anwendet, kann man Aluminium und Edelstahl erfolgreich miteinander verschweißen, was neue Möglichkeiten für innovative Anwendungen in verschiedenen Branchen eröffnet.

Sicherheitsvorkehrungen und bewährte Praktiken

Sicherheitsvorkehrungen

Persönliche Schutzausrüstung (PSA)

Beim Schweißen von Aluminium und rostfreiem Stahl entstehen Funken und intensive UV-Strahlung. Daher ist es unerlässlich, Handschuhe aus hitzebeständigen Materialien zu tragen, um Ihre Hände vor Verbrennungen und Schnitten zu schützen. Ein Ganzkörperanzug aus schwer entflammbarem Material sollte ebenfalls getragen werden, um die Haut vor möglicher Hitze und umherfliegenden Metallsplittern zu schützen und einen maximalen Schutz während des Schweißens zu gewährleisten.

Belüftung

Beim Schweißen von rostfreiem Stahl wird sechswertiges Chrom freigesetzt, das eine giftige Substanz ist. Um das Einatmen dieser Dämpfe zu verhindern, ist eine angemessene Belüftung erforderlich. Sie können lokale Absaugventilatoren in der Nähe des Schweißbereichs verwenden oder in einem gut belüfteten offenen Raum arbeiten, um die Dämpfe effektiv zu verteilen.

Elektrische Sicherheit

Um Stromschläge zu vermeiden, verwenden Sie stets eine ordnungsgemäße Verkabelung und Erdung. Überprüfen Sie das Schweißgerät und die Kabel regelmäßig auf Anzeichen von Schäden oder Verschleiß und stellen Sie sicher, dass alle elektrischen Verbindungen fest und sicher sind, bevor Sie mit dem Schweißvorgang beginnen.

Brandsicherheit

Halten Sie stets einen Feuerlöscher in der Nähe bereit. Der Arbeitsbereich sollte frei von brennbaren Materialien wie Papier, Öl oder Lösungsmitteln sein. Beim Schweißen entsteht viel Hitze, und selbst ein kleiner Funke kann einen Brand verursachen, wenn er mit brennbaren Stoffen in Berührung kommt.

Bewährte Praktiken

Vorbereitung der Oberfläche

Reinigen Sie sowohl Aluminium als auch rostfreien Stahl vor dem Schweißen gründlich. Verunreinigungen wie Öle, Fette und Oxidschichten können die Qualität der Schweißnaht beeinträchtigen. Sie können Lösungsmittel zum Lösen von Ölen oder mechanische Reinigungsmethoden wie Drahtbürsten oder Schleifen verwenden, um Oxidschichten und andere Verunreinigungen zu entfernen.

Gemeinsamer Entwurf

Wählen Sie geeignete Verbindungsarten wie Überlappungs- oder Stumpfnähte mit Hinterlegstreifen. Diese Konstruktionen verteilen die Spannung gleichmäßig über die Schweißnaht und verringern das Risiko von Rissen. Auch Kehlnähte können verwendet werden, um der Verbindung zusätzliche Festigkeit zu verleihen und das Risiko eines Versagens zu minimieren.

Verhinderung von galvanischer Korrosion

Galvanische Korrosion kann auftreten, wenn Aluminium und rostfreier Stahl miteinander in Berührung kommen. Um dies zu verhindern, sollten Sie die Metalle mit Schutzbeschichtungen wie Farbe oder Eloxierung versehen. Wenn mechanische Befestigungen verwendet werden, wählen Sie kompatible Verbindungselemente aus Materialien, die weniger wahrscheinlich galvanische Reaktionen verursachen.

Alternative Fügeverfahren

Das direkte Schweißen von Aluminium und Edelstahl ist aufgrund ihrer inkompatiblen Eigenschaften eine Herausforderung. Ziehen Sie daher alternative Methoden wie das Löten mit speziellen Legierungen, Kleben oder Hartlöten in Betracht. Diese Methoden können starke und dauerhafte Verbindungen ohne die mit dem direkten Schweißen verbundenen Probleme schaffen.

Technik und Ausrüstung

Obwohl das WIG- oder MIG-Verfahren zum Schweißen verwendet werden kann, wird das direkte Schweißen dieser beiden ungleichen Metalle im Allgemeinen nicht empfohlen. Stattdessen sollten Sie indirekte Erwärmungstechniken verwenden und den Brenner in Bewegung halten, um eine Überhitzung der Metalle zu vermeiden. Dies trägt dazu bei, die Integrität der Schweißnaht zu erhalten und die Bildung von intermetallischen Verbindungen zu verringern.

Techniken für ungleiche Metalle

Verwendung von Übergangsmaterialien

Bimetallische Übergangseinsätze können als Zwischenschicht zwischen Aluminium und rostfreiem Stahl verwendet werden. Diese Einsätze bieten eine kompatible Schnittstelle für die Verbindung der beiden ungleichen Metalle und ermöglichen eine stärkere und zuverlässigere Verbindung.

Fortgeschrittene Schweißtechniken

Fortgeschrittene Techniken wie das Laserschweißen oder das Rührreibschweißen bieten eine bessere Kontrolle über die Wärmezufuhr und können den Wärmeverzug verringern. Diese Methoden sind besonders nützlich bei der Arbeit mit Materialien, die unterschiedliche thermische Eigenschaften haben, wie Aluminium und rostfreier Stahl.

Die Herausforderungen verstehen

Materialeigenschaften und -unterschiede

Beim Schweißen von Aluminium und Edelstahl müssen die erheblichen Unterschiede in den Materialeigenschaften berücksichtigt werden, was spezielle Techniken für eine erfolgreiche Schweißung erforderlich macht.

Wärmeleitfähigkeit

Aluminium leitet die Wärme ab, so wie eine heiße Bratpfanne schnell abkühlt, wenn sie vom Herd genommen wird. Im Gegensatz dazu speichert rostfreier Stahl die Wärme ähnlich wie eine Thermoskanne. Dieser Unterschied kann zu einer ungleichmäßigen Erwärmung beim Schweißen führen, was Probleme wie Verzug und innere Spannungen zur Folge hat. Ein angemessenes Wärmemanagement ist entscheidend, um diese Auswirkungen abzumildern.

Schmelzpunkte

Die Schmelzpunkte von Aluminium und rostfreiem Stahl sind sehr unterschiedlich: Aluminium schmilzt bei etwa 660 °C, rostfreier Stahl bei etwa 1400 °C. Dieser große Temperaturunterschied erschwert den Schweißprozess, da er eine präzise Steuerung erfordert, um die Wärmezufuhr zu beiden Metallen auszugleichen. Eine gleichmäßige Schweißnaht ohne Überhitzung des Aluminiums oder Unterhitzung des Edelstahls zu erreichen, ist eine Herausforderung.

Expansionsraten

Aluminium dehnt sich bei Temperaturschwankungen stärker aus und zieht sich stärker zusammen als rostfreier Stahl. Dieser Unterschied in der Wärmeausdehnung kann zu erheblichen Spannungen in der Schweißnaht führen, die möglicherweise Risse oder andere strukturelle Fehler verursachen. Die Beherrschung dieser Spannungen durch die richtige Technik und das richtige Fugendesign ist für eine dauerhafte Schweißung unerlässlich.

Herausforderungen beim Schweißen von Aluminium auf Edelstahl

Das Schweißen von Aluminium und Edelstahl ist aufgrund der unterschiedlichen Eigenschaften der beiden Werkstoffe mit einigen Herausforderungen verbunden.

Spröde intermetallische Verbindungen

Wenn diese Metalle zusammengeschweißt werden, neigen sie dazu, spröde intermetallische Verbindungen an der Schweißnaht zu bilden. Verbindungen wie FeAl3 und Fe2Al5 sind häufig und können die Schweißnaht stark schwächen. Diese spröden Phasen neigen unter Belastung zu Rissen, was die mechanische Gesamtleistung und Zuverlässigkeit der Schweißnaht verringert.

Galvanische Korrosion

Galvanische Korrosion tritt auf, wenn Aluminium und nichtrostender Stahl in direktem Kontakt mit einem Elektrolyten stehen. Da Aluminium weniger edel ist als rostfreier Stahl, korrodiert es schneller. Diese Reaktion beeinträchtigt mit der Zeit die Integrität der Verbindung, insbesondere in feuchter Umgebung. Um diese Art von Korrosion zu verhindern, sind Schutzmaßnahmen wie das Aufbringen von Beschichtungen oder die Verwendung von Isoliermaterial erforderlich.

Wärme-Management

Ein effektives Wärmemanagement ist beim Schweißen von Aluminium auf rostfreien Stahl entscheidend. Die hohe Wärmeleitfähigkeit von Aluminium bedeutet, dass es leicht überhitzen oder durchbrennen kann, wenn es nicht sorgfältig kontrolliert wird. Um diese Probleme zu vermeiden, müssen die Schweißparameter angepasst werden, z. B. durch Verringerung der Wärmezufuhr und Erhöhung der Schweißgeschwindigkeit. Techniken wie das gepulste MIG-Schweißen ermöglichen eine bessere Kontrolle der Wärmezufuhr und minimieren die Bildung intermetallischer Verbindungen.

Techniken und bewährte Praktiken

Bimetall-Übergangseinsätze

Die Verwendung von Bimetall-Übergangseinsätzen ist eine wirksame Methode, um die Herausforderungen beim Schweißen von Aluminium auf Edelstahl zu meistern. Diese Einsätze, die in der Regel durch Verfahren wie das Explosionsschweißen hergestellt werden, verbinden einen Abschnitt aus Aluminium mit einem Abschnitt aus rostfreiem Stahl. Diese Methode hilft dabei, die Unterschiede in der Wärmeausdehnung und der Leitfähigkeit auszugleichen und eine kompatiblere Schnittstelle für das Schweißen zu schaffen.

Gepulstes MIG-Schweißen

Das gepulste MIG-Schweißen bietet eine bessere Kontrolle über die Wärmezufuhr. Durch die Verwendung von Hochfrequenzimpulsen reduziert dieses Verfahren Spritzer und minimiert das Risiko der Bildung spröder intermetallischer Verbindungen. Es ist besonders vorteilhaft bei der Verarbeitung von Aluminium, da es eine präzise Anpassung der Schweißparameter ermöglicht.

Neben dem gepulsten MIG-Schweißen besteht eine weitere Möglichkeit darin, fortschrittliche Verfahren wie das Laserschweißen einzusetzen, Reibschweißenund Hartlöten. Diese Verfahren minimieren die Bildung intermetallischer Verbindungen, indem sie die Dauer der Einwirkung hoher Temperaturen reduzieren. Das Laserschweißen beispielsweise ermöglicht eine lokale Erwärmung mit minimaler thermischer Verformung, während beim Reibschweißen die Wärme durch mechanische Reibung erzeugt wird, wodurch die mit der unterschiedlichen Wärmeleitfähigkeit verbundenen Probleme vermieden werden.

Mechanische Befestigungen

Alternativ zum Schweißen lassen sich Aluminium und Edelstahl auch mit mechanischen Verbindungsmethoden wie Schrauben oder Nieten zusammenfügen. Diese Methode vermeidet die mit dem Schweißen unterschiedlicher Metalle verbundenen Komplikationen und kann durch Schutzbeschichtungen ergänzt werden, um galvanische Korrosion zu verhindern.

Schweißtechniken für die Verbindung von Aluminium und rostfreiem Stahl

Überblick über die Techniken

Das Schweißen von Aluminium und Edelstahl erfordert aufgrund der unterschiedlichen physikalischen und chemischen Eigenschaften spezielle Techniken. Zu den am häufigsten verwendeten Techniken gehören Bimetall-Übergangseinsätze, Tauchbeschichtung und Hartlöten. Jedes dieser Verfahren geht die Herausforderungen beim Verbinden dieser unterschiedlichen Metalle auf unterschiedliche Weise an.

Bimetall-Übergangseinsätze

Erläuterung der Bimetall-Übergangseinsätze

Bimetallische Übergangseinsätze dienen als Zwischenschicht, die das Zusammenschweißen von Aluminium und Edelstahl erleichtert. Diese Einsätze werden in der Regel durch Verfahren wie Explosionsschweißen oder Walzkleben hergestellt, die eine starke metallurgische Verbindung zwischen Aluminium und Edelstahl herstellen.

Vorteile der Verwendung von Bimetall-Übergangseinsätzen

- Kompatibilität: Sie helfen, die Unterschiede in der Wärmeausdehnung und Wärmeleitfähigkeit zwischen Aluminium und Edelstahl auszugleichen.

- Stärke: Erzeugt eine starke, dauerhafte Verbindung und minimiert die Bildung von spröden Verbindungen.

- Vielseitigkeit: Geeignet für verschiedene Schweißtechniken, einschließlich WIG- und MIG-Schweißen.

Schritt-für-Schritt-Anleitung zur Umsetzung

- Vorbereitung: Reinigen Sie sowohl die Aluminium- als auch die Edelstahloberfläche, um alle Verunreinigungen zu entfernen.

- Positionierung: Platzieren Sie den Bimetall-Übergangseinsatz zwischen den Aluminium- und Edelstahlkomponenten.

- Schweißen: Schweißen Sie zuerst die Aluminiumseite des Einsatzes an das Aluminiumteil, dann die Edelstahlseite an das Edelstahlteil.

- Inspektion: Prüfen Sie die Schweißnaht auf eventuelle Fehler oder Unterbrechungen.

Tauchbeschichtungsprozess

Überblick über den Tauchbeschichtungsprozess

Bei der Tauchbeschichtung wird das Edelstahlteil mit Aluminium beschichtet. Dadurch wird eine kompatible Oberfläche für das Schweißen mit dem Aluminiumteil geschaffen.

Vorteile und Beschränkungen

- Vorteile:

- Hilft, die Bildung von spröden Verbindungen zu verhindern.

- Sorgt für eine gleichmäßigere und konsistentere Schweißoberfläche.

- Beschränkungen:

- Erfordert eine genaue Kontrolle des Beschichtungsprozesses, um eine gleichmäßige Schicht zu gewährleisten.

- Kann zusätzliche Schritte beinhalten, wie z. B. Oberflächenvorbereitung und Nachbehandlung der Beschichtung.

Praktische Schritte für eine wirksame Tauchbeschichtung

- Vorbereitung der Oberfläche: Reinigen Sie die Edelstahloberfläche gründlich, um alle Oxide und Verunreinigungen zu entfernen.

- Anwendung der Beschichtung: Tauchen Sie das Edelstahlteil in geschmolzenes Aluminium oder bringen Sie die Aluminiumbeschichtung durch ein thermisches Spritzverfahren auf.

- Kühlung: Lassen Sie das beschichtete Bauteil abkühlen und fest werden.

- Schweißen: Schweißen Sie das aluminiumbeschichtete Edelstahlteil an das Aluminiumteil.

Hartlöten

Definition und Verfahren des Hartlötens

Beim Hartlöten werden Metalle mit einem Zusatzwerkstoff verbunden, der bei einer niedrigeren Temperatur als die Grundmetalle schmilzt. Der Zusatzwerkstoff wird über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen den eng aneinanderliegenden Oberflächen von Aluminium und Edelstahl verteilt.

Vergleich mit Schweißtechniken

- Temperatur: Das Hartlöten erfolgt bei niedrigeren Temperaturen als das Schweißen, wodurch die Gefahr von thermischer Verformung und Spannungen verringert wird.

- Gemeinsame Qualität: Erzeugt eine starke und dichte Verbindung, geeignet für Anwendungen, bei denen eine hochfeste Verbindung erforderlich ist.

- Intermetallische Verbindungen: Aufgrund der niedrigeren Prozesstemperaturen ist die Wahrscheinlichkeit der Bildung spröder intermetallischer Verbindungen geringer.

Situationen, in denen Hartlöten für strukturelle Anwendungen geeignet ist

- Komplexe Baugruppen: Ideal für die Verbindung komplizierter oder komplexer Bauteile, bei denen das Schweißen schwierig sein kann.

- Wärmeempfindliche Anwendungen: Geeignet für Anwendungen, bei denen die unedlen Metalle den hohen Temperaturen nicht standhalten.

- Korrosionsbeständigkeit: Bietet eine gute Korrosionsbeständigkeit und ist daher für Anwendungen in rauen Umgebungen geeignet.

Tipps für einen erfolgreichen Beitritt

- Sauberkeit: Vergewissern Sie sich, dass beide Metalle gründlich gereinigt wurden, um alle Oxide und Verunreinigungen zu entfernen, bevor Sie eine Verbindungsmethode anwenden.

- Temperatur-Management: Vermeiden Sie eine Überhitzung des Aluminiums, um strukturelle Veränderungen oder Schmelzen zu vermeiden.

- Spezialisierte Materialien: Verwenden Sie Materialien, die speziell für das Verbinden unterschiedlicher Metalle entwickelt wurden, wie z. B. spezielle Füllstoffe für das Hartlöten oder bimetallische Einsätze.

Fortgeschrittene Schweißtechniken

Diskussion über neue fortgeschrittene Techniken

Das Schweißen von Aluminium und Edelstahl erfordert fortschrittliche Techniken, um die Herausforderungen beim Verbinden dieser ungleichen Metalle zu meistern. Das Verständnis und die Anwendung dieser Techniken können zu erfolgreicheren und haltbareren Schweißnähten führen.

Laser- und Elektronenstrahlschweißen

Laser- und Elektronenstrahlschweißen sind hochpräzise Verfahren. Beim Laserschweißen werden Metalle mit einem leistungsstarken Laserlicht verbunden. Dieses gebündelte Licht ermöglicht eine präzise Steuerung der Wärme, was beim Schweißen von Aluminium und Edelstahl, die unterschiedliche Wärmebehandlungseigenschaften haben, von entscheidender Bedeutung ist. Beim Elektronenstrahlschweißen hingegen wird ein Strahl sich schnell bewegender Elektronen verwendet.

Beide Methoden bieten ähnliche Vorteile:

- Präzision: Sie ermöglichen ein genaues Anvisieren des Schweißbereichs, reduzieren die Wärmeeinflusszone und minimieren den thermischen Verzug.

- Geschwindigkeit: Ihre hohe Energie ermöglicht ein schnelles Schweißen und steigert die Effizienz der Produktion.

- Qualität: Sie erzeugen saubere, qualitativ hochwertige Schweißnähte mit geringer Verunreinigung und Oxidation.

Reibrührschweißen (FSW)

Das Rührreibschweißen ist ein Festkörperverfahren. Es verwendet ein nicht abschmelzendes Werkzeug, um Reibungswärme und plastische Verformung an der Schweißnaht zu erzeugen. Da die Metalle nicht geschmolzen werden, wird die Bildung von spröden intermetallischen Verbindungen vermieden. Dieses Verfahren führt zu festen, fehlerfreien Verbindungen mit hervorragenden mechanischen Eigenschaften und eignet sich für verschiedene Materialstärken und komplexe Geometrien.

Ultraschallschweißen

Beim Ultraschallschweißen werden Hochfrequenzschwingungen eingesetzt, um eine feste Verbindung zwischen Metallen herzustellen. Es eignet sich hervorragend zum Verbinden dünner Bleche aus Aluminium und Edelstahl. Das Verfahren arbeitet mit relativ niedrigen Temperaturen, was das Risiko von thermischen Schäden und Verformungen verringert. Es ist außerdem schnell, was es ideal für die Großserienproduktion macht, und erzeugt saubere Schweißnähte, ohne dass zusätzliche Zusatzwerkstoffe oder Flussmittel benötigt werden.

Explosives Schweißen

Beim Explosionsschweißen werden Metalle durch eine kontrollierte Explosion verbunden. Dabei entsteht eine starke metallurgische Verbindung mit geringem Wärmeeintrag. Dieses Verfahren eignet sich gut zum Verbinden großer Flächen, die mit anderen Techniken nur schwer zu schweißen sind. Es wird zum Beispiel häufig bei der Herstellung von bimetallischen Übergangseinsätzen für industrielle Anwendungen eingesetzt.

Vorteile und Grenzen fortschrittlicher Schweißtechniken

Vorteile

- Präzision und Kontrolle: Dank fortschrittlicher Techniken wie Laser- und Elektronenstrahlschweißen können die Schweißer den Prozess genau steuern. In der Luft- und Raumfahrtindustrie beispielsweise werden diese präzisen Techniken zum Schweißen kleiner, komplizierter Komponenten von Flugzeugtriebwerken eingesetzt, um qualitativ hochwertige Verbindungen zu gewährleisten.

- Reduzierte Defekte: Verfahren wie FSW und Ultraschallschweißen minimieren Fehler. Im Automobilbau werden Aluminiumteile mit dem FSW-Verfahren geschweißt, wodurch starke und zuverlässige Verbindungen entstehen, die für die Fahrzeugsicherheit entscheidend sind.

- Vielseitigkeit: Diese Techniken können an verschiedene Materialien, Stärken und Formen angepasst werden. Beim Bau von Hochhäusern werden sie verwendet, um verschiedene Metallkomponenten in einzigartigen architektonischen Designs zu verbinden.

Beschränkungen

- Kosten: Fortgeschrittene Schweißgeräte kann teuer sein. Für einen kleinen metallverarbeitenden Betrieb kann es schwierig sein, die Erstinvestition in eine Laserschweißmaschine aufzubringen.

- Komplexität: Diese Techniken erfordern eine spezielle Ausbildung. Ein neuer Schweißer könnte Schwierigkeiten haben, die Elektronenstrahlschweißanlage ohne angemessene Unterweisung zu bedienen.

- Zugang: Einige Verfahren, wie das Explosionsschweißen, sind aufgrund von Sicherheitsbedenken nur begrenzt zugänglich. Eine reguläre Produktionsstätte kann das Explosionsschweißen aufgrund strenger Sicherheitsvorschriften nicht anwenden.

Aufkommende Trends in der Schweißtechnik

Hybridschweißtechniken

Hybridschweißtechniken kombinieren verschiedene Schweißverfahren. Das Laser-Lichtbogen-Hybridschweißen zum Beispiel verbindet die Präzision des Laserschweißens mit der Robustheit des Lichtbogenschweißens. Diese Kombination bietet eine höhere Leistung, verbessert die Schweißqualität und erhöht die Produktivität. Außerdem ist es flexibel und kann für eine breite Palette von Materialien und Anwendungen eingesetzt werden.

Integration der additiven Fertigung

Die Integration von Schweißtechniken mit der additiven Fertigung ist ein neuer Trend. Die additive Fertigung ermöglicht die Erstellung komplexer Designs. Durch die Kombination mit dem Schweißen können wir Multimaterialstrukturen mit besseren mechanischen Eigenschaften herstellen. In der Medizintechnik kann diese Integration beispielsweise zur Herstellung maßgeschneiderter Implantate mit verschiedenen Metallkomponenten genutzt werden.

Vergleich der verschiedenen Schweißverfahren

Bimetallische Übergangseinsätze sind spezielle Lösungen für das Schweißen von Aluminium auf Edelstahl. Diese Einsätze werden hergestellt, indem eine Aluminiumschicht mit einer Schicht aus rostfreiem Stahl durch Verfahren wie Explosionsschweißen oder Walzkleben verbunden wird. So entsteht ein Übergangsmaterial, das sowohl an Aluminium als auch an Edelstahl geschweißt werden kann und eine feste Verbindung ermöglicht.

Profis

- Kompatibilität: Bimetallische Einsätze gleichen die Unterschiede in der Wärmeausdehnung und Wärmeleitfähigkeit zwischen Aluminium und Edelstahl aus.

- Stärke: Sie schaffen eine starke Verbindung und verringern das Risiko, dass sich brüchige Verbindungen bilden.

- Vielseitigkeit: Geeignet für verschiedene Schweißtechniken, einschließlich WIG- und MIG-Schweißen.

Nachteile

- Kosten: Die Herstellung von Bimetalleinsätzen kann teuer sein, so dass sie für kostensensitive Anwendungen weniger geeignet sind.

- Komplexität: Der Einbau von Bimetalleinsätzen erhöht die Komplexität des Schweißprozesses.

Tauchbeschichtung

Die Tauchbeschichtung bietet eine einheitliche Oberfläche für das Schweißen und trägt dazu bei, die Bildung von spröden Verbindungen zu verringern. Bei diesem Verfahren wird eine Aluminiumschicht auf das Edelstahlteil aufgetragen, wodurch eine kompatible Oberfläche für das Schweißen mit dem Aluminiumteil entsteht.

Profis

- Gleichmäßige Oberfläche: Die Tauchbeschichtung bietet eine gleichmäßige und einheitliche Oberfläche für das Schweißen und verbessert die Schweißqualität.

- Reduzierte intermetallische Formation: Die Aluminiumbeschichtung trägt dazu bei, die Bildung spröder Verbindungen an der Schweißnaht zu verhindern.

Nachteile

- Prozesskontrolle: Um eine gleichmäßige Beschichtung zu erzielen, muss der Tauchbeschichtungsprozess präzise gesteuert werden.

- Zusätzliche Schritte: Das Verfahren umfasst zusätzliche Schritte, wie z. B. die Oberflächenvorbereitung und die Nachbehandlung der Beschichtung, was zu einer

Hartlöten

Beim Hartlöten wird ein Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt als der des Grundmetalls verwendet, um Aluminium und Edelstahl zu verbinden. Das Hartlöten erfolgt bei niedrigeren Temperaturen als das traditionelle Schweißen, wodurch thermische Verformungen und Spannungen reduziert werden.

Profis

- Niedrigere Temperatur: Das Hartlöten erfolgt bei niedrigeren Temperaturen, wodurch das Risiko einer thermischen Schädigung der Grundmetalle minimiert wird.

- Starke Gelenke: Erzeugt starke und dichte Verbindungen, geeignet für strukturelle Anwendungen.

- Reduzierte spröde Verbindungen: Niedrigere Prozesstemperaturen verringern die Wahrscheinlichkeit, dass sich spröde intermetallische Verbindungen bilden.

Nachteile

- Gemeinsame Vorbereitung: Erfordert eine präzise Fugenvorbereitung, um sicherzustellen, dass die Kapillarwirkung den Zusatzwerkstoff effektiv verteilt.

- Beschränkungen der Stärke: Hartgelötete Verbindungen sind zwar stabil, können aber bei hohen Belastungen nicht immer die Festigkeit von Schweißverbindungen erreichen.

Vergleich der Methoden

Jede dieser Methoden hat ihre eigenen Vorteile und Grenzen, so dass sie für unterschiedliche Anwendungen geeignet sind.

Stärke und Langlebigkeit

- Bimetall-Übergangseinsätze: Sie bieten die höchste Festigkeit und Haltbarkeit, da sie die Unterschiede in den Materialeigenschaften effektiv ausgleichen können.

- Tauchbeschichtung: Bietet ein gutes Gleichgewicht zwischen Festigkeit und Haltbarkeit, besonders nützlich für Anwendungen, bei denen eine gleichmäßige Beschichtung erreicht werden kann.

- Hartlöten: Hartgelötete Verbindungen sind zwar stabil, aber in hochbelasteten Umgebungen möglicherweise nicht so haltbar wie solche mit Bimetalleinsätzen.

Kosten und Komplexität

- Bimetall-Übergangseinsätze: Im Allgemeinen teurer und komplexer in der Umsetzung aufgrund des Herstellungsprozesses.

- Tauchbeschichtung: Erfordert zusätzliche Schritte und eine genaue Kontrolle, kann aber bei kleineren Bauteilen kostengünstig sein.

- Hartlöten: In der Regel kostengünstiger und einfacher als die Verwendung von Bimetalleinsätzen, daher für eine Vielzahl von Anwendungen geeignet.

Eignung der Anwendung

- Bimetall-Übergangseinsätze: Ideal für stark beanspruchte Anwendungen, bei denen die Festigkeit und Haltbarkeit der Verbindungen entscheidend sind.

- Tauchbeschichtung: Geeignet für Anwendungen, die eine gleichmäßige und konsistente Schweißoberfläche erfordern, wie z. B. in der Luft- und Raumfahrt- und Automobilindustrie.

- Hartlöten: Am besten geeignet für Anwendungen, bei denen niedrigere Temperaturen von Vorteil sind, z. B. bei wärmeempfindlichen Bauteilen oder komplexen Baugruppen.

Praktische Anwendungen und Fallstudien

Beispiele aus verschiedenen Branchen

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie ist die Kombination von Aluminium und rostfreiem Stahl von entscheidender Bedeutung für die Herstellung von Komponenten, die sowohl leicht als auch robust sind. Eine beispielhafte Anwendung ist der Bau von Flugzeugrahmen, bei denen das geringe Gewicht von Aluminium den Gesamttreibstoffverbrauch senkt, während nichtrostender Stahl die notwendige Festigkeit und Widerstandsfähigkeit gegenüber hohen Temperaturen bietet und damit sowohl Effizienz als auch Haltbarkeit in anspruchsvollen Umgebungen gewährleistet.

Bauindustrie

Im Bauwesen wird das Verschweißen von Aluminium mit rostfreiem Stahl häufig für Gebäudegerüste und Stützkonstruktionen verwendet. Diese Kombination erleichtert die Handhabung und den Einbau durch das geringe Gewicht des Aluminiums, während nichtrostender Stahl die nötige Festigkeit und Haltbarkeit bietet, um den Umweltbelastungen standzuhalten. Beim Bau von Brücken und Hochhäusern können beispielsweise Bauteile aus rostfreiem Stahl im Tauchverfahren mit Aluminium beschichtet werden, was eine starke und gleichmäßige Schweißnaht ermöglicht und gleichzeitig galvanische Korrosion verhindert.

Schiffbau

Die Schiffbauindustrie profitiert erheblich von der Verbindung von Aluminium und Edelstahl. Marineschiffe benötigen Materialien, die rauen Bedingungen standhalten können, ohne unnötiges Gewicht zu verursachen. Aluminium wird in großem Umfang für die Aufbauten von Schiffen verwendet, um Gewicht zu sparen und die Treibstoffeffizienz zu verbessern. Gleichzeitig wird rostfreier Stahl wegen seiner überlegenen Festigkeit und Korrosionsbeständigkeit für den Schiffsrumpf und andere kritische Bereiche verwendet. Bimetallische Übergangseinsätze werden in dieser Branche häufig verwendet, um starke, dauerhafte Schweißnähte zu gewährleisten, die den anspruchsvollen Bedingungen auf See standhalten.

Detaillierte Fallstudien

Fallstudie 1: Anwendung in der Luft- und Raumfahrt

Ein führender Hersteller von Luft- und Raumfahrzeugen stand vor der Herausforderung, das Gewicht seines Flugzeugs zu reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. Das Unternehmen verwendete Aluminium für den Rumpf und Edelstahl für die Triebwerksaufhängungen. Durch den Einsatz von Bimetall-Übergangseinsätzen konnte eine Gewichtsreduzierung von 15% in der Flugzeugstruktur erreicht werden. Diese Einsätze minimierten auch spröde intermetallische Verbindungen und sorgten für robuste Verbindungen unter hohen Belastungen.

Fallstudie 2: Bauprojekt

Bei einem kürzlich durchgeführten Bauprojekt für ein Hochhaus mussten die Ingenieure eine leichte, aber dennoch stabile Tragstruktur schaffen. Sie entschieden sich für Aluminiumträger, da diese leicht zu montieren sind, und für Edelstahlsäulen, da diese eine hohe Tragfähigkeit aufweisen. Die Edelstahlsäulen wurden im Tauchverfahren mit Aluminium beschichtet, was einen reibungslosen Schweißprozess ermöglichte. Dieser Ansatz gewährleistet nicht nur eine starke Verbindung, sondern verhindert auch galvanische Korrosion und erhöht damit die Haltbarkeit der Struktur.

Fallstudie 3: Marineschiffbau

Eine auf den Bau von Hochgeschwindigkeitsfähren spezialisierte Werft wollte die Treibstoffeffizienz durch eine Gewichtsreduzierung des Schiffes verbessern. Sie verwendeten Aluminium für die Aufbauten und Edelstahl für den Rumpf. Für die Verbindung dieser Materialien wurden bimetallische Übergangseinsätze verwendet, die eine zuverlässige und starke Schweißnaht ermöglichten. Diese Kombination führte zu einer Gewichtsreduzierung um 20%, verbesserte die Treibstoffeffizienz und verlängerte die Lebensdauer der Schiffe durch eine verbesserte Korrosionsbeständigkeit.

Lehren aus der praktischen Anwendung

Effektive Vorbereitung und Reinigung

Eine der wichtigsten Lehren aus diesen Fallstudien ist die Bedeutung einer gründlichen Vorbereitung und Reinigung der Metalloberflächen. Jegliche Verunreinigungen oder Oxide können die Schweißnaht erheblich schwächen und zu einem Versagen der Verbindung führen. Die Sicherstellung sauberer Oberflächen ist entscheidend für eine qualitativ hochwertige Verbindung.

Temperaturkontrolle

Um eine Überhitzung von Aluminium und eine Unterhitzung von rostfreiem Stahl zu vermeiden, ist es wichtig, die Temperatur während des Schweißprozesses zu kontrollieren. Techniken wie das gepulste MIG-Schweißen oder die Verwendung von Bimetall-Übergangseinsätzen können dazu beitragen, ein angemessenes Temperaturgleichgewicht aufrechtzuerhalten und die Bildung von spröden intermetallischen Verbindungen zu minimieren.

Behandlungen nach dem Schweißen

Schweißnahtnachbehandlungen wie Wärmebehandlung oder das Aufbringen von Schutzschichten sind für die Verbesserung der Haltbarkeit und Langlebigkeit der Schweißnähte von entscheidender Bedeutung. Diese Behandlungen tragen dazu bei, Eigenspannungen abzubauen und Korrosion zu verhindern, was beim Verbinden unterschiedlicher Metalle häufig der Fall ist.

Spezifische Industrieanwendungen

Autoindustrie

Im Automobilsektor besteht ein ständiger Bedarf an leichten, aber dennoch stabilen Werkstoffen. Bei der Herstellung von Karosserien und Motorkomponenten werden immer häufiger Aluminium und Edelstahl verwendet. Techniken wie das Hartlöten werden häufig in Bereichen eingesetzt, in denen hohe Festigkeit und Präzision erforderlich sind, um sicherzustellen, dass die Verbindungen den harten Anforderungen des Automobilbetriebs standhalten.

Energiesektor

In der Energiewirtschaft, insbesondere beim Bau von Pipelines und Lagertanks, ist die Kombination von Aluminium und Edelstahl von Vorteil. Das geringe Gewicht von Aluminium senkt die Installationskosten, während die Festigkeit und Korrosionsbeständigkeit von Edelstahl die Langlebigkeit und Sicherheit der Infrastruktur gewährleistet. Für die Verbindung dieser Metalle werden häufig Bimetall-Übergangseinsätze verwendet, die eine zuverlässige Lösung für Hochdruckanwendungen darstellen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die besten Methoden zum Schweißen von Aluminium auf Edelstahl?

Das Schweißen von Aluminium und Edelstahl ist aufgrund der unterschiedlichen Eigenschaften der beiden Metalle eine Herausforderung. Zu den besten Methoden gehört die Verwendung von bimetallischen Übergangseinsätzen, die aus einer Kombination der beiden Metalle bestehen und durch Techniken wie Walz- oder Reibschweißen verbunden werden. Mit dem herkömmlichen MIG- oder WIG-Schweißverfahren kann dann jede Seite mit dem entsprechenden Metall verschweißt werden, was starke, zuverlässige Schweißnähte für strukturelle Anwendungen ermöglicht. Auch Beschichtungsverfahren sind wirksam: Beim Feueraluminieren wird der nichtrostende Stahl vor dem Schweißen mit Aluminium beschichtet, und beim Hartlöten wird Silberlot auf den nichtrostenden Stahl aufgetragen und eine Aluminium-Zusatzlegierung verwendet, die für die Abdichtung nützlich ist.

Warum ist es schwierig, Aluminium direkt an Stahl zu schweißen?

Das direkte Schweißen von Aluminium auf Stahl ist vor allem wegen der Bildung spröder intermetallischer Verbindungen und der unterschiedlichen Eigenschaften dieser Metalle schwierig. Wenn Aluminium beim Schweißen geschmolzen wird und mit Stahl in Kontakt kommt, bildet es intermetallische Verbindungen, die extrem spröde und bruchgefährdet sind. Dies führt zu schwachen Schweißnähten, die für strukturelle Anwendungen ungeeignet sind.

Außerdem ist die Wärmeleitfähigkeit von Aluminium viel höher als die von Stahl, so dass es die Wärme schnell ableitet. Dies erfordert eine präzise Einstellung der Schweißparameter, um Überhitzung und Verzug zu vermeiden. Aluminium ist auch empfindlich gegenüber Verunreinigungen und Oxidation; seine natürliche Oxidschicht muss vor dem Schweißen entfernt werden, um eine gute metallurgische Verbindung zu gewährleisten.

Um diese Herausforderungen zu meistern, werden Techniken wie die Verwendung von Bimetall-Übergangseinsätzen oder Tauchbeschichtungen eingesetzt. Diese Methoden tragen dazu bei, den direkten Kontakt zwischen Aluminium und Stahl zu vermeiden, wodurch die Bildung spröder Verbindungen verhindert und stärkere, zuverlässigere Schweißnähte gewährleistet werden.

Kann man Hartlöten für strukturelle Anwendungen beim Verbinden von Aluminium und Edelstahl verwenden?

Das Hartlöten kann für einige strukturelle Anwendungen beim Verbinden von Aluminium mit Edelstahl eingesetzt werden, aber seine Eignung hängt von den spezifischen Anforderungen ab. Es können Techniken wie Induktions- und Vakuumlöten eingesetzt werden, wobei letzteres mit Diffusionssperren arbeitet, um Oxidation zu verhindern und die Verbindung zu stärken. Es gibt jedoch Probleme wie die Bildung spröder intermetallischer Verbindungen und die Notwendigkeit einer geeigneten Materialauswahl. Hartlöten wird häufig bei Wärmetauschern und bestimmten Bauteilen in der Luft- und Raumfahrt eingesetzt, wo Wärmeleitfähigkeit und Haltbarkeit Vorrang vor mechanischer Festigkeit haben. Für Anwendungen, die eine hohe strukturelle Integrität erfordern, werden Methoden wie bimetallische Übergangseinsätze bevorzugt.

Welche Sicherheitsvorkehrungen sollten beim Schweißen von Aluminium auf Edelstahl getroffen werden?

Beim Schweißen von Aluminium auf Edelstahl sind besondere Sicherheitsvorkehrungen erforderlich. Tragen Sie zunächst eine geeignete persönliche Schutzausrüstung (PSA), z. B. Schweißerhelme mit geeigneten Filtergläsern, flammhemmende Kleidung, Handschuhe, hohe Stiefel und Atemschutz zum Schutz vor UV-Strahlung, Funken und giftigen Dämpfen. Sorgen Sie für eine gute Belüftung, um schädliche Dämpfe zu entfernen, und halten Sie den Arbeitsbereich sauber und aufgeräumt. Reinigen Sie die Aluminiumoberfläche, um Oxide zu entfernen, und die Edelstahloberfläche, um Öle zu entfernen. Überprüfen Sie die Schweißgeräte regelmäßig auf elektrische Sicherheit und schweißen Sie immer in einer trockenen Umgebung. Räumen Sie den Bereich von brennbaren Stoffen frei und verwalten Sie Gasflaschen sicher. Achten Sie auf die Gesundheitsrisiken durch giftige Dämpfe, insbesondere sechswertiges Chrom beim Schweißen von rostfreiem Stahl, und verwenden Sie geeignete Schweißverfahren und Materialien, um die Rauchentwicklung zu minimieren.

Wie wirken sich intermetallische Verbindungen auf den Schweißprozess aus?

Intermetallische Verbindungen haben einen erheblichen Einfluss auf den Schweißprozess von Aluminium und rostfreiem Stahl. Diese Verbindungen entstehen durch die Diffusion von Atomen zwischen den unterschiedlichen Metallen unter thermischer und mechanischer Belastung, wodurch spröde Phasen wie FeAl, FeAl3 und Fe2Al5 entstehen. Das Vorhandensein dieser spröden intermetallischen Verbindungen kann die Duktilität und die mechanische Festigkeit der Schweißverbindung stark herabsetzen, was sie anfälliger für Rissbildung und Versagen unter Belastung macht.

Um die Bildung intermetallischer Verbindungen zu vermindern, werden bestimmte Schweißtechniken bevorzugt. Das Reibrührschweißen (Friction Stir Welding, FSW) ist vorteilhaft, da es mit niedrigeren Spitzentemperaturen arbeitet, wodurch das Ausmaß der intermetallischen Bildung verringert wird. Außerdem kann die Verwendung von bimetallischen Übergangseinsätzen oder Zwischenlagen zwischen den Metallen als Barriere wirken, die eine direkte Wechselwirkung verhindert und die Bildung dieser spröden Verbindungen minimiert. Diese Methoden tragen dazu bei, stärkere und zuverlässigere Schweißnähte beim Verbinden von Aluminium mit Edelstahl zu erzielen.

Welche praktischen Anwendungen gibt es beim Schweißen von Aluminium auf Edelstahl?

Das Schweißen von Aluminium mit Edelstahl wird in verschiedenen Branchen angewandt, in denen die einzigartigen Eigenschaften beider Metalle von Vorteil sind. Im Schiffbau wird diese Technik verwendet, um Aluminiumdeckshäuser mit Edelstahldecks zu verbinden und so eine Kombination aus Festigkeit und Korrosionsbeständigkeit zu erzielen, die für die Meeresumwelt unerlässlich ist. Auch bei Wärmetauschern wird dieses Verfahren eingesetzt, um die Wärmeleitfähigkeit von Aluminium und die Haltbarkeit von Edelstahl zu nutzen, wobei häufig Bimetall-Übergangseinsätze für starke Verbindungen verwendet werden. Darüber hinaus bietet die Kombination von Aluminium und Edelstahl im Industrieanlagenbau eine optimale Leistung, wenn sowohl das Gewicht als auch die Haltbarkeit entscheidend sind. Diese Anwendungen zeigen die praktischen Vorteile und die Vielseitigkeit des Schweißens dieser ungleichen Metalle.