Das Schweißen von Gusseisen wird hauptsächlich in den folgenden Bereichen eingesetzt:

(1) Schweißtechnische Reparatur von Gussfehlern

(2) Schweißtechnische Reparatur von beschädigten Gussteilen

(3) Teilproduktion

1. Arten und Merkmale von Gusseisen

I. Arten und Zusammensetzung von Gusseisen

Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit w(C) > 2%.

1. Je nach Zustand und Form des Kohlenstoffs im Gusseisen kann es in weißes Gusseisen, Grauguss, formbares Gusseisen, duktiles Gusseisen und Gusseisen mit Kompaktgraphit unterteilt werden.

2. In weißem Gusseisen liegt der meiste Kohlenstoff als Zementit (Fe3C) vor. Die Bruchfläche erscheint weiß, daher der Name weißes Gusseisen. Es wird selten in der mechanischen Fertigung verwendet, hauptsächlich für Walzen und dergleichen.

3. In Grauguss, Temperguss, Sphäroguss und Gusseisen mit Kugelgraphit liegt der Kohlenstoff hauptsächlich in Form von Graphit vor, ein Teil davon in Form von Perlit.

4. Gegenwärtig wird Grauguss am häufigsten verwendet, gefolgt von duktilem Gusseisen. Das Graphitierungsglühen von Temperguss ist langwierig und kostspielig, weshalb es in vielen Fällen allmählich durch Sphäroguss ersetzt wird. Gusseisen mit Kugelgraphit befindet sich noch in der Anfangsphase der Förderung und Anwendung.

II. Struktur und Leistung von Gusseisen

Gusseisen (mit Ausnahme von weißem Gusseisen) kann als Kohlenstoffstahl mit starken Einschlüssen - Graphit - angesehen werden. Seine Leistungsfähigkeit hängt hauptsächlich von Form, Größe, Menge und Verteilungseigenschaften des Graphits ab, wobei auch die Matrixstruktur einen gewissen Einfluss hat.

Der Zustand des Kohlenstoffs im Gusseisen und seine Matrixstruktur werden durch die Abkühlungsgeschwindigkeit (Wandstärke) des Gussstücks und seine chemische Zusammensetzung bestimmt.

Über Gusseisen:

1. Die Graphitformen in den vier Gusseisensorten sind unterschiedlich:

Graues Gusseisen: Ferritmatrix + Lamellengraphit

Verformbares Gusseisen: Ferritmatrix + Kugelgraphit

Sphäroguss: Ferritmatrix + Kugelgraphit

Verdichtetes Graphiteisen: Ferritmatrix + Vermiculargraphit

2. Aufgrund der unterschiedlichen Formen von Graphit variiert die schwächende Wirkung auf die Matrixeigenschaften, was zu erheblichen Unterschieden in den mechanischen Eigenschaften der vier Gusseisensorten führt.

3. Gusseisen hat im Vergleich zu Stahl eine viel geringere Plastizität und Zähigkeit.

4. Bei der Herstellung wird die Matrixstruktur von Grauguss in erster Linie durch die Veränderung des Perlitanteils verändert, um die Härte und Verschleißfestigkeit zu verbessern, während die Festigkeit, Elastizität, Plastizität und Zähigkeit von Grauguss hauptsächlich durch den Graphit bestimmt werden.

5. Duktiles Gusseisen kann verfestigt oder seine Matrixstruktur durch Legieren oder Wärmebehandlung verändert werden, um seine mechanischen Eigenschaften zu verbessern.

Der Einfluss der Gusswanddicke (Abkühlgeschwindigkeit) und der chemischen Zusammensetzung auf die Gusseisenstruktur:

Gesprenkeltes Gusseisen: Der Kohlenstoff liegt teilweise in Form von Graphit vor, ähnlich wie bei Grauguss, und teilweise in Form von freiem Zementit, ähnlich wie bei weißem Gusseisen, was zu einem gesprenkelten Erscheinungsbild im Bruch führt.

Mechanische Eigenschaften von Grauguss

| Klasse | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Die Güten und mechanischen Eigenschaften von normalem und niedrig legiertem duktilem Eisen

| Klasse | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Nicht weniger als | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Bedeutung von Gusseisensorten:

HT250:

HT steht für Grauguss; 250 steht für die Mindestzugfestigkeit von 250 MPa.

QT400-18:

QT steht für duktiles Gusseisen; 400 steht für die Mindestzugfestigkeit von 400 MPa; 18 steht für die Dehnung von 18%.

2. Schweißbarkeit von Grauguss

Grauguss ist durch einen hohen Kohlenstoffgehalt und hohe Schwefel- und Phosphorverunreinigungen gekennzeichnet.

Es gibt zwei Hauptprobleme bei schlechter Schweißeignung: das Auftreten von Weißguss und Abschreckhärtung in der Schweißnaht und die Neigung zur Rissbildung in der Schweißnaht.

I. Weißgegossenes und abschreckgehärtetes Gefüge in der Schweißnaht

1. Grund für weißen Guss: Beim Schweißen von Grauguss ist die Abkühlungsgeschwindigkeit der Schweißnaht und der angrenzenden Zone aufgrund der geringen Größe des Schweißbades und seiner kurzen Existenzzeit in Verbindung mit der Wärmeleitfähigkeit des Gusseisens viel höher als die Abkühlungsgeschwindigkeit des Gusseisens in der Sandform. Dies führt zur Bildung einer großen Menge an Zementit, was zu einer weißen Gusseisenstruktur führt.

2. Weißer Gussbereich: Hauptsächlich in der Schweißzone, der teilweise geschmolzenen Zone und der Austenitzone.

3. Schwefel, der häufig in Grauguss vorkommt, fördert die Bildung von weißem Gusseisen stark. Phosphor hat wenig Einfluss auf die Graphitierung, aber ein Überschuss an Phosphor kann zur Bildung eines spröden und harten Phosphoreutektikums führen, wodurch die mechanischen Eigenschaften von Grauguss verringert werden.

II. Rissbildung in der Schweißnaht

(1) Kälterissbildung

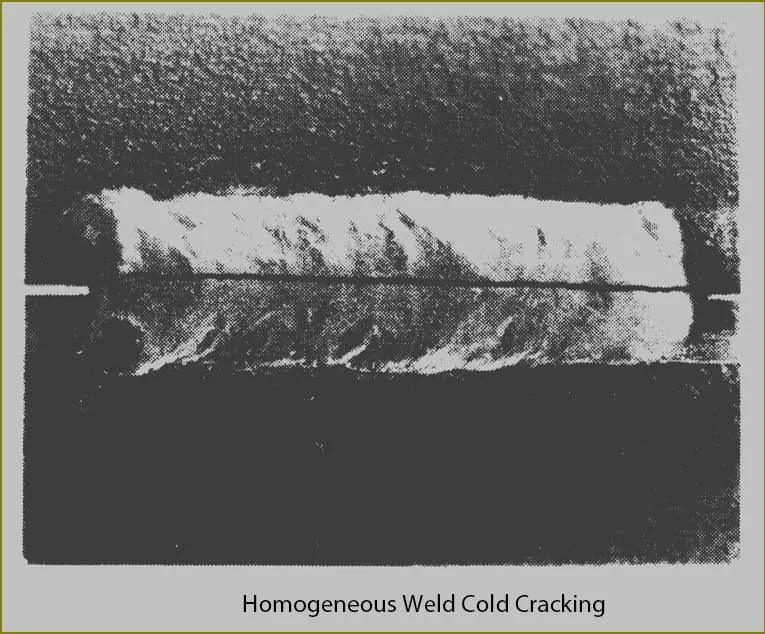

1. Kaltrissbildung in der Schweißnaht

Diese Art der Rissbildung tritt eher beim Schweißen von Gusseisen auf.

Bei der Verwendung unterschiedlicher Schweißwerkstoffe zum Schweißen, die zu einer austenitischen, ferritischen oder kupferbasierten Schweißverbindung führen, und der Anwendung eines angemessenen Kaltschweißverfahrens ist das Schweißgut weniger anfällig für Kaltrisse.

Die Temperatur, bei der Schweißnähte aus Gusseisen reißen, liegt nachweislich im Allgemeinen unter 400 °C. Risse werden oft von hörbaren Sprödbruchgeräuschen begleitet.

Diese Art der Rissbildung tritt häufig bei langen Schweißnähten oder bei der Reparatur von großen Gussfehlern mit hoher Steifigkeit auf.

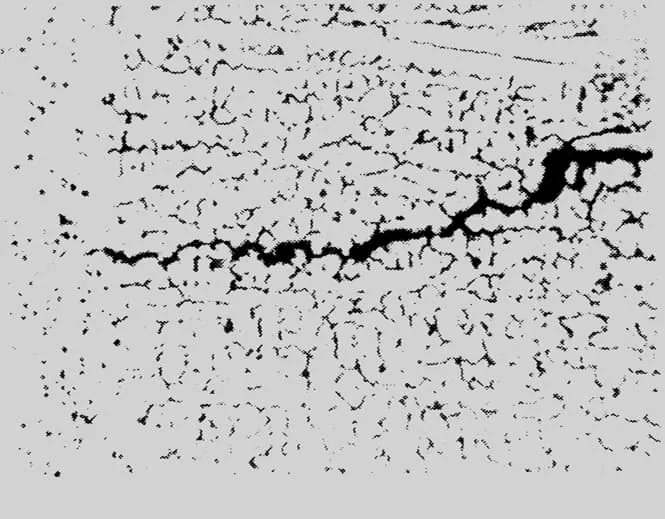

2. Kaltrisse in der wärmebeeinflussten Zone

Die meisten Kaltrisse treten in der wärmebeeinflussten Zone auf, die einen hohen Anteil an Zementit und Martensit enthält (Abbildung 4-7).

Wenn das Gussteil dünn ist, haben selbst kleine Gussfehler (z. B. Gasporosität, Schlackeneinschlüsse) eine erhebliche Auswirkung auf die Verringerung des effektiven Arbeitsquerschnitts der Schweißnaht. In solchen Fällen können Kaltrisse in der Wärmeeinflusszone in geringem Abstand von der Schmelzlinie auftreten.

Durch verfahrenstechnische Maßnahmen zur Verringerung der Spannungen in der Schweißnaht und zur Verhinderung der Bildung von Zementit und Martensit in der Schweißnaht kann das Auftreten von Kaltrissen verhindert werden, z. B. durch Vorwärmen vor dem Schweißen.

(2) Heiße Rissbildung

1. Beim Schweißen von Grauguss, insbesondere bei Mischnähten, besteht eine höhere Anfälligkeit für Erstarrungsrisse:

Beim Schweißen von Gusseisen ist die Schweißnaht unempfindlich gegenüber Heißrissen. Bei der Verwendung von Stahlelektroden mit niedrigem Kohlenstoffgehalt und Gusselektroden auf Nickelbasis für das Kaltschweißen ist die Schweißnaht jedoch anfälliger für Erstarrungsrisse, die eine Art von Warmrissbildung sind.

Beim Schweißen von Gusseisen mit Stahlelektroden mit niedrigem Kohlenstoffgehalt ist die erste Lage der Schweißnaht anfällig für Heißrisse, die oft im unteren Teil der Schweißnaht verborgen und von der Schweißnahtoberfläche aus nicht leicht zu erkennen sind.

Beim Schweißen von Gusseisen mit Gusselektroden auf Nickelbasis ist die Schweißnaht empfindlicher gegen Heißrissbildung.

2. Vorbeugung: In der Produktion konzentrieren sich die Maßnahmen in erster Linie auf die Verringerung der Schweißspannungen, die Änderung des Legierungssystems der Schweißverbindung und die Begrenzung der Einbringung von Verunreinigungen aus dem Grundwerkstoff in die Schweißverbindung.

3. Schweissverfahren für Grauguss

I. Schmelzschweißen von homogenen (gusseisernen) Schweißnähten

(1) Lichtbogenschweißen und Halbwarmschweißen

Erwärmen Sie die gesamte Schweißnaht oder den lokalisierten Bereich mit Fehlern auf eine Temperatur von 600-700°C (dunkelrot) und führen Sie dann die Reparaturschweißung durch. Dieses Verfahren, gefolgt von einer langsamen Abkühlung, wird als "Heißschweißen" bezeichnet.

Das Vorwärmen im Temperaturbereich von 300-400°C wird als "Halbwarmschweißen" bezeichnet.

Schweißelektroden für das Warm- und Halbwarmschweißen:

Es gibt zwei Arten von Elektroden: Gusseisenkern-Grafit-Gusseisen-Elektroden (Z248) und Stahlkern-Grafit-Gusseisen-Elektroden (Z208).

"Z248" wird hauptsächlich für die Ausbesserung von Fehlern in dicken und großen Gussteilen verwendet, die oft vom Anwender selbst hergestellt werden.

"Z208"-Elektroden haben einen Kern aus kohlenstoffarmem Stahl (H08), der mit einem Flussmittel mit hohem Graphitgehalt ummantelt ist, was zu einer gusseisenartigen Schweißnaht führt. Sie können von den meisten professionellen Elektrodenherstellern hergestellt werden.

Notation der Gusseisen-Schweißelektroden-Sorten:

Die Vorsilbe "z" kennzeichnet eine Gusseisenschweißelektrode.

Die erste Ziffer in der Güteklasse steht für die chemische Hauptzusammensetzung des Schweißguts, wie in der nebenstehenden Tabelle aufgeführt.

Die zweite Ziffer steht für verschiedene Güteklassen innerhalb der gleichen chemischen Hauptzusammensetzung des Schweißguts, die von 0 bis 9 (10 Güteklassen) reichen.

Die dritte Ziffer steht für die Flussmittelart und den Schweißstrom.

| Klasse | Schweißnahtmetall besteht hauptsächlich aus den folgenden chemischen Zusammensetzungen |

| Z1XX | Kohlenstoffstahl oder Stahl mit hohem Vanadiumgehalt |

| Z2XX | Gusseisen (einschließlich Sphäroguss) |

| Z3XX | Reines Nickel |

| Z4XX | Nickel-Eisen |

| Z5XX | Nickel-Kupfer |

| Z6XX | Kupfereisen |

| Z7XX | In Entwicklung |

2. Warmschweißverfahren:

(1) Vorwärmen:

Bei komplexen Gussstücken ist es ratsam, eine allgemeine Vorwärmung vorzunehmen, während bei einfachen Gussstücken eine lokale Vorwärmung möglich ist.

Das allgemeine Vorwärmen erfolgt in der Regel durch Erwärmen des gesamten Gussteils in einem Bodenofen oder einem gemauerten offenen Ofen, während das lokale Vorwärmen mit einer Gas- oder Acetylen-Sauerstoffflamme durchgeführt werden kann.

(2) Reinigung vor dem Schweißen:

Wenn an der defekten Stelle des Gussstücks Ölverunreinigungen vorhanden sind, können diese durch Erhitzen mit einer Acetylen-Sauerstoff-Flamme entfernt werden. Je nach Art des Fehlers können dann Werkzeuge wie Handschleifer, Meißel oder Druckluftmeißel für die weitere Vorbereitung verwendet werden. Bei der Vorbereitung der Rille sollte diese so lange gemeißelt oder geschliffen werden, bis keine Fehler mehr vorhanden sind. Die entstandene Rille sollte einen glatten Boden und eine etwas breitere Öffnung haben, um den Schweißvorgang zu erleichtern und die Schweißqualität zu gewährleisten.

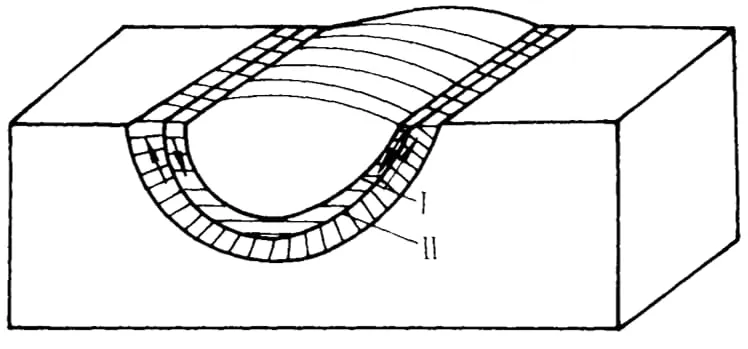

(3) Formgebung:

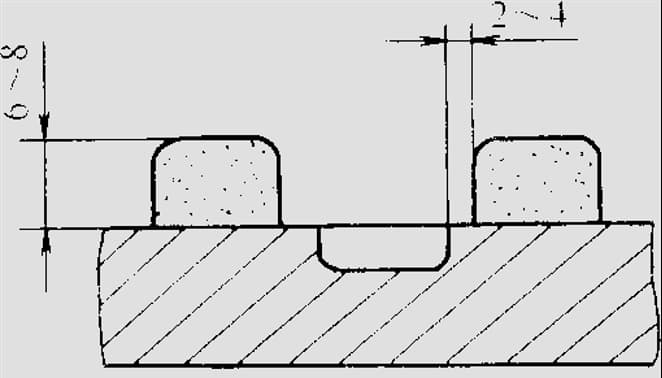

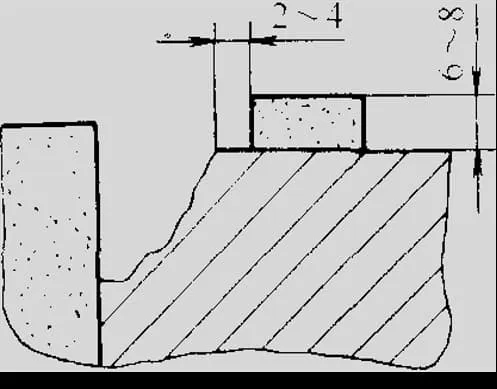

Um den Verlust von geschmolzenem Metall zu verhindern und die gewünschte Form der Schweißnaht zu gewährleisten, sollten die Kanten, Ecken und Einstichstellen vor dem Schweißen geformt werden. Die Form und die Abmessungen sind in der nachstehenden Abbildung dargestellt.

Abbildung 5.5: Formgebung für die Heißschweißreparatur in verschiedenen Fehlerbereichen

- a) Reparatur von Zwischenfehlern

- b) Reparatur von Kanten- und Eckfehlern

Als Formmaterial kann eine Mischung aus Formsand und Wasserglas oder gelbem Ton verwendet werden. Es wird empfohlen, hochtemperaturbeständige Graphitstücke (in der Regel aus ausrangierten Graphitelektroden hergestellt) auf die Innenwand zu legen, um zu verhindern, dass das Formmaterial durch die Hitze schmilzt oder zusammenbricht. Die Trocknung des Formstoffs sollte vor dem Schweißen erfolgen.

(4) Schweißen:

Um beim Schweißen die Vorwärmtemperatur aufrechtzuerhalten und die Hochtemperatur-Arbeitszeit zu verkürzen, ist es besser, mit hohem Strom, langem Lichtbogen und kontinuierlichem Schweißen zu arbeiten, um den Prozess in möglichst kurzer Zeit abzuschließen.

Die Verwendung eines entsprechend langen Lichtbogens erleichtert das Aufschmelzen des Flussmittels und den Übergang des Graphits in die Schweißnaht.

Das Lichtbogenschweißen eignet sich für die Reparatur großer Defekte in mittelstarken Gussstücken (>10 mm). Für dünnwandige Gussteile unter 8 mm wird es wegen der Gefahr des Durchbrennens nicht empfohlen.

(5) Langsame Abkühlung nach dem Schweißen: Es ist üblich, den geschweißten Bereich mit isolierendem Material (z. B. Asbest) abzudecken und ihn auf natürliche Weise mit dem Ofen abkühlen zu lassen.

3. Halbwarmschweißverfahren:

Um die Vorwärmtemperatur zu senken und die Arbeitsbedingungen zu verbessern, hat sich in der Praxis gezeigt, dass durch eine Erhöhung der Graphitierungsfähigkeit der Schweißnaht und eine allgemeine oder örtliche Vorwärmung auf 300-400°C zufriedenstellende Ergebnisse beim Schweißen von Gussstücken mit geringerer Steifigkeit erzielt werden können.

Das Halbwarmschweißen wird häufig eingesetzt, wenn die Spannung im Reparaturbereich des Gussstücks relativ gering ist. Im Allgemeinen können die Gusselektroden "Z208" oder "Z248" verwendet werden.

Das Halbwarmschweißverfahren ähnelt dem Warmschweißverfahren, mit hohem Strom, langem Lichtbogen, kontinuierlichem Schweißen, Isolierung nach dem Schweißen und langsamer Abkühlung.

Das Lichtbogen-Halbwarmschweißen eignet sich nur für Fälle, in denen die Steifigkeit der Reparaturstelle gering oder die Form des Gussteils relativ einfach ist.

(B) Gasschweißen:

Das Gasschweißen eignet sich gut für die Reparatur von dünnwandigen Gussteilen.

Im Allgemeinen wird das Gasschweißen vor allem zur Reparatur von Fehlern in dünnwandigen Bauteilen mit geringerer Steifigkeit eingesetzt.

Bei dünnwandigen Bauteilen mit höherer Steifigkeit wird zur Verringerung der Schweißspannungen und zur Vermeidung von Rissbildung das Gasschweißen mit einer umfassenden Vorwärmung des Bauteils empfohlen. Die Vorwärmtemperatur sollte etwa 600-700°C betragen, gefolgt von langsamen Abkühlungsmaßnahmen nach dem Schweißen.

1. Verbrauchsmaterial für das Gasschweißen:

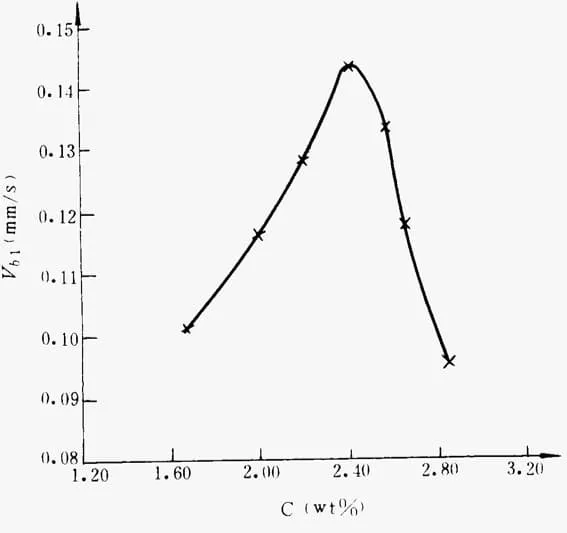

Der Kohlenstoff- und Siliziumgehalt des Schweißdrahtes sollte etwas höher sein als der beim Warmschweißen verwendete. Beim Gasschweißen (gleichbedeutend mit örtlicher Vorwärmung) beträgt der Gesamtgehalt an w(C+Si) in der Schweißnaht im Allgemeinen etwa 7%.

Die einheitliche Güteklasse für Gasschweißpulver zum Schweißen von Gusseisen in China ist "CJ201".

2. Gasschweißverfahren für Grauguss:

1) Vor dem Gasschweißen sollte das Gussteil gereinigt werden.

2) Wählen Sie einen größeren Schweißbrenner und eine größere Schweißdüse entsprechend der Dicke des Gussteils, um die Flammeneffizienz zu verbessern und die Erwärmungsgeschwindigkeit zu erhöhen. Die Gasschweißflamme sollte im Allgemeinen neutral oder leicht aufkohlend und nicht oxidierend sein.

3) Versuchen Sie, während des Schweißens eine horizontale Position beizubehalten.

4) Die Gussteile können nach dem Gasschweißen natürlich abkühlen.

5) Bei kleineren Gussteilen, wenn die Fehler an den Kanten und in Bereichen mit geringerer Steifigkeit auftreten, kann das Kaltschweißverfahren angewendet werden.

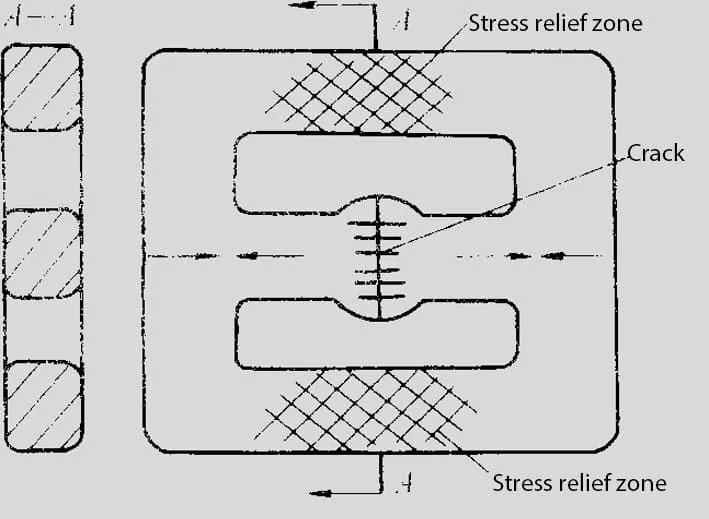

6) Wenn sich Fehler in der Mitte des Gussteils befinden, die Verbindung eine höhere Steifigkeit aufweist oder das Gussteil eine komplexe Form hat, führt das Kaltschweißverfahren möglicherweise nicht zu guten Ergebnissen. In solchen Fällen sollte das Warmschweißverfahren mit einer Vorwärmtemperatur von 600-700°C oder die Methode "Erwärmung zur Reduzierung der Spannungszone" angewendet werden.

Erwärmung zur Verringerung der Spannungsfläche:

Dieses Verfahren, das auch als "symmetrisches Heizungsschweißen" bezeichnet wird, wird üblicherweise zum Gasschweißen von Gusseisen verwendet. Vor dem Schweißen wird ein bestimmter Bereich auf dem Gussstück ausgewählt, in dem die Erwärmung die Spannung in der Verbindung verringern kann. Dieser Bereich wird als "Spannungsabbauzone" bezeichnet und befindet sich in der Regel in dem Bereich, der die Ausdehnung und Kontraktion während des Schweißens behindert. Beim Schweißen wird die Spannungsabbauzone auf eine bestimmte Temperatur erhitzt (in der Regel um 600-700 °C, jedoch nicht unter 450 °C).

Der Schlüssel zur Erwärmung der Stressabbauzone liegt in der Auswahl des geeigneten Bereichs.

Wie wählt man den Bereich der "Heizung zum Stressabbau" aus?

a. Die Spannungsabbauzone befindet sich im Allgemeinen in dem Bereich, der die Ausdehnung und Kontraktion während des Schweißens behindert und die Spannung in der Verbindung bei Erwärmung reduziert.

b. Es sollte auch sichergestellt werden, dass sich die Verformung in diesem Bereich nicht nachteilig auf andere Teile des Gussteils auswirkt.

c. Je nach Zustand und Anforderungen des Gussteils können eine oder mehrere Spannungsabbauzonen gewählt werden.

Anmerkung 1: Aufgrund der längeren Erwärmungszeit und der größeren erwärmten Fläche beim Gasschweißen sowie der höheren thermischen Belastung beim Schweißen besteht bei der Reparatur von Fehlern mit höherer Steifigkeit im Vergleich zum Lichtbogenschweißen eine höhere Neigung zu Kaltrissen.

Anmerkung 2: Die Methode der Erwärmung zur Verringerung der Spannungszone ist nicht für das Schweißen von Gussstücken in allen Positionen geeignet.

(3) Lichtbogen-Kaltschweißen für Gusseisen-Schweißverbindungen:

Unter Kaltschweißbedingungen gibt es zwei Ansätze, um das Problem der Weißbruchbildung zu lösen:

Weitere Verbesserung der Graphitierungsfähigkeit der Schweißnaht.

Erhöhen Sie die Wärmezufuhr während des Schweißens, z. B. durch die Verwendung von Elektroden mit großem Durchmesser, hohen Strömen und kontinuierlichem Schweißen, um die Abkühlungsgeschwindigkeit der Schweißverbindung zu verlangsamen.

Lichtbogen-Kaltschweißelektroden:

Derzeit sind die Sorten für Kaltschweißelektroden für homogene Schweißverbindungen ebenfalls "Z208" und "Z248". Ihre spezifischen Rezepturen unterscheiden sich jedoch geringfügig von denen der Warmschweißelektroden, mit einem Gesamtkohlenstoff- und Siliziumgehalt in der Schweißnaht von W(C+Si) = 7,5% - 10%.

Die wichtigsten Punkte des Lichtbogen-Kaltschweißverfahrens für Gusseisen-Schweißverbindungen:

Verwenden Sie Elektroden mit großem Durchmesser, hohe Ströme und kontinuierliches Schweißen.

Verwenden Sie eine Gleichstromquelle mit umgekehrter Polarität (Wechselstrom kann auch verwendet werden) für Hochstrom, lange Lichtbögen und kontinuierliches Schweißen von der Mitte zum Rand.

Bei der Reparatur von mittleren bis großen Defekten mit relativ geringer Steifigkeit können zufriedenstellende Ergebnisse erzielt werden.

Diese Methode wurde in gewissem Umfang bei der Reparatur von Fehlern in Schweißnähten mittlerer oder größerer Dicke in Werkzeugmaschinenfabriken und Gießereien angewandt.

II. Lichtbogen-Kaltschweißen für heterogene (nicht gusseisenhaltige) Schweißverbindungen:

Das Lichtbogen-Kaltschweißen für heterogene Schweißverbindungen ist ein vielversprechendes Schweißverfahren.

(1) Werkstoffe für das Lichtbogen-Kaltschweißen von heterogenen Schweißverbindungen:

Beim Lichtbogen-Kaltschweißen von heterogenen Schweißverbindungen geht es hauptsächlich darum, die chemische Zusammensetzung der Schweißverbindung anzupassen, um ihre Struktur und ihre Eigenschaften zu verbessern.

Heterogene Schweißverbindungen lassen sich je nach Art des Schweißguts in drei Typen einteilen: auf Stahl-, Kupfer- und Nickelbasis.

1. Kaltschweißelektroden für Schweißverbindungen auf Stahlbasis:

(1) Stark oxidierende Gusseisen-Elektroden: Sorte EZFe-1 (Bezeichnung Z100)

Gute Prozessleistung: Niedrige Elektrodenkosten, gute Verschmelzung zwischen Schweißgut und Grundwerkstoff, gute Fließfähigkeit der Schlacke und einfache Schlackenentfernung.

- Aufgrund der schlechten Bearbeitbarkeit des Schweißguts eignen sich diese Elektroden jedoch nur für das Schweißen auf unbearbeiteten Gussoberflächen und für die Reparatur von Fehlern, bei denen keine dichte Schweißnaht und keine hohe Spannungsfestigkeit erforderlich sind.

(2) Kohlenstoffstahl-Elektrode EZFe-12 (Z122Fe):

- Es handelt sich um eine Eisenpulver-Elektrode mit einem Kern aus kohlenstoffarmem Stahl und einer Titan-Calcium-Beschichtung. Der Umhüllung wird eine bestimmte Menge kohlenstoffarmen Eisenpulvers zugesetzt.

Es hat die Vorteile von reichlich vorhandenen Quellen, niedrigen Kosten und einfachem Schweißen und wurde in gewissem Umfang in der praktischen Produktion eingesetzt.

(3) Elektrode aus Gusseisen mit hohem Vanadiumgehalt EZV (Z116, Z117):

Es verwendet kohlenstoffarmen Stahl (H08) als Kern und fügt der Beschichtung eine große Menge Vanadiumeisen hinzu, was zu einer hohen Vanadiumstahlstruktur im Schweißgut führt.

Schweißverbindungen, die mit Gusselektroden mit hohem Vanadiumgehalt hergestellt werden, haben eine hohe Festigkeit, gute Duktilität, ausgezeichnete Dichte, geringe Anfälligkeit für Porosität und eine hohe Rissbeständigkeit. Sie sind daher für die Reparatur von hochfestem Grauguss und duktilem Gusseisen geeignet.

(4) CO2 Schutzgasschweißdraht H08Mn2Si:

Die CO2 Schutzgasschweißdraht zum Schweißen von Gusseisen wird in einigen Kfz- und Traktorwerkstätten eingesetzt, ist aber noch nicht weit verbreitet.

2. Nickel-basierte Weld Joint Arc Kaltschweißelektroden:

Reine Nickelelektroden haben die beste Bearbeitbarkeit. In China gibt es derzeit drei Arten von Elektroden auf Nickelbasis mit unterschiedlichen Legierungsanteilen und Leistungen.

(1) Reine Nickelelektrode EZNi (Z308):

Geeignet für die spanende Bearbeitung. Die Festigkeit von Schweißverbindungen aus reinem Nickel ist mit der von Grauguss vergleichbar, und sie haben eine gute Duktilität, was zu einer hervorragenden Beständigkeit gegen Kaltrisse führt. Da Nickel jedoch ein Edelmetall ist, sollte es beim Schweißen nicht übermäßig verwendet werden.

(2) Nickel-Eisen-Elektrode EZNiFe (Z408):

Geeignet für Gusseisenschweißverbindungen mit hohen Festigkeitsanforderungen. Nickel-Eisen-Schweißverbindungen haben einen niedrigen linearen Ausdehnungskoeffizienten und eine gute Rissbeständigkeit.

Nickel-Eisen-Elektroden haben eine bessere Leistung als reine Nickelelektroden und sind die kostengünstigsten unter den Elektroden auf Nickelbasis, weshalb sie in der Produktion häufiger eingesetzt werden.

(3) Nickel-Kupfer-Elektrode EZNiCu (Z508):

Sie werden auch als Monel-Elektroden bezeichnet und sind eine der ältesten Arten von Gusseisenelektroden. Nickel-Kupfer-Elektroden haben die geringste Leistung unter den Elektroden auf Nickelbasis und sind teurer als Nickel-Eisen-Elektroden. Sie können nur für die Reparatur von Gusseisenteilen mit geringen Festigkeitsanforderungen verwendet werden, die eine Oberflächenbearbeitung erfordern. Derzeit wird dieser Elektrodentyp nach und nach durch Nickel-Eisen-Elektroden ersetzt.

Beim Schweißen von Gusseisen werden Elektroden auf Nickelbasis meist für die Reparatur kleinerer Fehler mit höheren Anforderungen an die Schweißnaht verwendet. Wenn der Reparaturbereich groß ist, werden sie hauptsächlich für die untere Schicht der Rille verwendet, gefolgt von der Auffüllung mit anderen kostengünstigen Elektroden, um wertvolles Nickelmetall zu sparen und die Produktionskosten zu senken.

3. Kaltschweißelektroden auf Kupferbasis für die Schweißnaht:

Derzeit beträgt das Kupfer-Eisen-Verhältnis in Gusseisen-Elektroden auf Kupferbasis im Allgemeinen 80:20.

Die allgemeine Verarbeitbarkeit der Schweißverbindung ist schlecht und wird hauptsächlich für die Reparatur von Fehlern an unbearbeiteten Oberflächen von Gusseisenteilen verwendet.

Kupfer-Eisen-Elektroden weisen einen erheblichen Farbunterschied zum Grundmetall auf, was ihre Verwendung bei Anwendungen erschwert, bei denen eine Farbübereinstimmung mit dem Grundmetall erforderlich ist.

Es gibt verschiedene Formen von Kupfer-Eisen-Elektroden:

(1) Kupferkern-Eisenpulver-Elektrode (Z607): Die Umhüllung ist ein wasserstoffarmer Typ, und die Schweißzusammensetzung beträgt etwa 80% Cu und 20% Fe.

(2) Kupferkern-Eisenhaut-Elektrode (Z616): Die Schweißzusammensetzung beträgt etwa 80% Cu und 20% Fe.

(3) Austenitischer Stahl-Kupfer-Elektrode: Der Cu-Gehalt in der Elektrode sollte größer als 80% sein, um eine gute Rissfestigkeit in der Schweißnaht zu gewährleisten.

Kupfer-Eisen-Elektroden haben eine gute Rissfestigkeit und sind leicht verfügbar. Daher werden sie derzeit in gewissem Umfang beim Schweißen von Gusseisen verwendet.

(II) Lichtbogen-Kaltschweißverfahren für heterogene (nicht gusseisenhaltige) Schweißverbindungen:

Die wichtigsten Punkte lassen sich wie folgt zusammenfassen: "Sorgen Sie für eine ordnungsgemäße Vorbereitung, verwenden Sie einen angemessenen niedrigen Schweißstrom, führen Sie kurzes intermittierendes Schweißen durch, und kämmen Sie die Schweißnaht sofort nach dem Schweißen."

1. Vorbereitung auf das Schweißen:

Dazu gehört in der Regel die Entfernung von Öl und anderen Verunreinigungen aus dem defekten Bereich, die sorgfältige Beobachtung des Zustands des Defekts (z. B. Länge der Risse) und die Vorbereitung geeigneter Rillen für das Schweißen.

Gängige Methoden zur Reinigung von Gussstücken sind mechanische Verfahren mit Schleifscheiben, Drahtbürsten oder Meißeln und chemische Verfahren mit Lösungsmitteln wie Trichlorethylen, Natronlauge, Benzin oder Aceton.

2. Die wichtigsten Punkte des Lichtbogen-Kaltschweißens:

Verwenden Sie einen angemessenen Mindestschweißstrom, um einen stabilen Lichtbogen und vollen Einbrand zu gewährleisten.

Beim Lichtbogen-Kaltschweißen von heterogenen Schweißnähten sollten Sie mit kurzen Schweißintervallen arbeiten, nach dem Schweißen ein Peening durchführen und eine Dispersionsschweißtechnik verwenden.

3. Merkmale des mehrlagigen Reparaturschweißverfahrens für dicke und große Teile

1) Ordnen Sie die Reihenfolge des Mehrlagenschweißens logisch an.

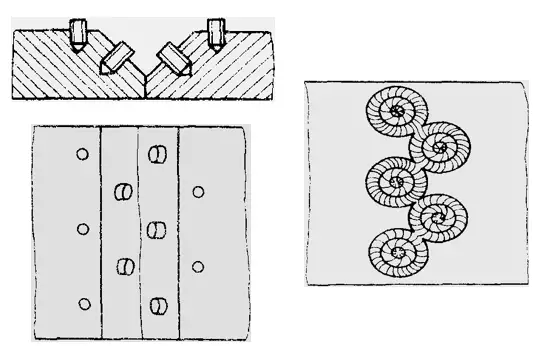

2) Wenn nötig, Drahtverlegung: Diese Methode wird häufig für Rissreparaturen an dicken und großen Schweißteilen (z. B. große Maschinensockel) verwendet, die einer hohen Arbeitsbelastung ausgesetzt sind.

Drahtverlegungsmethode beim Kaltschweißen mit heterogenen Schweißnähten:

Bei der in Abbildung 4-17 dargestellten Drahtbepflanzungsmethode wird ein großer Teil der Spannung in dem bezeichneten Bereich künstlich durch das bepflanzte Drahtmaterial (kohlenstoffarmer Stahl) aufgenommen, wodurch Schälrisse verhindert werden.

Beim Schweißvorgang wird zuerst die Schraube und dann der Bereich zwischen den Schrauben geschweißt. Um die Menge des Schweißguts und die Schrumpfspannung zu verringern, kann bei Bedarf ein schmaler Streifen aus kohlenstoffarmem Stahl in die Mitte der Schweißnaht eingefügt werden. Dies hat den zusätzlichen Vorteil, dass die Schweißleistung verbessert und Schweißdraht eingespart wird. Das Drahteinlegeverfahren wird häufig für Rissreparaturen an dicken und großen Schweißteilen (z. B. großen Maschinensockeln) verwendet, die einer erheblichen Arbeitsbelastung ausgesetzt sind.

3. Hartlöten von Grauguss:

1. Vorteile des Hartlötens von Grauguss:

Während des Lötens schmilzt das Grundmetall nicht, was den Vorteil hat, dass das Auftreten von Weißgussfehlern verhindert wird und die gute Verarbeitbarkeit der Verbindung erhalten bleibt.

Das Hartlöten wird bei niedrigeren Temperaturen durchgeführt, was zu geringeren Spannungen in der Schweißverbindung führt. Außerdem ist die Anfälligkeit für Rissbildung geringer, da die Verbindung keine weißen Gussfehler aufweist. Daher wurden schon früh Lötverfahren für die Reparatur von Gusseisen untersucht.

2. Autogenes Flammlöten wird in der nationalen und internationalen Praxis häufig für Gusseisen verwendet.

3. In der Vergangenheit wurden für die Reparatur von Gusseisen häufig Messinghartlote verwendet, deren Zusammensetzung aus etwa 53%-55% Cu und dem Rest Zn besteht. China hat Messinglötmaterialien unter dem Produktcode "HL103" genormt. Borax kann als Hartlötflussmittel verwendet werden. Das Hartlöten von Gusseisen aus Messing wurde in China in gewissem Umfang angewandt.

4. Nachteile des Messinglötens:

Die Festigkeit der Lötverbindung ist relativ gering und liegt typischerweise zwischen 117,6 MPa und 147 MPa.

Der gelötete Bereich hat eine deutlich goldene Farbe, die sich deutlich vom Grundmetall unterscheidet. Daher ist das Messinglöten zwar für einige Reparaturwerkstätten geeignet, erfüllt aber häufig nicht die Anforderungen an eine hochwertige Schweißreparatur an neuen Gusseisenteilen.

| Zusammensetzung von Mangan, Nickel, Kupfer, Zink Hartlot (Massenanteil, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Bleibt |

| Gusseisen Lötflussmittelzusammensetzung (Massenanteil, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. In den letzten Jahren hat China neue Mangan-Nickel-Kupfer-Zink-Hartlote und entsprechende Flussmittel entwickelt (siehe Tabelle), die beim Löten von Gusseisen gute Ergebnisse erzielt haben.

Die genannten Mangan-Nickel-Kupfer-Zink-Lote und Flussmittel werden in erster Linie zum Ausbessern kleinerer Fehler an der Bearbeitungsoberfläche verwendet. Im Gegensatz zum Lichtbogenschweißen und Gasschweißen muss beim Hartlöten der Metallglanz an der Lötstelle durch mechanische Verfahren freigelegt werden, da das Lot sonst nicht haftet, was seine Förderung beim Löten von Gusseisen behindern könnte.

IV. Technische Beispiele für Schweißreparaturen an Grauguss

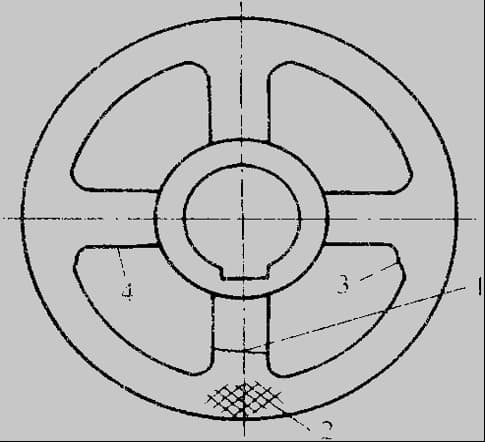

(A) Schweißtechnische Reparatur der Speichen der Grauguss-Riemenscheibe

Wie unten dargestellt, ist die Speiche "1" aus Grauguss gebrochen und wird nun durch Gasschweißen repariert. Wenn das Gasschweißen direkt auf den Bruch angewendet wird, um ihn kalt zu schweißen, ist die Steifigkeit der Verbindung hoch, so dass es schwierig ist, eine gute Schweißqualität zu erreichen. Daher ist es ratsam, die Methode der Wärmereduktionszone zum Schweißen zu verwenden. Die Gussfelge ist dick und behindert das Schrumpfen der Schweißnaht während des Schweißens, so dass die Wärmereduktionszone als Bereich "2" festgelegt wird.

1) Beim Schweißen wird zunächst der Bereich "2" auf eine bestimmte Temperatur erhitzt. Wenn sich dieser Bereich erwärmt, dehnt sich der erhitzte Rand nach außen aus, und der Rissspalt an der Bruchstelle dehnt sich ebenfalls entsprechend aus.

1 - Speiche

2 - Zone der Wärmereduzierung

3.4 - Schwachstelle des Rades

2) Sobald sich der Spalt bis zu einem gewissen Grad vergrößert hat, die Flamme zügig bewegen, um den Bruch für das Schweißen zu erhitzen. Während des Schweißvorgangs ist der Bereich "2" intermittierend zu erhitzen, um einen rotglühenden Zustand zu erhalten (ca. 600-700°C), um ein gewisses Maß an Verformbarkeit zu gewährleisten und die hemmende Wirkung auf den Bereich "1" zu verringern.

3) Nach dem Schweißen den Bereich "2" kontinuierlich mit der Flamme erwärmen, um sicherzustellen, dass er gleichzeitig mit der Verbindung schrumpft. Nach dem Schweißen lassen Sie sie in geschlossenen Räumen natürlich abkühlen. Da die Wärmereduktionszone die Rückhaltewirkung der Gussfelge verringert, sinkt die Neigung zu Verbindungsrissen.

Anmerkung:

Bei der Anwendung der Methode der Wärmereduzierung für die Schweißreparatur muss sowohl die Spannung reduziert als auch sichergestellt werden, dass die Wärmeverformung den zulässigen Bereich nicht überschreitet (um neue Risse zu vermeiden).

Im obigen Beispiel des Riemenscheibenschweißens gilt: Je höher die Erwärmungstemperatur der Spannungsabbauzone ist, desto größer ist der Spalt an der gebrochenen Speiche und desto geringer ist die Spannung an der Schweißnaht. Dies kann jedoch zu einer übermäßigen Ausdehnung der Speiche führen, die sich nicht wieder in ihre ursprüngliche Position zurückziehen kann. Dies ist gleichbedeutend mit einer Längenzunahme der geschweißten Speiche, was nicht nur zu einer Unrundheit der Felge führt, sondern auch zu einer übermäßigen Beanspruchung der angrenzenden Schwachstellen (wie die Bereiche "3" und "4"), was zu Brüchen führen kann.

Vierter Abschnitt: Schweißen von duktilem Gusseisen

I. Schweißbarkeit von duktilem Gusseisen

1) Duktiles Gusseisen neigt stärker zur Weißbruchbildung und Verfestigung als Grauguss.

2) Aufgrund der höheren Festigkeit, Plastizität und Zähigkeit von duktilem Gusseisen im Vergleich zu Grauguss sind die Anforderungen an die mechanischen Eigenschaften von Schweißverbindungen entsprechend höher. Oft müssen diese Anforderungen dem Grundwerkstoff der verschiedenen Festigkeitsklassen von duktilem Gusseisen entsprechen.

Die derzeit gängigsten Verfahren zum Schweißen von duktilem Gusseisen sind das Gasschweißen und das Lichtbogenschweißen.

II. Schweißverfahren für duktiles Gusseisen

1) Homogenes Schweißnahtschmelzverfahren

a. Gasschweißen

1) Schweißdraht: Den Schweißdraht für das Gasschweißen von duktilem Gusseisen gibt es jetzt in zwei Ausführungen: als leichte Seltenerd-Magnesium-Legierung (Cer) und als schwere Seltenerd-Legierung auf Yttrium-Basis.

2) Flussmittel: Für Schweißdrähte aus schweren Seltenerd- und Seltenerd-Magnesium-Legierungen auf Yttrium-Basis zum Gasschweißen von duktilem Gusseisen kann das Gusseisen-Flussmittel "CJ201" verwendet werden.

3) Anwendungen: Der Nachteil des Gasschweißens ist die lange Schweißzeit und der relativ geringe Wirkungsgrad. Außerdem ist es aufgrund von Verformungsproblemen schwierig, das Schweißen an zuvor bearbeiteten Teilen zu ergänzen. Dieses Verfahren wird in erster Linie für die Reparatur kleinerer Fehler in neuen Gussteilen verwendet.

b. Lichtbogenschweißen

Unter Schweißbelastung kann die Schweißnaht leicht reißen. Oft wird dieses Problem durch Hochtemperaturvorwärmung gelöst Schweißverfahren bei 500-700°C.

Derzeit ist in unserem Land die weit verbreitete Schweißdraht für duktiles Gusseisen ist "Z238", dessen Kern aus kohlenstoffarmem Stahl besteht, der mit einem starken Graphitierungsmittel und einer bestimmten Menge an Sphäroisierungsmittel beschichtet ist.

2) Heterogenes (nicht gusseisenhaltiges) Lichtbogen-Kaltschweißverfahren

a. Elektrode: Beim Kaltschweißen von heterogenem duktilem Gusseisen werden hauptsächlich Nickel-Eisen-Elektroden (EZNiFe-1) und Elektroden mit hohem Vanadiumgehalt (EZV) verwendet.

b. Parameter: Beim Schweißen bei niedrigen Umgebungstemperaturen oder bei großen, dicken Gussstücken ist eine angemessene Vorwärmung mit Vorwärmtemperaturen von 100-200°C erforderlich. Während des Schweißens sollte der Schweißstrom so niedrig wie möglich sein und gleichzeitig die Schweißnahtschmelzung gewährleisten.

c. Anwendungen: Schweißverbindungen, die mit Nickelbasiselektroden hergestellt werden, lassen sich besser bearbeiten als solche, die mit Hochvanadiumelektroden hergestellt werden. Sie werden hauptsächlich für die Ausbesserung mittlerer und kleinerer Fehler in bearbeiteten Oberflächen verwendet; Hochvanadiumelektroden werden hauptsächlich für die Ausbesserung von Fehlern in den nicht bearbeiteten Oberflächen von Schweißstücken aus duktilem Gusseisen verwendet.