Schmelzschweißen

Das Schmelzschweißen ist ein Schweißverfahren, bei dem der Grundwerkstoff an der Schweißstelle aufgeschmolzen wird (oft unter Zugabe von Zusatzwerkstoff), ohne dass Druck ausgeübt wird, wodurch eine Schweißnaht entsteht.

Beim Schmelzschweißen handelt es sich im Wesentlichen um ein Schmelz- und Gießverfahren im kleinen Maßstab, bei dem Metall geschmolzen und kristallisiert wird. Wenn die Temperatur den Schmelzpunkt des Materials erreicht, schmelzen das Grundmetall und der Schweißdraht und bilden ein Schmelzbad, das in säulenförmige Kristalle auskristallisiert. Das Schmelzbad besteht nur für kurze Zeit, hat eine hohe Temperatur, kühlt schnell ab und bildet nach der Kristallisation leicht grobe säulenförmige Kristalle.

Um eine gute Schweißverbindung zu erzielen, sind eine geeignete Wärmequelle, ein guter Schmelzbadschutz und ein Schweißnaht-Zusatzwerkstoff erforderlich. Dies sind die drei Grundvoraussetzungen für das Schmelzschweißen.

(1) Wärmequelle:

Die Energie sollte konzentriert und die Temperatur hoch sein, um ein schnelles Schmelzen des Metalls zu gewährleisten und die wärmebeeinflusste Zone zu minimieren. Geeignete Wärmequellen sind u. a. Lichtbogen, Plasmalichtbogen, elektrische Schlackenwärme, Elektronenstrahl und Laser.

(2) Schutz des Schmelzesees:

Schlackenschutz, Gasschutz und eine Kombination aus Schlacken- und Gasschutz können verwendet werden, um die Oxidation zu verhindern und die Desoxygenierung, Entschwefelung und Entphosphorierung durchzuführen, wodurch die Legierungselemente in die Schweißnaht übergehen.

(3) Schweißzusatzwerkstoff:

Dadurch wird sichergestellt, dass die Schweißnaht gefüllt wird und vorteilhafte Legierungselemente eingebracht werden, wodurch die erforderlichen mechanischen Eigenschaften und andere Leistungsanforderungen erreicht werden. Die wichtigsten Arten sind Schweißkern und Schweißdraht.

Zu den gängigen Schmelzschweißverfahren gehören Gasschweißen und Lichtbogenschweißen, UnterpulverschweißenArgon-Lichtbogenschweißen, CO2 Schutzgasschweißen, Elektroschlackeschweißen, Plasmaschweißen, Elektronenstrahlschweißen und Laserschweißen.

Unterpulverschweißen

Unterpulverschweißen ist ein Verfahren, bei dem der Schweißdraht automatisch und kontinuierlich zugeführt wird und der Lichtbogen unter einer Flussmittelschicht brennt, um zu schweißen. Das körnige Flussmittel ersetzt die Ummantelung des Schweißdrahtes, und der automatisch zugeführte Schweißdraht ersetzt den Kern des Drahtes. Da die Prozesse des Lichtbogenzündens, der Drahtzuführung und des Lichtbogenvorschubs von Maschinen ausgeführt werden, führt dies zu einer hohen Produktivität und Schweißqualität.

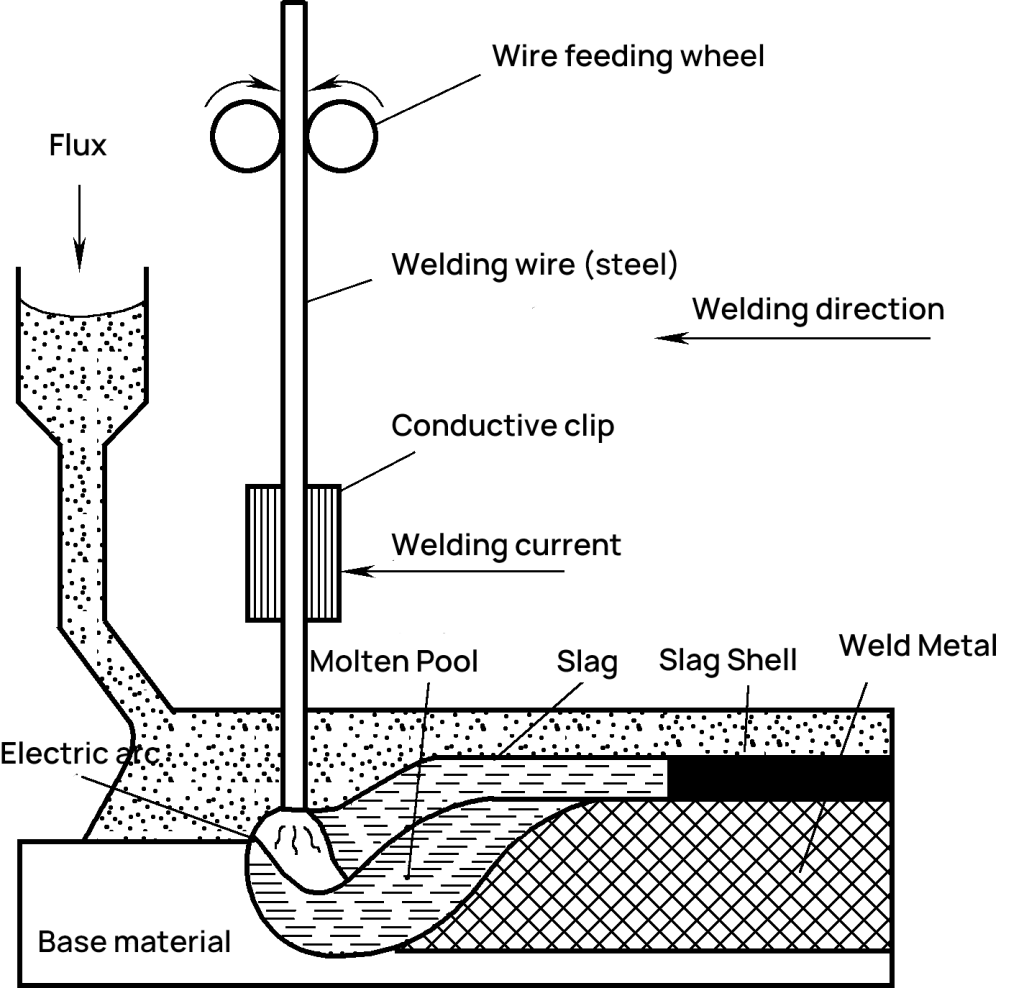

(1) Das Unterpulverschweißverfahren

Wie in Abbildung 4-18 dargestellt, besteht das Prinzip des Unterpulverschweißens darin, die Schweißfuge mit einer etwa 30-50 mm dicken Schicht aus körnigem Flussmittel zu bedecken. Der automatische Schweißkopf führt den kontinuierlichen, spulenförmigen Schweißdraht in die Lichtbogenzone ein und hält dabei eine bestimmte Lichtbogenlänge ein. Dabei schmelzen der Schweißdraht, die Fuge des Werkstücks und ein Teil des Flussmittels, wodurch sich Schlacke und ein Schmelzbad bilden, was zu metallurgischen Reaktionen führt.

Ein Teil des Flussmittels und des Metalls verdampft und bildet Gase. Das Gas mit einem bestimmten Druck drückt die den Lichtbogen umgebende Schlacke zur Seite und bildet eine geschlossene Schlackenblase. Es hat eine bestimmte Viskosität und kann einem bestimmten Druck standhalten. Das von der Schlackenblase umschlossene geschmolzene Metall ist von der Luft isoliert, was Metallspritzer verhindert, den Wärmeverlust verringert und die Streuung des Lichtbogens verhindert.

Während sich der Schweißautomat vorwärts bewegt (oder die Maschine stehen bleibt, während sich das Werkstück mit gleichmäßiger Geschwindigkeit bewegt), werden das Grundmetall und der Schweißdraht unter dem Lichtbogen kontinuierlich erhitzt und geschmolzen, so dass ein gemeinsames Schmelzbad entsteht. Das Metall hinter dem Schmelzbad kühlt ab und erstarrt zu einer Schweißnaht. Die auf der Oberfläche des Schmelzbades schwimmende Schlacke kondensiert zu Schweißschlacke, und das ungeschmolzene Flussmittel kann nach der Rückgewinnung recycelt und wiederverwendet werden.

(2) Unterpulverschweißtechnik

1) Vorbereitung vor dem Schweißen.

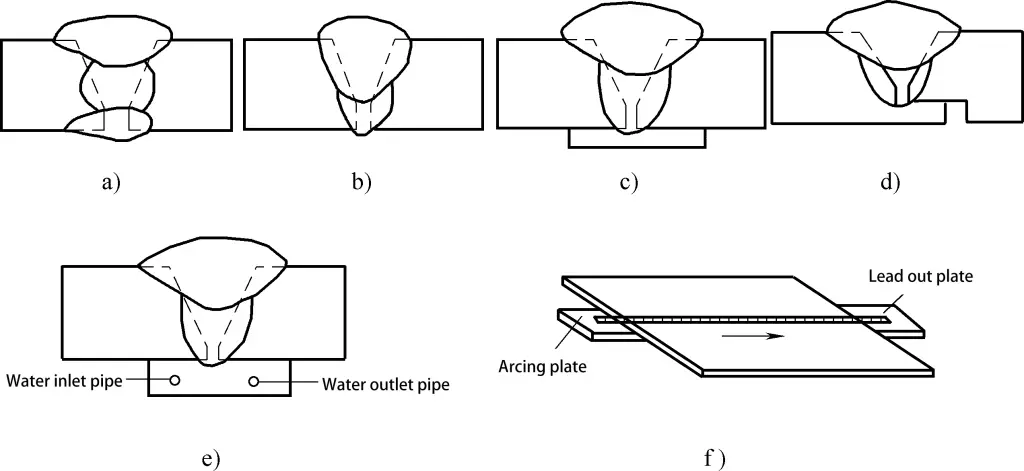

Beim Unterpulverschweißen ist ein hoher Schweißstrom und eine tiefe Einschmelzung erforderlich, so dass Werkstücke mit einer Dicke von 20-25 mm oder weniger keine Nut benötigen. In der tatsächlichen Produktion sollte jedoch bei einer Blechdicke von 14-22 mm eine Y-förmige Nut geschnitten werden, um eine vollständige Durchdringung des Werkstücks zu gewährleisten. Bei einer Blechdicke von 22-50 mm kann eine doppelte Y- oder U-förmige Nut geschnitten werden.

Der Winkel für Y-förmige und doppelte Y-förmige Rillen beträgt 50-60 Grad. Der Schweißnahtspalt sollte gleichmäßig sein. Beim Schweißen einer geraden Naht sollten ein Startbrett und ein Auslaufbrett (Abbildung 4-19f) installiert werden, um zu verhindern, dass Fehler wie Poren, Einschlüsse, Lunker und Lockerungen, die durch das Zünden und Löschen des Lichtbogens verursacht werden, in die Schweißnaht des Werkstücks gelangen und die Schweißqualität beeinträchtigen.

2) Stumpfschweißen von flachen Platten.

Wie in Abbildung 4-19 dargestellt, wird beim Stumpfschweißen von flachen Blechen in der Regel das beidseitige Schweißen angewendet. Man kann beide Seiten direkt spaltfrei schweißen oder man kann sich für das Wurzelschweißen oder das Pad-Schweißen entscheiden. Um die Produktivität zu verbessern, können wassergekühlte Kupferbleche für einseitiges Schweißen mit beidseitiger Ausbildung verwendet werden.

a) Beidseitiges Schweißen

b) Heftschweißen

c) Verwendung einer Trägerplatte

d) Verwendung einer hinterfugten Rille

e) Wassergekühlte Kupferplatte

f) Verwendung eines Schließblechs und eines Auslaufblechs

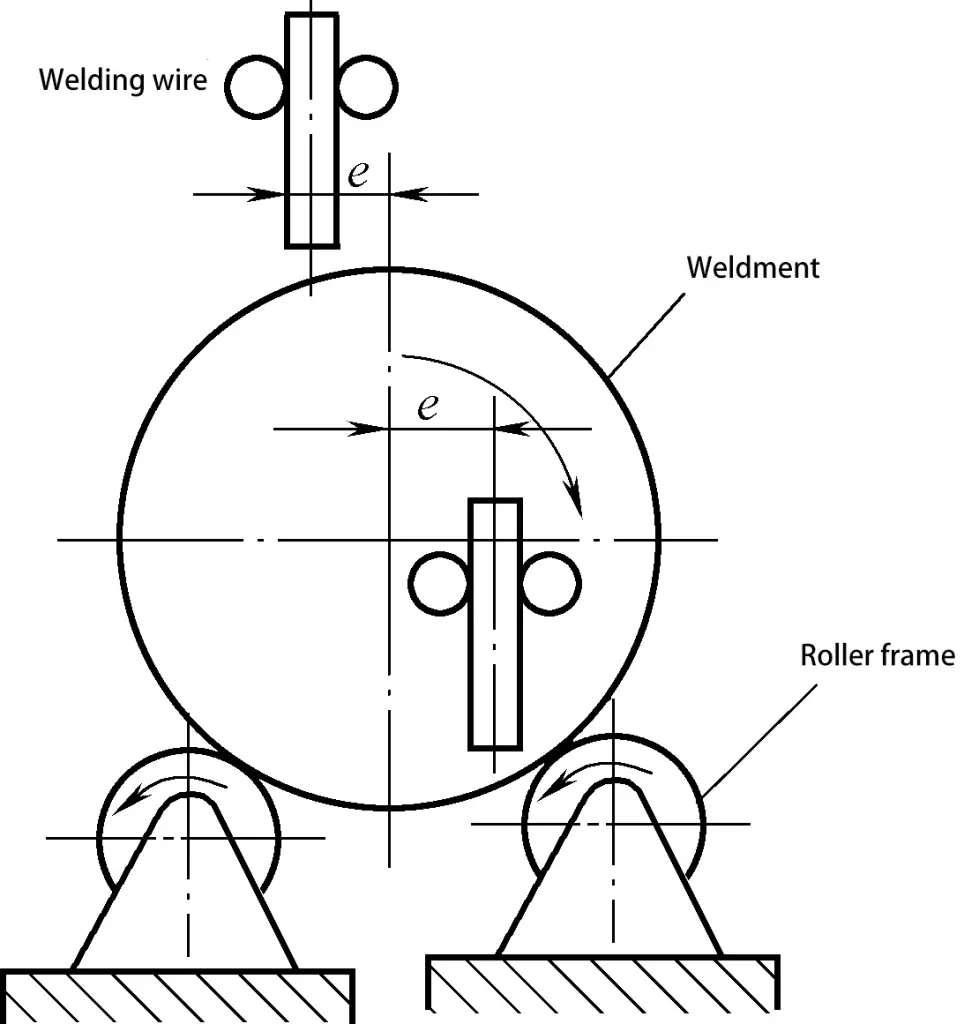

3) Kreisförmige Schweißnähte.

Beim Schweißen kreisförmiger Schweißnähte sollte der Startpunkt des Schweißdrahtes einen bestimmten Abstand "e" von der Mittellinie des Kreises entfernt sein (Abbildung 4-20), um zu verhindern, dass das geschmolzene Schweißbad fließt. Im Allgemeinen beträgt e=20-40mm. Kreisförmige Schweißnähte von Bauteilen mit einem Durchmesser von weniger als 250 mm werden im Allgemeinen nicht mit dem Unterpulverschweißverfahren geschweißt.

(3) Merkmale und Anwendungen des Unterpulverschweißens

Im Vergleich zum Metallschutzgasschweißen hat das Unterpulverschweißen folgende Vorteile:

1) Hohe Produktivität.

Der Strom beim Unterpulverschweißen beträgt oft mehr als 1000 A und ist damit 6-8 mal höher als beim Schutzgasschweißen. Daher hat es eine größere Schmelztiefe und eine höhere Schweißgeschwindigkeit. Der Schweißdraht muss nicht gewechselt werden, was Zeit spart, und die Produktivität ist 5-10 Mal höher als beim Metallschutzgasschweißen.

2) Hohe und stabile Schweißqualität.

Der Schweißprozess läuft automatisch ab, und die Prozessparameter sind stabil. Das Schmelzbad bleibt länger flüssig, wodurch der metallurgische Prozess gründlicher abläuft. Gase und Schlacke lassen sich leicht ausschwimmen, und die chemische Zusammensetzung des Schweißguts ist gleichmäßig. Gleichzeitig ist die Lichtbogenzone durch das reichlich vorhandene Flussmittel gut geschützt, was zu einer schönen Schweißnaht und einer stabilen Schweißqualität führt.

3) Spart Metallmaterial und hat niedrige Produktionskosten.

Das Werkstück für das Unterpulverschweißen braucht keine oder weniger Nuten, wodurch Metall- und Schweißmaterial eingespart wird, das durch das Nuten verbraucht wird. Außerdem gibt es keinen Verlust von Schweißdraht Enden wie beim Schutzgasschweißen und weniger Spritzer von geschmolzenen Tröpfchen und damit geringere Produktionskosten.

4) Gute Arbeitsbedingungen.

Durch die Mechanisierung und Automatisierung des Unterpulverschweißens wird die Arbeitsintensität der Arbeiter erheblich reduziert. Da der Lichtbogen unter dem Flussmittel begraben ist, ist das Lichtbogenlicht nicht sichtbar, und es entsteht weniger Schweißrauch, was die Arbeitsbedingungen verbessert.

Das Unterpulverschweißen eignet sich nur für Flachschweißungen, lange gerade Nähte und Rundschweißungen mit großem Durchmesser. Für dünne Bleche und gebogene Nähte ist es nicht geeignet. Außerdem stellt es höhere Anforderungen an die Vormontage des Werkstücks.

Das Unterpulverschweißen eignet sich für Kohlenstoffstahl, niedrig legierten Baustahl, rostfreien Stahl, hitzebeständigen Stahl usw. Es wird hauptsächlich für das Rundnahtschweißen und das Geradnahtschweißen von Druckbehältern, das lange Geradnahtschweißen von Kesselkühlwänden, Schiffs- und U-Boot-Rümpfen, Kränen, metallurgischen Maschinen (Hochofenkörper) usw. verwendet.

Argon-Lichtbogenschweißen

(1) Klassifizierung des Argonlichtbogenschweißens

Argon-Lichtbogenschweißen ist ein Lichtbogenschweißverfahren, bei dem Argongas zum Schutz des Lichtbogens und des Schweißbereichs verwendet wird. Als Inertgas löst sich Argon nicht in flüssigem Metall und reagiert nicht mit Metall.

Sobald der Argon-Lichtbogen gezündet ist, ist der Lichtbogen sehr stabil. Je nach Art der verwendeten Elektrode wird das Argon-Lichtbogenschweißen in zwei Arten unterteilt: das Argon-Lichtbogenschweißen mit abschmelzender Elektrode und das Argon-Lichtbogenschweißen mit nicht abschmelzender Elektrode (auch bekannt als Argon-Lichtbogenschweißen mit Wolframelektrode).

1) Argon-Lichtbogenschweißen mit Abschmelzelektrode.

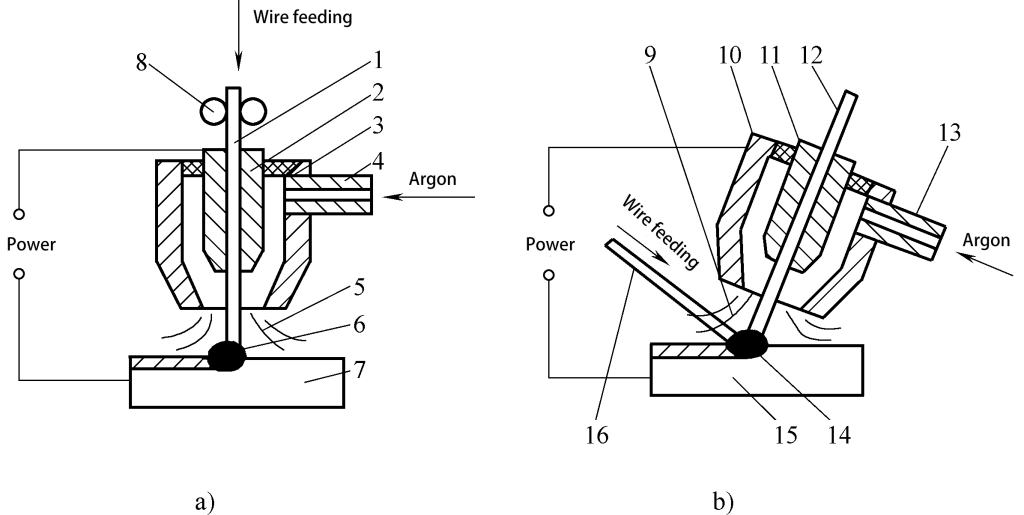

Bei dieser Art des Schweißens wird ein kontinuierlich zugeführter Draht als Elektrode verwendet, der nach dem Schmelzen auch als Schweißzusatz beim Schutzgasschweißen, allgemein bekannt als MIG-Schweißen, dient (siehe Abbildung 4-21a).

1,16-Schweißdraht

2,11-Leitfähige Düse

3,10-Düsen

4,13-Lufteinlassrohr

5, 9-Gasdurchfluss

6,14-Elektrischer Lichtbogen

7,15-Arbeitsstück

8-Draht-Vorschubrad

12-Wolframstab

Die Drahttropfen gelangen typischerweise durch einen feinen "Sprühübergang" in das Schweißbad. Der beim Schweißen verwendete Strom ist relativ hoch, die Produktivität ist hoch, und es eignet sich zum Schweißen von mittleren und dicken Blechen unter 25 mm. Beim Schweißen von Aluminium und seinen Legierungen wird häufig Gleichstrom mit umgekehrter Polarität (das Werkstück ist mit der negativen Elektrode verbunden) verwendet, um die Stabilität des Lichtbogens zu verbessern.

Gleichzeitig beschießen die Argon-Ionen mit großer Masse die Oberfläche des Schmelzbades und brechen so die hochschmelzende Oxidschicht auf, die sich leicht auf der Oberfläche des Schmelzbades bildet, was sich positiv auf das Schmelzen der Schweißnaht auswirkt und die Qualität des Schweißens gewährleistet. Dieser Effekt wird als "Kathodenreinigung" bezeichnet (auch "Kathodenzerstäubung" genannt).

Da der Schweißdraht sowohl als Elektrode als auch als Schweißzusatzwerkstoff dient, ist ein spezieller Drahtvorschubmechanismus erforderlich.

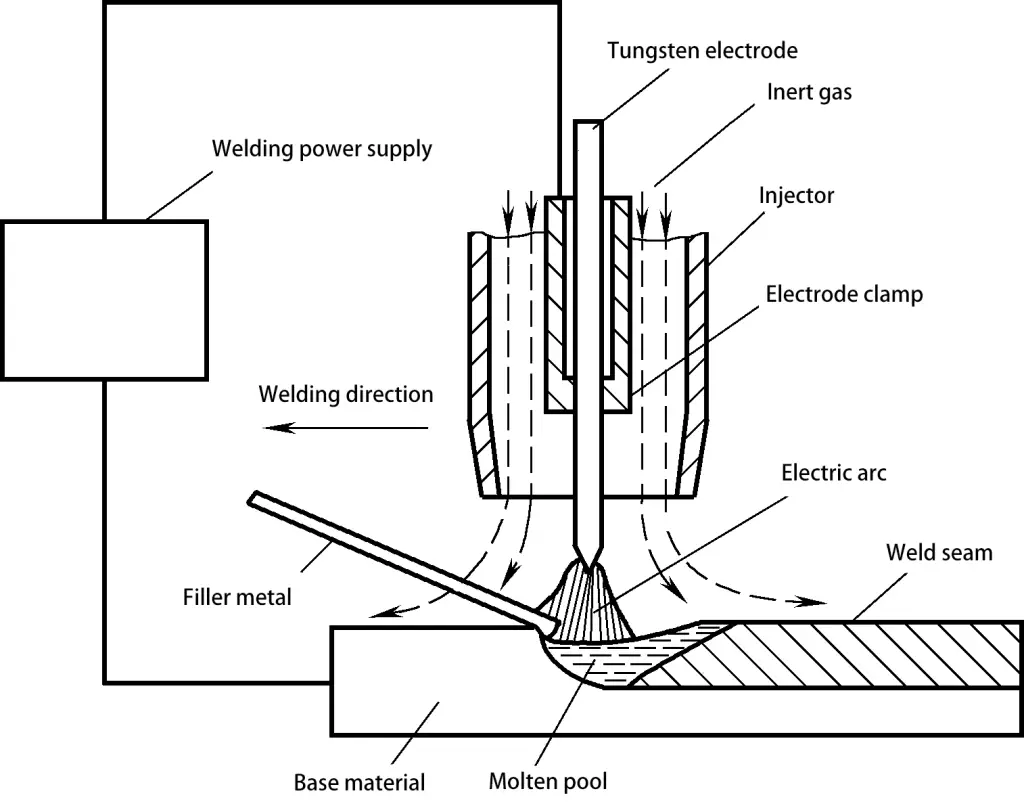

2) Argon-Lichtbogenschweißen mit nicht verbrauchter Elektrode.

Bei dieser Art des Schweißens wird ein Stab aus reinem Wolfram oder einer Wolframlegierung mit hohem Schmelzpunkt als Elektrode für das Schutzgasschweißen verwendet, das allgemein als WIG-Schweißen. Beim Schweißen schmilzt die Wolframelektrode nicht und dient nur als Elektrode für die elektrische Leitung. Der Schweißdraht wird von der Vorderseite der Wolframelektrode in das Schweißbad eingeführt (Bild 4-21b).

Beim Schweißen von Stahlteilen wird häufig die positive Gleichstromelektrode (das Werkstück ist mit der positiven Elektrode verbunden) verwendet, da die Wolframelektrode sonst leicht verbrennt. Beim Schweißen von farbigen Metalle wie Aluminium, Magnesium und deren Legierungen, kann Gleichstrom mit umgekehrter Polarität oder Wechselstrom mit Argonlichtbogen geschweißt werden.

Wenn sich das Werkstück an der negativen Elektrode oder während des negativen Halbzyklus der Wechselstromquelle befindet, kann der Effekt der "Kathodenreinigung" genutzt werden. Um den Ausbrand der Wolframelektrode zu verringern, sollte der durch die Elektrode fließende Schweißstrom nicht zu groß sein, und die Tiefe der Schweißnaht ist gering, so dass das Argon-Lichtbogenschweißen ohne abschmelzende Elektrode in der Regel zum Schweißen dünner Bleche mit einer Dicke von weniger als 6 mm verwendet wird.

(2) Merkmale und Anwendungen des Argonlichtbogenschweißens

1) Hervorragende Schweißqualität.

Das Inertgas sorgt für eine wirksame Abschirmung, was zu reinen und ästhetisch ansprechenden Schweißnähten führt.

2) Minimale hitzebeeinflusste Zone und Verformung.

Das Argon-Lichtbogenschweißen zeichnet sich durch einen stabilen Lichtbogen mit konzentrierter Energie aus (aufgrund der Einschnürung des Lichtbogens), wodurch der Schweißprozess leicht zu steuern ist.

3) Erleichtert die Mechanisierung und Automatisierung.

Beim Lichtbogenschweißen ist die Schweißnahtbildung leicht zu beobachten; eine Schlackenentfernung nach dem Schweißen ist nicht erforderlich.

Das Argon-Lichtbogenschweißen hat einige Nachteile: Argon-Gas ist teuer, die Kosten für die Ausrüstung sind hoch, eine strenge Reinigung vor dem Schweißen ist erforderlich, und Argon-Gas hat keine Desoxygenierungs- und Dehydrierungseffekte. Das Argon-Lichtbogenschweißen eignet sich zum Schweißen von leicht oxidierbaren Nichteisenmetallen, legierten Stählen und anderen Werkstoffen wie Aluminium, Magnesium, Titan und dessen Legierungen, hitzebeständigen Stählen, nichtrostenden Stählen und anderen.

CO2 Schutzgasschweißen

CO2 Schutzgasschweißen, gemeinhin als CO2 Schweißen, ist eine Art Metall-Inertgas (MIG)-Schweißen, bei dem CO2 Gas zum Schutz des Lichtbogens und des Schweißbereichs. Bei diesem Schweißverfahren wird ein kontinuierlich zugeführter Schweißdraht als Elektrode verwendet, wobei der zwischen dem Draht und dem Werkstück erzeugte Lichtbogen den Grundwerkstoff und den Draht zum Schmelzen bringt, was ein automatisches oder halbautomatisches Schweißen ermöglicht.

Sobald der Lichtbogen gezündet ist, sind das Ende des Schweißdrahtes, der Lichtbogen und das Schmelzbad von CO2 Gas, das das Hochtemperaturmetall vor den schädlichen Auswirkungen der Luft schützt. Das Prinzip und die Ausrüstung sind ähnlich wie beim Metall-Inertgasschweißen (MIG), der Unterschied liegt im verwendeten Schutzgas. Der üblicherweise verwendete Schweißdraht ist H08Mn2SiA.

Merkmale von CO2 Schutzgasschweißen:

1) Hohe Produktivität. Mit automatischem Drahtvorschub, hoher Stromdichte und konzentrierter Lichtbogenwärme ist die Schweißgeschwindigkeit hoch. Nach dem Schweißen fällt keine Schlacke an, was Zeit bei der Schlackenentfernung spart. Die Produktivität ist 1 bis 4 Mal höher als die des Lichtbogenschweißens.

2) Gute Schweißqualität. Durch den Schutz von CO2 Gas hat die Schweißnaht einen niedrigen Wasserstoffgehalt und der Draht einen hohen Mangangehalt, was zu einem erheblichen Entschwefelungseffekt führt. Da der Lichtbogen unter einem komprimierten Gasstrom brennt, wird die Wärme konzentriert, die Wärmeeinflusszone ist klein und die Schweißnaht hat eine gute Rissfestigkeit.

3) Gute operative Leistung. CO2 Schutzgasschweißen ist ein offenes Lichtbogenschweißverfahren, das es leicht macht, Schweißprobleme zu erkennen und sie sofort zu beheben. Es ist auch für das Schweißen in verschiedenen Positionen geeignet und bietet einen flexiblen Betrieb.

4) Geringe Kosten. CO2 Das Gas ist preiswert, und der Schweißdraht ist ein scheibenförmiger Blankdraht, so dass die Kosten nur etwa 40% der Kosten des Unterpulverschweißens und des Lichtbogenschweißens betragen.

CO2 Schutzgasschweißen hat auch seine Nachteile, wie z. B. erhebliche Spritzerbildung, schlechte Schweißnahtausbildung und die Tendenz zur Bildung von Gasblasen. Außerdem neigen Metalle und Legierungselemente zu Oxidation und Abbrand, so dass es für das Schweißen von leicht oxidierbaren Nichteisenmetallen und hochlegierten Stählen ungeeignet ist.

CO2 Das Schutzgasschweißen eignet sich für das Schweißen von Stahl mit niedrigem Kohlenstoffgehalt und allgemeinem niedrig legiertem Baustahl mit nicht hoher Festigkeit, der hauptsächlich für das Schweißen von dünnen Blechen verwendet wird.

Elektroschlackeschweißen

Das Elektroschlackeschweißen ist ein Schmelzschweißverfahren, bei dem die Widerstandswärme genutzt wird, die entsteht, wenn elektrischer Strom durch flüssige Schlacke fließt.

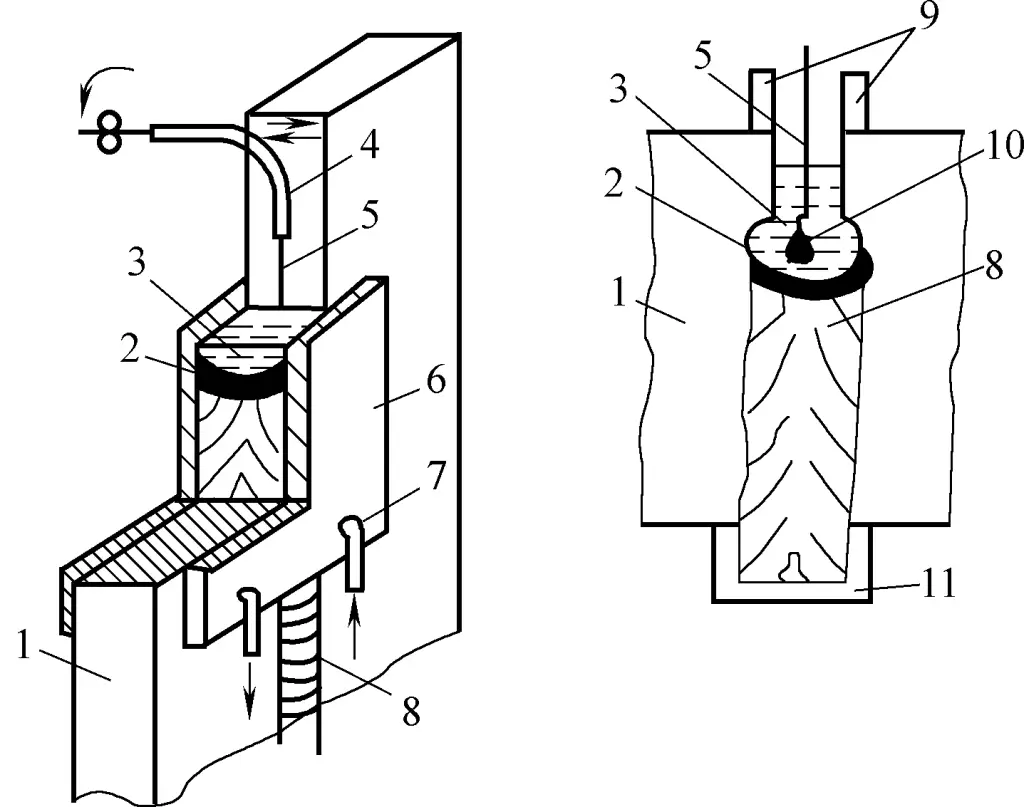

Der Schweißprozess beim Elektroschlackeschweißen ist in Abbildung 4-22 dargestellt. Die beiden Werkstücke werden vertikal (in einer vertikalen Schweißnaht) im Abstand von 20-60 mm mit wassergekühlten Kupfergleitern auf beiden Seiten, einer Lichtbogenstarterplatte unten und einer Auslaufplatte oben angeordnet. Zu Beginn des Schweißens schließt der Schweißdraht mit der Lichtbogenstarterplatte kurz, um den Lichtbogen zu zünden.

1-Arbeitsstück

2-Metallschmelze-Pool

3-Schlacken-Pool

4-Leitende Düse

5-Schweißdraht

6-Schleifer

7-Kühlung Wasserrohr

8-Schweißnaht

9-Lead-out Platte

10-geschmolzener Schweißdraht

11-Bogen Initiierungsplatte

Der Lichtbogen schmilzt das kontinuierlich hinzugefügte Flussmittel und bildet ein Schlackenbad. Wenn das Schlackenbad eine bestimmte Dicke erreicht, erlischt der Lichtbogen, und der Schweißdraht und das Werkstück werden durch die Widerstandswärme des Schlackenbades geschmolzen.

Mit zunehmender Menge an Schweißzusatz steigt das Schlackenbad allmählich an, und die wassergekühlten Schieber auf beiden Seiten steigen mit ihm. Der untere Teil der Schweißnaht erstarrt nach und nach und bildet eine Schweißnaht. Je nach Dicke des Werkstücks können einzelne oder mehrere Drähte verwendet werden.

Merkmale des Elektroschlackeschweißens:

1) Hohe Produktivität. Große Werkstücke können in einem Arbeitsgang geschweißt werden. Zum Beispiel, wenn ein einzelner Draht nicht schwingt, kann er Dicken von 40-60mm schweißen; wenn ein einzelner Draht schwingt, kann er Dicken von 60-150mm schweißen.

2) Gute Schweißqualität. Das flüssige Metall der Schweißnaht hat eine lange Verweilzeit, so dass es weniger wahrscheinlich ist, dass sich Gasblasen, Einschlüsse und andere Defekte bilden; die Schlacke bedeckt das Schweißbad und bietet einen guten Schutz.

3) Hohe Produktivität und niedrige Kosten. Es gibt keine Notwendigkeit, für jede Dicke zu nuten, lassen Sie einfach eine Lücke von 25-60mm, und es kann in einem Arbeitsgang geschweißt werden; Schweißen Materialien und elektrischen Energieverbrauch sind gering.

Der Nachteil des Elektroschlackeschweißens ist, dass das Schweißbad lange Zeit bei hoher Temperatur bleibt, das Korn grob ist, die Wärmeeinflusszone breit ist und ein Nachglühen erforderlich ist; die Anpassungsfähigkeit beim Schweißen ist schlecht; es wird immer vertikal geschweißt, kann nicht flach ausgeführt werden, ist nicht zum Schweißen dünner Werkstücke geeignet und die Schweißnaht sollte nicht zu lang sein.

Das Elektroschlackeschweißen eignet sich zum Schweißen von Werkstoffen wie Kohlenstoffstahl, legiertem Stahl und rostfreiem Stahl. Es wird hauptsächlich zum Schweißen von dickwandigen Druckbehältern, zum Gussschweißen, Schmiedeschweißen und zum Schweißen von großen Bauteilen, wie z. B. dicken Blechen, verwendet. Die Schweißdicke sollte im Allgemeinen größer als 40 mm sein.

Plasma-Lichtbogenschweißen

Das Plasmaschweißen ist ein Schweißverfahren, bei dem der Lichtbogen durch mechanische Kompressionseffekte (erzwungene Kontraktion beim Durchgang des Lichtbogens durch das kleine Loch der Düse), thermische Kompressionseffekte (unter der starken Einwirkung des kalten Luftstroms konzentrieren sich geladene Teilchen, negative Ionen und der Elektronenstrom auf das Zentrum der Lichtbogensäule) und elektromagnetische Kontraktionseffekte (die Stromlinien der geladenen Teilchen in der Lichtbogensäule sind parallel, und das Magnetfeld bewirkt, dass sich die Stromlinien gegenseitig anziehen und zusammenziehen) zu einem schmalen Plasmastrahl verdichten.

Das Prinzip ist in Abbildung 4-23 dargestellt. Die Temperatur des Plasmalichtbogens erreicht 24.000 bis 50.000 K, mit hochkonzentrierter Energie und einer Energiedichte von 105 bis 106W/cm2das dicke Materialien in einem einzigen Durchgang schmelzen kann. Das Plasmaschweißen kann sowohl zum Schweißen als auch zum Schneiden verwendet werden.

Das Plasma-Lichtbogenschweißen hat eine hohe Energiedichte, eine hohe Lichtbogensäulentemperatur, ein starkes Eindringvermögen und kann 10-12 mm Stahl in einem einzigen Durchgang ohne Abschrägung und mit beidseitiger Ausbildung durchschweißen. Es hat eine schnelle Schweißgeschwindigkeit, hohe Produktivität, kleine Wärmeeinflusszone, minimale Schweißverformung und gute Schweißqualität.

Bei einer Stromstärke von nur 0,1 A kann der Plasmalichtbogen noch stabil brennen und ultradünne Bleche von 0,1 bis 2 mm Dicke schweißen, z. B. Folien und Thermoelemente. Die Ausrüstung für das Plasmalichtbogenschweißen ist jedoch komplex, und es verbraucht eine große Menge Gas, so dass es sich nur für das Schweißen in Innenräumen eignet.

Derzeit wird das Plasma-Lichtbogenschweißen vor allem in der Verteidigungsindustrie und in der industriellen Spitzentechnologie zum Schweißen schwer schmelzbarer, leicht oxidierender und thermisch empfindlicher Werkstoffe wie Kupfer, Wolfram, Nickel, Molybdän, Aluminium, Titan und deren Legierungen sowie rostfreiem Stahl und hochfestem Stahl eingesetzt.

Elektronenstrahlschweißen

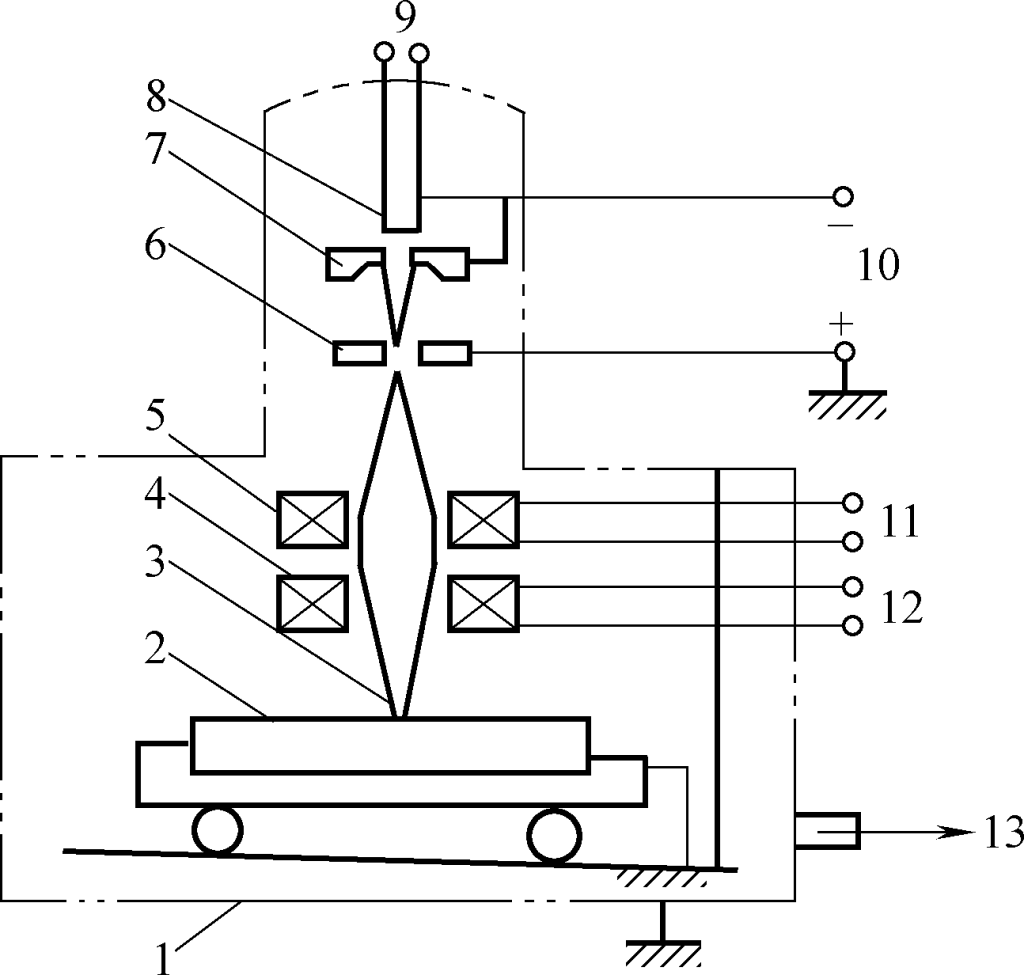

Das Elektronenstrahlschweißen ist ein Schmelzschweißverfahren, bei dem ein beschleunigter und fokussierter Elektronenstrahl Wärmeenergie erzeugt, indem er auf Werkstücke trifft, die sich in einer Vakuum- oder Nicht-Vakuum-Umgebung befinden.

Je nach dem Grad des Vakuums in der Umgebung, in der sich das Werkstück befindet, wird das Elektronenstrahlschweißen in Hochvakuum-Elektronenstrahlschweißen, Niedervakuum-Elektronenstrahlschweißen und Nicht-Vakuum-Elektronenstrahlschweißen unterteilt. Abbildung 4-24 zeigt das am häufigsten verwendete Hochvakuum-Elektronenstrahlschweißen.

1-Vakuumkammer

2-Schweißung

3-Elektronenstrahl

4-Magnetische Ablenkvorrichtung

5-Fokus-Objektiv

6-Knoten

7-Kathode

8-Filament

9-AC Stromquelle

10-DC-Hochspannungsstromquelle

11, 12- DC Stromquelle

13-Auspuffanlage

In einem Vakuum wird die Kathode der Elektronenkanone elektrisch auf eine hohe Temperatur erhitzt, wodurch eine große Anzahl von Elektronen emittiert wird. Diese Elektronen werden unter dem Einfluss eines starken elektrischen Feldes beschleunigt.

Die Hochgeschwindigkeitselektronen bilden eine hohe Energiedichte (109W/cm2) Elektronenstrahl durch die Strahlformungsvorrichtung (Anode und Fokussierlinse) und trifft mit extrem hoher Geschwindigkeit (1,6×108m/s). Die kinetische Energie wird in Wärmeenergie umgewandelt, so dass der auftreffende Bereich schnell schmilzt oder sogar verdampft.

Die gewünschte Verbindung kann durch eine geeignete Bewegung des Werkstücks entsprechend seinem Schmelzgrad erreicht werden. Beim Elektronenstrahlschweißen wird in der Regel kein Zusatzwerkstoff zugegeben.

Das Vakuum-Elektronenstrahlschweißen wird im Vakuum durchgeführt, so dass das Metall nicht oxidiert oder nitriert, was zu einer hohen Schweißqualität führt. Die Hitze während des Schweißens ist hoch konzentriert, was zu einer kleinen Wärmeeinflusszone (nur 0,05-0,75 mm) führt, wodurch Schweißverformungen praktisch eliminiert werden und das Verfahren für das Schweißen von Teilen nach der Präzisionsbearbeitung geeignet ist.

Der einstellbare Bereich der Prozessparameter des Elektronenstrahlschweißens ist groß und ermöglicht das Schweißen von Blechen unterschiedlicher Dicke (0,1~300mm). Die Energiedichte des Elektronenstrahls ist hoch, die Schweißgeschwindigkeit ist schnell und das Verhältnis von Tiefe zu Breite der Schweißnaht kann 20:1 erreichen, ohne dass eine Nut erforderlich ist, was zu hoher Produktivität und niedrigen Kosten führt.

Das Vakuum-Elektronenstrahlschweißen eignet sich für das Schweißen verschiedener hochschmelzender Metalle (z. B. Titan, Molybdän usw.), reaktiver Metalle (mit Ausnahme von Legierungen mit einem hohen Gehalt an Elementen mit niedrigem Siedepunkt wie Zinn, Zink usw.) und verschiedener legierter Stähle, rostfreier Stähle usw.

Es kann zum Schweißen von dünnwandigen Mikrostrukturen und dicken Blechstrukturen verwendet werden, wie z. B. mikroelektronische Schaltungskomponenten, große Raketengehäuse, dickwandige Strukturen in kerntechnischen Anlagen, Lager, Getriebe usw.".

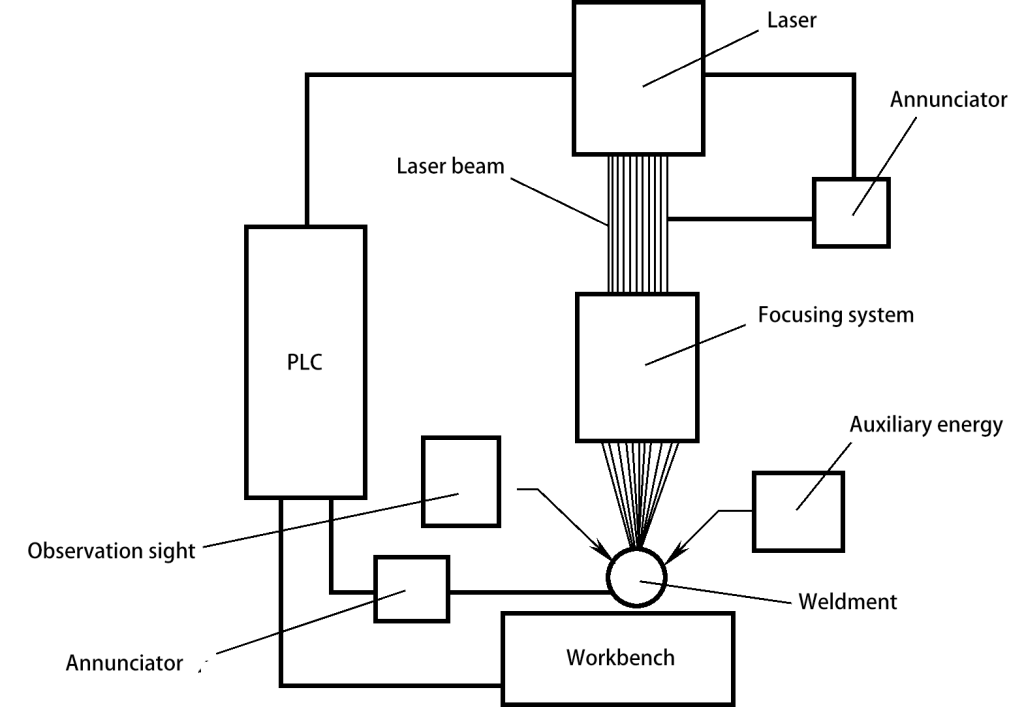

Laserschweißen

Beim Laserschweißen wird die Wärme eines fokussierten Laserstrahls, der auf das Werkstück trifft, zum Schweißen genutzt. Ein Laser ist eine Form von kohärentem Licht mit hoher Intensität, hervorragender Monochromatizität und guter Richtwirkung. Die Energiedichte eines fokussierten Laserstrahls ist extrem hoch. In kurzer Zeit kann die Laserenergie in thermische Energie umgewandelt werden und Temperaturen von über 10.000°C erreichen.

Beim Laserschweißen (Abbildung 4-25) wird der Laser angeregt, einen Laserstrahl zu erzeugen, der durch ein Fokussierungssystem in einen winzigen Brennpunkt fokussiert wird, wodurch die Energie weiter konzentriert wird.

Wenn der Laserstrahl auf die Naht des Werkstücks fokussiert wird, wird die Lichtenergie vom Schweißmaterial absorbiert und in Wärmeenergie umgewandelt, wodurch in der Nähe des Brennpunkts hohe Temperaturen entstehen, die das Metall sofort zum Schmelzen bringen und beim Abkühlen eine Schweißnaht bilden.

Das Laserschweißen hat eine hohe Energiedichte und die Wärmequelle wirkt nur für eine sehr kurze Zeit, was zu einer minimalen Wärmeeinflusszone, minimaler Schweißverformung und hoher Schweißmaßgenauigkeit führt. Es kann für das Schweißen von Präzisionsteilen und hitzeempfindlichen Materialien verwendet werden. Aufgrund des extrem schnellen Schweißprozesses ist das geschweißte Material weniger anfällig für Oxidation, so dass das Schweißen in der Atmosphäre ohne Vakuum oder Schutzgas möglich ist.

Das Laserschweißen ist flexibel und kann mit Hilfe von Ablenkprismen oder Lichtleitfasern auf schwer zugängliche Stellen gelenkt oder zum Fokussieren von Schweißnähten durch transparente Materialien verwendet werden.

Das Laserschweißen eignet sich für isolierende Materialien, ungleiche Metalle und das Schweißen zwischen Metallen und Nichtmetallen. Derzeit wird es vor allem bei mikropräzisen, dicht angeordneten und wärmeempfindlichen Schweißteilen eingesetzt.

Druckschweißen

Pressschweißen bezeichnet eine Kategorie von Schweißverfahren, bei denen unlösbare Verbindungen durch Erhitzen von Metallen in einen plastischen Zustand und durch Druckbeaufschlagung hergestellt werden, um plastische Verformung, Rekristallisation und atomare Diffusion zu bewirken. Dadurch kommen sich die Atome zweier getrennter Oberflächen nahe genug, um metallische Bindungen zu bilden (bei einem Gitterabstand von 0,3~0,5nm).

Widerstandsschweißen

Das Widerstandsschweißen ist ein Verfahren, bei dem kombinierte Werkstücke durch Elektroden unter Druck gesetzt werden und die durch den Widerstand erzeugte Wärme, wenn ein elektrischer Strom durch die Kontaktfläche und den angrenzenden Bereich der Schweißverbindung fließt, zum Schweißen genutzt wird. Gängige Arten sind PunktschweißenNaht- und Stumpfschweißen.

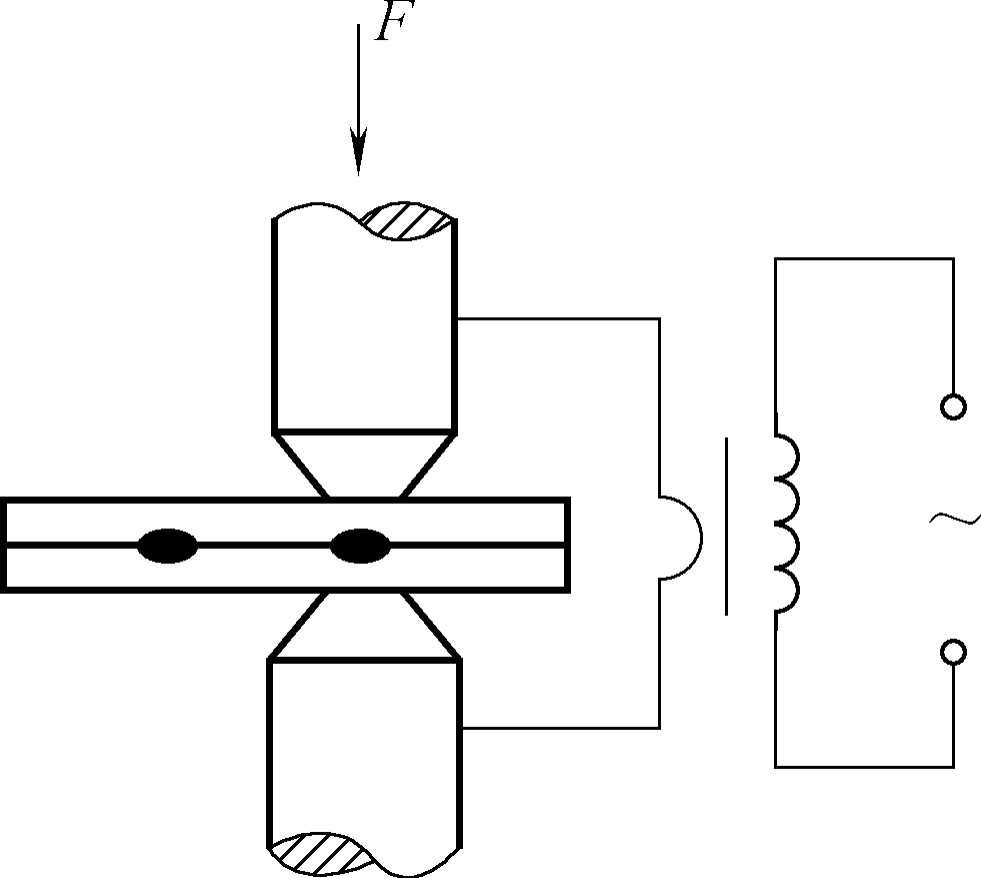

(1) Punktschweißung

Das Punktschweißen ist ein Widerstandsschweißverfahren, bei dem ein Schweißpunkt durch lokales Schmelzen des Grundwerkstoffs durch Widerstandswärme gebildet wird. Dies wird erreicht, indem die Werkstücke zu einer Überlappverbindung zusammengefügt werden, die dicht Montage Sie werden zwischen zwei zylindrische Elektroden geklemmt, Druck wird ausgeübt und ein elektrischer Strom fließt. Das Prinzip ist in Abbildung 4-26 dargestellt, und gängige Formen von Spot Schweißnähte sind in Abbildung 4-27 dargestellt.

Beim Punktschweißen wird zunächst Druck ausgeübt, um sicherzustellen, dass die beiden Werkstücke in engem Kontakt sind, und anschließend durch elektrischen Strom erhitzt. Da der Widerstand an der Kontaktstelle der Werkstücke groß ist, konzentriert sich die Wärme dort, wodurch die Temperatur schnell ansteigt und das Metall schmilzt, so dass sich ein Schmelzkern einer bestimmten Größe bildet.

Wenn der Strom abgeschaltet und der Druck weggenommen wird, erstarrt der Schmelzkern an der Kontaktstelle der beiden Werkstücke und bildet einen dichten Schweißpunkt. Vor dem Punktschweißen muss die Oberfläche der Werkstücke unbedingt von Oxidschichten, Ölflecken usw. gereinigt werden, damit die Qualität des Punktschweißens und die Lebensdauer der Elektroden nicht durch einen zu hohen Übergangswiderstand der Werkstücke beeinträchtigt wird.

Außerdem fließt beim Punktschweißen ein Teil des Stroms durch die bereits geschweißten Punkte, wodurch sich der Strom am Schweißpunkt verringert und ein Nebenschlussphänomen entsteht. Um den Nebenschluss zu minimieren, sollte der Punktschweißabstand nicht zu klein sein. Die wichtigsten Prozessparameter, die die Qualität des Punktschweißens beeinflussen, sind der Elektrodendruck, der Schweißstrom und die Stromzufuhrzeit.

Ist der Elektrodendruck zu hoch, sinkt der Übergangswiderstand, was die Wärme verringert und zu einer unzureichenden Schweißpunktfestigkeit führt. Wenn der Elektrodendruck zu niedrig ist, ist der Kontakt zwischen den Werkstücken schlecht.

Obwohl die Wärmequelle stark ist, ist sie instabil und kann sogar zu Spritzern und Durchbrennern führen. Bei unzureichendem Schweißstrom ist die Wärme unzureichend, die Schmelztiefe ist zu gering und kann sogar zum Nichtschmelzen führen; ist der Strom zu hoch, ist die Schmelztiefe zu groß und es kann zu Metallspritzern und sogar zum Durchbrennen kommen.

Der Einfluss der Einschaltdauer auf die Qualität des Punktschweißens ist ähnlich wie der des Stroms. Punktschweißen wird hauptsächlich zum Schweißen von dünnen Blechen unter 4 mm und Bewehrungsstäben verwendet.

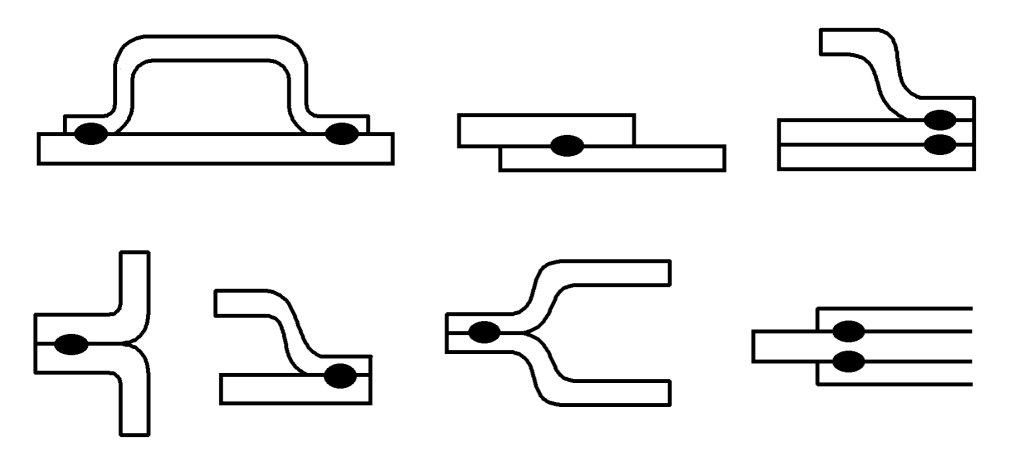

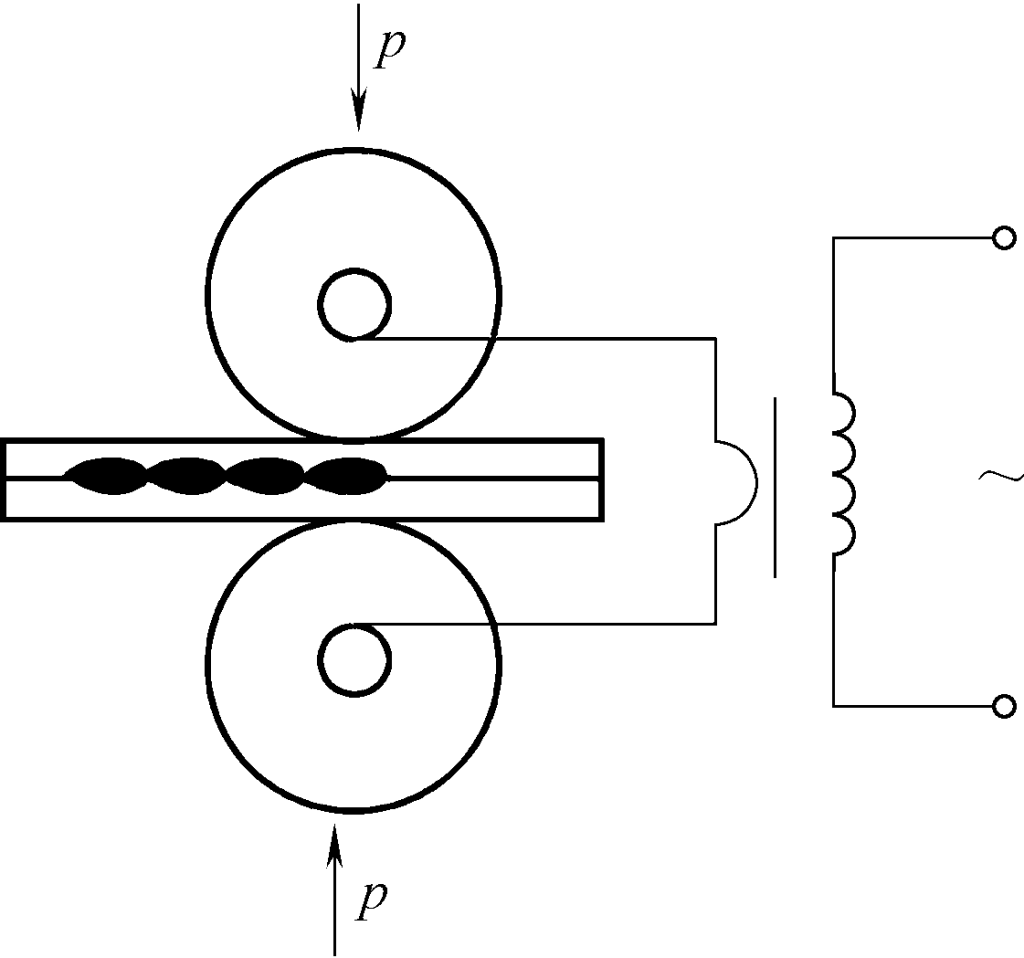

(2) Nahtschweißung

Das Nahtschweißen ist ein kontinuierliches Punktschweißverfahren. Dabei werden anstelle von zylindrischen Elektroden kontinuierlich rotierende scheibenförmige Elektroden verwendet, die nach dem Schweißen zu überlappenden kontinuierlichen Schweißnähten führen, wie in Abbildung 4-28 dargestellt.

Die scheibenförmige Elektrode übt nicht nur Druck auf die Werkstücke aus und leitet den Strom zu ihnen, sondern bewegt die Werkstücke auch durch ihre eigene Rotation vorwärts, um die Schweißnaht zu vollenden.

Das Rangierphänomen beim Nahtschweißen ist stärker ausgeprägt. Beim Schweißen von Werkstücken gleicher Dicke ist der Schweißstrom 1,5~2 mal so hoch wie beim Punktschweißen. Das Nahtschweißen wird üblicherweise zum Schweißen von dünnwandigen Behältern unter 3 mm verwendet, die abgedichtet werden müssen, wie z. B. Öltanks, Wassertanks, Schalldämpfer usw.

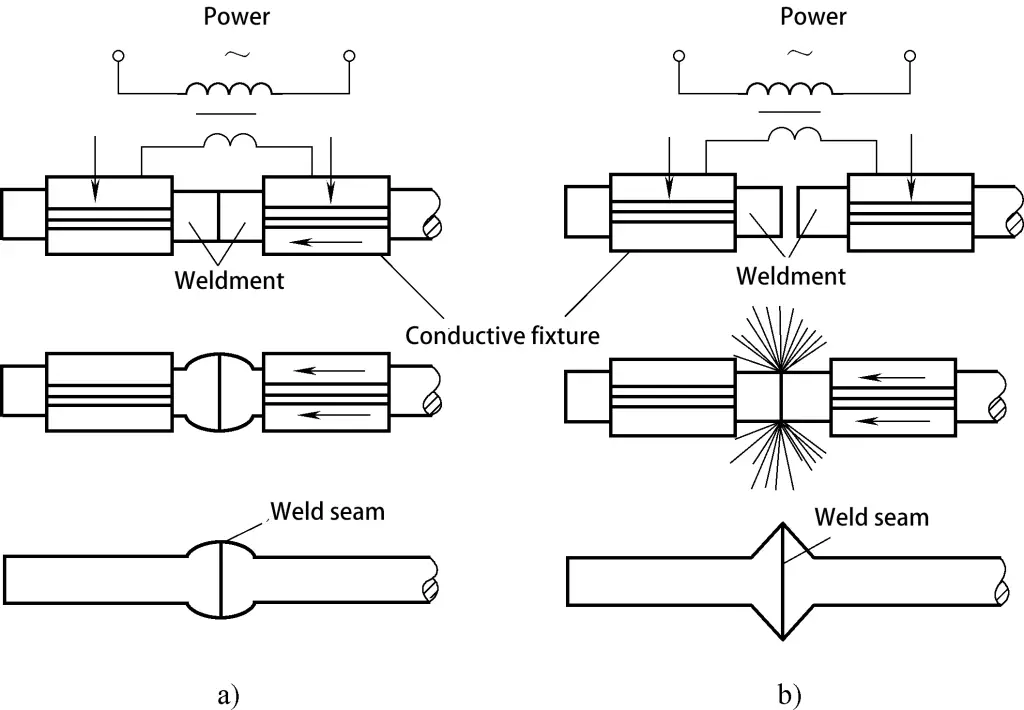

(3) Stumpfschweißung

Das Stumpfschweißen ist ein Widerstandsschweißverfahren, bei dem zwei Werkstücke mit Hilfe von Widerstandswärme zu einer Stumpfnaht verschmolzen werden, wobei die gesamten Stirnflächen verschweißt werden.

1) Widerstandsstumpfschweißen: Beim Widerstandsstumpfschweißen werden die Werkstücke zu einem Stumpfstoß zusammengefügt, wobei ihre Stirnseiten eng aneinander liegen müssen, und mit Hilfe von Widerstandswärme in einen plastischen Zustand gebracht. Anschließend wird Druck ausgeübt, um die Schweißung zu vollenden. Das Prinzip dieses Schweißverfahrens ist in Abbildung 4-29a dargestellt. Das Widerstandsstumpfschweißen hat den Vorteil glatter Verbindungen, geringer Grate und eines einfachen Schweißverfahrens.

a) Widerstandsstumpfschweißung

b) Abbrennstumpfschweißung

Die Verbindungen weisen jedoch geringere mechanische Eigenschaften auf und erfordern eine gute Vorbereitung der Stirnseiten der Werkstücke (eine strenge Reinigung vor dem Schweißen ist erforderlich). Es wird im Allgemeinen für Stumpfverbindungen von Metallprofilen mit kleinem Querschnitt (unter 250 mm²) verwendet.

2) Abbrennstumpfschweißen: Beim Schweißen werden die Werkstücke auf den Elektrodenspannkopf aufgespannt, die Stromquelle wird eingeschaltet und die Werkstücke werden schrittweise zusammengeführt. Aufgrund der rauen Kontaktflächen sind zu Beginn nur wenige Punkte in Kontakt.

Wenn ein starker Strom durch diese wenigen Punkte mit einer sehr kleinen Kontaktfläche fließt, wird eine große Menge an Widerstandswärme erzeugt, wodurch das Metall an den Kontaktpunkten schnell schmilzt und sogar verdampft. Unter dem Einfluss der elektromagnetischen Kräfte und der Gasexplosion spritzt das geschmolzene Metall mit Oberflächenoxiden heraus und erzeugt einen funkelnden Blitz. Beim weiteren Vorschub der Werkstücke entsteht der Blitz an den neuen Kontaktstellen.

Wenn eine dünne Metallschicht auf der gesamten Kontaktfläche der Werkstücke geschmolzen ist, wird schnell Druck ausgeübt und der Strom abgeschaltet. Die beiden Werkstücke kühlen dann ab, erstarren unter Druck und verschweißen miteinander. Das Prinzip des Abbrennstumpfschweißens ist in Abbildung 4-29b dargestellt.

Beim Abbrennstumpfschweißen werden Oxide und Verunreinigungen am Ende des Werkstücks durch die Abbrennfunken verdrängt oder mit dem flüssigen Metall herausgepresst, wodurch das Eindringen von Luft verhindert wird. Die Verbindung weist daher weniger Verunreinigungen und eine höhere Qualität auf, und sowohl die Schweißfestigkeit als auch die Plastizität sind höher. Die Anforderungen an die Reinigung der Stirnfläche vor dem Schweißen sind nicht hoch.

Es wird häufig zum Schweißen wichtiger Teile wie Schienen, Ankerketten, Rohre, Felgen und Werkzeuge verwendet. Es kann auch zum Schweißen verschiedener Metalle (wie Aluminium-Kupfer, Kupfer-Stahl, Aluminium-Stahl usw.) verwendet werden, von Metalldrähten mit einem Durchmesser von 0,01 mm bis zu Rohren mit einem Durchmesser von 500 mm und Metallprofilen oder Platten mit einem Querschnitt von bis zu 20000 mm².

Allerdings kommt es beim Abbrennstumpfschweißen zu einem stärkeren Abbrand der Werkstücke, und die Grate müssen nach dem Schweißen gereinigt werden."

(4) Merkmale des Widerstandsschweißens

Das Widerstandsschweißen zeichnet sich durch eine schnelle Erwärmung bei relativ niedrigen Temperaturen aus, was zu einer minimalen thermischen Beanspruchung und Verformung des Werkstücks führt und somit die Herstellung hochwertiger Verbindungen erleichtert. Es erfordert keinen zusätzlichen Zusatzwerkstoff oder Flussmittel. Das Verfahren ist frei von Lichtbogenlicht, erzeugt nur minimalen Lärm sowie weniger Staub und schädliche Gase und sorgt so für eine bessere Arbeitsumgebung.

Widerstandsschweißgeräte sind einfach aufgebaut, leicht und haben eine gute Luftdichtigkeit, was sie ideal für die Herstellung von Teilen mit komplexen Formen macht. Der Prozess lässt sich leicht mechanisieren und automatisieren, was zu einer hohen Produktivität führt.

Faktoren, die sich auf den Widerstand auswirken, können jedoch zu Wärmeschwankungen und damit zu einer uneinheitlichen Verbindungsqualität führen. Dies kann bis zu einem gewissen Grad die Anwendung des Widerstandsschweißens bei einigen kritischen Bauteilen einschränken. Außerdem verbraucht das Widerstandsschweißen eine beträchtliche Menge an Strom, und die Maschinen sind komplex und kostspielig.

Reibungsverschweißung

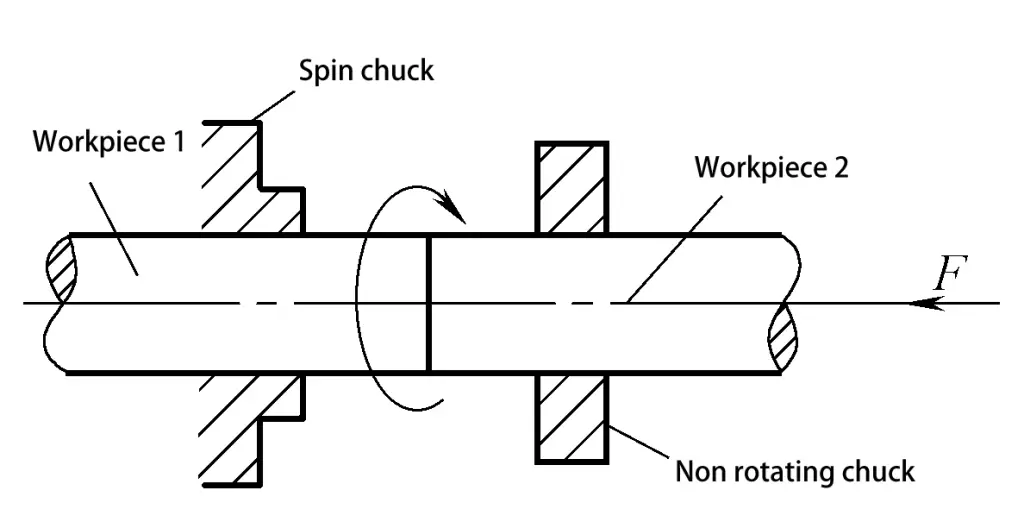

Reibschweißen ist ein Pressschweißverfahren, bei dem die durch Reibung zwischen den Werkstückoberflächen erzeugte Wärme genutzt wird, um die Endflächen in einen thermoplastischen Zustand zu bringen, gefolgt von einer schnellen Druckanwendung, um den Schweißvorgang abzuschließen. Wie in Abbildung 4-30 dargestellt, wird beim Reibschweißen das Werkstück 1 in einem rotierenden Spannfutter und das Werkstück 2 in einem axial beweglichen Spannfutter gehalten und mit Druck beaufschlagt.

Zu Beginn des Schweißvorgangs dreht sich das Werkstück 1 mit hoher Geschwindigkeit, während sich das Werkstück 2 auf das Werkstück 1 zubewegt und mit diesem in Kontakt kommt. Die von den Reibungsflächen verbrauchte mechanische Energie wird in Wärme umgewandelt, wodurch die Temperatur der Verbindung auf ein bestimmtes Niveau steigt (thermoplastischer Zustand). An diesem Punkt hört das Werkstück 1 auf, sich zu drehen, und auf ein Ende des Werkstücks 2 wird ein oberer Druck ausgeübt, das unter Druck abkühlt und eine dichte Verbindungsstruktur bildet.

Reibschweißverbindungen sind im Allgemeinen von gleichem Querschnitt, können aber auch von ungleichem Querschnitt sein, sofern ein Querschnitt ein Drehkörper ist.

(1) Merkmale des Reibschweißens

1) Gute und stabile Verbindungsqualität. Die Reibschweißtemperatur ist niedriger als der Schmelzpunkt des Werkstückmetalls, die wärmebeeinflusste Zone ist klein, und die Verbindung vervollständigt die plastische Verformung und Rekristallisation unter der oberen Kraft, was zu einer dichten Struktur führt.

Darüber hinaus werden der Oxidfilm und die Ölverschmutzung an der Stirnseite des Werkstücks durch Reibung abgetragen, wodurch die Verbindung weniger anfällig für Porosität und Schlackeneinschlüsse ist und die Verbindungsqualität verbessert wird.

2) Hohe Schweißproduktivität und niedrige Kosten. Das Reibschweißen ist einfach zu handhaben und erfordert keinen Zusatzwerkstoff, wodurch es leicht zu automatisieren ist und zu einer höheren Produktivität führt. Gleichzeitig ist die Ausrüstung einfach und der Energieverbrauch niedrig, nur 1/10 bis 1/5 des Energieverbrauchs beim Abbrennstumpfschweißen, was zu niedrigeren Kosten führt.

3) Breite Anwendbarkeit. Es eignet sich nicht nur für gewöhnliche Eisen- und Nichteisenmetalle, sondern auch für das Schweißen von Sonderwerkstoffen und ungleichen Materialien mit erheblichen Unterschieden in den mechanischen und physikalischen Eigenschaften bei Raumtemperatur.

4) Gute Produktionsbedingungen. Beim Reibschweißen entstehen keine Funken, kein Lichtbogen und kein Staub, so dass es einfach zu bedienen ist und die Arbeitsintensität für die Arbeiter reduziert wird.

(2) Anwendungen des Reibschweißens

Als schnelles und effektives Pressschweißverfahren wird das Reibschweißen häufig zum Stumpfschweißen von runden Werkstücken, Stangen und Rohren eingesetzt. Es können massive Werkstücke mit Durchmessern von 2 bis 100 mm geschweißt werden, und der Außendurchmesser von Rohren kann mehrere hundert Millimeter erreichen. Es findet breite Anwendung in der Werkzeugherstellung sowie in Automobilen, Traktoren, Ölbohrgestängen, Kraftwerken und Textilmaschinen.

Da die Anfangsinvestition für eine Reibschweißmaschine hoch ist, eignet sich das Reibschweißen für die Großserienfertigung.

Explosionsschweißen

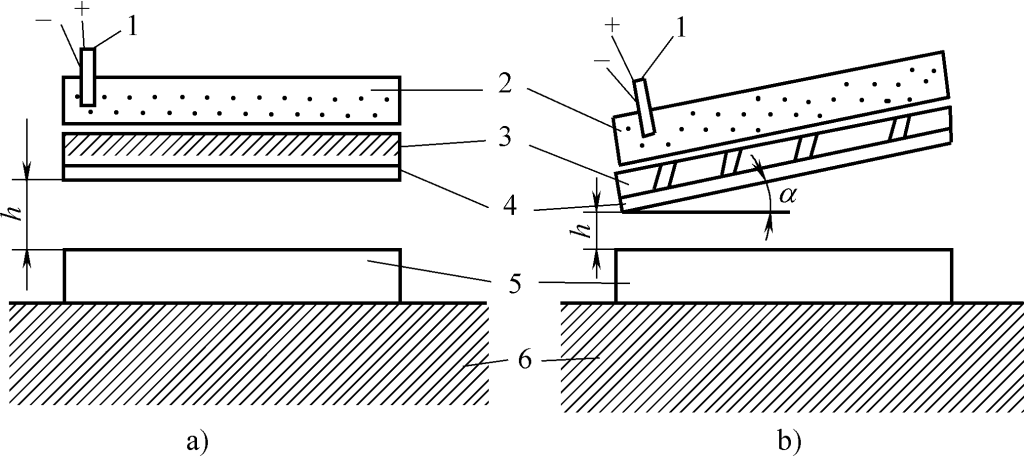

Beim Explosionsschweißen handelt es sich um ein Pressschweißverfahren, bei dem die durch die Explosion von Sprengstoffen erzeugte Schockwelle mit hohem Druck (700 MPa), hoher Temperatur (3000℃) und hoher Geschwindigkeit (500-1000 m/s) auf die Umhüllung einwirkt, so dass diese heftig mit der Grundplatte zusammenstößt. Dadurch entsteht an der Kontaktstelle ein Strahl, der Oberflächenoxide und andere Verunreinigungen abträgt und unter hohem Druck eine feste Verbindung bildet.

Wie in Abbildung 4-31 dargestellt, kann jedes Metall, das eine ausreichende Festigkeit und Plastizität aufweist und der für das Verfahren erforderlichen schnellen Verformung standhält, explosionsgeschweißt werden. Das Verfahren lässt sich in Parallel- und Winkelverfahren unterteilen, die auf unterschiedlichen Montagemethoden basieren.

a) Parallele Methode b) Winkelmethode

1-Detonator

2-Sprengstoff

3-Puffer-Ebene

4-Verkleidung

5-Grundplatte 6-Fundament

Die Qualität der explosionsgeschweißten Verbindungen ist gut, mit einer kleinen Wärmeeinflusszone. Es wird hauptsächlich zum Schweißen von großen Verbundplatten und Verbundrohren wie Aluminium-Stahl-Kupfer, Titan-Stahl und Zirkonium-Niob verwendet, die für andere Schweißverfahren nicht geeignet sind.

Ultraschallschweißen

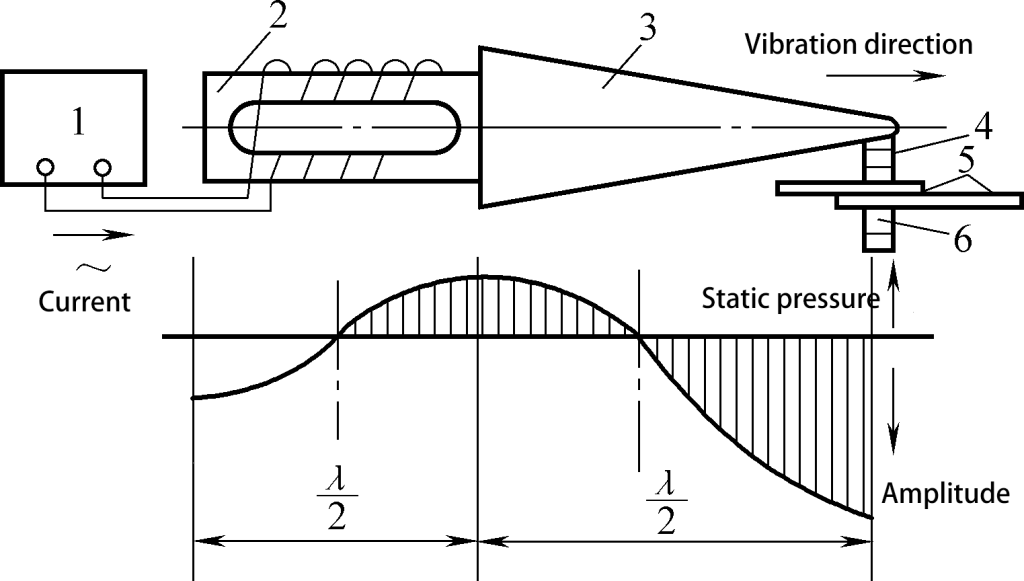

Das Ultraschallschweißen ist eine Form des Pressschweißens, bei der die hochfrequente Schwingungsenergie des Ultraschalls genutzt wird, um die Verbindungsstelle der Werkstücke lokal zu erwärmen und zu reinigen, während zum Schweißen Druck ausgeübt wird, wie in Abbildung 4-32 dargestellt.

1 - Ultraschallgenerator

2 - Wandler

3 - Konzentrator

4 - Oberer Schallmast

5 - Schweißnaht

6 - Unterer Schallmast

Während des Schweißvorgangs erreichen die vom Ultraschallgenerator erzeugten Ultraschallwellen über eine Reihe von Energieumwandlungs- und Übertragungsschritten den oberen Schallpol. Unter dem Einfluss der schwingenden Pole kommt es an den lokalen Kontaktpunkten der beiden Werkstücke zu intensiver Reibung, Temperaturerhöhung und Verformung, wodurch Verunreinigungen wie Oxide aufgebrochen oder zerstreut werden und reine Metallatome nahe genug herangebracht werden, um metallurgische Verbindungen zu bilden.

Beim Ultraschallschweißen fließt weder Strom durch die Werkstücke, noch gibt es den Einfluss von Wärmequellen wie Flammen oder Lichtbogen. Es handelt sich um ein Schweißverfahren, bei dem Reibung, Diffusion und plastische Verformung kombiniert werden. Das Ultraschallschweißen kann in Ultraschall-Punktschweißen und Ultraschall-Nahtschweißen unterteilt werden.

Das Ultraschallschweißen verfügt über ein breites Spektrum an schweißbaren Werkstoffen und eignet sich besonders für das Schweißen von Metallen mit hohem Schmelzpunkt, hoher Wärmeleitfähigkeit, schwer schmelzbaren Metallen und ungleichen Werkstoffen sowie für spezielle Strukturen wie solche mit erheblichen Dickenunterschieden und mehrlagige Folien, z. B. 2μm-Goldfolie, Leiterbahnen von mikroelektronischen Geräten usw.

Es kann auch zum Schweißen von Kunststoffen wie PVC, Polyethylen, Nylon, Plexiglas und anderen verwendet werden.

Hartlöten

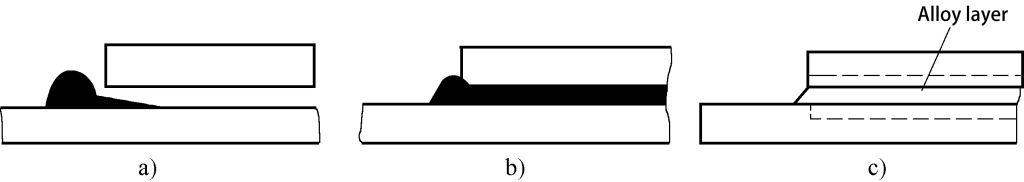

Hartlöten ist ein Schweißverfahren, bei dem ein metallischer Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt als der des Grundwerkstoffs verwendet wird. Das Werkstück und der Zusatzwerkstoff werden auf eine Temperatur oberhalb des Schmelzpunkts des Zusatzwerkstoffs, aber unterhalb des Schmelzpunkts des Grundwerkstoffs erhitzt.

Bei diesem Verfahren benetzt das flüssige Füllmaterial das Basismaterial, füllt den Fugenspalt und diffundiert mit dem Basismaterial ineinander. Nach dem Abkühlen wird eine Verbindung hergestellt.

Hartlöten ist eine physikalische Verbindung, die auch als Hartlöten bezeichnet wird. Das beim Hartlöten verwendete Flussmittel wird Hartlötflussmittel genannt und dient dazu, Oxide und andere Verunreinigungen von den Oberflächen der Zusatz- und Grundwerkstoffe zu entfernen.

Es bedeckt die Oberflächen des Werkstücks und des Füllstoffs in Form eines Flüssigkeitsfilms und isoliert sie von der Luft, um den flüssigen Füllstoff und das Werkstück vor Oxidation zu schützen. Außerdem verbessert er die Benetzbarkeit des flüssigen Füllstoffs auf dem Werkstück und erhöht die Fähigkeit des Füllstoffs, Lücken zu füllen.

Der grundlegende Unterschied zwischen dem Hartlöten und anderen Schweißverfahren besteht darin, dass die Werkstücke während des Schweißvorgangs nicht schmelzen. Stattdessen wird die Verbindung durch Schmelzen und Füllen der Werkstücke mit einem Zusatzwerkstoff hergestellt, der einen niedrigeren Schmelzpunkt hat.

Der Lötprozess ist in drei Phasen unterteilt: Benetzung, Ausbreitung und Verbindung, wie in Abbildung 4-33 dargestellt.

a) Benetzung

b) Ausbreitung

c) Beitritt

1. Klassifizierung des Hartlötens

Das Hartlöten kann je nach Schmelzpunkt des Zusatzwerkstoffs in Weichlöten und Hartlöten unterteilt werden.

(1) Weichlöten

Beim Weichlöten werden Zusatzwerkstoffe mit Schmelzpunkten unter 450 °C verwendet, was zu Verbindungen mit geringerer Festigkeit führt, die typischerweise zwischen 60 und 190 MPa liegt, und die für Betriebstemperaturen unter 100 °C geeignet sind. Diese Zusatzwerkstoffe haben die Fähigkeit, in Fugenspalte einzudringen und weisen eine gute Schweißbarkeit auf.

Zu den gebräuchlichen Weichloten gehören Zinn-Blei-Legierungen, die auch als Lötzinn bekannt sind. Zinnhartlote sind hoch leitfähig und werden daher hauptsächlich zum Verbinden von Bauteilen in elektronischen Schaltungen verwendet. Zu den beim Weichlöten verwendeten Flussmitteln gehören vor allem Kolophonium und Zinkchloridlösungen.

(2) Hartlöten

Beim Hartlöten werden Zusatzwerkstoffe mit Schmelzpunkten über 450 °C verwendet, die zu Verbindungen mit höherer Festigkeit führen, die alle über 200 MPa liegen und höheren Betriebstemperaturen standhalten können.

Zu den üblichen Hartlötmitteln gehören Legierungen auf Aluminium-, Silber- und Kupferbasis, wobei die Flussmittel hauptsächlich aus Borax, Borsäure, Fluoriden und Chloriden bestehen.

2. Verbindungskonfigurationen und Erwärmungsmethoden beim Hartlöten

Zu den Verbindungskonfigurationen beim Hartlöten gehören die Blechüberlappung, das Einsetzen von Hülsen und andere. Diese Verbindungen weisen große Lötflächen auf, die eine gute Tragfähigkeit gewährleisten.

Zu den Erwärmungsmethoden beim Hartlöten gehören Flammenerwärmung, Widerstandserwärmung, Induktionserwärmung, Ofenerwärmung, Salzbaderwärmung und Lötkolbenerwärmung. Die Wahl der Erwärmungsmethode kann anhand von Faktoren wie der Art des Zusatzwerkstoffs, der Form und Größe des Werkstücks, der Anzahl der Verbindungen, der Qualitätsanforderungen und des Produktionsvolumens getroffen werden.

Die Lötkolbenerwärmung erzeugt niedrigere Temperaturen und ist im Allgemeinen nur für Weichlötungen geeignet.