I. Perforation der Rohrwand

In der Massenproduktion werden die Löcher in Rohrteilen durch Stanzen anstelle von Bohren und Fräsen bearbeitet, was die Vorteile einer hohen Produktionseffizienz und einer schönen Oberfläche der Teile hat und den besonderen Anforderungen einiger Produkte gerecht wird. Gleichzeitig erfordert das Stanzen von Rohren keine spezielle Ausrüstung und kann auf einer allgemeinen Presse mit einer einfachen Formstruktur gestanzt werden, so dass es in den herkömmlichen Produktionsprozess integriert werden kann.

Das Stanzen von Rohren unterscheidet sich vom Stanzen von Blechen. Da es sich bei einem Blech um einen flachen Rohling handelt, üben Stempel und Matrize während des Stanzens eine Kraft auf das Blech aus, wodurch sich das Material trennt und der Stanzvorgang leicht abgeschlossen werden kann. Das Rohr ist jedoch ein hohler zylindrischer Rohling, und während des Stanzens berührt der Stempel die gekrümmte Oberfläche der Rohrwand und nicht die ebene Oberfläche, weshalb bei der Konstruktion der Form besondere technische Maßnahmen und strukturelle Formen erforderlich sind.

Die Stanzformen für Rohrwände können je nach ihren strukturellen Merkmalen in drei Typen unterteilt werden: mit Matrizenstanzung, ohne Matrizenstanzung und Gummiformstanzung.

1. Mit weiblicher Stanzform

Wenn die Rohrwand mit einer Matrize gestanzt wird, kann je nach dem Verhältnis zwischen der Bewegungsrichtung der Matrize während des Formvorgangs und der Bewegungsrichtung des Pressenschiebers zwischen vertikalem Stanzen und horizontalem Stanzen unterschieden werden.

Vertikales Stanzen bedeutet, dass die Bewegungsrichtung der Patrize mit der Bewegungsrichtung des Pressenschiebers übereinstimmt. Dabei wird die Patrize an der oberen Form montiert, die sich mit dem Pressenschieber auf und ab bewegt, während die Matrize an der freitragenden Halterung der unteren Form montiert ist, so dass das Stanzen möglich ist, wenn sich die Patrize nach unten bewegt. Da die Matrize bei dieser Art von Form freitragend montiert ist, wird sie oft als freitragende Stanzform bezeichnet.

Beim horizontalen Stanzen ist die Bewegungsrichtung der Patrize rechtwinklig zur Bewegungsrichtung des Pressschiebers. Sowohl die Patrize als auch die Matrize sind an der unteren Form montiert, wobei ein an der oberen Form montierter diagonaler Keil den Schieber mit der Patrize an der unteren Form in die Horizontale drückt, um die Rohrwand zu stanzen (es können mehrere Löcher gleichzeitig gestanzt werden).

Da bei dieser Art von Form ein diagonaler Keilmechanismus verwendet wird, um die Patrize horizontal zu bewegen, kann sie als Stanzform mit diagonalem Keil bezeichnet werden. Im Folgenden werden einige typische Formenstrukturen vorgestellt.

(1) Freitragende Stanzform

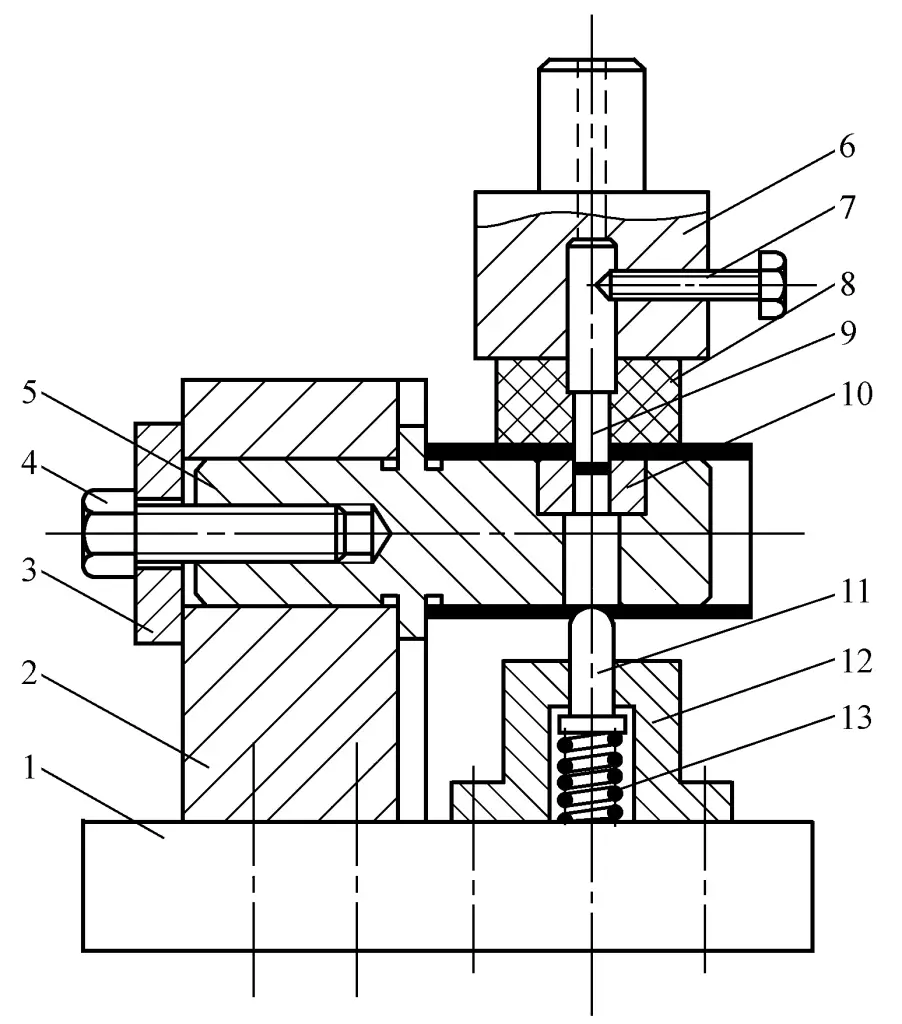

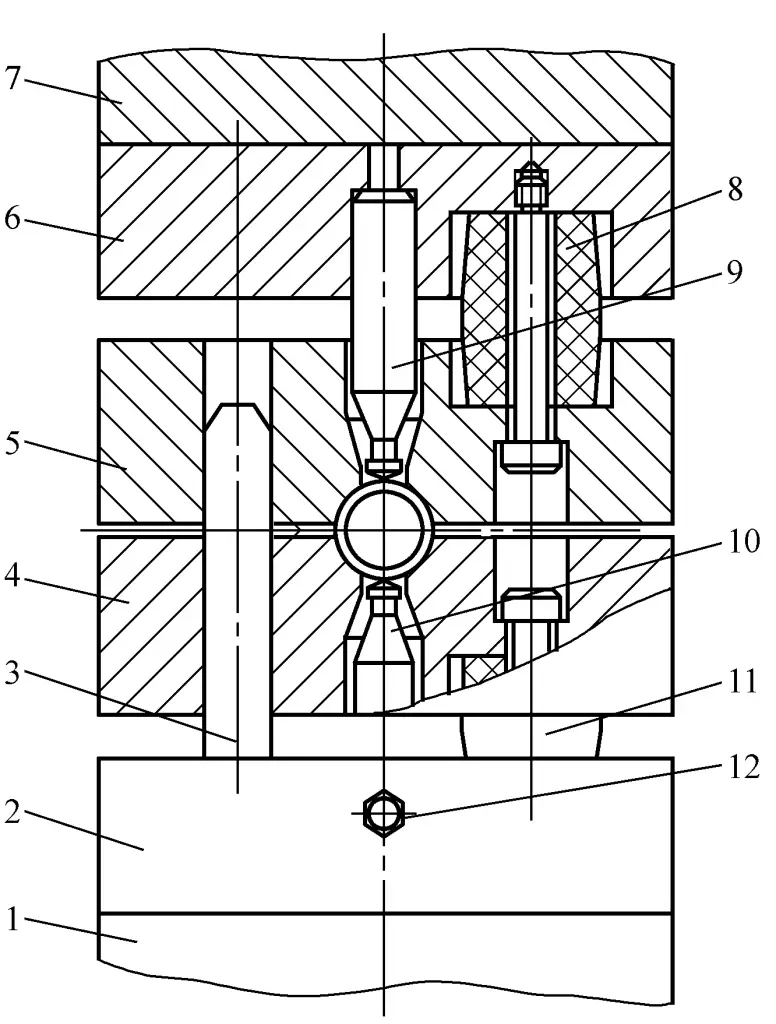

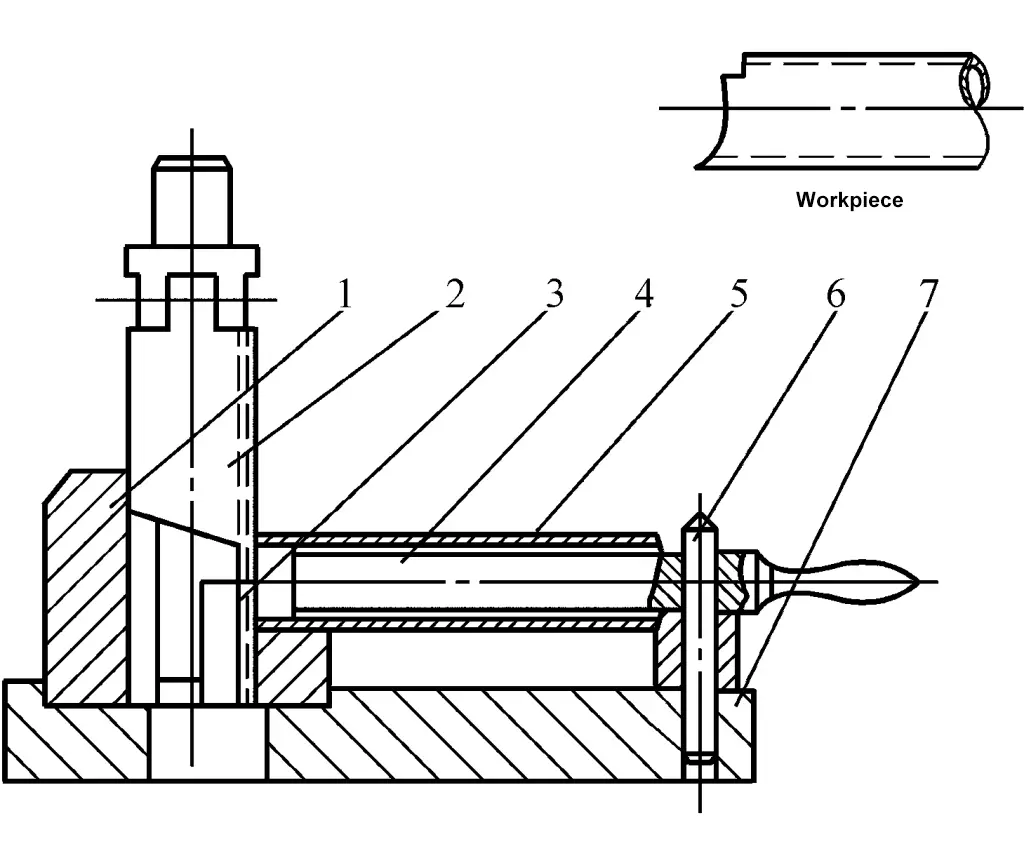

Abbildung 2-2-87 zeigt den Aufbau einer freitragenden Einzelstempel-Matrize. Die Matrize 10 wird auf den Matrizenhalter 5 aufgepresst, der im Halter 2 montiert und mit Schrauben befestigt ist. Die beiden Löcher in der Wand des Rohres werden in zwei Hüben ausgestanzt.

1-Untere Matrizenplatte

2-Halter

3-Druckplatte

4,7-Schrauben

5-Stempelhalter

6-Würfelgriff

8-Gummi

9-Stempel-Würfel

10-Konkave Form

11-Positionierungsstift

12-Federsitz

13-Frühling

Nach dem Stanzen des ersten Lochs wird der Rohrrohling um 180° gedreht und das zweite Loch gestanzt, nachdem der Positionierungsstift 11 in das gestanzte Loch eingeführt wurde. Die Struktur dieser Form ist einfach und eignet sich für die Produktion von Kleinserien oder Serien. Der Nachteil ist jedoch, dass die freitragende Halterung unter ungünstigen Spannungsverhältnissen steht, und wenn die Stanzkraft oder Kraftarm groß ist, ist das erzeugte Biegemoment groß, so dass ein Festigkeitsnachweis geführt werden sollte.

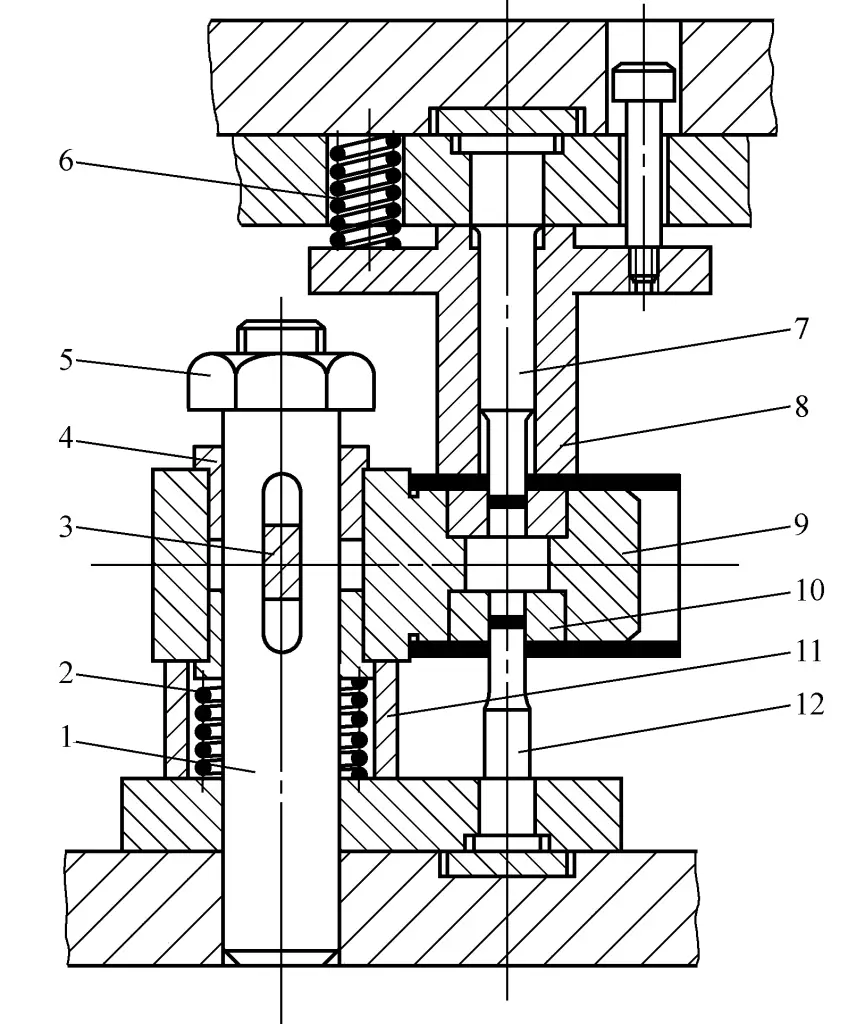

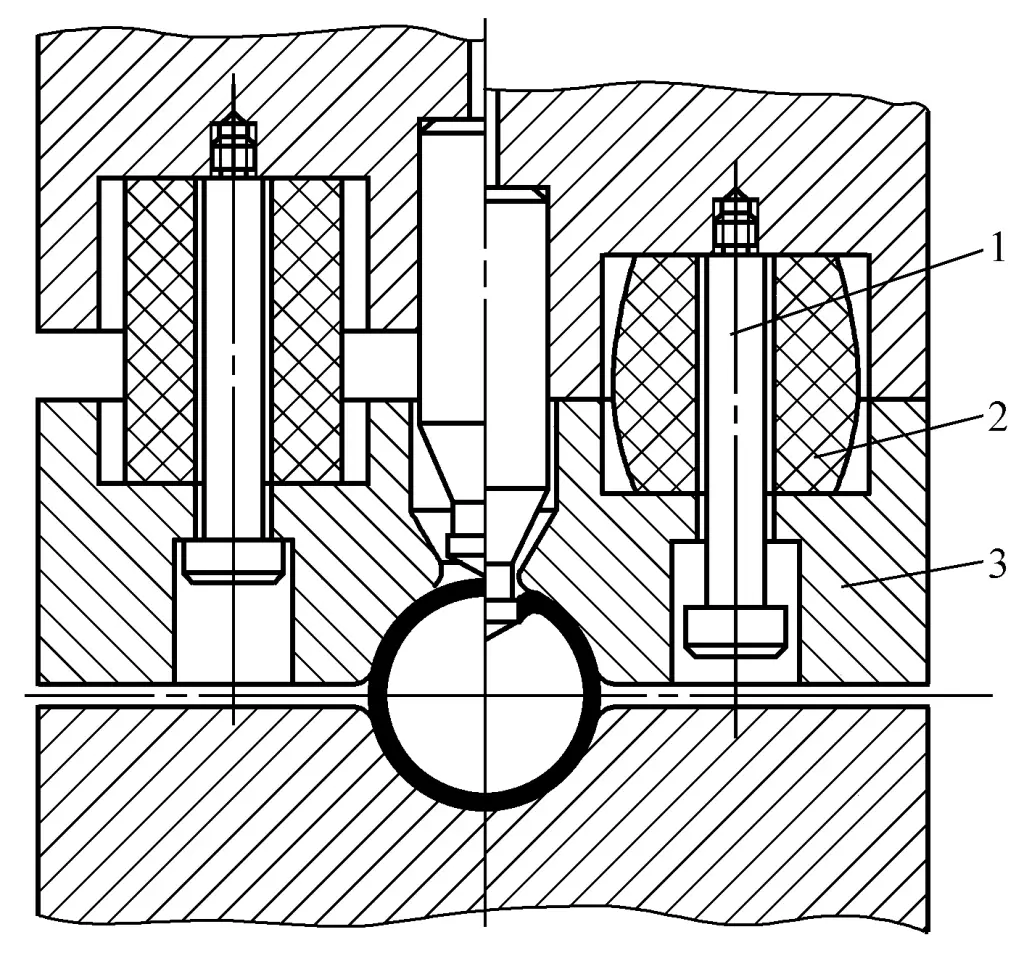

Abbildung 2-2-88 zeigt das Strukturdiagramm einer freitragenden Gegenstanzform. Die beiden konvexen Formen 7 und 12 sind an der oberen bzw. unteren Form angebracht, und die konkave Form 10 ist auf dem Träger 9 der konkaven Form eingepresst. Die Halterung wird von der Führungssäule 1 geführt und kann sich auf und ab bewegen, und der Gleitschlüssel 3 ist an der Halterung angebracht und gleitet entlang des Schlitzes der Führungssäule, um sicherzustellen, dass sich die Halterung nicht relativ zur Führungssäule dreht.

1-Führerposten

2, 6-Feder

3-Schiebe-Schlüssel

4-Liner

5-Nuss

8-Entladungsplatte

9-Stempelhalter

10-Konkave Form

11-Begrenzer

Diese Form kann zwei gegenüberliegende Löcher in die Rohrwand in einem Hub der Presse stanzen. Da die Form ein simultanes Stanzverfahren verwendet und die Kraft des Halters ausgeglichen ist, kann das Problem der unzureichenden Festigkeit vermieden werden, das durch große Biegemomente während des freitragenden Einzelstanzens entsteht.

(2) Schräges Keilstempelwerkzeug

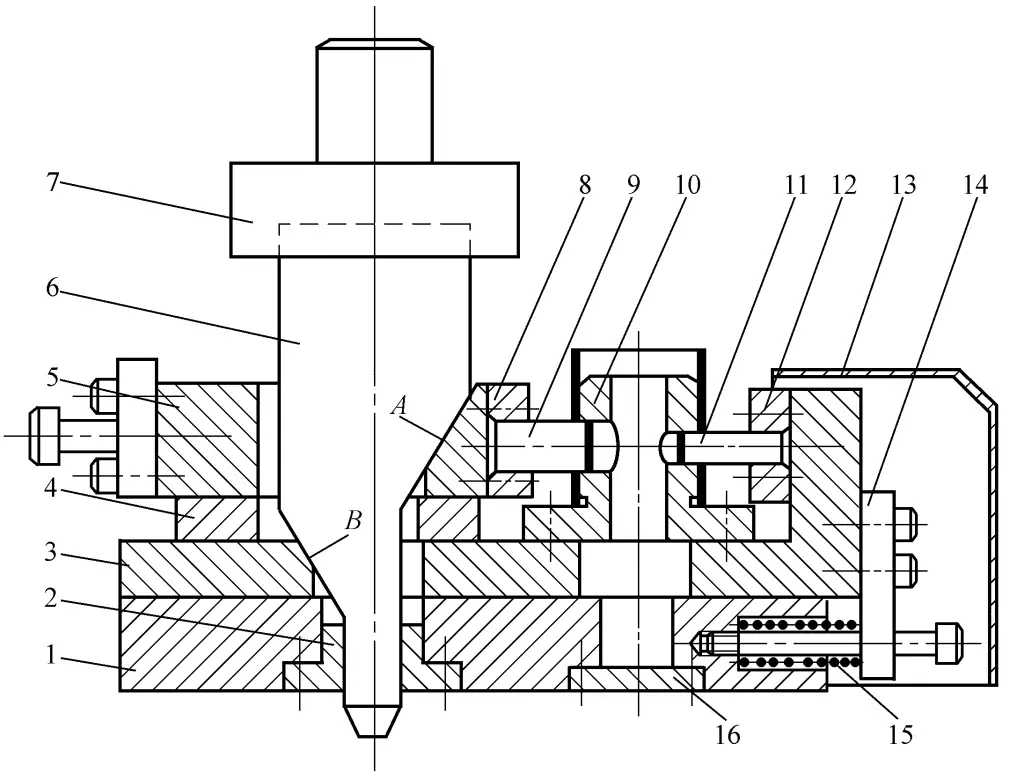

Abbildung 2-2-89 zeigt den Aufbau eines einfachen Schrägkeilstempels. Das Funktionsprinzip ist wie folgt: Wenn sich der schräge Keil 6 nach unten bewegt, bewegt er den oberen Schieber 5 durch die schräge Fläche A nach rechts und den unteren Schieber 3 durch die schräge Fläche B nach links, woraufhin die linken und rechten Stempel 9, 11 gleichzeitig in die Matrize 10 eintreten und zwei Löcher in die Rohrwand stanzen. Während sich der schräge Keil nach oben bewegt, werden der obere und untere Schieber durch die Feder 15 zurückgestellt (die Rückstellfeder für den oberen Schieber ist in der Abbildung nicht dargestellt). Der Stanzabfall wird dann durch die Abfalllöcher entsorgt.

1-Untere Matrizenplatte

2-Führungshülse

3-Schieberegler unten

4-Stützplatte

5-Schieberegler oben

6-geschrägter Keil

7-Stempelgriff

8, 12-Loch-Befestigungsplatte

9-Linke Stanze

10-Konkave Form

11-Rechte konvexe Form

13-Schutzhülle

14-Schallwand

15-Frühling

16-Abdeckplatte

Abbildung 2-2-90 zeigt den Aufbau einer doppelten Schrägkeil-Stanzform. Die Form verwendet zwei schräge Keile 6, und der Aufbau der Form ist links und rechts symmetrisch. Mit einem Hub der Presse können gleichzeitig Löcher in die linke und rechte Seitenwand des Rohrs gestanzt werden. Wenn sich der Schrägkeil nach oben bewegt, werden der linke und der rechte Schieber 3 durch den Schrägkeil und die Hilfsfedern 5, 15 zurückgestellt. Der Stanzabfall fällt dann durch das Loch im Arbeitstisch der Presse.

1-Untere Matrizenplatte

2-Führungsplatte

3-Schieberegler

4-Konvexe Formbefestigungsplatte

5, 12, 15-Frühling

6-geschrägter Keil

7-Fixierte Platte

8-Abstandshalterplatte

9-Upper Vorlage

10-Form-Griff

11-Ausstoßerschraube

13-Pressplatte

14-Stempel

16-Würfel

Im Vergleich zum freitragenden Stanzwerkzeug weist das schräge Keilstempelwerkzeug folgende Merkmale auf:

1) Die linken und rechten konvexen Matrizen treten gleichzeitig in die konkave Matrize ein, die konkave Matrize arbeitet stabil, und die Stärke der konkaven Matrize ist besser gewährleistet.

2) Der geneigte Keil wandelt die vertikale Bewegung des Pressenschiebers in die horizontale Bewegung der konvexen Matrize um, so dass die Ausrichtung der konvexen und konkaven Matrizen nicht durch die Führungsgenauigkeit des Pressenschiebers beeinflusst wird.

3) Der Nachteil ist, dass die Matrize eine größere Fläche hat und die Fertigungspräzision des schrägen Keils und des Schiebers sowie die Montagepräzision der konvexen und konkaven Matrizen (zur Gewährleistung der Ausrichtung) hoch sein müssen.

2. Stanzwerkzeug ohne konkave Matrize

Stanzen der Rohrwand ohne konkave Matrize, d.h. Stanzen der Rohrwand nur mit der konvexen Matrize ohne konkave Matrizenunterstützung im Inneren des Rohres. Wenn beim Stanzen in einem hohlen Zustand der von der konvexen Matrize auf die Rohrwand ausgeübte Druck die Kapazität übersteigt, der die Rohrwand standhalten kann, wird das Rohr abgeflacht, wodurch der Stanzvorgang unmöglich wird. Um ein Rohr ohne konkave Matrize zu stanzen, muss die Druckbelastbarkeit (Steifigkeit) des Rohres maximiert werden.

Daher müssen sowohl beim Verfahren als auch bei der Werkzeugkonstruktion besondere Maßnahmen ergriffen werden, um diese Anforderung zu erfüllen und sicherzustellen, dass der Stanzprozess fortgesetzt werden kann.

(1) Prozessmerkmale

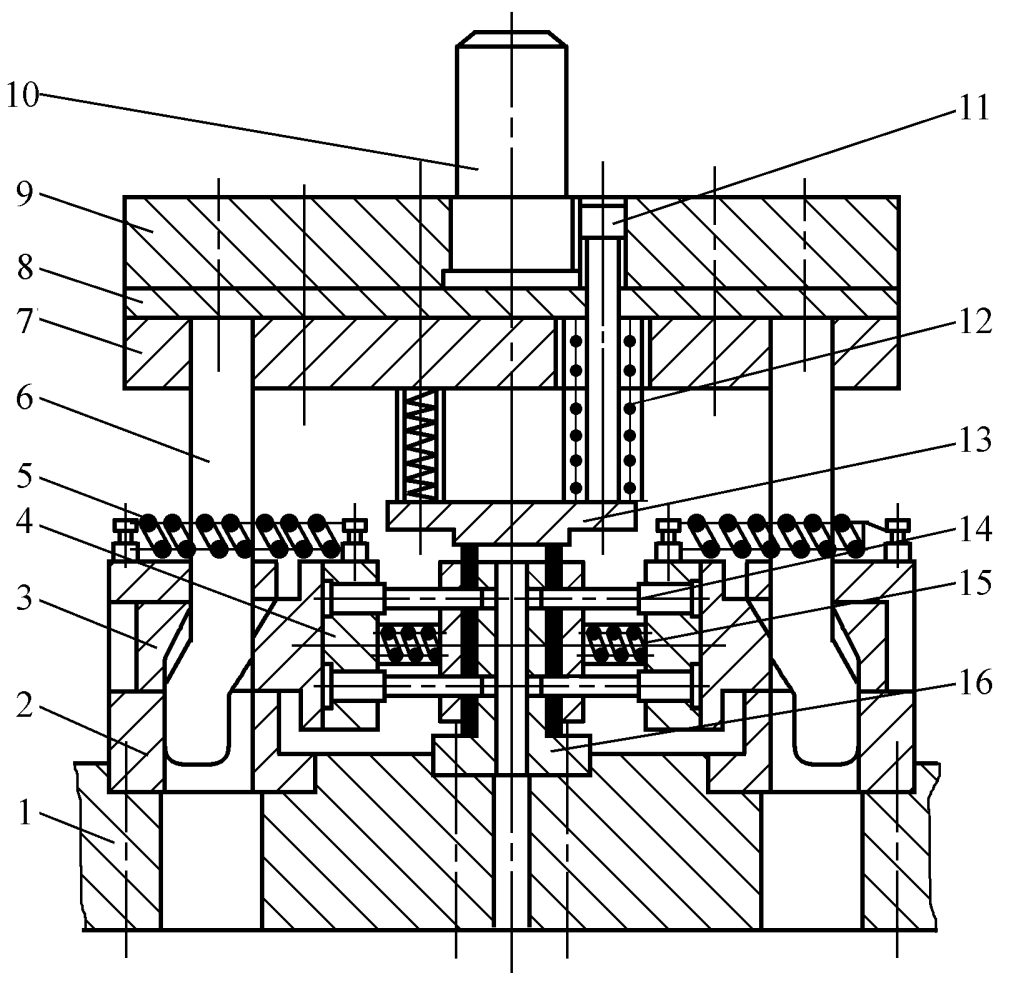

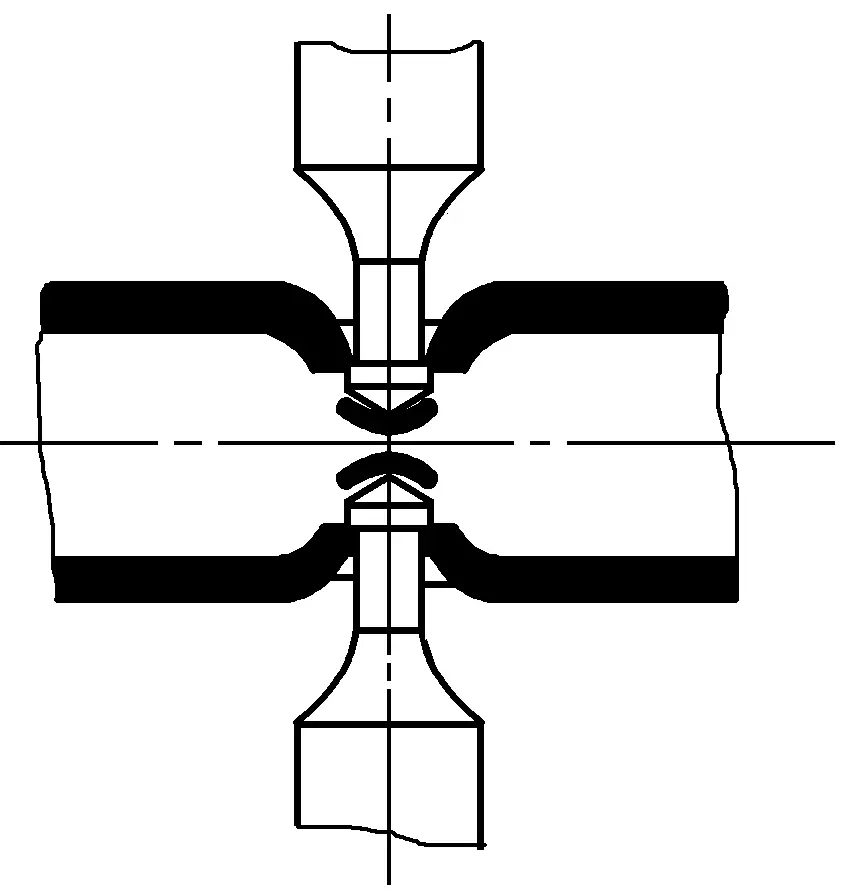

Abbildung 2-2-91 zeigt ein vereinfachtes Diagramm des Rohr-Doppelloch-Stanzwerkzeugs, das oben und unten symmetrisch angeordnet ist und zu den typischen Konstruktionen für das Stanzen von Rohren ohne konkave Matrize gehört. Wenn die Matrize in Betrieb genommen wird, bevor die oberen und unteren konvexen Matrizen 9 und 10 die Rohrwand berühren, drücken die oberen und unteren beweglichen Druckplatten 5 und 4 zunächst das Rohr, und dann stanzen die oberen und unteren konvexen Matrizen nacheinander in die Rohrwand.

1-Unterer Matrizenhalter

2-Untere Stempelbefestigungsplatte

3-Führer-Posten

4-Untere bewegliche Druckplatte

5-Obere bewegliche Druckplatte

6- Obere Stempelbefestigungsplatte

7-Oberer Würfelhalter

8,11-Polyurethan-Kautschuk

9 - Oberer Stempel

10-unterer Stempel

12-Spitzengewinde

Wenn die Arbeit beendet ist, fährt der Pressschieber zurück und die bewegliche Pressplatte entlädt das Rohr. Montage, um einen Stanzvorgang zu beenden.

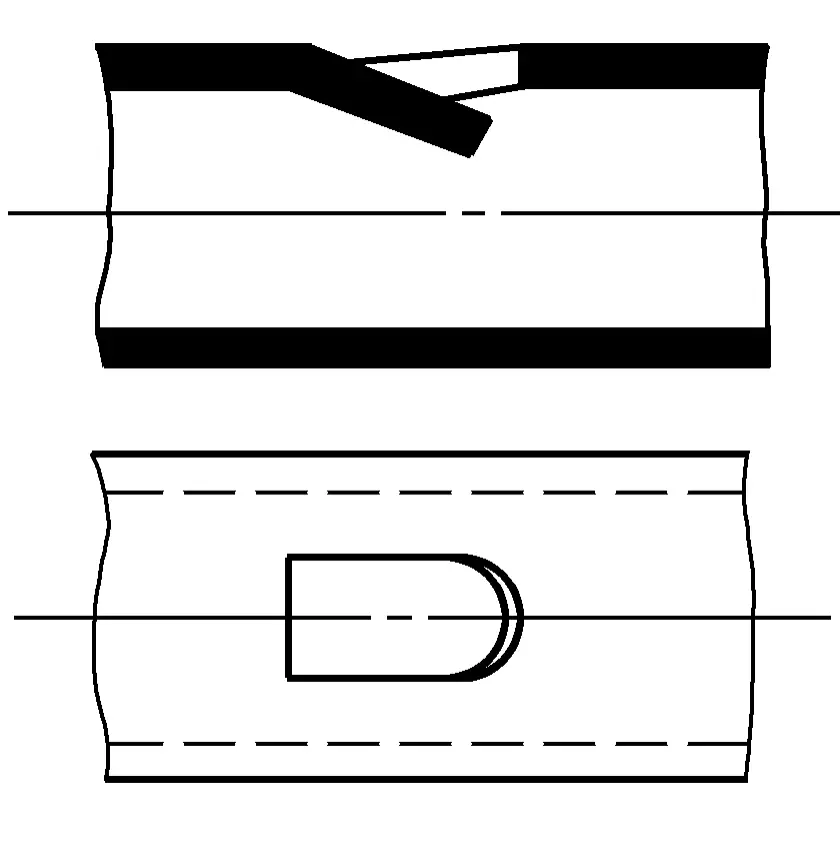

Der Stanzvorgang ist in Abbildung 2-2-92 dargestellt. Da das Rohrmaterial vor und während des Stanzens immer unter Druck steht, wird die Steifigkeit des Rohrmaterials erheblich erhöht, wodurch eine instabile Verformung (Abflachung aufgrund unzureichender Steifigkeit) während des Stanzvorgangs verhindert wird.

Daher wird beim Stanzen von Rohren der Lochbereich der Rohrwand durch den Stempel allmählich in das Innere der Rohrwand gedrückt, wodurch sich das Material durch plastische Verformung elastisch verbiegt, was schließlich zu einer Bruchtrennung führt.

Es zeigt sich, dass das Stanzen von Rohren ohne Matrize im Vergleich zum Stanzen mit Matrize die folgenden Merkmale aufweist:

1) Beim Stanzen von Rohren ohne Matrize ist die wichtigste Voraussetzung, dass das gesamte Rohrmaterial außerhalb des Stanzbereichs vor Beginn des Stanzvorgangs verdichtet wird, bis der gesamte Stanzvorgang abgeschlossen ist. Andernfalls verformt sich das Rohrmaterial unter dem Druck des Stempels, was den Stanzvorgang unmöglich macht. Daher muss eine Pressvorrichtung an der Form angebracht werden, um eine ausreichende Druckkraft zu erzeugen.

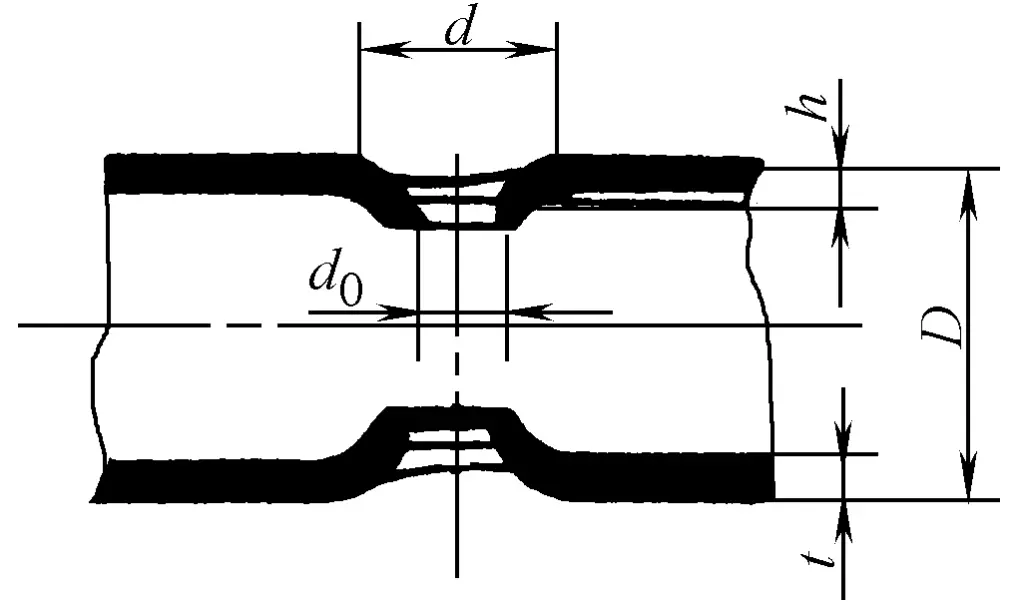

2) Beim Stanzen von Rohren ohne Matrize ist der elastische Verformungsprozess des Materials länger und die Biegeverformung größer, so dass sich eine "Delle" um das gestanzte Loch bildet (siehe Abbildung 2-2-93). Die Größe der "Delle" hängt von der Größe des Rohrmaterials, der Art des Rohrmaterials, der Stanzgröße, der Formstruktur, der Druckkraft usw. ab. Daher ist das Stanzen von Rohren ohne Matrize nur für Rohrteile geeignet, die eine "Delle" um den gestanzten Bereich herum zulassen.

In Tabelle 2-2-42 sind die Beulgrößen aufgeführt, die in Stahlrohren mit einem Außendurchmesser von ϕ30 mm bei gleicher Druckkraft, aber unterschiedlichen Werkstoffen, Wandstärken und Stanzdurchmessern entstehen. Wie die Tabelle zeigt, ist die Beule umso kleiner, je härter der Werkstoff, je dicker die Rohrwand und je kleiner der Stanzdurchmesser ist; umgekehrt ist die Beule umso größer.

Tabelle 2-2-42 Größe der beim Stanzen der Rohre gebildeten "Grube" (Einheit: mm)

| Stahlrohr-Außendurchmesser × Wanddicke Dxt | Material | Stanzdurchmesser do | "Grube" Durchmesser d | "Grube" Tiefe h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Während des Stanzprozesses des Rohrmaterials, da das Material immer eng an den Stempel anliegt, sind die Erwärmung und der Verschleiß des Stempels stärker als beim normalen Stanzen, daher ist es bei der Konstruktion der Form notwendig, die Struktur, das Material und die Anforderungen an die Wärmebehandlung des Stempels vernünftig zu bestimmen.

(2) Strukturelle Merkmale der Form

Im Vergleich zu allgemeinen Stanzformen hat Rohrmaterial ohne Stanzform einige besondere Anforderungen nur in der Struktur des Stempels und der Press- und Entladevorrichtung.

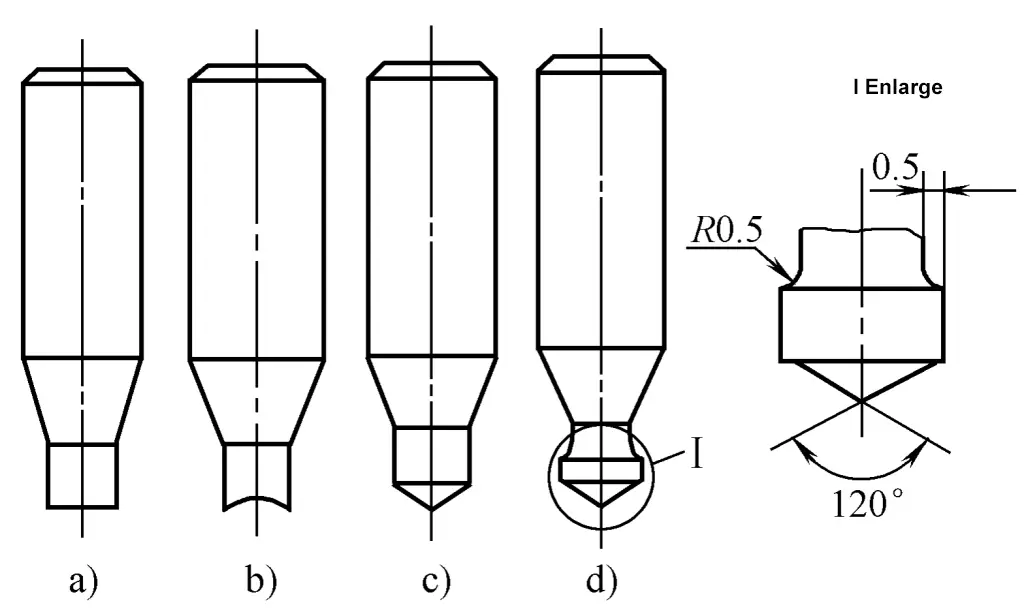

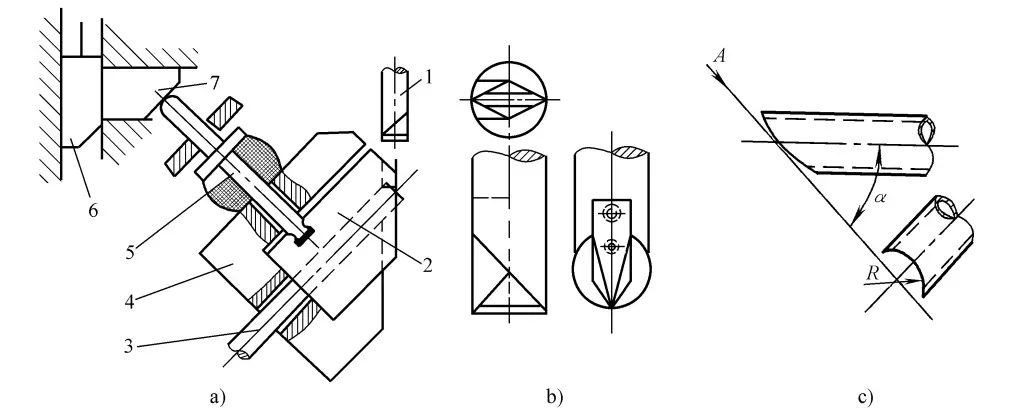

1) Form der Locherstruktur.

Da sich der Stempel beim Stanzen von Rohren erwärmt und stärker verschleißt und das Entladen von Teilen schwierig ist, sollte die Konstruktion des Stempels die Kontaktfläche mit dem Rohrmaterial minimieren. Da beim Stanzen eines Rundrohrs die Oberfläche, mit der der Stempel in Berührung kommt, nicht flach ist, sondern die Bogenfläche der Rohrwand, muss auch sichergestellt werden, dass der Stempel bei der Konstruktion nicht exzentrisch belastet wird, da er sonst mit großer Wahrscheinlichkeit bricht.

Abbildung 2-2-94 zeigt verschiedene Stempelstrukturen für das Stanzen von Rundrohren. Die Produktionspraxis zeigt, dass der in Abbildung 2-2-94d gezeigte Stempelaufbau der beste ist. Diese Matrize hat nicht nur eine gute Ausrichtung, sondern auch eine kleinere Kontaktfläche mit der Rohrwand während des Betriebs, so dass sie einen guten Nutzungseffekt hat. Allerdings ist die mittlere Spitze dieses Stempels nicht die Schneidkante, wodurch sich der Arbeitshub des Stempels relativ erhöht und insbesondere beim Stanzen weicherer Rohrmaterialien ein längerer Hub zum Durchschneiden des Materials erforderlich ist.

Die in den Abbildungen 2-2-94a und 2-2-94b gezeigten Stempel sind bequem herzustellen und zu schleifen, haben jedoch aufgrund ihrer schlechten Ausrichtung einen hohen Schneidewiderstand und sind bei hartem Material oder dicken Rohrwänden bruchgefährdet.

Daher eignen sich die Stempel des Typs 2-2-94a und 2-2-94b zum Stanzen von Stahlrohren aus weicheren Materialien oder mit einer Wandstärke von weniger als 2 mm, während die Typen 2-2-94c und 2-2-94d zum Stanzen von Stahlrohren aus härteren Materialien oder mit dickeren Wänden geeignet sind. Die Stanzwerkzeuge werden aus verschleißfestem Werkzeugstahl wie C12 mit einer erforderlichen Wärmebehandlungshärte von 56~60HRC hergestellt.

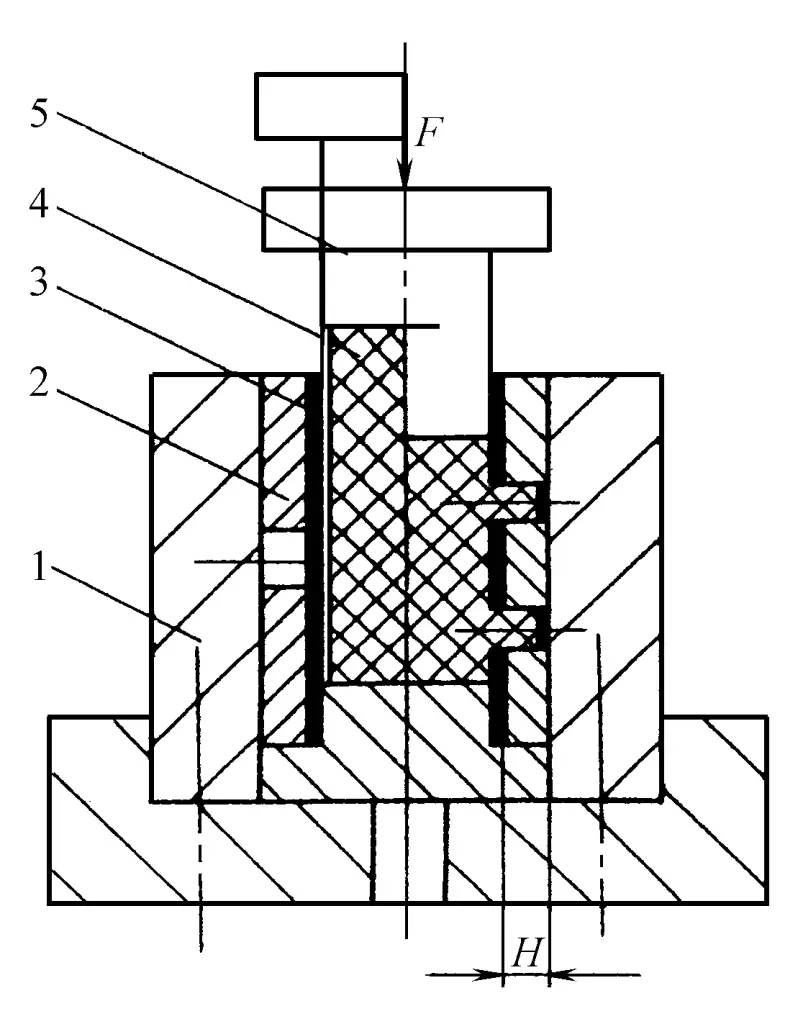

2) Einspann- und Entladevorrichtung.

Um die Anforderung zu erfüllen, das Rohrmaterial vor und während des Stanzens in einem eingespannten Zustand zu halten, muss eine Spannvorrichtung an der Form angebracht werden. Abbildung 2-2-95 zeigt die Spannvorrichtung für das Stanzen von Rundrohren, die aus einer Pressplatte 3, einem Polyurethangummi 2 und einer Entlastungsschraube 1 besteht.

1 Entladeschraube

2-Polyurethan-Kautschuk

3-Pressplatte

Die Klemmvorrichtung hat eine Doppelfunktion: Sie klemmt das Rohr nicht nur während des Stanzens, sondern dient auch als Entlastungsfunktion, wenn der Pressenschieber nach dem Hub zurückkehrt. Die Produktionspraxis hat gezeigt, dass die Verwendung von Polyurethangummi anstelle von allgemeinem Gummi oder Federn als elastisches Element gute Auswirkungen hat.

3) Umfang der Anwendung.

Rohrwand ohne konkaves Stanzen, da sich um das gestanzte Loch herum eine "Grube" bildet. Dieses Verfahren eignet sich nur für Rohre, bei denen eine "Grube" um den gestanzten Bereich herum zulässig ist. Bei den meisten Rohren liefert die beim Stanzen gebildete "Grube" bessere Ergebnisse und eine glattere und ästhetisch ansprechendere Oberfläche als Löcher, die durch Bohren, Aufbohren oder Fräsen hergestellt werden.

Wie in Abbildung 2-2-96 dargestellt, nutzt das Rohr die beim Stanzen entstandene "Grube", um die Montageanforderungen des Rohrschachts zu erfüllen. Es liegt auf der Hand, dass für die Anwendung des konkaven, werkzeuglosen Stanzverfahrens zunächst geklärt werden muss, ob das Rohr eine "Grube" zulässt.

Das Stanzen von Rohrwänden ohne konkave Matrize kann nicht nur zum Stanzen von runden, ovalen oder speziell geformten Löchern, sondern auch zum Stanzen von Kerben verwendet werden (siehe Abbildung 2-2-97). Im Vergleich zur maschinellen Bearbeitung von Löchern hat dieses Verfahren niedrigere Herstellungskosten, eine höhere Produktionseffizienz und bessere Nutzungseffekte. Es eignet sich besonders für das Stanzen von Rohren in landwirtschaftlichen Maschinen, Elektrogeräten und Produkten der Leichtindustrie und bietet erhebliche wirtschaftliche Vorteile.

Gummi-Stanzform

Die Verformbarkeit und die nicht fließende Polymerisation des Gummis ausnutzend, wird es als elastische, konvexe Matrize in den Rohrrohling eingebracht, wodurch das Stanzverfahren für jede beliebige Form von Löchern in der Rohrwand durchgeführt werden kann, wird das Gummistanzverfahren genannt.

Zu den für das Stanzen verwendeten Kautschuken gehören Naturkautschuk (schwarzer Gummi) und Polyurethankautschuk (synthetischer Gummi). Da ersterer einem geringeren Druck standhält (in der Regel weniger als 40 MPa), eignet er sich nur für die Herstellung weicher Materialien in kleinem Maßstab und das Stanzen dünnwandiger Rohre.

Polyurethan-Kautschuk ist ein Elastomer, das zwischen Naturkautschuk und Kunststoff liegt und eine Reihe einzigartiger physikalischer und mechanischer Eigenschaften besitzt. Es hat nicht nur eine hohe Festigkeit und ermöglicht große Druckeinheiten (in der Regel bis zu 500 MPa und bis zu 1000 MPa bei kleinen Produktionsmengen), sondern weist auch einen großen Härtebereich auf und ist verschleißfest, ölbeständig, alterungsbeständig und reißfest, so dass es eine lange Lebensdauer hat und für die Massenproduktion geeignet ist.

(1) Prozessmerkmale

Bei der Verwendung von Polyurethankautschuk als elastische Patrize und Werkzeugstahl als starre Matrize ergeben sich beim Perforieren der Rohrwand die folgenden Verfahrensmerkmale.

1) Da es sich bei der Gummistanzmatrize um eine Halbmatrizenstruktur handelt, bei der die Patrize aus Gummi besteht und nur die Matrize aus Stahl hergestellt werden muss, vereinfacht dies die Matrizenherstellung und löst das Problem der schwierigen Anpassung aufgrund des geringen Abstands zwischen Patrize und Matrize aus Stahl.

2) Da Polyurethan-Kautschuk einen hohen Druck erzeugen kann, kann der Durchmesser der Löcher oder die Breite der Schlitze, die in die Rohrwand gestanzt werden, das 1- bis 2-fache der Materialstärke oder sogar weniger betragen. In der Praxis hat sich gezeigt, dass bei einem Einheitsdruck von 500 bis 700 MPa Schlitze mit einer Breite von 0,5 bis 0,7 mm in die Wand eines Rohrs aus einer Aluminiumlegierung mit einer Dicke von 1 mm gestanzt werden können.

Nach Angaben aus der ehemaligen Sowjetunion liegt bei der Verwendung von Polyurethankautschuk zum Stanzen der typische Durchmesser des Rohrrohlings zwischen 20 und 100 mm, und der Durchmesser der gestanzten Löcher kann 4 bis 40 mm betragen; bei einer Rohrwandstärke von 0,6 bis 1,5 mm kann der Durchmesser der gestanzten Löcher sogar 2 bis 3 mm erreichen. Zu den Materialien, die für das Stanzen geeignet sind, gehören gewöhnlicher Kohlenstoffstahl, rostfreier Stahl, Nichteisenmetalle Metalle und ihre Legierungen usw., mit Ausnahme von spröden Materialien, können alle mit Gummiformen bearbeitet werden.

3) Ähnlich wie bei der Verwendung von Stanzwerkzeugen aus Polyurethangummi zum Stanzen von flachen Teilen ist die Qualität des gestanzten Abschnitts des Rohrs sehr gut und es entstehen keine Grate. An der Innenseite des Rohrs bildet sich jedoch aufgrund der Wirkung des Polyurethangummis ein sehr kleiner Radius, was ein erheblicher Vorteil gegenüber den Graten ist, die beim maschinellen Bohren oder Fräsen entstehen, da die Schwierigkeit des Entgratens im Inneren entfällt.

4) Während des Stanzvorgangs korrigiert der Polyurethangummi zunächst den Durchmesser des Rohrs und stanzt dann entsprechend der Kante der starren Matrize, wodurch eine hohe Maßgenauigkeit der gestanzten Löcher erreicht wird. Die Maßgenauigkeit der gestanzten Löcher erreicht im Allgemeinen IT9~IT11, und für größere Löcher mit dünneren Materialien kann sie IT6~IT7 erreichen.

(2) Kernpunkte der Formgestaltung

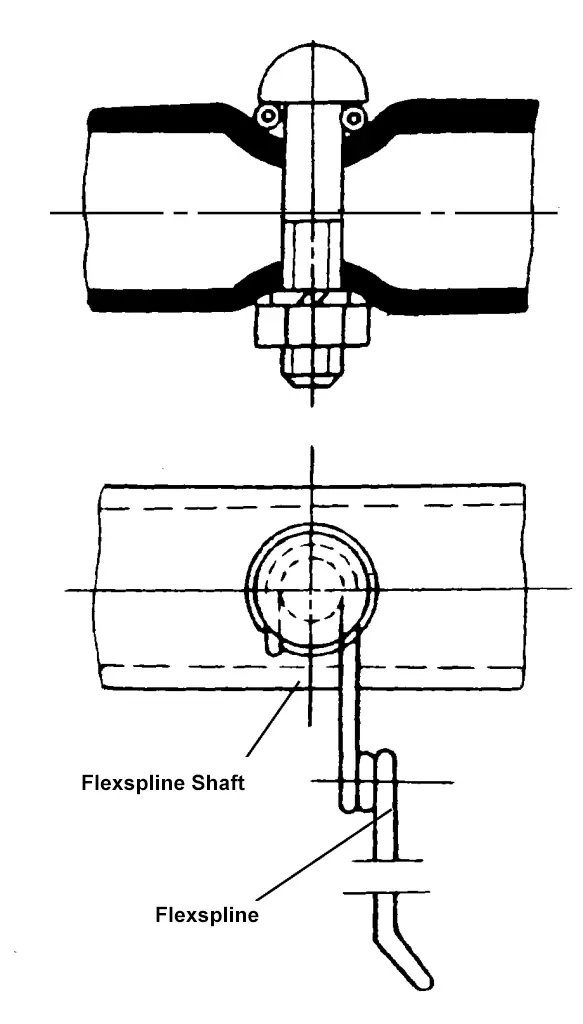

Der Aufbau des Gummistanzwerkzeugs ist in Abbildung 2-2-98 dargestellt und besteht hauptsächlich aus der integrierten Matrizenhülse 1, der Matrize 2, dem Polyurethan-Gummistab 4 und dem Presskopf 5. Während des Betriebs wird der Rohrrohling 3 zunächst in die Matrize eingelegt, dann wird der Polyurethan-Gummistab zusammen mit dem Presskopf (der mit Polyurethan-Klebstoff zusammengeklebt ist) in den Rohrrohling eingeführt.

1-Stempelhülse

2-Stempel (segmentierte Struktur)

3-Rohr-Rohling

4-Polyurethan-Gummistab

5-Presskopf

Während sich der Pressenstößel nach unten bewegt, drückt der Presskopf nach unten, wodurch der Gummistab eine axiale Druckverformung erfährt und den inneren Hohlraum des Rohrrohlings ausfüllt, wodurch der Rohrdurchmesser zunächst korrigiert wird. Während der Presskopf weiter nach unten drückt, steigt der Druck im Inneren der versiegelten Gummieinheit im Rohrrohling stark an, bis das Material in der Nähe des Randes der Matrize Mikrorisse bildet und sich schließlich ablöst, wodurch der gesamte Stanzvorgang abgeschlossen wird.

Der Wert der Wandstärke H des Stanzwerkzeugs (siehe Abbildung 2-2-98) muss vernünftig bestimmt werden, da er nicht nur Einfluss darauf hat, ob der Stanzvorgang reibungslos durchgeführt werden kann, sondern auch auf die Qualität des gestanzten Abschnitts, die Größe der Stanzkraft und die Lebensdauer des Gummistabs. Auf der Grundlage von Produktionserfahrungen kann der Wert der Wandstärke H nach folgender Formel bestimmt werden

H = 2,5(1 + A 10 )√t

Wo

- A 10 - Relative Dehnungsrate des Rohmaterials (%);

- Wandstärke des Rohlings (mm).

Die Matrize wird im Allgemeinen aus gewöhnlichem Werkzeugstahl wie T8A, T10A hergestellt, und nach dem Abschrecken und Anlassen beträgt die Härte 56~60HRC. Wenn die Matrizenwand dünn oder die Stanzform komplex ist, ist es besser, einen legierten Werkzeugstahl mit geringer Verformung nach dem Abschrecken zu verwenden, wie z.B. Cr12, Cr12MoV, etc.

Die Härte des Polyurethankautschuks sollte angemessen gewählt werden. Um Stanzarbeiten durchführen zu können, ist es erforderlich, dass der Polyurethankautschuk nach der axialen Kompression leicht eine seitliche Verformung erzeugen kann, um den für das Stanzen erforderlichen Einheitsdruck zu erreichen. Nach den Erfahrungen aus der Produktion ist es im Allgemeinen angemessen, eine Shore-Härte von 70-80A zu wählen.

Der Durchmesser des Polyurethan-Gummistabs sollte so groß wie möglich sein, um seine Entfernung aus dem Rohrrohling nach Beendigung der Stanzarbeiten zu erleichtern, was die Verformung des Polyurethan-Gummis verringern, seine Lebensdauer verbessern und die Tonnage der Presse reduzieren kann, im Allgemeinen 4%~6% kleiner als der Innendurchmesser des Rohrrohlings.

II. Stanzen des Rohrendes

Nach dem Schneiden wird das Rohrmaterial zum Rohrrohling, der für die Herstellung von Rohrformstücken benötigt wird. Je nach den Anforderungen an die Rohrformstücke müssen an deren Ende manchmal verschiedene Formen bearbeitet werden. In der Vergangenheit wurden solche Endformen meist durch Fräsen bearbeitet, was die Werkzeuge leicht beschädigte, ineffizient und nicht sehr sicher war. Gegenwärtig ist die Stanzbearbeitung weit verbreitet, die nicht nur die Produktionseffizienz verbessert, sondern auch eine stabile Qualität und Sicherheit gewährleistet.

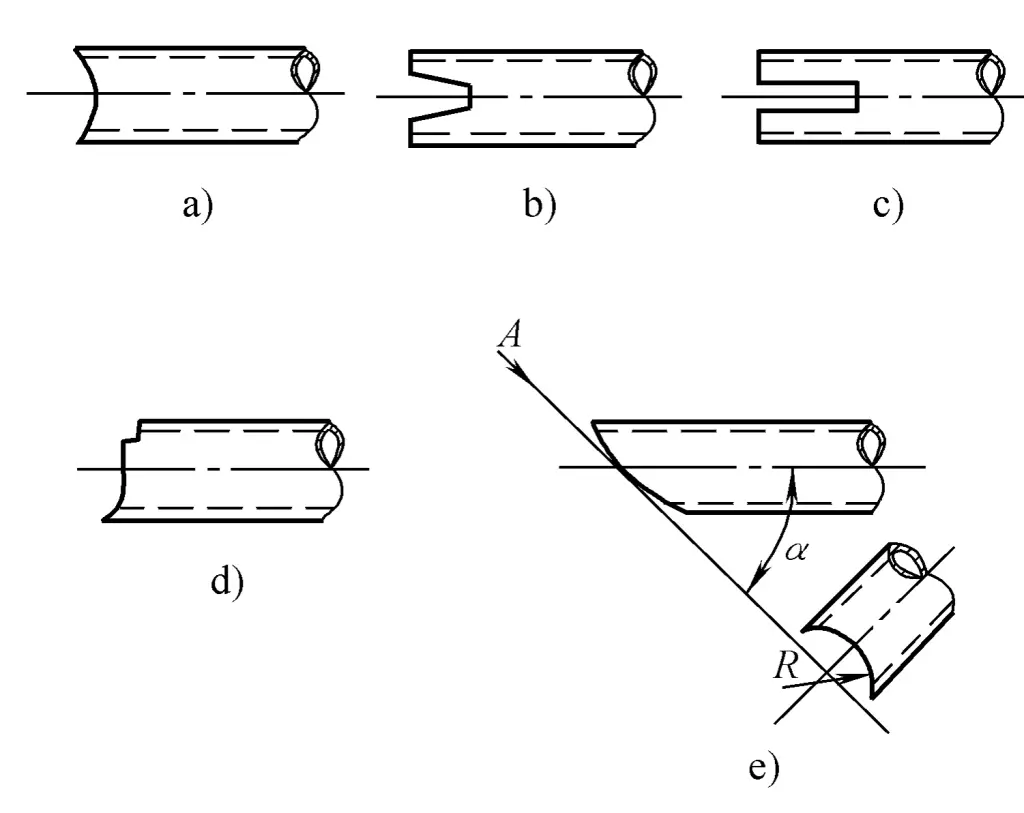

Gängige Rohrendformen sind in Abbildung 2-2-99 dargestellt, wobei die Rohrdurchmesser im Allgemeinen zwischen ϕ10 und ϕ70 mm und die Wandstärken zwischen 0,5 und 5 mm liegen. Aufgrund der unterschiedlichen Endformen sollte die Formstruktur nach einer spezifischen Analyse flexibel gestaltet werden. Nachstehend sind einige typische Formenstrukturen aufgeführt, die in der Produktion verwendet werden und auf die man sich bei der Konstruktion beziehen kann.

a) Endbogen

b), c) Endschlitzung

d) Hafen unregelmäßige Form

e) Backbord Schrägbogen

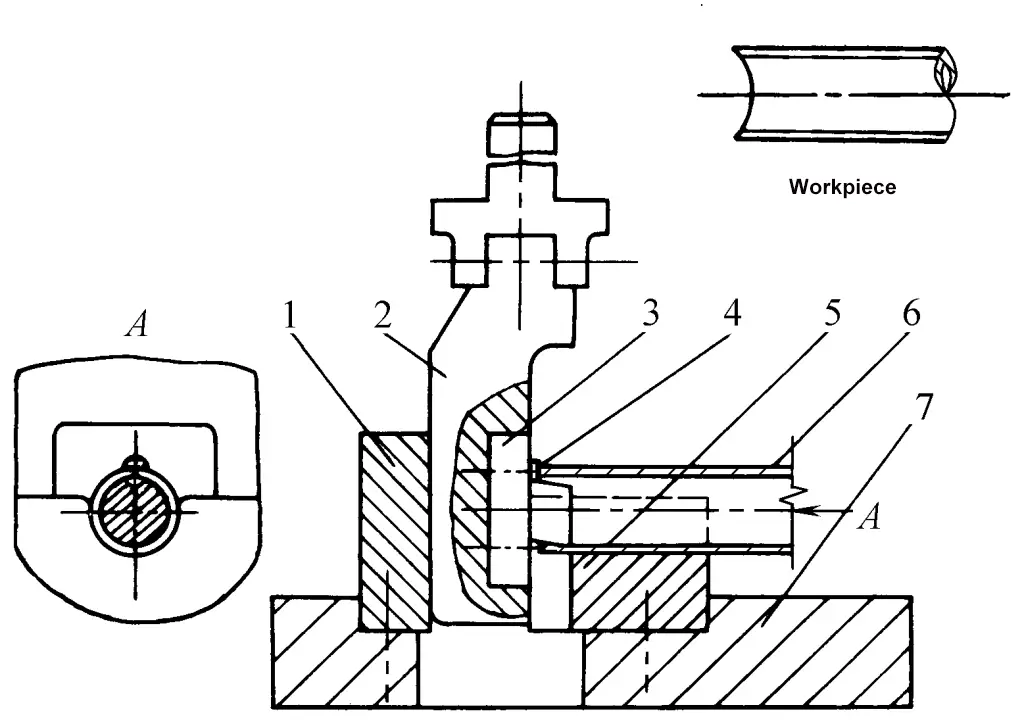

1. Stanzen mit Lichtbogen

Der Aufbau der Form zum Stanzen des Bogens am Ende des Rohrs ist in Abbildung 2-2-100 dargestellt. Der Stempel 3 ist in der festen Platte 2 montiert, die von der Trägerplatte 1 und einer Stirnseite der Matrize 5 geführt wird, um den einseitigen Stanzspalt zwischen Stempel und Matrize zu gewährleisten. Die Trägerplatte und die Matrize sind zusammen auf dem unteren Matrizensockel 7 montiert. Vor Beginn des Stanzens sollte der Stempel auf eine Position eingestellt werden, die etwas mehr als eine Rohrwanddicke von der Bogenfläche der Matrize entfernt ist, um das Einführen des Rohrmaterials zu erleichtern.

1-Stützplatte

2-Fixierte Platte

3-Schlag

4-Positionierschraube

5-Würfel

6-Billet

7-Unterer Matrizenhalter

Während des Betriebs der Form wird die Öffnung zweimal gestanzt. Beim ersten Stanzvorgang wird der Knüppel 6 auf den Stempel gelegt, um ihn mit der Positionierschraube 4 zu positionieren und die untere Hälfte des Bogens zu schneiden. Beim zweiten Stanzvorgang wird der Knüppel um 180° gedreht und an der Bogenfläche des gestanzten Rohrendes positioniert, wodurch der gesamte Stanzvorgang abgeschlossen wird.

Es ist zu beachten, dass das zweimalige Stanzen des Rohrendbogens in zwei getrennten Schritten erfolgt, d. h. der erste Stempel (erster Prozess) schneidet die untere Bogenhälfte aller Knüppel ab, dann wird die Positionierschraube eingestellt, um die Positionierung für den zweiten Stempel (zweiter Prozess) zu ermöglichen, und es handelt sich nicht nur um zwei aufeinanderfolgende Stempel an einem einzigen Knüppel. Bei Verwendung dieser Formstruktur zum Stanzen sollte der Hub der Presse klein und nicht zu groß sein.

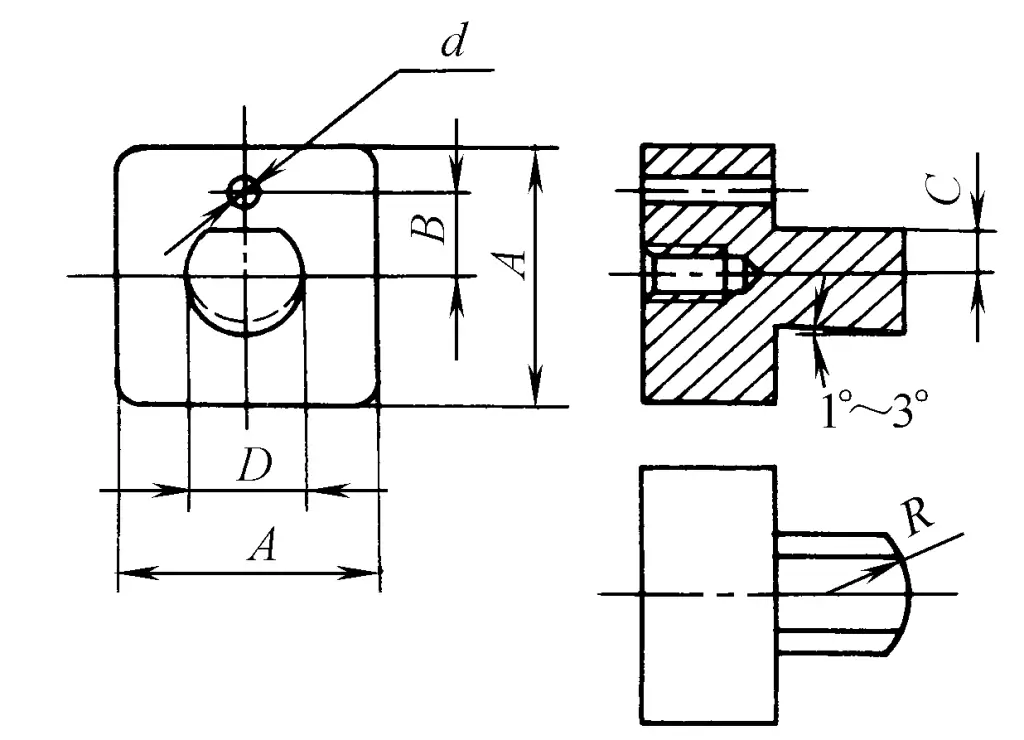

Die Form des Stempels ist in Abbildung 2-2-101 dargestellt, und das Größenverhältnis ist wie folgt

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Wo

- D-Innendurchmesser des Rohrs minus 0,5~1mm;

- d-Durchmesser (mm);

- t-Rohrwandstärke (mm);

- R-Radius des Rohrendbogens (mm) (siehe Abbildung 2-2-101).

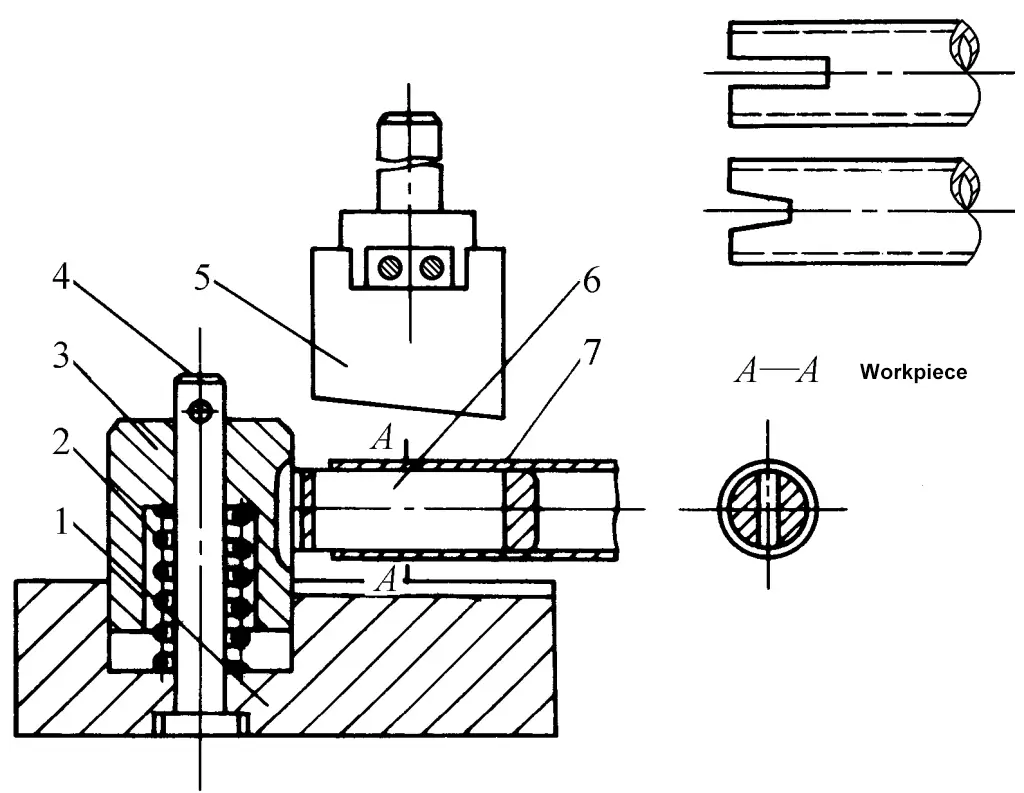

2. Port Slot Punching

Der Aufbau der Matrize zum Schlitzstanzen am Rohrende ist in Abbildung 2-2-102 dargestellt. Die Kernmatrize 6 ist an der festen Platte 3 befestigt, die sich mit Hilfe der Feder 2 und des Führungspfostens 4 relativ zum unteren Matrizensockel 1 auf und ab bewegen kann.

1-Unterer Matrizenhalter

2-Feder

3-Fixierte Platte

4-Führer-Posten

5-Stempel Würfel

6-Kern-Würfel

7-Billet

Während des Stanzens sollte Druck auf die feste Platte ausgeübt werden (im Allgemeinen durch Gummipolster unter dem Pressenschieber). Nachdem die Kernmatrize zusammen mit dem Knüppel 7 eng am unteren Matrizensitz anliegt, beginnt die Stanzmatrize 5 mit dem Stanzen. Um die Kantenfestigkeit der Kernmatrize zu verbessern, verwendet die Stempelmatrize eine 3°~5° abgeschrägte Kante. Beim Stanzen der anderen Seite wird der Knüppel um 180° gedreht, die bereits gestanzte Kerbe zur Positionierung verwendet und dann erneut gestanzt, so dass der gesamte Stanzvorgang in zwei Schritten abgeschlossen ist.

3. Speziell geformte Stanzung am Ende

Der Aufbau der Matrize zum Stanzen von Sonderformen am Rohrende ist in Abbildung 2-2-103 dargestellt. Die Stanzmatrize 2 wird von der Trägerplatte 1 geführt, die Kopfform der Kernmatrize 4 entspricht der konkaven Matrize 3, und der auf die Kernmatrize aufgesetzte Knüppel 5 kann gestanzt werden. Die Kernmatrize kann durch den Stift 6 angehoben und gedreht werden, um das Laden und Entladen des Knüppels zu erleichtern.

1-Stützplatte

2-Stempel-Würfel

3-Würfel

4-Kern-Würfel

5-Billet

6-polig

7-Unterer Matrizenhalter

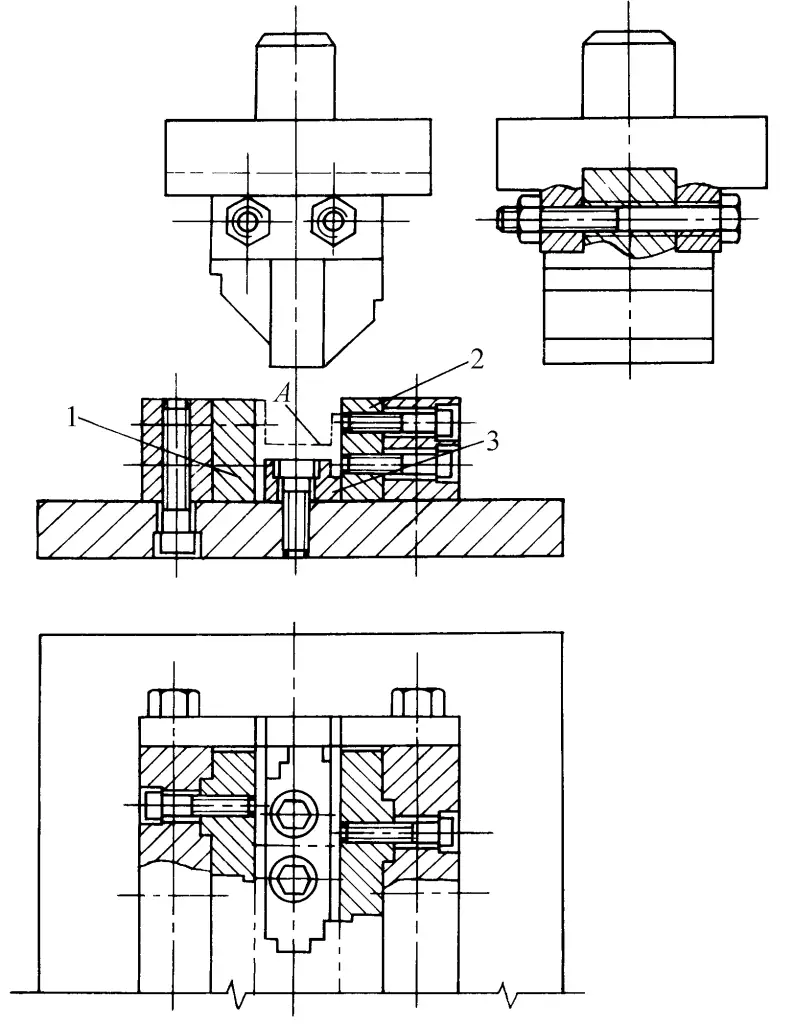

4. Stanzen mit schrägem Lichtbogen

Der Aufbau der Form zum Stanzen von schrägen Bögen am Rohrende ist in Abbildung 2-2-104 dargestellt. Der Bogen R des Rohrendes bildet einen α-Winkel mit der Achse des Rohrrohlings und wird im Allgemeinen auf einer horizontalen Presse gestanzt. Die konvexe Matrize 1 mit einer speziell geformten Klinge und Kante ist im Pressenschlitten montiert, und die konkave Matrize 2 ist ein geteilter Typ, der auf der drehbaren konkaven Matrizenbasis um den Punkt O durch die Stützplatte 4 (in der Abbildung nicht dargestellt) befestigt ist.

a) Struktur der Form

b) Konvexe Würfelstruktur

c) Werkstück

1-Stempel

2-Konkave Matrize

3-Rohr-Rohling

4-Stützplatte

5-Press-Stab

6-Längskeil

7-Querschnittskeil

Nachdem der Rohrrohling 3 in die Matrize eingelegt ist, wird er mit der Pressstange 5 geklemmt, und das Stanzen kann durch Niederdrücken mit dem Stempel erfolgen. Die Pressstange wird durch den Querkeil 7 und den Längskeil 6, der mit dem Pressschieber verbunden ist, gedrückt. Beide Keile sind auf einem anderen Sockel mit einem Schlitz befestigt, und der Sockel kann sich auch auf dem Pressentisch, der auf den Punkt O zentriert ist, drehen und um die Bogentangente des Pressstangenkopfes schwingen, wobei diese Drehung und dieses Schwingen, wie der drehbare Matrizenboden, dazu dienen, verschiedene Winkel der Rohrenden α aufzunehmen.

Natürlich muss bei einer Änderung des Winkels α, genau wie bei einer Änderung des Rohrdurchmessers, eine entsprechende Matrize separat entworfen werden: Wenn sich der Stanzbogen R ändert, muss auch ein entsprechender Stempel separat entworfen werden. Der Schrägungswinkel α kann im Bereich von 30°~75° gestanzt werden, und wenn das Rohrende das Stanzen mehrerer Rs im Winkel zueinander erfordert, kann es in mehreren Stempeln ausgeführt werden.

Aus der oben dargestellten Formstruktur ist ersichtlich, dass unterschiedliche Formstrukturen verwendet werden, weil die für das Stanzen der Rohrenden erforderlichen Formen unterschiedlich sind. Dies erfordert, dass die Werkzeugkonstrukteure die geometrischen Merkmale der Endformen der Rohrenden entsprechend ihrer unterschiedlichen Formen gezielt analysieren und untersuchen und dann die entsprechenden Werkzeugstrukturen geschickt konzipieren. Die Formstruktur sollte nicht nur die funktionalen Anforderungen an die Form des gestanzten Rohrendes erfüllen, sondern auch einfach zu bedienen, sicher und zuverlässig sein.

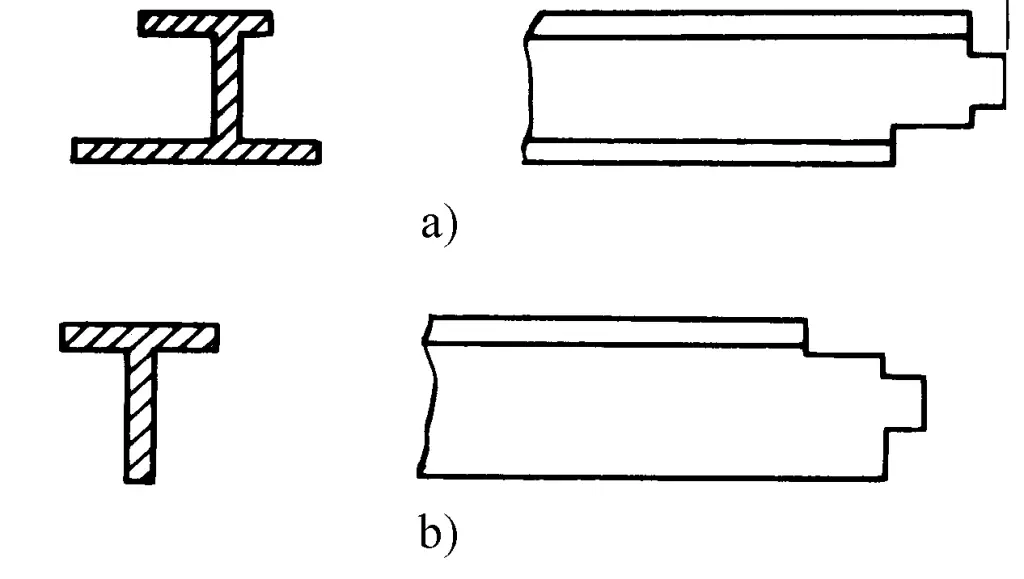

III. Stanzen von Profilenden

Die Anwendung von Profilen wird immer weiter verbreitet, und unabhängig von der Art der Profilteile ist das erste Problem, das bei der Herstellung gelöst werden muss, der Schneidprozess. Profilteile können je nach der Querschnittsform nach dem Schneiden in drei Haupttypen unterteilt werden: rechtwinkliges Schneiden, 45°-Schneiden und Zapfenstanzen. Das Schneiden von Profilen wurde im zweiten Teil, Kapitel eins, vorgestellt, und hier wird nur das Zapfenstanzen von Profilen behandelt.

Die übliche Querschnittsform eines Zapfens ist in Abbildung 2-2-105 dargestellt. Das Profilzapfen-Stanzwerkzeug ist in Abbildung 2-2-106 dargestellt. Sein Hauptmerkmal ist, dass die Stempelkante in Form einer doppelten Fase ausgeführt ist, so dass die horizontalen und vertikalen Schneidvorgänge beibehalten werden, wenn sich der Stempel nach unten bewegt und den Steg und die Seite in einem Zug trennt und das Werkstück ausstanzt.

Im Allgemeinen ist eine Neigung von 35°~40° für die Stempelkante zu wählen. Die Matrize verwendet eine Einsatzstruktur, die aus sechs Blöcken besteht, die aus den Teilen 1, 2 und 3 bestehen und symmetrisch auf der linken und rechten Seite angeordnet sind. Die Einsätze selbst sind symmetrisch aufgebaut, so dass sie bei Beschädigung einer Seite der Kante umgedreht und weiterverwendet werden können.

Legen Sie das Material während des Stanzens an der in der Abbildung mit A bezeichneten Stelle ab. Da die Konstruktion die Höhe des geneigten Messers auf einer Seite des Stempels gleich dem Höhenunterschied der beiden Flügel des Profils anhebt, wird sichergestellt, dass die doppelt geneigten Messer bei der Abwärtsbewegung des Stempels gleichzeitig beide Seiten des Profils berühren. Da die horizontalen Kräfte an den Kontaktpunkten auf beiden Seiten gleich sind, wird die Stabilität des Stempels entsprechend verbessert.

Während sich der Stempel weiter nach unten bewegt, schneidet die flache Unterseite des Stempels den Steg des Materials ab, während die doppelt geneigten Klingen des Stempels an den beiden Flügeln des Profils entlang schneiden, bis es vollständig durchgeschnitten ist.