Die Verbesserung der Bearbeitbarkeit von Werkstoffen, die sinnvolle Auswahl von Kühlschmierstoffen, die sinnvolle Auswahl von Werkzeuggeometrieparametern und Schnittmengen sind wichtige Maßnahmen zur Verbesserung der Bearbeitungsqualität, der Bearbeitungseffizienz und zur Senkung der Bearbeitungskosten.

I. Verbesserung der Zerspanbarkeit von Werkstoffen

Die Zerspanbarkeit von Werkstoffen bezieht sich auf die Leichtigkeit, mit der der Werkstoff unter bestimmten Schnittbedingungen bearbeitet werden kann. Der Zweck der Untersuchung der Zerspanbarkeit besteht darin, Wege zur Verbesserung der Zerspanbarkeit von Werkstoffen zu finden.

1. Indikatoren für die Messung der Zerspanbarkeit von Werkstoffen

Die Bearbeitbarkeit von Werkstoffen hängt mit ihrer chemischen Zusammensetzung zusammen, Wärmebehandlung Zustand, metallographisches Gefüge, physikalische und mechanische Eigenschaften und Schnittbedingungen des Werkstoffs. Die Zerspanbarkeit kann anhand von Indikatoren wie Werkzeugstandzeit, Schnittkraft, Schnitttemperatur und dem Rauheitswert der bearbeiteten Oberfläche gemessen werden.

Beim Schneiden gewöhnlicher metallischer Werkstoffe wird die Bearbeitbarkeit des Materials anhand der zulässigen Schnittgeschwindigkeit v60 wenn die Standzeit 60 Minuten beträgt; beim Schneiden von schwer zerspanbaren Werkstoffen wird die Zerspanbarkeit des Werkstoffs durch den v20 Wert.

Die Zerspanbarkeit eines bestimmten Materials ist relativ zu einem anderen Material, die Zerspanbarkeit ist also relativ. Bei der Diskussion über die Zerspanbarkeit von Stahl ist die v 60 von 45 Stahl (170~229HBW, σb =637MPa) wird im Allgemeinen als Referenzwert verwendet, bezeichnet als v060 und das Verhältnis von v60 tov 060 anderer Materialien wird als relative Bearbeitbarkeit bezeichnet, d.h.,

Kr=v60/v060

Wenn Kr >1 ist das Material leichter zu bearbeiten als 45er Stahl, und die Bearbeitbarkeit ist gut; wenn Kr <1 ist das Material schwieriger zu bearbeiten als 45er Stahl, und die Bearbeitbarkeit ist schlecht. Tabelle 2-5 zeigt die relative Zerspanbarkeit und ihre Klassifizierung.

Tabelle 1 Relative Zerspanbarkeit und ihre Klassifizierung

| Grad der Bearbeitbarkeit | Klassifizierung der Werkstoffe | Relative Zerspanbarkeit K | Repräsentative Materialien | |

| 1 | Sehr leicht zu bearbeitende Materialien | Allgemeine Nichteisenmetalle | >3.0 | Aluminium-Magnesium-Legierung, ZnCuAll0Fe3 |

| 2 | Leicht zu bearbeitende Materialien | Freischneidender Stahl | 2.5~3.0 | Geglühter 15Cr, Automatenstahl |

| 3 | Relativ leicht zu bearbeitender Stahl | 1.6~2.5 | Normalisierter 30er Stahl | |

| 4 | Gewöhnliche Materialien | Stahl allgemein, Gusseisen | 1.0~1.6 | #45 Stahl, Grauguss, Baustahl |

| 5 | Leicht schwierig zu bearbeitende Materialien | 0.65~1.0 | Vergüteter Stahl 2Cr13, 85 | |

| 6 | Schwierig zu bearbeitende Materialien | Relativ schwer zu bearbeitende Materialien | 0.5~0.65 | Vergütet und angelassen 45Cr, vergütet und angelassen 65Mn |

| 7 | Schwierig zu bearbeitende Materialien | 0.15~0.5 | 1Cr18Ni9Ti, gehärtet 50CrV, einige Titanlegierungen | |

| 8 | Sehr schwer zu bearbeitende Materialien | <0.15 | Guss-Superlegierungen auf Nickelbasis, einige Titanlegierungen | |

2. Maßnahmen zur Verbesserung der Zerspanbarkeit von Werkstoffen

(1) Wählen Sie leicht zu schneidenden Stahl

Leicht zerspanbarer Stahl ist ein Material, das Zusätze enthält, die die Zerspanbarkeit verbessern, ohne die mechanischen Eigenschaften zu beeinträchtigen. Bei der Zerspanung dieser Art von Material ist die Standzeit des Werkzeugs lang, die Schnittkraft ist gering, die Späne brechen leicht und die Oberflächenqualität des bearbeiteten Teils ist gut.

(2) Geeignete Wärmebehandlung durchführen

Stahl mit hohem Kohlenstoffgehalt, Werkzeugstahl und andere Materialien mit hoher Härte können geglüht werden, um die Härte zu verringern und so die Bearbeitbarkeit zu verbessern. Stahl mit niedrigem Kohlenstoffgehalt kann Verfahren wie Normalisieren und Kaltziehen unterzogen werden, um die Plastizität zu verringern und die Härte zu erhöhen, was das Schneiden erleichtert.

Stahl mit mittlerem Kohlenstoffgehalt kann auch durch Normalisieren wärmebehandelt werden, um ein einheitliches Gefüge und eine einheitliche Materialhärte zu erreichen und so die Bearbeitbarkeit zu verbessern.

(3) Vernünftige Auswahl der Werkzeugmaterialien

Wählen Sie Werkzeugmaterialien, die den Eigenschaften und Anforderungen des Werkstückmaterials entsprechen.

(4) Auswahl der Bearbeitungsmethoden

Wählen Sie Bearbeitungsmethoden, die für die Eigenschaften und Anforderungen des Werkstückmaterials geeignet sind. Mit der Entwicklung von SchneidetechnologieIn den letzten Jahren haben sich neue Bearbeitungsmethoden entwickelt, wie z. B. das Warmschneiden, das Niedrigtemperaturschneiden und das Vibrationsschneiden, von denen einige eine effektive Bearbeitung von schwer zu bearbeitenden Materialien ermöglichen.

II. Vernünftige Auswahl der Kühlschmierstoffe

Der richtige Einsatz von Kühlschmierstoffen kann die Zerspanungsbedingungen verbessern, den Werkzeugverschleiß reduzieren und die Qualität der bearbeiteten Oberfläche erhöhen. Dies ist eine effektive Möglichkeit, die Effizienz der Metallzerspanung zu verbessern.

1. Funktionen von Kühlschmierstoffen

(1) Kühlungsfunktion

Wenn Schneidflüssigkeit in den Schneidbereich gegossen wird, verringert sie die Reibung zwischen den Spänen, dem Werkzeug und dem Werkstück durch Konduktion, Konvektion und Verdampfung und reduziert so die Wärmeentwicklung. Außerdem führt sie die erzeugte Wärme ab, senkt die Schneidtemperatur und sorgt für einen Kühleffekt.

(2) Funktion der Schmierung

Die Schmierfunktion der Schneidflüssigkeit wird durch die Bildung eines Schmierölfilms zwischen dem Werkzeug, den Spänen und den Werkstückoberflächen erreicht.

(3) Reinigung und Rostschutzfunktion

Die Reinigungsfunktion der Schneidflüssigkeit entfernt feine Späne und Schleifpartikel, die an der Werkzeugmaschine, dem Schneidwerkzeug und den Vorrichtungen haften, verhindert Kratzer auf der bearbeiteten Oberfläche und verringert den Werkzeugverschleiß.

Die Wirksamkeit der Reinigungsfunktion hängt von der Öligkeit, der Fließfähigkeit und dem Druck der Schneidflüssigkeit ab. Die Zugabe von Rostschutzadditiven zur Schneidflüssigkeit kann einen Schutzfilm auf MetalloberflächenDadurch wird die Korrosion der Werkzeugmaschine, des Schneidwerkzeugs und des Werkstücks durch das umgebende Medium verhindert.

2. Arten von Kühlschmierstoffen

(1) Wasserlösliche Schneidflüssigkeiten

Zu den wasserlöslichen Kühlschmierstoffen gehören vor allem wässrige Lösungen, Emulsionen und synthetische Flüssigkeiten.

1) Wässrige Lösungen

Wässrige Lösungen sind Schneidflüssigkeiten mit Wasser als Hauptbestandteil und zugesetzten Rostschutzadditiven. Aufgrund der hohen Wärmeleitfähigkeit, spezifischen Wärmekapazität und Verdampfungswärme von Wasser haben wässrige Lösungen in erster Linie eine Kühlfunktion. Aufgrund ihrer schlechten Schmierleistung werden sie hauptsächlich bei der Schruppbearbeitung und bei gewöhnlichen Schleifprozessen eingesetzt.

2) Emulsionen

Emulsionen sind Schneidflüssigkeiten, die durch Verdünnen von emulgiertem Öl mit Wasser 95% bis 98% (nach Volumen) hergestellt werden. Emulgiertes Öl wird aus Mineralöl und Emulgatoren formuliert. Die Emulgatoren ermöglichen es dem Mineralöl, mit Wasser zu emulgieren und eine stabile Schneidflüssigkeit zu bilden.

3) Chemisch-synthetische Flüssigkeit

Chemisch-synthetische Flüssigkeiten bestehen aus Wasser, verschiedenen Tensiden und chemischen Zusatzstoffen. Sie hat gute Kühl-, Schmier-, Reinigungs- und Rostschutzeigenschaften. Die synthetische Flüssigkeit enthält kein Öl, wodurch Energie gespart werden kann.

(2) Öllösliche Schneidflüssigkeit

Zu den öllöslichen Schneidflüssigkeiten gehören vor allem Schneidöl und Hochdruckschneidöl.

1) Schneidöl

Schneidöl ist eine Schneidflüssigkeit, die hauptsächlich aus Mineralöl mit bestimmten Additiven besteht. Zu den Mineralölen, die als Schneidöl verwendet werden, gehören vor allem Total Loss System Oil, leichtes Dieselöl und Kerosin. Schneidöl hat hauptsächlich eine Schmierfunktion.

2) Extremdruck-Schneideöl

Durch die Zugabe von Hochdruckadditiven wie Schwefel, Chlor und Phosphor zum Schneidöl können die Schmierwirkung und die Kühlfunktion erheblich verbessert werden, wobei geschwefeltes Öl am häufigsten verwendet wird.

(3) Festschmierstoffe

Der üblicherweise verwendete Festschmierstoff ist Molybdändisulfid, das einen Schmierfilm mit sehr niedrigem Reibungskoeffizienten, hoher Temperatur- und Druckbeständigkeit bildet. Er kann während des Schneidens auf die Werkzeugoberfläche aufgetragen oder der Schneidflüssigkeit zugesetzt werden.

3. Vernünftige Auswahl und Verwendung von Schneidflüssigkeiten

(1) Vernünftige Auswahl der Kühlschmierstoffe

Kühlschmierstoffe sollten auf der Grundlage der spezifischen Bedingungen wie Werkstückmaterial, Werkzeugmaterial, Bearbeitungsmethode und technische Anforderungen angemessen ausgewählt werden.

Werkzeuge aus Schnellarbeitsstahl haben eine schlechte Hitzebeständigkeit und erfordern den Einsatz von Kühlschmierstoffen. Bei der Schruppbearbeitung steht die Kühlung im Vordergrund, und es ist auch wünschenswert, die Schnittkraft und den Stromverbrauch zu verringern. Es kann eine Emulsion von 3% bis 5% verwendet werden. Bei der Schlichtbearbeitung besteht das Hauptziel darin, die Oberflächenqualität des Werkstücks zu verbessern, den Werkzeugverschleiß zu verringern und die Aufbauschneide zu minimieren. Es kann eine Emulsion von 15% bis 20% (nach Volumen) verwendet werden.

Hartmetallwerkzeuge haben eine hohe Hitzebeständigkeit und benötigen im Allgemeinen keine Kühlschmierstoffe. Sollen Kühlschmierstoffe verwendet werden, müssen sie kontinuierlich und ausreichend zugeführt werden. Andernfalls führen die inneren Spannungen, die durch plötzliches Abkühlen und Erwärmen entstehen, zu Rissen im Werkzeug.

Beim Schneiden von Gusseisen sind wegen der Bildung von Splittern im Allgemeinen keine Kühlschmierstoffe erforderlich. Beim Schneiden von Kupferlegierungen und Nichteisenmetallen werden im Allgemeinen keine schwefelhaltigen Kühlschmierstoffe verwendet, um eine Korrosion der Werkstückoberfläche zu vermeiden. Beim Schneiden von Aluminiumlegierungen sind im Allgemeinen keine Kühlschmierstoffe erforderlich, aber beim Reiben und Gewindeschneiden wird häufig ein Gemisch aus Kerosin und Maschinenöl im Volumenverhältnis 5:1 oder leichtes Dieselöl hinzugefügt. Wenn die Anforderungen nicht hoch sind, kann auch eine Emulsion verwendet werden.

(2) Methoden der Verwendung von Schneidflüssigkeiten

Die angemessene Verwendung von Kühlschmierstoffen ist sehr wichtig. Der Ort des Ausgießens, die Angemessenheit und die Methode des Ausgießens wirken sich direkt auf die Wirksamkeit der Schneidflüssigkeit aus.

Die Schneidverformungszone ist der Kernbereich der Wärmeerzeugung, und die Schneidflüssigkeit sollte so weit wie möglich in diesen Bereich gegossen werden. Die Arten und Auswahl von Kühlschmierstoffen sind in Tabelle 2 aufgeführt.

Tabelle 2 Arten und Auswahl von Kühlschmierstoffen

| Nein. | Name | Zusammensetzung | Wichtigste Verwendungszwecke | |

| 1 | Wässrige Lösung | Eine Lösung von Natriumnitrat, Natriumcarbonat usw., die in Wasser gelöst und 100 bis 200 Mal mit Wasser verdünnt wird | Schleifen | |

| 2 | Emulsion | (1) Sehr wenig Mineralöl, hauptsächlich emulgiertes Öl mit Tensiden, 40 bis 80 Mal mit Wasser verdünnt, mit guter Kühl- und Reinigungsleistung | Drehen, Bohren | |

| (2) Emulgiertes Öl besteht hauptsächlich aus Mineralöl mit einer kleinen Menge an Tensiden, verdünnt mit 10-20 mal Wasser, hat eine gute Kühl- und Schmierleistung. | Drehen, Gewindeschneiden | |||

| (3) Der Emulsion werden Zusatzstoffe zugesetzt | Hochgeschwindigkeitsdrehen, Bohren | |||

| 3 | Schneidöl | (1) Mineralöl (L-AN15 oder L-AN32 Öl für Total Loss Systeme) allein verwendet | Abwälzfräsen, Zahnradfräsen | |

| (2) Mineralöl gemischt mit Pflanzenöl oder tierischem Öl, um ein gemischtes Öl zu bilden, mit guter Schmierleistung | Präzisionsgewindedrehen | |||

| (3) Dem Mineralöl oder Mischöl werden Additive zugesetzt, um ein Hochdrucköl herzustellen. | Hochgeschwindigkeits-Wälzfräsen, Wälzstoßen, Gewindeschneiden, usw. | |||

| 4 | Andere | Flüssiges CO2 | Hauptsächlich zur Kühlung verwendet | |

| Molybdändisulfid + Stearinsäure + Paraffin in Form einer Kreide, die auf die Werkzeugoberfläche aufgetragen wird | Einfädeln | |||

III. Vernünftige Auswahl der geometrischen Parameter des Werkzeugs

Das Werkzeug ist das direkte Werkzeug für die spanende Bearbeitung. Die Rationalität seiner Struktur und seiner geometrischen Parameter spielt eine sehr wichtige Rolle für die Qualität und Effizienz der Zerspanung. Eine vernünftige Auswahl der geometrischen Parameter des Werkzeugs kann seine Schneidleistung voll ausspielen. Ein altes chinesisches Sprichwort besagt: "Um eine gute Arbeit zu leisten, muss man zuerst seine Werkzeuge schärfen", was diesem Grundsatz entspricht.

Die so genannten vernünftigen geometrischen Parameter des Werkzeugs beziehen sich auf die geometrischen Parameter, die eine hohe Produktivität und niedrige Bearbeitungskosten bei gleichzeitiger Gewährleistung der Bearbeitungsqualität gewährleisten können.

Der grundlegende Inhalt der geometrischen Parameter des Werkzeugs umfasst:

- Die Form der Schneidkante, wie z. B. gerade Kante, Zickzack-Kante, Bogenkante, Wellenkante usw., die sich direkt auf die Form der Schneidschicht auswirkt. Die Wahl einer angemessenen Schneidenform wirkt sich direkt auf die Lebensdauer des Werkzeugs, die Qualität der Werkstückoberfläche, die Vibrationsfestigkeit des Werkzeugs und die Form der Späne aus.

- Die Querschnittsform des Schneidkantenbereichs, wie z.B. scharfe Kante, negative Fase, schwingungsdämpfende Fase, abgerundete Kante, Kantenband, etc. Die sinnvolle Auswahl dieser Formen ist wichtig für die Verbesserung der Schnittproduktivität, der Oberflächenqualität und der Wirtschaftlichkeit.

- Die Form der Werkzeugfläche, wie Spanleitstufe, Spanbrecherplattform, zweischneidiges Schleifen der hinteren Werkzeugfläche usw., wirkt sich direkt auf die Schnittkraft, die Schnitttemperatur, den Werkzeugverschleiß und die Werkzeugstandzeit sowie die Spankontrolle aus.

- Werkzeugwinkel, einschließlich Spanwinkel, Freiflächenwinkel, Hauptschneidkantenwinkel, Schneidkantenneigungswinkel, sekundärer Freiflächenwinkel, sekundärer Schneidkantenwinkel, usw.

Die geometrischen Parameter des Werkzeugs sind ein organisches Ganzes, mit Verbindungen und Einschränkungen zwischen den Parametern. Der Einfluss der einzelnen Parameter auf die Zerspanungsleistung während des Zerspanungsprozesses hat sowohl positive als auch negative Aspekte.

Daher sollte man bei der Auswahl der geometrischen Parameter des Werkzeugs von den spezifischen Produktionsbedingungen ausgehen, sich auf die wichtigsten Widersprüche konzentrieren, d. h. auf die wichtigsten Parameter, die die Zerspanungsleistung beeinflussen, und die Wechselbeziehungen zwischen den Parametern umfassend berücksichtigen und analysieren, um die positiven Auswirkungen jedes Parameters voll auszuschöpfen und die negativen Auswirkungen zu begrenzen und zu überwinden.

1. Auswahl des Spanwinkels und der vorderen Werkzeugfläche

(1) Funktion des Spanungswinkels

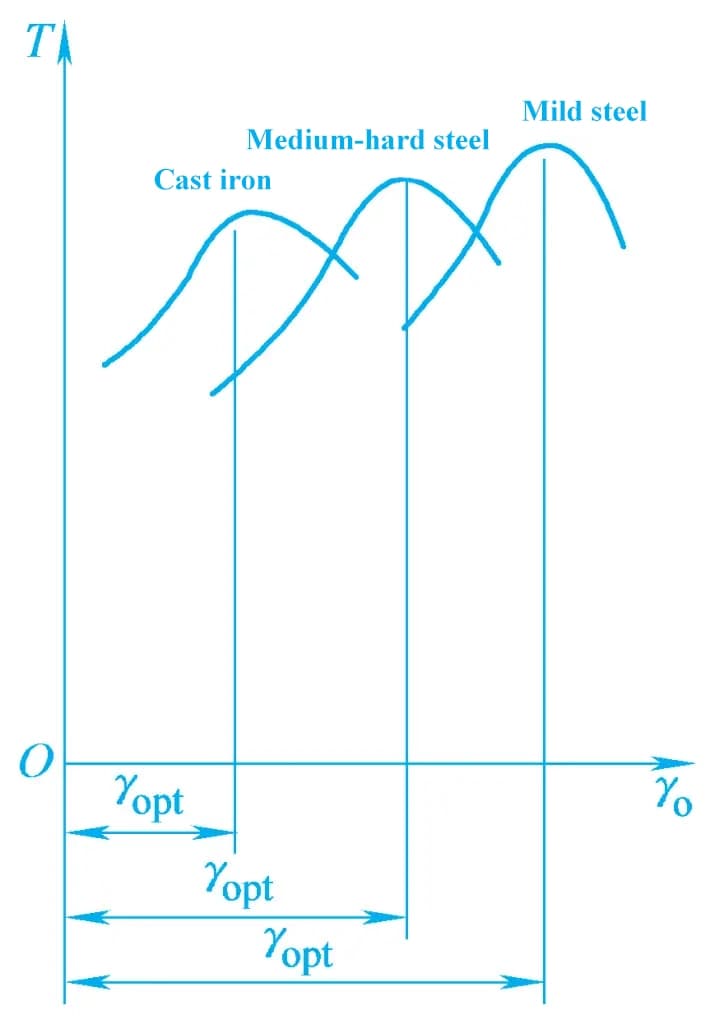

Eine Vergrößerung des Spanwinkels kann die Schnittverformung und die Reibung verringern, die Schnittkraft und die Schnitttemperatur senken, den Werkzeugverschleiß reduzieren, die Bearbeitungsqualität verbessern und eine Aufbauschneide verhindern. Ein zu großer Spanwinkel kann jedoch die Festigkeit der Schneidkante und die Wärmeableitungskapazität schwächen, so dass sie anfällig für Kantenausbrüche wird. Daher sollte der Spanwinkel nicht zu klein oder zu groß sein und einen angemessenen Wert haben, wie in Abbildung 1 und Abbildung 2 dargestellt.

(2) Grundsätze für die Wahl des Spanungswinkels

1) Wählen Sie den Spanwinkel auf der Grundlage der Eigenschaften des Werkstückmaterials

Wie in Abbildung 1 dargestellt, sollte der Spanwinkel umso größer gewählt werden, je höher die Plastizität des zu bearbeitenden Materials ist. Dies liegt daran, dass eine Vergrößerung des Spanwinkels die Schnittverformung reduzieren und die Schnitttemperatur senken kann.

Bei der Bearbeitung spröder Werkstoffe entstehen in der Regel zersplitterte Späne, die Schnittverformung ist minimal, die Kontaktfläche zwischen Span und Spanfläche ist klein, und je größer der Spanwinkel ist, desto geringer ist die Festigkeit der Schneidkante. Um Kantenausbrüche zu vermeiden, sollte ein kleinerer Spanwinkel gewählt werden. Wenn die Festigkeit und Härte des Werkstückmaterials höher ist, sollte ein kleinerer Spanwinkel gewählt werden, um eine ausreichende Festigkeit und Wärmeabfuhrfläche der Schneidkante zu gewährleisten und um Kantenausbrüche und übermäßigen Werkzeugverschleiß zu vermeiden.

2) Wählen Sie den Spanwinkel auf der Grundlage der Eigenschaften des Werkzeugmaterials

Wie in Abbildung 2 dargestellt, kann bei der Verwendung von Werkzeugmaterialien mit höherer Festigkeit und Zähigkeit (z. B. Schnellarbeitsstahl) ein größerer Spanwinkel verwendet werden; bei der Verwendung von Werkzeugmaterialien mit geringerer Festigkeit und Zähigkeit (z. B. Hartmetall) sollte ein kleinerer Spanwinkel verwendet werden.

3) Wählen Sie den Spanwinkel entsprechend der Art der Bearbeitung

Bei der Schruppbearbeitung sind die gewählte Schnitttiefe und Vorschubgeschwindigkeit relativ groß. Um die Schnittverformung zu verringern und die Werkzeugstandzeit zu erhöhen, sollte ein größerer Spanwinkel gewählt werden.

Aufgrund von Unregelmäßigkeiten und harten Oberflächen des Rohlings sollte jedoch ein kleinerer Spanwinkel gewählt werden, um die Festigkeit der Schneide zu erhöhen; bei der Fertigbearbeitung sind die gewählte Schnitttiefe und der Vorschub geringer und die Schnittkraft ist geringer. Um eine scharfe Schneide zu gewährleisten und die Bearbeitungsqualität sicherzustellen, kann ein größerer Spanwinkel gewählt werden. Tabelle 3 enthält Richtwerte für angemessene Spanwinkel von Hartmetall-Drehwerkzeugen.

Tabelle 3 Richtwerte für angemessene Spanwinkel von Hartmetall-Drehwerkzeugen

| Werkstoff des Werkstücks | Angemessener Spanwinkel | |

| Grobes Drehen | Drehen beenden | |

| Stahl mit niedrigem Kohlenstoffgehalt | 20°~25° | 25°~30° |

| Stahl mit mittlerem Kohlenstoffgehalt | 10°~15° | 15°~20° |

| Legierter Stahl | 10°~15° | 15°~20° |

| Abgeschreckter Stahl | -15°~-5° | |

| Rostfreier Stahl (austenitisch) | 15°~20° | 20°~25° |

| Graues Gusseisen | 10°~15° | 5°~10° |

| Kupfer und Kupferlegierungen | 10°~15° | 5°~10° |

| Aluminium und Aluminiumlegierungen | 30°~35° | 35°~40° |

| Titanlegierung Rm ≤1.177GPa | 5°~10° | |

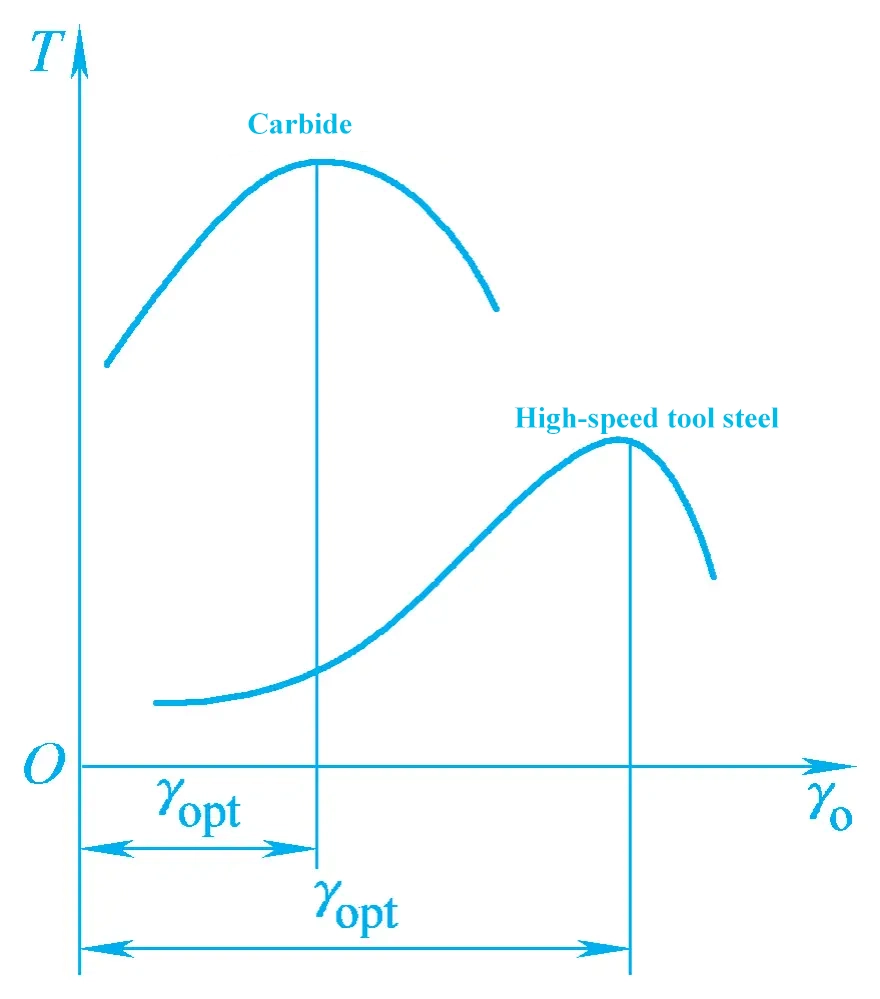

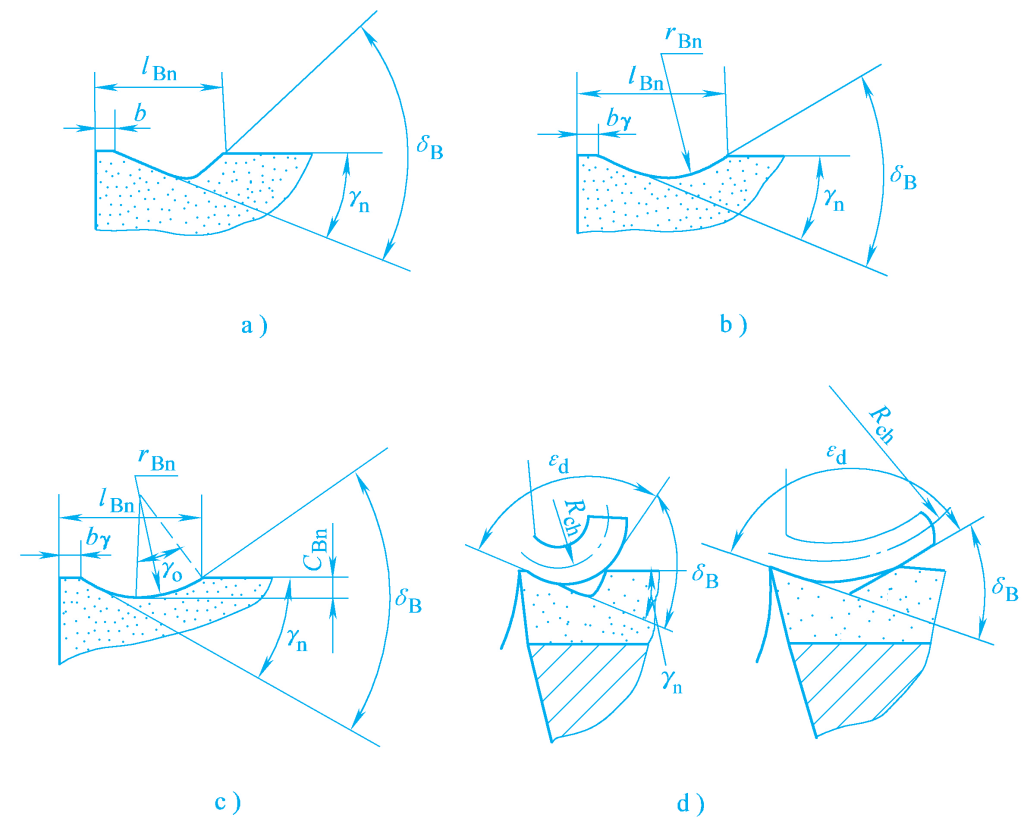

(3) Formen der Spanfläche

1) Hobel mit positivem Spanwinkel

Wie in Abbildung 3a dargestellt, sind die Merkmale der positiven Spanfläche: einfache Herstellung, relativ scharfe Schneidkante, aber geringe Festigkeit und schlechte Wärmeübertragungsfähigkeit. Sie wird im Allgemeinen für Schlichtwerkzeuge, Formwerkzeuge, Fräser und Werkzeuge für die Bearbeitung spröder Materialien verwendet.

a) Hobel mit positivem Spanwinkel

b) Hobel mit positivem Spanwinkel und Fase

c) Positiver Spanwinkel mit abgeschrägter Oberfläche

d) Einseitige Ausführung mit negativem Spanwinkel

e) Doppelseitiger Typ mit negativem Spanwinkel

2) Positiver Spanwinkel mit abgeschrägter Ebene

Wie in Abbildung 3b dargestellt, wird die Fase durch Schleifen einer sehr schmalen Kante an der Hauptschneide gebildet. Die Fase kann die Festigkeit der Schneidkante und die Wärmeableitung verbessern und so die Standzeit des Werkzeugs verlängern.

Die Breite der Fase ist sehr schmal. Beim Schneiden von Kunststoffen kann sie nach b gewählt werden.r1 =(0,5~1,0)f, Yo1 =-5°~-15°. Zu diesem Zeitpunkt fließen die Späne noch entlang der Spanfläche und nicht entlang der Fase. Die Fasenform wird im Allgemeinen für die Schruppbearbeitung von Guss- und Schmiedeteilen oder für die Bearbeitung unterbrochener Flächen verwendet.

3) Positiver Spanwinkel mit abgeschrägter gebogener Oberfläche

Wie in Abbildung 3c dargestellt, basiert diese Form auf einem positiven Spanwinkel mit abgeschrägter Fläche. Um die Späne zu kräuseln und den Spanwinkel zu vergrößern, wird eine bestimmte gekrümmte Fläche auf der Spanfläche geschliffen. Die Parameter der Spanleitstufe sind ungefähr: lBn =(6~8)f, rBn =(0.7~0.8)lBn . Sie wird üblicherweise für die Grob- und Feinbearbeitung von Kunststoffen verwendet.

4) Negativer Spanwinkel, einseitiger Typ

Wenn der Verschleiß hauptsächlich an der Freifläche auftritt, kann ein einseitiger Typ mit negativem Spanwinkel, wie in Abbildung 3d gezeigt, hergestellt werden. Zu diesem Zeitpunkt trägt die Wendeschneidplatte Druckspannungen und hat eine gute Schneidkantenfestigkeit. Daher wird sie häufig für die Zerspanung von Werkstoffen mit hoher Härte (Festigkeit) und gehärtetem Stahl verwendet, aber der negative Spanwinkel erhöht die Schnittkraft.

5) Doppelseitiger Typ mit negativem Spanwinkel

Wie in Abbildung 3e gezeigt, kann bei Verschleiß sowohl an der Span- als auch an der Freifläche eine doppelseitige Ausführung mit negativem Spanwinkel hergestellt werden, was die Anzahl der Nachschleifvorgänge der Wendeplatte erhöhen kann. Zu diesem Zeitpunkt sollte die abgeschrägte Fläche des negativen Spanwinkels eine ausreichende Breite aufweisen, um sicherzustellen, dass die Späne entlang der abgeschrägten Fläche fließen.

2. Auswahl von Flankenwinkel, sekundärem Flankenwinkel und Flankenfläche

(1) Funktion des Flankenwinkels

Eine Vergrößerung des Flankenwinkels kann die Reibung zwischen der Flankenfläche und der Übergangsfläche des Werkstücks verringern, den Werkzeugverschleiß reduzieren und auch den Radius des stumpfen Kreises der Schneide verringern, wodurch die Schneide scharf wird und leicht Späne abtrennen kann, und kann die Oberflächenrauhigkeit Wert. Ein zu großer Flankenwinkel verringert jedoch die Festigkeit und die Wärmeableitungsfähigkeit der Schneide.

(2) Grundsätze für die Wahl des Flankenwinkels

Der Freiflächenwinkel wird hauptsächlich auf der Grundlage der Schnittdicke ausgewählt. Bei der Schruppbearbeitung ist der Vorschub groß und die Schnittdicke groß, so dass der Freiflächenwinkel klein sein sollte. Bei der Schlichtbearbeitung ist die Vorschubgeschwindigkeit gering und die Schnittdicke klein, so dass der Flankenwinkel groß sein sollte. Wenn die Festigkeit und die Härte des Werkstücks hoch sind, sollte der Freiflächenwinkel klein sein, um die Festigkeit der Schneidkante zu verbessern.

Wenn die Steifigkeit des Prozesssystems gering ist und es zu Vibrationen kommen kann, sollte der Flankenwinkel entsprechend verringert werden. Bei Dimensionierungswerkzeugen (z. B. Räumnadeln für runde Bohrungen, Reibahlen usw.) sollte ein kleinerer Flankenwinkel gewählt werden, um die Anzahl der Nachschärfungen zu erhöhen und die Standzeit des Werkzeugs zu verlängern. Tabelle 4 zeigt die Richtwerte für angemessene Flankenwinkel von Hartmetall-Drehwerkzeugen.

Tabelle 4 Richtwerte für sinnvolle Flankenwinkel von Hartmetall-Drehwerkzeugen

| Werkstoff des Werkstücks | Angemessener Flankenwinkel | |

| Grobes Drehen | Drehen beenden | |

| Stahl mit niedrigem Kohlenstoffgehalt | 8°~10° | 10°~12° |

| Stahl mit mittlerem Kohlenstoffgehalt | 5°~7° | 6°~8° |

| Legierter Stahl | 5°~7° | 6°~8° |

| Abgeschreckter Stahl | 8°~10° | |

| Rostfreier Stahl (austenitisch) | 6°~8° | 8°~10° |

| Graues Gusseisen | 4°~6° | 6°~8° |

| Kupfer und Kupferlegierungen (spröde) | 6°~8° | 6°~8° |

| Aluminium und Aluminiumlegierungen | 8°~10° | 10°~12° |

| Titanlegierung Rm ≤1.177GPa | 10°~15° | |

(3) Auswahl des sekundären Freiwinkels

Die Größe des sekundären Freiwinkels ist normalerweise gleich dem Freiwinkel. Bei einigen Spezialwerkzeugen, wie z. B. Stechwerkzeugen, kann jedoch zur Gewährleistung der Werkzeugfestigkeit α₀'=1°~2° gewählt werden.

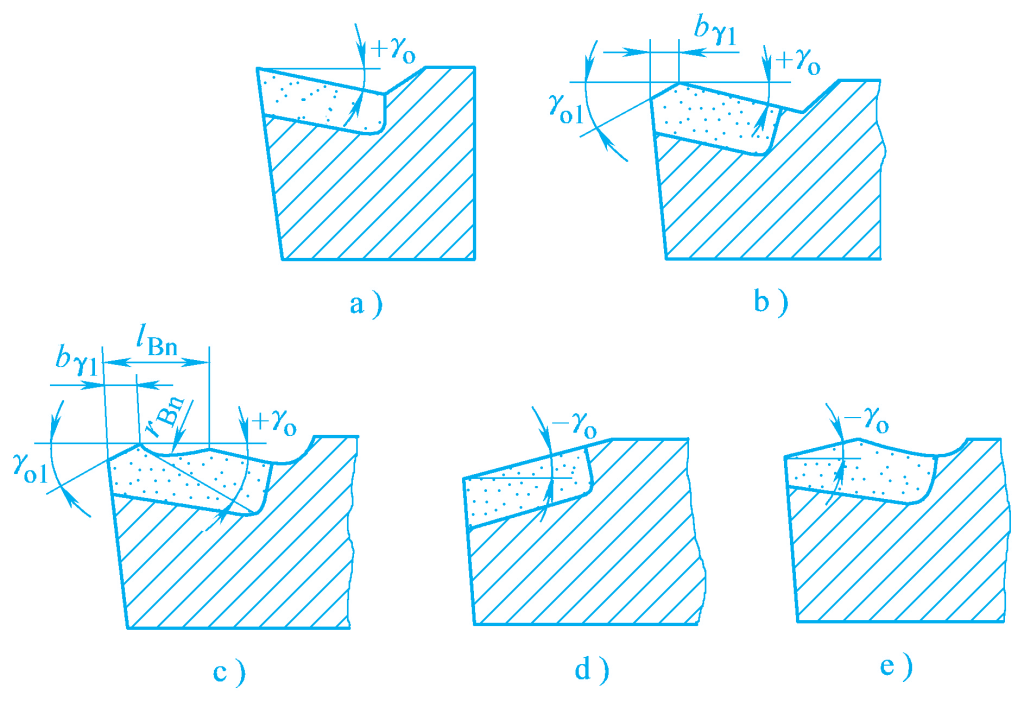

(4) Form der Lichtraumprofile

1) Doppelter Freiwinkel

Wie in Abbildung 4a dargestellt, wird zur Gewährleistung der Kantenfestigkeit und zur Verringerung des Arbeitsaufwands beim Schleifen der Freifläche häufig ein doppelter Freiwinkel an der Freifläche des Drehwerkzeugs geschliffen.

a) Kantenband, doppelter Freiwinkel

b) Schwingungsdämpfende Kante

2) Schwingungsdämpfende Kante

Wie in Abbildung 4b dargestellt, kann zur Vergrößerung der Kontaktfläche zwischen der Freifläche und der Übergangsfläche des Werkstücks, zur Erhöhung der Dämpfung und zur Beseitigung von Vibrationen eine Kante mit negativem Freiwinkel an der Freifläche geschliffen werden, die als schwingungsdämpfende Kante bezeichnet wird.

3) Randstreifen

Wie in Abbildung 4a dargestellt, wird bei einigen Maßwerkzeugen wie Räumnadeln und Reibahlen zur Erleichterung der Kontrolle des Außendurchmessers und zur Vermeidung schneller Änderungen der Maßgenauigkeit nach dem Nachschleifen häufig ein kleines Kantenband mit einem Freiwinkel von null Grad auf die Freifläche geschliffen. Das Kantenband am Werkzeug dient der Stabilisierung, Führung und Dämpfung des Werkzeugs. Der Randstreifen sollte nicht zu breit sein, da er sonst die Reibung erhöht.

3. Auswahl von primären und sekundären Neigungswinkeln

(1) Funktionen von primären und sekundären Neigungswinkeln

Der primäre Neigungswinkel Kr beeinflusst die Größe der Schnittkraftkomponenten. Erhöhung von Kr wird die Ff Kraft und verringern die Fp Kraft. Der primäre Neigungswinkel wirkt sich auf die Oberflächenrauhigkeit der bearbeiteten Oberfläche aus; mit zunehmendem primären Neigungswinkel nimmt die Oberflächenrauhigkeit zu. Der primäre Neigungswinkel wirkt sich auch auf die Standzeit des Werkzeugs aus; wenn der primäre Neigungswinkel zunimmt, sinkt die Standzeit des Werkzeugs.

Der Hauptneigungswinkel beeinflusst auch die Form der Werkstückoberfläche. Beim Drehen von abgesetzten Wellen muss Kr =90° gewählt wird. Beim Drehen von schlanken Wellen ist Kr =75°~90° gewählt wird. Um die Vielseitigkeit zu erhöhen, kann Kr =45° kann für das Drehen von Außendurchmessern, Stirnseiten und Fasen gewählt werden.

Verkleinerung des sekundären Neigungswinkels Kr ' erhöht die Kontaktlänge zwischen der Sekundärschneide und der bearbeiteten Oberfläche, verringert den Oberflächenrauhigkeitswert und verbessert die Werkzeugstandzeit. Ein zu kleiner sekundärer Neigungswinkel kann jedoch zu Vibrationen führen.

(2) Auswahl des primären und sekundären Neigungswinkels

Das Prinzip für die Auswahl des primären Neigungswinkels besteht darin, einen kleineren primären Neigungswinkel innerhalb der zulässigen Steifigkeit des Prozesssystems zu wählen, was für die Verbesserung der Werkzeugstandzeit von Vorteil ist. In der Produktion wird der primäre Neigungswinkel hauptsächlich auf der Grundlage der Steifigkeit des Prozesssystems ausgewählt, wie in Tabelle 5 dargestellt.

Tabelle 5 Richtwerte für den Hauptschneidewinkel

| Arbeitsbedingungen | Hauptschneidkante Winkel Kr | |||||

| Hohe Systemsteifigkeit, kleine Schnitttiefe, große Vorschubgeschwindigkeit, hohe Materialhärte der Werkstücke | 10°~30° | |||||

| Hohe Systemsteifigkeit (l/d<6), Bearbeitung von Scheibenteilen | 30°~45° | |||||

| Mittlere Systemsteifigkeit (l/d=6~12), große Schnitttiefe oder Schlag | 60°~75° | |||||

| Niedrige Systemsteifigkeit (l/d>12), Drehen von abgesetzten Wellen, Einstechen und Abstechen | 90°~95° | |||||

Winkel der Sekundärschneide Kr Hauptsächlich aufgrund der Art der Bearbeitung ausgewählt, im Allgemeinen Kr ' = 10°~15°, für das Schlichten ist der niedrigere Wert zu wählen. In besonderen Fällen, z. B. bei Abstechwerkzeugen, sollte zur Gewährleistung der Werkzeugfestigkeit Kr ' = 1°~2° kann gewählt werden.

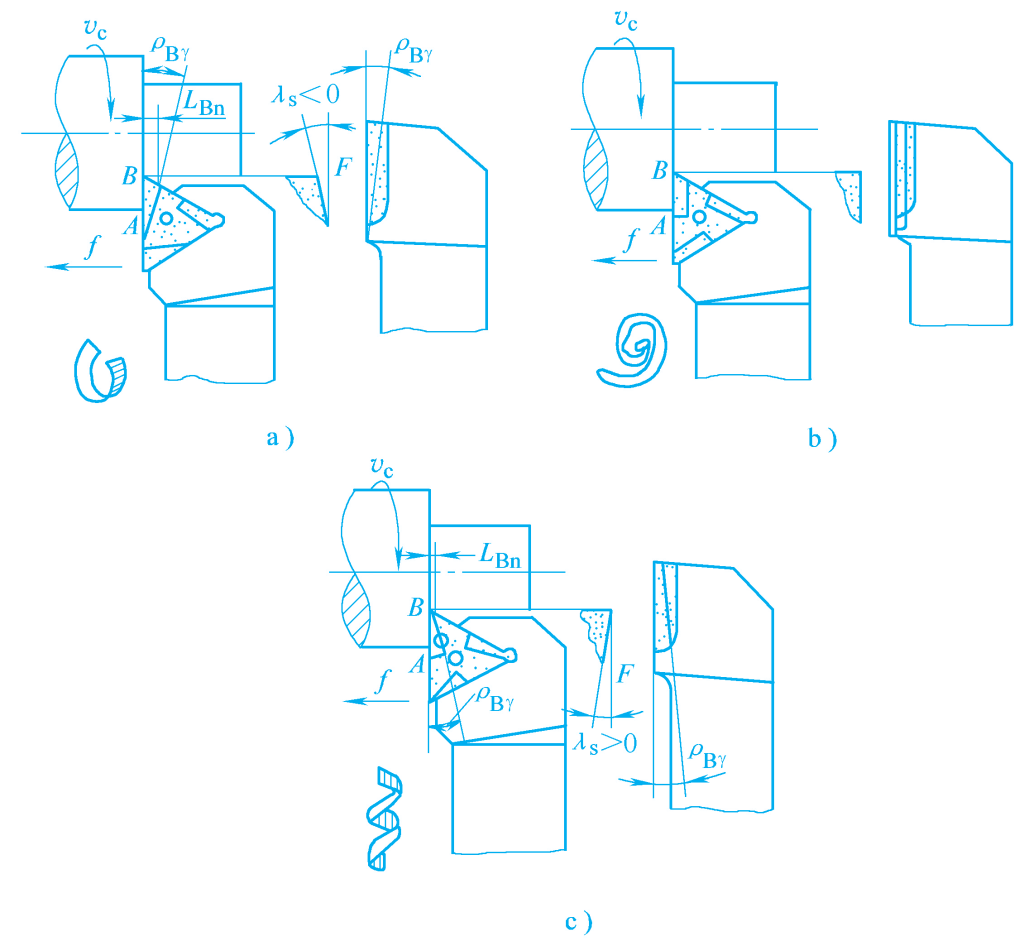

4. Auswahl des Spanungswinkels

(1) Funktionen des Spanungswinkels

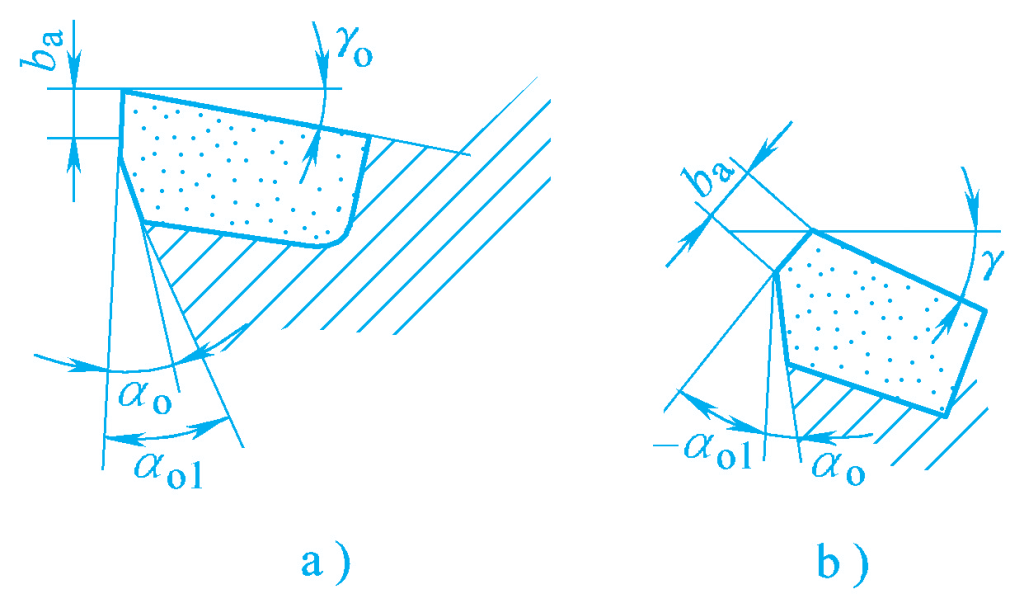

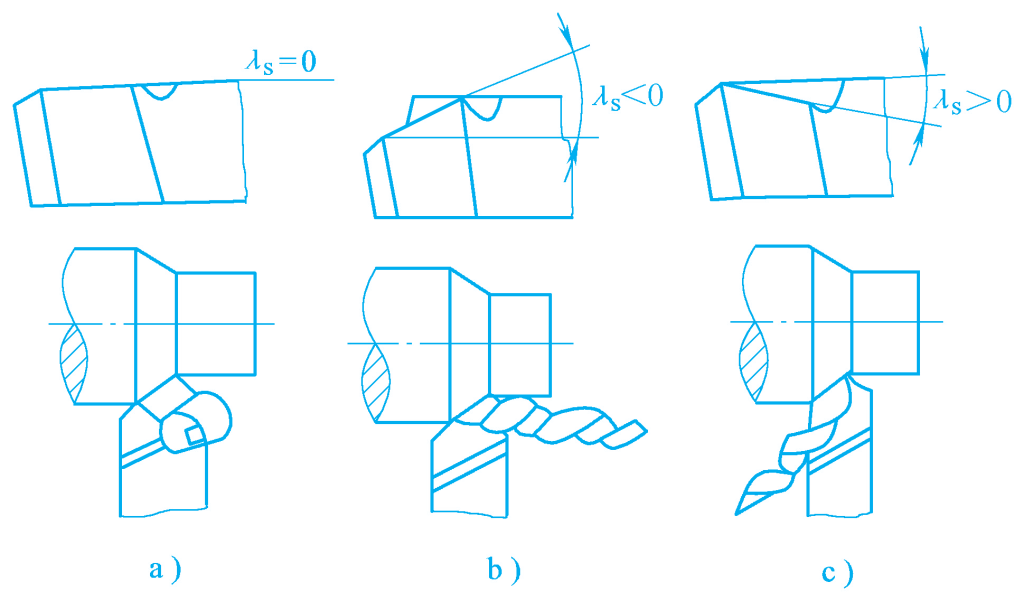

1) Kontrolle der Richtung des Spanflusses

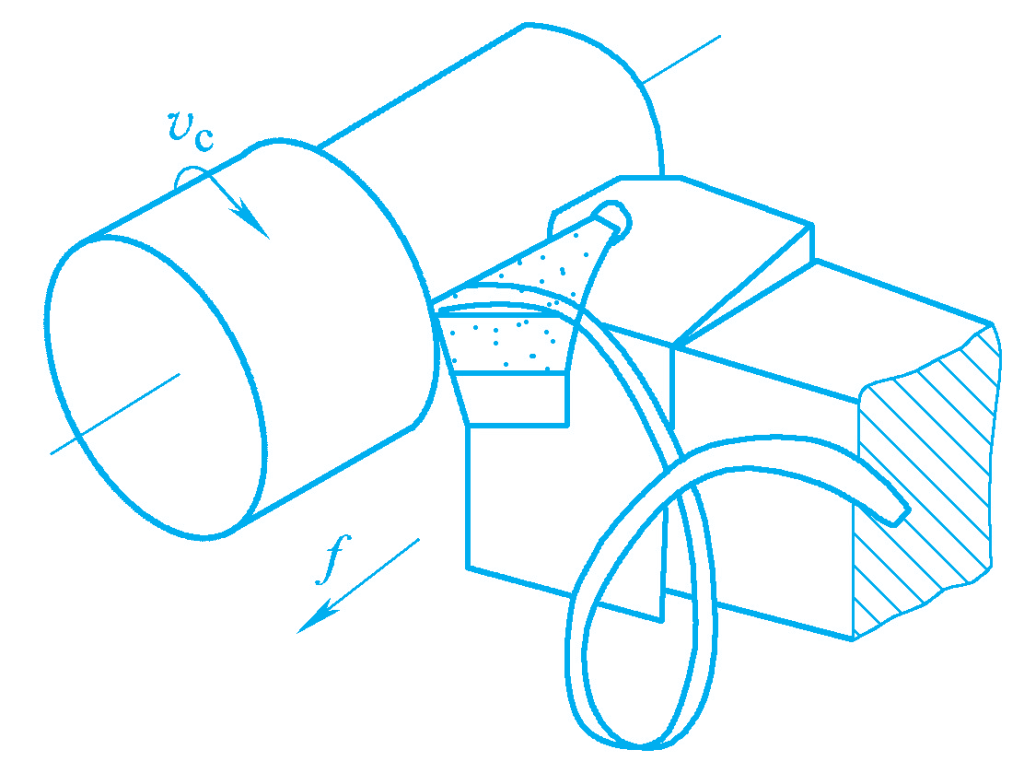

Wie in Abbildung 5 dargestellt, ist λs = 0°, fließen die Späne senkrecht zur Schneidkante ab; bei λs negativ ist, fließen die Späne in Richtung der bearbeiteten Oberfläche; wenn λs positiv ist, fließen die Späne in Richtung der unbearbeiteten Oberfläche.

a)λs=0

b)λs<0

c)λs>0

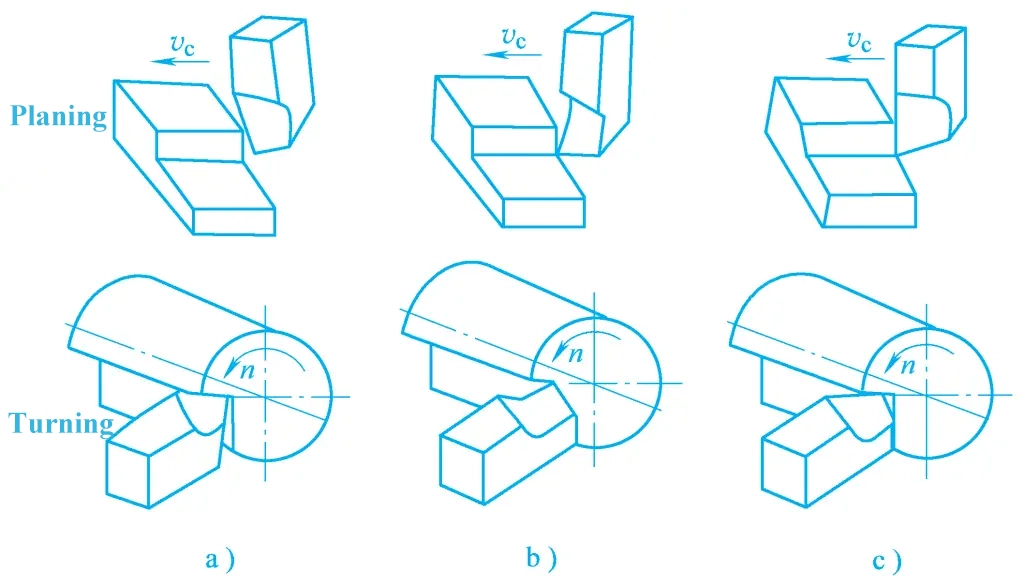

2) Kontrolle der anfänglichen Kontaktposition der Schneidkante mit dem Werkstück

Wie in Abbildung 6 dargestellt, ist bei der Bearbeitung von Werkstücken mit unterbrochenen Oberflächen bei einem negativen Spanwinkel der tiefste Punkt der Schneide die Werkzeugspitze, und der erste Kontakt mit dem Werkstück ist ein Punkt auf der Schneide oder der Spanfläche, nicht die Werkzeugspitze, so dass das Werkzeug einer gewissen Stoßbelastung standhalten kann und die Werkzeugspitze geschützt wird; bei einem positiven Spanwinkel ist der erste Kontakt mit dem Werkstück die Werkzeugspitze, was zu Ausbrüchen oder Werkzeugbruch führen kann.

a)λs<0

b)λs>0

c)λs=0

3) Kontrolle der Stabilität der Schneide beim Eintritt und Austritt aus dem Werkstück

Wie in Abbildung 6 zu sehen ist, berührt und verlässt die Schneide beim unterbrochenen Schneiden das Werkstück gleichzeitig, wenn der Spanwinkel Null ist, was zu erheblichen Vibrationen führt; ist der Spanwinkel nicht Null, tritt jeder Punkt der Schneide allmählich in das Werkstück ein und aus, was zu einem stabileren Schneidevorgang führt.

4) Kontrolle des Verhältnisses von Radialkraft zu Vorschubkraft

Bei einem positiven Spanwinkel nimmt die Radialkraft ab und die Vorschubkraft zu; bei einem negativen Spanwinkel nimmt die Radialkraft zu und die Vorschubkraft ab.

(2) Auswahl des Spanungswinkels

Bei der Auswahl des Spanwinkels sollte eine spezifische Analyse in Abhängigkeit von den spezifischen Arbeitsbedingungen des Werkzeugs durchgeführt werden. Im Allgemeinen kann er je nach Art der Bearbeitung gewählt werden. Beim Schlichten ist λs = 0°~5°; für das Schruppen, λs = 0°~-5°; für unterbrochenen Schnitt, λs = -30°~-45°; für Schlichthobelwerkzeuge mit großem Spanwinkel, λs = 75°~80°.

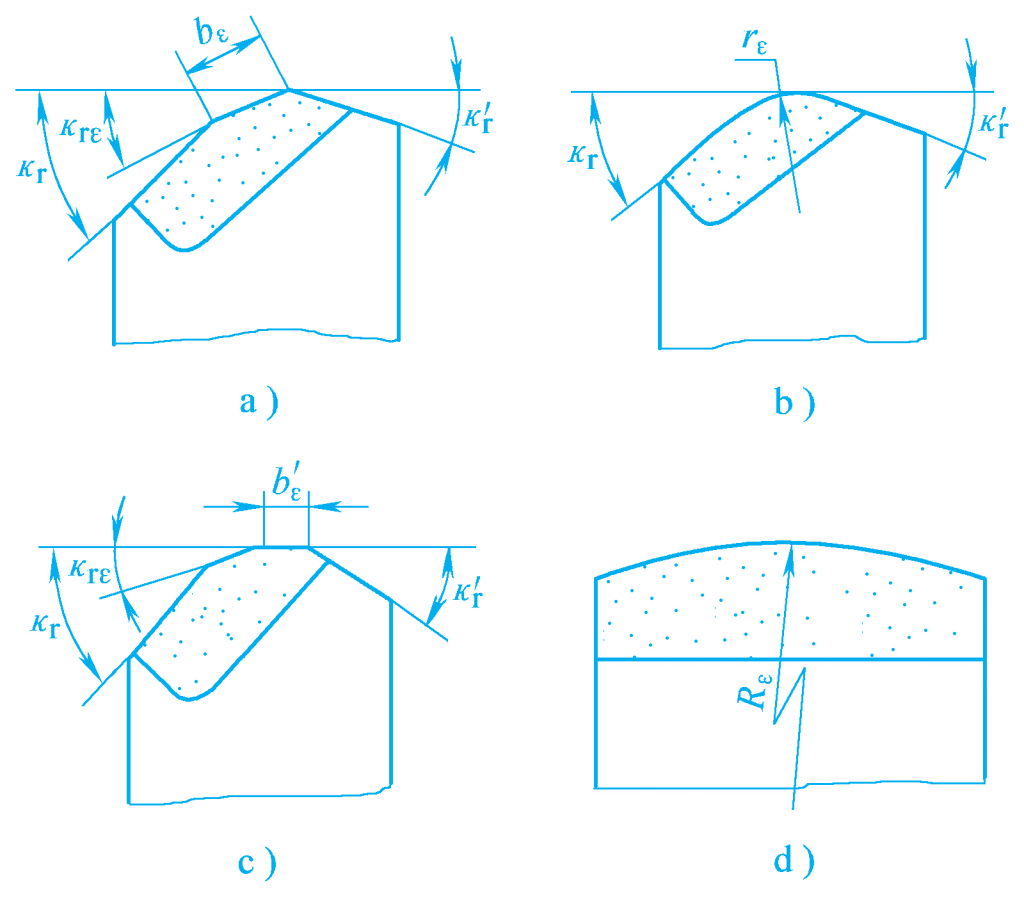

5. Auswahl der Form der Werkzeugspitze (Auswahl der Übergangskante)

Während des Zerspanungsprozesses herrschen an der Werkzeugspitze sehr raue Arbeitsbedingungen mit Problemen wie geringer Festigkeit, schlechter Wärmeableitung und leichter Abnutzung. Daher ist die Verbesserung der Festigkeit der Werkzeugspitze und die Vergrößerung der Wärmeübertragungsfläche an der Werkzeugspitze der Schlüssel zur Verlängerung der Gesamtlebensdauer des Werkzeugs.

(1) Gerade Übergangskante

Wie in Abbildung 7a dargestellt, ist der Übergangskantenwinkel Krε ≈ Kr /2, Länge b ε ≈ (1/4~1/5) αp Diese Art von Übergangskante wird meist bei Schrupp- oder Hochleistungsschneidwerkzeugen verwendet.

a) Gerade Kante

b) Bogenkante (Radius der Werkzeugspitze)

c) Parallele Kante (horizontale Abschlusskante)

d) Große Bogenkante

(2) Bogenübergangskante

Wie in Abbildung 7b zu sehen ist, kann die Übergangskante auch bogenförmig geschliffen werden, wobei der Parameter der Bogenradius r der Werkzeugspitze ist. ε .

Wenn der Bogenradius der Werkzeugspitze zunimmt, verringert sich der durchschnittliche Hauptschneidkantenwinkel an der Werkzeugspitze, was den Oberflächenrauhigkeitswert verringern und die Standzeit des Werkzeugs verbessern kann, aber es erhöht die Gegenkraft und verursacht leicht Vibrationen, so dass der Bogenradius der Werkzeugspitze nicht zu groß sein sollte. Typischerweise ist der Radius des Hochgeschwindigkeitsstahls beim Drehen rε = 0,5~5mm, und der Hartmetall-Drehmeißel rε = 0,5~2mm.

(3) Horizontale Abschlusskante

Wie in Abbildung 7c dargestellt, ist die Endkante eine kleine parallele Kante mit Kr '= 0° in der Nähe der Werkzeugspitze auf der Nebenschneide geschliffen. Seine Länge b ≈ (1,2~1,5)f, d.h. bε ' sollte etwas größer sein als die Vorschubgeschwindigkeit f. Wenn jedoch bε ' zu groß ist, kann es leicht zu Vibrationen kommen.

(4) Große Bogenkante

Wie in Abbildung 7d dargestellt, ist die große Bogenkante eine Übergangskante, die zu einer sehr großen Bogenform geschliffen wird, und ihre Funktion entspricht der der horizontalen Endkante.

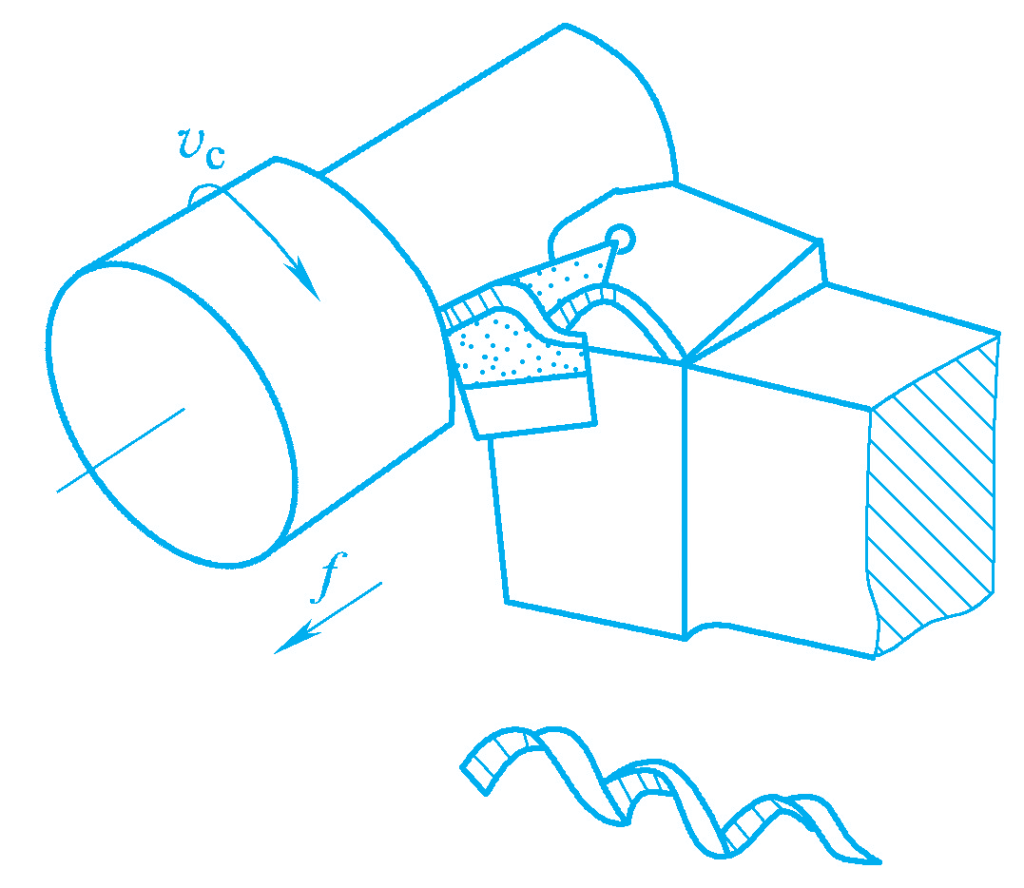

6. Spänenutform und Spankontrolle

Bei der spanabhebenden Bearbeitung von Metallen ist die Untersuchung der Kontrolle der Spanform und der Spanflussrichtung von großer Bedeutung für die Aufrechterhaltung eines normalen Produktionsablaufs und die Sicherheit des Bedieners, insbesondere bei automatischen Werkzeugmaschinen und automatischen Fertigungsstraßen. Den Problemen des Spanbruchs und der Spankräuselung sollte mehr Aufmerksamkeit gewidmet werden, da dies andernfalls den normalen Produktionsablauf beeinträchtigen würde.

(1) Spankurve und Fließrichtung

1) Curling der Späne

Das Einrollen des Spans wird durch eine innere Verformung des Spans oder durch das Auftreffen auf Spanbrechernuten, Vorsprünge, zusätzliche Blöcke, die auf der Spanfläche des Werkzeugs geschliffen werden, oder andere Hindernisse verursacht.

2) Späneflussrichtung

Die Richtung des Spanflusses wird hauptsächlich durch den Schneidenneigungswinkel beeinflusst. Einzelheiten dazu finden Sie im vorherigen Abschnitt über die Wahl des Schneidenneigungswinkels.

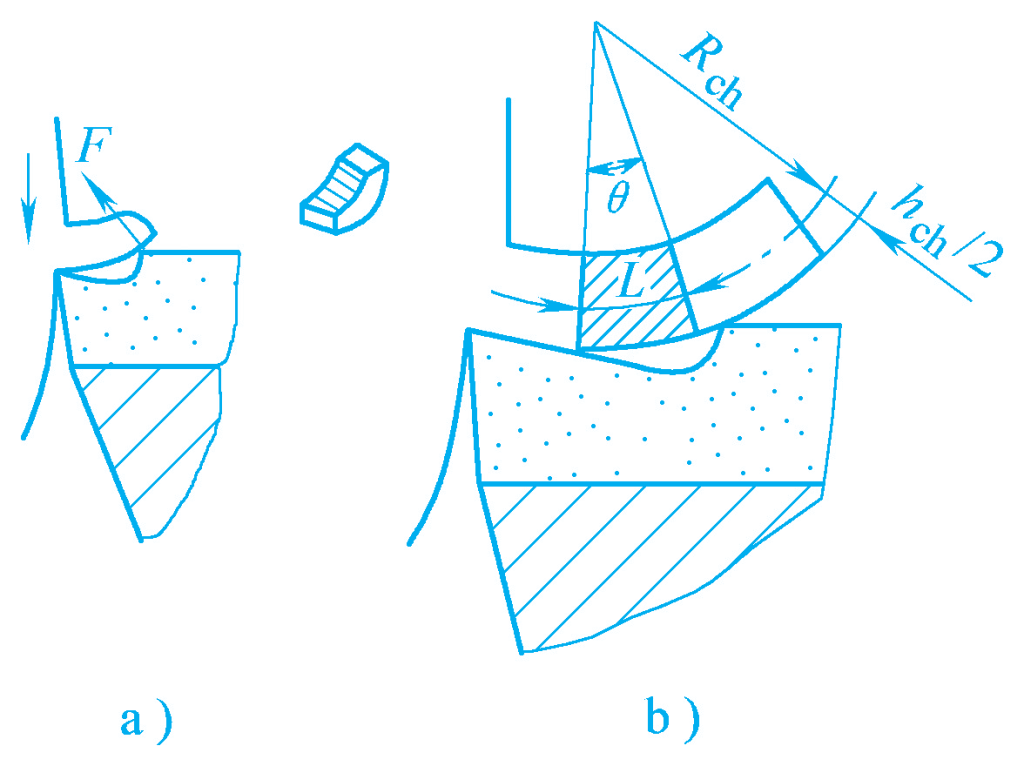

(2) Ursachen für Spanbruch und Spanform

1) Die Späne stoßen während des Fließvorgangs auf Hindernisse und werden durch ein Biegemoment gebrochen.

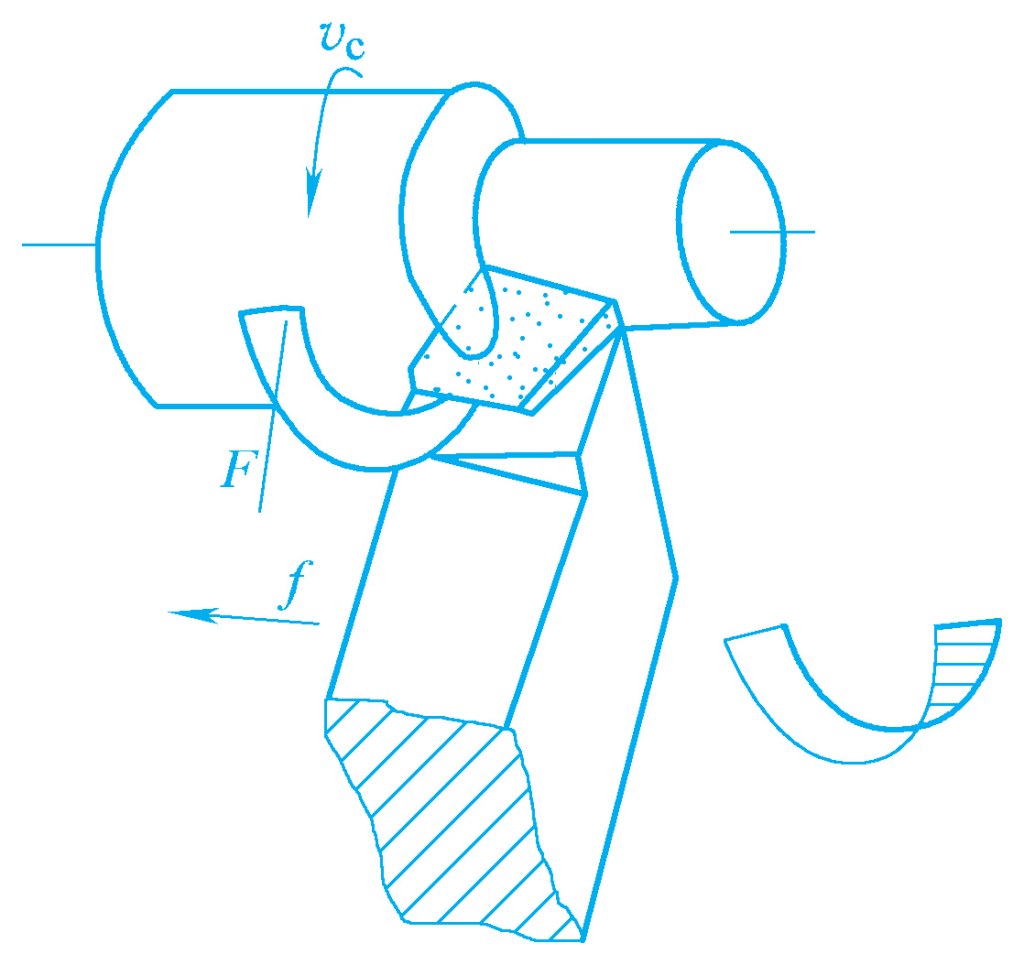

Wie in Abbildung 8a zu sehen ist, wirkt auf den Span beim Auftreffen auf die Spanrollstufe die Kraft F, wodurch ein Biegemoment entsteht, eine große Biegespannung erzeugt wird und der Span in der Spanrollrille bricht. Wie in Abbildung 8b zu sehen ist, ändert der Span seine Richtung und bewegt sich nach der Biegeverformung weiter, wenn die Biegespannung nicht die Endspannung erreicht, um den Span zu brechen.

a) Durch Kraft F gebrochener Chip

b) Biegespannung

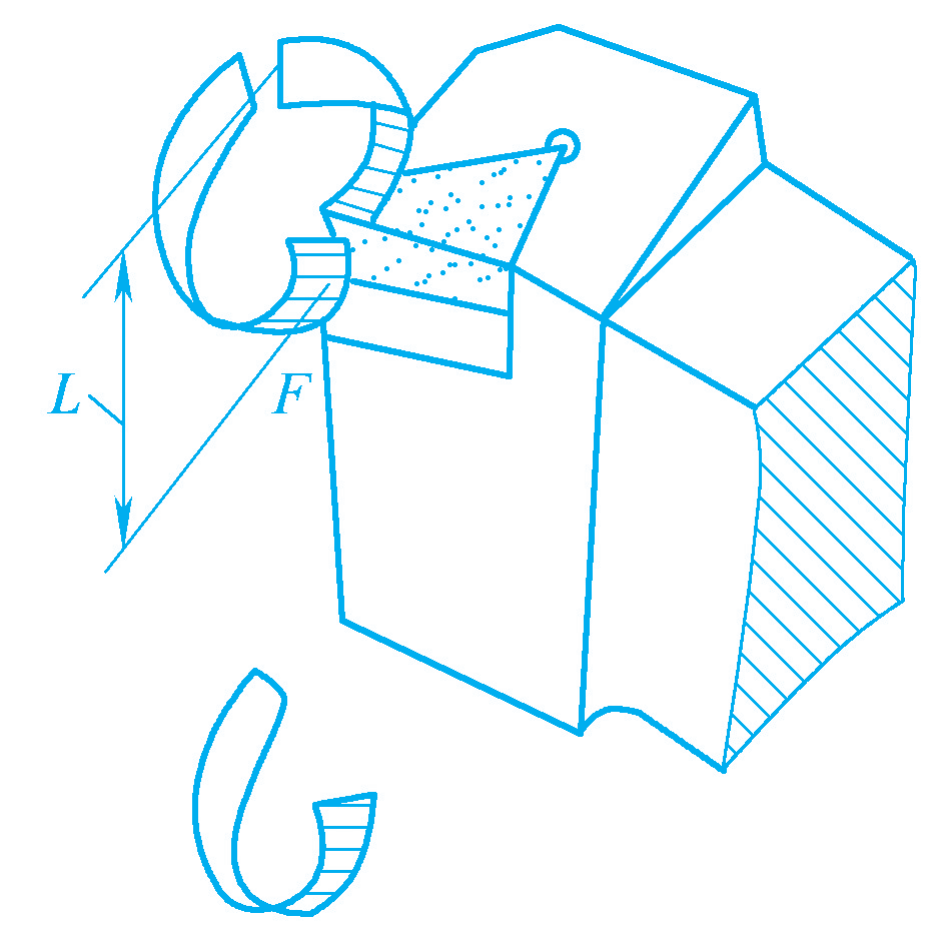

Abbildung 9 zeigt den Span, der während der Rollbewegung auf die zu bearbeitende Oberfläche des Werkstücks trifft, der Reaktionskraft unterliegt, die eine Biegespannung erzeugt, und in einen "C"-förmigen Span bricht; Abbildung 10 zeigt den Span, der einen kreisförmig gerollten Span bildet, nachdem er auf die Übergangsfläche des Werkstücks trifft; Abbildung 11 zeigt den Span, der in einen "C"-förmigen oder "6"-förmigen Span bricht, nachdem er auf die Flankenfläche des Werkzeugs trifft.

2) Die Späne werden während des Fließvorgangs durch ihr Eigengewicht gebrochen.

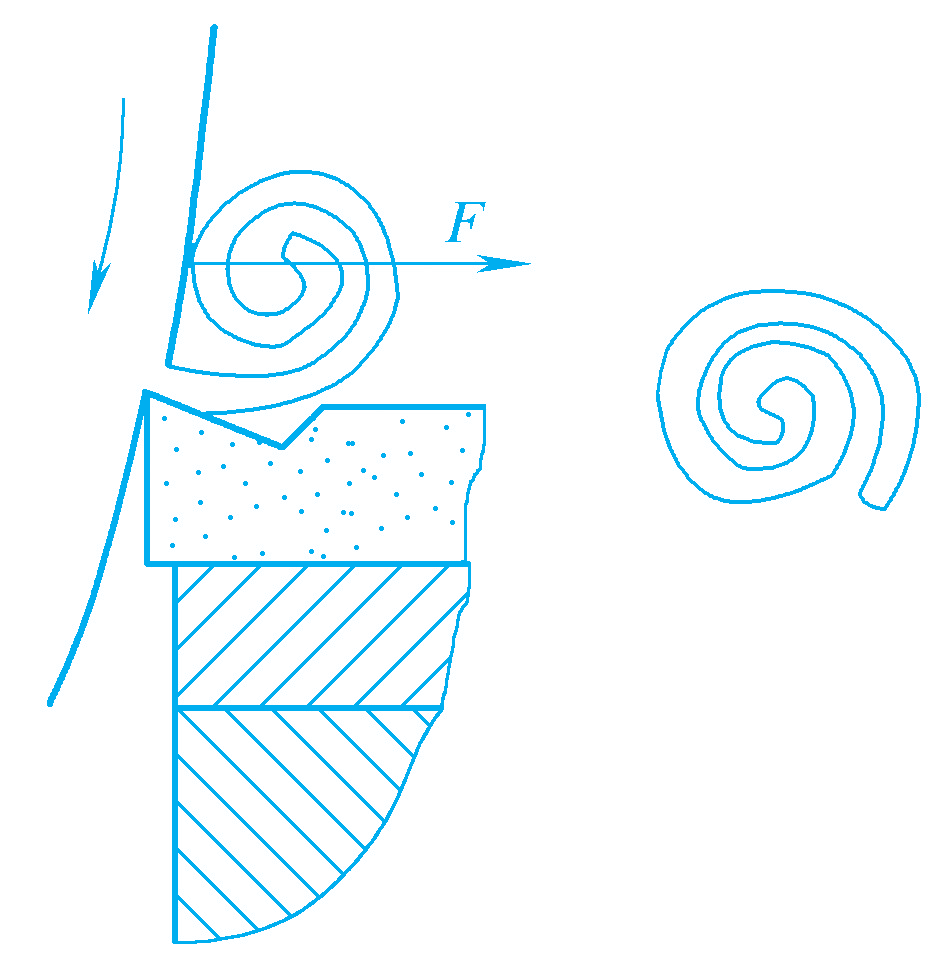

Wenn der Span aus der Spanfläche herausfließt, ohne auf das Werkzeug oder das Werkstück zu treffen, kann er einen langen Streifenspan bilden, oder er bricht nach der Bildung eines spiralförmigen Spans in der Spankurve durch sein Eigengewicht, wie in den Abbildungen 12 und 13 dargestellt.

Unter den oben genannten Spänetypen werden "C"-förmige Späne, "6"-förmige Späne und kurze spiralförmige Späne im Allgemeinen als ideal angesehen. Die "C"-förmigen Späne, die nach dem Auftreffen auf die Freifläche des Werkzeugs brechen, sind stabil und zuverlässig, fallen gezielt ab und kollidieren nicht mit dem sich mit hoher Geschwindigkeit drehenden Werkstück, wodurch ein Verspritzen der Späne vermieden wird. Die Zerspanungskraft unterliegt jedoch leichten Schwankungen, was nicht dazu beiträgt, die Oberflächenrauheit des Werkstücks zu verringern.

Die kurzen schraubenförmigen Späne, die unter ihrem eigenen Gewicht abbrechen, zeichnen sich durch relativ stabile Schnittkräfte aus, die zur Verringerung der Oberflächenrauheit des Werkstücks beitragen. Sie sollten jedoch nicht zu lang sein (etwa 60-40 mm), da dies den Betrieb und die Spanabfuhr behindern würde.

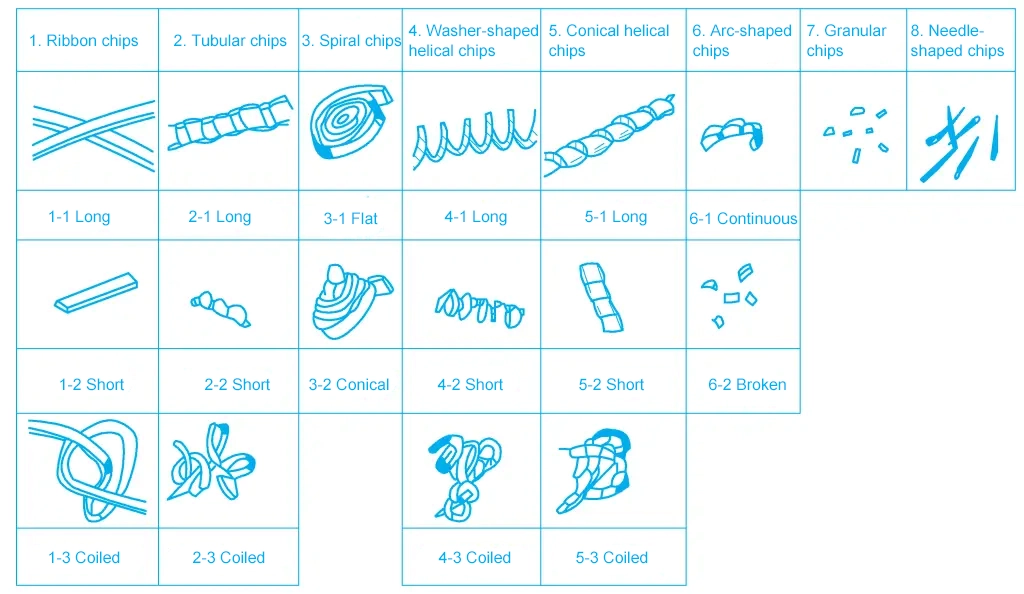

Bei automatischen Werkzeugmaschinen und automatischen Fertigungsstraßen ist es besonders wichtig, die Länge der schraubenförmigen Späne zu kontrollieren. Andernfalls beeinträchtigen die Späne, die sich um das Werkstück oder das Werkzeug wickeln, die normale Produktion. Bei der Schwerzerspanung können "C"-förmige Späne aufgrund der großen Schnitttiefe und Vorschubgeschwindigkeit leicht zu Verletzungen führen, weshalb es vorzuziehen ist, federartige Späne zu erzeugen. Abbildung 14 zeigt verschiedene Spanformen, die bei der Zerspanung entstehen.

(3) Faktoren, die den Spanbruch beeinflussen

1) Spanleitstufe (Spanbrechernut)

Die üblichen Querschnittsformen von Spannuten sind gestrichelte Linie, geradliniger Bogen und Vollbogen, wie in den Abbildungen 15a, 15b und 15c dargestellt. Je kleiner die Breite ln der Spanleitstufe ist, desto kleiner ist der Krümmungsradius des Spans, desto größer ist die Biegespannung und desto leichter kann der Span in der Spanleitstufe oder nach dem Auftreffen auf das Werkstück brechen.

a) Form der unterbrochenen Linie

b) Geradlinige Bogenform

c) Volle Bogenform

d) Einfluss des Spanwinkels δ B auf R ch

Sie sollte jedoch nicht zu klein sein, da sonst der Platz in der Spanleitstufe für die Späne verringert wird, was die Schnittkräfte erhöht und zu unerwünschten Erscheinungen wie Spanblockade, Kantenausbrüche und Spänespritzer führt. Daher sollte die Breite der Spanleitstufe in Abhängigkeit von den spezifischen Bearbeitungsbedingungen, wie z. B. dem Werkstückmaterial und den Schnittparametern, festgelegt werden. Im Allgemeinen sollte die Spanleitstufe umso breiter sein, je größer die Vorschubgeschwindigkeit, die Schnitttiefe und der Hauptschneidkantenwinkel sind und je geringer die Plastizität und Zähigkeit des Werkstückmaterials ist und vice versa.

Neben der Rillenbreite wird auch der Spanwinkel δ B ist ebenfalls ein wichtiger Faktor, der den Spanbruch beeinflusst. Je größer der Spanwinkel ist, desto leichter brechen die Späne, aber der Krümmungsradius R ch abnimmt, wodurch sich die Verformung und die Biegespannung erhöhen, wie in Abbildung 15d dargestellt.

Ist der Spanwinkel zu groß, kann es zu einer Verstopfung des Spans kommen, wodurch die Schnittkräfte und die Schnitttemperatur steigen. Außerdem ist die Größe des Spanleitstufenradius r Bn wirkt sich auch auf die Spanbrecherwirkung aus.

Der Spanleitstufenneigungswinkel ρ Bλ ist der Winkel zwischen der Seite der Spanleitstufe und der Hauptschneidkante. Er beeinflusst die Spanflussrichtung und die Spanform. Übliche Spanleitstufenneigungswinkel sind Außenneigung, Parallelneigung und Innenneigung, wie in Abbildung 16 dargestellt.

a) Äußere Neigung

b) Parallel

c) Innere Neigung

Das Hauptmerkmal der Außenneigung ist, dass die Spanleitstufe in Breitenrichtung vorne breiter und hinten schmaler und in Tiefenrichtung vorne tiefer und hinten flacher ist. An Punkt A der Nut ist die Schnittgeschwindigkeit hoch und die Nut ist schmal, so dass sich der Span zunächst mit einem kleinen Radius einrollt. Am Punkt B der Nut rollt sich der Span langsamer auf. Aufgrund des negativen Spanwinkels am Boden der Nut fließt der Span in Richtung der bearbeiteten Oberfläche und bildet nach der Kollision "C"- oder "6"-förmige Späne.

Die Außenneigung hat einen großen Spanbrechbereich und einen stabilen, zuverlässigen Spanbruch. Die Spanleitstufe mit Innenneigung ist an Punkt B schmaler und an Punkt A breiter. Der Span an Punkt B rollt sich zuerst mit einem kleinen Radius auf. Der positive Spanwinkel am Boden der Nut bewirkt, dass der Span vom Werkstück wegfließt und eng gewundene, schraubenförmige Späne bildet, die nach Erreichen einer bestimmten Länge unter ihrem eigenen Gewicht abbrechen.

Sie eignet sich vor allem für Fein- und Feinstdrehen mit kleinen Schnittparametern, aber der Spanbrecherbereich ist nicht groß. Die parallele Spanleitstufe hat einen ähnlichen Spanbrecherbereich und eine ähnliche Wirkung wie die Außenschräge und ist geeignet, wenn die Schnitttiefe stark variiert.

2) Werkzeuggeometrie

Von den Winkeln der Werkzeuggeometrie haben der Hauptschneidkantenwinkel und der Spanwinkel einen wesentlichen Einfluss auf den Spanbruch und die Spanflussrichtung. Je größer der Hauptschneidkantenwinkel ist, desto größer ist die Schnittdicke und damit die Biegekraft beim Aufrollen des Spans, was den Spanbruch erleichtert. Um einen besseren Spanbruch in der Produktion zu erreichen, kann daher ein größerer Hauptschneidkantenwinkel gewählt werden, wie z.B. K r = 75°~90°.

Wie bereits erwähnt, ist der Spanwinkel λ s ist ein wichtiger Parameter zur Steuerung der Spanflussrichtung. Bei einem negativen Spanwinkel fließt der Span in Richtung der bearbeiteten Oberfläche oder der Übergangsfläche und bricht nach dem Aufprall auf das Werkstück in "C"- oder "6"-förmige Späne. Bei einem positiven Spanwinkel fließt der Span in Richtung der unbearbeiteten Oberfläche oder vom Werkstück weg und bildet C-förmige Späne oder möglicherweise spiralförmige Späne, die abbrechen.

3) Schnittparameter

Eine Erhöhung des Vorschubs vergrößert proportional die Schnittdicke, verringert den Radius der Spankrümmung, erhöht die Biegespannung und macht den Span leichter zu brechen. Daher ist die Erhöhung des Vorschubs eine relativ wirksame Maßnahme für den Spanbruch.

4) Werkstoff des Werkstücks

Je höher die Plastizität, Zähigkeit und Festigkeit des Werkstückmaterials ist, desto schwieriger ist es, die Späne zu brechen.

Die Spankontrolle ist ein umfassendes Thema, bei dem es um die Kontrolle der Fließrichtung des Spans, der Rollneigung, des Bruchs und der Spanform geht. In der Produktion sollten die primären und sekundären Beziehungen umfassend unterschieden werden, und die Auswirkungen verschiedener Faktoren auf die Spankontrolle sollten berücksichtigt werden.

Generell gilt, dass die Größenparameter der Spanbrechernut auf der Grundlage des Werkstückmaterials und der gewählten Werkzeugwinkel und Schnittparameter bestimmt werden. Nur wenn keine Einschränkungen durch andere Bedingungen bestehen, werden Parameter wie Hauptumlenkwinkel, Spanwinkel und Vorschubgeschwindigkeit angepasst, um durch Probeschneiden einen idealen Spankontrolleffekt zu erzielen.

IV. Vernünftige Auswahl der Schnittparameter

Die sogenannten "vernünftigen" Schnittparameter beziehen sich auf die optimale Kombination der drei Schneidelemente die die Effizienz des Werkzeugs und der Werkzeugmaschine voll ausschöpfen können und so eine hohe Produktivität und niedrige Bearbeitungskosten bei gleichbleibender Bearbeitungsqualität gewährleisten.

Obwohl die drei Schneidelemente v, f und a einen direkten Einfluss auf die Bearbeitungsqualität, die Standzeit und die Produktivität haben, ist der Grad des Einflusses unterschiedlich. Sie sind miteinander verbunden und schränken sich gegenseitig ein, so dass es unmöglich ist, alle drei Elemente mit ihren maximalen Werten auszuwählen. Daher ist es notwendig, Prioritäten zu setzen, welches Element unter verschiedenen Gesichtspunkten maximiert werden sollte.

1. Grundprinzipien für die Auswahl der Schnittparameter

- Wählen Sie die Schnitttiefe ap auf der Grundlage des Bearbeitungsaufmaßes und der Schrupp-/Schlichtanforderungen.

- Bestimmen Sie die Vorschubgeschwindigkeit f auf der Grundlage der zulässigen Schnittkraft des Bearbeitungssystems, einschließlich des Vorschubsystems der Werkzeugmaschine, der Steifigkeit des Werkstücks und der Anforderungen an die Oberflächenrauheit beim Schlichten.

- Bestimmen Sie die Schnittgeschwindigkeit ve anhand der Werkzeugstandzeit.

- Die gewählten Schnittparameter sollten im Rahmen der zulässigen Leistung der Werkzeugmaschine liegen.

2. Methoden zur Auswahl sinnvoller Schnittparameter

(1) Bestimmen Sie die Schnitttiefe

Im Allgemeinen wird die Schnitttiefe a in Abhängigkeit von der Art der Bearbeitung und dem Bearbeitungsaufmaß festgelegt.

Zerspanungsprozesse werden im Allgemeinen unterteilt in Schruppen (Oberflächenrauhigkeit Ra50~12,5μm), Halbschlichten (Ra6,3~3,2μm) und Schlichten (Ra1,6~0,8μm).

Wenn die Steifigkeit der Werkzeugmaschine es zulässt, sollte beim Schruppen das Schruppaufmaß in einem Durchgang so weit wie möglich entfernt werden, um die Anzahl der Durchgänge zu verringern, während das Aufmaß für das Halbschlichten und Schlichten beibehalten wird. Bei der Verwendung von Hartmetallwerkzeugen auf Werkzeugmaschinen mittlerer Leistung zum Außendrehen beträgt die Schruppschnitttiefe a 2~6mm, die Halbschlichtschnitttiefe a 0,3~2mm und die Schlichtschnitttiefe a 0,1~0,3mm.

In den folgenden Fällen sollte das Schruppen aus den folgenden Gründen in mehreren Durchgängen erfolgen:

- Geringe Steifigkeit des Bearbeitungssystems, z. B. bei der Bearbeitung von schlanken Wellen und dünnwandigen Teilen oder wenn die Bearbeitungszugabe extrem ungleichmäßig ist, was zu starken Vibrationen führt.

- Wenn das Bearbeitungsaufmaß zu groß ist, führt das Abtragen in einem Durchgang zu einer zu hohen Schnittkraft, was zu einer unzureichenden Leistung der Werkzeugmaschine oder einer unzureichenden Werkzeugstärke führt.

- Bei intermittierendem Schneiden wird das Werkzeug erheblichen Stößen ausgesetzt, was zu Werkzeugbruch führt.

Auch in den oben genannten Fällen sollte die Schnitttiefe ap für die ersten oder ersten Durchgänge größer sein. Wenn zwei Durchgänge erforderlich sind, dauert der erste Durchgang im Allgemeinen 2/3 bis 3/4 des Bearbeitungsaufmaßes.

(2) Bestimmen Sie die Vorschubgeschwindigkeit

1) Beim Schruppen, wo die Anforderungen an die Oberflächenqualität nicht hoch sind, wird die Auswahl der Vorschubgeschwindigkeit f hauptsächlich durch die Schnittkraft begrenzt. Wenn die Steifigkeit des Werkzeughalters, des Werkstücks und die Festigkeit der Wendeschneidplatte und des Vorschubmechanismus der Werkzeugmaschine dies zulassen, sollte ein großer Vorschub gewählt werden.

2) Beim Vorschlichten und Schlichten ist die Auswahl der Vorschubgeschwindigkeit hauptsächlich durch die Anforderungen an die Oberflächenrauheit begrenzt, da die Schnitttiefe relativ gering und die erzeugte Schnittkraft nicht groß ist.

Wenn das Werkzeug eine vernünftige Übergangs- und Schlichtkante hat und eine höhere Schnittgeschwindigkeit verwendet wird, kann die Vorschubgeschwindigkeit f angemessen erhöht werden, um die Produktivität zu verbessern. Allerdings sollte f nicht zu klein gewählt werden, da dies nicht nur zu einer geringen Produktivität führen würde, sondern auch die Bearbeitungsqualität durch eine unzureichende Spandicke beeinträchtigt. In der Produktion wird der Vorschub oft aufgrund von Erfahrungswerten oder anhand von Tabellen gewählt.

(3) Bestimmen Sie die Schnittgeschwindigkeit

Sobald die Standzeit T, die Schnitttiefe a und der Vorschub f bestimmt sind, kann die Schnittgeschwindigkeit mit Hilfe entsprechender Formeln berechnet werden. In der Produktion wird sie oft aufgrund von Erfahrungswerten oder durch Nachschlagen in einschlägigen Schnittparameterhandbüchern ermittelt.

Nach der Bestimmung der Schnittgeschwindigkeit kann die Spindeldrehzahl n berechnet werden:

n=1000vc/(πdw)

In der Formel:

- d - Durchmesser des Rohlings (mm);

- v - Schnittgeschwindigkeit (m/min);

- n - Spindeldrehzahl (U/min).

Die gewählte Geschwindigkeit sollte schließlich gemäß dem Handbuch der Werkzeugmaschine bestimmt werden (nehmen Sie die niedrigere und ähnliche Werkzeugmaschinengeschwindigkeit n), und dann sollte die tatsächliche Schnittgeschwindigkeit entsprechend der gewählten Geschwindigkeit berechnet werden.

Bei der Wahl der Schnittgeschwindigkeit sollten auch die folgenden Punkte berücksichtigt werden:

- Bei der Endbearbeitung sollte die Entstehung von Aufbauschneiden und Graten so weit wie möglich vermieden werden.

- Bei der intermittierenden Bearbeitung ist es ratsam, die Schnittgeschwindigkeit entsprechend zu reduzieren, um die Stoß- und Wärmebelastung zu verringern.

- Bei der Bearbeitung großer, schlanker und dünnwandiger Werkstücke sollte eine niedrigere Schnittgeschwindigkeit gewählt werden. Die Drehzahl beim Plandrehen sollte höher sein als die beim Außenrunddrehen, um eine höhere durchschnittliche Schnittgeschwindigkeit zu erreichen und die Produktivität zu verbessern.

- In vibrationsanfälligen Situationen sollte die Schnittgeschwindigkeit die kritische Geschwindigkeit der selbsterregten Vibrationen vermeiden.

In der tatsächlichen Produktion werden die Schneidparameter hauptsächlich auf der Grundlage des Prozesshandbuchs und der praktischen Erfahrung des Bedieners ausgewählt.