Die Oberflächenqualität der Bearbeitung bezieht sich auf den Oberflächenzustand des Werkstücks nach der Bearbeitung. Zu ihren Hauptbestandteilen gehören: geometrische Merkmale der Oberfläche (einschließlich Oberflächenrauhigkeit und Oberflächenwelligkeit) und physikalische und mechanische Eigenschaften der Oberflächenschicht (einschließlich Kaltverfestigung der Oberflächenschicht, Veränderungen der metallografischen Struktur der Oberflächenschicht und Eigenspannungen in der Oberflächenschicht usw.). Sie ist eines der wichtigsten Kriterien für die Bewertung der Qualität von mechanischen Teilen.

Der Ausfall mechanischer Teile ist hauptsächlich auf Verschleiß, Korrosion und Ermüdung der Teile zurückzuführen. Diese Schäden gehen alle von der Oberfläche der Teile aus, so dass sich die Oberflächenqualität der Teile direkt auf die Leistung der Teile auswirkt, insbesondere auf deren Zuverlässigkeit und Lebensdauer. Daher sind die Erforschung und Untersuchung der Oberflächenqualität bei der Bearbeitung und die Beherrschung von Maßnahmen zur Verbesserung der Oberflächenqualität von großer Bedeutung für die Gewährleistung der Produktqualität.

I. Prozessfaktoren, die die Oberflächenrauheit beim Schneiden beeinflussen, und Maßnahmen zur Verbesserung

1. Entstehung von Oberflächenrauhigkeit

Bei der Bearbeitung eines Werkstücks mit einem Zerspanungswerkzeug lassen sich die Hauptgründe für die Entstehung von Oberflächenrauhigkeit unter den folgenden drei Aspekten zusammenfassen:

(1) Faktoren, die mit dem geometrischen Winkel des Werkzeugs zusammenhängen - geometrische Gründe

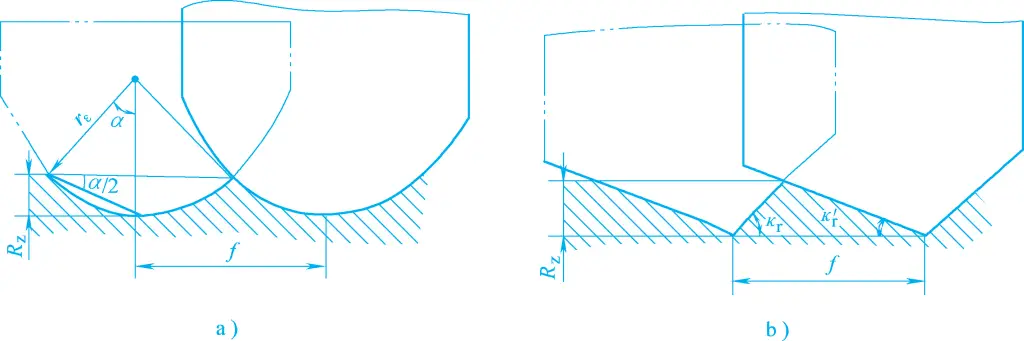

Unter idealen Schnittbedingungen, wenn das Werkzeug relativ zum Werkstück zugestellt wird, bildet der auf der bearbeiteten Oberfläche verbleibende Restbereich der Schneidschicht (siehe Abbildung 1) die theoretische Oberflächenrauheit. Ihr Wert wird durch den Radius r der Werkzeugschneide beeinflusst.ε , Hauptschneidwinkel kr , sekundärer Schneidenwinkel k'r und Vorschubgeschwindigkeit f.

a) Der Einfluss von rε und f auf Rz

b) Der Einfluss von K₂, k'r und f auf Rz

(2) Faktoren, die mit den Eigenschaften des zu bearbeitenden Materials und dem Schneidemechanismus zusammenhängen - physikalische Gründe

Die tatsächliche Oberflächenrauhigkeit nach dem Schneiden unterscheidet sich erheblich von der theoretischen Oberflächenrauhigkeit. Dies liegt daran, dass während der tatsächlichen Schneiden, die Schnittkraft und Reibung Kraft zwischen dem Werkzeug und dem Werkstück erzeugt verursachen plastische Verformung der Oberfläche Schicht Metall, und aufgebaut Rand und Grate wird die Oberflächenrauheit Wert zu erhöhen.

(3) Andere Gründe

Wie z. B. Änderungen der Schnittbedingungen, Vibrationen des Prozesssystems usw.

2. Maßnahmen zur Verringerung der Oberflächenrauhigkeit

(1) Auswahl geeigneter geometrischer Werkzeugparameter

- Verkleinerung des Hauptschneidwinkels k r und der sekundäre Schneidenwinkel k' r und die Vergrößerung des Radius der Werkzeugspitze r ε kann die Restfläche der Schneidschicht und damit den Wert der Oberflächenrauheit verringern.

- Durch eine angemessene Vergrößerung des Span- und Freiflächenwinkels kann das Werkzeug leichter in das Werkstück eindringen, wodurch die plastische Verformung des Metalls verringert und die Schnittkraft erheblich reduziert wird, was wiederum die Vibrationen des Prozesssystems und damit die Oberflächenrauhigkeit verringert.

- Vergrößerung des Schneidenneigungswinkels λ s vergrößert auch den tatsächlichen Spanwinkel, was sich positiv auf die Verringerung der Oberflächenrauheit auswirkt.

(2) Vernünftige Auswahl der Schnittparameter

1) Wählen Sie eine höhere Schnittgeschwindigkeit v c

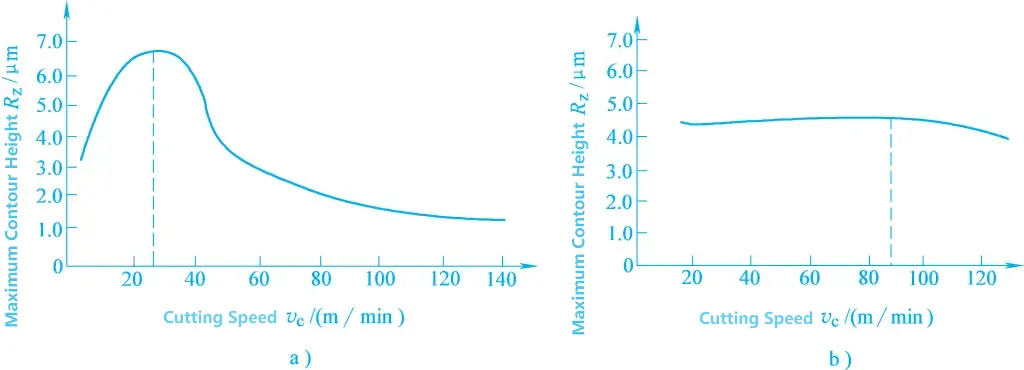

Je höher die Schnittgeschwindigkeit ist, desto geringer ist die plastische Verformung der Späne und der bearbeiteten Oberfläche und desto kleiner ist der Wert der Oberflächenrauheit. Im Allgemeinen entstehen Aufbauschneiden und Grate in einem niedrigeren Geschwindigkeitsbereich, der je nach Werkstückwerkstoff, Werkzeugwerkstoff und Werkzeugspanwinkel variiert.

Die Verwendung einer höheren Schnittgeschwindigkeit kann oft die Bildung von Aufbauschneiden und Graten verhindern, wodurch der Wert der Oberflächenrauheit effektiv reduziert wird. Abbildung 2 zeigt die Auswirkung der Schnittgeschwindigkeit auf die Oberflächenrauhigkeit bei der Bearbeitung verschiedener Werkstoffe.

a) Bearbeitung von Kunststoffen

b) Bearbeitung von spröden Materialien

2) Die Vorschubgeschwindigkeit f angemessen reduzieren

Je größer die Vorschubgeschwindigkeit, desto größer ist die Restfläche auf der bearbeiteten Oberfläche und desto größer ist die plastische Verformung, was den Wert der Oberflächenrauheit erhöht. Eine Verringerung der Vorschubgeschwindigkeit führt daher zu einer effektiven Reduzierung der Oberflächenrauheit.

Der Einfluss der Schnitttiefe auf die Oberflächenrauheit ist nicht signifikant und kann im Allgemeinen vernachlässigt werden. Wenn die Schnitttiefe jedoch zu klein ist, wie z. B. α p <0,02 mm, wird es schwierig, den normalen Schnitt des Werkstücks aufrechtzuerhalten, was oft zu Extrusion und Reibung führt und damit den Wert der Oberflächenrauheit erhöht. Daher sollte bei der Bearbeitung keine zu geringe Schnitttiefe gewählt werden.

(3) Verbessern Sie die organisatorische Leistung des Werkstücks Material

Das organisatorische Verhalten des Werkstückmaterials hat einen erheblichen Einfluss auf die Oberflächenrauheit. Im Allgemeinen ist der Wert der Oberflächenrauheit nach der Bearbeitung umso höher, je plastischer das Werkstückmaterial ist. Bei der Bearbeitung von spröden Werkstoffen liegt der Oberflächenrauhigkeitswert näher am theoretischen Wert.

Je gröber und ungleichmäßiger die Kornstruktur des Metalls ist, desto größer ist der Wert der Oberflächenrauheit nach der Bearbeitung des gleichen Materials. Daher ist die Anwendung eines angemessenen Wärmebehandlungsverfahrens zur Verbesserung der organisatorischen Leistung des Materials vor der Bearbeitung eine der effektivsten Möglichkeiten zur Verringerung der Oberflächenrauheit.

(4) Angemessene Auswahl von Werkzeugmaterialien und Verbesserung der Schleifqualität

Werkzeugwerkstoffe und Schleifqualität haben einen erheblichen Einfluss auf die Bildung von Aufbauschneiden und Zunder und damit auf die Oberflächenrauhigkeit. Diamantwerkzeuge haben zum Beispiel einen geringeren Reibungskoeffizienten mit den Spänen und erzeugen keine Aufbauschneiden beim Schneiden. Unter den gleichen Schnittbedingungen ist der Wert der Oberflächenrauheit nach der Bearbeitung im Vergleich zu anderen Werkzeugwerkstoffen geringer.

Darüber hinaus kann durch eine vernünftige Auswahl von Kühlschmierstoffen und eine Verbesserung der Kühl- und Schmierwirkung häufig die Bildung von Aufbauschneiden und Zunder verhindert, die plastische Verformung verringert und eine Reduzierung der Oberflächenrauheitswerte erreicht werden. Neben den oben erwähnten Prozessmaßnahmen, Bearbeitungsmethoden wie SchleifenDurch Honen und Superfinishen lassen sich ebenfalls sehr niedrige Oberflächenrauheitswerte erzielen.

II. Prozessfaktoren, die die physikalischen und mechanischen Eigenschaften der Deckschicht beeinflussen, und Maßnahmen zur Verbesserung

Während des Bearbeitungsprozesses werden die physikalischen und mechanische Eigenschaften der Oberflächenschicht des Werkstücks erfahren unter der Einwirkung von Zerspanungskraft und Zerspanungswärme erhebliche Veränderungen, die sich hauptsächlich in der Kaltverfestigung der Oberflächenschicht, in der Veränderung der metallografischen Struktur und in Eigenspannungen niederschlagen.

1. Kaltverfestigung der Oberflächenschicht

Während der Bearbeitung wird das Metall auf der bearbeiteten Oberflächenschicht des Werkstücks unter der Einwirkung der Schnittkraft plastisch verformt, was zu Kristallscheren, Gitterdehnung, Verformung und sogar Zersplitterung führt und das Material verfestigt. Zu diesem Zeitpunkt nehmen Härte und Festigkeit des Materials zu, ein Phänomen, das als Kaltverfestigung bekannt ist.

Andererseits kann die bei der Bearbeitung entstehende Schnittwärme unter bestimmten Bedingungen dazu führen, dass das gehärtete Metall wieder in seinen ursprünglichen Zustand zurückkehrt, d. h. erweicht. Daher hängt der endgültige Grad der Kaltverfestigung der Randschicht vom Verhältnis zwischen der Härtegeschwindigkeit und der Erweichungsgeschwindigkeit ab.

Die Faktoren, die die Randschichtverfestigung beeinflussen, können unter den folgenden drei Aspekten analysiert werden:

(1) Schnittkraft

Je größer die Schnittkraft, desto größer die plastische Verformung und desto stärker die Kaltverfestigung. Daher wird mit zunehmender Vorschubgeschwindigkeit f die Schnitttiefe α p und die Verkleinerung des Werkzeugwinkels γ o und Freiwinkel α o erhöhen die Zerspanungskraft und führen zu einer stärkeren Kaltverfestigung.

(2) Schneidtemperatur

Je höher die Schneidtemperatur ist, desto größer ist der Erweichungseffekt und desto geringer ist der Grad der Härtung.

(3) Schnittgeschwindigkeit

Wenn die Schnittgeschwindigkeit sehr hoch ist, ist die Kontaktzeit zwischen dem Werkzeug und dem Werkstück sehr kurz, und die Verformungsgeschwindigkeit des geschnittenen Metalls ist sehr schnell, was zu einer unzureichenden plastischen Verformung des bearbeiteten Oberflächenmetalls führt, und somit ist die resultierende Kaltverfestigung relativ gering.

Die drei oben genannten Einflussfaktoren hängen hauptsächlich mit den geometrischen Parametern des Werkzeugs, den Schnittparametern und den mechanischen Eigenschaften des zu bearbeitenden Materials zusammen. Daher können Maßnahmen zur Verringerung der Oberflächenverhärtung unter den folgenden Aspekten betrachtet werden:

- Wählen Sie die geometrischen Parameter des Werkzeugs vernünftig aus, versuchen Sie, größere Span- und Freiwinkel zu verwenden, und minimieren Sie den Radius der Werkzeugspitze beim Schleifen.

- Achten Sie bei der Verwendung des Werkzeugs auf eine angemessene Begrenzung des Verschleißes der Werkzeugflanke.

- Wählen Sie die Schnittparameter vernünftig, verwenden Sie höhere Schnittgeschwindigkeiten, kleinere Vorschübe und geringere Schnitttiefen.

- Verwenden Sie Schneidflüssigkeiten in angemessener Weise.

- Wählen Sie einen angemessenen Wärmebehandlungsprozess, um die Härte des zu bearbeitenden Materials angemessen zu erhöhen.

2. Veränderungen der metallographischen Oberflächenstruktur und Schleifverbrennungen

Während des Zerspanungsprozesses steigt die Temperatur der bearbeiteten Oberfläche aufgrund der Zerspanungswärme im Bearbeitungsbereich an. Wenn die Temperatur über den kritischen Punkt der metallografischen Umwandlung ansteigt, kommt es zu metallografischen Veränderungen.

Schleifen ist ein typisches Bearbeitungsverfahren, das leicht zu Veränderungen der metallografischen Oberflächenstruktur führt (Schleifverbrennungen). Dies liegt daran, dass die beim Schleifen pro Flächeneinheit erzeugte Schneidewärme zehnmal größer ist als bei allgemeinen Schneidverfahren, und etwa 70% der Wärme sofort in das Werkstück eindringen, wodurch das Metall auf der bearbeiteten Oberfläche des Werkstücks sehr leicht den Phasenumwandlungspunkt erreicht.

Zu den Faktoren, die den Schleifbrand beeinflussen, gehören die Schleifparameter, der Werkstoff des Werkstücks, die Leistung der Schleifscheibe und die Kühlbedingungen. Wenn beim Schleifen von abgeschrecktem Stahl die Temperatur in der Schleifzone die Martensit-Umwandlungstemperatur überschreitet, aber nicht die kritische Temperatur für die Phasenumwandlung, wandelt sich der Oberflächenmartensit in angelassenen Troostit oder Sorbit mit geringerer Härte um, was als Anlaßbrand bezeichnet wird.

Übersteigt die Temperatur in der Schleifzone die Martensit-Umwandlungstemperatur, wandelt sich Martensit in Austenit um. Wenn ausreichend Schneidflüssigkeit Zu diesem Zeitpunkt kühlt die Oberfläche schnell ab und bildet sekundär abgeschreckten Martensit, während die untere Schicht aufgrund der langsameren Abkühlung ein angelassenes Gefüge mit geringerer Härte bleibt, was als Abschreckbrand bezeichnet wird. Andernfalls, wenn die Abkühlungsbedingungen schlecht sind oder das Trockenschleifen ohne Schneidflüssigkeit durchgeführt wird, wird die Oberfläche geglüht, was als Glühbrand bezeichnet wird.

Unabhängig von der Art der Verbrennung kann eine schwere Verbrennung die Lebensdauer des Teils erheblich verringern oder es sogar unbrauchbar machen. Daher sollten Schleifverbrennungen beim Schleifen vermieden werden. Die Hauptursache für Schleifverbrennungen ist die zu hohe Temperatur in der Schleifzone. Daher sollten Maßnahmen ergriffen werden, um die Entstehung von Schleifwärme zu verringern und die Ableitung der Schleifwärme zu beschleunigen, um Schleifverbrennungen zu vermeiden. Konkrete Maßnahmen sind folgende:

(1) Vernünftige Auswahl der Schleifparameter

Eine Verringerung der Schnitttiefe kann die Oberflächentemperatur des Werkstücks senken, was dazu beiträgt, Verbrennungen zu vermeiden oder abzumildern, aber es wird die Produktivität beeinträchtigen.

Eine Erhöhung des Längsvorschubs und der Werkstückgeschwindigkeit verringert die Kontaktzeit zwischen der bearbeiteten Oberfläche und der Schleifscheibe, wodurch die Wärmeabfuhr verbessert und die Verbrennungen reduziert werden. Dadurch erhöht sich jedoch der Wert der Oberflächenrauheit. Um Verbrennungen zu reduzieren und gleichzeitig eine hohe Produktivität und eine niedrige Oberflächenrauheit beizubehalten, sollten eine höhere Werkstückgeschwindigkeit, eine geringere Schnitttiefe und eine hohe Schleifscheibendrehzahl gewählt werden.

(2) Vernünftig wählen und rechtzeitige Abrichten der Schleifscheibe

Ist die Härte der Schleifscheibe zu hoch, ist ihre Selbstschärfungsfähigkeit schlecht, was zu hohen Schleiftemperaturen führt. Je kleiner die Körnung der Schleifscheibe ist, desto leichter setzen sich Späne auf der Scheibe fest, wodurch das Werkstück anfälliger für Verbrennungen wird. Daher ist es besser, eine grobkörnige und relativ weiche Schleifscheibe zu verwenden. Wenn die Schleifscheibe stumpf wird, drücken und reiben die meisten Schleifkörner nur noch gegen die bearbeitete Oberfläche, ohne zu schneiden, wodurch sich die Schleiftemperatur erhöht. Daher sollte die Schleifscheibe rechtzeitig abgerichtet werden.

(3) Verbesserung der Kühlmethoden und Steigerung der Kühlwirkung

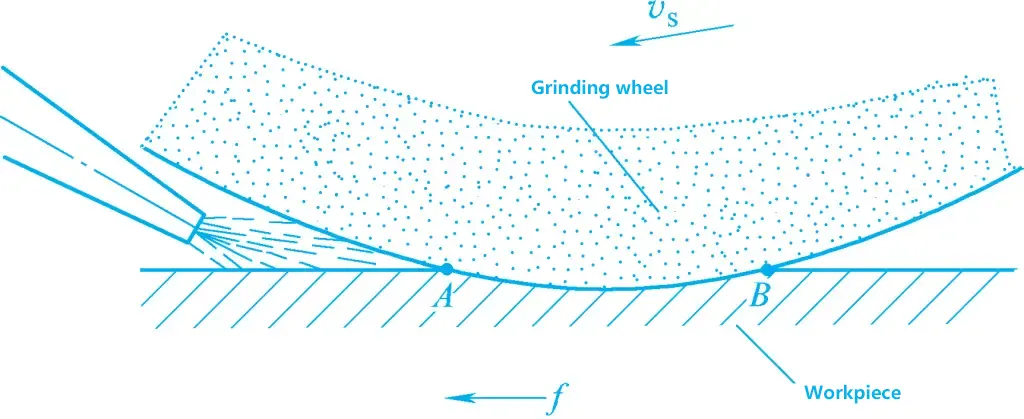

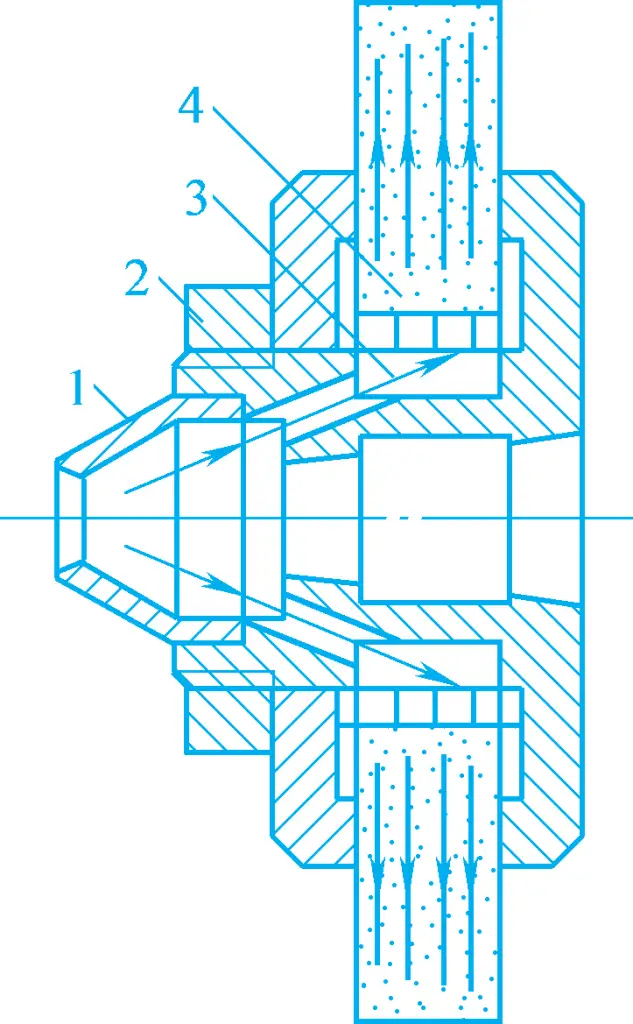

Die Verwendung von Schneidflüssigkeit kann die Kühlwirkung verbessern und Verbrennungen vermeiden. Die üblicherweise verwendeten allgemeinen Kühlmethoden sind jedoch weniger wirksam, wie in Abbildung 1 dargestellt. Aufgrund der hohen linearen Geschwindigkeit der Schleifscheibe kann nicht viel Kühlschmierstoff in die Schleifzone gelangen.

Eine effektivere Kühlmethode ist die Innenkühlung, wie in Abbildung 2 dargestellt. Die Schneidflüssigkeit tritt in den zentralen Hohlraum der Schleifscheibe ein und wird durch die Zentrifugalkraft durch die Poren der Scheibe ausgestoßen, so dass sie direkt in die Schleifzone gelangt und dort für eine effektive Kühlung sorgt.

1-Konischer Deckel

2-Kühlflüssigkeit durch Bohrung

3-Schleifscheibe Mitte Hohlraum

4-Dünnwandige Hülse mit kleinen Radiallöchern

3. Eigenspannung in der Oberflächenschicht

Wenn sich während des Schneidens und Schleifens die Materialstruktur der bearbeiteten Deckschicht in Form, Volumen oder metallografischer Struktur im Vergleich zum Grundwerkstoff ändert, entstehen an der Grenzfläche zwischen der bearbeiteten Deckschicht und dem Grundwerkstoff nach der Bearbeitung Spannungen, die sich gegenseitig ausgleichen. Diese werden als Eigenspannungen in der Randschicht bezeichnet, die entweder Druck- oder Zugspannungen sein können.

Die Ursachen für Eigenspannungen sind wie folgt:

(1) Eigenspannung durch plastische Kaltverformung

Unter der Einwirkung der Schneidkraft wird das Metall in der bearbeiteten Oberflächenschicht einer starken plastischen Dehnungsverformung unterzogen, während die unedle Metallschicht elastisch gedehnt wird. Nach Aufhebung der Schneidkraft neigt das Grundmetall dazu, sich zu erholen, wird aber durch das plastisch gedehnte Metall der Deckschicht daran gehindert, in seinen ursprünglichen Zustand zurückzukehren, wodurch eine Druckeigenspannung in der Deckschicht entsteht.

(2) Eigenspannung durch thermisch-plastische Verformung

Die bearbeitete Oberfläche des Werkstücks erfährt unter der Einwirkung der Schneidewärme eine thermische Ausdehnung, wobei die Temperatur des Metalls der Deckschicht höher ist als die Temperatur des Grundmaterials, was zu thermischen Druckspannungen in der Deckschicht führt. Wenn die Temperatur der Deckschicht die elastische Verformungsgrenze des Werkstoffs überschreitet, kommt es zu einer thermisch-plastischen Verformung (der Werkstoff verkürzt sich unter Druckspannung).

Nach Beendigung des Schneidprozesses und Absinken der Oberflächentemperatur wird die Deckschicht, die eine thermisch-plastische Verkürzungsverformung erfahren hat, durch den Grundwerkstoff eingeengt, was zu Eigenspannungen in der Deckschicht führt.

(3) Eigenspannung durch metallographische Veränderungen

Die hohen Temperaturen, die beim Schneiden entstehen, können zu Veränderungen in der metallografischen Struktur des Oberflächenmetalls führen. Verschiedene metallografische Strukturen haben unterschiedliche Dichten, z. B. Martensitdichte ρ ≈ 7,75 g/cm³, Austenitdichte ρ ≈ 7,96 g/cm³ und Perlitdichte ρ ≈ 7,78 g/cm³.

Nehmen wir das Schleifen von abgeschrecktem Stahl als Beispiel: Das ursprüngliche Gefüge des abgeschreckten Stahls ist Martensit. Nach dem Schleifen kann es in der Oberflächenschicht zu einem Anlassen kommen, bei dem Martensit in Troostit oder Sorbit umgewandelt wird, die eine Dichte nahe der von Perlit haben. Die Dichte nimmt zu und das Volumen nimmt ab, was zu Eigenspannungen in der Randschicht führt. Wenn die Oberflächentemperatur Ac 3 und die Abkühlung ausreichend ist, wandelt sich der Restaustenit in der Oberflächenschicht in Martensit um, was zu einer Volumenausdehnung und Druckeigenspannung in der Oberflächenschicht führt.

Zusammenfassend lässt sich sagen, dass die Entstehung von Eigenspannungen in der Randschicht letztlich auf die Auswirkungen von Schnittkraft und Schnittwärme zurückzuführen ist. Unter bestimmten Bearbeitungsbedingungen kann einer dieser beiden Effekte dominieren. Wenn beispielsweise bei der Zerspanung die Schnittwärme nicht hoch ist, überwiegt in der Deckschicht die durch die Schnittkraft verursachte plastische Verformung im kalten Zustand, was zu Druckeigenspannungen in der Deckschicht führt.

Beim Schleifen entstehen aufgrund der im Allgemeinen höheren Schleiftemperatur häufig Zugeigenspannungen, die auch die Ursache für Schleifrisse sind. Das Vorhandensein von Rissen auf der Oberfläche kann die Beschädigung der Teile beschleunigen. Daher ist es notwendig, die Erzeugung von Schleifwärme streng zu kontrollieren und die Kühlbedingungen beim Schleifen zu verbessern, um das Auftreten von Schleifrissen zu vermeiden.