Stellen Sie sich eine Schweißtechnik vor, mit der Eisenbahnschienen so präzise und fest verbunden werden können, dass Züge jahrelang nahtlos über sie hinwegfahren können. Dies ist keine futuristische Vision, sondern eine Realität, die durch das Thermit-Schweißen ermöglicht wird. Für diejenigen, die mit einfachen Schweißverfahren vertraut sind, bietet das Thermit-Schweißen eine faszinierende Mischung aus Einfachheit und Leistung. In diesem Artikel befassen wir uns mit den grundlegenden Aspekten des Thermit-Schweißens und seinen bemerkenswerten Vorteilen wie der hohen Qualität der Schweißnähte und dem schnellen und effizienten Verfahren. Wir gehen aber auch auf die Grenzen des Verfahrens ein, z. B. die Untauglichkeit für dünne Werkstücke und die hohen Temperaturen. Sie werden die vielfältigen Anwendungsmöglichkeiten des Thermit-Schweißens entdecken, von der Schieneninfrastruktur bis hin zu Schiffsrümpfen, und erfahren, wie es im Vergleich zu anderen Schweißverfahren abschneidet. Sind Sie bereit, das ganze Potenzial und die praktischen Erkenntnisse dieses faszinierenden Schweißverfahrens zu entdecken? Tauchen Sie ein!

Was ist Thermit-Schweißen?

Thermit-Schweißen, auch bekannt als Thermit- oder exothermes Schweißen, ist ein Schmelzschweißverfahren, bei dem durch eine chemische Reaktion hohe Temperaturen zum Verbinden von Metallteilen erzeugt werden. Dieses Verfahren zeichnet sich vor allem durch seine Fähigkeit aus, starke, dauerhafte Verbindungen ohne externe Wärmequellen herzustellen. Durch eine Reaktion zwischen Metalloxiden und Aluminiumpulver können beim Thermit-Schweißen Temperaturen von bis zu 3000 °C erreicht werden, wodurch es sich für Hochleistungsanwendungen wie Schieneninfrastruktur und Industriemaschinen eignet.

Das Thermit-Schweißverfahren

Das Thermit-Schweißverfahren umfasst mehrere wichtige Schritte, um eine erfolgreiche Schweißung zu gewährleisten:

- Vorbereitung der Fuge und Montage der Form: Die zu schweißenden Flächen werden gesäubert und positioniert, dann wird eine Form um den Verbindungsbereich herum angebracht, um das geschmolzene Metall aufzunehmen.

- Platzierung des Thermit-Gemischs: Die Thermit-Mischung, die aus fein gemahlenem Aluminium und Metalloxiden besteht, wird in einen Tiegel über der Form gegeben.

- Zündung: Das Thermit-Gemisch wird mit einem Magnesiumband oder Zündpulver entzündet, wodurch eine exotherme Reaktion ausgelöst wird, die große Hitze erzeugt.

- Gießen des geschmolzenen Metalls: Das bei der Reaktion entstehende geschmolzene Metall fließt in die Form und füllt den Fugenbereich aus.

- Erstarrung und Abkühlung: Das geschmolzene Metall kühlt ab und erstarrt, wobei eine starke, nahtlose Verbindung zwischen den Metallteilen entsteht.

Hauptbestandteile: Thermit-Gemisch

Die Thermit-Mischung enthält in der Regel Aluminiumpulver und Metalloxide wie Eisenoxid. Bei der Entzündung reagieren diese Komponenten und erzeugen geschmolzenes Metall und Aluminiumoxidschlacke.

Vorteile des Thermit-Schweißens

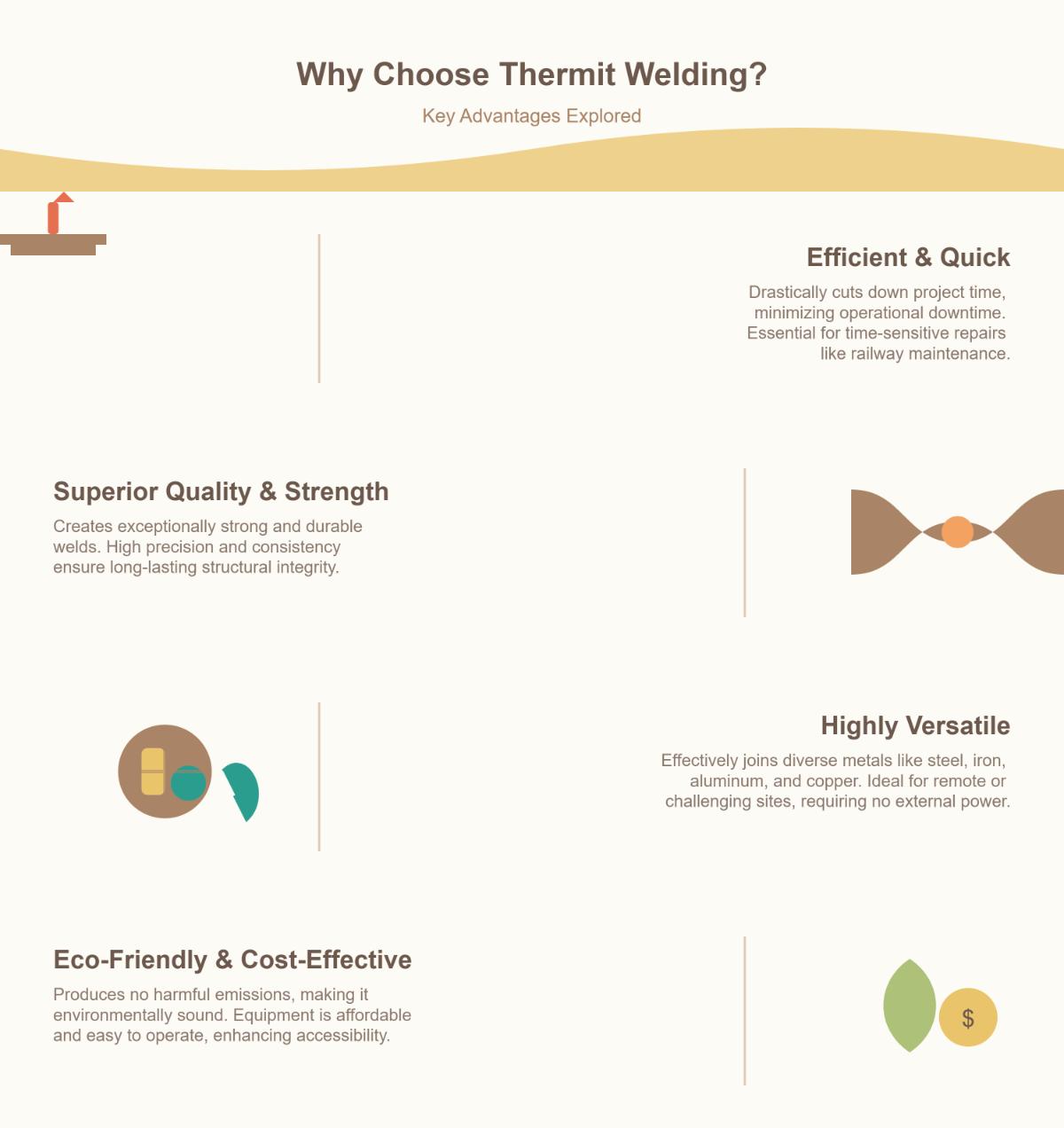

Thermit-Schweißen bietet mehrere Vorteile, die es zu einer bevorzugten Wahl für bestimmte Anwendungen machen:

- Hochwertige Schweißnähte: Mit diesem Verfahren werden starke und dauerhafte Verbindungen hergestellt, die für die strukturelle Integrität von Anwendungen wie Eisenbahnschienen und Industriemaschinen entscheidend sind.

- Schnell und effizient: Die exotherme Reaktion läuft schnell ab, so dass Schweißarbeiten schnell erledigt werden können.

- Geringe Wartungsanforderungen: Die resultierenden Schweißnähte sind in der Regel wartungsarm, so dass weniger häufige Reparaturen oder Anpassungen erforderlich sind.

Nachteile des Thermit-Schweißens

Das Thermit-Schweißen ist jedoch nicht für dünne Materialien geeignet, da die hohen Temperaturen Schäden oder Verformungen verursachen können. Außerdem birgt die extreme Hitze Sicherheitsrisiken, die eine sorgfältige Handhabung und Schutzausrüstung erfordern.

Anwendungen des Thermit-Schweißens

Das Thermit-Schweißen ist in verschiedenen Branchen weit verbreitet, da es starke, dauerhafte Verbindungen schafft:

- Eisenbahninfrastruktur: Wird in großem Umfang zum Schweißen von Schienen verwendet und gewährleistet nahtlose Verbindungen, die schweren Lasten und ständigem Gebrauch standhalten.

- Schiffsrümpfe: Wird beim Bau und bei der Reparatur von Schiffsrümpfen verwendet, wo starke, korrosionsbeständige Verbindungen erforderlich sind.

- Industrielle Maschinen: Anwendung bei der Herstellung und Wartung von Schwermaschinen, wo robuste und zuverlässige Schweißnähte für eine optimale Leistung erforderlich sind.

Vorteile des Thermit-Schweißens

Hochwertige Schweißnähte

Thermit-Schweißen ist bekannt für seine Fähigkeit, außergewöhnlich hochwertige Schweißnähte zu erzeugen. Die intensive Hitze, die während der exothermen Reaktion erzeugt wird, sorgt für eine vollständige Verschmelzung der Metallkomponenten, was zu starken, dauerhaften Verbindungen führt, was bei Anwendungen wie der Schieneninfrastruktur, wo die Integrität der Schweißnähte direkte Auswirkungen auf die Sicherheit und Leistung hat, von entscheidender Bedeutung ist. Die Gleichmäßigkeit und Konsistenz der Schweißnähte minimiert das Risiko von Defekten, die zu strukturellem Versagen führen könnten.

Schnelles und effizientes Verfahren

Einer der wesentlichen Vorteile des Thermit-Schweißens ist seine Effizienz und Schnelligkeit. Der Prozess kann relativ schnell abgeschlossen werden, was in Szenarien von Vorteil ist, in denen eine Minimierung der Ausfallzeit von entscheidender Bedeutung ist. Bei der Schieneninstandhaltung beispielsweise sind schnelle Reparaturen unerlässlich, um den Betrieb umgehend wiederherzustellen und Unterbrechungen zu reduzieren. Das Thermit-Schweißverfahren ist von der Vorbereitung bis zur Abkühlung so rationalisiert, dass es schnell ausgeführt werden kann, was es zu einer idealen Wahl für zeitkritische Projekte macht.

Geringe Wartungsanforderungen

Die durch Thermit-Schweißen hergestellten Schweißnähte sind für ihre Langlebigkeit bekannt und erfordern nur minimale Wartung. Dies verringert die Reparaturhäufigkeit und senkt die Wartungskosten im Laufe der Zeit, was besonders in Branchen wie dem Schienenverkehr und Industriemaschinen von Vorteil ist. Die entstandenen robusten Verbindungen sind weniger verschleißanfällig, was langfristig zu weniger Reparaturen und geringeren Wartungskosten führt.

Flexibilität bei den Metallarten

Thermit-Schweißen ist vielseitig und kann mit verschiedenen Metalle, einschließlich Stahl, Eisen, Aluminium und Kupfer. Dank dieser Flexibilität eignet sich das Verfahren für eine breite Palette industrieller Anwendungen, von der Verbindung von Eisenbahnschienen über das Schweißen von Rohren bis hin zur Reparatur schwerer Maschinenteile. Die Fähigkeit, verschiedene Metalle zu verarbeiten, ermöglicht einen breiteren Einsatz in verschiedenen Branchen und erhöht den Nutzen und die Anwendbarkeit des Verfahrens.

Vorteile für Umwelt und Sicherheit

Im Gegensatz zu vielen anderen Schweißtechniken entstehen beim Thermit-Schweißen keine schädlichen Gase oder Dämpfe, was es zu einer sichereren und umweltfreundlicheren Option macht. Das Verfahren verringert das Risiko der Exposition gegenüber toxischen Stoffen für die Arbeitnehmer und trägt zu einer saubereren Arbeitsumgebung bei. Darüber hinaus sind die beim Thermit-Schweißen verwendeten Sicherheitsmaßnahmen und -ausrüstungen so konzipiert, dass sie das Bedienpersonal vor den hohen Temperaturen schützen und somit ein sicheres Arbeitsverfahren gewährleisten.

Kosten-Wirksamkeit

Thermit-Schweißen ist kosteneffizient, da die Ausrüstung relativ preiswert ist und nur minimale Vorbereitungs- und Reinigungsarbeiten erforderlich sind. Das Verfahren selbst ist einfach und erfordert keine umfangreichen Maschinen oder Vorrichtungen, was die anfänglichen Investitionskosten senkt. Darüber hinaus bedeuten die Langlebigkeit und Beständigkeit der Schweißnähte, dass weniger Ressourcen für Reparaturen und Wartung aufgewendet werden müssen, was langfristige finanzielle Vorteile mit sich bringt.

Nachteile des Thermit-Schweißens

Beschränkungen des Thermit-Schweißens

Thermit-Schweißen ist für dünne Metallteile nicht geeignet. Die während der exothermen Reaktion erzeugte starke Hitze kann zu erheblichen Verformungen oder sogar zum vollständigen Schmelzen dünner Werkstücke führen, was das Thermit-Schweißen ineffizient und für empfindliche Materialien unpraktisch macht.

Beim Thermit-Schweißen herrschen extrem hohe Temperaturen, oft über 3000 °C. Solch hohe Temperaturen bergen mehrere Risiken, einschließlich möglicher Schäden am umgebenden Material und an strukturellen Komponenten. Außerdem erfordert die Verwaltung und Kontrolle dieser Temperaturen spezielle Fähigkeiten und Ausrüstung, um Unfälle zu vermeiden und eine sichere Arbeitsumgebung zu gewährleisten.

Das Thermit-Schweißverfahren ist im Vergleich zu anderen Schweißtechniken relativ langsam. Die Vorbereitungs-, Zünd- und Abkühlungsphasen können zeitaufwendig sein, was für Projekte, die eine schnelle Fertigstellung erfordern, nicht unbedingt ideal ist. Die Website

Die starke Hitze kann dazu führen, dass sich das Metall ausdehnt und zusammenzieht, was zu Verformungen führt. Diese Verformung kann die Schweißnaht schwächen und die strukturelle Integrität der verbundenen Materialien beeinträchtigen. Die Gewährleistung eines kontrollierten und gleichmäßigen Erhitzungsprozesses ist entscheidend, um dieses Risiko zu minimieren.

Thermit-Schweißen erfordert geschultes und erfahrenes Personal. Die Bediener müssen gut geschult sein, um die exotherme Reaktion sicher zu handhaben und eine saubere, feste Schweißnaht zu gewährleisten. Qualifiziertes Personal zu finden, kann schwierig sein, und eine unsachgemäße Ausführung kann zu einer minderwertigen Schweißqualität und Sicherheitsrisiken führen.

Bei der exothermen Reaktion beim Thermit-Schweißen entstehen Schlacke und Gas, die sich bei unsachgemäßer Behandlung in der Schweißnaht festsetzen können. Diese Einschlüsse können die Qualität der Schweißnaht beeinträchtigen und zu möglichen Schwachstellen und Defekten führen. Eine ordnungsgemäße Schlackenentfernung und ein gutes Gasmanagement sind für eine qualitativ hochwertige Schweißnaht unerlässlich.

Thermit-Schweißen funktioniert am besten bei Eisenmetallen wie Stahl und Eisen, ist aber bei Nichteisenmetallen weniger effektiv, was seine Verwendung in einigen Branchen einschränkt.

Vergleichende Analyse mit anderen Schweißtechniken

Thermit-Schweißen vs. Lichtbogenschweißen

Das Lichtbogenschweißen ist eine beliebte Technik, bei der Metalle mit Hilfe eines elektrischen Lichtbogens miteinander verschmolzen werden. Dieses Verfahren zeichnet sich durch seine Präzision und Kontrolle aus und ist daher ideal für Detailarbeiten. Es ist außerdem sehr vielseitig und eignet sich gut für eine Vielzahl von Materialien in unterschiedlichen Positionen. Außerdem ist das Lichtbogenschweißen relativ schnell, vor allem bei dünneren Materialien, was es zu einem effizienten Verfahren für sich wiederholende Aufgaben macht.

Das Lichtbogenschweißen hat jedoch seine Nachteile. Es ist auf eine kontinuierliche Stromversorgung angewiesen, was in abgelegenen Gebieten ein Problem darstellen kann. Außerdem entstehen bei diesem Verfahren schädliche Dämpfe und ultraviolette Strahlung, so dass strenge Sicherheitsmaßnahmen erforderlich sind. Außerdem sind die Kosten für hochwertige Lichtbogen Schweißgeräte können beträchtlich sein, und es ist eine regelmäßige Wartung erforderlich, um die Geräte in einem Top-Zustand zu halten.

Thermit-Schweißen vs. Gasschweißen

Beim Gasschweißen, auch Autogenschweißen genannt, wird eine Flamme aus einem Gemisch aus Sauerstoff und einem Brenngas wie Acetylen zum Verbinden von Metallen verwendet. Einer der Hauptvorteile des Gasschweißens ist seine Tragbarkeit, da es keine elektrische Stromquelle benötigt und sich daher für die Arbeit vor Ort eignet. Das Verfahren ist einfach und erfordert im Vergleich zum Thermit-Schweißen weniger spezielle Ausbildung.

Nachteilig ist, dass beim Gasschweißen niedrigere Temperaturen als beim Thermit-Schweißen erzeugt werden, was die Wirksamkeit bei dickeren Materialien oder hochfesten Verbindungen einschränkt. Das Verfahren ist auch langsamer, was bei großen Projekten, die schnell fertiggestellt werden müssen, ein Nachteil sein kann. Ein weiteres Problem sind die Sicherheitsrisiken, da beim Gasschweißen Gefahren wie Explosionen und schädliche Dämpfe auftreten können.

Thermit-Schweißen vs. Abbrennstumpfschweißen

Das Abbrennstumpfschweißen (FBW) ist eine fortschrittliche Technik, bei der durch elektrischen Widerstand Wärme erzeugt und Metallteile geschweißt werden. Dieses Verfahren zeichnet sich durch hochwertige, gleichmäßige Schweißnähte aus, da es automatisiert ist. Das Verfahren ist schnell und daher ideal für Großserien und Projekte mit engen Terminen. Außerdem sorgen die kontrollierten Heiz- und Kühlzyklen dafür, dass ein Kuchen gleichmäßig gebacken wird, und verhindern, dass ein Teil zu hart oder zu weich wird, wodurch das Risiko von Metallverformungen minimiert wird.

Die FBW erfordert jedoch eine hohe Anfangsinvestition, da die Ausrüstung teuer ist und die Einrichtungskosten erheblich sein können. Außerdem müssen die Bediener speziell geschult werden, um mit den komplexen Maschinen umzugehen und die richtige Schweißqualität zu gewährleisten.

Wichtige Überlegungen

Bei der Wahl zwischen Thermit-Schweißen und anderen Techniken sollten mehrere Faktoren berücksichtigt werden. Die spezifischen Anforderungen des Projekts, wie z. B. die Materialstärke, die Verbindungsfestigkeit und die Umgebungsbedingungen, spielen eine entscheidende Rolle. Kosten- und Ausrüstungserwägungen, einschließlich der Erstinvestition und der laufenden Wartung, beeinflussen die Entscheidung ebenfalls. Schließlich müssen Sicherheitsprotokolle und Umweltaspekte mit den Industrienormen und -vorschriften übereinstimmen, um eine sichere und konforme Arbeitsumgebung zu gewährleisten.

Anwendungen des Thermit-Schweißens

Eisenbahninfrastruktur

Thermit-Schweißen wird in der Eisenbahnindustrie häufig zum Verbinden von Gleisen eingesetzt. Das Verfahren schafft starke und dauerhafte Verbindungen, die für die Integrität und Sicherheit des Schienennetzes unerlässlich sind. Die hohen Temperaturen sorgen für ein vollständiges Verschmelzen der Schienenenden für nahtlose, robuste Verbindungen, die schweren Lasten und ständiger Belastung standhalten. Dies macht das Thermit-Schweißen zu einer idealen Lösung für die Instandhaltung und den Bau von Schienenwegen und gewährleistet zuverlässige und langlebige Schienenverbindungen.

Schiffsrümpfe

In der Schiffbauindustrie wird das Thermit-Schweißen zum Verbinden dicker Schiffsrumpfteile eingesetzt. Thermit-Schweißen kann große, dicke Metallteile effektiv schweißen und bietet die Festigkeit und Haltbarkeit, die in maritimen Umgebungen benötigt wird. Diese Anwendung ist sowohl für den Bau neuer Schiffe als auch für die Reparatur und Wartung bestehender Schiffe von entscheidender Bedeutung, da sie starke, korrosionsbeständige Verbindungen ermöglicht, die für die strukturelle Integrität und Langlebigkeit von Schiffen entscheidend sind.

Industrielle Maschinen

Thermit-Schweißen wird häufig bei der Herstellung und Wartung von Industriemaschinen eingesetzt. Das Verfahren eignet sich gut für die Reparatur schwerer Maschinenkomponenten wie Getriebe, Wellen und große Gussteile, die häufig einem hohen Verschleiß ausgesetzt sind. Die stabilen, haltbaren Schweißnähte, die beim Thermit-Schweißen entstehen, tragen dazu bei, die Lebensdauer dieser Bauteile zu verlängern und so Ausfallzeiten und Wartungskosten zu reduzieren. Diese Anwendung ist besonders wichtig in Branchen wie dem Bergbau, dem Baugewerbe und der verarbeitenden Industrie, wo die Zuverlässigkeit und Leistung der Anlagen entscheidend sind.

Elektrische Anwendungen

Thermit-Schweißen wird in der Elektrotechnik zum Verbinden von Kupferkabeln und -leitern eingesetzt. Das Verfahren gewährleistet eine hohe elektrische Leitfähigkeit und starke, dauerhafte Verbindungen, die für zuverlässige und effiziente Elektro- und Telekommunikationssysteme entscheidend sind. Die exotherme Reaktion beim Thermit-Schweißen erzeugt eine saubere, schlackenfreie Schweißnaht, die den elektrischen Widerstand minimiert, was es zu einer idealen Methode für kritische elektrische Verbindungen macht.

Bau und Reparatur von Pipelines

Thermit-Schweißen ist auch beim Bau und bei der Reparatur von Rohrleitungen von Bedeutung. Das Verfahren eignet sich zum Schweißen dickwandiger Rohre und sorgt für stabile und dichte Verbindungen, die für den sicheren und effizienten Transport von Flüssigkeiten und Gasen unerlässlich sind. Die Fähigkeit des Thermit-Schweißens, qualitativ hochwertige Schweißnähte in schwierigen Umgebungen zu erzeugen, macht es zu einer bevorzugten Wahl für Pipeline-Projekte, insbesondere an abgelegenen oder unzugänglichen Orten, wo andere Schweißverfahren kann unpraktisch sein.

Brücken und strukturelle Komponenten

Thermit-Schweißen wird beim Bau und der Reparatur von Brücken und anderen Bauteilen eingesetzt. Das Verfahren liefert starke, haltbare Schweißnähte, die für die Sicherheit und Langlebigkeit dieser Bauwerke entscheidend sind. Die hohen Temperaturen, die beim Thermit-Schweißen erzeugt werden, sorgen für eine vollständige Verschmelzung der Metallteile. Das Ergebnis sind robuste Verbindungen, die den erheblichen Belastungen und Beanspruchungen standhalten, denen Brücken und andere große Bauwerke ausgesetzt sind.

Die Fähigkeit des Thermit-Schweißens, starke, dauerhafte und qualitativ hochwertige Schweißnähte zu erzeugen, macht es zu einer wertvollen Technik in verschiedenen industriellen Anwendungen. Von der Schieneninfrastruktur bis hin zu Schiffsrümpfen, Industriemaschinen, elektrischen Systemen, Rohrleitungen und Strukturkomponenten bietet das Thermit-Schweißen zuverlässige und effiziente Lösungen für die Verbindung von Metallkomponenten in anspruchsvollen Umgebungen. Seine Vielseitigkeit und Effektivität bei der Herstellung robuster Verbindungen gewährleisten die Sicherheit, Zuverlässigkeit und Langlebigkeit kritischer Infrastrukturen und Ausrüstungen in verschiedenen Branchen.

Sicherheitsmaßnahmen und bewährte Praktiken

Die Gewährleistung der Sicherheit des Personals beim Thermit-Schweißen beginnt mit der Verwendung geeigneter persönlicher Schutzausrüstung (PSA). Die Arbeiter müssen tragen:

- Hitzebeständige Handschuhe: Zum Schutz der Hände vor Verbrennungen und Spritzern von geschmolzenem Metall.

- Schutzbrillen oder Gesichtsschutzschilder: Um ihre Augen vor intensivem Licht und umherfliegenden Partikeln zu schützen.

- Feuerbeständige Kleidung: Zum Schutz vor Verbrennungen durch Funken und geschmolzenes Metall.

- Schutzhelme: Zum Schutz des Kopfes vor herabfallenden Gegenständen und Trümmern.

- Stahlkappenstiefel: Zum Schutz der Füße vor schweren Gegenständen und heißem Metall.

Richtige Belüftung ist entscheidend, um das Einatmen von schädlichen Dämpfen und Gasen zu verhindern. Setzen Sie Belüftungssysteme ein, um einen ausreichenden Luftstrom zu gewährleisten und Dämpfe zu zerstreuen. Verwenden Sie außerdem Masken oder Atemschutzmasken, die schädliche Partikel herausfiltern, insbesondere bei Arbeiten in engen Räumen.

Um Verbrennungen und hohe Temperaturen zu vermeiden, ist es wichtig, einen sicheren Abstand zum Schweißbereich einzuhalten. Die Arbeiter sollten sich mindestens 8 bis 10 Fuß vom Schweißplatz entfernt aufstellen. Verwenden Sie Barrieren oder Abschirmungen, um sich vor Strahlungshitze und Spritzern geschmolzenen Metalls zu schützen, und stellen Sie sicher, dass sich die Arbeiter in einem sicheren Abstand zum Schweißbereich befinden.

Obwohl das Thermit-Schweißen in erster Linie auf chemischen Reaktionen beruht, müssen alle elektrischen Werkzeuge, die während des Prozesses verwendet werden, mit Vorsicht gehandhabt werden, um Stromschläge zu vermeiden. Untersuchen Sie elektrische Werkzeuge regelmäßig auf Schäden und stellen Sie sicher, dass sie ordnungsgemäß isoliert sind. Verwenden Sie stets geerdete Geräte, um elektrische Gefahren zu vermeiden.

Um Brände zu vermeiden, ist es wichtig, brennbare Materialien aus der Umgebung zu entfernen. Stellen Sie sicher, dass die Arbeitsfläche trocken ist, um gefährliche Dampfexplosionen während der exothermen Reaktion zu vermeiden.

Thermit-Schweißen erfordert aufgrund seiner Komplexität und der damit verbundenen potenziellen Gefahren qualifizierte Fachleute. Eine umfassende Schulung sollte den sicheren Umgang mit Thermit-Materialien, eine detaillierte Einweisung in das Thermit-Schweißverfahren zur Gewährleistung qualitativ hochwertiger Schweißnähte sowie Notfallmaßnahmen, einschließlich Brandschutz und Erste Hilfe, umfassen.

Der Schutz der Arbeitnehmer vor hitzebedingten Krankheiten und anderen Gesundheitsrisiken ist von größter Bedeutung. Ermutigen Sie Ihre Mitarbeiter, vor allem in heißen Umgebungen viel zu trinken, und planen Sie Pausen in kühleren Bereichen ein, um Überhitzung zu vermeiden. Stellen Sie Gehörschutz zur Verfügung, um den Lärm von Hilfsgeräten zu dämpfen.

Der richtige Umgang mit Schlacke und Gasen, die beim Thermit-Schweißen entstehen, ist entscheidend für die Qualität und Sicherheit der Schweißung. Verwenden Sie geeignete Werkzeuge, um Schlacke aus dem Schweißbereich zu entfernen, und überwachen und kontrollieren Sie die Gasemissionen, um Verunreinigungen zu vermeiden und eine saubere Schweißumgebung zu gewährleisten.

Detaillierte Verfahren für das Thermit-Schweißen

Vorbereitung der Fuge

Beginnen Sie mit der gründlichen Reinigung der zu schweißenden Oberflächen und entfernen Sie Rost, Farbe, Öl und andere Verunreinigungen, die den Schweißprozess beeinträchtigen könnten. Eine korrekte Ausrichtung ist der Schlüssel zu einer starken, gleichmäßigen Schweißnaht. Verwenden Sie Klemmen und Ausrichtungswerkzeuge, um die Teile während des Schweißvorgangs in Position zu halten.

Montage der Form

Konstruieren Sie eine Form aus feuerfesten Materialien um den Verbindungsbereich herum. Die Form wird das geschmolzene Metall enthalten und die endgültige Schweißnaht formen. Achten Sie darauf, dass die Form dicht um die Verbindungsstelle herum sitzt, um Leckagen zu vermeiden. Heizen Sie die Form und den Verbindungsbereich mit einem Propangasbrenner vor. Durch das Vorwärmen wird der Wärmeschock verringert und eine bessere Verschmelzung der Metalle gewährleistet.

Platzierung des Thermit-Gemischs

Bereiten Sie die Thermit-Mischung vor, die in der Regel aus fein gemahlenem Aluminium und Eisenoxid besteht. Messen Sie die Komponenten genau ab, um das richtige Reaktionsgleichgewicht zu erhalten. Geben Sie die Thermitmischung in einen Tiegel, einen feuerfest ausgekleideten Behälter, der den hohen Temperaturen während der Reaktion standhält.

Zündung

Legen Sie eine Zündquelle, z. B. ein Magnesiumband oder ein speziell entwickeltes Zündpulver, in das Thermitgemisch ein. Stellen Sie sicher, dass die Zündquelle richtig positioniert ist, um die Reaktion effektiv auszulösen. Zünden Sie die Zündquelle an. Die exotherme Reaktion beginnt und erzeugt intensive Hitze, die die Metalloxide schmilzt und geschmolzenes Metall bildet.

Gießen des geschmolzenen Metalls

Sobald die Reaktion abgeschlossen ist, klopfen Sie auf den Tiegel, damit das geschmolzene Metall in die Form fließen kann. Achten Sie darauf, dass es gleichmäßig und kontinuierlich fließt und den Fugenbereich vollständig ausfüllt. Gehen Sie mit dem geschmolzenen Metall vorsichtig um und verwenden Sie geeignete Werkzeuge und Schutzausrüstung, um Verbrennungen und andere Verletzungen zu vermeiden.

Erstarrung und Abkühlung

Lassen Sie das geschmolzene Metall abkühlen und natürlich erstarren. Vermeiden Sie schnelle Abkühlmethoden, die Spannungen oder Defekte in der Schweißnaht verursachen könnten. Entfernen Sie nach dem Erstarren des Metalls vorsichtig die Form und untersuchen Sie die Schweißnaht auf Unvollkommenheiten oder Defekte.

Fallstudien über erfolgreiche Anwendungen

Verbesserungen der Eisenbahninfrastruktur

Thermit-Schweißen wird vor allem in der Eisenbahnindustrie eingesetzt. Eine Fallstudie über das transeuropäische Hochgeschwindigkeitsnetz hat gezeigt, dass Thermit-Schweißen nahtlose Verbindungen schafft, die hohen dynamischen Belastungen und thermischen Spannungen standhalten. Dieses Verfahren gewährleistet eine minimale Verformung der Gleise und verringert den Bedarf an häufiger Wartung,

Verbesserungen von Industriemaschinen

Im Bereich der Industriemaschinen hat sich das Thermit-Schweißen bei der Reparatur und Wartung schwerer Maschinen als unschätzbar wertvoll erwiesen. Eine aussagekräftige Fallstudie betrifft ein Stahlwerk, in dem es zu häufigen Ausfällen der Walzwerkmaschinen kam. Herkömmliche Schweißverfahren waren den schweren Lasten und Vibrationen, denen die Maschinen ausgesetzt waren, nicht gewachsen. Durch die Einführung des Thermit-Schweißens konnte das Werk robuste und dauerhafte Schweißnähte an kritischen Komponenten wie Zahnrädern und Wellen herstellen. Diese Umstellung verlängerte nicht nur die Lebensdauer der Maschinen, sondern reduzierte auch die Ausfallzeiten und Wartungskosten und trug so zu einer höheren Produktivität und Zuverlässigkeit bei.

Vorteile für Umwelt und Nachhaltigkeit

Thermit-Schweißen wird auch bei Projekten eingesetzt, die die Umweltverträglichkeit verbessern sollen. So wurde beispielsweise bei einem großen Pipeline-Projekt in einer abgelegenen Region das Thermit-Schweißen eingesetzt, um starke, dichte Verbindungen beim Bau eines Wasserversorgungsnetzes zu gewährleisten. Das Schweißen ohne externe Stromquelle war an diesem abgelegenen Ort entscheidend. Die mit dem Thermit-Verfahren hergestellten haltbaren Schweißnähte minimierten das Risiko von Leckagen und Verunreinigungen und gewährleisteten eine zuverlässige und nachhaltige Wasserversorgung für die örtlichen Gemeinden. Dieser Fall verdeutlicht die Umweltvorteile des Thermit-Schweißens durch die Reduzierung der Ressourcenverschwendung und den Schutz natürlicher Ökosysteme.

Verbesserte Ermüdungsbeständigkeit von Schienenschweißnähten

Fortschritte beim Thermit-Schweißen verbessern jetzt die Ermüdungsbeständigkeit von Schienenschweißnähten. Eine Studie, die in einem stark befahrenen Güterverkehrskorridor durchgeführt wurde, hat gezeigt, dass die Langlebigkeit der Schweißnähte durch die Optimierung der Schweißnahtgeometrie und die Beseitigung gängiger Defekte wie kalter Überlappungen erheblich verbessert wurde. Die verbesserten Schweißnähte wurden umfangreichen Labortests und der Überwachung unter realen Bedingungen unterzogen und zeigten eine zwei- bis dreimal längere Ermüdungslebensdauer als Standard-Thermit-Schweißnähte. Dieser Fortschritt hat erhebliche Auswirkungen auf die Schienennetze, da er eine kosteneffiziente Lösung zur Verlängerung der Lebensdauer der Gleise und zur Verkürzung der Wartungsintervalle bietet.

Fortschritte im Schiffbau

In der Schiffbauindustrie wird das Thermit-Schweißen mit bemerkenswertem Erfolg zum Verbinden großer Teile von Schiffsrümpfen eingesetzt. Bei einem kürzlich durchgeführten Projekt für den Bau einer neuen Klasse von Frachtschiffen wurde das Thermit-Schweißen eingesetzt, um starke, korrosionsbeständige Verbindungen zu gewährleisten. Die exotherme Reaktion beim Thermit-Schweißen führte zu Schweißnähten, die der rauen Meeresumwelt standhielten und im Vergleich zu herkömmlichen Schweißverfahren eine höhere Haltbarkeit aufwiesen. Das Ergebnis war eine Flotte von Schiffen mit verbesserter struktureller Integrität und geringerem Wartungsbedarf, die die Wirksamkeit des Thermit-Schweißens in maritimen Anwendungen unter Beweis stellt.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die wichtigsten Vorteile des Thermit-Schweißens?

Das Thermit-Schweißen, auch bekannt als exothermes Schweißen, bietet mehrere Hauptvorteile, die es zu einer bevorzugten Methode in verschiedenen industriellen Anwendungen machen. Erstens ist es äußerst effizient und schnell, was die Ausfallzeiten erheblich reduziert, was in Branchen wie der Schieneninstandhaltung von entscheidender Bedeutung ist. Das Verfahren erzeugt qualitativ hochwertige, starke und dauerhafte Schweißnähte mit hervorragender Präzision und Konsistenz, die die strukturelle Integrität der Schweißnähte gewährleisten. Darüber hinaus ist das Thermit-Schweißen vielseitig und kann verschiedene Metalle wie Stahl, Eisen, Aluminium und Kupfer verbinden. Es ist außerdem umweltfreundlich, da es keine schädlichen Emissionen erzeugt, und die erforderliche Ausrüstung ist relativ kostengünstig und einfach zu bedienen, was zur Kosteneffizienz und Zugänglichkeit sowohl für erfahrene als auch für unerfahrene Schweißer beiträgt.

Was sind die Grenzen des Thermit-Schweißens?

Das Thermit-Schweißen hat mehrere Einschränkungen, die seinen Nutzen bei verschiedenen Anwendungen beeinträchtigen. Einer der Hauptnachteile ist die mangelnde Eignung für dünne Materialien, da die hohen Temperaturen diese Werkstücke leicht beschädigen oder verformen können. Außerdem birgt das Verfahren aufgrund der extremen Hitzeentwicklung erhebliche Sicherheitsrisiken, die strenge Sicherheitsvorkehrungen und geschultes Personal erfordern.

Eine weitere Einschränkung ist die langsame Schweißgeschwindigkeit und die langen Vorbereitungs- und Abkühlzeiten, die das Verfahren für Großserien oder Notreparaturen weniger effizient machen. Auch Umwelteinflüsse wie Feuchtigkeit können die Schweißqualität beeinträchtigen, so dass eine sorgfältige Kontrolle der Schweißumgebung erforderlich ist. Schließlich machen die Gefahr von Materialverzug und die Notwendigkeit einer präzisen Verbindungsgeometrie das Verfahren komplexer und weniger vielseitig als andere Schweißtechniken.

Wo wird das Thermit-Schweißen üblicherweise eingesetzt?

Thermit-Schweißen wird häufig in verschiedenen Schlüsselbereichen eingesetzt, da es durch chemische Reaktionen bei hohen Temperaturen starke, dauerhafte Verbindungen schafft. Eine der wichtigsten Anwendungen ist die Eisenbahninstandhaltung, wo es zur Verbindung und Reparatur von Eisenbahnschienen eingesetzt wird. Diese Methode ist besonders effektiv für die Herstellung robuster Verbindungen an schwierigen Stellen, die für die Integrität der Eisenbahninfrastruktur unerlässlich sind. Darüber hinaus wird das Thermit-Schweißen bei Reparaturen in der Schwerindustrie eingesetzt, z. B. bei der Befestigung großer Maschinenteile in Stahlwerken, wo die hohen Temperaturen und die starken Schweißnähte für eine optimale Leistung der Anlagen erforderlich sind. Auch in der Elektro- und Telekommunikationsindustrie wird das Thermit-Schweißen zum Schweißen von Kupferkabeln und Erdungssystemen eingesetzt, da es Schweißnähte mit hoher Leitfähigkeit erzeugen kann. Schließlich wird das Thermit-Schweißen auch im Schiffbau und bei der Reparatur von Pipelines eingesetzt, wo es zuverlässige Lösungen für das Schweißen dicker Metallplatten und die Aufrechterhaltung der strukturellen Integrität von Pipelines im Öl- und Gassektor bietet.

Welche Materialien werden in der Thermit-Mischung verwendet?

Die beim Thermit-Schweißen verwendete Thermit-Mischung besteht hauptsächlich aus Aluminiumpulver und Eisen(III)-oxid. Diese Kombination, in der Regel im Gewichtsverhältnis 1:3, ist für den Schweißprozess entscheidend. Beim Entzünden des Gemischs kommt es zu einer exothermen Reaktion, die Temperaturen von bis zu 3000 °C erreicht und geschmolzenes Eisen und Aluminiumoxidschlacke erzeugt. Diese starke Hitze begünstigt das Verschmelzen von Metallteilen und macht das Thermit-Schweißen ideal für Anwendungen mit dicken Metallprofilen. Variationen des Thermit-Gemischs wie Aluminium-Kupfer(II)-Oxid oder Aluminium-Siliziumdioxid werden für spezielle Schweißaufgaben wie elektrische Verbindungen oder die Herstellung von elementarem Silizium verwendet.

Wie ist das Thermit-Schweißen im Vergleich zu anderen Schweißverfahren?

Beim Thermit-Schweißen, auch Thermit-Schweißen genannt, wird eine exotherme Reaktion zwischen Aluminium und Eisenoxid genutzt, um extrem hohe Temperaturen zu erzeugen, die zu starken, dauerhaften Verbindungen führen. Im Vergleich zu anderen Schweißtechniken bietet das Thermit-Schweißen mehrere einzigartige Vorteile und einige Einschränkungen.

Im Vergleich zum Abbrennstumpfschweißen ist das Thermit-Schweißen vielseitiger, da es vor Ort durchgeführt werden kann und keine Werkseinstellungen erfordert. Beim Abbrennstumpfschweißen werden zwar Schweißnähte mit einer dem Grundwerkstoff gleichwertigen Festigkeit und glatteren Oberflächen erzeugt, doch sind die Anforderungen an die Ausrüstung begrenzt.

Das Gasdruckschweißen ist zwar für den Einsatz im Freien geeignet und eignet sich für bestimmte Schienenprofile, führt aber im Allgemeinen zu Schweißnähten von geringerer Qualität als das Thermit-Schweißen, das sich durch hochwertige, nahtlose Verbindungen auszeichnet.

Das elektrische Lichtbogenschweißen ist flexibel und anpassungsfähig an verschiedene Umgebungen, aber es ist oft langsamer als das Thermit-Schweißen und erzeugt möglicherweise nicht so starke Schweißnähte. Die Fähigkeit des Thermit-Schweißens, schnell hochwertige, wartungsfreie Verbindungen herzustellen, macht es trotz der höheren Kosten und der erforderlichen Fachkenntnisse besonders wertvoll für Anwendungen wie die Schieneninfrastruktur.