Historia del desarrollo de las punzonadoras de torreta

La primera punzonadora de torreta CN del mundo fue presentada inicialmente por la empresa estadounidense Wiedemann Machine Tools (WIEDEMANN) en la Feria de Maquinaria de Chicago en 1955. En 1964, Wiedemann presentó la serie WIEDEMATIC S, a la que siguió la serie MACH2 en 1972, ambas pioneras en la industria de la época. A través de una colaboración técnica con Wiedemann, la empresa japonesa Murata (MURATEC) presentó la punzonadora de torreta S2550 en la Feria Internacional de Máquina-Herramienta de Japón (JIMTOF) en 1970 y comenzó a vender punzonadoras de torreta producidas en la fábrica japonesa de Murata a partir de 1972. En 1989, Murata Machinery adquirió la empresa Wiedemann.

En la década de 1970, otra empresa estadounidense, Strippit (STRIPPIT), también adquirió una importante reputación. Strippit es reconocida como el primer fabricante que utilizó un PC para completar el control CNC de las punzonadoras de torreta y el inventor de las herramientas de troquel con resorte. El nombre de la empresa, STRIPPIT, deriva de "STRIP IT". En 1997, la renombrada empresa belga LVD adquirió Strippit, mejorando así su gama de productos y ampliando su negocio en Norteamérica.

A finales de la década de 1980, la primera gran marca extranjera que entró en el mercado chino fue la japonesa Amada (AMADA). A principios de los 90, Amada, Murata y la estadounidense Strippit eran los tres proveedores de punzonadoras de torreta más destacados y activos en el mercado chino, dominando especialmente los sectores de armarios de distribución de energía y armarios de comunicación. No fue hasta finales de los 90 cuando la finlandesa Finn-Power (FINNPOWER) y la alemana Trumpf (TRUMPF) (punzonadoras sin torreta) empezaron a incrementar sus esfuerzos de venta en China, ganando gradualmente cuota de mercado.

En la última década, el rápido desarrollo de las máquinas de corte por láser, junto con las importantes reducciones de los costes de corte por láser y las mejoras en velocidad de corte y precisión, ha llevado a la adopción generalizada de las cortadoras láser. Esto ha repercutido directamente en el mercado de las punzonadoras CNC. En determinadas aplicaciones de troquelado de precisión que pueden sustituir a los procesos de estampación, las cortadoras láser presentan claras ventajas.

Sin embargo, para los procesos que requieren conformado, punzonado y corte de materiales compuestos, las punzonadoras CNC siguen siendo insustituibles, especialmente en la fabricación de armarios eléctricos, armarios de comunicaciones, armarios de control, armarios de aire acondicionado, piezas de ascensores, electrodomésticos de cocina y paneles de muros cortina. Las punzonadoras CNC siguen siendo equipos de procesamiento esenciales en estos campos.

Capítulo I Aplicación e industria del punzón de torreta CNC

Requisitos de aprendizaje:

Comprender el concepto básico de punzón de torreta CNC;

Comprender la finalidad del proceso y los principales fabricantes de punzones de torreta CNC.

1.1 Definición de punzón de torreta CNC

La punzonadora de torreta CNC fue lanzada oficialmente en 1955 por Weedman Company de Estados Unidos, lo que supuso un nuevo nivel de desarrollo para la industria de la chapa metálica.

En la fase inicial, para el tratamiento de chapas de gran tamaño, se suele utilizar la taladradora de marcado manual para taladrar o vibrar cizalla.

Las empresas con elevados requisitos de precisión dimensional de los orificios de mecanizado encargarán especialmente juegos múltiples de gran tonelaje puñetazo en la garganta troqueles de estampación a juego para lograr diversos posicionamientos correspondientes y el procesamiento de estampación, lo que restringe seriamente el rango de procesamiento y la precisión de procesamiento.

Según la forma y la posición del procesamiento, el punzón CNC puede cambiar automáticamente el molde, alimentar automáticamente y con precisión y completar el procesamiento.

La eficacia y la precisión del procesamiento son obviamente diferentes de las del punzón de garganta profunda ordinario.

En el moderno proceso de transformación de chapaEl punzón CNC es un equipo de procesamiento clave e importante.

Para el procesado de punzonado y estirado superficial de chapas finas (con un grosor entre 0,5 y 6,35) (la altura de protrusión de las estaciones A y B tras el estirado es de 6,35, y la de las estaciones C y D está dentro de 9,27), las chapas de todos los tamaños pueden procesarse una vez según el programa para cumplir los requisitos.

1.2 Aplicación del proceso de punzonado de torreta CNC

La punzonadora de torreta CNC se utiliza principalmente para punzonar, embutir y estampar.

La función de estiramiento de poca profundidad se utiliza para punzonar salientes redondos, rebordear alrededor de agujeros, punzonar rejillas, puentear agujeros, derribar agujeros, punzonar rejillas escalonadas, punzonar costillas escalonadas, enrollar costillas, cizallar rodillos, enrollar escalones y punzonar bisagras (2 conjuntos de matrices, 3 veces de punzonado).

Función de impresión: marcado, estampado, carácter y grabado.

1.3 Industria de aplicación del punzón de control numérico

Los punzones CNC se utilizan principalmente en armarios eléctricos (industrias de interruptores de alta y baja tensión, electricidad, energía, equipos electrónicos), industria de la chapa de cubierta de máquinas herramienta, ascensores, locomotoras de ferrocarril, cajas de automóviles, maquinaria textil, equipos de cocina, equipos de lavado, contenedores, estructuras metálicas, productos metálicos, industrias de suministro de calor, iluminación, aire acondicionado, congeladores y otros electrodomésticos, industria de calentadores solares de agua, equipos de almacenamiento, accesorios de industria ligera, producción de hardware, producción de cortinas de pared, industria de la decoración, etc.

1.4 Estado de desarrollo de la industria de punzonadoras de torreta CNC

1.4.1 Demanda del mercado

En la actualidad, el valor de uso del punzón de torreta CNC ha sido ampliamente reconocido por el mercado.

La demanda del mercado muestra una tendencia de crecimiento gradual, especialmente en el mercado nacional.

En los últimos años, la demanda nacional anual ha superado los 2.000 conjuntos, y la demanda del mercado ha entrado obviamente en un periodo de rápido crecimiento.

1.4.2 Fabricantes nacionales y extranjeros de punzones de torreta

En la actualidad, otros fabricantes nacionales de punzonadoras de torreta CNC son principalmente: JFY, Yangli, Jinan Jiemai, Guangdong LFK, la taiwanesa Tailift y la empresa conjunta LVD de Huangshi;

También están Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery y otros fabricantes con menor producción.

Entre las empresas extranjeras de punzones de torreta avanzada figuran principalmente Amada y Murata en Japón, Primepower en Finlandia y Trumpf en Alemania.

Debido a la precocidad y al rápido desarrollo de sus homólogos extranjeros, se ha ido abandonando el sistema hidráulico tradicional y se ha adoptado un sistema de estampación servo mecánico que ahorra más energía y es más respetuoso con el medio ambiente.

1.5 Evolución futura de la industria de punzonadoras de torreta CNC

Con el desarrollo de los tiempos y la mejora del nivel técnico, los medios de transformación de la chapa no se limitan al punzón.

En los últimos años, el CNC máquina de corte por láser ha empezado a surgir gradualmente.

La industria también teme que el desarrollo a gran velocidad del láser limite el futuro desarrollo del punzón.

Analicemos a continuación las características de los dos productos:

La característica principal de la punzonadora de torreta CNC es que puede realizar un procesamiento de conformado complejo, y es más adecuada para empresas con altos requisitos de conformado de chapa, como la industria de equipos electrónicos, la industria de chapas de blindaje de máquinas herramienta, la industria de puertas, etc.

En comparación con el láser, el punzonado CNC con una eficiencia de procesamiento similar sólo cuesta alrededor de un tercio de toda la máquina, y los costes de mantenimiento posteriores son bajos y rentables.

El coste de uso del troquelado NC es mucho menor que el de un troquel de corte por láser máquina en el consumo de nitrógeno u oxígeno.

La principal ventaja del láser es que puede procesar todo tipo de piezas de pequeño espacio con forma irregular, que no está limitado por el tamaño del molde, y no necesita cambiar el molde con frecuencia. La velocidad es rápida.

En comparación con el punzón de control numérico, puede procesar chapas más gruesas.

Pregunta de reflexión:

1. ¿Cuáles son los usos de proceso del punzón de torreta CNC?

2. Ámbito de aplicación del punzón de torreta CNC

3. ¿Cuáles son los principales fabricantes de punzones de torreta CNC?

4. Ventajas y desventajas de la punzonadora de torreta CNC y la máquina de corte por láser CNC?

Capítulo 2 Estructura principal de estampado y principio de corte del punzón de torreta CNC

Requisitos de aprendizaje:

Comprender varios tipos de estampación de punzón de torreta CNC;

Comprender el proceso de punzonado de la punzonadora de torreta CNC;

Comprender los principales parámetros técnicos del punzón de torreta CNC.

2.1 Tres estructuras principales de estampación del punzón de torreta CNC

La transmisión principal de estampación mecánica tradicional del volante, el cigüeñal y la biela tiene las ventajas de una estructura sencilla, un mantenimiento y una reparación cómodos, una larga vida útil y un bajo coste.

Las desventajas son la baja eficiencia, el movimiento de estampación ajustable, menos funciones de aplicación de la proceso de estampación, alto nivel de ruido y elevado consumo de energía durante el estampado.

Las ventajas del accionamiento hidráulico principal de alta velocidad son que puede seleccionar diferentes modos de movimiento de estampado de acuerdo con diferentes procesos de estampado, ahorro de energía, alta eficiencia y estampado de alta velocidad de carrera completa y carga completa.

Las desventajas son que la estructura de control es compleja, y el coste de uso y mantenimiento de la misma vida útil es elevado.

Las ventajas del servoaccionamiento mecánico principal para estampación son la alta eficiencia, la conservación de la energía, la protección del medio ambiente y el bajo nivel de ruido.

Se pueden seleccionar diferentes modos de movimiento de estampación según las diferentes procesos de estampaciónLas desventajas son el mantenimiento sencillo y el bajo coste de mantenimiento, mientras que las desventajas son el elevado coste estructural.

2.2 Principio de perforación y análisis de precisión

El proceso de punzonado incluye principalmente extrusión, deformación, división y separación.

La concentricidad de las matrices superior e inferior afecta a la holgura de los bordes y a la vida útil de la matriz.

En la actualidad, la empresa controla el error de concentricidad de las matrices superior e inferior en 0,02 mm mediante herramientas de calibración de matrices de alta precisión.

Cálculo de la fuerza de punzonado

Presión de procesamiento requerida:

- (kN) = Dimensión periférica de la matriz (mm) × Espesor de la chapa (mm) × Resistencia a la tracción (kN/mm)2)

- (tonf)=dimensión periférica de la matriz (mm) × espesor de la chapa (mm) × resistencia a la tracción (kgf/mm2)/1000

Los valores de resistencia a la tracción son los siguientes (se ha incluido el factor de seguridad 30%, los siguientes se calculan en función de la resistencia a la tracción, y debe utilizarse la resistencia al cizallamiento real):

- Aluminio blando: 0,196 kN/mm2(20kgf/mm2)

- Duraluminio: 0,490 kN/mm2(50kgf/mm2)

- Acero al carbono: 0,490 kN/mm2(50kgf/mm2)

- Acero inoxidable: 0,735 kN/mm2(75kgf/mm2)

2.3 Composición de los principales parámetros técnicos del punzón de torreta CNC

Tonelaje nominal de estampación

La presión de impulso estándar de HPH, HPI, HPQ, HPC y HIQ es de 30t, y la HPH puede equiparse con el modelo de 50t.

Frecuencia de perforación

La frecuencia de impulsos HPH es de 600 veces/min, la frecuencia de impulsos HPI es de 1000 veces/min, la frecuencia de impulsos HPQ es de 1750 veces/min, la frecuencia de impulsos HPC es de 3800 veces/min y la frecuencia de impulsos HIQ es de 1500 veces/min.

Frecuencia de velocidad de trabajo de 1 mm de paso y 6 mm de carrera

HPH frecuencia de impulso 320 veces/min, HPI frecuencia de impulso 530 veces/min, HPQ frecuencia de impulso 690 veces/min, HPC frecuencia de impulso 700 veces/min, HIQ frecuencia de impulso 750 veces/min.

Distancia de paso de 25,4 mm, carrera de 6 mm Frecuencia de velocidad de trabajo

La frecuencia de impulsos HPH es de 230 veces/min, la frecuencia de impulsos HPI es de 295 veces/min, la frecuencia de impulsos HPQ es de 330 veces/min, la frecuencia de impulsos HPC es de 350 veces/min y la frecuencia de impulsos HIQ es de 350 veces/min.

Una carrera de alimentación de los ejes X e Y

La carrera máxima de alimentación del eje X a la vez es de 2500mm, y la carrera máxima de alimentación del eje Y a la vez es de 1250mm;

La velocidad máxima de alimentación es de 102 m/min;

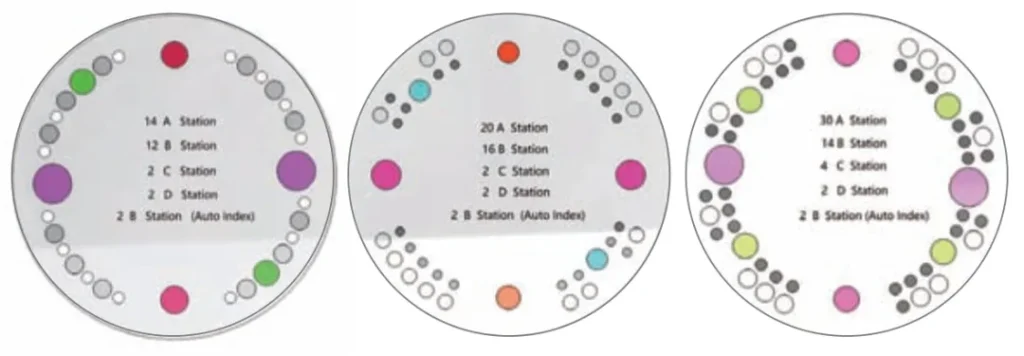

Número de módulos de torreta, especificación y cantidad de módulos giratorios

Cada modelo está equipado de serie con 26, 30, 36, 40 y 56 estaciones.

Entre ellas, 26 y 36 están equipadas de serie con dos estaciones giratorias de estación B, 30 de serie con seis estaciones giratorias de estación D, 40 de serie con dos estaciones giratorias de estación D y 56 de serie con dos estaciones giratorias de estación B/D.

Precisión de perforación: ± 0,15 para el banco de trabajo de cepillos y ± 0,1 para el banco de trabajo de bolas de acero.

Diámetro máximo de mecanizado: φ 88.9mm;

Velocidad máxima de rotación de la mesa giratoria: 30r/min.

Pregunta de reflexión:

1 ¿Qué estructuras de estampación tiene el punzón de torreta CNC?

2. ¿Cuáles son los parámetros técnicos del punzón de torreta CNC?

3. Cálculo de fuerza de perforación de punzón de torreta CNC?

Capítulo III Estructura principal del punzón de torreta CNC

Requisitos de aprendizaje:

Comprender la estructura principal del punzón de torreta CNC;

Comprender cada tipo de subdivisión de estructura del punzón de torreta CNC.

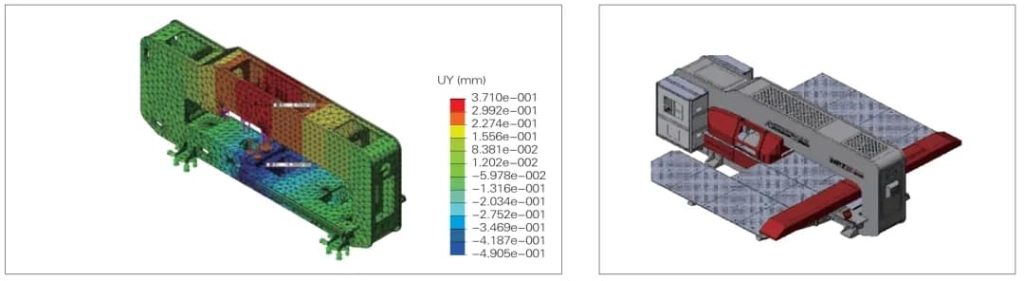

3.1 Bastidor

El bastidor es el soporte de varias piezas de la máquina herramienta, que se divide principalmente en dos tipos, a saber, de tipo cerrado y de tipo abierto, ambos de los cuales son estructuras soldadas de chapa de acero.

El bastidor cerrado tiene una estructura compacta, estabilidad y gran resistencia y rigidez;

El bastidor abierto tiene una buena apertura en la operación y un procesamiento conveniente, pero tiene altos requisitos para la estructura de soldadura y la calibración de la tensión de soldadura;

Después de soldar el bastidor del punzón de torreta CNC, se realiza un templado a alta temperatura para eliminar las tensiones internas.

En el centro de mecanizado a gran escala de 4 ejes DANOBAT importado de España, el mecanizado de alta precisión de superficies importantes se completa a la vez, garantizando la estabilidad del rendimiento del cuerpo principal de la máquina herramienta.

3.2 Travesaño

El travesaño es la parte más importante de los componentes de transmisión y la matriz para el control de la precisión de la alimentación.

El husillo del eje X, el motor, el carril de guía lineal, la abrazadera para sujetar la chapa, la placa deslizante del eje X para fijar la abrazadera y otras piezas se instalan en la viga.

La viga deberá ser lo suficientemente rígida y tener la menor inercia de movimiento posible para evitar una carga de accionamiento excesiva en el eje Y y reducir la velocidad.

Que su estructura sea razonable o no afecta directamente a la precisión y velocidad de alimentación, así como a la estabilidad de la máquina herramienta, con elevados requisitos técnicos.

3.3 Mesa giratoria

La torreta es también uno de los componentes principales de la máquina herramienta. Su precisión afecta directamente a la precisión de posicionamiento del molde, lo que repercute en la precisión de mecanizado de la máquina herramienta y en la vida útil del molde.

Se divide principalmente en torreta fina y torreta gruesa.

La torreta delgada tiene bajo coste, baja rigidez, pobre rendimiento de guiado y gran deformación de procesamiento de acero al carbono ordinario.

La torreta gruesa tiene alta rigidez, buen rendimiento de guiado, puede absorber la vibración de trabajo, alta precisión y estabilidad de fundición de aleación de alto grado, larga vida útil de punzonado escalonado de alta velocidad y procesamiento de carga excéntrica de moldes, y pequeña deformación en uso.

En la actualidad, adoptamos la estructura de torreta gruesa, con una plataforma giratoria superior de 100 mm y una plataforma giratoria inferior de 90 mm.

3.4 Posición del módulo giratorio

Los productos de los clientes son complejos y cambiantes, y los requisitos son cada vez mayores.

La mesa giratoria de la punzonadora de torreta CNC debe estar equipada con una posición de matriz giratoria para satisfacer las necesidades del cliente.

El troquel en la posición de troquel giratorio puede girar a cualquier ángulo necesario según se requiera, y el ángulo de recorte necesario para el estampado.

Cuando utilice el troquel de rodillo para el procesamiento, coordínese con el sistema de alimentación para ajustar el ángulo de dirección de laminación en tiempo real y opere de acuerdo con la trayectoria de laminación establecida por el sistema.

Los tipos de herramientas rotativas pueden dividirse en:

Estructura de malla constante, que tiene la ventaja de alta precisión, y la estación no es fácil desviarse, pero la escalabilidad es pobre.

La estructura giratoria dividida es acoplada por el dispositivo de accionamiento cuando se utiliza realmente.

Esta estructura requiere una gran precisión de montaje y procesamiento, pero tiene una buena escalabilidad.

Por ejemplo, la torreta de PrimaPower tiene 10 estaciones giratorias.

3,5 Abrazadera

La pinza es una pieza importante para sujetar chapas metálicas para un procesamiento de alimentación automático y preciso.

Para garantizar la precisión y la velocidad de alimentación, la pinza deberá tener suficiente resistencia y rigidez general de instalación, y su propio peso deberá ser lo más ligero posible.

En la actualidad, la pinza puede dividirse en los siguientes elementos según su estructura y función:

La función flotante de la pinza se utiliza principalmente para hacer frente al cambio de altura de la boca de la pinza causado por la deformación adecuada de la placa.

Los tipos son los siguientes:

La abrazadera oscilante tiene las ventajas de ser ligera, tener una larga vida útil y una flotación flexible.

El tamaño de la mordaza de la pinza de traslación en la dirección Y deberá permanecer teóricamente inalterado al flotar hacia arriba y hacia abajo.

La función de sujeción por pinza se utiliza principalmente para sujetar placas.

Los tipos son los siguientes:

Sujeción hidráulica, mantenimiento incómodo, gran fuerza de sujeción, no es fácil de desmontar.

Sujeción neumática, ahorro de energía y protección del medio ambiente, fácil instalación.

La función de ajuste de la posición de la pinza se utiliza principalmente para mover la pinza a la posición especificada.

Los tipos son los siguientes:

Para diferentes placas de piezas de trabajo, es necesario mover y ajustar la posición y el espaciado de las pinzas delante del punzón de la torreta CNC.

Para la abrazadera manual, tire de la empuñadura para liberar el dispositivo de bloqueo, empuje la abrazadera hasta la posición deseada y, a continuación, tire de la empuñadura para completar el ajuste.

Pinza automática: Durante el ajuste, fije la posición de cada mordaza en el programa de procesamiento, y la máquina herramienta ajustará automáticamente cada mordaza a la posición requerida frente a la placa de mordaza, lo que resulta preciso y rápido.

3.6 Sistema de protección de seguridad del punzón de torreta CNC

La punzonadora de torreta CNC es una equipos de procesado de chapa con alta velocidad, alta precisión y alta automatización.

Garantizar la fiabilidad del procesamiento automático y eficaz, así como la seguridad de los operarios y los equipos durante el funcionamiento de éstos.

El punzonador de torreta CNC dispone de una serie de dispositivos de protección de seguridad, que constituyen un sistema de protección de seguridad.

Incluye principalmente: dispositivo de detección de desmoldeo, dispositivo de detección de desprendimiento de la abrazadera, dispositivo de seguridad de enclavamiento del escudo, dispositivo de seguridad de enclavamiento del banco de trabajo móvil, dispositivo de protección de la zona muerta de la abrazadera, dispositivo de detección de impacto de la abrazadera y dispositivo de detección de deformación excesiva de la placa.

3.6.1 Dispositivo de detección de desmoldeo

En el proceso de estampación continua a alta velocidad, la matriz superior se atasca en el chapa metálica y en ocasiones no podía restablecerse sin problemas y a tiempo.

Si la máquina herramienta continúa moviéndose en el siguiente paso, pueden producirse accidentes de seguridad como la colisión del material, el acarreo de material o la colisión de la mordaza con el molde.

El dispositivo de detección de desmoldeo puede controlar eficazmente el reajuste oportuno del molde superior.

Si detecta que el molde superior no se restablece a tiempo después de la estampación, el dispositivo activará la alarma de parada del sistema.

De este modo, pueden evitarse accidentes de seguridad posteriores.

3.6.2 Dispositivo de detección de pelado de pinzas

En el proceso de estampación en continuo, la plancha puede atascarse debido al rebote de los materiales de desecho.

Si la abrazadera sigue tirando hacia atrás de la placa, se arrancará una o todas las abrazaderas.

Si la máquina-herramienta continúa trabajando en el siguiente paso después de desprender la abrazadera, se producirán accidentes como la colisión de material o el estampado en posición incorrecta.

El dispositivo de detección de desprendimiento de abrazaderas puede controlar eficazmente el fenómeno de desprendimiento de abrazaderas. Una vez que se produce, el dispositivo activará la alarma de parada del sistema.

De este modo, pueden evitarse accidentes de seguridad posteriores.

3.6.3 Dispositivo de seguridad de enclavamiento del escudo y del banco de trabajo móvil

Durante el procesamiento automático de la máquina herramienta, si se abre el escudo o el banco de trabajo móvil para su funcionamiento, pueden producirse accidentes con lesiones personales.

Por lo tanto, el escudo móvil y el banco de trabajo móvil de la máquina herramienta están equipados con dispositivos de seguridad de enclavamiento.

Si el escudo se abre o la mesa de trabajo móvil se abre manualmente durante el procesamiento automático de la máquina herramienta, el dispositivo de enclavamiento activará la alarma de parada del sistema.

De este modo, pueden evitarse accidentes de seguridad posteriores.

3.6.4 Dispositivo de protección de la zona muerta de la pinza

Es posible que sea necesario procesar el estampado en la posición en la que la pinza sujeta la chapa o cerca de ella (lo que se denomina zona muerta de la pinza).

Si no se toman las medidas de protección correspondientes, el troquel se punzará contra la pinza durante el procesamiento, provocando daños en el troquel o en parte de la pinza.

El dispositivo de protección de la zona muerta de la pinza es un dispositivo de protección automático para esta situación.

A través de un conjunto de interruptores inductivos (diferentes tamaños de moldes corresponden a diferentes interruptores inductivos), el dispositivo de protección activará la alarma de parada del sistema cuando la pinza entre en la zona muerta y haya una orden de prensado durante el procesamiento automático de la máquina herramienta.

De este modo, pueden evitarse accidentes de seguridad posteriores.

3.6.5 Dispositivo de detección de la deformación excesiva de la chapa

En el proceso de estampación en continuo con la pinza sujetando la chapa, ésta puede atascarse debido al rebote de los materiales de desecho.

A continuación, si la pinza sigue empujando la chapa, ésta se levantará y se deformará;

Si la pieza en bruto tiene una deformación excesiva (cuando la altura total de alabeo alcanza los 20 mm), colisionará con la torreta cuando se envíe a ésta.

El dispositivo de detección del impacto de la pinza y de la deformación excesiva puede activar a tiempo la alarma de parada del sistema en caso de deformación excesiva de la chapa.

De este modo, pueden evitarse accidentes de seguridad posteriores.

3.7 Modo de accionamiento de la torreta CNC punzón

En la actualidad, existen dos modos principales de conducción para la torreta de los productos principales:

Este tipo de estructura acciona la torreta accionada por cadena a través del motorreductor.

La estructura es relativamente fiable, pero la desventaja es que el ruido es fuerte y es fácil que se afloje, por lo que hay que ajustarla con regularidad.

Transmisión por correa síncrona

En la actualidad, no hay muchas empresas que adopten esta estructura para la transmisión por correa síncrona.

El ruido de trabajo es bajo, la fuerza sobre la correa síncrona es alta, y el diente es fácil de deformar después de un largo tiempo de uso.

3.8 Sistema de alimentación del punzón de torreta CNC

Es muy importante garantizar la estabilidad y la precisión del sistema de alimentación del punzón de torreta CNC, especialmente la carrera larga.

Los principales fabricantes utilizan actualmente las siguientes formas de alimentación:

3.8.1 Características del husillo de bolas

El accionamiento por husillo de bolas es la estructura de alimentación más común. Hay un montón de bolas rodando entre el eje del husillo de bolas y la tuerca del tornillo del par de husillos de bolas.

La resistencia de funcionamiento es pequeña, por lo que puede obtener una alta eficiencia de movimiento. Un sistema de procesamiento maduro es la garantía de alta precisión.

Sin holgura lateral, alta rigidez, alta velocidad de alimentación, bajo calentamiento.

Sus desventajas son el alto coste de procesamiento y la pequeña capacidad de carga.

Además, algunas empresas utilizan ahora husillos de bolas de precisión para ahorrar costes.

Sin embargo, debido a su baja precisión, resulta difícil controlar la estabilidad de la calidad del producto por la necesidad de compensar los parámetros seccionales en las aplicaciones prácticas.

3.8.2 Características de la cremallera

En los últimos años, la cremallera de engranajes se ha utilizado cada vez más.

Sus ventajas radican en la gran carga, la alta velocidad de transmisión, el bajo precio y la facilidad de procesamiento.

Sus desventajas radican en los elevados requisitos de instalación.

Si el procesamiento y la precisión de la instalación son deficientes, es fácil que se produzca desgaste y ruido.

3.9 Mesa de punzonado de torreta CNC

La mesa de trabajo de la punzonadora CNC puede dividirse en:

Mesa de trabajo fija, mesa de trabajo semiservo y mesa de trabajo servo completa.

Según su función, puede dividirse en banco de trabajo de cepillos y banco de trabajo de bolas de acero.

La precisión real del punzonado es de 0,15 mm debido a la gran resistencia a la fricción de la mesa de cepillos y de 0,1 mm para la mesa de bolas de acero.

3.10 Punzón de torreta CNC Sistema operativo CNC

En la actualidad, los sistemas de punzonado de torreta CNC son principalmente los siguientes:

- Sistema CNC FANUC de Japón;

- Sistema CNC alemán SIEMENS;

- Sistema CNC MTX de Rexroth.

Además, existen otros sistemas CNC poco utilizados en la industria de las punzonadoras, como el sistema CNC español FAGOR, el sistema CNC para punzonadoras textiles Nisshin, etc.

3.11 Tipo de sistema hidráulico del punzón de torreta CNC

Los sistemas hidráulicos para CNC punzonadoras pueden dividirse en dos categorías:

Uno es un sistema servohidráulico directo que utiliza una bomba variable de gran caudal y una servoválvula para controlar el circuito de aceite principal, y utiliza un sistema de control numérico para programar y controlar el movimiento del punzón;

Características del sistema servohidráulico directo

Ventajas:

El sistema CNC controla directamente el modo de movimiento de punzonado del punzón, con métodos de control flexibles y diversos.

La fuerza máxima de punzonado también puede ajustarse en el programa de usuario.

Desventajas:

Alto consumo de energía, alto coste, altos requisitos de calidad del aceite hidráulico, alto coste de mantenimiento y uso por parte del usuario en el período posterior, y fallo grave de la servoválvula fuera de control causado por una ligera contaminación del aceite durante la sustitución periódica del aceite y el mantenimiento (alto coste de sustitución de la servoválvula).

El otro tipo es el sistema hidráulico de servicio indirecto que utiliza bombas dúplex de alta y baja presión para suministrar aceite.

Los circuitos dobles de aceite de alta y baja presión disponen de válvulas de inversión de alta velocidad para coordinar y controlar el movimiento del ariete.

El sistema hidráulico tiene su propia unidad de circuito de servocontrol de alta velocidad.

El sistema CNC selecciona el modo de movimiento del ariete e introduce los parámetros pertinentes para servir al sistema hidráulico.

Características del sistema servohidráulico indirecto

Ventajas:

Alta eficiencia, ahorro de energía, control sencillo, economía, fiabilidad, durabilidad y mantenimiento cómodo;

Desventajas:

La presión máxima de impulso durante el funcionamiento no se puede fijar y ajustar mediante el programa.

En la actualidad, el sistema hidráulico utilizado principalmente por la empresa es el sistema de punzonado hidráulico fabricado por la empresa alemana Harley, y los modelos correspondientes son los siguientes:

- Serie HPH - sistema hidráulico ECO, volumen del depósito de aceite 180L;

- Serie HPI - sistema hidráulico HKL, volumen del depósito de aceite 200L;

- Serie HPQ - sistema hidráulico HRE, volumen del depósito de aceite 275L;

- Serie HPC - sistema hidráulico HPPC, volumen del depósito de aceite 275L;

- Serie HIQ - Sistema hidráulico Nisshin, con capacidad del depósito de aceite de 350L.

Entre ellos, ECO adopta el sistema hidráulico de bajo grado de Alemania Halley, con una frecuencia de movimiento de carrera de 6 mm de 600 veces por minuto;

HKL adopta el sistema servohidráulico de grado medio y alto de Alemania Halley, con alta precisión (hasta ± 0,2 mm), función de conformado lento de alta precisión, función de laminado de alta precisión y frecuencia de movimiento de carrera de 5 mm de 1000 veces por minuto;

HRE adopta el sistema servo hidráulico de alta gama de Alemania Halley, con múltiples modos de control de movimiento del punzón Alta precisión (± 0,1 mm puede ser laminado), muchos parámetros controlables en el modo de control (la velocidad también puede ser controlada), y la frecuencia de marcado puede alcanzar 1750 veces por minuto.

HPPC es el sistema servohidráulico de gama más alta lanzado por Halley, que combina todas las ventajas de otros sistemas, y la velocidad se mejora enormemente, con 3800 veces por minuto de marcado.

El aceite hidráulico antidesgaste Mobil ATF220 se utiliza uniformemente en el sistema hidráulico Haley, y el aceite hidráulico antidesgaste Mobil DTE25 se utiliza en el sistema de limpieza HIQ.

El tonelaje de punzonado de los punzones hidráulicos de las series HPH, HPI, HPQ, HPC y HIQ es de 30 t, y la presión de punzonado de los punzones hidráulicos HBL es de 50 t.

3.12 Significado del código de modelo del punzón de torreta CNC

Cada código de máquina herramienta tiene su significado específico.

Por ejemplo, el código de máquina herramienta actual HPI-3048-40LA2, donde 30 representa el tonelaje de punzonado de 30 toneladas (20 representa 20 toneladas), 4 representa el recorrido del eje Y de 1250 mm (5 representa 1500 mm), 8 representa la línea del eje X de 2500 mm, 40 representa la torreta de 40 estaciones, L representa la matriz larga, A2 representa que la máquina está equipada con dos matrices rotativas.

Pregunta de reflexión:

1 ¿Cuáles son los principales componentes del punzón de torreta CNC?

2. ¿Qué sistemas CNC se utilizan principalmente para el punzonado de torreta CNC?

3. El sistema hidráulico correspondiente a varios modelos de punzonadora de torreta CNC Yawei?

Capítulo IV Molde del punzón de torreta CNC

4.1 La matriz de punzón de torreta CNC puede dividirse en:

Según la guía, se divide en: matriz de guía larga y matriz de guía corta;

Según el tipo de rearme: molde de rearme por muelle y molde de rearme forzado;

Según la estructura interna, se divide en: molde integral y molde modular combinado;

Según el tamaño y las especificaciones: Moldes de estación A, B, C, D, E;

Según el proceso utilizado: punzonado, conformado, laminado y otros moldes;

Según el rendimiento de servicio, puede dividirse en: molde ordinario, molde de revestimiento resistente al desgaste y molde antidesgaste;

Según la forma del filo de corte, puede dividirse en: troquel de filo de corte plano y troquel de filo de corte inclinado;

Según el número de núcleos del molde, se puede dividir en: molde de un solo punzón, molde de varios submoldes y molde de varios agujeros.

4.2 El molde se divide según la estructura:

Estructura estándar (serie E85);

Estructura de cambio rápido (serie S90);

Estructura de carga pesada (acero inoxidable superior a 2,5 mm en las estaciones A y B, chapa laminada en frío superior a 3,5 mm, chapa de aluminio superior a 4,5 mm).

4.3 División de la estructura del punzón:

Borde plano;

Borde de corte inclinado (estructura del techo);

Filo interior cóncavo;

Borde biselado interior.

4.4 Características del material de la matriz:

La matriz se fabrica principalmente con acero para herramientas de alta velocidad SKH y M2, que son aplicables a chapas laminadas en frío, chapas de aluminio y chapas de acero inoxidable, y son más duros que el acero aleado.

Los aceros aleados para herramientas SKD y D2 se aplican principalmente a la chapa laminada en frío y a la chapa de aluminio con bajo coste de material.

Dureza: que refleja la capacidad antideformación;

Dureza: que refleja la resistencia a los impactos;

Resistencia a la abrasión: Refleja la resistencia al desgaste y a la corrosión.

4.5 Selección de la holgura de la matriz:

Las ventajas del óptimo holgura del troquel en el uso práctico son: prolongación eficaz de la vida útil de la matriz, buen efecto de descarga, reducción de rebabas y rebordeado, y reducción de los tiempos de rectificado.

El espacio libre es demasiado pequeño: la presión de punzonado aumenta, el desgaste entre el punzón y la matriz inferior se acelera y la vida útil de la matriz se acorta;

Despeje excesivo: rebaba grande, mala calidad de perforación;

Si la holgura es demasiado grande o demasiado pequeña, es fácil que se produzca pegajosidad en el filo de corte del punzón, lo que puede provocar que se desprenda.

En la tabla siguiente se seleccionan varios espesores de chapa y distancias típicas.

| Espesor | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Chapa de aluminio | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Chapa laminada en frío | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Acero inoxidable | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Tres elementos del pedido de moldes

Forma de procesamiento, espesor de la placa y material de procesamiento.

4.7 Precauciones para el rectificado de troqueles

Cuando el filo R de la matriz alcance 0,1 mm, se rectificarán el punzón y la matriz inferior.

La cantidad de corte es inferior a 0,013 mm;

El borde de la matriz R no debe superar los 0,25 mm, de lo contrario entrará en la fase de desgaste severo;

Enfriamiento suficiente para evitar el recocido del punzón;

Limpiar, desmagnetizar y lubricar después del rectificado;

Las cuñas se añadirán después de afilar el troquel inferior.

Pregunta de reflexión:

1. ¿Cuántas estructuras tiene el troquel perforador de torreta NC?

2. Cómo seleccionar el holgura del troquel del punzón de torreta CNC?

3. ¿Precauciones para el rectificado de troqueles de torreta CNC?