I. Válvula de rebose y válvula reguladora de presión

Las funciones principales de la válvula de alivio son dos: una es mantener una presión de salida constante de la bomba hidráulica en el sistema de ajuste del acelerador de la bomba cuantitativa, y desbordar el exceso de aceite de la bomba hidráulica de vuelta al depósito. En este momento, la válvula de alivio actúa como una válvula de alivio de presión; la segunda es actuar como un dispositivo de seguridad en el sistema.

1. Estructura y principio de funcionamiento de la válvula de seguridad

Según las diferentes estructuras, las válvulas de alivio pueden dividirse en tipo de acción directa y tipo operado por piloto.

(1) Válvula de descarga de acción directa

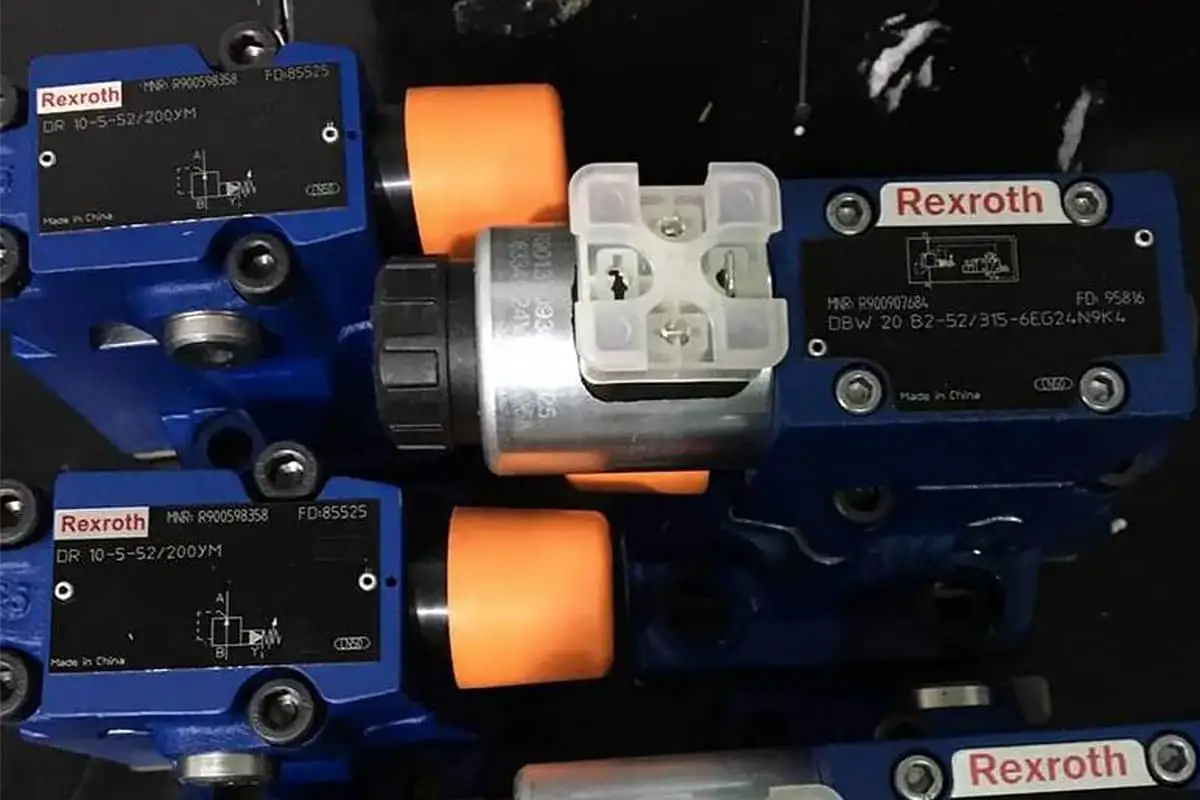

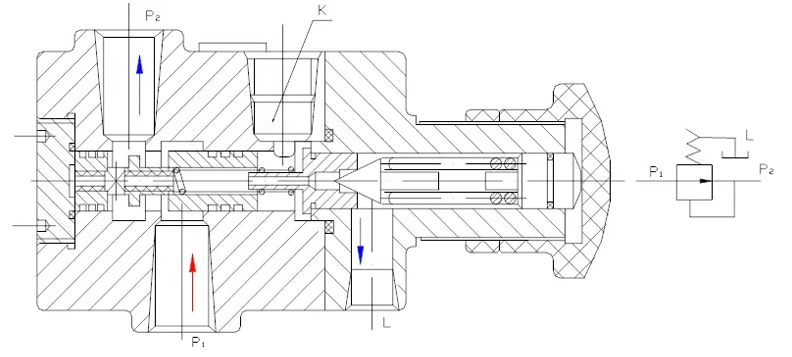

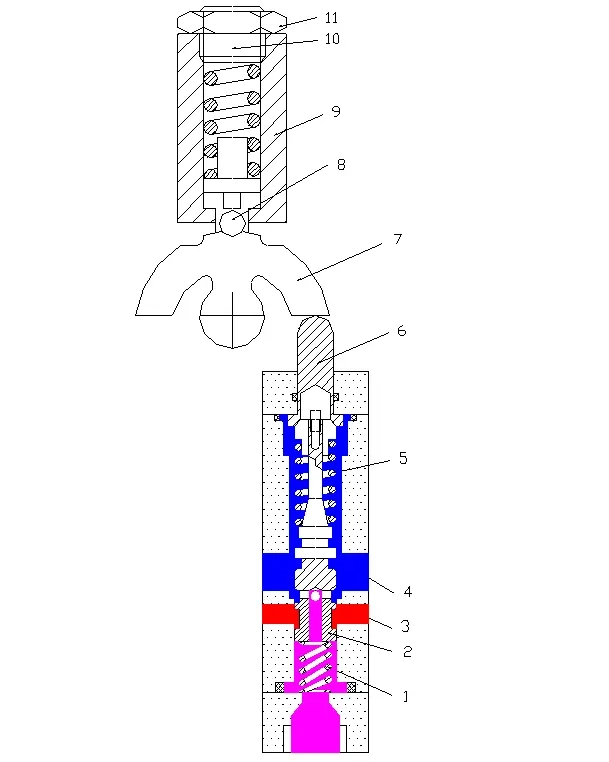

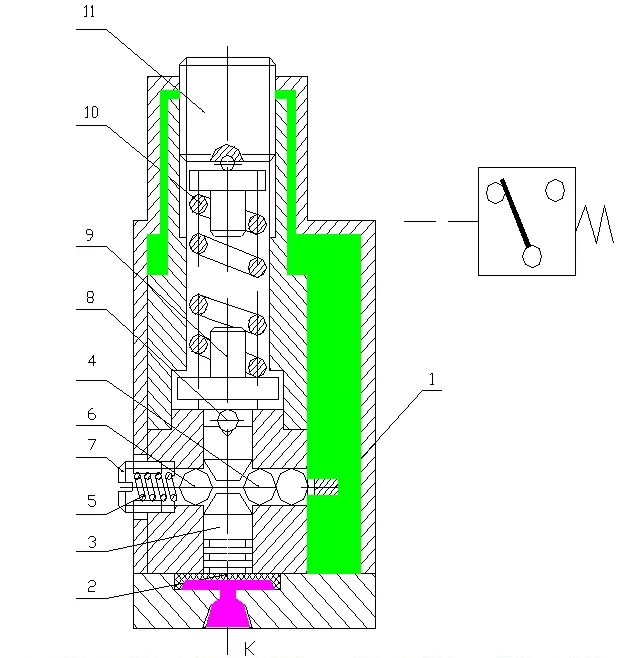

Las válvulas de alivio de acción directa se pueden dividir en tipo válvula de bola, tipo válvula de cono, tipo válvula de corredera, etc., de acuerdo con la forma de sus carretes. Ahora, tome la válvula de alivio de acción directa Rexroth DBD como ejemplo para explicar la estructura y el principio de funcionamiento de la válvula de alivio de acción directa. Su estructura es la siguiente.

Las 2 imágenes siguientes son los objetos físicos de la válvula de alivio.

La presión de apertura de la válvula de seguridad es P

Pk -A=PR =KX0 o Pk =KX0 /A

Cuando el carrete está en una posición determinada, el equilibrio de fuerzas del carrete es:

P-A=K(X0 +x)

En la fórmula, x es la cantidad de compresión adicional del muelle.

De la fórmula anterior se desprende que cuando el carrete está en diferentes posiciones, la presión de desbordamiento cambia. Sin embargo, como la cantidad de compresión adicional x del muelle es relativamente pequeña en comparación con la cantidad de precompresión X 0 se puede considerar que la presión de rebose P permanece esencialmente constante. Este es el principio de funcionamiento de la válvula de alivio que actúa como válvula limitadora de presión.

La válvula de alivio de acción directa controla la presión de desbordamiento equilibrando directamente la fuerza del muelle en el extremo superior del carrete con la presión hidráulica en el extremo inferior. Por lo general, las válvulas de acción directa solo se fabrican como válvulas de rebose de baja presión y bajo caudal.

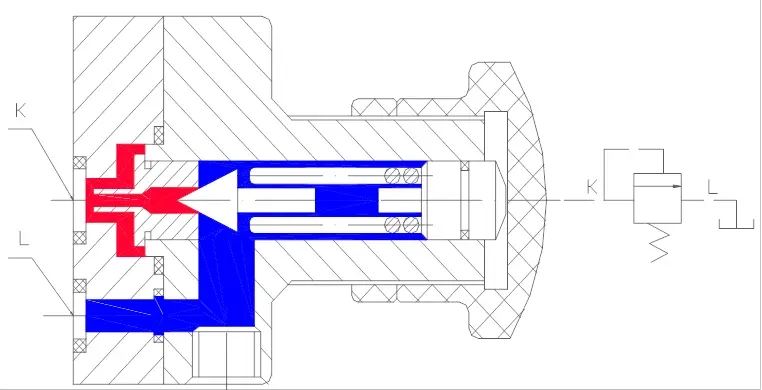

(2) Válvula de seguridad pilotada

La válvula de alivio pilotada se compone de una válvula principal y una válvula piloto. El principio estructural de la válvula piloto es el mismo que el de la válvula de alivio de acción directa, pero generalmente adopta una estructura de válvula de asiento cónico. La válvula principal puede dividirse en: estructura de tipo carrete (concéntrica de una etapa), estructura concéntrica de dos etapas y estructura concéntrica de tres etapas. La siguiente figura muestra el diagrama del principio de funcionamiento de una válvula de alivio concéntrica de una etapa.

Estudiemos ahora el estado cuando el carrete de la válvula principal se encuentra en una determinada posición de equilibrio. Ignorando el peso del carrete y la fricción, el equilibrio de fuerzas de la válvula principal es:

PA=P 1 A+F a =P 1 A+K(x 0 +x) o P=P 1 +K(x 0 +x)/A

- P - la presión en la cámara inferior de la válvula principal controlada por la válvula de alivio, es decir, la presión de entrada;

- P 1 - la presión en la cámara superior del carrete de la válvula principal;

- A - la superficie del extremo superior del carrete de la válvula principal;

- K - la rigidez del muelle de equilibrado del carrete de la válvula principal;

- x 0 - la cantidad de precompresión del muelle de equilibrado;

- x - la cantidad de compresión aumentada del muelle de equilibrado después de que se abra la válvula principal;

- F a - La fuerza del muelle de equilibrado sobre el carrete principal.

De la ecuación anterior se sabe que la presión controlada por la válvula de alivio pilotada está formada por P 1 y F a /A. Debido a la presencia de la cámara de la válvula principal P 1 . Incluso si la presión controlada P es alta, la fuerza del muelle de equilibrado sobre la válvula principal sólo tiene que ser pequeña, siempre que pueda superar la fricción para restablecer el carrete principal.

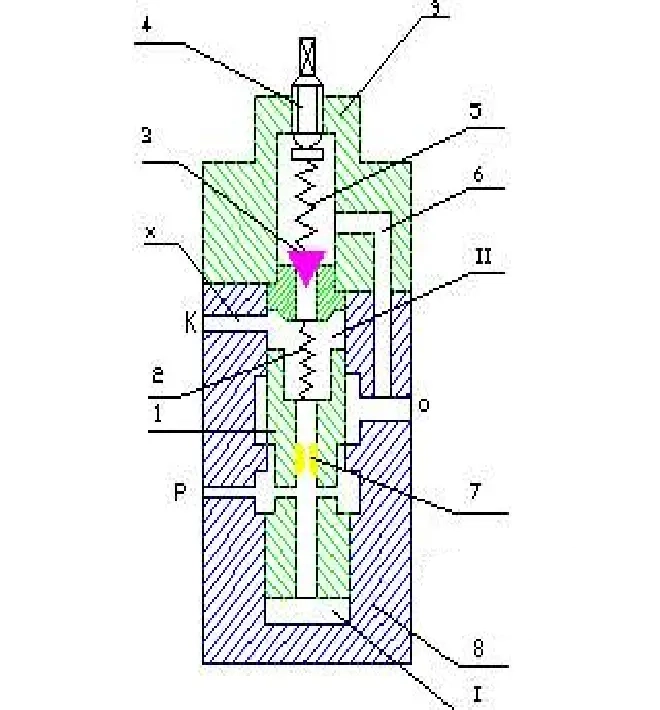

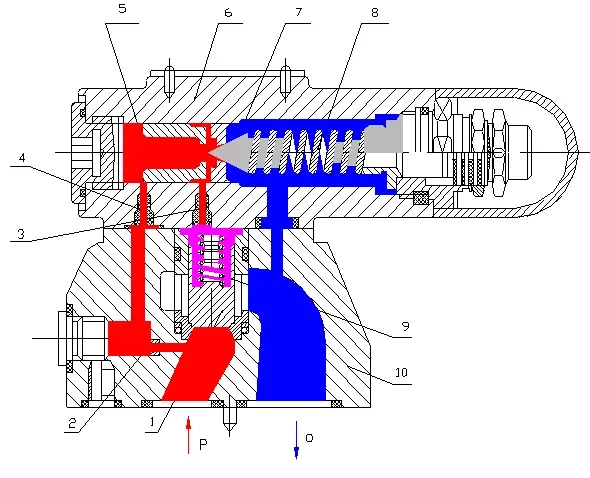

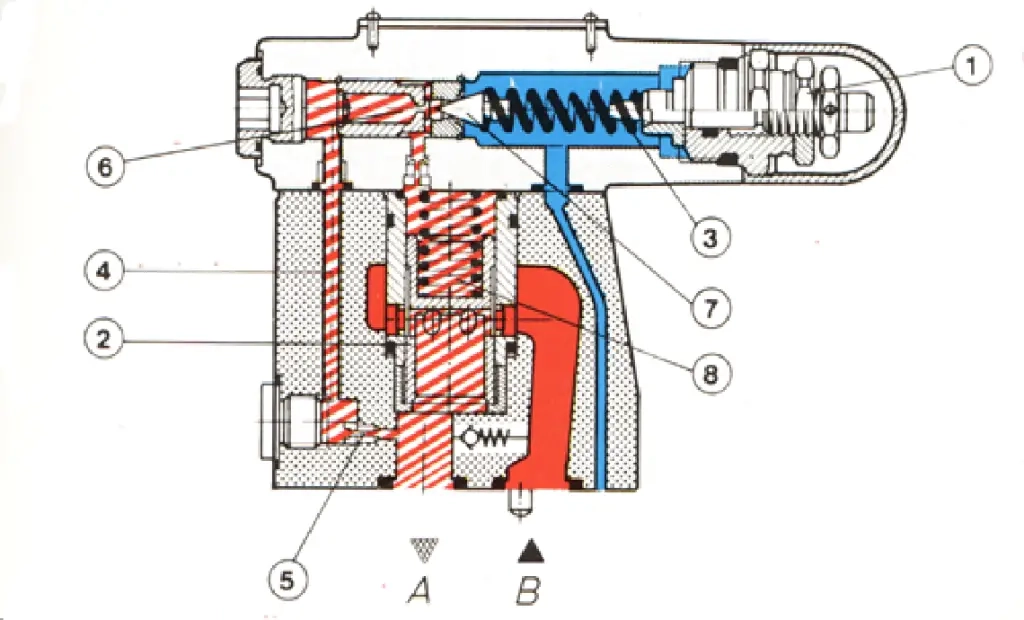

La siguiente figura muestra el diagrama del principio estructural de una válvula de alivio de alta presión concéntrica de dos etapas. La válvula consta de una válvula piloto y una válvula principal. La superficie guía y la superficie cónica de su carrete principal encajan bien con el manguito de la válvula, y los requisitos de concentricidad en ambos lugares son elevados, de ahí el nombre de concéntrica de dos etapas.

Cuando la presión del sistema es inferior al valor ajustado del muelle regulador de presión, el carrete principal se presiona sobre el asiento de la válvula, y los puertos de entrada y rebose no están conectados. Cuando la presión del sistema supera el valor ajustado del muelle regulador de presión, la válvula piloto se abre y el aceite vuelve a la cámara de aceite.

De este modo, el carrete principal se eleva, conectando la cámara P y la cámara 0, permitiendo que el aceite a presión rebose de la cámara P a la cámara 0. El orificio de amortiguación amortigua el movimiento del carrete para mejorar la estabilidad del funcionamiento de la válvula de alivio. Este tipo de válvula tiene buena estanqueidad, alta capacidad de paso de aceite, baja pérdida de presión y estructura compacta.

1 - Carrete de la válvula principal

2, 3, 4 - Orificio del acelerador

5 - Asiento de la válvula piloto

6 - Cuerpo de la válvula piloto

7 - Carrete de la válvula piloto

8 - Muelle de ajuste de la presión

9 - Primavera suave

10 - Cuerpo de la válvula

2. Principales prestaciones de la válvula de seguridad

(1) Características presión-caudal

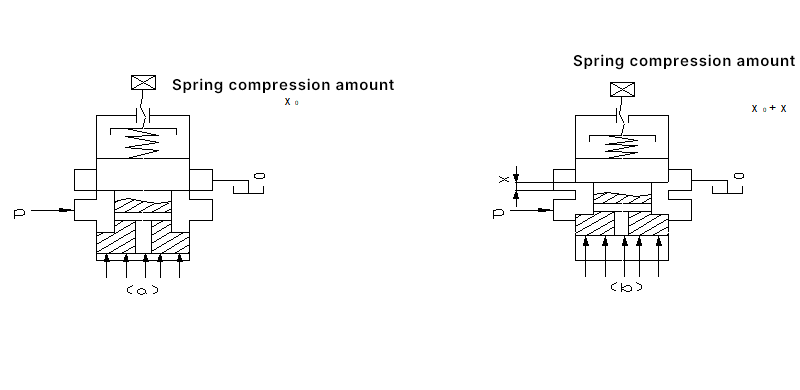

Cuando el volumen de desbordamiento cambia, el grado de apertura de la válvula también cambia en consecuencia, y la presión de desbordamiento también cambia. Esta es la característica presión-caudal de la válvula de alivio. La figura siguiente muestra dos posiciones de trabajo de una válvula de alivio de acción directa. La figura a es el estado cerrado, y la figura b es el estado abierto.

Cuando la presión del sistema Pk es tal, la presión hidráulica se equilibra con la precarga del muelle, y la válvula se encuentra en un estado crítico de apertura justa. En este momento, la ecuación de equilibrio de fuerzas del carrete es:

Pk.πd2/4=KX0

donde

- P k - Presión de apertura;

- d - diámetro de la válvula de carrete;

- k - rigidez del muelle;

- X 0 - cantidad de compresión superior del muelle.

Cuando la presión del aceite aumenta hasta P, la apertura de la válvula es x, y la ecuación de equilibrio de fuerzas del núcleo de la válvula es: P k . πd 2 /4=K(x 0 +x)

Restando las dos ecuaciones se obtiene x= (πd 2 /4K)(p-p k )

El caudal que pasa por el orificio de la válvula puede calcularse utilizando la fórmula del caudal por orificio de pared delgada:

Es decir, Q=Cq.a.(2/ρ)1/2p=Cq. πdx(2/ρ)1/2p

Reordenando las dos ecuaciones se obtiene Q=(Cq π2d3/4K)(2/ρ)1/2(p3/2-pk.p1/2)

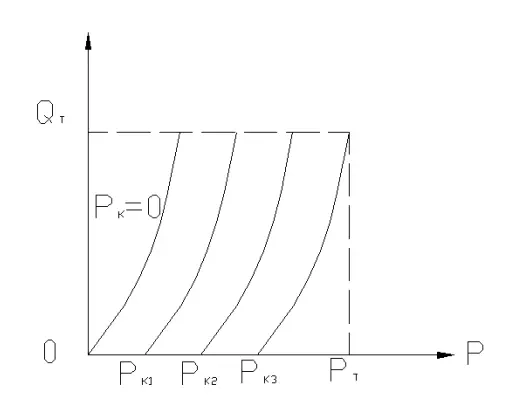

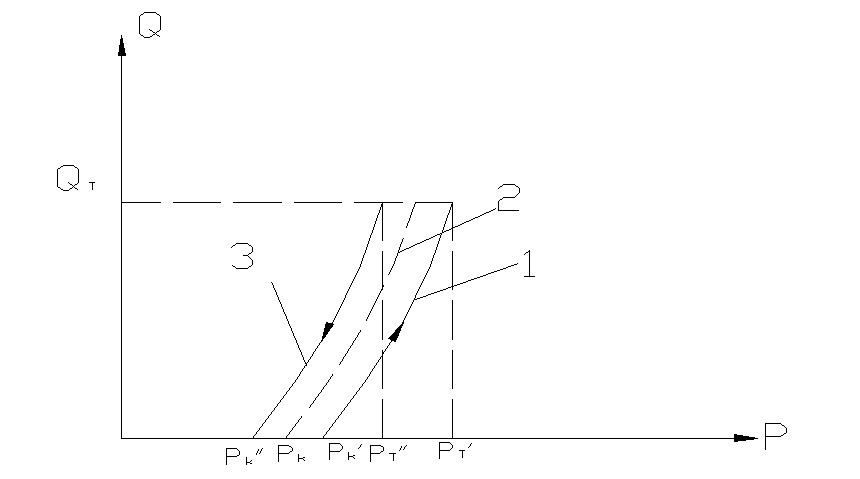

La ecuación anterior es la ecuación característica presión-caudal de la válvula de alivio, y la curva característica correspondiente se muestra en la figura siguiente.

De la ecuación anterior pueden extraerse las siguientes conclusiones:

1) Diferentes presiones de apertura p k corresponden a curvas diferentes.

El tamaño de P k puede ajustarse modificando la cantidad de precompresión x 0 de la primavera;

2) Cuando la presión de apertura p k es constante, la presión de desbordamiento aumenta con el incremento del volumen de desbordamiento.

Cuando el volumen de rebose alcanza el caudal nominal QT de la válvula, el valor de presión correspondiente se denomina presión de rebose de pleno caudal PT de la válvula de rebose. De la fórmula anterior se desprende que cuanto menor sea la rigidez del muelle K, más pronunciada será la curva, menor será el cambio de presión causado por el cambio del volumen de desbordamiento y mejor será el rendimiento a presión constante.

Por el contrario, el rendimiento de la regulación de la presión es deficiente. La desviación de la regulación de la presión (P k - P k ) y la relación de apertura P k /PT se utilizan habitualmente para medir la calidad del rendimiento a presión constante. Cuanto menor sea la desviación de regulación de presión, mejor será el rendimiento de presión constante de la válvula. Además, la relación de apertura se utiliza para medir la calidad del rendimiento de presión constante, cuanto mayor sea su valor, mejor.

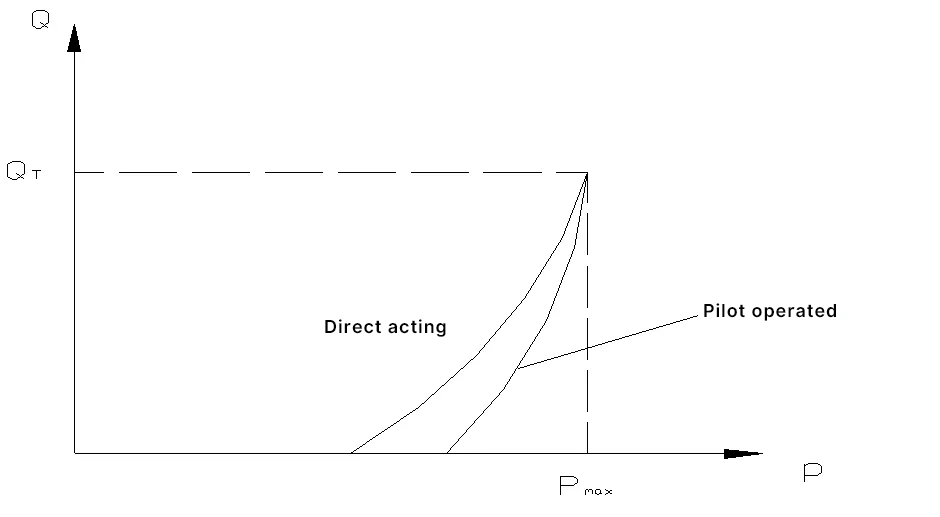

El rendimiento a presión constante de las válvulas de alivio varía en función de su estructura. A continuación se dibujan, a modo de comparación, las curvas de las válvulas de alivio de acción directa y pilotadas con la misma presión de tarado. De la figura se desprende que el rendimiento a presión constante de las válvulas de alivio pilotadas es mejor que el de las válvulas de alivio de acción directa.

El análisis anterior ignora el impacto de la fuerza de fricción cuando se mueve el carrete de la válvula. Si se tiene en cuenta la fuerza de rozamiento, la ecuación de equilibrio de fuerzas para el carrete cuando la válvula se cierra para abrirse es:

P'k. πd2/4=KX0+Ff

Por lo tanto

P'k=4(KX0+Ff)/ πd2

Y cuando la válvula pasa de abierta a cerrada, la ecuación de equilibrio de fuerzas para el carrete es

P "k.πd2/4=KX0-Ff

Es decir

P "k=4(KX0-Ff)/πd2

De las dos ecuaciones anteriores se deduce que, debido a la presencia de resistencia por fricción, la presión de apertura y la presión de cierre de la válvula de rebose no son iguales.

La presión de cierre es inferior a la presión de apertura, y la curva presión-caudal durante el proceso de apertura no coincide con la del proceso de cierre, como se muestra en la figura siguiente.

La línea discontinua 2 de la figura representa la curva ideal sin resistencia al rozamiento. Debido a la necesidad de superar la resistencia al rozamiento F f la pérdida de carga real debe ser superior a P k y subir a P' k antes de que se abra la válvula. Cuando el desbordamiento aumenta, la presión sube a lo largo de la curva 1. Cuando el rebose es Q T la presión es P' T . Del mismo modo, la presión debe disminuir a P" T para que descienda a lo largo de la curva 3. Cuando está completamente cerrada, la presión es P" k .

(2) Estabilidad de la presión

La estabilidad de la presión de trabajo de una válvula de seguridad tiene dos significados. Uno se refiere a la variación de la presión ajustada cuando el dispositivo de ajuste de la válvula permanece inalterado. El otro significado se refiere a la fluctuación u oscilación de la presión del sistema cuando la válvula de alivio está funcionando, que está relacionada con la pulsación de flujo de la fuente de bombeo y las características dinámicas de la válvula y la tubería, representando un indicador integral.

(3) Pérdida de presión

Cuando el muelle regulador de presión está totalmente relajado y la válvula pasa el caudal nominal, la diferencia entre la presión de la cámara de entrada y la presión de la cámara de retorno es la pérdida de presión de la válvula. Está relacionada principalmente con la amortiguación en el paso de aceite principal de la válvula, pero cuando se comprueba la pérdida de presión de la válvula de alivio pilotada, también se ve afectada por la fuerza de precarga del muelle de equilibrado.

(4) Presión de descarga

Para la válvula de alivio pilotada, cuando su puerto de control remoto está conectado directamente al depósito de aceite y la válvula pasa el caudal nominal, la diferencia entre la presión de la cámara de entrada y la presión de la cámara de retorno se denomina presión de descarga. Obviamente, está relacionada con la resistencia del canal y la fuerza de precarga del muelle de equilibrado.

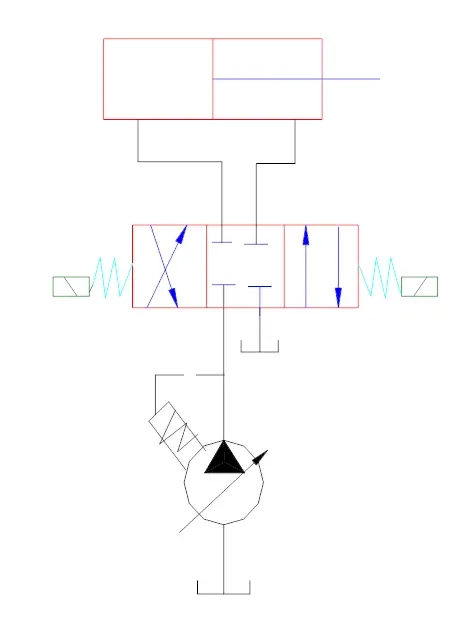

3. Aplicación de válvulas de alivio y circuitos de regulación de presión

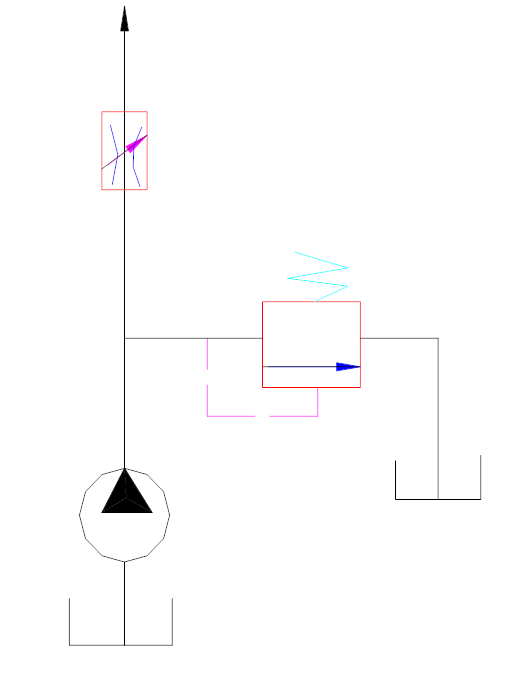

(1) Como válvula de alivio

En el uso de la regulación de la velocidad del acelerador de la bomba cuantitativa, el ajuste del tamaño de apertura de la válvula de mariposa puede regular el flujo en el actuador, y el exceso de aceite de la bomba cuantitativa fluye de nuevo al tanque a través de la válvula de desbordamiento. Durante el proceso de trabajo, la válvula está siempre abierta, y la presión de trabajo de la bomba hidráulica está determinada por la presión de ajuste de la válvula de desbordamiento y es básicamente constante. Véase la figura siguiente.

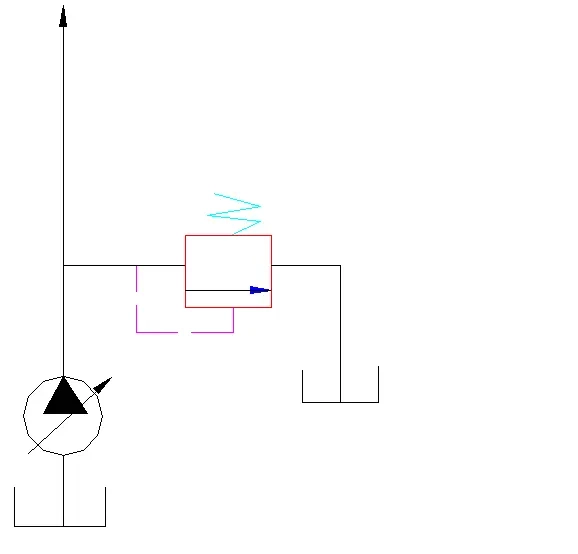

(2) Se utiliza como válvula de seguridad

En este momento, la válvula está normalmente cerrada. Sólo cuando la presión del sistema supera la presión de ajuste de la válvula de rebose, la válvula se abre, y el aceite fluye de vuelta al depósito a través de la válvula, por lo que la presión del sistema no aumenta más, evitando así la sobrecarga del sistema y sirviendo como función de seguridad. Véase la figura siguiente.

(3) Se utiliza como válvula de contrapresión

Mediante la instalación de la válvula de rebose en la trayectoria del aceite de retorno, el ajuste del muelle de presión de la válvula de rebose puede regular el tamaño de la contrapresión. Véase la figura siguiente.

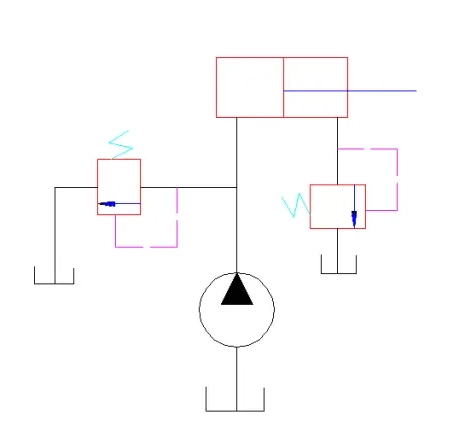

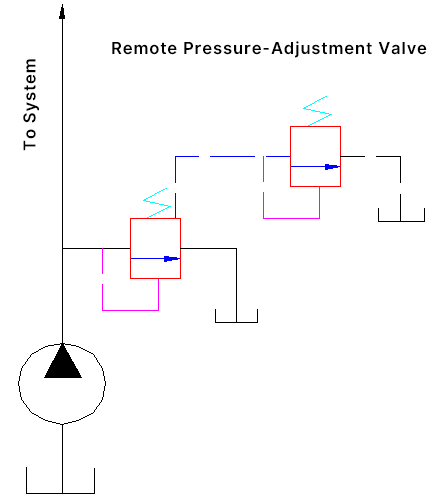

(4) Circuito de ajuste remoto de la presión

Conectando el puerto de control remoto K de la válvula de alivio operada por piloto a la entrada de la válvula de ajuste remoto de presión, y la salida de la válvula de ajuste remoto de presión al tanque, formando así un circuito de ajuste remoto de presión. Véase la figura de la derecha. La estructura de la válvula de ajuste remoto de presión se muestra en la figura de la izquierda, la cual es similar a la válvula piloto de la válvula de alivio. Ajustando el resorte de presión de la válvula de ajuste remoto de presión se puede lograr el ajuste remoto de presión.

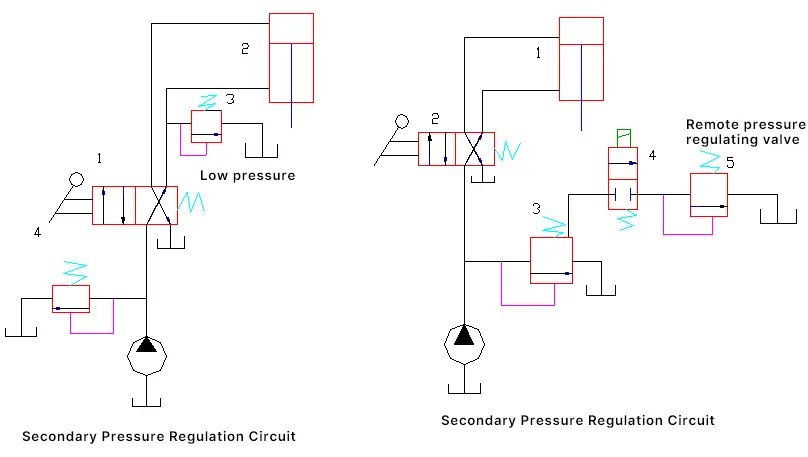

(5) Circuito de ajuste de presión de dos etapas

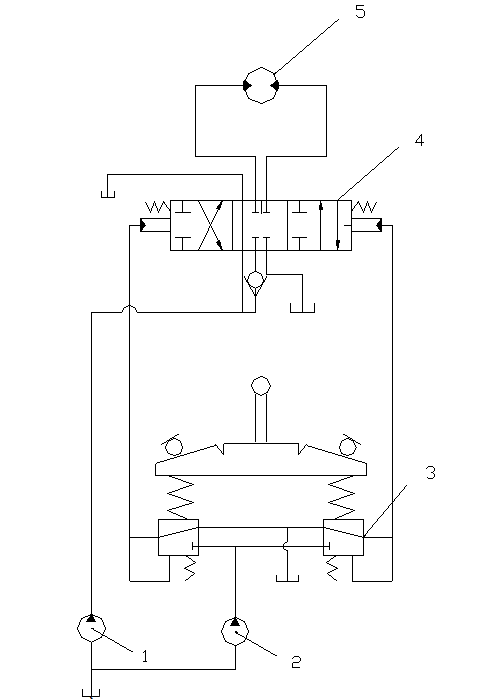

La figura 7-15 es un ejemplo de circuito de regulación de presión en dos etapas. El pistón desciende en la carrera de trabajo y la válvula limitadora de alta presión 4 limita la presión máxima del sistema. El pistón asciende para la carrera de no trabajo, y la presión de ajuste de la válvula de alivio de baja presión 3 sólo necesita vencer el peso propio de las piezas móviles y la resistencia a la fricción. Este circuito se utiliza habitualmente en el sistema hidráulico de las prensas.

La figura 7-16 es otro ejemplo de circuito de ajuste de presión en dos etapas. La presión de descenso del pistón se ajusta mediante la válvula de alivio de alta presión 3. La presión del sistema durante el ascenso del pistón se ajusta mediante la válvula de ajuste de presión remota 5.

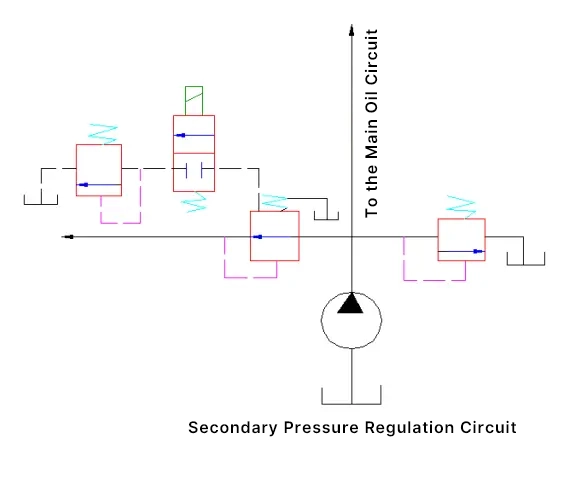

II. Válvula reductora de presión y circuito reductor de presión

1. Estructura y principio de funcionamiento de la válvula reductora de presión

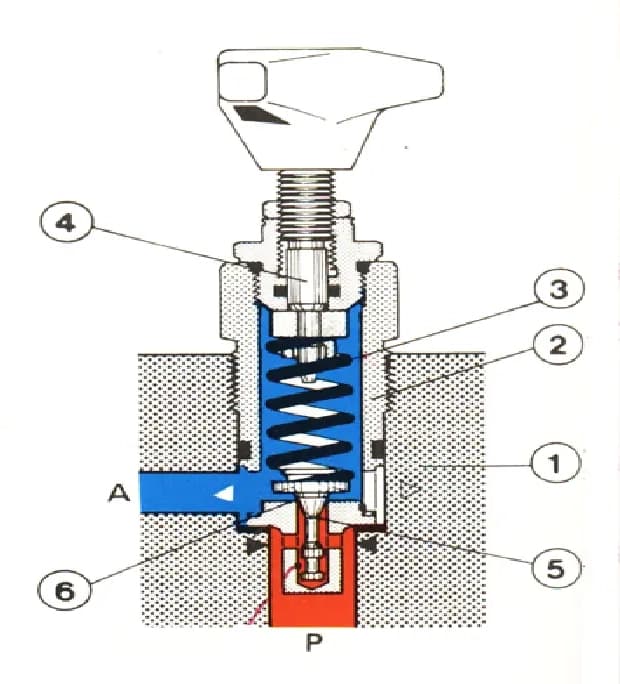

Una válvula reductora de presión es un tipo de válvula de control de presión que utiliza el principio de la caída de presión generada por el flujo de fluido a través de un espacio para hacer que la presión de salida sea inferior a la presión de entrada. Las válvulas reductoras de presión pueden dividirse en tres tipos: válvulas reductoras de presión constante, válvulas reductoras de relación constante y válvulas reductoras de diferencia constante. Entre ellas, la válvula reductora de presión constante es la más utilizada, comúnmente denominada válvula reductora de presión.

Las válvulas reductoras de presión también se dividen en válvulas de acción directa y válvulas pilotadas. La siguiente figura muestra el principio de funcionamiento de una válvula reductora de presión pilotada. Se divide en dos partes: la válvula piloto regula la presión y la válvula principal la reduce. El aceite hidráulico entra por la entrada y sale por la salida. La presión en la salida es menor que en la entrada.

La ecuación de equilibrio de fuerzas en el carrete de la válvula principal es:

P2.A=P3A+Fa=P3A+K(x0+x)

A saber

P2=P3+K(x0+x)/A

donde

- A - El área de fuerza del carrete de la válvula principal;

- P0 - La presión en la cámara superior del carrete de la válvula principal, que permanece esencialmente constante una vez ajustado el muelle regulador;

- x0 - La cantidad de precompresión del muelle de la válvula principal;

- x - La cantidad de compresión aumentada del muelle después de que suba la válvula principal;

- K - Rigidez del muelle de la válvula principal.

Dado que el muelle de la válvula principal sólo tiene que vencer la fuerza de fricción del movimiento del carrete, la precarga del muelle es pequeña y su rigidez también. Durante el diseño, x 0 >>x, por lo que la ecuación anterior se puede expresar aproximadamente como:

P 2 =P 3 +KX 0 /A= constante

La figura siguiente muestra la estructura y los símbolos gráficos de una válvula reductora de presión concéntrica de una etapa. En comparación con una válvula de alivio concéntrica de una etapa, la estructura es muy similar, pero existen diferencias evidentes en la forma del carrete de la válvula y la conexión de los puertos de aceite.

Las diferencias son:

- En el estado original, la entrada y la salida de aceite de la válvula de alivio están completamente desconectadas, mientras que la entrada y la salida de aceite de la válvula reductora de presión están abiertas;

- Las posiciones de entrada y salida del aceite son exactamente opuestas;

- La válvula de alivio utiliza la presión de entrada para controlar el movimiento del carrete, manteniendo una presión de entrada constante, mientras que la válvula reductora de presión utiliza la presión de salida para controlar el movimiento del carrete, manteniendo una presión de salida constante;

- El paso interno de la cámara del muelle de ajuste de presión de la válvula de alivio conduce a la salida de aceite, mientras que el aceite de la cámara del muelle de ajuste de presión de la válvula reductora de presión se conecta por separado al depósito de aceite.

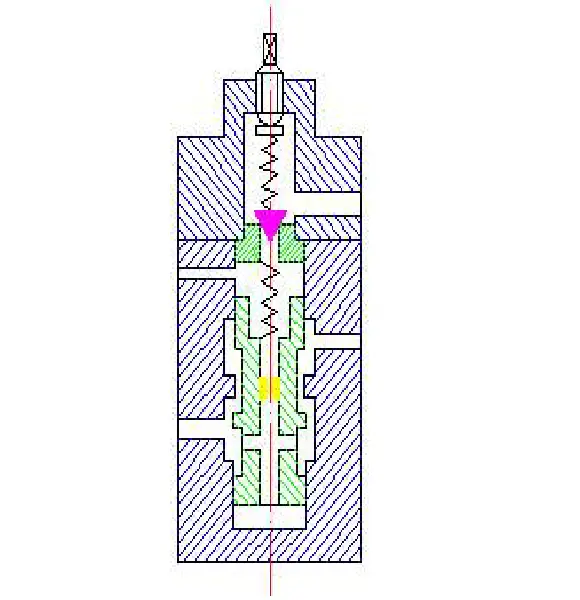

La figura siguiente muestra la estructura de una válvula reductora de alta presión. Su principio es básicamente el mismo que el de una válvula reductora de presión concéntrica de una etapa.

2. Circuito de reducción de presión

Los circuitos de reducción de presión suelen ser necesarios en los sistemas de sujeción, los sistemas de control y los sistemas de lubricación. La figura muestra un tipo común de circuito de reducción de presión. La presión máxima del aceite descargado por la bomba hidráulica se ajusta mediante la válvula de alivio en función de las necesidades del sistema principal.

Cuando el cilindro hidráulico A necesita una presión inferior a la presión de alimentación de la bomba, se puede conectar en serie una válvula reductora de presión en el circuito de aceite. La válvula reductora de presión puede mantener una presión constante después de la reducción, pero debe ser al menos 0,5MPa inferior a la presión establecida por la válvula de alivio. Cuando sea necesario ajustar la velocidad del actuador, el elemento de estrangulación debe instalarse a la salida de la válvula reductora de presión.

La siguiente figura muestra un circuito de regulación de presión de dos etapas, en el que el puerto de control remoto de la válvula reductora de presión está conectado a la regulación de presión remota a través de una válvula solenoide de dos posiciones y dos vías para obtener dos tipos de presiones preestablecidas.

En el circuito de control ilustrado, el aceite de control procedente de la bomba de control hidráulico 2 entra en la válvula reductora de presión tipo válvula de control piloto 3, luego accionando la manivela de la válvula, se puede conmutar la válvula direccional hidráulica 4 en el circuito principal, haciendo funcionar así la válvula hidráulica.

Incluye un grupo de válvulas piloto con dos válvulas pequeñas, accionadas por una manivela. La maneta puede girar alrededor de una bisagra esférica para aplicar fuerza de accionamiento en cualquiera de las válvulas pequeñas. Dado que cada válvula pequeña controla una acción unidireccional, este tipo de válvula puede controlar las acciones de conmutación izquierda y derecha entre los circuitos direccionales principales del circuito principal.

La figura muestra la estructura de la válvula reductora de presión tipo válvula de control piloto. Cuando se acciona la manivela, la varilla de empuje 9, el muelle de ajuste de presión 10 y el núcleo de la válvula 13 se mueven hacia abajo. Después de moverse una cierta distancia, la abertura en el núcleo de la válvula 13 se orienta hacia el puerto P, permitiendo que la salida de aceite hidráulico de la bomba de control hidráulico se reduzca a P A y luego fluir a través del puerto A a la cara final de control hidráulico de la válvula direccional, empujando la válvula direccional principal para trabajar, logrando así el control de velocidad y el control de rotación inversa del motor hidráulico.

- Muelle de retorno

- Carrete de válvula

- Conectar al puerto de aceite de la bomba de control P

- Conectar al puerto del depósito

- Muelle de ajuste de presión

- Plato giratorio

- Giratorio

- Mando de control

- Tuerca

- Tornillo de ajuste

III. Válvula de secuencia

Una válvula de secuencia es una válvula de presión que puede conectar o desconectar automáticamente un determinado circuito de aceite bajo una determinada presión de control.

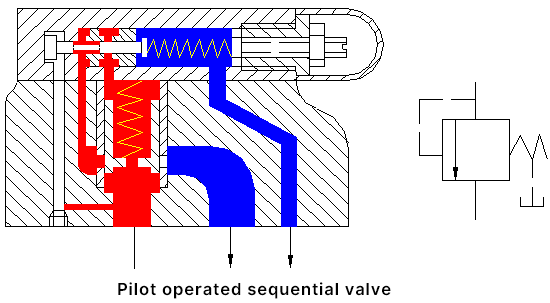

Según los diferentes métodos de control, puede dividirse en dos tipos: uno es la válvula de secuencia controlada internamente, que utiliza directamente la presión en la entrada de la válvula para controlar la apertura y el cierre de la válvula, denominada simplemente válvula de secuencia; el otro es la válvula de secuencia controlada externamente, que se controla mediante presión externa independiente de la entrada de la válvula, también denominada válvula de secuencia. Según las diferentes estructuras, se puede dividir en válvulas de secuencia de acción directa y pilotadas.

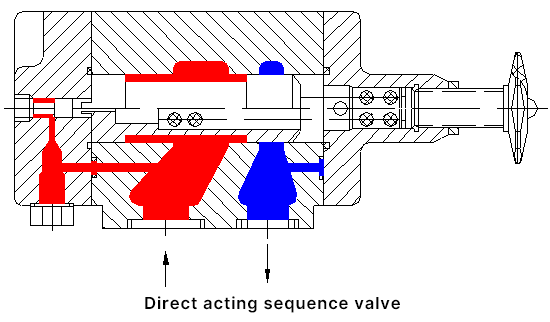

1. Estructura y principio de la válvula de secuencia

Como se muestra en la figura siguiente, las dos figuras siguientes corresponden respectivamente a la válvula de secuencia de acción directa y a la válvula de secuencia pilotada. Se puede ver en la figura que son muy similares a las válvulas de alivio. La principal diferencia es que la salida de la válvula de alivio está conectada al tanque de aceite, mientras que la salida de la válvula de secuencia está conectada a otros circuitos de aceite del sistema. Por lo tanto, su puerto de drenaje de aceite debe conectarse al depósito de aceite por separado. Además, la válvula de secuencia tiene un buen rendimiento de sellado, por lo que la longitud del sello de aceite entre el carrete y el cuerpo de la válvula es mayor.

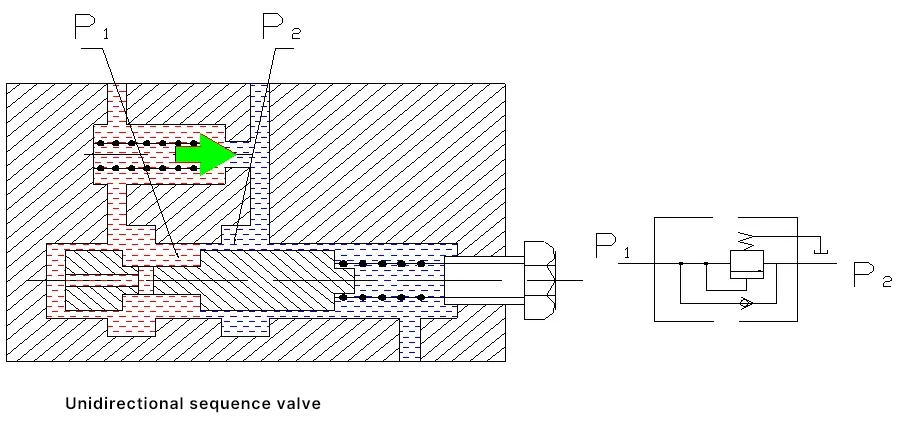

La figura siguiente muestra el esquema estructural y el símbolo gráfico de la válvula de secuencia de retención. Se compone de una válvula de secuencia y una válvula de retención en paralelo.

Cuando el aceite entra por el puerto P 1 la válvula de retención está cerrada; cuando la presión de entrada supera el valor ajustado del muelle de presión, la válvula de secuencia se abre y el aceite sale por P 2 . Cuando el aceite entra por el puerto P 2 el aceite sale por el puerto P 1 a través de la válvula de retención.

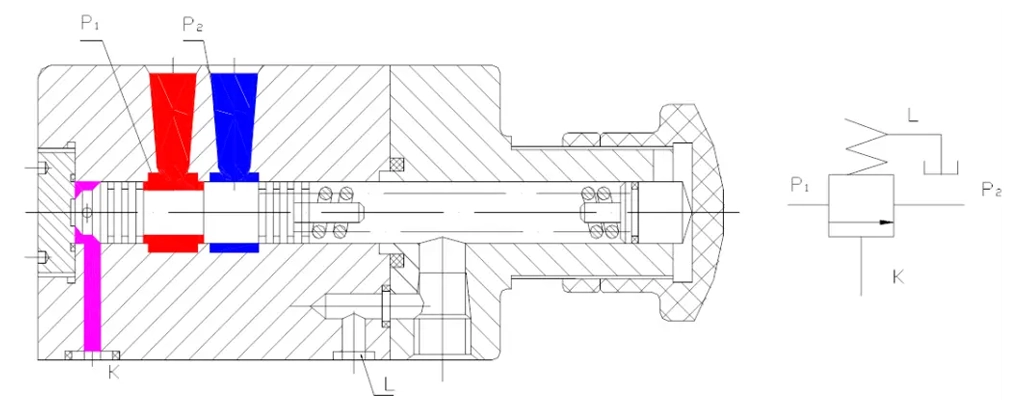

La siguiente figura muestra la estructura de una válvula de secuencia controlada hidráulicamente, que difiere principalmente de la válvula de secuencia en que el carrete es sólido, y el aceite a presión que entra por el puerto P 1 no puede entrar en la parte inferior de la válvula de corredera. El aceite de presión de control en la parte inferior de la válvula de corredera se introduce desde el puerto de control K.

Cuando la presión del aceite de control supera la presión ajustada del muelle, el orificio de la válvula se abre, conectando el orificio P 1 y P 2 . La apertura y el cierre del puerto de la válvula son independientes de la presión de entrada del circuito de aceite principal de la válvula, pero están determinados por el nivel de presión del aceite de control introducido desde el puerto de control K.

2. Aplicación de la válvula de secuencia

(1) Se utiliza para hacer que dos o más actuadores actúen en una secuencia determinada.

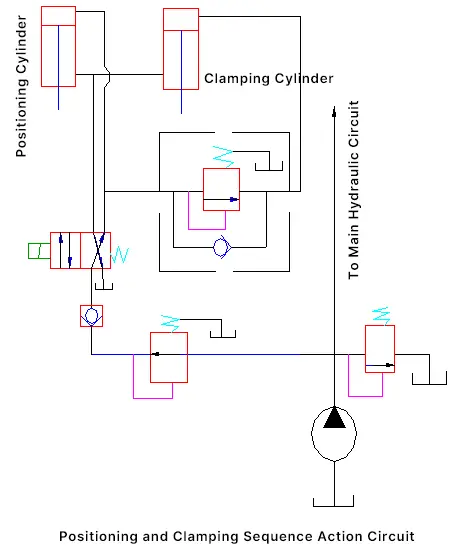

La figura siguiente muestra un circuito de posicionamiento y sujeción, que requiere primero el posicionamiento y después la sujeción. Como se muestra en la figura, la bomba hidráulica suministra aceite, una ruta al sistema principal, y otra ruta a través de la válvula reductora de presión, la válvula de retención y la válvula direccional a la cámara superior del cilindro de posicionamiento, empujando el pistón hacia abajo para el posicionamiento. Después del posicionamiento, el pistón del cilindro deja de moverse, la válvula de secuencia se abre, y el aceite a presión entra en la cámara superior del cilindro hidráulico de sujeción, empujando el pistón hacia abajo para sujetar.

(2) Se utiliza como válvula de contrapresión

(3) La válvula de secuencia unidireccional puede utilizarse como válvula de equilibrio para evitar que las piezas móviles verticales se deslicen hacia abajo debido a su propio peso cuando la bomba no está funcionando.

(4) La válvula secuencial pilotada puede utilizarse como válvula de alivio.

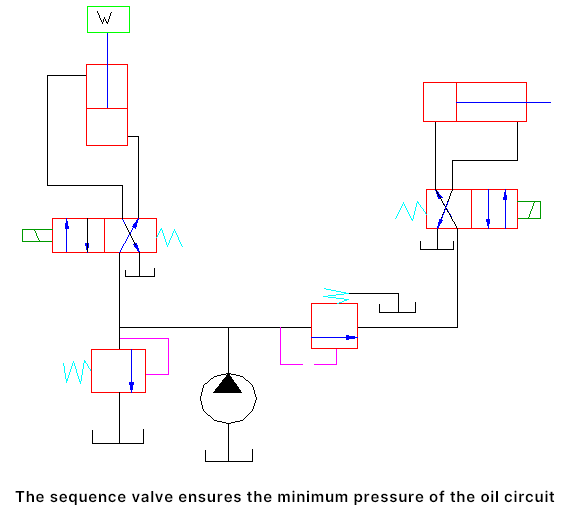

(5) Para asegurar la presión mínima en el circuito de aceite como se muestra en la figura, el pistón del cilindro hidráulico I comienza a subir, y sólo cuando la presión supera la presión de ajuste de la válvula de secuencia A actúa el cilindro hidráulico II; de esta forma, cuando el cilindro hidráulico II actúa, el pistón del cilindro hidráulico I no caerá debido a la baja presión y a su propio peso.

IV. Relé de presión

Un relé de presión es un dispositivo de conversión que convierte las señales de presión del sistema hidráulico en señales eléctricas. Su función es conectar o desconectar automáticamente los circuitos relacionados de acuerdo con los cambios en la presión del sistema hidráulico, a través del microinterruptor dentro del relé de presión, para lograr acciones secuenciales o protección de seguridad, etc.

1. Estructura y principio de funcionamiento del relé de presión

La siguiente figura muestra la estructura de un relé de presión de tipo diafragma. Su principio de funcionamiento es controlar el puerto de aceite K para conectarse al circuito hidráulico donde se necesita la señal hidráulica, y luego el aceite a presión hace que el émbolo 3 se eleve, haciendo que los asientos de resorte en ambos lados toquen el hombro del manguito exterior; al mismo tiempo, la bola de acero se mueve horizontalmente haciendo que la palanca gire alrededor del eje, el otro extremo de la palanca presiona hacia abajo el contacto del microinterruptor, enviando una señal eléctrica.

- Palanca

- Película

- Émbolo

- Bola de acero

- Primavera

- Bola de acero

- Tornillo

- Esfera de acero

- Asiento de resorte

- Primavera

- Tornillo

- Fulcrum

- Tornillo

- Microinterruptor

- Lavadora

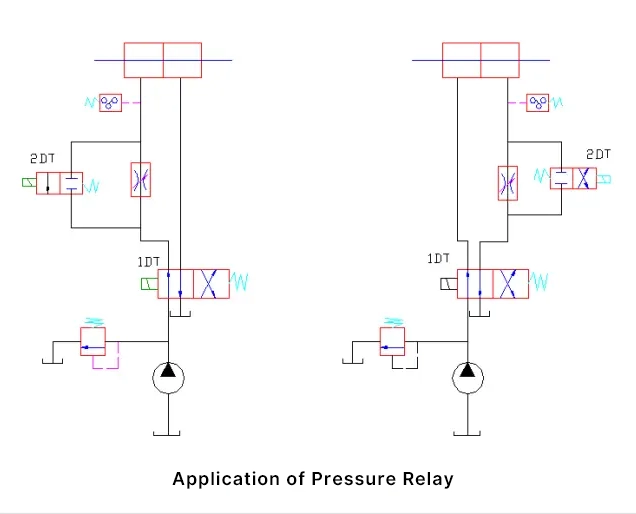

2. Ejemplos de aplicación del relé de presión

El relé de presión se instala entre la válvula de mariposa y el cilindro hidráulico como se muestra en la figura izquierda, llamado envío de señal de sobrealimentación. Instalado en el camino de retorno de aceite, situado entre el cilindro hidráulico y la válvula de mariposa como se muestra en la figura de la derecha, llamado envío de señal de presión cero.

V. Circuito de equilibrio

Para evitar que el cilindro hidráulico vertical y sus piezas de trabajo conectadas se deslicen hacia abajo debido a su propio peso, se suele utilizar un circuito de equilibrado.

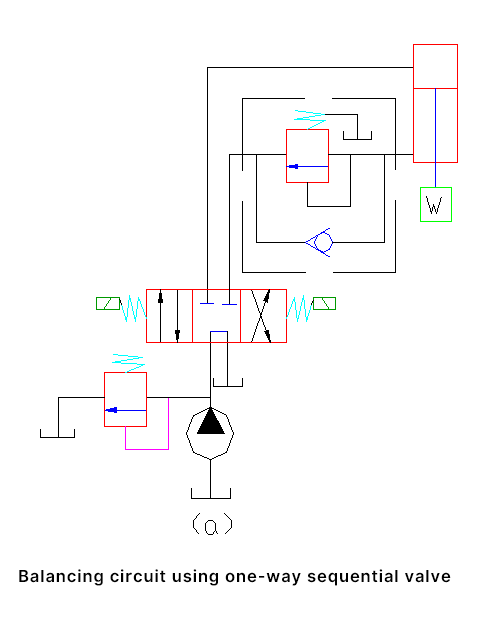

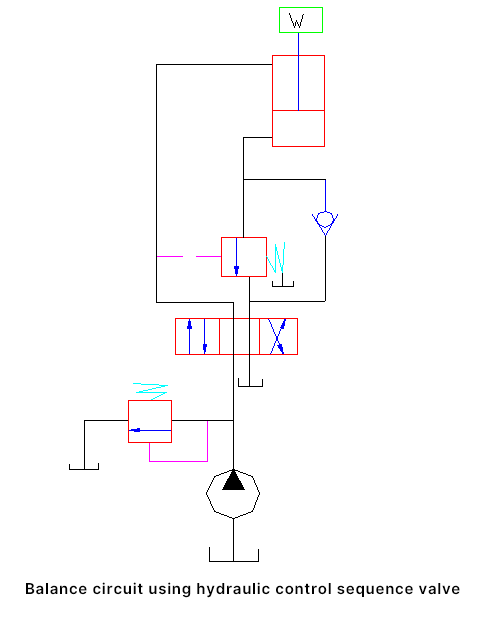

1. Circuito de equilibrado con válvula de retención secuencial

La figura siguiente muestra un circuito de equilibrado compuesto por válvulas de secuencia de retención. La presión de ajuste de la válvula de secuencia de retención debe ajustarse para equilibrar el peso de las piezas móviles.

Tensión teórica

P=W/A

donde

- P - La presión de ajuste de la válvula de secuencia;

- W - El peso total de las piezas móviles;

- A - Área efectiva de la cámara de aceite de retorno del cilindro hidráulico.

Debido a la presencia de la válvula de secuencia, las piezas móviles no se deslizarán hacia abajo por su propio peso. El pistón sólo se desplaza hacia abajo cuando se activa el solenoide 1DT, provocando que la presión hidráulica en la cámara inferior del cilindro supere la presión de ajuste de la válvula de secuencia.

Como se muestra en la siguiente figura, añadimos una válvula de retención controlada hidráulicamente entre la válvula de secuencia de retención y el cilindro hidráulico. Debido a que la válvula de retención controlada hidráulicamente tiene un buen sellado cuando está cerrada, puede evitar que las partes móviles se deslicen lentamente hacia abajo debido a la fuga de la válvula de secuencia cuando la válvula direccional solenoide de cuatro vías de tres posiciones está en el estado de detener el actuador.

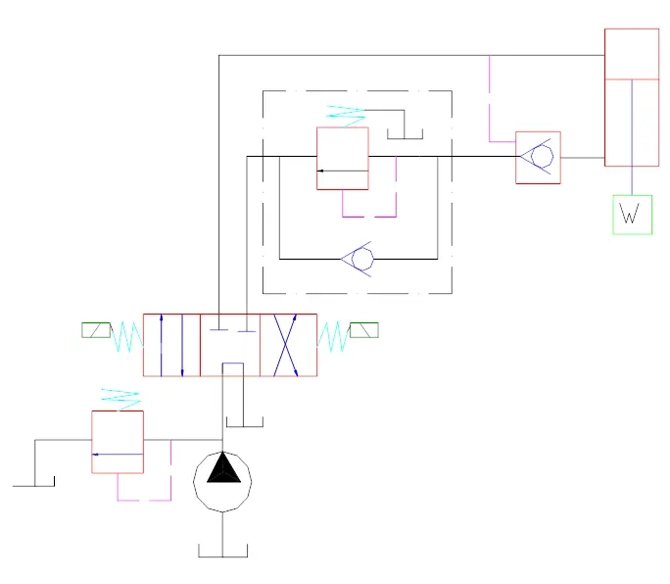

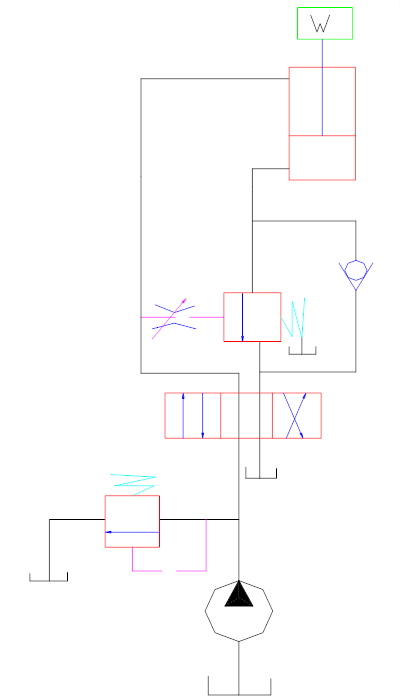

2. Circuito de equilibrado con válvula de secuencia controlada hidráulicamente

La figura siguiente muestra un circuito de equilibrado de elevación que utiliza una válvula de secuencia hidráulica. Este circuito es adecuado para situaciones en las que cambia el peso de equilibrado. Cuando la válvula direccional se conmuta a la posición correcta, el cilindro hidráulico eleva el peso.

Cuando la válvula direccional se cambia a la posición izquierda, el pistón se mueve hacia abajo para bajar el peso. Al conmutar la válvula direccional a la posición central, se detiene el movimiento del pistón. La característica de este circuito es que la apertura y el cierre de la válvula de secuencia hidráulica dependen de la presión del aceite en el puerto de control, independientemente del tamaño de la carga.

Sin embargo, el circuito de equilibrado de la figura anterior es imperfecto. Cuando el aceite a presión abre la válvula de secuencia hidráulica y el pistón comienza a moverse hacia abajo, la presión en la cámara superior del cilindro hidráulico disminuirá rápidamente, lo que puede hacer que la válvula de secuencia hidráulica se cierre y el pistón deje de moverse.

Posteriormente, al aumentar la presión, la válvula de secuencia hidráulica se abre de nuevo y el pistón comienza a moverse. Por lo tanto, el pistón sigue descendiendo, creando el llamado fenómeno de "cabeceo". Para resolver este problema, se puede instalar una válvula de mariposa en el circuito de aceite de control para ralentizar las acciones de apertura y cierre de la válvula de secuencia hidráulica. La figura siguiente lo muestra.

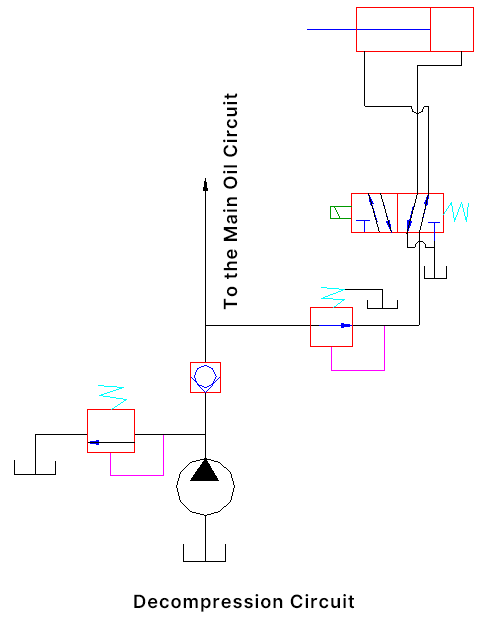

VI. Circuito de descarga

En el ciclo de trabajo de la maquinaria de construcción, para mantener una gran cantidad de fuerza, se producirán pérdidas de potencia y calentamiento del aceite. Para reducir la pérdida, la bomba debe funcionar en vacío, lo que se denomina descarga.

En los sistemas reales, existen dos métodos de descarga: uno consiste en dirigir la salida de la bomba de vuelta al depósito, con la bomba trabajando a presión cero, lo que se denomina descarga de caudal; el otro consiste en mantener el caudal de la bomba a cero mientras se mantiene la presión original, lo que también se denomina descarga de caudal. A continuación se presentan varios circuitos de descarga típicos.

1. Circuito de descarga en el que el actuador no necesita mantener la presión.

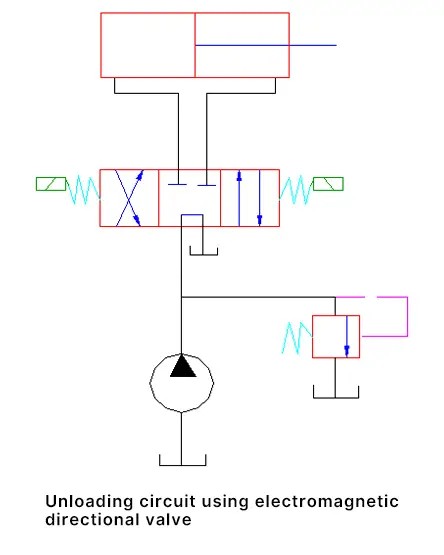

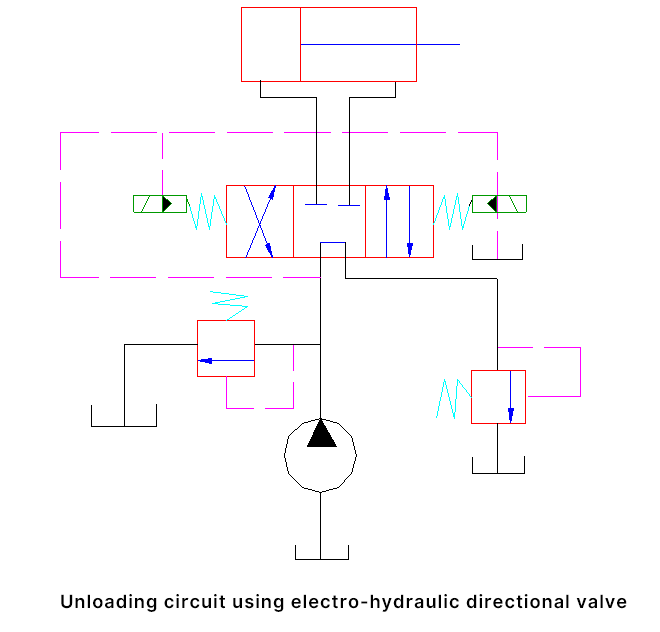

(1) Circuito de descarga mediante válvula direccional de tres posiciones

Cuando una válvula direccional de tres posiciones con función de posición intermedia "H", "K" o "M" está en la posición intermedia, la salida de aceite de la bomba vuelve directamente al depósito. La figura siguiente lo muestra. Este método es relativamente sencillo, pero no es adecuado para sistemas en los que una bomba acciona dos o más actuadores.

Cuando el caudal es grande, se puede utilizar una válvula direccional electrohidráulica, como se muestra en la figura siguiente. La válvula direccional electrohidráulica utilizada en la figura adopta control interno y retorno interno de aceite. Para proporcionar presión de aceite de control, se añade una válvula de contrapresión con una presión de ajuste de 0,3 a 0,5 MPa al circuito de retorno de aceite. Esto puede aumentar correspondientemente la presión de descarga.

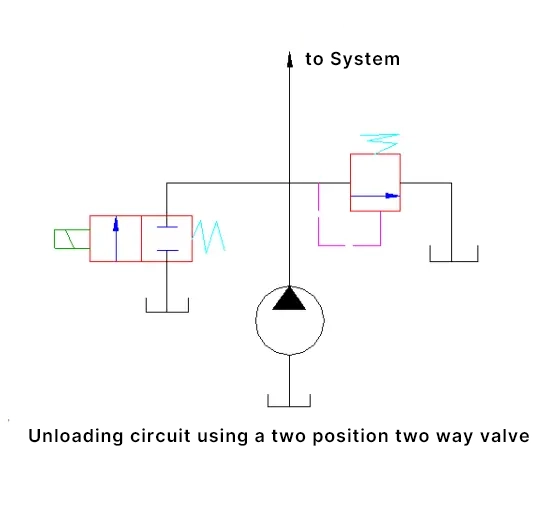

(2) Circuito de descarga con válvula de dos vías y dos posiciones

Como se muestra en la figura siguiente, se añade específicamente una electroválvula de dos posiciones y dos vías para descargar la bomba. El caudal de la electroválvula bidireccional de dos posiciones debe coincidir con el caudal de la bomba.

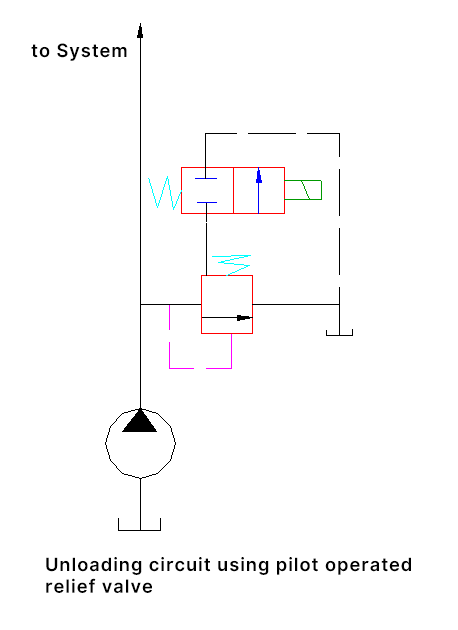

(3) Circuito de descarga mediante válvula de alivio pilotada

Como se muestra en la siguiente figura, el puerto de control remoto de la válvula de alivio accionada por piloto puede conectarse al tanque a través de una válvula solenoide direccional de dos posiciones y dos vías. Cuando el solenoide de la válvula bidireccional de dos posiciones se energiza, el puerto de control remoto de la válvula de alivio se conecta al tanque, en este momento la válvula principal de la válvula de alivio se abre completamente, y todo el aceite descargado por la bomba regresa al tanque, descargando la bomba hidráulica.

En este circuito, la válvula de dos posiciones de dos vías pasa sólo una pequeña cantidad de flujo, por lo que se puede utilizar una especificación de flujo pequeña. En los productos, una válvula direccional de solenoide de especificación pequeña y una válvula de alivio accionada por piloto pueden combinarse juntas, esta válvula combinada se denomina válvula de alivio de solenoide.

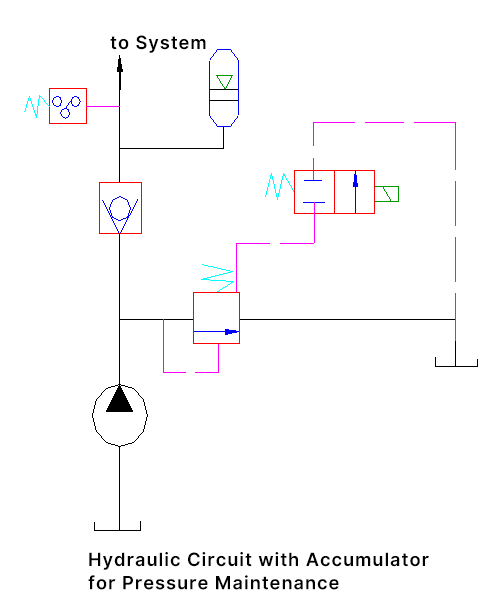

2. Circuito de descarga que necesita mantener la presión para el actuador.

(1) Mantenimiento de la presión mediante un acumulador

Como se muestra en la siguiente figura, la bomba hidráulica suministra aceite tanto al sistema como al acumulador. Cuando la presión alcanza la presión ajustada del relé de presión, éste envía una señal, energizando el solenoide de la válvula direccional solenoide de dos posiciones, descargando la bomba hidráulica, y el acumulador mantiene la presión del sistema. El tiempo de mantenimiento depende de la fuga del sistema, la capacidad del acumulador y el intervalo de retorno del relé de presión, etc.

(2) Circuito de descarga que mantiene la presión mediante una bomba de presión variable limitada.

Como se muestra en la siguiente figura. Cuando el pistón se desplaza hasta el final y deja de moverse, la presión de la bomba aumenta hasta el valor máximo. En este momento, el suministro de aceite de la bomba se reduce a sólo compensar su propia fuga y la fuga de la válvula, el suministro de aceite de la bomba es pequeño, mientras que el actuador todavía se mantiene a una cierta presión por la bomba, y la potencia consumida por la bomba es muy pequeña.

En principio, este tipo de método de descarga funciona de forma ideal, pero la propia bomba debe tener un mayor rendimiento; de lo contrario, aunque la bomba esté en estado descargado, su consumo de energía sigue siendo considerable.