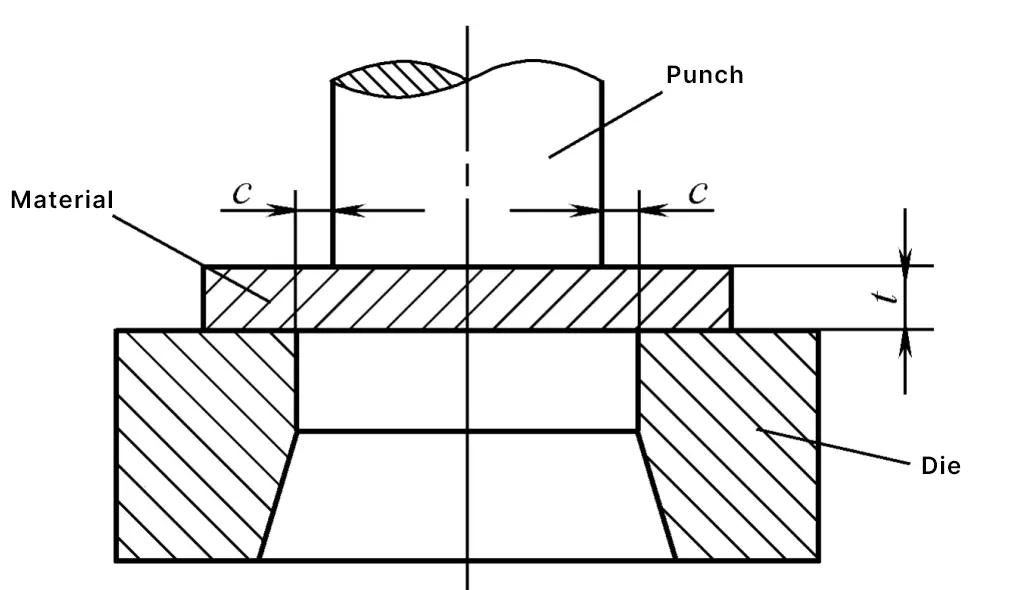

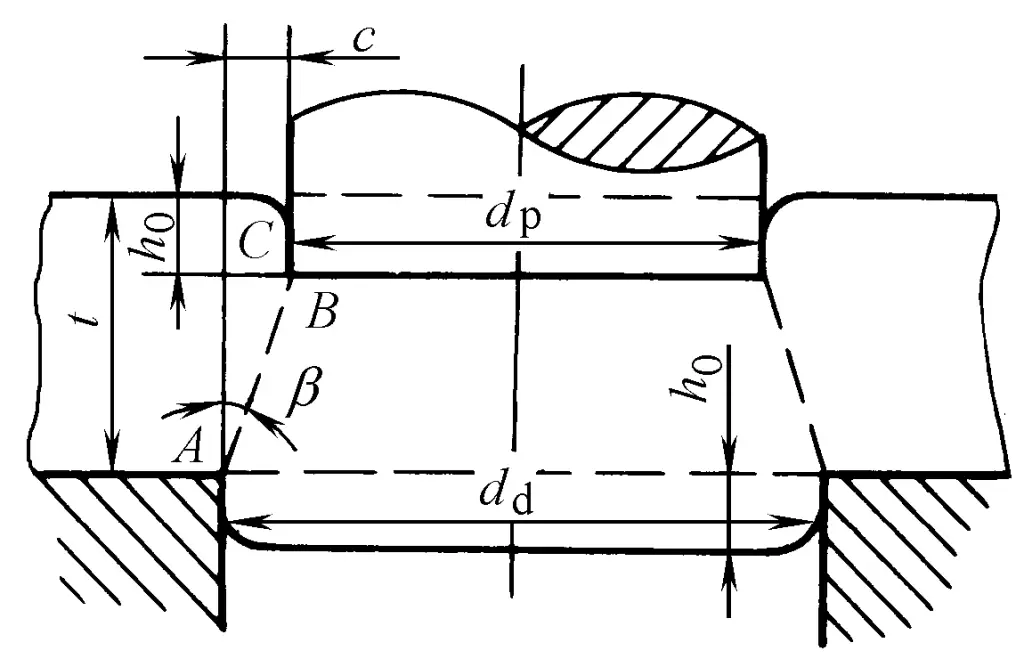

La holgura en punzonado se refiere a la distancia entre la separación de los bordes del punzón y la matriz, denotada por el símbolo c (véase la figura 1). Teniendo en cuenta el significado preciso y la función práctica de la holgura, y para adaptarse a los requisitos de los métodos de fabricación de moldes y los métodos de medición de la holgura, es aconsejable utilizar una holgura de un solo lado.

La holgura es un parámetro extremadamente importante en los procesos de punzonado y el diseño de moldes. Para evaluar correctamente si la holgura es razonable, es necesario estudiar primero el impacto de la holgura en la calidad de las piezas punzonadas (incluida la calidad de la sección transversal, la precisión dimensional y la flexión), la vida útil del molde y el consumo de energía, y tener una comprensión global tanto cualitativa como cuantitativamente.

La holgura de punzonado no sólo afecta significativamente a la calidad de las piezas punzonadas, sino que también influye en la vida útil de la matriz, fuerza de perforaciónfuerza de extracción y fuerza de expulsión. Por lo tanto, la holgura es un parámetro crucial en el diseño de matrices de punzonado.

I. Impacto de la holgura en la calidad de las piezas punzonadas

La calidad de las piezas punzonadas es la base principal para evaluar la holgura razonable. Tras estudiar el impacto de la holgura en la calidad de las piezas punzonadas, se puede seleccionar la holgura adecuada en función de los requisitos técnicos de las piezas.

La calidad de las piezas punzonadas incluye tres aspectos: la calidad de la sección transversal, la precisión dimensional y el plegado, que ahora se tratan por separado.

1. Calidad transversal

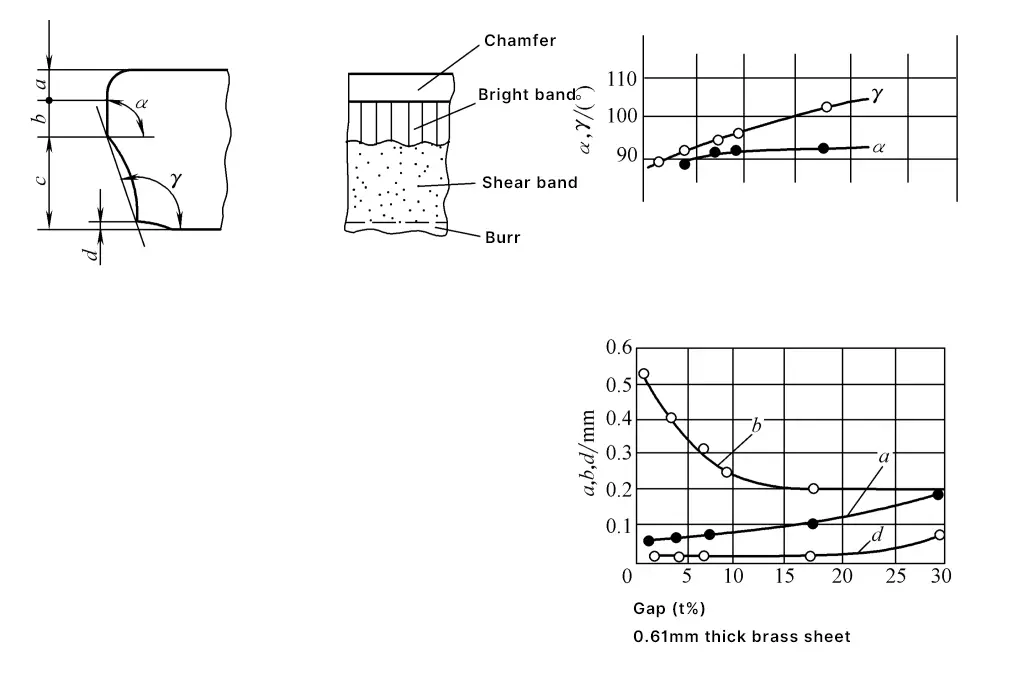

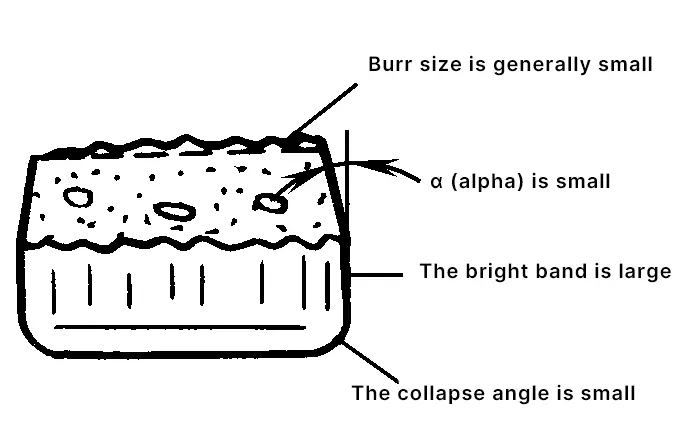

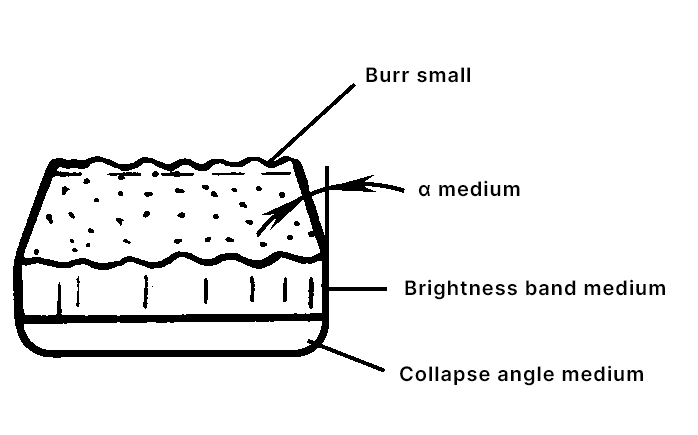

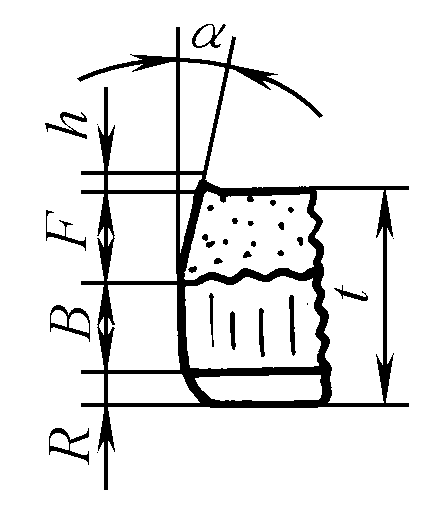

En la figura 2 se muestra el impacto de la holgura en la calidad transversal del punzonado. Como se muestra en la figura, a medida que aumenta la holgura, la banda brillante disminuye gradualmente, y aumentan el ángulo de colapso y las rebabas. Antes de que la holgura alcance 20%t, la altura de las rebabas es pequeña y cambia poco, esta zona es la zona estable de rebabas. Con holguras menores, ligeros cambios en la holgura afectan significativamente a la banda brillante, pero cuando la holgura alcanza cierto valor (14%t~24%t), el impacto en la banda brillante es menor.

- a-Ángulo de colapso

- b-Banda brillante

- c-Zona de fractura

- d-Burr

- α-Ángulo de la banda brillante

- γ-Ángulo de la zona de fractura

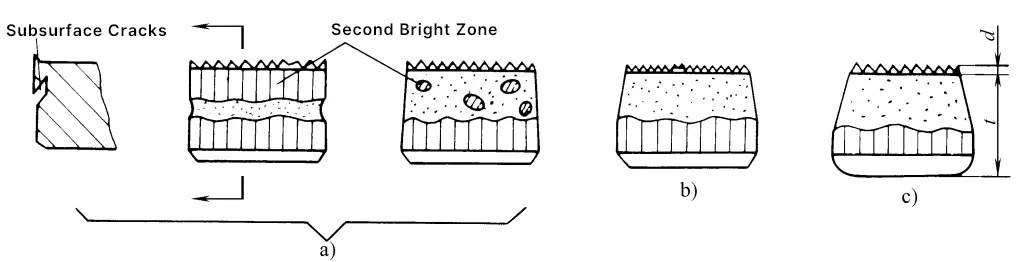

A medida que aumenta la separación, también aumenta la inclinación de la superficie de fractura. Cuando la separación es la adecuada, las grietas superior e inferior se encuentran y solapan en una línea, en este momento la superficie de cizalladura es limpia y ordenada, la banda brillante representa aproximadamente 1/3 del espesor de la chapa, y el ángulo de colapso, las rebabas y la inclinación también son pequeños (véase la figura 3), lo que puede satisfacer los requisitos de las piezas de punzonado en general.

a) Hueco demasiado pequeño

b) Brecha moderada

c) Hueco excesivo

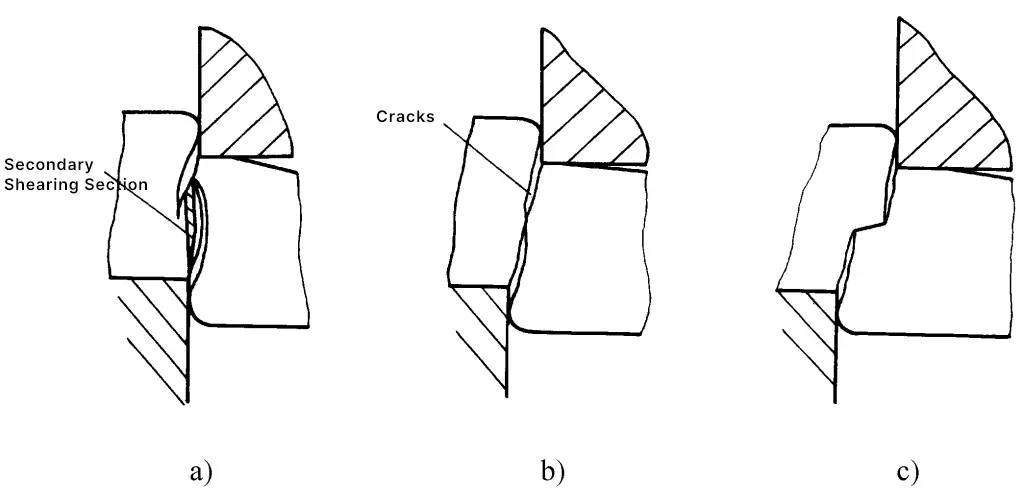

Tanto si la separación es demasiado grande como si es demasiado pequeña, las grietas no pueden alinearse bien (véase la figura 4). Cuando la separación es demasiado pequeña, las grietas del borde de la matriz convexa se desalinean hacia fuera (véase la Figura 4a), y el material encerrado entre las grietas superior e inferior se cizallará una segunda vez, formando una segunda banda brillante y una segunda capa intermedia en el plano de cizallamiento (véase la Figura 3a).

a) Hueco demasiado pequeño

b) Brecha moderada

c) Hueco excesivo

Cuando la separación es demasiado grande, las grietas del borde de la matriz convexa se desalinean hacia dentro (véase la figura 4c), el material sufre un estiramiento importante, la banda brillante es pequeña y aumentan el ángulo de colapso y la inclinación de las rebabas, lo que a veces provoca hendiduras (véase la figura 3c).

Cuando la separación es demasiado pequeña, se producen rebabas extruidas; cuando la separación es demasiado grande, se producen rebabas alargadas. Cuando los bordes de las matrices convexas y cóncavas se desafilan, aparecen rebabas con bases alargadas, como se muestra en la figura 5, que son difíciles de eliminar y deben afilarse inmediatamente.

Cuando la separación es adecuada y la cuchilla está afilada, las rebabas son pequeñas, pero es imposible evitar por completo las rebabas tanto en el punzonado ordinario como en el de precisión (excepto en el punzonado a doble cara, es decir, el corte sin rebabas). Generalmente, las piezas estampadas tienen rebabas de diversos grados, pero si la altura de las rebabas supera un cierto límite, afectará a la calidad y el rendimiento del producto.

Por lo tanto, en la producción real, la altura admisible de las rebabas (consulte JB/T4129-1999 Piezas de estampación La altura de las rebabas) debe especificarse como uno de los indicadores de inspección de calidad de las piezas. Además, para estampar piezas con requisitos de calidad estrictos, es necesario adoptar métodos de desbarbado eficaces.

2. Precisión dimensional

La precisión dimensional de las piezas punzonadas se refiere a la diferencia entre el tamaño real de las piezas punzonadas y el tamaño básico; cuanto menor sea la diferencia, mayor será la precisión. Esta diferencia incluye dos aspectos de desviación: uno es la desviación de las piezas punzonadas en relación con el tamaño macho o hembra de la matriz, y el otro es la desviación de fabricación de la propia matriz.

Suponiendo una cierta precisión en la fabricación de las matrices, las razones de la desviación entre las piezas punzonadas y los tamaños de las matrices macho y hembra se deben a que el material es empujado fuera de la matriz hembra (piezas ciegas) o descargado de la matriz macho (piezas punzonadas), causado por la recuperación elástica durante el proceso de punzonado debido a la deformación por compresión, el alargamiento de las fibras y el abombamiento. Además, la deformación elástica y el desgaste de las matrices macho y hembra bajo el impacto de fuerza de perforación también provocan cambios en las dimensiones de las piezas punzonadas.

Cuando se mide la desviación entre las dimensiones de las piezas punzonadas y las matrices macho y hembra, la referencia para las piezas de corte es la matriz hembra, y para las piezas punzonadas, es la matriz macho.

- Blanking: ΔD = Diámetro exterior de la pieza punzonada - Diámetro del agujero hembra de la matriz.

- Punzonado: ΔD = Diámetro de punzonado - Diámetro exterior de la matriz macho

Idealmente, durante el troquelado, el diámetro exterior de la pieza debe coincidir con el diámetro del orificio de la matriz hembra, y durante el punzonado, el diámetro de punzonado debe coincidir con el diámetro exterior de la matriz macho (es decir, ΔD debe ser cero), logrando la máxima precisión dimensional.

Sin embargo, debido a las razones mencionadas anteriormente, las desviaciones son inevitables. Los factores que influyen en el valor de la desviación son: la holgura de punzonado; las propiedades del material, el grosor y la dirección de laminado; y la forma y el tamaño de la pieza, entre los cuales la holgura es el principal factor de influencia.

Bajo diferentes condiciones de hueco, habrá desviaciones positivas y negativas. Generalmente, el resultado del rebote hace que el diámetro del agujero de la pieza punzonada sea menor (ΔD es un valor negativo), y el diámetro exterior de la pieza ciega mayor (ΔD es un valor positivo); cuando la separación es grande, el resultado del rebote hace que el diámetro del agujero de la pieza punzonada sea mayor (ΔD es un valor positivo), y el diámetro exterior de la pieza ciega menor...".

(ΔD es un valor negativo).

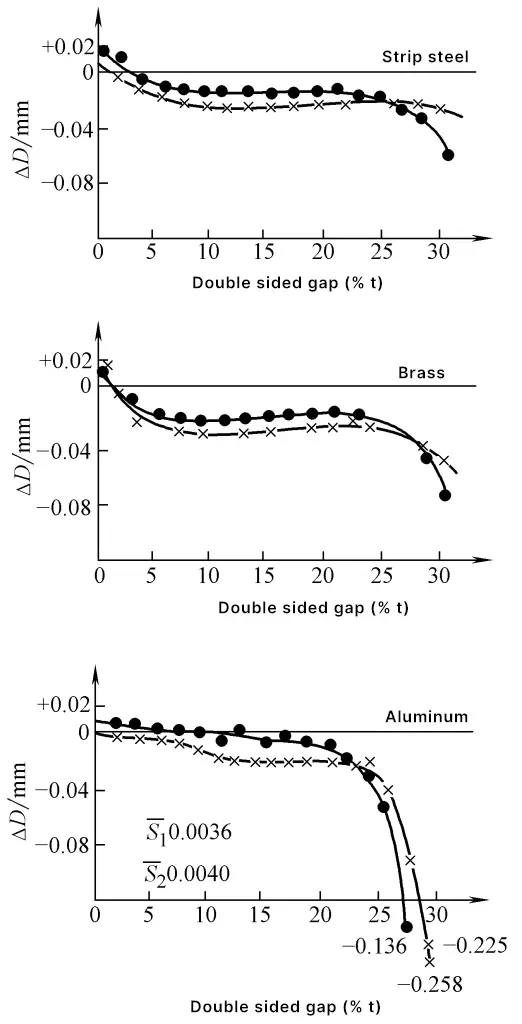

La figura 6 muestra el impacto de la separación en la desviación del tamaño de las piezas ciegas. Cuando la separación está dentro de 5% del espesor de la chapa, a medida que aumenta la separación, disminuye el tamaño del diámetro exterior de las piezas ciegas. De 5% a 25% del espesor de la chapa, el tamaño de la pieza no cambia con el aumento de la separación. Cuando la separación supera los 25% del espesor de la chapa, el tamaño de la pieza vuelve a disminuir. Sin embargo, cuando la separación es inferior a 2% del espesor de la placa, el tamaño del diámetro exterior de la pieza de trabajo es realmente mayor que el tamaño del orificio de la matriz.

- S 1 , S 2 - Valor medio de la planitud de las tallas

- ----- Dirección de rodadura (S 1 )

- -×-×- Perpendicular a la dirección de rodadura (S 2 )

- ΔD = Diámetro exterior de la pieza punzonada - Diámetro del agujero de la matriz.

La figura 7 muestra el impacto de la separación en la desviación del tamaño de los orificios punzonados. Cuando la separación es inferior a 5% del espesor de la chapa, el tamaño del agujero es inferior al diámetro exterior del punzón. A medida que aumenta la separación, aumenta el tamaño del agujero. Por otra parte, cuando la separación es de alrededor de 15% del espesor de la placa, el tamaño del agujero es el mayor y, a continuación, a medida que aumenta la separación, el tamaño del agujero disminuye inversamente.

S 1 , S 2 - Planitud media del tamaño

----- Dirección de rodadura (S 1 )

-×-×- Perpendicular a la dirección de rodadura (S 2 )

ΔD = Diámetro de punzonado - Diámetro exterior del punzón

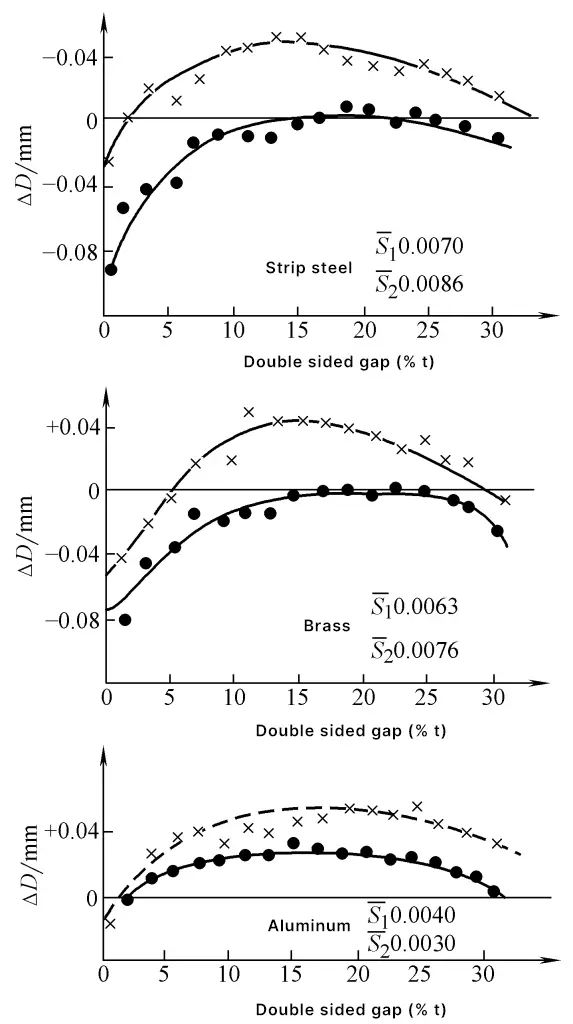

Además, al punzonar perfiles circulares, debido a la excentricidad del punzón y la matriz, la desviación de la prensa, la dirección de laminación de la chapa, la anchura del solapamiento del punzonado y la presencia de un dispositivo de sujeción, las piezas punzonadas tendrán un cierto grado de ovalidad. La figura 8 muestra el impacto de la holgura en la ovalidad de las piezas punzonadas, con un aumento significativo de la ovalidad cuando la holgura es demasiado grande.

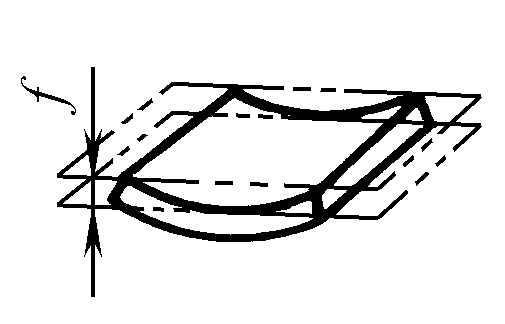

3. Grado de flexión

En el proceso de punzonado, el material situado bajo el punzón se dobla debido al momento de flexión. Si la deformación alcanza el rango de la flexión plástica, la pieza conservará cierta deformación de flexión residual incluso después del springback.

En la figura 9 se muestra la relación entre el grado de flexión y la holgura. Normalmente, cuanto mayor es la separación, más pronunciada es la flexión, pero a veces con una separación pequeña, como la parte punzonada es mayor que el agujero de la matriz, la parte punzonada también puede ejercer un efecto de compresión en el lado de la matriz, lo que provoca una mayor flexión. El grado de flexión también está relacionado con las propiedades y el grosor del material (véanse las figuras 9 y 10).

1-t=0,5mm (D d /t =40)

2-t=1,0mm (D d /t =20)

3-t=1,6mm (D d /t =12.5)

Para reducir la flexión, puede añadirse una placa de presión inversa bajo el punzón. Cuando se requiere una gran planitud de las piezas estampadas, debe añadirse un proceso de nivelación adicional.

II. El impacto de la holgura en la vida útil de la matriz

La vida útil de la matriz se calcula por el número de piezas cualificadas producidas, una es la vida útil entre dos rectificaciones y la otra es la vida útil total tras el desgaste completo.

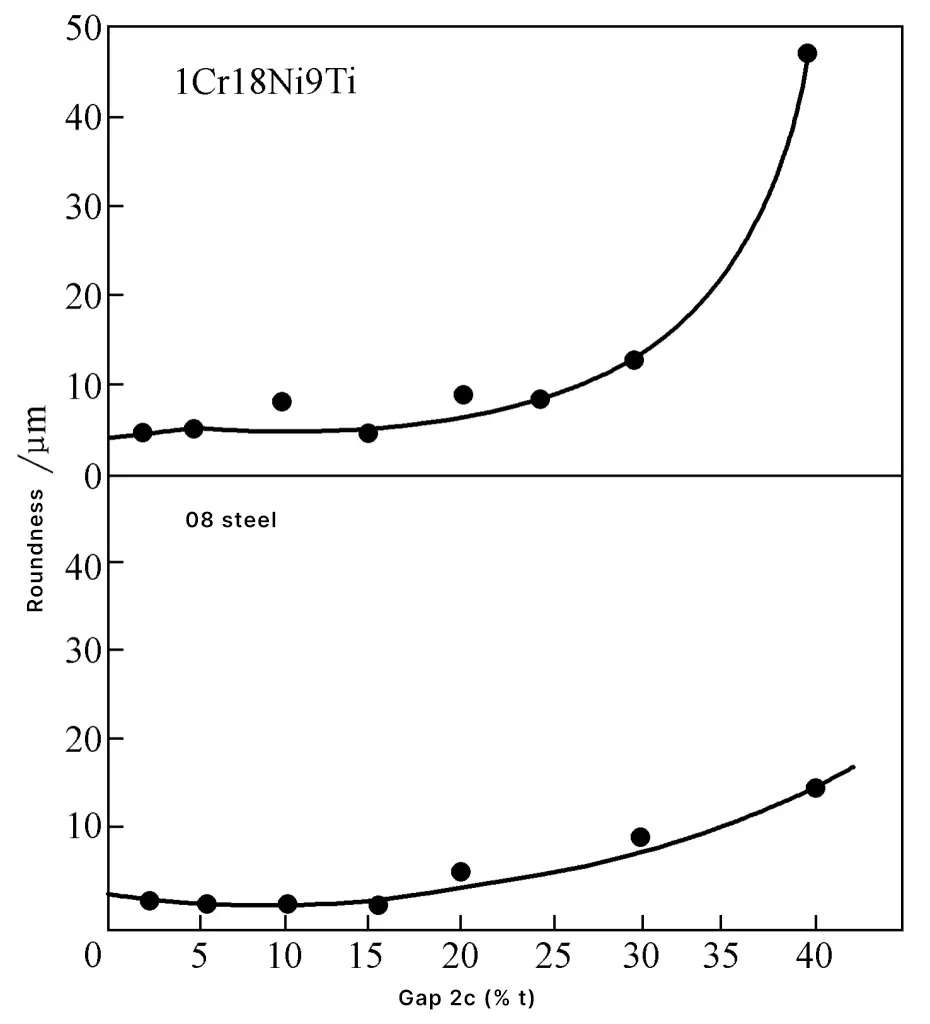

El proceso de desgaste de la matriz de corte puede dividirse en tres etapas (véase la figura 11): desgaste inicial, desgaste medio y desgaste tardío.

Desgaste inicial, donde el desgaste se concentra principalmente en el filo de corte, debido a la excesiva concentración de presión aquí, el filo de corte afilado es propenso a rodar o astillarse, y el desgaste es rápido.

Desgaste medio, también conocido como desgaste estable, el filo de corte está ligeramente redondeado, se alivia la concentración de presión, entrando en el desgaste normal por fricción, el desgaste es lento. Cuanto más largo sea el período de desgaste medio, mayor será la vida útil de la matriz.

Desgaste tardío, también conocido como desgaste excesivo, el desgaste por fricción alcanza el límite de fatiga, entrando en una fase de rápido aumento del desgaste, el desgaste es rápido, en este momento se debe realizar el rectificado.

Según las partes de desgaste del punzón y la matriz, puede dividirse en: desgaste de la cara frontal y desgaste de la cara lateral. La figura 12 muestra los cambios en la forma del filo de corte tras diferentes números de troquelados.

Los principales factores que afectan a la vida útil del molde son: la composición química del material del molde, la dureza y el tratamiento de refuerzo de la superficie, la rugosidad de la superficie de la parte mecanizada de precisión de la pieza de trabajo del molde, la holgura del molde, la racionalidad de la estructura del molde, el método de restricción del material que se procesa y el método de guía de los moldes superior e inferior, la composición química del material que se procesa, las propiedades mecánicas y el estado de dureza, el tratamiento de la superficie del material (revestimiento aislante de sustancias inorgánicas, semiorgánicas, orgánicas, etc.), las condiciones de lubricación y refrigeración, el borde y el radio del contorno de las piezas estampadas, la precisión y rigidez de la prensa y la velocidad de estampado, etc.

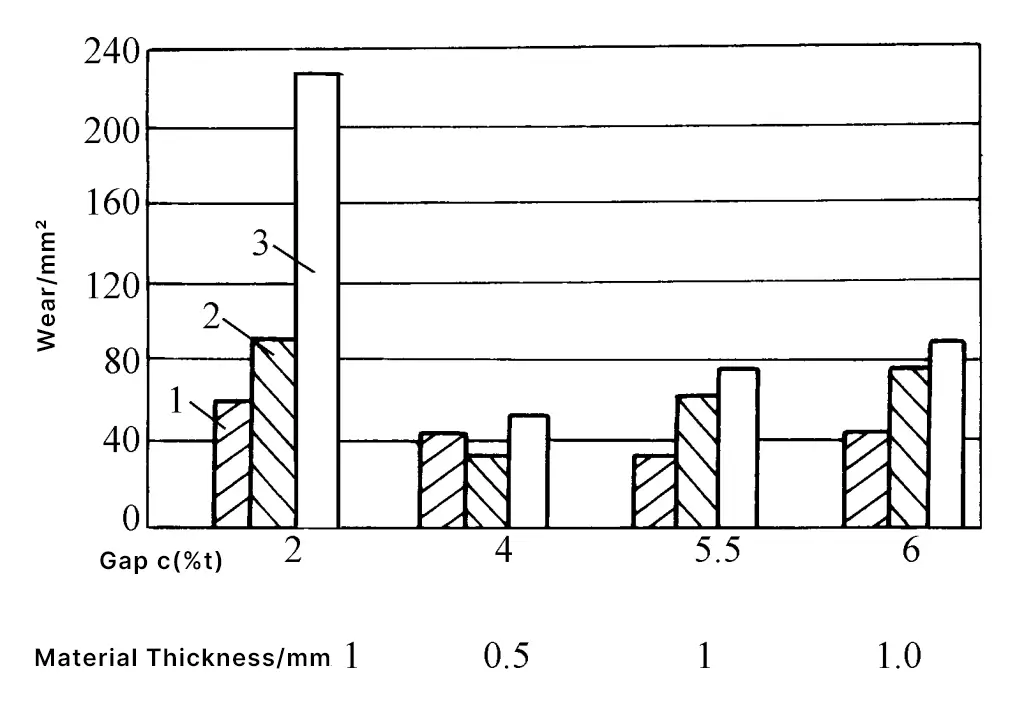

Entre los factores que afectan a la vida útil de la matriz de estampación, la holgura es uno de los más importantes. La figura 13 muestra el efecto de la holgura en el desgaste de la cuchilla tras 100.000 operaciones de estampación.

- Cizalla condiciones: Sin placa de presión

- Material del molde: Acero Mn

- Dureza de temple: 59HRC

- Forma del molde: ϕ8 molde redondo convexo.

- Material procesado: Chapa de acero blando

- Grosor del material: 1 mm

- 1-Ponte cara

- 2-Die cara desgaste

- Desgaste lateral 3-Punch

La situación indica que con holguras pequeñas, las condiciones de cizallamiento son duras, la extrusión por compresión es severa, la fricción aumenta drásticamente y el desgaste aumenta, especialmente el desgaste lateral es más evidente. Además, con holguras pequeñas, puede producirse hinchazón de la matriz, rotura del punzón (punzones pequeños) y daños anormales como mordeduras mutuas entre el punzón y la matriz. Además, una holgura demasiado pequeña puede provocar un aumento de la fricción y de las temperaturas.

Cuando la tensión de extrusión por compresión es alta, es fácil que se produzca adherencia entre el molde y el material, lo que trae muchos problemas a la producción.

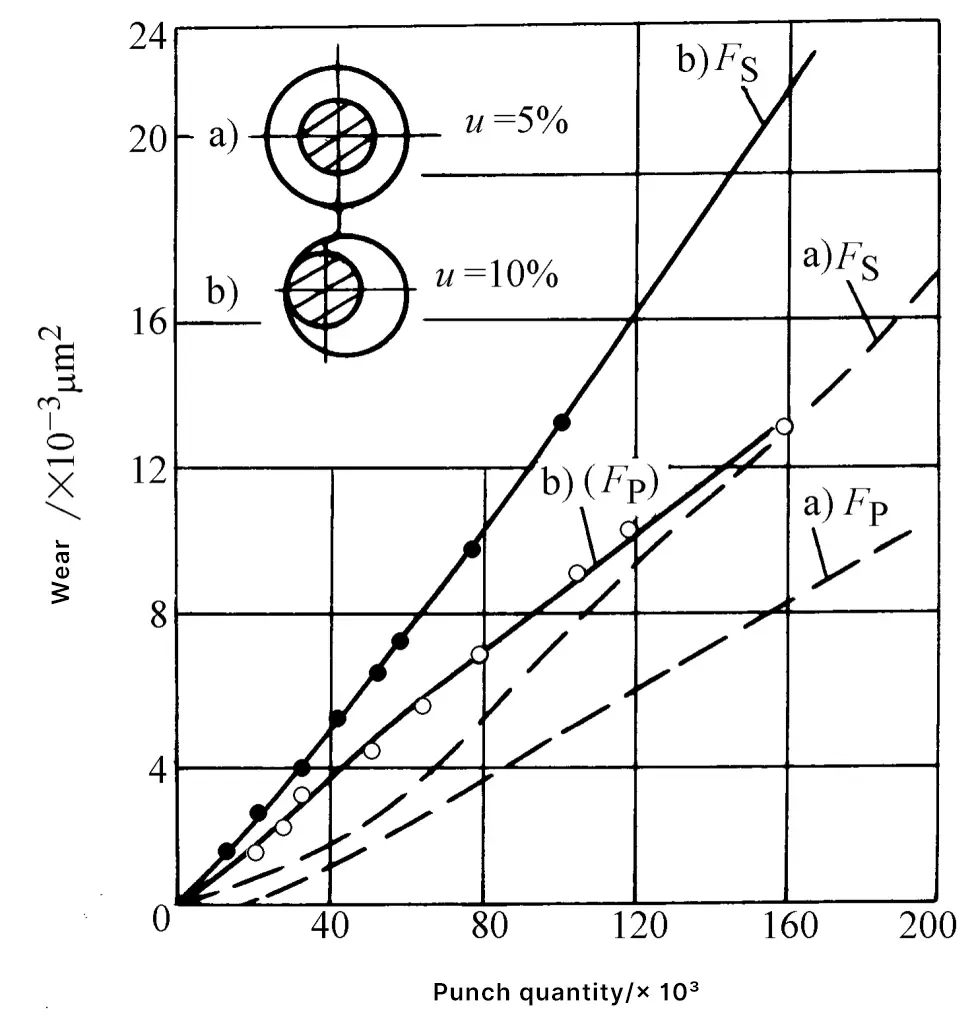

Además, una holgura desigual también es perjudicial para la vida útil del molde; en comparación con una holgura uniforme, el desgaste aumenta significativamente (véase la figura 14).

- Forma: Circular

- Molde 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- Material procesado: Chapa de acero eléctrico de 0,5 mm de espesor

- F S : Desgaste del punzón

- F P : Desgaste del troquel

La práctica de la producción en serie demuestra que el uso de una holgura grande puede mejorar significativamente la vida útil del molde, generalmente 2~3 veces más que con una holgura pequeña, y en algunos casos hasta 6~7 veces, con beneficios económicos muy importantes. Sin embargo, una holgura demasiado grande no sólo reduce la calidad de la sección transversal de la pieza, aumenta las rebabas y la flexión, sino que también hace que el desgaste de las caras frontales del punzón y la matriz sea la principal contradicción.

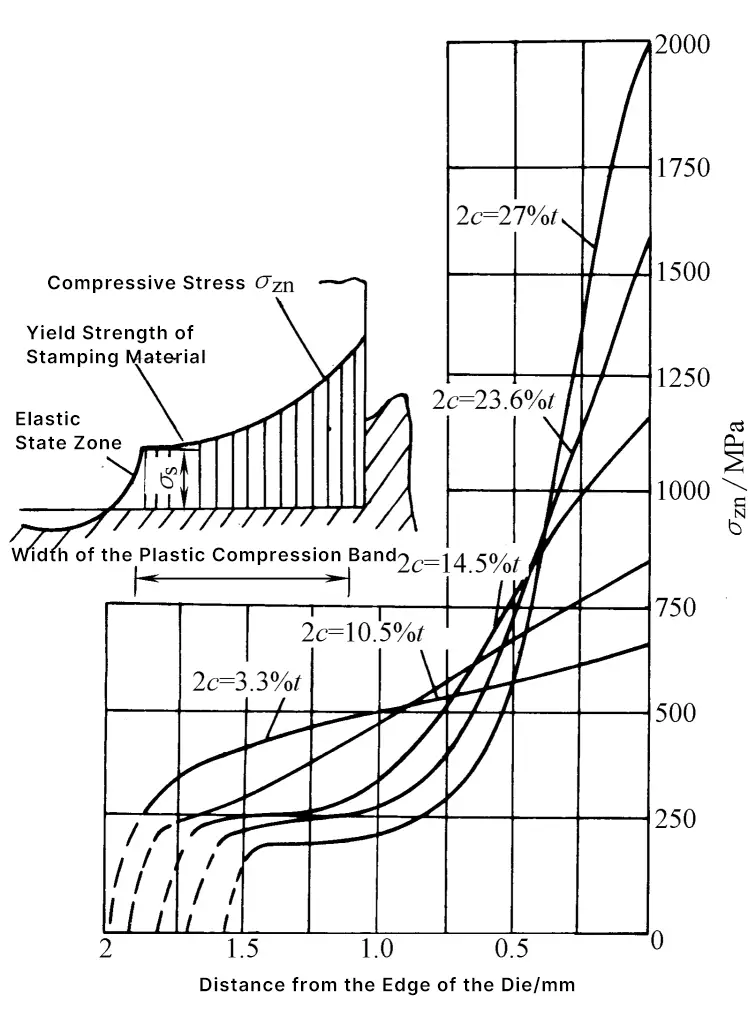

Los estudiosos soviéticos calcularon la distribución de la tensión de compresión cerca del borde de las caras extremas del punzón y la matriz basándose en la deformación por compresión de la banda de prensado de plástico de las piezas punzonadas (véase la figura 15), y señalaron que con una holgura pequeña, la fricción en los lados del punzón y la matriz es grande, y el desgaste lateral es grave durante los frecuentes procesos de punzonado, descarga y empuje.

Pero una holgura demasiado grande aumenta la tensión concentrada en los bordes de las caras extremas del punzón y la matriz, haciendo que la tensión de compresión aumente bruscamente, especialmente formando un gran pico en el borde de la cuchilla, haciendo que el borde de la cuchilla ceda y se deforme rápidamente, perdiendo su filo. Por lo tanto, también aumenta la fuerza de punzonado, haciendo que el filo de la cuchilla se desgaste y desafile más rápidamente, reduciendo la vida útil del molde.

III. El impacto de la liquidación en el consumo de energía

Desde la perspectiva del ahorro de energía y esfuerzo, elegir holguras medias y grandes dará buenos resultados, en este momento, la fuerza de punzonado, la fuerza de descarga, la fuerza de empuje y el trabajo de punzonado son menores.

1. Fuerza de perforación

En general, a medida que aumenta la separación, disminuye el esfuerzo de compresión en la zona de cizalladura y aumenta el esfuerzo de tracción, lo que aumenta la probabilidad de que se produzcan grietas y reduce la resistencia al cizallamiento. La fuerza de punzonamiento es proporcional a la resistencia al cizallamiento, por lo que también disminuye proporcionalmente a medida que aumenta la separación. Sin embargo, cuando la separación es lo suficientemente grande, como las grietas superior e inferior no coinciden, la disminución de la resistencia al cizallamiento es muy leve, e incluso puede haber una tendencia de rebote (véase la figura 16).

- 1-t=0,5mm (D d /t=40)

- 2-t=1,0mm (D d /t=20)

- 3-t=1,6mm (D d /t=12.5)

2. Fuerza de descarga y fuerza de expulsión

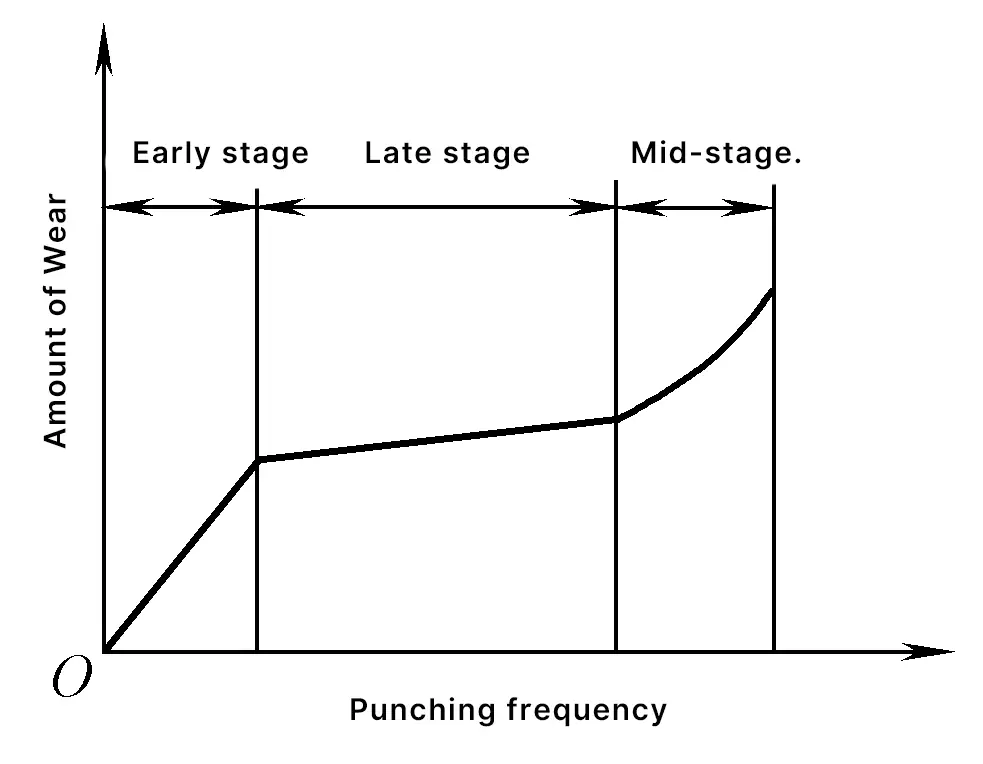

La figura 17 muestra la curva de relación entre la separación y la fuerza de descarga. Tanto si se trata de acero blando como de acero inoxidable, latón o aleación de aluminio, la fuerza de descarga alcanza su valor mínimo cuando la separación es de aproximadamente 20% del espesor del material. La fuerza de descarga aumenta bruscamente cuando la separación es inferior a 10% o superior a 30% del espesor del material.

Cuando la separación es superior a 10% a 15% del espesor del material, una vez finalizado el punzonado, el tamaño de la pieza punzonada se contrae debido a la deformación por tracción y el springback, dejando de bloquearse en la matriz, haciendo que la fuerza de expulsión sea prácticamente nula.

3. Trabajo de punzonado

El trabajo de punzonado se refiere al área encerrada bajo la curva fuerza-carrera (diagrama indicador). El trabajo de punzonado es la base principal para seleccionar o comprobar la potencia del motor principal de la prensa.

El trabajo de perforación fluctúa ligeramente con los cambios en la separación. Si la separación es demasiado pequeña o demasiado grande, aumentará el trabajo de punzonado. Cuando la separación es adecuada, haciendo que las grietas superior e inferior se encuentren y coincidan, el trabajo de punzonado se reduce al mínimo (véase la figura 18).

Material: 3,3 mm de espesor material de la placa de latón fijo agujero redondo punzonado

IV. Determinación de la autorización razonable

La holgura entre el punzón y la matriz afecta en gran medida a la calidad de la sección, la precisión dimensional, la vida útil de la matriz y el consumo de energía de las piezas punzonadas. Al diseñar la matriz, es esencial elegir una holgura razonable. En resumen, teniendo en cuenta el impacto de la holgura en la calidad, la precisión dimensional, la vida útil de la matriz y el consumo de energía de las piezas punzonadas, no existe un valor de holgura razonable que cumpla todos los requisitos.

Además, el troquel se desgasta durante el uso, y la holgura no puede permanecer fija, sino que siempre varía dentro de un cierto rango. Además, existe cierta diferencia entre la holgura estática en el estado montado de la matriz y la holgura dinámica en el estado de trabajo.

Por lo tanto, en la producción real, se suele seleccionar un rango adecuado como holgura razonable. El límite inferior de este intervalo se denomina espacio libre razonable mínimo c min y el límite superior se denomina distancia máxima razonable c max . Teniendo en cuenta que el desgaste de la matriz aumentará la holgura, al diseñar y fabricar nuevas matrices debe utilizarse el valor mínimo razonable de holgura.

Entre los métodos para determinar la autorización razonable se incluyen:

1. Método teórico de determinación

La base principal del método de determinación teórica es garantizar la coincidencia de las grietas para obtener una buena sección de cizalladura. La figura 19 muestra el estado instantáneo de iniciación de la grieta al comienzo del proceso de punzonado. La holgura c puede determinarse a partir del triángulo △ABC de la figura.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Dónde

- h 0 - profundidad de penetración del punzón (mm);

- t-Espesor del material (mm);

- β-Ángulo entre la dirección del esfuerzo cortante máximo y la línea vertical (°).

De la fórmula anterior se deduce: c=f(t, h 0 /t, β), y h 0 /t, β está relacionado con las propiedades del material (ver Tabla 1), por lo tanto, los principales factores que afectan al valor de la separación son las propiedades del material y el espesor. Cuanto más duro y grueso sea el material, mayor será el valor de separación razonable.

Cuadro 1 h 0 /t y valores β

| Material | h0/t | β /(°) | ||

| Recocido | Endurecimiento | Recocido | Endurecimiento | |

| Acero blando, cobre puro, latón blando | 0.5 | 0.35 | 6 | 5 |

| Acero semiduro, latón duro | 0.3 | 0.2 | 5 | 4 |

| Acero durobronce duro | 0.2 | 0.1 | 4 | 4 |

2. Método de determinación empírica

Los valores de holgura utilizados en el pasado se seleccionaron principalmente en función de la precisión dimensional y, por lo general, se ha demostrado que son demasiado pequeños y no se pueden aplicar ampliamente. En algunos casos, las matrices fabricadas con estos valores de holgura producen piezas con dobles bandas brillantes en la sección transversal y rebabas significativas.

Además, debido a la alta fricción entre la matriz y el material, se produce un fuerte calentamiento que hace que el material se adhiera al filo de corte, lo que acelera el desgaste del filo de corte y reduce la vida útil de la matriz. También son frecuentes los daños anormales, como el hinchamiento de la matriz y la rotura del punzón.

Basándose en los resultados de investigaciones recientes y en la experiencia de producción, y haciendo referencia a las normas de holgura de Estados Unidos, Alemania, Japón y la antigua Unión Soviética, en 1997 se estableció la norma nacional GB/T16743-1997 de "holgura de punzonado" (que ahora utiliza la nueva norma GB/T16743-2010).

Esta norma, basada en el principio de "determinar la holgura en función de la calidad", divide la holgura de punzonado de los materiales metálicos en tres categorías en función de los factores principales, como la precisión dimensional de las piezas de punzonado, la calidad de la sección transversal, la vida útil de la matriz y el consumo de energía, para satisfacer los requisitos técnicos de las diferentes piezas de punzonado y seleccionar la holgura de forma racional y específica. De este modo, se garantiza la precisión dimensional y la calidad de la sección transversal de las piezas punzonadas, al tiempo que se logra la vida útil de la matriz correspondiente.

A la hora de seleccionar el juego de punzonado, primero hay que determinar la categoría de juego prevista según la Tabla 2, en función de los requisitos técnicos, las características de uso y las condiciones de producción de las piezas de punzonado, y después seleccionar la relación correspondiente de esa categoría de juego en la Tabla 3. Tras el cálculo, se puede obtener el valor de juego adecuado.

Tabla 2 Clasificación de las distancias de punzonado de materiales metálicos

| Base de la clasificación | Clase I | Clase II | Clase III | ||

| Calidad de la sección de punzonado | Características de la superficie de cizallamiento |  |  |  | |

| Altura de esquina colapsada R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Altura de la banda brillante B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Altura de la banda de fractura F | Pequeño | Medio | Grande | ||

| Altura de la fresa h | General | Pequeño | General | ||

| Ángulo de fractura α | 4~7° | >7~8° | >8~11° | ||

| Precisión de las piezas de corte | Planitud |  | Ligeramente más pequeño | Pequeño | Más grande |

| Tamaño Precisión | Pieza ciega | Cerca del tamaño del troquel | Ligeramente más pequeño que el tamaño del troquel | Menor que el tamaño del troquel | |

| Pieza perforada | Cerca del tamaño del punzón | Ligeramente mayor que el tamaño del punzón | Mayor que el tamaño del punzón | ||

| Vida útil del moho | Baja | Más largo | El más largo | ||

| Consumo de energía | Fuerza de perforación | Más grande | Pequeño | Mínimo | |

| Descarga, fuerza de empuje | Más grande | Mínimo | Pequeño | ||

| Potencia de golpeo | Más grande | Pequeño | Ligeramente más pequeño | ||

| Ocasiones aplicables | Cuando se requiera una alta calidad y precisión dimensional de la sección punzonada, utilice una holgura pequeña. La vida útil de la matriz es relativamente corta. | Cuando la calidad y la precisión dimensional de la sección punzonada son generalmente requeridas, utilice una holgura media. Debido a la pequeña tensión residual, puede reducir la aparición de fracturas, adecuado para piezas de trabajo que sufren una mayor deformación plástica. | Cuando la calidad y la precisión dimensional de la sección punzonada no son altas, priorice el uso de una holgura grande para ayudar a mejorar la vida útil de la matriz. | ||

Tabla 3 Valores de holgura de punzonado de materiales metálicos

| Material | Resistencia al cizallamiento τb/ MPa | Despeje inicial (Despeje lateral único) (% t) | ||

| Tipo I | Tipo II | Tipo III | ||

| Acero bajo en carbono 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Acero al carbono medio 45 Acero inoxidable 1Cr18Ni9Ti, 4Cr13 Aleación de expansión (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Acero de alto carbono T8A, T10A Acero para muelles 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Aluminio puro 1060, 1050A, 1035, 1200 Aleación de aluminio (blando) 5A21 Latón (blando) H62 Cobre puro (blando) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Latón (duro) H62 Plomo latón HPb59-1 Cobre puro (duro) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Aleación de aluminio (duro) 5A12 Bronce al estaño fosforado QSn4-4-2,5 Bronce de aluminio QA17 Bronce de berilio QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Aleación de magnesio MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Acero al silicio eléctrico D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Cuando se requiere una alta calidad y precisión de la sección transversal de las piezas estampadas, se debe utilizar una holgura pequeña, pero la vida útil de la matriz es más corta. Cuando los requisitos de calidad y precisión de la sección transversal de las piezas estampadas son moderados, debe utilizarse una holgura media, que consume menos energía y prolonga la vida útil de la matriz.

Cuando los requisitos de calidad y precisión de la sección transversal de las piezas estampadas no son altos, es aconsejable dar prioridad al uso de una gran holgura, que tiene la ventaja destacada de la mayor vida útil de la matriz, y las piezas estampadas tienen menos fuerza de expansión en la matriz, lo que permite el uso de matrices de cilindro recto, por lo que es posible cortar matrices macho y hembra con corte de alambre, "un tocho para doble uso" puede ahorrar el costoso acero de la matriz, y con la pequeña fuerza de descarga simplificando el dispositivo de descarga, la fuerza de estampado es baja, mejorando las condiciones de trabajo de la matriz, y tiene beneficios económicos obvios.

La holgura para la estampación sólo puede figurar en una tabla de datos basada en los principales factores de influencia. Sin embargo, teniendo en cuenta las grandes diferencias en las condiciones de producción y los factores tecnológicos activos, a veces es necesario tratar los problemas con flexibilidad en conjunción con las condiciones reales de producción, ajustando adecuadamente los valores de holgura. Esta norma resume la experiencia en este ámbito.

Esta norma también recomienda los valores de holgura de punzonado para los materiales no metálicos de uso común, véase la tabla 4.

Tabla 4 Valores de holgura de punzonado de materiales no metálicos

| Material | Holgura inicial (holgura de un solo lado) (% t) |

| Laminado fenólico | 1.5 – 3.0 |

| Tablero de amianto | |

| Lámina de caucho | |

| Lámina de vidrio orgánico | |

| Tela de vidrio epoxifenólica | |

| Cartón rojo | 0.5 – 2.0 |

| Cartón | |

| Tablero de cintas | |

| Hoja de mica | 0.25 – 0.75 |

| Piel | |

| Papel | |

| Tablero de fibras | 2.0 |

| Fieltro | 0~0.2 |

Además, dos tipos de holgura del troquel . En sectores como la radio, la instrumentación y la maquinaria de precisión, en los que se requiere una gran precisión dimensional de las piezas estampadas, pueden utilizarse los valores de holgura más pequeños que figuran en la Tabla 5. En sectores como la automoción, la maquinaria agrícola y los artículos de ferretería de uso diario, en los que el margen de tolerancia de las dimensiones de las piezas estampadas es mayor, pueden adoptarse los valores de holgura mayores que figuran en la Tabla 6.

Tabla 5 Holgura inicial de un lado c para el troquelado (unidad: mm)

| Espesor del material / mm | Aluminio blando | Cobre puro, latón, acero blando (0,08~0,2)%c | Aleación de aluminio duro, acero semiduro (0,3~0,4)%c | Acero duro (0,5~0,6)%c | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Nota:

1. El valor mínimo del juego inicial equivale al valor nominal del juego.

2. El valor máximo del juego inicial tiene en cuenta el valor añadido debido a las tolerancias de fabricación de las matrices macho y hembra.

3. Durante el uso, debido al desgaste de las piezas de trabajo del molde, la holgura aumentará, por lo que el valor máximo de uso de la holgura debe superar los valores indicados.

Tabla 6 Holgura inicial unilateral c para matrices de punzonado (unidad: mm)

| Material Grosor / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| Menos del 0,5 | Despeje mínimo | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Principio de selección de los valores de holgura de punzones y matrices

Análisis de la proceso de estampación revela que actualmente no existe un valor fijo de holgura que pueda satisfacer todos los requisitos de calidad óptima de la sección, máxima precisión dimensional, mínima deformación por alabeo, mayor vida útil de la matriz y mínima fuerza de punzonado, fuerza de descarga y fuerza de expulsión de la pieza.

Por lo tanto, en la producción real de estampación, se determina principalmente un rango de holgura basado en factores como la calidad de la sección, la precisión dimensional y la vida útil de la matriz. Siempre que la holgura esté dentro de este rango, se pueden conseguir piezas estampadas aceptables y una mayor vida útil de la matriz.

Este intervalo se conoce como holgura razonable, siendo el valor mínimo la holgura razonable mínima y el valor máximo la holgura razonable máxima. Al diseñar y fabricar, debe tenerse en cuenta que el desgaste durante el uso aumentará la holgura entre el punzón y la matriz; por lo tanto, generalmente es mejor determinar la holgura de la matriz basándose en el valor mínimo de holgura razonable.

Cuanto menor sea la holgura seleccionada durante el diseño, mayor será la precisión de fabricación y montaje requerida, con el consiguiente aumento de costes. Una holgura menor también exige una mayor resistencia y precisión de la matriz, lo que se traduce en una vida útil más corta y una mayor probabilidad de mantenimiento. Por consiguiente, el nivel de holgura de punzonado suele elegirse en función de los siguientes criterios:

(1) Resistencia al cizallamiento del material

Los materiales con menor resistencia al cizallamiento tienen mejor capacidad de deformación por estiramiento y son más propensos a las rebabas, por lo que la holgura debe ser menor. Por ejemplo, la holgura de punzonado para materiales de cobre de dureza media es 70% de la de materiales de acero del mismo grosor, y 60% para materiales de aluminio.

(2) Requisitos de precisión de la pieza de trabajo

Los productos destinados a las industrias electrónica y de electrodomésticos requieren una gran precisión, mientras que los destinados a las industrias de productos de exterior, eléctrica y de maquinaria agrícola tienen requisitos de precisión menores. En consecuencia, la holgura de la matriz puede ser mayor.

(3) Superficie de la pieza y longitud del canto

Las superficies de piezas más grandes o con bordes largos tienden a acumular mayores errores durante la fabricación y el montaje de la matriz, por lo que debe elegirse una holgura de matriz mayor. (Se hace una excepción con las matrices de troquelado rectangulares con bordes largos porque, durante el estampado, la pieza de trabajo ejerce una fuerza de compresión sobre la matriz cóncava, lo que provoca la dilatación de los bordes de la matriz en línea recta).

(4) Posición en el flujo del proceso

Cuando las rebabas producidas por el punzonado afectan negativamente a las operaciones posteriores o al producto final, la holgura de la matriz debe ser menor. Si no hay impacto adverso, es preferible una holgura mayor.

(5) Estructura del troquel

Cuando la estructura de la matriz está limitada por la forma del material y no puede garantizar una holgura óptima entre el punzón y la matriz (como en el caso de las matrices de corte de tubos o punzonado en superficies inclinadas), debe seleccionarse una holgura mayor.

VI. Cálculo rápido de los valores de holgura entre punzón y matriz para piezas económicas

En la producción diaria, las piezas de calidad económica representan más de 80% de la carga de trabajo total. Si la geometría de la pieza es un polígono externo o tiene protuberancias o ranuras internas con una anchura no inferior a 12 veces el grosor del material (12t), puede seguir tratándose como una pieza de calidad económica. En estos casos, el juego bilateral (C) entre el punzón y la matriz se calcula como 10% del espesor del material: C = 0,1t.

Si la holgura calculada es inferior a 0,02 mm, debe procesarse como si no hubiera holgura, lo que significa que el punzón debe diseñarse para que no entre en la matriz.

Un método de punzonado sin holgura consiste en utilizar varias capas de material para apilar los punzones. Esta técnica es adecuada para matrices de corte, pero debe aplicarse con precaución a las matrices de punzonado.

El punzonado sin holgura requiere una gran precisión en el prensa mecánica movimiento. La holgura entre la corredera y la guía debe estar comprendida entre 0,005 mm y 0,015 mm, y la holgura axial entre la biela y el casquillo esférico no debe superar los 0,02 mm; no debe ser demasiado holgada. El entorno de trabajo debe estar limpio y ordenado.

Se debe añadir una pequeña cantidad de lubricante durante el punzonado, y se debe tener cuidado para evitar que partículas extrañas o polvo contaminen los materiales y el lubricante.

VII. Principios de selección de las direcciones de desminado

1) Para el troquelado, utilice el tamaño de la matriz como referencia, siendo el tamaño del punzón el tamaño de la matriz menos el valor de la holgura.

2) Para el punzonado, utilice el tamaño del punzón como referencia, siendo el tamaño de la matriz el tamaño del punzón más el valor de la holgura.