La línea de producción de estampado automático consta de la máquina principal y el equipo periférico, capaz de lograr procesos de estampado de alta velocidad, automatizados y flexibles. La máquina principal se refiere a varias prensas y otras herramientas de mecanizado necesarias que completan las operaciones de estampado, mientras que el equipo periférico se refiere a varios dispositivos automatizados, dispositivos de detección, sistemas de control, etc., necesarios para completar varias tareas auxiliares en la producción automática.

El grado de automatización de la línea de producción, el modo de combinación de la prensa, el tipo y la función de los dispositivos de automatización y el sistema de control deben determinarse en función de factores como la forma y el tamaño del producto, el proceso de estampación, la escala de producción y las condiciones de producción. El diseño, la fabricación y el uso de líneas de producción automatizadas de estampación deben tener en cuenta tanto el avance técnico como la racionalidad económica.

Las piezas en bruto utilizadas en la línea de producción de estampación automatizada se dividen en dos categorías principales: materiales en bobina y en chapa, que deben corresponder a diferentes tipos y funciones de dispositivos de automatización. Por ejemplo, las grandes líneas de producción de estampación automatizada para piezas de carrocería de automóviles suelen utilizar material de chapa como piezas en bruto después del corte.

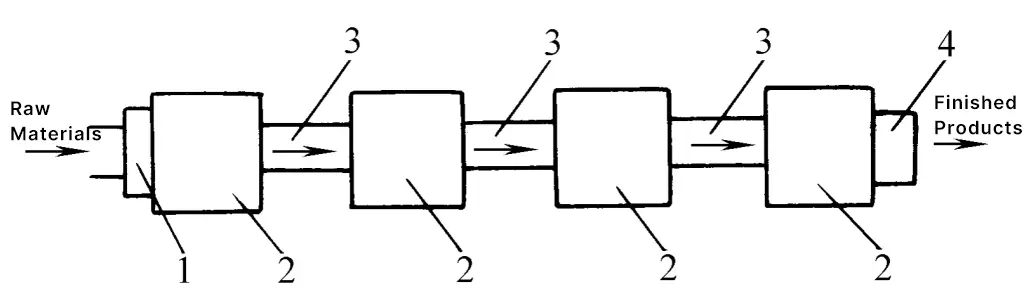

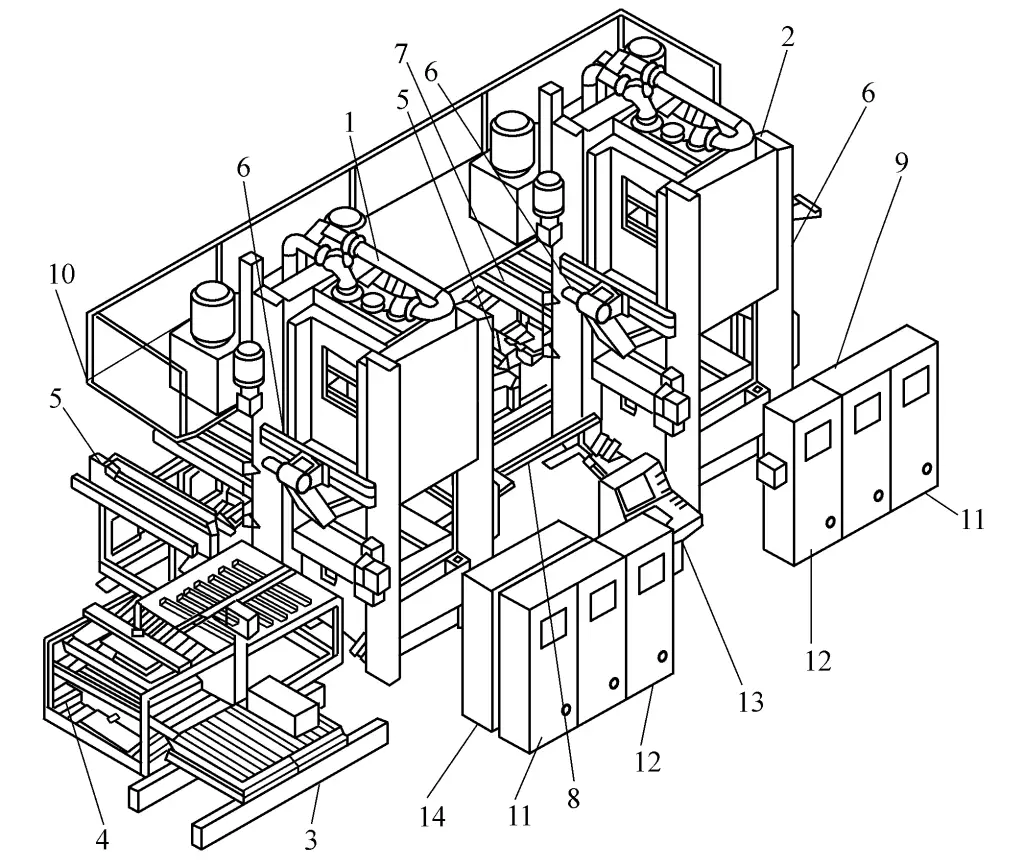

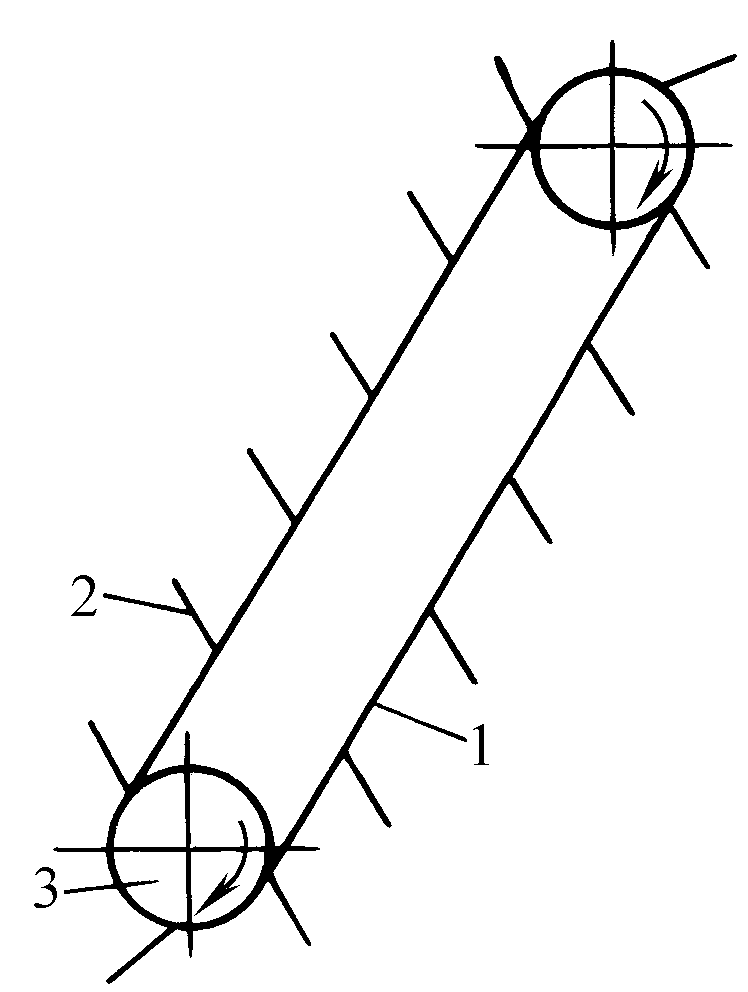

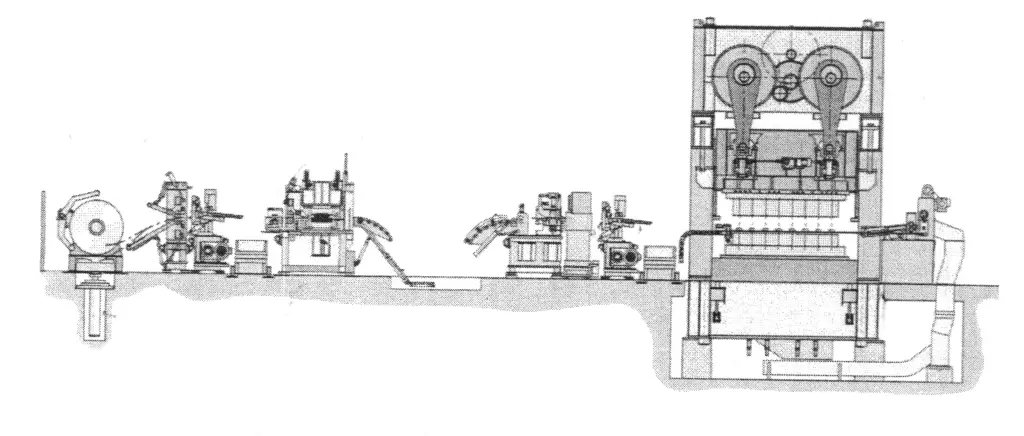

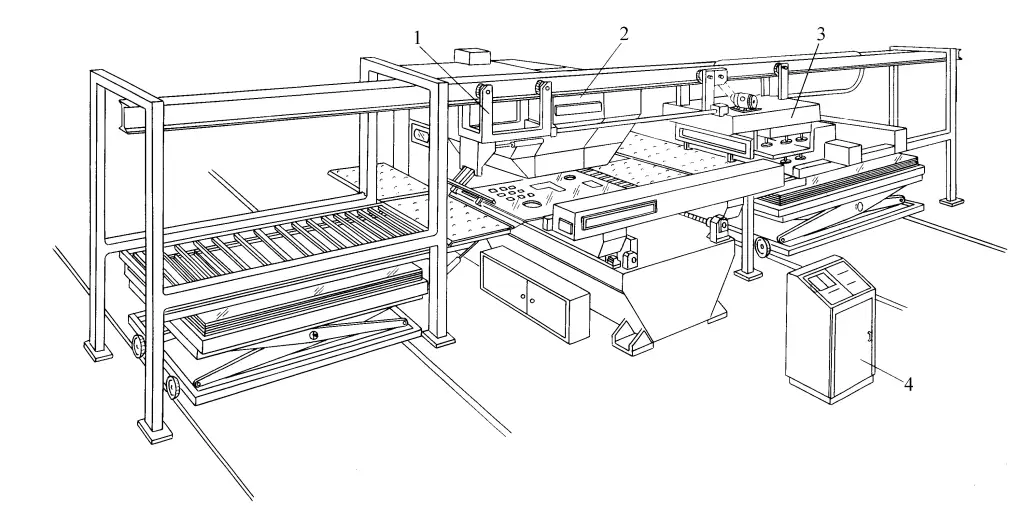

Entre los dispositivos de automatización más utilizados se incluyen: dispositivos de alimentación de desapilado, máquinas de limpieza y engrase, alimentadores de centrado, robots de carga y descarga (o manipuladores), cintas transportadoras, carros lanzadera, dispositivos de cambio rápido de moldes, equipos de final de línea, etc. Este tipo de línea de producción de estampación suele adoptar una disposición de taller en serie (véase la figura 1), con prensas y transportadores interprocesos dispuestos en línea recta.

1-Dispositivo de alimentación automática

2-Presiones

3-Dispositivo de transporte

4-Mecanismo de salida

Las prensas de alta velocidad suelen utilizar material laminado como piezas en bruto. Los dispositivos de automatización habituales son: desenrolladores, máquinas niveladoras, máquinas de limpieza y engrase, alimentadores neumáticos, equipos finales, etc. Los parámetros técnicos pertinentes deben determinarse en función del material en bruto, la forma, el tamaño de las piezas y otros requisitos técnicos.

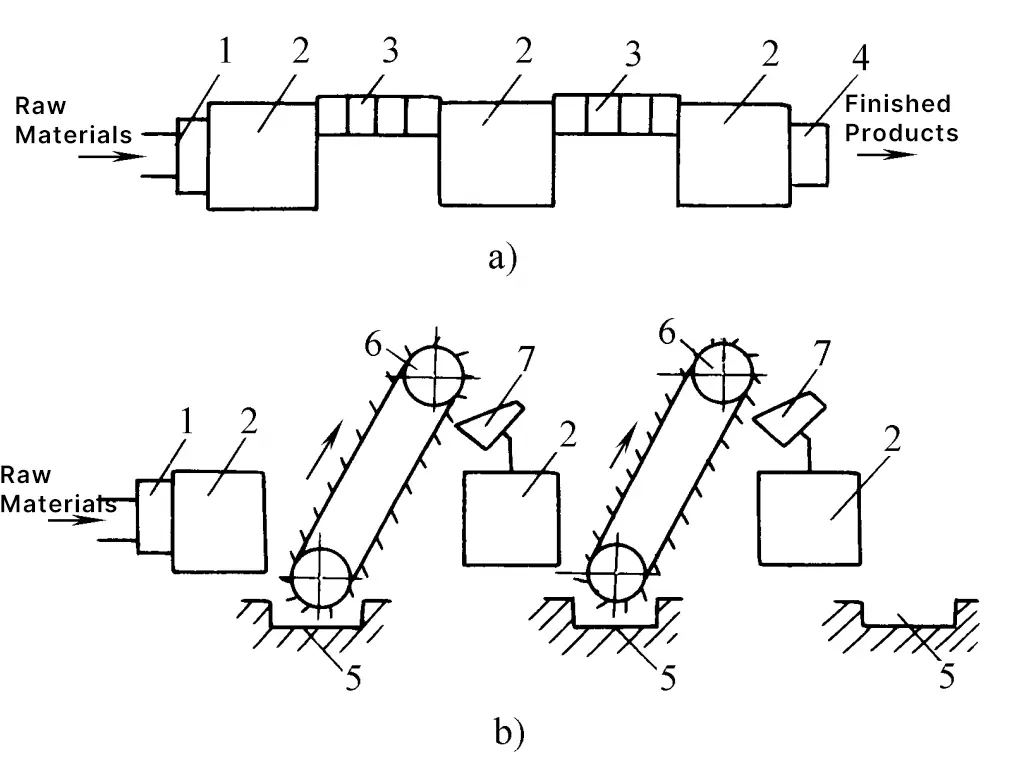

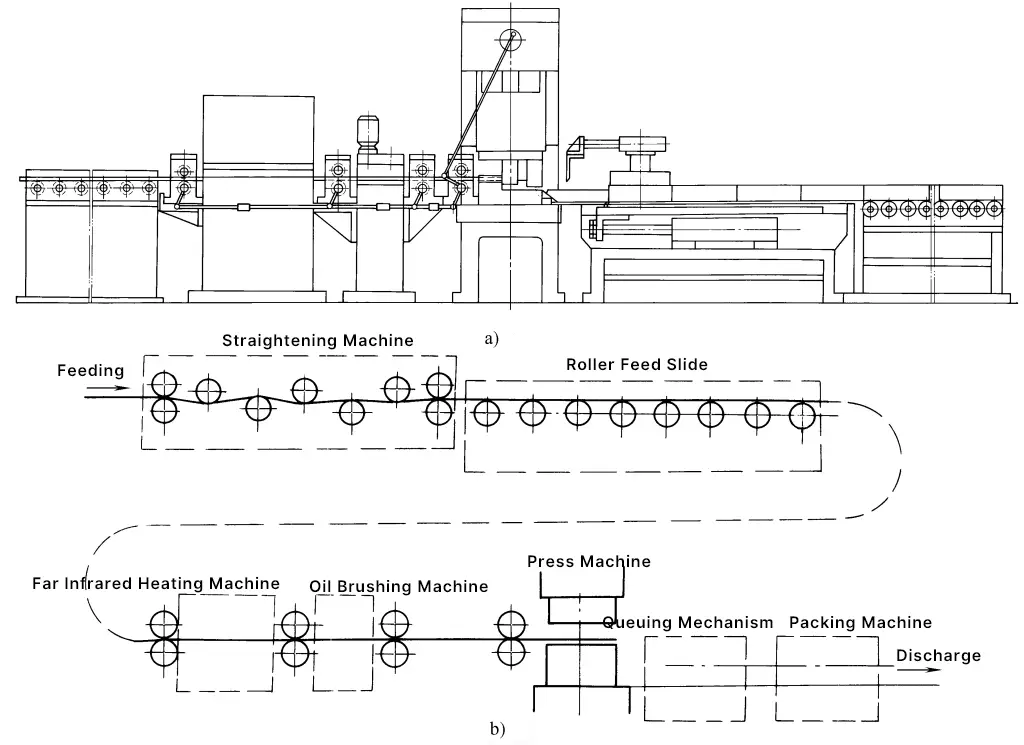

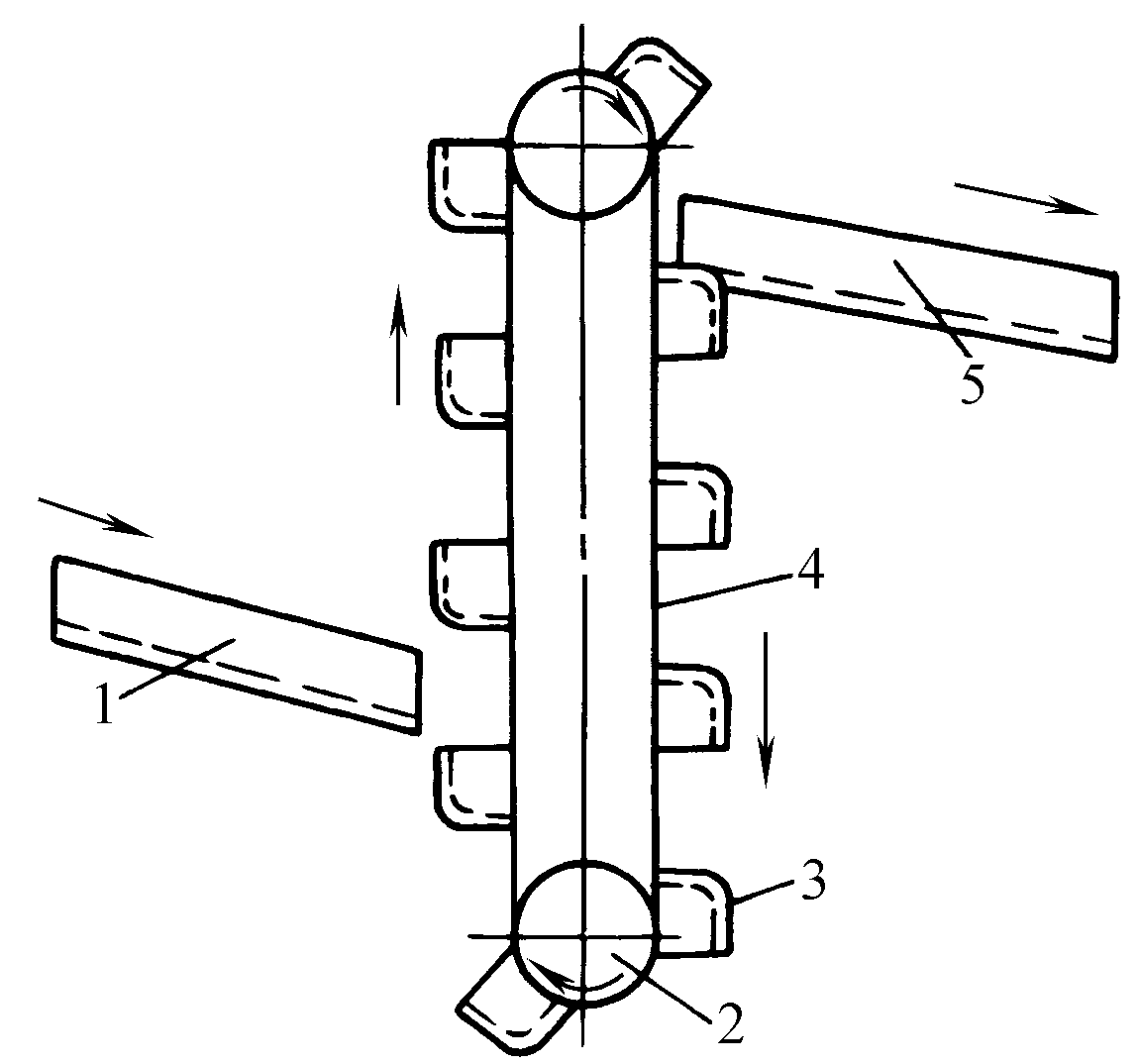

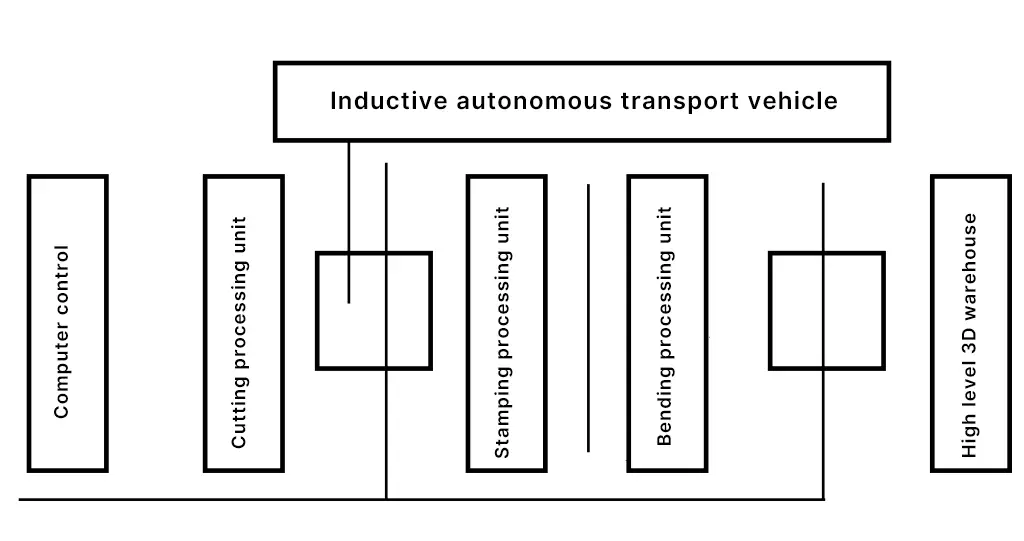

Según las características de la conexión entre procesos, las líneas de producción de estampación automatizada pueden dividirse en líneas de conexión rígida y líneas de conexión flexible. En una línea de conexión rígida (véase la figura 2a), los dispositivos de transporte entre equipos están conectados rígidamente, no hay reservas de productos semiacabados entre procesos y se requiere una sincronización estricta de cada equipo. La desventaja es que, cuando falla una pieza, es necesario detener toda la línea de producción.

a) Línea de conexión rígida

b) Línea de conexión flexible

1-Dispositivo de alimentación automática

2-Presiones

3-Dispositivo de transporte

4-Mecanismo de salida

5-Dispositivo de almacenamiento

6-Elevador

7-Hopper

En la línea de contacto flexible (véase la figura 2b), los dispositivos de almacenamiento y las tolvas se colocan entre los equipos para almacenar una parte de los productos semiacabados, por lo que no es necesaria una coordinación absoluta entre los equipos. Cuando falla un dispositivo individual, se permite que se detenga durante un breve periodo de tiempo sin necesidad de parar toda la línea. El inconveniente es que el ritmo de producción de la línea de producción debe determinarlo el equipo con menor ritmo de producción, lo que se traduce en una menor utilización de los equipos.

I. Línea de producción de estampación automatizada a gran escala

La línea de producción de estampación automatizada a gran escala se utiliza principalmente para la producción de estampación de piezas de gran tamaño, tales como paneles de carrocería de automóviles, por lo general consta de varias prensas grandes dispuestas en serie, con una eficiencia de producción de más del doble en comparación con las líneas manuales. Los tipos comunes de dispositivos de automatización incluyen manipuladores de estampado, robots, sistemas de transporte de tipo garra, sistemas de transporte de travesaño oscilante y sistemas de transporte de travesaño rápido.

La primera línea de producción de estampación automatizada a gran escala de producción nacional con nivel avanzado internacional se puso en marcha en septiembre de 1995 en Chongqing Changan Automobile Company, diseñada y fabricada en cooperación entre Jinan Second Machine Tool Factory y American SI Robotics Company, basada en la transformación de una línea de producción de prensas de operación manual existente.

El sistema de automatización consta de 1 juego de dispositivos de alimentación de desapilado, 5 juegos de manipuladores de carga, 5 juegos de manipuladores de descarga, 4 juegos de dispositivos de transferencia de lanzadera, 10 estaciones operativas y 5 juegos de armarios eléctricos de control.

En 1997, el Departamento de Ingeniería Robótica del Instituto de Automatización de Shenyang, de la Academia China de Ciencias, desarrolló una línea de producción automatizada de estampación de paneles de carrocería de berlinas Jetta para FAW-Volkswagen, compuesta por 6 prensas, 6 juegos de manipuladores de carga, 6 juegos de manipuladores de descarga, 1 dispositivo de transferencia de volteo, 4 dispositivos de transferencia de lanzadera y 1 dispositivo de estratificación magnética.

1. Manipuladores de estampación, robots

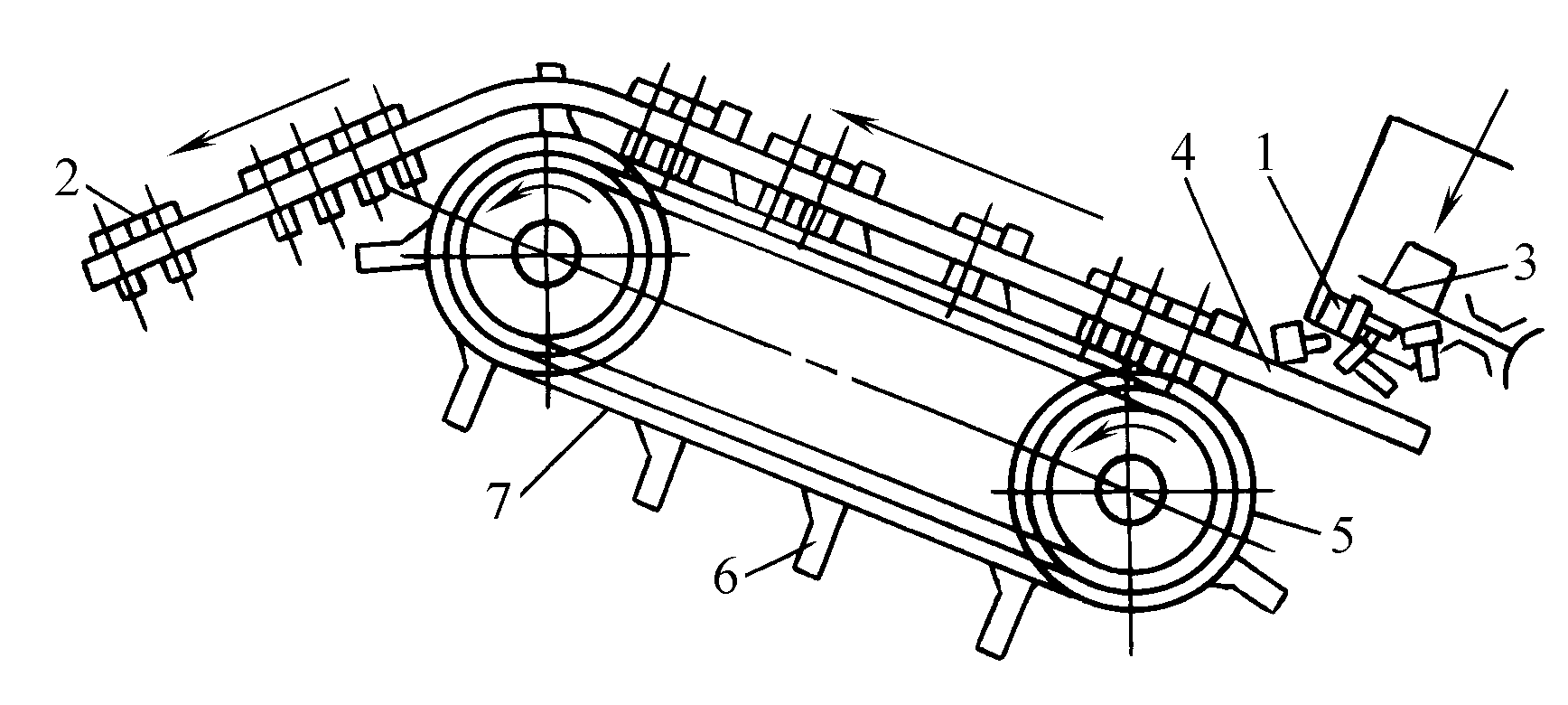

Los manipuladores y robots de estampación pueden simular acciones manuales para completar la carga y descarga automáticas, presentando una buena flexibilidad de producción y una alta eficiencia de producción. Pueden satisfacer las necesidades de producción flexible de múltiples variedades y lotes medianos y grandes. Pueden formar una unidad de estampación automatizada de una sola máquina con una sola prensa o una línea de producción de estampación automatizada con múltiples prensas, lo que los convierte en dispositivos de transporte de estampación automatizada ampliamente utilizados.

Los robots y manipuladores de estampación suelen utilizar ventosas de vacío para agarrar las piezas de trabajo, lo que permite una rápida sustitución y desmontaje general, adaptándose a las necesidades de producción de piezas estampadas de diferentes formas y tamaños, y evitando eficazmente arañazos y abrasiones en la superficie de las piezas. Durante el desplazamiento, las ventosas no deben interferir con la prensa, los moldes, etc.

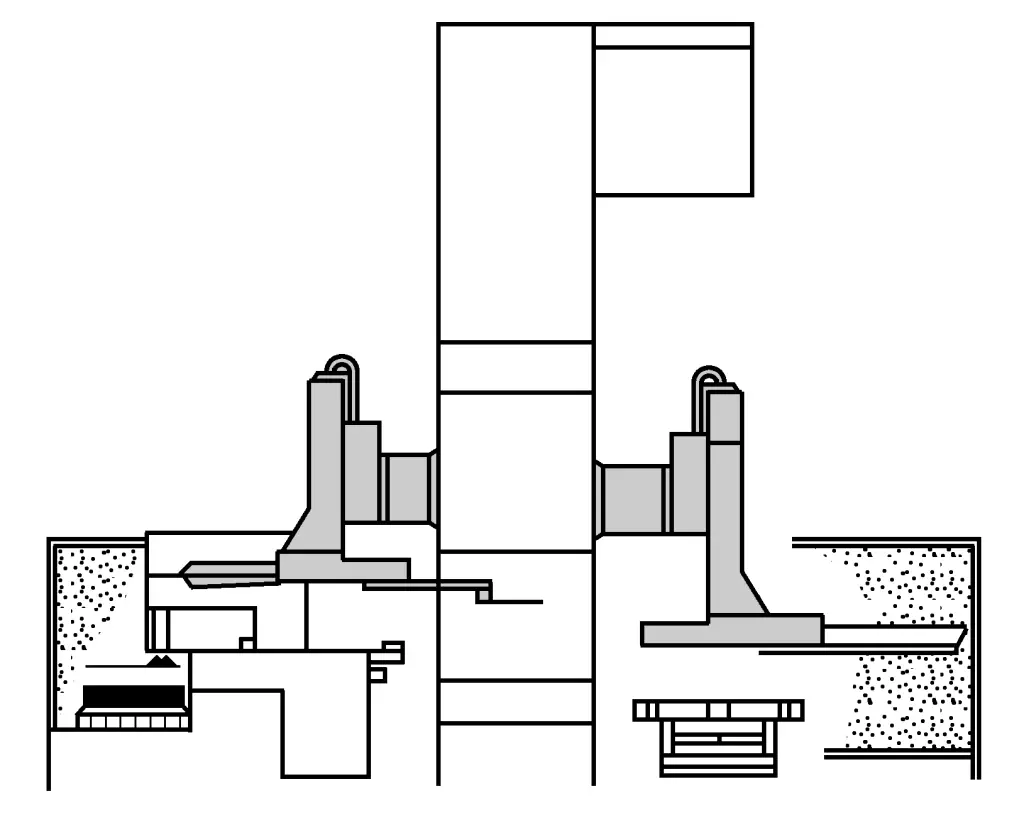

El manipulador de estampación se monta en la parte delantera o trasera de la columna o viga superior de la prensa, como se muestra en la figura 3. De acuerdo con su función, se pueden dividir en manipuladores de carga y descarga, ambos con estructuras mecánicas y principios de funcionamiento similares, completando respectivamente las acciones de transferir la chapa desde la estación de recogida al interior del molde, y retirar la pieza formada del molde y transferirla a la estación de recogida de la siguiente prensa.

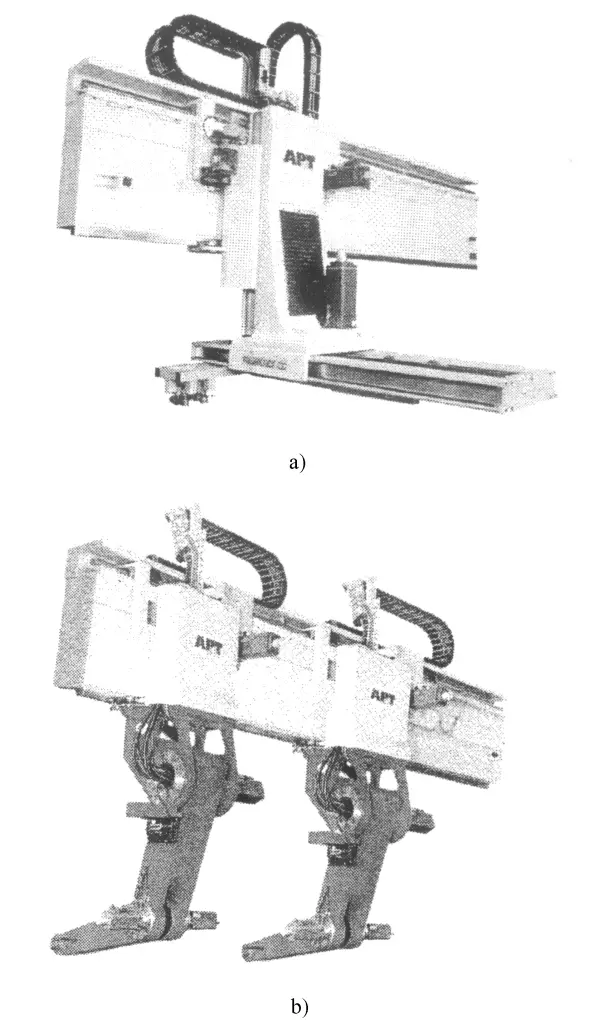

Según el método de accionamiento de las ventosas de vacío, los manipuladores de estampación se dividen en tipos como lineales, de brazo oscilante y compuestos. Pueden diseñarse y fabricarse en función de las condiciones específicas del emplazamiento y los requisitos técnicos. La figura 4 muestra dos tipos de manipuladores de carga y descarga desarrollados por la empresa sueca AP&T, siendo el tipo CD lineal y el tipo FA de brazo oscilante, capaces de manipular un peso máximo de 100 kg.

a) Tipo de CD

b) Tipo FA (doble manipulador)

La característica de los robots de estampación es su gran flexibilidad, sin conexión mecánica a la prensa, lo que facilita una producción estandarizada y una instalación y ajuste sencillos. El inconveniente es una eficiencia de producción ligeramente inferior y la inadecuación para largas distancias de transporte. Los robots de estampación suelen utilizar servomotores de CA para el accionamiento, con un ajuste flexible de la velocidad, el recorrido y otros parámetros, y pueden conseguir un acoplamiento multieje para realizar diversas trayectorias espaciales complejas.

Antes de trabajar, el robot de estampación debe programarse para que sus acciones y tareas se coordinen con la prensa, consiguiendo un control continuo de la trayectoria. Los principales métodos de programación incluyen la programación fuera de línea, la enseñanza en línea y una combinación de planificación fuera de línea y enseñanza en línea.

Entre las empresas famosas que producen robots a nivel internacional se encuentran ABB, KUKA, etc. Los robots KUKA soportan varios buses de control industrial estándar, incluyendo: Interbus, Profibus, Devicenet, Canbus, Control-net, EtherNet, Remote I/O, etc. Instalando el software Soft PLC, el robot puede controlar directamente toda la línea de producción, e incluso todo el taller. El robot está equipado con un dispositivo de enseñanza portátil, que puede lograr una programación de acción flexible y rápida.

2. Sistema de transporte transversal rápido

En 2004, la empresa alemana Müller Wanjia Dun Corporation desarrolló con éxito un sistema de transporte automatizado rápido de tipo travesaño (SpeedBAR) para su uso en líneas de producción de prensas en tándem. Se trata de un mecanismo de transporte automatizado que se sitúa entre los brazos robóticos convencionales y los sistemas de transporte de barras transversales de prensas multiestación, y que se caracteriza por su flexibilidad, sencillez, rapidez y eficacia. Puede garantizar eficazmente una gran flexibilidad de los productos y una alta eficiencia de la producción, reduciendo la inversión en equipos y los costes de producción.

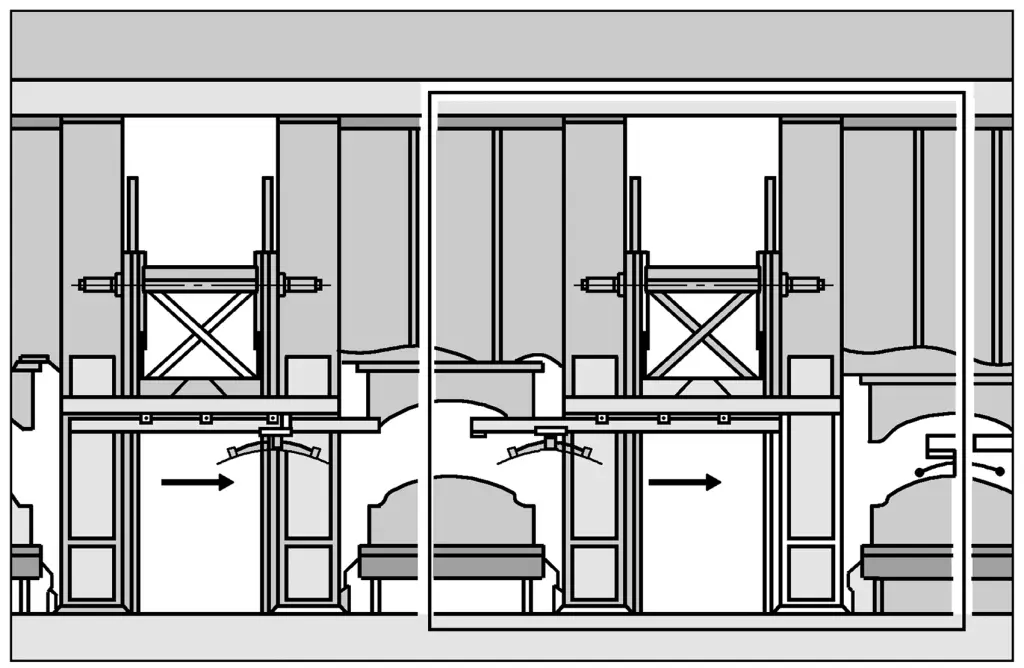

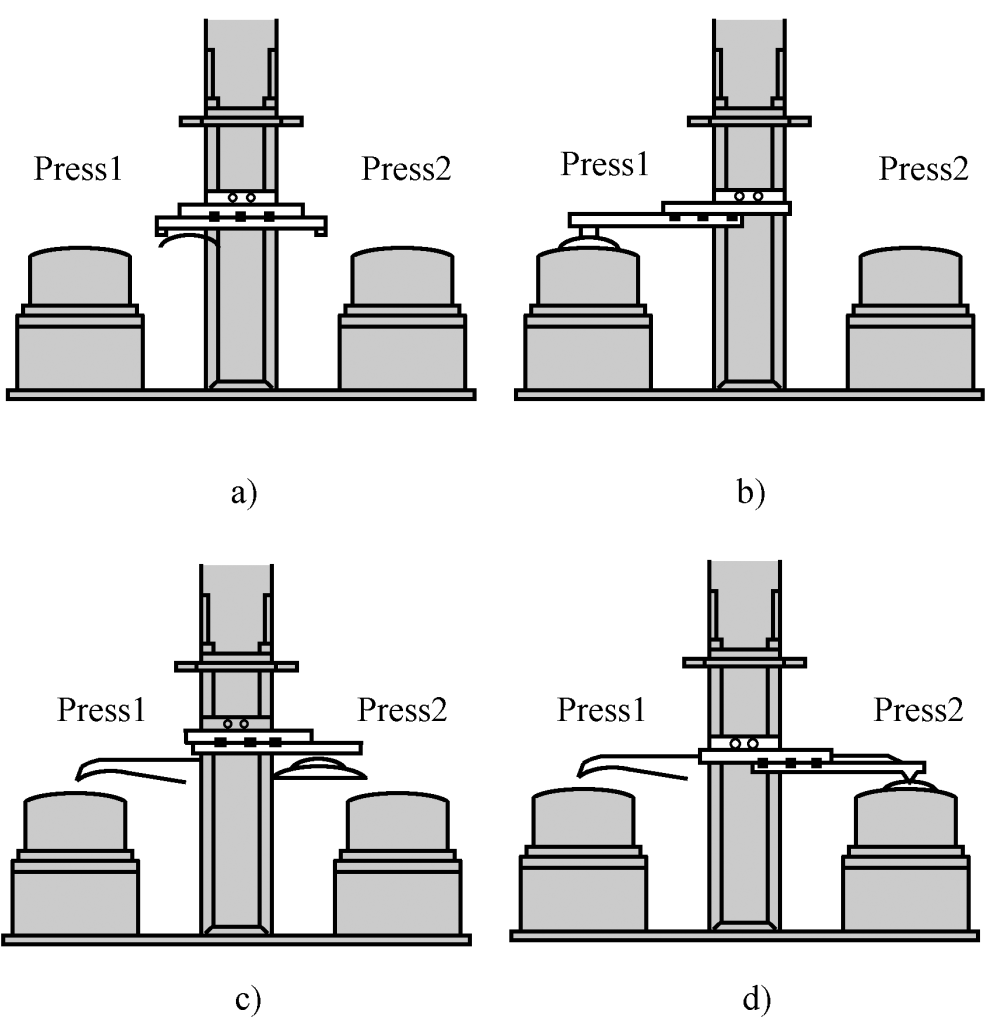

Como se muestra en las figuras 5 y 6, el sistema de transporte transversal rápido consta de varias unidades de transmisión modularizadas fijadas entre las columnas de la prensa, accionadas por servomotores, equipadas con dos carriles guía telescópicos a lo largo de la dirección de movimiento. Mediante la instalación de recogedores de ventosas en los carriles guía telescópicos, las piezas pueden recogerse de una prensa y entregarse directamente a la prensa siguiente sin necesidad de estaciones de transmisión intermedias.

a) Posición inicial

b) Recogida

c) Transporte

d) Colocación

Las principales características técnicas son las siguientes:

(1) Sólo un conjunto de transportadores lineales monolíticos conecta las dos prensas, sin estaciones de transición intermedias, lo que reduce el número de dispositivos de automatización.

(2) La estructura mecánica del transportador es muy rígida, el proceso de movimiento es suave y fiable, lo que puede aumentar significativamente la velocidad de transporte y mejorar el ritmo de producción.

(3) No se necesitan carros lanzadera, lo que acorta la distancia central entre prensas y reduce el espacio ocupado por la línea de producción de estampación.

(4) El efector final está montado en un travesaño guiado por raíles a ambos lados según la forma de la pieza, y su área efectiva puede cubrir toda la mesa de trabajo de las prensas delantera y trasera.

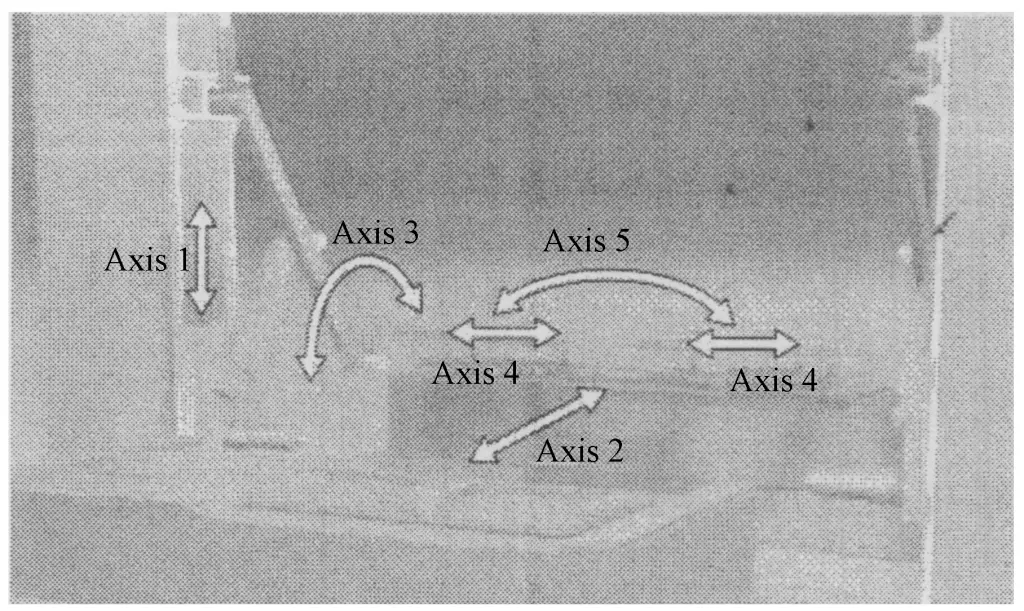

(5) El dispositivo de ajuste multigrado incorporado en el travesaño permite realizar ajustes de hasta 5 grados de libertad, lo que posibilita el reposicionamiento arbitrario de la pieza entre dos estaciones (véase la figura 7). Las funciones de cada eje CNC son las siguientes:

- Eje 1 (Axia1): Elevación y descenso de piezas;

- Eje 2 (Axia2): Avance y retroceso de la pieza;

- Eje 3 (Axia3): Rotación de la pieza;

- 4 ejes (Axia4): Movimiento lateral de la pieza;

- 5 ejes (Axia5): Inclinación de la pieza.

Además de SpeedBAR, el sistema de transporte automático de Miller Wanjia Dun también incluye Swingarm, Swivelarm, etc.

3. Dispositivo de alimentación de desapilado

La función del dispositivo de alimentación de desapilado es separar correctamente las hojas de la pila según el ritmo de producción dado y transportarlas secuencialmente a la estación de recogida del primer dispositivo de alimentación de la prensa.

El dispositivo suele constar de una paleta, un dispositivo de elevación, un dispositivo de separación magnética y detección de material doble, un dispositivo de elevación por succión, un dispositivo de transporte por cinta magnética, un dispositivo de limpieza y engrase, un dispositivo de transporte de láminas, un dispositivo de posicionamiento de centrado, etc.

4. Dispositivo de transporte por lanzadera

En el reequipamiento técnico de una línea de producción de estampación activa, no suele ser posible desplazar la posición de instalación de la prensa. Para cumplir los requisitos del transporte a larga distancia de piezas de trabajo entre dos prensas y mejorar la eficiencia de producción de la línea de producción, se debe establecer un dispositivo de transporte de lanzadera de acuerdo con las condiciones del lugar. Para las líneas de producción que comienzan con una prensa de doble acción, también se debe acoplar un mecanismo de volteo de piezas entre la primera y la segunda prensa.

5. 5. Sistema de control eléctrico

La línea de producción automatizada de estampación es un sistema complejo compuesto por múltiples eslabones y múltiples dispositivos. Los sistemas de control para configurar, ajustar, interconectar y proteger varios dispositivos de la línea de producción son muy complejos. Si algún eslabón como la prensa, el molde, los materiales, el propio robot, el dispositivo de transmisión o el sistema neumático tiene algún problema o no cumple los requisitos de la producción automatizada, afectará directamente al buen funcionamiento de toda la línea de producción. El sistema de monitorización puede detectar factores anormales durante el proceso de estampación y hacer juicios y manejos razonables.

La máquina principal de la línea de producción y el equipo circundante están interconectados a través de interfaces de control para transmitir información de control, información de movimiento e información de fallos, logrando la vinculación y el enclavamiento entre el transporte de la pieza de trabajo y el movimiento de la corredera de la prensa.

Los sistemas de control tradicionales utilizan métodos de control centralizados. Con el desarrollo de tecnologías como los buses de campo, las E/S distribuidas y la comunicación digital en red, se ha adoptado ampliamente el método de control de E/S distribuidas basado en buses de campo.

Los métodos de control distribuido tienen ventajas como la rapidez de respuesta y la gran capacidad de transmisión de datos. Las señales de los componentes se procesan en las proximidades y los actuadores y sensores se conectan directamente al sistema de automatización, transmitiendo las señales al procesador a través de un bus de datos. Esto reduce los enlaces intermedios y mejora los tiempos de respuesta.

El diagnóstico remoto de averías y el mantenimiento del sistema mediante un sistema de diagnóstico remoto de averías basado en Internet pueden acortar eficazmente el tiempo de gestión de averías y reducir los costes de mantenimiento, y su aplicación se está extendiendo cada vez más. Mediante la tecnología de red, se puede lograr la transferencia de información entre distintos dispositivos y conectarlos a la red de gestión de la producción de la fábrica.

II. Unidad de estampación automatizada de prensa de alta velocidad

En el campo de la producción de pequeños componentes electrónicos, como marcos de circuitos integrados y conectores, las prensas de alta velocidad son el principal equipo de procesamiento. En condiciones de una presión nominal de 100 kN y una carrera de presión nominal de 8 mm, la frecuencia de carrera de la corredera ha alcanzado hasta 4000 veces/min. Las piezas en bruto suelen estar en forma de bobina, y el dispositivo de estampación automatizado consta de un desenrollador, un nivelador, un alimentador y un colector accionados por levas, y un sistema de control de detección, formando un conjunto unificado con la máquina principal.

Para más información sobre la máquina principal de la prensa de alta velocidad, consulte el Volumen III de este manual. Dado que la frecuencia de la carrera de deslizamiento de la prensa de alta velocidad es mucho mayor que la de las prensas ordinarias, el rendimiento y la fiabilidad de los equipos periféricos son de gran importancia para garantizar procesos de producción seguros, fiables y estables.

El ritmo de alimentación del mecanismo automático de alimentación debe estar estrictamente sincronizado con la prensa. Cuando la corredera se mueve hacia abajo para empezar a estampar en el molde inferior, el mecanismo de alimentación debe haber completado la acción de alimentación. Una vez finalizado el estampado, la corredera impulsa el molde superior para volver, y la alimentación sólo puede comenzar después de que el molde superior haya salido completamente del material.

Para los moldes equipados con pasadores guía, el mecanismo de alimentación también debe tener una función de relajación de sujeción, de modo que el material se encuentre en un estado flotante antes de que el molde superior perfore el material, con los pasadores guía proporcionando un posicionamiento preciso. Antes de que los pasadores guía salgan del material, éste debe volver al estado de sujeción.

Los principales tipos incluyen: dispositivos de alimentación de rodillos con embragues de rodillos irregulares por adelantamiento, con un ritmo de alimentación máximo de unas 800 veces/min y una precisión de alimentación de ±0,05 mm; dispositivos de alimentación de rodillos con mecanismos de indexación de levas helicoidales y engranajes de rodillos, con un ritmo de alimentación máximo de 2000 veces/min y una precisión de alimentación de ±0,02 mm; dispositivos de alimentación de rodillos pendulares y de tipo pinza; dispositivos de alimentación neumática, etc.

III. Unidad de estampación automatizada para prensas pequeñas y medianas

Equipando una prensa pequeña y mediana de uso general con un dispositivo de alimentación automática se puede formar una unidad de estampación automatizada de una sola máquina, consiguiendo la automatización de uno o varios procesos y la estampación continua, mejorando la eficiencia de la producción y la flexibilidad del proceso de producción.

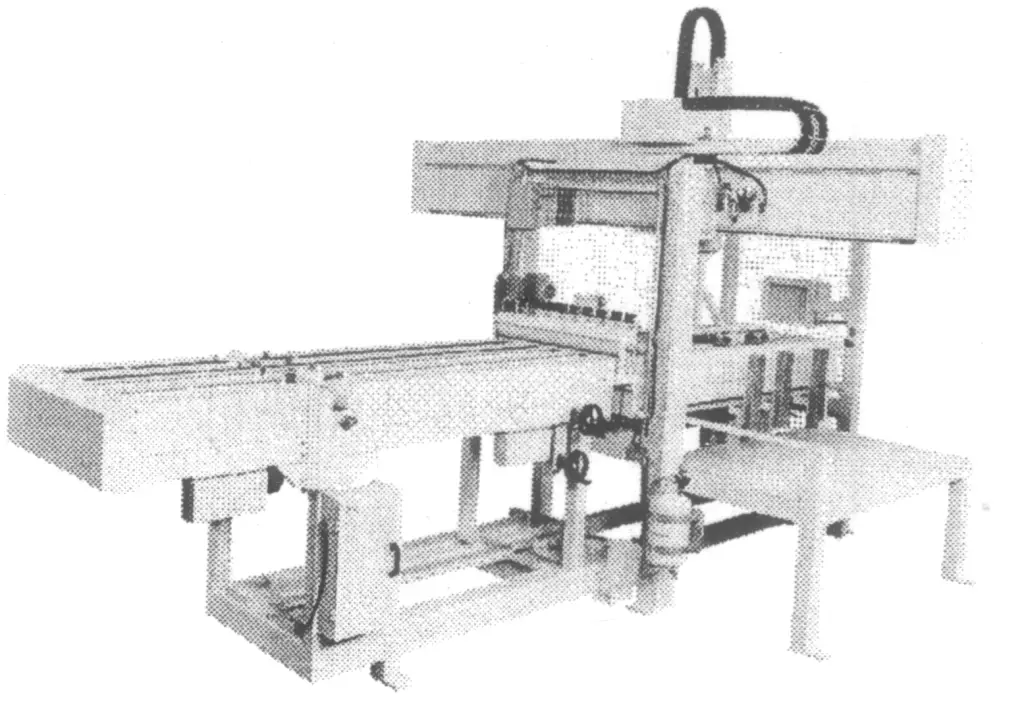

La figura 8 muestra una unidad de estampación automatizada para prensas pequeñas y medianas desarrollada por la empresa sueca AP&T, utilizada para fabricar piezas de paneles de hornos eléctricos domésticos, con una gran variedad de productos y grandes volúmenes de producción.

1, 2-Prensa hidráulica

Plataforma apilable de 3

Máquina de descarga de 4 palés

Rieles guía de cambio de 5, 7 moldes

6-Robot de carga y descarga

Tabla de transferencia de 8 transmisiones

9-Cinta transportadora de salida de piezas

10-Plataforma de mantenimiento

11, 12, 14-Armario eléctrico

13-Consola de control central

La línea de producción consta de dos prensas hidráulicas de 4000 kN, cuatro brazos robóticos de carga y descarga, un cargador paletizador y un sistema de cambio rápido de moldes, capaz de realizar diversos procesos como el corte, la embutición profunda y el conformado, con una tasa de producción de 5 a 8 ciclos/min. Las especificaciones de las piezas en bruto oscilan entre un máximo de 1200 mm x 1000 mm y un mínimo de 300 mm x 300 mm. El proceso de acción es el siguiente.

En primer lugar, la paleta de apilado se envía a la plataforma de apilado, el brazo de desapilado con ventosa de vacío se desplaza hacia abajo, agarra la chapa superior y un dispositivo de detección de doble material comprueba automáticamente si la chapa es única. Tras la confirmación, la chapa se envía a la plataforma de transferencia para su limpieza, lubricación y posicionamiento, y se carga en el primer palé de apilado. prensa hidráulica por el robot de carga con una ventosa de vacío.

Una vez finalizado el estampado, el robot de descarga instalado en el otro lado de la prensa extrae las piezas conformadas del molde, las coloca en la mesa de transferencia y la segunda prensa hidráulica y sus robots de carga y descarga completan el segundo proceso de estampación. A continuación, las piezas estampadas salen de la máquina mediante una cinta transportadora.

La figura 9 muestra una línea automática de estampado de arandelas de empuje, adecuada para la producción de estampado de varios tipos de arandelas de empuje, con una capacidad de producción de 8,2 millones de piezas/año. Esta línea de producción puede completar automáticamente todo el proceso de producción de estampado de arandelas de empuje, incluyendo: limpieza de materias primas, cepillado de aceite, estampado (corte, doblado, formado), cola de piezas estampadas, encajado automático, etc.

a) Esquema automático de líneas

b) Organigrama automático de líneas

La línea completa consta de una máquina enderezadora, una corredera de alimentación de rodillos, una máquina de calentamiento por infrarrojos lejanos, una máquina de cepillado de aceite, una prensa, un mecanismo de cola, una máquina de encajonado y un pupitre de control, etc. Es adecuado para muchos tipos de mecanismos de transmisión para unidades de estampación de automatización de prensas medianas y pequeñas, que deben diseñarse y fabricarse de acuerdo con requisitos de conexión específicos. En la Tabla 1 se enumeran varios mecanismos de transmisión de uso común.

Tabla 1 Mecanismos de transporte de la línea automática de estampación

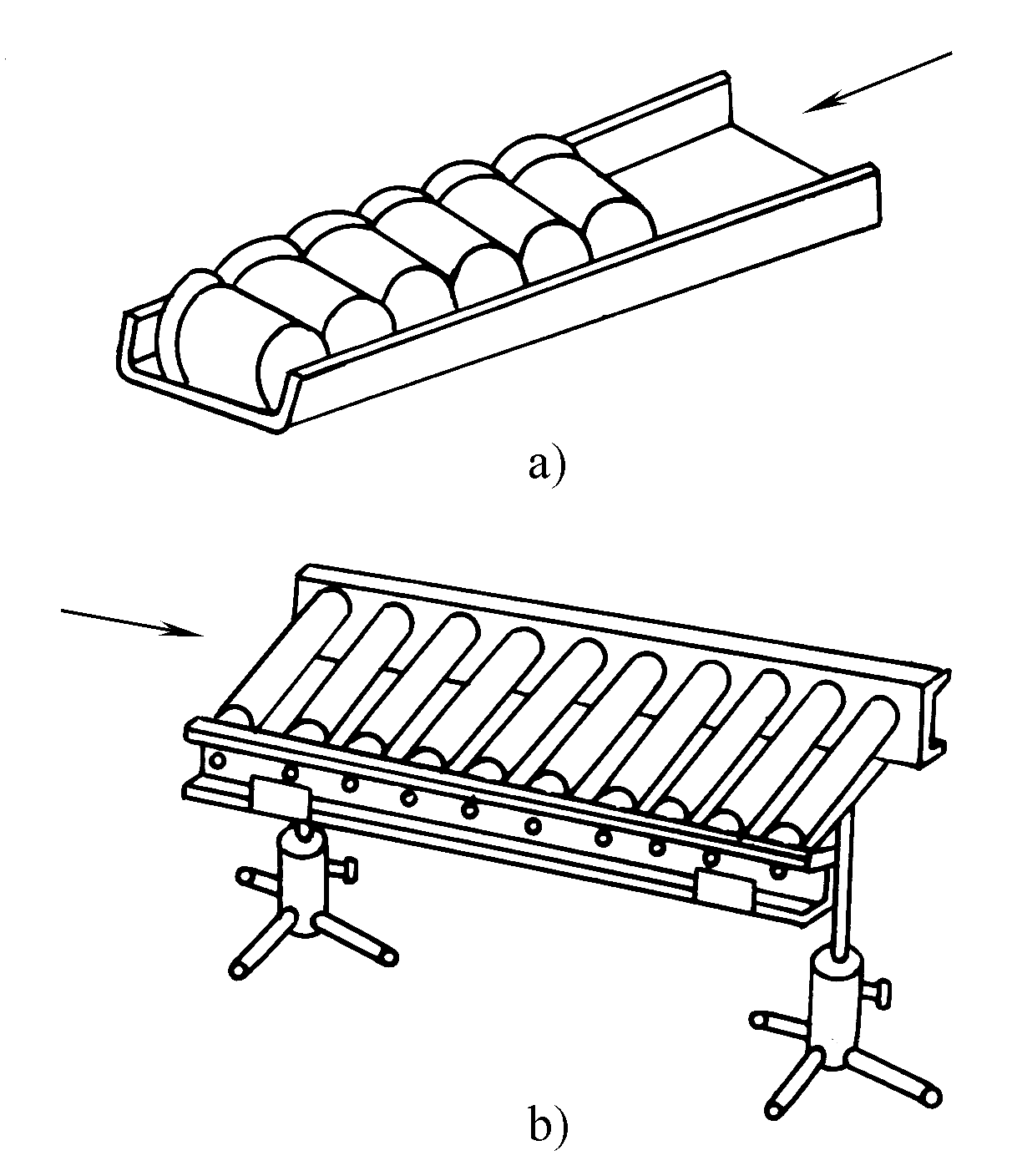

| Tipo | Características estructurales | Funciones |

| Transportadores de gravedad y fuerza de inercia |  a) Canal de flujo b) Trayectoria del rodillo | Utiliza la gravedad de las propias piezas o la fuerza de inercia que actúa sobre las piezas después del procesamiento para lograr el transporte de las piezas. |

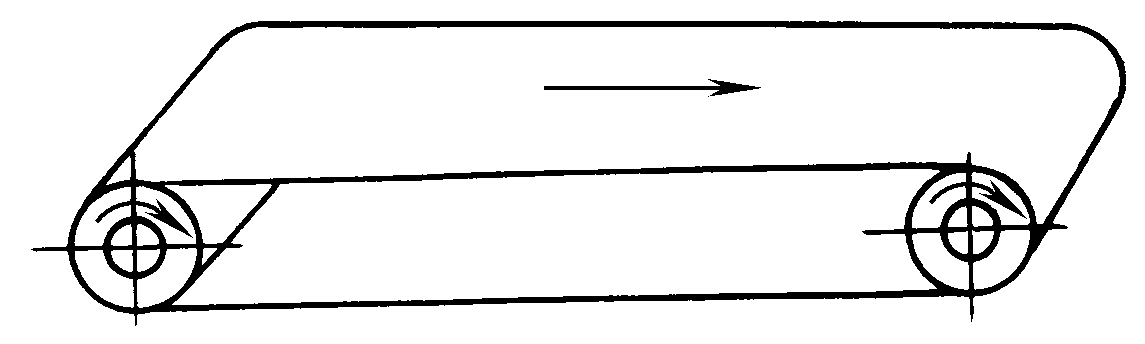

| Transportadores de cinta y cadena |  | Transporte continuo de piezas mediante transmisión mecánica. Durante el procesamiento, las piezas deben retirarse del transportador, por lo que se requieren mecanismos adicionales de carga y descarga. |

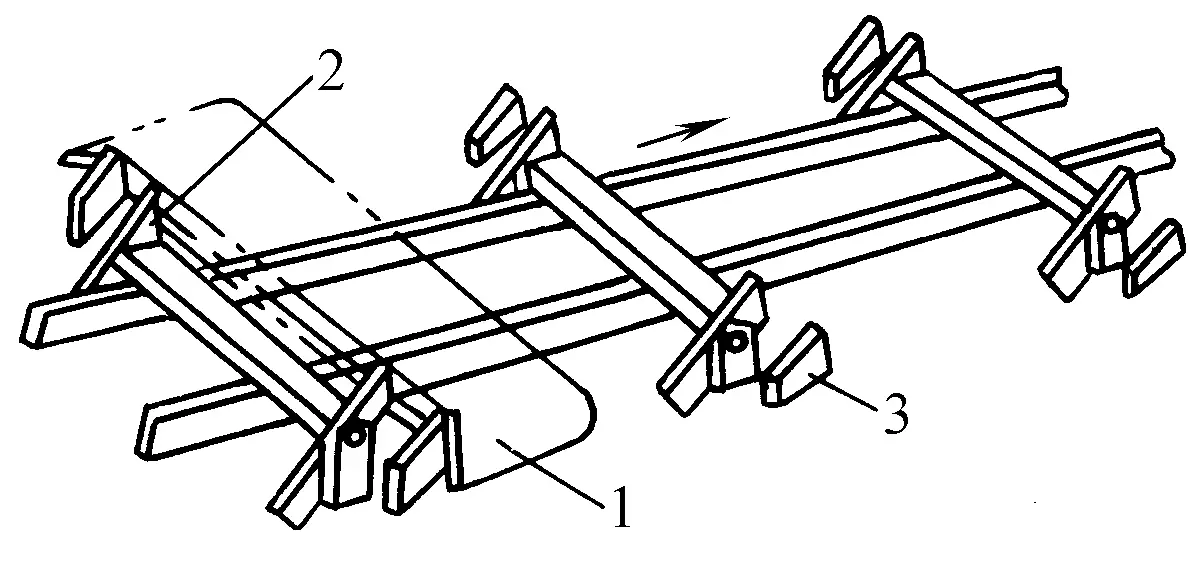

| Elevador tipo rascador |  1-Cinta transportadora 2-rascacielos Rueda de 3 guías | Utiliza una corredera para deslizar directamente las piezas sobre la cinta transportadora para que sean arrastradas por el rascador. Bajo coste de fabricación, amplia gama de aplicaciones. |

| Elevador de cangilones |  1-Corredera 2-Rueda motriz 3-Cubo 4 correas 5-Placa receptora | Generalmente se utiliza para la elevación vertical, puede inclinarse hasta 65°~75° cuando sea necesario, la velocidad de trabajo de la cinta es de unos 0,2~0,4m/s |

| Ascensor de cadena |  1-Hopper 1-Hopper 2 en blanco Leva de 3 espirales Ranura de 4 guías 5-Procket 6-Selector 7 Cadenas | La leva 3 se mueve para que la cola de la pieza en bruto caiga en la ranura de guía inclinada, mientras que la cabeza descansa en el hombro de la ranura, siendo movida por el selector de la cadena, comúnmente utilizado para piezas tipo varilla con cabezas. |

| Transportador lanzadera |  1-Pieza de trabajo 1-Pieza de trabajo 2-Garra de alimentación 3-Garra fija | La placa de empuje equipada con garras de alimentación se mueve linealmente para empujar la pieza de trabajo, y la pieza de trabajo que ha sido alimentada es bloqueada por la garra fija 3 (antirretorno) y no regresa. |

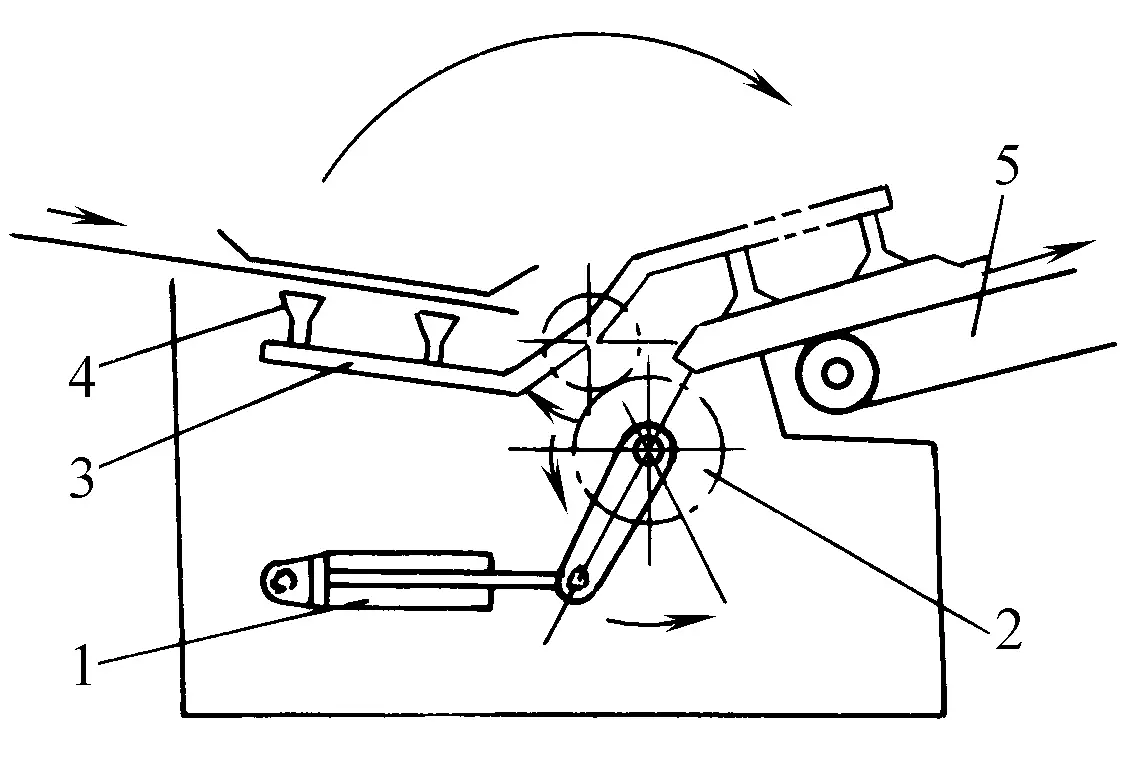

| Aleta de ventosa de vacío |  1 cilindro 2-Gear 3-Placa deslizante Ventosa 4-Vacío 5-Cinta transportadora | Utilice la aleta para voltear la pieza 180° y, a continuación, el transportador y el alimentador la envían a la siguiente prensa. |

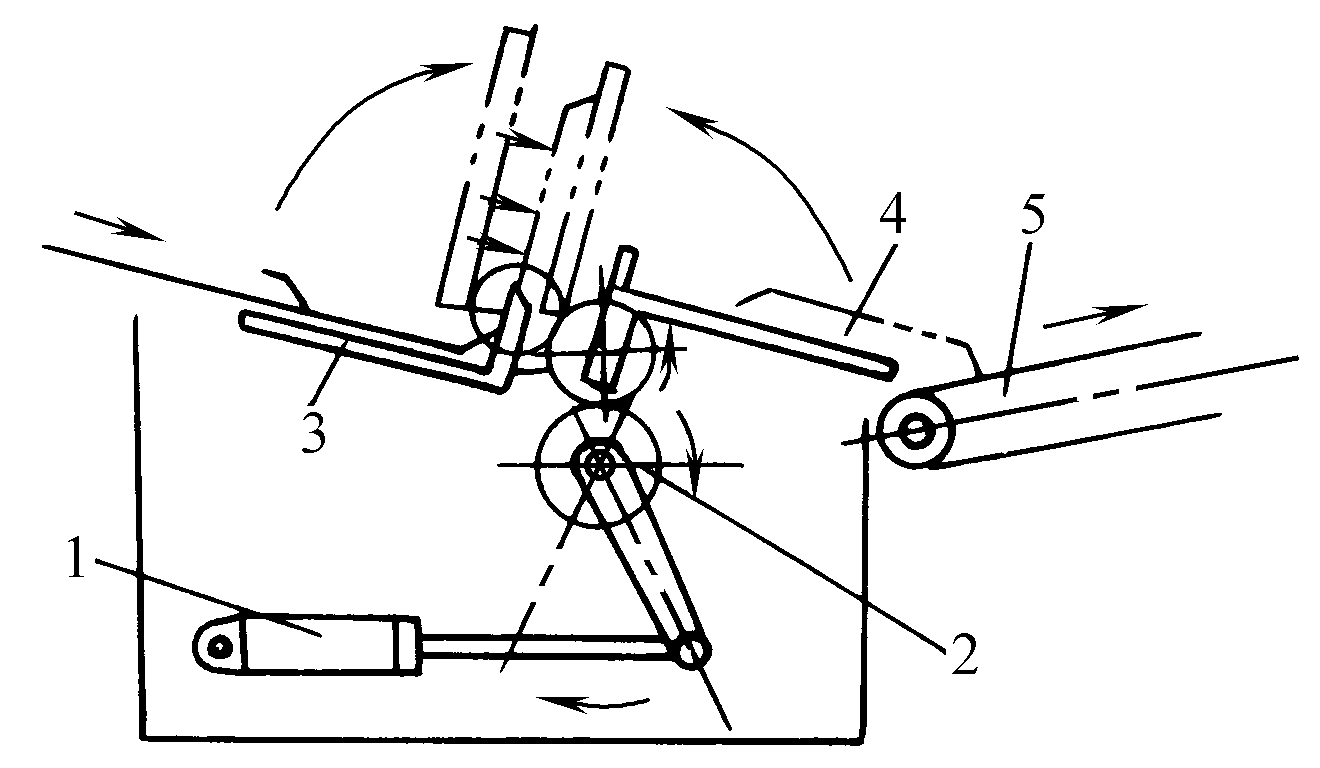

| Volteador de placas |  1 cilindro 2-Gear Placa 3-Flip Ventosa de 4 ventosas 5-Cinta transportadora | Utilice la aleta para girar la pieza 180° y, a continuación, envíela a la siguiente prensa a través de la cinta transportadora y el alimentador. |

La figura 10 muestra el desapilador y alimentador de chapa tipo BF fabricado por AP&T de Suecia, con especificaciones de chapa de 180mm×300mm~.

2500mm×3500mm, el peso máximo de una pieza es de 50kg.

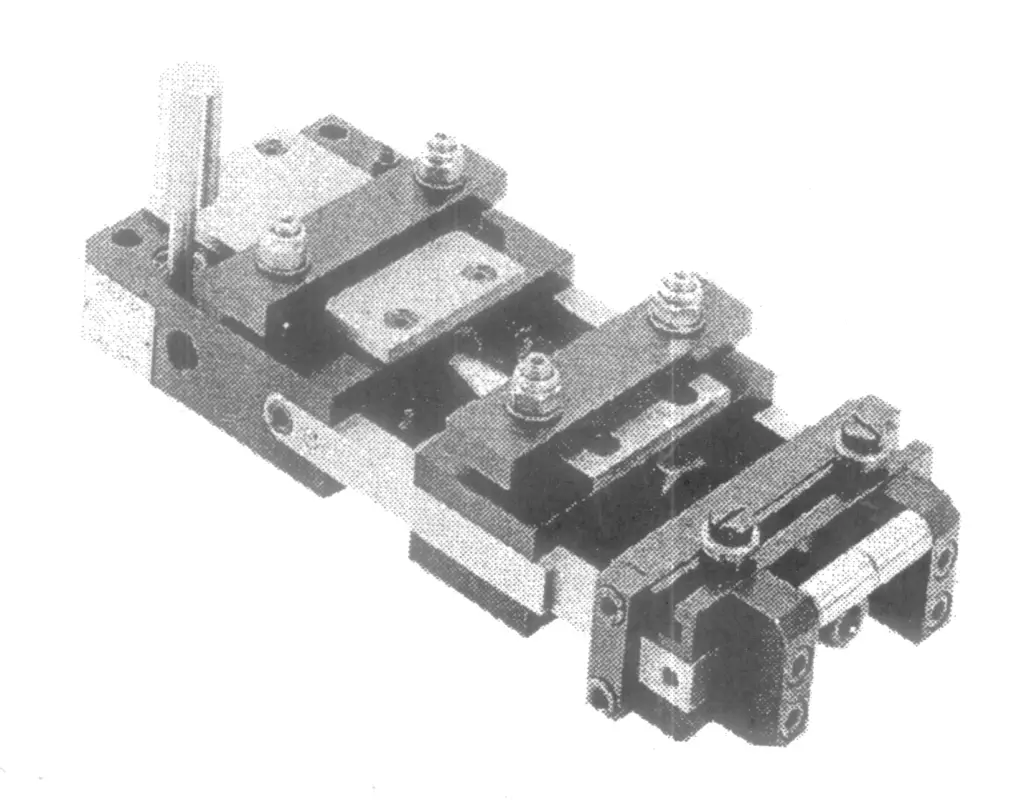

La figura 11 muestra el alimentador neumático fabricado por Herrblitz Modular System de Italia. El dispositivo utiliza aire comprimido para la alimentación escalonada y puede integrarse con desenrolladores, niveladores y otros equipos para formar un sistema automatizado de alimentación de material de estampación de bobinas, que presenta una buena versatilidad y una gran aplicabilidad.

Según el tipo de alimentación, los alimentadores neumáticos se dividen en alimentadores de empuje y alimentadores de tracción. La diferencia es que en los alimentadores de empuje, el material de la banda se encuentra en un estado comprimido durante la alimentación, adecuado para ocasiones con buena rigidez de la banda; mientras que en los alimentadores de tracción, el material de la banda se encuentra en un estado de tracción durante la alimentación, adecuado para alimentar materiales con poca rigidez y no metálicos. El ciclo de trabajo de los alimentadores neumáticos no suele ser elevado, por lo que sólo son adecuados para sistemas de estampación automáticos de velocidad media y baja.

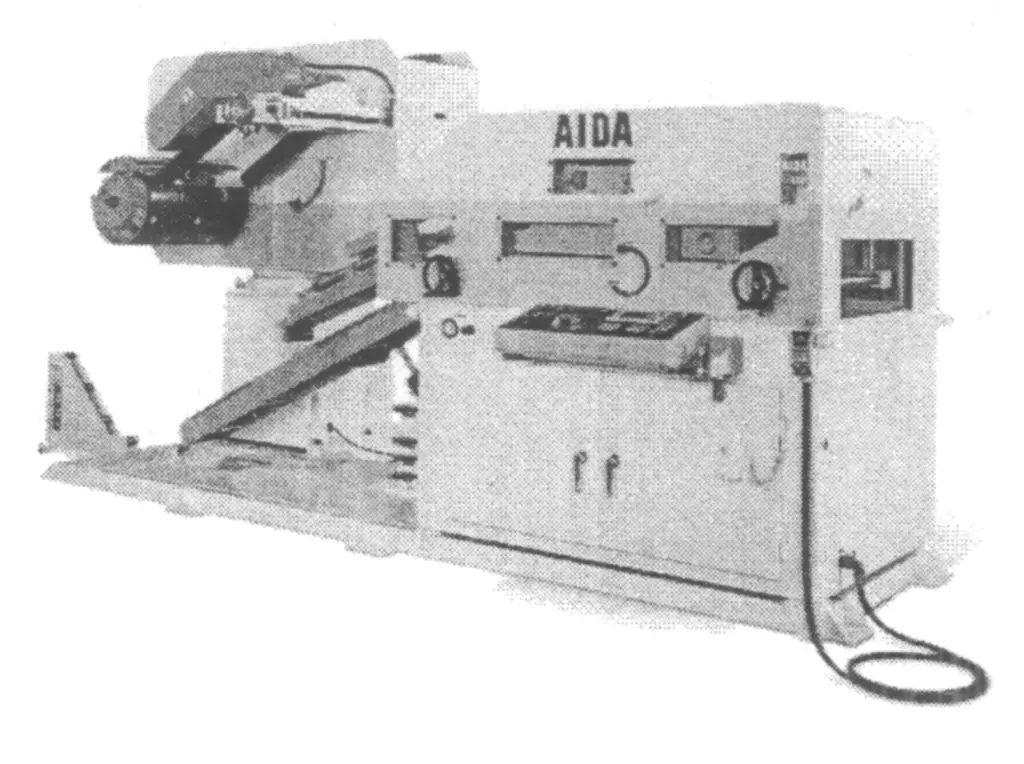

La figura 12 muestra la serie LF desenrollandoLa figura 12 muestra una máquina integrada de desenrollado, nivelado y alimentación fabricada por AIDA Engineering Technology Co., Ltd. de Japón, adecuada para la alimentación automatizada con un ciclo de producción de hasta 120 veces/min, con una estructura compacta y características de ahorro de espacio. La figura 13 muestra una línea de producción de prensas multiestación compuesta por sistemas de desenrollado, nivelado y alimentación (producto de Müller Weingarten AG, Alemania).

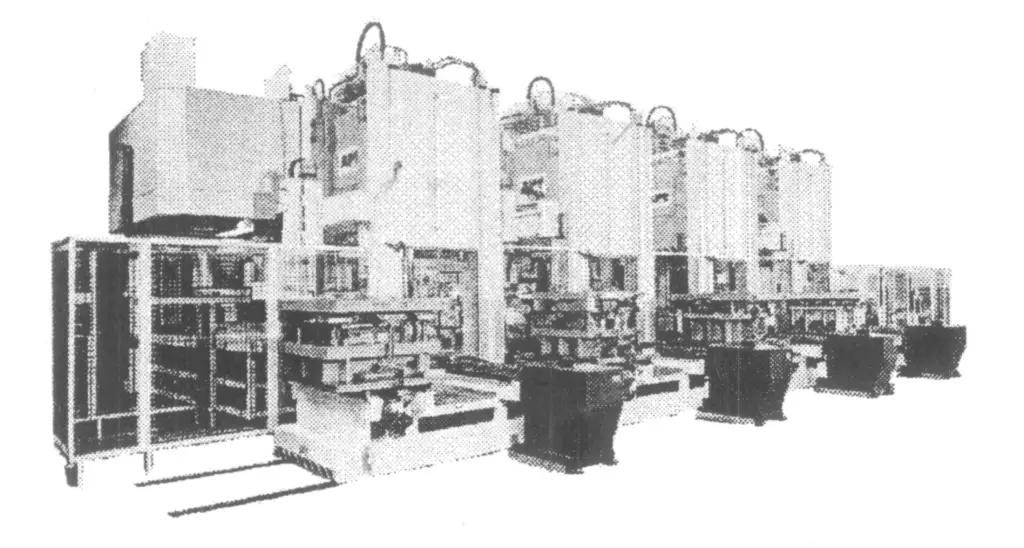

La figura 14 muestra una línea de producción de estampación automatizada compuesta por 4 prensas hidráulicas de tamaño medio, brazos robotizados de carga y descarga tipo CD y un sistema de cambio rápido de moldes (producto de la empresa sueca AP&T).

IV. Estampación Sistema de fabricación flexible FMS

Con la competencia cada vez más feroz en el mercado de la fabricación, el ciclo de renovación de los productos es cada vez más corto, y la proporción de producción de múltiples variedades y lotes pequeños en la estampación es cada vez mayor, promoviendo así fuertemente el progreso tecnológico en el campo de los sistemas de fabricación flexible de estampación FMS (Flexible Manufacturing System).

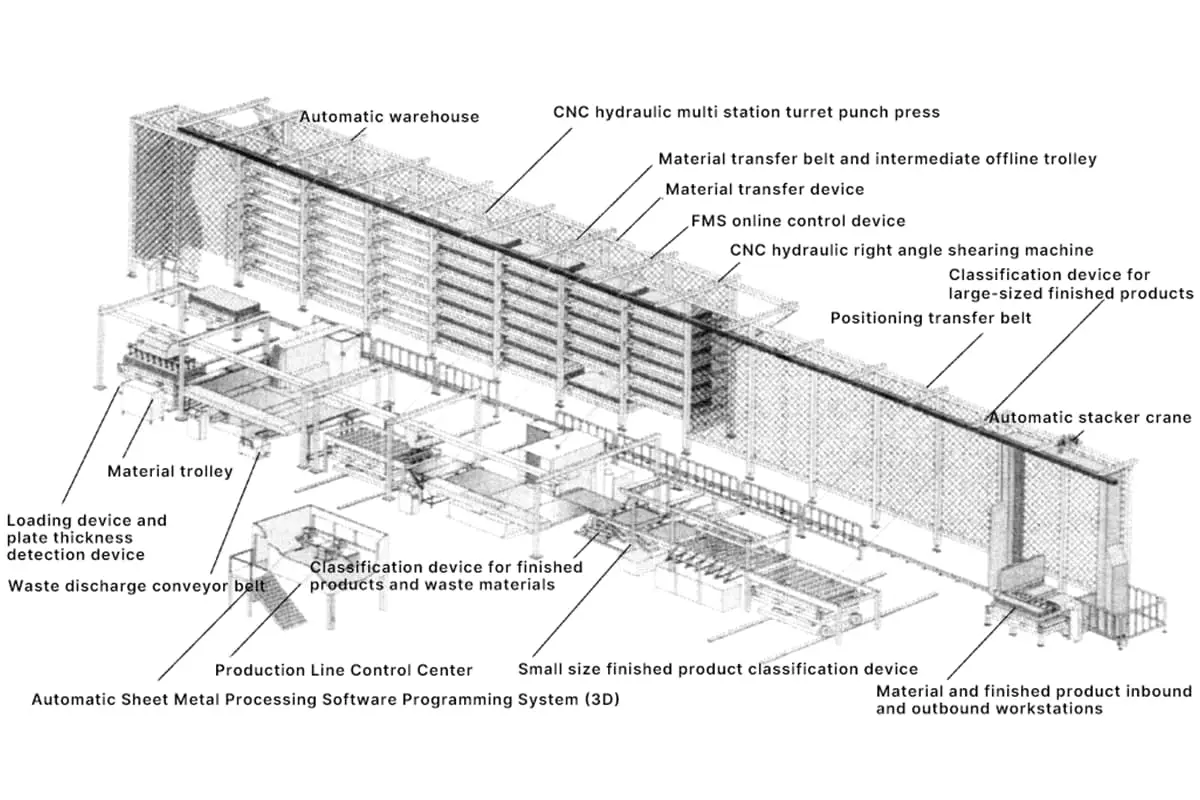

El sistema de fabricación flexible de estampación es un sistema automatizado de procesamiento de estampación compuesto por un grupo de máquinas de forja CNC, máquinas auxiliares, un sistema automático de almacenamiento y transporte de material y un sistema de control de información, gestionado por un ordenador para funcionar automáticamente. Este sistema puede procesar un conjunto de piezas de estampación con diferentes secuencias y ritmos de procesamiento.

El flujo del proceso puede ajustarse según las diferentes piezas de trabajo, puede equilibrar oportunamente el uso de recursos, y así este tipo de sistema puede adaptarse automáticamente a los cambios en las piezas de trabajo y la escala de producción dentro del rango de rendimiento técnico del equipo, logrando buenos beneficios económicos en la producción de lotes pequeños de una sola pieza y múltiples variedades.

1. Tipos básicos

(1) Procesamiento flexible de estampación con una sola máquina

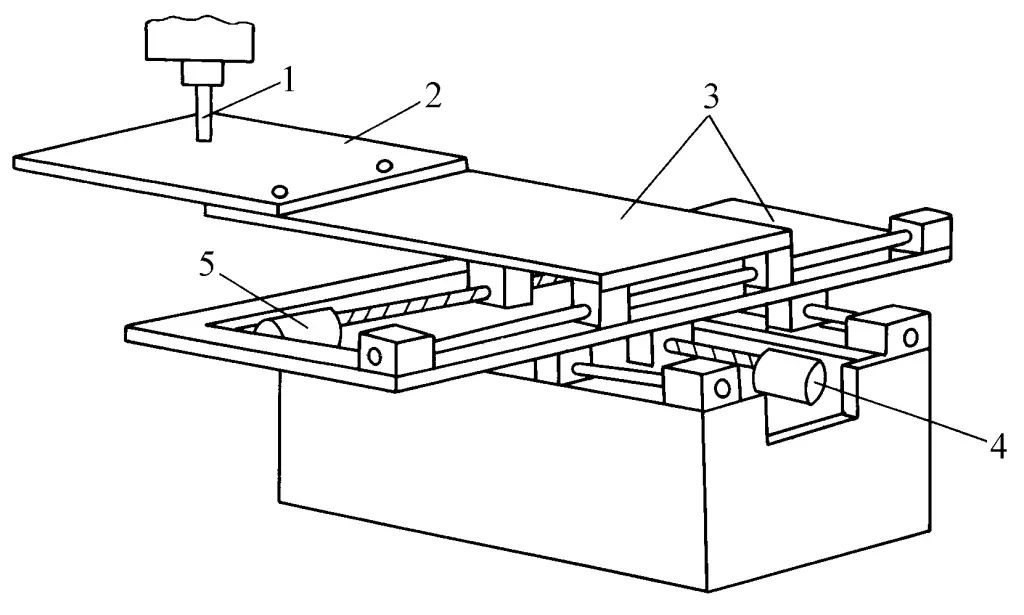

Utilizando prensas CNC y dispositivos de carga y descarga CNC, o equipando prensas ordinarias con dispositivos de alimentación automática CNC, se puede completar automáticamente el procesamiento flexible de diversas piezas de estampación. El mecanismo de alimentación automática CNC que se muestra en la Figura 15 es accionado por dos motores paso a paso, que impulsan la transmisión de tornillo de bolas de precisión, permitiendo que la mesa de trabajo se mueva libremente en el plano de coordenadas x-y, adecuado para estampar agujeros dispuestos en cualquier patrón en varias piezas de trabajo planas.

1-Puñetazo

2 en blanco

3-Corredera

Motor paso a paso de 4 direcciones X

Motor paso a paso de 5 direcciones

(2) Estampación Célula de fabricación flexible FMC

La célula de fabricación flexible de estampación FMC (Flexible Manufacturing Cell) consta de una sola máquina de estampación CNC, dispositivos automáticos de carga y descarga, un almacén de chapas y un sistema de control informático, capaz de completar automáticamente todo el proceso de estampación. La figura 16 muestra la célula de fabricación flexible de estampación compuesta principalmente por una prensa CNC de cabezal giratorio.

1-Dispositivo de descarga tipo pinza

Punzonadora de torreta 2-CNC

3-Dispositivo de alimentación tipo ventosa

4 controladores

(3) Sistema de fabricación flexible para estampación FMS

El sistema de fabricación flexible para estampación consta de tres partes principales: múltiples máquinas de estampación CNC que forman un sistema de estampación automatizado, un sistema de transporte y almacenamiento de chapas metálicas y un sistema de control de gestión por ordenador. Puede completar automáticamente todo el proceso de diseño y tecnología de fabricación, transporte de materias primas, procesamiento de estampación y salida de piezas de trabajo, caracterizándose por una alta productividad, un corto tiempo auxiliar para cambiar los tipos de producto y adaptabilidad a varios tipos de procesamiento de estampación.

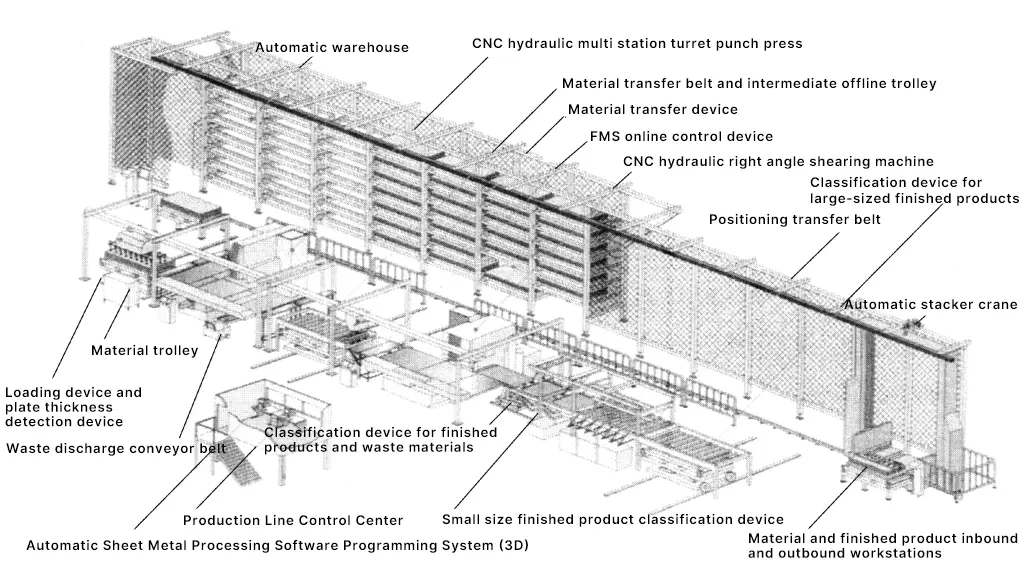

La figura 17 muestra el diagrama de disposición del sistema de fabricación flexible para estampación. La figura 18 muestra la línea de producción de fabricación flexible de estampación totalmente automática FMS, diseñada y fabricada por Murata Machinery Co., Ltd. de Japón, que integra Punzonadoras CNC, cizallas de ángulo recto, dispositivos de dosificación automática y un almacén tridimensional completo, capaces de realizar el punzonado, el cizallado y el plegado de chapas metálicas, logrando una producción de estampación multivariada y en lotes pequeños.

El sistema de fabricación flexible de tipo CI fabricado por Jinan Jiemai CNC Company consta de una punzonadora y cizalla compuesta CNC de tipo PS31250, un almacén tridimensional de chapas metálicas, un alimentador de tipo ventosa, un dispositivo de apilado y clasificación y un sistema de control, con unas dimensiones en blanco de 1250 mm x 5000 mm y una productividad de 8 chapas/h. El sistema de fabricación flexible de tipo APSS fabricado por Jiangsu Jin Fangyuan Company consta de una máquina compuesta de punzonado y cizallado, una mesa de posicionamiento y un brazo robótico de carga automática.

2. Equipo principal

(1) Equipo de punzonado CNC

La transformación de control numérico de los equipos de punzonado es la base para la realización de sistemas flexibles de procesamiento de punzonado. El equipo de punzonado CNC comúnmente utilizado en los sistemas de procesamiento de punzonado flexible incluye prensas CNC, prensas de cabezal de torreta CNC, cizallas de ángulo recto CNC, máquinas curvadoras CNC, máquinas curvadoras de tubos CNC, máquinas curvadoras de tubos CNC, máquinas curvadoras de tubos CNC, máquinas curvadoras de tubos CNC, máquinas curvadoras de tubos CNC. corte por láser máquinas de corte por plasma CNC, máquinas de corte por chorro de agua a ultra alta presión CNC, etc.

(2) Sistema automatizado de transporte y almacenamiento de chapas metálicas

Las formas básicas de dispositivos de transporte de chapas metálicas incluyen: grúas apiladoras, carros sobre raíles, carros sin raíles, transportadores de rodillos, etc. Los principales dispositivos de almacenamiento de chapas metálicas son los almacenes automáticos de chapas metálicas, que incluyen almacenes automáticos de estanterías altas y pequeños bastidores de chapas metálicas tipo caja.

Los almacenes automáticos de estanterías altas son almacenes de tamaño grande a mediano, compuestos por estanterías, transelevadores, vehículos de transporte, palés y un sistema de control informático. Bajo control informático, el transelevador puede detenerse con precisión en la ranura de almacenamiento predeterminada, y el palé es la unidad básica para acceder a las chapas metálicas.

Durante el almacenamiento, el palé con chapas metálicas es agarrado por un brazo robótico y colocado en el vehículo de transporte. Después de que el vehículo de transporte entre en el pasillo del almacén, el transelevador recupera el palé de la ranura de almacenamiento y lo entrega al vehículo de transporte, que a su vez entrega el palé al dispositivo de alimentación automática situado junto a la máquina de procesamiento.

Los bastidores de chapa de tipo caja pequeña son equipos periféricos del FMC, que suelen tener de 6 a 7 ranuras de almacenamiento. En función de las necesidades de procesamiento, en el bastidor se almacenan chapas de distintos tamaños. El proceso de almacenamiento y recuperación también se controla por ordenador.

(3) Sistema de cambio rápido de moldes

El almacén automático de moldes está equipado con funciones automáticas de identificación y recuperación de moldes, y junto con un banco de trabajo móvil y dispositivos de sujeción rápida, forma un sistema de cambio rápido de moldes. El dispositivo de sujeción de moldes utiliza control eléctrico e hidráulico, y el proceso de sujeción debe ser rápido y fiable, con parámetros de trabajo ajustables automáticamente.

(4) Sistema informático de control de gestión

El sistema informático de control de gestión del sistema de procesamiento flexible de estampación se divide en los 3 niveles siguientes.

El primer nivel es el de gestión del diseño, compuesto por la planificación y gestión de la chapa y el CAD/CAM. El sistema de planificación y gestión de chapa controla el inventario y la información sobre moldes. Proporciona al sistema DNC (Control Numérico Directo) la secuencia de alimentación de material, el inventario de chapas metálicas y una lista de moldes.

La tarea del sistema CAD/CAM consiste en completar automáticamente el diseño de piezas individuales o nesting. Durante el proceso de diseño, se establecen los procesos y se proporcionan los datos de proceso. El diagrama de la pieza después del diseño se muestra en la pantalla para su modificación e inspección, y la información relevante del diseño se envía al sistema DNC como base para la producción.

El segundo nivel es el de control, es decir, el sistema DNC. Tras recibir la información de procesamiento proporcionada por el nivel anterior, este sistema comienza el diseño del sistema. El diseño del sistema incluye la organización de los archivos de negocio, el control de los archivos de negocio para que surtan efecto en orden de prioridad y el control de los sistemas subordinados.

El tercer nivel es el nivel de trabajo de ejecución, es decir, las partes situadas por debajo del DNC en el diagrama, que son los mecanismos de ejecución durante el proceso de transformación, incluidas las máquinas herramienta CNC y los equipos periféricos, como prensas CNC, CNC cizalla máquinas, almacenes automáticos CNC, etc.

V. Moldes en la línea de producción de estampación automática

El diseño y la fabricación de los moldes utilizados en las líneas de producción de estampado automático deben seguir el principio de no interferencia para garantizar que los moldes no interfieran con el mecanismo de alimentación. En comparación con los moldes de estampado manuales tradicionales y los moldes de punzonado automáticos, los moldes utilizados en las líneas de producción de estampado automatizadas difieren enormemente en estructura, rendimiento y función, reflejándose específicamente en los siguientes aspectos.

1. Los moldes utilizados en líneas de estampación automatizadas deben estar equipados con dispositivos auxiliares de posicionamiento para garantizar que las piezas de trabajo se colocan correctamente en el molde.

2. Para evitar que los postes guía del molde obstruyan la carga y descarga de las piezas, los postes guía deben instalarse en el molde superior en la medida de lo posible.

Deben instalarse sensores en el interior del molde y conectarse al sistema de control eléctrico para detectar si la pieza se ha colocado correctamente en el molde o si la chatarra se ha retirado con suavidad.

Durante el estampado en varias estaciones, los moldes de cada estación deben mantener la misma altura de alimentación en la medida de lo posible.

Debe instalarse un dispositivo fiable de retirada de chatarra para garantizar que la chatarra pueda expulsarse automáticamente y sin problemas del molde.

La pieza permanece dentro del molde inferior y, bajo la acción del dispositivo eyector, sale de la superficie del molde unos 5 mm.

Debe instalarse un sistema de lubricación centralizado y una caja de conexiones eléctricas.

El molde debe disponer de varios métodos de instalación para adaptarse a los distintos requisitos de sujeción mecánica y sujeción rápida hidráulica.