El desarrollo de la tecnología de corte CNC ha sido rápido en los últimos años. Con su flexibilidad y composición de procesos, está sustituyendo a los métodos de punzonado de moldes y ocupa una posición muy significativa en el procesamiento de piezas de estampación para vagones de pasajeros de ferrocarril.

Los tipos más utilizados son el corte por láser CNC, el corte por plasma CNC, el oxicorte CNC y el corte por chorro de agua a alta presión CNC. Los materiales cortados incluyen placas de acero al carbono, placas de acero inoxidable y placas de aleación de aluminio.

Tecnología de corte por láser CNC

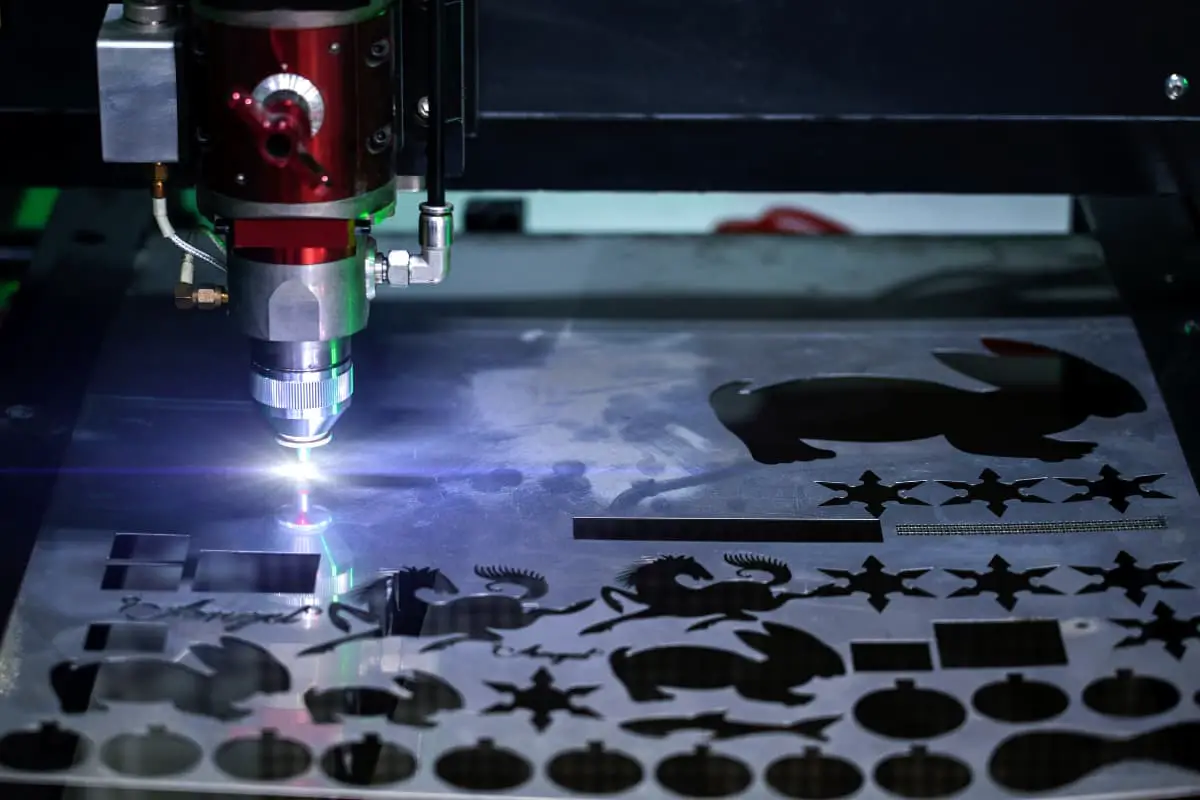

Corte por láser es un método de procesamiento avanzado que utiliza un rayo láser de alta energía para cortar térmicamente materiales. Puede cortar diversos metales y chapas no metálicas y se utiliza ampliamente en la fabricación de vagones de pasajeros. La Figura 3-47 muestra una imagen de chapa cortada por láser.

(1) Principio del corte por láser

El corte por láser consiste en irradiar la pieza de trabajo con un haz láser focalizado de alta energía, provocando su rápida fusión, vaporización, ablación o que alcance su punto de ignición. Al mismo tiempo, el material fundido es expulsado por un flujo de aire de alta velocidad coaxial con el haz, cortando la pieza. El corte por láser es uno de los métodos de corte térmico.

(2) Características del corte por láser

1) El corte es estrecho, oscila entre 0,15~0,4 mm (según el grosor de la chapa), y es vertical a la superficie.

La superficie de corte es lisa y bonita, la zona afectada por el calor es pequeña, la deformación de la pieza de trabajo es pequeña, la precisión de corte es alta y la exactitud dimensional de las piezas cortadas puede alcanzar ±0,05 mm, lo que hace posible un alto aprovechamiento del material.

2) Generalmente equipada con una mesa de trabajo intercambiable, se puede conseguir un corte continuo durante el proceso de corte. El velocidad de corte es rápido, alcanzando hasta 70 m/min. Es un proceso de corte sin contacto, puede cortar piezas de diferentes formas y produce poco ruido y escasa contaminación durante el proceso.

3) La calidad de corte de material de chapa fina es buena, la velocidad es rápida, pero a medida que aumenta el grosor de la chapa, la velocidad de corte disminuye significativamente, y la calidad de la sección de corte también disminuye.

(3) Aplicación del corte por láser en el ámbito de los vagones de pasajeros de ferrocarril

En la fabricación de vagones de pasajeros, la tecnología de corte por láser se utiliza principalmente para el corte de placas de acero al carbono con un espesor inferior a 16 mm y placas de acero inoxidable con un espesor inferior a 12 mm. Entre todas las tecnologías de corte, es la más eficaz y precisa.

Tecnología de corte por arco de plasma CNC

El corte por arco de plasma utiliza un arco de plasma de alta energía y un flujo de plasma de alta velocidad para soplar el metal fundido fuera del corte, formando una sangría continua. Con su rápida velocidad de corte y mínima deformación de la pieza, el corte por arco de plasma es adecuado para cortar una gran variedad de materiales metálicos.

(1) Métodos comunes de corte por arco de plasma

Existen dos métodos principales: el corte por arco de plasma con aire y el corte por arco de plasma de precisión.

1) Corte por arco de plasma neumático: Es una técnica manual de corte por arco de plasma, utilizada principalmente para procesos intermedios en estampados de acero al carbono, acero inoxidable y aleaciones de aluminio, como corte de agujeros, corte de ranuras, corte de bordes, corte de cabezas y corte de costuras.

2) Corte de precisión por arco de plasma: Se trata de una técnica de corte CNC que puede cortar materiales como acero al carbono y acero inoxidable con un espesor inferior a 30 mm.

(2) Proceso de corte de precisión por arco de plasma

Este proceso es adecuado para todos los metales y algunos materiales no metálicos. Es un método eficaz para corte de acero inoxidable, aluminio y aleaciones de aluminio, cobre y aleaciones de cobre, y otros metales no ferrosos. El espesor máximo de corte puede alcanzar los 180-200 mm.

Actualmente, en la producción de turismos, se utiliza para cortar acero al carbono con un grosor de 5-25 mm y acero inoxidable con un grosor de 4-20 mm.

(3) Parámetros del proceso de corte por arco de plasma

Entre ellos se incluyen la corriente de corte, la tensión de corte, la velocidad de corte, el caudal de gas y la altura de la boquilla con respecto a la pieza.

1) La corriente y la tensión de corte determinan la potencia del arco de plasma. A medida que aumenta la potencia del arco de plasma, tanto la velocidad de corte como el espesor de corte pueden aumentar proporcionalmente.

La corriente de corte suele seleccionarse en función del grosor de la chapa y la velocidad de corte. Una corriente de corte demasiado alta puede quemar fácilmente el electrodo y la boquilla, produciendo un arco doble y formando una sangría en forma de V.

2) Una tensión de corte más alta es beneficiosa para cortar chapas gruesas, y el efecto de corte es mejor. Aunque el aumento de la corriente puede aumentar el grosor y la velocidad de corte, el mero aumento de la corriente hará que la columna del arco se engrose, ensanchando la sangría.

3) La velocidad de corte es uno de los principales indicadores de la productividad del corte y tiene un impacto significativo en la calidad del mismo. La velocidad de corte adecuada es crucial para obtener una superficie de corte plana. La velocidad de corte depende del grosor del material, la corriente de corte, los tipos y el flujo de gas, la estructura de la boquilla, etc. Con la misma potencia, el aumento de la velocidad de corte provocará la inclinación de la sangría.

4) El flujo de gas debe coincidir con la apertura de la boquilla. Un aumento adecuado del flujo de gas puede reforzar el efecto de compresión térmica del arco, haciendo que el arco de plasma esté más concentrado. La tensión de corte aumentará en consecuencia, beneficiando la mejora de la capacidad y calidad de corte.

5) La altura de la boquilla respecto a la pieza es generalmente de 6-8mm. Para los arcos de plasma de aire y de plasma de agua comprimida, la altura de la boquilla desde la pieza de trabajo puede ser ligeramente inferior a 6-8 mm.

Cuando aumenta la distancia de corte, aumenta la longitud de la columna de arco de plasma expuesta en el espacio, lo que provoca una disminución del calor efectivo y una mayor probabilidad de arco doble. Si la distancia es demasiado pequeña, la boquilla puede entrar fácilmente en cortocircuito con la pieza y quemarse, interrumpiendo el proceso de corte normal.

Las tablas 3-64 y 3-65 proporcionan los parámetros para el corte de acero con bajo contenido de carbono y acero inoxidable con corte por arco de plasma de precisión HiFoucs100, respectivamente.

(4) Calidad de corte por arco de plasma

La calidad del corte se evalúa principalmente en función de la anchura de la sangría, la perpendicularidad de la sangría, la sangría rugosidad superficialla profundidad de estriado, la escoria del fondo de la sangría y la dureza y anchura de la zona afectada por el calor de la sangría.

Las normas para un buen corte son una anchura estrecha, una sección transversal rectangular, una superficie lisa sin escoria ni escoria colgante y una dureza de la superficie que no dificulte el tratamiento mecánico tras el corte.

Tabla 3-64: Parámetros de corte por arco de plasma fino HiFoucs100 para acero bajo en carbono

| Espesor de la placa/mm | Corriente/A | Modelo de boquilla | Diámetro/mm | Gas de corte (Aire/bar) | Gas de corte (O2/bar) | Remolino de gas (O2/bar) | Remolino de gas (N2/bar) | Retraso/s de perforación | Espacio antorcha/mm | Altura de encendido/mm | Tensión de arco/V | Velocidad de corte/(m/min) | Anchura/mm |

| 2 | 120 | Z2112 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 116 | 7 | 1.9 |

| 3 | 130 | Z2114 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 111 | 6 | 1.8 |

| 6 | 80 | Z2112 | 3 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 128 | 1.6 | 1.8 |

| 6 | 115 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 119 | 2.5 | 2 |

| 8 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/20 | 6/70 | 0.1 | 3 | 5 | 125 | 2.45 – 2.7 | 2.2 |

| 10 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.3 | 3 | 5 | 127 | 2.2 – 2.4 | 2.4 |

| 12 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.4 | 3 | 5 | 128 | 1.8 – 2 | 2.5 |

| 16 | 130 | Z2114 | 4 | 6/40 | 6/75 | 6/10 | 6/75 | 0.4 | 3 | 5 | 132 | 1.4 | 2.7 |

| 18 | 130 | Z2114 | 4 | 6/40 | 6/60 | 6/20 | 6/85 | 0.5 | 3 | 5 | 136 | 0.8 – 1.2 | 2.8 |

| 20 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.6 | 4 | 6 | 138 | 0.7 – 1.1 | 3 |

| 25 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.7 | 4 | 6 | 140 | 0.7 – 0.8 | 3.4 |

Tabla 3-65: Parámetros de corte por arco de plasma fino HiFoucs100 para acero inoxidable

| Espesor de la placa/mm | Corriente/A | Modelo de boquilla | Diámetro/mm | Gas de corte Aire/bar | Gas de corte O2/barra | Remolino Gas O2/barra | Remolino Gas N2/barra | Retardo Pierce/s | Espacio antorcha/mm | Altura de encendido/mm | Tensión de arco/V | Velocidad de corte/(m/min) | Anchura/mm |

| 1 | 30 | Z2007 | 2 | 6/10 | 6/45 | 6/100 | 6/100 | 0 | 2.5 | 3 | 119 | 4.5 | 0.9 |

| 2 | 45 | Z2008 | 2 | 6/10 | 6/40 | 6/100 | 6/60 | 0.1 | 2 | 3 | 125 | 3.2 | 1.1 |

| 3 | 45 | Z2008 | 2 | 5/10 | 5/40 | 5/70 | 5/55 | 0.1 | 2 | 3 | 115 | 2.4 | 1.1 |

| 4 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/75 | 5/60 | 0.1 | 2 | 3.2 | 116 | 2 | 1.3 |

| 5 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/80 | 5/60 | 0.1 | 2 | 3.2 | 116 | 1.8 | 1.3 |

| 6 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/90 | 5/50 | 0.2 | 3 | 4 | 117 | 1.5 | 1.5 |

Tecnología de oxicorte CNC

(1) Principio del oxicorte

El oxicorte es un proceso de corte térmico que utiliza el calor de una llama de gas combustible y oxígeno junto con oxígeno de corte. El calor emitido por la llama hace que el oxígeno de corte arda continuamente, fundiendo el metal.

El metal fundido y los óxidos producidos son expulsados por la energía cinética generada por la llama de oxígeno de corte, formando un corte.

(2) Tipos de oxicorte

Los principales tipos son el corte manual, el corte semiautomático y el oxicorte CNC.

(3) Aplicación del oxicorte

Se utiliza principalmente para cortar chapas de acero al carbono, pero no es adecuado para cortar chapas de acero inoxidable. El corte manual se utiliza para el postcorte de perfiles y piezas conformadas, así como para el corte de formas sencillas y piezas con bajos requisitos de calidad.

El corte semiautomático se utiliza para cortar piezas pequeñas rectangulares de chapa gruesa. El oxicorte CNC es aplicable para cortar piezas de forma compleja.

(4) Parámetros del proceso de oxicorte

Entre ellos se incluyen la potencia de la llama de precalentamiento, la presión de oxígeno, la velocidad de corte, la distancia entre la boquilla y la pieza y el ángulo de corte.

1) La potencia de la llama de precalentamiento es un parámetro crítico del proceso que influye en la calidad del oxicorte.

Por lo general, para el corte debe elegirse una llama neutra o ligeramente oxidante, y la intensidad de la llama debe ser moderada. La llama de precalentamiento debe seleccionarse en función del grosor de la pieza, el tipo de boquilla de corte y los requisitos de calidad de la pieza.

La potencia de la llama de precalentamiento debe aumentar con el espesor de la placa. La relación entre la potencia de la llama de precalentamiento de oxiacetileno y el espesor de la placa de corte se muestra en la Tabla 3-66.

Tabla 366: Relación entre la potencia de la llama de precalentamiento de oxiacetileno y el espesor de la placa de corte

| Espesor de la placa/mm | 3~25 | 25~50 | 50~100 | 100~200 | 200~300 |

| Potencia de la llama (consumo de acetileno) L/min-1 | 4~8.3 | 9.2~12.5 | 12.5~16.7 | 16.7~20 | 20~21.7 |

2) La presión de oxígeno de corte depende del tipo de boquilla de corte y de su tamaño, y la presión de oxígeno puede elegirse en función del grosor de la pieza. Los valores recomendados se muestran en la Tabla 3-67.

Si la presión del oxígeno de corte es demasiado alta, el corte será ancho y áspero; si la presión es demasiado baja, el proceso de corte será lento y puede provocar que se pegue la escoria.

En el corte real, la presión óptima de oxígeno de corte puede determinarse utilizando el método de liberación de la línea de viento. Cuando la línea de viento es la más clara y larga, es el valor adecuado, logrando el mejor efecto de corte.

Tabla 3-67: Valores recomendados para la presión de oxígeno de corte

| Espesor de la pieza/mm | 3~12 | 12~30 | 30~50 | 50~100 | 100~150 | 150~200 | 200~300 |

| Presión del oxígeno de corte/MPa | 0.4~0.5 | 0.5~0.6 | 0.5~0.7 | 0.6~0.8 | 0.8~1.2 | 1.0~1.4 | 1.0~1.4 |

3) La velocidad de corte está relacionada con el grosor de la pieza y la forma de la boquilla de corte, disminuyendo generalmente a medida que aumenta el grosor de la pieza. La velocidad de corte debe adaptarse a la velocidad de oxidación del metal en el corte. Si la velocidad es demasiado lenta, el borde superior del corte se fundirá, y si es demasiado rápida, se producirá un retraso excesivo, o incluso puede que no llegue a cortar.

En la operación de corte, la velocidad de corte puede controlarse observando la dirección en que caen las chispas de escoria fundida en el corte. Cuando las chispas se descargan verticalmente o ligeramente hacia delante, es la velocidad normal. La Tabla 3-68 es la tabla de parámetros para la velocidad de corte con llama de oxiacetileno del CNC.

Tabla 3-68: Tabla de parámetros de velocidad de corte con llama oxiacetilénica CNC

| Material Grosor /mm | 18~25 | 30~50 | 60~80 | 90~100 | 100~150 | 160~200 |

| Velocidad de corte /mm/min | 440~350 | 300~250 | 240~180 | 160~120 | 110~80 | 80~50 |

4) La distancia entre la boquilla y la pieza viene determinada por el grosor de la pieza y la longitud de la llama de precalentamiento.

Si la distancia es demasiado pequeña, puede producirse fusión y carbonización en el borde superior del corte, y la boquilla puede obstruirse fácilmente por las salpicaduras, llegando incluso a producirse retroceso de llama.

Si la distancia es demasiado grande, el efecto de calentamiento en el borde delantero del corte se debilita, lo que provoca un precalentamiento insuficiente y una disminución de la capacidad de flujo del oxígeno de corte, dificultando la eliminación de escoria y afectando a la calidad del corte.

Simultáneamente, disminuye la pureza del oxígeno que entra en el corte, lo que provoca un aumento de la resistencia y de la anchura de corte. El núcleo de la llama de precalentamiento debe estar normalmente a 2-4 mm de la superficie de la pieza. La tabla recomendada de distancias entre la boquilla y la superficie de la pieza se encuentra en la Tabla 3-69.

Tabla 3-69: Distancias recomendadas entre la boquilla y la superficie de la pieza

| Material Grosor /mm | 3~10 | 10~25 | 25~50 | 50~100 | 100~200 | 200~300 | >300 |

| Distancia entre la boquilla y la pieza /mm | 2~3 | 3~4 | 3~5 | 4~6 | 5~8 | 7~10 | 8~12 |

5) El ángulo de inclinación de corte afecta directamente a la velocidad de corte y a la cantidad de arrastre.

6) Los parámetros para el oxicorte CNC se encuentran en la Tabla 3-70.

Tabla 3-70: Tabla de parámetros de oxicorte CNC

| Material Grosor /mm | Modelo de boquilla | Presión del acetileno /MPa | Presión de oxígeno /MPa | Velocidad de corte /mm/min |

| 18~25 | II | 1 | 4 | 440~350 |

| 30~50 | III | 1.1 | 5 | 300~250 |

| 60~80 | IV | 1.2 | 6 | 240~180 |

| 90~100 | V | 1.3 | 7 | 160~120 |

| 100~150 | VI | 1.4 | 8 | 110~80 |

| 160~200 | VII | 1.4 | 10 | 80~50 |

(5) Programación de oxicorte CNC

Para garantizar la precisión de la sección transversal cortada mediante oxicorte CNC y evitar defectos de corte, tenga en cuenta los siguientes puntos a la hora de programar:

1) El punto de inicio del arco debe establecerse en la superficie de corte que se someterá al procesamiento posterior.

2) Durante la programación, tratar especialmente la intersección de los puntos de inicio y terminación del arco, dejando una protuberancia de proceso. Esta protuberancia puede eliminarse mediante un tratamiento posterior o el rectificado tras el corte.

3) Durante la programación, las esquinas afiladas deben transformarse en arcos para evitar defectos de corte.

4) Utilizar un único corte para completar el corte de dos piezas al mismo tiempo, lo que se conoce como corte de filo compartido, para mejorar la eficiencia de la producción y la utilización del material.

5) Para el corte de chapas gruesas, utilice un corte ininterrumpido desde el inicio del arco hasta la finalización del proceso de corte. Inicie el arco desde el borde del material, utilizando un inicio tipo pestillo para evitar la deformación del corte.

(6) Proceso de tratamiento de escorias de oxicorte

Las técnicas de tratamiento posteriores para el oxicorte acetilénico de bus piezas de estampación incluyen la limpieza manual, el esmerilado manual, el granallado y la limpieza mecánica de tambor.

(7) Plantilla de oxicorte CNC

El oxicorte CNC requiere colocar el material sobre una rejilla. Dependiendo del grosor del material que se corte, la forma de la rejilla puede variar. Las rejillas de contacto puntual pueden reducir significativamente los defectos de corte, mejorando la precisión de la sección transversal cortada y la calidad del producto.

Tecnología de corte por chorro de agua a alta presión

El corte por chorro de agua a alta presión es un método de corte novedoso que puede cortar diversos metales y no metales. El proceso de corte no produce una zona afectada por el calor, el material de los bordes de corte no cambia y la precisión de corte es alta, por lo que es adecuado para procesar piezas con requisitos de alta precisión.

(1) Principio del corte por chorro de agua a alta presión

Consiste en presurizar el agua a una presión ultraelevada (100~400MPa) y, a continuación, dispararla a través de un orificio de estrangulación (0,15~0,4mm). La energía potencial de la presión del agua se convierte en energía cinética del chorro de agua (la velocidad del flujo puede alcanzar hasta 900 m/s), y la erosión del chorro concentrado de alta velocidad se utiliza para cortar.

(2) Tipos de corte por chorro de agua a alta presión

Existen dos tipos de corte por chorro de agua a alta presión: el tipo de agua pura y el tipo de abrasivo.

1) El corte por chorro de agua a alta presión tipo agua pura utiliza únicamente el chorro de agua a alta velocidad disparado desde la boquilla para el corte. La capacidad de corte es relativamente baja y es adecuada para cortar materiales blandos no metálicos. La presión del agua utilizada está entre 200~400MPa.

2) El corte por chorro de agua a alta presión de tipo abrasivo consiste en mezclar partículas abrasivas en el chorro de agua a través de un tubo mezclador para formar un chorro de agua abrasivo para el corte. En el chorro de agua abrasivo, el chorro de agua actúa como portador para acelerar las partículas abrasivas.

Como los abrasivos tienen una masa grande y una dureza elevada, la energía cinética del chorro de agua abrasiva es grande, lo que se traduce en una gran capacidad de corte.

(3) Características del corte por chorro de agua a alta presión

1) Amplio rango de corte. Puede cortar casi todos los metales y no metales, especialmente materiales que son difíciles o imposibles de cortar con diversos métodos de corte térmico.

2) Sin efectos térmicos. Debido al efecto refrigerante del agua, la pieza cortada no produce deformación térmica ni una zona afectada por el calor, y sus propiedades materiales no cambian. Es especialmente adecuado para cortar materiales sensibles al calor, como aceros aleados y metales no ferrosos.

3) Alta calidad de corte. La superficie de corte no tiene rebabas ni escoria, es vertical, plana, lisa y no presenta fenómenos de desgarro o endurecimiento. No se producen ondulaciones al cortar chapas finas.

4) Anchura de corte estrecha. Durante el corte con agua pura, el diámetro del chorro de agua suele estar entre 0,1~0,5mm, y la apertura de la boquilla del tipo abrasivo es de aproximadamente 1,2~2,5mm, lo que es beneficioso para mejorar la utilización del material cuando se cortan piezas anidadas.

5) El corte puede iniciarse o detenerse en cualquier punto de la pieza, y es relativamente fácil iniciar un agujero de corte. La holgura de corte es pequeña, el cabezal de corte es fácil de manipular por un robot y puede utilizarse para cortar piezas con forma 3D.

6) No produce gases tóxicos, polvo, etc., que sean dañinos para la salud humana, y es especialmente adecuado para procesar asbesto, materiales textiles y varios materiales de fibra sintética.

En zonas en las que las llamas abiertas están estrictamente prohibidas, como plataformas de perforación y extracción de petróleo en alta mar, refinerías, grandes zonas de tanques de almacenamiento de petróleo y gas, y oleoductos y gasoductos, se puede conseguir un corte seguro.

7) Una desventaja del corte por chorro de agua a alta presión es que el coste del equipo es superior al de otras formas de corte; la velocidad de corte es inferior cuando se cortan materiales duros; la precisión de corte es ligeramente peor en comparación con el procesamiento mecánico; en algunas situaciones de corte, es necesario tratar las aguas residuales; el coste de corte del tipo abrasivo es superior.

(4) Nivel de calidad del corte por chorro de agua a alta presión

Tabla 3-71 Nivel de calidad del corte por chorro de agua a alta presión

| Parámetros | Nivel de calidad | Observaciones |

| Anchura de corte /mm | 0.8~2 | Depende del diámetro de la boquilla de agua y del tubo de mezcla del abrasivo |

| Diferencia entre la anchura de corte superior e inferior /mm | 0.2~2 | Los parámetros de corte óptimos pueden lograr cortes paralelos en ambos lados |

| Rugosidad superficial de la cara de corte /μm | 20 | Los materiales con estructura cristalina irregular, como la piedra, tienen una mayor rugosidad superficial |

| Precisión dimensional /mm | ±0.5 |