A dobragem de chapas metálicas envolve deformações plásticas e elásticas. Após a remoção do força de flexãoa deformação elástica desaparece imediatamente, deixando apenas a deformação plástica.

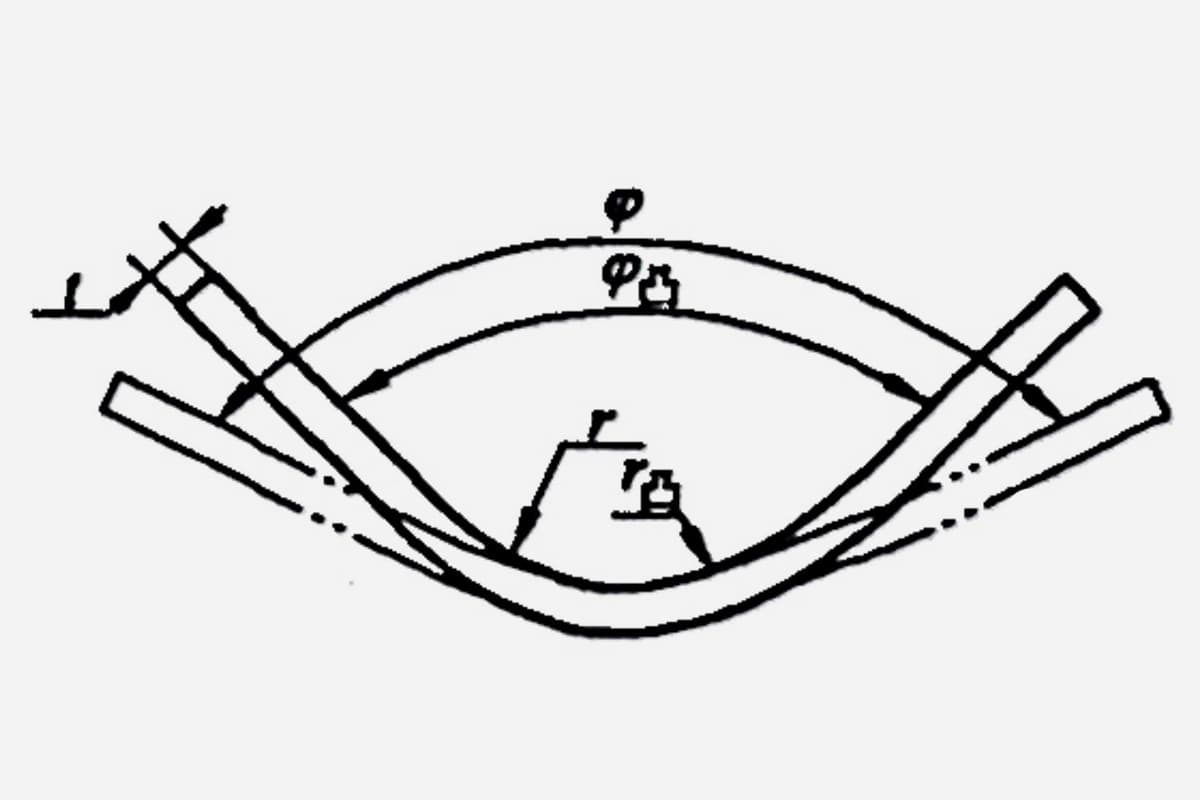

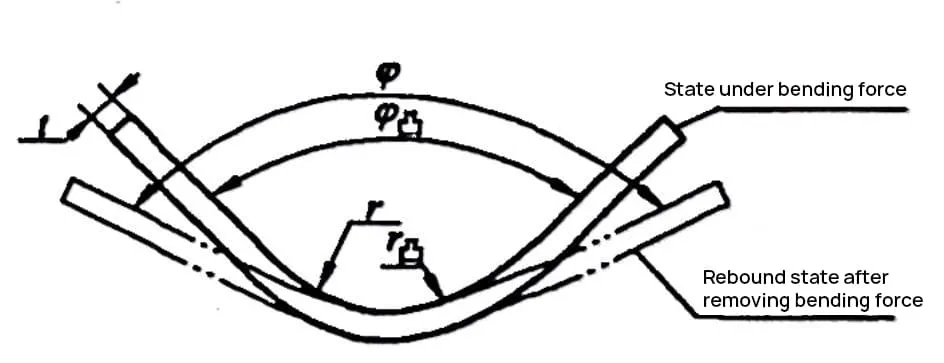

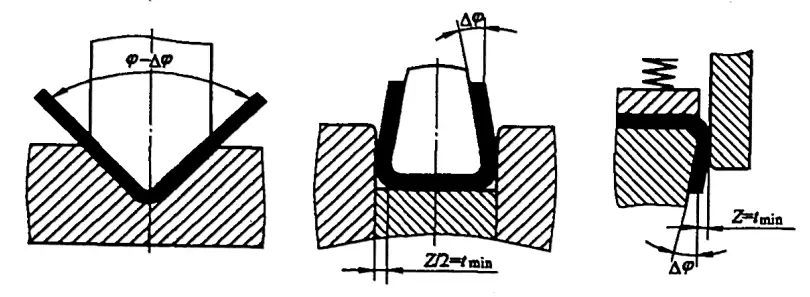

Isto resulta numa discrepância entre a forma e o tamanho da peça dobrada e a matriz de dobragem, um fenómeno que designamos por retorno elástico. O diagrama esquemático do retorno elástico é apresentado na Figura 1-1.

Nas operações de dobragem, o retorno elástico é uma ocorrência comum e um fator significativo que afecta a precisão das peças dobradas.

A diferença de forma e tamanho entre a peça dobrada e a matriz de dobragem é conhecida como o valor do retorno elástico. O ângulo de retorno elástico da dobra é denotado por ∆φ=φ-φ凸e o valor do retorno elástico do raio de curvatura é denotado por ∆r=r-r凸. Quando o raio de curvatura é grande, para além de determinar o ângulo de retorno elástico ∆φ, o valor de retorno elástico ∆r da curvatura o raio também deve ser calculado.

1. Factores que influenciam o retorno elástico de peças dobradas

Os factores que influenciam o retorno elástico de peças curvadas são numerosos e altamente complexos. Neste documento, abordaremos principalmente alguns dos mais significativos.

1.1 Impacto das propriedades mecânicas do material

A dimensão do ângulo de retorno elástico é diretamente proporcional à tensão de cedência αa do material e inversamente proporcional ao módulo de elasticidade (E). Ou seja, quanto maior for o limite de elasticidade e menor for o módulo de elasticidade do material, menor será o retorno elástico; inversamente, maior será o retorno elástico.

Para peças dobradas com requisitos de elevada precisão, para minimizar o retorno elástico, deve ser escolhido aço de baixo carbono em vez de materiais como o aço de alto carbono ou o aço inoxidável.

1.2 Impacto do raio de curvatura relativo

Quanto maior for o raio de curvatura relativo (r/t), menor será o grau de deformação por curvatura, resultando numa região mais pequena de deformação plástica dentro da peça em bruto e num menor grau de deformação global. Por conseguinte, a proporção de deformação plástica na deformação total diminui, conduzindo a um maior retorno elástico.

Inversamente, um raio de curvatura relativo mais pequeno significa um maior grau de deformação de curvatura, resultando num menor retorno elástico. Este é um conceito importante. Quando as propriedades do material o permitem, o filete das peças dobradas em chapa metálica deve escolher o raio de curvatura mais pequeno possível para melhorar a precisão da maquinagem.

É particularmente notório que as peças com grandes raios de curvatura apresentam certos desafios no controlo da precisão e da qualidade da maquinação.

1.3 Influência do ângulo central de flexão (α)

Quando o raio de flexão e a espessura do material são fixos, quanto maior o ângulo central de flexão (α=180°-φ), maior a área envolvida na deformação de flexão, e a quantidade acumulada de deformação elástica também aumenta, levando a um maior retorno elástico total.

Inversamente, um ângulo central de flexão menor significa uma área de deformação menor, resultando numa quantidade acumulada de deformação elástica menor e, por conseguinte, num retorno elástico total menor.

1.4 Impacto da força de flexão F

Dado um determinado raio de curvatura, ângulo central e espessura do material, uma força de curvatura maior F resulta num menor retorno elástico, enquanto uma força de curvatura menor resulta num maior retorno elástico.

1.5 Impacto do método de flexão

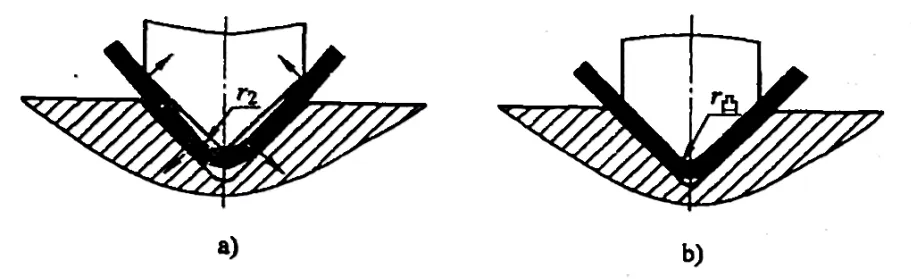

Na flexão livre (como se mostra na Figura 1-2), a peça de trabalho sob a influência da ranhura da matriz rebate na mesma direção tanto na parte da aresta reta como na parte R do canto redondo, resultando num retorno elástico máximo e sem retorno elástico negativo. A direção do retorno elástico durante a dobragem de correção da peça de trabalho é mostrada na Figura 1-3.

Em termos de retorno elástico da aresta reta da peça de trabalho, sob a influência da superfície em forma de V da matriz, a peça em bruto entra em contacto com o punção em três pontos, como mostra a Figura 1-3a. À medida que o punção continua a descer, a direção de deformação da aresta reta é oposta à da flexão livre (ver Figura 1-2).

Após a conclusão da dobragem, sob o efeito da força de dobragem, a superfície deformada produzida na peça em bruto durante o processo de dobragem é novamente achatada e adere completamente ao punção e à matriz, como mostra a Figura 1-3b.

Após a remoção da força de flexão, o retorno elástico da aresta reta da peça de trabalho é no sentido do interior da forma em V (retorno elástico negativo), enquanto a parte R do canto redondo ricocheteia no sentido do exterior da forma em V (retorno elástico positivo), sendo as duas direcções de retorno elástico opostas.

Para o retorno elástico da parte R do canto redondo da peça de trabalho, a ação compressiva do punção e da matriz reduz a tensão de tração das fibras exteriores da parte R do canto redondo, criando uma tensão de compressão perto da camada neutra da parte R do canto redondo.

À medida que a força de correção aumenta, a zona de tensão de compressão estende-se gradualmente à camada exterior, indicando que toda ou a maior parte da secção transversal da peça em bruto está sob tensão de compressão. Assim, a direção do retorno elástico das áreas interior e exterior da parte R do canto redondo é consistente, pelo que o retorno elástico da parte R na flexão de correção é muito menor do que na flexão livre.

A partir da análise acima, é evidente que o retorno elástico da parte de flexão R e da parte reta se anulam mutuamente. O retorno elástico global pode ser positivo, zero ou negativo, dependendo do raio de curvatura relativo (r/t), da largura da ranhura inferior da matriz Bv, do ângulo central a de curvatura e da magnitude da força de curvatura F.

Quando o raio de curvatura relativo (r/t) é pequeno, a largura da ranhura inferior da matriz Bv é grande, o ângulo central a é pequeno e a força de curvatura F é grande, ocorrerá um retorno elástico negativo; caso contrário, ocorrerá um retorno elástico positivo. Na produção real, existem muitos factores que influenciam o retorno elástico, tornando difícil controlar o retorno elástico para zero.

Por conseguinte, parâmetros como o raio de curvatura relativo (r/t), a largura da ranhura inferior da matriz Bv e a força de flexão F devem ser adequadamente seleccionados para controlar o retorno elástico e garantir a precisão e a qualidade da peça dobrada.

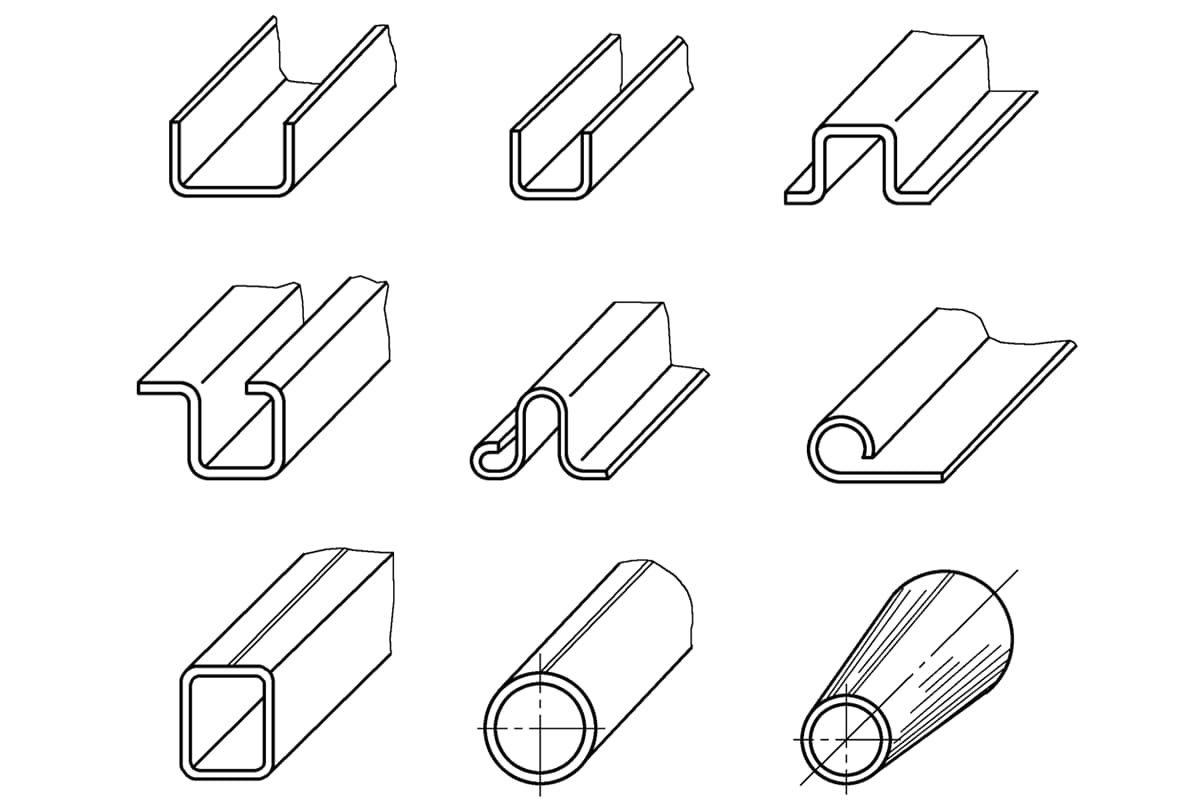

1.6 A influência da forma e do tamanho da peça dobrada

A forma, o tamanho e a estrutura da matriz da peça dobrada também afectam o seu retorno elástico. Quando a aresta reta da peça dobrada é curta, o retorno elástico é maior. O retorno elástico de uma peça dobrada em forma de V é maior do que o de uma peça dobrada em forma de U. Quanto mais complexa for a peça dobrada, quanto mais cantos arredondados na peça R forem formados numa única dobra, maior será a restrição mútua durante a dobragem, maior será o componente de formação do desenho e menor será o valor do retorno elástico.

Ao dobrar uma peça em forma de U, o espaço entre as matrizes convexa e côncava tem um efeito significativo no retorno elástico da peça em forma de U. Quanto maior for o intervalo, maior será o retorno elástico; inversamente, quanto menor for o intervalo, menor será o retorno elástico devido ao efeito de desbaste (extrusão) da matriz na placa. Quando a profundidade da matriz côncava é demasiado pequena, o retorno elástico também é grande.

Além disso, ao dobrar uma peça em forma de U sem utilizar uma ferramenta de topo, e sem correção, o endireitamento da forma do arco inferior e o retorno elástico do arco resultarão num retorno elástico para fora (positivo).

Se não for utilizada nenhuma ferramenta de topo e a correção for feita mais tarde, como a forma do arco inferior é aplanada em último lugar, ocorrerá um retorno elástico na mesma direção que a forma do arco inferior quando a matriz convexa subir, resultando num retorno elástico para dentro (negativo).

Se for utilizada uma ferramenta de topo, o material na parte inferior do molde convexo não se flexionará desde o início, e a peça de trabalho só pode produzir um retorno elástico para fora. Por conseguinte, ajustando a pressão da ferramenta superior, o retorno elástico da parte inferior e da parte do arco pode anular-se mutuamente, produzindo possivelmente uma peça de trabalho com um retorno elástico mínimo.

2. Determinação do valor do retorno elástico da peça dobrada

Na prática de produção, para fabricar uma peça com uma determinada forma e precisão dimensional, surge frequentemente a questão de determinar a dimensão do valor do retorno elástico. Existem muitos factores que afectam o retorno elástico, os métodos de cálculo teóricos são extremamente complexos e altamente imprecisos, pelo que carecem de valor prático. Normalmente, o valor do retorno elástico é inicialmente determinado com base em dados empíricos e cálculos simples, sendo depois corrigido após vários testes de flexão.

2.1 Valor de retorno elástico para raio de curvatura relativo (r/t)<5

Quando o raio de curvatura relativo (r/t)<5, a alteração do raio de curvatura não é significativa e pode ser ignorada, considerando apenas o retorno elástico do ângulo. O retorno elástico para um único ângulo livre de 90° é apresentado no Quadro 1-1.

Tabela 1-1 Ângulo de retorno elástico para flexão livre simples de 90°

| Materiais | r/t | Material Espessura t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Aço de baixo teor de carbono | <1 | 4° | 2° | 0° |

| Latão (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Alumínio, Zinco | >5 | 6° | 4° | 2° |

| Aço de carbono médio (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Latão duro (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Bronze duro (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Aço de alto teor de carbono (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Alumínio duro (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 O valor de recuperação da flexão livre quando o raio de curvatura relativo (r/t) >10

Da análise acima, pode inferir-se que quanto maior for o raio de curvatura relativo (r/t), menor será o grau de deformação por flexão e, consequentemente, maior será a recuperação. Não só a peça apresenta um ressalto angular, como também existe um ressalto significativo no raio de curvatura. Nestes casos, os cálculos podem ser efectuados utilizando a fórmula de flexão de plástico puro e depois corrigidos na produção real.

Como ilustrado na figura 1-1, as fórmulas de cálculo para o raio da peça de trabalho da matriz convexa e o ângulo central da peça arredondada, de acordo com cálculos puros, são as seguintes

Na fórmula,

- r凸 - o raio de filete da peça dobrada (mm);

- r - o raio de filete do punção (mm);

- α - o ângulo central do comprimento do arco correspondente ao raio de filete r da peça dobrada (α = 180° - φ);

- α凸 - o ângulo central do comprimento de arco correspondente ao raio do filete r凸 do punção (α = 180° - φ凸);

- t - a espessura do material utilizado na peça dobrada (mm);

- E - o módulo de elasticidade do material (MPa);

- δa - a tensão de cedência do material (MPa).

3. Medidas para reduzir o retorno elástico em peças dobradas

No processo de dobragem de peças de chapa metálica, o retorno elástico está sempre presente devido à ocorrência simultânea de deformação plástica e elástica, e não pode ser eliminado.

Por conseguinte, na produção prática, devem ser tomadas medidas para compensar os erros causados pelo retorno elástico das peças dobradas para garantir a qualidade do produto.

Os métodos comuns para reduzir o retorno elástico incluem geralmente técnicas de compensação, métodos de correção, alteração das condições de tensão e melhoria do design das estruturas das peças dobradas.

Existem muitos factores que afectam o retorno elástico das peças dobradas e devem ser tomadas medidas diferentes para os diferentes factores de influência, ou pode ser utilizada uma combinação de vários métodos para reduzir o retorno elástico.

3.1 Melhorar a conceção estrutural das peças dobradas

Sem afetar a utilização funcional da peça dobrada, a melhoria de alguns designs estruturais da peça dobrada pode reduzir o ângulo de retorno elástico. Por exemplo, a supressão de nervuras de reforço na área de dobragem (Fig. 7-4a) ou a utilização de arestas formadas (Fig. 7-4b) pode aumentar a rigidez e a deformação plástica da peça dobrada, reduzindo assim o retorno elástico.

Nas condições de cumprimento dos requisitos de utilização, a utilização de materiais com elevado módulo de elasticidade, baixo limite de elasticidade, baixa dureza e boa plasticidade pode reduzir o retorno elástico e facilitar o controlo do retorno elástico.

3.2 Adotar medidas de processo para reduzir o retorno elástico da flexão

1) Substituir a flexão livre por uma flexão correctiva.

2) Para chapas metálicas endurecidas por trabalho a frio, o recozimento pode ser efectuado antes da dobragem para diminuir a tensão de cedência (a), minimizando assim o ressalto. O endurecimento pode ser efectuado após a dobragem, mas é necessário ter cuidado: se o recozimento afetar a capacidade de utilização do material, este processo não deve ser adotado.

3) O raio de punção deve ser o mais próximo possível do raio de curvatura mínimo e a profundidade da matriz deve ser geralmente >10t.

4) Para curvas grandes (longas) com um raio de curvatura relativo (r/t>100), a maior parte da peça em bruto está em deformação elástica, resultando num ressalto significativo. Algumas podem mesmo ser impossíveis de formar utilizando métodos de quinagem convencionais. Nestes casos, pode ser utilizada a dobragem por tração.

A flexão por tração é uma processo de estampagem em que a chapa metálica em bruto é dobrada até atingir uma determinada curvatura, forma e tamanho, como se mostra na Figura 1-5a. É adequado para peças de trabalho com um grande raio de curvatura relativo e é amplamente utilizado no fabrico de recipientes de alta pressão, chapas de aço e esqueletos de cascos de navios, vários recipientes e rebordos para armários.

A dobragem por tração envolve a aplicação de uma certa tensão de tração à peça em bruto antes da dobragem. A força combinada desta tensão de tração e da tensão de compressão da camada interna da dobragem da peça em bruto deve ser ligeiramente superior à tensão de cedência do material (a), e a deformação da dobragem é concluída sob este estado de tração. A distribuição da tensão interna na peça em bruto durante a flexão por tração é apresentada na Figura 1-5b.

Existem três métodos de dobragem por tração: dobragem após aplicação de tensão de tração, aplicação de tensão de tração durante a dobragem e estiramento após a dobragem. Entre estes três métodos, o alongamento após a flexão resulta no menor valor de ressalto.

A curvatura por tração não só aumenta a deformação da peça curvada, como também provoca uma deformação plástica quase uniforme em toda a secção transversal da peça curvada. Assim, pode reduzir significativamente o ressalto da peça dobrada.

5) Para peças curvadas que exijam precisão, pode ser adicionado um processo de remodelação após a curvatura.

3.3 Medidas adoptadas na estrutura do molde de dobragem

Com base no valor estimado ou experimental do ressalto, podemos compensar (ou deduzir) a forma e o tamanho da peça de trabalho do molde, permitindo que a peça dobrada obtenha a forma e o tamanho exigidos pelo desenho do produto.

1) Materiais macios como 0215, 0235, 08, 10, 20, latão macio H2, etc., têm um ângulo de rebote de flexão φ <5 °. Quando o desvio da espessura do material é pequeno, pode ser concebido um declive (ângulo de compensação do ressalto) no punção ou na matriz. A folga entre o punção e a matriz é igual à espessura mínima do material, ou mesmo uma folga negativa pode ser usada para superar o ressalto, como mostrado na Figura 1-6.

2) Para materiais macios, como Q215, Q235, 08, 10, 20 e latão macio H62, quando a espessura do material excede 0,8 mm e o raio de curvatura é grande, a parte de trabalho do punção pode ser projectada para ter uma saliência localizada. Isto concentra a pressão de trabalho do punção no canto da dobra.

Ao aumentar a tensão na dobra, aumentamos a componente de deformação plástica na zona de deformação, melhoramos a distribuição da tensão, reduzindo assim a deformação elástica e minimizando o retorno elástico, como se mostra na Figura 1-7.

3) Para materiais duros, como Q275, 45, 50, latão duro H62, etc., quando o raio de curvatura r>t, o ângulo de compensação do retorno elástico pode ser concebido na matriz ou no punção de acordo com o valor do retorno elástico pré-estimado ou obtido experimentalmente, para eliminar o retorno elástico.

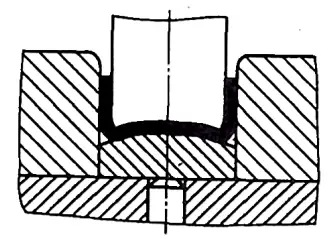

Em alternativa, a parte superior do molde pode ser concebida como uma superfície arqueada (para dobragem em forma de U), como se mostra na Figura 1-8, produzindo uma curva inversa local na parte inferior. Ou seja, quando a peça é retirada do molde, o ressalto da curva inversa provoca um retorno elástico negativo em ambos os lados, compensando o retorno elástico positivo das paredes laterais.

4) Para a dobragem em forma de Z, os dois ângulos de dobragem da dobragem em forma de Z podem ter valores de retorno elástico diferentes, levando potencialmente a superfícies superiores e inferiores não paralelas na peça em forma de Z. Para evitar este fenómeno, o punção e a matriz devem ser inclinados para fora num ângulo de Δφ. Para chapas laminadas a frio com espessura inferior a 1mm, o ângulo de inclinação geralmente é de 2°~3°, como mostra a Figura 1-9.

5) Para materiais mais macios, pode ser utilizado um molde de borracha em vez de um molde rígido, como se mostra na Figura 1-10. Uma vez que a borracha pode transmitir pressão em todas as direcções como um líquido dentro de um recipiente rígido, o processo de dobragem sofre alterações benéficas em comparação com a utilização de um molde rígido.

A folha é totalmente suportada pela borracha e o suporte central é mais forte do que os laterais, pelo que, quando as duas paredes rectas da folha são dobradas em torno do canto redondo do punção, aderem totalmente à superfície do punção e a parte da parede reta não é propensa a dobrar excessivamente, reduzindo o retorno elástico.

Se forem utilizados elastómeros de borracha de elevada dureza, o efeito é ainda melhor. Para além da elevada precisão, a utilização de matrizes de borracha não deixa riscos na superfície das peças dobradas, e a versatilidade das matrizes de borracha e de elastómeros de borracha é muito boa.

3.4 Ajustar a folga da matriz para reduzir o retorno elástico na dobragem

Reduzir o folga da matriz contribui para diminuir o retorno elástico. Quando a folga entre as faces da matriz de dobragem é inferior à espessura do material, o retorno elástico pode ser significativamente reduzido, ou mesmo resultar num ligeiro retorno elástico negativo. Dobragem de um lado adequada folga da matriz é entre 0,02 mm e 0,5 mm inferior à espessura do material, normalmente fixada em 0,03 mm.

Folgas demasiado pequenas podem levar ao desbaste do material, a arranhões na superfície da peça de trabalho e a uma redução da vida útil da matriz. Quando a espessura da chapa em bruto sofre um desvio negativo, uma folga demasiado grande formada entre o punção e a matriz pode também causar um retorno elástico. A solução é conceber matrizes de quinagem com folga ajustável, como se mostra na Figura 1-11.