Die Festlegung des Verfahrensplans für die Bearbeitung von Blechteilen hängt nicht nur mit der Form und der Präzision der zu bearbeitenden Teile und der strukturellen Ausrüstung des Unternehmens zusammen, sondern auch in hohem Maße mit dem Material der Teile. Selbst bei Werkstoffen gleicher Festigkeitsklasse wirkt sich die unterschiedliche chemische Zusammensetzung auch auf die Verarbeitungstechnik aus und beeinflusst damit direkt die Herstellung und Verarbeitung von Blechteilen. Daher ist es notwendig, die technologischen Merkmale der Verarbeitung verschiedener Materialien zu analysieren und zu verstehen.

I. Verarbeitbarkeit von metallischen Werkstoffen

Für verschiedene Metalleist ihre Verarbeitbarkeit unterschiedlich. Für Blechverarbeitung Materialien wird ihre Verarbeitbarkeit hauptsächlich mit Hilfe von Prozessleistungstests und Prozessleistungsindikatoren gemessen.

1. Test der Prozessleistung

Der Prozessleistungstest simuliert direkt ein bestimmtes tatsächliches Umformverfahren zur Formung kleiner Proben. Da die Spannungs- und Dehnungszustände grundsätzlich gleich sind, können die Prüfergebnisse die Kraft- und Verformungsbedingungen des Materials im tatsächlichen Prozess genauer widerspiegeln, wodurch die Prüfergebnisse bei bestimmten Prozessen relativ genau sind.

(1) Biege- und Tiefziehversuche

Biege- und Tiefziehversuche werden üblicherweise in der Produktion eingesetzt, um die lokalen Biege- und Zugdehnungseigenschaften von Blechmaterialien zu bewerten.

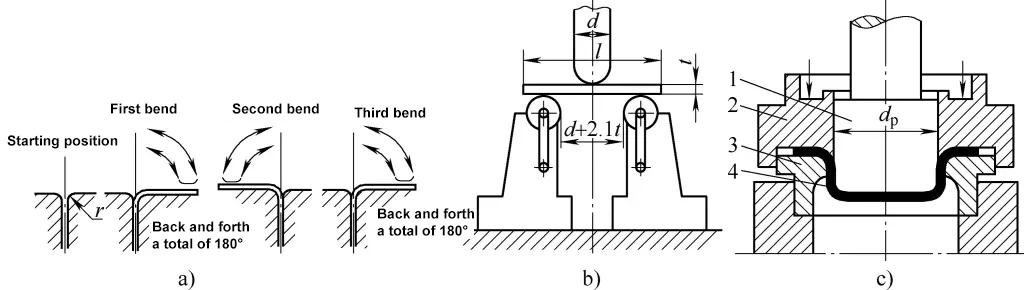

a), b) Biegeversuch

c) Tiefziehprüfung

1-Stempel

2-Blechhalter

3-Würfel

4-Blech

Bei der in Abbildung 1a dargestellten Biegeprüfung wird eine Stange in eine speziell dafür vorgesehene Klemme eingespannt und abwechselnd nach rechts und links um 90° hin- und hergebogen, bis sie bricht oder die technisch vorgegebene Anzahl von Biegungen erreicht. Je kleiner die Biegeradius r und je öfter es gebogen wird, desto besser ist seine Umformleistung. Dieser Test wird hauptsächlich zur Bewertung von Blechen mit einer Dicke von weniger als 2 mm verwendet.

Die in Abbildung 1b gezeigte Prüfvorrichtung wird zur Bewertung der Biegeleistung von dickeren Blechmaterialien verwendet. Je kleiner der Biegedurchmesser d des Stempels ist, desto größer ist der Biegewinkel und desto besser ist die Umformleistung des Blechmaterials. Mit dieser Prüfung kann die Biegeleistung von Blechen mit einer Dicke von weniger als 4 mm beurteilt werden.

Der in Abbildung 1c gezeigte Tiefziehversuch in Form eines Swift-Topfes ist eine Methode zur Bewertung der Tiefziehfähigkeit von Blechwerkstoffen durch Ermittlung des Grenzziehverhältnisses (LDR) (Dmax/dp). Der Stempeldurchmesser dp beträgt 32,50 mm mit einem Eckenradius von 4,5 bis 5,5 mm, anwendbar auf Blechdicken von 0,32 bis 1,3 mm oder 0,45 bis 1,86 mm.

Beim Tiefziehen von flachen Rohlingen mit unterschiedlichen Durchmessern wird der Rohlingsdurchmesser in der Regel in Schritten von 0,025 für das Ziehverhältnis geändert, und das Grenzziehverhältnis (LDR) ist definiert als das Verhältnis des maximalen Rohlingsdurchmessers Dmax die ein becherförmiges Teil ohne Rissbildung bis zum Stempeldurchmesser d herstellen kannp. Darüber hinaus muss der geeignete Bereich für die Platinenhalterkraft bestimmt werden, um deren Einfluss auf den LDR-Wert zu minimieren.

(2) Ausbeulprüfung

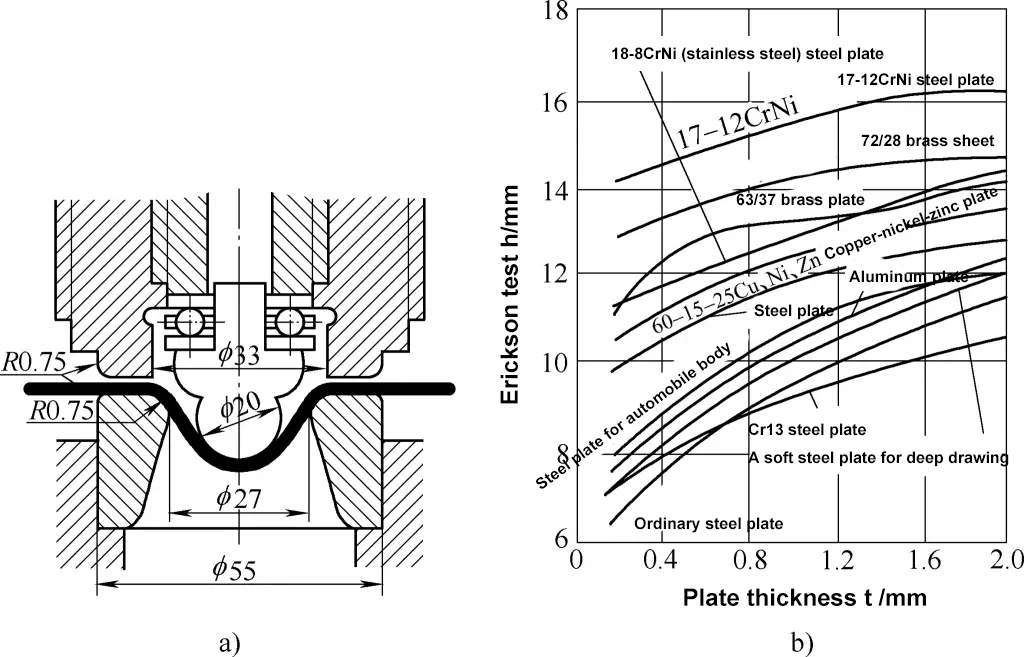

Die Beulprüfung nach Erichsen und die hydraulische Beulprüfung werden zur Bewertung der Beuleigenschaften verschiedener Bleche verwendet. Abbildung 2 zeigt das Gerät für den Beultest nach Erichsen (siehe Abbildung 2a) und den Standardgrenzwert nach Erichsen (siehe Abbildung 2b), ein international weit verbreitetes Prüfverfahren.

a) Becherbeulentest

b) Standard-Erichsen-Wert

ISOR149 schreibt vor, dass der Stempel einen Kugelradius von ϕ20mm hat, der Innendurchmesser der Matrize ϕ27mm beträgt, der Außendurchmesser ϕ55mm, die Eckenradien von Stempel und Matrize jeweils 0,75mm betragen und die Dicke des Blechhalters größer als 20mm mit einem Außendurchmesser von ϕ55mm ist. Die Prüfung ist für Blechdicken von 0,5 bis 2,0 mm anwendbar, und der Abstand von der Vertiefung bis zum Rand des Probekörpers muss mindestens 45 mm betragen.

GB/T4156-2007 schreibt einen kugelförmigen Radius des Stempels von R10mm vor, wobei keine spezifischen Anforderungen an die Größe des Rohlingshalters gestellt werden. Die Probengröße beträgt 70 mm x 80 mm, und die anderen Parameter sind die gleichen wie in der internationalen Norm. Die Prüfung gilt für Blechdicken ≤2mm, oder 2-4mm, wenn nötig, mit einer Prüfgeschwindigkeit von 5-20mm/min.

2. Prozess-Leistungsindikatoren

Die Fähigkeit eines Werkstoffs, sich an verschiedene Umformverfahren anzupassen, wird als seine Umformbarkeit bezeichnet. Eine gute Umformbarkeit bedeutet, dass sich das Material leicht umformen lässt, der Grenzwert der Verformung in einem einzigen Arbeitsgang Prägeverfahren und die Gesamtverformungsgrenze sind groß, die Produktivität ist hoch, die Kosten sind niedrig, und es ist einfacher, qualitativ hochwertige Stanzteile zu erhalten. Die Umformbarkeit von Blechen für das Stanzen ist ein umfassendes Konzept, und Prägeverfahren Zu den Leistungsmerkmalen gehören Rissbeständigkeit, Stumpfkonformität und Formstabilität.

Bei der Rissbeständigkeit handelt es sich um den maximalen Grad der Verformung, den das Blechmaterial bei verschiedenen Umformverfahren erfahren kann, die so genannte Umformgrenze. Je besser die Umformbarkeit des Werkstoffs ist, desto besser ist seine Rissbeständigkeit und desto höher ist seine Umformgrenze.

Die Formkonformität bezieht sich auf die Fähigkeit des Blechmaterials, während des Kaltpressens eine Übereinstimmung mit der Form zu erreichen. Während des Formprozesses kann das Blech aufgrund verschiedener Faktoren geometrische Defekte wie innere Falten, Verwerfungen, Einstürze und Ausbeulungen entwickeln, die seine Formkonformität verringern.

Die Formbeständigkeit bezieht sich auf die Fähigkeit des Teils, seine Form nach der Entformung beizubehalten. Unter den Faktoren, die die Formstabilität beeinflussen, ist die Rückfederung der wichtigste. Nach der Entformung kommt es häufig zu großen Formfehlern aufgrund von übermäßiger Rückfederung. Werkzeugkonformität und Formbeständigkeit sind entscheidende Faktoren für die Maßhaltigkeit des Teils.

Die folgenden mechanischen Leistungsindikatoren können die Stanzleistung von Materialien aus verschiedenen Blickwinkeln widerspiegeln, wobei einige der wichtigsten Indikatoren sind:

(1) Gleichmäßige Dehnung δb

Gleichmäßige Dehnung δb bezieht sich auf die Dehnung zu dem Zeitpunkt, an dem die Einschnürung während des Zugversuchs beginnt. Sie zeigt die Fähigkeit des Materials an, eine gleichmäßige oder stabile Verformung zu erfahren.

Im Allgemeinen wird das Stanzbiegen im Bereich der gleichmäßigen Verformung des Blechmaterials durchgeführt, so dass δb hat eine direkte Bedeutung für die Prägung. Je größer δb ist, desto größer ist die Grenzverformung des Materials, was für das Stanzen vorteilhafter ist.

(2) Streckgrenzenverhältnis (σs/σb)

Das Streckgrenzenverhältnis ist ein umfassender Indikator, der die Umformleistung von Werkstoffen widerspiegelt. Ein kleineres Streckgrenzenverhältnis zeigt einen größeren Unterschied zwischen der Streckgrenze σs und die Bruchfestigkeit σbdie einen größeren Bereich der plastischen Verformung ermöglicht, was allen Arten von Stanzverformungen zugute kommt.

(3) Härtungsindex n

Der Verfestigungsindex n gibt den Grad der Verfestigung eines Werkstoffs bei der plastischen Kaltverformung an. Je größer der Wert von n ist, desto größer ist der Verfestigungseffekt, was für dehnungsartige Verformungen von Vorteil ist.

Die durch die Kaltverfestigung bewirkte Erhöhung des Verformungswiderstands kann die Schwächung der Tragfähigkeit aufgrund der durch die Streckung verursachten lokalen Verringerung der Querschnittsfläche ausgleichen. Dies verhindert die weitere Entwicklung einer lokal begrenzten, konzentrierten Verformung, vergrößert die Verformungsfläche und macht sie gleichmäßig, wodurch der Verformungsgrad erhöht wird.

(4) Dickenrichtungskoeffizient γ

Der Dickenrichtungskoeffizient γ bezieht sich auf das Verhältnis der Breitendehnung εb zur Dickenverformung ε1 während des Zugversuchs an einer Plattenprobe. Daher wird es auch als plastisches Dehnungsverhältnis bezeichnet. Beim Stanzformen ist es im Allgemeinen erwünscht, dass die Verformung in der ebenen Richtung des Blechs erfolgt, während signifikante Änderungen in der Dickenrichtung nicht erwünscht sind.

Wenn der γ-Wert größer als 1 ist, bedeutet dies, dass die Verformung in der Breitenrichtung größer ist als in der Dickenrichtung. Je größer der γ-Wert ist, desto günstiger ist es, die Verformungsgrenze des Blechs zu erhöhen.

Bei den im Stanzverfahren verwendeten Blechen handelt es sich um gewalzte Materialien. Aufgrund des Einflusses der Faserstruktur sind ihre mechanischen Eigenschaften nicht in allen Richtungen gleich. Daher wird der Dickenrichtungskoeffizient als Durchschnitt von Proben aus verschiedenen Richtungen als Standard genommen.

(5) Planare Anisotropie Δγ

Wenn Versuchsproben aus verschiedenen Richtungen innerhalb der Blechebene entnommen werden, unterscheiden sich die in den Versuchen gemessenen mechanischen und physikalischen Eigenschaften. Diese Anisotropie der mechanischen und physikalischen Eigenschaften in der Blechebene wird als planare Anisotropie bezeichnet und durch Δγ dargestellt. Das Ausmaß der planaren Anisotropie kann durch die durchschnittliche Differenz des Dickenrichtungskoeffizienten in mehreren verschiedenen Richtungen gemessen werden.

Das Vorhandensein einer flächigen Anisotropie Δγ im Blech führt häufig zum Auftreten von Ohren an der Mündung von tiefgezogenen Teilen. Die Größe und Position der Ohren hängen mit Δγ zusammen, daher wird Δγ auch als Ohrenparameter bezeichnet. Ohren können die Form und die Maßhaltigkeit von Teilen beeinträchtigen, so dass bei Bedarf ein zusätzlicher Beschneidungsprozess erforderlich ist.

II. Prozessleistung gängiger Blechwerkstoffe

Verstehen und Analysieren der Prozessleistung von Blechmaterialien ist von großer Bedeutung für die Formulierung der Verarbeitungstechniken für Blechteile und der Spezifikationen für den Produktionsbetrieb. Im Folgenden werden die Verarbeitungseigenschaften einiger häufig verwendeter Blechwerkstoffe beschrieben.

1. Prozessleistung von gewöhnlichem Kohlenstoff-Baustahl

Im Allgemeinen werden gewöhnliche Kohlenstoffbaustähle (wie Q195, Q215, Q235) und hochwertige Kohlenstoffbaustähle (wie 08, 10F, 20) am häufigsten für Blechteile verwendet. Die Umformverfahren für Kalt- und Warmumformung, Brennschneiden, Fugenhobeln, Flammrichten usw. sind inzwischen recht ausgereift. Abgesehen von den Einschränkungen bei der Umformung aufgrund der größeren Materialdicke oder der oberen Temperaturgrenze beim Erwärmen gibt es nur wenige andere Einschränkungen.

Bei der Verarbeitung dickerer Bleche werden zur Erhöhung des Verformungsgrades und zur Verringerung des Verformungswiderstandes der Bleche häufig Warmumform- oder Tiefziehverfahren eingesetzt, die eine lokale Erwärmung der Platine beinhalten. Die Erwärmung in bestimmten Temperaturbereichen sollte jedoch vermieden werden. So führt beispielsweise die Erwärmung von Kohlenstoffstahl auf 200-400 °C zu einer Reckalterung (bei der sich Einschlüsse an den Korngrenzen-Gleitebenen ablagern), die die Plastizität verringert und den Verformungswiderstand erhöht. Dieser Temperaturbereich wird als blaue Sprödigkeitszone bezeichnet, in der sich die Eigenschaften des Stahls verschlechtern, so dass er zu Sprödbrüchen neigt und eine charakteristische blaue Bruchfläche aufweist. Ein weiterer ungünstiger Temperaturbereich liegt zwischen 800 und 950 °C, der so genannten heißen Sprödigkeitszone, in der die Plastizität ebenfalls abnimmt.

Daher muss beim Warmtiefziehen des Blechs besonders darauf geachtet werden, dass die tatsächliche Verformungstemperatur beim Warmpressen nicht in den Bereich der Blau- oder Heißsprödigkeit fällt. Während des Betriebs sollte die Positionierung der Heizgeräte im Verhältnis zur Presse im Hinblick auf ihre Auswirkungen auf die Verformungstemperatur berücksichtigt werden, und die Kühlgebläse sollten mit Bedacht eingesetzt werden, um das Auftreten von Blau- und Heißsprödigkeit zu vermeiden.

2. Prozessleistung von legierten Stählen

Bei den für die Herstellung von Blechbauteilen üblicherweise verwendeten legierten Stählen handelt es sich in der Regel um niedrig legierte, hochfeste Baustähle wie Q345 (alte Sorte 16Mn) und Q390 (alte Sorte 15MnV), deren Verarbeitungseigenschaften wie folgt sind:

(1) Q345

Q345-Stahl wird im Allgemeinen in warmgewalztem Zustand geliefert und bedarf keiner Wärmebehandlung. Insbesondere bei gewalzten Materialien mit einer Dicke von weniger als 20 mm sind die mechanischen Eigenschaften sehr hoch, so dass sie im Allgemeinen direkt nach dem Warmpressen verwendet werden. Für Stahlbleche mit einer Dicke von mehr als 20 mm kann eine Normalisierungsbehandlung durchgeführt werden, um die Streckgrenze und die Kälteschlagzähigkeit zu verbessern.

Außerdem ist die Brennschneidleistung ähnlich wie bei gewöhnlichem Baustahl mit niedrigem Kohlenstoffgehalt. Es besteht zwar die Tendenz zur Aufhärtung innerhalb von 1 mm der Brennschneidkante, aber da der gehärtete Bereich sehr schmal ist, kann dies durch Schweißen beseitigt werden. Daher ist eine mechanische Nachbearbeitung der gasgeschnittenen Kanten nicht erforderlich, und die Kanten können direkt geschweißt werden.

Die Leistung beim Fugenhobeln mit Kohlenstofflichtbogen ist ähnlich wie bei gewöhnlichem Baustahl mit niedrigem Kohlenstoffgehalt. Obwohl es eine Härtungstendenz innerhalb der Fugenhobelkante gibt, ist der gehärtete Bereich schmal genug, um durch Schweißen beseitigt zu werden, so dass keine mechanische Nachbearbeitung der Fugenhobelkante erforderlich ist. Das Ergebnis ist praktisch dasselbe wie die Schweißnahthärte, die nach einer mechanischen Behandlung mit anschließendem Schweißen erreicht wird.

Im Vergleich zu Q235 hat Q345-Stahl eine Streckgrenze von über 345 MPa, die höher ist als die von Q235. Daher ist die Umformkraft bei der Kaltumformung größer als die von Q235-Stahl. Bei warmgewalzten dicken Materialien kann die Kaltumformbarkeit durch Normalisierungs- oder Glühbehandlungen erheblich verbessert werden. Erreicht die Blechdicke jedoch einen bestimmten Schwellenwert (t≥32mm), ist es erforderlich, nach der Kaltumformung eine Spannungsarmglühung durchzuführen.

Wenn Q345-Stahl auf über 800 °C erwärmt wird, erzielt er gute Warmumformungseigenschaften. Die Erwärmungstemperatur sollte jedoch 900 °C nicht überschreiten, da es zu einer Überhitzung kommen kann, die zu einer Verschlechterung der Kerbschlagzähigkeit des Stahls führt.

Darüber hinaus ändern sich die mechanischen Eigenschaften von Q345-Stahl nach drei Flammenerhitzungs- und Wasserkühlungsbehandlungen nicht wesentlich, und er behält die gleiche Sprödbruchsicherheit wie das ursprüngliche Ausgangsmaterial. Das bedeutet, dass der Stahl flammgerichtet werden kann, aber das Flammrichten ist nicht für Strukturen geeignet, die dynamischen Belastungen ausgesetzt sind.

(2) Q390

Die Scheren und Kaltbiegeeigenschaften von dünneren Q390-Stahlblechen sind ähnlich wie die von Q345-Stahl. Bei warmgewalzten Blechen mit einer Dicke von t≥25 mm können sich jedoch an den Scherkanten leicht kleine, durch Kaltverfestigung verursachte Risse bilden. Diese Risse können sich bilden, bevor der Stahl das Werk verlässt, daher sollten die Qualitätskontrollen verstärkt werden. Wenn sie gefunden werden, müssen diese Risse durch Brennschneiden oder mechanische Bearbeitung entfernt werden.

Außerdem neigen dickere warmgewalzte Q390-Stahlbleche bei der Kaltverformung zu Rissen. Eine Normalisierungsbehandlung bei 930-1000°C kann ihre Plastizität und Zähigkeit verbessern und damit die Kaltwalzleistung erhöhen.

Außerdem hat diese Stahlsorte gute Warmumform- und Warmricht-Eigenschaften. Während der Warmumformung bei einer Erwärmungstemperatur von 850-1100°C haben mehrere Erwärmungsrunden nur geringe Auswirkungen auf die Streckgrenze. Darüber hinaus bietet er eine gute Brennschneidleistung und zuverlässige Eigenschaften beim Fugenhobeln mit Kohlebogen, ohne negative Auswirkungen auf die Schweißnahtleistung.

3. Prozess-Eigenschaften von rostfreiem Stahl

Es gibt viele Arten von nichtrostendem Stahl. Aufgrund der Unterschiede in der chemischen Zusammensetzung und der metallografischen Struktur variieren die mechanischen Eigenschaften, die chemischen Merkmale und die physikalischen Eigenschaften der nichtrostenden Stähle stark, was die Anwendung von Materialien aus nichtrostendem Stahl in der Verarbeitungstechnik erschwert.

In der Blechverarbeitung gibt es zwei gängige Arten von Edelstahlsorten:

Kategorie A: Martensitischer rostfreier Stahl, wie 12Cr13, 20Cr13, 30Cr13 und 40Cr13.

Kategorie B: Austenitischer rostfreier Stahl, wie 12Cr18Ni9Ti und 12Cr18Ni9.

Die beiden oben genannten Arten von nichtrostendem Stahl weisen die folgenden Verarbeitungseigenschaften auf:

1) Um eine gute Verformbarkeit zu erreichen, sollte das Material in einem erweichten Zustand sein, weshalb eine Wärmebehandlung erforderlich ist. Die weichmachende Wärmebehandlung für nichtrostenden Stahl der Kategorie A ist das Glühen, für nichtrostenden Stahl der Kategorie B ist es das Abschrecken.

2) Im erweichten Zustand weisen beide Kategorien nichtrostender Stähle gute mechanische Eigenschaften für die Verarbeitung auf, insbesondere für Stanzverformungsprozesse. Sie eignen sich für das Stanzen bei einfachen Umformvorgängen. Die Materialeigenschaften von nichtrostendem Stahl sind jedoch im Vergleich zu gewöhnlichem Kohlenstoffstahl recht unterschiedlich. Selbst bei Werkstoffen aus nichtrostendem Stahl, die für das Tiefziehen ausgelegt sind, ist die anisotrope Eigenschaft der vertikalen Plastizität weitaus geringer als bei gewöhnlichem Kohlenstoffstahl.

Außerdem bilden sich aufgrund der hohen Streckgrenze und der starken Kaltverfestigung während des Tiefziehvorgangs leicht Falten. Die Biege- und Rückbiegeverformungen, die an den abgerundeten Ecken der Matrize auftreten, führen häufig zu einer Rückfederung, die Dellen oder Verformungen an den Seitenwänden des Teils verursachen kann. Daher erfordert das Tiefziehen von Edelstahl hohe Schließkräfte und sorgfältige Anpassungen der Form.

Aufgrund der starken Kaltverfestigung von nichtrostendem Stahl, die beim Tiefziehen zu Faltenbildung führt, sollten während der Bearbeitung folgende Maßnahmen ergriffen werden, um den Erfolg des Prozesses zu gewährleisten:

① Im Allgemeinen ist nach jedem Tiefziehvorgang ein Zwischenglühen erforderlich, da nichtrostender Stahl nicht wie Baustahl 3-5 Tiefziehvorgänge durchlaufen kann, bevor ein Zwischenglühen erforderlich ist. In der Regel ist ein Zwischenglühen nach jedem Tiefziehvorgang erforderlich.

② Bei tiefgezogenen Teilen mit großen Verformungen sollte unmittelbar nach der endgültigen Umformung eine Spannungsarmglühung durchgeführt werden, um Rissbildung zu vermeiden. Die Spezifikationen für die Spannungsarmglühung lauten wie folgt: Erhitzen von nichtrostendem Stahl der Kategorie A auf 250-400 °C oder von nichtrostendem Stahl der Kategorie B auf 350-450 °C und anschließendes Halten bei diesen Temperaturen für 1-3 Stunden.

③ Durch die Verwendung von Warmtiefziehverfahren können bessere technische und wirtschaftliche Ergebnisse erzielt werden. Beispielsweise kann die Erwärmung von nichtrostendem Stahl 12Cr18Ni9 auf 80-120°C die Kaltverfestigung und die Eigenspannung verringern, den Verformungsgrad beim Tiefziehen erhöhen und das Ziehverhältnis verringern. Das Erhitzen von austenitischem rostfreiem Stahl auf höhere Temperaturen (300-700°C) führt jedoch nicht zu einer weiteren Verbesserung der Eigenschaften des Stanzprozesses.

④ Beim Tiefziehen komplexer Teile sollten Geräte wie hydraulische Pressen oder Standard-Hydraulikmaschinen verwendet werden, um sicherzustellen, dass die Verformung bei einer relativ niedrigen Ziehgeschwindigkeit (0,15-0,25 m/s) erfolgt, was zu guten Ergebnissen führt.

3) Im Vergleich zu Kohlenstoffstahl oder Nichteisenmetallen ist ein weiteres Merkmal des Stanzens von rostfreiem Stahl seine hohe Verformungskraft und die erhebliche elastische Rückfederung. Um die Anforderungen an die Maß- und Formgenauigkeit von Stanzteilen zu erfüllen, ist es daher manchmal erforderlich, zusätzliche Entgratungen, Richtarbeiten und notwendige Wärmebehandlungen durchzuführen.

4) Die Streckgrenze variiert stark zwischen den verschiedenen Arten von austenitischem rostfreiem Stahl, so dass darauf geachtet werden muss, dass die Verarbeitungsanlagen der Belastung während der Schneid- und Umformprozesse standhalten können.

4. Prozesseigenschaften von Nichteisenmetallwerkstoffen und -legierungen

Da Nichteisen-Metallwerkstoffe und deren Legierungen beim Umformen mit der Formoberfläche in Berührung kommen, werden hohe Anforderungen an die Glätte der Formoberfläche gestellt.

(1) Kupfer und Kupferlegierungen

Zu den häufig verwendeten Kupfer- und Kupferlegierungen gehören reines Kupfer, Messing und Bronze. Die reinen Kupfer- und Messingqualitäten H62 und H68 haben gute Stanzeigenschaften, wobei H62 im Vergleich zu H68 eine stärkere Kaltverfestigung aufweist.

Bronze wird für korrosionsbeständige, federnde und verschleißfeste Teile verwendet, und es gibt erhebliche Leistungsunterschiede zwischen den verschiedenen Sorten. Im Allgemeinen ist die Verarbeitbarkeit von Bronze beim Stanzen schlechter als die von Messing, und Bronze unterliegt einer stärkeren Kaltverfestigung als Messing, was häufiges Zwischenglühen erfordert.

Die meisten Messing- und Bronzelegierungen lassen sich im heißen Zustand (600-800 °C) gut stanzen, aber das Erhitzen bringt viele Unannehmlichkeiten in der Produktion mit sich. Außerdem nimmt die Plastizität von Kupfer und vielen Kupferlegierungen bei 200-400°C im Vergleich zu Raumtemperatur erheblich ab, weshalb das Warmstanzen im Allgemeinen nicht verwendet wird.

(2) Aluminium-Legierungen

Zu den gängigen Aluminiumlegierungen, die in Blechteilen verwendet werden, gehören Aluminium-Mangan- oder Aluminium-Magnesium-Legierungen, Kupfer-Aluminium-Legierungen, Aluminium-Magnesium-Silizium-Legierungen usw.

Die Wärmebehandlungswirkung von Aluminium-Mangan- oder Aluminium-Magnesium-Legierungen (entspricht der alten Bezeichnung rostfreies Aluminium) ist gering, und ihre Festigkeit kann nur durch Kaltverfestigung erhöht werden. Sie besitzen eine mäßige Festigkeit und eine ausgezeichnete Plastizität und Korrosionsbeständigkeit. Kupfer-Aluminium-Legierungen (entspricht der alten Bezeichnung Hartaluminium) und Aluminium-Magnesium-Silizium-Legierungen (entspricht der alten Bezeichnung Schmiedealuminium) sind wärmebehandelbare Legierungen.

Die Aluminium-Magnesium-Silizium-Legierung hat eine relativ hohe Festigkeit im heißen Zustand, schwache Verstärkungseffekte durch Wärmebehandlung und eine ausgezeichnete Plastizität im geglühten Zustand, wodurch sie sich für Stanz- und Schmiedeverfahren eignet. Kupfer-Aluminium-Legierungen haben eine höhere Festigkeit und eine gute Wärmebehandlung Verstärkungseffekte.

Aluminium-Mangan- oder Aluminium-Magnesium-Legierungen können durch Glühen eine maximale Plastizität erreichen. Kupfer-Aluminium-Legierungen und Aluminium-Magnesium-Silizium-Legierungen können sowohl durch Glühen als auch durch Abschrecken eine maximale Plastizität erreichen. Nach dem Abschrecken weisen sie eine hohe Plastizität und vorteilhafte umfassende mechanische Eigenschaften für das Stanzen auf, die eine bessere Verarbeitbarkeit beim Stanzen ermöglichen als im geglühten Zustand.

Die Verfestigung von Kupfer-Aluminium-Legierungen und Aluminium-Magnesium-Silizium-Legierungen durch Wärmebehandlung hat eine Besonderheit: Sie verfestigen sich nach dem Abschrecken im Laufe der Zeit. Dieses Phänomen wird als "Aushärtung" bezeichnet. Die Entwicklung der Aushärtung hat einen bestimmten Verlauf, und die Geschwindigkeit der Entwicklung variiert für verschiedene Legierungssorten.

Aufgrund der Aushärtungseigenschaften dieser Aluminiumlegierungen muss das Stanzen dieser Legierungen vor Abschluss des Aushärtungsprozesses abgeschlossen sein, was im Allgemeinen eine Bearbeitung innerhalb von 1,5 Stunden nach dem Abschrecken erfordert.

Bei Aluminiumlegierungen weisen Aluminium-Magnesium-Legierungen eine starke Kaltverfestigung auf. Daher müssen bei der Herstellung komplexer Teile aus diesem Werkstoff in der Regel 1-3 Zwischenglühvorgänge durchgeführt werden, und nach dem Tiefziehen ist ein abschließendes Glühen erforderlich, um innere Spannungen zu beseitigen.

Um die Verarbeitungstechnologie zu verbessern, wird in der Produktion auch ein Warmprägeverfahren für Aluminiumlegierungen eingesetzt. Das Warmprägen wird häufig bei Werkstoffen angewandt, die einer Kaltverfestigung unterzogen wurden. Nachdem die Werkstoffe auf 100-200 °C erwärmt wurden, bleibt ein Teil der Kaltverfestigung erhalten, während die Plastizität verbessert wird, was eine größere Verformung beim Stanzen und eine höhere Maßgenauigkeit der gestanzten Teile ermöglicht.

Bei der Warmumformung muss die Heiztemperatur streng kontrolliert werden. Ist sie zu niedrig, können sich Risse an den gestanzten Teilen bilden; ist sie zu hoch, kann es zu einem starken Abfall der Festigkeit kommen, was ebenfalls zu Rissen führt.

Während des Prägevorgangs neigt der Stempel zur Überhitzung. Wenn er eine bestimmte Temperatur überschreitet, führt dies zu Stanzmaterial deutlich zu erweichen, was zu gebrochenen Tiefziehteilen führt. Wenn die Stempeltemperatur unter 60 °C gehalten wird, kann der Verformungsgrad beim Warmtiefziehen verbessert werden. Beim Warmstempeln muss ein speziell formuliertes hitzebeständiges Schmiermittel verwendet werden.

(3) Titan und Titanlegierungen

Titan und Titanlegierungen haben eine schlechte Verarbeitbarkeit, eine hohe Festigkeit, große Verformungskräfte und eine starke Kaltverfestigung. Mit Ausnahme einiger weniger Sorten, die für das Stanzen von Teilen mit geringer Verformung verwendet werden können, sind die meisten auf die Warmumformung angewiesen. Die Erwärmungstemperatur für die Warmumformung ist relativ hoch (300-750 °C) und variiert von Sorte zu Sorte. Eine zu hohe Erwärmungstemperatur kann zur Versprödung des Materials führen, was sich nachteilig auf das Stanzen auswirkt.

Titan ist ein chemisch sehr reaktives Element, und die für seine Verbindung mit Elementen wie Sauerstoff, Wasserstoff und Stickstoff erforderlichen Temperaturen sind nicht hoch. Die mit Sauerstoff, Wasserstoff und Stickstoff gebildeten Verbindungen sind die Hauptursachen für die Versprödung, so dass die Erhitzung von Titan und Titanlegierungen strengen Beschränkungen unterliegt.

Die Hochtemperaturverarbeitung muss in einer Schutzgasumgebung oder in einer vollständig geschlossenen Verpackung für die Gesamterwärmung erfolgen. Bei der Herstellung von Stanzteilen aus Titan und Titanlegierungen sollte die Stanzgeschwindigkeit so niedrig wie möglich gehalten werden.

Darüber hinaus können mechanische Verfahren zum Schneiden von Titan verwendet werden, wie Sägen, Hochdruckwasserschneiden, Drehen und Rohrschneidemaschinen. Die Sägegeschwindigkeit sollte langsam sein, und Gasschneidverfahren wie das Brennschneiden mit Autogen sollten nicht verwendet werden. Auch das Schneiden mit Schleifscheiben ist ungeeignet, da es zu einer Verunreinigung der Schnittkante durch Gase führen kann. Ebenso müssen übermäßige Grate am Schnitt in einem anschließenden Entgratungsprozess entfernt werden.

Rohre aus Titan und Titanlegierungen können zwar kalt gebogen werden, haben aber einen ausgeprägten Rückfederungseffekt. Die Rückfederung bei Raumtemperatur ist in der Regel 2-3 Mal so groß wie bei Edelstahl. Daher ist die Kontrolle der Rückfederung beim Kaltbiegen von Titanrohren wichtig. Außerdem sollte der Biegeradius von Titanrohren nicht weniger als das 3,5-fache des Rohraußendurchmessers betragen.

Beim Kaltbiegen kann das Innere des Rohrs mit getrocknetem Flusssand gefüllt werden, der mit einem Holz- oder Kupferhammer verdichtet wird, um lokale Unrundheiten oder Falten zu vermeiden. Beim Kaltbiegen sollte ein Dorn verwendet werden mit einem Rohrbiegen Maschine. Beim Warmbiegen sollte die Vorwärmtemperatur zwischen 200-300°C liegen.

Wenn ein 90°-Flansch erforderlich ist, sollte er schrittweise mit drei Formen bei 30°, 60° und 90° gepresst werden, um Risse zu vermeiden.