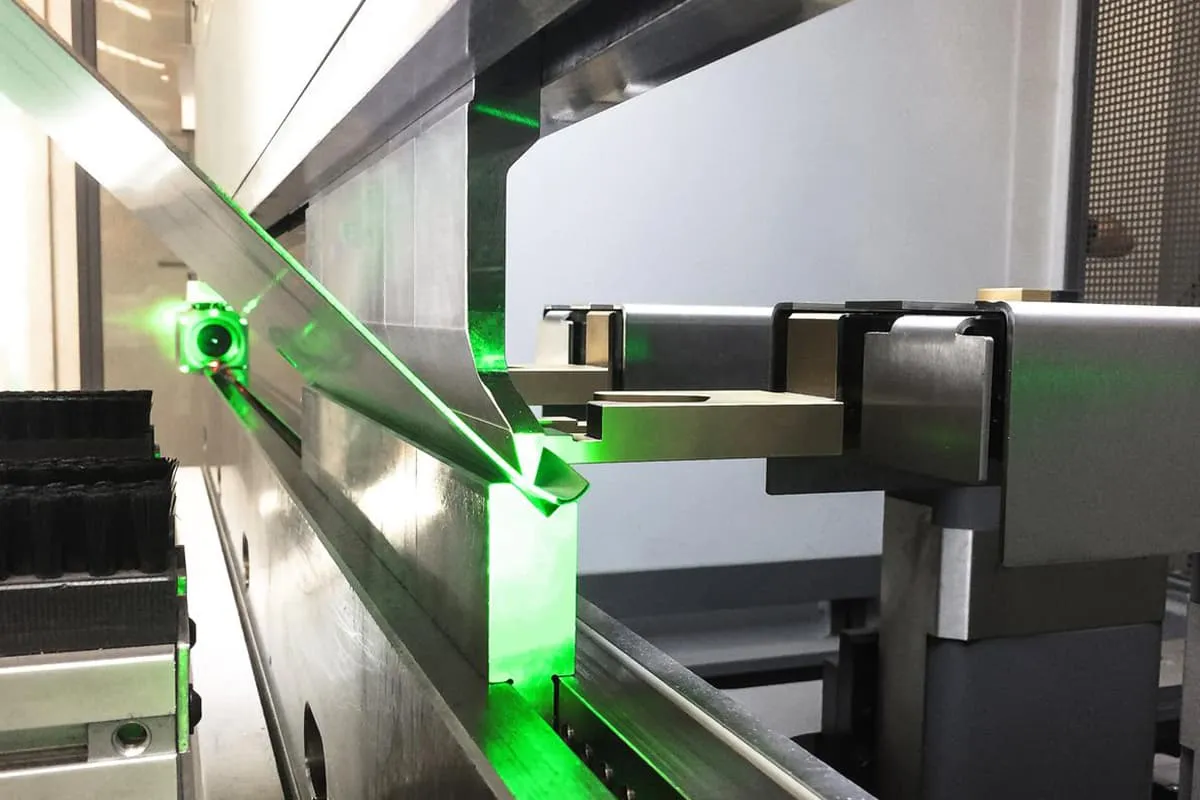

Anpassungen an der Abkantmaschine:

- Einstellung der oberen Grenze des Stößels:

Durch Einstellen der Position des Kollisionsblocks II kann der ansteigende Stößel in der gewünschten oberen Totpunktposition angehalten werden. Diese Optimierung reduziert den Hubweg des Stößels, minimiert die Zykluszeit und steigert die Gesamtproduktivität.

- Einstellung der Zeitlupe des Widders:

Während des Abstiegs des Stößels aktiviert der Kollisionsblock "I" den Hubschalter und löst eine langsame Bewegung aus. Die Dauer dieser langsamen Bewegung kann über einen variablen Widerstand fein eingestellt werden, was eine präzise Steuerung des Biegeprozesses ermöglicht.

- Einstellung der oberen und unteren Schnittspalt:

a. Wenn sich der Stößel im oberen Totpunkt befindet, verwenden Sie die Steuertasten unten rechts auf dem Arbeitstisch, um den Anfangsabstand einzustellen. Dieser Abstand sollte größer als die Blechdicke sein und je nach dem erforderlichen Biegewinkel weiter angepasst werden. Feineinstellungen können mit dem Handrad vorgenommen werden, wobei jeder Schritt von 0,1 mm auf der Digitalanzeige angezeigt wird.

b. Bei ungleichmäßigen Winkeln an den Werkstückenden lösen Sie die linken und rechten Drehverbindungen, indem Sie die Stützstifte lösen und die Verbindungsstange verschieben. Verwenden Sie das Handrad, um ein Ende der mechanischen Begrenzung einzustellen, was eine präzise Winkelkorrektur an den Werkstückenden ermöglicht.

Hinweis: Achten Sie nach der Einstellung darauf, dass die Hülse 18 wieder in ihre ursprüngliche Position gebracht und der Stützstift fest angezogen wird, um mechanische Fehler zu vermeiden.

c. Wenn die Winkel an den Enden gleichmäßig sind, der mittlere Winkel jedoch abweicht, nehmen Sie eine Feineinstellung der oberen Matrize vor. Bringen Sie die obere Matrize nahe an den Schlitz der unteren Matrize heran, lösen Sie leicht die Schrauben des Einstellblocks und der Kontaktplatte der oberen Matrize und klopfen Sie dann vorsichtig auf den Einstellblock im mittleren Bereich. In Bereichen, in denen der mittlere Winkel unzureichend ist, lassen Sie die obere Matrize etwas herausragen. Ziehen Sie den Stützstift an und führen Sie Probebiegungen durch, bis der gesamte Werkstückwinkel der angegebenen Toleranz entspricht.

- Einstellen der Biegekraft:

Berechnen Sie die erforderliche Biegekraft in Kilonewton anhand der mitgelieferten Tabelle oder Biegekraftformel für das jeweilige Blech. Rechnen Sie dies anhand von Tabelle 1 in den angegebenen Druckwert P um. Stellen Sie das Handrad des Überdruckventils so ein, dass eine Kraft erzeugt wird, die geringfügig über der berechneten Biegekraft liegt, um eine optimale Leistung zu gewährleisten.

- Einstellen des Hinteranschlagabstands:

Der Hinteranschlag, der für die Längspositionierung beim Biegen entscheidend ist, wird motorisch über die vordere Tastenbox eingestellt. Die digitale Anzeige zeigt die Einstellungen in 0,1-mm-Schritten an, wobei ein Handrad für eine genauere Positionierung zur Verfügung steht.

- Bedienung per Fußpedal:

Der Fußschalter bietet eine ergonomische Kontrolle über die vertikale Bewegung des Stößels und erhöht die Effizienz und den Komfort des Bedieners während des Biegevorgangs.

Prüfung und Betrieb der Abkantpresse

Tragen Sie vor der Prüfung Schmierfett auf Kalziumbasis an allen vorgesehenen Schmierstellen gemäß dem Schmieretikett auf. Füllen Sie den Öltank des Hydrauliksystems mit dem Hydrauliköl 46#. Wechseln Sie das Öl nach dem ersten Betriebsmonat und dann jährlich je nach Einsatzbedingungen aus. Stellen Sie sicher, dass die Mindestöltemperatur über 15°C (59°F) bleibt.

Verfahren der Erstprüfung:

- Starten Sie das Motoraggregat der Ölpumpe und lassen Sie es im Leerlauf laufen.

- Testen Sie die Funktionen der Maschine im "Jog"-Modus.

- Überprüfen Sie die Durchführung von "einmaligen" und "kontinuierlichen" Aktionen.

- Prüfen Sie die Genauigkeit der Hub- und Hinteranschlagskontrolle.

Fahren Sie erst dann mit der Inbetriebnahme fort, wenn das Gerät normal funktioniert:

- Berechnen Sie die erforderliche Biegekraft und die Größe der V-Matrizenöffnung auf der Grundlage der Blechdicke und der Biegelänge oder beziehen Sie sich darauf. (Die V-Matrizenöffnung sollte in der Regel ≥8 mal die Blechdicke betragen)

- Richten Sie den oberen Stempel und die untere Matrize genau aus.

- Stellen Sie das Spiel zwischen Oberstempel und Untermatrize ein und justieren Sie es.

- Positionieren Sie den Hinteranschlag genau.

- Wählen Sie den entsprechenden Aktionsmodus ("Jog", "Single" oder "Continuous") mit dem Moduswahlschalter.

- Legen Sie das Werkstück mittig auf den Arbeitstisch der Maschine und führen Sie eine Probebiegung durch.

- Stellen Sie das Matrizenspiel bei Bedarf fein ein, indem Sie die oberen Matrizeneinstellblöcke nach Bedarf verstellen.

Operative Erwägungen:

- Überwachen Sie alle Dichtungen auf Leckagen und tauschen Sie sie umgehend aus, wenn sie entdeckt werden.

- Stellen Sie sicher, dass das Biegen auf der Mittellinie der Maschine erfolgt, um die Genauigkeit des Werkstücks und die Integrität der Maschine zu erhalten. Vermeiden Sie ungleichmäßige oder außermittige Belastung.

- Bei unvermeidlichen einseitigen Bearbeitungen ist die Belastung auf <100 kN zu begrenzen. Wann immer möglich, verwenden Sie zweiseitiges Biegen, um die Last gleichmäßig zu verteilen.

- Beim Biegen von Blechen mit einer Länge von <600 mm dürfen 100 kN pro 100 mm Länge nicht überschritten werden. Niemals mit voller Leistung (1000 kN) für diese kürzeren Stücke arbeiten.

- Achten Sie bei der Prüfung auf die richtige Motordrehrichtung (gegen den Uhrzeigersinn).

Wartung, Pflege und Fehlersuche an der Maschine

Jeder, der diese Maschine bedient oder wartet, muss dieses Handbuch sorgfältig lesen, den Hauptaufbau, die Leistung und die Verwendung der Maschine verstehen und regelmäßige Wartungs- und Pflegearbeiten durchführen. Dokumentieren Sie den täglichen Gebrauch, um spätere Nachweise zu erleichtern.

- Eine bestimmte Person muss für die Bedienung der Maschine verantwortlich sein, und der Bediener sollte mit den Betriebsverfahren vertraut sein und diese korrekt befolgen sowie die Biegekraft des Werkstücks berechnen.

- Halten Sie das Öl sauber und frei, um zu verhindern, dass die Ölpumpe Luft ansaugt, was zu Vibrationen oder einem Bruch der Rohrleitung führen kann, und um das Blockieren und Reiben der entsprechenden Hydraulikkomponenten zu vermeiden.

- Die Maschine ist mit einer dezentralen Schmierung ausgestattet. Die Schmierung sollte entsprechend dem Diagramm der Schmierstellen der Maschine und unter Berücksichtigung der Arbeitsbedingungen erfolgen (die linke Wandtafel der Maschine ist mit einem Schmierschild versehen).

- Die Biegekraft des Werkstücks sollte nicht größer als die Nennkraft sein.

- Führen Sie keine einseitige oder punktuelle Belastung durch.

- Die elektrischen und hydraulischen Komponenten müssen eine flexible Funktion und eine korrekte Position gewährleisten.

- Stellen Sie den Abstand zwischen der oberen und unteren Matrize auf der Grundlage der Dicke des Biegematerials ein, die im Allgemeinen etwa 1 mm größer ist als die Dicke der Platte. Der spezifische Wert kann je nach Blechdicke angepasst werden, muss aber größer als die Blechdicke sein, um eine Beschädigung der Matrizen durch das Spiel zu vermeiden.

- Der Benutzer muss sich regelmäßig mit den zufälligen Ersatzteilen versorgen, die mit der Maschine geliefert werden.

- Wenn abnormale Phänomene oder Geräusche festgestellt werden, halten Sie sofort an und suchen Sie die Ursache für die Überprüfung und Reparatur.

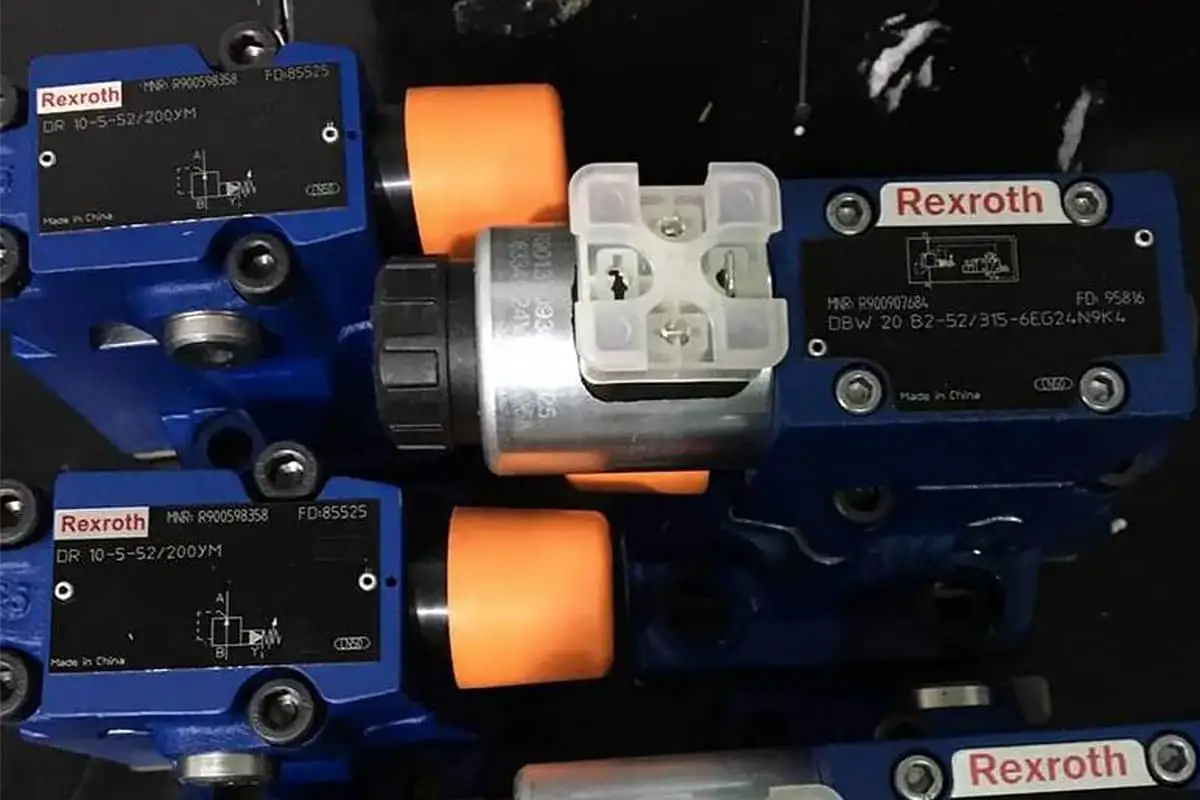

Häufige Fehler im Hydrauliksystem der Abkantpresse Dazu gehören Fehlfunktionen oder langsames Schalten des Ventils, Undichtigkeiten und Fehler im Magnetventil.

(1) Fehlfunktionen oder langsames Schalten des Ventils sind häufig auf unzureichende Schmierung, beeinträchtigte Federmechanismen oder Verschmutzung der gleitenden Teile des Ventils durch Ölreste oder Ablagerungen zurückzuführen.

Um dieses Problem zu beheben, sollten Sie zunächst die Funktionsfähigkeit des Ölnebelabscheiders überprüfen und die Viskosität des Schmieröls kontrollieren. Falls erforderlich, ersetzen Sie das Schmieröl, reinigen Sie die Gleitkomponenten des Ventils gründlich oder installieren Sie neue Federn und Ventile. Eine regelmäßige vorbeugende Wartung mit Hilfe von Schwingungsanalysen oder Ölanalysen kann helfen, solche Probleme zu vermeiden.

(2) Längere Betriebszeiten können zu Verschleiß oder Beschädigung kritischer Ventilkomponenten führen, einschließlich des Ventileinsatzdichtrings, der Ventilspindel und des Ventilsitzes. Dieser Verschleiß kann zu internen Leckagen, trägem Ansprechen des Ventils oder fehlerhaftem Schalten führen.

In solchen Fällen sollten die betroffenen Komponenten (Dichtungsring, Ventilschaft und Ventilsitz) ausgetauscht werden, oder, bei größeren Schäden, ein kompletter Austausch des Ventils erfolgen. Die Implementierung eines zustandsorientierten Wartungsprogramms kann helfen, diese Probleme zu erkennen, bevor sie zu einem Systemausfall führen.

(3) Fehlfunktionen des Magnetventils können durch verschiedene Faktoren verursacht werden: verstopfte Einlass- und Auslassöffnungen (durch Ölschlamm oder Schmutzansammlungen), unzureichende Abdichtung, ein festsitzender Eisenkern oder Fehler im elektrischen Schaltkreis.

Bei mechanischen Problemen reinigen Sie die Komponenten des Magnetventils gründlich und achten Sie dabei besonders auf den beweglichen Eisenkern und die umliegenden Bereiche. Bei potenziellen Schaltkreisfehlern, die sich in der Regel als Probleme mit dem Steuerkreis oder der Magnetspule äußern, ist ein systematischer Ansatz zur Fehlersuche zu verfolgen:

Betätigen Sie zunächst den Drehknopf des Umschaltventils mehrmals manuell unter Nenndruck, um die ordnungsgemäße Funktion zu überprüfen. Wenn das Ventil korrekt schaltet, konzentrieren Sie sich auf die Schaltkreisdiagnose. Messen Sie mit einem Multimeter die Spannung der Magnetspule und vergewissern Sie sich, dass sie den Nenndaten entspricht. Ist die Spannung unzureichend, untersuchen Sie die Stromversorgung und die relevanten Schaltkreise innerhalb des Steuersystems.

Wenn das Schaltventil unter Nennspannung nicht richtig funktioniert, prüfen Sie den Anschluss der Magnetspule auf lose Verbindungen oder schlechten Kontakt. Ziehen Sie den Stecker ab und messen Sie den Widerstand der Spule. Widerstandswerte außerhalb des vom Hersteller angegebenen Bereichs weisen auf eine beschädigte Spule hin, die ausgetauscht werden muss.

Um die Systemzuverlässigkeit zu erhöhen, sollten Sie den Einsatz fortschrittlicher Diagnosewerkzeuge in Erwägung ziehen, z. B. Wärmebildtechnik zur frühzeitigen Erkennung elektrischer Probleme oder Ultraschalltests zur Identifizierung interner Lecks. Darüber hinaus kann die Integration eines computergestützten Wartungsmanagementsystems (CMMS) dabei helfen, die Lebenszyklen von Komponenten zu verfolgen und vorbeugende Wartungsaufgaben effektiv zu planen.