Beim Kaltfließpressen ist es aufgrund einer Reihe von technologischen Faktoren schwierig, die Fließpresskraft genau zu berechnen. Dies ist insbesondere bei komplex geformten Teilen der Fall, für die es keine etablierten Berechnungsmethoden oder praktische, zuverlässige Formeln oder Tabellen gibt.

Zu den derzeit gebräuchlichen Methoden zur Berechnung der Fließpresskraft beim Kaltfließpressen gehören einfache Berechnungen, grafische Berechnungen und grafische Analyseverfahren.

Einfache Berechnungsmethode

Der ungefähre Wert der Einheit der Extrusionskraft für verschiedene Materialien kann in Tabelle 3-13 nachgeschlagen und dann mit dem tatsächlichen Arbeitsbereich der Extrusion multipliziert werden, um eine ungefähre Extrusionskraft zu erhalten. Die Formel lautet:

P = pA (3-9)

Wo:

- A ist die Arbeitsfläche des Strangpressprofils (mm²). Bei Teilen mit komplexen Formen basiert die Berechnung auf der projizierten Fläche.

- p ist die Einheit der Extrusionskraft (MPa), die in Tabelle 3-13 zu finden ist.

In der Praxis hat sich gezeigt, dass die mit den oben genannten empirischen Daten vorgenommene Schätzung der tatsächlichen Situation sehr nahe kommt und die Anforderungen grundsätzlich erfüllen kann.

Grafische Berechnungsmethode

Dieser auch als Nomogramm-Methode bekannte Ansatz geht von einem gleichmäßigen Verformungszustand des Metalls während des Kaltfließpressens aus. Dabei werden Faktoren wie die Reduktionsrate des Strangpressquerschnitts, die Größe des Rohlings, die mechanischen Eigenschaften des Materials und die Form des Arbeitsteils der Matrize berücksichtigt.

Eine weitere Voraussetzung für die Anwendung der grafischen Berechnungsmethode ist, dass der Rohling vor dem Strangpressen erweicht, oberflächenbehandelt und geschmiert wird.

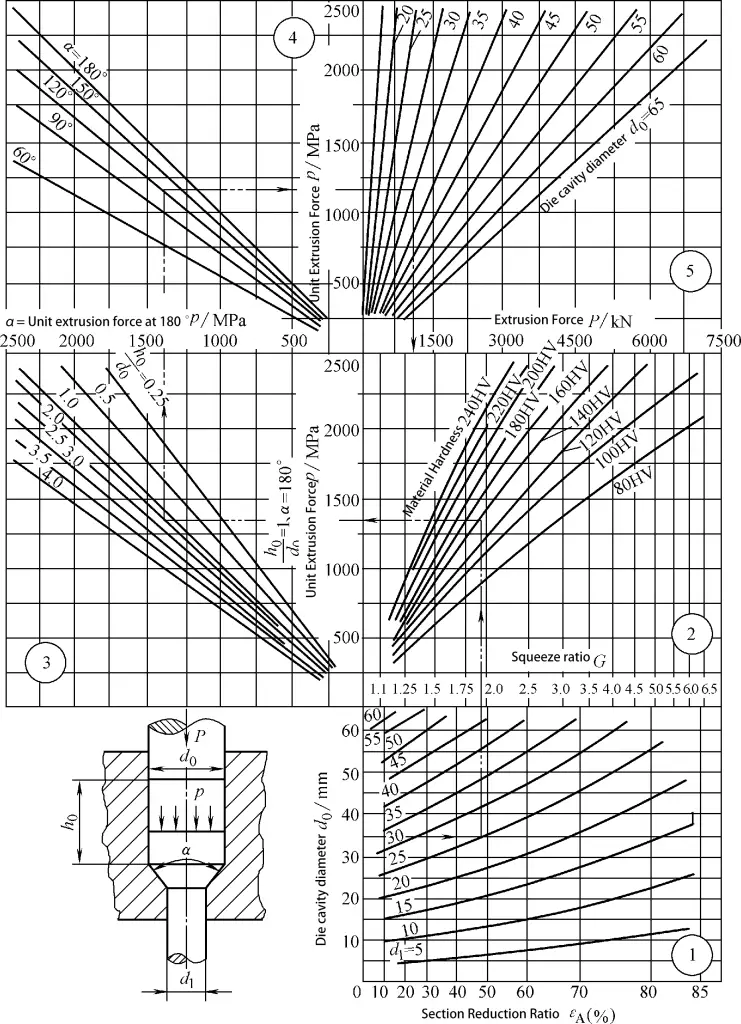

(1) Grafische Methode zur Berechnung der Einheitskraft beim Strangpressen von Stahlwerkstoffen

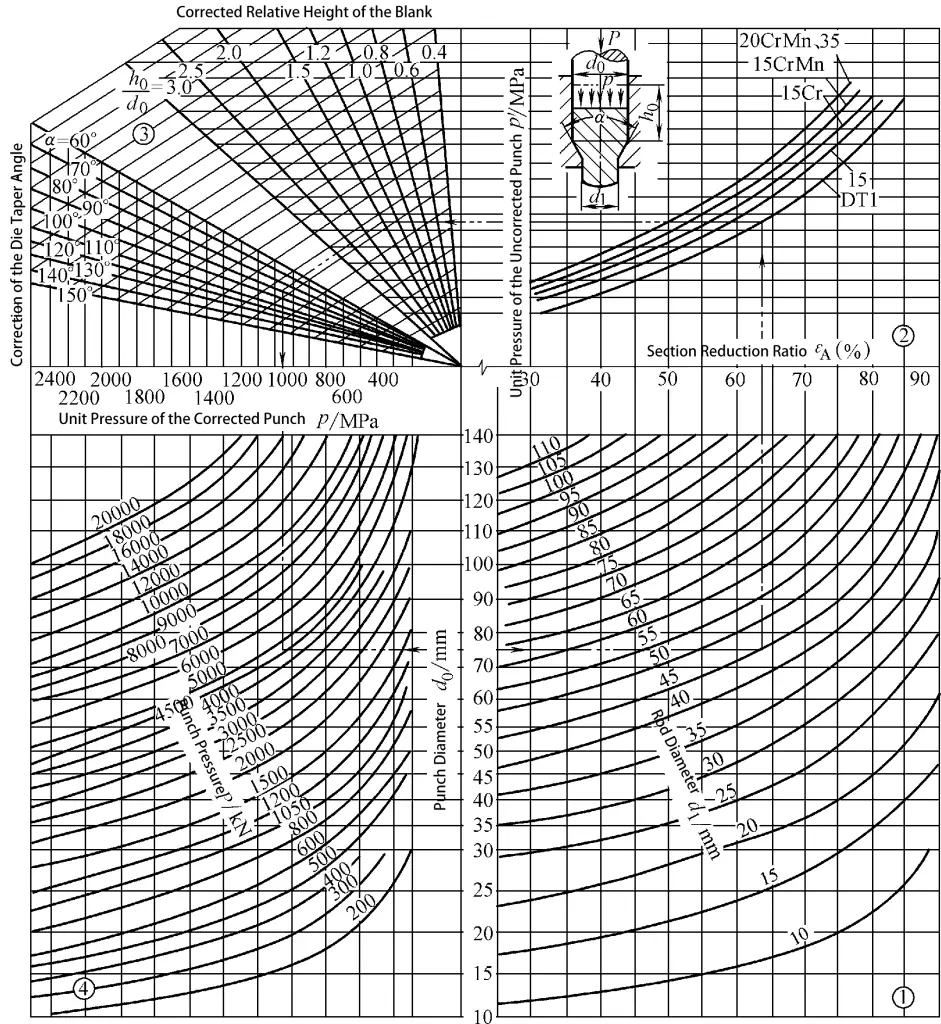

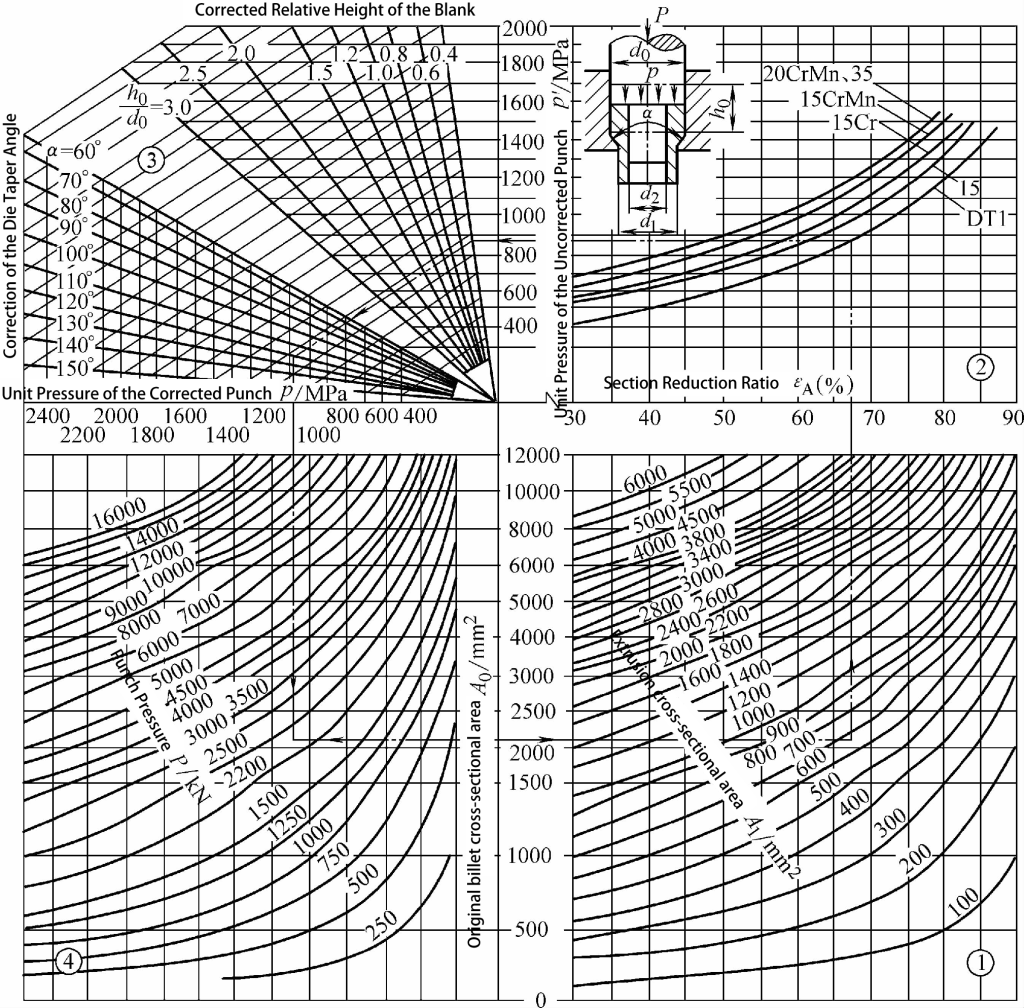

Die grafische Berechnung der Einheitskraft beim Vollstrangpressen ist in Abbildung 3-9 dargestellt. Die grafische Berechnung der Einheit der Fließpresskraft beim Hohlstrangpressen ist in Abbildung 3-10 dargestellt.

Tabelle 3-13 Näherungswert der Einheit der Extrusionskraft während der Extrusion

| Material | Zustand der Verformung | |||||

| Direkte Extrusion | Indirektes Strangpressen | Geschlossenes Gesenkschmieden | ||||

| Querschnittliche Reduktionsrate εA (%) | Einheit Strangpresskraft ρ/MPa | Querschnittliche Reduktionsrate εA (%) | Einheit Strangpresskraft ρ/MPa | Querschnittliche Reduktionsrate εA (%) | Einheit Strangpresskraft ρ/MPa | |

| Reines Aluminium | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Aluminium-Legierung | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Messing | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Stahl | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Stahl | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Stahl | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Grafische Methode: Gehen Sie in der durch die Pfeile in der Abbildung angegebenen Richtung vor, um die erforderliche Einheitspresskraft und die Gesamtpresskraft zu ermitteln.

Zum Beispiel, um die Einzel- und Gesamtstrangpresskraft beim direkten Strangpressen eines massiven Stücks zu ermitteln: Angenommen, der Knüppeldurchmesser d1 beträgt 75 mm, der Durchmesser der Strangpressstange d0 beträgt 45 mm, die Knüppelhöhe h beträgt 110 mm und der Kegelwinkel α beträgt 90 Grad. Das Material ist Reineisen DT1. Aus Abbildung 3-9 geht hervor, dass die Einheitsstrangpresskraft p 1050 MPa und die Gesamtstrangpresskraft P 4600 kN beträgt.

Ähnlich verhält es sich mit der Ermittlung der Einzel- und Gesamtpresskraft beim direkten Strangpressen eines Hohlkörpers: Angenommen, der Knüppeldurchmesser d0 beträgt 95 mm, der Außendurchmesser des stranggepressten Teils d1 beträgt 85 mm, Innendurchmesser d2 ist 80 mm, die Knüppelhöhe h0 ist 50 mm und der Konuswinkel α ist 120 Grad. Das Material ist Reineisen DT1. Aus Abbildung 3-10 geht hervor, dass die Einheitsstrangpresskraft p 1080MPa und die Gesamtstrangpresskraft P 2230kN beträgt.

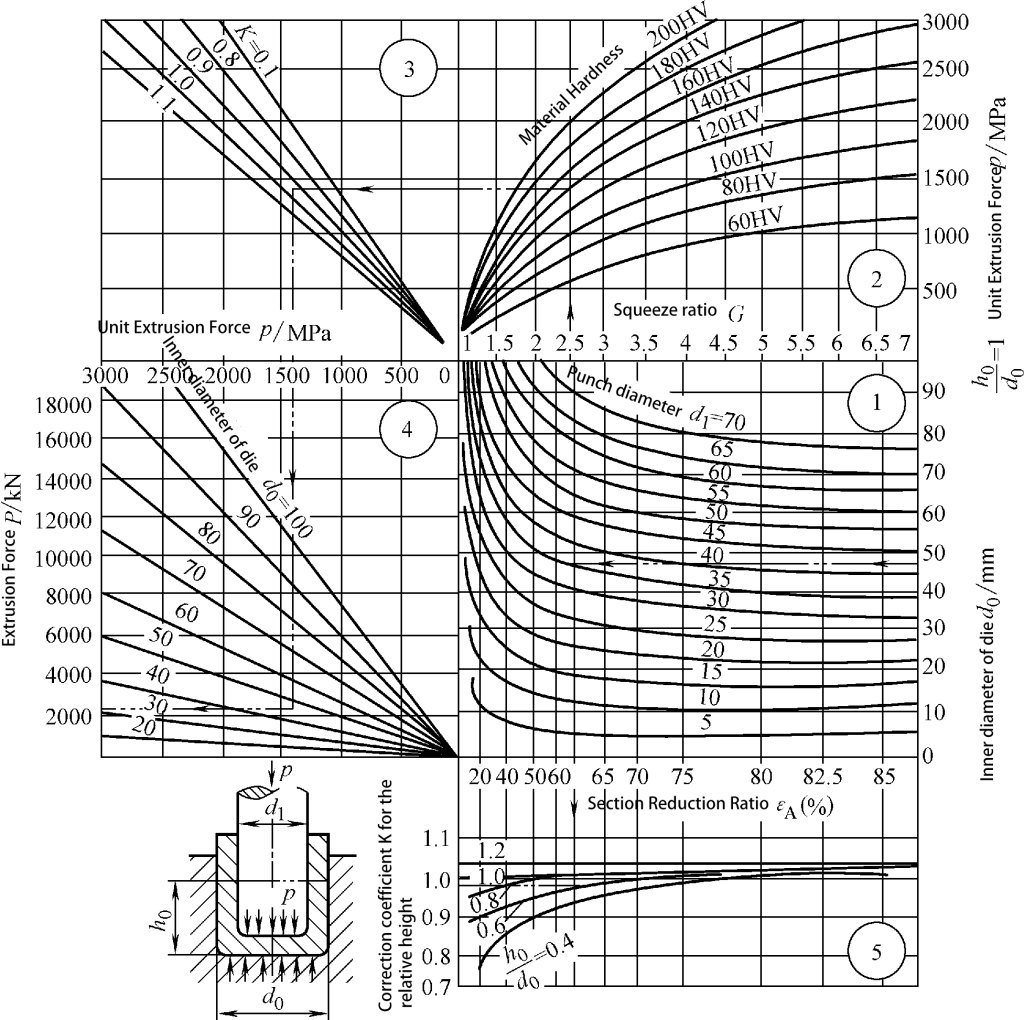

(2) Grafische Berechnung der Strangpresskraft für Stahlwerkstoffe beim Rückwärtsfließpressen

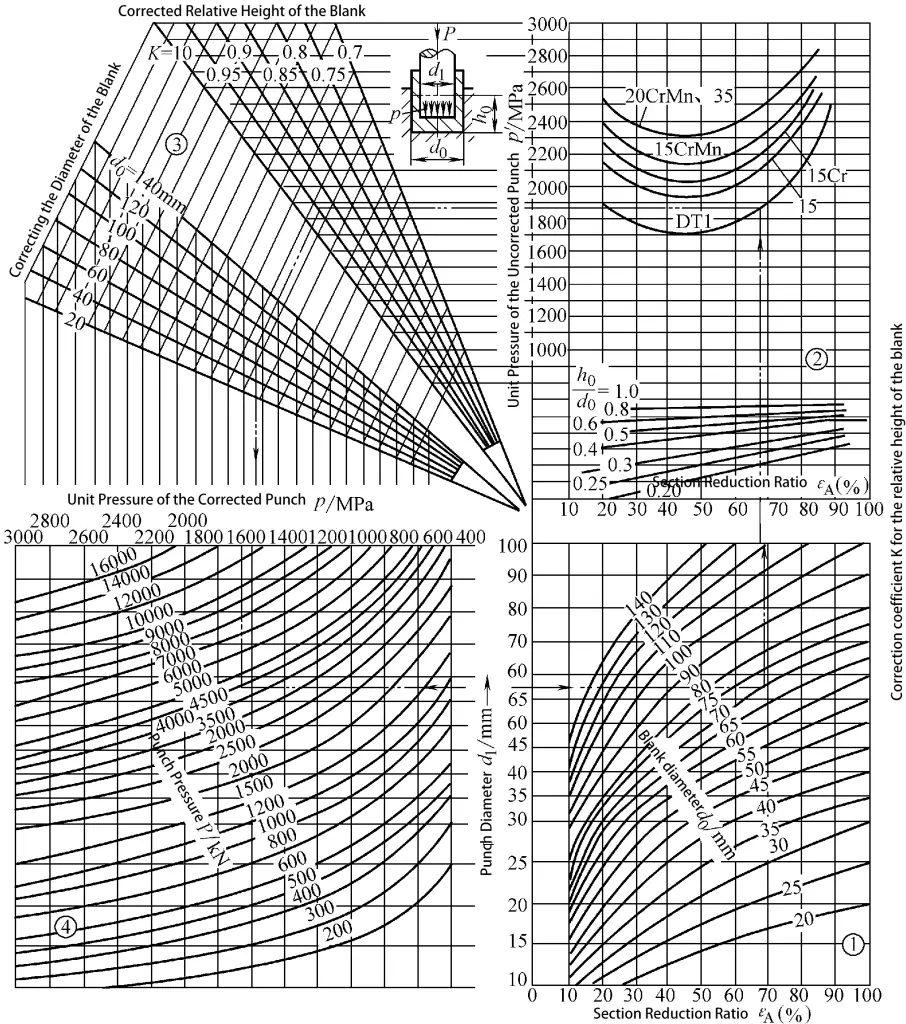

Die Einheitsfließpresskraft und die Gesamtfließpresskraft für das Rückwärtsfließpressen von becherförmigen Stahlteilen können wie in Abbildung 3-11 gezeigt grafisch berechnet werden.

So verwenden Sie die Tabelle: Folgen Sie der Pfeilrichtung in der Abbildung, um die erforderliche Einheitspresskraft und die Gesamtpresskraft zu ermitteln.

Ein Beispiel: Bei einem Knüppeldurchmesser (d0) von 70 mm, einem Stempeldurchmesser (d1) von 58 mm, eine Knüppelhöhe (h0) von 35 mm und einem Werkstoff aus reinem Eisen (DT1) können wir aus Abbildung 3-11 ablesen, dass die Einheitspresskraft (p) 1660 MPa und die Gesamtpresskraft (P) 4400 kN beträgt.

Es ist zu beachten, dass in der Tabelle nur ein Teil der metallischen Werkstoffe aufgeführt ist. Für nicht aufgeführte MetalleWenn Sie ein Metall mit einem ähnlichen Kohlenstoffgehalt in der Tabelle finden, multiplizieren Sie das Verhältnis der Zugfestigkeiten (Rm) der beiden Metalle nach dem Glühen durch die in der Tabelle angegebene Strangpresskraft, um die Strangpresskraft des stranggepressten Materials zu erhalten.

Zum Beispiel, um die Einheit Extrusionskraft von GCr15 Lager Stahl in Vorwärts-Extrusion zu finden, wissen wir, dass der Kohlenstoffgehalt von GCr15 und 35 Stahl ist nicht ähnlich, und die Rm von GCr15 nach dem Glühen ist 650 ~ 750 MPa, während die Rm von 35 Stahl nach dem Glühen ist 530 ~ 550 MPa.

Aus Abbildung 3-9 geht hervor, dass die Einheitsfließpresskraft (p) für ein 35er Stahlteil entsprechender Größe 2000 MPa beträgt, so dass die Einheitsfließpresskraft für GCr15 etwa 2000 x (750/550) MPa, also etwa 3000 MPa beträgt.

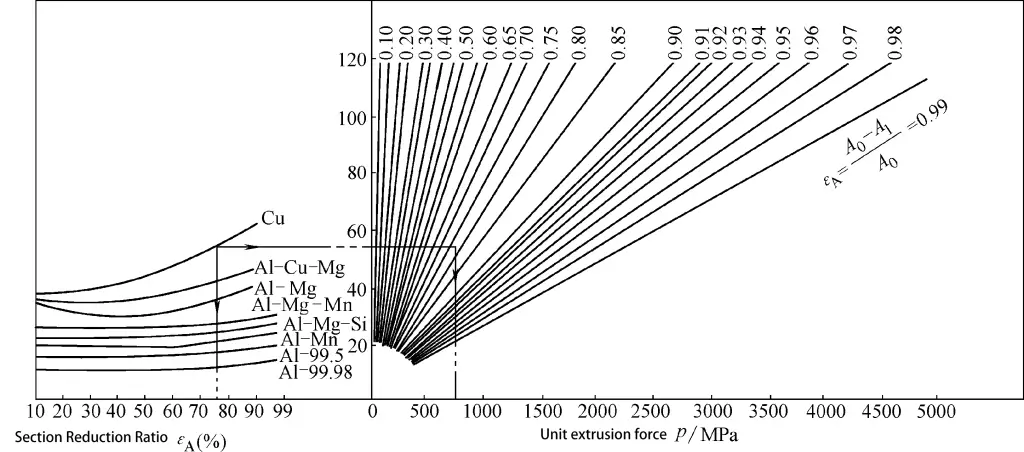

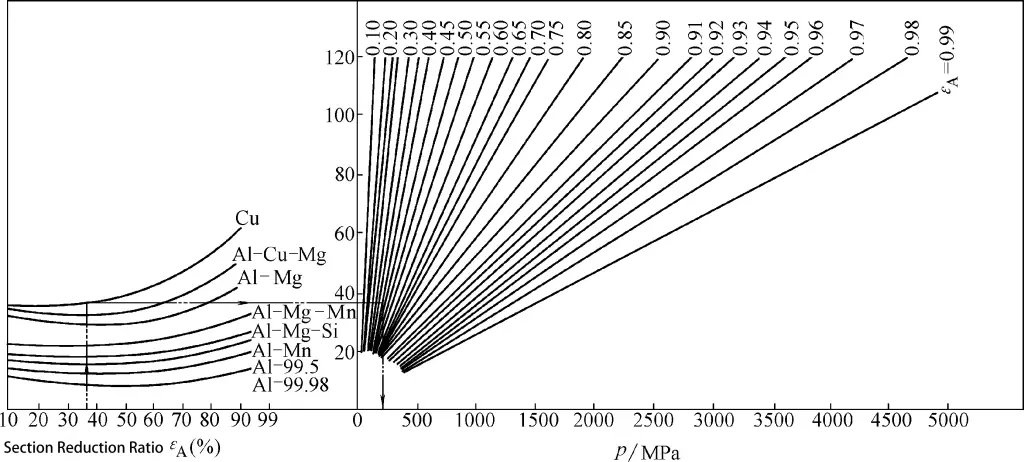

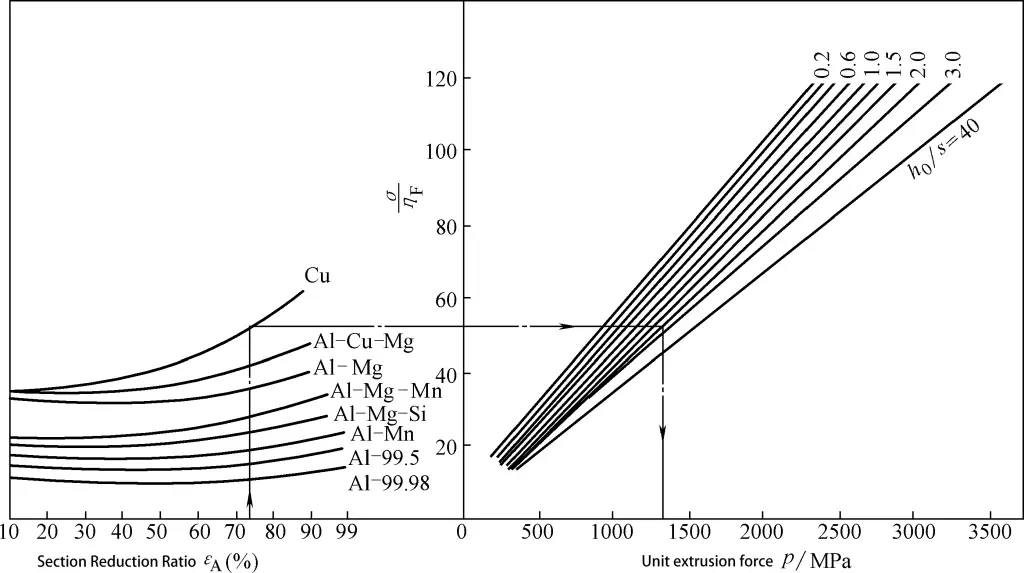

(3) Grafische Berechnungsmethode für die Einheit der Strangpresskraft von Nichteisenmetallen

Die Abbildungen 3-12 bis 3-14 zeigen die Strangpresskraftkurven für das direkte Strangpressen von Voll- und Hohlkörpern sowie das Rückwärtsfließpressen von becherförmigen Teilen aus Nichteisenmetallen. In diesen Diagrammen stellt σ den durchschnittlichen Verformungswiderstand des Materials dar; die Verformungseffizienz variiert mit der Rohlingshöhe und der Querschnittsverringerungsrate.

Methode zum Ablesen des Diagramms: Die erforderliche Extrusionskraft pro Einheit kann ermittelt werden, indem man der durch die Pfeile im Diagramm angezeigten Richtung folgt.

Beispiel: Berechnung der Einheit der Strangpresskraft eines direkt aus Kupfermaterial stranggepressten Vollmaterials. Bei einem Rohlingsdurchmesser (d0) von 50 mm und einem Durchmesser der stranggepressten Stange (d1) von 24 mm können wir aus Abbildung 3-12 entnehmen, dass die Einheitskraft (p) 760 MPa beträgt.

(4) Grafische Berechnungsmethode für die Einheit der Fließpresskraft auf der Grundlage der bekannten Vickershärte des Stahlmaterials

In Diagrammen, die unter Berücksichtigung der Art des Metallmaterials erstellt wurden, können unmöglich alle Materialien aufgeführt werden. Für nicht aufgeführte Werkstoffe ist eine Umrechnung auf der Grundlage ihres Kohlenstoffgehalts nicht sinnvoll. Die Abbildungen 3-15 und 3-16 zeigen Diagramme, die mit dem Parameter der Vickershärte (HV) nach dem Glühen von Stahlwerkstoffen erstellt wurden. Da die Härtewerte in diesen Diagrammen variieren, sollte auch die resultierende Strangpresskraft entsprechend variieren.

Tabelle Referenzmethode: Folgen Sie der Richtung der Pfeile in der Tabelle, um den erforderlichen Einheitsextrusionsdruck und den Gesamtextrusionsdruck zu ermitteln.

Zum Beispiel, um den Einheitsextrusionsdruck und den Gesamtextrusionsdruck für die direkte Extrusion eines Vollmaterials zu ermitteln.

Da der Rohlingsdurchmesser d0 beträgt 35 mm, die Höhe h0 beträgt 35 mm, der Durchmesser des extrudierten Teils d1 beträgt 25 mm, die Vickershärte des Materials 140 HV und der Matrizenwinkel α 120°. Aus Abbildung 3-15 geht hervor, dass der Einheits-Extrusionsdruck p 1220 MPa und der Gesamt-Extrusionsdruck P 1180 kN beträgt.

Grafische Analysemethode

Der Strangpressdruck einfacher stangen- oder becherförmiger Werkstücke kann mit Hilfe bestehender empirischer Formeln oder Tabellen geschätzt werden. Es gibt jedoch keine umfassende Berechnungsmethode oder praktische und zuverlässige Säulendiagramme für den Strangpressdruck von komplex geformten Werkstücken.

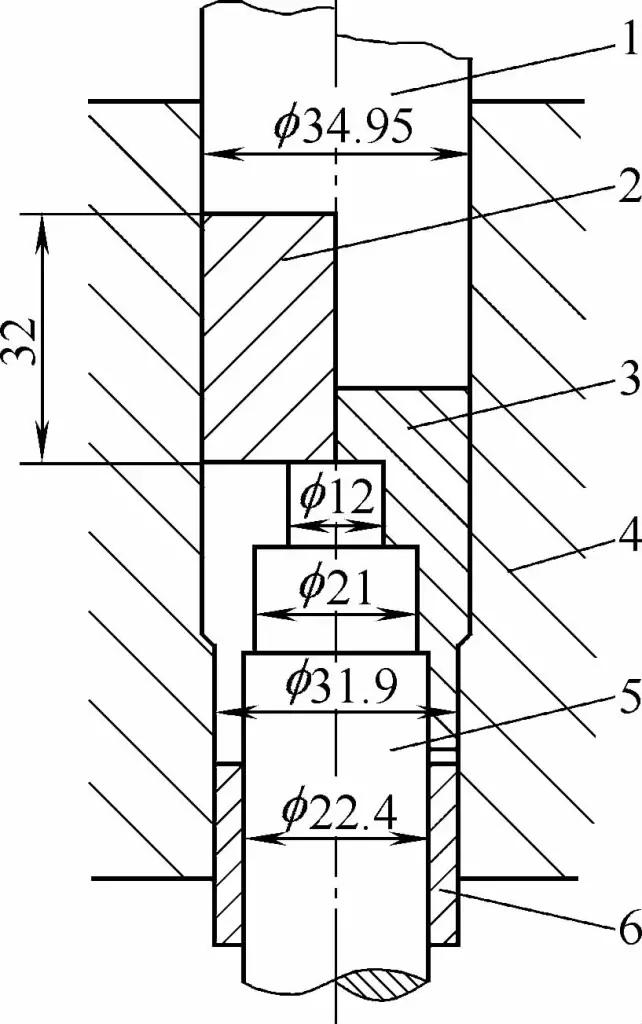

So gibt es beispielsweise keine fertigen Formeln oder Diagramme, die direkt für die Berechnung des Fließpressdrucks des in Abbildung 3-17 gezeigten Teils beim direkten Fließpressen verwendet werden können. Daher muss es speziell analysiert und für die Berechnung in ein einfaches becherförmiges Teil zerlegt werden, wie in Abbildung 3-18 dargestellt.

1-Stempel

2-Blech

3-Extrudiertes Teil

4-Stempel

5-Unterer Locher

6-Eckige Auswerferhülse

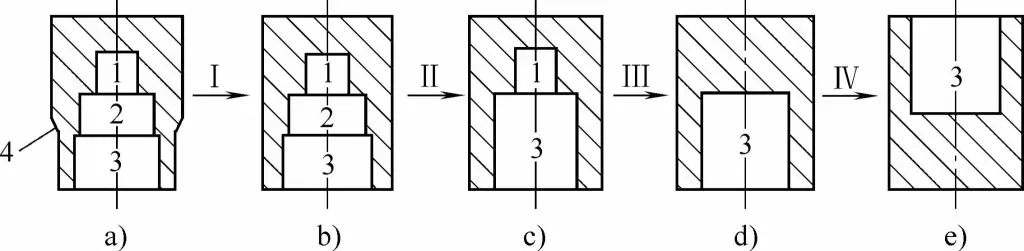

Bei der Berechnung wird die äußere Stufe 4 des in Abbildung 3-18a gezeigten stranggepressten Teils zunächst zu einem geradwandigen zylindrischen Teil vereinfacht (siehe Abbildung 3-18b), dies ist die erste Formvereinfachung. Da die Größen der Löcher 2 und 3 relativ ähnlich sind, können die beiden Löcher als ein großes Loch betrachtet werden, das die in Abbildung 3-18c gezeigte Form annimmt; dies ist die zweite Formvereinfachung.

1, 2, 3 - Löcher; 4 - Stufe

Wird das kleine Loch 1 auch separat betrachtet, so ist die Form nach der dritten Vereinfachung ein vereinfachtes, direkt stranggepresstes becherförmiges Teil (siehe Abbildung 3-18d). Alternativ können die Berechnungen auch mit einem becherförmigen Teil im Rückwärtsfließpressverfahren beginnen (siehe Abbildung 3-18e).

An diesem Punkt ist der endgültige Vereinfachungsprozess abgeschlossen. Auf diese Weise kann ein komplexes Teil mit einer inneren und äußeren stufenförmigen Form nach einer spezifischen Analyse und Vereinfachung als typisches becherförmiges Teil für das Rückwärtsfließpressen behandelt werden, um den erforderlichen Fließpressdruck zu berechnen, was viel einfacher und leichter ist.

Bei der Berechnung sollten wir von der endgültigen vereinfachten Form ausgehen und uns zurückarbeiten. Während des Berechnungsprozesses sollten wir die Auswirkungen der einzelnen Formen auf die Fließpresskraft berücksichtigen und so schrittweise die erforderliche Fließpresskraft ermitteln. Die Extrusionskraft des rückwärts extrudierten becherförmigen Teils (siehe Abbildung 3-18e) wird mit P bezeichnet, und ihr Wert kann aus bestehenden Formeln und Tabellen ermittelt werden, auf die hier nicht näher eingegangen werden soll.

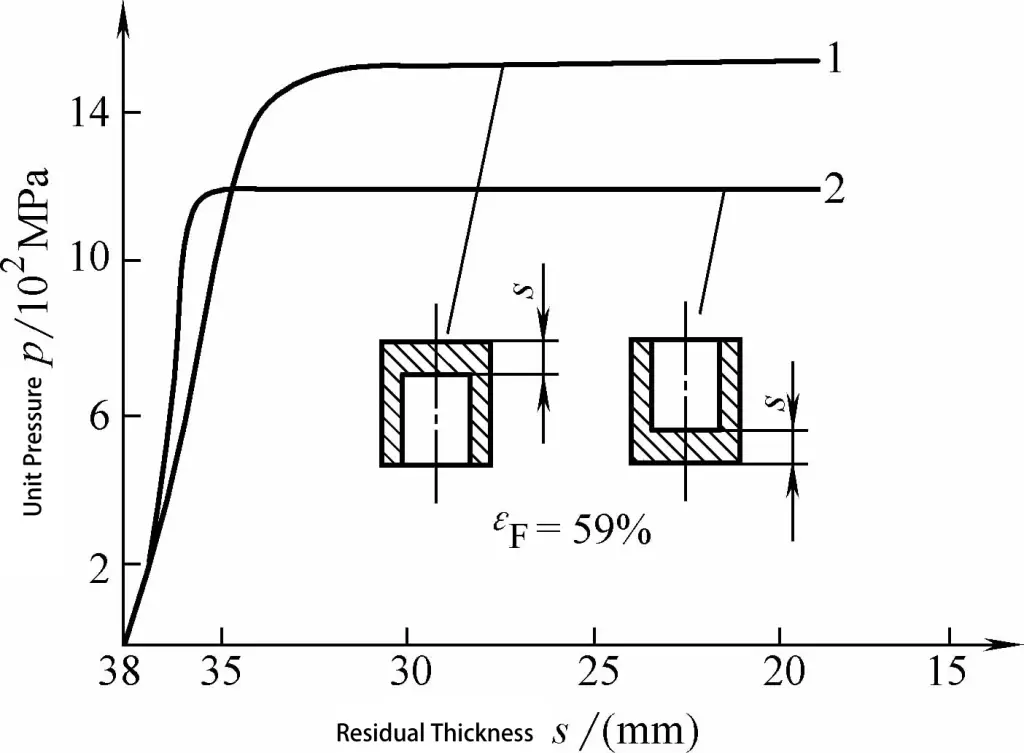

Wird das napfförmige Stück mit der Direktextrusionsmethode verarbeitet (siehe Abbildung 3-18d), wäre die Extrusionskraft um 15% bis 20% höher, wie in Abbildung 3-19 dargestellt. Die Strangpresskraft an diesem Punkt würde also 1,2 P betragen. Im Allgemeinen erhöht das Vorhandensein eines Stufenlochs die Extrusionskraft um etwa 20%, wie in Abbildung 3-20 zu sehen ist. Daher würde die Extrusionskraft für die in Abbildung 3-18c gezeigte Form 1,44P (1,2P x 1,2) betragen.

1. Indirektes Strangpressen mit gestuften Löchern

2. Indirektes Strangpressen mit geraden Löchern

Da die Größe der Stufenlöcher (Löcher 2 und 3) geringfügig variiert, kann ihr Einfluss vernachlässigt werden. Deshalb bleibt die Extrusionskraft für die in Abbildung 3-18b gezeigte Form bei 1,44P. Der Einfluss der externen Stufe 4 (siehe Abbildung 3-18a) wird als eine Erhöhung der Fließpresskraft um 10% betrachtet, so dass die Fließpresskraft für die in Abbildung 3-18a dargestellte Form 1,58P (1,44P x 1,1) beträgt.

Unter der Annahme, dass die Rohlingsgröße dieses Teils 34,94 mm x 32 mm beträgt und der Verformungsgrad 40% ist (Abbildung 3-18e), beträgt die aus dem allgemeinen Diagramm ermittelte Strangpresskraft etwa 800 kN. Daher beträgt die erforderliche Strangpresskraft für das in Abbildung 3-17 gezeigte Stufenfließpressteil 1264kN (800kN x 1,58).

Die Formel für die Berechnung der Fließpresskraft komplexer Formteile lautet somit:

P = P1C1C2 (3-10)

wo:

- P1 ist die Extrusionskraft des einfachen stab- oder becherförmigen Teils (N);

- C1 ist der Komplexitätsfaktor der Form;

- C2 ist der Einflussfaktor der Deformationsmethode.

Der Komplexitätsfaktor wird durch die Komplexität der Form des Strangpressstücks bestimmt, wobei hauptsächlich die Auswirkungen der Stufenform auf die Strangpresskraft berücksichtigt werden. Er kann auf der Grundlage von relevanten Konstruktionsmaterialien und Versuchskurven annähernd ausgewählt werden. Die genaue Wahl des Komplexitätsfaktors C1 hängt eng mit der Erfahrung des Konstrukteurs zusammen.

Der Faktor für die Auswirkung der Verformungsmethode berücksichtigt hauptsächlich den Unterschied in der Verformungskraft zwischen dem direkten Strangpressen, dem umgekehrten Strangpressen und der Kombination der beiden Verfahren. Er wird in der Regel um einen Anstieg von 20% gewählt, d. h. C2 ≈ 1,2.

Daher ist das grafische Analyseverfahren zur Berechnung der Fließpresskraft komplexer Formteile:

1) Schrittweise Vereinfachung des komplex geformten Extrusionsstücks auf ein einfaches stab- oder becherförmiges Stück, das als Ausgangsform für die Berechnung dient.

2) Analysieren Sie die Unterschiede zwischen den einzelnen Einrichtungen und betrachten Sie sie als unabhängige Faktoren.

3) Umfassende Analyse der grafischen Zersetzung und Vereinfachung, und verwenden Sie es als ein technologisches Modell für die Berechnung der tatsächlichen Kaltfließpresskraft der Extrusion Stück.

Die Verwendung der grafischen Analyse zur Ermittlung der Strangpresskraft ist eine einfache, praktische und effektive technische Berechnungsmethode. Die Abschätzungsgenauigkeit dieser Methode ist ausreichend, um die Anforderungen zu erfüllen.

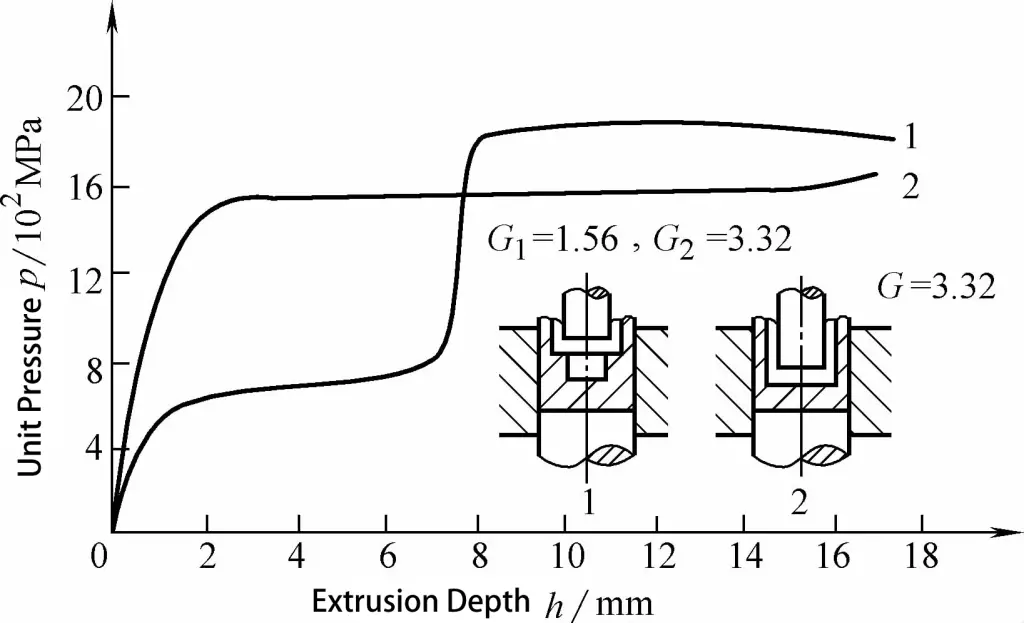

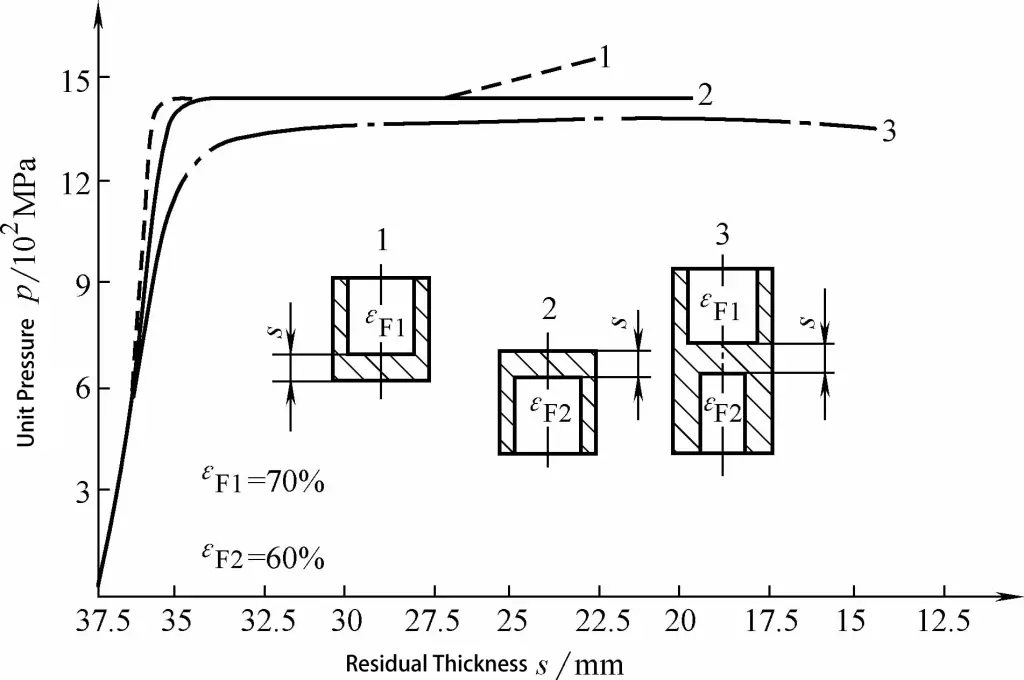

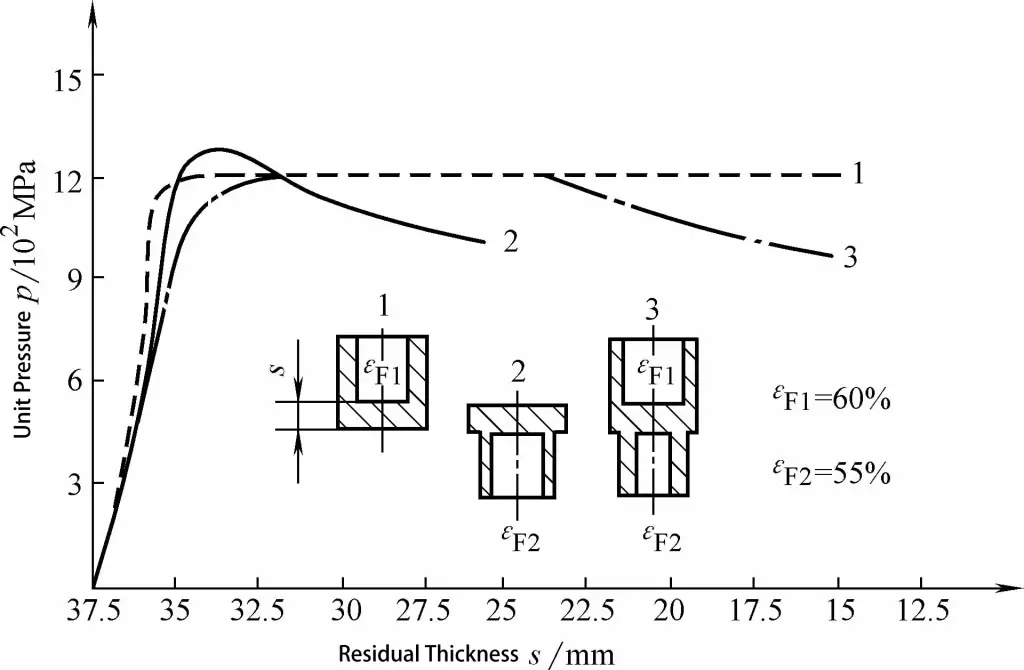

Die Berechnungsmethode für die Extrusionskraft beim Verbundstrangpressen lautet: Die erforderliche Extrusionskraft für das Verbundstrangpressen ist gleich oder etwas geringer als der Wert, der für das unidirektionale Strangpressen mit einem geringeren Verformungsgrad erforderlich ist, wie in den Abbildungen 3-21 und 3-22 zu sehen. Dies bedeutet, dass wir bei der Berechnung des Drucks für das Verbundstrangpressen nur den Wert der Strangpresskraft für die Richtung mit dem geringeren Verformungsgrad ermitteln müssen.

1. Indirektes Strangpressen

2. Direktes Strangpressen

3. Verbundwerkstoff-Extrusion

1. Indirektes Strangpressen

2. Direktes Strangpressen

3. Verbundwerkstoff-Extrusion

Wenn bei der Verbundwerkstoff-Extrusion keine Größenbeschränkung in einer bestimmten Richtung besteht, d. h. wenn das Metall frei in beide Richtungen fließt und die Düse an beiden Enden offen ist, wird der Druck wie folgt definiert:

Pcomp=Pdirekt (Pdirekt<Pindirekt) (3-11)

Pcomp=Pindirekt(Pindirekt<Pdirekt (3-12)

Wo:

- Pdirekt ist der Druck, der für das unidirektionale indirekte Strangpressen mit derselben Knüppelgröße und demselben Verformungsgrad (N) erforderlich ist.

- Pindirekt ist der Druck, der für ein unidirektionales direktes Strangpressen mit der gleichen Knüppelgröße und dem gleichen Verformungsgrad (N) erforderlich ist.

Wenn die Verbundwerkstoff-Extrusion die Größe in einer bestimmten Richtung einschränkt, d. h. wenn eine Verschlussextrusion an einem Ende erforderlich ist, während der Extrusionsprozess kurz vor dem Ende steht, wird der Druck wie folgt definiert:

- Pcomp=Pdirekt wenn die Größe in der indirekten Extrusionsrichtung eingeschränkt ist (3-13)

- Pcomp=Pindirekt wenn die Größe in der direkten Extrusionsrichtung eingeschränkt ist (3-14)