Sie können den nachstehenden Rechner verwenden, um die erforderliche Biegekraft für V-Biege-, U-Biege- und Wischbiegevorgänge zu ermitteln.

Verwandter Rechner: Rechner für V- und U-förmige Biegekräfte

In der Blechverarbeitung sind Biegevorgänge entscheidend für die Umwandlung flacher Bleche in komplexe dreidimensionale Formen. Präzision ist bei diesen Prozessen von größter Bedeutung, um die strukturelle Integrität, Maßhaltigkeit und Funktionalität des Endprodukts zu gewährleisten. Um die Präzision und Effizienz zu verbessern, sind Biegekraftrechner zu unverzichtbaren Werkzeugen für Ingenieure, Maschinenbauer und Prozessplaner geworden.

Diese fortschrittlichen Rechner helfen bei der Bestimmung der optimalen Kraft, die für verschiedene Biegetechniken erforderlich ist, einschließlich V-Biegen, U-Biegen und Wischbiegen. Beim V-Biegen und U-Biegen wird ein Blechwerkstück zwischen einem Stempel und einer Matrize gepresst, um V-förmige bzw. U-förmige Profile zu erzeugen. Die erforderliche Kraft hängt von mehreren Faktoren ab, darunter Materialeigenschaften (wie Streckgrenze und Kaltverfestigungseigenschaften), Blechdicke, Biegewinkel, Öffnungsweite der Matrize und Stempelradius.

Beim Wischbiegen, das auch als Kantenbiegen oder Flanschbiegen bezeichnet wird, kommt eine andere Methode zum Einsatz, bei der das Blech über eine gerade Kante oder ein Gesenk gebogen wird. Bei diesem Verfahren wird die Biegekraft nicht nur durch die Materialeigenschaften und -dicke, sondern auch durch die Biegelänge, die Flanschhöhe und die Werkzeugeinrichtung (einschließlich Matrizenradius und -spiel) beeinflusst.

Biegekraftrechner rationalisieren den Prozess der Bestimmung dieser kritischen Parameter erheblich und reduzieren die Notwendigkeit zeitraubender und kostspieliger Versuch-und-Irrtum-Ansätze. Durch die Eingabe spezifischer Variablen wie Materialsorte, Blechdicke, Biegewinkel, Biegelänge und Werkzeuggeometrie können Benutzer schnell genaue Kraftanforderungen für ihren jeweiligen Biegevorgang erhalten. Diese Präzision ermöglicht es dem Bediener, die Maschineneinstellungen zu optimieren, geeignete Werkzeuge auszuwählen und gleichbleibende, qualitativ hochwertige Biegungen in allen Produktionsläufen zu gewährleisten.

Darüber hinaus spielen diese Rechner eine entscheidende Rolle bei der Prozessoptimierung und Qualitätskontrolle. Durch genaue Kraftvorhersagen tragen sie dazu bei, den Materialabfall zu minimieren, das Risiko von Über- oder Unterbiegung zu verringern und Werkzeugschäden zu vermeiden. Dies führt zu einer verbesserten Produktqualität, geringeren Ausschussraten und einer höheren Gesamteffizienz der Fertigung.

Als Blechfertigung sich mit der Integration fortschrittlicher Materialien und zunehmend komplexer Geometrien weiterentwickelt, wächst die Bedeutung einer genauen Biegekraftberechnung. Diese Rechner sind in modernen Fertigungsumgebungen von unschätzbarem Wert und unterstützen die Produktion von Präzisionskomponenten für Branchen wie Luft- und Raumfahrt, Automobilbau, Elektronik und Architektur.

Grundlagen der Biegebelastung

Biegebelastungsberechnungen sind von entscheidender Bedeutung für die Bestimmung der genauen Kraft, die zur Verformung von Metall in verschiedenen Fertigungsprozessen erforderlich ist. Genaue Berechnungen gewährleisten nicht nur die strukturelle Integrität der gebogenen Komponenten, sondern optimieren auch die Prozesseffizienz und die Materialnutzung.

Definition der Biegebelastung

Die Biegebelastung bezieht sich auf die äußere Kraft, die senkrecht zur Längsachse eines Werkstücks einwirkt und es biegt oder verformt. Die Größe dieser Belastung wird in der Regel in Kilonewton (kN) angegeben und auf der Grundlage mehrerer Faktoren berechnet, darunter:

- Materialeigenschaften (Streckgrenze, Elastizitätsmodul)

- Werkstückgeometrie (Dicke, Breite, Länge)

- Biegewinkel und Radius

- Öffnungsweite der Matrize (V-Matrizenbiegung)

Arten des Biegens

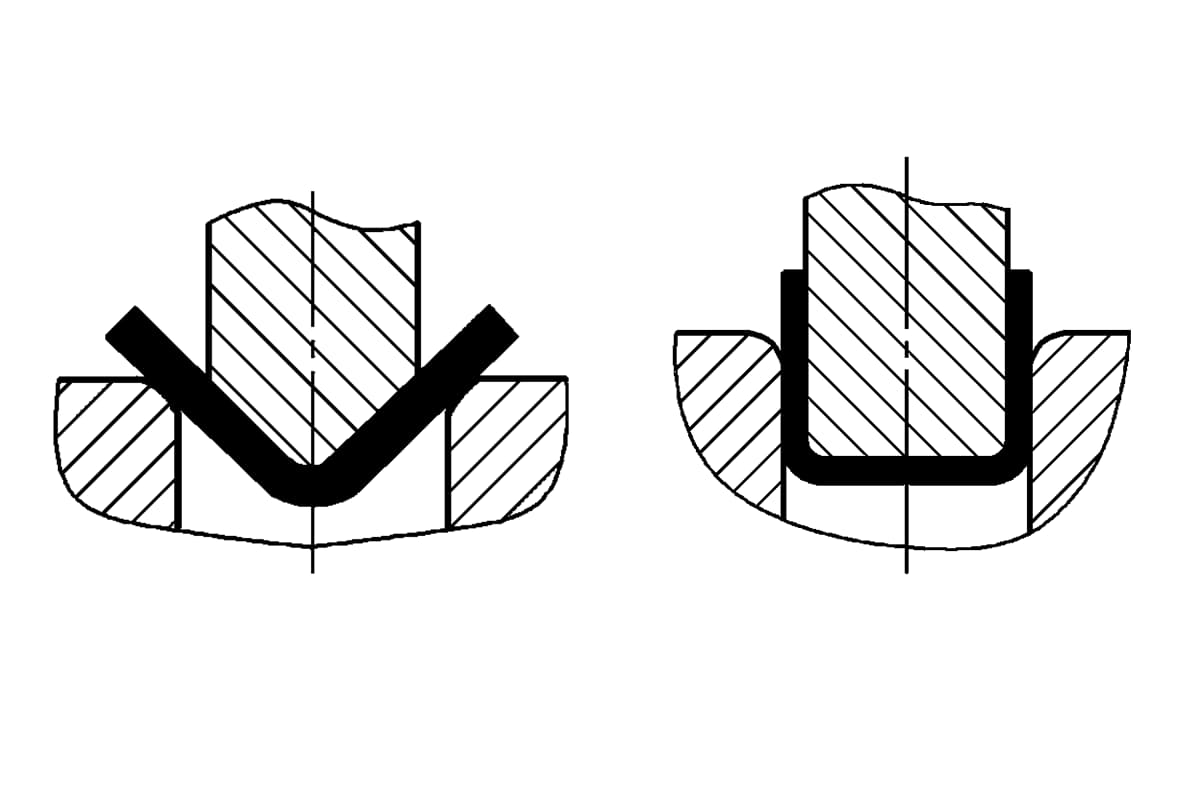

- V-Biegen: Die häufigste Art, bei der das Blech in eine V-förmige Matrize gepresst wird. Der Biegewinkel wird durch den Stempelwinkel und die Matrizenöffnung bestimmt.

- U-Biegen: Ähnlich wie das V-Biegen, jedoch wird eine U-förmige Matrize verwendet, um einen Kanal oder ein U-Profil zu erzeugen. Dieses Verfahren erfordert oft eine höhere Biegekraft aufgrund der größeren Kontaktfläche.

- Wischbiegen (Kantenbiegen): Wendet eine lineare Kraft entlang der Kante des Blechs an und erzeugt eine Biegung durch Wischen des Materials über eine Stempelkante. Diese Methode wird häufig für große Platten verwendet oder wenn eine kleine Biegeradius erforderlich ist.

- Luftbiegen: Ein flexibles Verfahren, bei dem der Stempel nicht vollständig in die Matrize eindringt, wodurch verschiedene Biegewinkel mit demselben Werkzeug möglich sind.

- Rotationsbiegen: Verwendet rotierende Matrizen, um die Biegung schrittweise zu formen, wird oft für rohrförmige Komponenten oder kontinuierliche Prozesse verwendet.

Die Bedeutung einer genauen Berechnung

- Strukturelle Integrität: Präzise Berechnungen stellen sicher, dass das gebogene Metall die Konstruktionsspezifikationen erfüllt und die geforderte Leistung ohne Versagen oder übermäßige Rückfederung erbringt.

- Kosteneffizienz: Genaue Belastungsvorhersagen minimieren den Materialabfall, reduzieren den Energieverbrauch und optimieren die Werkzeugauswahl, wodurch die Gesamtproduktionskosten gesenkt werden.

- Prozessoptimierung: Die genaue Kenntnis der Biegebelastung ermöglicht eine Feinabstimmung der Maschinenparameter, wodurch die Zykluszeiten und die Konsistenz bei gleichbleibender Qualität verbessert werden.

- Langlebigkeit der Werkzeuge: Korrekte Kraftberechnungen verhindern eine Überlastung des Werkzeugs, verlängern die Lebensdauer der Matrize und des Stempels und verringern die Ausfallzeiten bei der Wartung.

- Qualitätskontrolle: Genaue Vorhersagen ermöglichen eine bessere Prozesskontrolle, wodurch Abweichungen und Fehler im Endprodukt reduziert werden.

- Sicherheit: Korrekte Lastberechnungen stellen sicher, dass die Biegevorgänge innerhalb der sicheren Arbeitsgrenzen von Maschinen und Bedienern bleiben.

Das V-Biegeverfahren

Im Bereich der Blechbearbeitung ist das V-Biegeverfahren ein Eckpfeiler der Technik zur Herstellung präziser Winkelbiegungen mit außergewöhnlicher Vielseitigkeit und Effizienz.

Prozessbeschreibung

Beim V-Biegen wird ein Blechwerkstück mit einem entsprechend geformten Stempel in eine V-förmige Matrize gedrückt. Dieser Vorgang, der in der Metallumformung von grundlegender Bedeutung ist, ermöglicht die Herstellung eines breiten Spektrums von Biegewinkeln, typischerweise von 30° bis 120°. Die Genauigkeit und Qualität der Biegung hängt von mehreren Faktoren ab:

- Ausrichtung von Stempel und Matrize: Die exakte Ausrichtung von Stempel und Matrize ist entscheidend, um gleichmäßige Biegewinkel zu erzielen und asymmetrische Biegungen zu vermeiden.

- Materialeigenschaften: Die Dicke des Blechs, seine Zugfestigkeit und seine Kornorientierung beeinflussen den Biegeprozess und die Qualität des Endprodukts erheblich.

- Biegeradius: Dieser Faktor wird durch den Radius der Stempelspitze gesteuert und beeinflusst den minimalen Biegewinkel, der ohne Rissbildung oder übermäßige Ausdünnung des Materials erreicht werden kann.

- Rückfederungskompensation: Die Berücksichtigung der elastischen Rückfederung des Materials nach dem Biegen ist entscheidend für das Erreichen des gewünschten Endwinkels.

- Kraftanwendung: Die Biegekraft muss auf der Grundlage der Materialeigenschaften, der Dicke und des gewünschten Biegewinkels sorgfältig berechnet werden, um ein Über- oder Unterbiegen zu vermeiden.

Moderne V-Biegeverfahren verwenden häufig CNC Abkantpressenund erhöht die Präzision durch programmierbare Gegenanschläge, Kraftüberwachung und Winkelmesssysteme. Diese Integration von Technologie ermöglicht wiederholbare, hochpräzise Biegungen selbst bei komplexen, mehrfach gebogenen Teilen.

Fortgeschrittene Techniken wie das Luftbiegen (bei dem das Blech den Boden der Matrize nicht berührt) und das Bodenbiegen (bei dem das Blech gegen den Boden der Matrize gepresst wird) bieten eine weitere Kontrolle über den Biegeprozess und ermöglichen den Verarbeitern eine Optimierung für spezifische Materialeigenschaften und geometrische Anforderungen.

Das U-Biegeverfahren

Im Bereich der Blechbearbeitung ist das U-Biegen ein kritischer Vorgang, der ein umfassendes Verständnis spezifischer Parameter erfordert, um präzise und konsistente Ergebnisse zu erzielen.

Prozessbeschreibung

Das U-Biegen ist eine ausgeklügelte Umformtechnik, mit der ein U-förmiges Profil in Blechen erzeugt wird. Dieses Verfahren wird in der Regel mit einer hydraulischen oder mechanische Presse Bremse mit speziellen Werkzeugen - einem Stempel- und Matrizensatz, der speziell für U-Biegevorgänge entwickelt wurde. Das Werkstück aus Blech wird auf einer Matrize mit einer U-förmigen Nut positioniert, während sich ein entsprechender Stempel absenkt und eine kontrollierte Kraft ausübt, um das Metall um seine Konturen zu verformen. Diese synchronisierte Aktion führt zur Bildung einer gleichmäßigen U-förmigen Biegung.

Die Komplexität des U-Biegens liegt in den vielen gleichzeitigen Verformungszonen. Während sich der Stempel absenkt, unterliegt das Metall sowohl Biege- als auch Ziehvorgängen. Das Material an der Unterseite des U wird gedehnt, während die Seiten Druckspannungen ausgesetzt sind, was zu potenziellen Dickenschwankungen führt, die in der Entwurfsphase berücksichtigt werden müssen.

Zu den wichtigsten Faktoren, die den U-Biegeprozess beeinflussen, gehören:

- Materialeigenschaften: Streckgrenze, Zugfestigkeit und Duktilität des Blechs

- Blechdicke und -breite

- Biegeradius und Tiefe

- Matrizenöffnungsweite und Stempelgeometrie

- Biegekraft und Geschwindigkeit

- Bedingungen für die Schmierung

Die genaue Kontrolle dieser Parameter ist entscheidend, um häufige Fehler wie Rückfederung, Faltenbildung oder Risse zu vermeiden und sicherzustellen, dass das Endprodukt die strengen Qualitäts- und Maßanforderungen erfüllt. Moderne Abkantpressen, die mit CNC-Systemen und Kraftüberwachungsfunktionen ausgestattet sind, ermöglichen Anpassungen in Echtzeit und optimieren den U-Biegeprozess für verschiedene Materialien und Geometrien.

Das Wisch-Biege-Verfahren

Das Wischbiegen, auch bekannt als Kantenbiegen oder Bördeln, ist ein präzises Metallumformungsverfahren, das für die Formgebung von Blechteilen in den gewünschten Winkeln und Konturen mit hoher Genauigkeit und Wiederholbarkeit entscheidend ist.

Prozessbeschreibung

Beim Wischbiegen wird ein Blechwerkstück zwischen einer Matrize und einem Druckkissen fixiert, während ein präzise gesteuerter Stempel oder eine Wischmatrize den überhängenden Teil des Metalls dazu zwingt, sich entlang einer vorgegebenen Kante zu biegen. Dieser Vorgang erfordert sorgfältig kalibrierte Maschinen, in der Regel eine Abkantpresse oder eine spezielle Wischbiegemaschine, um gleichmäßige Biegewinkel, minimale Rückfederung und gleichmäßige Biegequalität über die gesamte Länge des Werkstücks zu gewährleisten.

Das Verfahren läuft in der Regel in folgenden Schritten ab:

- Positionierung des Blechs auf dem Unterwerkzeug

- Sicheres Einspannen des Werkstücks mit dem Druckkissen

- Absenken des Stempels, um die Biegung einzuleiten

- Kontrollierte Kraftanwendung, um die Biegung im gewünschten Winkel zu vollenden

- Zurückziehen des Stempels und Freigeben des Druckkissens

Zu den kritischen Parametern beim Wischbiegen gehören Materialeigenschaften (wie Streckgrenze und Dicke), Biegeradius, Öffnungsweite der Matrize, Stempelgeschwindigkeit und Klemmdruck. Moderne Wischbiegevorrichtungen können CNC-Steuerungen, Echtzeit-Kraftüberwachung und adaptive Biegetechniken beinhalten, um Materialschwankungen auszugleichen und engere Toleranzen zu erreichen.

Dieses vielseitige Verfahren wird in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der HLK-Industrie zur Herstellung von Komponenten wie Halterungen, Flanschen und Gehäusen eingesetzt und bietet Vorteile in Bezug auf Geschwindigkeit, Präzision und Kosteneffizienz sowohl bei kleinen als auch bei großen Produktionsserien.

Materialeigenschaften und ihre Auswirkungen

Bei der Verwendung eines Biegebelastungsrechners ist es wichtig, bestimmte Materialeigenschaften zu berücksichtigen, die einen direkten Einfluss auf die erforderliche Biegekraft und die Qualität der endgültigen Biegung haben. Die Kenntnis dieser Eigenschaften ermöglicht präzise Kraftberechnungen, eine optimale Werkzeugauswahl und gewährleistet die Integrität des Endprodukts.

Materialstärke

Zugfestigkeit: Diese Eigenschaft definiert die Widerstandsfähigkeit des Materials gegenüber Zugspannungen und ist entscheidend für die Berechnung der Biegekraft. Materialien mit höherer Zugfestigkeit, die in Megapascal (MPa) gemessen wird, erfordern eine größere Biegekraft zur Verformung. Hochfester Stahl mit einer Zugfestigkeit von 800 MPa erfordert beispielsweise eine wesentlich höhere Biegekraft als Baustahl (400 MPa) oder Aluminium (250 MPa) mit denselben Abmessungen. Die Beziehung zwischen Zugfestigkeit und erforderlicher Biegekraft ist häufig nicht linear, so dass genaue Materialdaten für präzise Berechnungen erforderlich sind.

Streckgrenze: Diese Eigenschaft gibt die Spannung an, bei der ein Material beginnt, sich plastisch zu verformen. Sie ist besonders wichtig bei Biegevorgängen, da sie den Punkt bestimmt, an dem eine dauerhafte Verformung auftritt. Das Verhältnis von Streckgrenze zu Zugfestigkeit (Y/T-Verhältnis) kann Aufschluss über die Verformbarkeit eines Materials geben. Materialien mit einem niedrigeren Y/T-Verhältnis weisen im Allgemeinen eine bessere Biegefähigkeit auf.

Material Duktilität

Dehnung: Die Duktilität, die in der Regel durch den prozentualen Anteil der Dehnung in einem Zugversuch angegeben wird, gibt an, inwieweit sich ein Material unter Zugspannung verformen kann, ohne zu brechen. Eine hohe Duktilität ist entscheidend für Verfahren wie U-Biegen oder Walzprofilieren, bei der das Material eine erhebliche Verformung erfährt. Beispielsweise bieten austenitische nichtrostende Stähle mit Dehnungswerten von 40-60% eine hervorragende Umformbarkeit im Vergleich zu hochfesten Stählen mit Dehnungswerten um 10-20%. Werkstoffe mit geringer Duktilität neigen beim Biegen eher zur Rissbildung, was sich auf die Auswahl der Biegeradien und die Werkzeugkonstruktion auswirkt und besondere Vorkehrungen wie Spannungsarmglühen oder Warmumformung erforderlich macht.

Exponent der Verformungshärtung: Diese Eigenschaft, die oft als n-Wert bezeichnet wird, gibt die Fähigkeit eines Werkstoffs an, die Dehnung während der Umformung zu verteilen. Höhere n-Werte (z. B. 0,2-0,3 für einige nichtrostende Stähle) deuten auf eine bessere Umformbarkeit und gleichmäßigere Dehnungsverteilung hin, was bei komplexen Biegevorgängen von Vorteil ist. Werkstoffe mit niedrigeren n-Werten erfordern unter Umständen eine sorgfältigere Werkzeugauslegung und Prozesssteuerung, um örtliche Ausdünnung oder Versagen zu vermeiden.

Die Kenntnis dieser Materialeigenschaften ermöglicht es Ingenieuren, Biegeprozesse zu optimieren, geeignete Werkzeuge auszuwählen und mögliche Probleme vorherzusagen, bevor sie in der Produktion auftreten. Durch die Eingabe genauer Materialdaten in Biegebelastungsrechner können Hersteller präzise Kraftberechnungen durchführen, die Rückfederung minimieren und qualitativ hochwertige Biegeteile für eine breite Palette von Materialien und Geometrien herstellen.

Sicherheitserwägungen

Die Umsetzung umfassender Sicherheitsmaßnahmen in Metallbiegebetrieben ist von entscheidender Bedeutung, um Unfälle zu vermeiden und das Wohlergehen von Bedienern und Ausrüstung zu gewährleisten. Die Einhaltung präziser Richtlinien und festgelegter Protokolle bildet die Grundlage für eine sichere Arbeitsumgebung.

Sicherheit der Ausrüstung

Regelmäßige Wartung: Alle Biegeausrüstungen, einschließlich Abkantpressen, Walzprofiliermaschinen und Biegemaschinen, müssen regelmäßigen Inspektionen und vorbeugenden Wartungsarbeiten unterzogen werden, um optimale Funktionalität und Sicherheit zu gewährleisten. Mögliche Fehler oder Verschleiß an kritischen Komponenten wie Biegestempeln, Druckkissen und Hydrauliksystemen können erhebliche Risiken darstellen.

Umfassende Checkliste für Inspektionen:

- Hydraulische Systeme: Auf Lecks, Druckabweichungen und Flüssigkeitsstände prüfen

- Mechanische Komponenten: Auf Verschleiß, Beschädigung oder Fehlausrichtung prüfen

- Elektrische Systeme: Überprüfung der ordnungsgemäßen Isolierung, der Anschlüsse und der Funktionsfähigkeit der Steuerung

- Werkzeuge: Biegestempel und Stempel auf Verschleiß, Risse oder Verformung untersuchen

- Schmierung: Sicherstellen, dass alle beweglichen Teile ausreichend geschmiert sind

Schutzvorrichtungen und Verriegelungen: Die Maschinen müssen mit geeigneten Schutzvorrichtungen ausgestattet sein, um die Bediener vor beweglichen Teilen, Quetschstellen und dem möglichen Herausschleudern von Materialien während des Biegevorgangs zu schützen. Moderne Lichtvorhänge, Laserscansysteme und mechanische Schutzvorrichtungen mit Verriegelungen sorgen dafür, dass die Maschine nicht in Betrieb genommen wird, wenn die Sicherheitsvorkehrungen gefährdet sind.

Sicherheit des Bedieners

Umfassende Schulung: Die Bediener müssen eine gründliche Schulung zu den spezifischen Biegemaschinen erhalten, die sie benutzen werden, einschließlich:

- Verstehen der mechanischen Prinzipien des Metallbiegens und der Rückfederungskompensation

- Korrekte Einrichtung und Bedienung von CNC-Steuerungen und Biegebelastungsrechnern

- Materialhandhabungstechniken für verschiedene Metallarten und -dicken

- Erkennung potenzieller Gefahren und Umsetzung von Strategien zur Risikominderung

- Verfahren für Notausgänge und Evakuierungsprotokolle

- Ordnungsgemäße Verwendung und Wartung der persönlichen Schutzausrüstung (PSA)

Persönliche Schutzausrüstung (PSA): Das Tragen von geeigneter PSA ist obligatorisch und sollte auf den jeweiligen Biegevorgang zugeschnitten sein:

Wesentliche PSA für Metallbiegearbeiten:

- Augenschutz: Schutzbrille oder Gesichtsschutz zum Schutz vor Metallpartikeln und Schmierstoffspritzern

- Handschutz: Schnittfeste Handschuhe für die Materialhandhabung; isolierte Handschuhe für heiße Werkstücke

- Schutz der Füße: Stahlkappenstiefel mit rutschfesten Sohlen zum Schutz vor schweren Gegenständen und für Stabilität

- Gehörschutz: Gehörschutzstöpsel oder Ohrenschützer in lärmintensiven Umgebungen

- Schutz der Atemwege: Bei der Arbeit mit Materialien, die schädliche Dämpfe oder Staub erzeugen können

Darüber hinaus sollten die Bediener eng anliegende Kleidung tragen, um zu verhindern, dass sie sich in bewegliche Teile verwickeln, und lange Haare sollten gesichert werden.

Anwendungsbeispiele

Biegebelastungsrechner sind unverzichtbare Werkzeuge in der Präzisionsmetallumformung, die eine genaue Vorhersage der erforderlichen Kräfte für bestimmte Biegevorgänge ermöglichen. Diese hochentwickelten Rechner integrieren fortschrittliche Materialwissenschaft und technische Prinzipien und bieten zuverlässige Richtlinien für eine breite Palette von Biegeverfahren.

Industrielle Anwendungen

In Fertigungsumgebungen sorgen Biegebelastungsrechner für eine optimale Abstimmung zwischen Maschineneinstellungen, Materialeigenschaften und gewünschten Biegeergebnissen. Das V-Biegen, eine weit verbreitete Technik in der Großserienproduktion von Metallkomponenten wie Halterungen und Gehäusen, ist ein Beispiel für die entscheidende Rolle dieser Rechner. Zu den wichtigsten Eingaben gehören die Zugfestigkeit des Materials, die Länge und Dicke des Werkstücks sowie die Breite der Matrizenöffnung. Diese Parameter bestimmen die genaue Kraft, die von der Abkantpresse benötigt wird, um eine genaue V-Biegung zu erzielen und gleichzeitig eine Beschädigung der Ausrüstung oder eine Verformung des Werkstücks zu vermeiden.

Das U-Biegen, das bei der Herstellung von Kanälen und Rohren von entscheidender Bedeutung ist, bei denen es auf Maßhaltigkeit ankommt, erfordert eine genaue Kontrolle der Biegekräfte, um gleichmäßige Winkel beizubehalten und die Metallermüdung zu verringern. Biegebelastungsrechner erleichtern die Bestimmung der spezifischen Kräfte für eine Vielzahl von Metallevon hochfesten Stählen bis hin zu leichten Aluminiumlegierungen, unter Berücksichtigung ihrer einzigartigen Zugfestigkeit, Streckgrenze und Duktilität.

Kundenspezifische Fertigung

Im Bereich der kundenspezifischen Fertigung sind Kalkulatoren für das Wischbiegen unverzichtbar für Projekte, die maßgeschneiderte Metallformen mit komplizierten Konturen erfordern. Beim Wischbiegen, das auch als Kantenbiegen bezeichnet wird, wird das Blech zwischen einer Matrize und einem Druckkissen befestigt, während ein Stempel die gewünschte Biegung erzeugt. Diese spezialisierten Rechner helfen den Verarbeitern, die genaue Kraft abzuschätzen, die zum Biegen von Metallen unterschiedlicher Dicke und Zusammensetzung erforderlich ist, und ermöglichen so die Herstellung maßgeschneiderter Teile wie ästhetische Paneele, architektonische Elemente oder spezielle Maschinenteile.

Der Einsatz von Biegebelastungsrechnern in der kundenspezifischen Fertigung steigert die Prozesseffizienz und Kosteneffizienz erheblich. Indem sie die Abhängigkeit von Versuch-und-Irrtum-Ansätzen minimieren, reduzieren diese Werkzeuge den Materialabfall erheblich, optimieren die Produktionszeit und verbessern die Gesamtqualität der kundenspezifischen Metallteile. Darüber hinaus ermöglichen sie es den Verarbeitern, die Grenzen der Designkomplexität zu überschreiten, was die Realisierung innovativer und anspruchsvoller Metallumformungsprojekte erleichtert.

Fortgeschrittene Themen

Im Bereich der Biegebelastungsberechnungen haben ausgefeilte Techniken wie die Finite-Elemente-Analyse die Präzision in der Metallumformung revolutioniert, während jüngste technologische Innovationen die Möglichkeiten traditioneller Biegemethoden erweitern und die Grenzen des Machbaren in der Blechverarbeitung verschieben.

Finite-Elemente-Analyse

Die Finite-Elemente-Analyse (FEA) ist ein leistungsfähiges Berechnungsinstrument, mit dem Ingenieure mit hoher Genauigkeit vorhersagen können, wie Materialien auf komplexe Biegebelastungen und Spannungsverteilungen reagieren werden. Durch die Diskretisierung des Bauteils in ein Netz kleinerer Elemente simuliert die FEA den Biegeprozess bis ins kleinste Detail und ermöglicht so eine nuancierte Optimierung der Werkzeuggeometrie, der Prozessparameter und der Materialauswahl. Diese fortschrittliche Simulationsfähigkeit trägt dazu bei, Versuch und Irrtum bei Biegeanwendungen erheblich zu reduzieren, was zu effizienteren, kostengünstigeren Fertigungsprozessen führt und die Konstruktion von Bauteilen mit optimiertem Festigkeits-Gewichts-Verhältnis ermöglicht.

Die Anwendung von FEA beim Biegen von Blechen geht über einfache V-Biegungen hinaus und ermöglicht es Ingenieuren, komplexe mehrachsige Biegungen, Rückfederungskompensation und Eigenspannungsverteilungen zu modellieren. Durch die Einbeziehung von Materialmodellen, die Anisotropie und Kaltverfestigung berücksichtigen, kann FEA potenzielle Probleme wie Ausdünnung, Faltenbildung oder Rissbildung vor dem physischen Prototyping vorhersagen und so die Produktentwicklungszyklen beschleunigen und die Gesamtqualität der Teile verbessern.

Jüngste Innovationen

Der Bereich des V-, U- und Wischbiegens hat mit der Entwicklung neuer hochfester Materialien, adaptiver Steuerungssysteme und Industrie 4.0-Technologien erhebliche Fortschritte gemacht. Jüngste Innovationen umfassen die Integration von intelligenten Sensoren, Echtzeit-Datenanalyse und maschinellen Lernalgorithmen in Biegemaschinen. Diese intelligenten Systeme sorgen für dynamische Echtzeitanpassungen bei Schwankungen der Materialeigenschaften (z. B. Dicke und Streckgrenze), der Umgebungsbedingungen (Temperatur und Feuchtigkeit) und des Werkzeugverschleißes, was zu einer deutlich verbesserten Biegegenauigkeit, Wiederholbarkeit und Prozessstabilität führt.

Zu den modernsten Entwicklungen gehören:

- Adaptive Biegesysteme, die mit Hilfe eines geschlossenen Regelkreises die Biegewinkel und -kräfte kontinuierlich optimieren und die Rückfederung in Echtzeit ausgleichen.

- KI-gesteuerte, vorausschauende Wartungsalgorithmen, die die Maschinenleistung und das Materialverhalten überwachen, potenzielle Ausfälle vorhersagen und vorbeugende Eingriffe planen.

- Augmented-Reality-Schnittstellen (AR), die Bediener bei komplexen Biegevorgängen unterstützen und so Fehler und Schulungszeit reduzieren.

- Hybride Biegeverfahren, die herkömmliche Methoden mit lokaler Erwärmung oder Ultraschallschwingungen kombinieren, um die Umformbarkeit von hochfesten oder schwer umformbaren Materialien zu verbessern.

Diese technologischen Fortschritte verbessern nicht nur die Qualität der Teile und die Effizienz des Prozesses, sondern ermöglichen auch das Biegen komplexerer Geometrien und bisher schwieriger Werkstoffe, wodurch sich die Möglichkeiten des Produktdesigns und der Fertigungsmöglichkeiten erweitern.