I. Prinzip der Biegeumformung

Das Biegen ist ein Verfahren, bei dem mit Hilfe von Werkzeugen auf einer Biegemaschine Bleche in einem bestimmten Winkel gebogen werden, wobei in erster Linie geradlinige Biegungen durchgeführt werden.

Eine Biegemaschine formt eine Biegung in einem Hub. Mit der Biegeumformung kann eine optimale Kontrolle der Rückfederung erreicht werden. Über 80% der Biegungen von Triebwagen werden durch Biegeumformung hergestellt, die ein Schlüsselprozess ist. Die Präzision der durch Biegen geformten Teile wirkt sich direkt auf die Montagegenauigkeit der Triebwagen aus.

II. Arten von Biegungen

1. Durch Umformen von Material:

- Kohlenstoffstahl-Biegungen

- Bögen aus rostfreiem Stahl

- Aluminiumlegierung biegt

2. Durch Bildung von Eckenradien:

- kleine Eckenradien bilden

- große Eckenradien bilden

III. Prozess der Biegeumformung

Bei der Biegeumformung werden in erster Linie die Biegekraft, die Biegestempel, die Gestaltung der Biegefolge sowie die Analyse der Interferenzen zwischen Werkstück und Stempel, die Kompensation der Biegedurchbiegung usw. berücksichtigt.

1. Berechnung der Biegekraft

Die Formel zur Berechnung der Biegekraft ist wie folgt:

P = 1. 42*L*Rm*S2/(1000V)

In der Formel,

- P - Biegekraft (kN);

- L - die Länge des gebogenen Teils (mm);

- Rm - Zugfestigkeit (N/mm)2);

- S - die Dicke des Blechs (mm);

- V - die Schlitzbreite der Matrize (mm), die im Allgemeinen das 8-10-fache der Blechdicke beträgt;

- R - die Biegeradiuswobei R = 5V/32.

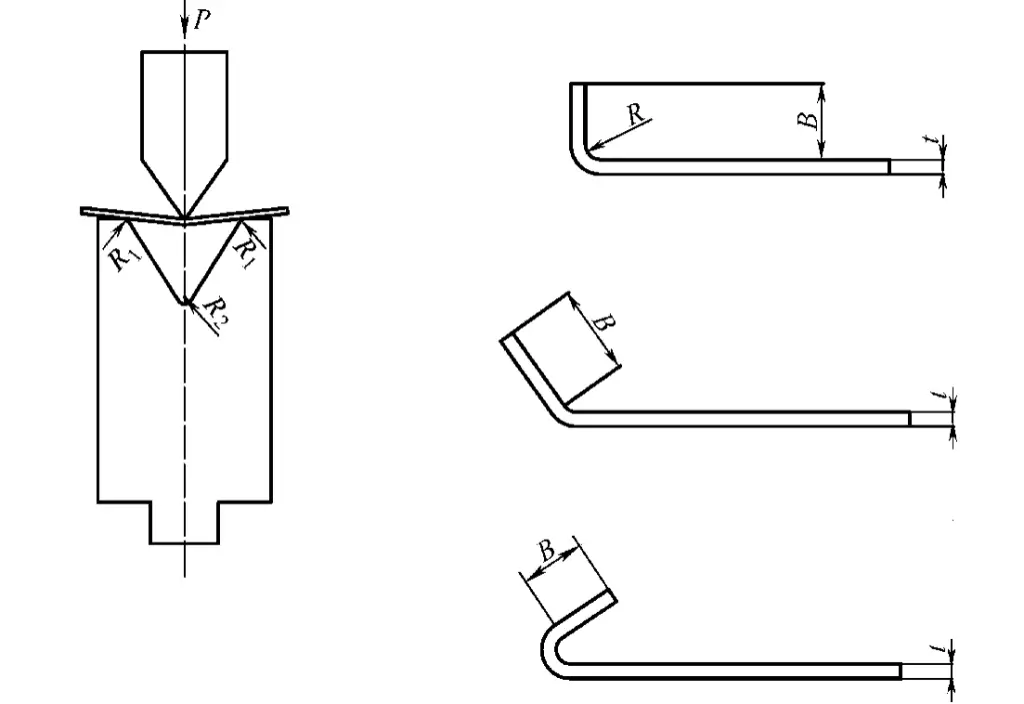

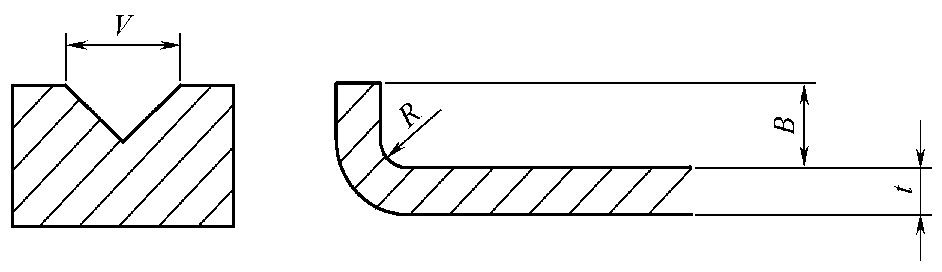

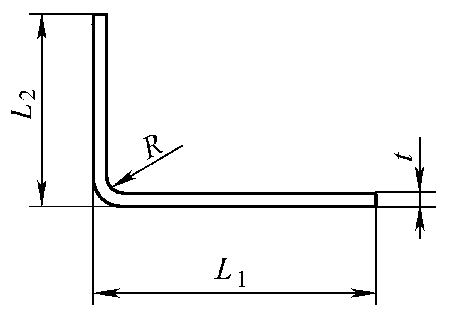

Abbildung 3-114 zeigt eine schematische Darstellung der Berechnung von Biegekraft und die minimale Bördelhöhe.

Der Biegewinkel steht in einem gewissen Zusammenhang mit der Mindestbördelhöhe B, wie in Tabelle 3-89 angegeben.

Tabelle 3-89: Verhältnis zwischen Biegewinkel und Mindestbördelhöhe

| Winkel | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

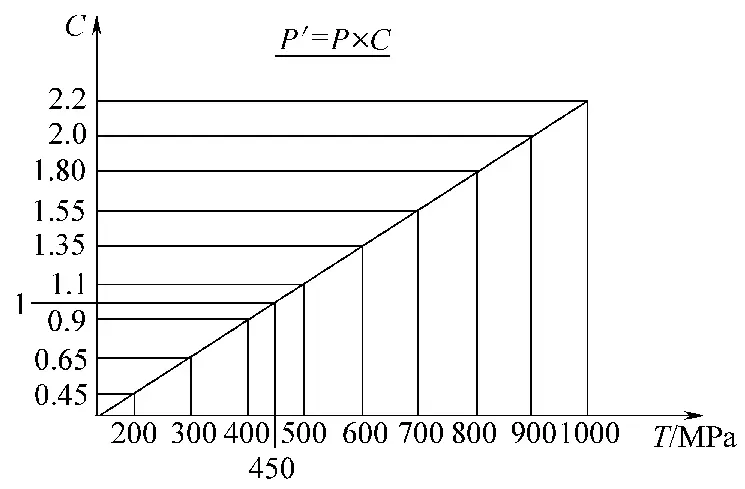

Unter Standard-Biegeradiusbedingungen kann die Biegekraft direkt aus Tabelle 3-90 ausgewählt werden.

Sie können auch den folgenden Biegekraft-Rechner verwenden:

2. Anforderungen an den Biegeradius

Rissbildung ist eine der Hauptformen von Schäden an gebogenen Teilen. Der Biegeradius des Teils darf nicht kleiner sein als der Mindestbiegeradius des gewählten Werkstoffs. Empfohlene Biegeradien für Schienenfahrzeugwerkstoffe sind in den Tabellen 3-91 bis 3-97 zu finden. Der tatsächlich verwendete Biegeradius darf die in diesen Tabellen empfohlenen Werte nicht unterschreiten, sonst reißt das Biegeteil und muss verschrottet werden.

3. Auswahl der Biegematrize

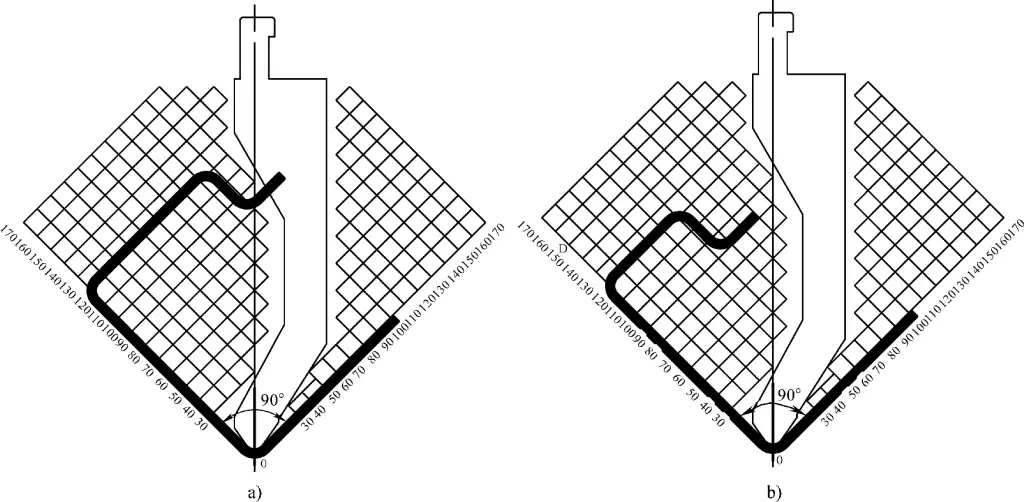

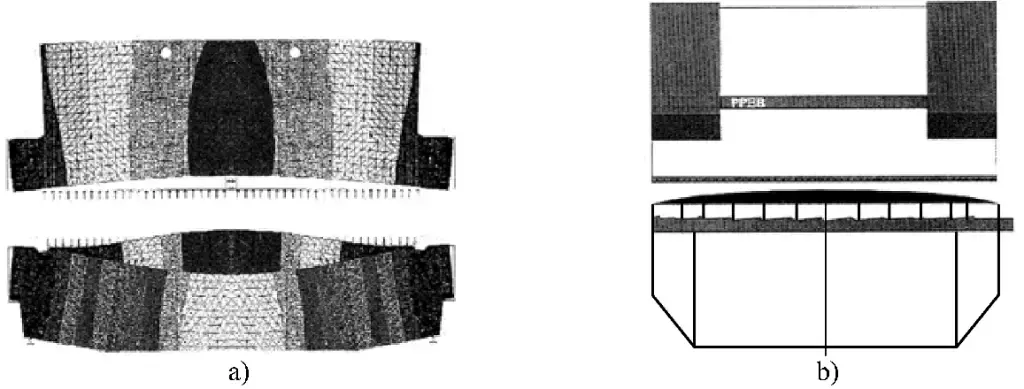

Dabei sind zwei Faktoren zu berücksichtigen: Erstens wird die Matrize auf der Grundlage des von der Zeichnung geforderten Biegeradius ausgewählt; zweitens wird geprüft, ob es beim Biegen zu Störungen kommt. Wenn Interferenzen auftreten, muss die Biegefolge angepasst oder die Matrize ausgetauscht werden. Abbildung 3-115 zeigt eine grafische Methode, um festzustellen, ob eine Biegeüberlagerung auftritt.

4. Berechnung der ungefalteten Abmessungen von Biegeteilen

Es gibt drei Methoden zur Berechnung des Zuschnitts eines gebogenen Triebwagens StanzteileDie Methode zur Berechnung der neutralen Schicht, die Methode zur direkten Dickenreduzierung und die Ziehmethode. Die Methode zur Berechnung der neutralen Schicht beruht auf dem Prinzip, dass die Länge der neutralen Schicht vor und nach dem Biegen konstant bleibt, wie in den vorherigen Abschnitten beschrieben.

Tabelle 3-90: Biegekrafttabelle

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabelle 3-91: Biegeradien von unlegiertem Baustahl und hochfestem, niedrig legiertem Baustahl

| Material Klasse | Biegerichtung | Dicke der Platte | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. t" bezeichnet die Biegung senkrecht zur Walzrichtung, "n" bezeichnet die Biegung parallel zur Walzrichtung.

2. Die oben genannten Daten sind für 90-Grad-Biegungen geeignet.

Tabelle 3-92: Standard-Rundungsradius für abgeschreckte und vergütete hochfeste Baustahlbleche

| Material Klasse | Blechdicke zwischen 3-16mm | |

| Biegung senkrecht zur Walzrichtung | Biegung parallel zur Walzrichtung | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabelle 3-93: Standard-Biegeradien für austenitische nichtrostende Stahlbleche (Einheit: mm)

| Dicke der Platte | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabelle 3-94: Standard-Biegeradien für Edelstahl 1.4003

(Einheit: mm)

| Dicke der Platte | Biegeradius | |

| Biegung senkrecht zur Walzrichtung | Biegung parallel zur Walzrichtung | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabelle 3-95: Standard-Biegeradien für ENAW5052 (Aluminium-Magnesium 2,5) Aluminiumlegierung

(Einheit: mm)

| Zustand | Nenndicke / mm | Biegeradius | ||

| Überschreitung von | An | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabelle 3-96: Standard-Biegeradien für ENAW5083 (Aluminium-Magnesium 4,5, Mangan 0,7) Aluminiumlegierung

(Einheit: mm)

| Zustand | Nenndicke / mm | Biegeradius | ||

| Überschreitung von | An | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabelle 3-97: Standard-Biegeradien für ENAW6082 (Aluminium-Silizium-Magnesium-Mangan) Aluminiumlegierung

(Einheit: mm)

| Zustand | Nenndicke | Biegeradius | ||

| Überschreitung von | An | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Störungszustand

b) Zustand der Nichteinmischung

1) Direkte Subtraktion der Blechdicke (Abbildung 3-116):

- Bei einer Blechdicke von 1≤6 mm beträgt der Biegeeckenradius 2t≤R, R≥1, und der Biegewinkel beträgt 90°,

Leere Länge: L = L1 + L2 - 2t (Gleichung 3-35) - Wenn die Blechdicke t≤6mm beträgt, ist der Biegeeckenradius 2t≤R, R≥t, und der Biegewinkel beträgt 135°,

Leere Länge: L = L1 + L2 - t (Gleichung 3-36)

Da die Materialdicke, der Biegeeckenradius und die Breite der unteren V-Nut der Matrize mit den Werten in Tabelle 3-98 für 90°-Biegungen aus nichtrostendem Stahl SUS301L übereinstimmen, wird bei der Berechnung der entwickelten Länge ein λ-Wert pro Biegung abgezogen.

2) Grafische Methode:

Wenn die Struktur der Biegung komplex ist, mit mehreren Eckradien und Umformwinkeln, können die oben genannten Berechnungsmethoden zu Fehlern führen. Mit der grafischen Methode zur Messung der neutralen Schicht können die entwickelten Abmessungen schnell und genau bestimmt werden.

IV. Ausrüstung zum Biegen und Formen

1. Technische Parameter der CNC-Biegemaschine

Die CNC-Biegemaschine ist die am häufigsten verwendete Ausrüstung für Biegeteile in Eisenbahn-Personenwagen. Tabelle 3-99 enthält die technischen Parameter einiger von Huangshi Forging Machine Tool Co. hergestellter Biegemaschinen.

Tabelle 3-98: Berechnungsparameter für die abgewickelte Länge von Stahlblechbiegungen der Serie SUS301L

| Material | Blechdicke | Standard-Eckradius R | Reduktionswert λ | Minimum Flansch | Untere Matrize V-Nut Breite |

| Rostfreier Stahl LT,ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Rostfreier Stahl MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabelle 3-99 Technische Parameter der CNC-Biegemaschine

| Modell | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Nennkraft/kN | 800 | 1600 | 3200 | 4000 |

| Biegung Länge/mm | 3200 | 3200 | 3200 | 4000 |

| Abstand zwischen Säulen/mm | 2700 | 2700 | 2700 | 3500 |

| Kehltiefe/mm | 400 | 400 | 400 | 500 |

| Kolbenhub/mm | 170 | 170 | 170 | 200 |

| Höhe des Arbeitstisches/mm | 800 | 800 | 800 | 800 |

| Matrizeneinbauhöhe/mm | 600 | 600 | 600 | 600 |

| Hauptmotorleistung/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Anzahl von Ausgleichszylindern | 3 | 3 | 3 | 4 |

| Anzahl der Kontrollachsen | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Hinteranschlag X-Achse Hub/mm | 500 | 500 | 500 | 500 |

| Hinteranschlag X-Achse Geschwindigkeit/(mm/s) | 200 | 200 | 200 | 200 |

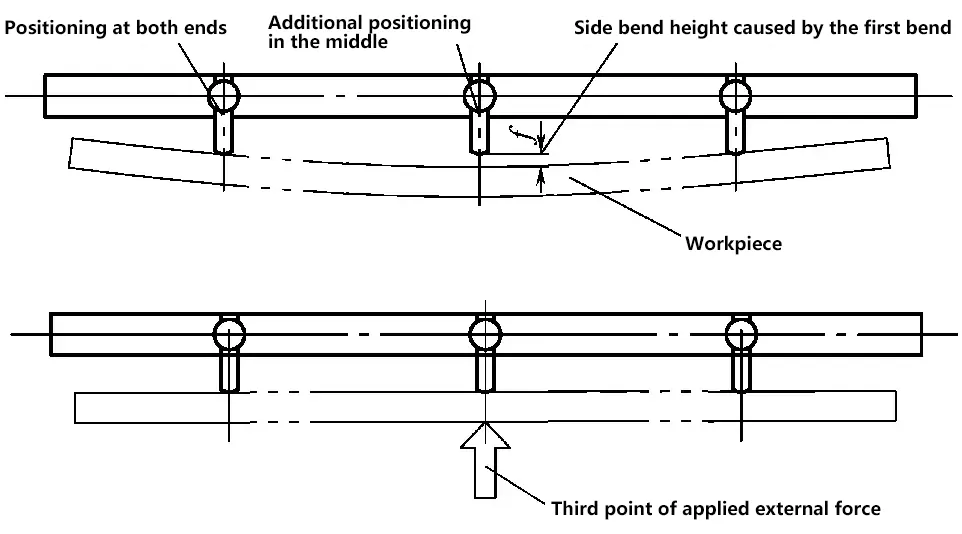

2. Durchbiegungsausgleichsfunktion der CNC-Biegemaschine

Insbesondere beim Biegen von langen Stücken verformt sich der Läufer aufgrund der unzureichenden Steifigkeit in Längsrichtung der Biegemaschine und der Anordnung der Hydraulikzylinder, was zu unterschiedlichen Biegewinkeln in der Mitte und an den Enden führt. Aus diesem Grund ist die Biegemaschine mit einer Durchbiegungskompensationsvorrichtung ausgestattet, um die Verformung während des Biegens auszugleichen (Abbildung 3-117).

V. Biegestempel zum Formen

1. Aufbau von Biegemaschinenwerkzeugen

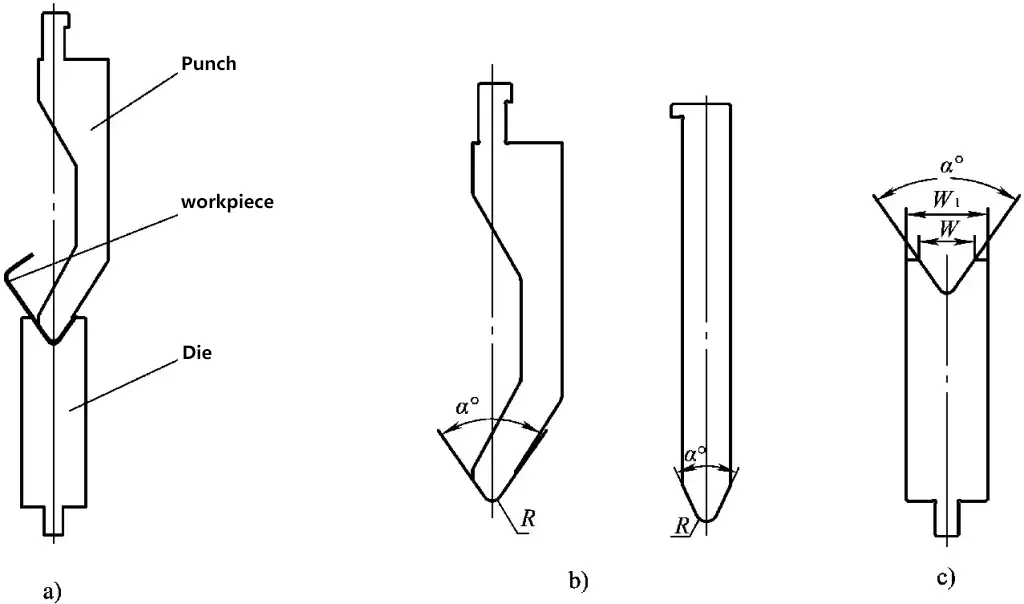

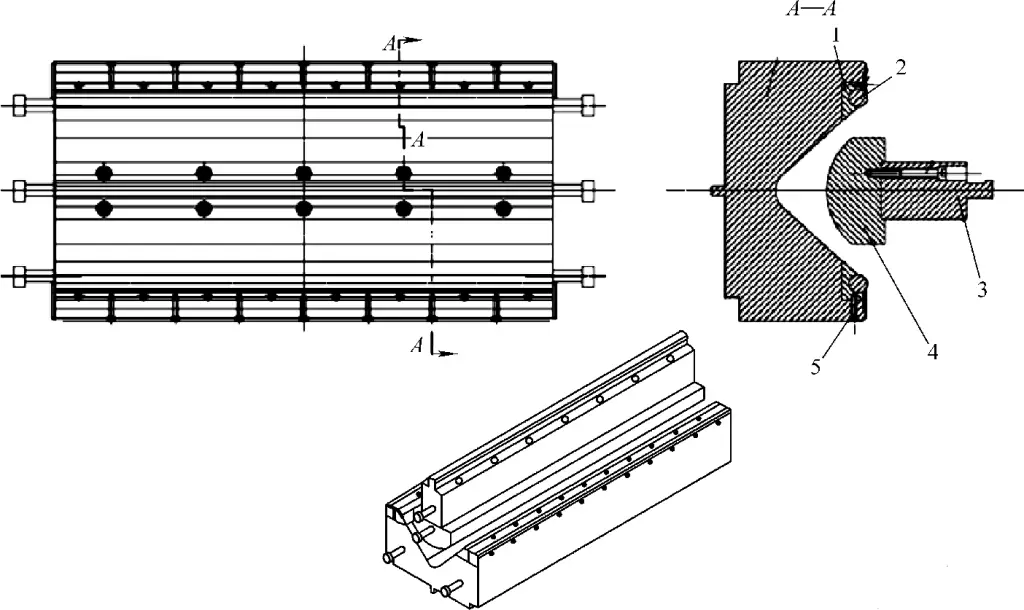

Biegemaschinenwerkzeuge werden in allgemeine und spezielle Typen eingeteilt. Spezialisierte Werkzeuge sind für bestimmte Teile ausgelegt. Für die meisten Biegevorgänge werden allgemeine Werkzeuge verwendet. Der Aufbau der Werkzeuge ist in Abbildung 3-118 dargestellt.

Die drei Schlüsselelemente bei der Konstruktion von Biegemaschinenwerkzeugen sind: die strukturellen Abmessungen des Werkzeugspannteils (bezogen auf die Ausrüstung), die Form des Oberwerkzeugs und der Winkel des Arbeitsteils sowie die Breite und der Winkel der V-Nut des Unterwerkzeugs.

a) Betriebszustand des Biegestempels

b) Aufbau des Oberstempels

c) Aufbau des Unterstempels

1) Wie in Abbildung 3-118b dargestellt, wird der Radius der abgerundeten Ecke des Arbeitsteils der oberen Biegematrize entsprechend den Anforderungen des gebogenen Werkstücks entworfen. Der Winkel wird auf der Grundlage der Rückfederung des Materials und der erforderlichen Eintauchtiefe in die untere Matrize festgelegt. Die Querschnittsform der oberen Matrize kann entweder gerade oder gebogen sein.

2) Wie in Abbildung 3-118c dargestellt, wird die Größe des Arbeitsteils der unteren Biegematrize, bezeichnet als W, basierend auf der Blechdicke und dem Radius der abgerundeten Ecke entworfen. Der Winkel wird entsprechend der Rückfederung des Materials und der Anforderung, mit der oberen Matrize übereinzustimmen, ausgelegt. Die Winkel der oberen und unteren Matrize sind identisch.

Die Winkel und Breiten der V-Nuten in Biegestempeln haben im Allgemeinen Standardwerte. Für Materialien wie Kohlenstoffstahl und Aluminiumlegierungen wird in der Regel ein Winkel von 84° verwendet, während der Winkel für rostfreien Stahl, der eine größere Rückfederung aufweist, in der Regel weniger als 75° beträgt. Die Breite der V-Nut in der unteren Matrize wird im Allgemeinen so gewählt, dass sie das Achtfache der Blechdicke beträgt.

Nach der Ausstattung mit speziellen Matrizen werden die Abkantpresse können Werkstücke mit bestimmten Sonderformen geformt werden.

2. Werkstoffe für Abkantpressen

Zu den typischen Werkstoffen für Abkantwerkzeuge gehören 70er Stahl, 42CrMo, T10 und Cr12MoV mit einer Wärmebehandlungshärte von über 50 HRC.

VI. Elemente der Biegequalität

Die Maßhaltigkeit des Querschnitts ist einer der wichtigsten Indikatoren für die Genauigkeit eines Biegeteils. Viele Faktoren können diese Genauigkeit beeinflussen, darunter die Biegematrize, die Genauigkeit des Rohlings, die Biegefolge und die Positionierungsmethode.

1. Biegestempel

Die abgewickelten Abmessungen eines Biegeteils sind einzigartig. Die Auswahl der richtigen Biegematrize (Ober- und Unterteil) ist für die Genauigkeit der Biegeabmessungen von entscheidender Bedeutung. Andernfalls kann die erforderliche Biegepräzision nicht garantiert werden.

2. Rohlingsgenauigkeit

Die Rohlinge stammen hauptsächlich aus ScherenSchneiden, Stanzen oder Revolverstanzverfahren. Unterschiedliche Schneidverfahren führen zu unterschiedlichen Genauigkeiten der Zuschnitte. Das Schneidverfahren sollte entsprechend den Genauigkeitsanforderungen an das Biegeteil gewählt werden, um die erforderliche Biegepräzision zu erreichen. Neben der Maßgenauigkeit des Rohlings wirkt sich auch der Zustand des Rohlings, wie Grate, seitliche Biegungen und Ebenheit, direkt auf die Genauigkeit des Biegeteils aus.

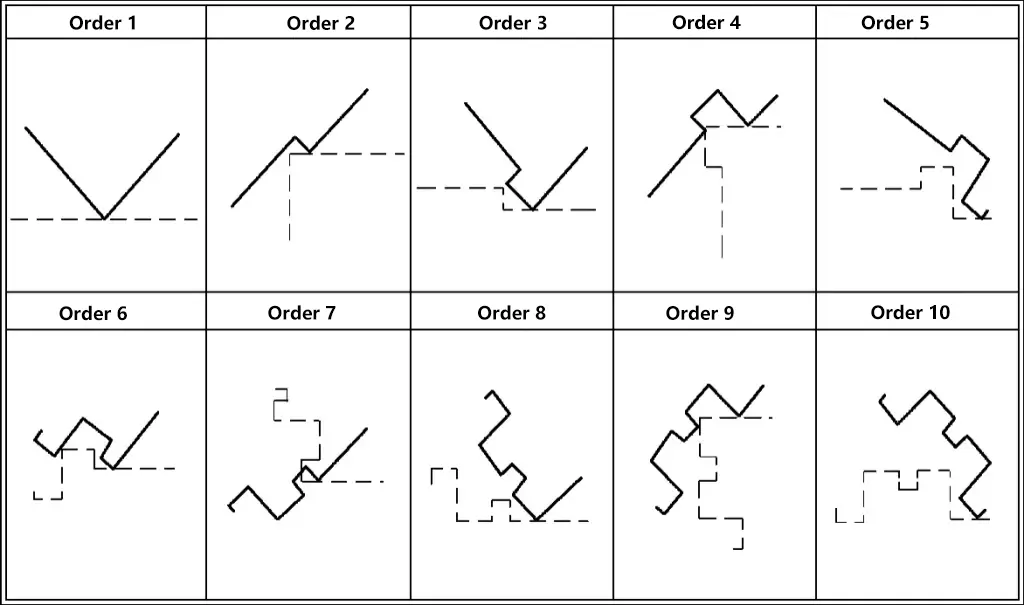

3. Biegesequenz

Beim Biegen komplexer Formen muss eine geeignete Biegefolge gewählt werden, um die Biegeformation zu vervollständigen und gleichzeitig die geforderten Maßtoleranzen einzuhalten.

4. Positionierungsmethode

Die Positionierung wird in eine vordere und eine seitliche Positionierung unterteilt. Um die Biegegenauigkeit zu gewährleisten, ist es am besten, eine vordere Positionierung pro Meter auf der Abkantpresse vorzunehmen. Einige gebogene Teile erfordern auch eine seitliche Positionierung, um die Positioniergenauigkeit zu verbessern.

VII. Produktionsbeispiele für gebogene Umformteile

1. Biegebildung des Verstärkungsträgers der äußeren Platte

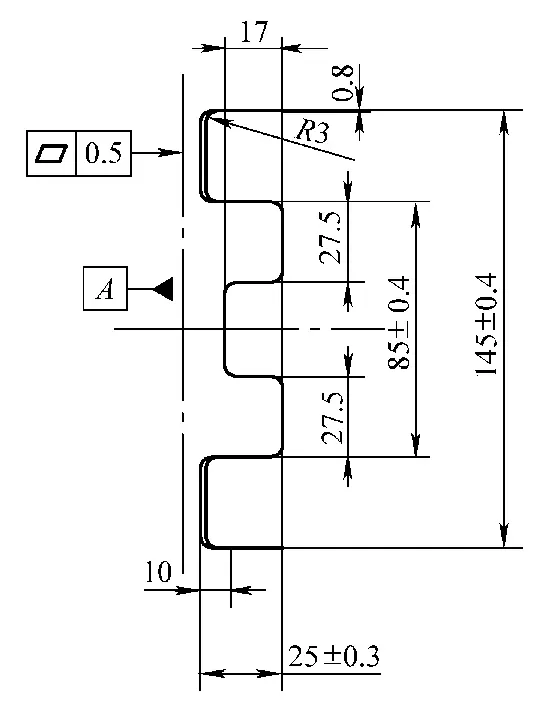

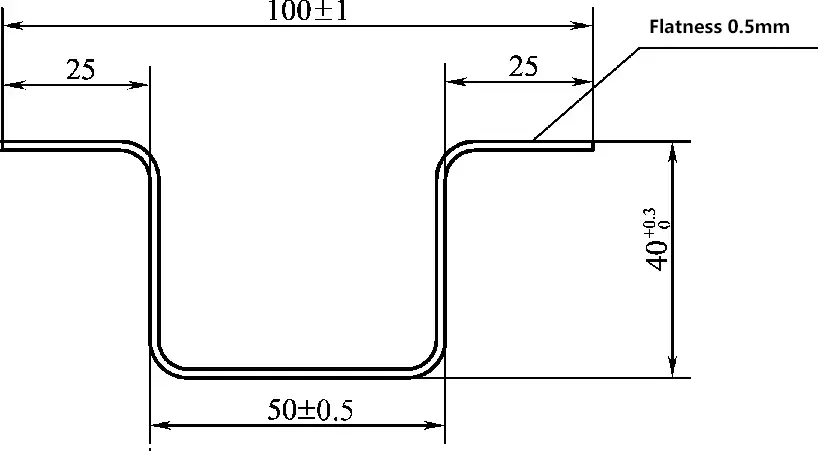

Abbildung 3-119 zeigt das Werkstückdiagramm des Verstärkungsbalkens der Außenwand, der aus 0,8 mm dickem Edelstahlblech SUS301L-HT hergestellt wurde.

Wie aus der Abbildung ersichtlich ist, erfordert dieses Biegeteil eine hohe Maßgenauigkeit und erfordert mehrere Biegevorgänge. Wenn die Biegefolge nicht richtig angeordnet ist, kann das Werkstück während des Biegevorgangs mit der Form kollidieren, wodurch die Genauigkeitsanforderungen nicht erfüllt werden.

Lösung 1: Laserschneiden → Nivellierung einer Biegung → Umformung.

Die Biegefolge folgt dem in Abbildung 3-120 dargestellten Schema. Dank der hohen Präzision des Laserschneidens, des geringen kumulativen Fehlers und der Möglichkeit, während des Biegens eine Mehrpunktpositionierung vorzunehmen, entspricht dies den Anforderungen in der tatsächlichen Produktion.

Lösung 2: Scheren → Ausklinken → Richten → Biegen → Umformen.

Aufgrund der geringen Genauigkeit der Scherung würde eine Mehrpunktpositionierung die Biegeabmessungen der Zwischenbögen beeinflussen. In diesem Fall kann die Mehrpunktpositionierung nicht verwendet werden; es kann nur eine einzelne Basispunktpositionierung angewendet werden. Am Beispiel des äußeren Plattenverstärkungsbalkens sollten zuerst die beiden äußersten Biegungen durchgeführt werden.

Durch Ausnutzung der Positioniergenauigkeit der CNC-Biegemaschine wird der Scherfehler auf die äußersten Seiten übertragen, wo keine Präzision erforderlich ist. Anschließend wird das Biegen der inneren acht Biegungen durchgeführt.

2. Biegebildung von hutförmigen Trägern

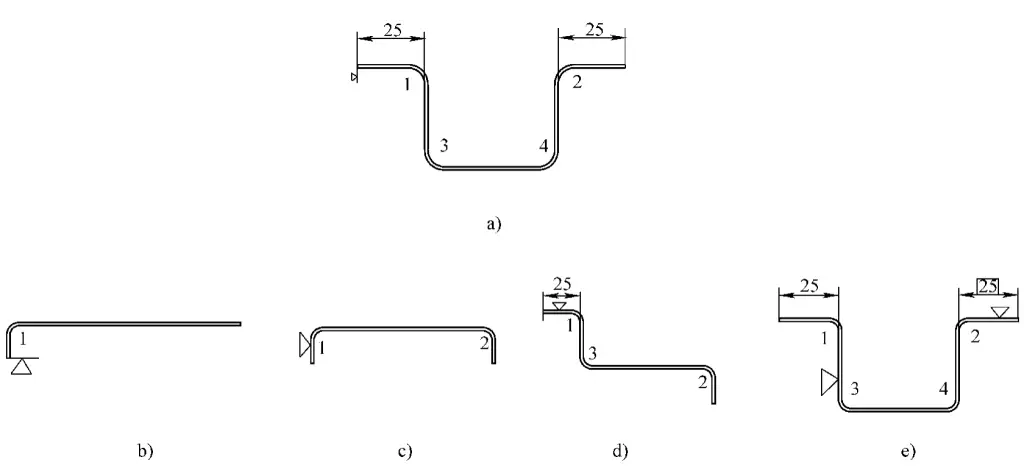

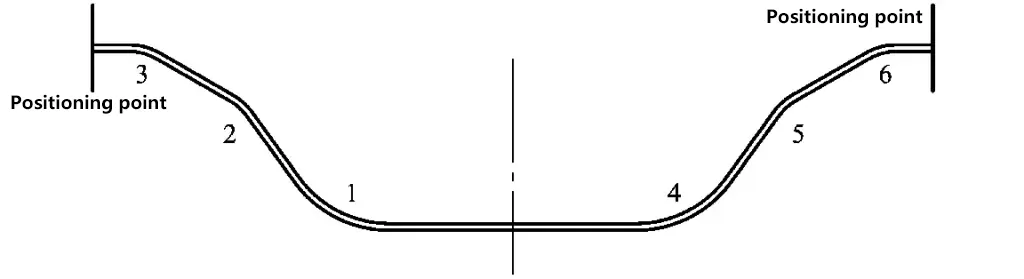

Abbildung 3-121 zeigt die Querschnittsansicht des Biegerohlings für die Seitensäule. Das Werkstück hat eine Länge von 3500 mm und besteht aus 1 mm dickem, nichtrostendem Stahlblech SUS301L-HT.

Dieses Bauteil erfordert eine hohe Präzision der Querschnittsabmessungen, um die Qualität des nachfolgenden Biegeprozesses zu gewährleisten. Angesichts der Notwendigkeit, bestimmte Toleranzen in den Querschnittsabmessungen einzuhalten, wurde die Biegefolge wie in Abbildung 3-122 dargestellt gestaltet.

Aufgrund der Länge dieses Bauteils besteht die Gefahr, dass es während des Biegevorgangs seitlich gebogen wird. Dieses Problem ist unvermeidlich. Daher muss ab der zweiten Biegung eine Drei-Punkt-Positionierungsmethode für die Biegung verwendet werden (Abbildung 3-123), d. h. nachdem eine geradlinige Positionierung an drei Punkten auf der Positionierungsfläche erzwungen wurde, wird mit der Biegung fortgefahren.

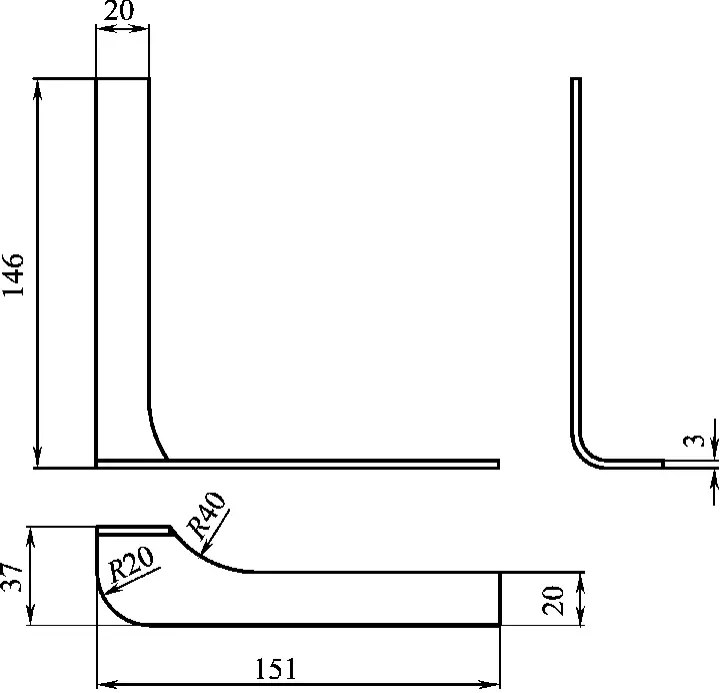

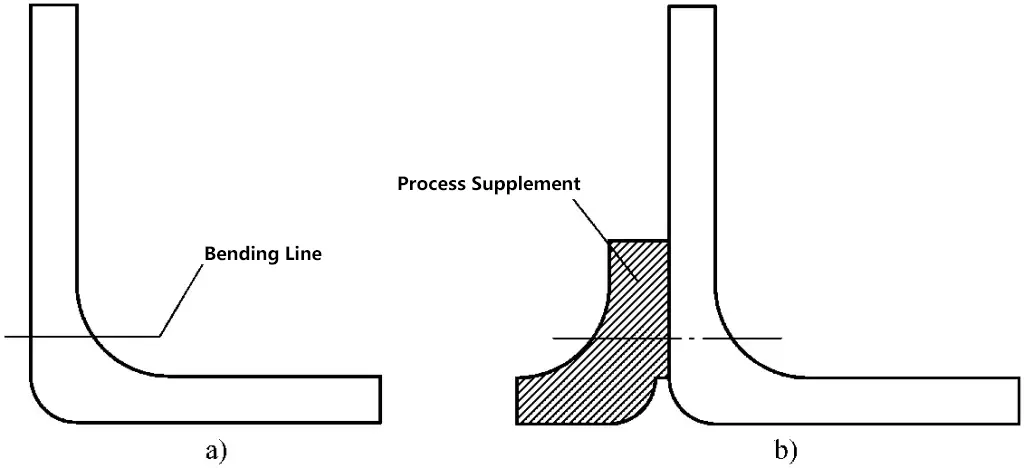

3. Biegeform von Winkeleisen

Abbildung 3-124 zeigt das Schema des Winkeleisenbauteils aus 3 mm dickem wetterfestem Stahl. Es ist ein einfaches Biegeteil, aber die Seiten der Biegelinie sind asymmetrisch.

Da es sich beim Biegen um einen freien Biegeprozess handelt, kann die Biegelinie unter der Einwirkung einer exzentrischen Kraft abweichen, was dazu führt, dass das Bauteil nicht konform ist. Um dem entgegenzuwirken, wird eine Lösung gewählt, bei der zusätzliches Material hinzugefügt wird, wie in Abbildung 3-125 gezeigt. Das Zusatzmaterial wird nach dem Biegen abgeschnitten.

a) Die Biegelinien sind auf beiden Seiten unsymmetrisch

b) Prozesszusatzmaterial macht es symmetrisch

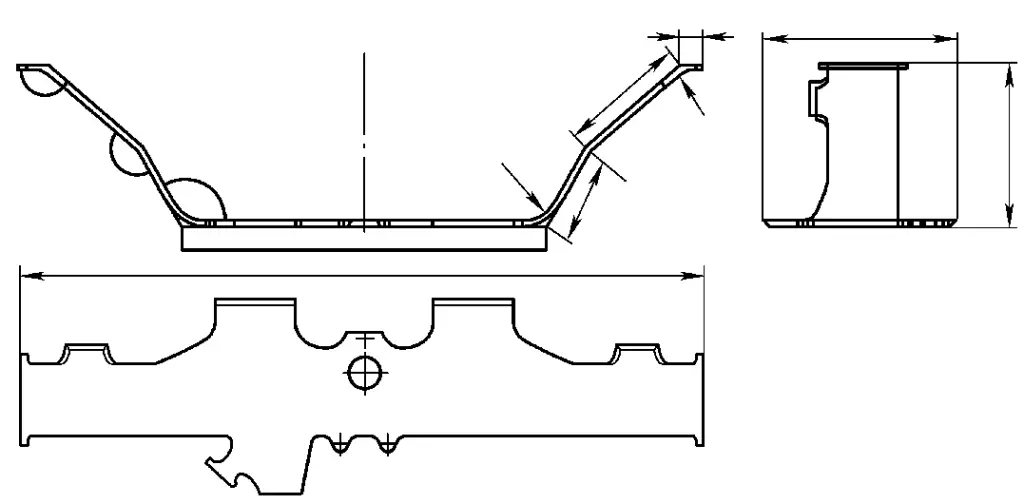

4. Biegebildung der Drehgestellabdeckplatte

Abbildung 3-126 zeigt die Drehgestellabdeckplatte aus 12 mm dickem S355J2G3-Stahlblech. Solche Teile werden in der Regel mit Hilfe einer Form auf einmal geformt. Wenn das Werkstück jedoch so klein ist, dass es manuell angehoben werden kann, ist die Verwendung einer Biegemaschine für die Formgebung wahrscheinlicher, um die Maßhaltigkeit zu gewährleisten.

Der Herstellungsprozess für dieses Bauteil sieht wie folgt aus: Sandstrahlen der Stahlblechoberfläche zur Rostentfernung → Laserschneiden des Rohmaterials → Abschleifen der Grate → Bearbeitung der Fase → Biegen in Form.

Abbildung 3-127 veranschaulicht den Biegeprozess mit Positionierungspunkten an beiden Enden. Die Positionierungsmethode, die Biegefolge und die Biegematrize sind die drei wichtigsten Faktoren.

1) Positionierungsmethode:

Da das untere Abdeckblech ein langes und dünnes Bauteil ist, muss beim Biegen eine Kombination aus hinterer und seitlicher Positionierung verwendet werden. Die hintere Positionierung muss in einer horizontalen Ebene erfolgen, um die Geradheit des Werkstücks nach dem Biegen zu gewährleisten.

2) Biegesequenz:

Um die Bedienung zu erleichtern und eine genaue Positionierung zu ermöglichen, wird die Biegung von der Mitte aus zu beiden Enden hin durchgeführt. Die Biegefolge ist: Innenseite R100 → R50 → Außenseite R100. Der Zuschnitt erfolgt durch Laserschneiden, das eine hohe Maßgenauigkeit aufweist. Beide Enden werden separat positioniert, was zu einem geringeren kumulativen Fehler führt.

3) Biegestempel:

Die Rückfederung der Biegeumformung wird durch die Steuerung des Schieberwegs der Biegemaschine gewährleistet. An der Matrize wurden keine Maßnahmen zur Kontrolle der Rückfederung getroffen. Der Aufbau der Matrize ist in Abbildung 3-128 dargestellt.

1 - Drucksäulensitz

2 - Tor-Säule

3 - Oberer Torsitz

4 - Oberes Tor

5 - Unteres Tor