Ampere (Stromintensität)

Ampere - Die Maßeinheit für den Elektronenfluss (die Anzahl der pro Sekunde durchlaufenden Elektronen) in einem Stromkreis.

Bei einem Material mit einer bestimmten Dicke muss mit steigendem Schneidstrom auch die Schnittgeschwindigkeit entsprechend steigen.

Bei einem Material mit einer bestimmten Dicke nimmt die Schlackenbildung ab, wenn der Schneidstrom erhöht wird.

Bei einem Material mit einer bestimmten Dicke führt die Wahl eines niedrigeren Schneidstroms in der Regel zu einer besseren Qualität der Schnittfläche und der Oberkante.

Unter normalen Bedingungen ist die Lebensdauer von Verschleißteilen bei niedrigeren Strömen höher als bei höheren Strömen, was besonders beim Brennschneiden deutlich wird.

Fähigkeit zum Plasmaschneiden

Alle Plasmaschneiden Die Geräte geben eine maximale Schnittdicke und eine maximale Stechdicke an.

| HD3070 100 AMP | Baustahl | 1/2″ | 1/2″ |

| Rostfreier Stahl | 1/2″ | 1/2″ | |

| Aluminium | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Baustahl | 3/4 "(fein), 1" (allgemein) | 1″ |

| Rostfreier Stahl | 3/4 "Allgemein | 1″ | |

| Aluminium | 3/4 "Allgemein | 1″ | |

| MAX 200 200 AMPERE | Baustahl | 2″ | 1″ |

| Rostfreier Stahl | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT 2000 200 AMPERE | Baustahl | 2″ | 1″ |

| Rostfreier Stahl | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT4001 400 AMP | Baustahl (O2) | 11/4″ | 1″ |

| Baustahl (N2) | 3″ | 1″ | |

| Rostfreier Stahl | 3″ | 1″ | |

| Aluminium | 3″ | 1″ | |

| HT4400 400 AMP | Baustahl | 2″ | 1 1/4″ |

| Rostfreier Stahl | 2″ | 1″ | |

| Aluminium | 2″ | 1″ |

Gas: Reinheit

Die Reinheit des in Plasmageräten verwendeten Gases muss als grundlegende Nutzungsbedingung die in der nachstehenden Tabelle aufgeführten Anforderungen erfüllen. Andernfalls könnte die Schnittqualität abnehmen, die Lebensdauer der Verschleißteile könnte sich drastisch verkürzen und das Plasmagerät könnte ausfallen.

- Sauerstoff, Stickstoff, & Argon-Wasserstoff (H35): Reinheit ≥ 99.995%

- Luft: Sauber, trocken, ölfrei

- Methan: Reinheit ≥ 93%

Gas: Durchflussmenge

Versorgungsdruck

Um den ordnungsgemäßen Betrieb des Plasmageräts zu gewährleisten, werden strenge Anforderungen an den Eingangsdruck/die Durchflussmenge des Gaskontrollkastens gestellt. Es wird dringend empfohlen, einen äußerst zuverlässigen Druckregler zu verwenden, der in der Nähe des Eingangs des Gasregelkastens installiert wird.

Wählen Sie einen hochwertigen (2-stufigen) Druckregler, und entnehmen Sie dem Handbuch des Plasmaschneidgeräts die Parameter für den Nenndruck und die Durchflussrate.

Die Betreiber sollten häufig überwachen, ob Druck und Durchfluss den Anforderungen genügen.

Auswahl des Gases

Zu berücksichtigende Faktoren

Materialtyp zum Schneiden

- Baustahl

- Rostfreier Stahl

- Aluminium

- Andere

Gewünschte Schnittqualität

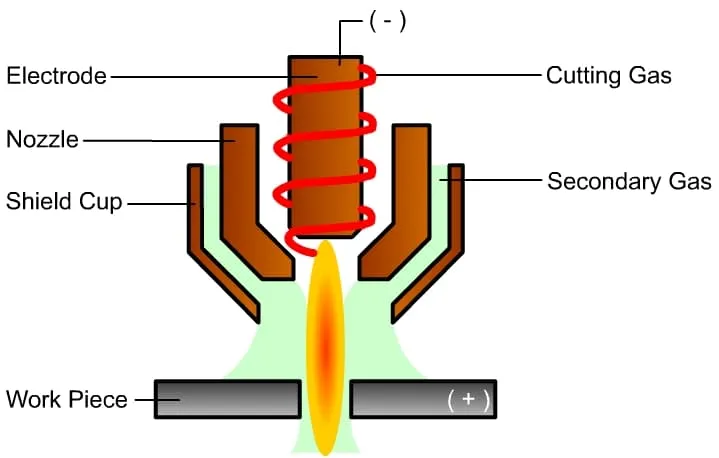

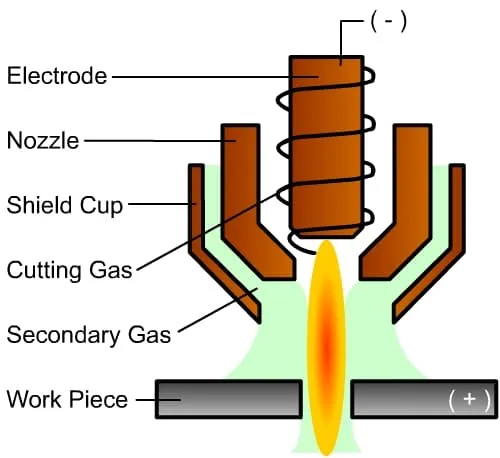

Gase: Plasmagas

Plasmagas, das zum Schneiden von Materialien verwendet wird, ist auch als Schneidgas bekannt. Es ist das ionisierte Gas, das aus der Düse austritt.

- Luft

- Sauerstoff

- Stickstoff

- Argon-Wasserstoff

Plasmagas: Luft

Vorteile

- Ausgezeichnetes Kosten-Nutzen-Verhältnis (niedrige Kosten).

- Leicht zu beschaffen.

- Erzielt gute Ergebnisse beim Schneiden von Kohlenstoffstahl.

Benachteiligungen

- Verursacht Veränderungen der Metalleigenschaften an der Schnittfläche (z. B. Schweißbarkeit, Verformbarkeit und Bearbeitbarkeit im Falle von Kohlenstoffstahl).

- Die Lebensdauer der Verbrauchsmaterialien ist akzeptabel, aber nicht ideal.

- Vermehrte Schlacke, Nitrierung der Oberfläche.

Plasmagas: Stickstoff

Vorteile:

- Beim Schneiden von Aluminiumlegierungen und rostfreiem Stahl kann eine hervorragende Schnittqualität erzielt werden, insbesondere bei Verwendung von Wasserstrahl Schneidetechnik.

- Die Lebensdauer der Verschleißteile ist hervorragend.

Benachteiligungen:

- Durch das Schneiden können sich die Eigenschaften des Metalls an der Oberfläche verändern, z. B. die Schweißbarkeit, die Verformbarkeit und die Bearbeitbarkeit (wie bei Kohlenstoffstahl gezeigt).

- Beim Schneiden von Kohlenstoffstahl kommt es zu einer Zunahme der Schlackenbildung und des Nitrierens der Oberfläche.

Plasmagas: Argon-Wasserstoff

Vorteile:

- Hauptsächlich verwendet für Schneiden von rostfreiem Stahl mit einer Dicke von 1/4″ oder mehr.

- Erzielt glatte und glänzende Schnittflächen.

- Im Allgemeinen für das Schneiden mit hohen Strömen (Schneidstrom bis zu 1000 Ampere) geeignet, Schnittdicke bis zu 6″).

- Ausgezeichnete Lebensdauer der Verbrauchsmaterialien.

- Beim Schneiden von rostfreiem Stahl von 3/8″ bis 2″ verbessert der Einsatz von Doppelgasschneiden die Schnittqualität.

Benachteiligungen:

- Erhöhte Betriebskosten aufgrund der steigenden Gaspreise.

- Raue Oberfläche beim Schneiden von Aluminiumlegierungen.

Plasmagas: Sauerstoff

Vorteile:

- Die optimale Wahl für das Schneiden von kohlenstoffarmem Stahl.

- Erhöhte Schnittgeschwindigkeit.

- Außergewöhnliche Qualität der Schnittfläche (klare Schnittfugen, glatte Oberfläche, praktisch keine Schlacke).

Benachteiligungen:

- Erhöhte Betriebskosten aufgrund des Anstiegs der Gas- und Betriebsmittelkosten.

Gas: Abschirmung (Schutzgas)

Schutzgas wird verwendet, um den Schneidbereich von der Atmosphäre zu isolieren, was zu einer saubereren Schnittfläche führt. Dieses Gas ist auch am Plasmaschneidprozess beteiligt. Es umgibt den Plasmalichtbogen und komprimiert ihn weiter zum Kern hin, wodurch die Kühlung der Schneiddüse unterstützt wird.

Durch die Schaffung eines Mikroklimas um die Schnittfläche wird diese von Sauerstoff isoliert. Die Wahl des Schutzgastyps hängt vom Plasmagas ab.

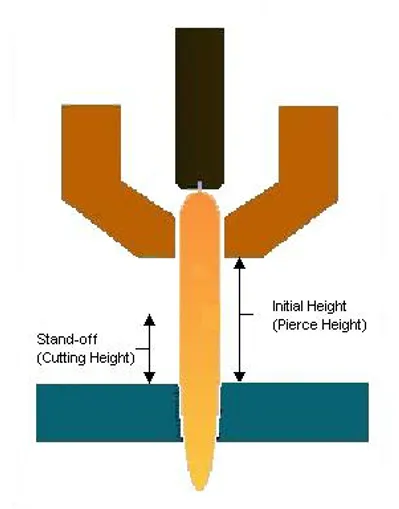

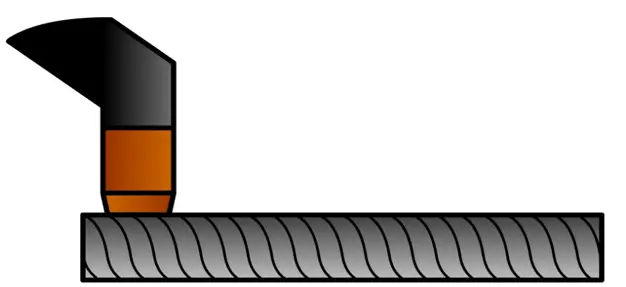

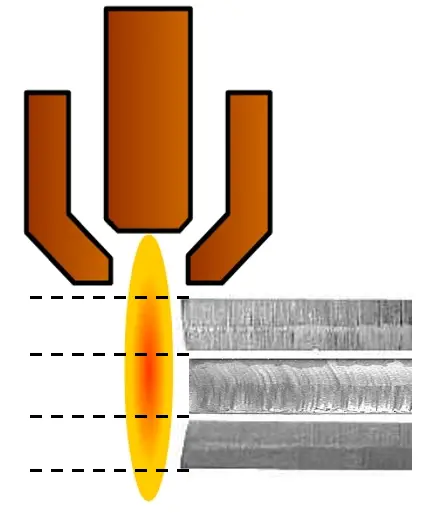

Brennerhöhe: Lochstechhöhe und Schneidhöhe

Die Einstechhöhe bezieht sich auf den anfänglichen Abstand zwischen dem Brenner und der Oberfläche des zu schneidenden Materials während des Einstechvorgangs.

Die Schneidhöhe hingegen ist der Abstand, der während des Schneidprozesses vom Brenner zur Oberfläche des zu schneidenden Materials eingehalten werden muss.

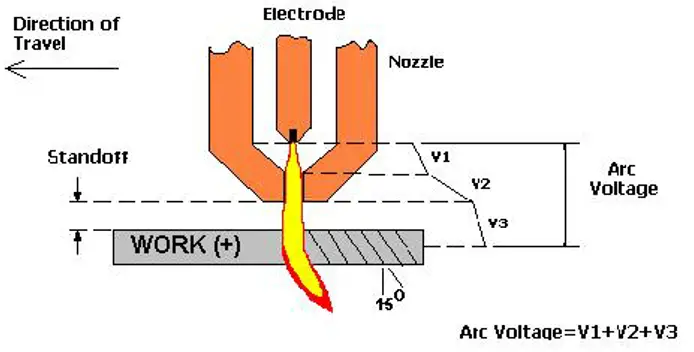

Lichtbogen-Spannungshöhenkontrolle

Der Höhenkontrollmonitor überwacht die Schaltspannung des Höhenreglers und nimmt bei Bedarf entsprechende Einstellungen vor. Die Höhe des Schneidbrenners wirkt sich auf die Rechtwinkligkeit der Schnittfläche und andere Aspekte der Schnittqualität aus.

Die Höhenregelung der Lichtbogenspannung sorgt dafür, dass der Schneidbrenner einen gleichmäßigen Abstand (Höhe) zum Werkstück einhält, selbst bei unebenen Plattenmaterialien.

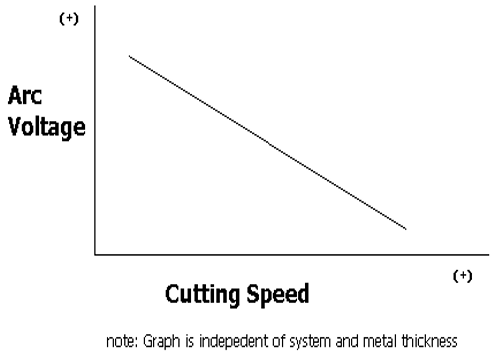

Schnittgeschwindigkeit und Lichtbogenspannung

Wenn die Schnittgeschwindigkeit steigt, muss die Lichtbogenspannung reduziert werden und umgekehrt.

Gründe für Änderungen der Schnittgeschwindigkeit:

- Am Eingang/Ausgang von Kurven.

- Am Anfang/Ende des Schnittes.

- Beim Schneiden von Bögen oder ähnlichen Formen.

- An diesen Stellen kann sich Schlacke bilden.

Reaktion der Fackel auf Geschwindigkeitsänderungen:

- Wenn die Geschwindigkeit abnimmt, sinkt der Brenner.

- Mit zunehmender Geschwindigkeit steigt die Fackel nach oben.

- Wenn die Geschwindigkeit abnimmt, muss die Brennerhöhensteuerung ausgeschaltet werden, was ein Signal von der CNC erfordert, um die Brennerhöhensteuerung zu deaktivieren.

Die Schnittgeschwindigkeit ist angemessen.

Die optimale Schnittdicke die dem Schneidstrom entspricht, sollte aus dem mittleren Abschnitt der Schneidparametertabelle ausgewählt werden.

Die Schnittgeschwindigkeit ist genau, der Lichtbogen hinkt etwas hinterher.

Die Schnitthöhe ist genau, die Spannung ist eingestellt.

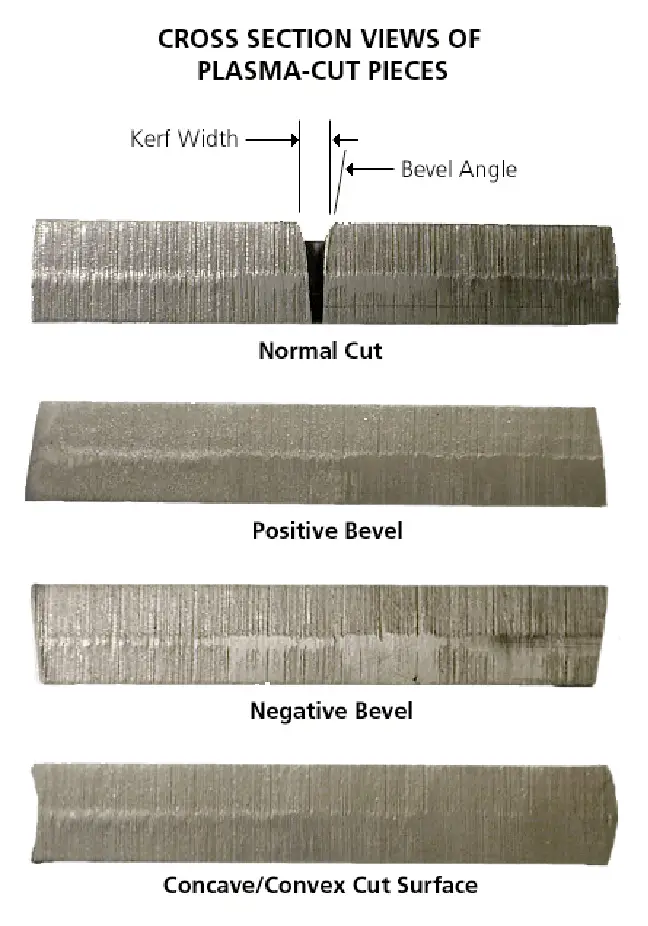

Erscheinungsbild der Schnittfläche

Abgesehen vom autogenen Schneiden von kohlenstoffarmen Stählen ist die Form der Hinterkante der Schnittflächen anderer Werkstoffe kein guter Indikator für die Schnittgeschwindigkeit.

Es ist wichtig, den Neigungswinkel der Schnittfläche, den Grad der Schlackenanhaftung und andere Merkmale des Aussehens zusammen mit der Glätte oder Rauheit der Oberfläche zu berücksichtigen, um die Schnittgeschwindigkeit genau zu bestimmen.

Konkave Schnittflächen können auf zu geringe Schnitthöhen oder einen übermäßigen Einsatz von Verschleißteilen zurückzuführen sein. Umgekehrt könnten konvexe Schnittflächen auf zu hohe Schnitthöhen oder einen übermäßigen Einsatz von Verschleißteilen hinweisen.

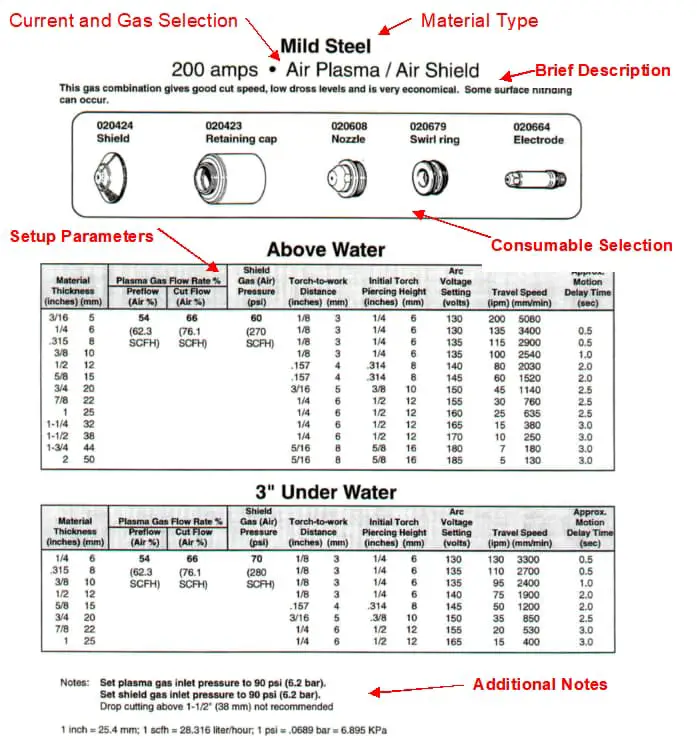

Anwendung der Schnittparametertabelle

Die Schneidparameter-Tabelle enthält die wesentlichen Parameter für das Schneiden. Der Gasfluss muss gemäß dieser Tabelle eingestellt werden, es sei denn, spezielle Anweisungen schreiben zusätzliche Einstellungen zur Verbesserung der Schnittqualität vor.

Es ist wichtig, Parameter wie Schneidgeschwindigkeit, Brennerhöhe und Lichtbogendruck geringfügig zu verändern, um optimale Schneidergebnisse zu erzielen. Vor dem Schneiden und nach dem Auswechseln der Verschleißteile ist es notwendig, mehr als eine Minute lang Luft zu blasen.

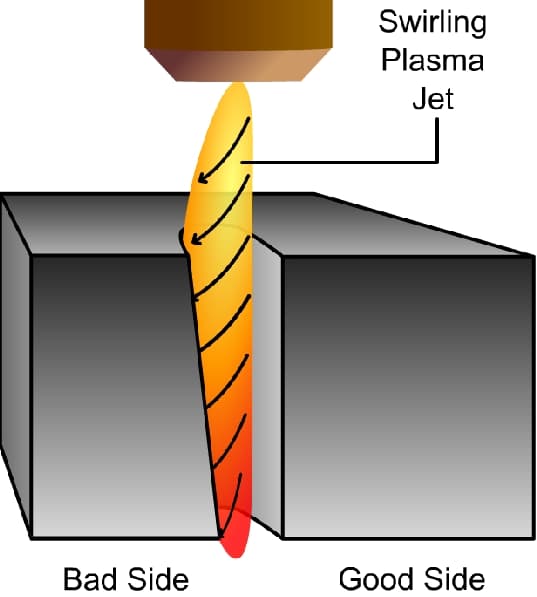

Schnittrichtung

Im Uhrzeigersinn: Schneiden der Außenkanten des Werkstücks.

Gegen den Uhrzeigersinn: Schneiden der inneren Löcher des Werkstücks.

Erscheinungsbild Diagnose: Krätze

Schlacke ist das Material, das nicht vollständig von der Schnittfuge weggeblasen wird.

Sie manifestiert sich in drei Formen:

- Hochgeschwindigkeitskrätze: kleine, harte, perlenartige Krätze.

- Langsamlaufende Krätze: groß, blasenförmig, konzentriert am unteren Ende der Schnittfuge.

- Obere Krätze: leichte Anhäufung von Schlacke an der Oberseite der Schnittfläche.

Schlackenbildung durch niedrige Drehzahl

Die kugelförmige Schlackenanhäufung ist beträchtlich, so dass eine großflächige Entfernung leicht möglich ist.

Die Ursache:

- Übermäßiger Strom

- Langsame Geschwindigkeit

- Die Schnitthöhe ist zu niedrig

Lösung:

- Verwenden Sie eine kleinere Schneiddüse

- Geschwindigkeit erhöhen

- Lichtbogenspannung nach oben anpassen

Überhöhte Geschwindigkeit führt zu Schlackenanhaftungen

Die Schlackenanhäufung erscheint in dünnen Rollen und ist schwer zu entfernen.

Mögliche Ursachen:

- Beschädigung der Schneiddüse

- Unzureichender Strom

- Überhöhte Geschwindigkeit

- Hohe Schnitthöhe

Lösungen:

- Die Schneiddüse auswechseln

- Verwenden Sie eine größere Schneiddüse

- Verringern Sie die Geschwindigkeit

- Senken Sie die Lichtbogenspannung

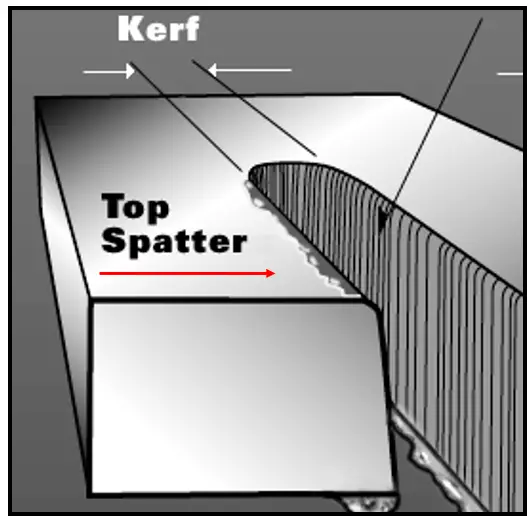

Spritzer von der Oberseite

Spritzer auf der Oberseite, die auf beiden Seiten des Schnitts sichtbar sind, treten normalerweise nur in der Luft auf. Plasmaschneiden. Reduzieren Sie allmählich die Lichtbogenspannung (nicht mehr als 5 V), bis die Spritzer auf der Oberseite verschwinden.

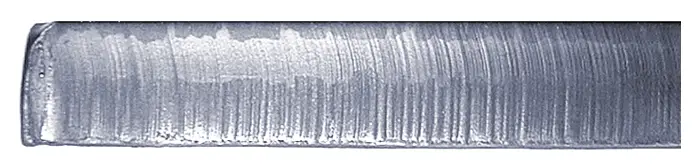

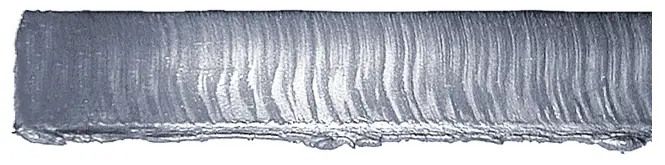

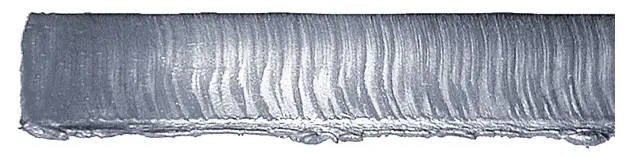

Schleppende Linien

Schlepplinien sind die Streifen, die während des Schneidprozesses auf der Oberfläche zurückbleiben. Je glatter die Schneidoberfläche ist, desto geringer ist die Stromwelligkeit der Plasmaquelle. Die Form dieser Streifen hängt von der Schneidmethode ab.

So führt die Verwendung von Stickstoff oder Argon-Wasserstoff zum Schneiden bei entsprechender Geschwindigkeit zu leicht gekrümmten und um etwa 15 Grad geneigten Streifen. Im Gegensatz dazu entstehen beim Schneiden mit Sauerstoff fast senkrechte Rillen.

Erkennung der Abrisskante

Der Vergleich der Hinterkante zur Bestimmung der optimalen Schnittgeschwindigkeit ist eine ausgezeichnete Wahl.

Eine vertikale Hinterkante zeigt an, dass die Schnittgeschwindigkeit zu langsam ist.

Eine übermäßige Hinterkante deutet darauf hin, dass die Schnittgeschwindigkeit zu hoch ist.

Wenn die Hinterkante um 10-15° geneigt ist, bedeutet dies im Allgemeinen, dass die Schnittgeschwindigkeit angemessen ist.

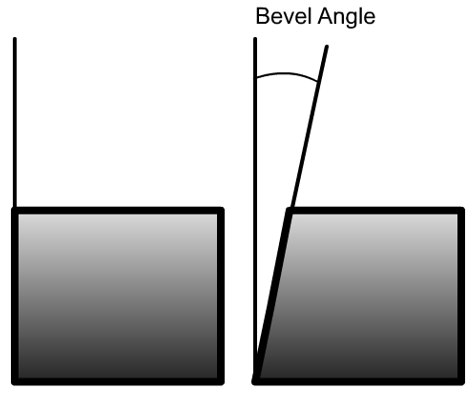

Neigungswinkel der Schnittfläche

Der Neigungswinkel der Schnittfläche ist der Winkel zwischen der Schnittfläche und der Senkrechten. Wenn der Schnitt vollkommen gerade ist, sollte er einen Winkel von 0° erreichen.

Der Standardwinkel für eine rechteckige Form sollte an allen vier Seiten ≤4° sein.

Eine größere Schnitthöhe entspricht einem positiven Schnittflächenneigungswinkel, während eine geringere Schnitthöhe mit einem negativen Schnittflächenneigungswinkel einhergeht.

Übermäßige Fase an der Schnittfläche

- Die Düse ist beschädigt.

- Der Schneidbrenner steht nicht senkrecht auf der Oberfläche des zu schneidenden Materials.

- Die Schnittrichtung ist falsch (nicht mit der Richtung des Wirbelrings übereinstimmend).

- Der Schneidstrom ist zu hoch/zu niedrig.

- Die Schnitthöhe ist zu hoch/zu niedrig.

- Die Schnittgeschwindigkeit ist zu schnell/zu langsam.

Der Einfluss der Brennerhöhe auf den Fasenwinkel bei Schneidprozessen.

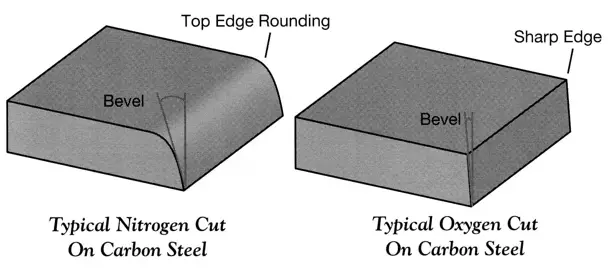

Sauerstoff und Stickstoff

Im Vergleich zum Schneiden mit Stickstoff weist das Ergebnis des Sauerstoffschneidens deutliche Kanten um das Werkstück herum auf und ist schlackenarm.

Die durch Sauerstoffplasmaschneiden hergestellten Werkstücke sind vergleichsweise sauberer und weisen eine bessere Schweißbarkeit, Umformbarkeit und Bearbeitbarkeit der Schnittflächen auf.

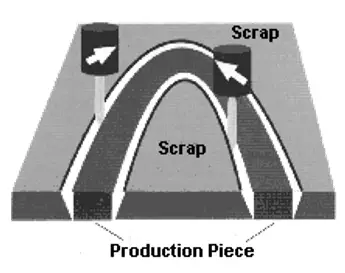

Visuelle Diagnose: Spaltbreite

Die Schnittfuge ist der Raum (oder das entfernte Material), der während des Schneidprozesses entsteht.

Die Schnittspaltbreite ist entscheidend für die Maßhaltigkeit des Werkstücks.

Schnittfugenbreite = 1,5-2,0 x Durchmesser der Schneiddüse

Langsamere Geschwindigkeit = breiterer Schnittspalt

Höherer Strom = breiterer Schnittspalt

Spezifikationen für das Schneiden von Rundlöchern

Vorschrift: Der Durchmesser des zu schneidenden Lochs muss mindestens doppelt so groß sein wie die Dicke des zu schneidenden Materials. Beim Schneiden kleinerer Löcher kann sich ein konisches Loch bilden.