Bei der Montage von Werkzeugen werden die Teile, die den technischen Anforderungen der Konstruktionszeichnungen entsprechen, in einer bestimmten Reihenfolge und nach einer bestimmten Methode entsprechend den strukturellen Merkmalen und technischen Bedingungen des Werkzeugs angeordnet.

Nachdem diese Teile auf Kompatibilität geprüft wurden, werden sie zu einer Form zusammengebaut, die den Betriebsnormen entspricht. Daher ist die Werkzeugmontage ein kritischer Prozess im Formenbau. Die Qualität der Werkzeugmontage wirkt sich direkt auf die Stanzqualität der hergestellten Teile sowie auf die Wartung, Verwendung und Lebensdauer des Werkzeugs aus.

Bevor mit der Montage begonnen wird, ist es unerlässlich, die Formzeichnungen gründlich zu studieren, einen vernünftigen Montageplan auf der Grundlage der strukturellen Merkmale und technischen Bedingungen zu erstellen und jedes bereitgestellte Teil sorgfältig zu prüfen. Teile mit einer bestimmten Ausrichtung sollten vor der Montage markiert werden, um einen fehlerfreien Einbau gemäß den festgelegten Schritten zu gewährleisten.

Ein nach dem ausgearbeiteten Plan zusammengesetzter Würfel sollte die folgenden grundlegenden Anforderungen erfüllen:

1) Die montierte Matrize muss leicht und flexibel an den Führungsstangen entlang gleiten, ohne zu schwergängig zu sein.

2) Alle Stanzteile müssen senkrecht zur Grundfläche der festen Platte stehen.

3) Der Abstand zwischen dem Stempel und der Matrize muss den in den Zeichnungen angegebenen Anforderungen entsprechen und gleichmäßig verteilt sein. Der Arbeitshub des Stempels oder der Matrize sollte den technischen Bedingungen entsprechen.

4) Die relativen Positionen der Positionier- und Materialblockiervorrichtungen müssen den Zeichnungsangaben entsprechen. Der Abstand zwischen den Führungsplatten des Stanzwerkzeugs sollte mit den Zeichnungen übereinstimmen; die Führungsflächen sollten parallel zur Mittellinie der Materialzuführungsrichtung des Stanzwerkzeugs liegen. Bei Führungsplatten mit Seitendruckvorrichtungen muss die Seitendruckplatte leichtgängig sein und zuverlässig funktionieren.

5) Die relativen Positionen der Materialauswurf- und Ausstoßvorrichtungen müssen den Konstruktionsanforderungen entsprechen, wobei die Überhöhe innerhalb des zulässigen Bereichs liegen muss und keine Kippung oder einseitige Abweichung auf der Arbeitsfläche auftreten darf, um einen rechtzeitigen und reibungslosen Auswurf von Teilen oder Schrott zu gewährleisten.

6) Die Schrottlöcher oder Abwurfkanäle müssen frei sein, um den freien Auswurf von Teilen oder Schrott zu gewährleisten.

7) Standardteile sollten austauschbar sein; die Passung zwischen Befestigungsbolzen, Passstiften und ihren jeweiligen Bohrungen sollte normal und in gutem Zustand sein.

8) Die Einbaumaße der Form an der Presse müssen den Anforderungen der ausgewählten Ausrüstung entsprechen. Hebekomponenten sollten sicher und zuverlässig sein.

Allgemeiner Ablauf der Formmontage

Der Schlüssel zum Zusammenbau der Form liegt darin, sicherzustellen, dass die Patrize und die Matrize, die auf dem oberen und unteren Formboden installiert sind, zusammen mit den dazugehörigen Teilen beim Schließen der Form richtig ausgerichtet sind. Diese Ausrichtung muss den Konstruktionsspezifikationen entsprechen, um zu gewährleisten, dass die Form korrekt funktioniert und Werkstücke produziert, die den Produktstandards entsprechen.

Zu diesem Zweck müssen alle Teile, die in die Montage gehen, den für jede Komponente im Montageprozess festgelegten Verarbeitungsanforderungen entsprechen. So muss beispielsweise die feste Platte für mehrere Patrizen eine relative Positions- und Teilungsgenauigkeit zwischen ihren verschiedenen geformten Löchern aufweisen, damit sie mit der Matrize und der Abstreiferplatte übereinstimmt.

Die Bolzen und Spannstifte auf der Distanzplatte sollten in den Durchgangslöchern einen großzügigen Spielraum lassen, der das Bohren nach den auf dem Bauplan angegebenen Maßen ermöglicht. Nach dem Härten müssen die Ober- und Unterseite genau plan geschliffen werden. Bei den integrierten Matrizen, die auf dem oberen oder unteren Formsockel montiert sind, müssen nicht nur die Formbohrungen nach den Vorgaben des Bauplans bearbeitet werden, sondern auch die Bohrungen für Bolzen und Stifte.

Nach der Wärmebehandlung und Präzisionsbearbeitung sind sie bereit für den Zusammenbau. Die Schrauben- und Dübellöcher des Formbodens und der Führungsplatte, die daran befestigt werden sollen, müssen so gebohrt und aufgerieben werden, dass sie bei der Montage mit den entsprechenden Löchern der Matrize übereinstimmen.

Unabhängig von der Art und den strukturellen Merkmalen der Form und obwohl die Methoden und die Reihenfolge des Zusammenbaus unterschiedlich sein können, sind die zu befolgenden Grundsätze des Zusammenbaus die gleichen.

Der erste Schritt beim Zusammenbau einer Form besteht darin, ein Referenzteil auszuwählen, das als Maßstab für den Zusammenbau der Form dient. Die anderen Formteile werden dann schrittweise auf der Grundlage dieses Referenzteils zusammengebaut. Die Wahl des Referenzteils hängt von den strukturellen Merkmalen der Form ab. Bei einer Führungsplattenform sollte die Führungsplatte, die auch als Abstreifer dient, das Referenzteil für die Montage sein.

Bei Formen, die durch Führungsstangen geführt werden, wird in der Regel die Matrize als Montagebezug verwendet. Bei Stanz- und Schneidverbundwerkzeugen wird die Auswerferplatte als Montagebezug gewählt, wobei die Kraftmitte der Auswerferplatte mit der Mitte des Werkzeugschaftes fluchten muss.

Nach der Auswahl des Referenzteils werden die verschiedenen Werkzeugkomponenten zunächst anhand ihrer einzelnen Verbindungen zu Unterbaugruppen zusammengesetzt (z. B. Montage des Werkzeugschafts auf dem oberen Werkzeugboden oder Befestigung der Patrize auf der festen Platte). Mit dem Referenzteil als Maßstab für die Montage wird dann die Gesamtmontage des Werkzeugs abgeschlossen.

Montage der Matrize in einem Arbeitsgang

Es gibt zwei Arten von Stanzwerkzeugen: solche ohne und solche mit Führungsvorrichtungen. Bei Stanzwerkzeugen ohne Führungsvorrichtung werden Ober- und Unterwerkzeug entsprechend den Zeichnungsanforderungen getrennt zusammengesetzt.

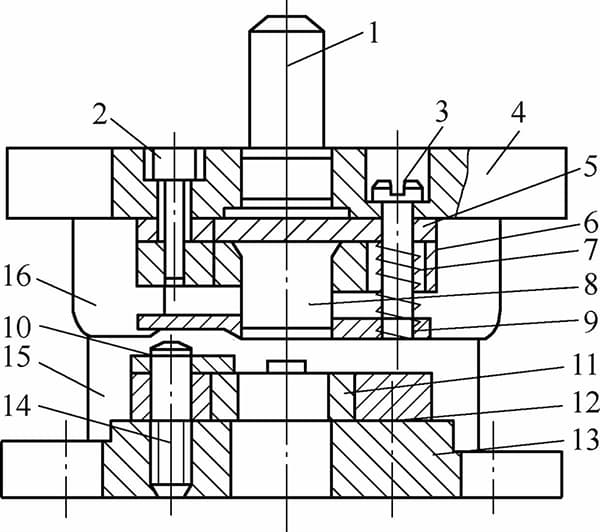

1 - Griff, 2 - Innensechskantschraube, 3 - Abstreiferschraube, 4 - Obere Matrizenplatte, 5 - Abstandhalter, 6 - Stempelhalteplatte, 7 - Feder, 8 - Stempel, 9 - Abstreiferplatte, 10 - Fixierplatte, 11 - Matrize, 12 - Matrizenbuchse, 13 - Unterer Matrizenschuh, 14 - Schraube, 15 - Führungspfosten, 16 - Führungsbuchse.

Das Spiel zwischen dem Stempel und der Matrize wird eingestellt, nachdem die Matrize auf der Presse montiert wurde. Vor der Montage ist es jedoch wichtig, den Stempel in die Matrize einzuführen, um zu prüfen, ob das Spiel angemessen und gleichmäßig über den gesamten Umfang ist. In der Regel wird die Matrize als Referenzpunkt für Stanzwerkzeuge mit einem Arbeitsgang verwendet, wonach die obere Matrize montiert und das Spiel entsprechend eingestellt wird.

Bei Stanzwerkzeugen mit Führungseinrichtungen beginnt die Montage mit der Auswahl eines Referenzteils. Unter der Annahme, dass für die Bearbeitung der Matrizenöffnungen das Drahterodieren verwendet wird, sind die Montageschritte für ein Stanzwerkzeug mit Führungsvorrichtungen in einem Arbeitsgang wie folgt:

1. Montieren Sie den Matrizensatz

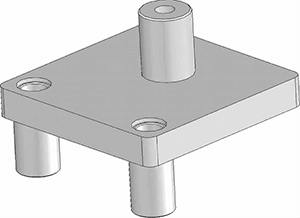

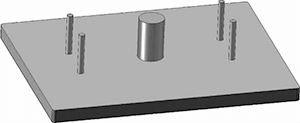

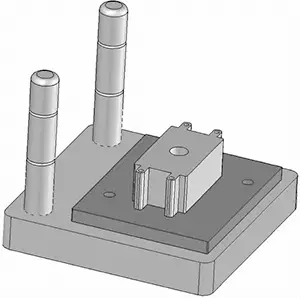

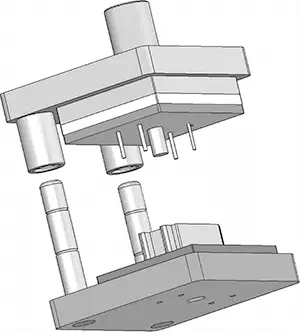

1) Der Zusammenbau des Stempelsatzes umfasst hauptsächlich die Führungssäulen und -buchsen. Die meisten Matrizensätze verwenden derzeit eine Presspassung zwischen den Führungssäulen, Buchsen und dem Matrizenhalter, wie in Abbildung 2-22 dargestellt.

2) Eine andere Methode besteht darin, nur zwischen dem unteren Matrizenhalter und den Führungssäulen eine Presspassung herzustellen. Die Montagefläche der Buchsen ist so geformt, dass sie besser haftet. Bei der Montage werden zunächst die Führungssäulen installiert und ihre Vertikalität überprüft. Dann wird mit Hilfe von Endmaßen der obere Matrizenhalter nivelliert und Klebstoff zwischen die Matrizenhalterbohrung und die Buchsen gespritzt, um die Montage des Matrizensatzes abzuschließen.

Nach dem Zusammenbau muss der Matrizensatz auf Parallelität und Bewegungsgenauigkeit geprüft werden. Die Nicht-Parallelität der Unterseite des oberen Matrizenhalters zum unteren Matrizenhalter sollte 0,05 mm pro 300 mm für Matrizensätze der Präzisionsklasse I und 0,08 mm pro 300 mm für Matrizensätze der Präzisionsklasse II nicht überschreiten. Die Bewegungsgenauigkeit sollte 0,02 mm pro 100 mm nicht überschreiten.

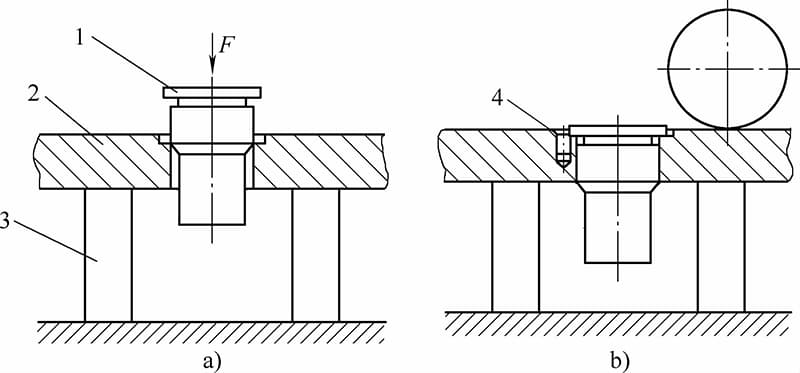

2. Einsetzen des Schaftes

Der Einbau des Schaftes ist in Abbildung 2-23 dargestellt, wobei die folgenden Schritte zu beachten sind:

a) Montage des Matrizengriffs b) Schleifen der Stirnfläche

1 - Matrizengriff 2 - Oberer Matrizensitz 3 - Block mit gleicher Höhe 4 - Passstift

1) Prüfen Sie die Höhe des Matrizenschaftanschlags; sie sollte 0,5 bis 1 mm geringer sein als die Tiefe des oberen Matrizenhalteranschlags. Der Durchmesser des Matrizenschaftanschlags sollte 0,5 bis 1 mm kleiner als der des Matrizenhalteranschlags sein.

2) Prüfen Sie mit einem Winkel die Rechtwinkligkeit des Matrizenschaftes zur oberen Matrizenplatte und stellen Sie sie entsprechend ein. Bei einer manuellen hydraulische PresseDrücken Sie den Schaft der Matrize in die obere Matrizenplatte.

3) Montieren Sie die Gewindestifte für den Gesenkschaft.

3. Einsetzen des konvexen Stempels

Nehmen wir als Beispiel die durchgehende Stanzform zum Schneiden von Draht:

1) Entfernen Sie den Erodierschlamm aus dem Loch in der Montageplatte der Matrize.

2) Fasen Sie die Rückseite der Montageplatte der Stempelmatrize entlang des Hohlraumumfangs um (0,5 bis 1,5) mm in einem Winkel von 45° an, wobei die Größe der Fase von der auf die Form ausgeübten Kraft abhängt.

3) Fasen Sie die Schneidkante der Stempelmatrize um ca. 0,25 mm in einem 45°-Winkel entlang der Konturlinie an.

4) Schleifen oder feilen Sie die Drahtschneidemarkierungen an der Schneidkante des Stanzstempels leicht ab, um das Einführen in die Montageplatte zu erleichtern. Lassen Sie einen Abschnitt am Ende unbearbeitet, dessen Länge etwas größer als oder gleich der Dicke der Montageplatte ist.

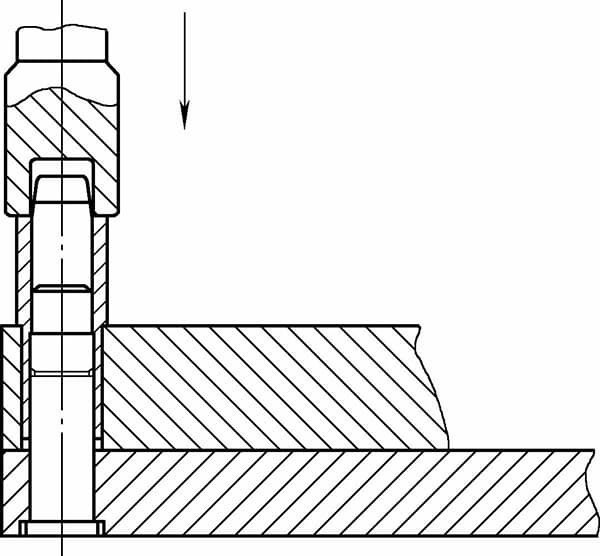

5) Legen Sie einen Abstandshalter, der höher als die Matrize ist, unter die Montageplatte und drücken Sie dann die Matrize in die Montageplatte. Diese Aufgabe sollte schrittweise durchgeführt werden; sobald die Matrize aufrecht in der Montageplatte stehen kann, messen Sie die Rechtwinkligkeit. Wiederholen Sie die Messung bei einem Drittel und der Hälfte der Einstecktiefe und korrigieren Sie eventuelle Ausrichtungsfehler sofort. Fahren Sie fort, nachdem Sie die Genauigkeit sichergestellt haben.

6) Richten Sie bei mehreren oder kleinen Stanzformen die Abstreiferplatte an der Matrizenvertiefung aus und verwenden Sie sie, um die Stanzformen in die richtige Position zu bringen.

7) Hören Sie auf, die Matrize in die Montageplatte zu drücken, wenn die verbleibende Schwanzlänge 3 bis 5 mm beträgt. Erhitzen Sie die Kante des Stempels mit einer Acetylenflamme und klopfen Sie schnell mit einem kleinen Hammer, um das erhitzte Teil aufzuquellen. Nach dem vollständigen Abkühlen drücken Sie die Matrize vollständig in die Montageplatte, wie in Abbildung 2-24 gezeigt.

8) Verwenden Sie Endmaße, um die Oberfläche zu nivellieren, und schleifen Sie die Oberseite und das hintere Ende der Stempelmatrize anhand der Unterseite der Montageplatte als Referenz flach.

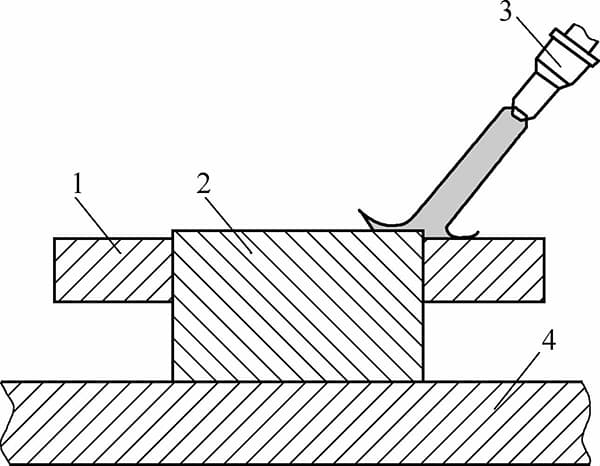

Legen Sie die Abstreifplatte mit der Oberfläche der festen Platte als Referenz über den Stempel (dies ist vor allem bei kleinen Stempeln notwendig) und achten Sie darauf, dass die Arbeitsfläche etwas tiefer als der Stempel liegt. Schleifen Sie die abgeschrägte Kante an der Arbeitsfläche des Stempels, bis die Schneidekante scharf ist.

1-Stempel-Halteplatte 2-Stempel 3-Sauerstoff-Schneidbrenner 4-Amboss-Block

4. Einsetzen der konkaven Matrize

1) Bestimmen Sie den Mittelpunkt der Abstreiferplatte und richten Sie ihn mit dem Mittelpunkt des Matrizenschafts aus; bearbeiten Sie die Kontur des Schrottlochs der Grundplatte entsprechend dem Hohlraum der Matrize und befestigen Sie sie mit Schrauben durch die Matrize.

2) Überprüfen Sie die Ausrichtung der Matrize mit der Kontur des Ausschusslochs der Grundplatte und stellen Sie sicher, dass keine Fehlausrichtung auftritt. Sobald dies bestätigt ist, ziehen Sie die Schrauben an, bohren und reiben Sie die Matrize für die Positionierungsstifte auf und setzen Sie die Fixierungsdübel ein.

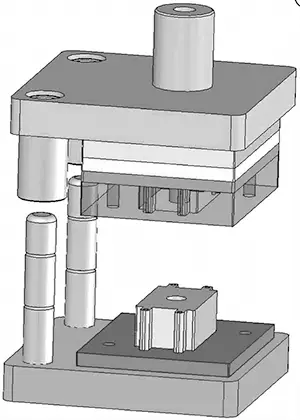

5. Einsetzen des oberen Stempels

Legen Sie die untere Matrize flach hin, decken Sie die Matrize mit einer Kunststofffolie ab, deren Dicke dem Seitenspiel entspricht, legen Sie Unterlegscheiben in gleicher Höhe ein, heben Sie den oberen Matrizenhalter an, richten Sie den Stempel an der Matrize aus und schlagen Sie vorsichtig mit einem Hammerstiel darauf.

Wenn der Stempel 5-6 mm in die Matrize eindringt, wird der Abstand zwischen Stempel und Matrize vorläufig als angemessen betrachtet. Klemmen Sie dann den oberen Matrizenhalter, das Stempelkissen und die Stempelhalteplatte mit einer C-Klammer zusammen, entfernen Sie die obere Matrize, bohren Sie durch die Stempelhalteplatte oder die Matrize (wenn sie umgedreht ist) in den oberen Matrizenhalter und verbinden Sie die beiden Teile vorläufig mit Bolzen.

Wenn die Führungsstangen direkt durch die Matrize und die Abstreiferplatte hindurchgehen und die Führungsbuchsen auf der Stempelhalteplatte installiert sind und die Ausnehmungen und Fixierstiftlöcher für die Matrize und die Stempelhalteplatte auf der Grundlage der Führungsstangenlöcher während des Drahtschneidens bearbeitet werden, dann muss bei der Montage nur die Vertikalität des Stempels zur Halteplatte sichergestellt werden, und die Schritte zum Ausrichten und Einstellen des oberen Matrizenhalters können entfallen.

Bei der Herstellung von Matrizen mit komplexen Formen, hohen Präzisionsanforderungen oder Materialstärken von weniger als 0,25 mm ist es oft notwendig, die Passung zwischen Stempel und Matrize nach der Bearbeitung jedes Paares zu überprüfen.

6. Überprüfung der Räumung von Stanzwerkzeugen

Legen Sie die Kunststofffolie wieder ein, verbinden Sie den oberen und unteren Matrizenhalter über die Führungsstangen, und wenn der Stempel automatisch in die Matrize gleitet, gilt das Spiel als angemessen, und die Arbeit kann mit dem nächsten Schritt fortgesetzt werden. Wenn sich die Kraft während des Einführens nicht ändert und die Kunststofffolie nach dem Herausziehen nicht durchtrennt wird, gilt das Spiel ebenfalls als angemessen.

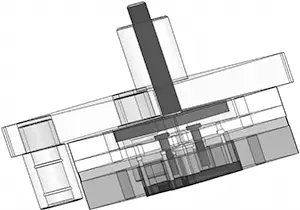

Wenn das Spiel nicht geeignet ist, setzen Sie die obere Matrize in die Matrize ein, bis die Stempeloberfläche kaum noch in die Arbeitsfläche der Matrize eindringt, und prüfen Sie das Spiel zwischen Stempel und Matrize mit der Lichtdurchlässigkeitsmethode; drehen Sie die zusammengesetzte Matrize um, spannen Sie den Schaft in einen Schraubstock, leuchten Sie mit einer Taschenlampe in den Spalt und beobachten Sie die Größe und Gleichmäßigkeit des Spalts durch das Ausschussloch des unteren Matrizenhalters.

Stellen Sie den Spalt gleichmäßig ein, und wenn Sie Unebenheiten feststellen, schlagen Sie vorsichtig mit einem Hammer auf die Seite der Halteplatte, um die Position des Stempels in der oberen Matrize zu verändern, bis ein gleichmäßiger Spalt erreicht ist.

7. Einsetzen der Dübel

Sobald der Spalt gleichmäßig ist, ziehen Sie die Schrauben an, bohren und reiben die Löcher für die oberen Matrizenbefestigungsdübel und setzen die Dübel ein.

8. Einbau der Abstreiferplatte

Setzen Sie die Abstreiferplatte auf den Stempel, prüfen Sie das Gleitspiel zwischen den beiden und stellen Sie sicher, dass sie sich leichtgängig bewegen lässt. Montieren Sie dann die Federn und hängen Sie die Abstreiferplatte an der oberen Matrize auf, indem Sie die Aufhängebolzen so einstellen, dass die Oberfläche der Abstreiferplatte 0,5-1 mm über der Arbeitsfläche des Stempels liegt.

Prüfen Sie abschließend den Hub der Aufhängebolzen, um sicherzustellen, dass am Ende des Stanzhubs ein Spiel von 3-5 mm zwischen dem oberen Ende und der Oberseite des Matrizenhalters besteht.

9. Installation der Zuführvorrichtung und der Anschlagstifte

Nachdem Sie sich vergewissert haben, dass es keine Probleme gibt, installieren Sie die Vorschubeinrichtung und die Anschlagstifte korrekt.

10. Probeschneiden und Einstellen

Verwenden Sie Papier oder Pappe in der gleichen Dicke wie das zu stanzende Material, legen Sie es auf die Stanzfläche und klopfen Sie leicht mit einem weichen Metallstab oder dem Holzgriff eines Hammers auf den Schaft der Stanzform, um einen Probeschnitt durchzuführen.

Prüfen Sie die Größe und Gleichmäßigkeit des Grats auf dem Testpapier; wenn der Grat unauffällig oder vorhanden, aber gleichmäßig und von gleichmäßiger Höhe am Umfang ist, ist die Montage korrekt. Verwenden Sie vorzugsweise grobfaseriges, raues Papier, als zweite Option Druckerpapier und vermeiden Sie beschichtetes Papier.

11. Stempeln der Nummer

Stempeln Sie die Nummer wie vom Hersteller vorgeschrieben.

12. Versuchsweise Stanzen

Wenn nach dem Probelochen auf der Maschine keine Anomalien auftreten, schmieren Sie die Führungsstangen und -buchsen als Vorbereitung für die Produktion oder Lagerung.

Montage von Verbundwerkzeugen

Die Struktur eines Verbundwerkzeugs ist kompakt und erfordert eine hohe Präzision bei der Bearbeitung seiner Komponenten. Sie wird in der Regel zum Stanzen dünnerer Materialien mit relativ geringen Abständen zwischen den Werkzeugen verwendet. Das gleichzeitige Stanzen der Innen- und Außenformen erhöht die Komplexität der Werkzeugmontage, insbesondere bei Werkzeugen, die eine koaxiale Ausrichtung dieser Formen erfordern.

Die größte Herausforderung bei der Montage von Verbundwerkzeugen besteht darin, sicherzustellen, dass die Patrizen und Matrizen für die Innen- und Außenformen entsprechend den Konstruktionsvorgaben zueinander positioniert werden, um das einseitige Spiel des Werkzeugs so gleichmäßig wie möglich zu verteilen.

Um die Schwierigkeiten bei der Montage von Verbundwerkzeugen zu verringern, sollten das Montageverfahren und die Methodik auf die strukturellen Merkmale des Werkzeugs abgestimmt sein. Die Konstruktion sollte auch die Montageanforderungen der Matrizenstruktur erfüllen, wie z. B. die bevorzugte Verwendung einer nestartigen Positionierung für die Stempel und Matrizen.

Verbundwerkzeuge sind Ein-Stationen-Werkzeuge. Der Zusammenbau eines Verbundwerkzeugs entspricht daher dem Zusammenbau eines Stanzwerkzeugs an derselben Station und der anschließenden Verwendung des Stanzwerkzeugs als Referenz für den Zusammenbau zu einem Stanzwerkzeug.

Ausgehend von diesem Grundsatz müssen bei der Konstruktion und dem Zusammenbau von Verbundwerkzeugen die folgenden wichtigen Richtlinien beachtet werden:

1) Bei der Montage der Verbundmatrize sollten die Patrize und die Matrize als Referenzkomponenten verwendet werden. Messen oder schätzen Sie zunächst den Mittelpunkt der Stanzkraftden entsprechenden Punkt auf der Matrize identifizieren und den Druckmittelpunkt der Patrize und der Matrize auf den Mittelpunkt des Matrizenschaftes ausrichten.

2) Befestigen und sichern Sie die männlichen und weiblichen Stempel mit Schrauben und Stiften an der festen Platte oder dem Sockel.

Stellen Sie dann die relative Position der festen Platte des Stanzstempels entsprechend der Innenform von Stempel und Matrize ein, um das Spiel zwischen Stempel und Matrize auszugleichen, befestigen Sie sie mit Bolzen und führen Sie einen vorläufigen Stanztest durch. Nach der Bestätigung bohren und reiben Sie Löcher in den oberen Matrizensitz für die feste Platte des Stanzstempels und verbinden Sie sie mit Positionierstiften.

3) Verwenden Sie die äußere Form der männlichen und weiblichen Stempel als Referenz, um die Position der Stanzmatrize im Verhältnis zu den männlichen und weiblichen Stempeln zu montieren und einzustellen, passen Sie das Spiel an und bohren Sie nach der Bestätigung von der Matrize zur festen Platte und sichern Sie sie mit Schrauben.

4) Nach einem weiteren erfolgreichen Stempeltest werden die Löcher von der Matrize bis zum oberen Matrizensitz gebohrt und aufgerieben und die Positionierstifte eingesetzt.

Tabelle 2-5 enthält eine Darstellung des Zusammenbaus von Verbundwerkzeugen.

Abbildung 2-5: Schema des Zusammenbaus der Kompositform

| Die Reihenfolge der Vorgänge | Abbildung | Einführung |

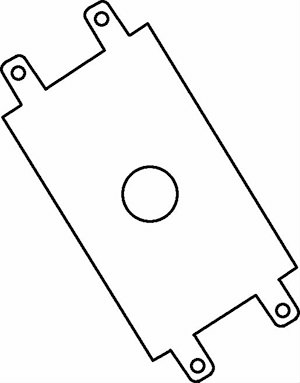

| 1 |  | Prototyp des Werkstücks |

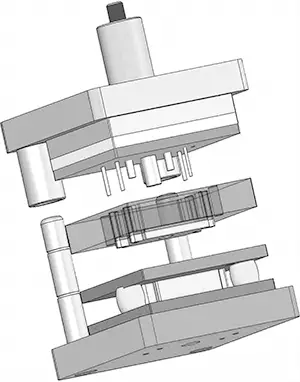

| 2 |  | Diagramm für Verbundwerkstoffformen |

| 3 |  | Einbau der Führungssäulen und -buchsen |

| 4 |  | Die Montage des Stempels auf der Aufspannplatte erfolgt nach den gleichen Methoden und technischen Spezifikationen wie bei einer Matrize mit einem Arbeitsgang. |

| 5 |  | Um den Schwerpunkt des Werkstücks zu berechnen, richten Sie es auf den Mittelpunkt des Musters aus. Setzen Sie dann die Patrize und die Matrize ein. |

| 6 |  | Passen Sie auf der Grundlage der Patrize und der Matrize den Abstand um die Stempelposition an die Patrize an und installieren Sie dann die Patrize. Nach einem erfolgreichen Probestanzvorgang installieren Sie den ersten Satz Fixierstifte. |

| 7 |  | Anhand der Außenkontur des Stempels und der Matrize installieren Sie die Matrize und führen einen Probestanzvorgang durch. Nach der Bestätigung der Fehlerfreiheit das Loch umdrehen und bohren, dann den zweiten Satz Passstifte einsetzen. |

| 8 |  | Die Komponenten des Ausstoßsystems, einschließlich der Ausstoßerplatte, des Druckstifts, der Druckplatte und der Ausstoßerstange. |

| 9 |  | Be- und Entladeplatten und Bandmaterialführungsschienen sowie Materialanschlagstifte. |

Einbau von Stanzwerkzeugen in Maschinen

Einbau von Einweg-Stanzwerkzeugen mit Führungseinrichtungen

Stanzformen, die mit Führungsvorrichtungen ausgestattet sind, sollten in geschlossener Position installiert werden. Die einzelnen Schritte sind wie folgt:

1) Messen Sie die geschlossene Höhe der Form und stellen Sie den unteren Totpunkt des Pressstempels 2 bis 5 mm höher als die geschlossene Höhe ein.

2) Entfernen Sie die Griffklemme der Matrize und schieben Sie die Matrize in die Griffhalterposition, ziehen Sie dann die Griffklemme der Matrize vorläufig fest.

3) Drehen Sie die Kugelumlaufspindel, um den Pressenstempel abzusenken, bis die Patrize 1 bis 2 mm in die Matrize eindringt, indem Sie die Elastizität der Federelemente der Abstreifplatte nutzen, um die Oberseite der oberen Matrize in festen Kontakt mit der Unterseite des Pressenstempels zu bringen.

4) Befestigen Sie die Klammer des Matrizengriffs.

5) Spannen Sie die untere Matrize ein.

6) Drehen Sie die Kugelumlaufspindel, um den Pressenstößel anzuheben, bis die Patrize 2 bis 5 mm von der Matrize entfernt ist.

7) Verringern Sie während des Probestanzens schrittweise die Höhe des Oberstempels, bis das Werkstück vollständig vom Material getrennt ist. Prüfen Sie die Probestanzteile und fahren Sie mit der Produktion fort, wenn sie als korrekt bestätigt wurden.

Einbau einer Stanzmatrize ohne Führungsvorrichtung

Bei der Montage einer Stempelmatrize ohne Führungsvorrichtung können verschiedene Methoden angewandt werden, je nach Schnittspalt. Wenn das Spiel zwischen Stempel und Matrize größer oder gleich 0,20 mm ist, kann während der Produktion eine direkte visuelle Ausrichtung oder die Verwendung einer Fühlerlehre erfolgen. Bei einem Spiel von weniger als 0,20 mm wird in der Regel die Methode der Kunststofffolie verwendet, und das Verfahren ist im Wesentlichen dasselbe wie bei Matrizen mit Führungseinrichtungen.

Im Allgemeinen ist die Methode der Kunststofffolie einfacher, schneller und zuverlässiger als die Sichtprüfung. Solange die Kunststofffolie nicht zerschnitten oder zerrissen ist, deutet dies darauf hin, dass zwischen dem Stempel und der Matrize ein Spiel besteht, das ein Einstechen in die Matrize verhindert.

Einsetzen einer Folgeverbundplatte

Beim Betrieb eines Folgeverbundwerkzeugs wird das Bandmaterial schrittweise von rechts nach links zugeführt. Bei den ersten Stanzungen kann das Fehlen von Material auf der linken Seite der Matrize zu einer Unwucht führen und sogar den Stempel beschädigen. Daher sollte zu Beginn eines Probelaufs oder einer Produktion die linke Seite der Matrize mit Material derselben Dicke wie das zuvor aus der Arbeitsposition entfernte Werkstück manuell aufgefüllt werden.

Dieses Material wird allmählich zurückgezogen, bis das Band alle Stanzstufen durchlaufen hat, woraufhin die Matrize auf automatischen Betrieb umschalten kann.