Grundlegende Kenntnisse des technischen Zeichnens

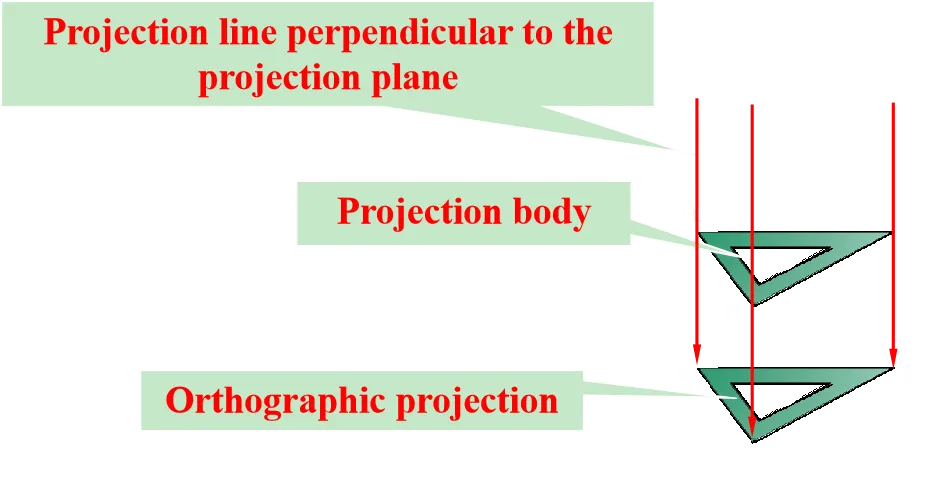

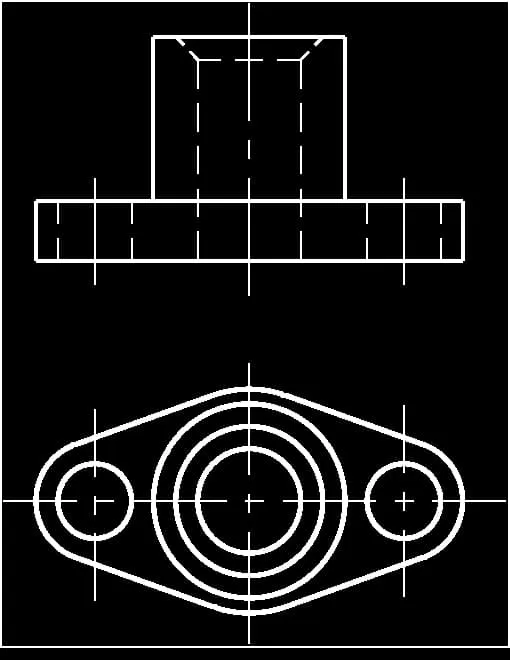

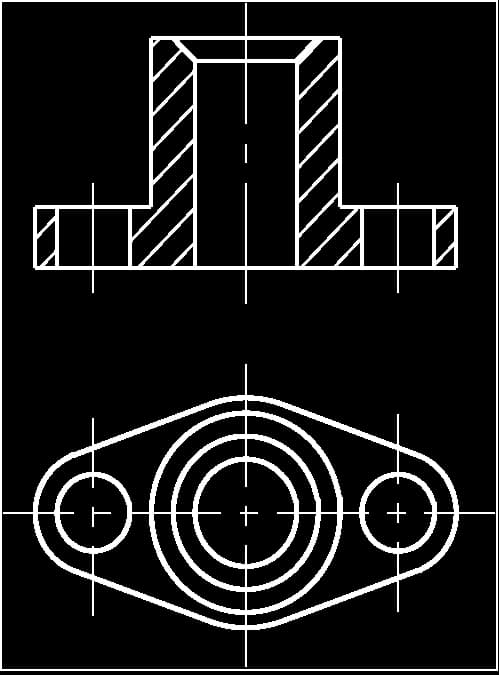

Orthographische Projektion

Die Projektionsmethode stellt die Form und Struktur einer Form genau und vollständig dar und wird aufgrund ihrer Einfachheit und guten Messeigenschaften häufig in technischen Zeichnungen verwendet.

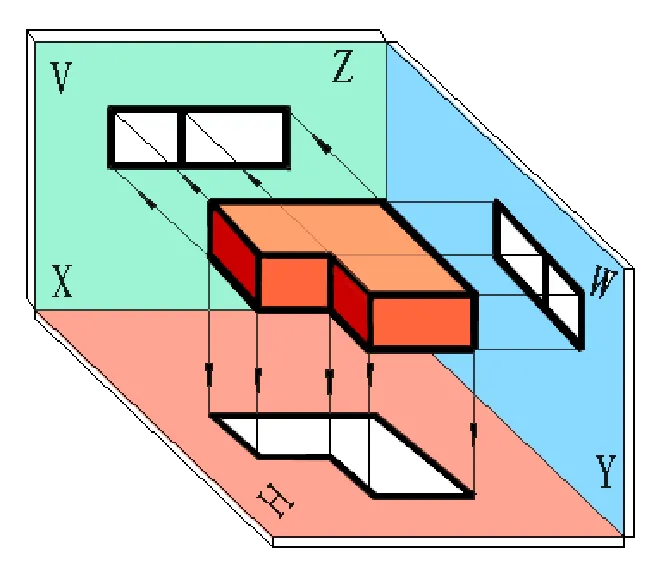

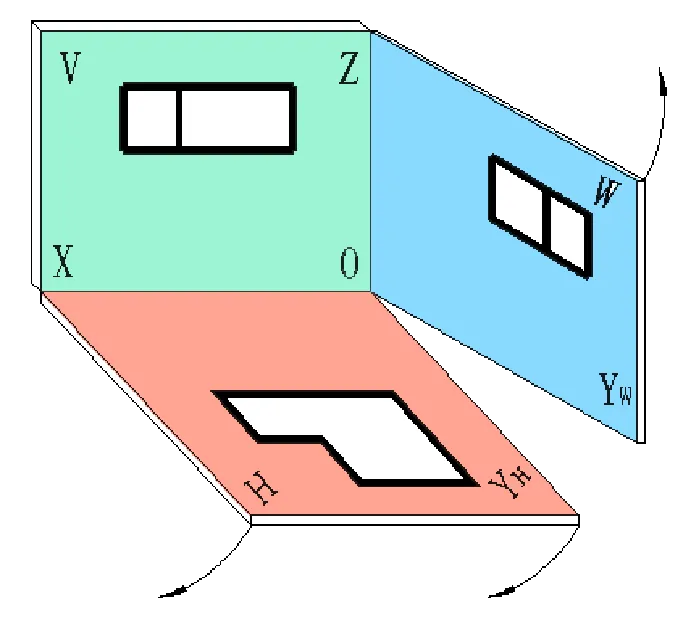

Drei-Ansicht-Zeichnung

Die Projektionsbeziehung der Drei-Ansichts-Zeichnung: Die Länge wird in der Vorderansicht dargestellt, die Höhe in der Draufsicht und die Breite in der Seitenansicht.

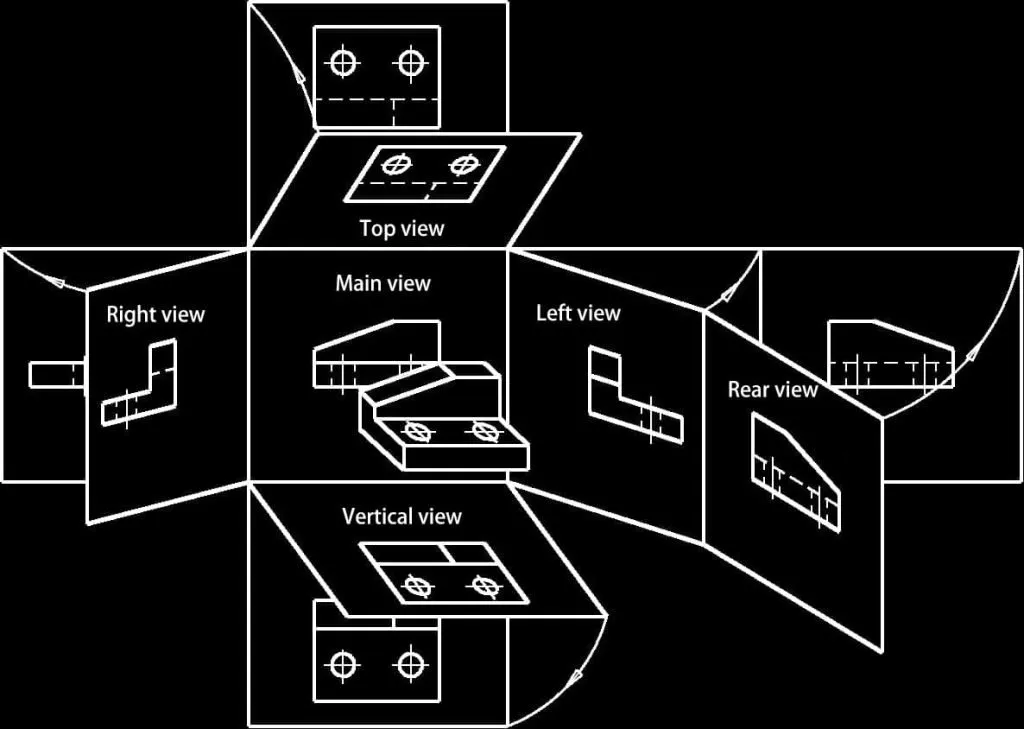

Grundlegende Ansichten

Zusätzlich zu den drei Grundansichten (Vorderansicht, Draufsicht, Linksansicht) gibt es noch die Rechtsansicht, die Bodenansicht und die Rückansicht.

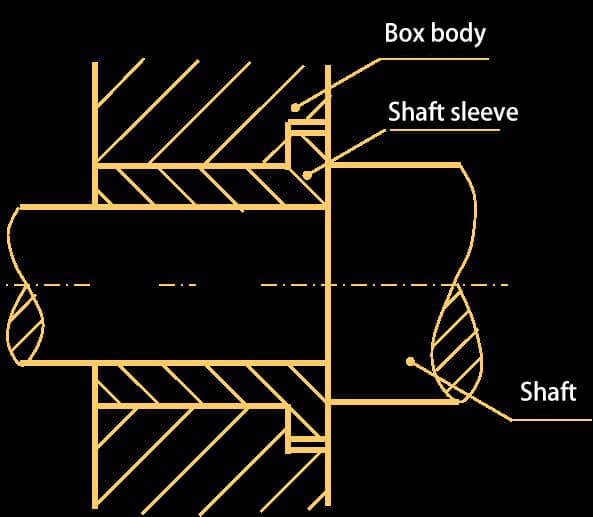

Schnittansicht

Bei der Darstellung der inneren Struktur eines Maschinenteils in Ansichten wird die innere Struktur durch gestrichelte Linien dargestellt. Je komplexer die Form der inneren Struktur ist, desto mehr gestrichelte Linien erscheinen in der Ansicht, was die Klarheit der Zeichnung beeinträchtigen und sie für die Betrachtung und Bemaßung unpraktisch machen kann.

Um die Anzahl der gestrichelten Linien in der Ansicht zu reduzieren und die Übersichtlichkeit zu gewährleisten, kann die Methode der Schnittdarstellung verwendet werden, um die innere Struktur und Form des Maschinenteils darzustellen.

Oberflächenrauhigkeit und Toleranzanpassung

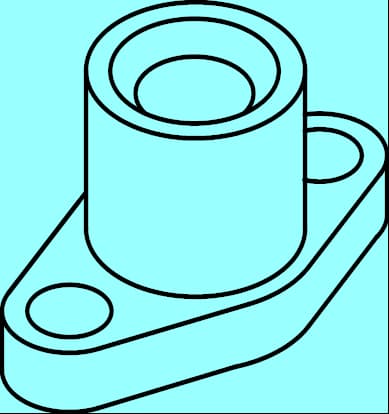

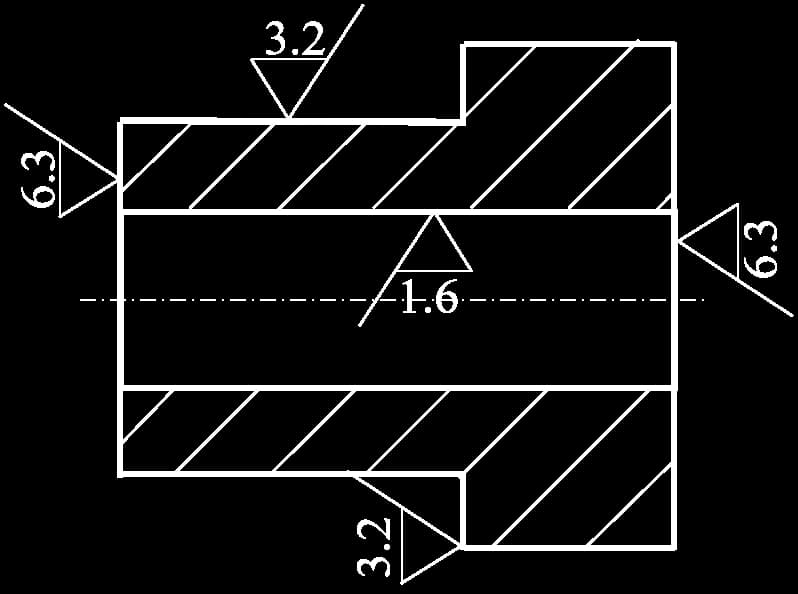

1. Oberflächenrauhigkeit

Die Oberflächenrauheit bezieht sich auf die mikrogeometrischen Formfehler, die durch kleine Abstände sowie Spitzen und Täler auf der bearbeiteten Oberfläche eines Teils entstehen.

Der wichtigste Parameter für die Bewertung der Oberflächenrauheit ist die arithmetische Mittelwertabweichung des Profils, Ra.

- Profil arithmetische mittlere Abweichung-Ra

- Maximale Profilhöhe von Spitze zu Tal - Rz

Symbol für die Oberflächenrauhigkeit

| Symbol | Bedeutung und Beschreibung: |

| Mit einer beliebigen Methode gewonnene Oberfläche (allein verwendet, bedeutungslos) |

| Durch Abtragsverfahren erhaltene Oberfläche |

| Durch nicht-materielle Abtragsverfahren erhaltene Oberfläche |

| Horizontale Linie zur Kennzeichnung relevanter Parameter und Beschreibungen | |

| Zeigt an, dass alle Oberflächen die gleichen Anforderungen an die Oberflächenrauhigkeit haben |

Beispiel für die Notation der Oberflächenrauhigkeit:

Wenn die meisten Oberflächen eines Teils die gleichen Rauheitsanforderungen haben, kann das Symbol für die am häufigsten verwendete Oberfläche einheitlich in der oberen rechten Ecke der Zeichnung vermerkt werden, zusammen mit dem Zusatz "andere".

Zum Beispiel:

Die Einheit des Parameters der Oberflächenrauheit ist μm.

2. Toleranz Passung

Grundlegende Konzepte und Nomenklatur

- Grundmaß: Bei der Planung festgelegtes Maß.

- Tatsächliche Abmessung: Maß, das nach der Herstellung des Teils gemessen wird.

- Grenzmaß: Zwei Grenzwerte, die die tatsächliche Maßabweichung im Teil berücksichtigen.

- Maximales Grenzmaß: Maximal zulässiger Wert für das Ist-Maß.

- Minimales Grenzmaß: Minimal zulässiger Wert für das Ist-Maß.

Bedingung für die Annahme des Teils: Maximales Grenzmaß > tatsächliches Maß > minimales Grenzmaß.

Beispiel:

- Der Durchmesser einer Welle beträgt Φ50±0,008

- Grundlegende Abmessungen: Φ50

- Maximales Grenzmaß: Φ50.008

- Minimales Grenzmaß: Φ49.992

Bedingung für die Teileabnahme: Φ50.008 ≥ Istmaß ≥ Φ49.992.

Maßabweichungen und Toleranzen, Toleranzfelddiagramm

Obere Abweichung = Maximales Grenzmaß - Grundmaß

Untere Abweichung = Mindestgrenzmaß - Grundmaß

Maßtoleranz (auch als Toleranz bezeichnet): Zulässige Abweichung von den tatsächlichen Abmessungen.

Toleranz = Maximales Grenzmaß - Minimales Grenzmaß= Obere Abweichung - Untere Abweichung

Beispiel: Φ50±0.008

Obere Abweichung = 50,008 - 50 = +0,008 (die Abweichung kann positiv oder negativ sein)

Untere Abweichung = 49,992 - 50 = -0,008

Toleranz = 0,008 - (-0,008) = 0,016 (Toleranz ist immer positiv)

Passt zu

(1) Begriff der Passungen: Das Verhältnis zwischen dem Toleranzfeld von Bohrungen und Wellen mit gleichen Grundabmessungen.

Spiel oder Übermaß: δ = tatsächliche Größe der Bohrung - tatsächliche Größe der Welle,δ ≥ 0 Spiel,δ ≤ 0 Übermaß

(2) Arten von Passungen: Spielpassung, Übermaßpassung, Übergangspassung

(3) Grundlage der Passungen:

① Grundlochsystem: Das Grundabweichungssymbol für das Grundloch ist "H".

② Grundlegendes Wellensystem: Das Grundabweichungssymbol für die Grundwelle ist "h".

Die Passformnotation lautet:

Grundmaß Grundabweichungszeichen für Bohrung, Toleranzklasse / Grundabweichungszeichen für Welle, Toleranzklasse

Zum Beispiel:

- Φ30 H8/f7 Grundlegendes Lochsystem Spielpassung

- Φ40 H7/n6 Grundlegendes Lochsystem Übergangspassung

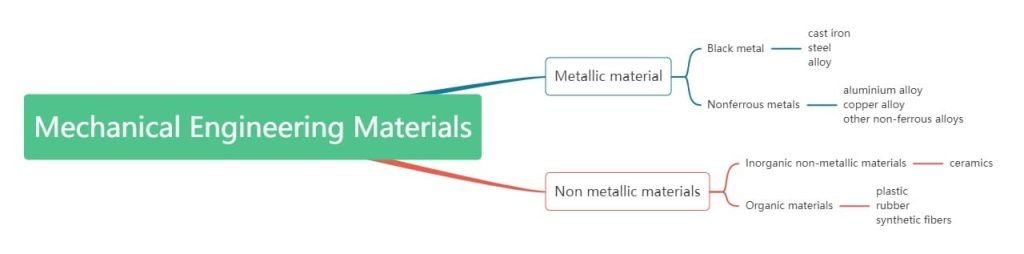

Gängige Materialien und Wärmebehandlung

Allgemeine Materialien

Stahlwerkstoffe (Eisenmetalle)

1. Unlegierter Stahl (Kohlenstoffstahl)

- Eisen-Kohlenstoff-Legierungen mit weniger als 2% Kohlenstoff und minimalen Verunreinigungen.

- Klassifiziert nach Massenanteil: Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt, Stahl mit hohem Kohlenstoffgehalt.

- Klassifiziert nach Qualitätsstufen: normale, hochwertige und besondere Qualität.

- Eingeteilt nach Verwendungszweck: Kohlenstoffbaustahl, Kohlenstoffwerkzeugstahl.

2. Legierter Stahl

Künstlich mit Cr, Mn, Ni, Ti, Mo usw. versetzt, mit hoher Festigkeit, Zähigkeit, Härte und bestimmten besonderen Eigenschaften (wie Korrosionsbeständigkeit, Hochtemperaturfestigkeit usw.).

3. Gusseisen

Es zeichnet sich durch gute Gussleistung, Reibungsreduzierung, Vibrationsdämpfung, Bearbeitbarkeit, geringe Kerbempfindlichkeit, einfaches Herstellungsverfahren und niedrige Kosten aus.

- Grauguss: C - in Form von Flockengraphit im freien Zustand.

- Sphäroguss: C - in Form von Kugelgraphit, mit höherer Festigkeit, guter Plastizität und Zähigkeit.

Wärmebehandlung von Stahl

1. Definition der Wärmebehandlung:

Erhitzen, Isolieren, Kühlen → Veränderung der Gesamt- oder Oberflächenstruktur des Metalls, um die gewünschten Eigenschaften zu erzielen.

2. Arten der Wärmebehandlung:

- Übliche Wärmebehandlung: Glühen, Normalisieren, Abschrecken, Anlassen

- Oberflächenwärmebehandlung und chemische Wärmebehandlung: Induktionserwärmung, Flammenerwärmung, Widerstandserwärmung, elektrolytische Erwärmung, Aufkohlen, Nitrieren, Aufkohlen und Nitrieren, usw.

3. Andere Wärmebehandlungen

- Glühen: Heizung, Isolierung, Ofenkühlung

Zweck: Verringerung der Härte, Verfeinerung des Korns, Beseitigung innerer Spannungen

- Normalisierung: Heizung, Isolierung, Luftkühlung

Zweck: ähnlich wie beim Glühen, mit höherer mechanischer Leistung

- Abschrecken: Erwärmung, Isolierung, Wasser-, Öl- oder Solekühlung

Zweck: Erhöhung der Härte und der Verschleißfestigkeit der Teile, Verfestigung des Materials. Nach dem Abschrecken treten jedoch innere Spannungen auf, die das Material spröde machen und ein Anlassen erforderlich machen.

- Anlassen: Nach dem Abschrecken wird das Teil unter die kritische Temperatur erwärmt, gehalten und dann mit einer bestimmten Geschwindigkeit abgekühlt.

Zweck: Erreichen der in den Konstruktionszeichnungen geforderten Härte, Beseitigung innerer Spannungen.

Arten von Temperierungsverfahren:

- Anlassen bei niedriger Temperatur (150~250°C)

- Anlassen bei mittlerer Temperatur (350~500°C)

- Hochtemperaturanlassen (500~650°C)

- Alterungsbehandlung: Abschrecken + Anlassen bei hoher Temperatur

- Oberflächenwärmebehandlung: Ein Wärmebehandlungsverfahren, bei dem nur die Oberfläche des Stahls erhitzt und abgekühlt wird, ohne seine Zusammensetzung zu verändern.

Zweck: Verbesserung der Oberflächenhärte und Verschleißfestigkeit des Teils.

- Chemische Wärmebehandlung: Einbringen des Stahls in ein aktives Medium bei einer bestimmten Temperatur, Halten des Stahls, Eindringenlassen eines oder mehrerer Elemente in die Oberfläche, Veränderung der chemischen Zusammensetzung und der Struktur und Erzielung einer verbesserten Oberflächenleistung, um den technischen Anforderungen zu entsprechen.

Zweck: Verbesserung der Oberflächenverschleißfestigkeit, Korrosionsbeständigkeit, Oxidationsbeständigkeit und Ermüdungsfestigkeit des Stahlteils.

Materialien aus Blech

1. Elektrolytische Platte: (auch bekannt als verzinkte Platte) SECC (N) (fingerabdruckbeständige Platte), SECC (P), DX1, DX2, SECD (Streckplatte).

Materialhärte: HRB50°±5°, Streckplatte: HRB32°~37°.

2. Kaltgewalztes Blech: SPCC, SPCD (Streckgitter), 08F, 20, 25, Q235-A, CRS. Materialhärte: HRB50°±5°, Streckgitter: HRB32°~37°.

3. Aluminium Platte: AL, AL (1035), AL (6063), AL (5052), und so weiter.

4. warmgewalztes Blech: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, etc.

5. Rostfreies Stahlblech: SUS, SUS3012Cr13, 1Cr18Ni9Ti, usw.

6. Andere häufig verwendete Materialien sind: reines Kupferblech (T1, T2), warmgewalztes Blech, Federstahlblech, verzinktes Aluminiumblech, Aluminiumprofile usw.

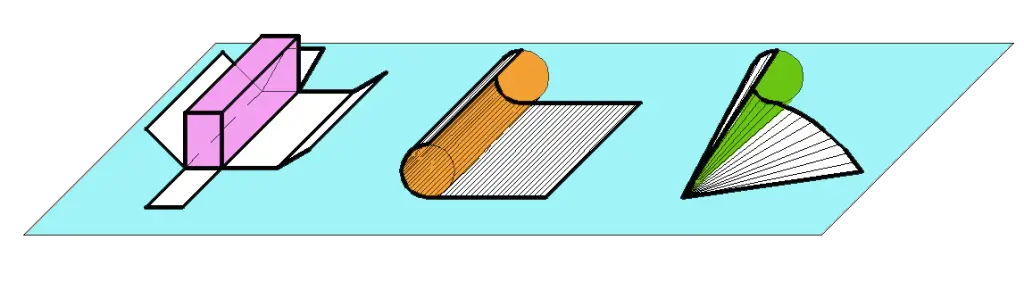

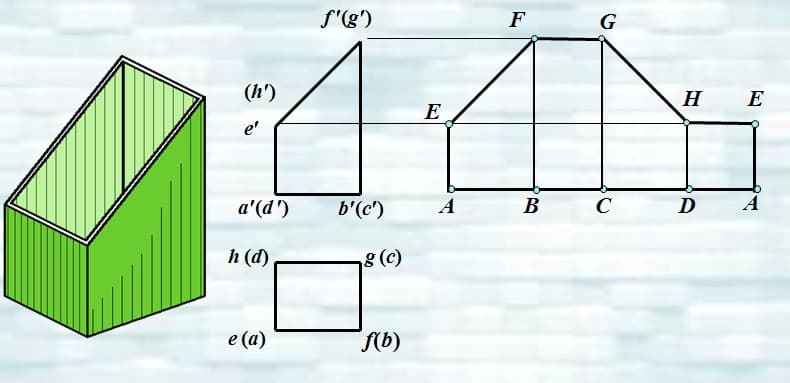

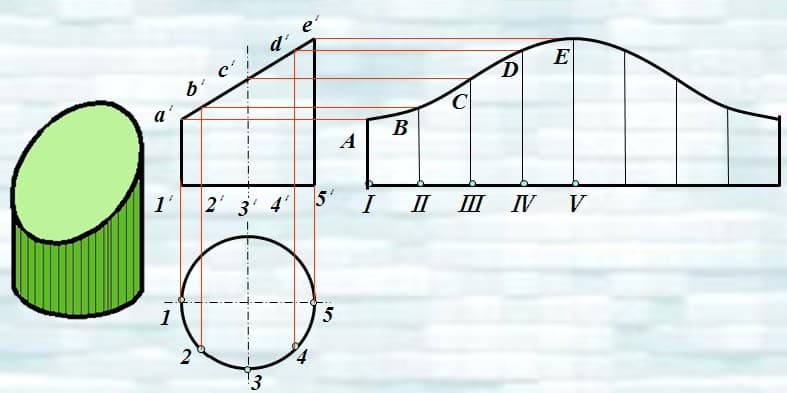

Diagramm zur Entfaltung der Oberfläche

Der Prozess der sequentiellen und kontinuierlichen Abflachung einer dreidimensionalen Oberfläche auf einer Ebene entsprechend ihrer tatsächlichen Form und Größe wird als Entfaltung einer dreidimensionalen Fläche. Das nach der Entfaltung erhaltene Diagramm wird als Oberflächenentfaltungsdiagramm bezeichnet.

Die dreidimensionale Oberfläche wird in entwicklungsfähige Oberflächen (die Oberflächen ebener Körper; zylindrische und konische Oberflächen in gekrümmten Körpern) und nicht entwicklungsfähige Oberflächen (wie sphärische und spiralförmige Oberflächen) unterteilt.

Entfaltung von ebenen Körpern

Beispiel: Entfaltung der Oberfläche eines Prismas

Entfaltung von entwicklungsfähigen Oberflächen

Beispiel: Entfaltung einer schrägen Kreiszylinderfläche

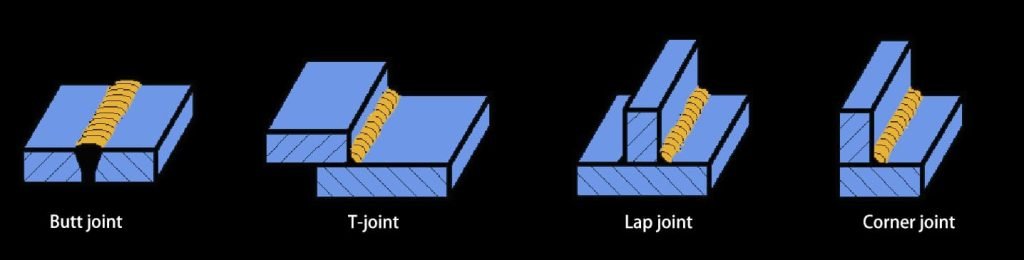

Symbole für das Schweißen

Gemeinsame Schweißnähte:

Ein Schweißdiagramm ist ein Muster, das für Schweißverfahren verwendet wird. Es sollte nicht nur die Struktur des geschweißten Werkstücks deutlich zum Ausdruck bringen, sondern auch die Position der Schweißnaht, die Form der Verbindung und ihre Abmessungen klar angeben.

Die Schweißnaht auf dem Muster kann mit technischen Zeichnungsmethoden dargestellt werden. Um die Schweißnaht auf dem Muster zu vereinfachen, werden Schweißsymbole und numerische Codes für Schweißverfahren werden im Allgemeinen zur Darstellung verwendet.

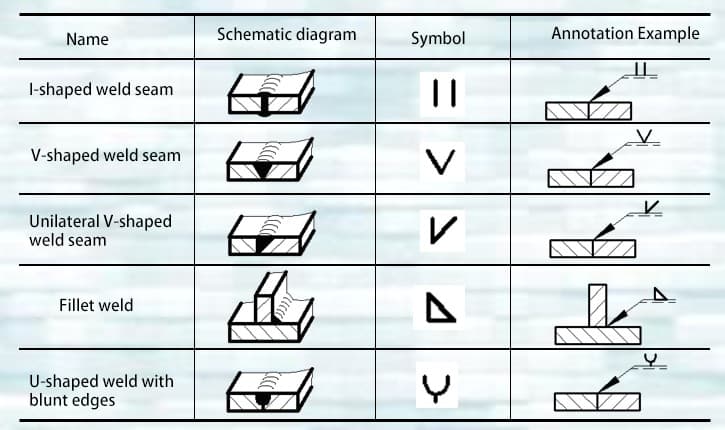

Symbole für das Schweißen (GB324-1988)

Grundsymbole: Symbole, die die Querschnittsform der Schweißnaht darstellen.

Gemeinsame Grundsymbole für Schweißnähte und Beispiele für ihre Beschriftung.

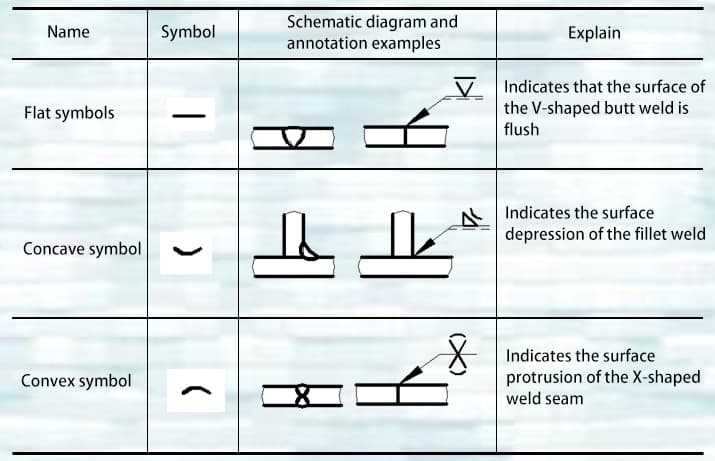

Ergänzende Symbole: Symbole, die die Oberflächenform der Schweißnaht darstellen.

Ergänzende Symbole und Beispiele für ihre Beschriftung.

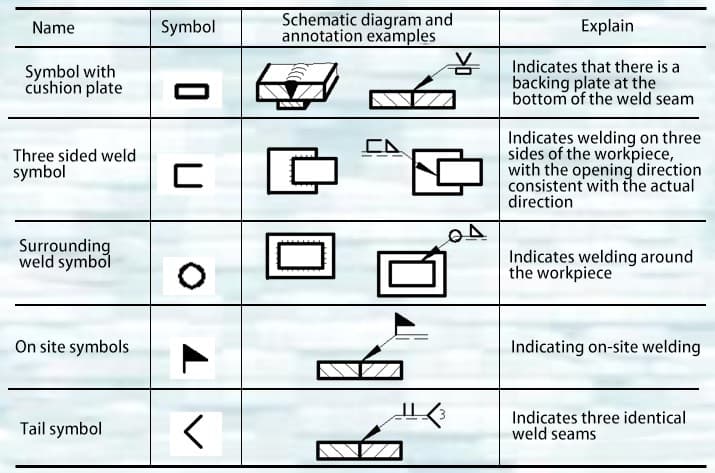

Ergänzende Symbole: Symbole, die zur Ergänzung der Beschreibung bestimmter Merkmale der Schweißnaht verwendet werden.

Ergänzende Symbole und Beispiele für ihre Beschriftung.

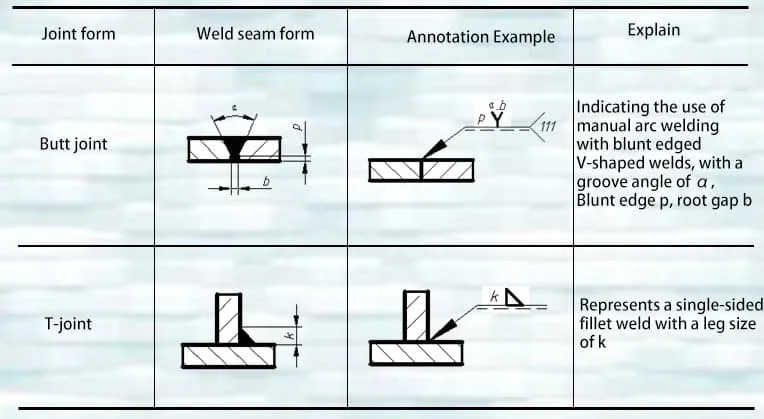

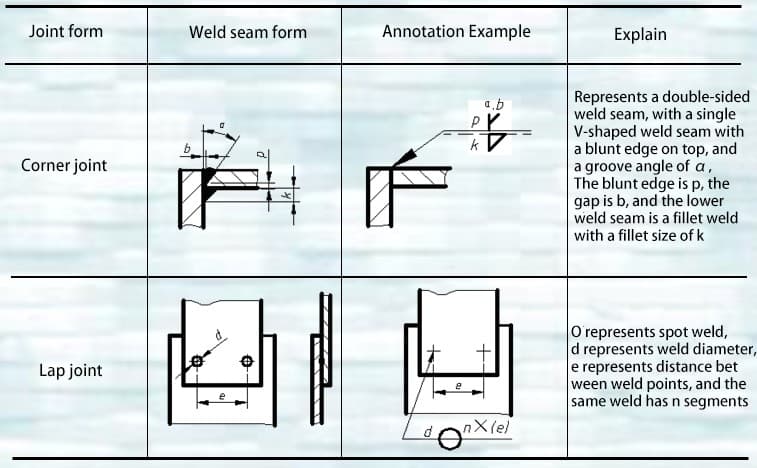

Typische Schweißsymbolschreibweise

Beispiel für die Notation von Schweißsymbolen (1)

Beispiel für die Notation von Schweißsymbolen (2)

Blechumformung im Maschinenbau

Vorteile der mechanischen Umformung

Im Vergleich zur manuellen Umformung liegt der größte Vorteil der mechanischen Blechumformung in der hohen Bearbeitungsgenauigkeit, dem hohen Automatisierungsgrad und der sehr hohen Produktionseffizienz.

Umformverfahren und gemeinsame Ausrüstung

Material schneiden:

Beim Schneiden von Material wird das Material auf der Grundlage folgender Kriterien in die gewünschten Formen geschnitten Entfaltung. Es gibt verschiedene Verfahren zum Schneiden von Materialien, die sich in Scheren, Stanzen und Schneiden unterteilen lassen. Laserschneiden je nach Art der Werkzeugmaschine und des Arbeitsprinzips.

1. Scheren: Bei dieser Methode werden die gewünschten Formen mit einer Schermaschine oder Schere. Die Präzision kann 0,2 mm oder mehr erreichen und wird hauptsächlich zum Schneiden von Streifen oder Reinigungsmaterialien verwendet.

2. Stanzen: Der Materialzuschnitt wird mit einer numerisch gesteuerten Stanzmaschine (NC) oder einer herkömmlichen Stanzpresse durchgeführt. Beide Methoden können eine Präzision von 0,1 mm oder mehr erreichen. Allerdings kann das erste Verfahren beim Schneiden Messerabdrücke hinterlassen und hat eine relativ geringere Effizienz, während das zweite Verfahren eine hohe Effizienz hat, aber hohe Anschaffungskosten verursacht und für die Großserienproduktion geeignet ist.

2.1 In CNC-StanzpressenDie obere und die untere Matrize sind fixiert, und der Arbeitstisch bewegt sich, um das Blech zu stanzen und zu schneiden und die gewünschte Werkstückform herzustellen.

2.2 Bei einer herkömmlichen Stanzpresse wird durch die Bewegung des Ober- und Unterwerkzeugs mit Hilfe eines Stanzwerkzeugs die gewünschte Form des Werkstücks ausgestanzt. Im Allgemeinen muss eine herkömmliche Stanzpresse in Verbindung mit einer Scheren Maschine, um die gewünschte Form auszustanzen. Das bedeutet, dass das Bandmaterial zunächst von der Schermaschine geschnitten und dann mit der Stanzpresse die gewünschte Form des Werkstücks ausgestanzt wird.

3. Laserschneiden - Mit Hilfe von Laserschneidanlagen wird das Blech kontinuierlich geschnitten und die gewünschte Form des Werkstücks erzielt. Zu seinen Merkmalen gehören eine hohe Präzision und die Fähigkeit, Werkstücke mit sehr komplexen Formen zu bearbeiten, aber die Bearbeitungskosten sind relativ hoch.

Formgebung:

Die maschinelle Formgebung umfasst hauptsächlich Biegeumformung und Stanzformen.

1. Biegeumformung - Die Biegemaschine fixiert die obere und untere Matrize auf dem oberen und unteren Arbeitstisch der Biegemaschine und verwendet einen Servomotor, um die relative Bewegung des Arbeitstisches anzutreiben. In Kombination mit den Formen der oberen und unteren Matrizen wird so die Biegeformung des Blechs erreicht. Die Biegegenauigkeit kann bis zu 0,1 mm betragen.

2. Stanz- und Umformtechnik - Die Presse nutzt die vom motorgetriebenen Schwungrad erzeugte Energie zum Antrieb des Oberwerkzeugs. Durch die Kombination der relativen Formen der oberen und unteren Matrize wird das Blech verformt und die Bearbeitung und Formung des Werkstücks erreicht. Die Umformgenauigkeit des Stanzens kann mehr als 0,1 mm erreichen. Die Presse kann in konventionelle Pressen und Hochgeschwindigkeitspressen unterteilt werden.

Blechschweißverfahren

Merkmale des Schweißens: Bleche bestehen hauptsächlich aus Stahlplatten oder -profilen, und zu den gängigen Schweißverfahren gehören CO2 Schutzgasschweißen und Lichtbogenhandschweißen. Das Schweißen hat den Vorteil, dass es stahlsparend, einfach zu handhaben und gut abzudichten ist.

Lichtbogenschweißverfahren

Beim Lichtbogenhandschweißen wird der Schweißdraht mit der Hand geführt und das Werkstück mit einem Lichtbogen geschweißt. Während sich der Lichtbogen bewegt, wird kontinuierlich ein neues Schmelzbad erzeugt, und das geschmolzene Metall im ursprünglichen Schmelzbad kühlt kontinuierlich ab und erstarrt zu einer Schweißnaht, wodurch die beiden Teile des Werkstücks zu einem Ganzen verbunden werden. Die Lichtbogenschweißmaschine ist in Abbildung 4-1 dargestellt.

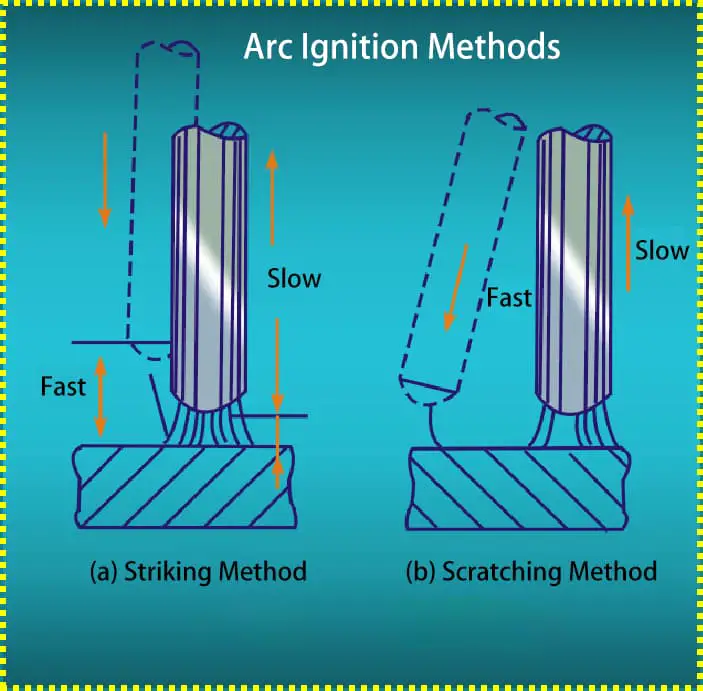

Methoden der Lichtbogenzündung:

(1) Auffällige Methode:

Bei der Schlagmethode werden die Schweißdraht an das Werkstück heran, hebt dann schnell den Schweißdraht an und hält einen Abstand von etwa 3-4 mm zum Werkstück, um einen Lichtbogen zu erzeugen. Diese Methode wird meist in engen oder kratzempfindlichen Bereichen des Werkstücks eingesetzt, wie in Abbildung 4-2a dargestellt.

(2) Kratzende Methode:

Kratzen Sie den Schweißdraht leicht am Werkstück an (ca. 20 mm lang) und halten Sie dann einen Abstand von ca. 3-4 mm zum Werkstück ein, um einen Lichtbogen zu erzeugen (siehe Abbildung 4-2b).

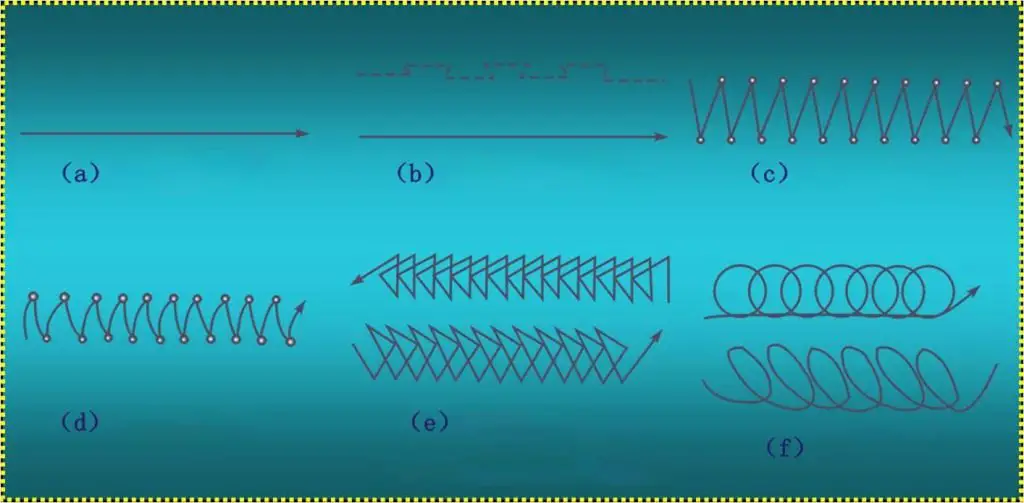

Bewegungsrichtung des Schweißdrahtes:

(1) Geradlinige Reisemethode:

Das geradlinige Verfahren ist ohne seitliche Schwingungen und eignet sich für das Stumpfschweißen ohne Fase bei Blechdicken von 3-5 mm sowie für die erste Lage des Mehrlagenschweißens und das Mehrlagenschweißen, wie in Abbildung 4-3a gezeigt.

(2) Geradlinige Hin- und Herfahrt-Methode:

Bei der geradlinigen Hin- und Herbewegung führt das Ende des Schweißdrahtes eine lineare Hin- und Herbewegung entlang der Schweißnaht aus, wie in Abbildung 4-3b dargestellt.

(3) Zickzack-Methode:

Bei der Zickzack-Bewegung bewegt sich das Ende des Schweißdrahtes kontinuierlich im Zickzack vorwärts und hält an den Wendepunkten auf beiden Seiten kurz inne, wie in Abbildung 4-3c dargestellt.

(4) Halbmondförmige Reisemethode:

Bei der sichelförmigen Verfahrmethode führt das Ende des Schweißdrahtes eine kontinuierliche, sichelförmige Vorwärtsbewegung nach links und rechts aus und hält an den Wendepunkten auf beiden Seiten kurz inne, wie in Abbildung 4-3d dargestellt.

(5) Methode der dreieckigen Bewegung:

Das Dreiecksverfahren wird in das gerade Dreiecksverfahren und das schräge Dreiecksverfahren unterteilt, wie in Abbildung 4-3e dargestellt.

(6) Rundreise-Methode:

Das Kreisfahrverfahren wird in das gerade Kreisfahrverfahren und das schräge Kreisfahrverfahren unterteilt, wie in Abbildung 4-3f dargestellt.

Positionen zum Schweißen:

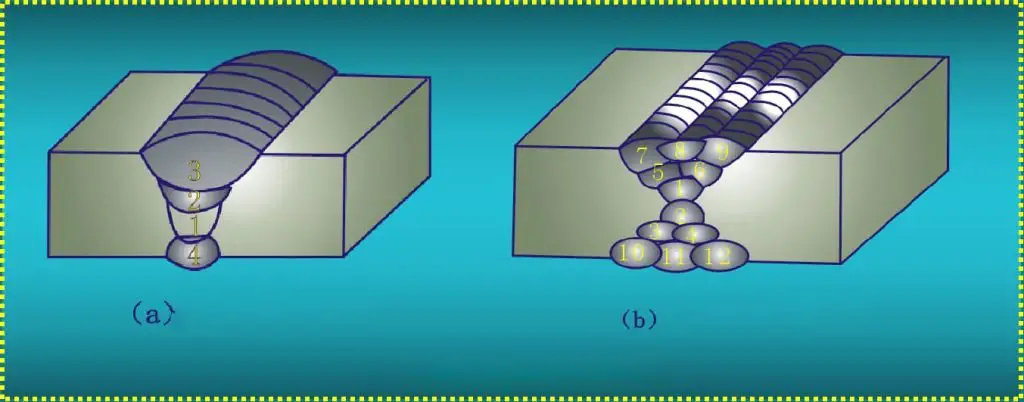

(1) Flachschweißung:

Das Flachschweißen lässt sich in Flachstumpfschweißen und Flachkehlschweißen unterteilen.

Wenn die Dicke des Werkstücks weniger als 6 mm beträgt, wird in der Regel das nutenlose flache Stumpfschweißen verwendet. Es ist ratsam, einen Schweißdraht mit einem Durchmesser von $3~φ4mm für das Kurzlichtbogenschweißen zu verwenden und sicherzustellen, dass die Tiefe des Schweißbades 2/3 der Blechdicke erreicht, die Schweißnahtbreite 5~8mm beträgt und das Schweißverfahren eine geradlinige Bewegung ist.

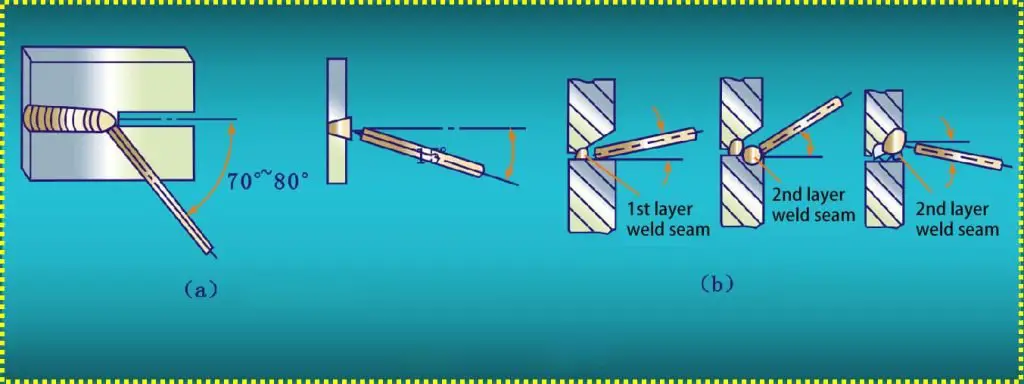

Wenn die Dicke des Werkstücks mehr als 6 mm beträgt, sollte das Rillenflachstumpfschweißen angewendet werden, das in Mehrlagenschweißen oder Mehrlagenschweißen unterteilt ist, wie in Abbildung 4-4 gezeigt.

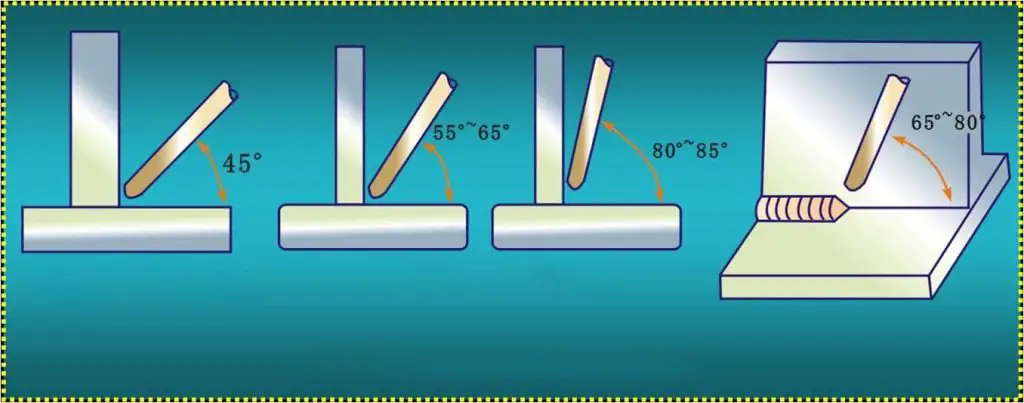

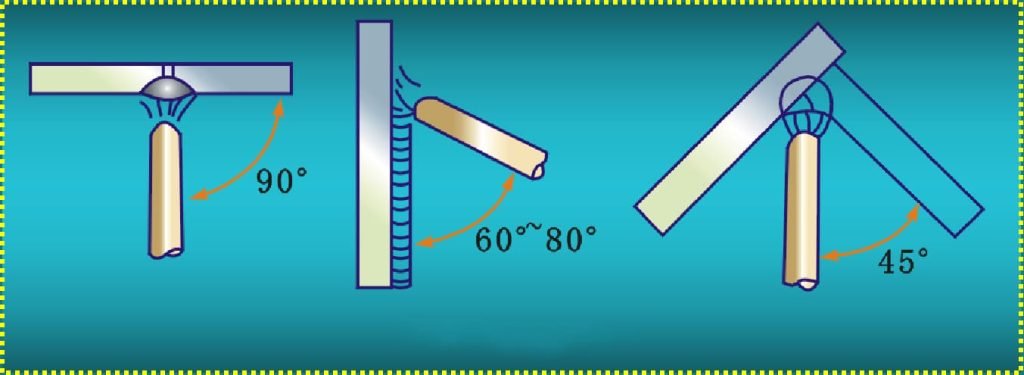

Das Kehlnahtschweißen bezieht sich hauptsächlich auf das Schweißen von T-Stößen und Überlappungsverbindungen. Diese beiden Schweißverfahren sind ähnlich. Beim Kehlnahtschweißen werden in der Regel 3 ~ 5 mm lange Schweißdrähte verwendet, wobei der Winkel des Schweißdrahtes wie in Abbildung 4-5 dargestellt ist.

(2) Vertikales Schweißen:

Beim vertikalen Schweißen befindet sich das Schweißbad auf einer vertikalen Fläche, und es gibt zwei Schweißverfahren: das eine ist das Schweißen von unten nach oben, das andere das Schweißen von oben nach unten. Im Allgemeinen wird die erste Methode verwendet. Beim vertikalen Schweißen ist der Winkel des Schweißstabs wie in Abbildung 4-6 dargestellt.

Beim Kurzlichtbogenschweißen empfiehlt es sich, einen kleineren Durchmesser und eine höhere Stromstärke zu verwenden, wobei häufig eine geradlinige Hin- und Herbewegung und eine Dreiecksbewegung zum schrittweisen Aufbau der Schweißraupe eingesetzt werden.

(3) Horizontales Schweißen:

Beim horizontalen Schweißen ist es ratsam, Schweißstäbe mit kleinerem Durchmesser und niedrigeren Schweißströmen zu verwenden, wobei das Kurzlichtbogenverfahren und geeignete Bewegungstechniken eingesetzt werden. Wenn die Dicke des Werkstücks weniger als 5 mm beträgt, ist es möglich, mit 3,2 mm oder 4 mm dicken Schweißdrähten ohne Nut zu schweißen, wie in Abbildung 4-7a dargestellt.

Bei dickeren Werkstücken sollten Nuten verwendet werden, und in diesem Fall sollte ein Mehrlagen- oder Mehrlagenschweißverfahren angewendet werden, wie in Abbildung 4-7b dargestellt.

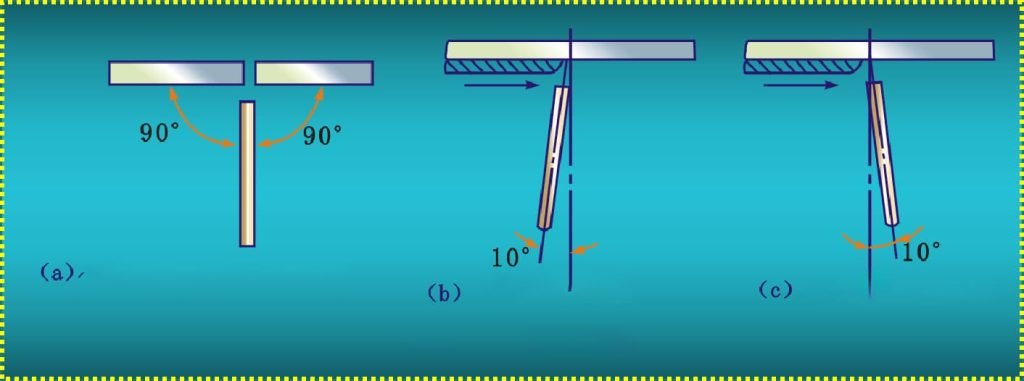

(4) Schweißen in der flachen Position:

Beim Schweißen in der flachen Position ist es wichtig, einen möglichst kurzen Lichtbogen zu verwenden, damit die Schmelzetropfen sofort in das Schweißbad übergehen und sich schnell mit dem geschmolzenen Metall im Schweißbad verbinden können, was eine schnelle Erstarrung der Schweißnaht fördert. Es sollte ein Schweißdraht mit kleinerem Durchmesser, typischerweise zwischen φ3 und φ4 mm, gewählt werden, und der Winkel des Schweißdrahtes sollte wie in Abbildung 4-8 dargestellt sein.

Sicherheitsverfahren für das Lichtbogenhandschweißen:

(1) Wenn Blechbearbeiter nachts Schweißarbeiten durchführen, sollten sie eine elektrische Beleuchtung verwenden. Die sichere Spannung für elektrische Beleuchtung beträgt 36 V. In feuchten Umgebungen, in denen die Widerstandsfähigkeit des menschlichen Körpers abnimmt, sollte eine Spannung von 12 V verwendet werden. Beim Schweißen in Metallbehältern oder Rohrleitungen sollte eine Spannung von 12 V verwendet werden.

(2) Vorsichtsmaßnahmen während des Schweißens: Tragen Sie vor dem Schweißen einen Gesichtsschutz, Lederhandschuhe und isolierte Schuhe und überprüfen Sie, ob die Schweißgeräte und Werkzeuge sicher sind.

Tragen Sie beim Schweißen in engen Räumen isolierte Schuhe, und lassen Sie zwei Personen abwechselnd arbeiten. Eine Person sollte den Bediener ständig überwachen und bei Anzeichen von Gefahr sofort den Strom für die Handhabung abschalten.

Verstärken Sie den persönlichen Schutz. Berühren Sie bei Arbeiten in großer Höhe keine Hochspannungsleitungen und vermeiden Sie Schweißarbeiten im Freien bei Regenwetter.

(3) Hygiene- und Schutzmaßnahmen beim Schweißen: Lüftungsanlagen sind eine wirksame Maßnahme zur Beseitigung der Gefahren durch Schweißstaub und zur Verbesserung der Arbeitsbedingungen. Ihre Aufgabe ist es, dafür zu sorgen, dass die Luft im Arbeitsbereich den Hygienestandards entspricht, daher ist es wichtig, dass die Lüftungsanlagen ordnungsgemäß funktionieren.

Beim Schweißen in einer Werkstatt muss sichergestellt werden, dass die beim Schweißen entstehenden Schadstoffe unverzüglich abgeleitet und grundsätzlich einer Reinigungsbehandlung unterzogen werden.

Beim Lichtbogenschweißen muss ein Gesichtsschutzschild mit Schutzglas verwendet werden. Wechseln Sie das Filterglas nicht beiläufig, sondern tragen Sie einen weißen Arbeitsanzug, um intensives Licht zu reflektieren.

Gas-Metall-Lichtbogenschweißen (GMAW) mit Kohlendioxid (CO2) Abschirmgas

Die am häufigsten verwendete Methode ist die halbautomatische CO2 Lichtbogenschweißmaschine, wie in Abbildung 4-20 dargestellt. Die Maschine führt den Schweißdraht automatisch zu und gibt CO2 Gas, während das Schweißen entlang der Naht manuell durchgeführt wird.

Es können Schweißdrähte mit Durchmessern von 0,6 mm bis 0,8 mm und 1,0 mm verwendet werden, die sich für das Schweißen von Werkstücken mit einer Dicke von 0,4 mm bis 0,8 mm eignen (z. B. kohlenstoffarmer Stahl, niedrig legierter Stahl, rostfreier Stahl usw.) in verschiedenen Positionen, einschließlich flach, vertikal und über Kopf, für das Kehlnahtschweißen und das Schweißen von Rillen, und es kann auch für die Reparatur von Gusseisen verwendet werden.

1. Schweißprozessparameter für CO2-Schutzgasschweißen: (siehe Tabelle 4-1)

| Parameter Name | Kriterien für die Auswahl | Auswahl der Methode |

| Drahtdurchmesser | Der Drahtdurchmesser kann je nach Dicke des Werkstücks, der Position der Schweißnaht und den Produktivitätsanforderungen gewählt werden. | Für das Schweißen in flacher Position an mittelstarken Blechen ist ein Draht mit einem Durchmesser von etwa 1,6 mm geeignet. Für das Schweißen von dünnen oder mitteldicken Blechen in vertikaler, horizontaler oder Überkopfposition wird üblicherweise ein Draht mit einem Durchmesser unter 1,6 mm verwendet. |

| Schweißstrom | Der Schweißstrom kann in Abhängigkeit von der Werkstückdicke, dem Drahtdurchmesser, der Position der Schweißnaht und dem gewünschten Tropfenübertragungsmodus ausgewählt werden. | Bei Verwendung von Drähten mit einem Durchmesser von 0,8 mm bis 1,8 mm für das Kurzschluss-Übergangsschweißen reicht der Schweißstrom von 50 A bis 230 A. |

| Lichtbogen-Spannung | Die Lichtbogenspannung muss entsprechend auf den Schweißstrom abgestimmt sein. Eine Erhöhung der Lichtbogenspannung führt zu einer entsprechenden Vergrößerung der Schweißnahtbreite, der Verstärkungshöhe und einer Verringerung der Einbrandtiefe. Umgekehrt führt eine Verringerung der Lichtbogenspannung zu einer Verringerung der Schweißnahtbreite. | Beim Kurzschluss-Übergangsschweißen liegt die Lichtbogenspannung im Bereich von 16V bis 25V. Bei Verwendung von Draht mit einem Durchmesser von 1,2 mm bis 3,0 mm für das Grobtropfen-Übergangsschweißen kann die Lichtbogenspannung im Bereich von 25 V bis 44 V gewählt werden. |

| Geschwindigkeit beim Schweißen | Mit zunehmender Schweißgeschwindigkeit nehmen Schweißnahtbreite, Bewehrungshöhe und Einbrandtiefe entsprechend ab; umgekehrt führt eine Abnahme der Schweißgeschwindigkeit zu einer Zunahme dieser Parameter. | Die Schweißgeschwindigkeit beim halbautomatischen Schweißen liegt zwischen 15m/h und 30m/h, während die Schweißgeschwindigkeit beim automatischen Schweißen etwas höher sein kann und im Allgemeinen 40m/h nicht übersteigt. |

| Länge der Elektrodenverlängerung | Die Länge der Elektrodenverlängerung bezieht sich auf die Länge der Elektrode, die beim Schweißen aus der Stromdüse herausragt. | Die Länge der Drahtverlängerung hängt vom Drahtdurchmesser ab. In der Regel ist eine Verlängerungslänge von etwa dem 10-fachen des Drahtdurchmessers geeignet. |

| CO2-Gas-Durchflussmenge | Die CO2 Die Gasdurchflussmenge sollte in Abhängigkeit von Schweißstrom, Schweißgeschwindigkeit, Elektrodenverlängerungslänge und Düsendurchmesser gewählt werden. | Beim Schweißen mit Feindraht unter Verwendung von CO2 Gas, das CO2 Gasdurchsatz beträgt ca. 5L/min bis 15L/min; beim Schweißen mit dickem Draht unter Verwendung von CO2 Gas, das CO2 Der Gasdurchsatz beträgt ca. 15 l/min bis 25 l/min. |

| Polarität der Stromquelle | Im Vergleich zur positiven Gleichstromelektrode (DCEP) bietet die negative Gleichstromelektrode (DCEN) die Eigenschaften eines stabilen Lichtbogens, weniger Spritzer und eine größere Eindringtiefe. | Zur Gewährleistung der Schweißqualität von CO2 Beim Schutzgasschweißen ist das übliche Verfahren die Gleichstrom-Umkehrschaltung, bei der das Werkstück mit dem Minuspol und die Schweißpistole mit dem Pluspol verbunden ist. |

| Induktivität des Stromkreises | Die Induktivität im Schweißstromkreis sollte in Abhängigkeit von Drahtdurchmesser, Schweißstrom und Lichtbogenspannung gewählt werden. | Bei Verwendung von Φ0,6mm bis Φ1,2mm feinem Draht beträgt der Induktivitätswert etwa 0,01mH bis 0,16mH. Bei Verwendung von Φ1,6mm bis Φ2mm dickem Draht liegt der Induktivitätswert bei etwa 0,3mH bis 0,7mH. |

2. CO2 Grundlagen des Schutzgasschweißens:

(1) Zünden des Lichtbogens. Aufgrund der niedrigen Leerlaufspannung der Lichtbogenschweißstromquelle und des leichten Schweißdrahtes ist es schwierig, beim Zünden des Lichtbogens einen stabilen Brennpunkt zu erzeugen, was häufig zu einem Bruch des Drahtes in Segmenten führt.

(2) Erlöschen des Lichtbogens. Beim Beenden des Lichtbogens ist es ratsam, am Krater kurz innezuhalten und dann die Schweißpistole langsam anzuheben, bis der Krater gefüllt ist, damit das geschmolzene Metall bis zur Erstarrung durch das Gas geschützt bleibt.

(3) Linksgerichtete Schweißtechnik. Bei der linksgerichteten Schweißtechnik ist die Naht deutlich sichtbar, was die Wahrscheinlichkeit von Schweißabweichungen verringert und eine größere Eindringtiefe ermöglicht, was zu einer gleichmäßigeren und ästhetisch ansprechenderen Schweißraupe führt.

(4) Schweißtechnik nach rechts. Bei der rechtsgerichteten Schweißtechnik werden die Sicht auf das Schweißbad und die Wirksamkeit des Gasschutzes verbessert, allerdings ist die Beobachtung des Nahtspalts während des Schweißens umständlich und erhöht das Risiko von Schweißabweichungen.

(5) Schweißpositionen. Beim CO2-Schutzgasschweißen gibt es vier Positionen: flach, horizontal, vertikal und über Kopf, wie in Abbildung 4-21 dargestellt.

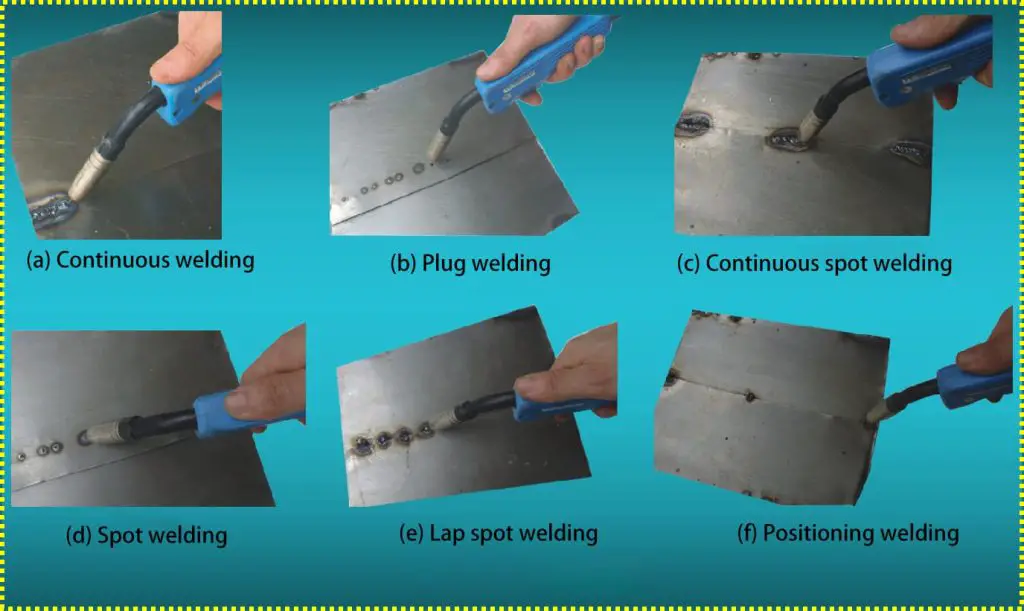

3. Formulare zum Schweißen:

Es gibt sechs Formen von CO2 Schutzgasschweißen, wie in Abbildung 4-22 dargestellt.

(1) Punktschweißen: Es handelt sich dabei um eine temporäre Punktschweißung, die eine alternative Maßnahme ist, um die relative Position zweier geschweißter Teile zu fixieren. Wie in Abbildung 4-23 dargestellt.

(2) Kontinuierliches Schweißen: Bezieht sich auf die Schweißform, bei der sich die Schweißzange kontinuierlich und gleichmäßig entlang der Schweißnaht bewegt, um eine durchgehende Schweißnaht zu bilden, wie in Abbildung 4-24 dargestellt.

(3) Stopfenschweißen: Wenn zwei Metallplatten aufeinander gestapelt werden und eine der Platten ein Durchgangsloch hat, wird die Schweißung, die durch das Hindurchführen des Lichtbogens durch dieses Loch und das Füllen mit geschmolzenem Metall entsteht, als Stopfenschweißen bezeichnet, wie in Abbildung 4-25 dargestellt.

(4) Punktschweißen: Punktschweißen ist eine Form des Schweißens, bei der der Lichtbogen in zwei zu verschweißende Metallplatten eingeführt wird, wenn der Drahtvorschubimpuls ausgelöst wird, was ein örtliches Schmelzen der Schweißnaht bewirkt.