I. Aufbau und Funktionsweise von Bearbeitungszentren

Ein Bearbeitungszentrum ist eine hochautomatisierte Bearbeitungsanlage, die aus CNC-Fräsmaschinen entwickelt wurde. Es handelt sich um eine CNC-Werkzeugmaschine mit Werkzeugmagazin und automatischem Werkzeugwechsler (ATC), auch bekannt als CNC-Werkzeugmaschine mit automatischem Werkzeugwechsel oder CNC-Werkzeugmaschine mit mehreren Prozessen.

Nachdem das Werkstück einmal aufgespannt wurde, kann das CNC-System die Maschine so steuern, dass sie automatisch die Werkzeuge entsprechend den verschiedenen Prozessen auswählt und wechselt, die Spindeldrehzahl, den Vorschub und die Bewegungsbahn des Werkzeugs relativ zum Werkstück sowie andere Hilfsfunktionen automatisch ändert und die Bearbeitung mehrerer Oberflächen des Werkstücks nacheinander durchführt.

Dies reduziert die Zeit für das Einspannen, Messen und Einstellen der Werkstücke, verkürzt die Zeit für die Lagerung und Handhabung der Werkstücke und verbessert die Produktionseffizienz und die Maschinenauslastung. Bearbeitungszentren sind unverzichtbare Ausrüstungen in der automatisierten Bearbeitung und sind auch die Kernmaschinen in flexible Fertigungssysteme (FMS). Um die Funktionalität von Bearbeitungszentren zu verbessern, wurden Bearbeitungszentren mit automatischem Werkzeugmagazinwechsel, automatischem Spindelkopfwechsel und automatischem Spindelkastenwechsel entwickelt.

Bearbeitungszentren mit automatischem Werkzeugmagazinwechsel verfügen über größere Werkzeugmagazinkapazitäten, was die Mehrprogrammbearbeitung komplexer kastenförmiger Teile erleichtert. Bearbeitungszentren mit automatischem Spindelkopfwechsel können horizontal fräsen, vertikal fräsen, schleifen und wendelfräsen. Zusätzlich zum Werkzeugmagazin verfügt diese Art von Bearbeitungszentrum auch über ein Spindelkopfmagazin, das durch Industrieroboter oder mechanische Hände.

Bearbeitungszentren mit automatischem Spindelkastenwechsel verfügen in der Regel über Grob- und Feinbearbeitungsspindelkästen, um die Bearbeitungsgenauigkeit und -breite zu verbessern. Der Hauptunterschied zwischen Bearbeitungszentren und gewöhnlichen CNC-Werkzeugmaschinen besteht darin, dass sie Arbeiten auf einer Maschine erledigen können, für die sonst mehrere Maschinen erforderlich wären.

Gegenwärtig verfügen die Bearbeitungszentren über immer größere Werkzeugmagazine, kürzere Werkzeugwechselzeiten, höhere Bearbeitungsgenauigkeit und erweiterte Funktionen. Neben den aus CNC-Fräsmaschinen entwickelten Bearbeitungszentren (Fräs- und Bohrbearbeitungszentren) haben sich auch aus CNC-Drehmaschinen entwickelte Drehbearbeitungszentren herausgebildet.

1. Zusammensetzung der Bearbeitungszentren

Seit der Geburt des ersten Bearbeitungszentrums der Welt im Jahr 1958 sind verschiedene Typen von Bearbeitungszentren mit unterschiedlichen äußeren Strukturen erschienen, die jedoch im Allgemeinen aus den folgenden Hauptteilen bestehen.

(1) Gehäuse der Werkzeugmaschine

Der Körper eines Bearbeitungszentrums bezieht sich auf seine mechanische Struktur, die aus dem Hauptantriebssystem, dem Vorschubantriebssystem, dem Bett, der Säule und dem Arbeitstisch besteht.

Zu diesen Bauteilen gehören Gusseisenteile und geschweißte Stahlkonstruktionen. Sie bilden die Grundstruktur des Bearbeitungszentrums und müssen die statische Last des Bearbeitungszentrums sowie die während der Bearbeitung entstehende Schnittlast tragen, weshalb sie eine ausreichende Steifigkeit aufweisen müssen.

(2) CNC-System

Das CNC-System ist die Steuerzentrale des Bearbeitungszentrums und sein Herzstück. Es besteht hauptsächlich aus dem Hauptsteuerungssystem, der speicherprogrammierbaren Steuerung (SPS), der Eingabe-/Ausgabeschnittstelle, der Tastatur und dem Monitor. Das Hauptsteuerungssystem besteht hauptsächlich aus CPU, Speicher und Controller.

Die wichtigsten Steuerungsobjekte des CNC-Systems sind mechanische Größen wie Position, Winkel und Geschwindigkeit sowie physikalische Größen wie Temperatur, Druck und Durchfluss. Die Steuerungsmethoden lassen sich in zwei Kategorien einteilen: die Datenverarbeitungssteuerung und die sequentielle Logiksteuerung.

Das Interpolationsmodul in der Hauptsteuerung liest das Teileprogramm ein, verarbeitet es durch Dekodierung und Kompilierung, führt entsprechende Interpolationsberechnungen für den Werkzeugweg durch und steuert die Verschiebung jeder Koordinatenachse der Werkzeugmaschine durch Vergleich mit den Positions- und Geschwindigkeitsrückführungssignalen der einzelnen Koordinatenservosysteme.

Die Ablaufsteuerung wird in der Regel von der SPS ausgeführt, die die für den Bearbeitungsprozess der Werkzeugmaschine erforderlichen Aktionen koordiniert, logische Entscheidungen auf der Grundlage verschiedener Erkennungssignale trifft und den ordnungsgemäßen Betrieb der verschiedenen Teile der Werkzeugmaschine steuert.

(3) Servo-System

Das Servosystem ist die elektrische Antriebsverbindung zwischen dem CNC-System und dem Werkzeugmaschinengehäuse. Es besteht hauptsächlich aus Servomotoren, Antriebssteuerungssystemen und Geräten zur Positionserfassung und -rückmeldung. Der Servomotor ist die ausführende Komponente des Systems, während das Antriebssteuersystem die Energiequelle für den Servomotor darstellt.

Das vom CNC-System ausgegebene Befehlssignal wird mit dem Positionsrückmeldesignal verglichen und als Verfahrbefehl verwendet. Nach der Leistungsverstärkung durch das Antriebssystem treibt es den Motor zur Drehung an, der wiederum den Arbeitstisch oder den Werkzeughalter über mechanische Übertragungseinrichtungen bewegt.

(4) Hilfsmittel

Zu den Hilfsvorrichtungen gehören vor allem ein automatischer Werkzeugwechsler (ATC), ein automatischer Palettenwechsler (APC), ein Mechanismus zum Spannen und Lösen von Werkstücken, ein drehbarer Arbeitstisch, Schmier- und Kühlvorrichtungen, ein automatisches Spanabfuhrsystem und ein Hydrauliksystem, pneumatisches Systemelektrische Anlage, Überlast- und Schutzvorrichtungen usw. Sie spielen eine Rolle bei der Gewährleistung der Arbeitseffizienz, der Bearbeitungsgenauigkeit und der Sicherheitszuverlässigkeit des Bearbeitungszentrums.

2. Funktionsprinzip von Bearbeitungszentren

Um Teile auf einem Bearbeitungszentrum zu bearbeiten, müssen zunächst auf der Grundlage der Zeichnung des Teils und nach der Analyse und Gestaltung des Bearbeitungsprozesses verschiedene Vorgänge, die während des Bearbeitungsprozesses erforderlich sind, wie z. B. Start/Stopp der Spindel, Änderung der Spindeldrehzahl, Schnittparameter und Vorschubweg, festgelegt werden, Schneidflüssigkeit und die Relativverschiebung zwischen Werkzeug und Werkstück werden in ein Bearbeitungsprogramm geschrieben, wobei bestimmte CNC-Codes in einem bestimmten Format verwendet werden.

Dann werden die Informationen über eine Tastatur oder andere Eingabegeräte an das CNC-System übertragen. Der Computer im CNC-System verarbeitet und berechnet die empfangenen Programmanweisungen, sendet Befehle an das Servosystem und andere Hilfssteuerkreise und veranlasst sie, die automatische Bearbeitung entsprechend der im Programm festgelegten Aktionsfolge, der Werkzeugbewegungsbahn und den Parametern des Schneidprozesses durchzuführen. Wenn die Bearbeitung des Teils abgeschlossen ist, hält die Maschine an.

Wenn das Bearbeitungszentrum die Programmeingabe, die Fehlersuche und das erste Probeschneiden abgeschlossen hat und in die Serienproduktion übergeht, muss der Bediener in der Regel nur noch die Werkstücke ein- und ausladen und dann die Taste zum Starten des automatischen Programmzyklus drücken, und das Bearbeitungszentrum kann den gesamten Bearbeitungsprozess automatisch abschließen.

II. Klassifizierung und Einsatz von Bearbeitungszentren

1. Klassifizierung von Bearbeitungszentren

Es gibt viele Arten von Bearbeitungszentren mit unterschiedlichen Formen, und es gibt mehrere Klassifizierungsmethoden.

Nach der Bearbeitungsgenauigkeit können sie in gewöhnliche und hochpräzise Bearbeitungszentren unterteilt werden; nach der Anzahl der steuerbaren Koordinatenachsen und der verknüpften Koordinatenachsen können sie in dreiachsige, vierachsige, vierachsige, fünfachsige und sechsachsige Bearbeitungszentren unterteilt werden; nach der Anzahl und Funktion der Arbeitstische können sie in Bearbeitungszentren mit einem Arbeitstisch, mit zwei Arbeitstischen und mit mehreren Arbeitstischen unterteilt werden, usw.

Die gängige Klassifizierungsmethode basiert auf der Maschinenstruktur, die im Allgemeinen in vertikale Bearbeitungszentren, horizontale Bearbeitungszentren, Gantry-Bearbeitungszentren und Fünf-Seiten-Bearbeitungszentren unterteilt wird.

(1) Vertikales Bearbeitungszentrum

Ein vertikales Bearbeitungszentrum ist ein Bearbeitungszentrum mit einer vertikal angeordneten Spindel, die in der Regel über drei Koordinatenachsen verfügt und mit drei Achsen gekoppelt werden kann. Einige Bearbeitungszentren können sogar fünf- oder sechsachsig gesteuert werden, was die Bearbeitung komplexerer Teile ermöglicht.

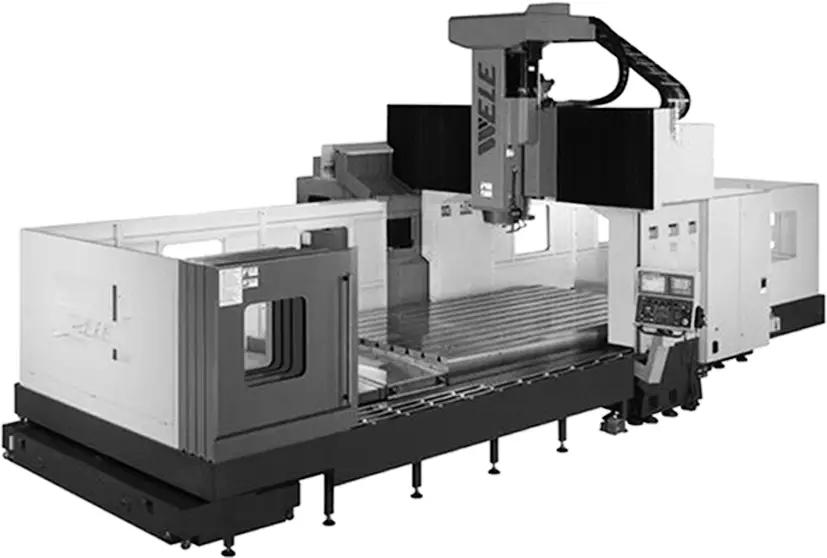

Abbildung 1 zeigt die Außenansicht eines vertikalen Bearbeitungszentrums. Die Struktur ist oft eine feste Säule mit einem rechteckigen Arbeitstisch ohne Indexierungsfunktion, geeignet für die Bearbeitung von Scheiben, Hülsen und Platten. Ein CNC-Rundtisch mit horizontaler Achse kann auf dem Arbeitstisch eines vertikalen Bearbeitungszentrums installiert werden, um spiralförmige Teile zu bearbeiten.

Vertikale Bearbeitungszentren eignen sich gut zum Einspannen von Werkstücken und sind einfach zu beobachten, zu bedienen und zu programmieren. Darüber hinaus haben vertikale Bearbeitungszentren eine einfache und kompakte Struktur, kleine Stellfläche und relativ niedrigen Preis, so dass sie weit verbreitet sind.

Aufgrund der begrenzten Ständerhöhe und der Werkzeugwechselvorrichtung können vertikale Bearbeitungszentren jedoch keine sehr hohen Werkstücke bearbeiten. Bei der Bearbeitung von Hohlräumen oder konkaven Oberflächen ist die Spanabfuhr schwierig, was Werkzeuge und bearbeitete Oberflächen ernsthaft beschädigen und den reibungslosen Ablauf der Bearbeitung beeinträchtigen kann.

(2) Horizontales Bearbeitungszentrum

Ein horizontales Bearbeitungszentrum ist ein Bearbeitungszentrum mit einer horizontal angeordneten Spindel. Abbildung 2 zeigt die Außenansicht eines horizontalen Bearbeitungszentrums.

Horizontale Bearbeitungszentren verfügen in der Regel über 3 bis 5 Koordinatenachsen, in der Regel drei Koordinatenachsen für lineare Bewegungen und eine Koordinatenachse für Drehbewegungen, so dass das Werkstück nach einer einzigen Aufspannung auf vier Seiten mit Ausnahme der Montagefläche und der Oberseite bearbeitet werden kann. Im Vergleich zu vertikalen Bearbeitungszentren eignen sie sich besser für die Bearbeitung von kastenförmigen Teilen, insbesondere von kastenförmigen Teilen mit Anforderungen an die relative Positionsgenauigkeit zwischen Bohrungen und Bezugsflächen oder zwischen Bohrungen, wodurch die Bearbeitungsgenauigkeit leicht gewährleistet werden kann.

Horizontale Bearbeitungszentren sind für die Beobachtung während der Programmprüfung und des Probeschneidens sowie für die Überwachung während der Bearbeitung ungünstig. Das Einspannen und Messen von Werkstücken ist ebenfalls nicht bequem, aber die Spanabfuhr während der Bearbeitung ist einfach, was für die Bearbeitung von Vorteil ist.

Im Vergleich zu vertikalen Bearbeitungszentren zeichnen sich horizontale Bearbeitungszentren durch eine größere Kapazität des Werkzeugmagazins, eine komplexere Gesamtstruktur, ein größeres Volumen und eine größere Stellfläche sowie einen höheren Preis aus. Horizontale Bearbeitungszentren sind die am weitesten verbreitete Art von Bearbeitungszentren.

(3) Gantry-Bearbeitungszentrum

Die Form eines Gantry-Bearbeitungszentrums ähnelt der einer Gantry-Fräsmaschine, wobei die Spindel in der Regel vertikal angeordnet ist. Neben der automatischen Werkzeugwechseleinrichtung verfügt es auch über austauschbare Spindelkopfaufsätze, umfassende CNC-Funktionen und kann für mehrere Zwecke eingesetzt werden. Sie eignet sich besonders für die Bearbeitung großer oder komplex geformter Werkstücke, wie in Abbildung 3 dargestellt.

(4) Fünf-Seiten-Bearbeitungszentrum

Das Fünf-Seiten-Bearbeitungszentrum ist ein Bearbeitungszentrum, das die Funktionen von vertikalen und horizontalen Bearbeitungszentren kombiniert, d.h. ein kombiniertes Bearbeitungszentrum für den vertikalen und horizontalen Einsatz, wie in Abbildung 4 dargestellt.

Das Fünfflächen-Bearbeitungszentrum kann die Bearbeitung aller fünf Seiten mit Ausnahme der Montagefläche nach einer einzigen Aufspannung des Werkstücks abschließen, was die Bearbeitungsgenauigkeit und die Produktionseffizienz erheblich verbessert und erhebliche wirtschaftliche Vorteile mit sich bringt.

Es gibt zwei gängige Typen von Fünfflächen-Bearbeitungszentren: bei dem einen kann die Spindel um 90° gedreht werden, um eine vertikale und horizontale Bearbeitung zu erreichen; bei dem anderen ändert die Spindel ihre Richtung nicht, sondern der CNC-Rundtisch dreht sich um 90° entlang der X-Achse, wodurch das Werkstück um 90° gedreht wird, um die Bearbeitung von fünf Flächen des Werkstücks abzuschließen.

2. Anwendungen von Bearbeitungszentren

Bearbeitungszentren sind teuer, erfordern eine hohe Anfangsinvestition, haben hohe Kosten für die Bearbeitung von Teilen und erfordern hochqualifizierte Bediener. Daher ist es notwendig, umfassend zu prüfen, welche Teile unter verschiedenen Aspekten wie Form und Präzisionsanforderungen für die Bearbeitung auf Bearbeitungszentren geeignet sind.

Im Allgemeinen eignen sich Bearbeitungszentren für Teile mit komplexen Formen, hohen Präzisionsanforderungen, Mehrfachbearbeitungen und solche, die mehrere Arten von konventionellen Werkzeugmaschinen und zahlreiche Werkzeuge und Vorrichtungen erfordern und nur nach mehrfachem Rüsten und Einstellen fertiggestellt werden können.

(1) Kastenförmige Teile

Unter kastenförmigen Teilen versteht man im Allgemeinen Teile mit mehr als einem Lochsystem, einem bestimmten inneren Hohlraum und einem bestimmten Verhältnis von Länge, Breite und Höhe. Diese Teile sind in Branchen wie dem Maschinenbau, der Automobilindustrie und der Luft- und Raumfahrt üblich, z. B. Motorblöcke für Kraftfahrzeuge, Getriebegehäuse, Spindelstöcke für Werkzeugmaschinen, Spindelkästen, Dieselmotorblöcke, Zahnradpumpengehäuse usw.

Kastenförmige Teile erfordern in der Regel ein Mehrstellen-Lochsystem und eine ebene Bearbeitung, was sie zu einem der wichtigsten Bearbeitungsobjekte für Bearbeitungszentren macht.

Die Toleranzanforderungen, insbesondere die geometrischen, sind relativ streng und erfordern in der Regel das Fräsen, Aufbohren, Bohren, Reiben, Anfasen, Gewindeschneiden und andere Verfahren. Mit einer einzigen Aufspannung können 60% bis 95% des Prozessinhalts herkömmlicher Werkzeugmaschinen erledigt werden, was zu gleichbleibender Teilegenauigkeit, stabiler Qualität, stark verkürzten Produktionszyklen und reduzierten Kosten führt.

Für Teile mit mehreren Bearbeitungspositionen, die mehrere Umdrehungen des Arbeitstisches erfordern, werden in der Regel horizontale Bearbeitungszentren gewählt; wenn es weniger Bearbeitungspositionen gibt und die Spannweite nicht groß ist, können vertikale Bearbeitungszentren für die Bearbeitung von einem Ende aus gewählt werden.

(2) Scheiben-, Hülsen- und Plattenteile

Teile wie Scheiben, Hülsen oder Wellen mit Passfedernuten oder radialen Löchern oder mit verteilten Lochsystemen oder gekrümmten Oberflächen an der Stirnseite, z. B. gebördelte Wellenhülsen, Wellen mit Passfedernuten oder Vierkantköpfen usw. Darüber hinaus gibt es plattenförmige Teile mit Mehrfachbohrungen, wie z. B. verschiedene Motorabdeckungen.

Für scheiben-, hülsen- und plattenförmige Teile mit verteilten Lochsystemen oder gekrümmten Flächen an der Stirnseite eignen sich vertikale Bearbeitungszentren, während für solche mit radialen Bohrungen horizontale Bearbeitungszentren gewählt werden können.

(3) Teile mit komplexen strukturellen Formen und hohen Präzisionsanforderungen

Teile mit komplexen strukturellen Formen haben oft mehrere Bearbeitungsflächen, die aus komplexen gekrümmten Oberflächen bestehen, was in der Regel eine Bearbeitung mit mehreren Koordinatenverknüpfungen erfordert, die auf konventionellen Werkzeugmaschinen nur schwer oder gar nicht durchgeführt werden kann.

Komplexe gekrümmte Oberflächen wie Flugzeug- und Automobilprofile, Laufräder, Propeller und verschiedene Formen für gekrümmte Oberflächen nehmen eine wichtige Stellung in der mechanischen Fertigungsindustrie ein, insbesondere in der Luft- und Raumfahrt, der Automobilindustrie, dem Schiffbau und der Verteidigungsindustrie. Für die Bearbeitung dieser Art von Teilen werden in der Regel Bearbeitungszentren gewählt, die auch die Hauptbearbeitungsobjekte für gewöhnliche CNC-Werkzeugmaschinen sind.

Typische Teile sind Nockenteile, Teile mit integrierten Laufrädern und Formteile. Durch die Wahl von Bearbeitungszentren für die Bearbeitung von Teilen in mittleren und kleinen Serien mit hohen Präzisionsanforderungen kann eine gute Maßgenauigkeit und Formlagegenauigkeit mit guter Maßhaltigkeit und stabiler Qualität erreicht werden.

Bei der Bearbeitung komplexer gekrümmter Oberflächen können Kugelfräser, sofern keine Störzonen oder toten Winkel vorhanden sind, für die Bearbeitung im Dreikoordinatengestänge eingesetzt werden. Dies führt zu einer hohen Bearbeitungsgenauigkeit, aber zu einem relativ geringen Wirkungsgrad. Sind Störzonen oder tote Winkel im Werkstück vorhanden, muss der Einsatz von Werkzeugmaschinen mit Vier- oder Fünf-Koordinaten-Anordnung in Betracht gezogen werden.

Der Vorteil des automatischen Werkzeugwechsels in Bearbeitungszentren kann bei der Bearbeitung komplexer gekrümmter Flächen nicht voll ausgeschöpft werden, da die Bearbeitung komplexer gekrümmter Flächen in der Regel in Schritten vom Schruppfräsen bis zum (Halb-)Schlichtfräsen erfolgt, wobei weniger Werkzeuge verwendet werden, insbesondere bei der Bearbeitung von Einzelteilen wie Formen.

(4) Unregelmäßig geformte Teile

Bei unregelmäßig geformten Teilen handelt es sich um Komponenten mit unregelmäßigen Außenformen, die meist eine gemischte Bearbeitung an mehreren Positionen mit Punkten, Linien und Flächen erfordern, wie z. B. Halterungen, Sockel, Schablonen und Vorrichtungen. Unregelmäßig geformte Teile haben in der Regel eine geringe Steifigkeit, eine komplizierte Einspannung, sind anfällig für Verformungen beim Schneiden und es ist schwierig, die Bearbeitungsgenauigkeit zu gewährleisten.

Werden herkömmliche Werkzeugmaschinen für die Bearbeitung eingesetzt, gibt es viele Prozesse, mehrere Aufspannungen, lange Bearbeitungszeiten, und es ist schwierig, die Bearbeitungsqualität sicherzustellen. In diesem Fall kann die Prozesskonzentration von Bearbeitungszentren voll ausgenutzt werden, indem geeignete Prozessmaßnahmen ergriffen werden, um die meisten oder alle Bearbeitungsinhalte in einer oder zwei Aufspannungen in relativ kurzer Zeit zu erledigen.

Bei der Bearbeitung von unregelmäßig geformten Teilen können die Vorteile von Bearbeitungszentren umso mehr zur Geltung kommen, je komplexer die Form und je höher die Genauigkeitsanforderungen sind. Bei der Bearbeitung von Teilen mit Bearbeitungszentren macht die Zeit für die Prozessvorbereitung und Programmbearbeitung einen großen Teil der Gesamtarbeitszeit aus. Daher kann bei der zyklischen Serienfertigung von Teilen dasselbe Programm viele Male wiederholt werden, was den Produktionszyklus erheblich verkürzt.

III. Bearbeitungseigenschaften und Einsatzbereich von Bearbeitungszentren

1. Bearbeitungseigenschaften von Bearbeitungszentren

Im Vergleich zu konventionellen CNC-Werkzeugmaschinen zeichnen sich die Bearbeitungszentren durch folgende Merkmale aus

(1) Prozesskonzentration

Bearbeitungszentren verfügen über Werkzeugmagazine und automatische Werkzeugwechselvorrichtungen. Nach dem Einrichten eines einzelnen Werkstücks kann das CNC-System die Maschine so steuern, dass sie automatisch die Werkzeuge für verschiedene Prozesse auswählt und wechselt, die Spindeldrehzahl der Maschine, die Vorschubgeschwindigkeit, die Bewegungsbahn des Werkzeugs relativ zum Werkstück und andere Hilfsfunktionen automatisch ändert. Es kann kontinuierlich mehrere Prozesse wie Fräsen, Bohren, Reiben, Aufbohren und Gewindeschneiden auf verschiedenen Bearbeitungsflächen des Werkstücks automatisch durchführen, geeignet für die Bearbeitung komplexer Oberflächenteile wie Nocken, Gehäuse, Halterungen, Deckplatten und Formen.

(2) Hohe Bearbeitungsgenauigkeit

Wie andere CNC-Werkzeugmaschinen zeichnen sich auch Bearbeitungszentren durch eine hohe Bearbeitungsgenauigkeit aus. Darüber hinaus vermeiden Bearbeitungszentren aufgrund der Konzentration der Bearbeitungsprozesse lange Prozessabläufe und reduzieren menschliche Eingriffe, was zu einer noch höheren Bearbeitungsgenauigkeit und stabileren Bearbeitungsqualität führt.

(3) Starke Anpassungsfähigkeit bei der Bearbeitung

Bearbeitungszentren haben eine hohe Anpassungsfähigkeit an die zu bearbeitenden Objekte, d.h. eine hohe Flexibilität. Die Produktionsflexibilität von Bearbeitungszentren spiegelt sich nicht nur in der schnellen Reaktion auf spezielle Anforderungen wider, sondern auch in der Fähigkeit, schnell eine Serienproduktion zu erreichen und damit die Wettbewerbsfähigkeit auf dem Markt zu verbessern.

(4) Geringere Arbeitsintensität und bessere Arbeitsbedingungen

Bearbeitungszentren bearbeiten Teile automatisch nach vorprogrammierten Routinen und schließen die Bearbeitung der Teile ab. Die Bediener müssen lediglich das Bedienfeld bedienen, Werkstücke ein- und ausladen, Werkzeuge einstellen, Zwischenprüfungen für wichtige Prozesse durchführen und den Maschinenbetrieb überwachen, ohne dass schwere, sich wiederholende manuelle Tätigkeiten erforderlich sind. Dadurch werden die Arbeitsintensität und die Anspannung erheblich reduziert und die Arbeitsbedingungen verbessert.

(5) Hohe Produktionseffizienz

Bearbeitungszentren sind mit Werkzeugmagazinen und automatischen Werkzeugwechselvorrichtungen ausgestattet. Einige Bearbeitungszentren verfügen auch über die Möglichkeit zum automatischen Austausch von Arbeitsplätzen. Mehrere Prozesse können auf einer einzigen Maschine konzentriert werden, wodurch sich die Zeit für das Einrichten, Messen und Einstellen von Werkstücken sowie die Zeit für den Transfer, die Handhabung und die Lagerung von Halbfertigprodukten verkürzt, was die Nebenzeiten erheblich verkürzt und die Produktionseffizienz verbessert.

(6) Gute wirtschaftliche Vorteile

Bei der Verwendung von Bearbeitungszentren zur Bearbeitung von Teilen sind die Kosten für die Ausrüstung, die jedem Teil zugeordnet wird, teuer. Die hohe Produktionseffizienz, die hohe Bearbeitungsgenauigkeit und die stabile Bearbeitung verringern jedoch die Ausschussrate, und die niedrigen Kosten für die Prozessausrüstung führen zu einer deutlichen Senkung der Produktionskosten, wodurch sich gute wirtschaftliche Vorteile ergeben.

(7) Erleichtert die Modernisierung des Produktionsmanagements

Der Einsatz von Bearbeitungszentren zur Bearbeitung von Teilen ermöglicht eine genaue Berechnung der Bearbeitungszeit und vereinfacht die Inspektion, die Verwaltung von Werkzeugen und Vorrichtungen sowie die Verwaltung von Halbfertigprodukten, was der Modernisierung des Produktionsmanagements förderlich ist.

Obwohl Bearbeitungszentren die oben genannten Vorteile haben, sind sie teuer, technisch komplex, schwer zu warten, haben hohe Bearbeitungskosten und erfordern hochwertiges Management und Bedienpersonal. Daher sollten verschiedene Faktoren umfassend berücksichtigt werden, um die besten wirtschaftlichen Vorteile für das Unternehmen zu erzielen.

2. Anwendungsbereich von Bearbeitungszentren

Bearbeitungszentren sind hocheffiziente, hochpräzise und hochautomatisierte Werkzeugmaschinen mit vielen Vorteilen, die normale Werkzeugmaschinen nicht bieten können. Derzeit wird der Anwendungsbereich von Bearbeitungszentren ständig erweitert. Um die Vorteile von Bearbeitungszentren voll auszuschöpfen, eignen sie sich besser für die Bearbeitung von Teilen mit den folgenden Merkmalen.

(1) Teile für die Kleinserienfertigung in mehreren Varianten

Die Produktionsflexibilität von Bearbeitungszentren zeigt sich nicht nur in der schnellen Reaktion auf die Bearbeitung von Sonderteilen, sondern auch in der Fähigkeit, schnell eine Serienfertigung zu erreichen und rasch Marktanteile zu erobern.

(2) Teile mit komplexen Formen und Strukturen

Einige Teile haben komplexe Formen und Strukturen, die bei der Bearbeitung auf konventionellen Werkzeugmaschinen teure Prozessausrüstung erfordern. Selbst der Einsatz von CNC-Fräsmaschinen erfordert mehrere Werkzeug- und Vorrichtungswechsel, während mit einem Bearbeitungszentrum mehrere Prozesse wie Fräsen, Bohren, Aufbohren und Gewindeschneiden in einer einzigen Aufspannung durchgeführt werden können.

(3) Teure, hochpräzise Teile

Einige Teile werden nur selten nachgefragt, sind aber teuer und können nicht verschrottet werden. Sie erfordern hohe Präzision und kurze Produktionszeiten. Werden herkömmliche Werkzeugmaschinen für die Bearbeitung verwendet, müssen mehrere Maschinen die Arbeit koordinieren, und es ist leicht, aufgrund menschlicher Faktoren fehlerhafte Produkte herzustellen.

Durch den Einsatz von Bearbeitungszentren für die Bearbeitung wird der Produktionsprozess vollständig durch Programme gesteuert, wodurch Störfaktoren im Prozessablauf vermieden werden, was zu einer hohen Produktionseffizienz und stabilen Qualität führt.

(4) Sich zyklisch wiederholende Produktionsteile

Einige Produkte haben eine zyklische und saisonale Marktnachfrage. Der Einsatz spezieller Produktionslinien wäre unrentabel. Die Verwendung herkömmlicher Geräte führt zu einer geringen Verarbeitungseffizienz und instabiler Qualität. Bei der Verwendung eines Bearbeitungszentrums können jedoch nach dem erfolgreichen Schneiden des ersten Teils das Programm und die zugehörigen Informationen gespeichert werden. Wenn das nächste Produkt hergestellt wird, kann die Produktion mit minimaler Vorbereitungszeit beginnen.

(5) Teile, die häufig geändert werden müssen

Wenn sich das zu bearbeitende Objekt ändert, muss nur das Bearbeitungsprogramm geändert und die Werkzeugparameter angepasst werden, um neue Teile zu bearbeiten. Dies verkürzt den Produktionsvorbereitungszyklus erheblich und bietet eine Abkürzung für die Entwicklung neuer Produkte, Produktverbesserungen und Änderungen.

(6) Schwierig zu messende Teile

Bei einigen schwer zu messenden Teilen können die hochpräzisen Eigenschaften des Bearbeitungszentrums selbst voll ausgenutzt werden, um die Bearbeitungsgenauigkeit der Teile zu gewährleisten.

IV. Hauptstruktur und technische Parameter von Bearbeitungszentren

1. Komponenten der Spindel

Die Spindelkomponente ist eines der wichtigsten Teile eines Bearbeitungszentrums. Ihre Steifigkeit und Rotationsgenauigkeit wirken sich direkt auf die Bearbeitungsqualität des Werkstücks aus. Die Spindelkomponente besteht hauptsächlich aus dem Spindelkasten, dem Spindelmotor, der Spindel und den Spindellagern.

Der Spindelmotor eines Bearbeitungszentrums verwendet hauptsächlich Gleichstromspindelmotoren und Wechselstromspindelmotoren, um eine stufenlose Geschwindigkeitsänderung der Hauptbewegung zu erreichen. Das Starten, Stoppen und Ändern der Drehzahl der Spindel wird vom CNC-System gesteuert, und die Zerspanung erfolgt mit Hilfe von Werkzeugen, die auf der Spindel montiert sind, die die Leistungskomponente für die Zerspanung ist.

2. Unterstützungssystem

(1) Bett

Das Bett ist die Grundlage der Werkzeugmaschine und erfordert eine ausreichend hohe statische und dynamische Steifigkeit sowie eine hohe Genauigkeit. Bei der Erfüllung der allgemeinen Konstruktionsanforderungen sollten Anstrengungen unternommen werden, um eine vernünftige Struktur und eine geeignete Rippenanordnung zu erreichen und eine gute Kalt- und Warmverarbeitungstechnologie zu gewährleisten.

Bei Drehbearbeitungszentren wird im Allgemeinen ein Schrägbett verwendet, um die Steifigkeit zu verbessern. Das Schrägbett kann die Kraftverhältnisse beim Schneiden verbessern, und der Querschnitt kann eine geschlossene Hohlraumstruktur bilden. Das Innere kann mit Schlammkernen und Beton als Dämpfungsmaterial gefüllt werden, die die Vibrationsenergie durch relative Abnutzung während der Vibration abbauen.

(2) Säule

Der Ständer eines Bearbeitungszentrums trägt hauptsächlich den Spindelkasten und nimmt die Bewegung der Z-Achse der Spindel auf. Der Ständer sollte eine gute Steifigkeit und thermische Stabilität aufweisen. Bearbeitungszentren verwenden eine geschlossene Kastenstruktur mit internen Schrägplatten, um die Biege- und Torsionsfestigkeit der Säule zu verbessern. Die gesamte Struktur wird durch Gießen erreicht.

(3) Leitfäden

Die meisten Bearbeitungszentren verwenden lineare Rollführungen. Wälzführungen haben sehr niedrige Reibungskoeffizienten und geringe Unterschiede zwischen statischen und dynamischen Reibungskoeffizienten. Sie sorgen für eine gleichmäßige Bewegung bei niedrigen Geschwindigkeiten ohne Kriechbewegungen und erreichen so eine hohe Positioniergenauigkeit.

Um diese Genauigkeit zu erreichen, muss jedoch der korrekte Zustand der Unterlage berücksichtigt werden. Andernfalls führen Fehler in der vertikalen Stützhöhe zu einer seitlichen Verformung der Struktur, was zu Änderungen des Reibungswiderstands über den gesamten Verfahrbereich und damit zu Fehlern in der Positioniergenauigkeit führt.

Wenn in der Vergangenheit Gleitführungen verwendet wurden, mussten die Passflächen der Führungen abgeschabt und feinjustiert werden. Bei der Montage konnte eine Verformung der Führung festgestellt und durch Nachjustierung korrigiert werden. Bei rollenden Führungen gibt es keinen Korrekturprozess, so dass es schwierig ist, durch die Montage verursachte Bett- oder Schienenverformungen zu vermeiden. Daher sollte eine Drei-Punkt-Auflage verwendet werden.

3. Servo-System

(1) Spindel-Servo-System

Mit der Entwicklung der CNC-Technologie stellen moderne CNC-Werkzeugmaschinen immer höhere Anforderungen an das Spindelgetriebe. Sie erfordern beispielsweise eine stufenlos einstellbare Drehzahl über einen weiten Bereich, einen weiten Bereich konstanter Leistung und die Möglichkeit des Vier-Quadranten-Antriebs. Um den Anforderungen des automatischen Werkzeugwechsels und bestimmter Bearbeitungstechnologien in Bearbeitungszentren gerecht zu werden, ist eine hochpräzise Orientierungssteuerung der Spindel erforderlich.

Für die Drehzahlregelung von Spindelantrieben gibt es derzeit hauptsächlich zwei Formen: zum einen den Spindelmotor mit stufenloser Drehzahlregelung über ein Getriebe, zum anderen den Spindelmotor, der die Spindel über einen Zahnriemen oder einen Zahnriemen antreibt. Der letztgenannte Typ von Spindelmotor wird auch als Weitbereichsmotor oder Schwerlastmotor bezeichnet und zeichnet sich durch einen großen Bereich konstanter Leistung aus.

Bei der Steuerung der Spindelausrichtung unterscheidet man zwischen mechanischer und elektrischer Ausrichtung. Derzeit verwenden in- und ausländische CNC-Systeme der mittleren und oberen Leistungsklasse alle eine elektrische Orientierungssteuerung.

1) DC-Spindelantriebssystem.

Gleichstromspindelantriebe verwenden häufig Thyristor-Drehzahlregelverfahren. Das DC-Vorschub-Servosystem ist ein Zweikreis-Regelsystem, das aus einem Drehzahlregelkreis und einem Stromregelkreis zur Regelung der Ankerspannung des DC-Spindelmotors besteht. Der Spindelmotor ist ein fremderregter Motor, bei dem die Erregerwicklung und die Ankerwicklung unabhängig voneinander sind.

Vom Minimalwert bis zum Nennwert der Motordrehzahl bleibt der Erregerstrom konstant, wodurch eine spannungsgesteuerte Drehzahlregelung erreicht wird, die zu einer konstanten Drehmomentregelung gehört. Vom Nennwert bis zum Maximalwert nimmt der Erregerstrom ab, wodurch eine magnetflussgeregelte Drehzahlregelung erreicht wird, die zu einer konstanten Leistungsregelung gehört.

2) AC-Spindelantriebssystem.

Mit der Entwicklung der Wechselstrom-Drehzahlregelungstechnik wird für den Spindelantrieb von CNC-Werkzeugmaschinen heute meist die Regelungsmethode des Spindelmotors mit Frequenzumrichter angewandt. Der Wechselrichter auf der Netzseite besteht aus einer dreiphasigen vollgesteuerten Gleichrichterschaltung, die aus sechs Thyristoren besteht. Diese Schaltung kann im Gleichrichterzustand arbeiten und den Zwischenkreis direkt mit Strom versorgen, sie kann aber auch im Wechselrichterzustand arbeiten und die Aufgabe der Energierückspeisung in das Stromnetz erfüllen.

Der Wechselrichter auf der Lastseite besteht aus sechs Leistungstransistoren mit antiparallelen Freilaufdioden. Durch die Steuerung des Magnetfeldrechners gibt der lastseitige Wechselrichter eine dreiphasige sinusförmige Pulsweitenmodulation (PWM) aus, die es dem Motor ermöglicht, den erforderlichen Drehmomentstrom und Erregerstrom zu erhalten.

Die dreiphasige PWM-Ausgangsspannung hat einen Amplitudenbereich von 0-430 V und einen Frequenzeinstellbereich von 0-300 Hz. Während des regenerativen Bremsens lädt die Energie des Motors den Kondensator über die sechs Freilaufdioden des Umrichters auf. Wenn die Spannung am Kondensator 600 V überschreitet, wird die Energie des Kondensators durch die Steuerung des Reglers und des netzseitigen Wechselrichters in das Stromnetz zurückgespeist.

(2) Vorschub-Servo-System

1) Vorschub-Servosystem mit Pulsbreitenmodulation.

Bei der pulsbreitenmodulierten Drehzahlregelung wird die Schaltzeit von Hochleistungstransistoren mit einem Pulsbreitenmodulator gesteuert. Er wandelt das Drehzahlregelungssignal in eine Rechteckspannung mit einer bestimmten Frequenz um, die an die Ankerklemmen des Gleichstrom-Servomotors angelegt wird. Durch die Steuerung der Breite der Rechteckwelle wird die durchschnittliche Spannung an den Ankerklemmen geändert, wodurch der Zweck der Steuerung der Servomotorgeschwindigkeit erreicht wird.

Die CPU des CNC-Systems gibt eine Reihe von Impulssignalen über den Interpolator aus. Diese Impulse werden, nachdem sie den Befehlsmultiplikator CMR durchlaufen haben, mit den Positionsrückmeldeimpulsen verglichen. Die sich daraus ergebende Differenz wird an das Fehlerregister gesendet, dann mit Positionsverstärkung und Offsetkompensation berechnet und an die PWM zur Pulsweitenmodulation gesendet. Anschließend wird sie in eine D/A- oder Analogspannung umgewandelt und als Drehzahlregelsignal VCMD an die Drehzahlregeleinheit weitergeleitet.

Die Impulse des Impulsgebers werden, nachdem der Unterbrechungsdetektor bestätigt hat, dass keine Signalunterbrechung vorliegt, an den Phasendetektor weitergeleitet, um die Drehrichtung des Motors durch Prüfung der beiden Impulsgruppen PA und PB zu bestimmen.

Ein Signal des Phasendetektors wird durch F/V-Wandlung in das Geschwindigkeitsrückführungssignal TSA umgewandelt; das andere Ausgangssignal durchläuft den Detektionsmultiplikator DMR und wird zum Positionsrückführungssignal. Der Referenzpunktzähler und das Ein-Wende-Signal PC werden für die Referenzpunktrückführung nach der Gittermethode verwendet.

2) AC-Vorschubantrieb Servo-System.

Gleichstrom-Servosysteme verfügen zwar über eine hervorragende Drehzahlregelung, doch die verwendeten Motoren haben verschleißanfällige Bürsten und Kommutatoren. Außerdem begrenzen die bei der Kommutierung entstehenden Funken die Höchstgeschwindigkeit des Motors.

Außerdem haben Gleichstrommotoren komplexe Strukturen, sind schwierig herzustellen, verbrauchen große Mengen an Kupfer- und Eisenmaterialien und haben hohe Herstellungskosten. Wechselstrommotoren hingegen haben diese Nachteile nicht.

In den letzten 20 Jahren haben mit dem Aufkommen neuer elektronischer Hochleistungsgeräte, dem Durchbruch in der neuen Frequenzumwandlungstechnologie, der modernen Steuerungstheorie und der digitalen Mikrocomputer-Steuerungstechnologie in der Praxis die rasche Entwicklung der AC-Servotechnik gefördert. AC-Servosysteme haben DC-Servosysteme vollständig ersetzt.

Da AC-Servomotoren AC-Permanentmagnet-Synchronmotoren verwenden, ist der AC-Vorschubantrieb im Wesentlichen ein elektronisch kommutierter Gleichstrommotorantrieb.

4. Werkzeugmagazin und automatische Werkzeugwechselvorrichtung

In Bearbeitungszentren werden Werkzeugmagazine für den Werkzeugwechsel eingesetzt, was derzeit die am weitesten verbreitete Methode zum Werkzeugwechsel in Bearbeitungszentren ist. Mit dem Werkzeugmagazin benötigt die Maschine nur eine feste Spindel zur Aufnahme der Werkzeuge, was die Spindelsteifigkeit verbessert.

Ein unabhängiges Werkzeugmagazin erhöht die Speicherkapazität der Werkzeuge erheblich, was die Funktionalität der Maschine erweitert und verschiedene Faktoren, die die Bearbeitungsgenauigkeit beeinflussen, besser isolieren kann.

Der Werkzeugwechsel mit einem Werkzeugmagazin kann in zwei Kategorien unterteilt werden, je nachdem, ob ein mechanischer Arm an dem Prozess beteiligt ist: Werkzeugwechsel mit mechanischem Arm und Werkzeugwechsel ohne mechanischen Arm. Beim Werkzeugwechsel mit mechanischem Arm entnimmt ein mechanischer Arm das fertige Werkzeug aus der Spindel, während ein anderer mechanischer Arm gleichzeitig das wartende Werkzeug aus dem Werkzeugmagazin entnimmt. Anschließend tauschen die beiden die Positionen, um den Werkzeugwechselvorgang abzuschließen.

Beim Werkzeugwechsel ohne mechanischen Arm werden die Werkzeuge im Magazin parallel zur Spindel gelagert und in eine für die Spindel zugängliche Position gebracht. Während des Werkzeugwechsels fährt der Spindelkopf in die Werkzeugwechselposition oberhalb des Magazins. Mit der Z-Achsen-Bewegung der Spindel wird das fertige Werkzeug in die gewünschte leere Position im Magazin eingesetzt. Anschließend dreht sich das wartende Werkzeug im Magazin in die Bereitschaftsposition. Die Spindel bewegt sich in Z-Richtung, um das wartende Werkzeug aus dem Magazin zu holen und in die Spindel einzusetzen.

Systeme mit mechanischen Armen sind flexibler, was die Konfiguration des Werkzeugmagazins, die relative Position zur Spindel und die Anzahl der Werkzeuge angeht, und haben kürzere Werkzeugwechselzeiten. Das Verfahren ohne mechanische Arme hat eine einfachere Struktur, aber längere Werkzeugwechselzeiten.

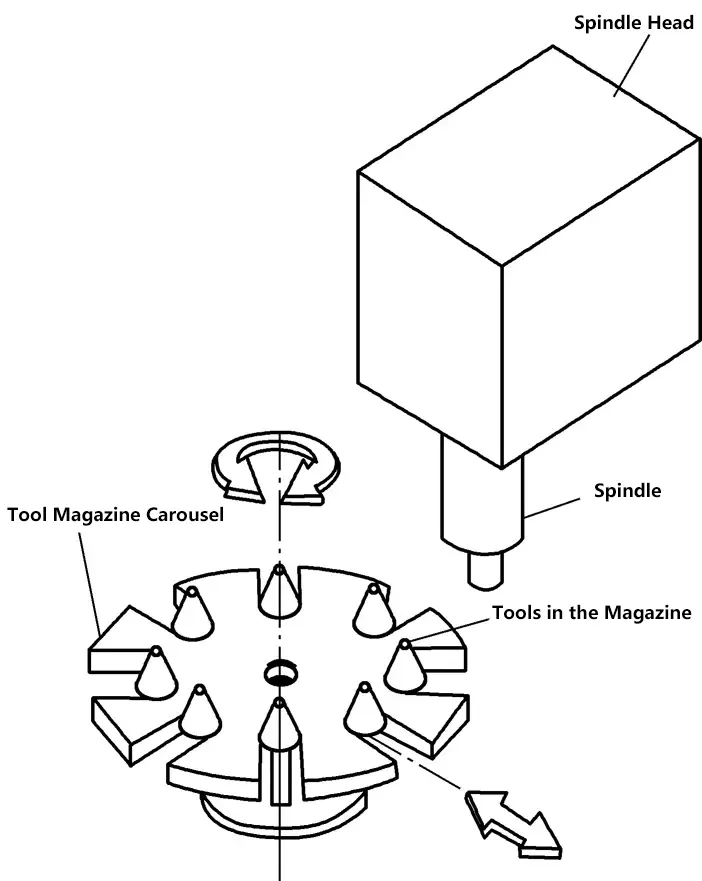

(1) Arten von Werkzeugmagazinen für Bearbeitungszentren

Es gibt verschiedene Arten von Werkzeugmagazinen, wobei Scheiben- und Kettenmagazine am häufigsten in Bearbeitungszentren eingesetzt werden.

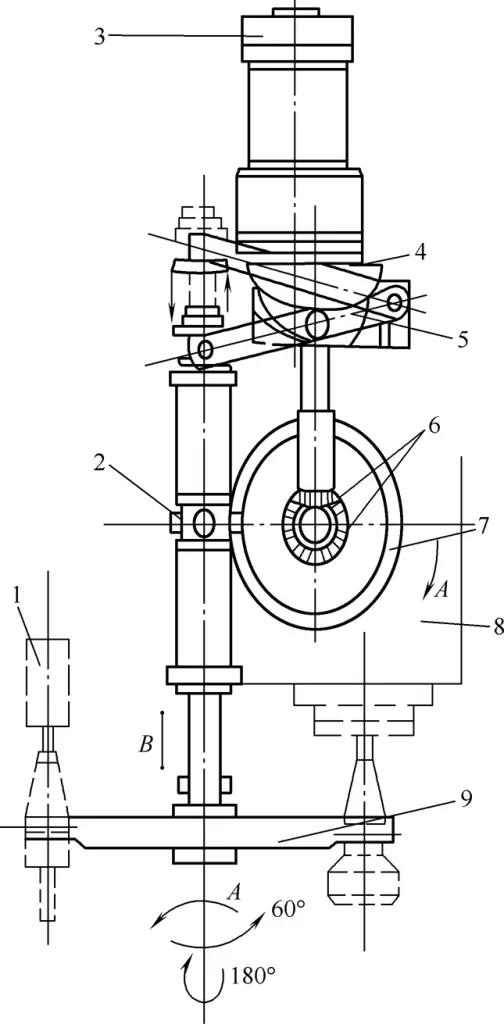

In der Scheibenstruktur (siehe Abbildung 5) können die Werkzeuge entlang der Spindelachse, radial oder in einem Winkel gelagert werden. Der axiale Einbau der Werkzeuge ist am kompaktesten, aber damit der Werkzeugwechsel mit der Spindel fluchtet, müssen einige Werkzeuge im Magazin an der Werkzeugwechselposition um 90° gedreht werden.

Bei großen Werkzeugmagazinkapazitäten kann eine trommelartige Struktur gewählt werden, um die Lagerung und Entnahme zu erleichtern und gleichzeitig eine kompakte Struktur zu erhalten. Derzeit sind viele Werkzeugmagazine oben oder an der Seite des Maschinenständers angebracht, und einige sind auf separaten Fundamenten installiert, um die durch die Drehung des Werkzeugmagazins verursachten Vibrationen zu isolieren.

Die Grundstruktur eines Werkzeugmagazins vom Typ Kette ist in Abbildung 6 dargestellt. Es hat in der Regel eine größere Werkzeugkapazität als ein Scheibenmagazin und eine flexiblere Struktur. Das Fassungsvermögen des Werkzeugmagazins kann durch Verlängern der Kette erhöht werden, oder die Raumausnutzung kann durch Falten und Aufrollen der Kette verbessert werden. Bei sehr großen Werkzeugkapazitätsanforderungen können auch Mehrfachkettenstrukturen eingesetzt werden.

(2) Automatischer Werkzeugwechsler für Bearbeitungszentren

Automatische Werkzeugwechsler lassen sich in fünf Grundformen unterteilen: Revolver, 180°-Drehung, Dreheinführung, zweiachsige Drehung und direkte Spindel. Die Werkzeuge für den automatischen Werkzeugwechsel können in speziellen Werkzeughaltern befestigt werden, und bei jedem Werkzeugwechsel wird der Werkzeughalter direkt in die Spindel eingesetzt.

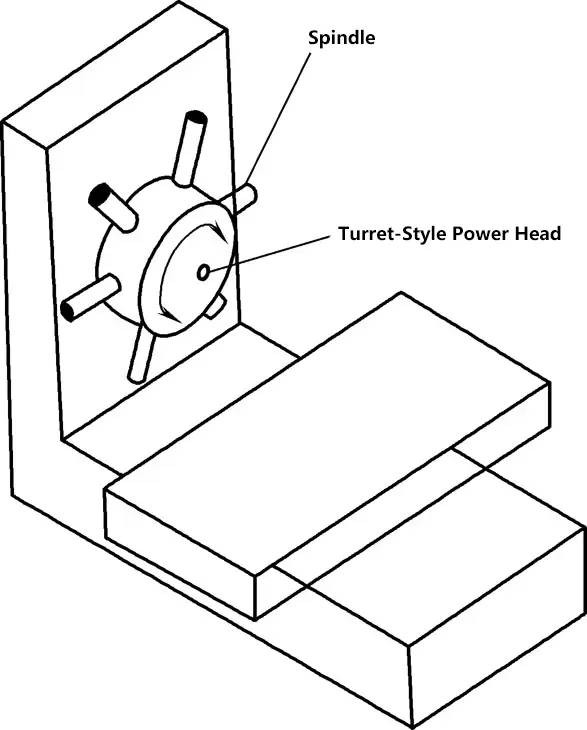

1) Revolverkopf-Werkzeugwechsler.

Die Verwendung eines Revolvers für den Werkzeugwechsel ist die älteste Form des automatischen Werkzeugwechsels. Wie in Abbildung 7 dargestellt, besteht der Revolver aus mehreren Spindeln, die mit dem Antriebskopf der Fräsmaschine (Spindelkasten) verbunden sind. Bevor das Programm ausgeführt wird, werden die Werkzeuge in die Spindeln eingesetzt, und wenn ein bestimmtes Werkzeug benötigt wird, dreht sich der Revolver in die entsprechende Position.

Der Nachteil dieses Geräts ist, dass die Anzahl der Spindeln begrenzt ist. Wenn mehr Werkzeuge als die Anzahl der Spindeln verwendet werden, muss der Bediener die verwendeten Werkzeuge ausbauen und die für die nachfolgenden Programme benötigten Werkzeuge einbauen. Beim Werkzeugwechsel mit Revolver wird das Werkzeug nicht demontiert, sondern Werkzeug und Werkzeughalter werden zusammen gewechselt, so dass diese Methode des Werkzeugwechsels sehr schnell ist. Gegenwärtig werden auf NC-Bohrmaschinen und anderen Maschinen noch Werkzeugmagazine in Revolverform verwendet.

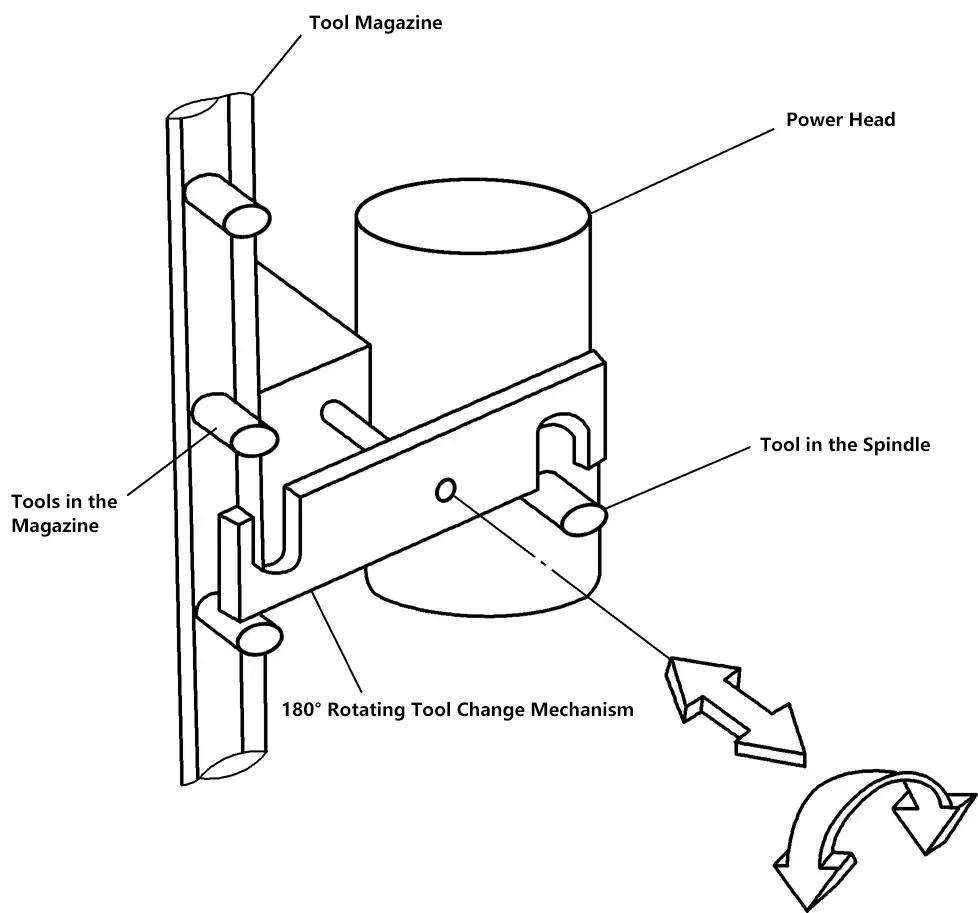

2) Werkzeugwechsler mit 180°-Drehung.

Der einfachste Werkzeugwechsler ist der um 180° drehbare Werkzeugwechsler, wie in Abbildung 8 dargestellt.

Bei Erhalt eines Werkzeugwechselbefehls fährt die Maschinensteuerung die Spindel in die angegebene Werkzeugwechselposition; gleichzeitig bewegt sich das Werkzeugmagazin in die entsprechende Position, und der Werkzeugwechsler dreht sich und greift sowohl in die Spindel als auch in das Werkzeug im Werkzeugmagazin ein.

Die Zugstange löst das Werkzeug von der Spindel, und der Werkzeugwechsler entnimmt die Werkzeuge aus ihren jeweiligen Positionen; der Werkzeugwechsler dreht sich um 180° und entnimmt das Spindelwerkzeug und das Werkzeugmagazinwerkzeug.

Während sich der Werkzeugwechsler dreht, richtet das Werkzeugmagazin seine Position neu aus, um das aus der Spindel entnommene Werkzeug aufzunehmen; anschließend setzt der Werkzeugwechsler das neue Werkzeug in die Spindel und das entnommene Werkzeug in das Werkzeugmagazin ein; schließlich kehrt der Werkzeugwechsler in seine ursprüngliche "Standby"-Position zurück.

An diesem Punkt ist der Werkzeugwechsel abgeschlossen und das Programm läuft weiter. Der Hauptvorteil dieses Werkzeugwechslers ist der einfache Aufbau, der geringe Bewegungsaufwand und der schnelle Werkzeugwechsel; der Hauptnachteil ist, dass die Werkzeuge in einer Ebene parallel zur Spindel gelagert werden müssen und dass im Vergleich zu seitlich und hinten montierten Werkzeugmagazinen Späne und Schneidflüssigkeit leicht in den Werkzeughalter gelangen können, so dass ein zusätzlicher Schutz für die Werkzeuge erforderlich ist.

Späne auf der Kegelfläche des Werkzeughalters können zu Werkzeugwechselfehlern führen und möglicherweise sogar den Werkzeughalter und die Spindel beschädigen. Einige Bearbeitungszentren verwenden eine Transferstange und platzieren das Werkzeugmagazin an der Seite.

Wenn ein Werkzeugwechselbefehl aufgerufen wird, entnimmt die Transferstange das Werkzeug aus dem Werkzeugmagazin, dreht sich zur Vorderseite der Maschine und positioniert sich für den Eingriff in den Werkzeugwechsler. Der um 180° drehbare Werkzeugwechsler kann sowohl für horizontale als auch für vertikale Maschinen verwendet werden.

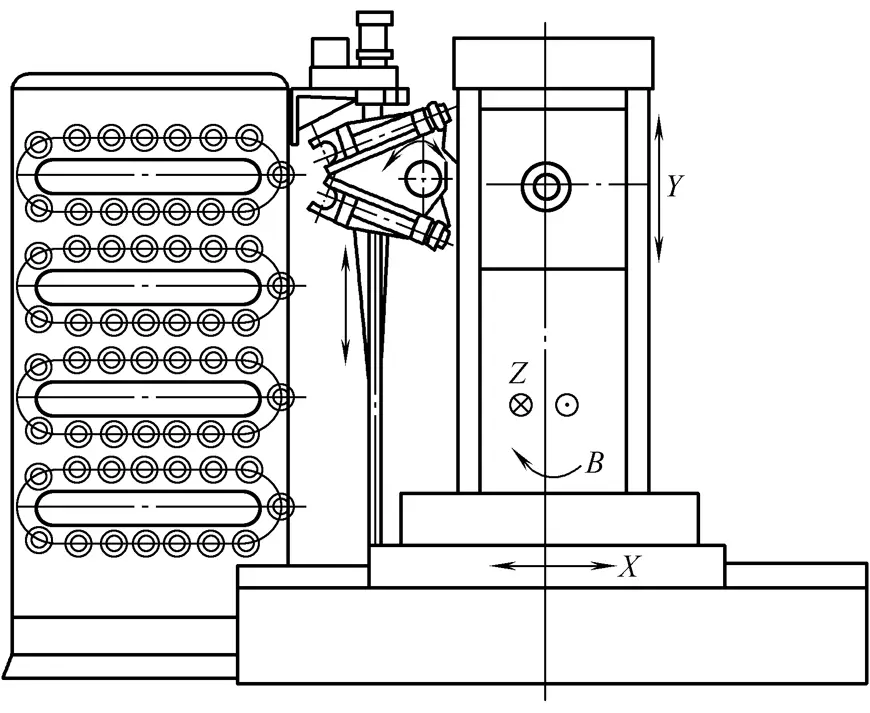

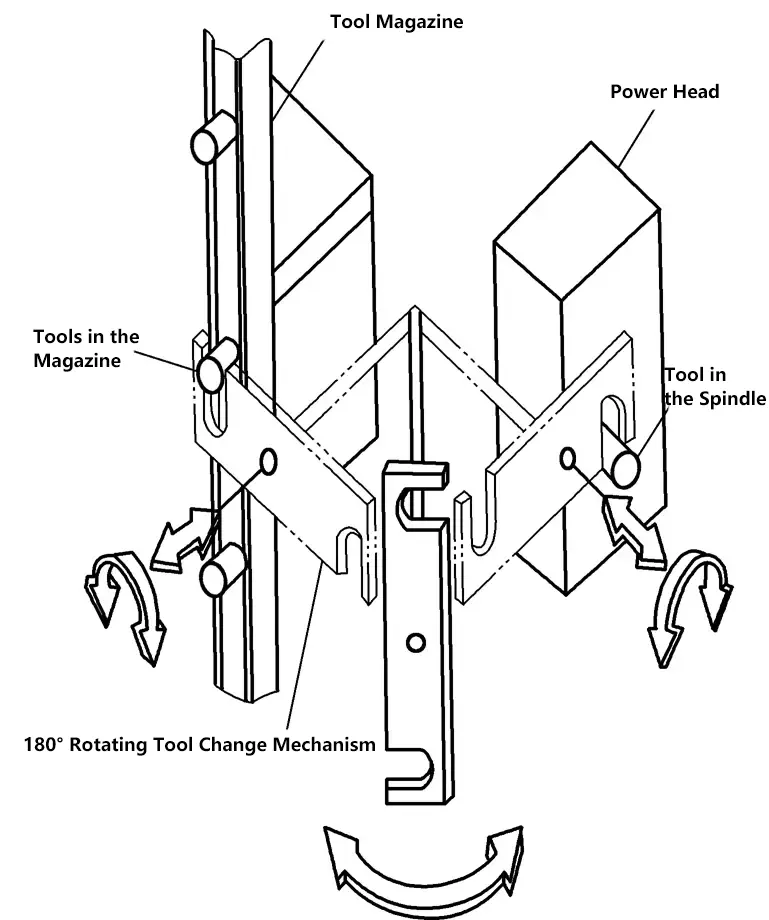

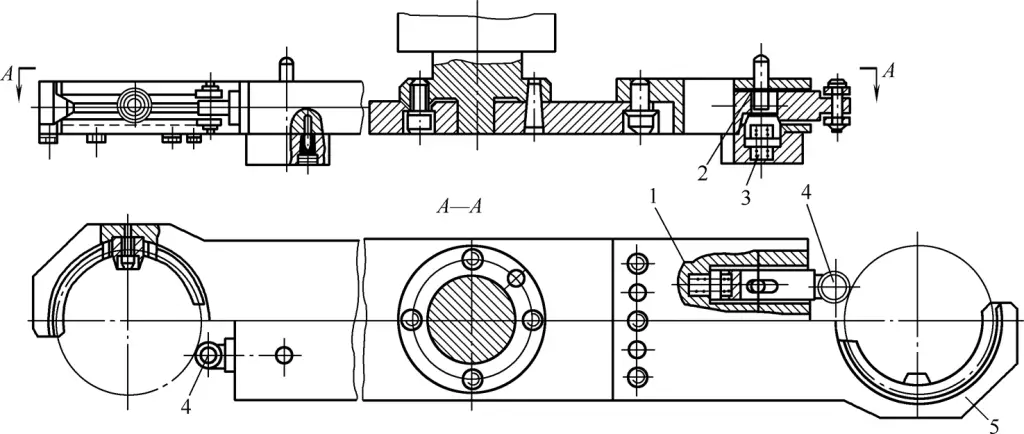

3) Drehbarer Werkzeugwechsler mit Einschub.

Dies ist eine der am häufigsten verwendeten Formen und stellt eine verbesserte Version des rotierenden Werkzeugwechslers dar. Der rotierende Einsetzmechanismus ist eine Kombination aus einem Werkzeugwechsler und einer Transferstange. Abbildung 9 zeigt das Funktionsprinzip eines rotierenden Werkzeugwechslers, der in einem horizontalen Bearbeitungszentrum eingesetzt wird. Der konstruktive Aufbau dieses Werkzeugwechslers entspricht im Wesentlichen dem des 180°-Drehwerkzeugwechslers.

Wenn ein Werkzeugwechselbefehl empfangen wird, fährt die Spindel zum Werkzeugwechselpunkt, das Werkzeugmagazin dreht sich in die entsprechende Position, so dass der Werkzeugwechsler das gewünschte Werkzeug aus seinem Steckplatz entnehmen kann; der Werkzeugwechsler dreht sich und entnimmt das Werkzeug aus dem Werkzeugmagazin, das sich an der Seite der Maschine befindet, der Werkzeugwechsler dreht sich zur Vorderseite der Maschine, wo er das Werkzeug aus der Spindel entfernt, sich um 180° dreht und das neue Werkzeug in die Spindel einbaut.

In der Zwischenzeit fährt das Werkzeugmagazin in die entsprechende Position, um das aus der Spindel entnommene Werkzeug aufzunehmen; der Werkzeugwechsler dreht sich zur Seite der Maschine und setzt das aus der Spindel entnommene Werkzeug in den Schlitz des Werkzeugmagazins.

Der Hauptvorteil dieser Vorrichtung besteht darin, dass die Werkzeuge seitlich an der Maschine gelagert werden, so dass die Späne nicht die Spindel oder den Werkzeughalter beschädigen können. Im Vergleich zum Werkzeugwechsler mit 180°-Drehung besteht sein Nachteil darin, dass während des Werkzeugwechsels mehr Vorgänge stattfinden, was zu einer längeren Werkzeugwechselzeit führt.

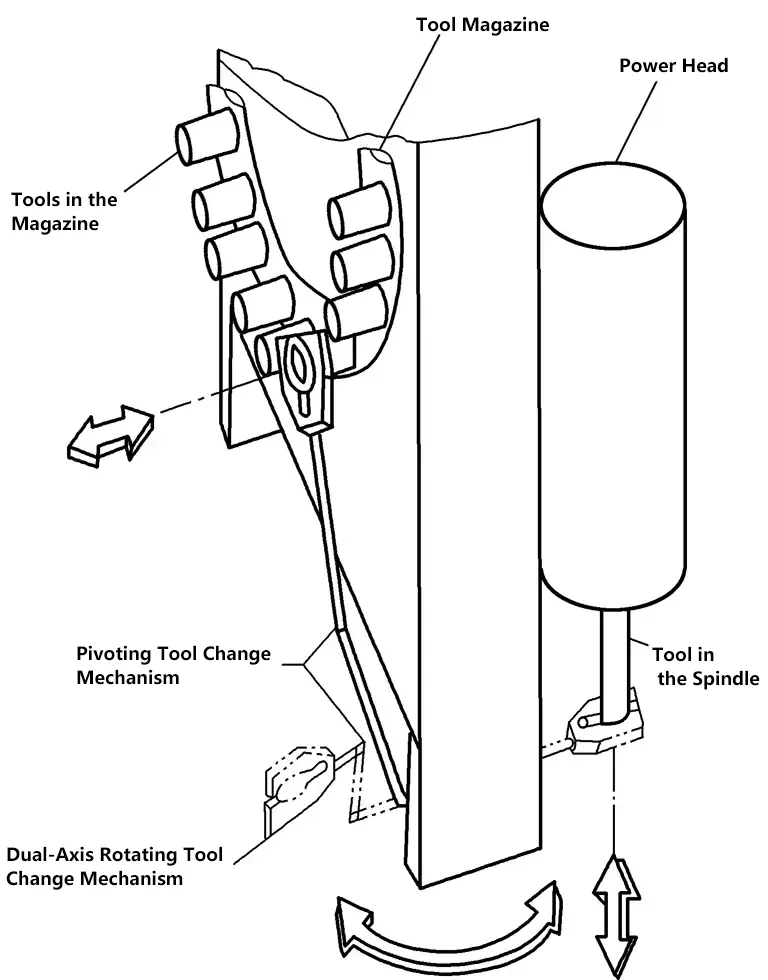

4) Zweiachsiger Werkzeugwechsler mit Rotation.

Abbildung 10 zeigt das Funktionsprinzip eines zweiachsigen Rotationswerkzeugwechslers. Dieser Werkzeugwechsler kann mit seitlich oder hinten angebrachten Werkzeugmagazinen verwendet werden und eignet sich aufgrund seiner konstruktiven Merkmale besonders für vertikale Bearbeitungszentren.

Nach Erhalt eines Werkzeugwechselbefehls setzt sich der Werkzeugwechselmechanismus von der Warteposition aus in Bewegung, greift das Werkzeug in der Spindel und entnimmt es, dreht sich zum Werkzeugmagazin und legt das Werkzeug in das Werkzeugmagazin zurück; anschließend holt er das gewünschte Werkzeug aus dem Werkzeugmagazin, dreht sich zur Spindel und setzt das Werkzeug in die Spindel ein; schließlich kehrt er in die Warteposition zurück und schließt den Werkzeugwechsel ab.

Der Hauptvorteil dieser Vorrichtung besteht darin, dass sich das Werkzeugmagazin an der Seite oder an der Rückseite der Maschine befindet, was einen maximalen Schutz der Werkzeuge gewährleistet. Der Nachteil ist, dass es mehr Werkzeugwechsel und -bewegungen gibt. In den vertikalen Bearbeitungszentren wurde diese Vorrichtung nach und nach durch Werkzeugwechsler mit 180°-Drehung und Direktspindel ersetzt.

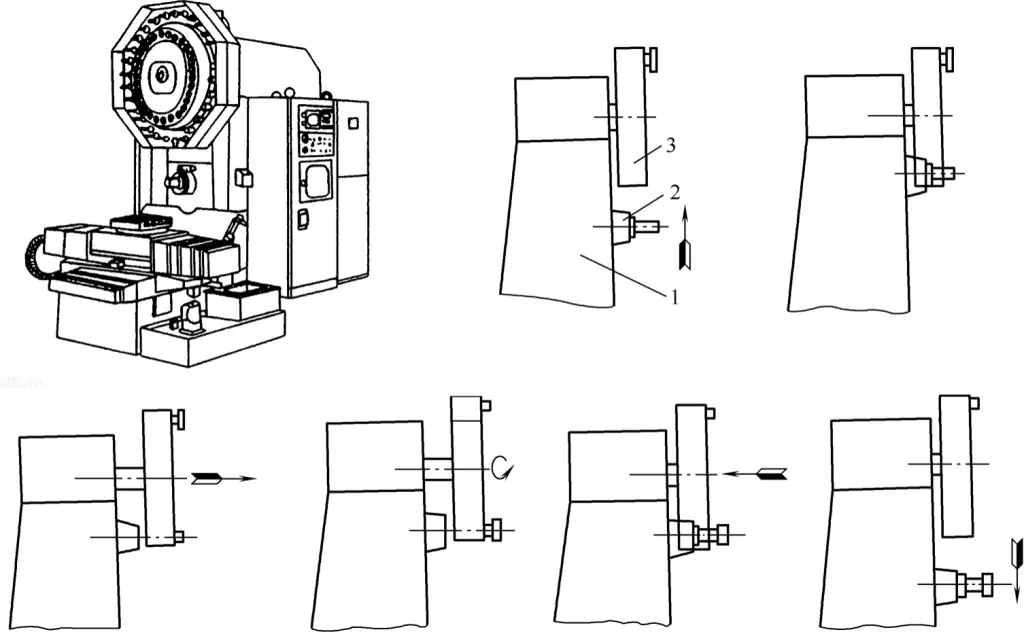

5) Werkzeugwechsler mit direkter Spindel.

Der Direktspindel-Werkzeugwechsler unterscheidet sich von anderen Formen von Werkzeugwechslern. Bei diesem Gerät fährt entweder das Werkzeugmagazin direkt zur Spindelposition oder die Spindel fährt direkt zum Werkzeugmagazin. Abbildung 11 zeigt den Einsatz eines Direktspindel-Werkzeugwechslers in einem horizontalen Bearbeitungszentrum.

1-Hauptsäule

2-Spindel-Box

3-Werkzeug-Magazin

Beim Werkzeugwechsel fährt die Spindel in die Werkzeugwechselposition, das Scheibenwerkzeugmagazin dreht sich in die Position des gewünschten Werkzeugplatzes und bewegt das Werkzeug aus der "Warteposition" in die Werkzeugwechselposition, wobei es in den in der Spindel installierten Werkzeughalter eingreift.

Die Deichsel zieht sich aus dem Werkzeughalter zurück, das Werkzeugmagazin fährt nach vorne und entnimmt das Werkzeug; dann dreht sich das Werkzeugmagazin, um das gewünschte Werkzeug auf die Spindel auszurichten, fährt nach hinten, setzt das Werkzeug in die Spindel ein und sichert es; schließlich fährt das Werkzeugmagazin von der Spindel weg, fährt nach oben und kehrt in die "Warteposition" zurück, womit der Werkzeugwechsel abgeschlossen ist.

Bei kleineren vertikalen Bearbeitungszentren erfolgt der Werkzeugwechsel in der Regel durch Verschieben des Werkzeugmagazins; bei einigen großen Maschinen weicht der Werkzeugwechsel von der oben beschriebenen Vorgehensweise ab, da das Werkzeugmagazin zu groß ist, um es bequem zu verschieben, so dass entweder die Spindel zum Entfernen und Einsetzen der Werkzeuge bewegt wird oder ein Roboterarm für den Werkzeugwechsel verwendet wird.

Abbildung 12 zeigt den Aufbau eines Roboterarms und eines Greifers, und Abbildung 13 zeigt den Arbeitsablauf eines Roboterwerkzeugwechsels.

1-Werkzeughalter

2-Kreuz-Welle

3-Motorig

4-Zylinder-Schlitznocken (Arm nach oben und unten)

5-Hebel

6-Kegelradgetriebe

7-Nocken-Rolle (Armdrehung)

8-Spindel-Box

9-Werkzeugwechselarm

1,3-Federn

2-Sperrbolzen

4-Aktiv-Pin

5-Greifer

V. Hauptfunktionen des CNC-Systems

Die Funktionen des CNC-Systems für Bearbeitungszentren haben viele Ähnlichkeiten mit denen von CNC-Fräsmaschinen, aber die für Bearbeitungszentren konfigurierten CNC-Systeme haben im Vergleich zu CNC-Fräsmaschinen reichere und umfassendere Funktionen und Befehle.

Die CNC-Systeme, die für die Bearbeitungszentren der verschiedenen Hersteller konfiguriert werden, sind unterschiedlich, aber ihre Grundfunktionen sind in etwa gleich. Bearbeitungszentren mit FANUC-Systemen und SIEMENS-Systemen sind weit verbreitet. Mit Ausnahme des Werkzeugwechsels sind die Programmierung und die Bedienung dieser Bearbeitungszentren im Grunde die gleichen wie bei CNC-Fräsmaschinen.

Die Funktionen von CNC-Systemen umfassen im Allgemeinen Grundfunktionen und optionale Funktionen. Grundfunktionen sind wesentliche Funktionen des CNC-Systems, während optionale Funktionen von den Benutzern je nach den Eigenschaften und dem Zweck der Maschine ausgewählt werden können. Verschiedene CNC-Systeme haben unterschiedliche Funktionen. Im Folgenden finden Sie eine kurze Beschreibung einiger Funktionen am Beispiel des FANUC-Systems.

1. Mehrkoordinaten-Steuerungsfunktion

Das Steuerungssystem kann eine Reihe von Koordinatenachsen steuern, was sich auf die maximale Anzahl von Koordinatenachsen bezieht, die das CNC-System steuern kann, einschließlich Linearachsen und Drehachsen. Die grundlegenden linearen Koordinatenachsen sind die X-, Y- und Z-Achsen; die grundlegenden rotierenden Koordinatenachsen sind die A-, B- und C-Achsen. Die Anzahl der simultanen Achsen bezieht sich auf die Anzahl der Koordinatenachsen, die das CNC-System steuern kann, um sie entsprechend den Bearbeitungsanforderungen gleichzeitig zu bewegen.

Die Steuerungsfunktion bezieht sich auf die Anzahl der Achsen, die das CNC-Gerät steuern kann und die gleichzeitig gesteuert werden können. Die Steuerungsfunktion ist einer der wichtigsten Leistungsindikatoren einer CNC-Einrichtung.

Zu den Steuerungsachsen gehören Bewegungsachsen und Drehachsen, Grundachsen und Zusatzachsen. Je mehr Achsen gesteuert werden können, insbesondere je mehr Achsen gleichzeitig gesteuert werden können, desto größer ist die Funktionalität der CNC-Einrichtung, desto komplexer ist die CNC-Einrichtung und desto schwieriger wird die Programmierung.

2. Werkzeugkompensationsfunktion

Die Werkzeugkompensationsfunktion umfasst eine Werkzeuglängenkompensation und eine Werkzeugradiuskompensation. Die Werkzeuglängenkompensation umfasst außerdem eine Kompensation der Werkzeuggeometrie und eine Kompensation des Werkzeugverschleißes.

(1) Funktion zum Ausgleich der Werkzeuglänge

Die Werkzeuglängenkorrektur bezieht sich auf die axiale Kompensation des Werkzeugs, die die tatsächliche Position des Werkzeugs in axialer Richtung um einen Offset-Wert im Vergleich zum programmierten Wert erhöht oder vermindert. Diese Funktion verändert nicht nur automatisch die Höhe der Schnittfläche, sondern reduziert auch axiale Werkzeugeinstellfehler.

(2) Kompensationsfunktion für Werkzeugverschleiß

Werkzeuge verschleißen während des Einsatzes, und wenn die Werkzeugverschleißkompensation nicht rechtzeitig durchgeführt wird, führt dies zu einer Abnahme der Bearbeitungsgenauigkeit der Werkstücke. Durch die Anpassung der Werkzeugverschleißkompensation bei unveränderter Werkzeuggeometriekompensation wird die Werkzeuglängenkompensation indirekt verändert, um die Bearbeitungsgenauigkeit des Werkstücks zu gewährleisten.

(3) Werkzeugradius-Kompensationsfunktion

Mit dieser Funktion kann der Werkzeugmittelpunkt automatisch um einen Werkzeugradius von der Werkstückkontur versetzt werden, was die Berechnung und Programmierung nach den tatsächlichen Konturabmessungen des Werkstücks während der Programmierung erleichtert, ohne dass eine Berechnung und Programmierung auf der Grundlage der Fräser-Mittelpunktsbahn erforderlich ist.

Diese Funktion kann auch verwendet werden, um unzureichende Fertigungspräzision von Fräsern zu kompensieren, indem man den Wert für die Werkzeugradiuskompensation ändert, den Bereich der Werkzeugdurchmesserauswahl und den zulässigen Fehler für das Nachschleifen der Werkzeuge erweitert.

Die Methode zur Änderung des Werkzeugradius-Kompensationswertes kann auch verwendet werden, um ein schichtweises Fräsen und eine Grob- und Feinbearbeitung mit demselben Bearbeitungsprogramm zu erreichen oder um die Bearbeitungsgenauigkeit von Teilen zu verbessern. Darüber hinaus kann das Ändern der positiven und negativen Vorzeichen des Werkzeugradius-Kompensationswertes auch verwendet werden, um bestimmte Werkstücke, die aufeinander abgestimmt werden müssen, mit demselben Bearbeitungsprogramm zu bearbeiten.

3. Feste Zyklusfunktion

Feste Zyklen sind vorprogrammierte Serien typischer Bearbeitungsvorgänge, die im Speicher abgelegt sind und bei Bedarf über G-Codes aufgerufen werden können. Die Verwendung von Bearbeitungszyklen kann die Programmerstellung erheblich vereinfachen. Zu den Bearbeitungszyklen gehören Bohrzyklen, Ausdrehzyklen, Gewindeschneidzyklen und mehr.

4. Funktion Spiegelnde Bearbeitung

Die Spiegelbearbeitung wird auch als Achsensymmetriebearbeitung bezeichnet. Bei einem Werkstück, das symmetrisch zur Koordinatenachse ist, müssen mit der Funktion "Spiegeln" nur ein oder zwei Quadranten des Programms geschrieben werden, und die Konturen der anderen Quadranten können durch Spiegeln erreicht werden.

5. Rotationsfunktion

Mit dieser Funktion kann das programmierte Bearbeitungsprogramm zur Ausführung um einen beliebigen Winkel innerhalb der Bearbeitungsebene gedreht werden.

6. Unterprogramm

Bei einigen bearbeiteten Teilen treten oft geometrisch identische Bearbeitungspfade auf, und beim Schreiben von Bearbeitungsprogrammen gibt es Programmsegmente mit festen Abläufen und sich wiederholenden Mustern, die in mehreren Programmen vorkommen.

Um die Programmierung zu vereinfachen, können diese typischen Bearbeitungsprogrammsegmente mit festen Abläufen und sich wiederholenden Mustern als Unterprogramme in einem bestimmten Format programmiert und dann in den Speicher eingegeben werden.

Wenn das Hauptprogramm während der Ausführung ein bestimmtes Unterprogramm benötigt, kann es dieses Unterprogramm durch eine Unterprogrammaufrufanweisung in einem bestimmten Format aufrufen. Nachdem das Unterprogramm ausgeführt wurde, kehrt es zum Hauptprogramm zurück und fährt mit der Ausführung der folgenden Programmsegmente fort.

7. Makroprogramm-Funktion

Benutzermakroprogramme beziehen sich auf Unterprogramme, die Variablen enthalten. Benutzermakroprogramme ermöglichen die Verwendung von Variablen, arithmetischen und logischen Operationen und bedingten Übertragungen, was das Schreiben von Programmen für dieselben Bearbeitungsvorgänge bequemer und einfacher macht. Im Bearbeitungsprogramm kann eine einfache Anweisung, nämlich die Benutzermakroanweisung, verwendet werden, um das Benutzermakroprogramm aufzurufen.

8. Vorbereitende Funktion

Die Vorbereitungsfunktion, auch als G-Funktion bezeichnet, wird verwendet, um den Aktionsmodus der CNC-Fräsmaschine festzulegen. G-Funktionsbefehle bestehen aus dem Adresscode G, gefolgt von zwei Ziffern.

9. Hilfsfunktion

Die Hilfsfunktion ist eine wesentliche Hilfsoperation bei der CNC-Bearbeitung, die durch den Adresscode M gefolgt von zwei beliebigen Ziffern dargestellt wird. Verschiedene Systeme können unterschiedliche M-Funktionen haben. Hilfsfunktionen werden verwendet, um den Start/Stopp der Spindel, das Ein- und Ausschalten des Kühlschmierstoffs usw. festzulegen.

10. Vorschubfunktion

Die Vorschubfunktion, auch als F-Funktion bezeichnet, steht für den Vorschub und wird durch den Adresscode F, gefolgt von mehreren Ziffern, angezeigt. Der tatsächliche Vorschub kann mit dem Vorschub-Override-Drehknopf auf dem CNC-Bedienfeld eingestellt werden.

11. Funktion der Spindel

Die Spindelfunktion des Bearbeitungszentrums bezieht sich hauptsächlich auf die Festlegung der Spindeldrehzahl (Werkzeug Schnittgeschwindigkeit) während des Bearbeitungsprozesses. Die Spindelfunktion wird durch den Adresscode S gefolgt von mehreren Ziffern dargestellt, wobei die Einheit r/min ist. Zum Beispiel bedeutet S1000 eine Spindeldrehzahl von 1000 U/min.

12. Grafische Anzeigefunktion

CNC-Geräte können mit Monochrom- oder Farb-CRT ausgestattet sein und über Software und Schnittstellen Zeichen- und Grafikanzeigen realisieren. Sie können Bearbeitungsprogramme, Parameter, verschiedene Kompensationswerte, Koordinatenpositionen, Alarminformationen, dynamische Werkzeugbewegungsbahnen usw. anzeigen.

13. Betriebskontrollfunktion

Bearbeitungszentren verfügen in der Regel über Funktionen wie Einzelsatzbetrieb, Trockenlauf, Skip, Maschinensperre, grafischer Simulationslauf und Not-Aus.

14. Selbstdiagnose-Alarmfunktion

Die Selbstdiagnose-Alarmfunktion bezieht sich auf die Fähigkeit des CNC-Systems, seine Software- und Hardware-Fehler selbst zu diagnostizieren. Mit dieser Funktion kann überwacht werden, ob die gesamte Werkzeugmaschine und der gesamte Bearbeitungsprozess normal verlaufen, und im Falle von Anomalien wird sofort ein Alarm ausgelöst, so dass die Art und der Ort von Fehlern schnell identifiziert und die durch Fehler verursachten Ausfallzeiten reduziert werden können.

15. Kommunikationsfunktion

Moderne CNC-Systeme sind in der Regel mit RS232C- oder DNC-Schnittstellen ausgestattet, die eine Hochgeschwindigkeits-Signalübertragung mit übergeordneten Rechnern ermöglichen. High-End-CNC-Systeme können auch an das INTERNET angeschlossen werden, um die Anforderungen von FMS (Flexible Manufacturing System) und CIMS (Computer Integrated Manufacturing System) zu erfüllen.

VI. Entwicklung und Ausrichtung der CNC-Technologie

1. Entwicklungsprozess von CNC-Systemen

CNC-Werkzeugmaschinen haben ihren Ursprung in den Vereinigten Staaten. Seit der Einführung des weltweit ersten CNC-Dreikoordinaten-Bohr- und Fräswerks im Jahr 1952 haben die CNC-Systeme zwei Entwicklungsstufen und sechs Generationen durchlaufen (siehe Tabelle 1).

Die erste Generation von CNC-Systemen verwendete Komponenten aus Vakuumröhren, die groß, wenig zuverlässig und teuer waren. Sie wurden hauptsächlich in der Rüstungsindustrie eingesetzt und waren nicht weit verbreitet, da die Produktionsmengen gering waren.

Die zweite Generation erschien 1961 und bestand aus transistorbasierten CNC-Systemen, die die Zuverlässigkeit verbesserten und die Größe erheblich reduzierten.

Die dritte Generation war das 1965 auf den Markt gebrachte CNC-System mit integriertem Schaltkreis, das die Größe der CNC-Geräte erheblich reduzierte und die Zuverlässigkeit wesentlich verbesserte, so dass es für den allgemeinen Benutzer akzeptabel wurde. Sowohl das Produktionsvolumen als auch die Vielfalt der CNC-Werkzeugmaschinen haben sich erheblich weiterentwickelt.

Bei den drei oben genannten Generationen von CNC-Systemen handelte es sich im Wesentlichen um spezialisierte Computer, die sich hauptsächlich auf die Hardware stützten, um verschiedene Steuerungsfunktionen zu implementieren. Dies war die erste Stufe, die als numerische Steuerung (NC) bezeichnet wurde.

Im Jahr 1968 wurden Minicomputer in CNC-Systemen eingesetzt und bildeten die vierte Generation von CNC-Systemen. Mit dem Einsatz von Mikroprozessoren im Jahr 1974 wurde die fünfte Generation von CNC-Systemen eingeführt. 1990 wurden offene CNC-Systeme auf der Grundlage von PC-Plattformen zur sechsten Generation von CNC-Systemen.

Die letzten drei Generationen gehören zur zweiten Stufe, die als Computer Numerical Control (CNC)-Systeme bezeichnet werden.

Tabelle 1 Sechs Generationen der CNC-Systementwicklung

| Geschichte der CNC-Systementwicklung | Jahr des weltweiten Auftretens | Jahr des Auftauchens in China | |

| Erste Stufe (NC-Systeme) | Erste Generation von Vakuumröhren-CNC-Systemen Transistor-CNC-System der zweiten Generation CNC-System mit integrierter Schaltung der dritten Generation | 1952 1961 1965 | 1958 1964 1972 |

| Zweite Stufe (CNC-Systeme) | Minicomputer-CNC-System der vierten Generation Mikroprozessor-CNC-System der fünften Generation Offenes CNC-System der sechsten Generation auf Basis einer (Industrie-)PC-Plattform | 1968 1974 1990 | 1978 1981 1992 |

2. Entwicklungstrends der CNC-Technologie

Derzeit verfügt China über CNC-Systeme mit unabhängigen geistigen Eigentumsrechten, aber die große Mehrheit der voll funktionsfähigen CNC-Werkzeugmaschinen verwendet immer noch ausländische CNC-Systeme. Aus der Perspektive der gesamten Werkzeugmaschine besteht immer noch ein erheblicher Rückstand gegenüber ausländischen Pendants in Bezug auf Zuverlässigkeit, Präzision, Automatisierungsgrad und Produktionseffizienz.

Mit der Entwicklung von Wissenschaft und Technik und dem Aufkommen fortschrittlicher Fertigungstechnologien weltweit werden die Anforderungen an die CNC-Bearbeitungstechnologie immer höher. Mit der Entwicklung verwandter Technologien wie der Ultrahochgeschwindigkeitsbearbeitung und der Ultrapräzisionsbearbeitung werden höhere Leistungsindikatoren für Werkzeugmaschinenstrukturen, Spindelantriebe, CNC-Systeme und Servosysteme von CNC-Werkzeugmaschinen benötigt, was zu den folgenden sieben Entwicklungstrends in der CNC-Werkzeugmaschinentechnologie führt.

(1) Hohe Präzision

Die hohe Präzision von CNC-Werkzeugmaschinen umfasst eine hohe geometrische Genauigkeit der Werkzeugmaschine und eine hohe Bearbeitungsgenauigkeit. Eine hohe geometrische Genauigkeit ist die Grundlage für die Verbesserung der Bearbeitungsgenauigkeit. Der wichtigste Aspekt der geometrischen Genauigkeit ist die Positioniergenauigkeit. Die Verbesserung der Positioniergenauigkeit, zusammen mit der Verbesserung der strukturellen Eigenschaften der Maschine und der thermischen Stabilität, hat die Bearbeitungsgenauigkeit von CNC-Werkzeugmaschinen erheblich verbessert.

Ein Beispiel: Die Bearbeitungsgenauigkeit von Bearbeitungszentren hat sich von früher ±0,01 mm auf ±0,005 mm oder noch höher verbessert. Um höhere Genauigkeitsziele zu erreichen, werden hauptsächlich die folgenden Maßnahmen ergriffen:

1) Servoantriebssystem.

Die Einführung digitaler AC-Servosysteme hat die Servoleistung in Bezug auf Positioniergenauigkeit, Vorschubgeschwindigkeit und andere Aspekte im Vergleich zu früheren analogen DC-Servosystemen erheblich verbessert. Es gibt sogar sogenannte "übertragungsfreie" lineare Servovorschubmethoden, bei denen Linearmotoren direkt den Werkzeugmaschinentisch antreiben, was die Bearbeitungsgenauigkeit erheblich verbessert.

2) Feedforward-Regelungstechnik.

Frühere Servosysteme multiplizierten die Abweichung zwischen der Sollposition und der Istposition mit der Verstärkung des Positionsregelkreises, und das Produkt wurde als Geschwindigkeitsbefehl zur Steuerung der Motordrehzahl verwendet. Diese Methode hatte immer einen Positionsnachlauffehler, was zu einer Verschlechterung der Bearbeitungsbedingungen bei der Bearbeitung von Ecken oder Bögen führte.

Die so genannte Vorsteuerung ergänzt die ursprüngliche Steuerung um eine Drehzahlregelung, die den Nachlauffehler erheblich reduziert und damit die Bearbeitungsgenauigkeit beim Eckenschneiden verbessert.

3) Nichtlineare Kompensationsregelungstechnik für dynamische und statische Reibung von Werkzeugmaschinen.

Die Nichtlinearität der dynamischen und statischen Reibung in Werkzeugmaschinen kann zum Kriechen des Sattels führen. Zusätzlich zu den Maßnahmen zur Verringerung der statischen Reibung in der Maschinenstruktur haben neue digitale Servosysteme die Steuerungsfunktion, die Nichtlinearität der dynamischen und statischen Reibung in mechanischen Systemen automatisch auszugleichen.

4) Entwicklung und breite Anwendung der Kompensationstechnologie.

Moderne CNC-Werkzeugmaschinen nutzen die Software-Kompensationsfunktion der numerischen Computersteuerung, um verschiedene Kompensationen am Servosystem durchzuführen, wie z. B. die Kompensation von Axialbewegungs-Fixpunktfehlern, die Kompensation von Spindelsteigungsfehlern, die Kompensation des Umkehrspiels, die Kompensation thermischer Verformungen usw.

5) Hochpräzises Impulsäquivalent.

Hochpräzise Impulsäquivalente können die Positioniergenauigkeit und Wiederholbarkeit verbessern.

6) Einsatz von Geräten zur hochauflösenden Positionsbestimmung.

Zum Beispiel: Hochauflösende Impulsgeber, Unterteilungsschaltungen mit eingebauten Mikroprozessoren, die die Auflösung erheblich verbessern.

(2) Hohe Geschwindigkeit

Die Verbesserung der Produktionseffizienz ist seit jeher eines der Ziele der Entwicklung der Werkzeugmaschinentechnologie. Das Aufkommen und die rasante Entwicklung von CNC-Werkzeugmaschinen ist zum Teil auf ihre wesentlich höhere Produktionseffizienz im Vergleich zu herkömmlichen Werkzeugmaschinen zurückzuführen.

In den letzten Jahren hat sich die Produktionseffizienz von CNC-Werkzeugmaschinen deutlich verbessert, vor allem durch die Verringerung der Zerspanungszeit und der spanlosen Nebenzeiten. Die Verkürzung der Zerspanungszeit wird durch die Erhöhung der Zerspanungsgeschwindigkeit, d. h. der Spindeldrehzahl, erreicht.

Die Spindeldrehzahl von Bearbeitungszentren hat sich von 4000-6000 U/min vor 10 Jahren auf derzeit 8000-12000 U/min erhöht, wobei die höchste Drehzahl über 100000 U/min liegt. Die Spindelgeschwindigkeit von CNC-Drehmaschinen ist ebenfalls auf 5000-20000 U/min gestiegen, und die lineare Geschwindigkeit von Schleifscheiben hat sich auf 100-200 m/s erhöht.

Jüngsten Statistiken zufolge macht die Zerspanungszeit bei Bearbeitungszentren nicht mehr als 55% der Gesamtarbeitszeit aus. Daher ist die Reduzierung der Nebenzeiten ein wichtiges Mittel zur Verbesserung der Produktionseffizienz. Die Nebenzeiten bestehen aus zwei Teilen: zum einen aus der Eilgangzeit, d. h. der Zeit, die für die Eilgangbewegung benötigt wird, und zum anderen aus der Nebenzeit, die hauptsächlich aus der Werkzeugwechselzeit und der Werkstückwechselzeit besteht.

Um die Eilgangzeit zu verkürzen, muss die Geschwindigkeit des Eilgangs erhöht werden. Derzeit liegt die allgemeine Eilganggeschwindigkeit bei 20-24 m/min, einige liegen bei 30 m/min, und die schnellste kann 60 m/min erreichen.

Insbesondere das Aufkommen von Servomotoren mit linearem Vorschub hat die Möglichkeit gebracht, die Bewegungsgeschwindigkeit weiter zu erhöhen. Um die Zeit für Hilfstätigkeiten zu reduzieren, ist es außerdem notwendig, die Zeit für den automatischen Werkzeugwechsel und den automatischen Werkstückwechsel zu verkürzen.

Gegenwärtig beträgt die Revolverdrehzeit von CNC-Drehmaschinen 0,4-0,6s, die automatische Werkzeugwechselzeit von Bearbeitungszentren etwa 3s, wobei die schnellste Zeit unter 1s liegt. Die Palettenwechselzeit von Bearbeitungszentren wurde von 12-20s in der Vergangenheit auf 6-10s reduziert, wobei die schnellste Zeit 2,5s erreicht.

Derzeit werden vor allem unter folgenden Gesichtspunkten Maßnahmen zur Verbesserung der Geschwindigkeitsanzeigen ergriffen:

1) CNC-System.

Der Mikroprozessor ist die Kernkomponente moderner CNC-Systeme. Mikroprozessoren mit höheren Bits und Frequenzen werden eingesetzt, um die grundlegende Rechengeschwindigkeit des Systems zu verbessern. Derzeit ist man von 16-Bit-CPUs zu 32-Bit-CPUs übergegangen und entwickelt sich in Richtung 64-Bit-CPUs. 32-Bit-Mikroprozessoren und Multi-Mikroprozessor-Strukturen werden eingesetzt, um die Datenverarbeitungsfähigkeit des Systems zu verbessern, d. h. um die Geschwindigkeit und Genauigkeit der Interpolationsberechnungen zu erhöhen.

2) Konfigurieren Sie die leistungsstarke, integrierte Hochgeschwindigkeits-SPS.

Durch die Verbesserung der Laufgeschwindigkeit der SPS wird sie den Anforderungen der Hochgeschwindigkeitsbearbeitung von CNC-Werkzeugmaschinen gerecht. Neue SPS verfügen über dedizierte CPUs, deren grundlegende Befehlsausführungsgeschwindigkeit μs/Schritt erreicht, und die programmierbaren Schritte können auf über 16.000 Schritte erweitert werden. Die Hochgeschwindigkeitsverarbeitungsfunktion der SPS wird genutzt, um eine organische Kombination zwischen CNC und SPS zu ermöglichen und verschiedene Echtzeitsteuerungsanforderungen während des Betriebs von CNC-Werkzeugmaschinen zu erfüllen.

3) Verbesserung der mehrachsigen Kontrollebene.

Die neuen CNC-Systeme verfügen alle über Mehrachsen-Steuerungsfunktionen, die eine Mehrachsen-Verknüpfung für die Bearbeitung komplexer und spezieller Oberflächen nutzen und auch die simultane Bearbeitung mit mehreren Werkzeugen und einer Multi-Turret-Steuerung ermöglichen.

4) Anwendung von Ultra-Hochgeschwindigkeits-Schneidwerkzeugen.

Derzeit werden bei der Ultrahochgeschwindigkeitsbearbeitung diamantbeschichtete Werkzeuge und Keramikwerkzeuge eingesetzt.

(3) Hohe Automatisierung

Nachdem sich das CNC-System zu einem mikroprozessorgesteuerten CNC-System weiterentwickelt hat, wurden die Funktionen des Systems kontinuierlich erweitert, so dass sich auch der Automatisierungsgrad von CNC-Werkzeugmaschinen kontinuierlich verbessert hat.

Neben dem automatischen Werkzeugwechsel und dem automatischen Werkstückwechsel sind Funktionen wie Standzeitverwaltung, automatischer Austausch von Ersatzwerkzeugen, automatische Messung und Kompensation der Werkzeuggröße, automatische Messung und Kompensation der Werkstückgröße und automatische Einstellung der Schnittparameter sukzessive hinzugekommen, so dass die Automatisierung der einzelnen Maschinen ein sehr hohes Niveau erreicht hat. Auch die Überwachungsfunktionen für Werkzeugverschleiß und -bruch werden kontinuierlich verbessert.

(4) Hohe Zuverlässigkeit

Die Zuverlässigkeit des Betriebs von CNC-Werkzeugmaschinen hängt hauptsächlich von der Zuverlässigkeit des CNC-Systems und verschiedener Servosysteme ab. Derzeit werden hauptsächlich die folgenden Maßnahmen zur Verbesserung der Zuverlässigkeit ergriffen:

1) Verbessern Sie die Qualität der Hardware des CNC-Systems.

Auswahl von Schaltkreisen mit höherer Integration, Einführung und Umsetzung einer strengen Auswahl von Komponenten, stabile Produktherstellung und umfassende Leistungstests.

2) Modularisierung, Standardisierung und Universalisierung.

Gegenwärtig werden die Funktionen moderner CNC-Systeme immer leistungsfähiger, so dass die Hard- und Softwarestrukturen des Systems modularisiert, standardisiert und universalisiert werden können, was die Produktionsorganisation, die Qualitätskontrolle und die Wartung durch den Benutzer erleichtert.

(5) Multifunktionalität

1) CNC-Werkzeugmaschinen sind multifunktional, um die Auslastung der Maschinen zu verbessern.

Multifunktionalität bedeutet, dass die Funktionen verschiedener Werkzeugmaschinen in einer Werkzeugmaschine kombiniert werden. Ihre typischen Vertreter sind verschiedene Bearbeitungszentren, die mit automatischen Werkzeugwechselmechanismen ausgestattet sind (die Kapazität des Werkzeugmagazins kann über 100 Werkzeuge erreichen) und die gleichzeitig mehrere Prozesse wie Fräsen, Bohren, Drehen, Reiben, Gewindeschneiden und sogar Schleifen auf derselben Werkzeugmaschine durchführen können.

Um die Arbeitseffizienz weiter zu verbessern, haben moderne CNC-Werkzeugmaschinen (z. B. verschiedene Fünf-Seiten-Bearbeitungszentren) Mehrspindel- und Mehrseiten-Zerspanung eingeführt, d. h. sie führen gleichzeitig verschiedene Zerspanungsvorgänge an verschiedenen Teilen eines Werkstücks durch.

Darüber hinaus nimmt die Anzahl der Steuerungsachsen in modernen CNC-Systemen ständig zu, wobei einige bis zu 31 Achsen erreichen und die Anzahl der gleichzeitig verknüpften Achsen 7 erreicht hat. Diese Werkzeugmaschinen haben eine höhere Bearbeitungsgenauigkeit und können die Arbeitseffizienz erheblich verbessern, Platz sparen, die Anzahl der Geräte reduzieren und Investitionen sparen.

2) Gute Dialogfunktion zwischen Mensch und Maschine.

Auf einer einzigen Werkzeugmaschine können Werkstückbearbeitung und Programmbearbeitung gleichzeitig durchgeführt werden, d.h. sie hat die Funktion der Vordergrund- und Hintergrundbearbeitung. Moderne CNC-Systeme verwenden Farb-CRTs für die zweidimensionale Bahndarstellung, und bessere Systeme können eine dreidimensionale dynamische grafische Farbsimulation erreichen, die die Bearbeitungsbahn des programmierten Codes anzeigt, die Fehlersuche und Änderung von Teileprogrammen erleichtert und die Sicherheit des tatsächlichen Bearbeitungsprozesses gewährleistet.

3) Stärkere Kommunikationsfunktion.

Die Entwicklung von CNC-Werkzeugmaschinen von Einzelmaschinen zu FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System) und die weitere Vernetzung zu CIMS (Computer Integrated Manufacturing System) erfordert, dass CNC-Systeme über stärkere Kommunikationsfunktionen verfügen.

Die meisten CNC-Systeme verfügen über serielle RS232C- und RS422-Hochgeschwindigkeitsschnittstellen für große Entfernungen, über die verschiedene Daten mit übergeordneten Computern entsprechend den Formatanforderungen der Benutzerebene ausgetauscht werden können. High-End-CNC-Systeme sollten über DNC-Schnittstellen (Distributed Numerical Control) verfügen, über die eine Datenkommunikation zwischen mehreren CNC-Werkzeugmaschinen möglich ist und die auch mehrere CNC-Werkzeugmaschinen direkt steuern können.

Um sich an die Weiterentwicklung der Automatisierungstechnik anzupassen und den Anforderungen einer immer umfangreicheren Fabrikautomation sowie der Notwendigkeit der Vernetzung verschiedener Hersteller und Typen von CNC-Werkzeugmaschinen gerecht zu werden, haben moderne CNC-Werkzeugmaschinen die industriellen Steuerungsnetzwerke MAP (Manufacturing Automation Protocol) übernommen. MAP Version 3.0 wurde nun implementiert und schafft die Voraussetzungen für den Eintritt moderner CNC-Werkzeugmaschinen in FMS und CIMS.

(6) Automatisierung der CNC-Programmierung

Die automatische CAM-Programmierung ist derzeit die fortschrittlichste Methode zur Programmierung von CNC-Bearbeitungen.

Gegenwärtig ist die grafisch-interaktive automatische CAD/CAM-Programmiersoftware weit verbreitet. Sie nutzt CAD, um die Computerzeichnung von Teilegeometrien zu vervollständigen, und erzeugt dann durch computerinterne Werkzeugbahndatenberechnung und Nachbearbeitung automatisch NC-Teilebearbeitungsprogramme, die dann über Kommunikationsschnittstellen zur automatischen Steuerungsverarbeitung an CNC-Werkzeugmaschinen übertragen werden, wodurch eine CAD/CAM-Integration erreicht und die Konstruktion und Fertigung ohne Zeichnungen realisiert wird.

Darüber hinaus ist mit der Entwicklung der CIMS-Technologie eine vollautomatische Programmiermethode entstanden, die CAD/CAPP (Computer-Aided Process Planning)/CAM integriert. Der größte Unterschied zur Programmierung von CAD/CAM-Systemen besteht darin, dass die für die Programmierung erforderlichen Parameter des Bearbeitungsprozesses keine menschliche Beteiligung erfordern, sondern direkt aus der CAPP-Datenbank des Systems bezogen werden.

(7) Intelligenz Moderne CNC-Systeme haben eine adaptive Steuerungstechnologie eingeführt.

Die Technologie der adaptiven Steuerung (AC) erfordert eine automatische Anpassung des Arbeitszustands und der während des Bearbeitungsprozesses gemessenen Merkmale bei sich zufällig ändernden Bearbeitungsprozessen, wobei die eigenen Arbeitsparameter entsprechend den vorgegebenen Bewertungsindikatoren automatisch korrigiert werden, um den optimalen Arbeitszustand zu erreichen oder sich diesem anzunähern.

Mit der adaptiven Steuerungstechnik lassen sich eine sehr hohe Bearbeitungsgenauigkeit und kleinere Oberflächenrauhigkeitund verbessert gleichzeitig die Standzeit der Werkzeuge und die Produktionseffizienz der Anlagen.

Die Intelligenz von CNC-Systemen zeigt sich vor allem in den folgenden Aspekten:

- Automatische Erkennung und Austausch der Werkzeugstandzeit, rechtzeitiger Alarm bei Werkstückabweichung, Werkzeugverschleiß oder -bruch, automatischer Ausgleich oder Austausch von Ersatzwerkzeugen.

- Automatische Diagnose und Reparatur beim Auftreten von Fehlern.

- Echtzeitkompensation der Ausdehnung und Kontraktion von Kugelumlaufspindeln und anderen Komponenten aufgrund thermischer Verformung während der Bearbeitung.

- Einführung von Mustererkennungstechnologie, Anwendung von Bilderkennung und Sprachsteuerungstechnologie, die es dem System ermöglicht, selbständig Zeichnungen zu erkennen und automatische CNC-Bearbeitungen gemäß natürlichsprachlicher Befehle durchzuführen.