Verschiedene grundsätzliche Methoden des Scherens

Scheren ist ein Stanzverfahren, bei dem Blech- oder Coilmaterial entlang einer geraden oder gekrümmten Linie mit Hilfe einer speziellen Scheranlage getrennt wird.

Als vorbereitender Schritt bei der Herstellung von Stanzteilen ist das Scheren unerlässlich, da die meisten Rohmaterialien für Verfahren wie Stanzen, Biegen, Zeichnungund Umformung werden in großen Platten oder Coils geliefert. Diese Materialien müssen auf die erforderlichen Abmessungen zugeschnitten werden, so dass Streifen oder Blöcke entstehen, die für die nachfolgenden Arbeitsgänge geeignet sind.

Daher richten große Unternehmen, die über die erforderlichen Ressourcen verfügen, in der Regel spezielle Stoffaufbereitungswerkstätten oder -abteilungen ein, um die Scherarbeiten zu zentralisieren und so die Produktionsverwaltung und den effizienten Einsatz von Rohstoffen zu erleichtern.

Je nach Produktionsvolumen, Geometrie und Größe des Rohlings kann das Scheren mit unterschiedlichen Methoden durchgeführt werden:

Manuelles Scheren

Beim manuellen Scheren werden Handscheren oder manuell betriebene Tischscheren verwendet. Diese Methode eignet sich vor allem für die Produktion kleinerer Mengen oder wenn nur wenige Teile benötigt werden. Sie kann nur Bleche mit einer Dicke von weniger als 0,8 mm schneiden. Ihr Vorteil ist die Einfachheit, da sie verschiedene Größen und Kurven aufnehmen kann. Es ist jedoch arbeitsintensiv und hat eine sehr geringe Produktionseffizienz.

Maschinenscheren

Das maschinelle Scheren von Blechen und Coils mit speziellen Geräten ist eine weit verbreitete Methode. Die wichtigsten Schermaschinen sind Tafelscheren (Scheren mit geradem Messer) und Scheibenwalzscheren (allgemein als Schlitzmaschinen bekannt). Diese Spezialmaschinen verringern den Arbeitsaufwand erheblich, erhöhen die Produktionseffizienz und gewährleisten die Qualität.

Handgeführte Vibrationsschere

Die handgeführte Vibrationsschere ist ein kleines Elektrowerkzeug, das flexibel einsetzbar ist. Sie werden in erster Linie zum Schneiden und Segmentieren von gewickelten Blechen verwendet, wobei die entstehende Scherlinie gerade oder gebogen sein kann. Diese Methode eignet sich zum Schachteln von Materialien. Durch das Verschachteln von zylindrischen Teilen für das Tiefziehen kann der Materialausnutzungsgrad um etwa 5% erhöht werden, was bei wertvollen Materialien wirtschaftlich von Bedeutung ist.

Formen der Scherkante

Bei den Scherkantenformen unterscheidet man zwischen dem Scheren mit geraden Kanten, dem Scheren mit schrägen Kanten und dem Rollenscheren.

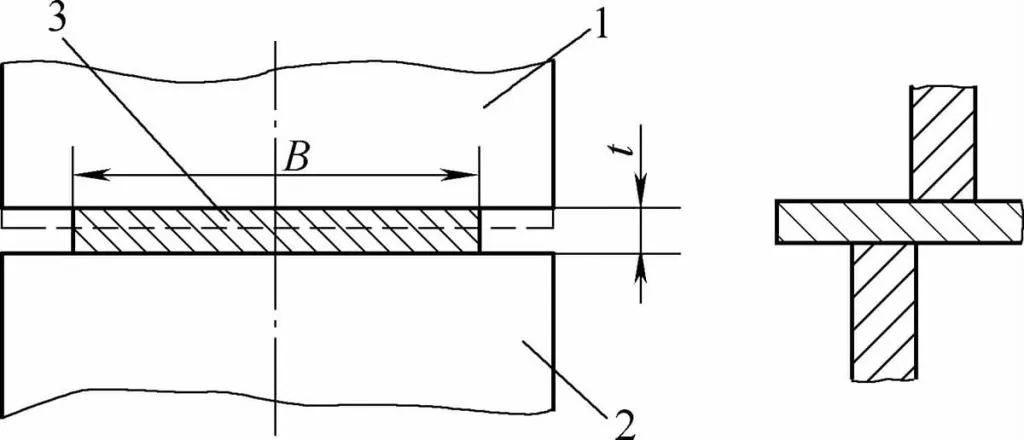

Scheren mit gerader Schneide

Das Scheren mit gerader Kante bezieht sich auf das Trennen von Blech- oder Coil-Materialien mit zwei parallelen Messern (siehe Abbildung 2-9). Diese Methode des Scherens kann nur entlang einer geraden Linie durchgeführt werden. Sie eignet sich zum Scheren von Blechen und Coils, die schmal, aber relativ dick sind.

1-Obere Klinge 2-Untere Klinge 3-Blech

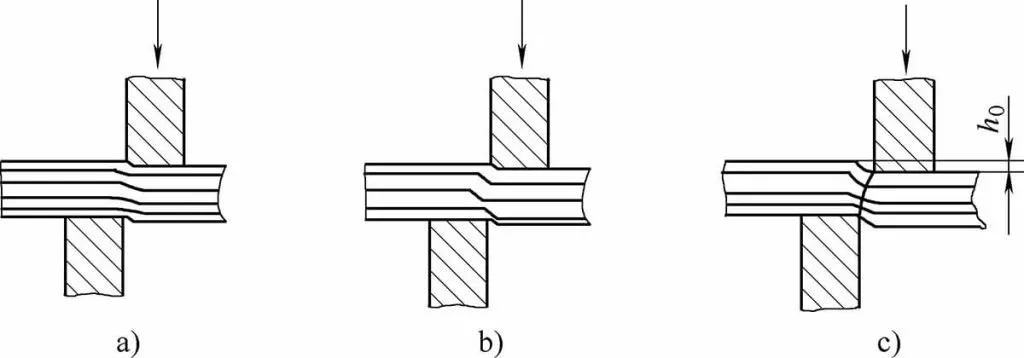

Der Scherprozess des Scherens mit gerader Kante kann in drei Stufen unterteilt werden:

Stufe der elastischen Verformung

Wenn das Scheren beginnt, berührt das obere Messer zunächst das Blattmaterial und übt Druck auf es aus. Dieser Druck steigt von Null bis zur Elastizitätsgrenze an, wodurch sich das Material elastisch verformt, wie in Abbildung 2-10a dargestellt. Wird der Druck an diesem Punkt weggenommen, kehrt das Blech in seinen ursprünglichen Zustand zurück.

a) Elastische Verformungsphase

b) Stadium der plastischen Verformung

c) Frakturphase

Stadium der plastischen Verformung

Während sich das obere Messer weiter absenkt, erhöht sich der von der Scherkante auf das Material ausgeübte Druck. Wenn der Druck auf das Blechmaterial die Elastizitätsgrenze überschreitet, wird das Blechmaterial lokal durch plastische Biegung verformt. Gleichzeitig beginnt die Kante des oberen Messers, sich in das Blech zu drücken, wie in Abbildung 2-10b dargestellt.

Material Frakturstufe

Nachdem das Obermesser bis zu einer bestimmten Höhe h in das Material gedrückt hat, kommt es zu einer Spannungskonzentration, und an der Spitze der Scherkante beginnen sich Risse zu bilden. Wenn der Druck weiter ansteigt, dehnen sich die Risse rasch aus, so dass das Material schließlich in zwei Teile zerbricht und der Scherprozess abgeschlossen ist (siehe Abbildung 2-10c).

Die Qualität der Schnittfläche beim Scheren mit flachen Messern hängt von den Eigenschaften des Materials selbst und der Größe des Spalts zwischen den oberen und unteren Messern ab. Im Allgemeinen gilt: Je härter das zu scherende Material ist, desto schmaler ist der glänzende Bereich auf der Schnittfläche, was bedeutet, dass der Scherprozess kürzer ist. Ist das Material dagegen weicher, ist der glänzende Bereich auf der Schnittfläche breiter, und der Scherprozess dauert länger.

Außerdem wirkt sich der Abstand zwischen Ober- und Untermesser erheblich auf die Qualität der Schnittfläche aus. Ein geeigneter Messerspalt kann zu einem helleren, glänzenden Bereich auf der Schnittfläche führen, mit wenig Graten und Verbiegungen und einer glatten Oberfläche des geschnittenen Materials.

Wenn der Spalt zu klein ist, wird der gebrochene Teil der Schnittfläche zerstört und die Scherkraft erhöht. Ist der Spalt zu groß, kann sich das geschnittene Material an der Bruchstelle stark verbiegen und dehnen, was zu Graten an der Scherkante und zu Abmessungen führt, die nicht den Anforderungen entsprechen.

Die Größe des Schaufelspalts wird im Allgemeinen auf 0,02 bis 0,05 t festgelegt, je nach Art und Dicke des Blechmaterials.

Scheren mit abgewinkelter Klinge

Das Scheren mit schrägen Messern unterscheidet sich vom Scheren mit flachen Messern. Sie bezieht sich auf das Scheren von Folien oder gewickeltem Material auf einer Schermaschine, bei der sich die Ober- und Untermesser in einem festen Winkel kreuzen.

Im Gegensatz zum Scheren mit flachen Messern, bei dem das gesamte Messer das Blech berührt, um es gleichzeitig zu scheren, berührt beim Scheren mit abgewinkelten Messern nur ein kleiner Teil des Messers das Blech und führt den Schnitt nach und nach aus. Dadurch wird die Scherkraft im Vergleich zum Scheren mit flachen Messern erheblich reduziert. Scheren, Handscheren und manuelle Tischscheren verwenden alle Schertechniken mit abgewinkeltem Messer.

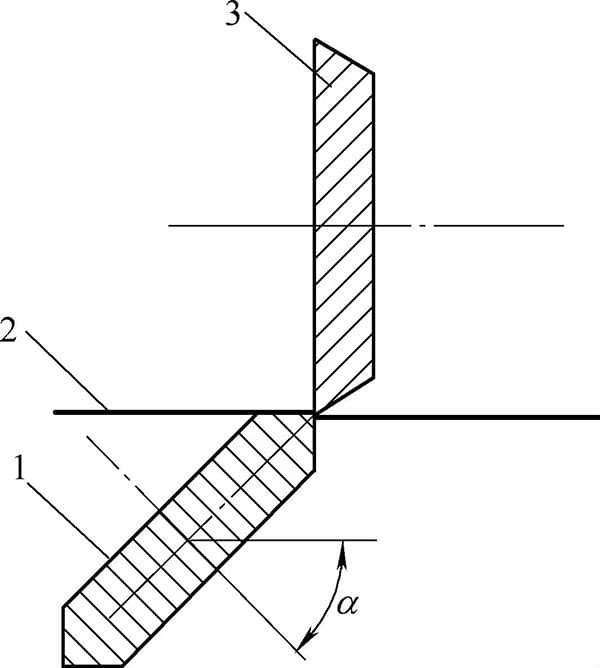

(1) Scherprozess

Wie in Abbildung 2-11 dargestellt, beginnt der Scherprozess damit, dass nur ein Teil des oberen Messers mit dem Blech in Kontakt kommt. Dann bildet sich ein Riss entlang der Kante des Blechs, und wenn die Scherung fortgesetzt wird, öffnet sich der Riss mit der Abwärtsbewegung des oberen Messers und trennt das Blech allmählich in zwei Teile. Das Prinzip der Materialverformung ist in jeder Phase im Wesentlichen das gleiche wie beim Scheren mit flachen Messern.

1 - Obere Schaufel, 2 - Untere Schaufel, 3 - Blech

(2) Scherwinkel φ

Beim Scheren mit abgewinkeltem Messer ist der Arbeitshub des oberen Messers viel größer als beim Scheren mit flachem Messer. Der Hubwert wird durch die Scherlänge und den Scherwinkel φ bestimmt. Während des Prozesses erfährt das Blech aufgrund des Scherwinkels nicht nur die gleiche Verformung wie beim Scheren mit flachem Messer, sondern biegt sich durch den Druck des oberen Messers auch nach unten.

Dies führt zu einer Verformung, Verdrehung und Dehnung des Blechs, was der größte Nachteil des Scherens mit abgewinkeltem Messer ist. Da sie jedoch die Scherkraft reduziert, ist sie die am häufigsten verwendete Schermethode in der Stanzproduktion. Sie wird häufig zum Scheren von Blechen und gewickelten Materialien verwendet, die breit und dünn sind.

Der Scherwinkel φ kann die Scherkraft verringern, so dass die Scherarbeit sanft und allmählich erfolgt. Um jedoch zu verhindern, dass das Blech aus dem Messer rutscht und sich übermäßig verbiegt, sollte der maximale Winkel 12° nicht überschreiten. Die Größe des Winkels φ hängt von der Dicke des Blechs ab. Im Allgemeinen beträgt der Winkel für Bleche mit einer Dicke von 3-10 mm 1°-3°; für Bleche mit einer Dicke von 10-35 mm beträgt der Winkel φ 3°-5°.

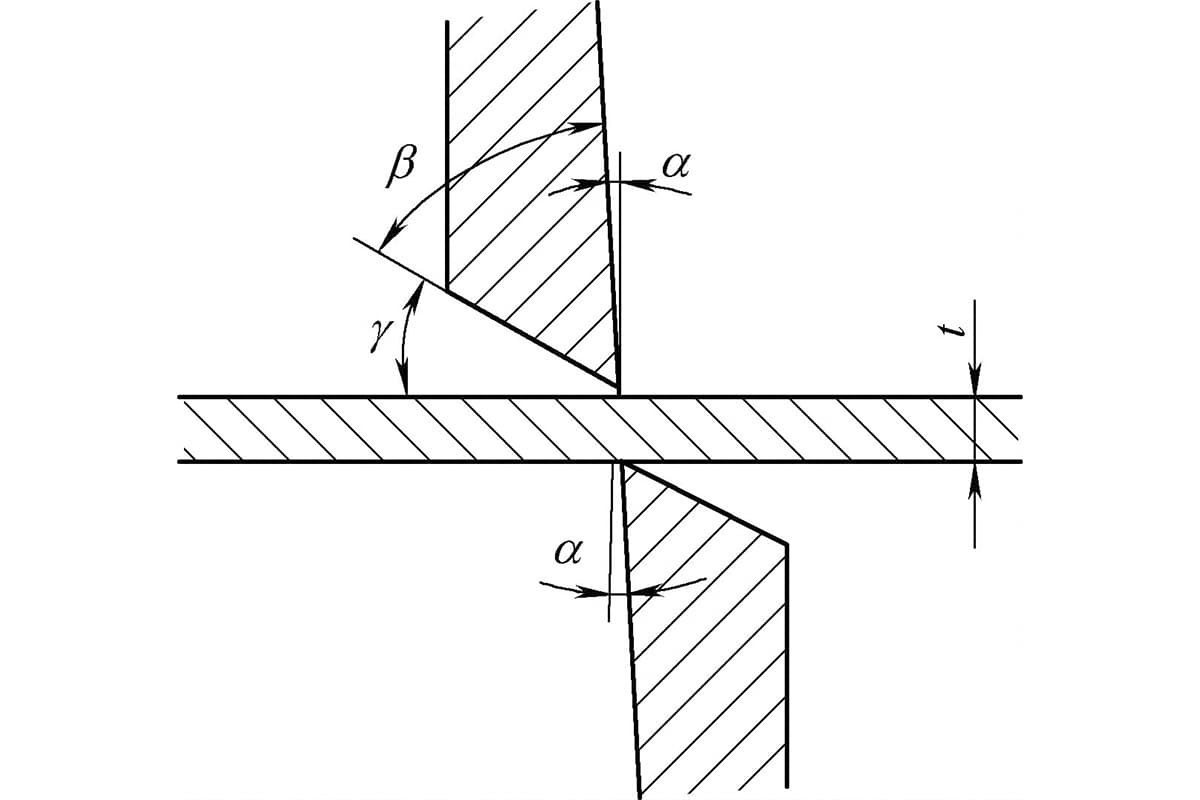

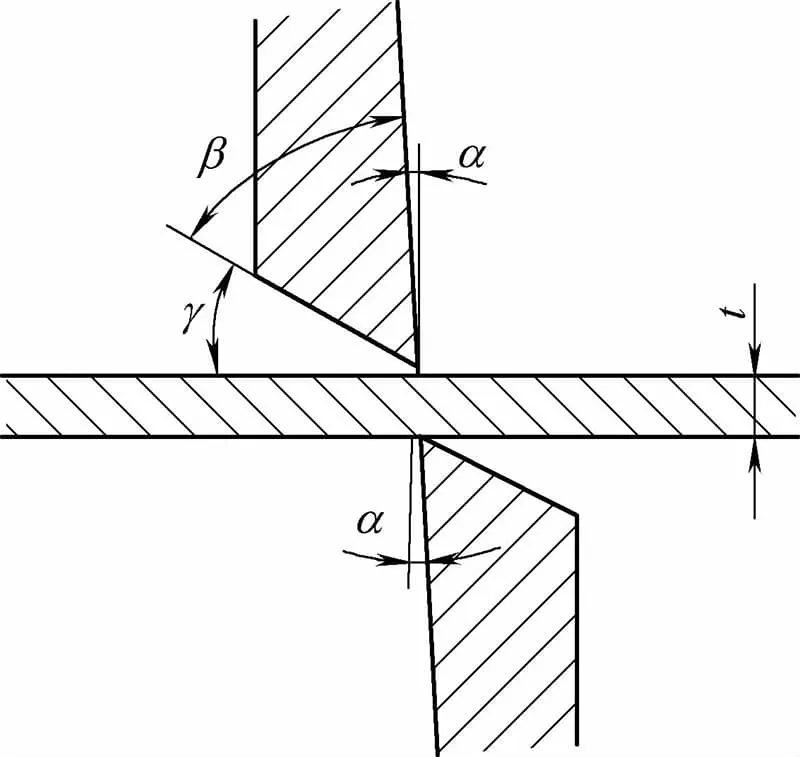

(3) Blattwinkel β

Wie in Abbildung 2-12 dargestellt, wirkt sich die Größe des Schneidenwinkels β direkt auf die Festigkeit der Schneidkante, die Scherqualität und die Scherkraft aus. Die Größe des Klingenwinkels β wird normalerweise durch die Härte des Materials bestimmt. Beim Scheren härterer Bleche sollte β zwischen 75°-85° liegen; beim Scheren sehr weicher Bleche (wie reines Kupfer, Aluminium usw.) sollte β zwischen 65°-75° liegen.

Wenn der Messerwinkel β jedoch weniger als 90° beträgt, biegt sich das Blech unter Druck durch und wird vom Schnitt weggedrückt, ein Phänomen, das besonders bei dicken und schmalen Bändern auffällt, die nach dem Scheren oft gerichtet werden müssen.

Daher wird bei einer typischen kraftbetriebenen Scherenmaschine zur Erleichterung des Messerschleifens β oft auf 90° eingestellt. Um die Reibung zwischen dem oberen Teil des Messers und dem Blech zu verringern, sollte gleichzeitig ein hinterer Winkel α auf das Messer geschliffen werden, normalerweise beträgt α 1,5°-3°.

(4) Scherkraft

Die Scherkraft, die beim Scheren von Flachmessern eingesetzt wird, kann nach folgender Formel berechnet werden:

FWohnung = KBtτ

Hier,

- FWohnung - die Scherkraft (N);

- B - die Blechbreite (mm); t ist die Blechdicke (mm);

- τ - die Scherfestigkeit des Materials (MPa).

- K - der Koeffizient, der Faktoren wie die Stumpfheit der Schaufel, Änderungen des Schaufelspiels, Schwankungen der Materialstärke und der Leistung berücksichtigt, die die Scherkraft erhöhen. K wird im Allgemeinen mit 1,3 angesetzt.

Die Formel zur Berechnung der Scherkraft einer abgewinkelten Blattschere lautet:

Fabgewinkelt = K - 0,6τ × t2/tanφ

Dabei ist K der Stumpfheitskoeffizient der Schaufel, der mit 1,3 angenommen wird; φ ist der Neigungswinkel der Schaufel (°).

Im Allgemeinen ist es nicht erforderlich, die Scherkraft zu berechnen. Sie können sich einfach an den auf der Schere angegebenen Hauptdaten t × B orientieren. Dabei gibt t die maximale Dicke des Blechs an, die geschert werden kann, und B die maximale Breite, die geschert werden kann. Bei der Auslegung der Schere wird die maximale Blechdicke jedoch in der Regel auf der Grundlage der Scherfestigkeit von 25er oder 30er Stahl festgelegt.

Wenn das zu scherende Material die Bemessungsfestigkeit überschreitet, kann es daher nicht entsprechend der auf der Schere angegebenen maximalen Blechdicke verwendet werden. Zu diesem Zeitpunkt sollte die maximale Scherblechdicke der verschiedenen Materialien gemäß der Formel für die Scherkraft neu berechnet werden.

Walzenscheren

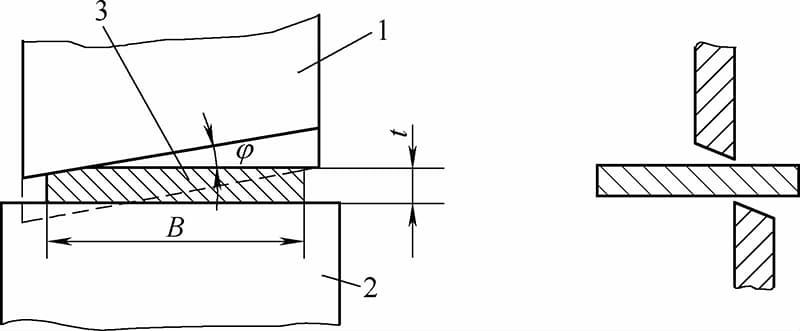

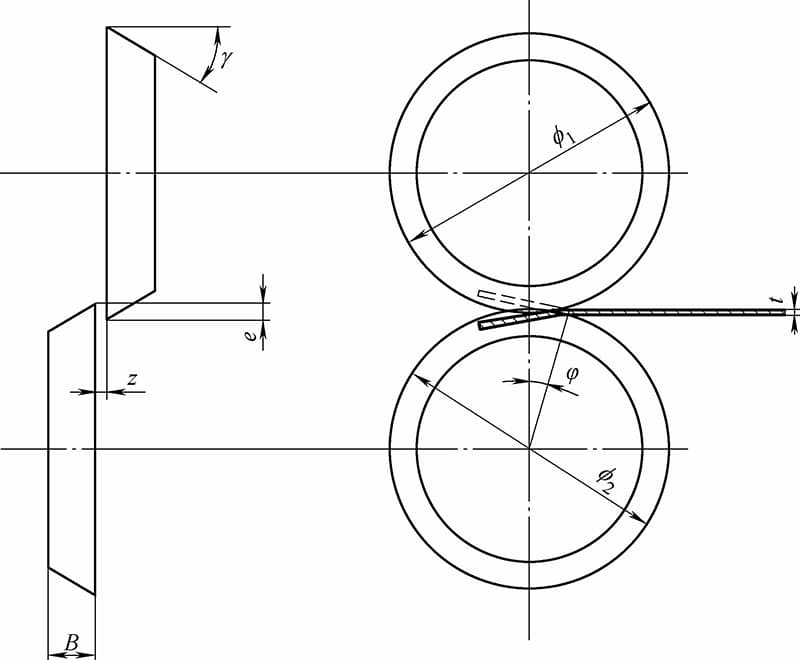

(1) Prinzip der Rollenschere

Das Walzenscheren, auch Scheibenscheren genannt, ist ein Verfahren zum Schneiden von Material, das zwischen zwei sich in entgegengesetzter Richtung drehenden Schneidscheiben hindurchgeführt wird. Diese Technik wird häufig zum Längsschneiden von extrem langen Blechen oder Coils verwendet und ist daher ein wichtiges Mittel zur Materialvorbereitung. Das Prinzip dieser Schermethode ist in Abbildung 2-13 dargestellt.

Die beiden Achsen der Rollenschere sind normalerweise parallel zueinander und zur Ebene des zu schneidenden Materials. Einige Hersteller entscheiden sich jedoch dafür, die Scherenblätter für gekrümmte Schneidaufgaben absichtlich schräg zu stellen.

Beim Rollenscheren wird das Material durch die Reibung zwischen der rotierenden Messerscheibe und dem Material zugeführt. Um den normalen Betrieb des Schneidprozesses zu gewährleisten, muss der Kontaktwinkel zwischen der Klinge und dem Material weniger als 15° betragen. Daher sollte bei der Konstruktion des Scheibenschneiders zunächst die folgende Formel erfüllt werden:

(φ1+φ2) / 2 ≥ 35t

In der Regel sollte der Durchmesser des Scheibenwalzers mehr als 100 t betragen.

Darüber hinaus können weitere Konstruktionsmaße wie folgt festgelegt werden: die Abstufung der Walzmesser beträgt (0,2~0,3)t; die Breite der Walzmesser beträgt 25~30mm; der Abstand zwischen den Walzmessern beträgt (0,025~0,05)t; der Neigungswinkel der Walzmesser, α, beträgt 30°~45°.

Wenn der Versatz des Walzmessers gleich Null ist oder die beiden Walzmesser getrennt sind, kann das Blech in den Messern rotieren und zu Werkstücken mit beliebig gekrümmten Kanten abgeschert werden.

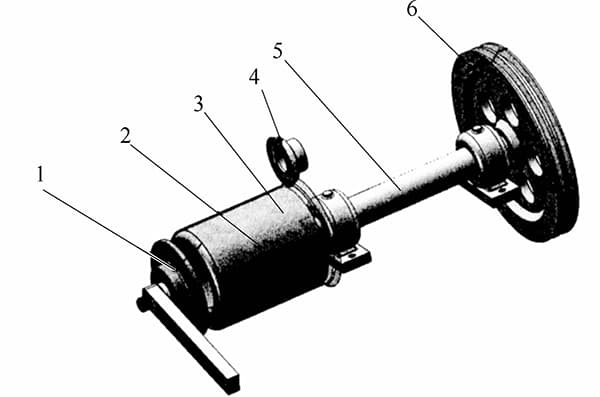

Eine Einwalzen-Radschermaschine hat nur ein Paar Walzmesser. Durch unterschiedliche Konfigurationswinkel kann sie Werkstücke mit verschiedenen gekrümmten oder inneren Lochkonturkanten scheren. Abbildung 2-14 zeigt eine Scheibenwalzmaschine, bei der das untere Walzmesser geneigt ist. Abbildung 2-15 zeigt eine Scheibenwalzmaschine, bei der sowohl das obere als auch das untere Walzmesser geneigt sind. Beide Arten von Walzscheren können gerade und gekrümmte Werkstücke schneiden.

1. Untere Schneidevorrichtung, 2. Plattenmaterial, 3. obere Schneidevorrichtung.

(2) Anwendungsbereich der Rollenschere

Die Rollenschere kann für die folgenden Aufgaben eingesetzt werden:

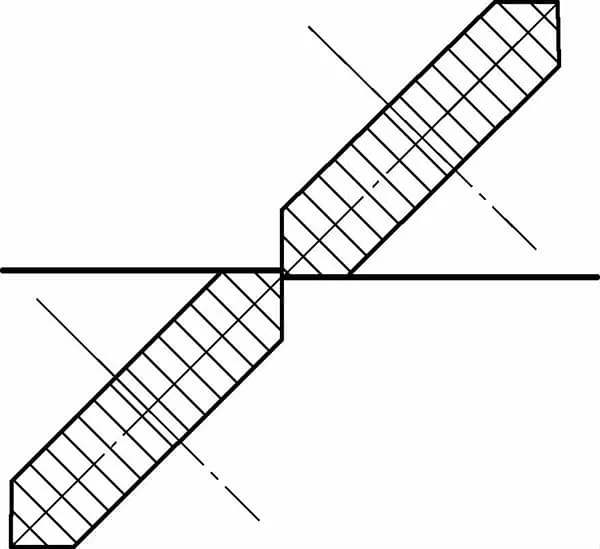

1) Schneiden. Eine Besonderheit der Rollenschere besteht darin, dass die Schnittlinie nicht durch die Größe der Matrize begrenzt ist, so dass sie unendlich lang sein kann. Bei diesem Prinzip sind mehrere Paare von Scherscheiben auf der oberen und unteren Welle angeordnet. Je nach eingestellter Breite kann die Scheibenschere das aufgewickelte Blechmaterial in mehrere parallele Streifen teilen. Der Abstand zwischen jedem Scherradpaar ist die Breite des Streifens, wie in Abbildung 2-16 dargestellt.

Dieses Verfahren ist besonders wichtig, um Material zu sparen und die Arbeitseffizienz zu erhöhen, vor allem bei einigen Ausstanzungen mit langen, parallel zur Vorschubrichtung verlaufenden Kanten, die den Arbeitsaufwand erheblich reduzieren können. Stanzkraft. Während der Längstrennung übt die Walzenscherkante eine gewisse horizontale Zugkraft auf das Material aus.

Bei Streifen in der Mitte des Blechs sind die horizontalen Kräfte auf beiden Seiten ausgeglichen, aber die äußersten Scherlinien verlieren dieses Gleichgewicht, so dass das äußerste Scherradpaar einen Scherwinkel β von etwa 75° haben sollte.

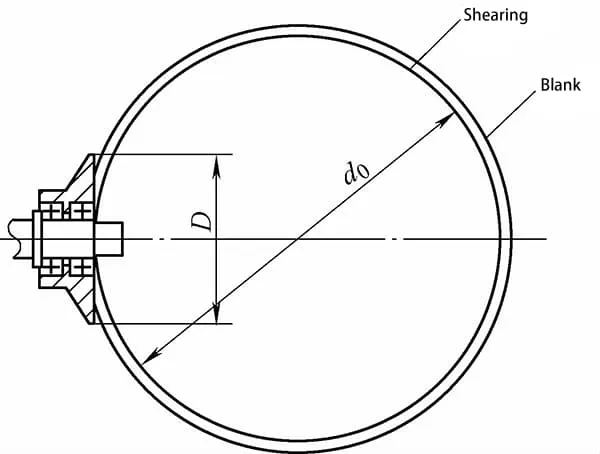

2) Scheren von zylindrischen und napfförmigen Teilen. Bei der Herstellung von Edelstahlprodukten wird das Scheren üblicherweise zum Beschneiden der Kanten von rotationsgezogenen Teilen mit Durchmessern ≤400 mm verwendet, wie in Abbildung 2-17 dargestellt.

1 - Rücklaufsperre, 2 - Druckrad, 3 - Werkstück, 4 - Oberes Scherrad, 5 - Hauptwelle, 6 - Riemenrad

3) Ringscheren von schalenförmigen Produkten. Das Ringscheren kann das Beschneidungswerkzeug für große Ziehteile ersetzen, insbesondere für solche mit einem Durchmesser von mehr als 400 mm. Beim Ringscheren ersetzen das obere und das untere Scherrad den Stempel und die Matrize, wodurch eine erhebliche Menge an Matrizenstahl, Wärmebehandlung und Zerspanungskosten eingespart wird. Je größer der Durchmesser des zu schneidenden Teils ist, desto wirtschaftlicher ist es.

Denn je größer der Durchmesser des Stanzwerkzeugs ist, desto dicker sind das Werkzeug und seine Wände, desto größer sind die oberen und unteren Werkzeugsitze und desto mehr Material wird verbraucht. Die Ringschere ist sehr vielseitig und kann Investitionen in die Ausrüstung einsparen, indem sie große Pressen mit manueller Arbeit ersetzt (siehe Abbildung 2-42).

Wenn beispielsweise ein Teil mit einer Dicke von 1,0 mm und einem Durchmesser von 800 mm durch Stanzen beschnitten wird, beträgt der Materialverbrauch für den gesamten Satz von Werkzeugen mindestens 500 kg, und die Spezifikation der Werkzeugmaschine sollte über 1500 kN liegen.

Im Gegensatz dazu können bei der Verwendung eines Hebelmechanismus für das Scheren die Scheibenscherenräder und Halterungen universelle Teile sein, die in gewissem Sinne als kostenneutral angesehen werden können; aus der Sicht der Komponenten erfordert das Scheren nur den Austausch eines Formkerns, der der Oberplatte im Stanzwerkzeug entspricht.

Was die Leistung betrifft, so muss die Kraft am Scherengriff nur etwa 50N betragen. Vergleicht man die beiden Verfahren, so liegen die Vorteile der Ringschere auf der Hand, vor allem wenn die Losgröße nicht groß ist.

4) Ringscheren von flachen Rohlingen. Ein großer Vorteil des Ringscherens von flachen Rohlingen ist, dass das Material nach dem Scheren direkt in den Bördel- oder Kantenbearbeitungsprozess eintreten kann und die Scherform die Durchführung des nächsten Prozesses nicht beeinträchtigt. Das Werkstück muss nur einmal eingespannt werden, um den Kantenbeschnitt, das Bördeln oder die Kantenbearbeitung abzuschließen, ohne dass eine erneute Zentrierung erforderlich ist.

5) Beim Ringscheren ist ein minimaler Arbeitsdurchmesser erforderlich, d. h. der Durchmesser des Druckscherenrades sollte weniger als 1/5 des Scherbahndurchmessers betragen, da es sonst leicht zu ungleichmäßigen Scherkanten kommt. Der Durchmesser des Scherrades und der Scherbahndurchmesser sind in Abbildung 2-18 dargestellt.

(3) Bearbeitung von Scherrädern

Scherräder lassen sich in Druckräder und Tragräder unterteilen, die auch als obere Scherräder und untere Scherräder bezeichnet werden.

Vor der Wärmebehandlung sollte die Scherscheibe im Bereich außerhalb der reservierten Klingenbreite ausgehöhlt werden, um die beim Schleifen der Klinge entstehende Wärme zu reduzieren. Der Rund- und Planlauf der Scherscheibe sollte weniger als 0,02 mm betragen.

Der hintere Winkel der Druckradklinge sollte 25° betragen. Lassen Sie einen geraden Abschnitt oder einen Rückwinkel von 3° an der Schaufelkante (0,5~1)t; dies kann verhindern, dass das Material beim Trennen gezogen wird. Scherräder sollten generell mit Doppellagern ausgestattet sein, um genaue Scherspuren und zuverlässiges Arbeiten zu gewährleisten. Wenn die Bedingungen dies nicht zulassen und nur ein einzelnes Lager verwendet werden kann, sollte ein Präzisionswälzlager der Klasse E oder höher verwendet werden.

Wippschere

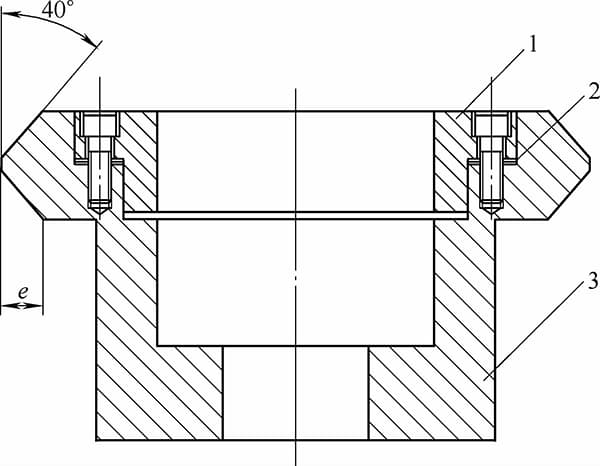

Die formale Bezeichnung für die wippende Schere ist das schwimmend gelagerte rotierende Tiefziehteil-Beschneidwerkzeug (siehe Abbildung 2-43). Aufgrund der Bewegungsregel des Massepunktes in der Wendelnut kommt es zu einer Positionsverschiebung zwischen dem Stempel und der Matrize, wodurch die Trennung des Werkstücks erreicht wird. Die Bewegung der Matrize in der Spiralnut gleicht einem Bambusstab, der in einem Stabzylinder schwankt, daher wird diese Schermethode in der Produktion als Schaukelschere bezeichnet.

Im Gegensatz zum Stanzen führt der Stempel beim Schwingscheren auch eine vertikale Bewegung aus, aber die Scherebene verläuft parallel zur horizontalen Ebene. Daher ist es umso besser, je größer der zentrale Winkel des zu scherenden Werkstücks ist, oder anders gesagt, je näher der Schnittwinkel zwischen dem Scherpunkt und der horizontalen Ebene an einem rechten Winkel liegt.

Die Kippschere wird in der Regel zum Schneiden von Ziehteilen verwendet, bei denen der Schnittwinkel zwischen dem Scherpunkt und der horizontalen Ebene größer als 40° ist, wie z. B. bei tiefen konischen Teilen, schalenförmigen Teilen usw.

Die Wippschere verfügt über eine eigene Führungssäule und Führungshülse, so dass die Präzisionsanforderungen an die Werkzeugmaschine nicht hoch sind. Sie verfügt über eine gewisse Vielseitigkeit in Bezug auf Größe und Form der Werkstücke. Werkstücke, die kleiner als die maximale Matrizengröße sind, können auf der gleichen Grundplatte durch Austausch von Matrize und Stempel geschnitten werden.

Da die Trennung der verschiedenen Quadranten des Ziehteils in verschiedenen Phasen während der Abwärtsbewegung des Stempels erfolgt, kann die Schwingschere auch kleinere Pressen zum Schneiden größerer Werkstücke verwenden.

Der Vorteil der Wippschere ist, dass sie zuverlässig ist und die Schneide schnell repariert werden kann. Der Nachteil ist, dass sie relativ schwierig zu konstruieren und zu fertigen ist, vor allem, wenn der Werkstückdurchmesser groß ist. Daher wird diese Art von Schere häufig zum Beschneiden von gezogenen Teilen mit einem Durchmesser von weniger als 300 mm verwendet.

Die wichtigsten Punkte für die Herstellung von Scherwippen sind die folgenden:

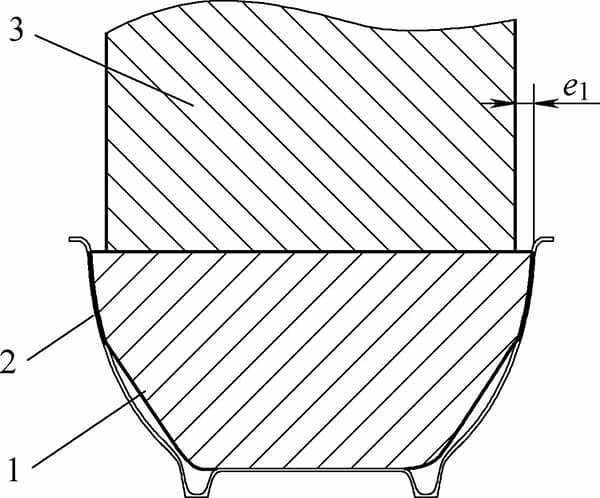

1) Der Unterschied im Radius e1 zwischen dem Stempel und dem Werkstück kann nicht größer sein als die Exzentrizität des Spiralschiebers. Am besten ist es, ihn in einem Bereich von 2/3 bis 4/5 der Exzentrizität des Schiebers zu steuern (siehe Abbildung 2-19), d.h.,

e1≤4/5×e

1 - Pressenblock, 2 - Werkstück, 3 - Stempel.

In der Formel steht "e" für die Exzentrizität des Wendelschiebers.

2) Der Presskern sollte auf eine Höhe eingestellt werden, die den einseitigen Abstand der Matrizenoberfläche übersteigt.

3) Der Schrägungswinkel des Gewindes sollte nicht weniger als 3,5° betragen.

4) Der Schnittwinkel zwischen der Schieberkontur und der Achse sollte 40° nicht überschreiten und symmetrisch entlang der horizontalen Mittellinie verlaufen, wie in Abbildung 2-20 dargestellt.

1 - Matrize, 2 - Einstellscheibe, 3 - Schieber.

5) Die Wendelhülse sollte aus Werkzeugstahl mit einer kohlenstoffarmen Stahlhülse hergestellt werden, die die Verschleißfestigkeit und Zähigkeit des Werkzeugs verbessern kann.

6) Der Durchmesser des Stempels darf nicht zu klein sein. Wenn der Durchmesser des Stempels weniger als 18 mm beträgt, sollte ein Anschlagpfosten installiert werden, um den vertikalen Schub nach unten zu teilen.

7) Die Arbeitsflächen des Schiebers und der Wendelnut sollten eine relativ geringe Oberflächenrauhigkeit aufweisen und während des Betriebs gut geschmiert sein.

8) Wenn der Schieber in Bewegung ist, sollte er nicht mit dem Matrizenhalter kollidieren oder ihn stören.