I. Überblick

1. Prozesseinführung und Fahrweise

Die Abkantpresse ist eine Bearbeitungsmaschine, die Bleche im kalten Zustand in Form biegt. Sie verwendet die einfachsten Universalformen, um das Blech in verschiedenen Winkeln in einer geraden Linie zu biegen, wie in Abbildung 1 dargestellt. Der Betrieb ist einfach, die Formen sind vielseitig einsetzbar, kostengünstig und leicht austauschbar, und die Maschine selbst hat nur eine Grundbewegung - eine auf- und abwärts gerichtete geradlinige Hin- und Herbewegung.

Verschiedene geometrische Formen von Blechteilen können auf der Abkantpresseund die fertigen Produkte sind leichter als gewalzte Profile und haben ein schönes Aussehen. Komponenten geschweißt aus Biegeteilewie z. B. verschiedene Arten von Chassis, Gehäusen, Platten, Halterungen usw., sind 30% bis 50% leichter als ähnliche Stahlgussteile und einfacher herzustellen. Daher wird die Abkantpresse in verschiedenen Industriezweigen immer häufiger eingesetzt, insbesondere in der Elektronik- und Telekommunikationsbranche, in der Mess- und Regeltechnik, bei Haushaltsgeräten, Computern, in der Automobilindustrie, in der Luft- und Raumfahrt und bei Lokomotiven usw.

In den letzten Jahren hat sich die Entwicklung von Abkantpressen sehr schnell vollzogen, mit einer Vielzahl von strukturellen Formen, ständig neuen Funktionen, und die Präzision und der Grad der Automatisierung haben zugenommen, so dass sie eine wichtige und sich schnell entwickelnde Kategorie von Werkzeugmaschinen bilden, mit einer starken Nachfrage auf dem nationalen und internationalen Markt und einem harten Wettbewerb.

Ursprünglich wurden Abkantpressen mechanisch angetrieben, aber seit den 1980er Jahren sind sie durch hydraulische Antriebsmethoden ersetzt worden. Gegenwärtig wird die überwiegende Mehrheit (etwa 95%) der Abkantpressen hydraulisch angetrieben, und nur eine kleine Anzahl kleinerer mechanische Presse Bremsen werden noch hergestellt.

In den letzten Jahren hat sich jedoch ein neuer mechanischer Antrieb entwickelt, der direkt von Servomotoren angetrieben wird und die Vorteile eines niedrigen Energieverbrauchs, geringer Lärmbelastung, geringer Umweltverschmutzung und niedriger Kosten hat.

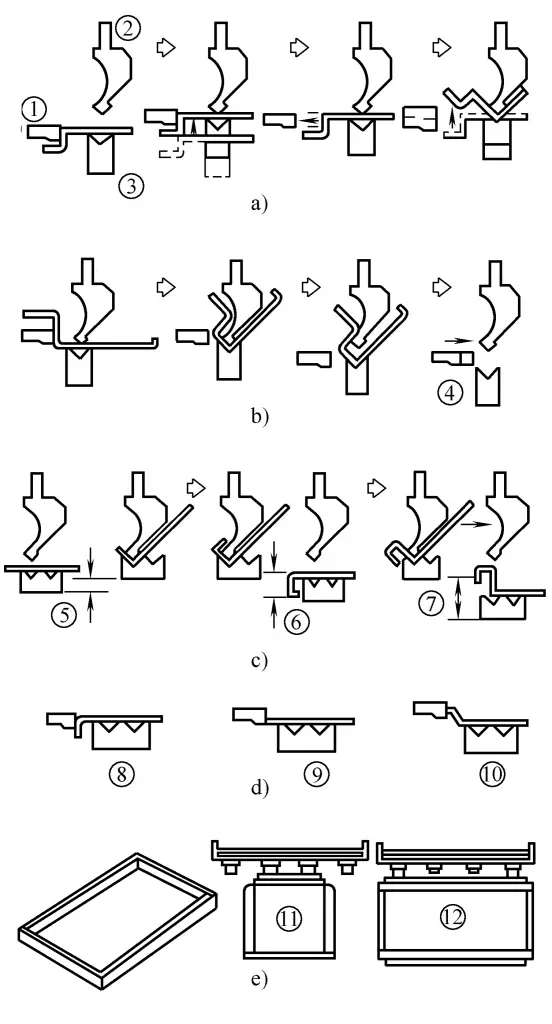

2. Zwei Hauptbiegemethoden

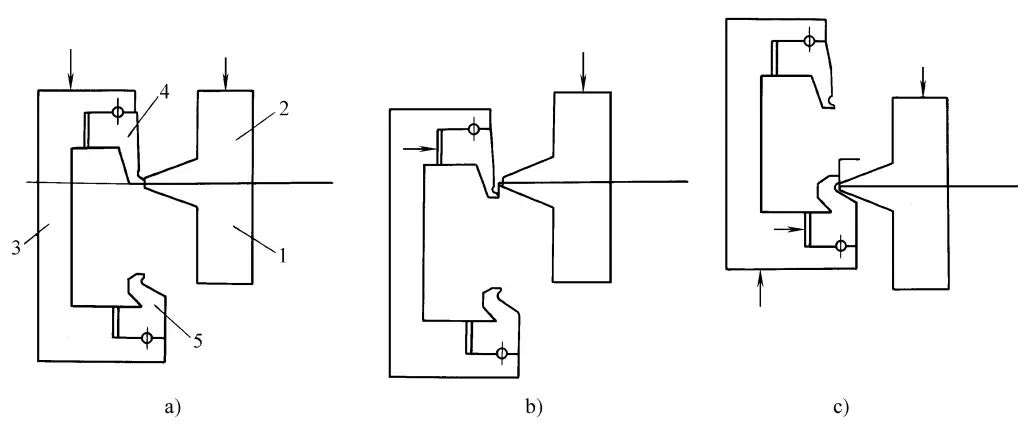

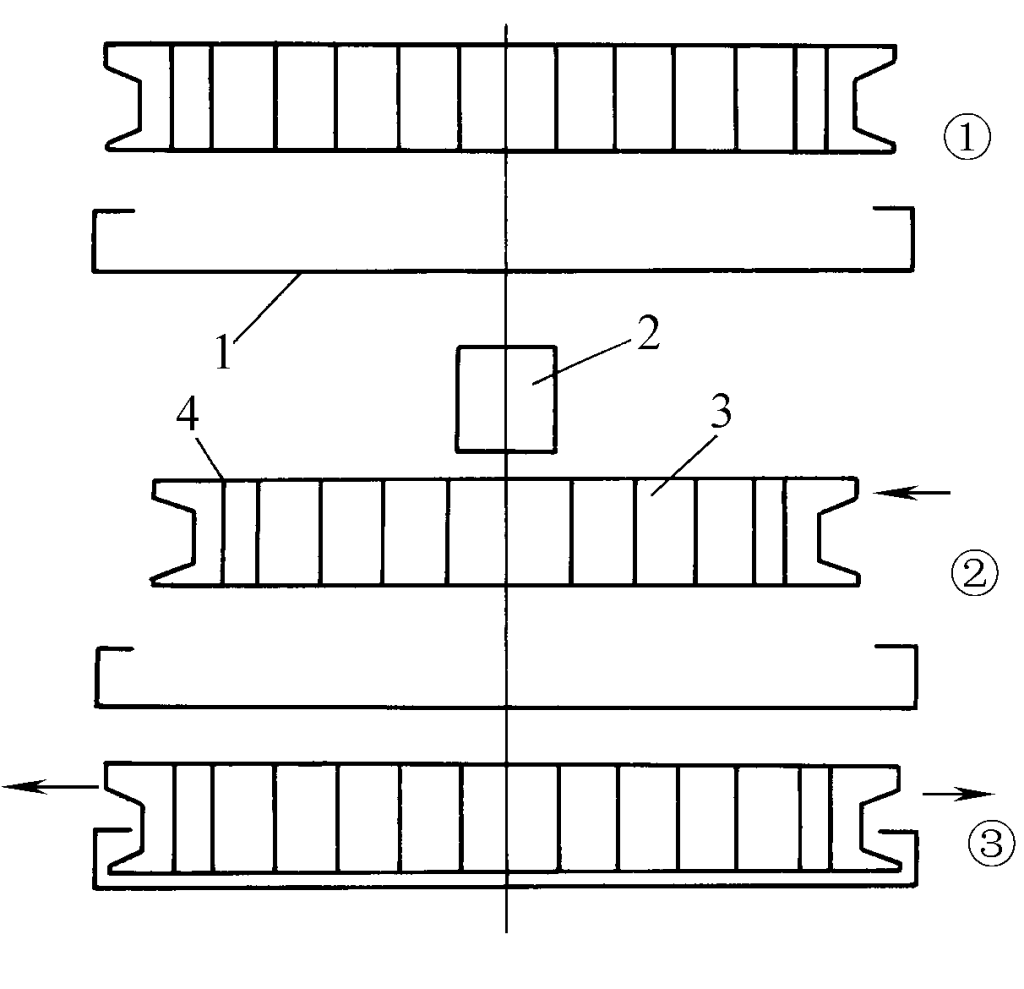

(1) Air Bending

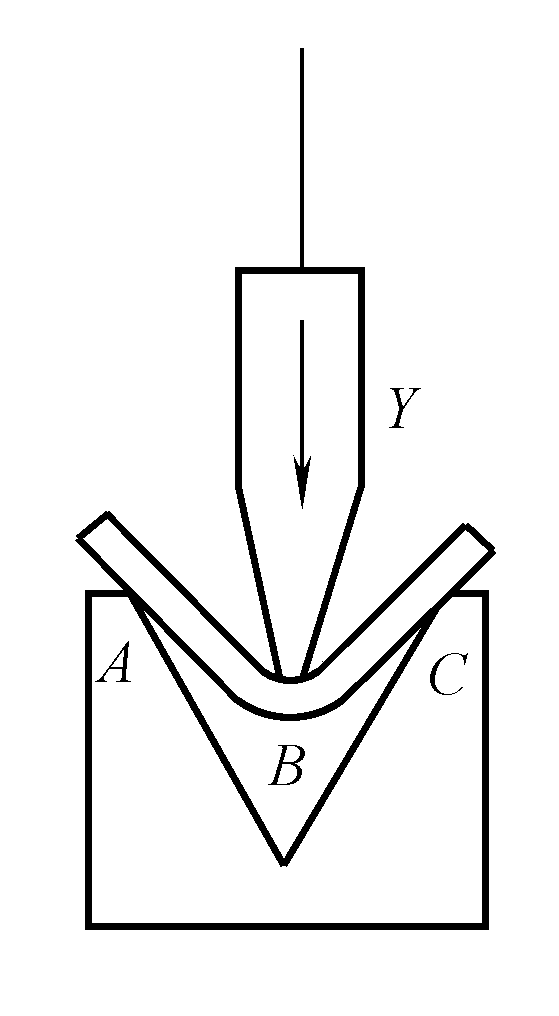

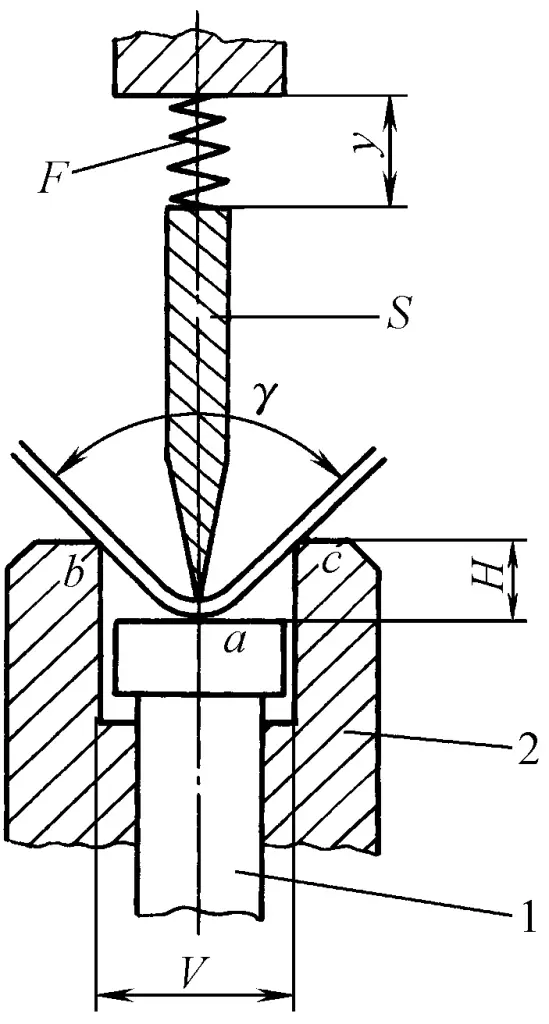

Wie in Abbildung 2 dargestellt, bleibt die Form der Matrize unverändert, das Blech wird auf die Oberfläche der Matrize gelegt, und der Stempel der Abkantpresse drückt den Stempel nach unten und biegt das Blech in der Matrize in einem bestimmten Winkel.

Der Winkel des Blechbiegens hängt von der Tiefe des Stempels ab, der in die Matrize eindringt, so dass ein Paar Formen verwendet werden kann, um das Werkstück in verschiedenen Winkeln zu biegen. Die Vorteile sind die einfachere Struktur der Werkzeugmaschine und die geringere Biegekraft, aber die Nachteile sind, dass die ungleichmäßige Dicke des Blechs den Biegewinkel beeinflusst, dass es eine größere Rückfederung gibt und dass das Blech Metalle mit schlechter Duktilität neigen zur Rissbildung an der Außenseite des Biegebereichs.

(2) Drei-Punkt-Biegung

Die in Abbildung 3 dargestellte Biegemethode zeichnet sich dadurch aus, dass die Tiefe H der Grundplatte der Matrize genau eingestellt und fixiert werden kann, was der Einstellung der Tiefe des in die Matrize eintretenden Stempels entspricht, aber die Einstellung ist einfacher und präziser. Während des Biegens befinden sich die drei Berührungspunkte b, a, c zwischen dem Blech und der Form alle auf der gleichen Seitenfläche des Blechs, daher hat die Dickenabweichung des Blechs im Grunde keine Auswirkungen auf den Biegewinkel.

1-Grundplatte

2-Würfel

Außerdem berühren sowohl die Oberseite des Stempels als auch die Grundplatte der Matrize das Blech, wodurch sich der Spannungszustand im Biegebereich des Blechs ändert. Die Außenseite der neutralen Schicht wechselt von einer Zugspannung während des Luftbiegens zu einer Druckspannung, die nicht anfällig für Risse ist, und die Rückfederung wird stark reduziert, wodurch eine Biegepräzision von ±10' erreicht wird. Allerdings sind das hydraulische Stempelkissen und der Mechanismus zur Einstellung der Matrizentiefe recht komplex.

3. Kurze Einführung in die Struktur des Hauptteils

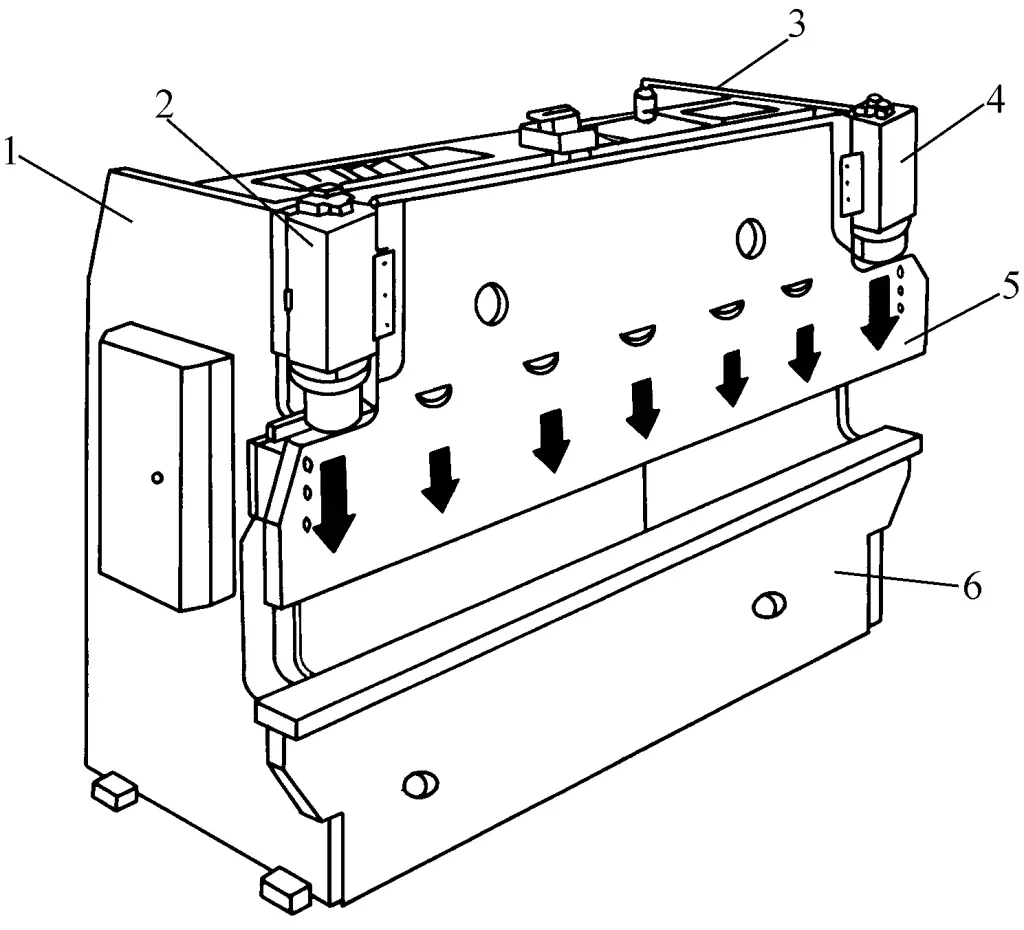

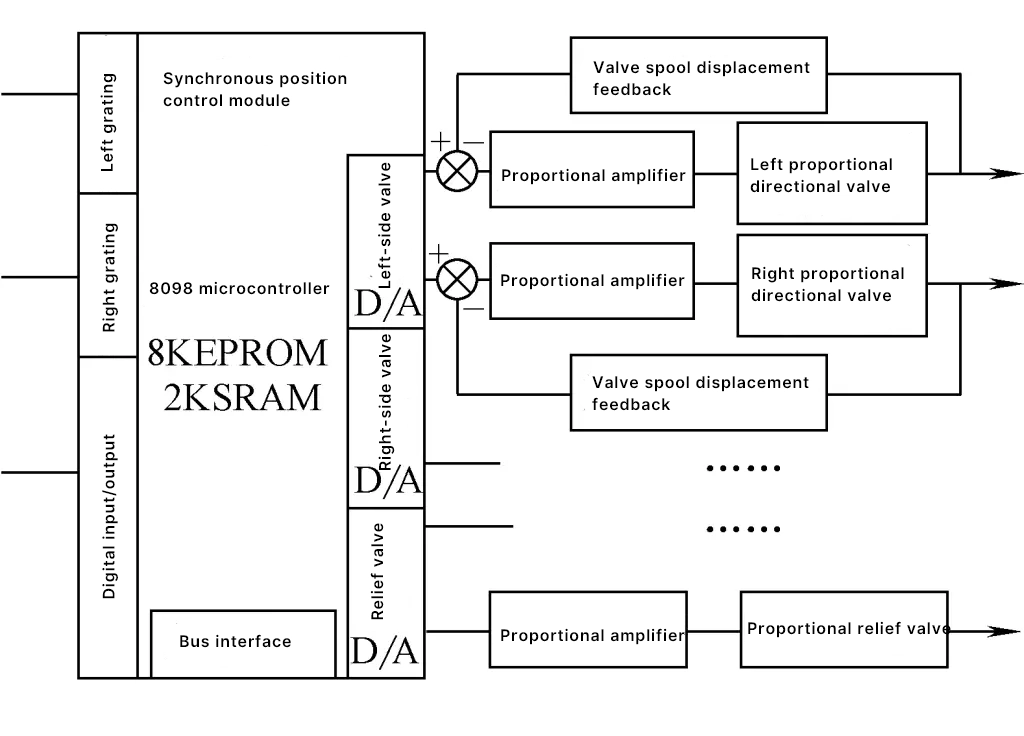

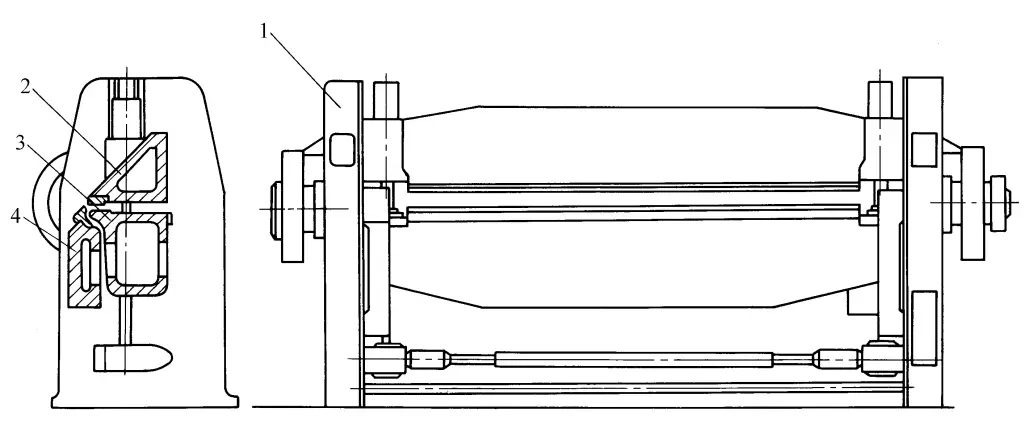

Die Hauptkörperstruktur des hydraulische Presse Die Bremse wird in ein oberes und ein unteres Getriebe unterteilt. Die Struktur des Hauptkörpers der oberen Übertragung ist in Abbildung 4 dargestellt. Der gesamte Rahmen ist aus dicken Stahlplatten geschweißt, die hauptsächlich aus linken und rechten vertikalen Platten bestehen, die eine ausreichende Festigkeit und Steifigkeit aufweisen. Zwei hydraulische Arbeitszylinder 2 und 4 sind auf der linken bzw. rechten Seite installiert, um den Stößel 5 und den darauf befestigten Stempel auf und ab zu bewegen, während die Matrize auf der Werkbank 6 befestigt ist.

1-linke vertikale Platte

2-Links Hydraulikzylinder

3-Rechte vertikale Platte

4-Rechter Hydraulikzylinder

5-Strom

6-Workbench

Auf der Rückseite des Rahmens ist ein Hinteranschlagsystem installiert, um eine genaue Positionierung der Blechbiegung zu erreichen. Während des Biegeprozesses ist die Einstellung des Hinteranschlags die häufigste, und seine Positionierungsgenauigkeit wirkt sich direkt auf die Maßgenauigkeit der Biegekante des Werkstücks aus.

Bei den CNC-Abkantpressen der PBB-Serie von Yawei beispielsweise wird das Hinteranschlagsystem mit einem digitalen AC-Servomotorantrieb, einer Kugelumlaufspindel mit großer Steigung und einer linearen Führungsschiene betrieben.

Bei der nach unten wirkenden hydraulischen Abkantpresse befindet sich der Arbeitszylinder in der Mitte des Unterholms, und der Stößel bewegt sich während des Betriebs nach oben. Da der Rücklauf durch Schwerkraft erfolgt, kann der Arbeitszylinder ein einfach wirkender Plungerzylinder sein, der einfach aufgebaut ist. Der größte Nachteil ist jedoch, dass der Bediener das Plattenmaterial während des Aufstiegs des Stößels ständig abstützen muss, was die Bedienung erschwert.

Sie eignet sich im Allgemeinen für das Biegen dünner Bleche auf Abkantpressen mit geringer Tonnage, kurzer Werkstücklänge und kurzem Hub. Das japanische Unternehmen Amada hat sich der Entwicklung und Erforschung von hydraulischen Abkantpressen verschrieben und die Fine&Bender-Serie auf den Markt gebracht.

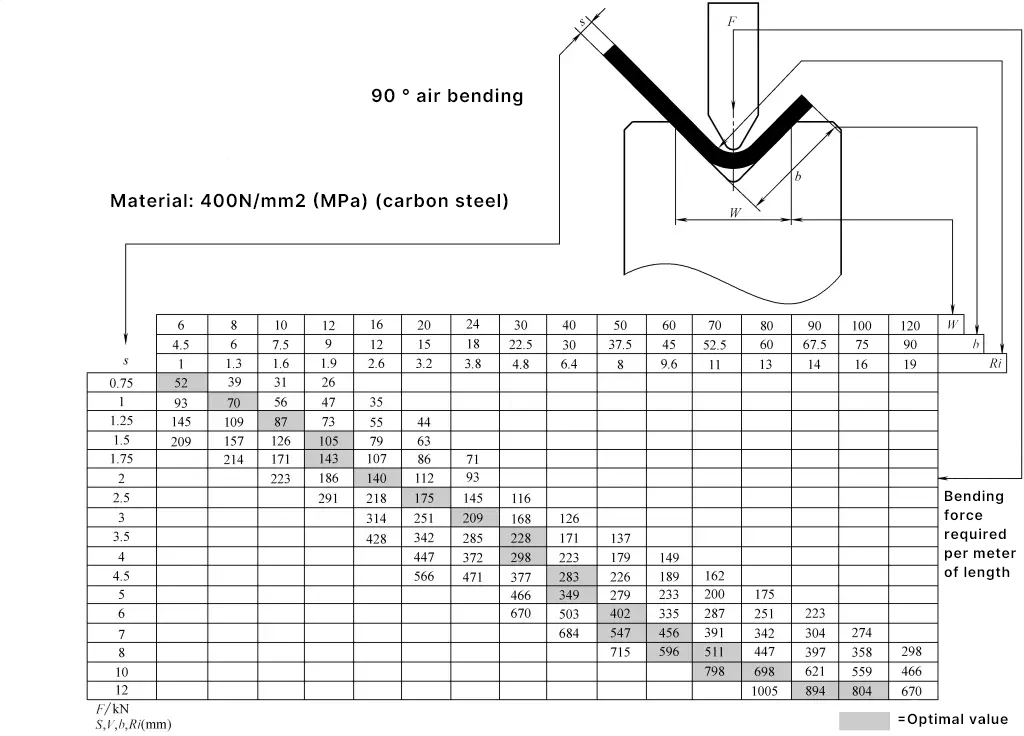

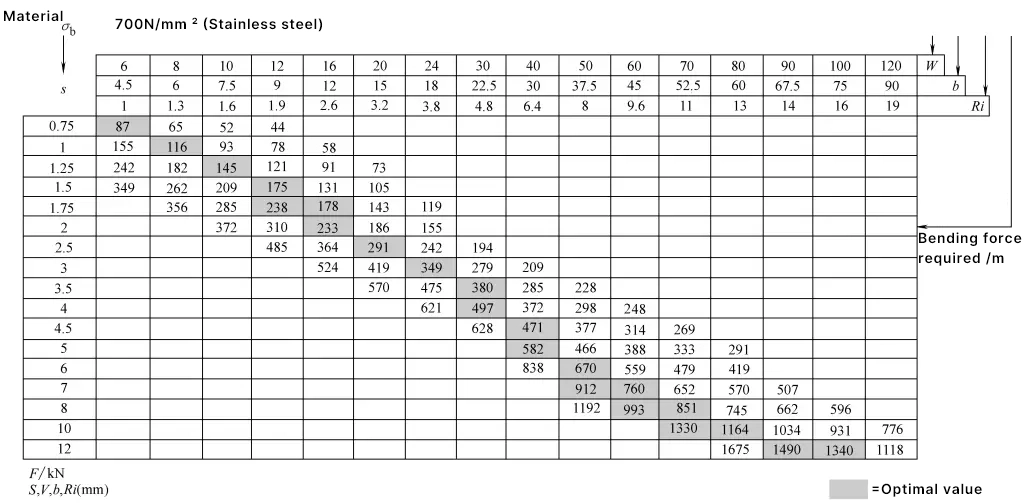

4. Abschätzung der Biegekraft

Die Biegekraft einer Abkantpresse ist abhängig von der Dicke S des zu biegenden Blechs, der Länge der Biegung und den mechanischen Eigenschaften des Blechmaterials σb die Biegeradius Ri und der Öffnungsweite W. Bei der Luftbiegung wird die Platte im Allgemeinen als einfach gestützter Balken betrachtet, wobei der Abstand zwischen den Stützen der Öffnungsweite V entspricht und die Last in der Mitte aufgebracht wird, um die Biegekraft auf der Grundlage der Luftbiegung zu schätzen.

Er kann im Allgemeinen der Tabelle 1 entnommen werden. Der in der Tabelle angegebene P-Wert ist die erforderliche Biegekraft pro Meter Länge des Blechmaterials (kN) und muss daher noch mit der tatsächlichen Länge des zu biegenden Blechmaterials (m) multipliziert werden, wobei der entsprechende σ b von 400MPa und 700MPa.

Tabelle 1 Vergleichstabelle der Plattenbiegekräfte (Luftbiegung) (Trumpf)

Weiterführende Lektüre: Tonnage-Rechner für Abkantpressen

II. Synchronisationssystem und Ram-Positionierung

Bei hydraulischen Abkantpressen wird der Stößel aufgrund der großen Abmessungen in Breitenrichtung im Allgemeinen von zwei Hydraulikzylindern links und rechts angetrieben, um ihn nach unten zu bewegen. Das Synchronisierungssystem sorgt dafür, dass sich die Kolben der beiden Hydraulikzylinder synchron und präzise bewegen können, so dass die Unterseite des Stößels und des Stempels beim Biegen parallel zum Arbeitstisch und zur Oberseite der Matrize verläuft.

Daher ist das Synchronisierungssystem eine wichtige Vorrichtung in hydraulischen Abkantpressen, um die Biegegenauigkeit zu gewährleisten. Die Steuerung der Anschlagposition des Stößels wirkt sich direkt auf die Eintauchtiefe des Stempels in die Matrize aus und ist daher im Luftbiegemodus ein wichtiger Faktor, der den Biegewinkel und die Biegequalität beeinflusst.

Im Folgenden werden verschiedene Synchronisierungssysteme und Methoden zur Steuerung der Stößelpositionierung beschrieben:

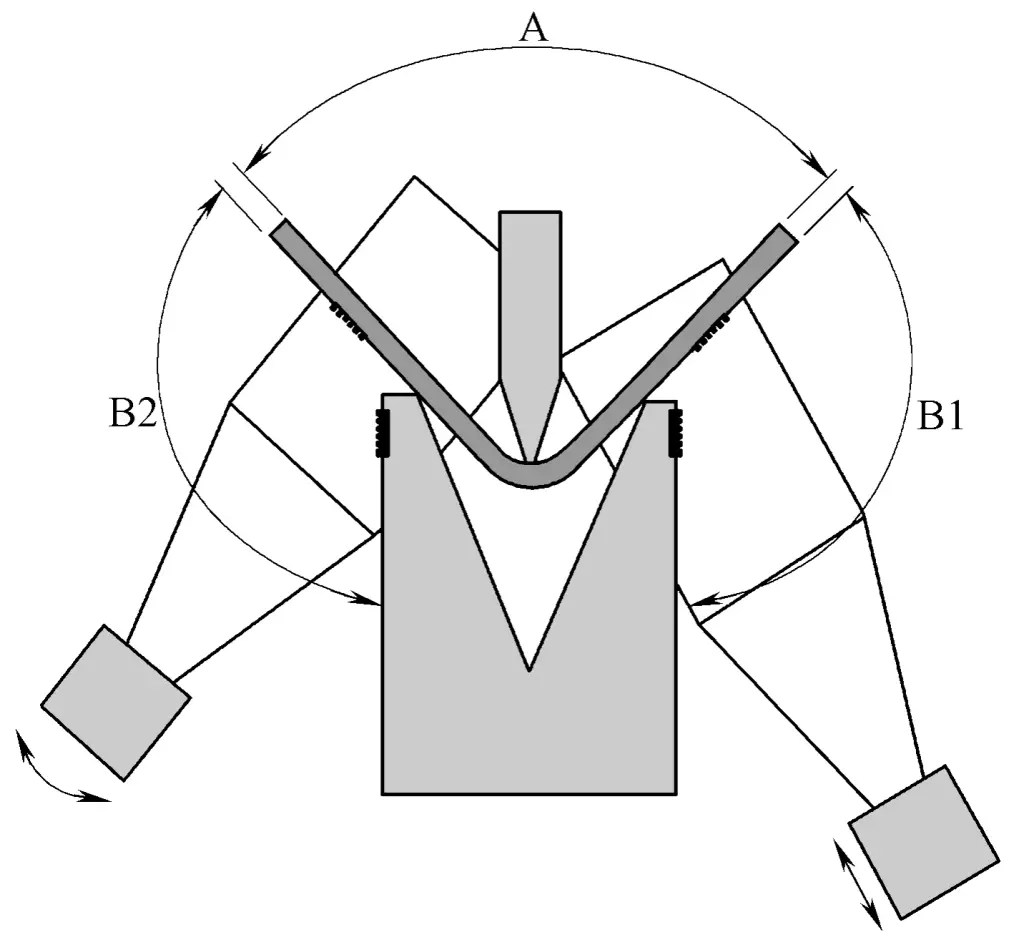

1. Drehstabsynchronisationssystem

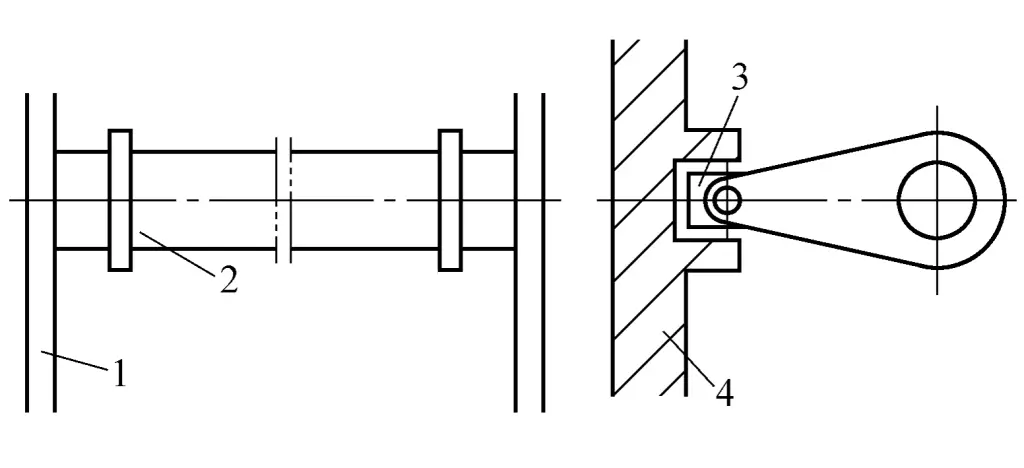

Das Funktionsprinzip des Torsionswellen-Synchronisierungssystems ist in Abbildung 5 dargestellt. Sein Hauptbestandteil ist eine dickere, starre Torsionswelle 2, die an beiden Enden an der Innenseite des linken und rechten Rahmens 1 befestigt ist und auf beiden Seiten durch zwei kleine Stößel 3 und 4 verbunden ist.

1-Rahmen

2-Stabile Torsionswelle

3-Kleiner Widder

4-Working ram

Wenn der Stößel einer versetzten Last ausgesetzt ist oder die Bewegungen auf beiden Seiten nicht synchronisiert sind, gleicht die große Torsionssteifigkeit der Torsionswelle dies aus. Dieses System ist einfach aufgebaut, hat eine gewisse Synchronisationsgenauigkeit und ist resistent gegen versetzte Lasten, so dass es bei mittleren und kleinen Abkantpressen immer noch weit verbreitet ist. Für Abkantpressen mit einer sehr großen Nennkraft muss der Durchmesser der Torsionswelle jedoch sehr groß sein, was das Gewicht der Maschine stark erhöht, und ist daher nicht geeignet.

2. Elektrohydraulisches Servo-Synchronisationssystem

Das Funktionsprinzip des elektrohydraulischen Servoschieber-Synchronisationssystems ist in Abbildung 6 dargestellt. Die durch die Neigung der Stößelposition verursachte Abweichung wird als Eingang über das mechanische Rückkopplungssystem verwendet, das dann die Position des Servoschiebers steuert, so dass Druck und Durchfluss in den Hydraulikzylindern auf beiden Seiten unterschiedlich sind, wodurch die Abweichung der Stößelposition korrigiert wird. Die Synchronisationsgenauigkeit und die Widerstandsfähigkeit gegen Offset-Belastung sind höher als beim mechanischen Typ. Das Funktionsprinzip des elektrohydraulischen Servo-Drehschieber-Synchronisationssystems ist ähnlich wie das des elektrohydraulischen Servo-Schieberventils.

3. Elektrohydraulisches Servo-Synchronisationssystem und Positionierungssteuerung

Dies ist das derzeit am weitesten verbreitete Synchronisierungssystem mit der höchsten Präzision. Es verwendet eine vollständige elektrohydraulische Servosteuerung mit geschlossenem Regelkreis. Das Positionssignal des Stößels wird über Rasterskalen auf beiden Seiten an das CNC-System zurückgemeldet, das dann die Öffnungsgröße des Synchronisationsventils steuert und die in den Hydraulikzylinder eintretende Ölmenge anpasst, wodurch der Synchronbetrieb des Stößels gesteuert wird.

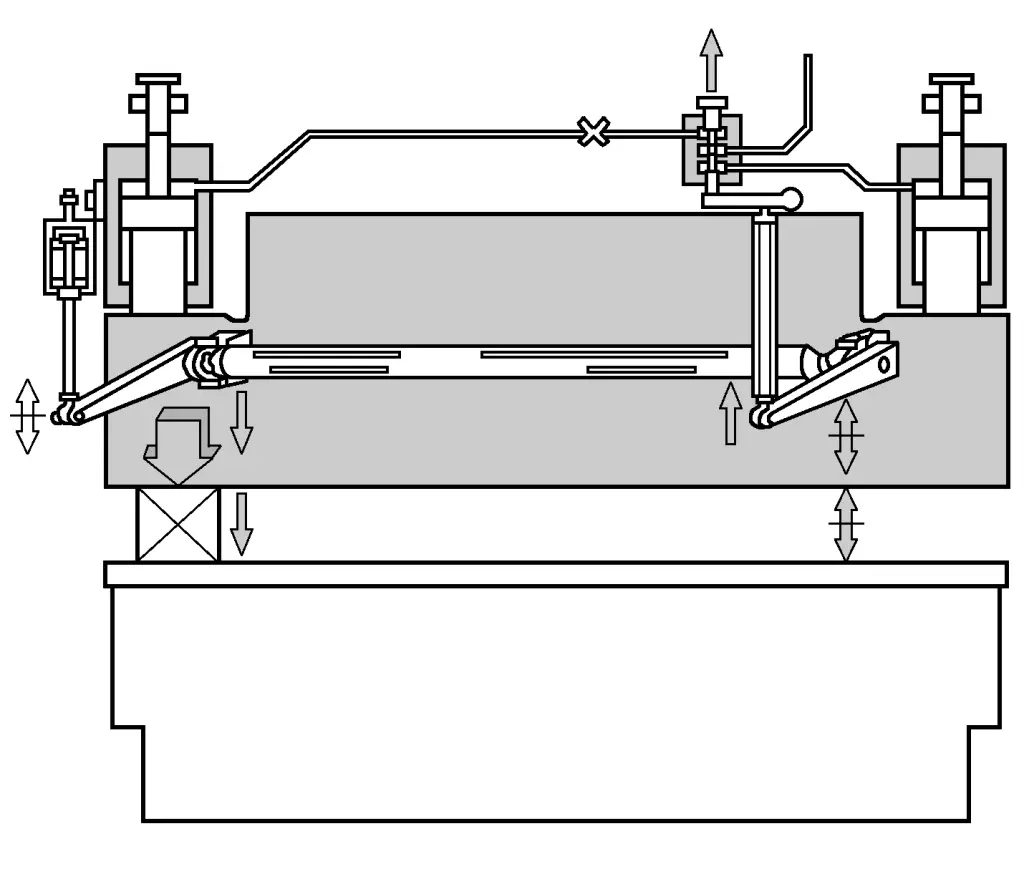

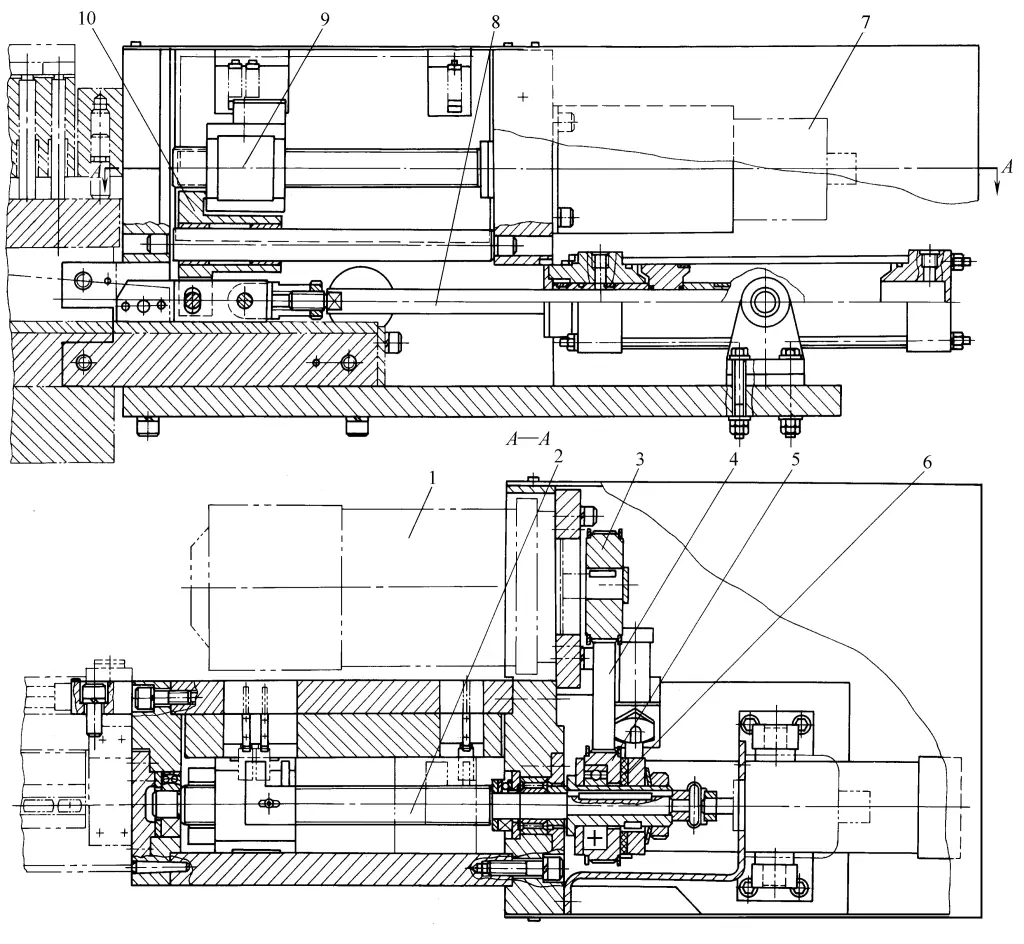

Die Tianshui Forging Machine Tool Factory verwendet das elektrohydraulische Servo-Proportional-Synchronisationssystem und die Positioniersteuerung an ihrer CNC-Abkantpresse der Serie WE67Y, wie in Abbildung 7 dargestellt. Das System besteht aus einem elektrohydraulischen Proportionalventil mit Druckkompensation und elektrischer Rückführung, Rasterskalen, Proportionalverstärkern und synchronen Positionssteuerungsvorlagen.

Während der Stößelbewegung erfasst die Schablone für die synchrone Positionssteuerung die Verschiebung beider Enden des Stößels durch den linearen Gittermaßstab, wodurch der Wert des Synchronisationsfehlers des Stößels berechnet wird, und führt entsprechend dem vom Host-Computer gesendeten Positionswert des unteren Anschlagpunkts eine digitale synchrone Einstellung und Positionierungssteuerung durch.

Das Funktionsschema der synchronen Lageregelungsvorlage und des Proportionalverstärkers ist in Abbildung 8 dargestellt.

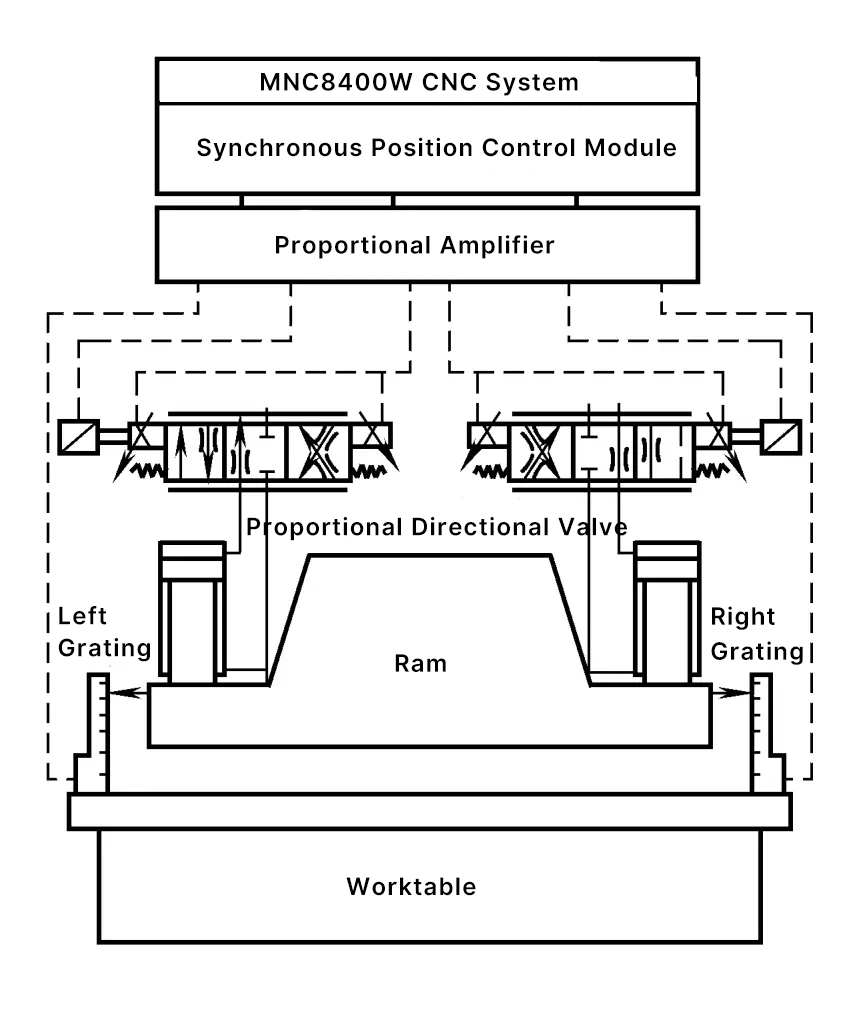

Das Design der Steuerschablone nimmt PC-Montage und STD-Bus-Formen an, kommuniziert mit dem Host-Computer (MNC8400W), empfängt die Parameterdaten und Steuerbefehle des Host-Computers in Bezug auf die Steuerung des Stößels; realisiert die Verschiebungszählung der linearen Gitter-Skalen an beiden Enden des Stößels; empfängt das Schaltsteuersignal des Bedieners für den Stößel; führt die digitale Anpassungsberechnung durch, sendet das analoge Steuerspannungssignal des Proportionalventils an den Proportionalverstärker und vervollständigt die synchrone Anpassung, die Positionssteuerung und die Steuerung der Aktionssequenz und des Drucks der Abkantpresse.

Der Proportionalverstärker empfängt das analoge Spannungssignal von der synchronen Lageregelungsvorlage und erfasst das Positionssignal des Proportionalventilkolbens, wodurch die Regelung des Proportionalventilkolbens durch den Proportionalelektromagneten abgeschlossen wird.

Durch den Einsatz einer Druckwaage, die unter dem Proportionalventil angeordnet ist, kann sich der Systemdruck mit der Last verändern, wodurch Energieverluste verringert und die Systemsicherheit erhöht werden.

Bei der Verwendung eines Proportional-Wegeventils mit elektrischer Rückkopplung kann die Position des Ventileinsatzes über den Rückkopplungskreis in ein Spannungssignal umgewandelt und in den Proportionalverstärker eingespeist werden, wodurch die Positionssteuerung des Ventileinsatzes zu einem geschlossenen Regelkreis wird und somit eine präzise Biegeposition gewährleistet ist. Im Vergleich zu Proportional-Wegeventilen ohne elektrische Rückführung zeichnen sich Proportional-Wegeventile mit elektrischer Rückführung durch einfache Steuerung, Stabilität und hohe Präzision aus.

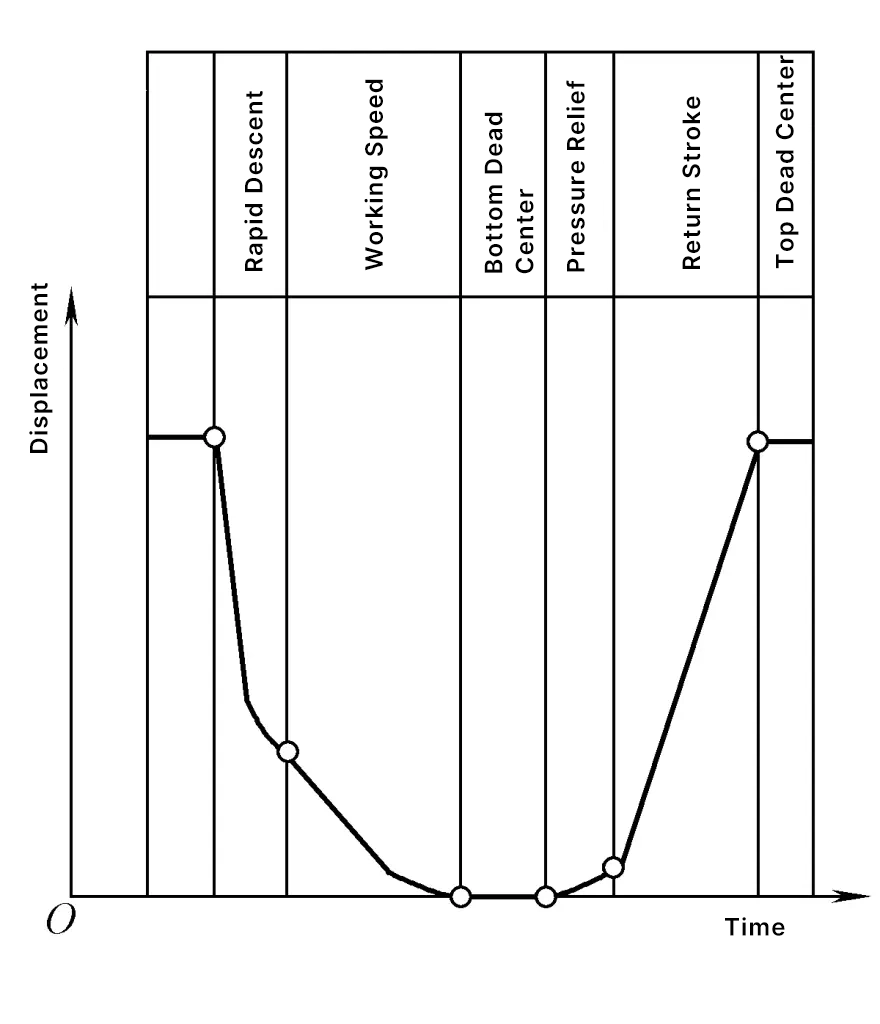

Die Schablone für die synchrone Lageregelung erhält vom oberen Rechner die folgenden Parameter für die Stößelbewegung: obere Totpunktposition, Eilganggeschwindigkeit, Geschwindigkeitsschaltpunkt, Arbeitshubgeschwindigkeit, untere Totpunktposition, Haltezeit am unteren Totpunkt, Druckentlastungszeit, Rücklaufgeschwindigkeit, Haltezeit am oberen Totpunkt und Biegekraft usw. Die Weg-Zeit-Kurve des Abkantpressenstößels ist in Abbildung 9 dargestellt.

Die vom Jinan Foundry and Forging Machinery Research Institute entwickelte integrierte hydraulische Synchronsteuerung für Abkantpressen besteht aus zwei Modulen: HYC0205-Synchronsteuerung und PDV3000-Proportionalverstärker. Als Positionserfassungskomponenten werden inkrementale fotoelektrische Encoder oder Gitternetzlineale verwendet. Das Modul HYC0205 ist für die Positionserfassung und -berechnung in Echtzeit zuständig und gibt synchrone Steuersignale an das Modul PDV3000 aus, das Proportional-Wegeventile, Proportional-Stromventile oder Proportional-Pumpen als Aktoren ansteuert, um eine synchrone Steuerung zu erreichen.

Einige namhafte Hersteller von Hydraulikkomponenten wie Rexroth, Vickers, Bosch und Hoerbiger produzieren integrierte Hydrauliksysteme speziell für die hydraulischen Synchronsysteme von Abkantpressen.

4. Hochempfindliches Verbundantriebssystem

In seinen CNC-Abkantpressen der Serie HDS-NT verwendet das japanische Unternehmen Amada AC-Servomotoren, um bidirektionale Drehkolbenpumpen anzutreiben, die die Kolbenzylinder auf jeder Seite des oberen Antriebs einzeln mit Öl versorgen. Durchfluss, Druck und Richtung des Hydrauliköls in jedem Zylinder können automatisch servogesteuert werden, wobei die Positioniergenauigkeit 0,001 mm erreicht.

5. Volles elektrisches Servo-Synchron-System und Positionierungssystem

Die CNC-Abkantpresse des Modells EB3512 der Jiangsu Yangli Group verwendet keine Hydraulikzylinder für den Antrieb, sondern verwendet Servomotoren für den Antrieb der Kugelumlaufspindel zum Biegen der Platten. Die Position des Stößels wird durch das Gitternetzlineal genau erfasst und an das CNC-System zurückgemeldet, das eine synchrone Steuerung der linken und rechten Servomotoren erreicht.

Die CNC-Abkantpresse des Modells ME50/2550, hergestellt von Shanghai Punching and Schermaschine Tool Factory verwendet außerdem 2 Servomotoren zum synchronen Antrieb des Biegestößels mit einer Positioniergenauigkeit von 0,035 mm und einer Wiederholgenauigkeit von 0,01 mm.

Hubei YSD produziert auch den gleichen Typ der CNC-Abkantpresse PPH35/13, deren wichtigste technische Parameter in Tabelle 2 aufgeführt sind.

Tabelle 2 Technische Parameter der Abkantpresse PPH35/13

| Parameter Name | Wert | Einheit | |

| Nennkraft | 350 | kN | |

| Maximale Breite | 1300 | mm | |

| Maximale Öffnungshöhe | 350 | mm | |

| Rammbock Schlaganfall | 100 | mm | |

| Kehlentiefe | 400 | mm | |

| Abstand zwischen den Säulen | 950 | mm | |

| Breite der Werkbank | 100 | mm | |

| Nenn-Gesamtleistung | 2×3.5 | kW | |

| Anzahl der CNC-Achsen | 4 | Y1, Y2, X, R | |

| Gesamtabmessungen | Lang | 1600 | mm |

| Breite | 1450 | mm | |

| Höhe | 2600 | mm | |

| Gewicht der Maschine | 3000 | kg | |

III. Strukturelle Merkmale

1. System zum Ausgleich der Durchbiegung von Werkbank und Stößel

Wenn der Stößel der Abkantpresse den Biegevorgang durchführt, wird der mittlere Teil des Stößels aufgrund des Drucks, der von den beiden Arbeitszylindern an beiden Enden ausgeübt wird, eine Durchbiegung nach oben erzeugen, was dazu führt, dass die Tiefe, in der der Stempel in die Matrize eintritt, über die gesamte Länge ungleichmäßig ist, was sich direkt auf die Geradheit des gebogenen Werkstücks auswirkt. Aus diesem Grund sind viele Abkantpressen mit einem Durchbiegungsausgleichssystem ausgestattet. Im Allgemeinen gibt es die folgenden Methoden:

(1) Die Arbeitszylinder werden in der Mitte des unteren Querträgers (Werkbank) angeordnet, so dass die Durchbiegungsrichtung des oberen und unteren Querträgers übereinstimmt.

(2) Die Werkbank ist fixiert und gewölbt, und die Arbeitsfläche der Werkbank ist so bearbeitet, dass sie während der Bearbeitung in der Mitte leicht gewölbt ist, um die beim Biegen entstehende Durchbiegung zu kompensieren.

(3) In der Werkbank sind hydraulische Hilfszylinder angeordnet, die während des Biegens automatisch einen entsprechenden Aufwärtsdruck erzeugen und so ein automatisches Durchbiegungskompensationssystem bilden, was gegenwärtig die am häufigsten verwendete Methode ist.

(4) Am Rahmen der Abkantpresse sind neben den beiden Arbeitshydraulikzylindern auf beiden Seiten auch zwei Hilfshydraulikzylinder in der Mitte angeordnet. Während der Abwärtsbewegung im Leerlauf füllen sich die Hilfszylinder nur mit Flüssigkeit und folgen nach unten. Während des Biegevorgangs werden die Hilfszylinder ebenfalls mit Druck beaufschlagt, so dass der Stößel zum Ausgleich eine Auslenkung nach unten erfährt.

(5) Die Vorrichtung für den schrägen Keilvorsprung auf der Werkbank ist mit mehreren schrägen Keilen entlang der gesamten Länge der Werkbank angeordnet, wie in Abbildung 10 dargestellt. Die Matrize ist auf der Unterlage 2 montiert, die über den Schrägkeil 3 auf der Werkbank 1 abgestützt ist. Wenn sich die Schnecke 6 dreht, treibt sie das Schneckenrad 5 und die Schraube 4 zur Drehung an, wodurch der schräge Keil 3 nach links bewegt wird und die Matrize 2 nach oben herausragt.

1-Arbeitsbank

2-Pad

3-Gefälligkeitskeil

4-Schraube

5-Schneckenrad

6-Wurm

Da die Durchbiegung in der Mitte am größten ist, ist auch der Weg des mittleren Schrägkeils groß, während der Weg der Schrägkeile auf beiden Seiten allmählich abnimmt. Die unterschiedlichen Verfahrwege der einzelnen Schrägkeile werden durch die unterschiedlichen Übersetzungsverhältnisse der einzelnen Schneckengetriebe erreicht. Jedes Schneckengetriebe befindet sich auf derselben Welle, die durch ein Handrad, einen Elektromotor oder einen Servomotor angetrieben werden kann und so zu einer numerischen Steuerungsachse eines numerischen Steuerungssystems wird.

Bei einigen Schrägkeilvorrichtungen verläuft die Bewegungsrichtung des Schrägkeils parallel zur Längsrichtung der Werkbank, ohne dass ein Schneckengetriebe verwendet wird, sondern die Schraube wird direkt angetrieben, um den Schrägkeil mit unterschiedlichen Neigungen zu bewegen, wodurch die erforderlichen Vorsprünge über die gesamte Länge der Werkbank erzeugt werden.

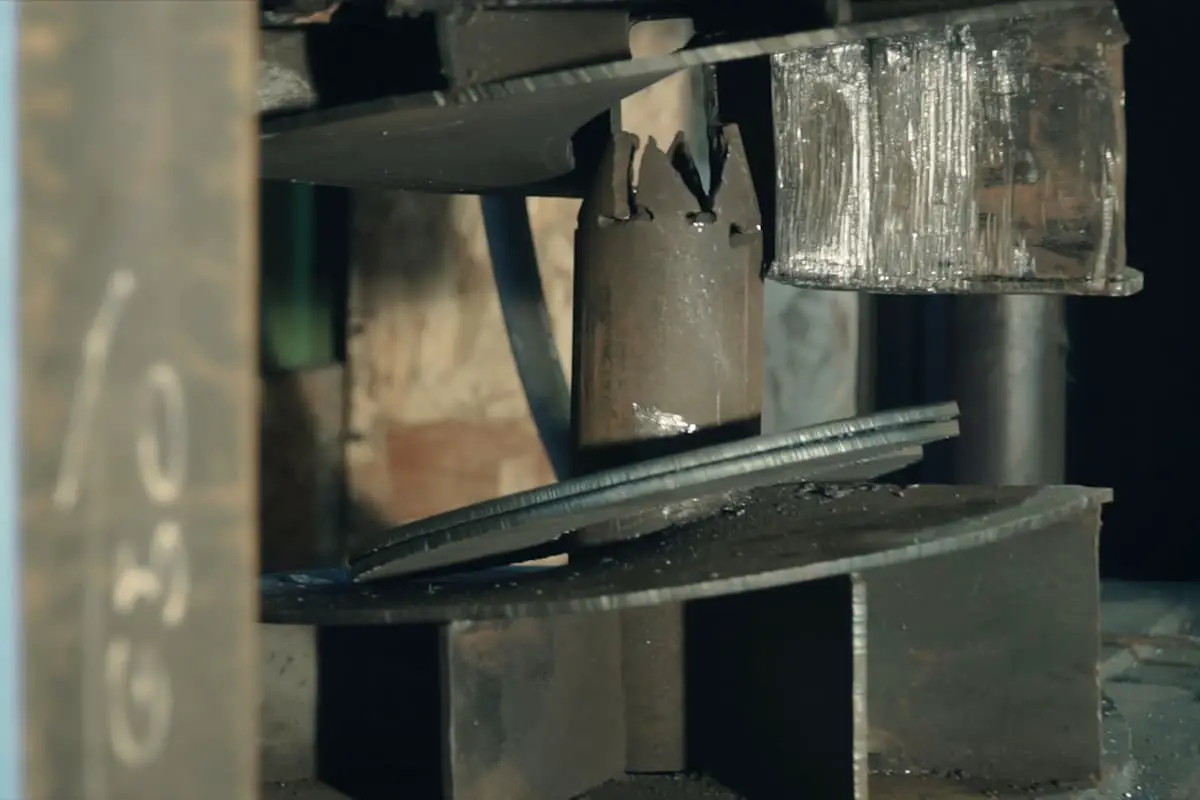

2. Mechanismus zur Einstellung der Matrizentiefe

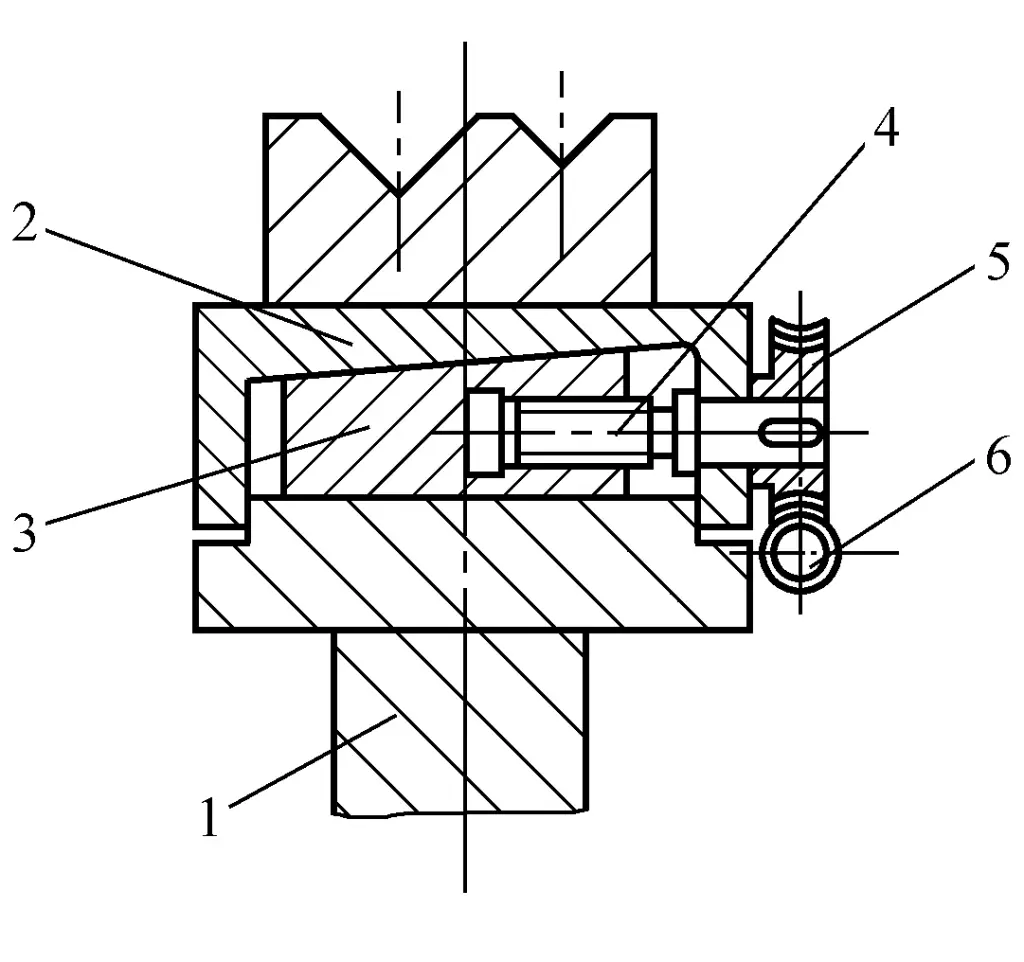

Bei dem von der Firma Hammerle in der Schweiz eingeführten Dreipunkt-Biegeverfahren wirkt sich die Tiefe der inneren Bodenplatte der Matrize auf die Biegegenauigkeit des Blechs aus. Daher wurde ein Zylinder-Keil-Block-Mechanismus zur Einstellung entwickelt, wie in Abbildung 11 dargestellt.

1-Zylinder

2-Kleiner Zylinder

3-Unterer Keilblock

4-Oberer Keilblock

5-Abstandhalter-Block

6-Die Bodenplatte

Wenn sich die Kolbenstange des Zylinders 1 unter der Wirkung der Druckluft nach rechts bewegt, treibt sie den unteren Keilblock 3 dazu an, sich ebenfalls nach rechts zu bewegen, den oberen Keilblock 4 und den Polsterblock 5 zu schieben und den Widerstand des Kolbens des kleinen Zylinders 2 zu überwinden, was dazu führt, dass sich die Matrizengrundplatte 6 nach oben bewegt, zu diesem Zeitpunkt wird der Biegewinkel des Werkstücks größer; Wenn sich die Kolbenstange des Zylinders 1 nach links bewegt, bewegt sich die Matrizengrundplatte 6 unter der Einwirkung des kleinen Zylinders 2 nach unten, wobei sich der Biegewinkel des Werkstücks verringert.

Aufgrund der hohen Steifigkeit des Keilblockmechanismus wird sich der eingestellte Biegewinkel während des Biegens nicht verändern. Die genaue Positionierung des Bewegungsabstands der Kolbenstange des Zylinders 1 wird durch einen Computer und eine Reihe geschlossener Regelkreise erreicht.

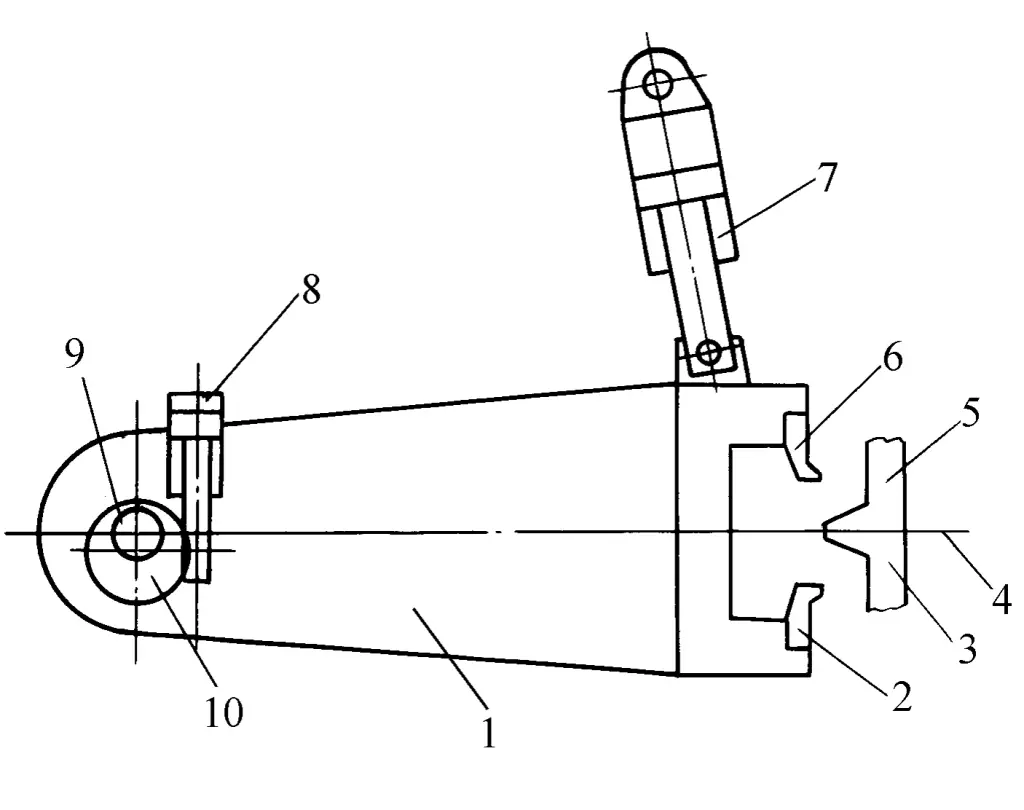

Abbildung 12 zeigt ein vereinfachtes Diagramm des geschlossenen Regelkreises des Mechanismus zur Positionierung des Kolbenstangenbewegungsabstands. Der Computer gibt auf der Grundlage des gewünschten Biegewinkels des Werkstücks Anweisungen aus, die den Servomotor 1 in Drehung versetzen und über das Zahnriemenübertragungssystem 3, 4, 5, die Reibscheibe 6 und die Spindel 2 in eine lineare Bewegung der Mutter 9 umwandeln.

1-Servomotor

2-Schraube

3, 5-Gang-Riemenscheibe

4-Gang-Gurt

6-Reibscheibe

7-Digitaler Datenträger

8-Kolbenstange

9-Nuss

10-Stoßstange

Das am rechten Ende der Schraube installierte Erfassungselement, eine digitale Scheibe 7, dreht sich ebenfalls gleichzeitig und gibt Rückmeldesignale ab, die zum Vergleich mit dem ursprünglichen Eingangssignal an den Computer zurückgesendet werden und einen geschlossenen Regelkreis bilden. Dadurch wird der Bewegungsweg der Mutter 9 und damit auch die Position des Stoßfängers 10 und der damit verbundenen Zylinderkolbenstange 8 genau bestimmt.

Beim Dreipunkt-Biegeverfahren hat die Änderung der Blechdicke nur geringe Auswirkungen auf die Biegegenauigkeit, während die mechanischen Eigenschaften des Blechs und die entsprechende Biegekraft hauptsächlich den Biegewinkel beeinflussen.

Aus diesem Grund wird ein Sensor zur Messung der Biegekraft am Stempel angebracht, und die Biegekraft und ihre Veränderungscharakteristik während des Biegevorgangs werden im mathematischen Modell des Stempels, der in die Tiefe der Matrize eindringt, im Computer gespeichert. Beim Biegen des nächsten Blechs werden diese Daten mit den gemessenen Daten verglichen, um den Korrekturbetrag für die Eintauchtiefe des Stempels in die Matrize zu berechnen.

3. Stanz-Schnellspannmechanismus

Der Stempel einer Abkantpresse ist im Allgemeinen über seine gesamte Länge in mehrere Abschnitte unterteilt. In der Vergangenheit wurden viele Schrauben durch eine Druckplatte verwendet, um jeden Abschnitt des Stempels separat auf dem Stößel oder Stempelsitz zu befestigen, was zeitaufwändig und mühsam beim Werkzeugwechsel und der Einstellung war und die Produktionseffizienz stark beeinträchtigte.

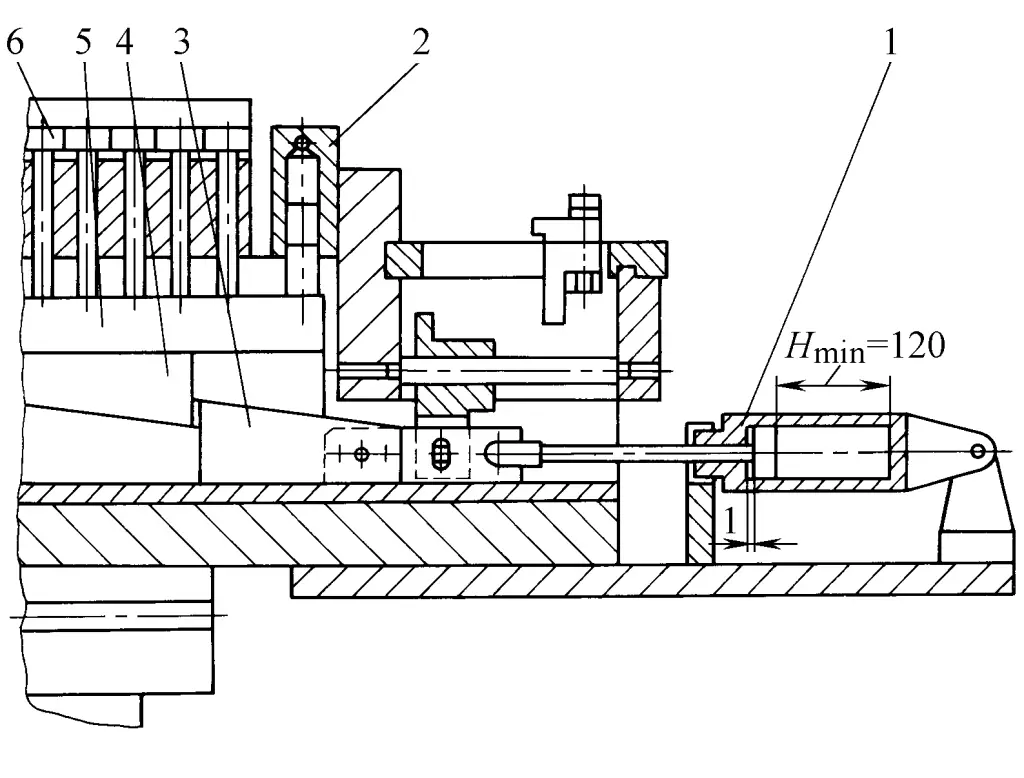

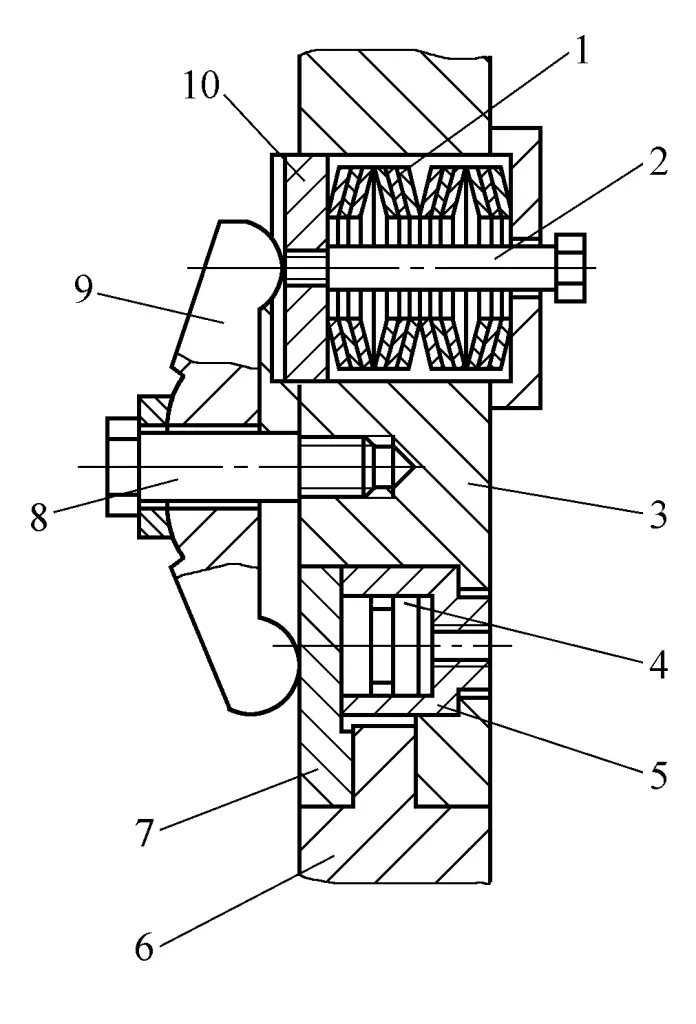

Nun wird ein Schnellspannmechanismus für den Stempel eingeführt, bei dem Tellerfedern über eine Druckplatte den Stempel anpressen, und beim Wechsel der Form wird Hydrauliköl in den Zylinder gepresst, um die Druckplatte aufzudrücken, wie in Abbildung 13 dargestellt. Mehrere Gruppen von Tellerfedern 1 sind über die gesamte Länge des Stempels verteilt und drücken den Stempel 6 über den schwenkbaren Hebel 9 und die Druckplatte 7 auf den Formsitz 3. Da der Hebel 9 mit einer Schraube 8 durch eine kugelförmige Unterlegscheibe befestigt ist, kann der Hebel 9 relativ zur Schraube 8 schwingen.

1 - Tellerfeder

2 - Schraube

3 - Basis der Form

4 - Kolben

5 - Hydraulikzylinder

6 - Schlag

7 - Druckplatte

8 - Schraube

9 - schwingender Hebel

10 - Scheibe

Das obere Ende des Hebels 9 ragt in die Nut der Scheibe 10, um eine Drehung des Hebels 9 gegenüber der Schraube 8 zu verhindern. Das untere Ende des Hebels 9 drückt auf die Druckplatte 7. Jeder Satz Tellerfedern erzeugt einen Druck von 13,6kN auf die Oberfläche der Druckplatte 7.

Zum Lösen des Stempels kann Hydrauliköl durch die Leitung in die rechte Kammer des Hydraulikzylinders 5 gepresst werden, und der Kolben 4 drückt die Druckplatte 7 nach links, wodurch der Hebel 9 schwingt und die Tellerfedern drückt. Nach dem Auswechseln des Stempels wird das Öl aus der rechten Kammer des Hydraulikzylinders 5 abgelassen, und die Tellerfedern drücken den Hebel 9 gegen den Stempel, um ihn zu fixieren.

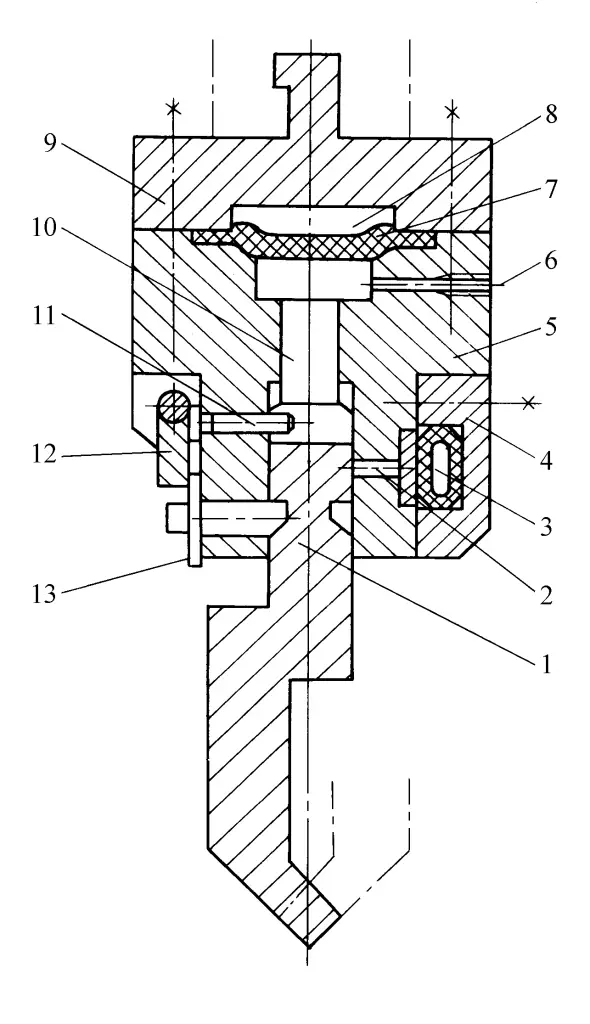

Abbildung 14 zeigt eine andere Art von Schnellspannmechanismus für den Stempel, bei dem der Stempel durch Befüllen des Spannschlauchs 3 mit Hydrauliköl eingespannt werden kann. Zum Auswechseln des Stempels wird die hydraulische Klemmung gelöst, der Sicherheitsstift 13 geöffnet, und der Stempel kann entfernt werden, was sehr bequem und schnell ist.

1 - Locher

2 - Klemmbolzen

3 - Hydraulischer Spannschlauch

4 - Seitliche Abdeckung

5 - Locherhalter

6 - Schmieröleinlass

7- Diaphragma

8- Hydraulische Kammer

9- Abdeckung

10- Schubstange

11- Sicherungsstift

12- Tiefenanschlag

13- Sicherheitsnadel

Außerdem befindet sich über jedem Stempel ein Hydraulikkissen, das aus der Hydraulikkammer 8 und der Membran 7 besteht. Die Hydraulikkammern sind über ihre gesamte Länge miteinander verbunden, so dass der Stempel das Werkstück über die gesamte Länge der Werkbank gleichmäßig unter Druck setzen kann. Wenn beim Biegen des Werkstücks der Druck auf den Stempel zu hoch ist, wird die Membran 7 durch die Druckstange 10 um 2 mm nach oben gedrückt, wodurch der Sicherheitsstift 13 herausgeschoben wird, der Tiefenanschlag 12 sich dreht, der Endschalter ausgelöst wird und ein Signal für den Rücklauf des Stempels gesendet wird.

Die Breiten der segmentierten Stempel variieren, um flexible Kombinationen zu ermöglichen, wie z. B. die Stempelkombinationen der Firma Trumpf: zwei Stücke von 25 mm Breite und je ein Stück von 30 mm, 35 mm, 40 mm, 45 mm, 50 mm, also insgesamt 250 mm als Basiskombination, mit 100 mm an jedem Ende, und dann Verlängerungsblöcke von 100 mm, 200 mm, 300 mm, 500 mm, um Kombinationen verschiedener Längen zu bilden.

4. Automatische Messung der Blechdicke

Die Abweichung der Blechdicke kann zu Veränderungen des Biegewinkels führen. Aus diesem Grund ist die CNC-Abkantpresse der deutschen Firma Mengele mit hochpräzisen Blechdickenmessgeräten ausgestattet. Vor dem Biegen wird die tatsächliche Blechdickenabweichung von der Nennblechdicke als Parameter in das CNC-System eingegeben, um die Tiefe des Stempels beim Eintritt in die Matrize zu korrigieren.

Diese Methode ist besonders für dicke Bleche mit großen Dickenabweichungen geeignet. Bei einem 5 mm dicken Stahlblech zum Beispiel beträgt die maximale Abweichung des Biegewinkels bei Verwendung des automatischen Blechdickenmessgeräts 1°, während die Abweichung ohne dieses Gerät etwa 6° beträgt.

Die CNC-Abkantpresse des schwedischen Unternehmens Pullmax ist mit einem Sensomatic-Plattendickensensor ausgestattet, bei dem ein an der Oberform befestigter Messkopf die Platte direkt berührt und ihre Dicke misst. Diese Messung wird in das CNC-System eingegeben, um den Weg des Stößels zu korrigieren und die Tiefe des Stempels in der Matrize zu verändern.

Die Versuche zeigen, dass bei einem Biegeteil mit acht Biegevorgängen und einer Dicke von 5 mm, mit Biegewinkeln von 90° und 135°, die Biegewinkelabweichung für die vier Biegungen ohne Blechdickenmessung 4° bei 90° und 5° bei 135° beträgt. Bei den elf Biegungen mit Blechdickenmessung beträgt die Abweichung des Biegewinkels nicht mehr als 0,3°.

Automatische Messung des Biegewinkels und Kompensation der Rückfederung

Die mechanischen Eigenschaften von Plattenmaterialien können oft variieren, und diese Unterschiede in den mechanischen Eigenschaften können zu Änderungen des Biegewinkels führen, was die Biegepräzision beeinträchtigt. Bei einer Biegung von 90° können beispielsweise weichere Plattenmaterialien einen Winkel von 91° erreichen, während härtere Plattenmaterialien nur 89° erreichen und somit eine Korrektur erfordern.

Die unterschiedlichen mechanischen Eigenschaften der Blechmaterialien können sich auch auf die Rückfederungsrate auswirken, und die Einstellung der Rückfederungsrate ist sehr arbeitsintensiv. Daher sind die automatische Messung und Kompensation des Biegewinkels und der Rückfederungsrate sehr wichtig, um die Präzision des Biegewinkels zu verbessern.

Das belgische Unternehmen LVD hat ein adaptives Steuerungssystem für die automatische Messung von Biegewinkeln und Rückfederung entwickelt. Wenn das Tastsystem das Blechmaterial berührt und sich mit ihm bewegt, sendet es kontinuierlich Informationen über den Biegewinkel an das Steuerungssystem, um die Tiefe des Stempeleintritts zu steuern. Um die Rückfederung zu kompensieren, wird ein Biegekraftmesssystem eingesetzt.

Auf der Werkbank sind Dehnungssensoren installiert. Wenn der Arbeitshub den Endpunkt erreicht, nimmt die Biegekraft um 30% ab, und der Stempel fährt automatisch zurück, um den Biegewinkel erneut zu messen, den Rückfederungsbetrag zu berechnen und eine neue Presstiefe für das erneute Pressen festzulegen. Mit diesem adaptiven System sind keine Probebiegungen erforderlich, und die Einstellungszeit wird erheblich reduziert. Dieses System wurde bei den Abkantpressen der PPI- und PPE-Serie des Unternehmens eingesetzt und ist als optionales Zubehör erhältlich.

Die CNC-Abkantpresse des französischen Unternehmens Promecam verfügt ebenfalls über eine ähnliche automatische Biegewinkelmessvorrichtung. Der Winkelsensor ist V-förmig, wird in der axialen Bohrung der Matrize platziert und liegt an der Arbeitsfläche der Matrize an. Wenn das Plattenmaterial auf die Matrize gelegt wird, liegt es ebenfalls an der Oberfläche des V-förmigen Messfühlers an.

Wenn sich die konvexe Form nach unten in die konkave Form bewegt, erzeugt der Sensor eine entsprechende Verschiebung und gibt relevante Informationen über den Winkelerkennungsmechanismus aus. Nach der Verarbeitung durch den Computer wird der Echtzeit-Winkelwert auf dem Bildschirm angezeigt. Wenn die Verschiebung mit dem eingestellten Wert übereinstimmt, gibt das CNC-System den Befehl, die Ölzufuhr zum Hydraulikzylinder zu unterbrechen, misst die durch den Rückprall des Plattenmaterials verursachte Winkeländerung und leitet sie zur Kompensation an das CNC-System zurück.

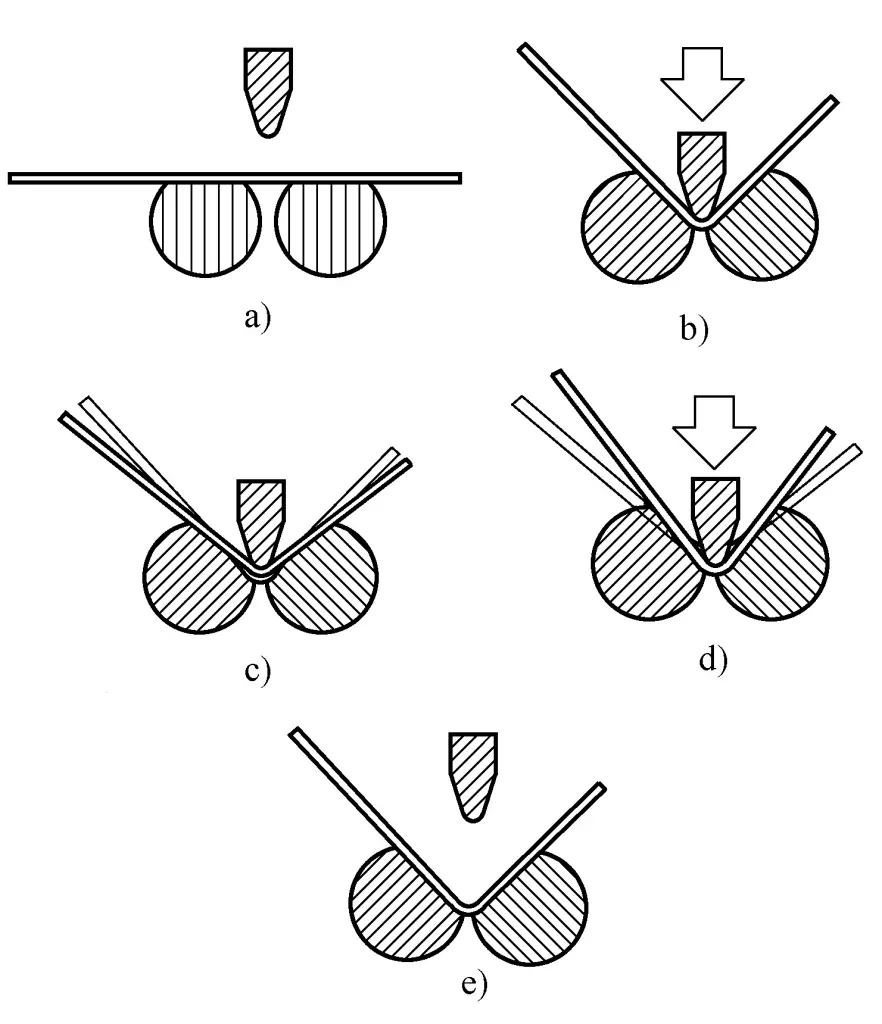

Die von der Firma Beyeler in der Schweiz hergestellte Abkantpresse des Typs RT verwendet das neue ROTAX-Rotations-Hohlform-Biegeverfahren, wie in Abbildung 15 dargestellt. Bei diesem Verfahren werden die Biegewinkel automatisch gemessen und die Rückfederung kompensiert. Als Ersatz für die Hohlform werden zwei lange Walzen verwendet, wobei jede Walze eine ebene Oberfläche hat. Während des Biegens drehen sich die beiden Rollen unter dem Druck der konvexen Form in der Formbasis, um das Blech zu biegen.

a) Beginn des Biegeprozesses

b) Biegen bis zum programmierten Sollwinkel

c) Messung des Rückfederungswertes

d) Korrektur des Rückfederungswertes

e) Ende des Biegevorgangs

Der tatsächliche Biegewinkel kann bequem über den Drehwinkel der Rollen gemessen werden. Während des Biegevorgangs werden die gemessenen Winkelwerte kontinuierlich in das CNC-System eingegeben. Die beiden hydraulischen Arbeitszylinder der Abkantpresse der RT-Serie werden jeweils von einem Servoventil gesteuert, so dass die Tiefe und Parallelität der konvexen Form beim Eintritt in die konkave Form eine Genauigkeit von 0,01 mm erreichen.

Die beiden langen Walzen bestehen aus Rollenabschnitten von jeweils 800 mm Länge, und jeder Abschnitt kann den Biegewinkel unabhängig messen und alle Daten in das hydraulische Ausgleichssystem der Abkantbank zurückführen, das von einem eigenen Servoventil gesteuert wird. Auf der Grundlage der gemessenen Winkel kann es sofort auf einen bestimmten Teil des gebogenen Teils zur Korrektur einwirken.

Für die Messung der Rückfederung, wie in Abbildung 15 dargestellt, wird, wenn die Biegung den eingestellten Winkel erreicht (siehe Abbildung 15b), der Druckwert zu diesem Zeitpunkt aufgezeichnet. Das CNC-System lässt den Stempel leicht los, wodurch der Druck auf 50% des ursprünglich aufgezeichneten Drucks reduziert wird, und der Stempel stoppt (siehe Abbildung 15c). Dann wird der tatsächliche Winkel des gebogenen Teils erneut gemessen, wodurch die Hälfte des Rückfederungswerts ermittelt wird. Anhand dieses Wertes kann das CNC-System den Korrekturbetrag berechnen.

Wenn die Biegung fortgesetzt wird, ist dieser Korrekturbetrag zu addieren, um schließlich einen genauen Biegewinkel zu erhalten. Die Durchführung der oben genannten Rückfederungsmessung und -kompensation erhöht die Arbeitszykluszeit um etwa 15%. Ein weiterer Vorteil des Rotationsbiegeverfahrens ist, dass die Matrize das Blech nicht zerkratzt oder dessen Oberfläche beschädigt.

IV. Hinteranschlagspositionierung und CNC-System

Die genaue Positionierung der Platte auf der Abkantpresse ist sehr wichtig und stützt sich hauptsächlich auf den Hinteranschlag. Da die Positionierung bei den verschiedenen Prozessen des kontinuierlichen Biegens des Blechs häufig geändert werden muss, muss der Hinteranschlag nicht nur präzise positionieren können, sondern auch seine Position jedes Mal sehr schnell ändern.

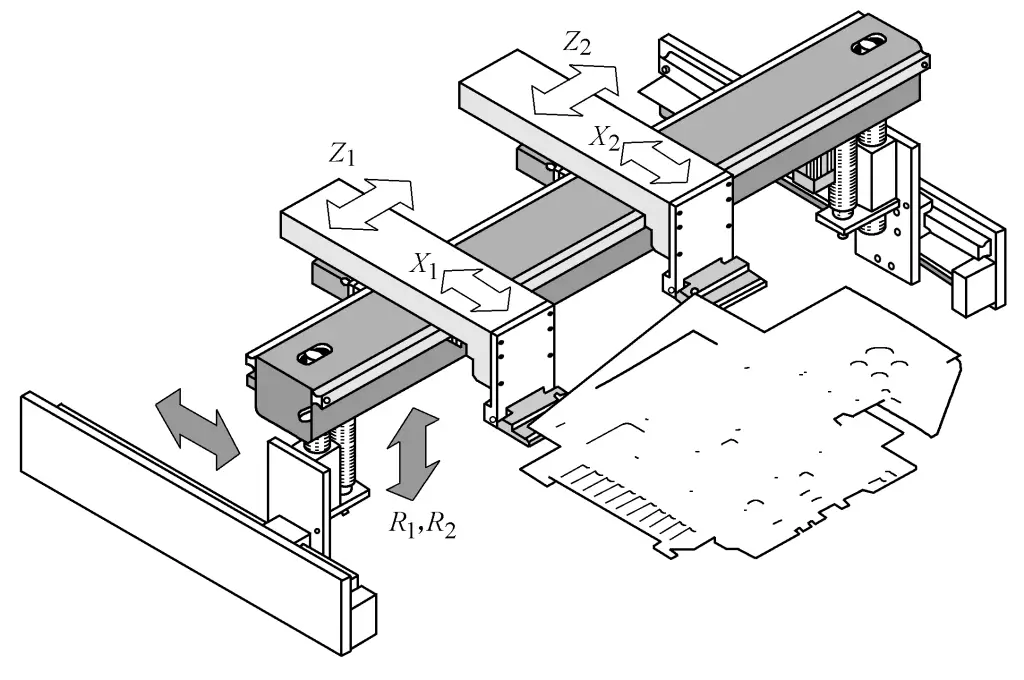

Das Hinteranschlagspositioniersystem moderner CNC-Abkantpressen verwendet in der Regel digitale AC-Servomotoren mit Kugelumlaufspindelantrieb und linearen Führungsschienen. Das Hinteranschlagspositioniersystem hat sechs CNC-Achsen: vorne und hinten (X0, X1), links und rechts (Z2, Z3) sowie oben und unten (R4, R5), wie in Abbildung 16 dargestellt. Diese sechs CNC-Achsen und zwei weitere CNC-Achsen, die die vertikale Bewegung von zwei Arbeitszylindern, Y1 und Y2, steuern, bilden das, was allgemein als achtachsige CNC bezeichnet wird.

Inzwischen gibt es spezielle CNC-Systeme für Abkantpressen als Handelsprodukte, wobei die bekanntesten die DA65W, DA66W der niederländischen Firma Delem und das DNC-System der Schweizer Firma Cybelec sind, die im Allgemeinen über 3 bis 8 CNC-Achsen verfügen.

V. Vordere Stütze und Roboter

Beim Biegen von Blechen verformt sich das Blech mit fortschreitender Biegung. Wenn es nicht richtig abgestützt wird, führt das Gewicht des Blechs dazu, dass sich die gebogenen Teile verformen. In der Vergangenheit wurde dies von den Bedienern unterstützt, was sehr arbeitsintensiv und unsicher war.

Moderne Abkantpressen verwenden eine nachlaufende Vorderstütze, die das Blech automatisch stützt, wenn es sich beim Biegen verzieht. Es gibt zwei Arten:

1. Der schwimmende Typ wird durch einen Zylinder unter der vorderen Stütze gestützt, der sich bei Verformung des Blechs heben kann. Der Luftdruck sollte so eingestellt werden, dass das Blech nur gestützt wird, ohne zusätzliche Verformungen zu verursachen.

2. Bei der Servoausführung drückt das Blech auf den Stützstift der vorderen Stütze. Wenn sich das Blech anhebt, sendet der Stützstift ein Signal, und der hydraulische Servomechanismus steuert die vordere Stütze, um sie synchron anzuheben. Am fortschrittlichsten ist der Einsatz von speziell entwickelten Robotern, die das Blech automatisch greifen und bedienen.

Die automatische Biegeeinheit ASTRO100NT der japanischen Firma Amada umfasst einen fünfachsigen Biegeroboter, der das Blech auf der Abkantpresse halten kann, um den Biegevorgang abzuschließen. Da sich die Form der gebogenen Teile ändert, ändert der Biegeroboter kontinuierlich die Greifposition. Nachdem alle Biegevorgänge abgeschlossen sind, übergibt der Biegeroboter die gebogenen Teile an den Be- und Entladeroboter, der die fertigen Werkstücke geordnet auf dem Produktregal stapelt.

Die CNC-Abkantpressen der Unternehmen Jiangsu Jinfangyuan und Yangli können mit Biegerobotern des deutschen Unternehmens Kuka ausgestattet werden. Kuka stellt mehr als ein Dutzend Modelle von Biegerobotern her, die in die Kategorien Leichtlast, Mittellast, Schwerlast und Superschwerlast unterteilt sind.

Der Roboter ist mit der Biegesoftware Bend Tech Pro ausgestattet, die bei laufender Produktion offline eine Prozess- und Werkzeugliste im Windows-Stil erstellen kann. Der Traglastbereich der Kuka-Biegeroboter reicht von 16 kg bis 210 kg. Er kann nicht nur Biegearbeiten ausführen, sondern auch Formen wechseln und kann eingesetzt werden für Laserschneiden, Be- und Entladen und Stapeln.

VI. Typen und technische Parameter von Abkantpressen

Die Typenbezeichnung von Abkantpressen für den Inlandsmarkt, wie z. B. W67Y-63/2500, bedeutet:

- W - Code der Abkantpresse.

- 67 - eine allgemeine Abkantpresse, 68 stellt eine Plattenbiegepresse dar Scheren Maschine, und 69 steht für eine Dreipunkt-Abkantpresse.

- Y - hydraulische Übertragung, K - numerische Steuerung.

- 63 - die Nennkraft der Abkantpresse beträgt 630kN.

- 2500 - die Länge des Arbeitstisches beträgt 2500 mm.

Einige Hersteller verwenden englische Großbuchstaben nach dem W, um verschiedene Typen zu kennzeichnen, z.B. WC, WB, WE, WMZ, WX, usw. Wird dem Modell eine Zahl n vorangestellt, bedeutet dies, dass n Maschinen miteinander verbunden sind, z. B. 2-W67Y-500/6000 steht für 2 miteinander verbundene Abkantpressen mit einer Nennkraft von 5000 kN und einer Arbeitstischlänge von 6000 mm.

VII. Kantenfalzmaschine

Die Arbeitscharakteristik der Kantenfalzmaschine besteht darin, dass das Blech durch die oberen und unteren Pressformen eingespannt wird, wobei nur der zu faltende Teil an der Vorderseite des Blechs herausragt, und das Falten durch den Falzbalken erfolgt. Sie wird hauptsächlich in verschiedenen Industriezweigen zur Herstellung von Dünnblechboxen, Schränken und Schachteln usw. eingesetzt.

Die schematische Darstellung des Aufbaus der Abkantmaschine ist in Abbildung 19 zu sehen. Das Gestell besteht aus zwei seitlichen Säulen 1, das zu faltende Blech wird auf den festen Querträger 3 gelegt, der bewegliche Querträger 2 bewegt sich von oben nach unten, um das Blech zu pressen, und dann dreht sich der Falzbalken 4 im Uhrzeigersinn, um den Rand des Blechs, der außerhalb der Form des beweglichen und festen Trägers verläuft, in einen Kreisbogen zu biegen, der der Formecke entspricht. Nach Beendigung des Biegevorgangs dreht sich der Biegebalken 4 gegen den Uhrzeigersinn zurück in seine Ausgangsstellung, der bewegliche Querträger hebt sich und gibt das Werkstück frei.

1-spaltig

2-Beweglicher Querträger

3-Feste Traverse

4-Klappbalken

Der Antrieb der Falzmaschine erfolgt auf zwei Arten: hydraulisch und mechanisch. Die technischen Parameter der von der Xinzhou Forging Press Machine Tool Company hergestellten Falzmaschine sind in Tabelle 3 aufgeführt.

Tabelle 3 Technische Parameter der Falzmaschine der Serie W62

| Modell W62 | Plattengröße (Dicke × Breite) /mm | Minimale Faltlänge bei maximaler Dicke /mm | Minimaler Falzradius bei maximaler Dicke /mm | Hub des oberen Balkens /mm | Motorleistung/kW | Gewicht /t | Außenabmessungen (Länge × Breite × Höhe)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Vier-Seiten-Falzmaschine

Die Vierseitenfalzmaschine wurde 1977 von der italienischen Firma Salvagnini als neue Art von Blechfalzmaschine entwickelt und ist das ideale Gerät für die Verarbeitung von kastenförmigen Teilen. Seitdem wurden in Ländern auf der ganzen Welt verschiedene Typen von Vier-Seiten-Falzmaschinen entwickelt, die in verschiedenen Produktionsabteilungen weit verbreitet sind.

1. Arbeitsweise

Wie in Abbildung 20 dargestellt, bewegt der Hydraulikzylinder die obere Pressform 2 vertikal nach unten und drückt das Blech auf die untere Pressform 1, wobei nur das vordere Ende des Blechs für das zu faltende Teil herausragt. Sowohl die obere Abkantform 4 als auch die untere Abkantform 5 sind auf dem C-förmigen Formsockel 3 installiert, der ebenfalls von einem Hydraulikzylinder angetrieben wird und sich vertikal nach oben und unten bewegt.

1-Untere Pressform

2 - Obere Pressform

3-C-förmiger Formboden

4-Obere Klappform

5-Unterer Faltstempel

Bei der Abwärtsbewegung faltet der obere Falzstempel das Blech nach unten, wie in den Abbildungen a und b dargestellt, bei der Aufwärtsbewegung faltet der untere Falzstempel das Blech nach oben, wie in Abbildung c dargestellt.

Darüber hinaus kann sich der C-förmige Matrizenhalter auch nach links und rechts bewegen. Nachdem das obere und das untere Falzwerkzeug das Blech in einem bestimmten Winkel gefalzt haben, bewegt sich der C-förmige Matrizenhalter horizontal nach rechts und biegt das Blech weiter in einen schärferen Winkel. Da das Blech selbst während des Falzvorgangs in der horizontalen Ebene stationär bleibt, entfällt die komplexe Bewegung des Blechs in allgemeinen Abkantpressen, wodurch eine höhere Falzpräzision erreicht und der automatisierte Betrieb erleichtert wird.

2. Struktureller Überblick

Die Vierseiten-Faltmaschine besteht aus einem bidirektionalen Faltmechanismus, einem Positionier-Arbeitstisch, einer Arbeitsmaschine, einer Be- und Entladevorrichtung, einem CNC-System und einem elektrischen Steuerungssystem.

Das zu falzende Blech ist in der Regel an den vier Ecken ausgestanzt. Wenn ein Vakuumsauger ein einzelnes Blech auf die Schiene der Ladevorrichtung bringt, transportiert ein magnetisches Förderband das Blech zum Positioniertisch, wo es positioniert wird. Nach der Positionierung und dem Einspannen befördert die Arbeitsmaschine das eingespannte Blech zum bidirektionalen Falzmechanismus, wo es nach Vorschrift gefalzt wird.

Bei rechteckigen Blechen werden in der Regel die kurzen Seiten zuerst abgekantet. Bei jeder Biegung schiebt die Arbeitsmaschine das Blech um eine bestimmte Strecke vor. Nach Abschluss aller Falzvorgänge für die erste kurze Seite fährt die Arbeitsmaschine mit dem Blech zurück, und ein Drehmechanismus dreht das Blech in der horizontalen Ebene um 180° um die Pressstangenachse, um mit dem Falzen der zweiten kurzen Seite zu beginnen. Anschließend dreht sie sich der Reihe nach, um das Falzen der beiden langen Seiten abzuschließen.

3. Bidirektionaler Biegemechanismus

Wie in Abbildung 21 dargestellt, wird der Faltstempel 1 von zwei hinten aufgehängten Hydraulikzylindern 7 angetrieben und schwingt um die Exzenterwelle 9 an der Rückseite auf und ab. Bei der Aufwärtsbewegung faltet der untere Faltstempel 2 die Platte nach oben, bei der Abwärtsbewegung faltet der obere Faltstempel 6 die Platte nach unten. Der maximale Winkel sowohl für die Aufwärts- als auch für die Abwärtsfaltung beträgt im Allgemeinen nicht mehr als 85°. Wird ein größerer Biegewinkel benötigt, drückt der Hydraulikzylinder 8 auf die Zahnstange, um das Zahnrad 10 auf der Exzenterwelle 9 zu drehen, wodurch die Exzenterwelle 9 in Drehung versetzt wird und der Biegewagen 1 zum horizontalen Biegen nach vorne bewegt wird, um den Biegewinkel zu vergrößern.

1-facher Kantenstößel

2-fache Kantenform

3-Pressen-Form

4-Blech-Metall

5-Kappen-Pressform

6-Top-Faltkante Form

7, 8-Hydraulikzylinder

9-exzentrische Welle

10-Gang

Die beiden Hydraulikzylinder 7 werden jeweils durch ein proportionales Geschwindigkeitsregelventil gesteuert und verwenden ein Gitter, um die Verschiebung der Kolbenstange zu erfassen, wodurch ein geschlossener Regelkreis gebildet wird, um die synchrone Bewegung der beiden Hydraulikzylinder und die Positionssteuerung des Hubendpunkts zu erreichen. Unterhalb des Hydraulikzylinders 8 befindet sich ein mechanischer Anschlag, der von einem Servomotor entsprechend den Programmanweisungen verstellt wird, wodurch der Hub der Kolbenstange des Hydraulikzylinders 8 und die horizontale Verschiebung der Faltkantenform präzise gesteuert werden, um die endgültige Genauigkeit des Biegewinkels zu gewährleisten.

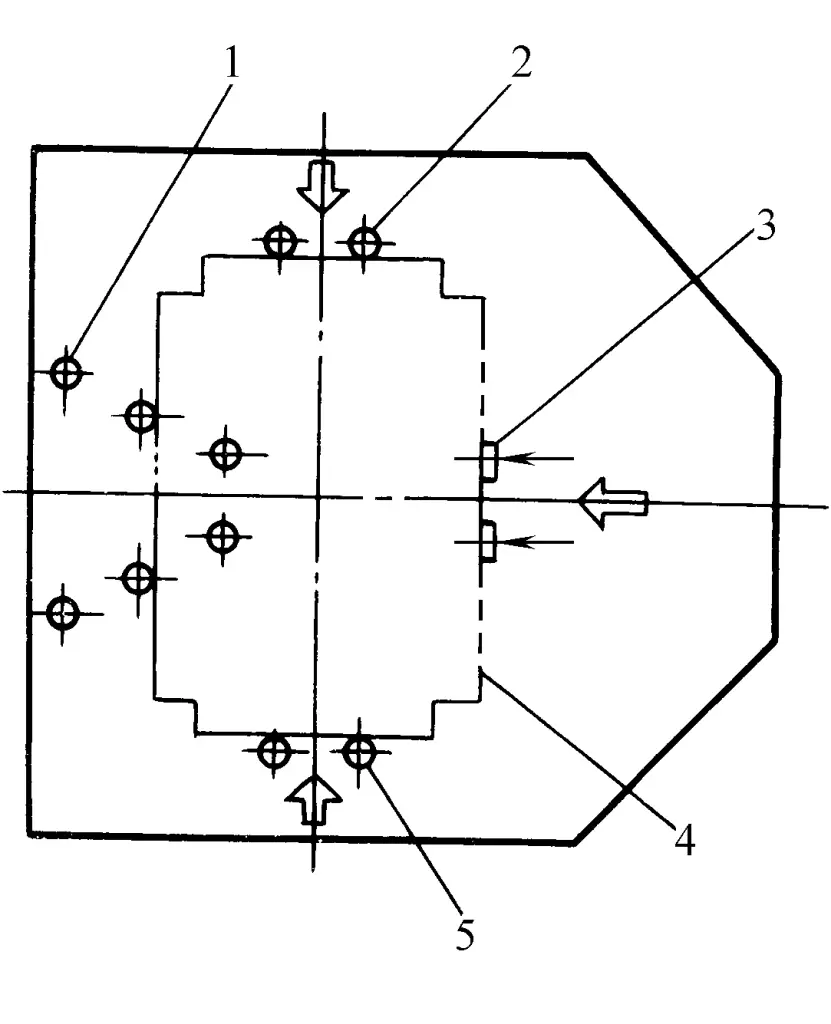

4. Positionierungsmechanismus

Wie in Abbildung 22 dargestellt, schiebt die Arbeitsmaschine das Blech 4 mit dem darauf montierten hinteren Anschlagblock 3 vorwärts, bis es an den vorderen Anschlagblock 1 stößt (es gibt drei Sätze von vorderen Anschlagblöcken, ein Satz kann je nach Größe des Blechs 4 gewählt werden), wodurch die Positionierung des Blechs in vorderer und hinterer Richtung abgeschlossen wird. Der rechte Anschlagblock 2 und der linke Anschlagblock 5 werden jeweils von einem Servomotor über eine Kugelumlaufspindel angetrieben und bewegen sich zur Mitte hin, um die Positionierung des Blechs in der linken und rechten Richtung abzuschließen.

1 - Vorderer Anschlagblock

2 - Rechter Anschlagblock

3 - Hinterer Anschlagblock

4 - Bleche

5 - Linker Anschlagblock

5. Bedienung der Maschine

Die Spannscheibe der Arbeitsmaschine wird von einem Hydraulikzylinder angetrieben und spannt das Blech auf dem Drehteller. Der Drehmechanismus wird von einem Servomotor über einen Zahnriemen und ein Schneckengetriebe angetrieben und dreht den Drehtisch. Ein fotoelektrischer Hochimpulsgeber ist auf der Achse des Drehtisches installiert und bildet ein geschlossenes Regelsystem mit einer Drehgenauigkeit von höchstens 0,02°.

6. Skalierbare Pressform

Wie in Abbildung 23 dargestellt, ist es beim Falzen erforderlich, zunächst die gesamte Länge des Bogens mit der oberen Pressform zu pressen. Um Bleche unterschiedlicher Länge aufnehmen zu können, besteht die obere Pressform aus mehreren Modulen unterschiedlicher Länge. Das mittlere Modul 2 ist mit dem darüber liegenden vertikalen Hydraulikzylinder verbunden und kann nach oben gehoben werden. Auf beiden Seiten gibt es mehrere Zwischenmodule unterschiedlicher Länge, und an jedem Ende befindet sich ein Eckmodul.

1-Arbeitsstück

2-Center-Modul

3-Seiten-Modul

4-Ecken-Modul

Wenn das kastenförmige Werkstück einen nach innen gerichteten Flansch gebildet hat, kann zum Entfernen des oberen Pressmoduls zunächst das mittlere Modul mit dem Hydraulikzylinder nach oben gehoben werden, und dann werden die beiden seitlichen Module von den beiden horizontalen Hydraulikzylindern auf beiden Seiten geschoben, wodurch sich die Zwischenmodule und die Eckmodule zur Mitte hin bewegen. Dies ermöglicht eine einfache Entnahme und den umgekehrten Vorgang beim Einbau, so dass die Gesamtlänge der montierten Pressform der Länge des kastenförmigen Plattenwerkstücks entspricht.

7. Wichtigste technische Parameter

Die wichtigsten technischen Parameter der Vier-Seiten-Abkantpresse des Typs W63K-2×2000 sind folgende:

- Blechdicke: 0,5~2mm.

- Maximale Größe des Blattes: 1200mm×2000mm.

- Biegewinkel: 5°~120°.

- Minimaler Biegeradius: 1 mm.

- Mindesthöhe der Biegekante: 12 mm.

- Maximale Höhe der Werkstückkante: 160 mm.

- Maximale Anzahl der Biegungen pro Seite des Bogens: 5.

- Anzahl der Steuerungsachsen im CNC-System: 7.

Merkmale der Vier-Seiten-Abkantpresse

(1) Der größte Vorteil besteht darin, dass das Blech während des Biegevorgangs nicht gehandhabt werden muss, was die Produktivität und den Automatisierungsgrad erheblich verbessert.

(2) Die oberen und unteren Biegestempel müssen nicht gewechselt werden. Dies spart die Zeit für den Wechsel der Formen und macht den Einsatz mehrerer Formen überflüssig.

(3) Bei bereits gestanzten Blechen erfolgt die Positionierung anhand des Blechzuschnitts, wodurch das mehrseitige Biegen in einer Positionierung abgeschlossen wird, wodurch der durch mehrfaches Neupositionieren verursachte kumulierte Positionierungsfehler eliminiert wird, was zu einer hohen Biegegenauigkeit führt.

(4) Erweiterte strukturelle Design, mit Werkzeug dynamischen Ausgleich, Winkel Genauigkeit von ±30′, und die Parallelität der beiden gegenüberliegenden Seiten nach dem Biegen ist ±0,1mm/m.

(5) Während der Bearbeitung werden der Vorschub und die Drehung des Blechs kontinuierlich und automatisch durchgeführt, daher ist die Bearbeitungszeit viel kürzer als bei anderen Biegezentren, insbesondere bei kastenförmigen Teilen.

(6) Starke Software-Fähigkeiten, in der Lage, die automatische Programmierung des Pressers und die automatische Generierung des Biegeprogramms zu vervollständigen, was die Vorbereitungsarbeit erheblich verkürzt.

(7) Aufgrund der unterschiedlichen Biegemechanismen kann es Biegevorgänge ausführen, die andere Biegezentren nicht durchführen können, was eine vereinfachte und rationellere Konstruktion der Produktstruktur ermöglicht.

Das Mehrseitenmodell P4-2516 Plattenbieger für Bleche, die Salvagnini 2005 vorstellte, eignet sich besonders für die Kleinserienproduktion mit mehreren Sorten. Bei einem Werkstückwechsel müssen die Formen nicht gewechselt werden, was zu kurzen Biegezeiten und hoher Effizienz führt.

Zum Beispiel dauert das Biegen eines Teils mit 4 mal 90° positiven Biegungen nur 28 Sekunden: das Biegen eines komplexen Teils mit 2 mal 90° positiven Biegungen, 8 mal 90° negativen Biegungen und 4 mal 45° positiven Biegungen dauert nur 44 Sekunden. Die maximale Verarbeitungsbreite des Blechs beträgt 1500 mm, die maximale Länge 2695 mm, die maximale diagonale Länge 2800 mm und die maximale Dicke 2,5 mm (Kohlenstoffstahl), 2,0 mm (Edelstahl) und 3,0 mm (Aluminium): die maximale Biegelänge des fertigen Werkstücks beträgt 2500 mm und die maximale Biegehöhe 165 mm. Sie verfügt über eine Selbstkorrekturfunktion, die automatisch den Korrekturwert entsprechend dem Material, der Dicke und dem Winkel der verschiedenen Bleche berechnen kann.

IX. Automatisierte Biegevorrichtung

Die unbemannte CNC-Blechbiegeeinheit, kombiniert mit einer CNC-Abkantpresse, bildet ein integriertes Ganzes, ersetzt die manuelle kontinuierliche ununterbrochene Arbeit, einfach zu programmieren, besonders geeignet für mittlere und kleine Serien von kleinen Teilen. Das Gerät hat eine gute Steifigkeit, hohe Präzision und einfache Installation und Einstellung.

Der Biegeroboter kann Bleche automatisch greifen und bearbeiten, automatisch biegen und die gebogenen Werkstücke automatisch stapeln. Die Steuerung nutzt eine Teach-Funktion, wodurch eine komplexe Programmierung überflüssig wird.

Das automatisierte Gerät TruBend Cell5000 von Trumpf kann mit seinem BendMaster zum Be- und Entladen von Biegeteilen den Bediener von vielen schweren Aufgaben entlasten, insbesondere bei großen Werkstücken mit einem Gewicht von bis zu 100 kg, wobei der größte Teil der Arbeit von der Maschine erledigt wird. Für das automatische Biegen kleiner Werkstücke in kompakter Form eignet sich die TruBend Cell7000, die vor allem mit ihrem leichten Hinteranschlagssystem und dem modernen hydraulischen Antriebskonzept die schnellste Biegeeinheit unter vergleichbaren Produkten ist.

Ein Laser-Online-Winkelmesssystem in Abkantpressen, das mit Hilfe eines Laserstrahls den Winkel der Biegung in Echtzeit erfasst, um präzise Biegeeffekte zu gewährleisten, wie in Abbildung 24 dargestellt.