CNC-Laserschneidmaschinen sind fortschrittliche Fertigungswerkzeuge, die die Lasertechnologie als präzisen Schneidemechanismus für die Bearbeitung von Werkstücken einsetzen. Diese Maschinen haben die Metallverarbeitung revolutioniert, da sie eine unvergleichliche Genauigkeit, Geschwindigkeit und Vielseitigkeit bei Schneidvorgängen bieten.

Die Entwicklung der Laserschneidtechnologie ist untrennbar mit den Fortschritten in der Laserwissenschaft und -technik verbunden. Im Laufe der Jahrzehnte hat die Branche mit drei verschiedenen Lasergenerationen bedeutende Fortschritte erzielt:

- YAG-Laser (Yttrium-Aluminium-Granat-Laser): Die erste Generation von Festkörperlasern, die den Weg für die industrielle Laserschneiden.

- CO2-Laser (Kohlendioxidlaser): Gaslaser der zweiten Generation, die aufgrund ihrer verbesserten Effizienz und Schneidfähigkeit den Markt viele Jahre lang dominierten.

- Faserlaser: Die derzeit modernste Technologie, die eine hervorragende Strahlqualität, Energieeffizienz und Wartungsvorteile bietet.

Dieser Artikel befasst sich mit zwei vorherrschenden Typen von CNC-Laserschneidmaschinen, die in der modernen Fertigung eingesetzt werden:

- CO2-Laserschneidmaschinen mit numerischer Steuerung: Diese Systeme verwenden ein Gasgemisch (hauptsächlich CO2), um den Laserstrahl zu erzeugen. Sie eignen sich hervorragend zum Schneiden nichtmetallischer Materialien und dickerer Bleche.

- Faserlaser-Schneidemaschinen: Durch den Einsatz von Festkörper-Faserlasertechnologie bieten diese hochmodernen Systeme eine außergewöhnliche Leistung beim Schneiden dünner bis mittelstarker Metalle mit bemerkenswerter Geschwindigkeit und Präzision.

Laserschneiden

Das Laserschneiden ist eine hochmoderne thermische Schneidtechnologie, die in der modernen Materialbearbeitung weit verbreitet ist. Dabei wird ein Laserstrahl mit hoher Energiedichte als präzises "Schneidewerkzeug" verwendet, um Materialien mit unvergleichlicher Genauigkeit zu trennen.

Wenn der Laserstrahl mit hoher Leistungsdichte das Werkstück bestrahlt, erhitzt er das Zielmaterial schnell bis zum Zündpunkt oder bringt es zum Schmelzen und Abtragen. Gleichzeitig stößt ein zum Laserstrahl koaxialer Hochgeschwindigkeitsgasstrom das geschmolzene Material aus der Schneidzone aus und schließt den Schneidprozess ab.

CNC-Laserschneidmaschinen bieten zahlreiche Vorteile, darunter Präzisionsfertigung, Bearbeitung komplexer Formen, flexible Schneidpfade, Umformung in einem Durchgang, Hochgeschwindigkeitsbetrieb und außergewöhnliche Effizienz. Diese Fähigkeiten haben die industrielle Produktion revolutioniert und viele Herausforderungen gelöst, die mit konventionellen Schneidmethoden nicht bewältigt werden konnten.

Die Vielseitigkeit des Laserschneidens ermöglicht die Bearbeitung einer breiten Palette von Metallen und nichtmetallischen Werkstoffen. Seine Anwendungen erstrecken sich über verschiedene Branchen:

- Elektrische Fertigung: Herstellung von Blechen für Schaltschränke

- Transportmaschinen: Herstellung von Fahrzeugen und Flurförderzeugen

- Petrochemie: Schneiden von Ölsiebrohren

- Automobilindustrie: Komplexes Schneiden von Karosserieteilen, einschließlich 2D- und 3D-Anwendungen

- Baumaschinen: Bearbeitung von Bauteilen

- Medizinische Geräte: Präzisionsschneiden mit strengen Anforderungen an Sicherheit und Oberflächengüte

- Dekoration: Maßgeschneiderter Zuschnitt für architektonische Elemente und Beschilderung

- Verpackung: Herstellung von verschiedenen Schachtelformen und -größen

Eine typische Laserschneidmaschine umfasst mehrere Schlüsselkomponenten:

Hardware:

- Starre Bett- und Balkenstruktur

- Präziser Arbeitstisch

- Leistungsstarke Laserquelle

- Fortschrittlicher Schneidkopf

- Spannungsstabilisator

- Effizientes Kühlsystem

- Elektrischer Schaltschrank

- Gasversorgungssystem (Sauerstoff, Stickstoff, Luft)

Integrierte Systeme:

- Elektrisches Kontrollsystem

- Mechanisches Antriebssystem

- Gasversorgungssystem

- Optisches Präzisionssystem

- Hydraulisches System (falls zutreffend)

- Schmierungssystem

- Das Kühlsystem

Diese Integration mechanischer, optischer, elektrischer, pneumatischer und fluidischer Systeme führt zu einem hochentwickelten Automatisierungsgerät.

Der Herstellungsprozess von Laserschneidmaschinen umfasst verschiedene Metallbearbeitungstechniken, darunter Präzisionsbiegen, fortschrittliche Schweißverfahren, hochpräzise Bearbeitung und sorgfältige Montage.

Für die mechanische Kraftübertragung werden bei diesen Maschinen in erster Linie Zahnräder und Zahnstangen eingesetzt, die häufig durch Gewindespindeln und Zahnriemen ergänzt werden. Die Vorliebe für die Zahnstangenübertragung ist auf die sofortige Genauigkeit, die hohe Belastbarkeit und den überlegenen Wirkungsgrad zurückzuführen, die für die Aufrechterhaltung der Schnittgenauigkeit unter dynamischen Bedingungen entscheidend sind.

CO2-CNC-Laserschneidmaschine

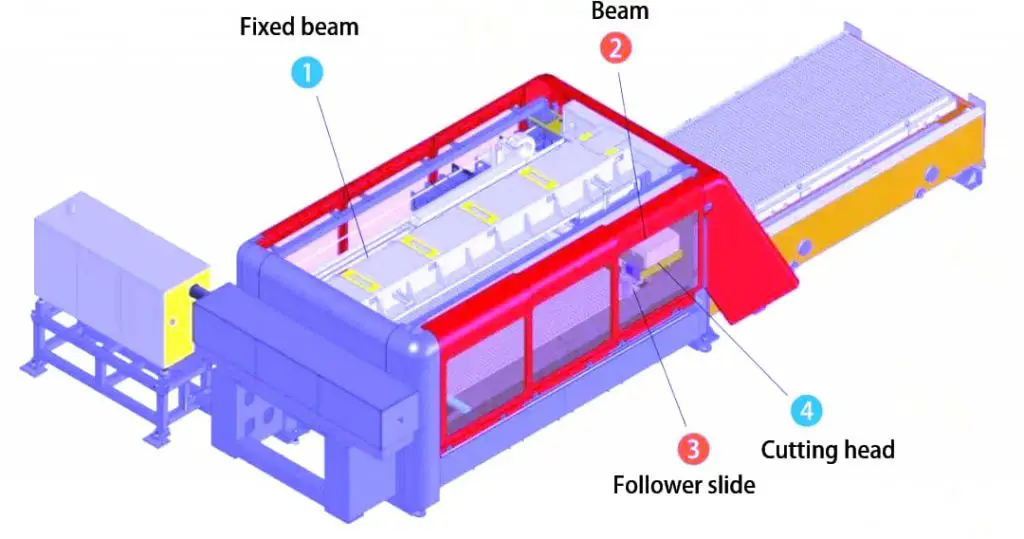

Die CO2 Die von unserem Unternehmen entwickelte und hergestellte CNC-Laserschneidmaschine ist in Abb. 1 dargestellt.

Die Werkzeugmaschine umfasst ein mechanisches System, das die Bewegung entlang der X-, Y- und Z-Achse ermöglicht, sowie eine Werkbank zur Positionierung der zu bearbeitenden Werkstücke. Gängige Konfigurationen sind eine Zahnplattenwerkbank mit einem Tisch und eine Wechselwerkbank mit Kettenradantrieb zur Steigerung der Produktivität.

Die Maschine verfügt über eine Gantry-Aufhängungsstruktur, wobei das Übertragungssystem durch Kugelumlaufspindeln mit hoher Steigung für eine präzise Bewegungssteuerung sorgt. Der Balken bewegt sich in der Y-Achse entlang fester Schienen, während die Schneidkopfbaugruppe in der X-Achse entlang des Balkens verfahren wird. Der Schneidkopf selbst ist in der Lage, sich vertikal (Z-Achse) relativ zum Werkstück zu bewegen, was eine genaue Fokuseinstellung und das Schneiden verschiedener Materialstärken ermöglicht.

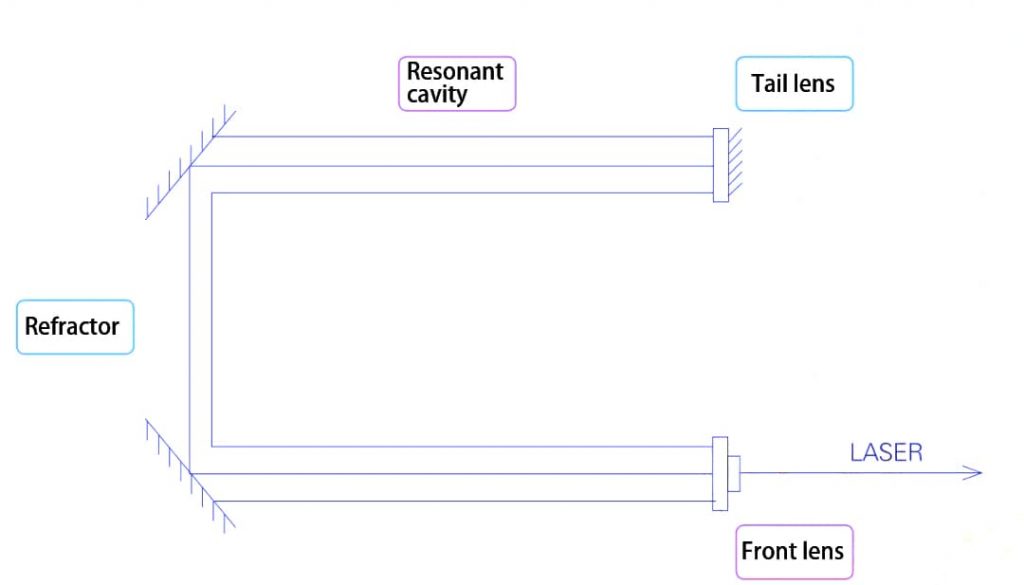

Das Herzstück der Laserschneidmaschine ist die CO2 Laserquelle, die den für den Schneidprozess notwendigen Hochleistungsstrahl erzeugt. Das Emissionsprinzip des CO2 Laser ist in Abb. 2 dargestellt.

Das Lasermedium besteht aus einem sorgfältig ausgewogenen Gemisch aus Kohlendioxid, Stickstoff und Helium, das sich in einem Resonanzraum befindet. Die Lasererzeugung wird durch Anlegen einer Hochspannung von etwa 40.000 Volt eingeleitet, um das Gasgemisch anzuregen. Der Laserstrahl wird verstärkt, während er zwischen dem hinteren Spiegel, dem Refraktor und dem teilweise durchlässigen vorderen Spiegel zirkuliert, von dem der kohärente Strahl schließlich emittiert wird.

CO2 CNC-Laserschneidmaschinen bieten eine Reihe von Vorteilen, darunter die Möglichkeit, Edelstahl mit außergewöhnlich glatten Kanten zu schneiden, und die Vielseitigkeit, nichtmetallische Werkstoffe wie Acryl und organisches Glas zu bearbeiten. Sie haben jedoch auch Einschränkungen, darunter eine relativ niedrige photoelektrische Umwandlungseffizienz (typischerweise 8-12%), einen hohen Stromverbrauch und erhebliche Wartungskosten. Die Optik ist besonders anfällig für Verunreinigungen durch Staubpartikel im Hilfsgas, was zu Brandflecken auf den Linsen führen kann und einen kostspieligen Austausch erforderlich macht.

Mit der Weiterentwicklung der Faserlasertechnologie, die eine höhere Effizienz, niedrigere Betriebskosten und einen geringeren Wartungsbedarf bietet, wird die CO2 Laser werden in vielen industriellen Anwendungen allmählich ausgemustert. Für bestimmte Werkstoffe und Verfahren, bei denen ihre einzigartigen Eigenschaften zu hervorragenden Ergebnissen führen, sind sie jedoch weiterhin von Bedeutung.

Faserlaserschneidmaschine

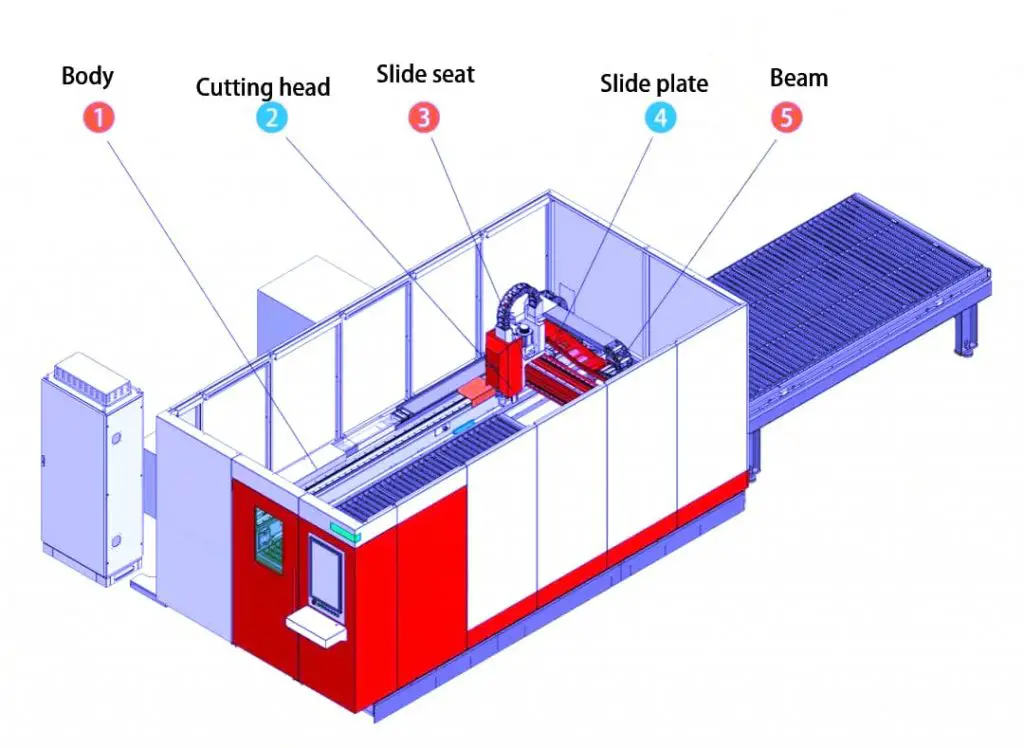

Die von unserem Unternehmen entwickelte und produzierte Faserlaserschneidmaschine verfügt über eine Gantry-Struktur, wie in Abb. 2 dargestellt. Diese Konstruktion gewährleistet Stabilität und Präzision bei den Schneidvorgängen.

Das Bewegungssystem der Maschine nutzt einen Zahnrad- und Zahnstangenmechanismus zur Kraftübertragung und bietet eine robuste und genaue Positionierung. Der Querträger verfährt entlang der X-Achse auf dem Bett, während sich der Schlittensitz entlang der Y-Achse auf dem Querträger bewegt. Diese zweiachsige Bewegung ermöglicht eine präzise planare Positionierung des Schneidkopfs.

Der auf der Gleitplatte des Schlittensitzes montierte Schneidkopf führt die Z-Achsenbewegung über eine Leitspindel oder ein Linearmodul aus. Diese Drei-Achsen-Konfiguration ermöglicht es der Maschine, komplexe Schnittmuster mit hoher Genauigkeit auszuführen.

Abb. 2 Schematische Darstellung der Emission Prinzip des CO2-Lasers

Abb. 3 Umrisszeichnung der Laserschneidmaschine

Abb. 4 veranschaulicht das Prinzip der Lichtemission des Faserlasers. Das Lasersystem ist modular aufgebaut, wobei jedes Modul ein einzelnes Leistungsmodul darstellt. Die Gesamtausgangsleistung wird durch die Kombination dieser Module erreicht, was eine Skalierbarkeit und einfachere Wartung ermöglicht.

In jedem Modul erzeugen Pumpquellen Licht, das durch einen Koppler in das Fasermedium geleitet wird. Dieses Design ermöglicht eine effiziente Energieübertragung und Lasererzeugung. Die Verwendung von Seltenerdelementen als Verstärkungsmedium trägt zur Effizienz und Leistung des Systems bei.

Abb. 4 Schematische Darstellung des Emissionsprinzips von Glasfaserlasern

Zu den wichtigsten Vorteilen unserer Faserlaserschneidmaschine gehören:

- Hoher fotoelektrischer Umwandlungswirkungsgrad des 25%, was zu einem geringeren Stromverbrauch führt

- Verwendung von Seltenen Erden als Verstärkungsmedium zur Verbesserung der Laserleistung

- Geringere Ausrüstungskosten im Vergleich zu herkömmlichen Lasersystemen

Es ist jedoch wichtig zu beachten, dass, wenn Schneiden von rostfreiem StahlIm Vergleich zu CO2-Laserschneidanlagen kann der Schnittbereich rauer erscheinen. Außerdem erfordert die Schneidkopfbaugruppe eine strenge Abdichtung, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Um diese Herausforderungen zu meistern, verfeinern wir kontinuierlich unsere Schneidparameter und setzen fortschrittliche Strahlsteuerungstechniken ein, um die Schnittqualität bei verschiedenen Materialien zu verbessern.

Schlussfolgerung

Die Lasertechnologie hat erhebliche Fortschritte gemacht, doch steht die Branche noch immer vor einigen technischen Herausforderungen. Künftige Entwicklungen werden sich voraussichtlich auf vier Schlüsselbereiche konzentrieren:

- Hochgeschwindigkeits- und Hochpräzisions-Werkzeugmaschinen: Mit zunehmender Laserleistung, die Schneidgeschwindigkeiten von bis zu 80 m/min ermöglicht, wird die Aufrechterhaltung hoher Präzision bei diesen Geschwindigkeiten immer wichtiger. Die Hersteller von Werkzeugmaschinen konzentrieren sich auf die Entwicklung verbesserter Konstruktionen und fortschrittlicher Steuersysteme, um die durch die derzeitigen Genauigkeits- und Steifigkeitsanforderungen auferlegten Grenzen zu überwinden.

- Leistungsstarke Schneidkopfstrukturen: Angesichts des Trends zu immer leistungsfähigeren Lasern sind innovative Schneidkopfkonstruktionen, die erhöhten thermischen Belastungen standhalten und eine optimale Strahlqualität gewährleisten, für eine maximale Schneidleistung und Langlebigkeit unerlässlich.

- Fortschrittliche Einstechtechnik: Verbesserungen der Einstechtechniken sind notwendig, um die Zykluszeiten zu verkürzen, den Materialabfall zu minimieren und die effiziente Verarbeitung dickerer Materialien zu ermöglichen, insbesondere bei hochfesten Legierungen und Verbundwerkstoffen.

- Intelligente Automatisierungssysteme: Die Integration intelligenter Belade-, Entlade-, Sortier- und Stapelsysteme wird die Gesamtproduktivität und die Effizienz des Materialumschlags erheblich steigern. Diese Systeme werden wahrscheinlich Algorithmen des maschinellen Lernens zur adaptiven Prozessoptimierung und vorausschauenden Wartung enthalten.

Die Synergie zwischen diesen Fortschritten wird die nächste Generation von Laserschneidsystemen vorantreiben, die eine höhere Geschwindigkeit, Präzision und Vielseitigkeit für eine breitere Palette von Materialien und Anwendungen bieten. Während sich die Branche weiterentwickelt, wird die Zusammenarbeit zwischen Werkzeugmaschinenherstellern, Entwicklern von Laserquellen und Endanwendern entscheidend sein, um diese Herausforderungen zu meistern und die Grenzen der Laserschneidtechnologie zu erweitern.