Die Funktionsweise von Laserschweißmaschinen ist flexibel und vielseitig einsetzbar, weshalb sie in der industriellen Verarbeitung sehr gefragt sind. Das Laserschweißen wird in der Regel zum Schweißen von Metallwerkstoffen verwendet. Die Laserschweißmaschine bestrahlt die Metalloberfläche mit einem hochintensiven Laserstrahl, wodurch das Metall schmilzt, abkühlt und erstarrt.

Im Vergleich zu herkömmlichen Schweißmaschinen, Laserschweißmaschinen bieten hervorragende Verarbeitungsqualität, minimale Verformung und doppelte Effizienz.

Um bessere Schweißergebnisse zu erzielen, die Wärmeeinwirkung zu reduzieren und Festigkeit und Härte zu gewährleisten, werden wir am Beispiel der 1500-W-Laserschweißmaschine die Faktoren vorstellen, die das Ergebnis des Laserschweißens beeinflussen.

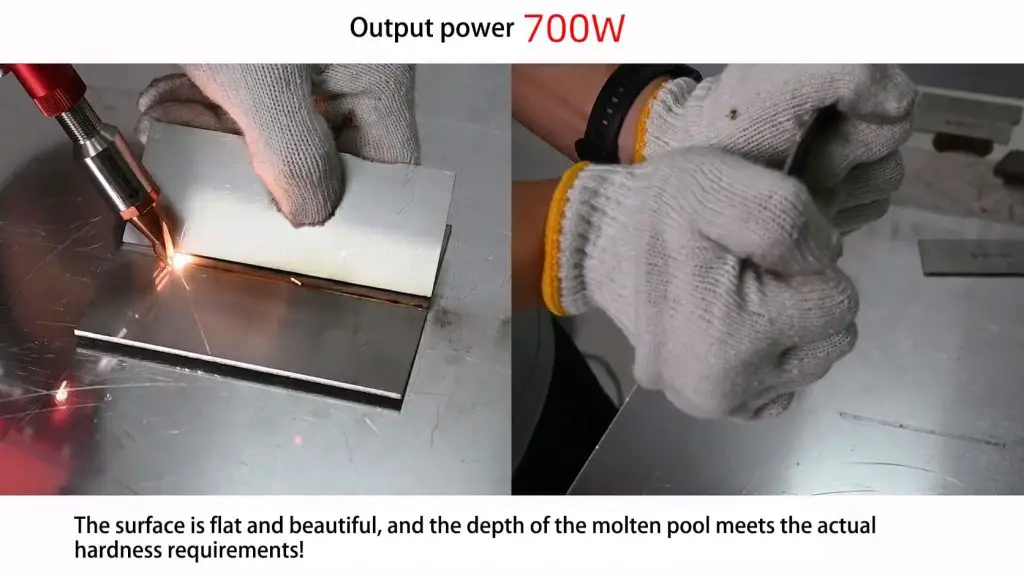

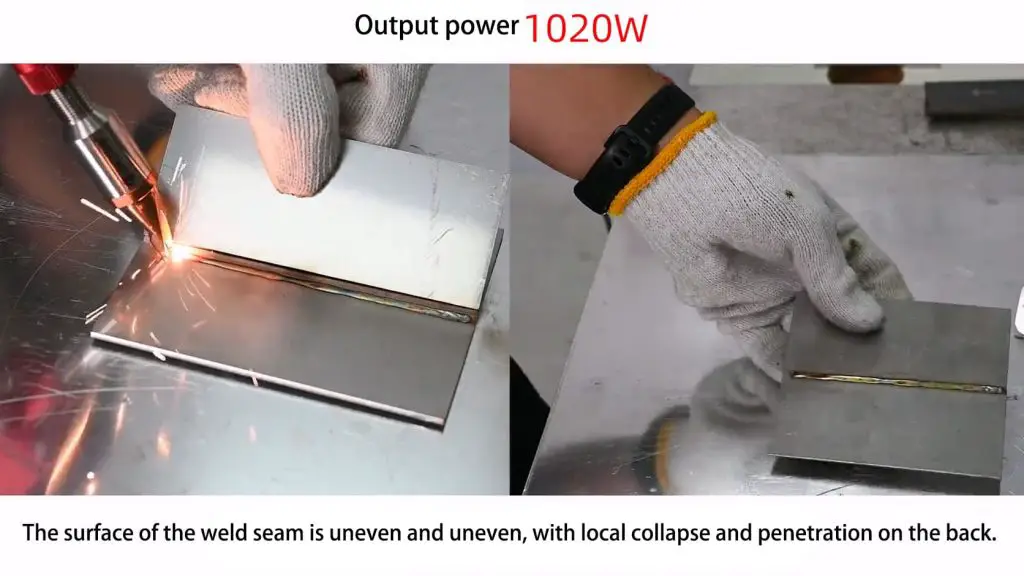

1. Leistung

Die Dicke des Materials bestimmt die erforderliche Leistung des Laserschweißgeräts. Ist die Ausgangsleistung während des Laserschweißens entweder zu hoch oder zu niedrig, wirkt sich dies auf die Einschweißtiefe aus.

- Vorführgerät: 1500W Handschweißgerät

- Muster: 2mm Edelstahl

Wie aus dem obigen Bild ersichtlich ist, hat die Ausgangsleistung einen großen Einfluss auf die Dicke des Blechs, was sich nicht nur auf die Qualität des Aussehens, sondern auch auf die mechanischen Eigenschaften unseres Schweißverfahrens auswirkt. Daher wird empfohlen, während des Debugging-Prozesses zunächst den effektiven Leistungsbereich zu bestätigen, um die Parameter besser einstellen zu können.

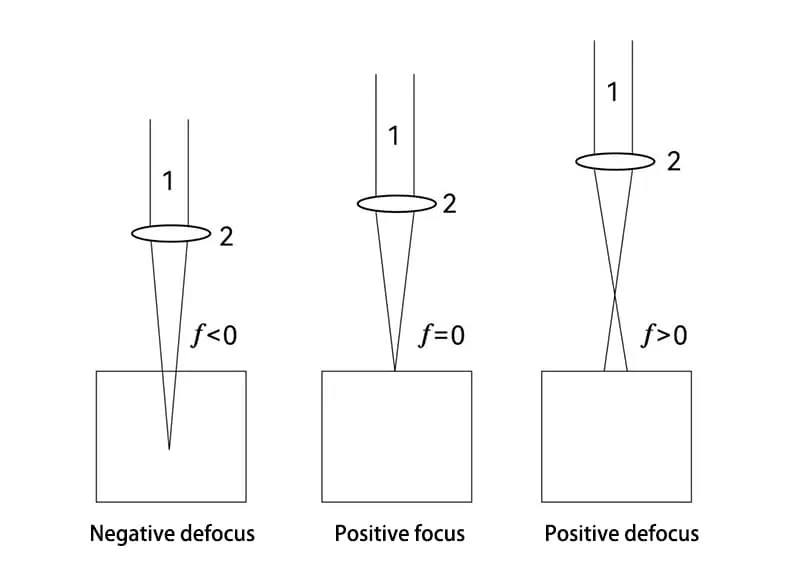

2. Brennweite

Die Brennweite bezieht sich auf den Abstand zwischen der Materialoberfläche und dem kleinsten Punkt des fokussierten Laserstrahls beim Schweißen. Da der Laserfokus in der Mitte des Lichtpunktes liegt, kann es bei einer zu hohen Leistungsdichte leicht zu einer Verdampfung in einem Loch kommen. Außerhalb des Laserfokus ist die Leistungsdichte relativ gleichmäßig verteilt.

Daher müssen wir während des Schweißvorgangs den Abstand zwischen dem Fokus und der Materialoberfläche (auch als Defokus bezeichnet) verändern, um bessere Schweißergebnisse zu erzielen. Die Größe des Defokus kann die Leistungsdichte und den Lichtpunkt verändern, was sich auf die Schweißqualität auswirkt.

Bei der Defokussierung unterscheidet man zwischen positivem und negativem Defokus. Bei positivem Defokus verringert sich die Einschweißtiefe, die Einschweißbreite nimmt geringfügig zu, und die Schweißspritzer werden weniger. Bei negativem Defokus erhöht sich die Einschweißtiefe, die Einschweißbreite nimmt leicht zu und die Schweißspritzer nehmen ab.

Wenn der Defokus F=0 (im Fokus) ist, erhöht sich die Leistungsdichte des Lasers, und es entstehen Spritzer beim Schweißen. In der Praxis ist die Einschweißtiefe beim Schweißen dünner Bleche gering, so dass ein positiver Defokus sinnvoll ist.

Wenn die Fusionstiefe größer ist, wird ein negativer Defokus verwendet (wenn der Defokus zu weit ist, ist der Effekt nicht offensichtlich und die Energie wird eher zerstreut).

3. Breite

Die Breite bezieht sich auf die spezifizierte Breite, die dadurch entsteht, dass der Laserstrahl mit einer bestimmten Geschwindigkeit auf dem reflektierenden Spiegel in einem bestimmten Drehwinkel hin und her reflektiert wird. Wenn die Breite klein ist, kann eine konzentrierte Laserenergie mit hoher Dichte erzielt werden. Wenn die Breite groß ist, kann ein größerer Bereich der Laserenergie erzielt werden.

Die Breite der Schweißnaht wirkt sich direkt auf die Leistung der Schweißnaht aus und verursacht bestimmte Veränderungen im Verhältnis von Tiefe zu Breite. Bei konstanter Geschwindigkeit und Oszillationsfrequenz verringern sich bei einer Verringerung der Breite die Schweißnahtbreite und die wärmebeeinflusste Fläche auf der Materialoberfläche, die Einschweißtiefe nimmt zu und die Schweißleistung ist stabil.

Mit zunehmender Breite nehmen die Schweißnahtbreite und die wärmebeeinflusste Fläche an der Materialoberfläche zu, die Energieverteilung ist nicht konzentriert, und die Schweißtiefe nimmt ab. Bei dickeren Materialien ist die Leistung der Schweißnaht umso besser, je besser das Verhältnis von Tiefe zu Breite ist.

4. Frequenz

Die Frequenz wirkt sich hauptsächlich auf das Aussehen und die Qualität der Schweißnaht aus. Wird die Laserfrequenz bei konstanter Geschwindigkeit verringert, verringert sich die Überlappungsrate der Schweißpunkte, und die Oberfläche der Schweißnaht ist relativ rau. Wenn die Laserfrequenz zu hoch ist, kann es zu Schlackenbildung oder Einbrandproblemen kommen.

Während des Schweißvorgangs kann je nach den zu verarbeitenden Materialien und den Schweißanforderungen eine geeignete Schweißfrequenz gewählt werden, um eine bestimmte Überlappungsrate zu gewährleisten, und die Schweißnaht wird glatter und sauberer.

Verwendung des Artizono Handlaserschweißen Wenn die Oszillationsfrequenz z. B. 20 Hz beträgt, ist die Schweißnahtform sauber und die Eindringwirkung der Schweißnaht flach. Mit einer geeigneten Oszillationsfrequenz können gute Schweißergebnisse erzielt werden.

Wenn beim Schweißen keine besonderen Anforderungen an Aussehen und Leistung gestellt werden, empfehlen wir, den Frequenzbereich auf 14 Hz bis 20 Hz einzustellen, wenn die Laserschweißmaschine unseres Unternehmens verwendet wird.

5. Geschwindigkeit

Was die Geschwindigkeit betrifft, so ist die Einschweißtiefe beim Hochgeschwindigkeitsschweißen geringer. Im Allgemeinen wird beim Schweißen von dünnen Blechen oder Materialien mit besserer Leistung das Hochgeschwindigkeitsschweißen empfohlen und umgekehrt.

Während des Schweißvorgangs wirkt sich die Geschwindigkeit auch auf die Ästhetik der Schweißnaht aus. Beim Schweißen mit niedriger Geschwindigkeit besteht die Gefahr des Durchhängens, während beim Schweißen mit hoher Geschwindigkeit ungleichmäßige Schweißnähte entstehen können.

Darüber hinaus wird die Wirkung des Laserschweißens auch durch verschiedene Faktoren wie Gas, Materialabsorptionsrate und Wellenform beeinflusst. In konkreten Schweißfällen können wir die Hauptparameter des Laserschweißens je nach Verarbeitungsbedarf flexibel anpassen und mehrere Versuche durchführen, um bessere Schweißergebnisse zu erzielen.

6. Schlussfolgerung

Mit der Laserschweißtechnik hergestellte Teile und Komponenten erfüllen nicht nur die hohen Leistungsanforderungen der Anwendungen, sondern verbessern auch die Produktionseffizienz erheblich.

Im Vergleich zur traditionellen Schweißtechnik sind die anfänglichen Investitionskosten des Laserschweißens zwar höher, aber die Wirkung des Schweißens ist nicht zu übersehen. Die allmähliche Ausreifung der Laserschweißtechnik wird mehr Möglichkeiten für Innovation und Modernisierung im Industriesektor bieten.