I. Grundsätze und Merkmale des Blechwalzverfahrens

Das Biegen von Metallplatten in ein- oder mehrfach gekrümmte zylindrische oder bogenförmige Formen kann normalerweise durch Pressen oder Walzen erfolgen.

Das Pressbiegen wird auf einer hydraulischen Presse oder einer Biegepresse mit Hilfe von Formen durchgeführt, die sich hauptsächlich auf die seitliche plastische Biegung stützen, und der Biegeprozess ist eine nicht kontinuierliche Punkt-für-Punkt- oder segmentierte Biegung; das Walzen wird auf einer Blechwalzmaschine durchgeführt, indem die relative Position und die Drehbewegung der Arbeitswalzen verändert werden, wodurch das Blech eine kontinuierliche Drei-Punkt-Biegung erfährt und eine plastische Verformung im freien Zustand erzeugt wird.

Das Walzen hat im Vergleich zum Pressbiegen die folgenden Eigenschaften:

Sein Biegeverfahren ist ein kontinuierliches elastoplastisches Biegen mit einer bestimmten Zugkraft und geringer Rückfederung, was zu einer präzisen Formgebung, hoher Biegequalität und hoher Arbeitseffizienz führt.

② Keine Notwendigkeit für Formen, niedrige Verbrauchskosten.

③ Die zum Walzen erforderliche Kraft ist oft geringer als beim Pressen, so dass die Kosten für Blechwalzmaschinen niedriger sind als für hydraulische Pressen.

④ Ausgestattet mit einer Verlegehilfe kann sie konische Teile rollen und das Biegen und Rollen von Rohren und Profilen realisieren.

Daher sind Blechwalzmaschinen in Branchen wie der Kessel-, Schiffbau-, Erdöl-, Chemie-, Wasserbau- und Metallkonstruktionsindustrie sowie in der Herstellung anderer Maschinen weit verbreitet. Das Biegen und Walzen von Metallplatten auf einer Blechwalzmaschine basiert auf dem Prinzip der Bildung eines Kreises mit drei Punkten, wobei die relative Positionsveränderung und die Drehbewegung der Arbeitswalzen genutzt werden, um eine kontinuierliche elastisch-plastische Biegung der Platte zu erzeugen, um ein Werkstück mit der vorgegebenen Form zu erhalten.

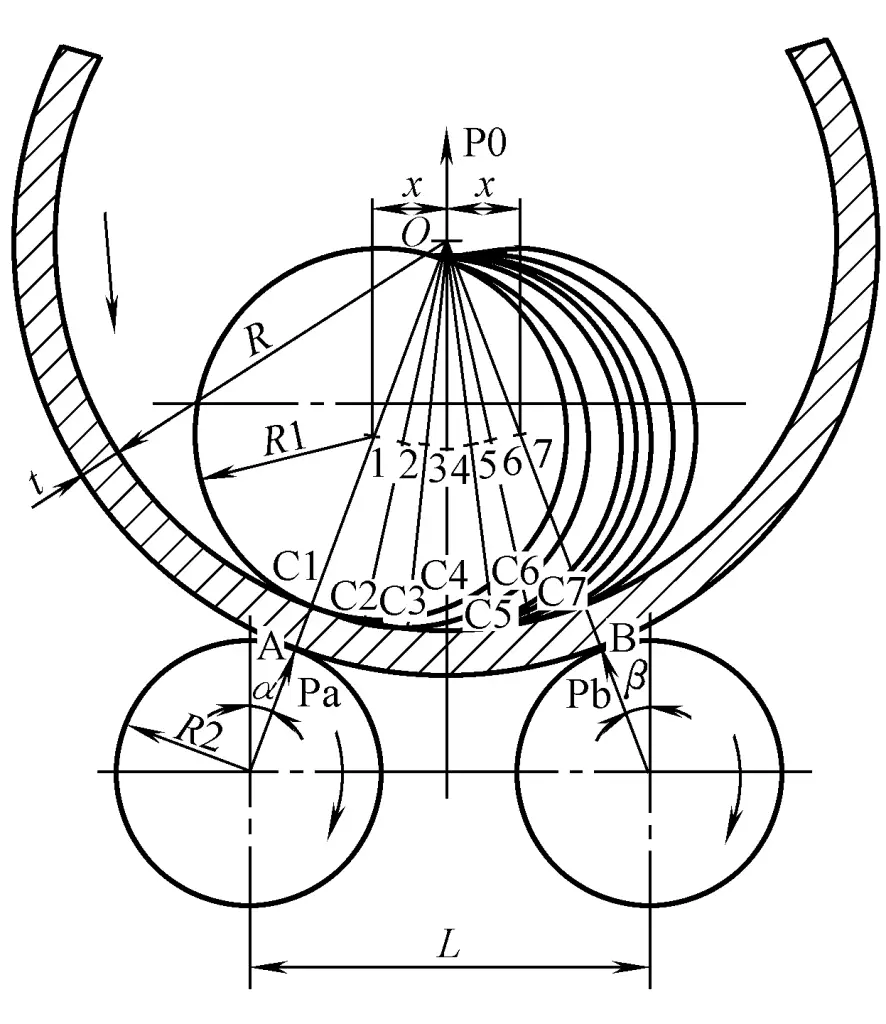

Das Blech wird zwischen der oberen und der unteren Walze hindurchgeführt, und die obere oder untere Walze wird kraftvoll bewegt, um eine plastische Verformung und Biegung des Blechs zu bewirken. Wenn sich die Antriebswalze dreht, wird das Blech aufgrund der Reibungskraft zwischen der Oberfläche der Arbeitswalze und dem gebogenen Blech in seiner Längsrichtung gebogen. Das Blech erhält nacheinander eine plastische Biegeverformung mit der gleichen Krümmung. Das Prinzip der Platte Walzverfahren ist in Abbildung 5-6-1 dargestellt.

Durch Einstellen der relativen Position der Arbeitswalzen lassen sich unterschiedliche Biegeradien erzielen. Wenn jedoch die Hülllinie, die durch die Verschiebung einer bestimmten Arbeitswalze gebildet wird, mit der Innen- oder Außenfläche der Trommel zusammenfällt, z. B. wenn sich die Mitte der oberen Walze willkürlich zwischen den Positionen 1 bis 7 bewegt, dann ändert sich die Krümmung des Zylinders nicht.

Es sei darauf hingewiesen, dass das linke oder rechte Ende des Zylinders nur dann gut gebogen werden kann, wenn die Achslinien der oberen und unteren Walze und die Mittellinie des Zylinders in derselben Ebene liegen, d. h. wenn die obere Walze in den Punkten C1 oder C7 eingespannt ist.

Die maximale Biegeverformung der Platte, die jedes Mal durch die Arbeitswalze läuft, wird durch die Eingriffskraft begrenzt. Daher ist bei Werkstücken mit einer relativ kleinen Biegeradius (das Verhältnis des Biegeradius zur Blechdicke, d. h. R/t), muss die relative Position der Arbeitswalzen mehrmals angepasst werden, wobei das Blech mehrmals durch die Walzenachse geführt wird und der Biegegrad jedes Mal erhöht wird, bis das gewünschte gewalzte Werkstück erreicht ist.

Der minimale Biegeradius wird nicht nur durch den Durchmesser der oberen Walze und die Rückfederung begrenzt, sondern auch durch die Steifigkeit der Walzenwelle, die Leistung der Maschine und die Begrenzung der Kaltverfestigung des Metalls. Für Stahlbleche mit einer relativen Dicke (Verhältnis der Blechdicke zum doppelten Biegeradius t/2R) von mehr als 3% wird in der Regel das Warmwalzen oder Warmwalzen angewendet.

II. Typen, Formen und Grundparameter von Blechwalzmaschinen

1. Typen von Blechwalzmaschinen

Die allgemein als Blechwalzmaschine bezeichnete Maschine ist eine Walzenblechwalzmaschine, deren Hauptarbeitsteile parallel zueinander angeordnete Walzen sind.

- Je nach Anzahl der Walzen kann man sie in Zweiwalzen-, Dreiwalzen-, Vierwalzen- und Mehrwalzenmaschinen unterteilen;

- Je nach Anordnung der Rollen kann man zwischen symmetrischen und asymmetrischen Rollen unterscheiden;

- Je nach Position der Walzenachse kann man zwischen horizontaler und vertikaler Position unterscheiden;

- Je nach Art der Walzenverstellung kann man zwischen einer oberen und einer unteren Verstellung unterscheiden;

- Nach der Art der Übertragung wird zwischen mechanischer und hydraulischer Übertragung unterschieden;

- Je nachdem, ob die obere Walze mit Stützrollen und Querträgern ausgestattet ist, kann sie in eine offene und eine geschlossene (Schiffstyp) unterteilt werden;

- Je nach Funktion kann er in einen allgemeinen Typ und einen Mehrzwecktyp unterteilt werden;

- Je nach Walzverfahren kann man zwischen Kaltwalzen, Warmwalzen und Warmrollen unterscheiden;

- Nach der Steuerungsmethode kann man sie in starke elektrische Steuerung, NC-Steuerung und CNC-Steuerung unterteilen.

2. Typen von Plattenwalzmaschinen

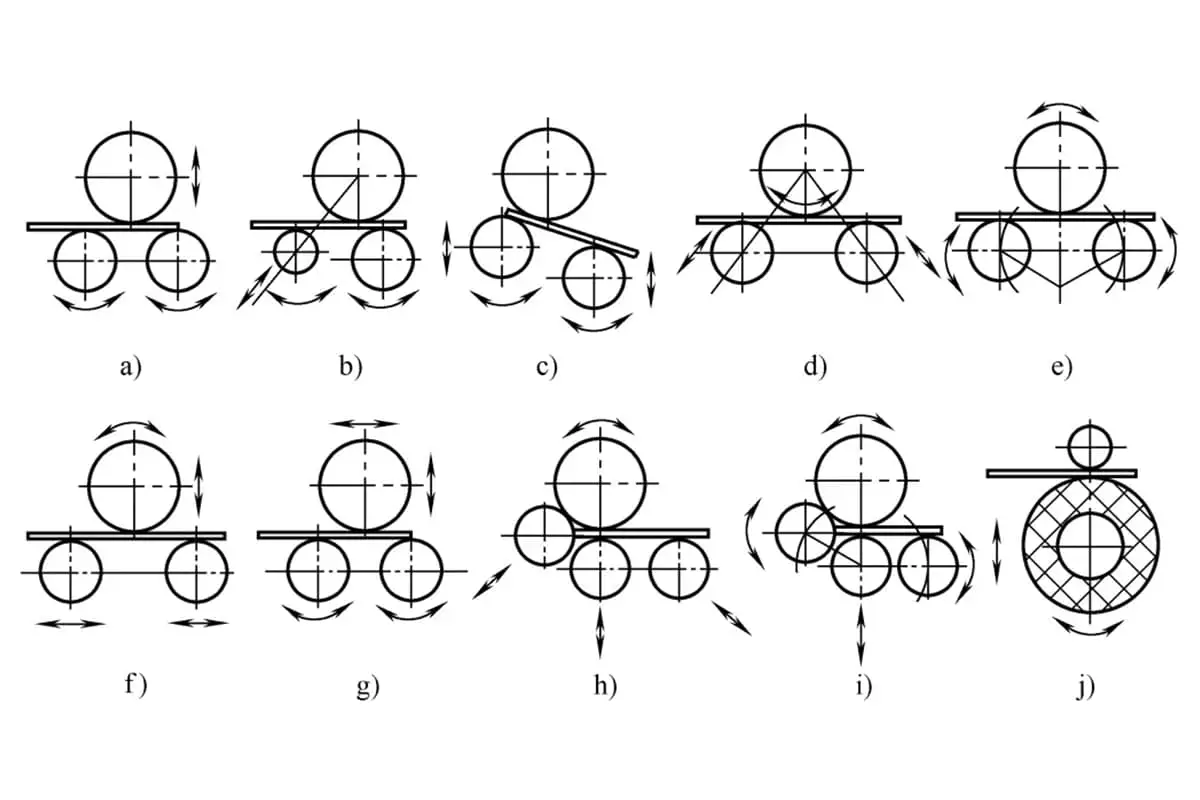

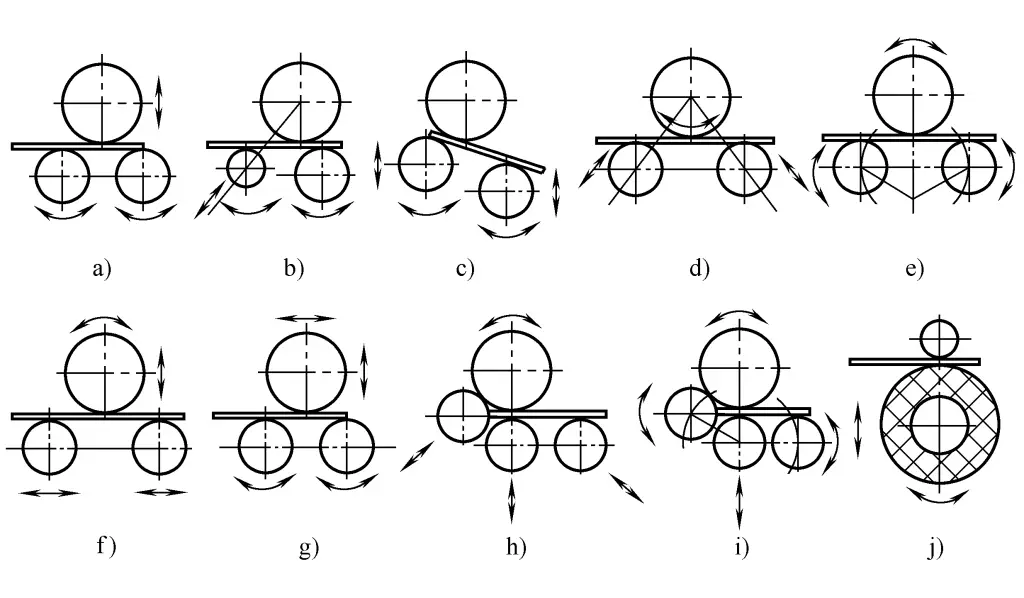

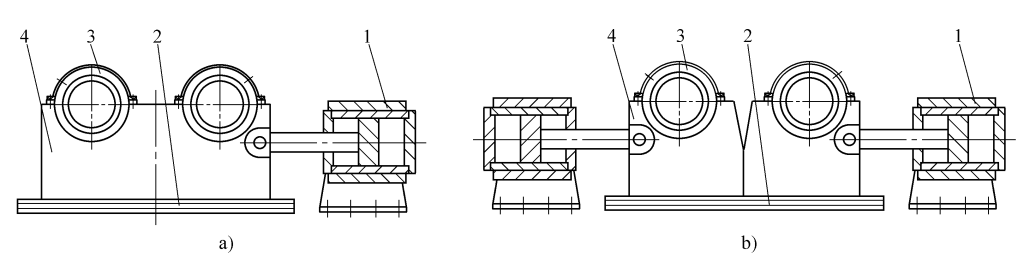

Blechwalzmaschinen werden anhand der Anzahl der Arbeitswalzen, ihrer Anordnung und der Art der Positionseinstellung in mehrere Typen eingeteilt (siehe Abbildung 2).

a) Symmetrisch Dreiwalzen-Blechwalzmaschine

b) Asymmetrische Dreiwalzen-Plattenwalzmaschine

c) Vertikal nach unten verstellbare Dreiwalzen-Plattenwalzmaschine

d) Dreiwalzen-Plattenwalzmaschine mit Schrägverstellung nach unten

e) Dreiwalzen-Blechwalzmaschine mit Bogenverstellung nach unten

f) Horizontale Dreiwalzen-Blechbiegemaschine mit unterer Verstellung

g) Obere Walzenquerbewegung Dreiwalzen-Plattenwalzmaschine

h) Schräge Anpassung nach unten Vierwalzen-Plattenwalzmaschine

i) Vier-Walzen-Blechbiegemaschine in Bogenbauweise

j) Zweiwalzen-Blechbiegemaschine

(1) Symmetrische Dreiwalzen-Blechbiegemaschine mit Aufwärtsverstellung

Die drei Arbeitswalzen der symmetrischen, nach oben verstellbaren Dreiwalzen-Blechbiegemaschine sind symmetrisch in einer "品"-Form angeordnet (siehe Abbildung 2a). Die obere Walze kann sich nach oben und unten bewegen, um unterschiedlichen Biegeradien gerecht zu werden, und kann einen Biegedruck auf das Blech ausüben. Die unteren Walzen drehen sich in dieselbe Richtung, um das Blech zuzuführen.

Beim Biegen des Blechs werden die Mittelpunkte der beiden unteren Walzen fixiert, so dass an beiden Enden des Blechs eine gerade Kante verbleibt, die ungefähr der Hälfte des Abstands zwischen den Mittelpunkten der beiden unteren Walzen entspricht. Zylindrische Teile erfordern ein Vorbiegen der Blechenden mit speziellen Geräten und Formen vor dem Walzen.

(2) Asymmetrische Dreiwalzen-Blechbiegemaschine mit Abwärtsverstellung

Die asymmetrische abwärtsgerichtete Dreiwalzen-Blechbiegemaschine ist durch die asymmetrische Anordnung der Arbeitswalzen gekennzeichnet (siehe Abbildung 2b). Die vertikalen Ebenen, die durch die Achsen der oberen und unteren Arbeitswalzen gebildet werden, haben einen relativ geringen Versatz, und die untere Arbeitswalze kann sich vertikal bewegen, während die seitliche Arbeitswalze kippen und sich vertikal bewegen kann.

Im Betrieb sind die Blechenden vor oder nach dem Einspannpunkt der oberen und unteren Walzen sehr kurz, wobei die verbleibende gerade Kante im Allgemeinen nur das Doppelte der Blechnenndicke erreicht, was zu guten Vorbiegeeffekten führt. Allerdings muss das andere Ende des vorgebogenen Blechs umgedreht werden.

(3) Abwärtsgerichtete Dreiwalzen-Blechbiegemaschine

Die Abwärtsregulierung ist eine Abwandlung und Weiterentwicklung der asymmetrischen Abwärtsregulierung. Je nach Verstellmethode der unteren Walze gibt es vier Typen: vertikale Abwärtsverstellung, schräge Abwärtsverstellung, Abwärtsverstellung mit einer einzigen Linie und horizontale Abwärtsverstellung (siehe Abbildungen 2c, 2d, 2e, 2f).

1) Die vertikale Abwärtsverstellung und die geneigte Abwärtsverstellung sind ähnliche Typen von Blechbiegemaschinen. Die obere Walze ist feststehend und dreht sich, nur die Bewegungsbahnen der beiden unteren Walzen sind unterschiedlich, eine bewegt sich vertikal und die andere bewegt sich schräg. Durch die Einstellung der relativen Positionen der beiden unteren Walzen zur oberen Walze kann das Werkstück einmal geladen und entladen werden, um das Biegen und Vorbiegen der vorderen und hinteren Blechenden abzuschließen.

2) Die Bogenabwärtsverstellung ist eine neue Struktur, die die vertikale Abwärtsverstellung und die geneigte Abwärtsverstellung integriert. Die obere Walze ist feststehend und dreht sich, die beiden unteren Walzen sind Antriebswalzen und bewegen sich in einem Bogen um eine feste Achse, wodurch die Blechbiegekraft angemessen ist. Das Werkstück kann einmal geladen und entladen werden, um das Biegen und Vorbiegen der vorderen und hinteren Blechenden abzuschließen.

3) Die obere Walze der horizontalen Abwärtsverstellung kann sich auf und ab bewegen, und die beiden unteren Walzen können sich entweder einzeln oder gleichzeitig horizontal bewegen, wobei alle drei Arbeitswalzen Antriebswalzen sind oder die beiden unteren Walzen Antriebswalzen sind.

Während des Walzvorgangs bewegen sich die beiden unteren Walzen horizontal, jede untere Walze übernimmt abwechselnd die Funktion der unteren Walze und der Seitenwalze, d.h. sie bilden nacheinander eine asymmetrische Drei-Walzen-Blechbiegemaschine, so dass nur ein Be- und Entladen des Werkstücks erforderlich ist, um die Vorbiegearbeiten der vorderen und hinteren Blechenden abzuschließen. Sie ist nicht nur für mittlere und kleine Blechwalzmaschinen, sondern auch für große Blechwalzmaschinen geeignet.

4) Obere Walze Querbewegung Typ drei-Rollen-Platte Walzmaschine. Die obere Walze der oberen Walze Querbewegung Typ drei-Rollen-Platte Walzmaschine kann nach oben und unten vertikal bewegen, und kann auch horizontal bewegen

(siehe Abbildung 2g). Das Vorbiegen wird durch horizontales Verschieben der oberen Walze erreicht, wodurch die obere Walze asymmetrisch zur unteren Walze angeordnet wird. Bei dieser Maschine muss im Betrieb nur die obere Walze eingestellt werden, was relativ einfach ist. Sie wird hauptsächlich für mittlere und kleine Blechwalzmaschinen verwendet.

5) Vier-Rollen-Plattenwalzmaschine. Die Vierwalzen-Plattenwalzmaschine hat in der Regel die obere Walze als Hauptantrieb, aber auch sowohl die obere als auch die untere Walze als Hauptantrieb oder sogar alle vier Walzen als Hauptantrieb, wobei die obere Walze für die Drehung fixiert ist und die untere Walze sich vertikal auf und ab bewegen kann. Je nach Hubbahn der Seitenwalzen gibt es zwei Hauptformen der Vierwalzen-Blechwalzmaschine: die schräge Abwärtsverstellung und die bogenförmige Abwärtsverstellung (siehe Abbildungen 2h und 2i). Wird jeweils eine der beiden Seitenwalzen verstellt, entsteht eine asymmetrisch nach unten verstellbare Dreiwalzen-Blechwalzmaschine. Beim Walzen dickerer Bleche können die Arbeitswalzen auch in symmetrischer Anordnung arbeiten. Daher kann sie als eine Kombination aus symmetrisch und asymmetrisch nach unten angestellten Dreiwalzen-Plattenwalzmaschinen betrachtet werden.

Die Vierwalzen-Plattenwalzmaschine kann das Plattenmaterial grob nivellieren. Gleichzeitig kann die Einstellung der Position der beiden Seitenwalzen durch Kippen leicht konische Zylinder rollen. Darüber hinaus können die Seitenwalzen auch bei der Materialzufuhr eine Rolle spielen. Beim Vorbiegen und Walzen kreisförmiger Bleche ist es nicht notwendig, den Kopf zum einmaligen Umformen zu drehen, und die verbleibende gerade Kante des vorgebogenen Blechs ist klein; die oberen und unteren Walzen können das Stahlblech einklemmen, was ein Verrutschen verhindern kann, das formgebende Biegen und Biegen elliptischer Werkstücke erleichtert und leicht numerisch zu steuern ist.

6) Zwei-Walzen-Blechwalzmaschine. Die Zweiwalzen-Plattenwalzmaschine biegt die Metallplatte, indem sie sie radial in eine konkave Verformung auf eine elastische Walze mit einer starren Walze drückt, und dann rollen die beiden Walzen, um die Biegung der Platte zu erreichen (siehe Abbildung 2j).

Seine Vorteile sind: hohe Walzpräzision, hohe Effizienz; kann die Blechenden vorbiegen; kann verschiedene Materialien walzen, und kann Bleche biegen, die gestanzt, stumpfgeschweißt, geprägt wurden, sowie verschiedene Arten von Stahl, mehrschichtige Stahlbleche, gewellten Stahl, Metalldrahtgewebe, etc. Der Nachteil ist, dass beim Walzen von Blechen mit unterschiedlichen Durchmessern in der Regel die entsprechende obere Walze oder Walzenhülse ausgetauscht werden muss; und es können in der Regel nur dünne Bleche unter 6~10mm gewalzt werden.

7) Geschlossene (marine) Drei-Walzen-Blechwalzmaschine. Im Schiffbau und in der Luft- und Raumfahrtindustrie werden häufig geschlossene (marine) Blechwalzmaschinen verwendet, da ihre Blechwalzbreite in der Regel 8 ~ 16 m oder sogar mehr als zwanzig Meter erreicht, so dass ihre oberen und unteren Walzen oft Stützwalzen und Träger haben, wobei die obere Walze in einer geschlossenen Struktur ist, ohne einen Kippentladungsmechanismus.

Sie kann verschiedene Bogenformen und eine Reihe von konischen Werkstücken walzen, und das Walzen ganzer kreisförmiger Werkstücke kann durch Zusammenfügen von zwei oder mehr Bogenstücken erfolgen. Gegenwärtig sind die Haupttypen geschlossener Blechwalzmaschinen symmetrisch nach oben verstellbar, horizontal nach unten verstellbar, mit oberer Querverschiebung der Walzen, usw.

Die symmetrische, nach oben gerichtete Walzenanordnung und die Eigenschaften sind die gleichen wie bei der symmetrischen, nach oben gerichteten Dreiwalzen-Blechwalzmaschine. Beim Walzen von Werkstücken mit kleineren Krümmungsradien ist es notwendig, die Blechenden vorzubiegen, aber die Struktur ist einfach und die Kosten sind niedrig. Die horizontale Abwärtsverstellung kann bogenförmige und konische Biegungen und Vorbiegungen der Blechenden in einem Arbeitsgang durchführen. Sie hat eine gute strukturelle Steifigkeit, einfache Bedienung, bequeme Wartung und hohe Arbeitsgenauigkeit.

Der geschlossene (marine) obere Walzenquertyp ist die Anwendung des oberen Walzenquertyps mit drei Walzen auf die geschlossene Blechwalzmaschine, die das bogenförmige und konische Biegen und Vorbiegen der Blechenden in einem Durchgang erreichen kann. Um das Vorbiegen des Blechs zu erreichen, müssen sich die obere Arbeitswalze und die Stützwalze, die obere Traverse, der linke und der rechte Rahmen usw. als Ganzes bewegen, was zu einem hohen Schwerpunkt und einer relativ geringen strukturellen Steifigkeit führt.

8) Vertikale Blechwalzmaschine. Die Rollenachse der vertikalen Blechwalzmaschine ist senkrecht zur horizontalen Ebene, und nach der Anzahl der Rollen gibt es hauptsächlich vertikale Drei-Rollen- und Vier-Rollen-Blechwalzmaschinen.

Seine Vorteile sind:

Die Stahlplatte biegt sich in einem vertikalen Zustand, ihr Eigengewicht hat wenig Einfluss auf die Genauigkeit, was für das Walzen von dünnwandigen Werkstücken mit großem Durchmesser sowie schmalen und langen Werkstücken von Vorteil ist; Rost und Eisenspäne rollen während des Walzens nicht zwischen die Stahlplatte und die Walzen und bilden Vertiefungen, wodurch die Plattenoberfläche wirksam geschützt wird; sie nimmt eine kleine Fläche ein, und es ist nicht notwendig, viel Platz beim Entfernen des gewalzten Produkts einzunehmen; nach dem Walzen kann sie direkt mit Elektroschlackeschweißen an Ort und Stelle geschweißt werden.

Die Nachteile sind:

Um das Werkstück zu entfernen, muss die Werkstatthöhe erhöht werden; aufgrund der Reibung zwischen dem unteren Teil der Stahlplatte und der Auflagefläche lässt sich leicht eine konische Form bilden. Zusätzlich zu den oben genannten Formen gibt es seit einigen Jahren auch spezielle Blechwalzmaschinen für Tankwagen und flexible Mehrpunkt-Umformmaschinen.

Erstere eignet sich für das Walzen von superbreiten dünnen Blechen (das Verhältnis zwischen Blechdicke und -breite ist sehr klein), mehrfach gekrümmten zylindrischen Teilen für Tankwagen, eine neue Art von symmetrischer oder horizontaler, nach unten gerichteter Drei-Walzen-Plattenwalzmaschine mit oberen Walzenstützrollen und Querträgern, alle drei Walzen sind Hauptantriebe, mit einem Kippauswurfmechanismus, der in der Lage ist, geschlossene zylindrische Teile mit einer Breite von 8-12 m zu walzen; letztere kombiniert die flexible Mehrpunkt-Umformtechnologie mit der traditionellen Plattenwalztechnologie, um eine flexible Plattenwalzausrüstung für die flexible Umformung von Platten mit dreidimensional gekrümmter Oberfläche zu erreichen.

3. Grundlegende Parameter der Blechwalzmaschine

(1) Die grundlegenden Parameter in JB/T8797-1998 "Types and Basic Parameters of Small and Medium-sized Three-roller Plate Rolling Machines" sind in Tabelle 1 aufgeführt.

Tabelle 1: Grundlegende Parameter der symmetrischen Dreiwalzen-Blechwalzmaschine mit Aufwärtseinstellung (JB/T8797-1998)

| Technische Daten | Maximale Plattendicke/mm | Maximale Plattenbreite/mm | Mindestdorndurchmesser bei maximaler Größe/mm | Streckgrenze der Platte/MPa | Durchmesser der oberen Rolle/mm | Durchmesser der unteren Rolle/mm | Abstand zwischen den Mittelpunkten der unteren Rollen/mm | Geschwindigkeit des Blechwalzens/(m/min) | Leistung des Hauptantriebsmotors/kW |

| 20×2000 | 20 | 2000 | 700 | 245 | 280 | 220 | 360 | 5.5 | 15 |

| 16×2500 | 16 | 2500 | |||||||

| 12×3200 | 12 | 3200 | |||||||

| 25×2000 | 25 | 2000 | 850 | 340 | 280 | 440 | 5 | 30 | |

| 20×2500 | 20 | 2500 | |||||||

| 16×3200 | 16 | 3200 | |||||||

| 30×2500 | 30 | 2500 | 1100 | 440 | 360 | 580 | 4 | 37 | |

| 40×3200 | 40 | 3200 | 1500 | 550 | 420 | 700 | 4 | 45 | |

| 50×3200 | 50 | 3200 | 1800 | 580 | 470 | 725 | 3 | 55 | |

| 70×3200 | 70 | 3200 | 2000 | 760 | 620 | 900 | 3 | 75 | |

| 100×3500 | 100 | 3500 | 2500 | 800 | 680 | 1000 | 3 | 110 | |

| 120×3500 | 120 | 3500 | 3000 | 900 | 720 | 1200 | 3 | 180 | |

| 140×3000 | 140 | 3000 | 3500 | 950 | 760 | 1350 | 3 | 220 |

(2) Siehe Tabelle 2 für die technischen Parameter der Dreiwalzen-Blechbiegemaschine Arc-Down.

Tabelle 2 Technische Parameter der Dreiwalzen-Blechbiegemaschine mit Untereinstellung (JB/ T 10924-2010)

| Technische Daten | 6×2000 | 12×2500 | 20×2500 | 30×2500 | 50×3200 | 60×3200 | 70×3200 | |

| Maximale Blechdicke / mm | Rollender | 6 | 12 | 20 | 30 | 50 | 60 | 70 |

| Vorbiegen | 3 | 8 | 16 | 20 | 40 | 50 | 60 | |

| Maximale Plattenbreite / mm | 2000 | 2500 | 2500 | 2500 | 3200 | 3200 | 3200 | |

| Minimaler Rollendurchmesser bei maximaler Spezifikation / mm | 550 | 650 | 800 | 1200 | 4600 | 2000 | 2000 | |

| Platte Streckgrenze / MPa | 245 | |||||||

| Obere Rolle Durchm. / mm | 220 | 280 | 330 | 460 | 640 | 680 | 720 | |

| Untere Walze Dia. / mm | 220 | 280 | 330 | 460 | 590 | 630 | 670 | |

| Rollgeschwindigkeit/ (m/min) | 5 | 5 | 5 | 4 | 3 | 3 | 3 | |

| Leistung des Hauptantriebsmotors/ kW | 5.5 | 15 | 18.5 | 22 | 55 | 55 | 75 | |

(3) Die technischen Parameter der horizontalen, nach unten verstellbaren Dreiwalzen-Biegemaschine sind in Tabelle 3 aufgeführt.

Tabelle 3 Technische Parameter der horizontalen, nach unten verstellbaren Dreiwalzen-Biegemaschine (JB/ T 11195-2011)

| Technische Daten | Maximale Blechdicke/mm | Maximale Plattenbreite/mm | Minimaler Rollendurchmesser bei maximaler Spezifikation/mm | Streckgrenze der Platte/ MPa | Oberer Walzen-Ø/mm | Unterer Walzen-Ø/mm | Geschwindigkeit des Blechwalzens/(m/min) | Leistung des Hauptantriebsmotors/kW | |

| Rollender | Vorbiegen | ||||||||

| 80×3200 | 80 | 70 | 3200 | 2000 | 245 | 780 | 480 | 3 | 112 |

| 100×3200 | 100 | 90 | 3200 | 2000 | 860 | 480 | 3 | 155 | |

| 120×3200 | 120 | 100 | 3200 | 2500 | 950 | 500 | 3 | 210 | |

| 140×4000 | 140 | 130 | 4000 | 3000 | 1100 | 600 | 3 | 4×30 | |

| 160×3500 | 160 | 140 | 3500 | 3000 | 1200 | 600 | 3 | 4×55 | |

| 200×3500 | 200 | 180 | 3500 | 3000 | 1300 | 1050 | 3 | 4×55 | |

| 250×3000 | 250 | 230 | 3000 | 3000 | 1320 | 800 | 3 | 4×55 | |

| 300×3200 | 300 | 250 | 3200 | 4500 | 1400 | 850 | 3 | 4×55 | |

| 350×3500 | 350 | 330 | 3500 | 5000 | 1500 | 1200 | 3.5 | 4×90 | |

(4) Die technischen Parameter der oberen Walze der Dreiwalzen-Plattenwalzmaschine mit Querverschiebung sind in Tabelle 4 aufgeführt.

Tabelle 4 Technische Parameter der oberen Walze der Dreiwalzen-Plattenwalzmaschine mit Querverschiebung (JB/T 10292-2010)

| Technische Daten | 32×4000 | 40×4000 | 60×4000 | 100×4000 | 110×4000 | 120×4000 | |

| Maximale Blechdicke/mm | Rollender | 32 | 40 | 60 | 100 | 110 | 120 |

| Vorbiegen | 28 | 35 | 55 | 85 | 90 | 100 | |

| Maximale Plattenbreite/mm | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | |

| Streckgrenze der Platte/ MPa | 245 | ||||||

| Druck der Oberwalze/kN | 4300 | 5400 | 9300 | 16000 | 20000 | 24000 | |

| Durchmesser der oberen Rolle/mm | 580 | 630 | 780 | 940 | 980 | 1030 | |

| Durchmesser der unteren Rolle/mm | 290 | 340 | 440 | 560 | 580 | 630 | |

| Geschwindigkeit des Blechwalzens/(m/min) | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | |

| Leistung des Hauptantriebsmotors/kW | 55 | 55 | 75 | 90 | 110 | 150 | |

(5) Siehe Tabelle 5 für die technischen Parameter der Vierwalzen-Blechbiegemaschine.

Tabelle 5 Technische Parameter der Vierwalzen-Blechbiegemaschine (JB/T 8778-1998)

| Technische Daten | Maximale Plattenbreite/mm | Maximale Blechdicke/mm | Maximale Dicke des vorgebogenen Blechs/mm | Min. bei max. Spezifikationen Rollendurchmesser/mm | Streckgrenze der Platte/MPa | Oberer Walzen-Ø/mm | Geschwindigkeit des Blechwalzens/(m/min) | Motorleistung/kW |

| 30×3200 | 3200 | 30 | 25 | 1100 | 245 | 560 | 4.5 | 37 |

| 40×3200 | 3200 | 40 | 32 | 1200 | 245 | 660 | 4.5 | 45 |

| 50×3200 | 3200 | 50 | 40 | 1200 | 245 | 680 | 4.5 | 55 |

| 60×3200 | 3200 | 60 | 50 | 1500 | 245 | 700 | 4 | 55 |

| 70×3200 | 3200 | 70 | 60 | 2000 | 245 | 720 | 3.5 | 75 |

| 80×3200 | 3200 | 80 | 70 | 2500 | 245 | 800 | 3.5 | 90 |

| 100×3200 | 3200 | 100 | 85 | 3000 | 245 | 930 | 3.5 | 100 |

| 120×3200 | 3200 | 120 | 100 | 3000 | 245 | 950 | 3 | 150 |

| 160×4000 | 4000 | 160 | 140 | 4000 | 245 | 1260 | 3 | 350 |

(6) Geschlossene (für Schiffe) Dreiwalzen-Blechbiegemaschine, technische Parameter siehe Tabelle 6.

Tabelle 6 Parameter der geschlossenen (für Schiffe) Dreiwalzen-Blechbiegemaschine (JB/ T 10927-2010)

| Technische Daten | 20×8000 | 25×9000 | 20×10000 | 20×12000 | 30×13500 | 32×16000 | 35×21000 |

| Maximale Plattenbreite/mm | 8000 | 9000 | 10000 | 12000 | 13500 | 16000 | 21000 |

| Maximale Plattendicke/mm | 20 | 25 | 20 | 20 | 32 | 32 | 35 |

| Maximale Dicke des vorgebogenen Blechs/mm | 30 | 32 | |||||

| Minimaler Zylinderradius bei maximaler Spezifikation/mm | 500 | 400 | 500 | 600 | 600 | 750 | 750 |

| Streckgrenze der Platte/MPa | 245 | 245 | 245 | 245 | 350 | 355 | 355 |

| Durchmesser der oberen Rolle/mm | 360 | 380 | 420 | 420 | 480 | 500 | 520 |

| Durchmesser der unteren Rolle/mm | 300 | 320 | 350 | 350 | 400 | 420 | 420 |

| Maximaler Anpressdruck der oberen Rolle/kN | 2800 | 4500 | 3300 | 3800 | 13000 | 18000 | 21000 |

| Geschwindigkeit des Plattenwalzens/m/min | 4 | 4 | 3 | 3 | 3 | 3.4 | 3 |

| Motorleistung/kW | 45 | 55 | 2×22 | 2×22 | 2×55 | 2×75 | 2×90 |

III. Aufbau der Blechwalzmaschine

Zu den Komponenten einer typischen Blechwalzmaschine gehören: Rahmen, Arbeitswalzen, Hauptantrieb, Kippmechanismus, Schmiersystem, Steuerungssystem und Zubehör usw.

Das Gestell und der Sockel bestehen aus gegossenem oder geschweißtem Stahlblech, die Arbeitswalzen sind aus hochwertigem, mittelhartem Stahl, legiertem Baustahl oder Walzstahl gefertigt und vergütet oder oberflächengehärtet. Die Stützen an beiden Enden der Arbeitswalze sind mit selbstschmierenden Gleit- oder Wälzlagern aus Verbundwerkstoffen ausgestattet. Durch den Einsatz von Wälzlagern kann das Reibungsmoment verringert und die Gesamttragfähigkeit der Maschine verbessert werden.

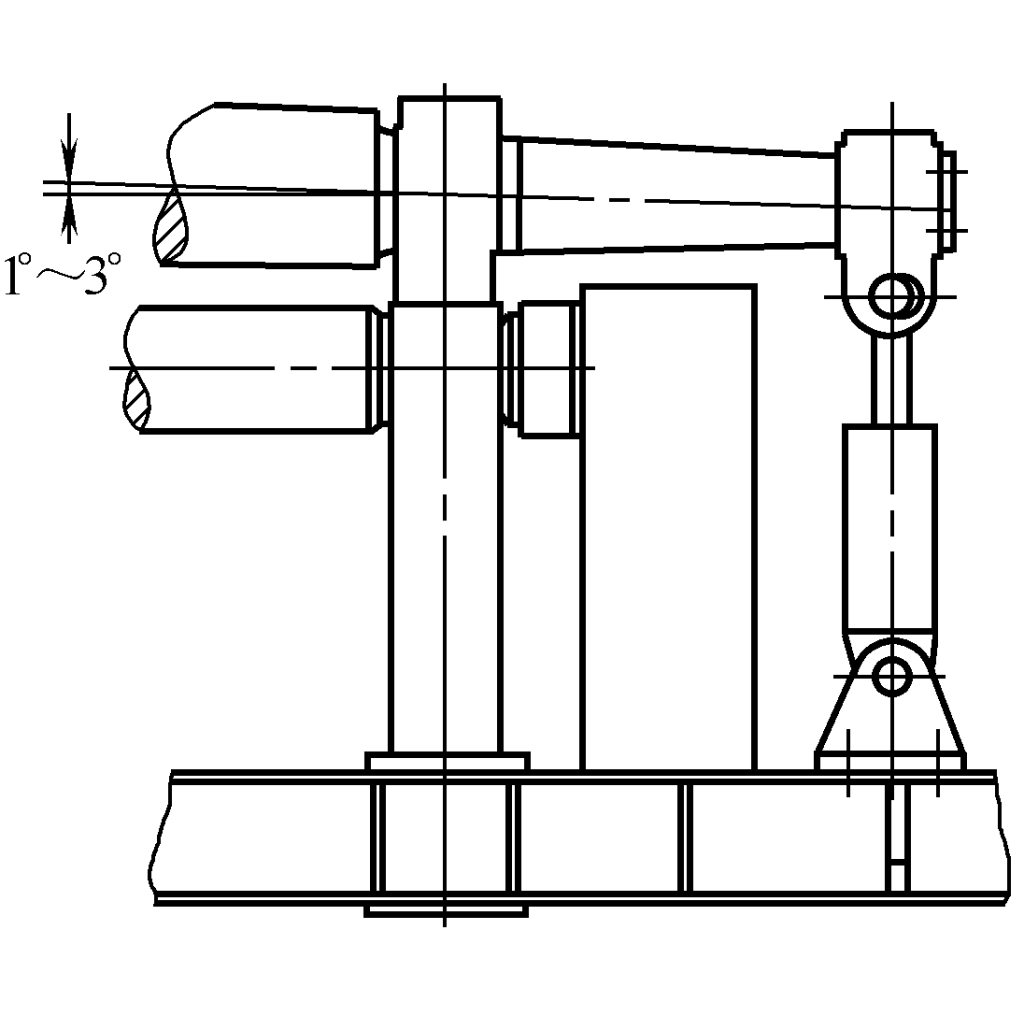

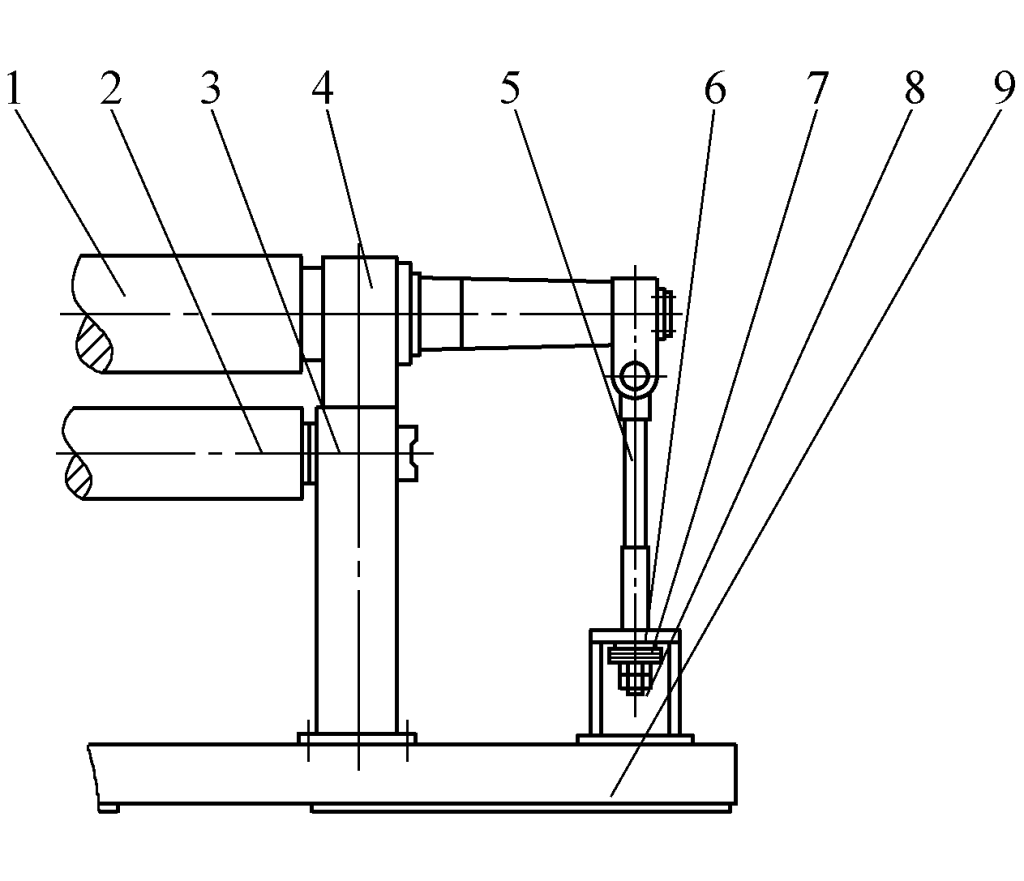

Ein Hebemechanismus ist auf der Antriebsseite der Maschine installiert, mittlere und kleine Blechwalzmaschinen verwenden häufig manuelle Kippmechanismen und Hebemechanismen; große Blechwalzmaschinen verwenden häufig hydraulisch angetriebene Hebemechanismen (siehe Abbildung 3), und ein hydraulisch angetriebener Gleitschienen-Kippmechanismus ist auf der Ausgabeseite der Maschine installiert (siehe Abbildung 4).

Abbildung 5 zeigt einen Tellerfederausgleichsmechanismus. Der Hebemechanismus auf der Antriebsseite und der Lagerkippmechanismus auf der Ausgabeseite werden verwendet, um die zylindrischen Werkstücke, die rollgeformt wurden, zu entladen. Der Kippmechanismus kann den Lagerkörper um 85°~90° kippen, und der Hubmechanismus kann die obere Arbeitswalze um 1°~3° anheben.

1-Obere Rolle

2-Untere Rolle

3-Rahmen

4-Lager-Gehäuse

5-Abspannstange

6-Unterstützung

7-Scheiben-Feder

8-Justiermutter

9-Maschinen-Basis

Bei Maschinen, die breitere Bleche walzen, wird zur Verbesserung der Präzision der gewalzten Werkstücke und zur Erweiterung des Bereichs des minimalen Walzendurchmessers konstruktionsbedingt ein gleichmäßiger Lastausgleich für die Durchbiegung der oberen Walze bei etwa 70% der maximalen Kraft auf die obere Walze voreingestellt, wodurch der Walzenkörper tonnenförmig wird (siehe Abbildung 6); einige Blechwalzmaschinen fügen auch eine Gegendruckvorrichtung an beiden Enden der oberen Walze hinzu, um im Voraus eine gewisse umgekehrte Durchbiegung zu erzeugen, um die Durchbiegung unter Arbeitslast auszugleichen. Große und breite Blechwalzmaschinen können einen oder mehrere Sätze von Stützrollen für die untere Walze haben, um die Steifigkeit der Arbeitswalze zu erhöhen.

1-Kipplagergehäuse

2-Obere Rolle

3-Basis und Haupthydraulikzylinder

4-Rechtes Lagergehäuse

Damit die Mantellinie des Werkstücks während des Vorschubs parallel zur Achse der Arbeitswalze verläuft, kann eine Zentrierrille in den Körper der unteren Walze eingearbeitet werden, oder es kann eine Vorrichtung zur Ausrichtung des Materials hinzugefügt werden.

Zubehör für das Walzen konischer Werkstücke kann an der Kippseite des oberen Walzenendes oder am Rahmen installiert werden. Da es sich bei der Entwicklung eines konischen Werkstücks um einen Sektor handelt, kann das Walzen dadurch erreicht werden, dass das kleine Ende fest gegen den Reibblock oder das Reibrad gedrückt wird, um die Geschwindigkeit zu verringern, so dass eine schnellere Liniengeschwindigkeit am großen Ende und eine langsamere am kleinen Ende erreicht wird, wodurch ein Kegel entsteht.

Warmwalzen und Warmwalzen können die Arbeitskapazität der Blechwalzmaschine erweitern. Wenn es Anforderungen für Warm- und Warmwalzen gibt, sollte der Arbeitswalzenwerkstoff im Allgemeinen Stahl sein, der für Warmwalz-Arbeitswalzen verwendet wird, und es sollten Lager mit guter Hitzebeständigkeit, ausreichender Hochtemperaturbelastbarkeit, größere Abstände gewählt werden, thermische Isolierungsmaßnahmen sollten für Lager und andere Komponenten ergriffen werden, Dichtungsteile sollten eine gute Hitzebeständigkeit haben, und die Wahl des Schmierfetts sollte angemessen sein.

Der Temperaturbereich für das Warmwalzen von Stahlblechen liegt im Allgemeinen bei 850~1050℃, und die rote Sprödigkeitstemperatur sollte vermieden werden; der Temperaturbereich für das Warmwalzen liegt im Allgemeinen bei 400~600℃, und die blaue Sprödigkeitstemperatur sollte vermieden werden, unterhalb der Rekristallisationstemperatur.

Zu den Steuerungsmethoden von Blechwalzmaschinen gehören derzeit hauptsächlich die starke elektrische Steuerung, die NC-Steuerung und die CNC-Steuerung. Für starke elektrische Steuerung, das Heben und Bewegen der Walzen verwenden in der Regel mechanische Übertragung, und der Betrieb ist manuell; für NC-Steuerung, das Heben und Bewegen der Walzen verwenden in der Regel hydraulische Übertragung, die Verschiebung wird von hochpräzisen Sensoren gemessen, durch SPS gesteuert, automatisch nivelliert, auf dem Bildschirm angezeigt, mit Nivellierung und Positionierung Genauigkeit von ± 0,2 mm, und in der Lage, einfache Datenspeicherung und Bearbeitungsfunktionen.

Für die CNC-Steuerung wird das Heben und Bewegen der Rollen durch Hydraulik angetrieben, die Verschiebung wird durch hochpräzise Sensoren gemessen, durch PLC und industrielle Computer gesteuert und auf einem Farbmonitor oder Touchscreen angezeigt.

Durch Eingabe von Parametern wie Blechdicke, Blechbreite, Trommeldurchmesser, Streckgrenze, Korrekturfaktor (in Bezug auf die Streckgrenze usw.) über die Tastatur oder den Touchscreen kann der Computer automatisch die Anzahl der Walzvorgänge, den Hub jeder Walze, die Verschiebung, den theoretischen Umformradius jedes Hubs und die Last auf jeder Walze berechnen und optimieren.

Beim Vorbiegen kann es den theoretischen Mindestwert der verbleibenden geraden Kante ausgeben und auf dem Bildschirm die Anzahl der Biegungen und die Länge der vorgebogenen geraden Kante willkürlich wählen. Beim Walzen von Kegeln kann der Neigungswert der oberen Walze ausgegeben werden. Der Bediener kann die berechneten Prozessparameter bearbeiten und speichern.

1. Symmetrische Dreiwalzen-Plattenwalzmaschine mit oberer Anstellung

Je nach den Anforderungen an Kraft und Steifigkeit beim Walzen von Blechen hat dieser Maschinentyp eine dickere Oberwalze und eine dünnere Unterwalze. Maschinen, die breitere Bleche walzen, sind mit Stützrollen ausgestattet, um die Steifigkeit der unteren Walze zu verbessern. Dieser Maschinentyp hat zwei untere Walzen als Hauptantriebswalzen und die obere Walze als Passivwalze. Wenn sie mit einer Konuswalzvorrichtung ausgestattet ist, kann sie konische Teile walzen. Aufgrund seiner einfachen Struktur und bequemen Bedienung ist er weit verbreitet.

2. Asymmetrische Dreiwalzen-Blechwalzmaschine mit unterer Anstellung

Bei diesem Maschinentyp sind die Durchmesser der oberen und der unteren Walze im Allgemeinen gleich groß, und der Durchmesser der Seitenwalze ist etwas geringer. Im Allgemeinen sind die obere und die untere Arbeitswalze der Hauptantrieb, und die Seitenwalze ist passiv; es gibt auch Maschinen, bei denen die untere Walze und die Seitenwalze der Antrieb sind und die obere Walze passiv ist. Um das Anheben der unteren und seitlichen Walzen zu erreichen, werden am Rahmen vertikale und geneigte Gleitführungsflächen angebracht, was die Struktur komplexer macht.

3. Drei-Walzen-Plattenwalzmaschine mit unterer Justierung

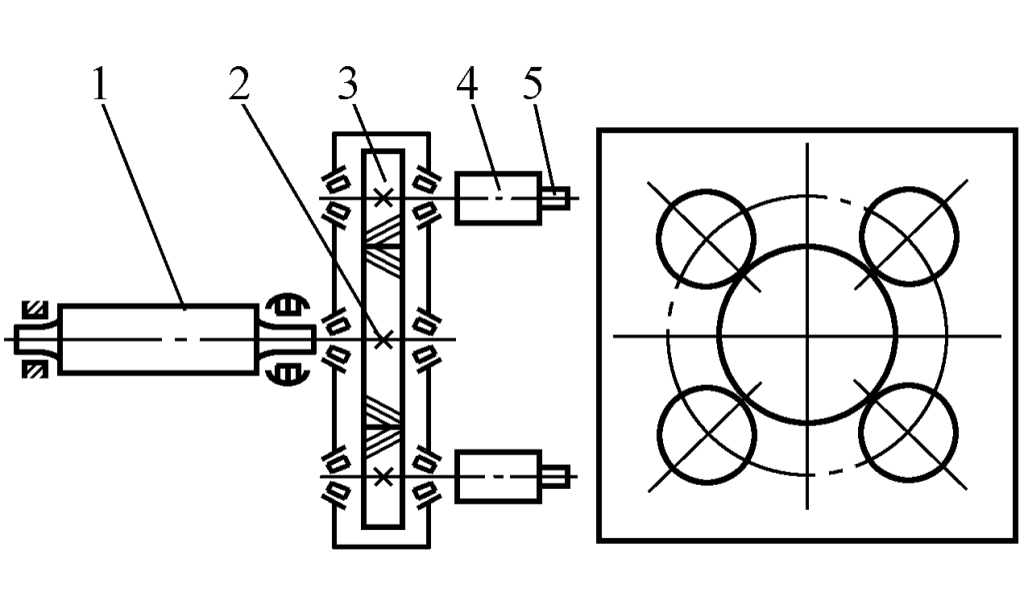

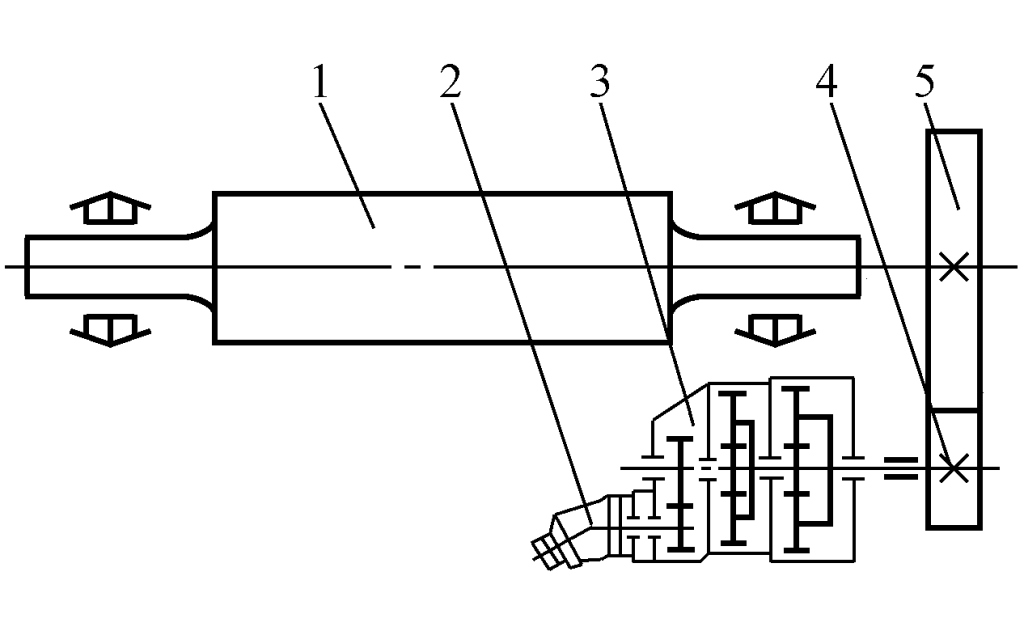

(1) Horizontale Dreiwalzen-Blechwalzmaschine mit unterer Anstellung

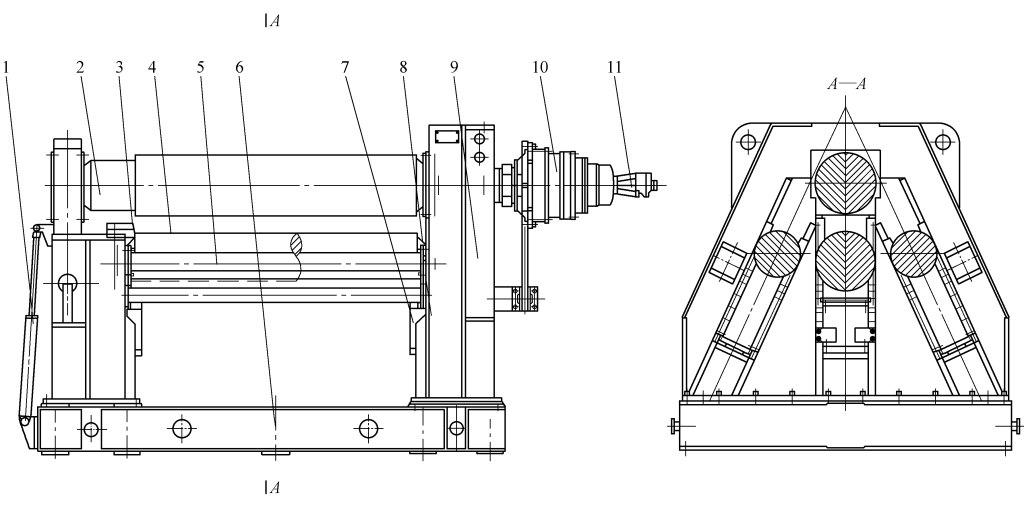

Abbildung 7 zeigt die horizontale, nach unten verstellbare Dreiwalzen-Blechbiegemaschine W11XCNC-300/420×3200, die von der Changzhi Steel & Iron (Group) Forging Machinery Company (Changzhi Forging Machine Tool Factory) entwickelt und hergestellt wurde. Die Maschine hat eine integrierte horizontale Struktur. Der Lagerkörper ist mit der Kolbenstange des im Sockel montierten Haupthydraulikzylinders verbunden, der innerhalb des linken und rechten großen Rahmens installiert ist.

1-Kippvorrichtung

2-Oberes Rollenteil

3-Unteres Rollenteil

4-Material-Ausrichtvorrichtung

5-Stützrolle Teil

6-Rahmen-Teil

7-Planetenuntersetzungsgetriebe

8-Elektromotor

Die untere Walze sowie der linke und rechte kleine Rahmen, die sich horizontal bewegen, sind auf dem integrierten Sockel installiert. Ein Ende der Maschine ist mit einem Kippmechanismus ausgestattet, das andere Ende mit einem Übertragungssystem für drei Arbeitswalzen und einem Tellerfederausgleichsmechanismus, um das Entladen der Werkstücke zu erleichtern. Das Anheben der oberen Rolle (siehe Abbildung 6) und die horizontale Bewegung der unteren Rolle (siehe Abbildung 8) werden hydraulisch angetrieben.

a) Individueller horizontaler Bewegungsmechanismus für die beiden unteren Rollen

b) Gleichzeitiger horizontaler Bewegungsmechanismus für die beiden unteren Rollen

1-Hydraulikzylinder der unteren Walze

2-T-förmige Führungsrolle

3 - Untere Walze

4-Unterer Rollenrahmen

Es gibt zwei Formen der horizontalen Bewegung der unteren Walze, zum einen die simultane Verstellung (siehe Abbildung 8b), zum anderen die individuelle Verstellung (siehe Abbildung 8a). Bei der ersten Form wird durch den einstellbaren Achsabstand der Bereich der Verarbeitungskapazität der Maschine erweitert; bei der zweiten Form, bei der beide unteren Walzen auf demselben Rahmen installiert sind, heben sich die Kräfte der horizontalen Komponenten während des Walzens gegenseitig auf, was zu einem besseren Kraftverhältnis führt.

Bei dieser Maschine handelt es sich um eine Dreiwalzen-Vollantriebsmaschine mit Ober- und Unterwalze. Die Rotationsbewegung der oberen Walze wird von vier Elektromotoren oder Hydraulikmotoren über ein Planetengetriebe angetrieben. Dieses Getriebesystem ist innerhalb und außerhalb eines aus Stahlblech geschweißten Kastens installiert und bewegt sich zusammen mit der oberen Walze entlang der Führungsfläche des großen Rahmens auf und ab (siehe Abbildung 9).

1-Obere Walze

2-Großes Getriebe

3-Kleines Getriebe

4-Planeten-Untersetzungsgetriebe

5-Elektromotor

Die Drehbewegung der Unterwalze wird von einem Hydraulikmotor über ein Planetengetriebe angetrieben (bei kleinen Modellen kann sie auch direkt von einem Hydraulikmotor mit niedriger Drehzahl und hohem Drehmoment angetrieben werden), wie in Abbildung 10 dargestellt. Dieses Antriebssystem ist auf dem unteren Walzenrahmen installiert und bewegt sich horizontal mit dem unteren Walzenbewegungsmechanismus. Sowohl das obere als auch das untere Walzenantriebssystem verfügen über Bremsvorrichtungen in der Hochgeschwindigkeitsstufe.

1-Untere Rolle

2-Motorig

3-Planetenuntersetzungsgetriebe

4-Kleines Getriebe

5-Großes Getriebe

Die Dreiwalzen-Walzmaschine mit Vollantrieb schlüpft beim Walzen von dünnen Blechen und kleinen Zylinderdurchmessern nicht so leicht durch und erweitert so den Walzbereich der Maschine.

(2) Abwärts gekrümmte Dreiwalzen-Walzmaschine

Das Hauptantriebssystem dreht die beiden unteren Walzen über ein mehrstufiges Getriebe, das von einem Elektro- oder Hydraulikmotor angetrieben wird, und die obere Walze wird über eine Kettenübertragung angetrieben. Um die lineare Geschwindigkeit der oberen und unteren Walzen während des Biegevorgangs anzugleichen, ist eine Sicherheitskupplung in den Kettenübertragungsmechanismus eingebaut.

Um eine genaue Positionierung beim Vorbiegen des Blechs zu erreichen, wird in der Hochgeschwindigkeitsstufe des Übertragungssystems eine Bremsvorrichtung eingebaut. Darüber hinaus kann auch eine Übertragungsmethode gewählt werden, bei der jede der drei Arbeitswalzen unabhängig von einem Getriebemotor angetrieben wird. Da alle drei Arbeitswalzen angetriebene Walzen sind, wird beim Walzen kleiner Zylinderdurchmesser und dünner Bleche Schlupf vermieden.

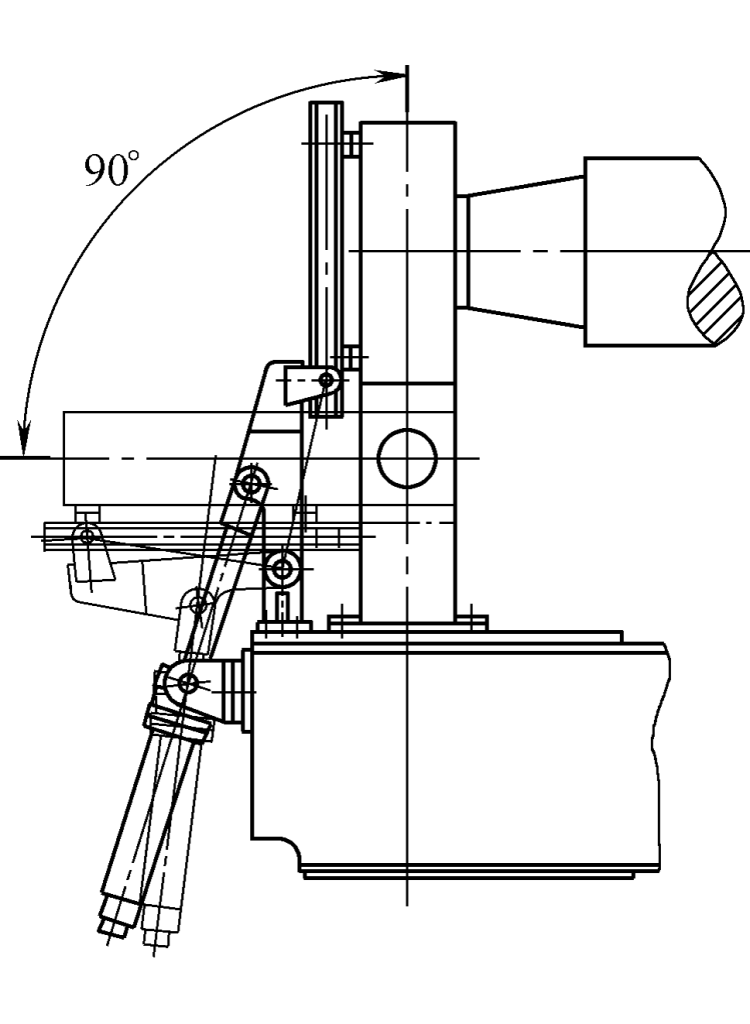

Das Anheben der unteren Walze, das Aufrichten und Kippen des Kipplagers sowie das Kippen und Zurücksetzen des Materialtransportgeräts werden von einer Hydraulikpumpenstation angetrieben und über eine Ventilgruppe gesteuert. Der Hubmechanismus der unteren Rolle ist in Abbildung 11 dargestellt. Die Kraft des Hydraulikzylinders wird durch den Dreharm erhöht, wodurch das Volumen um 1/4 im Vergleich zu einem nach unten geneigten Hebehydraulikzylinder der gleichen Spezifikation reduziert werden kann. Um die Genauigkeit der Maschine zu gewährleisten, muss der Dreharm eine ausreichende Festigkeit und Steifigkeit aufweisen.

1-Hydraulikzylinder

2-Zentralachse

3 - Untere Walze

4-Schwenkarm

Der Ausgleichsmechanismus für die obere Walze ist von oben drückend und sorgt dafür, dass die obere Walze waagerecht bleibt, wenn das Lagergehäuse der Kippseite fällt. Dieser Mechanismus besteht aus Lagerbuchse, Wälzlager, Einstellschraube, Feststellschraube usw. Am Ende der Oberwalze auf der Kippseite ist ein Zubehörteil zum Aufwickeln konischer Werkstücke angebracht.

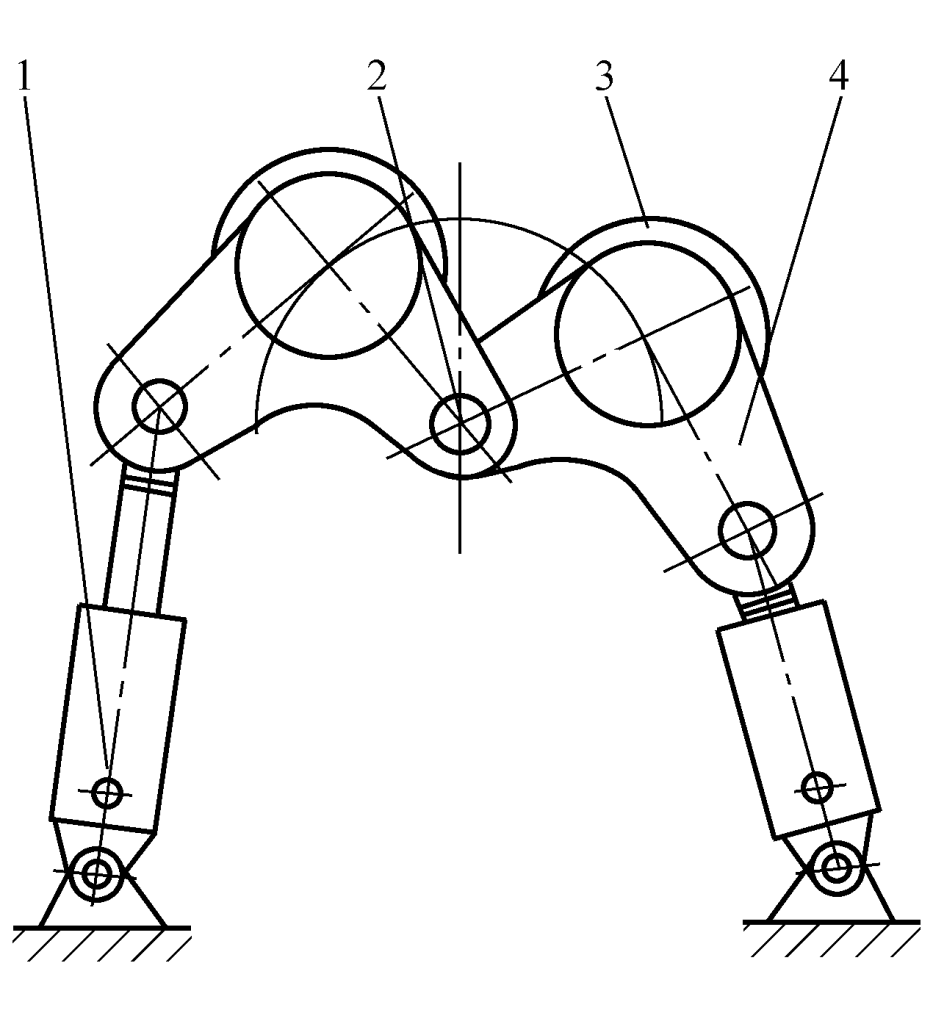

4. Vier-Rollen-Blechbiegemaschine

Die obere Walze der Vierwalzen-Blechbiegemaschine hat einen größeren Durchmesser, der Durchmesser der unteren Walze ist im Allgemeinen etwas kleiner oder gleich groß wie der der oberen Walze, und die Seitenwalzen haben einen kleineren Durchmesser als die obere Walze. Die untere Walze und die Seitenwalzen sind über die Lagerkörper und Hydraulikzylinder an beiden Enden miteinander verbunden und in zwei Rahmen eingebaut. In den Rahmen sind gleitende Führungsnuten eingelassen, die von Hydraulikzylindern oder mechanischen Getrieben angetrieben werden, um die untere Arbeitswalze und die seitliche Arbeitswalze in einer geraden Linie in den Führungsnuten zu bewegen.

Der untere Teil der unteren und seitlichen Rollenlagergehäuse hat eine bogenförmige, selbstausrichtende Struktur, um das Kippen und Heben der Arbeitsrollen zu ermöglichen. Der Hauptantrieb wird in der Regel von einem Elektromotor oder einem Hydraulikmotor über ein Planeten- oder Stirnradgetriebe und eine erste Getriebestufe angetrieben (siehe Abbildung 12). Beim Antrieb durch einen Hydraulikmotor über ein Planetengetriebe wird in der Regel eine Konstruktion gewählt, bei der das Planetengetriebe direkt mit dem oberen Walzenwellenende verbunden und mit einer Drehmomentstütze ausgestattet ist.

1-Kippvorrichtung

2-Obere Walze

3-Kegel-Rollvorrichtung

4-Untere Walze

5-Seiten-Rolle

6-Basis

7-Hydraulikzylinder der unteren Walze

8-Seitenrollen-Hydraulikzylinder

9-Rahmen

10-Planetenuntersetzungsgetriebe

11-Hydraulikmotor

Der Rahmen besteht aus einem geschlossenen und einem offenen Rahmen, die aus geschweißten Stahlblechkomponenten hergestellt sind. Bei großen und mittelgroßen Vierwalzen-Biegemaschinen ist in der Mitte der unteren Walze eine Stützwalzenvorrichtung angebracht, um die Stützkraft der unteren Walze beim Vorbiegen des Blechendes zu erhöhen und die Durchbiegungsverformung der unteren Walze zu kompensieren. Die Stützwalze wird auf den Hydraulikzylinder gesetzt, und die Einstellung der Stützkraft erfolgt über einen Hydraulikantrieb.

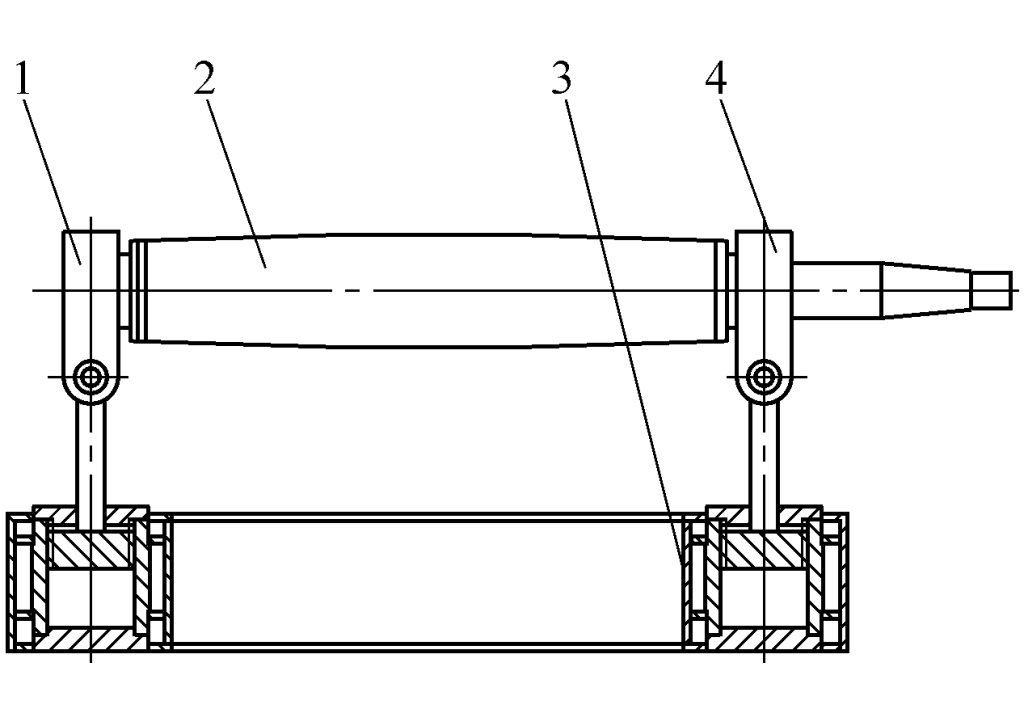

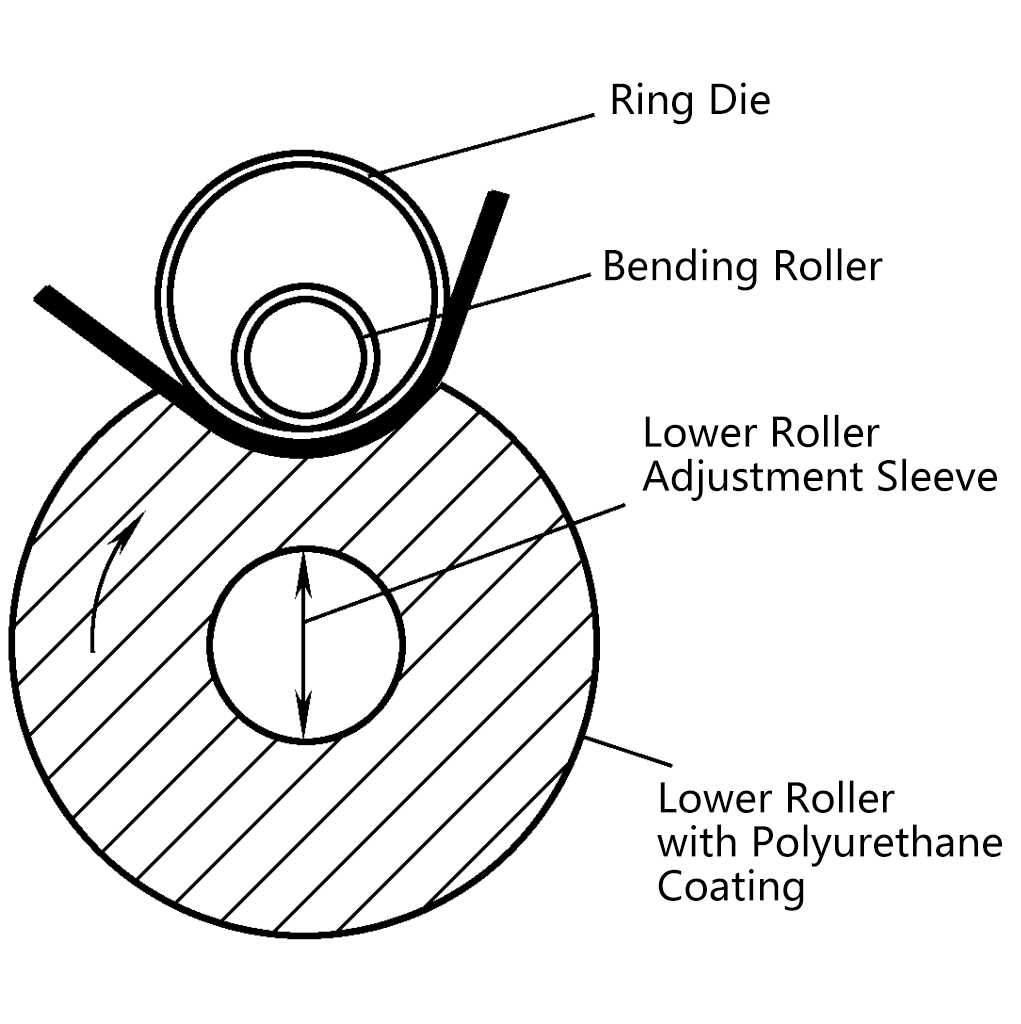

5. Zwei-Walzen-Blechbiegemaschine

Abbildung 13 zeigt das Funktionsprinzip der Zweiwalzen-Blechbiegemaschine. Beim Biegen wirkt die obere Walze als rotierender Stempel und die untere Walze als bewegliche Matrize. Die Tiefe, mit der die obere Walze in die untere Walze drückt, d. h. der Verformungsgrad der elastischen Schicht, ist der wichtigste Prozessparameter, der den geformten Biegeradius bestimmt. Je größer die Pressung ist, desto kleiner ist der Biegeradius, aber wenn die Pressung einen bestimmten Wert erreicht, wird der Biegeradius nicht mehr von der Pressung beeinflusst und stabilisiert sich tendenziell.

Innerhalb des "stabilen Bereichs" ist die Größe des auf die Walze ausgeübten Drucks die wichtigste Grundlage für die Bestimmung des Walzendurchmessers, die Berechnung des Biegemoments und der Antriebsleistung. Das Mantelmaterial der elastischen Walze besteht im Allgemeinen aus Polyurethan-Polymer.

6. Geschlossene (Marine) Dreiwalzen-Blechbiegemaschine

Die Maschine besteht aus einem Rahmen (linker und rechter Rahmen, Sockel, Verbindungsträger usw.), oberem Querträger, oberer Arbeitswalze, oberer Stützwalze, unterer Arbeitswalze, unterer Stützwalze, oberer Walzenhebevorrichtung, Schmierung, Hydraulik, Elektrik und anderen Teilen. Im Allgemeinen sind die beiden unteren Walzen die Antriebswalzen.

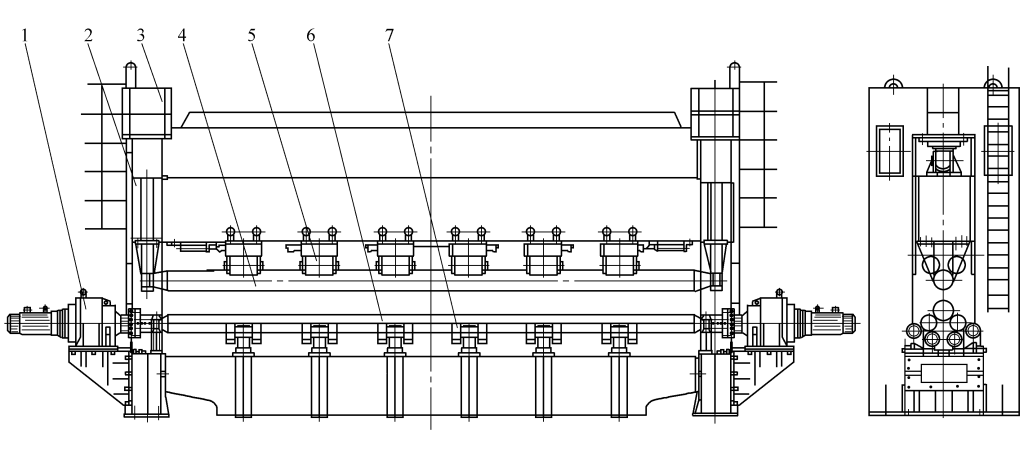

(1) Geschlossene (marine) symmetrisch eingestellte Dreiwalzen-Blechbiegemaschine

Abbildung 14 ist die Außenansicht der geschlossenen Dreiwalzen-Blechbiegemaschine W11TNC-32×13500 (Marine). Die beiden unteren Walzen dieser Maschine werden durch Elektromotoren oder Hydraulikmotoren über Untersetzungsgetriebe von beiden Enden aus angetrieben. Die Maschine hat eine einfache Struktur, ist leicht zu bedienen und wird am häufigsten eingesetzt.

1-Hauptantrieb

2-Rack

3-Haupthydraulikzylinder

4-Obere Walze

5-Oberer Rollenträger

6-untere Walze

7-Untere Rollenhalterung

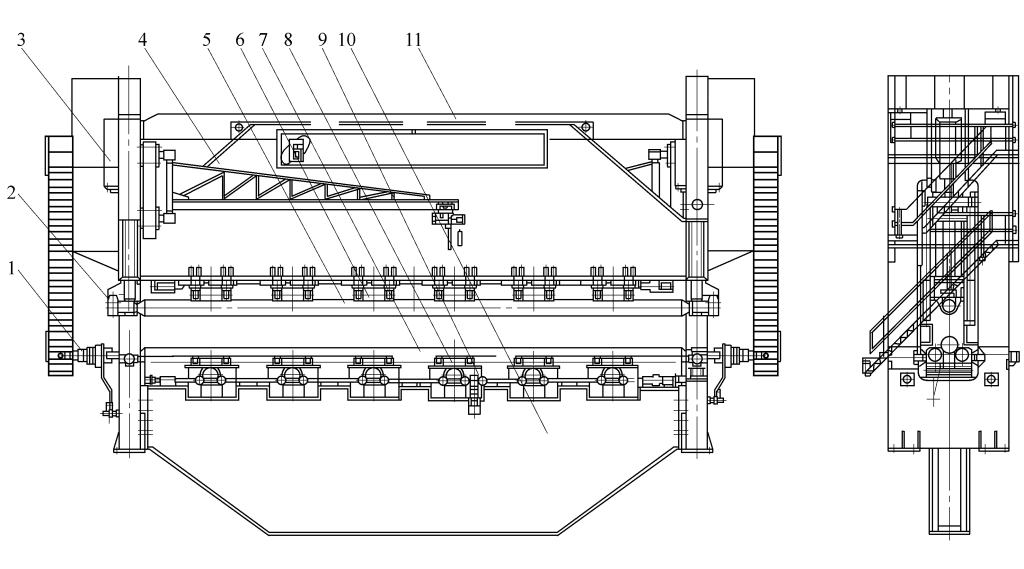

(2) Geschlossene (marine) horizontale, abwärts verstellbare Dreiwalzen-Blechbiegemaschine

Die geschlossene (marine) horizontale, nach unten verstellbare Dreiwalzen-Blechbiegemaschine umfasst zwei Strukturen: Die beiden unteren Walzen können unabhängig voneinander verstellt werden (mit einstellbarem Achsabstand) und die beiden unteren Walzen können sich gleichzeitig horizontal bewegen (mit festem Achsabstand).

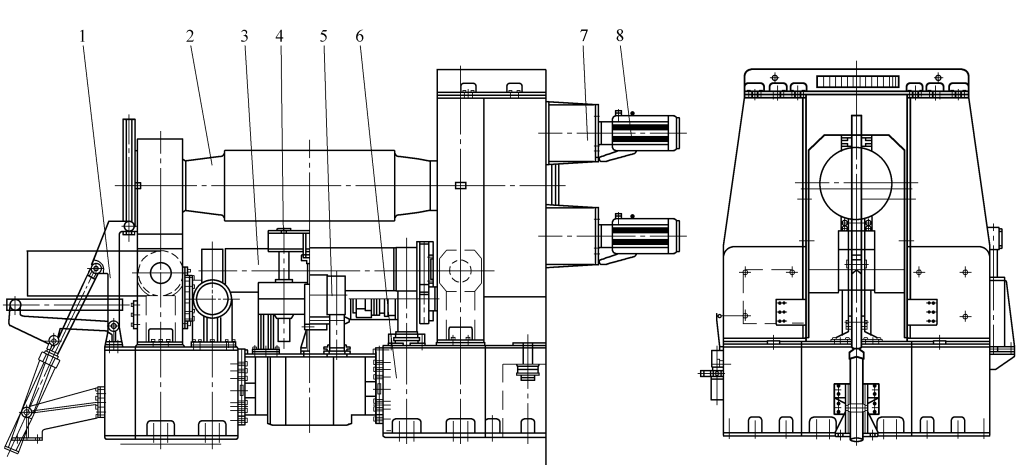

Abbildung 15 ist eine brandneue Struktur einer geschlossenen horizontalen, nach unten verstellbaren Blechbiegemaschine, die von Changzhi Steel & Iron (Group) Forging Machinery Manufacturing Co. (Changzhi Forging Machine Tool Factory), Modell W11TXNC-22000kN×16000mm. Diese Maschine kann flexibel als Blechbiegemaschine zum Biegen und Vorbiegen von bogenförmigen oder konischen Werkstücken innerhalb eines bestimmten Bereichs eingesetzt werden; sie kann auch als AbkantpresseBiegen von Stahlplatten mit Hilfe von Biegewerkzeugen.

1-Hauptantriebssystem

2-Rahmen

3-Haupthydraulikzylinder

4-Oberer Querträger

5-Obere Arbeitswalze

6-obere Stützrolle

7-untere Arbeitswalze

8-Untere Stützrolle

9-Untere Walze seitlich verschiebbare Vorrichtung

10-Untere Traverse

11-Verbindungsbalken

Die Maschine ist mit einer einstellbaren hydraulischen Vorbiegevorrichtung ausgestattet, die die Stützwalze mit einem Keilmechanismus mit unterschiedlichen Neigungen durch den Hydraulikzylinder drückt, wodurch die oberen und unteren Arbeitswalzen vorgebogen werden und die Verformung der oberen und unteren Träger kompensieren. Die Längsmittelpositionen der beiden unteren Arbeitswalzen und ihrer Stützwalzen können relativ zueinander eingestellt werden, und die horizontale Bewegung der gleichen Arbeitswalze und der entsprechenden Stützwalze wird durch den Getriebemotor und den Schraubenhubmechanismus synchronisiert.

Das vertikale und geneigte Anheben der oberen Arbeitswalze, der Stützwalze und des oberen Trägers wird durch einen Haupthydraulikzylinder, der im oberen Teil des Rahmens installiert ist, und zwei Rückholhydraulikzylinder, die im Inneren des Rahmens installiert sind, angetrieben; sowohl der Haupthydraulikzylinder als auch die Rückholzylinder haben eine Plungerzylinderstruktur. Die beiden unteren Arbeitsrollen der Maschine sind die Antriebsrollen, die jeweils von einem unabhängigen Hydraulikmotor und einem Planetengetriebe in beide Richtungen angetrieben werden.

Diese Maschine wird von einem Mikrocomputer gesteuert und kann Parameter wie den Druck der oberen Walze, die horizontale Position der unteren Walze und den Ausgleichsbetrag der oberen und unteren Balken auf der Grundlage von Prozessparametern wie Blechdicke, Blechbreite, Streckgrenze und Mindestwalzradius während des Walzens oder Biegens einstellen und verfügt über Funktionen wie Bearbeitung und Speicherung.

IV. Flexibles Plattenwalzwerk

Die flexible Blechwalzeinheit besteht im Allgemeinen aus einer CNC-Blechwalzmaschine, die mit einer Vorbehandlung des Blechmaterials an der Vorderseite und einer Transportvorrichtung für das fertige Produkt an der Rückseite ausgestattet ist. Sie wird von einem Steuersystem gesteuert, das aus einem oder mehreren Computern besteht und eine automatische Blechwalzeinheit bildet. Diese Einheit integriert den Informationsfluss und den Materialfluss in das System der CNC-Blechwalzmaschine und ist in der Lage, die Verarbeitung von Kleinserien zu automatisieren, was sie zu einem idealen hochpräzisen, hocheffizienten und hochflexiblen Fertigungssystem macht.

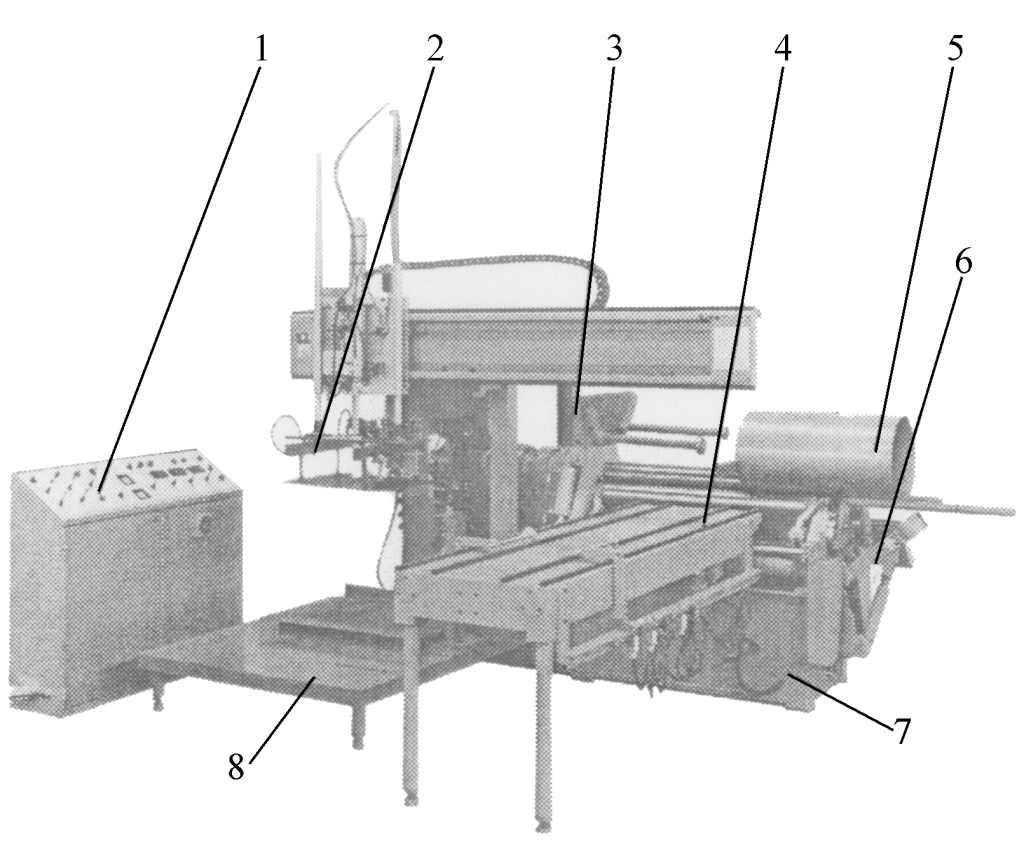

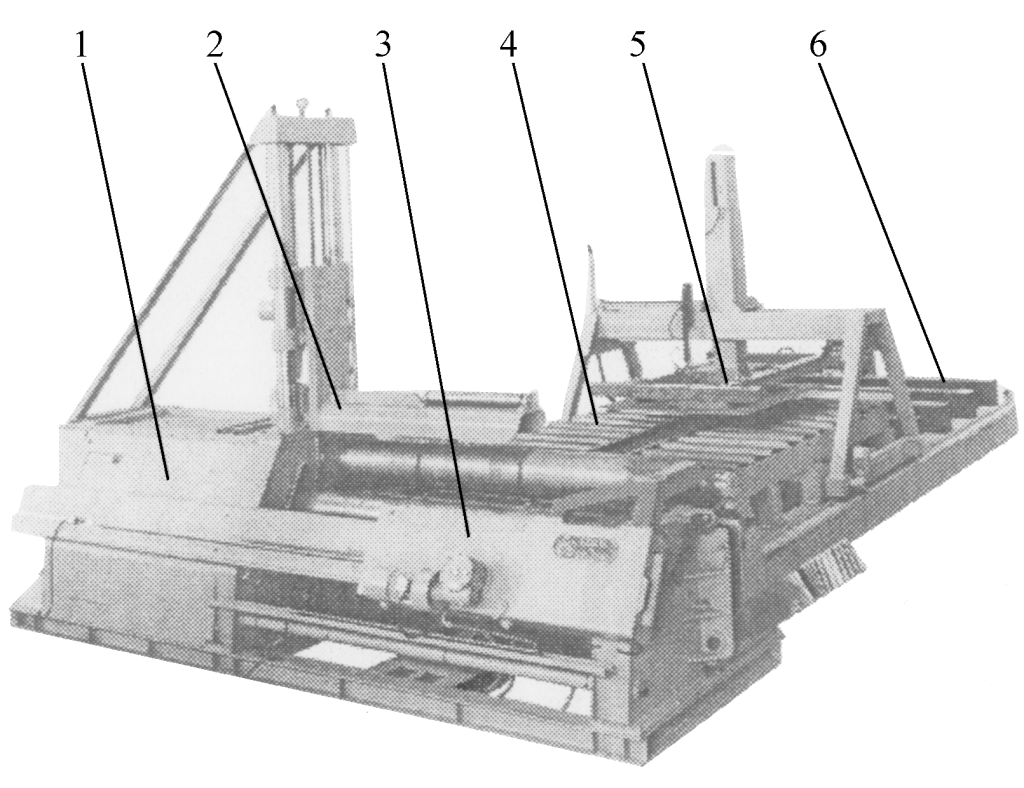

Die Abbildungen 16 und 17 zeigen den Aufbau der Einheit für die flexible Bearbeitung von Blechen. Die Einheit besteht im Wesentlichen aus einem Plattenspeicher, einem Beladeroboterarm, einer Stützvorrichtung und einer Entladevorrichtung. Während des Blechwalzens bringt der Laderoboterarm das Material von der Blechlagerplattform zur Ladestation, wo der Roboterarm das Blechmaterial ausrichtet und in die Blechwalzmaschine einführt.

1-Elektrischer Schrank

2-Laden des Roboterarms

3-Stützvorrichtung

4-Ladewerkbank

5-Workpiece

6-Entladevorrichtung

7-Platten-Walzmaschinen-Hauptrahmen

8-Blech-Stapeltisch aus Metall

1-Plattenwalzmaschine Hauptgestell

2-Stützvorrichtung

3-Entladevorrichtung

4-Beschickungsrollenbahn

5-Laderoboter

6-Blech-Stapeltisch aus Metall

Während des Walzvorgangs setzt der Roboterarm je nach Form, Dicke und Zylinderdurchmesser des gewalzten Werkstücks immer an der Innenseite oder sowohl an der Innen- als auch an der Außenseite des Werkstücks an (vollautomatische Einstellung) und stützt und haftet kontinuierlich am Werkstück, wenn sich dessen Krümmung ändert, bis das Werkstück geformt ist.

Anschließend kippt das Lagergehäuse des Kippmechanismus der Hauptmaschine nach unten, der Entladeroboterarm schiebt das Werkstück heraus, der Entladeroboterarm ergreift das Werkstück und schickt es zur Werkbank für das fertige Produkt, und die Hauptmaschine und die Roboterarme an verschiedenen Positionen kehren in ihre ursprüngliche Position zurück, bereit für das Walzen des nächsten Werkstücks. Zusätzlich zu der oben beschriebenen Konfiguration können einige flexible Blechwalzanlagen auch mit Einrichtungen zum Ausrichten von Blechen, zur zylindrischen Prüfung, zum Schweißen usw. ausgestattet werden.