I. Zweck der automatischen Abwickel- und Richtanlage für Bleche

Im Bereich der Blechbearbeitung hat die Verwendung von Coil-Materialien mit dem Fortschritt von Wissenschaft und Technik und der raschen Entwicklung der Produktivität im Vergleich zu Blechmaterialien erhebliche Fortschritte gemacht. Dies liegt daran, dass Coil-Materialien im Hinblick auf den Materialumschlag eine trockene Verpackung und den Transport von den Stahlwerken zu den Anwendern ermöglichen, wodurch Verformungen und Verluste reduziert werden. Im Hinblick auf die Verwendung können die Anwender die Materialien vor Ort entsprechend den Anforderungen der Produkte vorbereiten und die Verwendung von Coil-Materialien für die Produktion maximieren, was die Nutzungsrate der Materialien erheblich verbessert und den wirtschaftlichen Nutzen der Anwender steigert.

All diese Veränderungen sind auf die Entwicklung und Verbesserung der automatischen Abwickelanlage für Bleche zurückzuführen. In den letzten zwanzig Jahren hat sich das technische Niveau der automatischen Abwickelanlage für Bleche mit der kontinuierlichen Zunahme der Anforderungen an den Produktprozess, ihre Vielseitigkeit und breite Anwendbarkeit verbessert, so dass die Endnutzer das Preis-Leistungs-Verhältnis nach der Auswahl dieser Art von Produktionslinie voll ausschöpfen können.

Die automatische Abwickelanlage für Bleche kann breite Coils in Längs- oder Querrichtung zu schmalen Coils oder Einzelblechen der gewünschten Größe verarbeiten und diese dann an die Stanzanlage oder das System zur Verarbeitung flexibler Bleche in der Fabrik weiterleiten, beispielsweise in der Motoren- und Elektrogeräteindustrie. Es gibt auch einige große Hersteller von Stanzteilen, die automatische Blechabwicklungs-, Richt- und Stanzlinien mit großen mechanischen Pressen eingerichtet haben, die komplex geformte Rohlinge ausstanzen und sie dann an die Stanz- und Umformlinie weiterleiten, um die fertigen Produkte zu verarbeiten, wie z. B. die Produktionslinien für Autotüren in der Automobilindustrie und die Produktionslinien für die Außenhaut von Kühlschränken usw.

Darüber hinaus ist die Verwendung von verschiedenen Kohlenstoffstählen, niedrig legierten Stählen, Nichteisenmetallen Metalle Coils und farbige, beschichtete Coils nimmt zu. Der Spezifikationsbereich der Coils wird auch allmählich erweitert, derzeit mit Dicken von 0,1~25mm, Breiten von 100~2500mm und Gewichten bis zu 40t. Die Liniengeschwindigkeit der Abwicklungslinie für das Querschneiden hat 80m/min (Stoppschnitt), 120m/min (fliegende Schere) erreicht; die Liniengeschwindigkeit der Abwicklungslinie für das Längsschneiden hat 200m/min erreicht.

Diese Coils können alle auf der automatischen Abwickel- und Richtanlage für Bleche weiterverarbeitet werden, so dass diese Art von automatischer Anlage weit verbreitet ist in Industrien, die eine große Menge an Blechmaterialien verwenden, wie z.B. Automobil- und Landmaschinen, Motoren, Elektrogeräte, Instrumente, Leichtindustrie, Haushaltsgeräte, Baumaterialien, etc.

II. Typen und technische Parameter der automatischen Abwickel- und Richtanlage für Bleche

Die automatische Abwickel- und Richtanlage für Bleche besteht aus vielen einzelnen Maschinen, Fördereinrichtungen, Lagereinrichtungen usw., die miteinander verbunden sind. Jedes Gerät in der Anlage erfüllt die Produktionsanforderungen der gesamten Anlage mit einer angemessenen Prozesskonfiguration.

Im Allgemeinen sollte die automatische Linie zum Abwickeln und Richten von Blechen die folgenden Ausrüstungen und Geräte umfassen: wie z.B. Beladewagen, Abwickelhaspel, Zuführvorrichtung, Richteinheit, Scheranlage, Stanzvorrichtung, Brückenwechsler, Einführmechanismus, Aufwickelhaspel, Stapelmechanismus usw., je nach dem Zweck der spezifischen Linie und den Bedürfnissen der verarbeiteten Zuschnitte. Gängige Typen von automatischen Abwickel- und Richtanlagen für Bleche sind die folgenden:

1. Automatische Blechabwickel-, Richt- und Längsscherenlinie

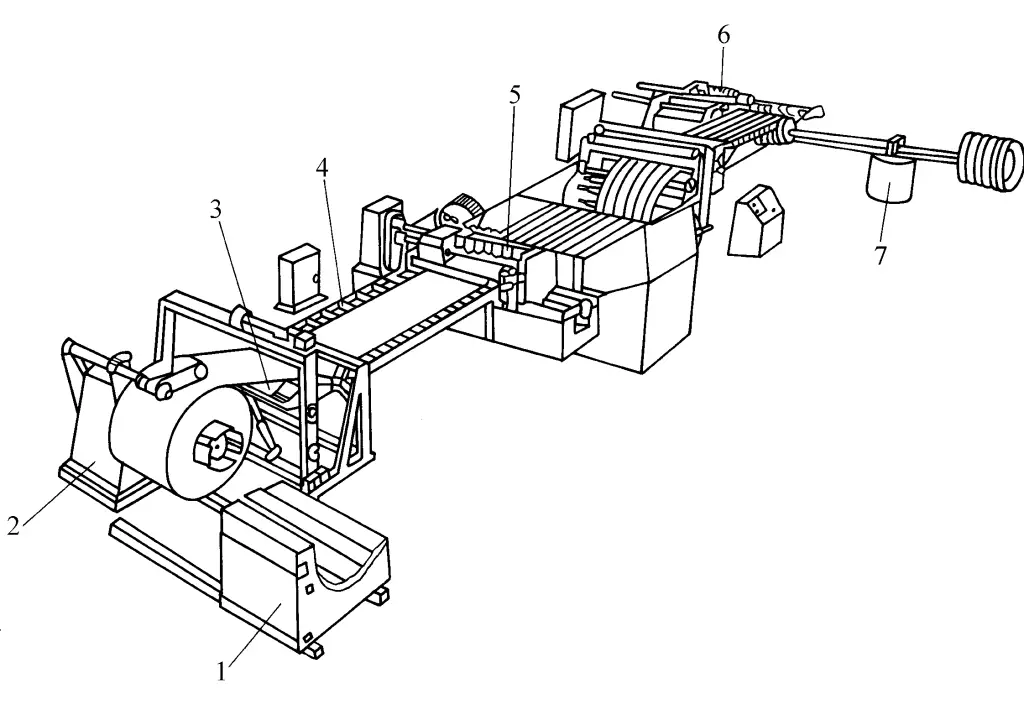

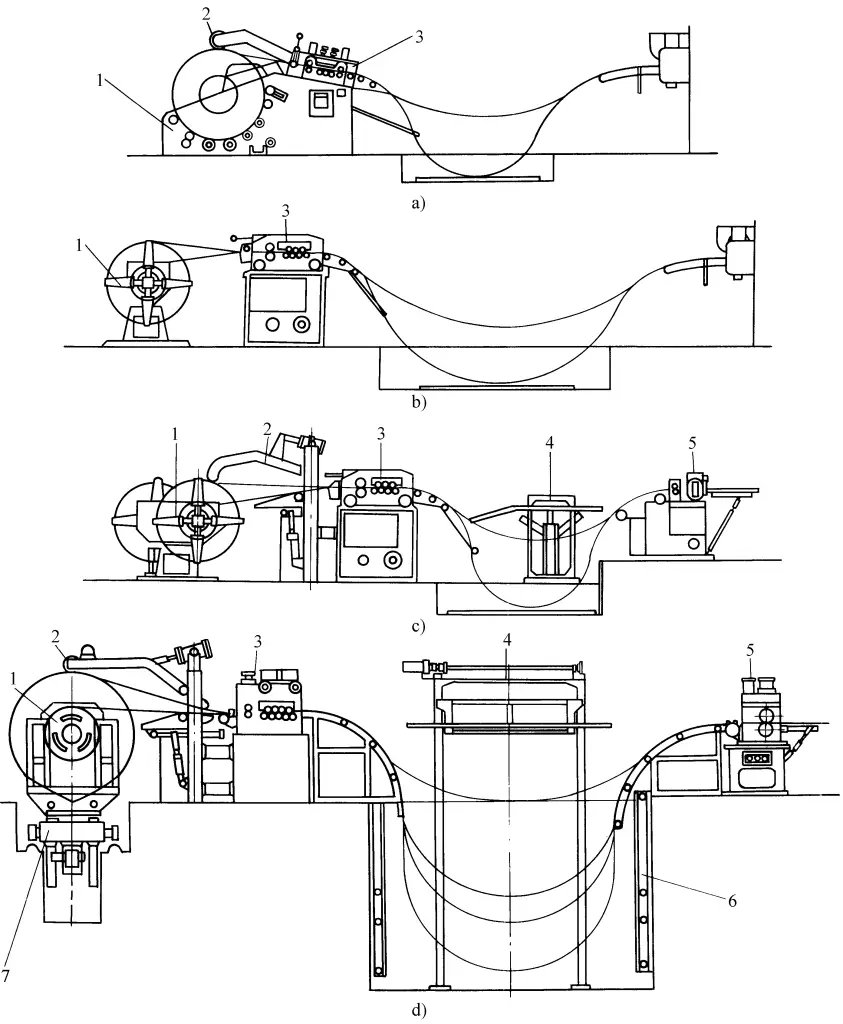

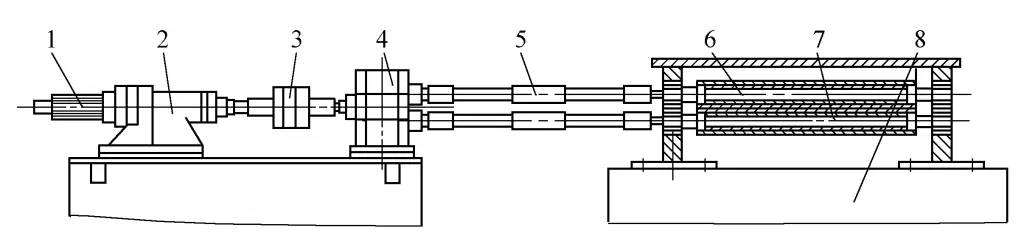

Blechabrollung, Nivellierung, Längsschere, automatische Linie wie in Abbildung 1 gezeigt.

1-Ladewagen

2-Abhaspel

3-Nivelliereinrichtung

4-Material-Regal

5-Multi-Streifen Schermaschine

6-Aufwickler

7-Spulen-Zahnstange

Legen Sie das vom Stahlwalzwerk gekaufte breite Coil-Material in den Ladewagen 1, starten Sie ihn und halten Sie ihn an der entsprechenden Position der Abwickelhaspel 2 an, der Kolben des Hydraulikzylinders hebt das Coil-Material so an, dass die Mitte des Innenlochs des Coil-Materials mit der Mitte der Trommel der Abwickelhaspel zusammenfällt, Starten Sie den Ladewagen, so dass die Trommel des Abwicklers in das innere Loch des Coil-Materials eintritt, die Spule dehnt sich aus, strafft das Coil-Material und stützt das Gewicht, der Kolben des Hydraulikzylinders zieht sich zurück, der Ladewagen verlässt den Abwickler und hält an Ort und Stelle an und lädt ein anderes Coil-Material für die nächste Verwendung.

Das Coilmaterial auf dem Abwickelhaspel wird durch die Presswalze gepresst, das Coil wird gelockert und der Materialkopf wird bearbeitet, um in die Vorschubwalze einzutreten, es wird durch die Mehrwalzenplatten-Nivelliervorrichtung 3 nivelliert, durchläuft das Materialregal 4, die Vorschubwalze und tritt in die Mehrbandschermaschine 5 ein, die den Abstand zwischen benachbarten Scheibenmessern und den Spalt und die Überlappung zwischen den oberen und unteren Scheibenmessern entsprechend der erforderlichen Bandbreite einstellt, dann können die erforderlichen Streifen geschert werden. Nachdem sie die Trennvorrichtung passiert haben, gelangen sie durch die Spannvorrichtung in die Aufwickelhaspel 6, wodurch das breitere Coilmaterial in mehrere Streifen gleicher oder unterschiedlicher Breite umgewandelt wird, die in verschiedenen Pressenproduktionslinien verwendet werden können.

Siehe Tabelle 1 für die technischen Parameter der automatischen Linie zum Abwickeln, Richten und Längsschneiden von Blechen.

Tabelle 1 Technische Parameter der automatischen Anlage zum Abwickeln, Richten und Längsschneiden von Blechen (hergestellt von Jinan Foundry and Forging Jiemai Forging Press Company)

| Parameter | Dicke der Scherplatte/mm | Breite der Scherplatte/mm | Anzahl der Scherstreifen/(Streifen) | Gewicht des Spulenmaterials/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Automatische Linie zum Abwickeln, Nivellieren und Querschneiden von Blechen

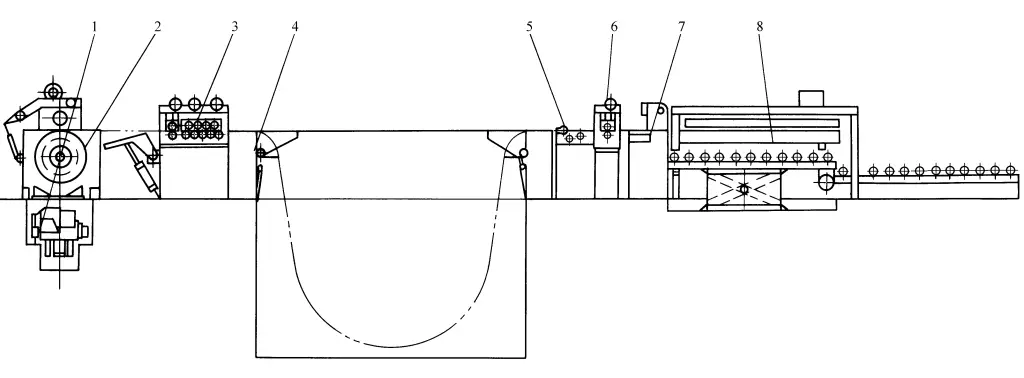

Blechabrollung Nivellierung Querscheren automatische Linie wie in Abbildung 2 gezeigt.

1 - Ladewagen

2 - Abhaspel

3 - Rollplattenrichtmaschine

4 - Drehbrücke

5 - Mechanismus zur Korrektur der Abweichung

6 - Fütterungsmechanismus

7 - Schermaschine

8 - Mechanismus zum Stapeln

Das Coil-Material wird durch den Zuführungswagen 1 in die Abwickelhaspel 2 eingeführt, das Coil wird aufgeweitet und nach dem Anziehen der Druckwalze wird es gelockert, das Blech tritt in die Mehrwalzen-Blechrichtmaschine 3 ein, nach dem Richten durchläuft es die Drehbrücke 4, die Speichergrube, der Abweichungs-Korrekturmechanismus 5 justiert das Einzugszentrum, dann in den Zuführungsmechanismus 6 ein und wird in die Schermaschine 7 (oder fliegende Schere) eingeführt, das Steuersystem gibt ein Schersignal aus, das dann in einzelne Bleche der gewünschten Länge geschnitten werden kann, und dann in den Stapelmechanismus 8 zur Bündelung eintritt oder zur Verwendung an die Stanzlinie geschickt wird.

Siehe Tabelle 2 für die technischen Parameter der automatischen Querschneideanlage zum Abwickeln und Richten von Blechen.

Tabelle 2: Technische Parameter der automatischen Querscheren-Produktionslinie zum Abwickeln und Richten von Blechen (hergestellt von Jinan Foundry and Forging Jiemai Forging Company)

| Parameter | Scherstärke/mm | Breite der Zwischenablage/mm | Scherlänge/mm | Spulenmasse/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3. Automatische Blechabwickel-, Richt-, Längs- und Querscheren-Kombinationslinie

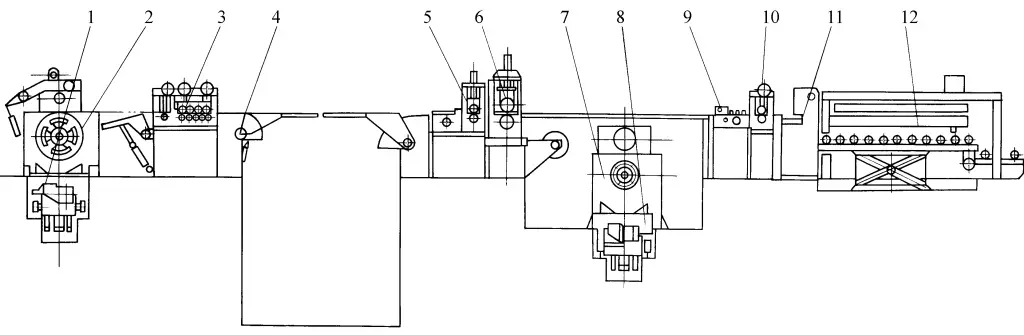

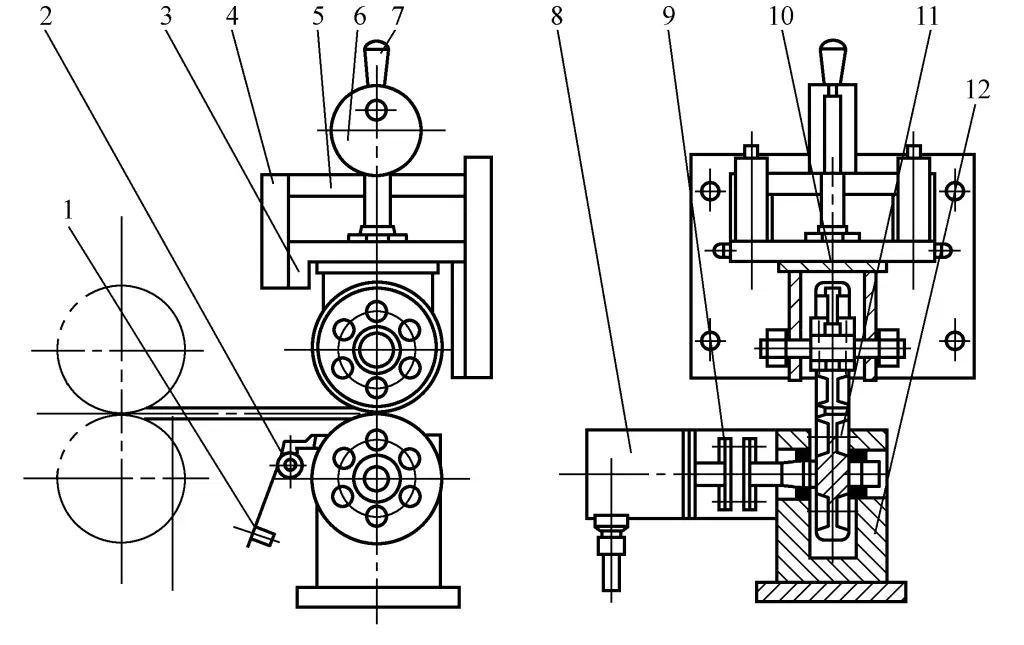

Um die Produktionskapazität der Online-Anlagen voll auszunutzen, die Investitionen in die Anlagen und den Platzbedarf in der Fabrik zu verringern und Energie zu sparen, haben einige Hersteller in letzter Zeit automatische Kombinationsanlagen zum Abwickeln, Richten, Längs- und Querschneiden von Blechen eingerichtet, die die Produktionseffizienz der Anlagen auf der Anlage erheblich verbessern, den Anwendungsbereich der Anlagen erweitern und es einer Anlage ermöglichen, die Funktionen von zwei Anlagen zu erfüllen. Das Forschungsinstitut für Gießerei- und Schmiedemaschinen in Jinan hat sich auf die Marktbedürfnisse eingestellt und rechtzeitig diese Art von automatischen Anlagen entwickelt, deren Konfiguration in Abbildung 3 dargestellt ist.

1 - Ladewagen

2 - Abhaspel

3 - Mehrwalzen-Plattenrichtmaschine

4 - Drehbrücke

5 - Fütterungsmechanismus

6 - Mehrstreifen-Schneidemaschine

7 - Haspel

8 - Entleerungswagen

9 - Berichtigungsmechanismus

10 - Fütterungsmechanismus

11 - Schermaschine

12 - Stapelmechanismus

Das Coilmaterial wird vom Beladewagen 1 in die Abwickelhaspel 2 eingeführt, die Haspel dehnt sich aus und klemmt das Coilmaterial ein, löst es dann und das Blech tritt in die Mehrscheibenrichtmaschine 3 ein, durchläuft die Drehbrücke 4, tritt in den Zuführmechanismus 5 in die Mehrscheibenschermaschine 6 ein, hebt die Materialbrücke an und nach der Schertrennung tritt das Mehrscheibenmaterial in die Haspel 7 ein. Die umgeformten Multi-Scheiben-Coils werden verpackt und zum Entladewagen 8 befördert, womit der Längstransport abgeschlossen ist. Scherprozess.

Wenn die obere Messerwelle der Mehrstreifen-Schneidemaschine 6 angehoben und die Materialbrücke geglättet wird, wird das geglättete Blech durch den Gleichrichtmechanismus 9 auf die Mitte eingestellt, in den Zuführungsmechanismus 10 und die Schermaschine 11 geschickt, so dass es in ein einzelnes Blech mit fester Länge geschert, in den Stapelmechanismus 12 geschickt und nach dem Verpacken direkt auf der Stanzlinie verwendet wird, wodurch der Querschneidevorgang abgeschlossen wird. Je nach Bedarf können das Längsscheren, das Aufwickeln, das Querscheren und das Stapeln des Coilmaterials auch gleichzeitig erfolgen.

4. Automatische Blechabwicklungs-, Richt- und Prägelinie

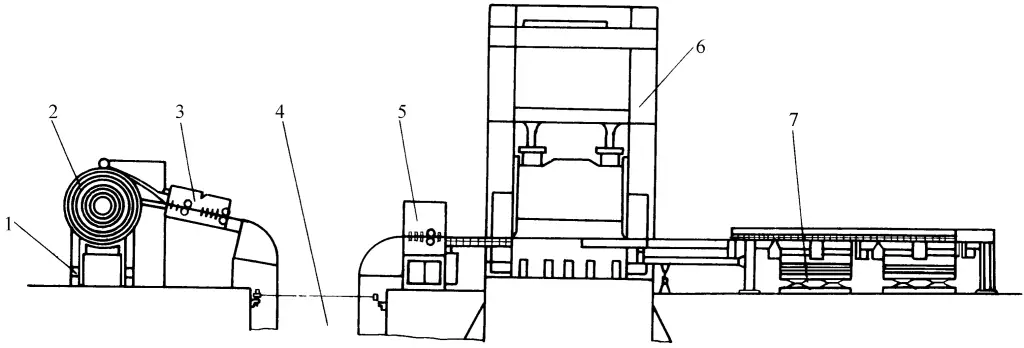

Es gibt zwei Arten von automatischen Blechabwicklungs-, Nivellierungs- und Stanzlinien: die eine ist die automatische Stanzlinie, die andere die automatische Stanzlinie, wie in Abbildung 4 dargestellt.

1-Abhaspel

2-Spule

3-Blatt-Nivelliereinheit

4-Lagergrube

5-Fütterungseinheit

6-Mechanische Presse

7-Stapelvorrichtung

Der Coil-Zuführer 2 schickt das Coil in die Abwickelhaspel 1, nach dem Auflockern gelangt es in die Plattenrichtmaschine 3, nach dem Richten durchläuft es die Speichergrube 4, und die Zuführeinheit 5 schickt das Plattenmaterial zum Stanzen in die mechanische Presse 6. Das beschnittene Material wird dann über das Förderband zur Stapelvorrichtung 7 transportiert und anschließend gemeinsam zum nächsten Prozess befördert.

Diese Art von automatischer Großstanzanlage wird meist zum Stanzen verwendet und ist in der Automobilindustrie weit verbreitet, z. B. bei automatischen Anlagen für Autotüren oder andere große Verkleidungsteile zur Vorbereitung von Rohlingen. Die automatische Stanzformanlage muss nur die entsprechende Abroll- und Richtvorrichtung vor der offenen oder geschlossenen mechanischen Presse entsprechend der Größe und Form der Teile konfigurieren, und die Teile können direkt hergestellt werden.

5. Abspul- und Nivelliervorrichtung

Die oben genannten Typen von automatischen Abwickel- und Richtanlagen für Bleche werden meist für die Modifizierung von Coils oder für die Vorbereitung von Rohlingen für automatische Großanlagen zum Stanzen von Blechen verwendet. Für die modifizierten schmalen Coils wird die Abwickel- und Richtvorrichtung für Entfaltung Behandlung vor dem Stanzformen ist in Abbildung 5 dargestellt.

a) Typ I

b) Typ II

c) Typ III

d) Typ IV

1 - Abhaspel

2 - Andruckrolle

3 - Nivelliereinrichtung

4 - Leitende Plattform

5 - CNC-Vorschubeinrichtung

6 - Fotoelektrische Überwachungseinrichtung

7 - Wagen beladen

Typ I: Abwickelvorrichtung in Form einer Wiege (siehe Abbildung 5a). Verwendet für Coildicke 0,6~3,2mm, Coilbreite weniger als 400mm, maximales Coilgewicht 1500kg.

Typ II: Einfaches Abwickelrichtgerät für eine Rolle (siehe Abbildung 5b). Verwendet für Coildicke 0,6~3,2mm, Coilbreite weniger als 610mm, maximales Coilgewicht 3000kg.

Typ II: Einfaches Abwickelrichtgerät mit zwei Rollen (siehe Abbildung 5c). Verwendet für Coildicke 0,6~4mm, Coilbreite 150~610mm, maximales Coilgewicht 3000kg.

Typ M: Schweres Abwickelrichtgerät (siehe Abbildung 5d). Verwendet für Coildicke 0,6~3,2mm, Coilbreite 300~1300mm, maximales Coilgewicht 15000kg.

III. Hauptausrüstung Strukturelle Leistung der automatischen Linie zum Abwickeln und Richten von Blechen

Aufgrund der gestiegenen Produktivitätsanforderungen werden für die Hauptverarbeitungsanlagen in der automatischen Abwickel- und Richtanlage für Bleche meist spezielle Geräte wie Abwickelhaspeln, Schermaschinen, Richtmaschinen, Schneidmaschinen und Aufwickelhaspeln verwendet. Diese Ausrüstungsarten werden im Folgenden vorgestellt:

1. Abhaspeln

Die Abwickelhaspel dient in erster Linie dazu, das Coilmaterial zu stützen und das Coilmaterial mit einer bestimmten Liniengeschwindigkeit durch das Übertragungssystem oder mit minimaler externer Kraft abzuwickeln. Da das Coil-Material bereits beim Aufwickeln eine elastisch-plastische Biegeverformung erfahren hat, entspannt es sich beim Abwickeln durch den Rückpralleffekt. Um Unfälle zu vermeiden, wird in der Regel eine Andruckrolle auf den oberen Teil des Abwicklers gesetzt, und erst nach dem Andrücken kann das Coil gelöst werden.

Der Aufbau und die Art der Abwickelhaspel unterscheiden sich nach verschiedenen Formen der Auflage, wobei die verschiedenen Auflagen für unterschiedliche Coilgewichte und -breiten geeignet sind. Für großvolumiges Coil-Material wird häufig eine doppelte Abstützung verwendet, bei der die Konen an den Enden von zwei Abhaspelwellen in die inneren Löcher an beiden Enden des Coil-Materials eingeführt werden und das Coil-Material anheben, was den Nachteil hat, dass der Innenring des Coil-Materials verformt wird. Eine andere Methode besteht darin, eine fächerförmige Platte zu verwenden, um das innere Loch des Coil-Materials festzuziehen, wodurch der oben erwähnte Nachteil überwunden wird.

Der Abstand zwischen zwei Abwickelhaspeln kann eingestellt werden. Für Coil-Materialien mit geringerer Tonnage wird meist ein Typ mit nur einer Stütze verwendet, bei dem das innere Loch des Coil-Materials auf den Dorn einer Abwickelhaspel aufgesetzt wird, und die fächerförmige Platte stützt es ab und spannt das Coil-Material. Die Drehung des großen Abwickeldorns und des Coil-Materials wird im Allgemeinen von einem Elektromotor über ein Untersetzungssystem angetrieben, und die Öffnungs- und Schließbewegung der fächerförmigen Platte, die das innere Loch des Coil-Materials festzieht, wird von einem Hydraulik- oder Schraubenpaar angetrieben, wobei auch eine manuelle Bedienung verwendet wird.

Die technischen Parameter der Abwickelhaspel sind in Tabelle 3 aufgeführt.

Tabelle 3 Technische Parameter der Abwickelhaspel (hergestellt von Jinan Foundry and Forging Jiemai Forging Company)

| Parameter | Maximale Masse des Spulenmaterials/kg | Maximale Breite des Spulenmaterials/mm | Innendurchmesser des Rollenmaterials/mm | Rollenmaterial maximaler Außendurchmesser/mm | Art der Öffnung und Schließung der Trommel | Betrag der Positionseinstellung/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Handbuch | - |

| E-3-61 | 3000 | 610 | 1200 | Handbuch | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Handbuch | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Handbuch | - | |

| E-5-61 | 5000 | 610 | 1500 | Hydraulisch | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hydraulisch | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hydraulisch | - |

| E-10-100 | 10000 | 1000 | 1800 | Hydraulisch | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hydraulisch | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hydraulisch | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hydraulisch | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hydraulisch | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hydraulisch | 400 |

2. Schermaschine

Die Schermaschine ist ein wichtiges Gerät in der automatischen Linie zum Abwickeln, Richten und Querschneiden von Blechen. Die Anzahl der Schneidhübe der Schermaschine bestimmt weitgehend die Produktionsleistung der Abwickelanlage. Dies liegt daran, dass die Abwickelanlage folgende besondere Anforderungen an die Schermaschine stellt:

- Hohe Produktivität;

- Volle Ladung;

- Hohe Zuverlässigkeit;

- Vielfalt der Spulenmaterialien;

- Spezielle Schneideverfahren, etc.

Daher können gewöhnliche Schermaschinen die Anforderungen der Abwickelanlage nicht mehr erfüllen, und es werden spezielle Schermaschinen benötigt. Im Folgenden werden wir uns auf die Vorstellung verschiedener Arten von Produkten konzentrieren:

(1) Abschneidende Produkte

Bei dieser Art von Abhaspelanlage wird das Band in einem angehaltenen Zustand geschnitten, nachdem die festgelegte Länge zugeführt wurde, dem so genannten "Stop-Cutting"-Zustand mit der Schneideeinheit.

1) Dedizierte Schermaschine mit hydraulischer Übertragung

Bei den in China hergestellten Abwickelanlagen wurden anfangs meist hydraulische Schermaschinen verwendet. Es gibt sie in zwei Bauformen: Guillotine und Schwingbalken, wobei der Guillotine-Typ hauptsächlich für dünne Bleche (Dicke ≤6mm) und der Schwingbalkentyp hauptsächlich für dicke Bleche (Dicke ≥6mm) verwendet wird.

Die oben genannten Produkte können mit ihrer vorhandenen Produktivität in Verbindung mit der nachfolgenden Materialstapelvorrichtung die Bedürfnisse zahlreicher Benutzer erfüllen, die keine hohen Produktivitätsanforderungen an Abwickellinien stellen. Beim Schneiden von Blechen mit fester Länge von 2000 mm auf einer 3×1600 Abwickelanlage kann die hydraulische Schermaschine beispielsweise nur bis zu 20 Bleche/Min. erreichen.

2) Dedizierte Schermaschine mit mechanischer Übertragung

Die Schermaschine mit mechanischer Übertragung, die eine kombinierte pneumatische Reibungskupplung verwendet, hat den größten Vorteil der schnellen Leistung, wobei die Leerlaufhubfrequenz 80~120min erreicht, was von hydraulischen Schermaschinen nicht erreicht werden kann.

Theoretisch beträgt die Zeit für einen einzelnen Scherzyklus nur 0,37~0,75s, und in Verbindung mit einem geeigneten CNC-Zuführungsmechanismus mit fester Länge kann die Produktivität bei einer 3 mm dicken Abwickellinie mit einer festen Länge von 2000 mm 30 Blatt/min erreichen.

Diese Art von Schermaschine verfügt über eine rollende Führungsschiene mit Drei-Punkt-Klemmung, die nicht nur den Spalt zwischen den Führungsschienen eliminiert, die Schmierung der Führungsschienen vereinfacht, Erhitzung und Zugverletzungen an den Führungsschienen verhindert, sondern vor allem die Online-Einstellung des Messerspaltes ermöglicht, was für den Benutzer sehr praktisch ist.

(2) Fliegende Scherprodukte

Die fliegende Schermaschine ist eine Schermaschine, die während der Bewegung des Bandes eine Querschere mit fester Länge durchführen kann, und ihr wichtigstes Merkmal ist das kontinuierliche Scheren. Sie kann die Anforderungen einiger Bänder mit hohen Anforderungen an die Oberflächenqualität erfüllen, wie z.B. Edelstahl, Aluminium, verzinktes Blech, farbbeschichtetes Blech, etc.

Herkömmliche fliegende Scheren sind in den kontinuierlichen Walzwerken und den kontinuierlichen Endbearbeitungslinien in der Hüttenindustrie weit verbreitet. Aufgrund ihres komplexen Aufbaus und ihrer hohen Kosten eignen sie sich jedoch nicht für den Einsatz in den vorgenannten Abwickellinien.

Bis zum Ende des letzten Jahrhunderts wurden diese Probleme durch das Aufkommen neuer fliegender Scheren weitgehend gelöst. Die neuen fliegenden Scheren wurden im Ausland rasch entwickelt. Einige inländische Hersteller von Abwickelleitungen entwickeln und erforschen sie ebenfalls. Im Folgenden wird die rotierende fliegende Schere vorgestellt.

Die Arbeitsgeschwindigkeit dieser Art von Abwickelanlage kann 100 m/min oder sogar noch mehr erreichen. Das Steuerungssystem erzeugt außerdem automatisch numerische Befehle für den Antrieb der fliegenden Schere auf der Grundlage der voreingestellten festen Länge und Vorschubgeschwindigkeit und vergleicht die ermittelte Vorschubgeschwindigkeit und Länge mit den Befehlen.

Wenn die Vorschublänge in der Nähe der eingestellten Länge ist, beschleunigt oder verlangsamt die fliegende Schere und positioniert präzise an der Schneidstelle, während die fliegende Schere und das Plattenmaterial eine Geschwindigkeitssynchronisation erreichen und das Schneiden durchführen, dann beschleunigt oder verlangsamt die fliegende Schere und das Messer kehrt in die ursprüngliche Position zurück.

Gegenwärtig übersteigen die Spezifikationen von Abwickelanlagen mit fliegender Schere, die auf dem Inlandsmarkt benötigt werden, in der Regel nicht 3 mm, wobei die Bandbewegungsgeschwindigkeit innerhalb von 100 m/min liegt und die maximale Anzahl der Schnitte pro Minute zwischen 100 und 120 liegt. Das bedeutet, dass bei einer festen Länge von 2000 mm auf einer 3 mm dicken Abwickelanlage die Produktivität 35 bis 40 Bögen/Min. erreichen kann, was besonders für Abwickelanlagenprodukte mit festen Längen ≤500 mm geeignet ist. Diese Parameter sind für die meisten Anwender akzeptabel und auch wirtschaftlich angemessen.

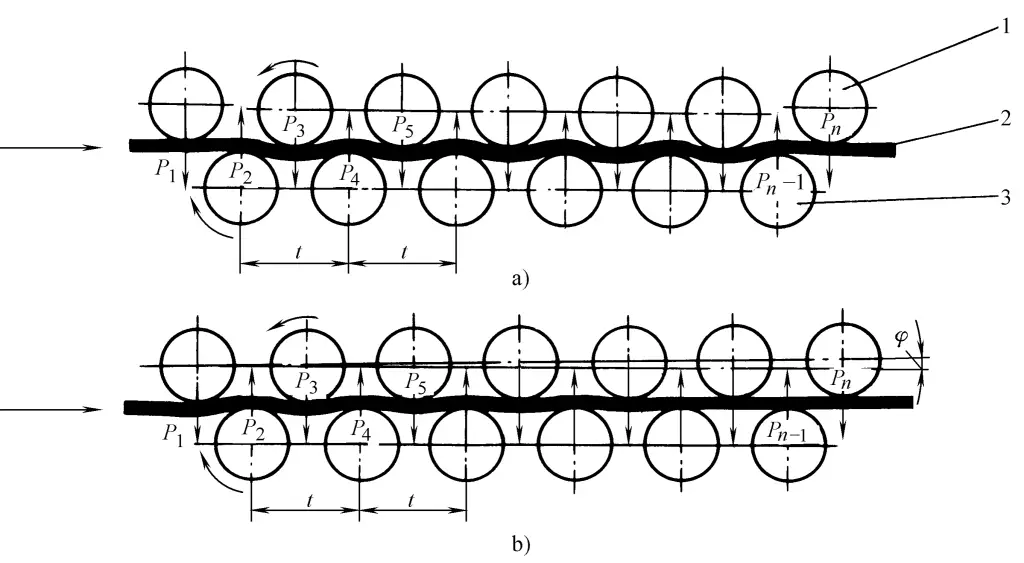

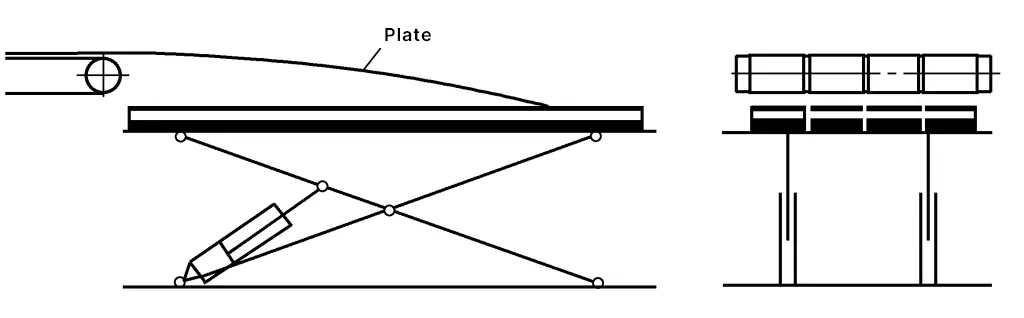

3. Mehrwalzen-Plattenrichtmaschine

Mit dieser Maschine werden gebogene und verformte Bleche abwechselnd belastet, so dass sie sich mehrfach in entgegengesetzte Richtungen biegen, wodurch sich die Streckgrenze des Materials allmählich verringert und die ursprüngliche Verformung des Blechs allmählich zurückgeht oder verschwindet. Das Funktionsprinzip der Mehrwalzen-Blechrichtmaschine ist in Abbildung 6 dargestellt.

a) Die oberen und unteren Arbeitswalzen sind parallel angeordnet

b) Die obere und die untere Arbeitswalze sind in einem Winkel angeordnet

1-Obere Arbeitsrolle

2 - Material der Ausgleichsplatte

3 - Untere Arbeitswalze

Die Mehrwalzen-Plattenrichtmaschine besteht aus einer oberen und einer unteren Reihe versetzter Arbeitswalzen, die von einem Elektromotor über ein Untersetzungsgetriebe, einen Getriebeverteilerkasten und eine Universalkupplung angetrieben werden. Die obere Walzenreihe kann in einer parallelen Anordnung nach oben und unten verstellt werden (siehe Abbildung 6a), und zusätzlich zu den Verstellungen nach oben und unten kann sie auch in einem kleinen Winkel in der geneigten Anordnung gekippt werden (siehe Abbildung 6b).

Parallele Anordnungen werden meist zum Richten von Stahlplatten mit einer Dicke von mehr als 12 mm verwendet, während geneigte Anordnungen meist zum Richten von Stahlplatten mit einer Dicke von weniger als 4 mm verwendet werden. Der Walzenabstand und die Anzahl der Walzen wirken sich direkt auf die Richtqualität des Stahlblechs aus. Wenn der Walzenabstand zu groß ist, verringert sich die Richtgenauigkeit; wenn er zu klein ist, erhöht sich der Druck auf den Arbeitswalzenkörper (P t zu P n ). Beim Richten des Plattenmaterials ist es notwendig, den Druck der oberen Arbeitswalzen entsprechend der Dicke der Platte einzustellen, um die Qualität des Richtens zu gewährleisten.

Die technischen Parameter der in China hergestellten Mehrwalzen-Plattenrichtmaschinen sind in Tabelle 4 aufgeführt.

Tabelle 4 Technische Parameter von Walzenschüsselrichtmaschinen

| Artikel | Gruppe 1 | Gruppe 2 | Gruppe 3 | Gruppe 4 | Gruppe 5 | Gruppe 6 | Gruppe 7 | |||

| Anzahl der Rollen n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Walzenspalt t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Rollendurchmesser D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Mindestdicke der Stahlplatte hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Effektive Länge des Walzenkörpers L / min | 1200 | Breite der Stahlplatte b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Maximale Richtgeschwindigkeit Vmax /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Maximale Leistung des Hauptmotors Nmax /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Maximale Belastungskennlinie Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Artikel | Gruppe 8 | Gruppe 9 | Gruppe 10 | Gruppe 11 | Gruppe 12 | Gruppe 13 | Gruppe 14 | |||

| Anzahl der Rollen n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Walzenspalt t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Rollendurchmesser D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Mindestdicke der Stahlplatte h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Effektive Länge des Walzenkörpers L / min | 1200 | Breite der Stahlplatte b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Maximale Richtgeschwindigkeit Vmax /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Maximale Leistung des Hauptmotors Nmax /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Maximale Belastungskennlinie Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

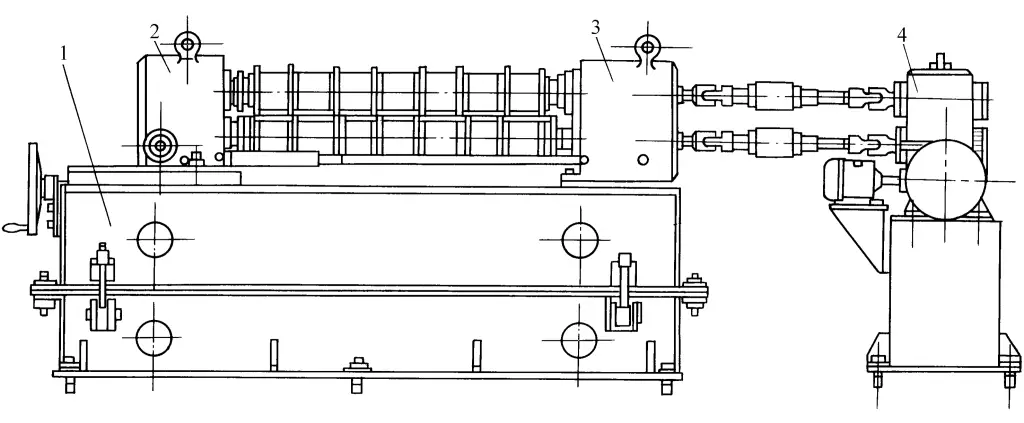

4. Mehrfach-Streifenschermaschine

Mehrstreifenscheren werden häufig zum Schneiden breiterer Coil-Materialien in mehrere Streifen gleicher oder unterschiedlicher Breite je nach Bedarf eingesetzt, die dann mit Hilfe eines Aufwicklers zu Coils aufgewickelt werden. Sie werden häufig in Abwickel-, Richt- und Längsteilanlagen sowie zum Besäumen der Kanten von Bandmaterialien eingesetzt.

Die maximale Materialstärke, die mit dieser Maschine geschnitten werden kann, beträgt bis zu 12 mm. Üblicherweise werden Materialien mit einer Stärke von weniger als 4 mm verwendet. Bei einigen Materialien mit höherer Festigkeit kann die Mindestdicke 0,05 mm erreichen, wenn eine Zugschere verwendet wird, aber es ist schwierig, die Qualität des Schnitts zu garantieren. Im Allgemeinen können 12 Schneidscheibenpaare auf den oberen und unteren Schneidscheibenwellen dieser Maschine konfiguriert werden. Für einige dünne und schmale Streifen können die Produkte einiger ausländischer Unternehmen bis zu 42 Schneidscheibenpaare haben, mit denen 41 schmale Streifen gleichzeitig geschnitten werden können.

Bei den meisten Längsscheren, die mit Mehrfachbandscheren arbeiten, ist die Anzahl der zu scherenden Bänder aufgrund der strukturellen Beschränkungen der Hilfsvorrichtungen, der Scherqualität und der einfachen Einstellung im Allgemeinen auf maximal 20 begrenzt. Die maximale Breite des gescherten Bandmaterials beträgt im Allgemeinen weniger als 2000 mm, und die Mindestbreite hängt von der Dicke des Bandes ab.

Die Mehrstreifen-Schneidemaschine besteht aus einem Maschinenkörper 1, einem beweglichen Mähscheibenwellensitz 2, einem festen Mähscheibenwellensitz 3 und einem Übertragungssystem 4. Das Getriebesystem ist durch einen Elektromotor über ein Untersetzungsgetriebe und eine Universalkupplung mit der oberen und unteren Messerscheibenwelle verbunden und sein strukturelles Aussehen ist in Abbildung 7 dargestellt.

1-Maschinengehäuse

2-Beweglicher Mähscheibenwellensitz

3-Fester Mähscheibenwellensitz

4-Übertragungssystem

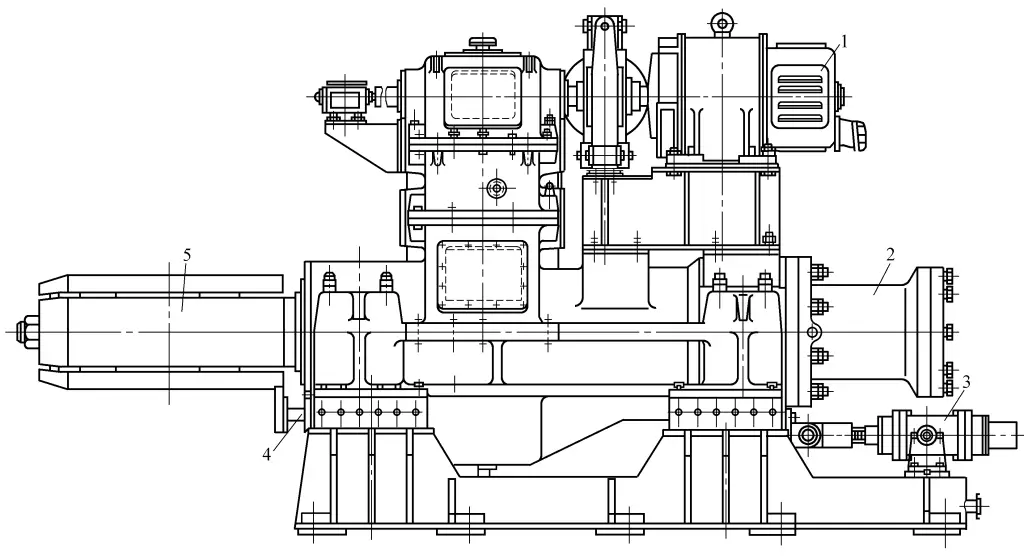

5. Aufwickler

Der Aufwickler dient dazu, das Band- oder Schmalbandmaterial zu Rollen aufzuwickeln. Das Ausdehnen und Zusammenziehen der Aufwickeltrommel und das Spannen der Backen werden durch hydraulische und mechanische Mittel angetrieben.

Der hydraulische Antrieb erfolgt über die Kolbenstange im Hydrauliksystem, die den geneigten Keil antreibt, wodurch sich die Haspel ausdehnt und die Backen klemmt. Er wird hauptsächlich für das Aufwickeln großer Spezifikationen von Breitband oder Bandmaterial verwendet. Der mechanische Antrieb erfolgt durch ein Schraubenpaar, das einen Mehrstangenmechanismus antreibt, wodurch sich die Trommel ausdehnt und die Klemmbacken geklemmt werden; er wird häufig zum Aufwickeln kleinerer Spezifikationen von schmalem Band oder längsgeschnittenem Bandmaterial verwendet.

Im Folgenden wird der hydraulisch angetriebene Haspeltyp vorgestellt (siehe Abbildung 8).

1-Elektromotor

2-Axialer Expansions-Hydraulikzylinder

3-Kessel schwimmender Hydraulikzylinder

4-Gurt-Rollenabwurfvorrichtung

5-Spulen-Trommel

Der Elektromotor 1 treibt die Haspeltrommel 5 über ein Untersetzungsgetriebe in Drehung. Sie ist mit einem hydraulischen Axialausdehnungszylinder 2 zum Ausdehnen und Zusammenziehen der Haspel ausgestattet. Um sicherzustellen, dass die Kanten des Stahlbands ausgerichtet sind, ist an der Haspel ein schwimmender Zylinder 3 zur Kontrolle der Abweichung installiert. Die Haspel ist außerdem mit einer hydraulischen Zylinderausdrückvorrichtung 4 für die Bandrolle ausgestattet.

Der Aufwickler hat in der Regel eine einzige Stützform mit Hilfsstütze für einen stabilen Betrieb. Die Grundstruktur des Aufwicklers ist ähnlich wie die des Abwicklers, aber sein keilförmiger Gleitsitz ist integriert, um die Steifigkeit der Rollenhalterung zu erhöhen.

Der Wickler verfügt über vier bogenförmige Platten am Rollenvereinfacher, die sich radial ausdehnen und zusammenziehen können, indem der geneigte Keil mit einem Hydraulikzylinder gedrückt und gezogen wird. Wenn sie sich ausdehnen, bilden zwei der bogenförmigen Platten ein Klemmenpaar, mit dem der Kopf der Lamelle festgeklemmt wird, und die Drehung der Haspel schließt das Aufwickeln der Lamelle ab.

Der Wickler wird von einem Wechselstrommotor angetrieben, dessen Geschwindigkeit von einem AC-Drehzahlregler mit variabler Frequenz gesteuert wird. In der Übertragungskette ist eine Bremse eingebaut. Während des Wickelvorgangs verlangsamt das Steuersystem den Wickelmotor automatisch, wenn der Spulendurchmesser zunimmt, um die lineare Geschwindigkeit an die Schneidmaschine anzupassen.

IV. Einführung in die Leistung einiger Hilfsmaschinen in der automatischen Richtanlage für die Blechabwicklung

Aufgrund der zunehmenden Vielfalt und des Anwendungsbereichs der automatischen Richtanlage für das Abwickeln von Blechen hat die Leistung einiger Hilfsmaschinen in der automatischen Richtanlage eine sehr wichtige Rolle für die Qualität der Produkte und die Effizienz der Produktionslinie gespielt. Daher ist es notwendig, einige wichtige Hilfsgeräte einzuführen, um die gemeinsame Aufmerksamkeit der Anlagenhersteller und Benutzer zu gewinnen.

1. Vorrichtung zum Öffnen des Materials

Nachdem das Coil in den Abwickler geladen wurde, durchläuft es die Presskopfvorrichtung für Bleimaterial, die den Materialkopf vor dem Öffnen zusammendrückt und im Normalbetrieb anhebt. Der Presskopf kann durch einen Motor gedreht werden, und der Materialkopf wird zunächst durch die Materialöffnungsvorrichtung geführt, und nachdem der Materialkopf gebogen und geglättet wurde, gelangt er in die Richtmaschine. Für unterschiedliche Blechdicken oder Materialien werden verschiedene Materialöffnungsvorrichtungen verwendet.

Für dünne Bleche (Blechdicke ≤ 6 mm) besteht die Materialöffnungsvorrichtung aus einer Teleskopplattform und einer Führungsmaterialplattform, die beide von Hydraulikzylindern angetrieben werden und auf- und abschwenken sowie hin- und herfahren können.

Für dicke Bleche (Blechdicke ≥ 6 mm) wird in der Regel eine Portalvorrichtung zum Öffnen des Materials verwendet. Diese Vorrichtung besteht aus einem Rahmen, Druckwalzen, Presskopf, Schaufelplatte usw. Der Presskopf befindet sich direkt über dem Abwickler in der Mitte des Materialöffnungsrahmens, wird durch einen Hydraulikmotor in Drehung versetzt und durch einen Hydraulikzylinder auf und ab bewegt. Der Schiebesitz wird von einem Push-Pull-Zylinder angetrieben, um sich hin und her zu bewegen, die Schaufelplatte ist auf dem Schaufelplattensitz installiert und bewegt sich mit ihm, und die Unterseite der Schaufelplatte ist mit zwei hydraulischen Hebezylindern ausgestattet, die es dem Schaufelplattenkopf ermöglichen, sich nach oben und unten zu bewegen, um sich dem Abwickler anzupassen und eine gleichmäßige Materialzufuhr zu gewährleisten.

2. Fütterungsvorrichtung

Die Zuführeinrichtung ist in der automatischen Querschneideanlage für das Richten von Blechen von entscheidender Bedeutung, da sie im Allgemeinen die Maßhaltigkeit des Blechmaterials gewährleistet. Abbildung 9 zeigt das Standard-Aufbauschema der Vorschubeinrichtung.

1-Servomotor

2-Reduzierer

3-Wellen-Wechsler

4-Gang-Box

5-Universalgelenk

6-Obere Rolle

7-Untere Rolle

8-Maschinen-Basis

Die Drehung der Vorschubwalzen 6 und 7 wird vom Servomotor 1 über das Untersetzungsgetriebe 2, das Getriebe 4 und das Kardangelenk 5 angetrieben, wobei Drehrichtung und Geschwindigkeit einstellbar sind. Die obere Walze 6 kann sich parallel zur unteren Walze 7 auf- und abwärts bewegen und erleichtert so das Einführen und Andrücken des Blattmaterials. Die Körper der oberen und unteren Vorschubwalzen bestehen aus nahtlos zusammengeschweißten Stahlrohren, die anschließend mit vulkanisiertem Gummi überzogen werden. Die geforderte Härte beträgt 86 bis 88 HS, und die Oberflächenrauheit beträgt Ra0,8 bis 0,4μm.

Die obere und die untere Vorschubwalze werden von demselben Motor angetrieben, der häufig anläuft und zwischen hoher und niedriger Geschwindigkeit wechselt, so dass ein erheblicher Trägheitseinfluss entsteht. Um den Trägheitseinfluss der oberen und unteren Vorschubwalzen zu verringern und die Vorschubgenauigkeit zu gewährleisten, muss das Gewicht der Vorschubwalzen selbst minimiert und eine hohe Steifigkeit und Festigkeit der Walzenwellen sichergestellt werden, weshalb die Vorschubwalzen mit einer Hohlstruktur konstruiert sind.

3. Detektionsgerät

Der Zweck der Erkennungsvorrichtung besteht darin, die Einzugsgenauigkeit des Bogenmaterials zu erkennen und Rückmeldung darüber zu geben. Abbildung 10 zeigt das Standard-Strukturschema der Erkennungsvorrichtung.

1-Pendelgewicht

2-Scraper

3-Schiebe-Sitz

4-Führer-Säule

5-Fixe Halterung

6-Exzenter-Rad

7-Griff

8-Drehzahl-Drehgeber

9-Kupplung

10-Upper Detection Wheel

11-Unteres Erkennungsrad

12-Untere Halterung

Während des Betriebs ziehen Sie zunächst den Griff 7 und heben mit Hilfe des Exzenterrads 6 den Gleitsitz 3 und das obere Erfassungsrad 10 an. Wenn die Vorschubwalze das Blech zwischen das obere Erkennungsrad 10 und das untere Erkennungsrad 11 schiebt, ziehen Sie den Griff 7 zurück, so dass der Gleitsitz 3 und das obere Erkennungsrad 10 absinken. Unter der Wirkung der Federkraft klemmen das obere und das untere Erfassungsrad das Blech fest.

Wenn die Vorschubwalze das Blech weiter vorschiebt, treibt das Blech die beiden Erfassungsräder zur Drehung an. Der Drehgeber 8 ist über die Kupplung 9 mit dem unteren Abtastrad verbunden. Zu diesem Zeitpunkt dreht sich auch der Drehgeber synchron und erzeugt Impulse. Der Erfassungsmechanismus ist eine Schlüsselkomponente des Zuführungsabschnitts, und seine Konstruktion und Fertigungspräzision wirken sich direkt auf die Zuführungsgenauigkeit der Produktionslinie aus, so dass die Konstruktions-, Fertigungs- und Installationseinstellungen des Erfassungsmechanismus besonders wichtig sind.

Der äußere Umfang des oberen Erfassungsrades ist mit Hartgummi überzogen, um ein relatives Gleiten zwischen dem Erfassungsrad und der Blechoberfläche während der Längenmessung zu verhindern, was die Messgenauigkeit verringert. Das untere Erfassungsrad ist ein steifes, integriertes Radachsenteil, das Montagefehler reduziert. Seine Oberfläche ist mit Hartchrom beschichtet, mit einer Oberflächenhärte von 800~900HV, was einen langfristigen Betrieb ohne Verschleiß gewährleistet.

Um den genauen Betrieb der Messräder zu gewährleisten, muss die Radoberfläche sauber gehalten werden. Der installierte Abstreifer 2 wird durch Einstellen der Position des schweren Hammers 1 fest gegen die Radoberfläche gedrückt, um alle Anhaftungen auf der Radoberfläche zu entfernen und die Messgenauigkeit zu gewährleisten.

4. Vorrichtung zum Stapeln von Perlen

Die Stapelvorrichtung dient in erster Linie zum Stapeln und Ausrichten von Plattenmaterial nach dem Scheren und Schneiden (die Produktionslinie kann sowohl längs als auch quer schneiden). Die Schwierigkeit liegt darin:

- Ausrichten der geschnittenen Bogenmaterialien nach Breite;

- Während des Stapelvorgangs dürfen keine Kratzer auf der Oberfläche der Plattenmaterialien entstehen.

Je nach Bedarf werden verschiedene Stapelgeräte verwendet. Die folgenden werden jeweils vorgestellt:

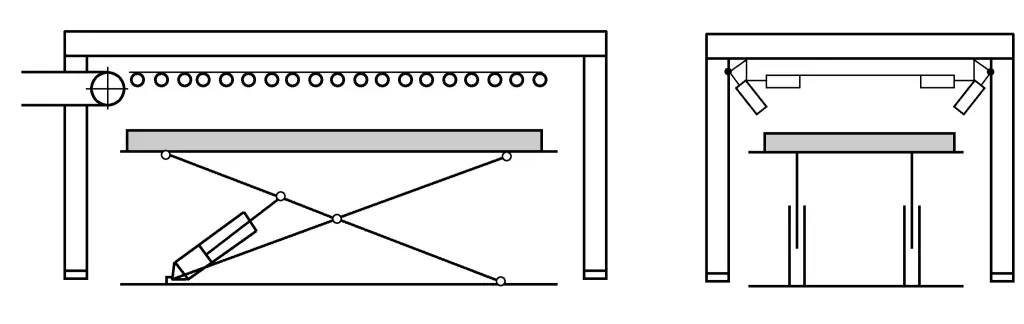

(1) Gewöhnliche Perlenstapelvorrichtung mit Förderband

Nach dem Schneiden werden die Streifen auf dem Zuführband transportiert und gleiten dann durch ihr Eigengewicht und die durch die Fördergeschwindigkeit erzeugte Trägheit über die Oberfläche des vorherigen Bogens, um sich auszurichten, wobei eine Luftkissenvorrichtung verwendet wird, um Kratzer zwischen den Bogen zu minimieren (siehe Abbildung 11).

(2) Pneumatische Kippstapelvorrichtung

Der pneumatische Materialabwurf besteht im Allgemeinen aus einem pneumatischen Tragrahmen, seitlichen Schutzvorrichtungen und hinteren Schutzvorrichtungen. Der Stapelverstellbereich: Breite von 100 bis 2500 mm, Länge von 100 bis 6000 mm. In der Praxis können eine oder mehrere Stapelvorrichtungen gleichzeitig online konfiguriert werden (siehe Abbildung 12), um den Anforderungen der Produktionsrate gerecht zu werden.

Das Funktionsprinzip: Am Ende der Querschere wird das Blech über das Förderband zum pneumatischen Abwurfgestell transportiert. Sobald es in Position ist, löst ein Schaltsignal das Umklappen des Gestells aus, und das Blech fällt flach in einen Behälter, der aus zwei Seitenwänden und einer hinteren Wand besteht. Die Position der seitlichen Ablenkbleche ist einstellbar. Es kann das Stapelproblem des gesamten Blechs nach der Querschere lösen, hat aber den Nachteil, dass es das Stapelproblem von Blechen, die in mehrere Streifen aufgeteilt wurden, nicht lösen kann.

(3) Saugnapf-Struktur-Stapelvorrichtung

Die Saugnapfstruktur wird für die Handhabung des Blechs nach dem Scheren und Schneiden verwendet. Die Hauptprobleme, die damit verbunden sind, sind entweder eine erzwungene Verlangsamung des Produktionstempos oder übermäßige Produktionskosten.

(4) Elektromagnetische Rollenförderer Bandschlitz-Stapelvorrichtung

Es verwendet hauptsächlich ein unteres Band für den hängenden Materialtransport, ergänzt durch ein Trennband und eine Stanze, um das Stapelproblem nach dem Schneiden der Produktionslinie zu lösen. Sein Hauptmerkmal ist eine elektromagnetische Rollenvorrichtung, die in den Rahmen des Förderbandes eingebaut ist und die Saugkraft steuern kann, so dass die geschnittenen Materialien unter dem Band hängen und parallel abfallen, wenn der Strom an der gewünschten Stelle abgeschaltet wird, wodurch die Herausforderung des Schneidens gelöst und gleichzeitig sichergestellt wird, dass die Oberfläche des Werkstücks nicht zerkratzt wird.

V. Anwendungsperspektiven der automatischen Abwickel- und Richtanlage für Bleche

1. Spezialisierte Abwickel- und Absetzanlage in der Automobilherstellung

In den späten 1990er Jahren entwickelte sich die moderne Automobilindustrie in China rasch. Die Hersteller von Fahrzeugen der mittleren und oberen Preisklasse mit einer Jahresproduktion von mehr als 100.000 Einheiten investierten nach dem Bau von Kaltumformungsanlagen in Abwickel- und Absetzanlagen.

Der Grund dafür ist, dass die von den Stahlwerken gelieferten Bleche die folgenden Nachteile haben:

- Schlechte Oberflächenqualität, die den hohen Anforderungen an Außenverkleidungen nicht gerecht wird;

- Geringe Materialausnutzung, wodurch die Senkung der Betriebskosten eingeschränkt wird.

Diese Art von Produktionslinie sollte die Versorgung mit den folgenden Materialien gewährleisten: unbeschichtete kaltgewalzte Bleche, ein- und beidseitig elektrolytisch beschichtete Bleche, ein- und beidseitig feuerverzinkte Bleche, hochfeste kaltgewalzte Bleche, hochfeste verzinkte Bleche, warmgewalzte gebeizte Bleche, Aluminiumbleche.

2. Automatische Abwickel- und Richtanlage für das Kaltbiegen von verschiedenen Materialien

Kaltgeformte Profile sind ein Werkstoff mit Entwicklungspotenzial für die Industrie und das Baugewerbe, dessen Querschnittsform je nach Nutzungsbedarf optimiert werden kann, um den günstigsten Querschnitt zu entwerfen, den Materialverbrauch zu verringern, die mechanischen Eigenschaften zu verbessern und die Tragfähigkeit und Gesamtsteifigkeit der Bauteile zu erhöhen.

Gegenwärtig kann die am häufigsten verwendete automatische Abwickel- und Richt-Kaltbiege-Produktionslinie für Profile verschiedene Umformprozesse vom Coil bis zu speziell geformten Profilen durchführen. Wie z.B.: C-, Z-förmiger Stahl, Autoträger, Stoßstangen, Regalprofile, Schaltschranksäulen, Leitplankenplatten usw., die den Bedürfnissen des Transportwesens, der Automobilherstellung, der Bauindustrie und der Logistik entsprechen und somit einen großen Entwicklungsspielraum haben.

Diese Art von automatischer Kaltbiege-, Abwickel- und Richtanlage besteht im Allgemeinen aus einer Abwickelhaspel, einer Richtmaschine, einer Kopfschneideschweißmaschine, einer Zuführvorrichtung, einer Stanzmaschine, einer Biegeumformung Maschine, fliegende Schere, Kraftübertragungssysteme, usw.

Das Coilmaterial durchläuft die Abwickelhaspel, die Richtmaschine, die Drehbrücke, gelangt dann in die Stanzeinrichtung zum Stanzen oder Schneiden und anschließend in die Walzprofilieren und schließlich mit der fliegenden Schere auf feste Längenmaße zugeschnitten.