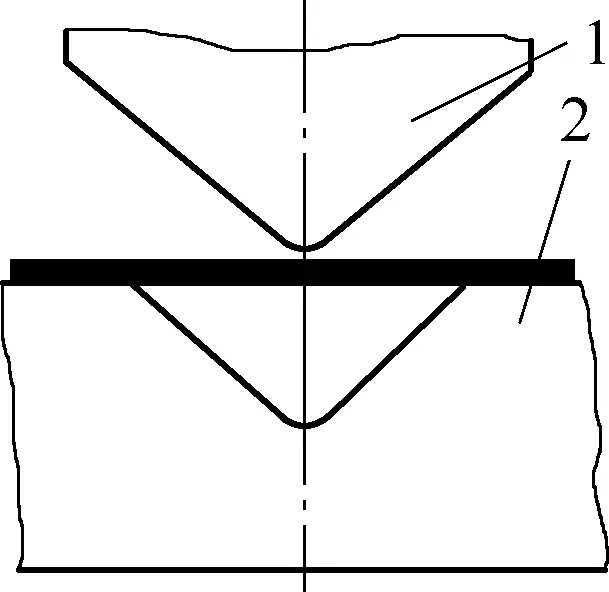

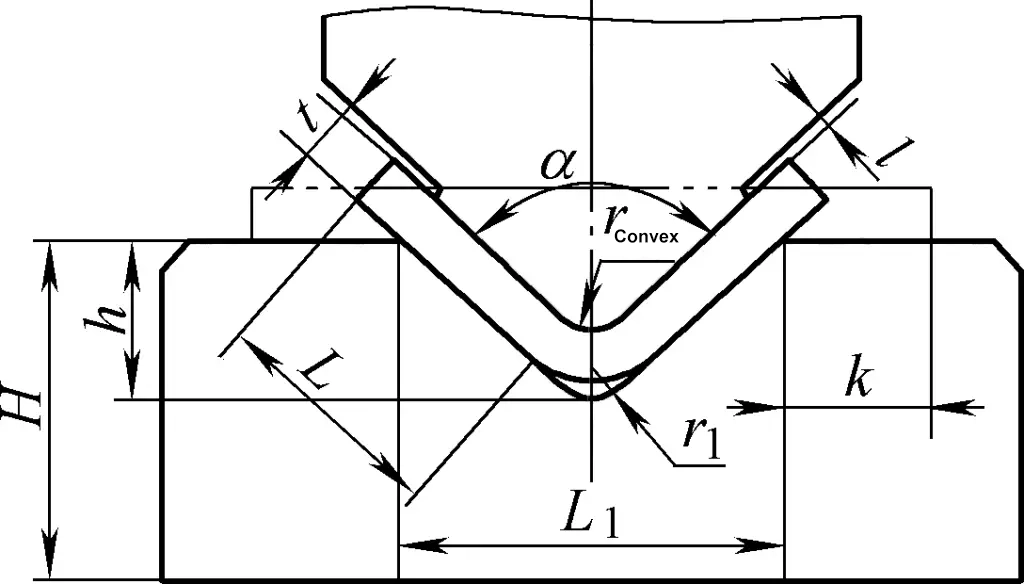

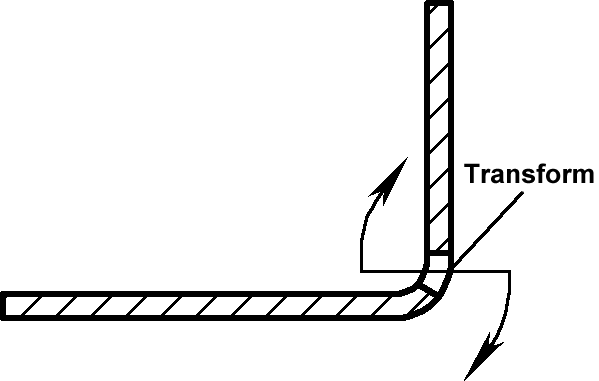

Das Biegen ist ein Blechumformungsverfahren, bei dem metallische Werkstoffe (Bleche, Profile, Rohre usw.) in eine Biegeform (oder ein Biegegesenk) gelegt werden. Die Materialien werden entlang ihrer Biegelinie mit Hilfe einer Presse oder einer speziellen Ausrüstung in einen bestimmten Winkel und eine bestimmte Form gebogen. Das Biegen wird vor allem für die Bearbeitung von Teilen mit großen Serien, komplexen Formen und hohen Präzisionsanforderungen eingesetzt. Abbildung 1 veranschaulicht das Grundprinzip des Biegens V-förmiger Teile mit einer V-förmigen Biegeform.

1-Stempel

2-Würfel

Der Stempel und die Matrize passen sich eng an die Innen- und Außenkonturen des Biegeteils an. Wenn beim Biegen eine äußere Kraft (z. B. die Bewegung eines Pressenstößels) den Stempel nach unten drückt, biegt er das zwischen Stempel und Matrize befindliche Blech in das gewünschte Werkstück.

I. Ausrüstung und Werkzeuge zum Biegen

Beim Biegen wird das Material plastisch verformt und in eine bestimmte Winkelform gebracht, was es zu einem der Verfahren der Blechumformung macht. Nach den Grundprinzipien des Biegens: Das Verfahren wird in der Regel mit Hilfe einer Biegeform und einer Presse durchgeführt. In der Produktion werden für das Biegen oft ähnliche Geräte wie für das Stanzen verwendet, in der Regel eine Kurbelpresse, wobei die Biegeform das wichtigste Werkzeug für die Durchführung des Biegeprozesses ist.

Im Allgemeinen erfordern unterschiedlich geformte Teile oft unterschiedliche Biegeformen, um die Verarbeitungsanforderungen zu erfüllen. Darüber hinaus wirkt sich die Präzision der Biegeform direkt auf die Präzision der Biegeteile aus, und es ist im Allgemeinen ratsam, die Maßtoleranzklasse von Biegeteilen unter IT13 zu halten.

1. Gemeinsame Strukturen von Biegewerkzeugen

Die Formen von Biegeteilen sind äußerst vielfältig, und so sind auch die Strukturen von Biegewerkzeugen unterschiedlich. Die am häufigsten verwendete Form für Blechbiegewerkzeuge ist das Einfachwerkzeug, das bei jedem Hub der Presse einen Biegevorgang ausführt.

Die Biegeformen lassen sich nach folgenden Kriterien klassifizieren Biegeumformung Methoden: freie Biegeform und korrigierende Biegeform. Je nachdem, ob sie während des Biegevorgangs eine Führung haben, können sie in offene Biegeformen, rahmengeführte Biegeformen usw. unterteilt werden.

(1) Freie Biegeform

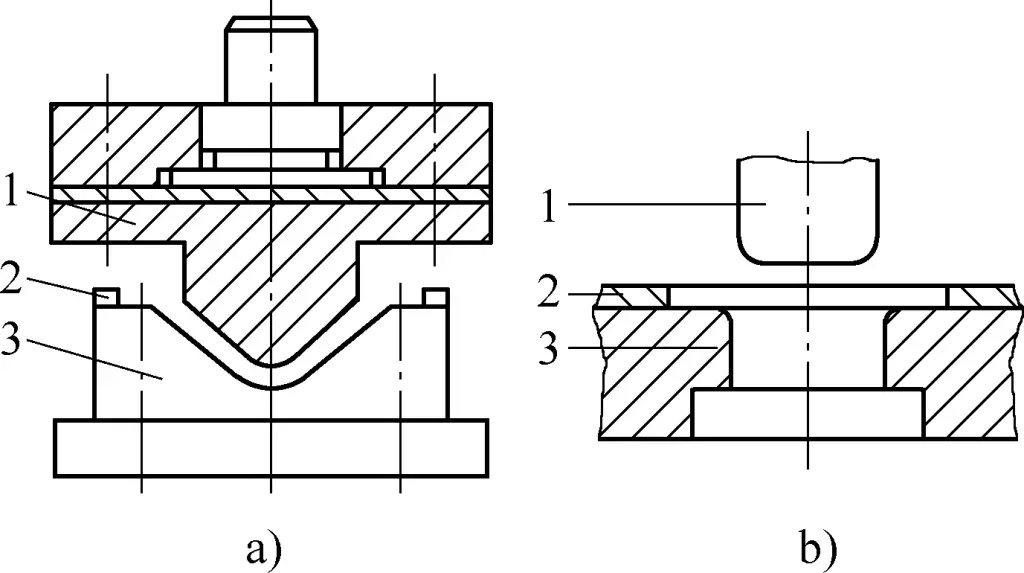

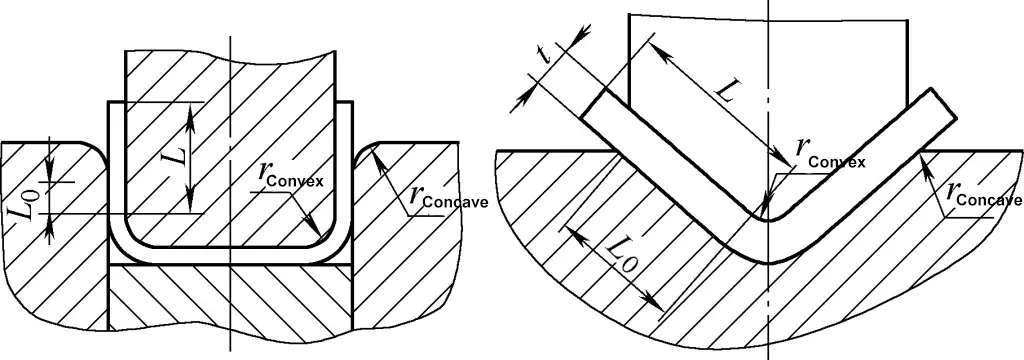

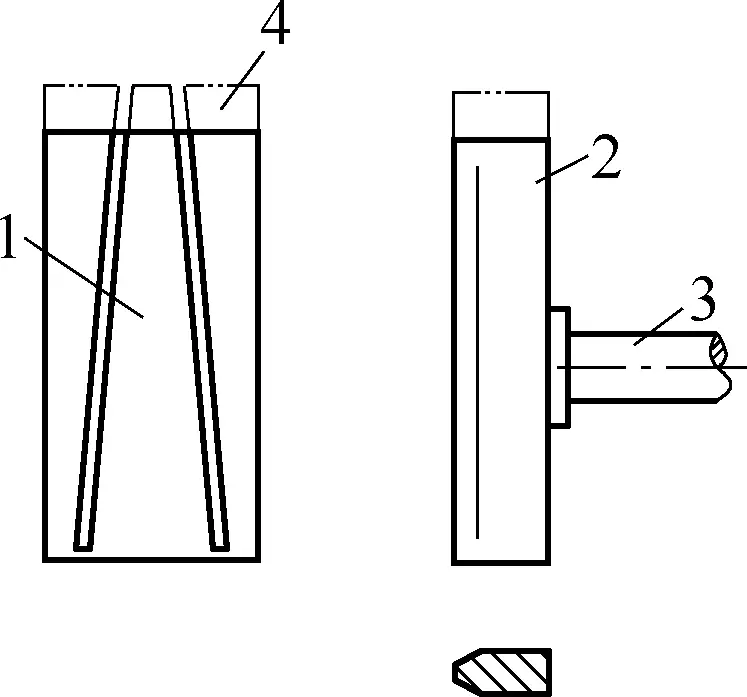

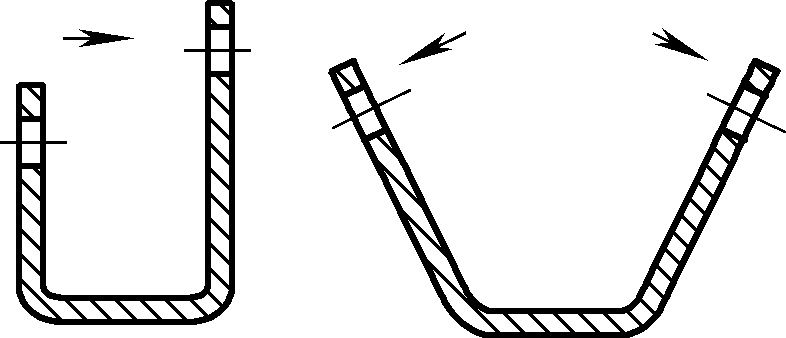

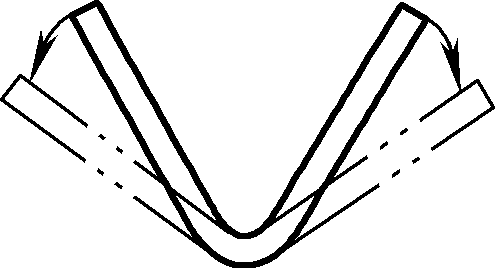

Die Abbildungen 2a und 2b zeigen V- bzw. U-förmige Freiformbiegeformen mit einer offenen Struktur.

a) V-förmige offene Biegeform

b) U-förmige offene Biegeform

1-Stempel

2-Positionierungsplatte

3-Würfel

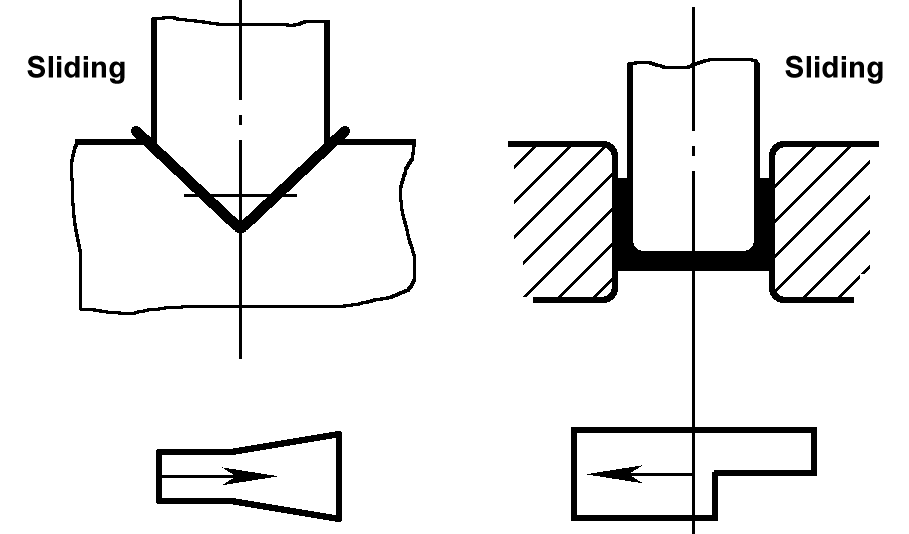

Diese Form ist einfach herzustellen und sehr vielseitig, aber wenn diese Form zum Biegen verwendet wird, kann das Blech leicht verrutschen, was es schwierig macht, die Kantenlänge des gebogenen Teils zu kontrollieren, was zu geringer Präzision und einem ungleichmäßigen Boden bei U-förmigen Teilen führt.

(2) Korrigierende Biegeform

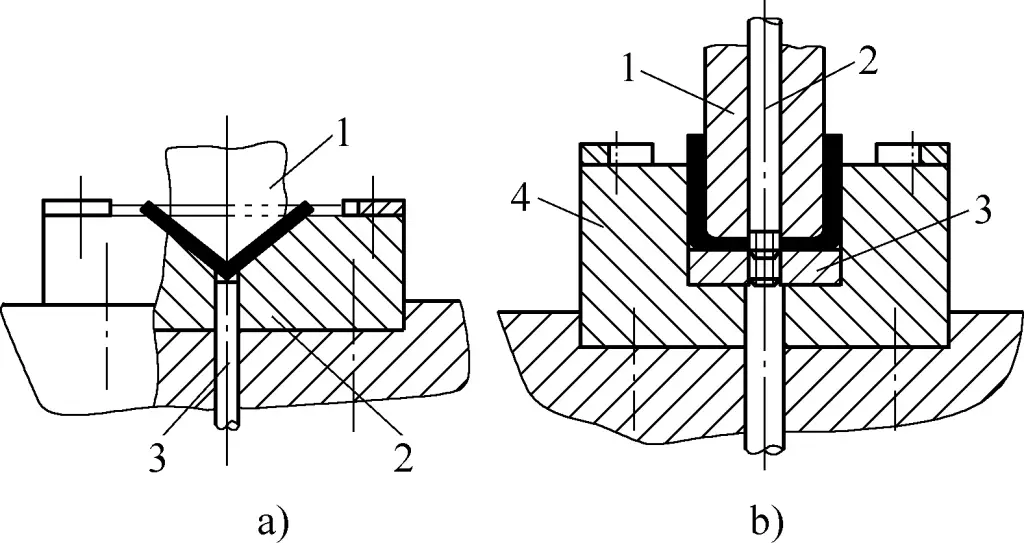

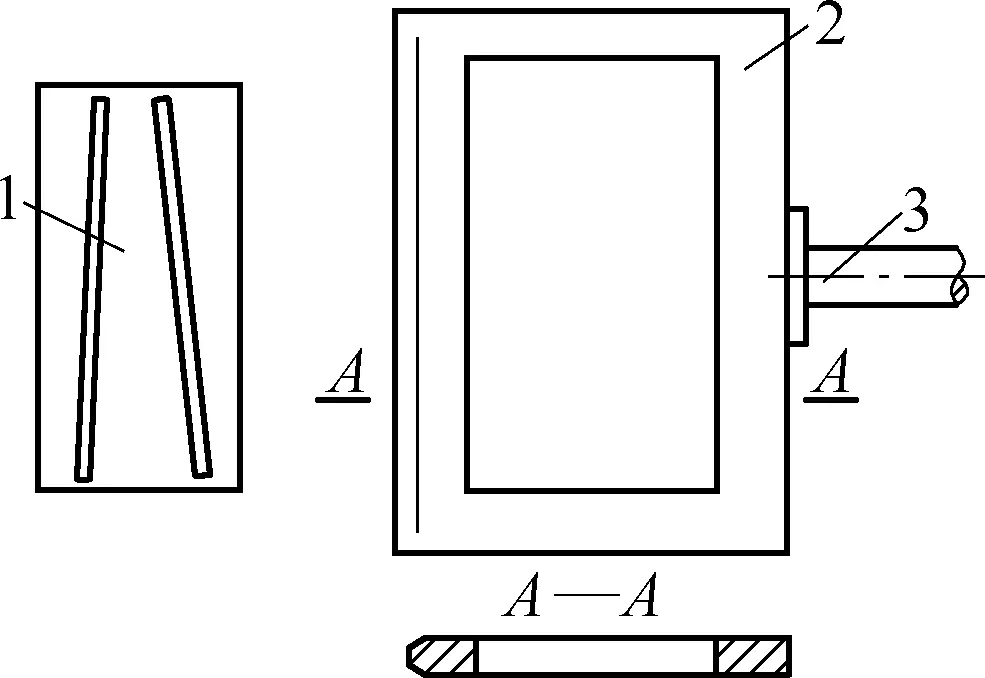

Um die Biegepräzision von Formteilen zu verbessern und ein Verrutschen des Rohlings zu verhindern, kann eine korrigierende Biegeform, wie in Abbildung 3 dargestellt, verwendet werden. In der in Abbildung 3a gezeigten Biegeform wird ein gefederter oberer Stab 3 als Druckvorrichtung verwendet, um ein Verrutschen des Rohlings während des Biegens zu verhindern.

In der in Abbildung 3b dargestellten Biegeform ist eine Druckvorrichtung installiert. Während des Stanzens wird der Rohling zwischen dem Stempel 1 und der Druckplatte 3 gepresst und sinkt dabei allmählich ab. Das an den Enden nicht gepresste Material gleitet an der Matrizenecke entlang, biegt sich und gelangt in die Spalt zwischen Stempel und Matrize und formt das Teil in eine U-Form.

a) Im Diagramm:

1-Stempel

2-Würfel

3-Stab oben

b) Im Diagramm:

1-Stempel

2-Stoßstange

3-Druckplatte

4-Stempel

Da das Blech während des Biegevorgangs zwischen dem Stempel 1 und der Druckplatte 3 unter Druck bleibt, ist es möglich, die Ebenheit des U-förmigen Teilebodens besser zu kontrollieren und die Biegepräzision zu gewährleisten.

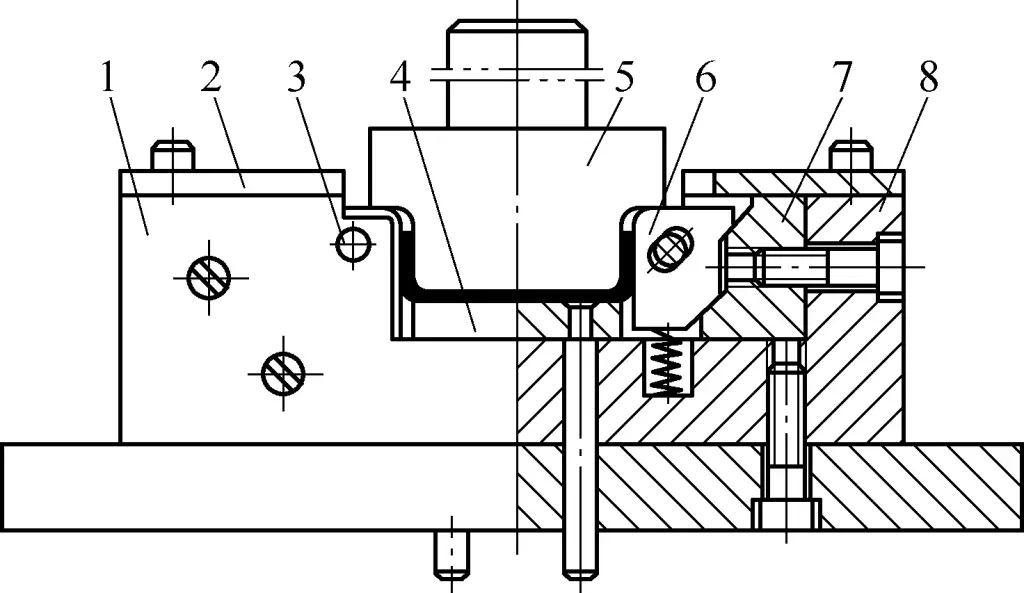

Abbildung 4 zeigt eine U-förmige Korrekturbiegeform mit einem beweglichen Seitendruckblock. Der bewegliche Seitendruckblock sorgt für eine korrigierende Wirkung auf das gebogene Teil, mit minimaler Rückfederung. Während des Betriebs senkt sich der Stempel ab, berührt zunächst den Rohling und biegt ihn in eine U-Form, dann drückt die Stempelschulter den beweglichen Matrizendruckblock nach unten.

1-Schallwand

2-Positionierungsplatte

3-polig

4-Ausstoßer

5-Stanz

6-Beweglicher Druckblock auf der Werkzeugseite

7-Die Schräglage Kissen

8-Würfelrahmen

Durch die Neigung gleitet der bewegliche Druckblock auf der Matrizenseite zur Mitte hin und übt Druck auf beide Seiten des Biegeteils aus, wodurch eine Korrektur erreicht wird und die Biegeteile den Anforderungen an die Formgenauigkeit entsprechen.

2. Strukturzusammensetzung der Biegeform

Wie bereits erwähnt, ist die Struktur einer Biegeform ähnlich wie die einer Stanzform und besteht aus Stempel, Matrize, Positioniervorrichtung und Abstreifvorrichtung. Der Stempel und die Matrize sind die Komponenten, die das Material direkt biegen und sind die Kernstücke der Biegeform. Normalerweise wird der Stempel an der oberen Schablone befestigt, während die Matrize an der unteren Schablone befestigt wird.

II. Bestimmung der Biegeprozessparameter

Die Bestimmung der Biegeprozessparameter umfasst vor allem die Berechnung der Biegerohlingslänge, die Berechnung der Biegekraft und die Bestimmung des Spaltes zwischen den Biegeformen.

1. Berechnung der Länge des Biegerohlings

Die Berechnung der Länge des Biegerohlings ist dieselbe wie die Berechnung der aufgeweiteten Länge beim manuellen Biegen.

2. Berechnung der Biegekraft

Die Biegekraft bezieht sich auf den Druck, der von der Presse ausgeübt wird, um die vorgegebene Biegung des Werkstücks zu vollenden. Die Biegekraft ist eine wichtige Grundlage für die Konstruktion von Biegewerkzeugen und die Auswahl der Pressentonnage. Sie kann mit empirischen Formeln auf der Grundlage der Art der Biegung berechnet werden.

(1) Biegekraft bei freier Biegung Fkostenlos

Entsprechend den unterschiedlichen Formen der gebogenen Werkstücke wird die Biegekraft Fkostenlos bei freier Biegung kann nach folgender Formel berechnet werden:

1) V-förmiges Teil Fkostenlos=0,6Kbt2σb/(r+t)

2) U-förmiges Teil Fkostenlos=0,7Kbt2σb/(r+t)

In der Formel

- Fkostenlos - Biegekraft am Ende des Prägehubs (N);

- K- Sicherheitsfaktor, im Allgemeinen K=1,3;

- b- Breite des gebogenen Teils (mm);

- t- Dicke des Biegematerials (mm);

- r- Innen Biegeradius des gebogenen Teils (mm);

- σb- Festigkeitsgrenze des Werkstoffs (MPa).

(2) Biegekraft beim korrigierenden Biegen Frichtig

Da die Biegekorrekturkraft viel größer ist als die Presskraft und die beiden Kräfte nacheinander wirken, muss nur die Biegekorrekturkraft berechnet werden. Die Korrekturkraft für V- und U-förmige Teile wird nach der folgenden Formel berechnet:

Frichtig = Ap

In der Formel

- Frichtig - Korrekturbiegekraft beim Korrekturbiegen (N);

- A - Vertikale Projektionsfläche des korrigierenden Teils (mm)2);

- p - Korrekturkraft pro Flächeneinheit (MPa), ausgewählt nach Tabelle 1.

Tabelle 1 Berichtigungskraft pro Flächeneinheit p (Einheit: MPa)

| Material | Materialstärke t/mm | |

| ≤3 | >3~10 | |

| Aluminium | 30~40 | 50~60 |

| Messing | 60~80 | 80~100 |

| 10~20 Stahl | 80~100 | 100~120 |

| 25~35 Stahl | 100~120 | 120~150 |

| Titanlegierung TA2 | 160~180 | 180~210 |

| Titanlegierung TA3 | 160~200 | 200~260 |

(3) Ausstoßkraft und Entladekraft FQ

Unabhängig von der Art der Biegung sind beim Pressbiegen eine Ausstoßkraft und eine Entladekraft erforderlich. Die Ausstoßkraft und die Ausstoßkraft FQ kann ungefähr als 30% bis 80% der freien Biegekraft angenommen werden, d.h.,

FQ=(0.3~0.8)Fkostenlos

(4) Tonnage der Presse FPresse

Beim freien Biegen beträgt die Pressentonnage unter Berücksichtigung des Einflusses der Ausstoßkraft und der Entladekraft während des Pressbiegevorgangs

FPresse ≥ Fkostenlos + FQ = (1.3 ~ 1.8) Fkostenlos

Beim Korrekturbiegen ist die Korrekturkraft viel größer als die Ausstoßkraft und die Entladekraft, so dass die Komponente von FQ unbedeutend wird. Daher ist die Tonnage der Presse

FPresse ≥ Frichtig

3. Bestimmung des Biegestempelspalts

Die Größe des Spalts zwischen dem Stempel und der Matrize hat ebenso wie der Verrundungsradius großen Einfluss auf die erforderliche Biegekraft und die Qualität der Teile.

Beim Biegen von V-förmigen Teilen wird der Spalt zwischen dem Stempel und der Matrize durch die Einstellung der geschlossenen Höhe der Presse kontrolliert. Es besteht keine Notwendigkeit, den Spalt in der Matrizenstruktur zu bestimmen.

Beim Biegen von U-förmigen Teilen (in der Produktion gemeinhin als Doppelwinkelbiegen bezeichnet) muss ein geeigneter Spalt gewählt werden. Die Größe des Spalts hängt wesentlich von der Qualität des Werkstücks und der Biegekraft ab. Ist der Spalt zu groß, kommt es zu einer starken Rückfederung, was die Genauigkeit des Teils beeinträchtigt. Ist der Spalt zu klein, erhöht sich die erforderliche Biegekraft, und das Pressteil wird dünner. Ist der Spalt zu klein, kann es zu Kratzern oder Brüchen kommen, was die Lebensdauer der Matrize verkürzt und sogar zu Schäden an der Matrize führt.

Für allgemeine Biegeteilekann die Lücke der Tabelle 2 entnommen oder direkt nach der folgenden Näherungsformel berechnet werden:

- Nichteisenmetalle Metalle (reines Kupfer, Messing) z = (1 ~ 1,1) t

- Stahl z=(1,05~1,15)t

Wenn eine höhere Werkstückgenauigkeit erforderlich ist, sollte der Spaltwert entsprechend reduziert werden, wobei z = t gilt. In der Produktion, wenn keine hohen Anforderungen an die Materialdickenreduzierung bestehen, kann zur Verringerung der Rückfederung und anderer Probleme auch ein negativer Spalt verwendet werden, d. h. z = (0,85 ~ 0,95) t.

Tabelle 2 Spalt zwischen Biegestempel und Matrize (Einheit: mm)

| Materialstärke t | Material | |

| Aluminiumlegierung | Stahl | |

| Lücke z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Berechnung der Abmessungen des Arbeitsteils der Biegematrize

Bei der Konstruktion des Arbeitsteils der Biegematrize geht es vor allem darum, den Verrundungsradius des Stempels und der Matrize, die Abmessungen des Stempels und der Matrize sowie die Fertigungstoleranzen zu bestimmen.

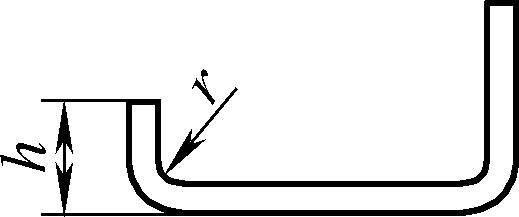

Im Allgemeinen wird der Verrundungsradius des Stempels etwas kleiner gewählt als der innere Verrundungsradius des Biegeteils. Der Verrundungsradius am Eintritt der Matrize sollte nicht zu klein sein, da er sonst die Materialoberfläche zerkratzt. Die Tiefe der Matrize muss angemessen sein. Wenn sie zu klein ist, sind die freien Teile an beiden Enden des Werkstücks groß, was zu einer erheblichen Rückfederung und Unebenheiten führt und die Qualität des Teils beeinträchtigt. Ist sie zu groß, wird mehr Matrizenstahl verbraucht und ein längerer Pressenhub benötigt.

(1) V-förmiges Teil Biegestempel Struktur

Der Aufbau der V-förmigen Biegematrize ist in Abbildung 5 dargestellt. Die Bestimmung der Dicke H und der Nuttiefe h des Gesenks ist in Tabelle 3 dargestellt.

Tabelle 3 Bestimmung der Werkzeugabmessungen H und h für das Biegen von V-förmigen Teilen (Einheit: mm)

| Dicke des Materials | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Anmerkung:

1. Wenn der Biegewinkel 85°~95° beträgt und L1=8t, rKonvex=r1=t.

2. Wenn k (kleines Ende) ≥2t ist, wird der h-Wert nach der Formel h=L berechnet1/2-0.4t.

(2) Bestimmung des Verrundungsradius rKonkav und Tiefe L0 für V- und U-förmige Biegungen

Zur Bestimmung des Verrundungsradius rkonkav und Tiefe L0 von V- und U-förmigen Bögen, siehe Abbildung 6 und Tabelle 4.

Tabelle 4 Verrundungsradius rkonkav und Tiefe L0 der Biegeform (Einheit: mm)

| Länge der Biegekante L | Materialstärke t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rkonkav | L0 | rkonkav | L0 | rkonkav | L0 | rkonkav | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Berechnung der Breitenmaße von Biegestempel und Matrize

Allgemeines Prinzip: Wenn die Außenabmessungen des Werkstücks sichergestellt werden müssen, wird die Matrize als Referenz verwendet (d.h. die Matrize wird auf Nennmaß gefertigt) und das Spiel wird am Stempel abgenommen. Wenn die Innenabmessungen des Werkstücks markiert sind, wird der Stempel als Referenz verwendet (d.h. der Stempel wird auf Nennmaß gefertigt) und das Spiel wird an der Matrize abgenommen.

Wenn die Außenabmessungen des Werkstücks gewährleistet sein müssen, sind die Breitenabmessungen der Matrize Lkonkav und der Stempel Lkonvex werden jeweils nach den folgenden Formeln berechnet:

Lkonkav=(Lmax-0.75Δ)+δ konkav0

Lkonvex = (Lkonkav - 2z)0 - δkonvex

Wenn die Innenabmessungen des Werkstücks gewährleistet sein müssen, müssen die Breitenabmessungen des Stempels Lkonvex und der Würfel Lkonkav werden jeweils nach den folgenden Formeln berechnet:

Lkonvex=(Lmin+0.75Δ)0-δ konvex

Lkonkav = (Lkonvex + 2z) + δkonkav 0

In den Formeln

- Lmax - maximale Breite der Biegung (mm);

- Lmin - Mindestbreite der Biegung (mm);

- Lkonvex - Stempelbreite (mm);

- Lkonkav - Stanzformbreite (mm);

- z - einseitiger Abstand zwischen Stempel und Matrize (mm);

- Δ - Toleranz der Biegebreitenabmessung (mm);

- δkonvex und δkonkav - Fertigungsabweichungen für Stempel bzw. Matrize (mm), die im Allgemeinen nach dem IT9-Niveau gewählt werden.

III. Einbau und Einstellung der Biegeform

Die Verwendung der Biegeform auf der Presse zur Durchführung der Biegeverarbeitung ist die Hauptform der Biegeverarbeitung. Während der Verarbeitung sollten die Verfahren des Stanzvorgangs streng befolgt werden, um Fehlfunktionen zu vermeiden. Um eine ordnungsgemäße Biegung der Teile zu gewährleisten, muss die Biegeform zunächst korrekt installiert und eingestellt werden.

1. Verfahren zum Einbau der Biegeform

Biegeformen werden in solche mit und ohne Führung unterschieden. Ihre Installationsmethoden sind im Wesentlichen die gleichen wie bei den Stanzwerkzeugen. Wie bei den Stanzwerkzeugen muss neben der Einstellung des Spiels zwischen Stempel und Matrize und dem Auswerfersystem auch die obere Positionierung der Biegeform auf der Presse angepasst werden. In der Regel wird die folgende Methode angewandt:

Zunächst wird die obere Biegeform auf dem Pressenschieber grob eingestellt. Dann wird ein Distanzstück, das etwas dicker als der Rohling ist (im Allgemeinen das 1 bis 1,2-fache der Rohlingsdicke), oder ein Probestück zwischen die untere Matrizenauswurfplatte und die Unterseite des Oberstempels gelegt. Anschließend wird das Schwungrad (bei Pressen mit starrer Kupplung) bzw. der Motor (bei Pressen mit Reibungskupplung) nach der Methode der Pleuelstangenlängenverstellung von Hand gedreht, bis der Schieber den unteren Totpunkt ungehindert passieren kann. Sobald dies erreicht ist, kann das Unterwerkzeug für eine Probeprägung fixiert werden.

Vor dem Probestempeln sollte der in die Form eingelegte Abstandshalter entfernt werden. Nach dem Probestempeln sollten alle Befestigungsteile vor der offiziellen Produktion noch einmal angezogen werden.

2. Wichtige Punkte für die Einstellung der Biegeform

Bei der Verarbeitung mit einer Biegeform muss die Biegeform sorgfältig angepasst werden, um die Qualität der Biegeteile zu gewährleisten, wobei folgende Aspekte zu beachten sind.

(1) Einstellen des Spiels zwischen Stempel und Matrize

Im Allgemeinen wird nach der Einstellung der oberen Form auf der Presse gemäß der oben genannten Installationsmethode gleichzeitig der Abstand zwischen der oberen und der unteren Form sichergestellt.

Da bei geführten Biegeformen die relative Position von Ober- und Unterform auf der Presse ausschließlich durch die Führungselemente bestimmt wird, ist gleichzeitig auch der seitliche Abstand zwischen Ober- und Unterform gewährleistet. Bei nicht geführten Biegeformen kann das seitliche Spiel zwischen Ober- und Unterform mit Hilfe von Papierabstandshaltern oder Standardproben eingestellt werden. Erst wenn das Spiel eingestellt ist, kann die untere Schablone zur Probeprägung fixiert werden.

(2) Einstellung der Positioniervorrichtung

Die Positionierungsformen der Positionierungsteile der Biegeform sollten mit dem Rohling übereinstimmen. Bei der Einstellung muss die Zuverlässigkeit und Stabilität der Positionierung gewährleistet sein. Wenn die Positionierung nach dem Probestanzen mit Hilfe von Fixierblöcken und Stiften ungenau ist, sollte die Positionierung rechtzeitig angepasst oder die Positionierungsteile ausgetauscht werden.

(3) Einstellung der Auswurf- und Abstreifvorrichtung

Das Auswerfersystem der Biegeform sollte ausreichend dimensioniert sein; die zum Auswerfen verwendeten Federn oder Gummis sollten eine ausreichende Elastizität aufweisen. Die Auswerfer- und Abstreifsysteme sollten flexibel und reibungslos funktionieren, ohne dass es zu einem Verklemmen oder Festfressen kommt. Die Ausstoßkraft, die auf die gebogenen Teile wirkt, sollte gleichmäßig eingestellt sein, um sicherzustellen, dass die Oberflächen der Teile nach dem Ausstoßen eben und frei von Verformungen oder Verwerfungen sind.

(4) Vorsichtsmaßnahmen für die Einstellung der Biegeform

Wenn beim Einstellen der Biegeform die obere Form zu niedrig positioniert ist oder wenn Abstandshalter oder andere Fremdkörper in der Form verbleiben, können die obere und die untere Form während des Prägens im unteren Totpunkt heftig zusammenstoßen, wodurch die Form oder die Presse beschädigt werden kann.

Wenn also fertige Biegeteile am Produktionsstandort vorhanden sind, können sie direkt in die Arbeitsposition der Form für den Einbau und die Einstellung der Form gebracht werden, wodurch Unfälle vermieden werden.

IV. Arbeitsweise von typischen Blechbiegeteilen

Bei der Biegeumformung von Blechteilen wird in Anbetracht der Senkung der Produktionskosten und des Einflusses der Verarbeitungsausrüstung und der Fertigungskapazitäten in der Regel das Pressverfahren mit einer Matrize in Kombination mit einer Presse angewandt, wodurch verschiedene typische Blechbiegeverfahren entstehen. Die wichtigsten Aspekte sind die folgenden.

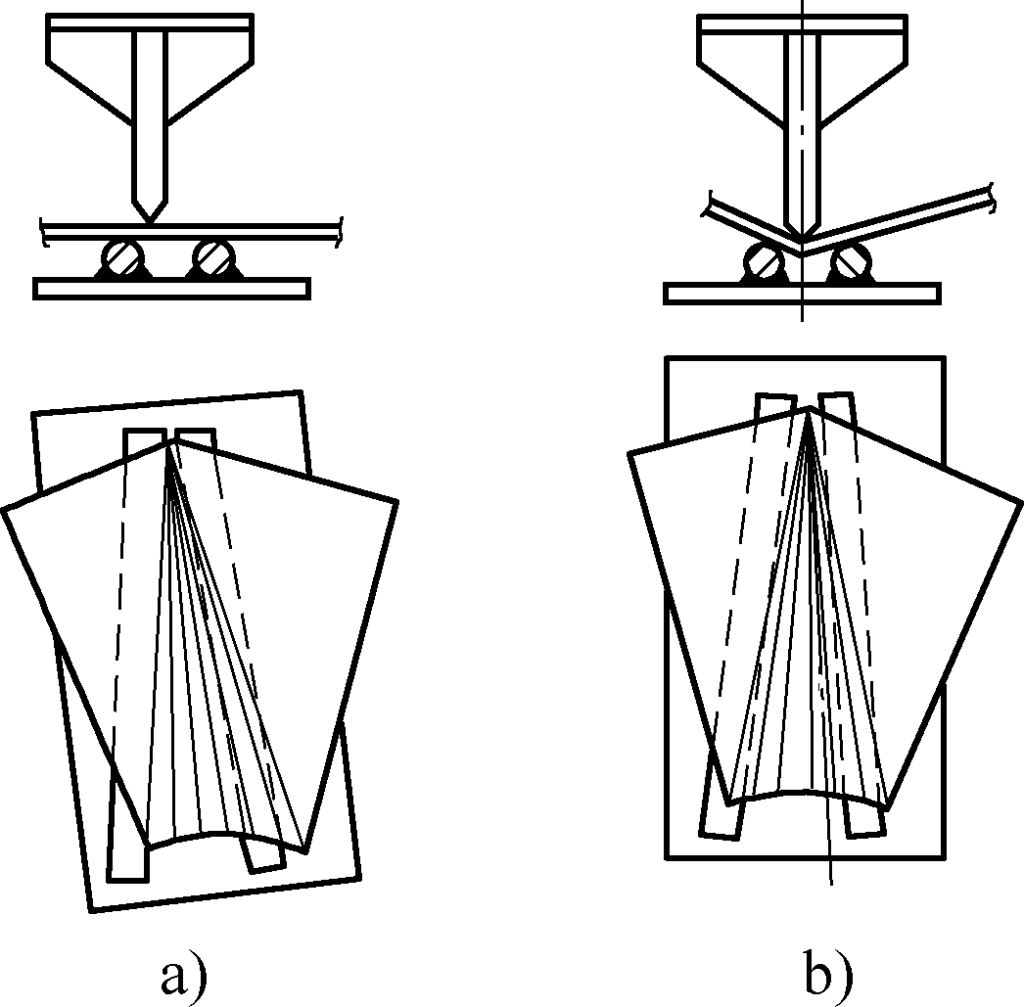

1. Unterdrückung von großen kreisförmigen bis quadratischen Kanälen

Große und dicke kreisförmige bis quadratische Rohre werden oft mit radialen Schablonen zum Handbiegen hergestellt, aber für größere und dickere Materialien werden diese Rohre normalerweise mit radialen Schablonen mit einer Pressmaschine gepresst.

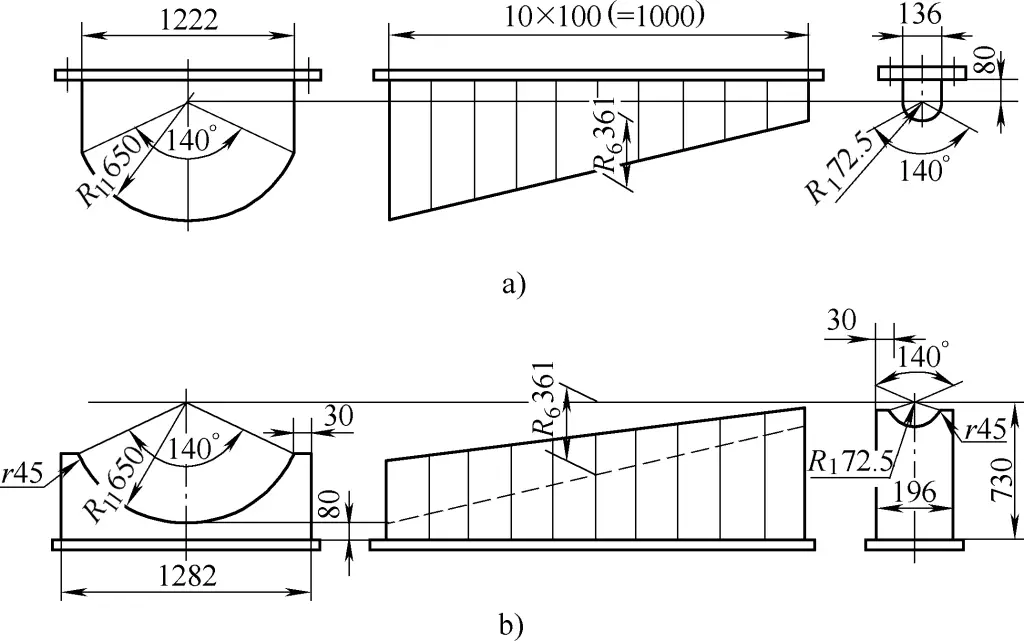

Abbildung 7 zeigt das Pressverfahren für kreisförmige bis quadratische Rohre (1/4 expandiertes Material) (die Herstellung der radialen Schablone ist die gleiche wie beim Handbiegen).

Teilen Sie zunächst das kreisförmige obere Ende (kreisförmiger Teil) des Werkstücks in mehrere gleiche Teile und ziehen Sie mehrere radiale Linien vom entsprechenden quadratischen Teil (quadratischer Teil) des unteren Endes. Drücken Sie entlang der Linien. Abbildung 7a zeigt das Positionsverhältnis zwischen dem Stempel und dem Rundstahl, wenn der erste Hub gepresst wird. Legen Sie das quadratische Ende des Materials in die Mitte des kleinen Endes der Schablone, und die erste Übergangslinie des kreisförmigen Endes, d. h. die Kante, an der sich der Bogen und die Ebene schneiden, sollte auf die Kante des Rundstahls gelegt werden. Der erste Strich sollte auf diese Linie fallen, und dann drücken Sie den zweiten Strich, ohne die Schablone zu bewegen.

Abbildung 7b zeigt das Pressverfahren für jeden Hub entlang der Nahendlinie. Zu diesem Zeitpunkt kann die Position der Matrize jederzeit angepasst werden, um sicherzustellen, dass der Stempel hauptsächlich in die Mitte der Matrize fällt. Beginnen Sie mit den beiden Enden und dann mit dem mittleren Teil, und prüfen Sie nach dem Pressen jedes kleinen Abschnitts anhand einer Schablone, wie weit das Pressen gediehen ist.

Bei der Prüfung mit der Schablone sollte diese nicht senkrecht zur Platte stehen, sondern in einem Winkel zum schmalen Ende des Materials geneigt sein. Das Pressen sollte nach dem Prinzip der Unter- und nicht der Überkorrektur erfolgen, da es viel einfacher ist, eine Unterbiegung zu korrigieren als eine Überbiegung. Wenn das Material zu stark gebogen ist, können Sie entsprechend einige weitere Übergangslinien pressen, bis es in die Schablone passt.

Der oben beschriebene Vorgang gilt natürlich auch für das Pressen von kleinen kreisförmigen bis quadratischen Kanälen.

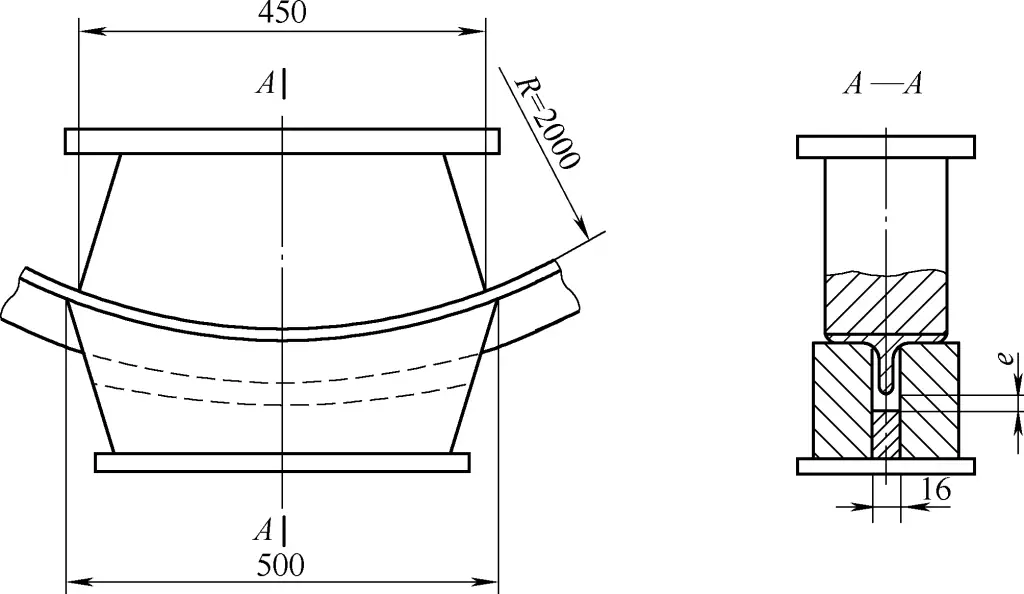

2. Pressen eines rechtwinkligen Frustums

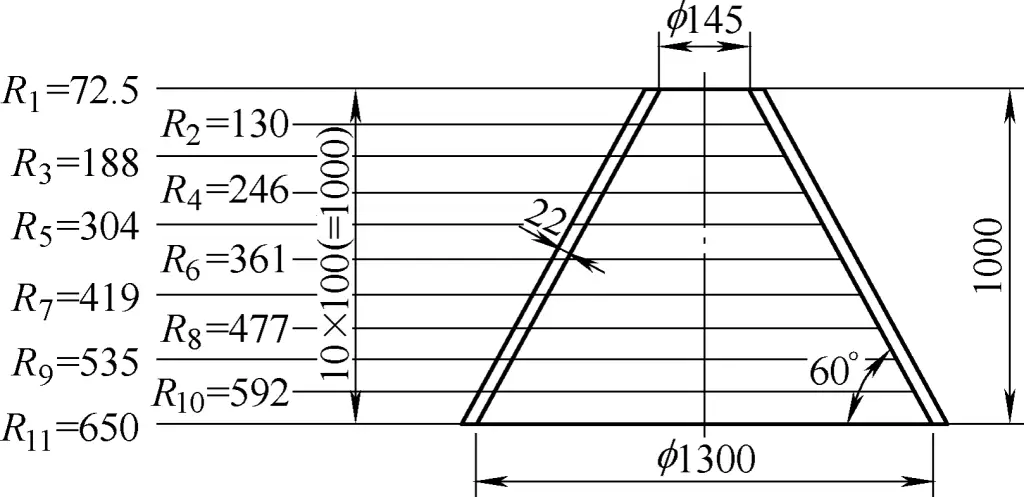

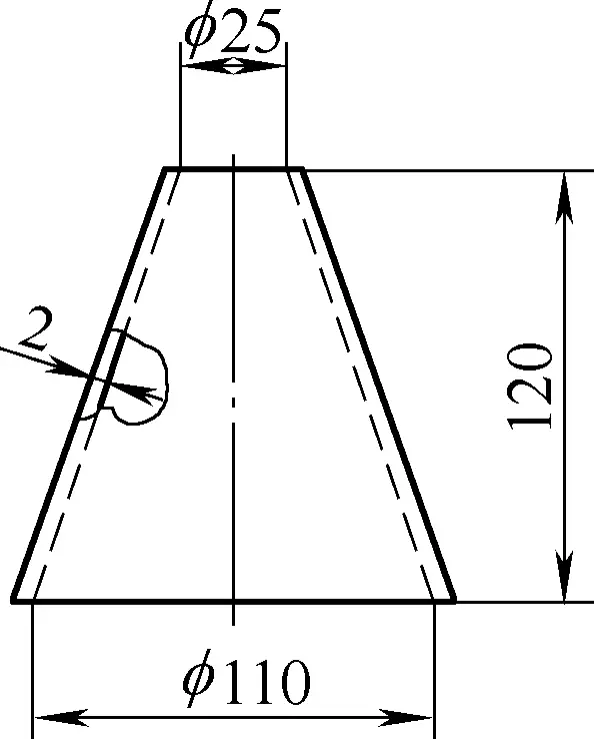

Die Herstellung eines rechtwinkligen Kegelstumpfes kann durch Handbiegen oder Walzbiegen mit einer Platte erfolgen Walzmaschine. Bei dem in Abbildung 8 gezeigten rechten kreisförmigen Kegelstumpf ist der kleine Öffnungsdurchmesser jedoch zu klein, so dass er für die manuelle Bearbeitung oder das Walzen mit einer Blechwalzmaschine ungeeignet ist. Er kann nur durch Pressen mit einer Schablone geformt werden. Das Design der Schablone ist der Schlüssel zum Pressen.

Die Schablone wird im Allgemeinen entsprechend dem 1/n-Abschnitt des Sektormaterials hergestellt, wobei das entsprechende 1/n-Material in einem Zug herausgepresst wird; sie kann auch mit einem beliebigen kleinen Winkel hergestellt werden, wobei das Material Abschnitt für Abschnitt gepresst wird. Mit beiden Methoden kann der Zweck der Formgebung erreicht werden.

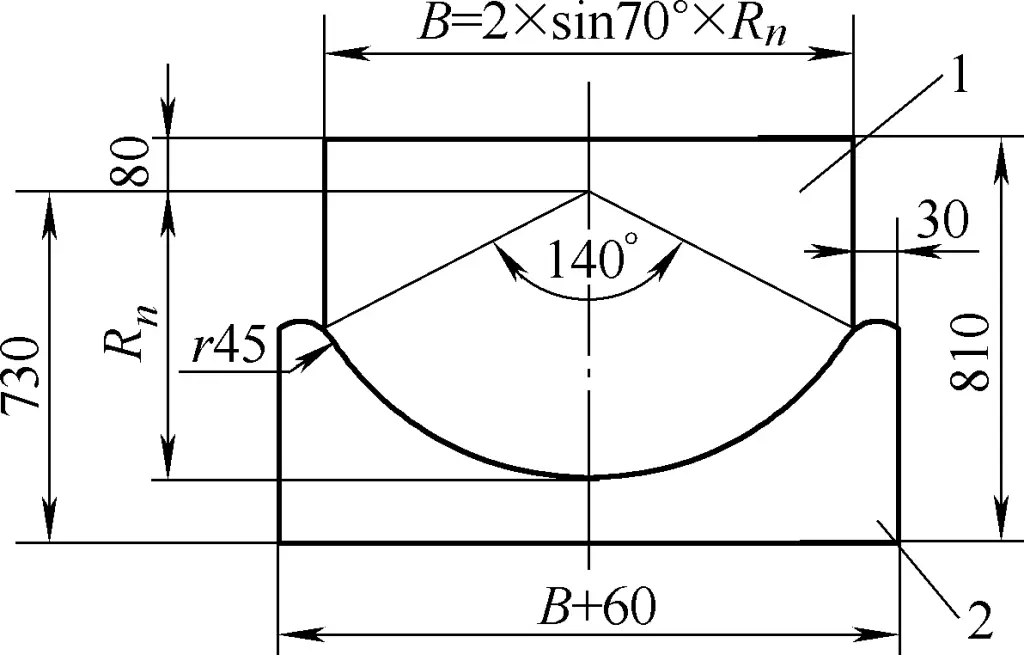

Abbildung 9 zeigt die Schablone, die auf der Grundlage von 1/3 der Stanzung und mehr als 1/3 des Materials hergestellt wurde. Abbildung 9a zeigt den Stempel, und Abbildung 9b zeigt die Matrize. Der Eckenradius r der Matrize ist doppelt so groß wie die Blechdicke, wobei r 45 mm beträgt.

(1) Berechnung der einzelnen vertikalen Platten Rn

Jede vertikale Platte Rn wird nach der folgenden Formel berechnet (siehe Abbildungen 8 und 9):

Rn = -R11 - nh/tanα

In der Formel

- R11- Innenradius des großen Endes des Kegelstumpfes;

- h- geteilte Höhe des Kegelstumpfes, wobei jede Teilung in diesem Fall 100 mm beträgt;

- α- Unterer Winkel des Kegelstumpfes, der durch die Konstruktion vorgegeben ist.

Zum Beispiel R6 =[650 - (5×100) / tan60°] mm = 361mm.

(2) Berechnung der Breite des Stempels und der Matrize

Die Breite des Stempels und der Matrize wird anhand der folgenden Formeln berechnet (siehe Abbildungen 10 und 11):

1-Der n-te Punch

2-Der n-te Würfel

1) Stanzbreite B=2Rnsin70°.

Beispiel: B6=(2×361×sin70°)mm=678mm.

2) Matrizenbreite B6′= (678+60)mm=738mm.

3) Niedrigste Höhe der Matrize h6= (730-361)mm=369mm.

Das Maß 730 ist der Abstand zwischen der Achse des Kegelstumpfes und der oberen Ebene der Grundplatte.

(3) Produktionsverfahren für Stempel und Matrize

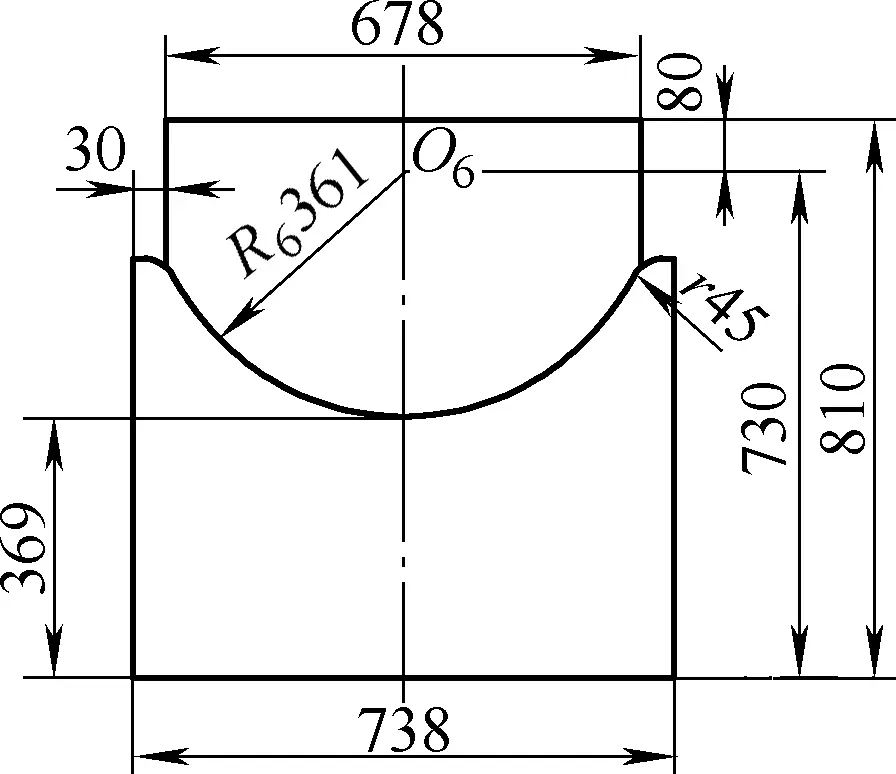

Um die Herstellung von Stempeln und Matrizen genauer zu erklären, nehmen wir als Beispiel die Herstellung des sechsten Stempels und der sechsten Matrize, die in Abbildung 11 dargestellt sind.

Unter der Voraussetzung, dass 730 mm unterhalb und 80 mm oberhalb der Achse des Kegelstumpfes sichergestellt sind, zeichnen Sie einen Bogen mit O6 als Zentrum und R6=361mm als Radius. Der Schnittpunkt mit der für Stempel und Matrize berechneten Breite bildet die Konturen des sechsten Stempels und der sechsten Matrize.

Aufgrund praktischer Erfahrungen werden sowohl beim Warm- als auch beim Kaltpressen wegen der geringen Steighöhe des 1/3-Segments unter dem starken Druck der Maschine Schrumpfung und Rückprall nicht berücksichtigt, ebenso wenig wie die Blechdicke. Mit dem Innenhautradius des Kegelstumpfes (Radius, der die innere Form des Kegelstumpfes kennzeichnet) wird ein Bogen gezeichnet und in einem Zug geschnitten. Daraus ergibt sich der tatsächliche Bogen des Stempels und der Matrize für die entsprechende Position, so dass die geplante Krümmung nach dem Pressen gewährleistet ist.

3. Pressen eines kleinen Frustums

Für die Formung von kleinen Kegelstümpfen werden aufgrund ihres geringen Volumens in der Regel dünne Platten verwendet, obwohl es auch kleine Kegelstümpfe aus dicken Platten gibt. Für die Formgebung können ein großer Hammer und ein bogenförmiger Rillenhammer auf einer radialen Schablone verwendet werden, aber aus Gründen der Effizienz und Arbeitsersparnis kann auch eine kleine Pressmaschine eingesetzt werden. Der Einfachheit halber werden die Materialien meist in zwei Hälften geteilt, seltener als Ganzes (wenn die Höhe geringer ist, sind auch ganze Materialien möglich).

(1) Pressen von Halbsektorenmaterial

Für den in Abbildung 12 gezeigten kleinen Kegelstumpf kann eine horizontale Pressschablone wie in Abbildung 13 verwendet werden, wenn das expandierte Material in Form eines Halbsektors hergestellt wird. Ohne die Matrize zu fixieren, biegen Sie vor, pressen Sie Bögen und prüfen Sie mit Schablonen, bis die Form erreicht ist. Das Pressverfahren ist im Grunde dasselbe wie das Handbiegen. Wenn das Material des Kegelstumpfes höher ist, können Sie die obere Länge verlängern, wie in der doppelt gestrichelten Linie Teil 4 in Abbildung 13 gezeigt.

1-Würfel

2-Stanz

3-Fach-Griff

4-Willkürlich erweiterbarer Teil

(2) Pressen von Material für den gesamten Sektor

Wird geschäumtes Material als Vollmaterial verwendet, ist die Schablone wie in Abbildung 14 dargestellt zu gestalten. Der innere Hohlraum sollte größer sein als die maximalen Abmessungen des Kegelstumpfes (die maximalen Abmessungen beziehen sich auf die Höhe des Kegelstumpfes und den großen Enddurchmesser). Der Rahmenstempel ist so ausgelegt, dass er den geformten Kegelstumpf aufnehmen kann. Das Pressverfahren ist im Grunde dasselbe wie das Handbiegen.

1-Radial-Schablone

2-Frame-Typ Stanze

3-Fach-Griff

4. Pressen von Winkelstahlringen

Für Ringe aus Winkelstahl gibt es viele Formgebungsverfahren. Sie können auf einer Profilbiegemaschine gebogen, auf einer Blechwalzmaschine gewalzt, von Hand gebogen oder auf einer Presse unter Verwendung einer Form gepresst werden. Welches Verfahren eingesetzt wird, hängt vor allem von der Ausstattung des Betriebes und den Anforderungen an die Winkelstahlringe ab.

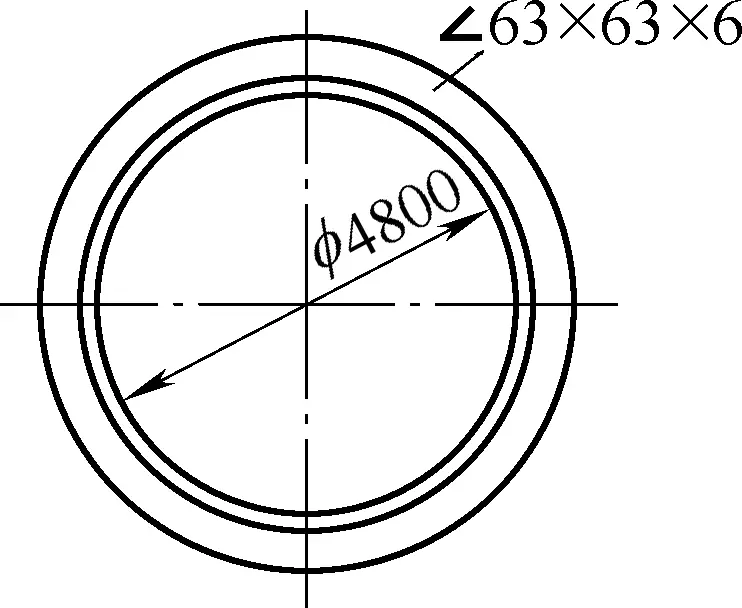

Abbildung 15 zeigt eine Konstruktionszeichnung eines äußeren gebogenen Winkelstahlrings. Dieser Winkelstahlring wird aus gleichem Stahl mit den Maßen 63×63×6 hergestellt und hat nach dem Umformen einen Innendurchmesser von 4800 mm. Er wird auf einer Presse unter Verwendung einer Form gepresst.

(1) Gestaltung der Form

Abbildung 16 zeigt die für das Pressen des äußeren gebogenen Winkelstahls konzipierte Form. Mit dieser Form kann auch ein einzelnes Stück gepresst werden, aber die Verformung ist nach dem Pressen größer, weil die Kanten, die mit dem Stempel in Berührung kommen, zusammengedrückt werden und die vertikale Fläche, die in die Nut eingebettet ist, gedehnt wird, wodurch eine Biegung entsteht.

Eine andere Art der Verformung tritt ebenfalls gleichzeitig auf, d. h. die durch Stempel und Matrize gepresste Ebene wird nach dem Pressen dünner und länglicher, und die Wurzel schrumpft und dehnt sich aus, was eine vertikale Biegung in Richtung der Kante verursacht. Die Überschneidung dieser beiden Verformungen führt zu einer Verformung.

Um die Verformung von Winkelstahl zu verhindern oder zu verringern, kann ein Verfahren angewendet werden, bei dem nach dem Schweißen zwei Winkelstähle in relativer Position gepresst werden. Der Grund dafür ist, dass die beiden vom Stempel und der Matrize gepressten Ebenen nach dem Schweißen entgegengesetzte vertikale Biegungen erzeugen, die die gegenseitigen Kräfte aufheben und Verformungen verhindern.

(2) Matrizenspiel und Radiusbearbeitung

Um das Pressen von doppeltem Winkelstahl zu ermöglichen, sollte die Matrize in Form von Winkelstahl konstruiert werden, wobei der Nutabstand etwa 4-5 mm dicker sein sollte als die Gesamtdicke der beiden Platten. Hier ist sie mit einem Spiel von 16 mm ausgelegt, um die Bewegung des Doppelwinkelstahls zu erleichtern.

Die Umformung durch Pressen erfolgt nach der Methode der Aufhängung (ausreichende Redundanz in der Richtung der Pressumformung, um die Anpassung von Druck und Verformung zu erleichtern). Der Radius des Stempels und der Matrize kann kleiner sein, je nach Druck, um die gewünschte Krümmung zu erreichen. In diesem Beispiel beträgt der Radius des Pressbereichs des Stempels und der Matrize R=(2400-400)mm=2000mm, was eine ausreichende Höhe für die vertikale Kante des Winkelstahls gewährleistet.

(3) Arbeitsweise

Beim Pressen von einem Ende her einführen, nicht zu tief, nach dem Prinzip "besser weniger als mehr". Je nach Krümmung kann in einem Durchgang oder in mehreren Durchgängen gepresst werden, wobei darauf zu achten ist, dass an der vertikalen Oberfläche nur minimale oder gar keine Falten entstehen, bis der leicht überkrümmte Zustand erreicht ist. Bei lokalen Abweichungen können dünne Platten an den entsprechenden Stellen des Stempels und der Matrize zur Anpassung aufgelegt werden.

Nach dem Pressen sollte die Krümmung leicht über der gewünschten Krümmung des Blechteils liegen, vor allem weil:

① Es ist einfacher, eine Überkurve zu bewältigen als eine Unterkurve;

② Nach dem Schneiden der Schweißstelle des Winkelstahls wird ein Teil der Krümmung freigegeben;

③ Nach dem Schneiden des Schweißpunkts des Winkelstahls treten verschiedene Verformungsgrade auf, und ein Teil der Krümmung wird bei der Korrektur der Verformung gelöst.

V. Häufige Defekte bei Biegeteilen und Lösungen

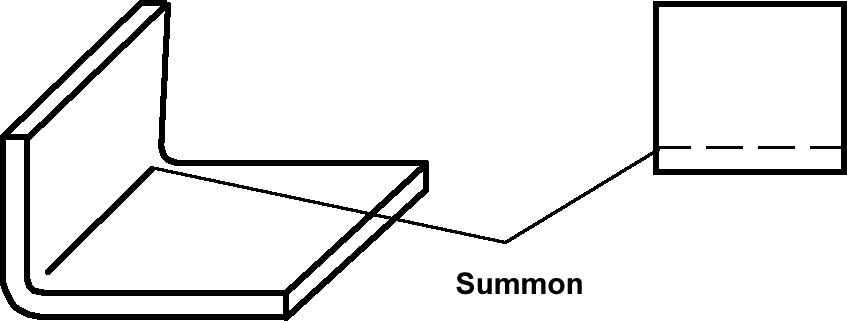

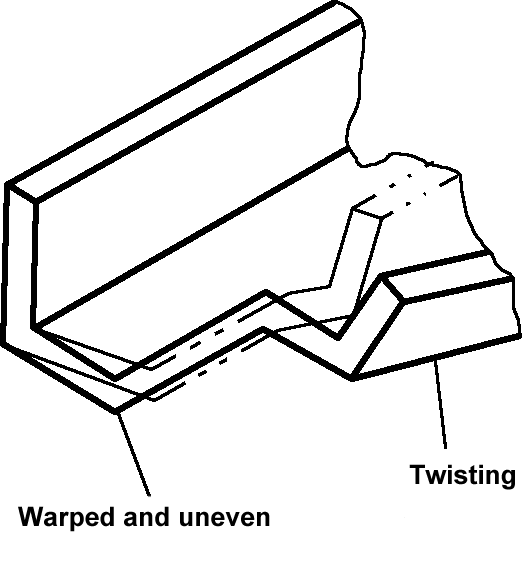

Zu den häufigsten Fehlern bei Biegeteilen gehören Risse, unebene Böden usw. Die Ursachen können mit dem Biegematerial selbst, mit der Einstellung der Biegeform oder mit Bedienungsfehlern zusammenhängen. Lösungen müssen auf der Grundlage einer sorgfältigen Analyse der Fehlerursachen gefunden werden. Häufige Fehler bei Biegeteilen und Lösungen finden Sie in Tabelle 5.

Tabelle 5 Häufige Defekte bei Biegeteilen und Lösungen

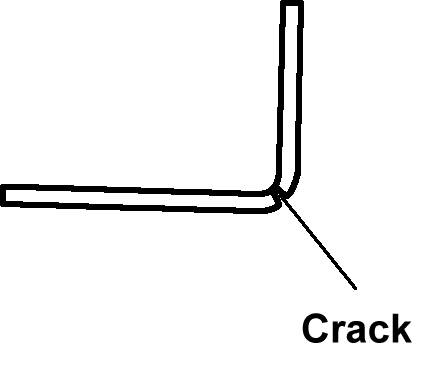

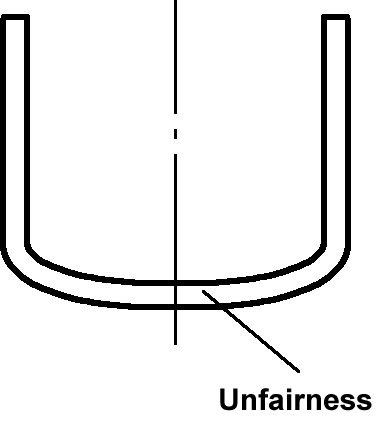

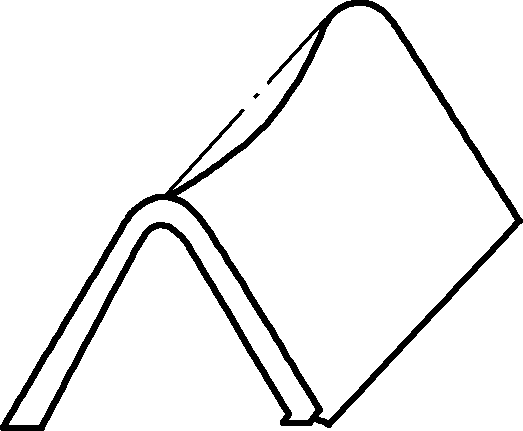

Qualität Zustand | Skizze | Ursache | Lösung |

Riss |  | 1) Der Biegeradius des Stempels ist zu klein 2) Die Gratkante befindet sich an der Außenseite der Biegung, und das Plattenmaterial hat eine geringe Plastizität Biegung außen, geringe Plattenplastizität 3) Die Aushärtungsschicht des Rohlings während des Stanzens ist zu groß Übermäßige Aushärtungsschicht des Rohlings beim Stanzen | 1) Vergrößern Sie den Radius der Stempelverrundung entsprechend. 2) Legen Sie die Gratkante auf die Innenseite der Biegung 3) Verwenden Sie geglühtes oder plastischeres Material, senkrecht oder in einem Winkel von 45° zur Biegelinie |

Unebener Boden |  | Beim Biegen sind die Platte und der Boden des Stempels nicht fest miteinander verbunden. | Verwenden Sie eine Form mit einer elastischen Pressplatte, um zu Beginn des Biegens einen ausreichenden Druck auf den Rohling auszuüben, und korrigieren Sie schließlich das gebogene Teil. |

Verziehen |  | Verursacht durch den Dehnungszustand in der Verformungszone, mit Druckdehnung auf der Außenseite und Zugdehnung auf der Innenseite, bezogen auf die neutrale Schicht entlang der Biegelinienrichtung, was zu Verformungen führt | 1) Durch korrigierendes Biegen den Flächendruck erhöhen 2) Stempel und Matrize entsprechend der Verformung einstellen |

Exzentrisches Loch |  | 1) Der Rohling hat sich während des Biegens verschoben, wodurch die Mittellinie der Bohrung verschoben wurde. Verschiebung beim Biegen, Verschiebung der Lochmittellinie 2) Die Rückfederung nach dem Biegen verursacht eine Neigung der Mittellinie des Lochs Neigung der Bohrungsmitte durch Rückfederung | 1) Genaue Positionierung des Rohlings, um eine gleichmäßige Biegehöhe auf beiden Seiten zu gewährleisten 2) Verwenden Sie Positionierstifte oder Pressplatten, um ein Verrutschen des Rohlings zu verhindern. 3) Reduzieren Sie die Rückfederung des Werkstücks |

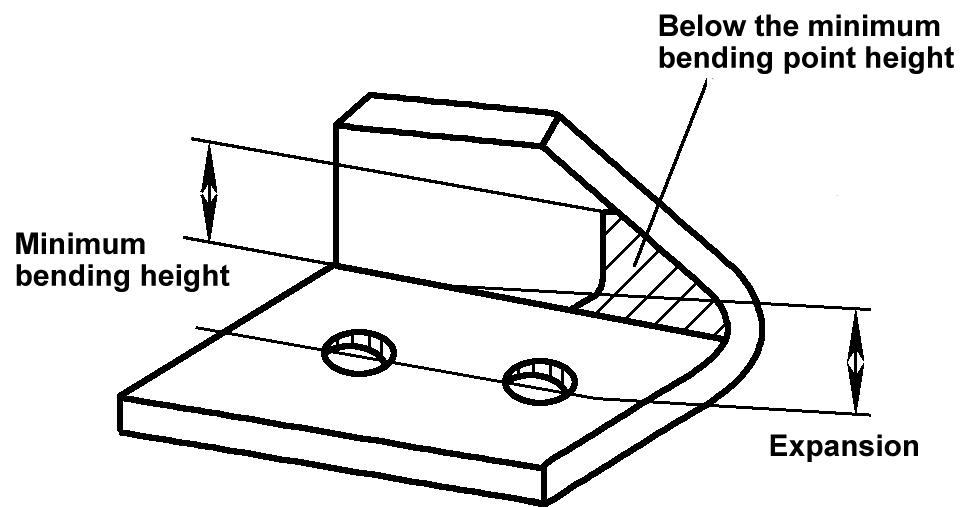

Instabile gerade Armhöhe |  | 1) Die Höhe h ist zu klein 2) Asymmetrische Hohlkehle 3) Verschiebung des Rohlings während des Biegevorgangs | 1) Das Höhenmaß h sollte nicht kleiner sein als die Mindestbiegehöhe 2) Korrigieren Sie die konkave Formverrundung 3) Verwenden Sie eine elastische Druckvorrichtung oder eine Prozesslochpositionierung |

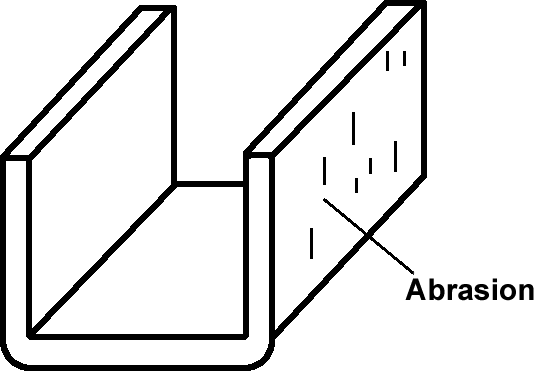

Kratzer auf der Oberfläche |  | 1) Metallpartikel haften an der Oberfläche der Form auf dem Arbeitsteil 2) Der Verrundungsradius der konkaven Matrize ist zu klein 3) Der Abstand zwischen den konvexen und konkaven Matrizen ist zu gering | 1) Entfernen Sie Schmutz von der Oberfläche des Arbeitsteils der Form, reduzieren Sie die Oberflächenrauhigkeit Wert der konvexen und konkaven stirbt 2) Erhöhen Sie den Radius der konkaven Formverrundung entsprechend 3) Verwenden Sie einen angemessenen Abstand zwischen konvexen und konkaven Formen |

Die Biegelinie verläuft nicht parallel zur Mittellinie der beiden Löcher |  | Die Höhe der geraden Kante des gebogenen Teils ist geringer als die minimale Biegehöhe, und es entsteht eine Öffnung im Teil unterhalb der minimalen Biegehöhe | Achten Sie bei der Konstruktion des Werkstücks darauf, dass die Höhe der geraden Kante des gebogenen Teils größer oder gleich der Mindestbiegehöhe ist. Wenn die Höhe der geraden Kante geringer ist als die Mindestbiegehöhe, lassen Sie zunächst genügend Höhe der geraden Kante übrig und entfernen Sie den Überschuss nach dem Biegen. |

Verdrängung |  | Beim Biegen asymmetrischer Werkstücke sind die Reibungskräfte auf beiden Seiten unterschiedlich, wenn der Rohling in die konkave Matrize gleitet, was zu einer Dimensionsverschiebung führt. | 1) Verwenden Sie eine Form mit einer elastischen Druckplatte 2) Stellen Sie sicher, dass der Rohling genau in der Form positioniert ist, und führen Sie, wenn möglich, vor dem Schneiden eine gepaarte Biegung durch. |

Verformung des Lochs |  | Der Lochrand liegt zu nahe an der Biegelinie, was zu einer Druckverformung innerhalb der neutralen Schicht und einer Zugverformung außerhalb führt, wodurch sich das Loch verformt | Stellen Sie sicher, dass der Abstand zwischen dem Lochrand und dem Mittelpunkt des Biegeradius r größer als ein bestimmter Wert ist, oder setzen Sie Prozesslöcher an der Biegeposition, um die Auswirkungen der Biegeverformung zu verringern. |

Biegewinkeländerung |  | Beim plastischen Biegen kommt es zu einer elastischen Verformung. Wenn das gebogene Werkstück aus der Form entnommen wird, kommt es zu einer elastischen Erholung, wodurch sich der Biegewinkel ändert | 1) Korrigieren Sie die Winkel der konvexen und konkaven Matrizen mit einem vorgegebenen Rückfederungswinkel, um einen Ausgleich zu erreichen 2) Verwenden Sie Korrekturbiegen anstelle von freiem Biegen |

Wölbung am Biegeende |  | Aufgrund der Längsstauchung und Verkürzung der inneren Metallschicht der neutralen Schicht während des Biegens und der Dehnung in Breitenrichtung kommt es an der Kante in Breitenrichtung zu einer Ausbeulung, die besonders bei dicken, unter einem kleinen Winkel gebogenen Blechen auffällt | Bogenschnitte an beiden Enden des Biegeteils vorbereiten, den Rohling auf die Innenseite der Biegung legen |

Twist |  | Aufgrund erheblicher Unterschiede in der Breite und Biegekantenhöhe auf beiden Seiten des Rohlings kommt es zu einer ungleichen Biegeverformungsbeständigkeit. Die schmalere Seite mit der geringeren Biegekantenhöhe ist anfällig für Verdrehungen. Zusätzlich verschärfen große Kerben an beiden Enden und die Unfähigkeit des Auswerfers, das Material zu pressen, die Verdrehung an der Unterseite mit Kerben | Fügen Sie auf beiden Seiten Bearbeitungszugaben hinzu und schneiden Sie die Zugaben nach dem Biegen ab. Führungsbleche auf der Verdrehungsseite anbringen und die Stellen ausklinken, um die Verdrehung zu vermindern. |

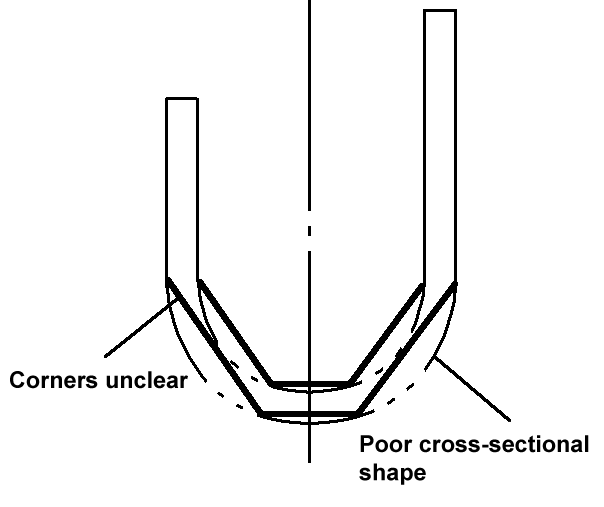

Schlechte Querschnittsform, unklare Kanten |  | Aufgrund der konischen Form der Unterseite des Biegestempels ist zwischen ihm und der konkaven Matrize und der oberen Platte ein freier Raum vorhanden. Der Rohling kann sich nicht eng an die konische Oberfläche des Stempels anschmiegen, was zu einer unbefriedigenden Querschnittsform und einem großen Kehlungsübergang an der Verbindung zwischen Boden und Wand des Werkstücks führt | Fügen Sie ein Gummipolster auf der oberen Platte hinzu, um den Rohling während des Biegens schrittweise fest um den Stempel zu wickeln und sicherzustellen, dass die Form des Werkstücks vollständig durch den Stempel bestimmt wird, wodurch qualifizierte Werkstücke entstehen. |

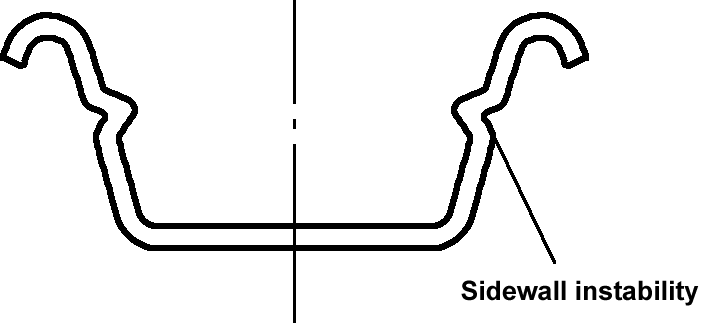

Instabilität der Seitenwand |  | 1) Bei der ersten Biegung wird nur 1/4 des Halbzeugs gebogen. Aufgrund des schlechten Metallflusses während des Walzensaums führt der hohe Druck zu einer Instabilität der Seitenwände. 2) Die Rauheit der R-Oberfläche der konkaven Matrize ist hoch und erhöht den Reibungswiderstand während des Rollsaums | 1) Biegen Sie das Halbfabrikat in einen 1/2 Bogen 2) Reduzieren Sie die Oberflächenrauhigkeit an der Hohlkehle des Rollsaums 3) Ersetzen Sie die elastischen Teile, um den Druck auf die Unterseite des Werkstücks zu erhöhen. |