I. Metall-Lichtbogenhandschweißen

Das Metall-Lichtbogenhandschweißen ist ein Lichtbogenschweißverfahren, bei dem die Elektrode zum Schweißen manuell betätigt wird. Es ist das am frühesten entwickelte und immer noch am weitesten verbreitete Schweißverfahren unter den verschiedenen Lichtbogenschweißverfahren.

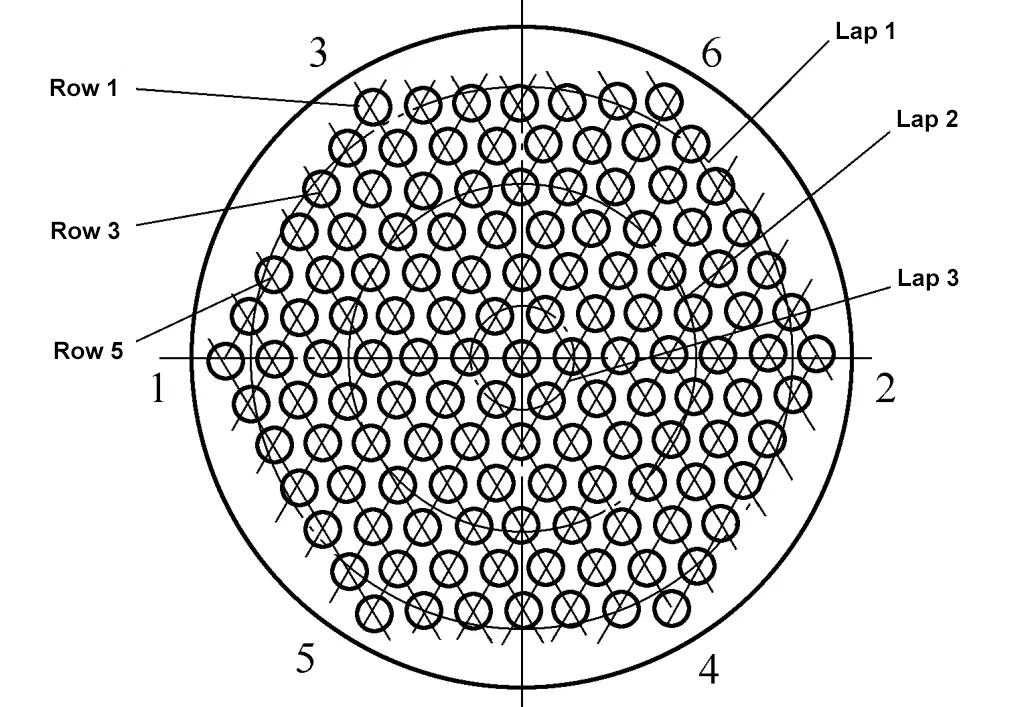

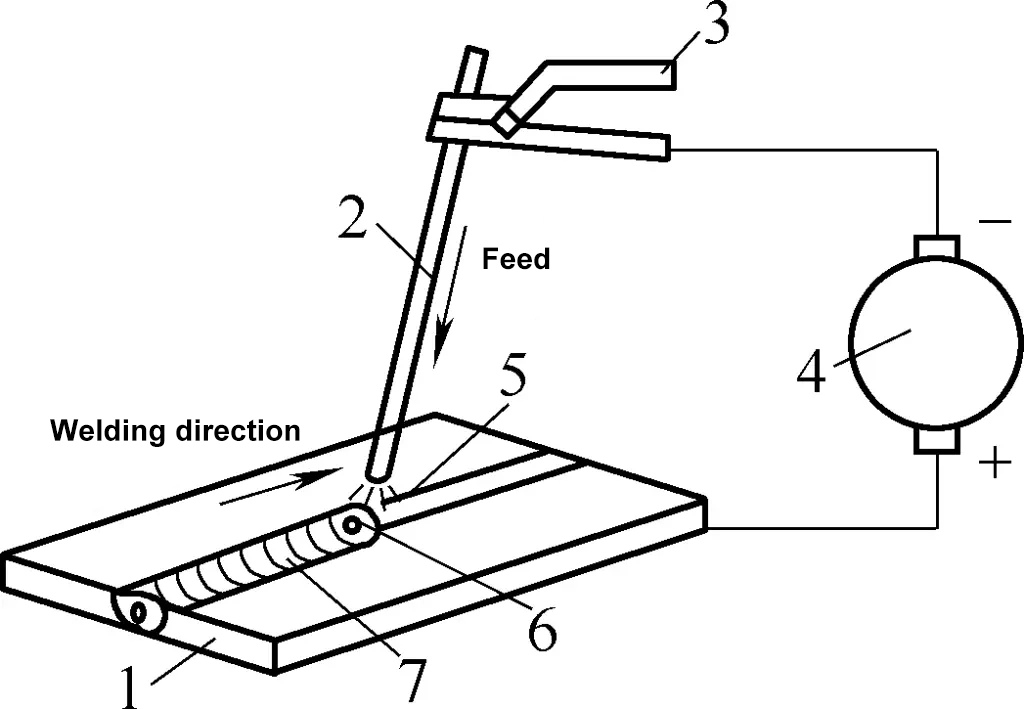

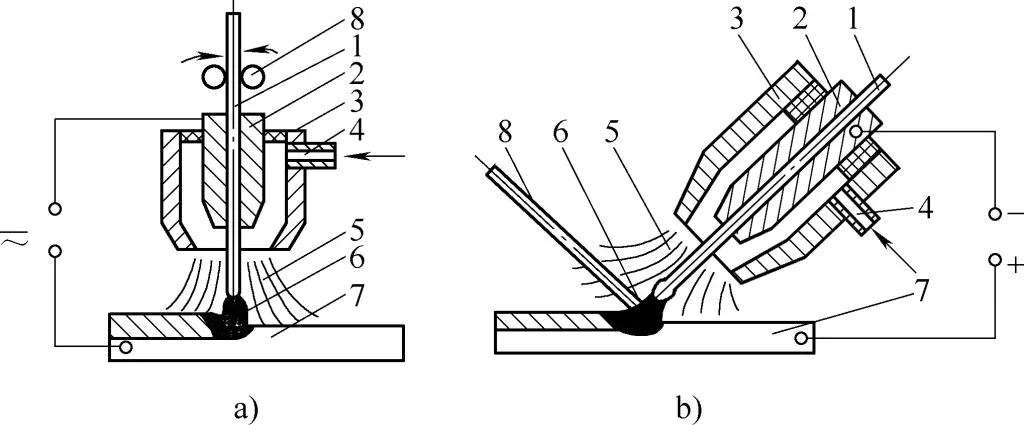

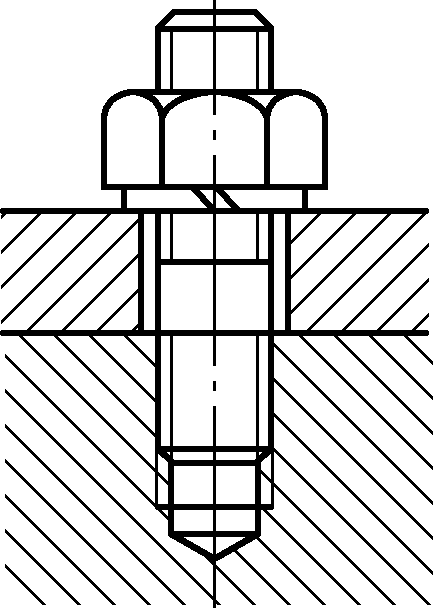

Das Metall-Lichtbogenhandschweißen erfolgt durch Erhitzen und Schmelzen des Metalls mit Hilfe der Lichtbogenwärme, die zwischen der mit externem Flussmittel beschichteten Elektrode und dem Werkstück erzeugt wird. Abbildung 1 zeigt das Schweißverfahren des Metall-Lichtbogenhandschweißens. Vor dem Schweißen werden der Elektrodenhalter 3 und das Werkstück 1 an die beiden Pole der Ausgangsklemme der Schweißmaschine 4 angeschlossen, und die Elektrode 2 wird mit dem Elektrodenhalter 3 eingespannt.

1-Arbeitsstück

2-Elektrode

3-Elektroden-Halter

4-Schweissmaschine

5-Schweißbogen

6-Schmelztiegel

7-Schweißnaht

Beim Schweißen wird der Schweißlichtbogen 5 zwischen der Elektrode und dem Werkstück gezündet. Die durch den Lichtbogen erzeugte hohe Temperatur (6000 bis 7000 °C) schmilzt den Grundwerkstoff der Elektrode und des Werkstücks am geschweißten Teil (mit einem Schmelzpunkt von im Allgemeinen etwa 1500 °C) zu einem Schmelzbad 6. Während sich die Elektrode in Schweißrichtung bewegt, bilden sich ständig neue Schmelzbäder, während das flüssige Metall des vorherigen Schmelzbades abkühlt und erstarrt und so eine Schweißnaht 7 bildet, die die Werkstücke miteinander verbindet.

Das Metall-Lichtbogenhandschweißen zeichnet sich durch eine hohe Lichtbogentemperatur, konzentrierte Wärme, einfache Ausrüstung, bequeme und flexible Bedienung und Anpassungsfähigkeit an unterschiedliche Schweißbedingungen aus. Es ist eine weit verbreitete Methode in der Schweißproduktion und wird häufig zum Schweißen verschiedener Dicken und Positionen von Kohlenstoffstahl, legiertem Stahl, rostfreiem Stahl, hitzebeständigem Stahl, hochfestem Stahl, Gusseisen und anderen Metallwerkstoffen eingesetzt. Es kann auch zum Schweißen von Kupfer- und Nickellegierungen verwendet werden.

Die Nachteile des Metall-Lichtbogenhandschweißens sind die geringe Produktionseffizienz, der hohe Arbeitsaufwand und die Schweißqualität, die von den Fähigkeiten des Bedieners abhängt.

1. Verarbeitungsgeräte und Werkzeuge

Die Verarbeitungsausrüstung für das Metall-Lichtbogenhandschweißen besteht aus Schweißstromquellen und Schweißwerkzeugen.

(1) Stromquelle für das Schweißen

Zu den üblicherweise verwendeten Schweißstromquellen für das Metall-Lichtbogenhandschweißen (allgemein als Schweißmaschinen bekannt) gehören hauptsächlich Wechselstrom-Lichtbogenschweißtransformatoren und Lichtbogenschweißgleichrichter.

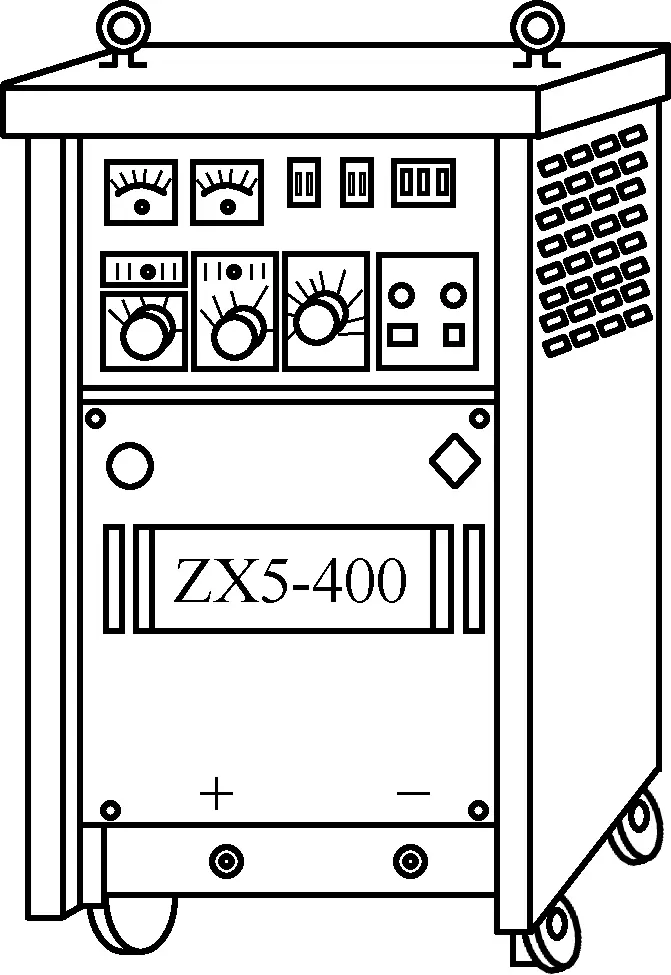

1) Lichtbogenschweiß-Gleichrichter

Ein Gleichrichter für das Lichtbogenschweißen ist eine Art Gleichstrom-Schweißmaschine. Wechselstrom wird durch Umwandlung und Gleichrichtung in Gleichstrom umgewandelt. Es gibt drei Arten von Lichtbogenschweißgleichrichtern: Silizium-Lichtbogenschweißgleichrichter, Thyristor-Lichtbogenschweißgleichrichter und Transistor-Lichtbogenschweißgleichrichter.

Aufgrund der Vorteile von Thyristor-Lichtbogenschweißgleichrichtern, wie z. B. geringes Rauschen, geringer Leerlaufverlust, geringe Größe, geringes Gewicht, niedrige Kosten, hoher Leistungsfaktor, Energieeinsparung, gute Regelungsleistung und einfache Automatisierung, werden sie zunehmend eingesetzt. Abbildung 2 zeigt das Aussehen des Thyristor-Gleichrichters für das Lichtbogenschweißen vom Typ ZX5-400. Der Nennschweißstrom dieses Gleichrichters beträgt 400 A.

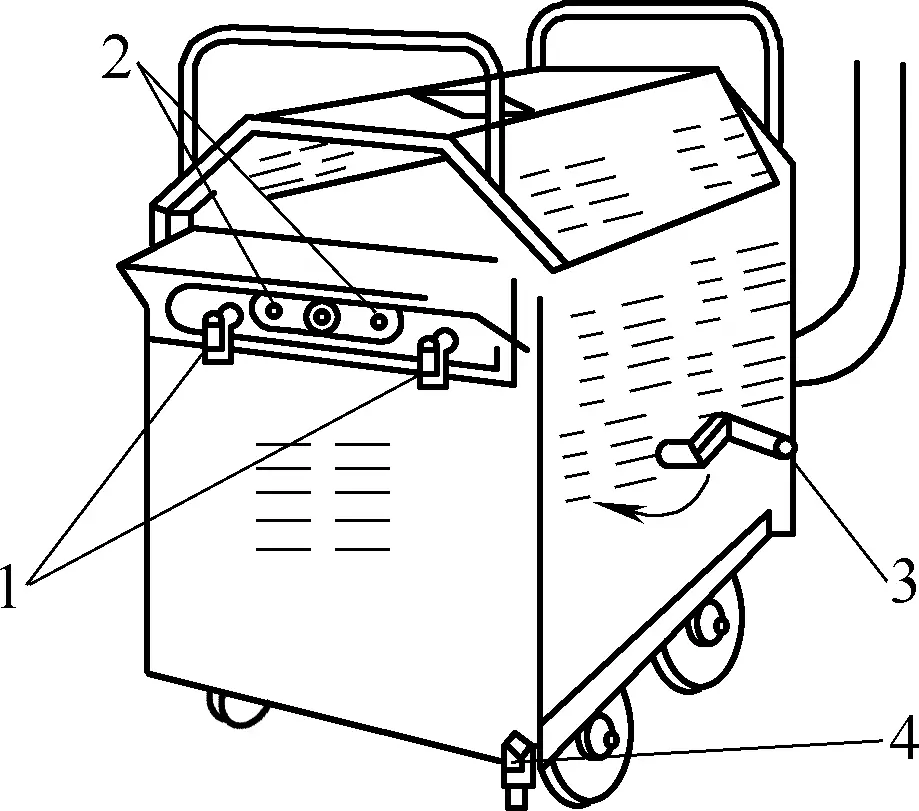

2) AC-Lichtbogenschweißtransformator

Der vom Lichtbogenschweißtransformator abgegebene Schweißstrom ist Wechselstrom. Seine Vorteile sind der einfache Aufbau, die einfache Herstellung, die niedrigen Kosten, der zuverlässige Betrieb und die einfache Wartung, wodurch er weit verbreitet ist. Er ist der am häufigsten verwendete Schweißgeräte zum Schweißen von Werkstücken aus kohlenstoffarmem Stahl. Abbildung 3 zeigt das Aussehen des AC-Lichtbogenschweißtransformators.

1-Schweißkabel-Anschlussschraube

2-Terminal (Grobstromeinstellung)

3-Justiergriff (Feineinstellung des Stroms)

4-Erdungsschraube

(2) Schweißwerkzeuge

Zu den wesentlichen Schweißwerkzeugen und Zubehörteilen für das Lichtbogenhandschweißen gehören Schweißkabel, Elektrodenhalter, Masken, Schweißhandschuhe und isolierte Schuhe, Abschirmplatten, Drahtbürsten, Schlackenhämmer usw.

1) Schweisskabel

Das Schweißkabel wird verwendet, um den Elektrodenhalter und das Werkstück mit der Schweißstromquelle zu verbinden und den Schweißstrom zu leiten. Das Kabel sollte eine gute Isolierschicht haben, und freiliegende Drähte sind nicht zulässig. Wenn der Außenmantel beschädigt ist, sollte er mit Isolierband umwickelt werden, um Kurzschlüsse und Stromschläge zu vermeiden.

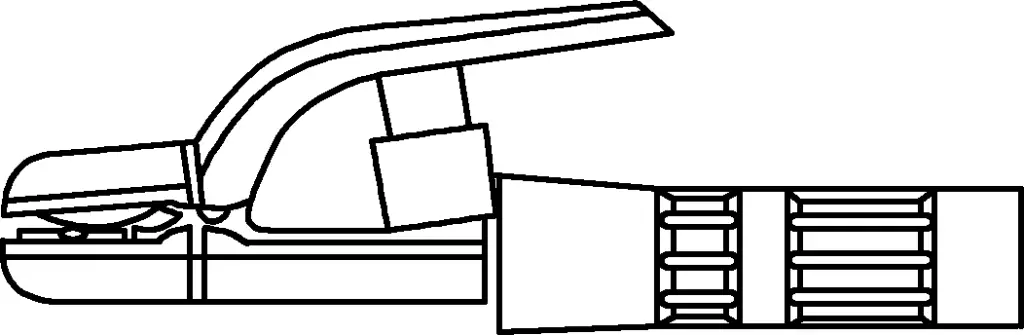

2) Elektrodenhalterung

Der Elektrodenhalter ist ein Werkzeug, das zum Halten der Elektrode und zur Stromführung beim Schweißen verwendet wird. Sein Aussehen ist in Abbildung 4 dargestellt. Der Elektrodenhalter sollte eine gute Leitfähigkeit, Isolierung und Hitzebeständigkeit aufweisen und in der Lage sein, die Elektrode schnell und sicher zu halten und zu lösen, wobei er leicht und flexibel zu handhaben ist.

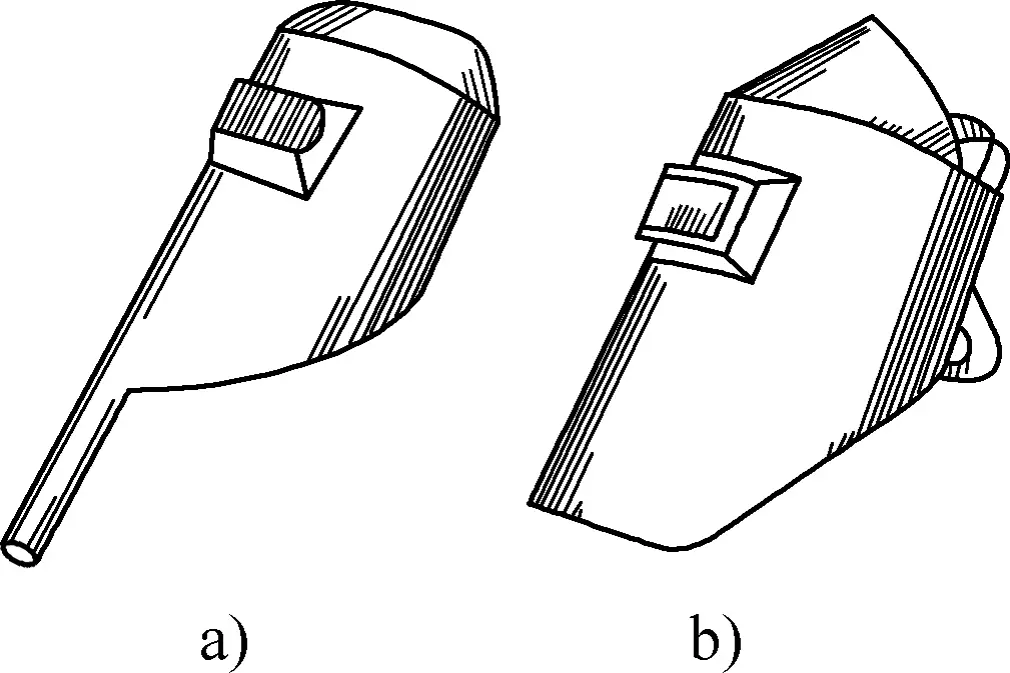

3) Maske

Es gibt zwei Arten von Masken: den Helmtyp und den Handheld-Typ, wie in Abbildung 5 dargestellt.

a) Handheld-Typ

b) Helmtyp

Die Funktion der Maske besteht darin, das Gesicht und die Augen des Bedieners vor dem intensiven Lichtbogenlicht zu schützen und das Verspritzen von geschmolzener Schlacke zu verhindern. Der Bediener kann den Schweißvorgang durch die abnehmbare Schutzscheibe der Maske beobachten. Die Farbe des Schutzglases variiert von dunkel bis hell und sollte so gewählt werden, dass das Schmelzbad gut sichtbar ist.

4) Schweißerhandschuhe und isolierte Schuhe

Handschuhe und isolierte Schuhe gehören zur persönlichen Schutzausrüstung. Die Handschuhe haben lange Ärmel, und die Ärmellänge sollte die Bewegung der Ellbogen nicht behindern. Isolierte Schuhe benötigen dicke Sohlen und hohe Spitzen, die für Isolierung und Hitzebeständigkeit sorgen. Die von Schweißern verwendeten Handschuhe und isolierten Schuhe sollten Verbrennungen durch Lichtbögen und Spritzer geschmolzener Schlacke sowie Stromschläge wirksam verhindern.

5) Bildschirm-Panel

Die Abschirmung dient zwei Zwecken: Zum einen trennt sie den Arbeitsbereich von der Außenwelt oder anderen Bedienern ab und verhindert, dass Lichtbögen und Spritzer andere Personen verletzen oder Brände verursachen; zum anderen verhindert sie, dass Wind eine Instabilität des Lichtbogens verursacht. Die Abschirmung kann je nach den örtlichen Gegebenheiten in verschiedenen Formen ausgeführt werden.

6) Drahtbürste

Die Drahtbürste wird verwendet, um Rost, Zunder und Schmutz aus dem Schweißbereich zu entfernen.

7) Hammer, Meißel, Schlackenhammer

Dies sind Hilfswerkzeuge zum Entfernen von Schweißschlacke. Der Hammerkopf des Schlackenhammers wird häufig je nach Bedarf konisch oder flach meißelförmig geschliffen.

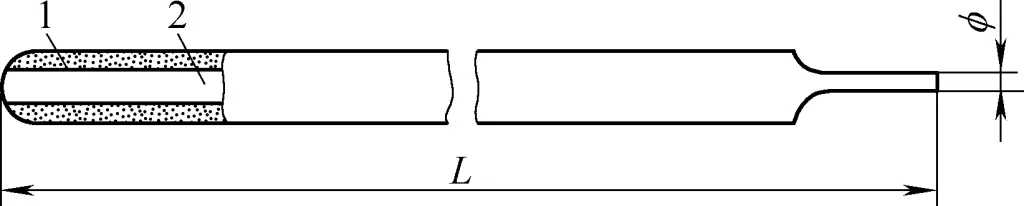

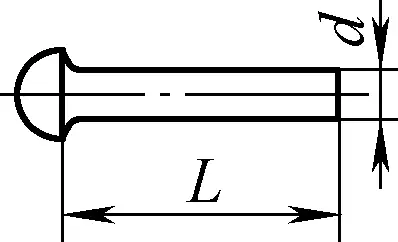

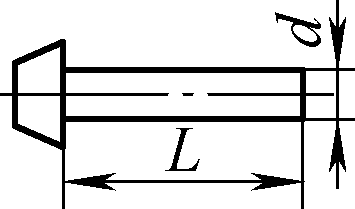

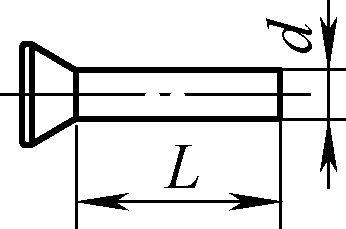

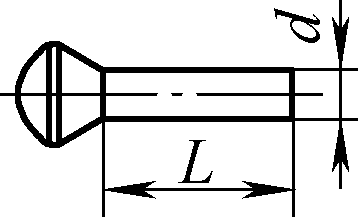

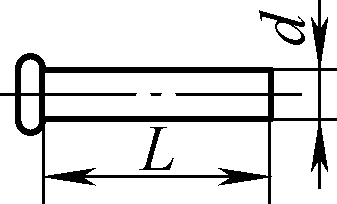

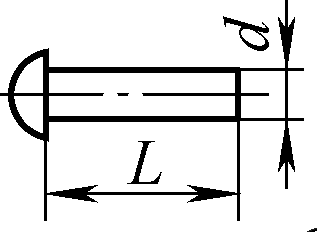

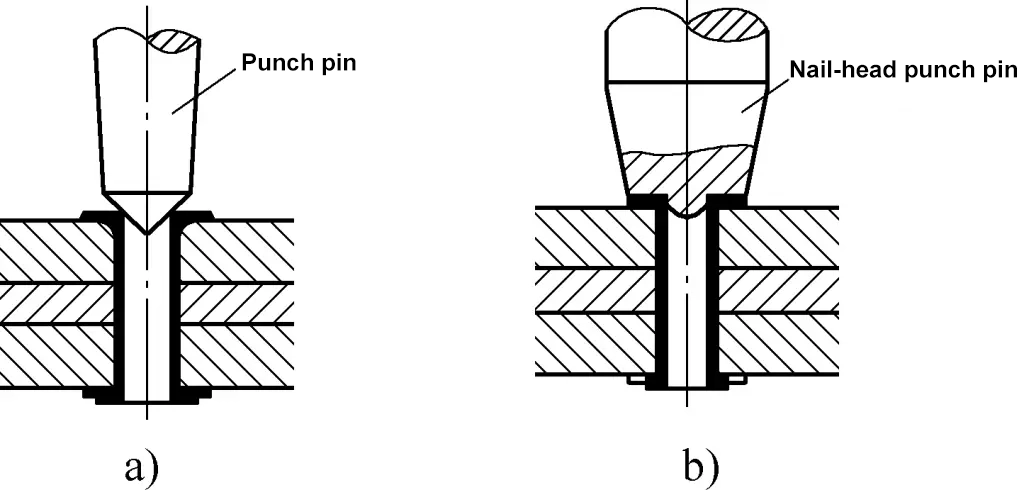

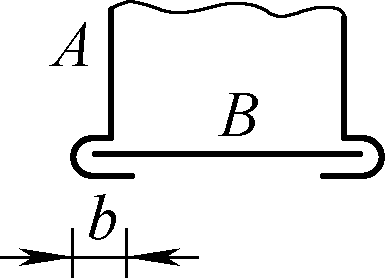

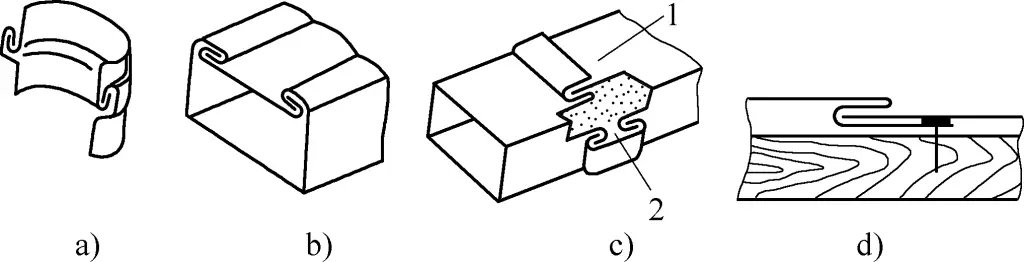

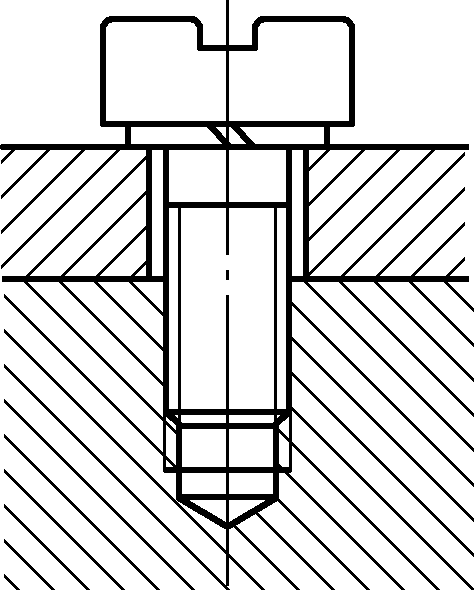

(3) Schweißdraht

A Schweißdraht ist eine mit Flussmittel umhüllte Abschmelzelektrode, die zum Lichtbogenschweißen verwendet wird. Sie besteht aus zwei Teilen: der Flussmittelumhüllung und dem Kerndraht. Der Durchmesser und die Länge des Schweißdrahtes beziehen sich auf den Durchmesser und die Länge des Kerndrahtes. Gängige Durchmesser d sind 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm und 8,0 mm, mit Längen zwischen 200 und 550 mm, wie in Abbildung 6 dargestellt.

1-Flux-Beschichtung

2-adriger Draht

Der Kerndraht ist der Metallkern des Schweißdrahtes, der von der Flussmittelschicht umhüllt ist. Je nach Anwendung kann der Kerndraht aus Stahldraht, Nichteisenmetalldraht oder Gussdraht bestehen. Der Kerndraht dient zwei Zwecken: als Elektrode, um Strom zu leiten und einen Lichtbogen zu erzeugen, und als Schweißzusatzwerkstoff, der mit dem Grundwerkstoff (Schweißgut) verschmilzt, um eine Schweißnaht zu bilden.

Zu den Werkstoffen für Stahlkerndrähte gehören Kohlenstoffbaustahl, legierter Baustahl und rostfreier Stahl. Die Sorte des Kerndrahts wird durch das Präfix "H" angegeben, gefolgt von einer Bezeichnung, die den Stahlsorten ähnelt, z. B. H08 (Kerndraht aus Kohlenstoffstahl), H08Mn2Si (Kerndraht aus legiertem Baustahl) und H00Cr19Ni9 (Kerndraht aus nichtrostendem Stahl).

Die wirksamen Bestandteile, die auf die Oberfläche des Kerndrahtes aufgetragen werden, nennt man Flussmittelumhüllung, auch Beschichtung genannt. Die Flussmittelumhüllung eines Schweißdrahtes ist eine auf die Oberfläche des Kerndrahtes gepresste Schicht aus Rohstoffen wie Mineralpulver, Eisenlegierungspulver, organischen Substanzen und chemischen Produkten, die in einem bestimmten Verhältnis gemischt werden.

Es gibt viele Arten und Qualitäten von Schweißdrähten. Aufgrund der chemischen Eigenschaften der Schlacke, die sich nach dem Schmelzen des Schweißdrahtes bildet, können Schweißdrähte in zwei Kategorien unterteilt werden: saure Schweißdrähte (normale Schweißdrähte) und basische Schweißdrähte (wasserstoffarme Schweißdrähte). Wenn die sauren Oxide (z. B. Siliziumdioxid, Titandioxid usw.) in der Schlacke mehr als die basischen Oxide (z. B. Kalziumoxid usw.) enthalten sind, wird der Schweißdraht als saurer Schweißdraht bezeichnet; andernfalls wird er als basischer Schweißdraht bezeichnet.

Bei Stahlschweißdrähten werden solche mit Flussmitteln wie Titanoxid, Titancalcium, Ilmenit, Eisenoxid und Zellulose als saure Schweißdrähte eingestuft, während solche mit Flussmitteln wie wasserstoffarmes Natrium oder wasserstoffarmes Kalium als basische Schweißdrähte gelten. Da das Schutzgas, das das Flussmittel dieser Schweißdrähte beim Schweißen erzeugt, sehr wenig Wasserstoff enthält, werden sie auch als wasserstoffarme Schweißdrähte bezeichnet.

2. Auswahl der Schweißparameter

Die Schweißparameter für das Lichtbogenschweißen beziehen sich hauptsächlich auf den Durchmesser und die Sorte des Schweißdrahtes, den Schweißstrom, die Art und die Polarität des Stroms, die Lichtbogenspannung, die Schweißgeschwindigkeit und die Anzahl der Lagen. Die Schweißparameter haben einen erheblichen Einfluss auf die Produktivität und Qualität des Schweißens und müssen daher richtig gewählt werden.

Aufgrund unterschiedlicher spezifischer Bedingungen (wie z. B. das Material der geschweißten Struktur, die Qualität der Werkstückmontage, die Arbeitsgewohnheiten des Schweißers usw.) können jedoch für ein und dasselbe Werkstück unterschiedliche Schweißparameter gewählt werden. Daher kann hier nur eine kurze Einführung in die Grundsätze der Auswahl von Schweißparametern gegeben werden.

(1) Auswahl des Schweißdrahtdurchmessers

Die Wahl des Schweißdrahtdurchmessers hängt hauptsächlich von der Dicke des zu schweißenden Werkstücks ab. Darüber hinaus sollten auch die Fugenform, die Schweißposition und die Schweißhöhe berücksichtigt werden. Je dicker das Werkstück ist, desto größer muss die Schweißnaht sein und desto größer muss der Durchmesser des Schweißdrahtes gewählt werden. Die in Tabelle 1 aufgeführten Daten können als Referenz verwendet werden.

Tabelle 1 Auswahl des Schweißdrahtdurchmessers

| Dicke des zu schweißenden Werkstücks/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Schweißdraht-Durchmesser/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Beim Mehrlagenschweißen von dicken Blechen sollte der Durchmesser des Schweißdrahtes für die untere Lage im Allgemeinen 4 mm nicht überschreiten, und für die nachfolgenden Lagen können Schweißdrähte mit größerem Durchmesser gewählt werden.

Für Kehl- und Überlappungsnähte können Schweißdrähte mit größerem Durchmesser gewählt werden als für Stumpfnähte. Beim Vertikal-, Horizontal- und Überkopfschweißen sollte der Schweißdraht im Allgemeinen nicht größer als 4 mm sein, um zu verhindern, dass das Schweißbad zu groß wird, wodurch das geschmolzene Metall nach unten fließt und die Schweißnahtbildung beeinträchtigt.

(2) Auswahl des Schweißstroms

Die Wahl des Schweißstroms hängt hauptsächlich vom Durchmesser des Schweißdrahtes ab. Wenn der Schweißstrom zu groß ist, führt die Widerstandshitze des Schweißdrahtes selbst dazu, dass sich der Draht rot färbt, das Flussmittel sich verschlechtert und sogar große Stücke automatisch abfallen, wodurch die Schutzfunktion verloren geht. Der Kerndraht schmilzt zu schnell, was die Schweißqualität mindert; ist der Schweißstrom zu gering, wird der Lichtbogen instabil.

Daher gibt es für einen bestimmten Durchmesser des Schweißdrahtes einen geeigneten Bereich für die Stromverwendung. In Tabelle 2 ist der geeignete Stromverbrauchsbereich für verschiedene Durchmesser von Schweißdrähten aus säurehaltigem Kohlenstoffstahl aufgeführt.

Tabelle 2 Referenz für die derzeitige Verwendung von Schweißdrähten aus säurehaltigem Kohlenstoffstahl

| Schweißdraht-Durchmesser/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Schweißstrom/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Bei der Verwendung von basischen Schweißdrähten sollte der gewählte Schweißstrom etwa 10% kleiner sein als der von sauren Schweißdrähten desselben Durchmessers.

Bei der Verwendung von allgemeinen Baustahlschweißdrähten kann das Verhältnis zwischen dem Schweißstrom I und dem Schweißdrahtdurchmesser d zunächst nach der folgenden empirischen Formel gewählt und dann auf der Grundlage der tatsächlichen Schweißsituation in der Produktion angepasst werden:

I=Kd

In der Formel

- I - Schweißstrom (A);

- d - Schweißdrahtdurchmesser (mm);

- K - Koeffizient bezogen auf den Schweißdrahtdurchmesser, siehe Tabelle 3.

Tabelle 3 K-Werte für verschiedene Schweißdrahtdurchmesser

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Darüber hinaus sollten bei der Auswahl der Schweißstromstärke auch die Dicke des Werkstücks, die Verbindungsform, die Schweißposition und die Einsatzbedingungen vor Ort umfassend berücksichtigt werden. Bei großer Werkstückdicke, Kehlnähten, niedriger Umgebungstemperatur und schneller Wärmeableitung kann die obere Grenze des Stroms gewählt werden; bei geringer Werkstückdicke und bei vertikalen, horizontalen und Überkopf-Schweißpositionen sollte der Schweißstrom entsprechend reduziert werden.

In der Praxis basiert die Wahl des Stroms auf der Erfahrung des Schweißers, und die Eignung des Stroms kann anhand der folgenden Aspekte beurteilt werden:

1) Beobachten Sie die Spritzer.

Wenn die Stromstärke zu groß ist, ist die Lichtbogenkraft stark, und man sieht große Partikel geschmolzenen Metalls aus dem Schweißbad herausspritzen, mit lauten Knackgeräuschen während des Schweißens; wenn die Stromstärke zu klein ist, ist die Lichtbogenkraft schwach, und das geschmolzene Metall und die Schlacke werden nicht leicht getrennt.

2) Beobachten Sie die Schweißnahtbildung.

Wenn der Strom zu groß ist, ist die Schweißnaht niedrig, mit tiefem Einbrand, und es besteht die Gefahr von Unterschnitten auf beiden Seiten; wenn der Strom zu klein ist, ist die Schweißnaht schmal und hoch, und die Verschmelzung mit dem Grundwerkstoff auf beiden Seiten ist schlecht.

3) Beobachten Sie den Zustand des Schweißdrahtes.

Wenn die Stromstärke zu groß ist, wird nach dem Schweißen von mehr als der Hälfte der Stange die verbleibende Stange rot, und das Flussmittel fällt ab; wenn die Stromstärke zu klein ist, ist der Lichtbogen instabil, und die Stange klebt wahrscheinlich am Werkstück; wenn die Stromstärke angemessen ist, ist die verbleibende Stange nach dem Schweißen dunkelrot.

Wichtige Schweißkonstruktionen, wie z. B. Kessel und Druckbehälter, müssen durch eine Schweißverfahrensprüfung geprüft und qualifiziert werden, bevor der Schweißprozess und die zugehörigen Prozessparameter festgelegt werden.

(3) Auswahl von Lichtbogenspannung und Schweißgeschwindigkeit

Beim Lichtbogenschweißen werden die Lichtbogenspannung und die Schweißgeschwindigkeit im Allgemeinen vom Schweißer je nach den spezifischen Bedingungen flexibel gesteuert. Das Prinzip besteht darin, den Einbrand zu gewährleisten und dafür zu sorgen, dass die Schweißnaht die gewünschte Form und Größe hat.

Die Lichtbogenspannung wird hauptsächlich durch die Lichtbogenlänge L bestimmt, die im Allgemeinen zwischen 1 und 4 mm liegt [sie kann durch die empirische Formel L = (0,5 bis 1)d bestimmt werden, wobei d der Schweißdrahtdurchmesser in mm ist], und die entsprechende Lichtbogenspannung liegt zwischen 16 und 25 V. Ist der Lichtbogen zu lang, neigt er zum Schwingen, zu vermehrten Spritzern und zu Defekten wie Porosität, Unterschnitt und mangelnder Verschmelzung.

Versuchen Sie beim Schweißen, so oft wie möglich mit einem kurzen Lichtbogen zu schweißen. Die Lichtbogenlänge sollte beim Vertikal- und Überkopfschweißen kürzer sein als beim Flachschweißen. Die Lichtbogenlänge für basische Elektroden sollte kürzer sein als die für saure Elektroden, um die Lichtbogenstabilität zu fördern und Porosität zu vermeiden.

3. Rillentypen von Schweißnähten

Eine Schweißverbindung ist eine Verbindung, die durch Schweißverfahrenbestehend aus einer Schweißnaht, einer Schmelzzone und einer Wärmeeinflusszone. Verschiedene Schweißnähte haben unterschiedliche Rillentypen. Der Rillentyp einer Schweißnaht besteht hauptsächlich aus drei Elementen: Spalt, Rillenwinkel und Höhe der stumpfen Kante. Die Auswahl der Schweißnaht variiert je nach Materialdicke und Form der Schweißverbindung.

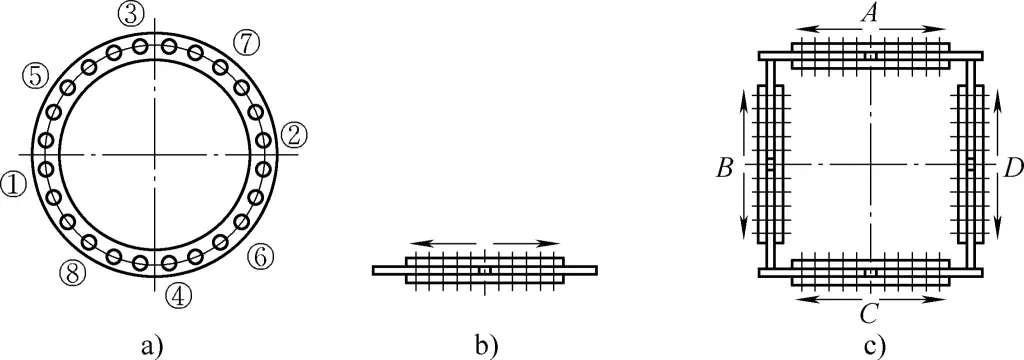

(1) Formen von Schweißnähten

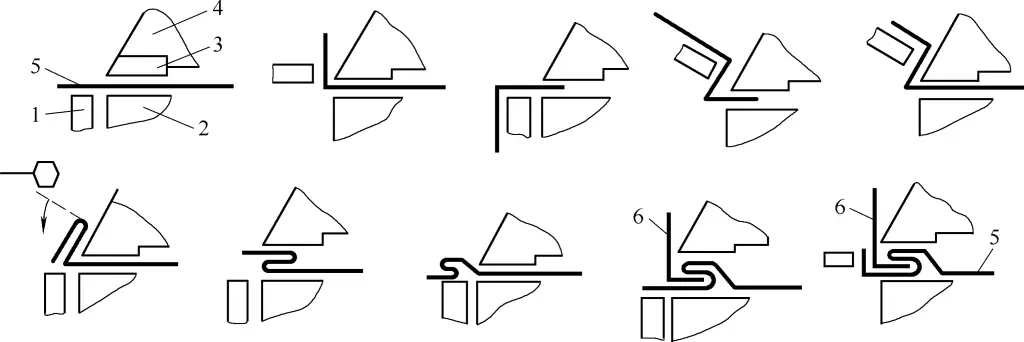

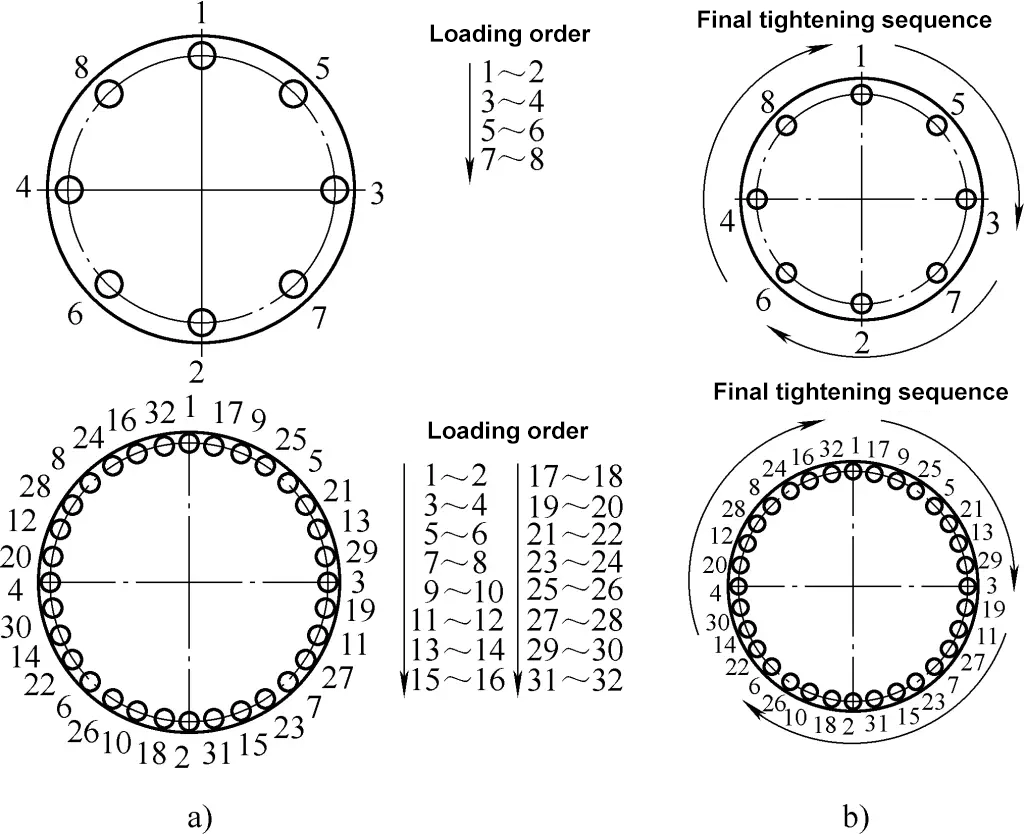

Beim Schweißen von Stahlkonstruktionen gibt es aufgrund von Unterschieden in der Dicke der Schweißnaht, der Form der Konstruktion und den Einsatzbedingungen auch unterschiedliche Verbindungsformen und Rillentypen. Es gibt vier Arten von Schweißnähten: Stumpfnähte, Ecknähte, T-Nähte und Überlappungsnähte.

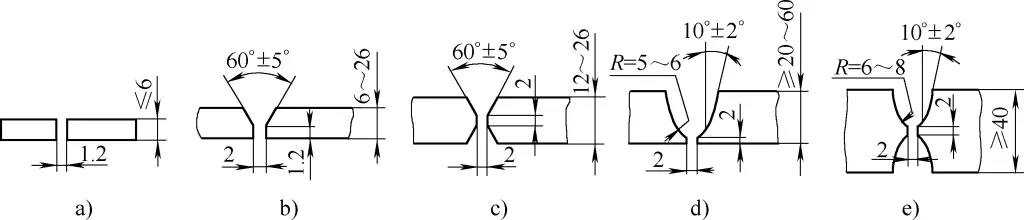

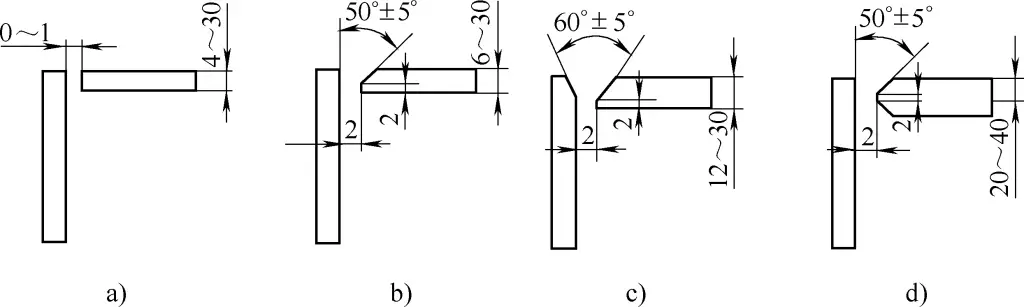

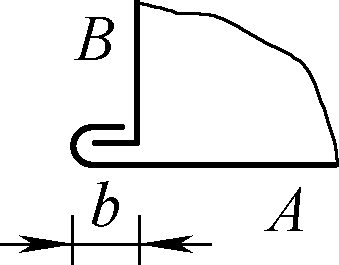

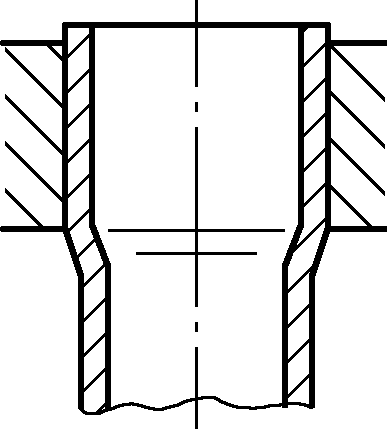

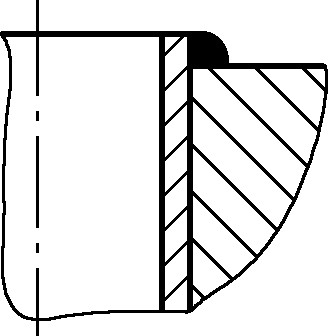

1) Stumpfes Gelenk

Eine Stumpfnaht ist eine Verbindung, die durch das Zusammenschweißen zweier Werkstücke in derselben Ebene entsteht. Sie ist die am häufigsten verwendete Verbindungsform bei geschweißten Konstruktionen. Je nach Dicke der Schweißnaht und der Vorbereitung der Nut können Stumpfnähte im Allgemeinen in fünf Typen unterteilt werden: keine Nut, V-Nut, X-Nut, einfache U-Nut und doppelte U-Nut, wie in Abbildung 7 dargestellt.

a) Keine Rille

b) V-Nut

c) X-Rille

d) Einfache U-Nut

e) Doppelte U-Nut

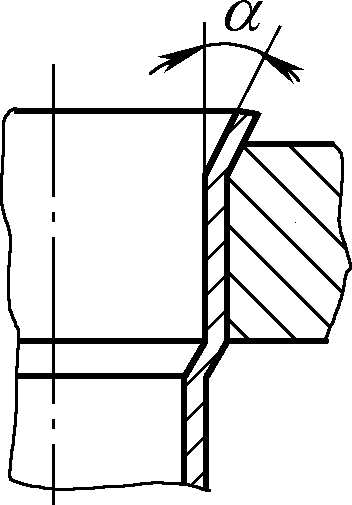

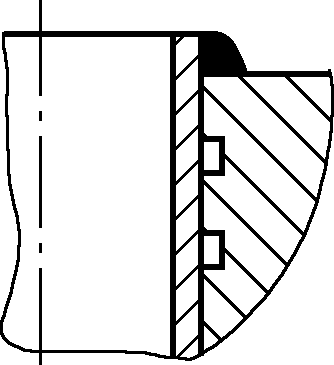

2) Eckverbindung

Eine Eckverbindung ist eine Verbindung, bei der die Stirnflächen zweier Werkstücke einen Winkel von mehr als 30° und weniger als 135° bilden. Je nach Dicke des Schweißteils und der Vorbereitung der Nut können Eckverbindungen in vier Typen unterteilt werden: keine Nut, einseitige V-Nut, V-Nut und K-Nut, wie in Abbildung 8 dargestellt.

a) Keine Rille

b) Einseitige V-Nut

c) V-Nut

d) K-Rille

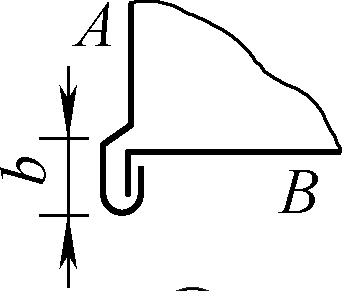

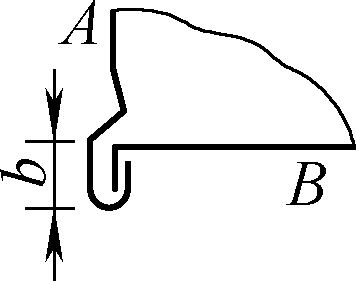

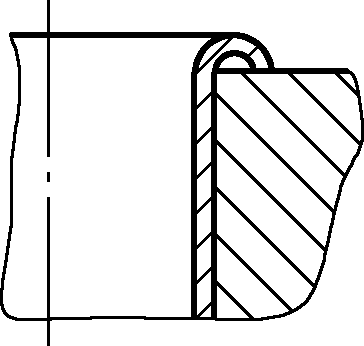

3) T-Stoß

T-Verbindungen (einschließlich schräger T-Verbindungen, Dreifachverbindungen und Kreuzverbindungen) sind Verbindungen, bei denen rechtwinklige oder abgewinkelte Werkstücke (zwei oder drei Platten) durch Kehlnähte verbunden werden. Es handelt sich um eine typische Lichtbogenschweißverbindung, die Kräften und Momenten in verschiedenen Richtungen standhalten kann.

Diese Verbindungsform ist weit verbreitet, etwa 70% der Schweißnähte in Schiffskonstruktionen verwenden diese Verbindungsform. Abhängig von der Dicke der Schweißnaht und der Vorbereitung der Nut können T-Verbindungen in vier Typen unterteilt werden: keine Nut, einseitige V-Nut, K-Nut und doppelte U-Nut, wie in Abbildung 9 dargestellt.

a) Keine Rille

b) Einseitige V-Nut

c) K-Rille

d) Doppelte U-Nut

Wenn ein T-Stoß als allgemeine Verbindungsschweißung verwendet wird und die Stahlblechdicke 2-30 mm beträgt, ist keine Nut erforderlich. Wenn die T-Stoß-Schweißnaht Lasten tragen muss, sollte eine geeignete Nut entsprechend der Stahlblechdicke und den strukturellen Festigkeitsanforderungen vorbereitet werden, um eine vollständige Durchdringung und Verbindungsfestigkeit zu gewährleisten.

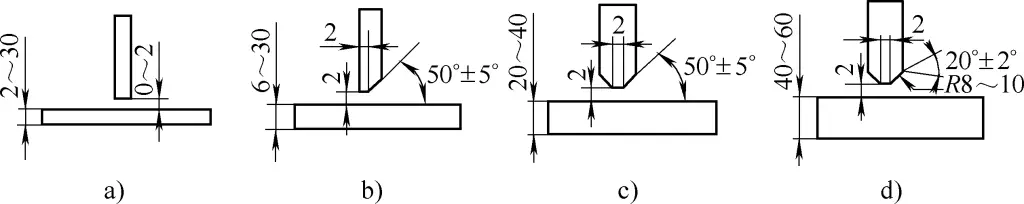

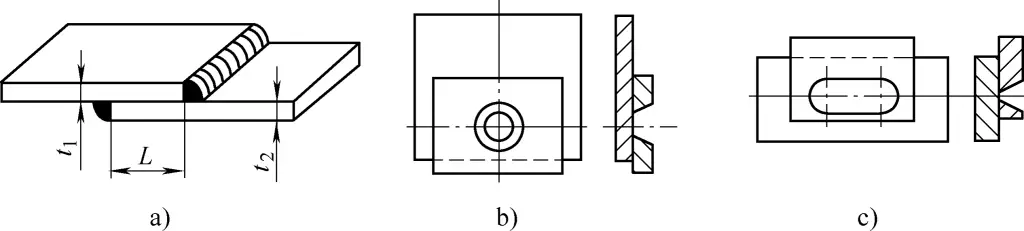

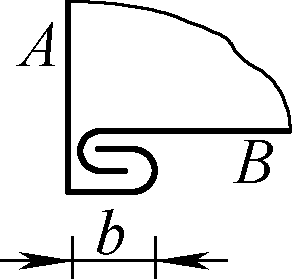

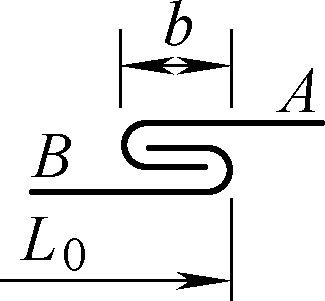

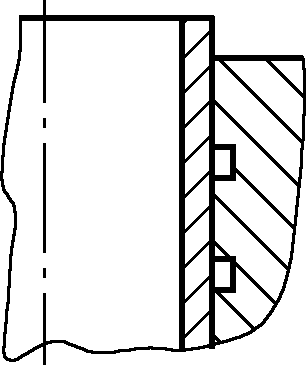

4) Überlappungsverbindung

Eine Überlappungsverbindung ist eine Verbindung, bei der zwei Werkstücke teilweise überlappt werden oder ein spezielles Überlappungsstück hinzugefügt und mit Kehlnähten, Stecknähten oder Schlitznähten verbunden wird. Je nach struktureller Form und Festigkeitsanforderungen können Überlappungsverbindungen in drei Typen unterteilt werden: keine Nut, Steckschweißung in Rundloch und Kehlnaht in Langloch, wie in Abbildung 10 dargestellt.

a) Keine Rille

b) Schweißstopfen in rundem Loch

c) Kehlnaht im Langloch

Überlappungsverbindungen ohne Nuten werden im Allgemeinen für Stahlbleche mit einer Dicke von weniger als 12 mm verwendet, wobei die Überlappungslänge L≥2(t1+t2), und es wird beidseitig geschweißt. Die Montageanforderungen für diese Verbindung sind nicht hoch, und die Tragfähigkeit der Verbindung ist gering, so dass sie nur bei unkritischen Konstruktionen eingesetzt wird.

Wenn die Fläche der sich überlappenden Stahlplatten groß ist, können zur Gewährleistung der strukturellen Festigkeit je nach Bedarf Stecknähte in Rundlöchern und Kehlnähte in Langlöchern gewählt werden. Diese Form ist besonders für schmale und geschlossene Schweißkonstruktionen geeignet. Die Größe und Anzahl der Rund- und Langlöcher sollte auf der Grundlage der Blechdicke und der strukturellen Festigkeitsanforderungen festgelegt werden.

(2) Auswahl der Schweißnaht

Durch das Anbringen einer Rille am geschweißten Teil wird sichergestellt, dass die Wurzel der Schweißnaht vollständig durchdrungen wird, die Schlackenentfernung erleichtert und eine bessere Schweißnahtbildung erreicht wird. Die Rille trägt auch dazu bei, das Verhältnis von Grundwerkstoff zu Schweißzusatzwerkstoff anzupassen. Die stumpfe Kante verhindert ein Durchbrennen, und ihre Größe sollte sicherstellen, dass die erste Schweißnahtschicht durchdringen kann. Der Spalt gewährleistet auch das Eindringen der Wurzel.

Bei der Wahl des Nuttyps sind folgende Hauptfaktoren zu berücksichtigen: Sicherstellung des Einbrandes, einfache Verarbeitung der Nutenform, Maximierung der Produktionseffizienz, Einsparung von Schweißdraht und Minimierung der Verformung nach dem Schweißen.

Beim Schweißen von Stahlblechen mit einer Dicke von weniger als 6 mm werden in der Regel keine Nuten angebracht, aber für wichtige Strukturen sind Nuten erforderlich, wenn die Dicke 3 mm beträgt. Bei Stahlblechen mit einer Dicke von 6~26 mm wird eine V-förmige Nut verwendet, die einfach zu verarbeiten ist, aber nach dem Schweißen zu Verformungen führen kann.

Für Stahlbleche mit einer Dicke von 12~60 mm kann eine X-förmige Nut verwendet werden. Im Vergleich zur V-förmigen Nut kann die Menge des Schweißguts bei gleicher Dicke um etwa die Hälfte reduziert werden, und die Verformung und die Eigenspannung der Schweißnaht sind ebenfalls geringer. Sie wird hauptsächlich bei Konstruktionen mit großen Dicken und geringen Verformungsanforderungen eingesetzt. Einzelne U-förmige und doppelte U-förmige Nuten haben noch weniger Schweißgut und eine geringere Verformung nach dem Schweißen, aber die Verarbeitung der Nut ist schwierig und wird im Allgemeinen für größere Schweißkonstruktionen verwendet.

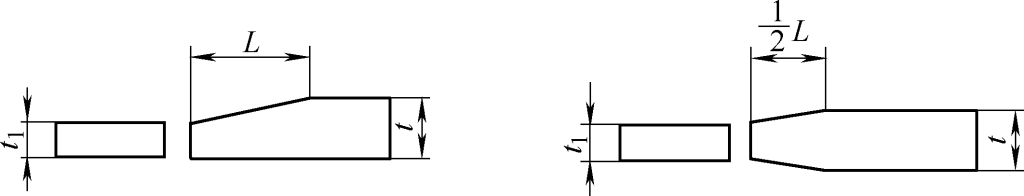

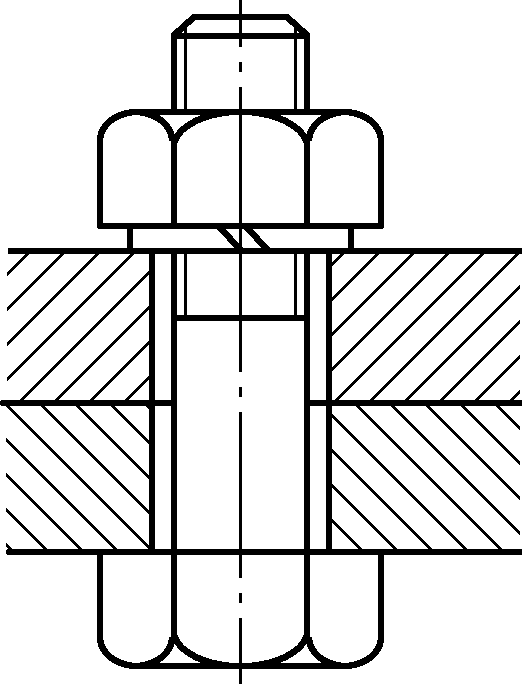

Bei Stoßverbindungen von Blechen mit unterschiedlichen Dicken (siehe Abbildung 11), wenn der Dickenunterschied (t-t1) die Angaben in Tabelle 4 nicht überschreitet, sollten die Grundform und die Größe der Schweißverbindung entsprechend dem dickeren Blech gewählt werden; andernfalls sollte an dem dickeren Blech eine einfache oder doppelte Fase mit einer Ausdünnungslänge L≥3 (t-t1).

Tabelle 4 Bereich der Dickenunterschiede (Einheit: mm)

| Dicke der dünneren Platte | 2~5 | 6~8 | 9~11 | ≥12 |

| Zulässiger Dickenunterschied | 1 | 2 | 3 | 4 |

4. Techniken für das Lichtbogenhandschweißen

Das Lichtbogenhandschweißen ist ein hochtechnisches manuelles Verfahren für Fügeprozesse. Die Technik des Bedieners bestimmt weitgehend die Qualität des Schweißprozesses, so dass die Schweißer über gute operative Fähigkeiten verfügen müssen.

(1) Grundlegende Operationen des Lichtbogenhandschweißens

Beim Lichtbogenhandschweißen sind das Zünden des Lichtbogens, das Bewegen des Stabs und die Endbearbeitung die grundlegendsten Arbeitsschritte. Es gibt viele grundlegende Arbeitsmethoden, und jeder Schweißer verwendet etwas andere Methoden.

1) Lichtbogenzündverfahren

Das Zünden des Lichtbogens ist eine Grundfertigkeit beim Lichtbogenhandschweißen, die besonders häufig beim Heftschweißen angewendet wird.

① Scratch-Methode für Lichtbogenzündung.

Bei der Scratch-Methode wird das Ende des Schweißdrahtes leicht über die Oberfläche des Werkstücks gekratzt, um einen Lichtbogen zu erzeugen. Anschließend wird der Schweißdraht schnell in die Schweißposition gebracht und ein gewisser Abstand zwischen dem Draht und dem Werkstück eingehalten, um den Lichtbogen stabil zu halten (siehe Abbildung 12).

Die Kratzmethode für das Lichtbogenzünden ist relativ einfach zu beherrschen, kann aber die Oberfläche des Werkstücks beschädigen. Sie ist nicht für Werkstücke mit strengen Oberflächenanforderungen geeignet.

Beim Zusammenbau von Bauteilen für das Heftschweißen wird wie folgt vorgegangen: Entlang der Schweißnaht kratzen, um den Lichtbogen zu zünden, einen Punkt schweißen, dann den Stab leicht anheben (darauf achten, dass der Lichtbogen nicht erlischt) und schnell eine Strecke entlang der Schweißnaht kratzen, um den zweiten Punkt zu schweißen, und so fortfahren, bis alle Schweißpunkte auf der Naht fertiggestellt sind, wie in Abbildung 13 dargestellt.

Diese Methode kombiniert häufiges Lichtbogenzünden beim Heftschweißen und Kratzlichtbogenzünden und ermöglicht kontinuierliches Schweißen und Lichtbogenzünden. Sobald es beherrscht wird, kann es die Arbeitseffizienz und die Qualität des Aussehens von Heftschweißungen verbessern.

② Direktes Lichtbogenverfahren.

Bei der Direktzündmethode wird die Elektrode senkrecht zur Schweißnaht positioniert und mit dem Ende der Elektrode direkt auf die Schweißnaht geschlagen, um einen Lichtbogen zu erzeugen. Nach dem Erzeugen des Lichtbogens muss die Elektrode schnell angehoben und gesteuert werden, um einen bestimmten Abstand zum Werkstück einzuhalten und sicherzustellen, dass der Lichtbogen stabil bleibt, wie in Abbildung 14 dargestellt.

Die Schlagkraft, der Landepunkt und die Geschwindigkeit des Anhebens der Elektrode bei der Direktzündmethode sind schwer zu kontrollieren, so dass diese Methode schwer zu beherrschen ist und die Elektrode leicht am Werkstück haften bleibt. In solchen Fällen sollten Sie den Elektrodenhalter schnell schwenken, um die Elektrode vom Werkstück zu lösen. Wenn die Elektrode festsitzt, lassen Sie den Elektrodenhalter los, um die Elektrode zu lösen, und schütteln Sie sie ab, sobald sie abgekühlt ist.

Bei der Methode des direkten Lichtbogens kann die Beschichtung am Ende der Elektrode leicht abfallen, wodurch der Schutz verloren geht und Porosität in der Schweißnaht entsteht. Daher ist bei der Anwendung dieser Methode Vorsicht geboten.

2) Methoden der Elektrodenmanipulation

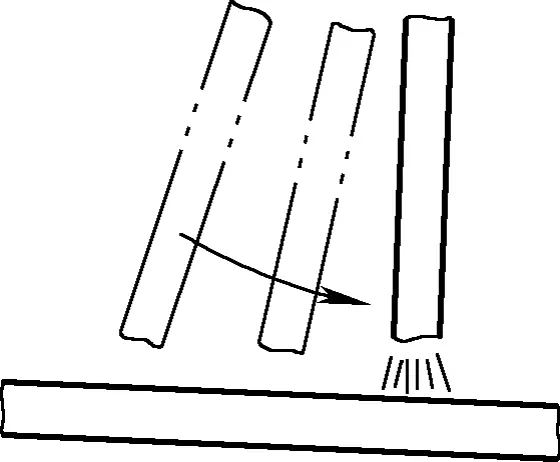

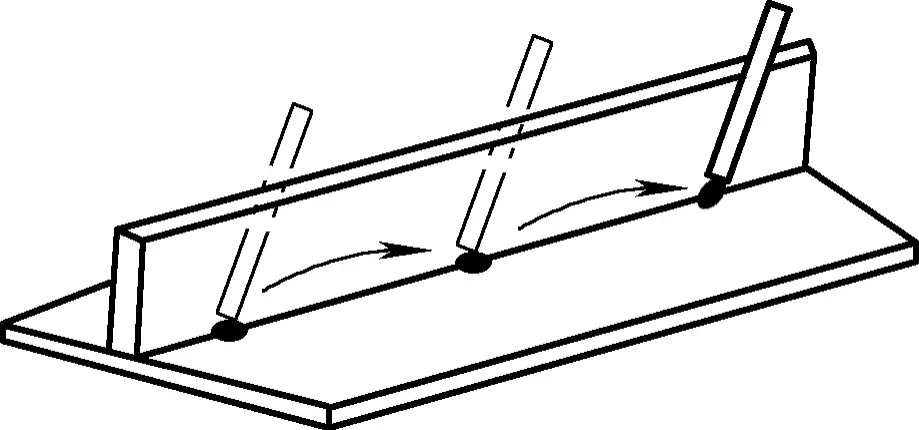

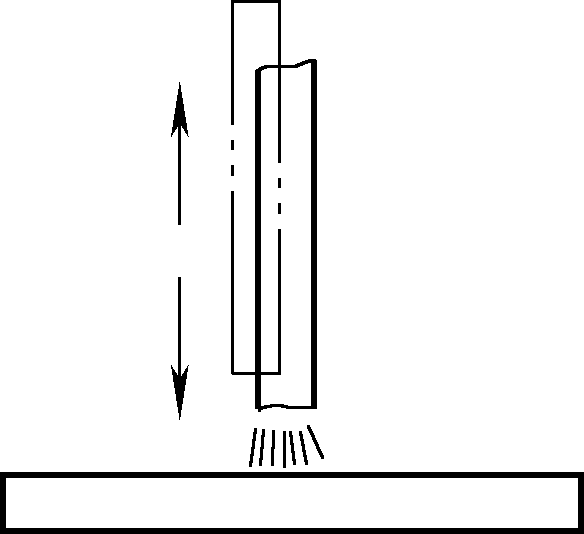

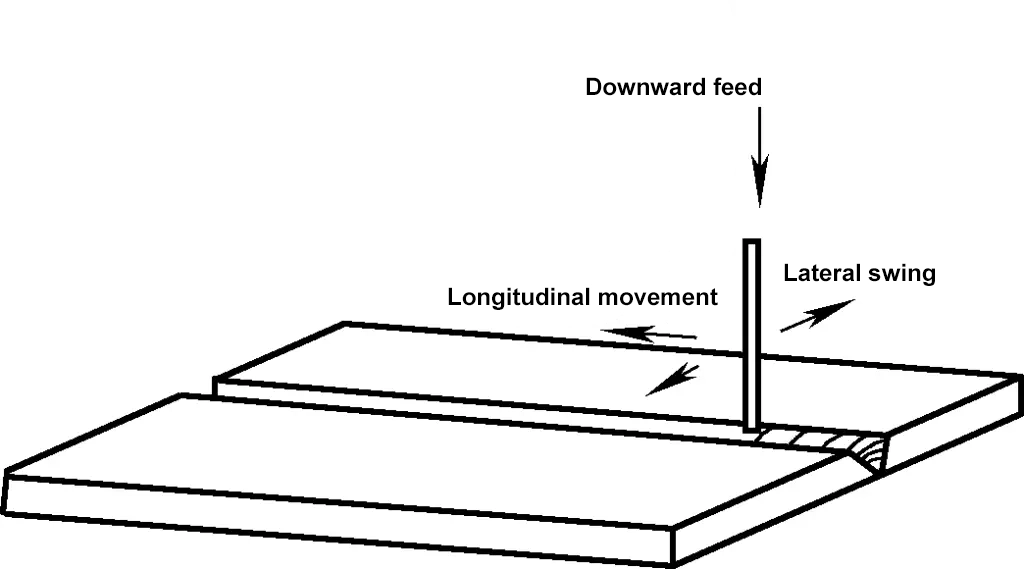

Während des Elektrodenschweißens führt die Elektrode grundlegende Bewegungen in drei Richtungen aus: Vorschub nach unten, seitliches Schwenken und Längsbewegung entlang der Schweißnaht, wie in Abbildung 15 dargestellt.

Der Zweck des Vorschubs der Elektrode nach unten besteht darin, die Schweißnaht zu füllen, wenn die Elektrode schmilzt, und einen kontinuierlichen Lichtbogen zu erhalten. Beim Vorschub nach unten sollte die Auswirkung der Lichtbogenlänge auf die Schweißqualität beachtet werden. Ein zu langer Lichtbogen neigt zum Pendeln, was zu Wärmeverlusten und Lufteintritt führt, wodurch die Schweißnaht porös wird. Eine geeignete Lichtbogenlänge entspricht im Allgemeinen dem Elektrodendurchmesser oder ist etwas kleiner als dieser.

② Das seitliche Schwenken der Elektrode ermöglicht ein vollständiges Aufschmelzen der Werkstückkanten, verbreitert die Schweißnaht und erleichtert das Entweichen von Schlacke und Gas aus dem Schmelzbad, wodurch die Schweißqualität verbessert wird.

③ Die Längsbewegung entlang der Schweißnaht ist die Hauptbewegung zur Bildung der Schweißnaht. Die Geschwindigkeit der Elektrodenbewegung hat großen Einfluss auf die Schweißnahtbildung. Wenn die Geschwindigkeit zu schnell ist, ist das Schmelzen unzureichend; wenn sie zu langsam ist, wird die Schweißnaht zu tief und überhitzt das Werkstück, insbesondere beim Schweißen von dünnen Blechen, was leicht zu Durchbrand führen kann.

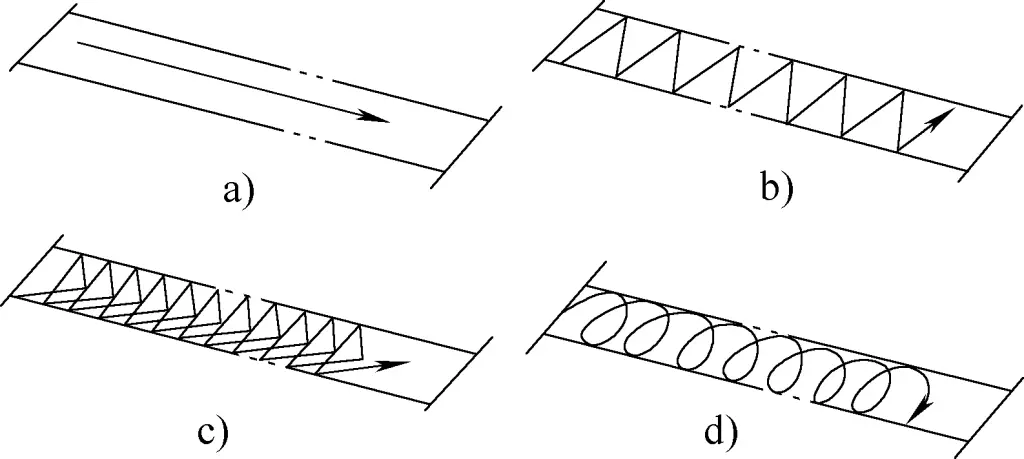

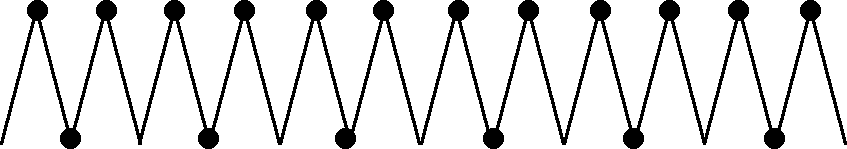

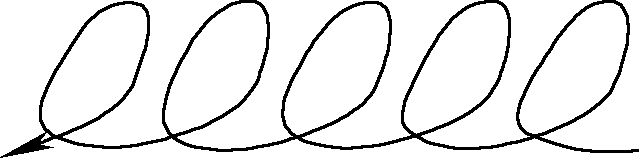

Die Kombination der Grundbewegungen in den drei Richtungen bildet die Elektrodenhandhabung beim Lichtbogenschweißen. Es gibt viele Manipulationsmethoden, einschließlich linearer, hin- und hergehender linearer, zickzackförmiger, dreieckiger und kreisförmiger, wie in Abbildung 16 gezeigt.

a) Linear

b) Zickzack

c) Dreieckig

d) Kreisförmig

Die Wahl der Elektrodenmanipulationsmethode wird durch verschiedene Faktoren wie Werkstückdicke, Schweißnahtposition, Verbindungsform und Schweißstrom bestimmt. Beim Heftschweißen, das in der Kaltumformung eingesetzt wird, besteht die Manipulation hauptsächlich aus dem Vorschieben und seitlichen Schwenken der Elektrode nach unten, wobei eine kürzere Längsbewegung entlang der Schweißnaht weniger Auswirkungen hat. Daher ist die Handhabung des Heftschweißens relativ einfach zu beherrschen.

3) Methoden der Schweißnahtbearbeitung

Die Nachbearbeitung der Schweißnaht umfasst im Wesentlichen das Zünden des Lichtbogens und die Nachbearbeitung. Die richtige Beherrschung der Nachbearbeitungsmethode kann die Schweißqualität sicherstellen. Die wichtigsten Nachbearbeitungsmethoden sind die folgenden:

① Kreisförmiges Schlichtungsverfahren.

Die Elektrode führt eine kreisförmige Bewegung an der Nachbearbeitungsstelle aus und unterbricht den Lichtbogen, sobald der Krater gefüllt ist, wie in Abbildung 17 dargestellt. Beim Heftschweißen wird nach dem Zünden des Lichtbogens direkt an der Schweißstelle eine kreisförmige Nachbearbeitung durchgeführt, um ein glattes Schweißbild zu erhalten.

② Rückwärtsgerichtete Methode.

Am Endpunkt bleibt die Elektrode stehen, senkt den Lichtbogen ab und bewegt sich unter Änderung des Elektrodenwinkels rückwärts, wie in Abbildung 18 dargestellt. Die Elektrode bewegt sich von Position 1 zu Position 2 in der Abbildung, und sobald der Krater gefüllt ist, wird der Lichtbogen unterbrochen.

③ Wiederholte Lichtbogenbrechung als Endbearbeitungsmethode.

Bei der Nachbearbeitung wird der Lichtbogen mehrmals in kurzer Zeit gezündet und gelöscht, bis der Krater gefüllt ist. Diese Methode wird häufig beim Schweißen dünner Bleche angewandt.

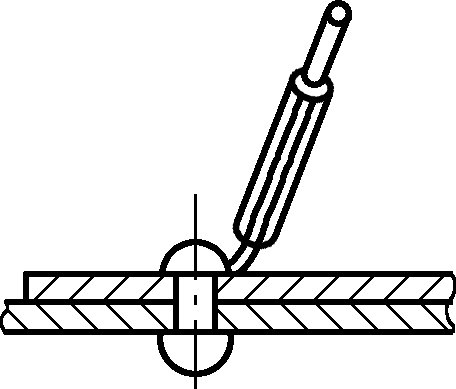

(2) Arbeitsgänge für verschiedene Schweißpositionen beim Elektrodenschweißen

Basierend auf der räumlichen Position der Werkstückverbindung werden die Schweißpositionen in Flachschweißen, Vertikalschweißen, Horizontalschweißen und Überkopfschweißen unterteilt, die durch unterschiedliche Schweißnahtwinkel und Drehwinkel unterschieden werden können.

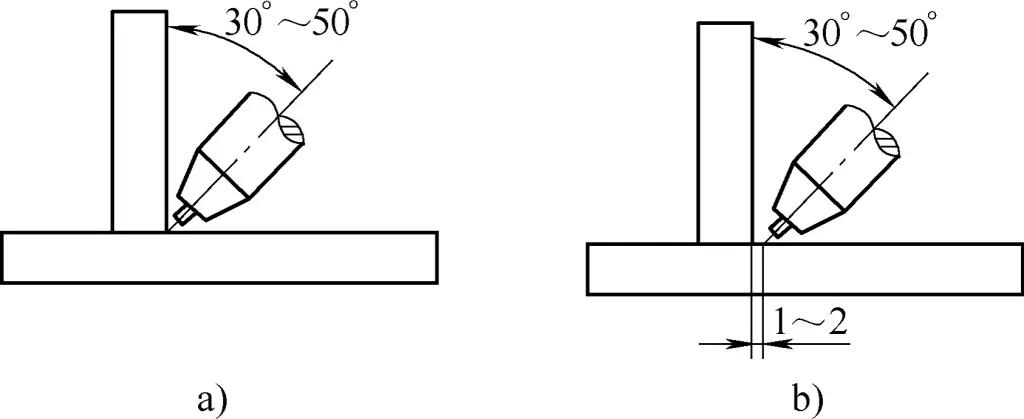

1) Flachschweißen

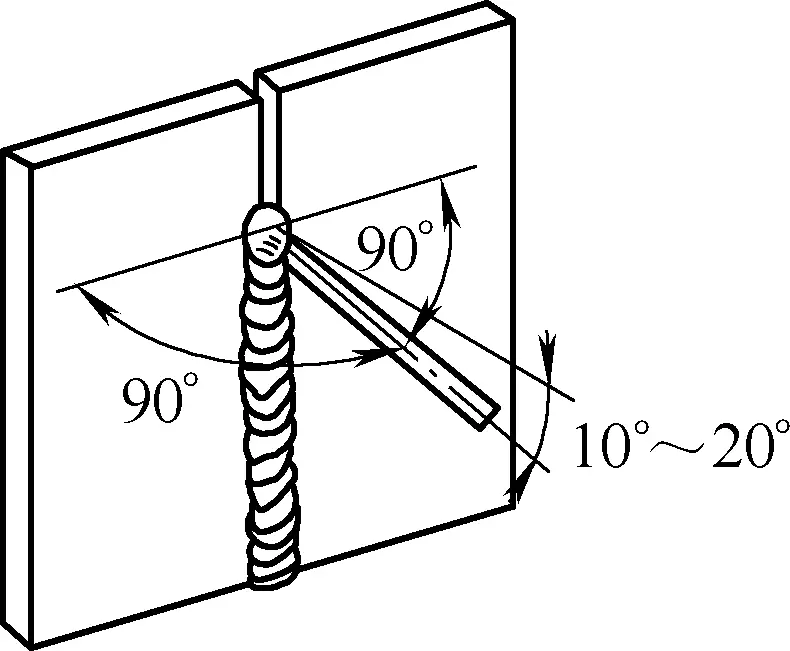

Beim Flachschweißen kann die Schweißnaht von oben betrachtet werden, was die Beobachtung des Lichtbogens und des Schmelzbades erleichtert. Die geschmolzene Elektrode tropft durch die Schwerkraft in das Schmelzbad, wodurch der Schweißvorgang leichter zu kontrollieren ist. Legen Sie daher das Werkstück möglichst flach an, um die Schweißnaht in eine flache Schweißposition zu bringen. Abbildung 19 zeigt den Elektrodenwinkel beim Flachschweißen.

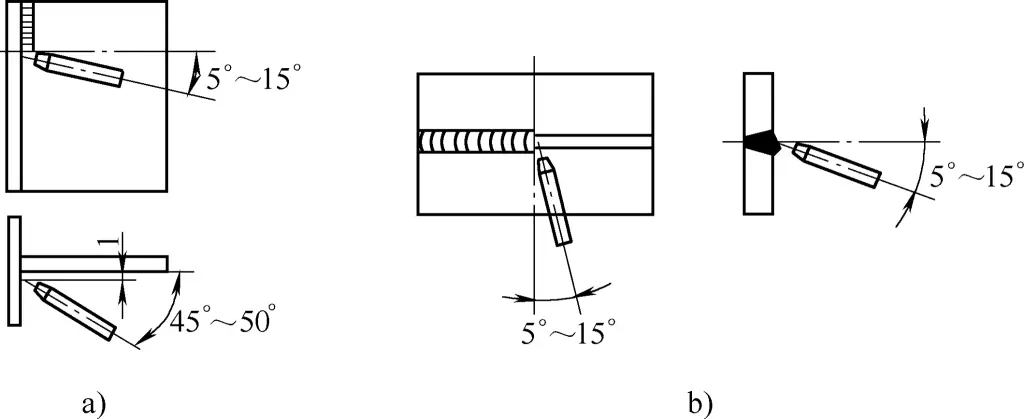

2) Vertikales Schweißen

Beim vertikalen Schweißen befindet sich das Schmelzbad auf einer vertikalen Fläche, und das geschmolzene Metall und die Schlacke neigen dazu, aufgrund der Schwerkraft nach unten zu fließen, was den Schweißvorgang zusätzlich erschwert. Daher sollten die Elektrodenspezifikation und der Schweißstrom für das vertikale Schweißen kleiner gewählt werden, um das Schmelzbadvolumen zu reduzieren, seine Abkühlung zu beschleunigen und zu verhindern, dass das geschmolzene Metall nach unten fließt. Abbildung 20 zeigt den Elektrodenwinkel beim vertikalen Schweißen.

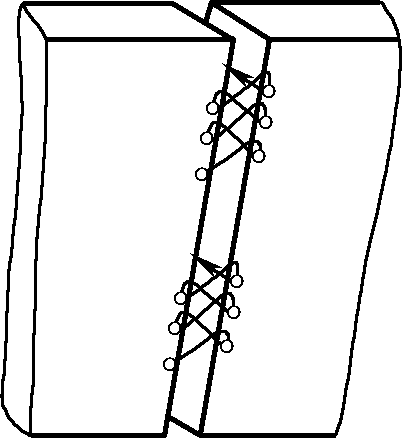

Beim vertikalen Schweißen (einschließlich Heftschweißen) wird im Allgemeinen das Zünden des Lichtbogens verwendet. Dabei wird der Lichtbogen auf einer Seite der Schweißnaht gezündet. Sobald sich der Tropfen von der Elektrode löst, wird der Lichtbogen sofort auf die obere Diagonale der Schweißnaht angehoben und dann auf die andere Seite der Schweißnaht gezogen. Legen Sie eine kurze Pause ein, warten Sie, bis sich der Tropfen von der Elektrode löst, und heben Sie den Lichtbogen dann erneut zur oberen Diagonale. Wiederholen Sie diesen Vorgang, um die Schweißnaht mit Tröpfchen zu füllen, wie in Abbildung 21 dargestellt.

Achten Sie während des Betriebs darauf, dass die Tropfen ausreichend Zeit zum Erstarren haben und versuchen Sie, den Lichtbogen nicht zu unterbrechen.

3) Horizontales Schweißen

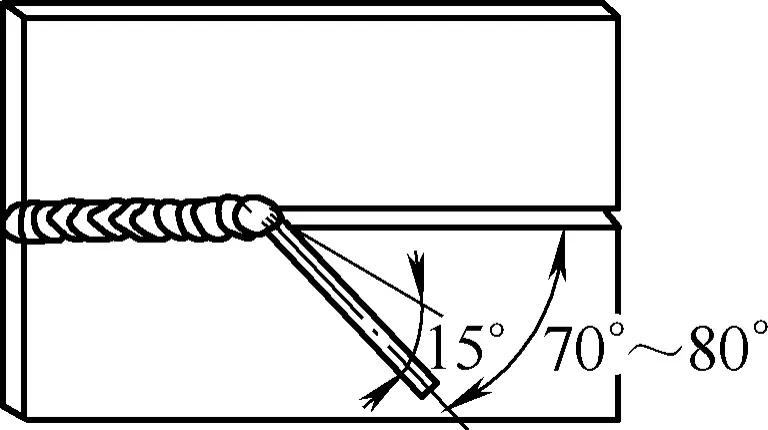

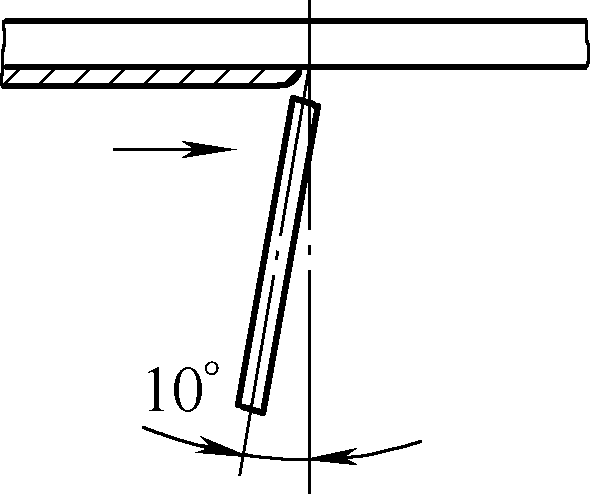

Horizontales Schweißen ist ebenfalls eine Herausforderung, da das geschmolzene Metall und die Schlacke dazu neigen, aufgrund der Schwerkraft nach unten zu fließen, was zu einem Unterschnitt im oberen Teil der Schweißnaht und einer Schweißraupe im unteren Teil führt. Der Elektrodenwinkel beim horizontalen Schweißen ist in Abbildung 22 dargestellt.

Beim Horizontalschweißen ist die Elektrode in vertikaler Richtung um 15° geneigt und bildet mit der Schweißnaht in horizontaler Richtung einen Winkel von 70° bis 80°, wobei ein kurzer Lichtbogen und eine lineare Hin- und Herbewegung entlang der Schweißnaht verwendet werden. Es ist wichtig, etwas kleinere Elektrodenspezifikationen und Schweißströme zu wählen.

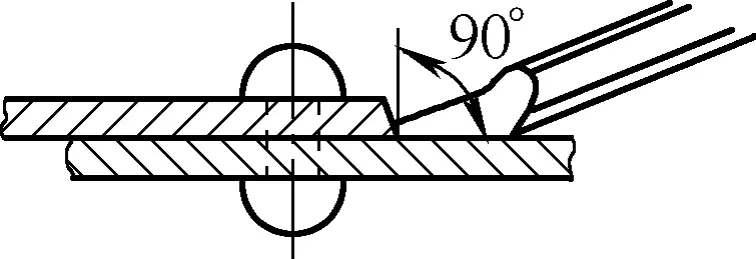

4) Überkopfschweißen

Das Überkopfschweißen ist der schwierigste Vorgang unter den verschiedenen Schweißpositionen, da das Schmelzbad unterhalb der Schweißnaht hängt und die Schwerkraft die Tropfen erheblich beeinflusst, was die Schweißnahtbildung erschwert.

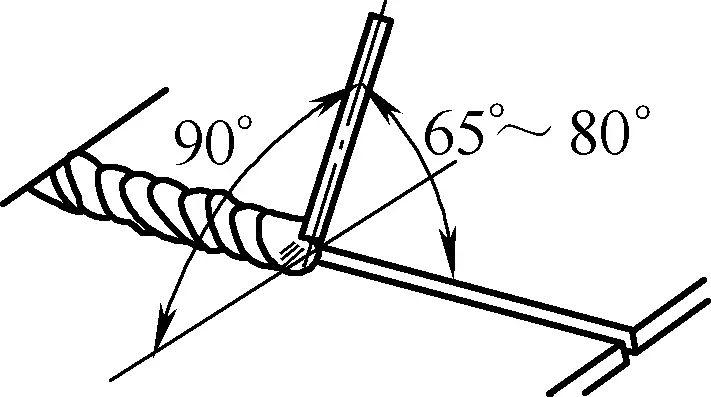

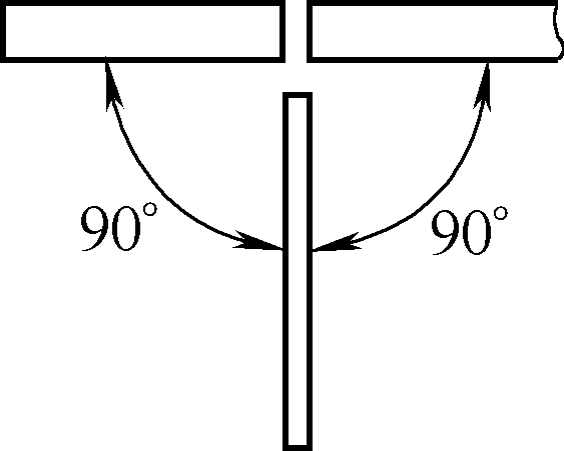

Beim Überkopfschweißen muss der Lichtbogen so kurz wie möglich sein, damit die Tropfen an der Schweißnaht haften. Der beim Überkopfschweißen verwendete Elektrodendurchmesser beträgt im Allgemeinen ϕ3 bis ϕ4 mm, und der Schweißstrom kann etwas größer sein, um die Lichtbogenkraft zu erhöhen. Beim Überkopfschweißen bildet die Elektrode einen 90°-Winkel mit beiden Seiten des Werkstücks, wie in Abbildung 23 dargestellt.

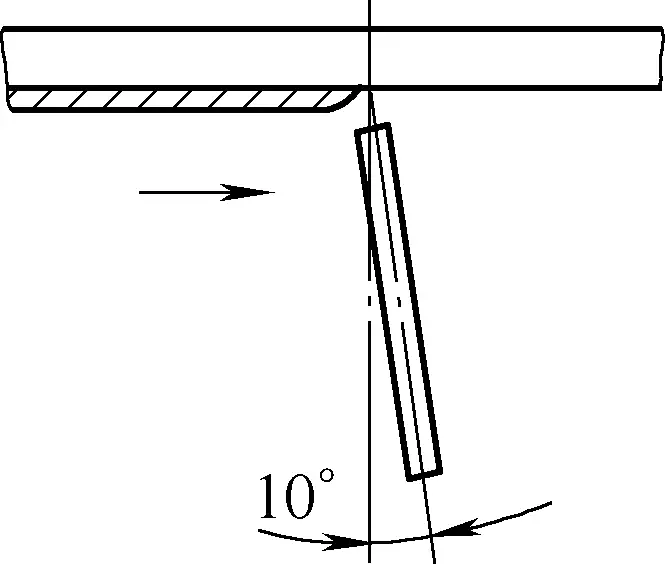

Der Neigungswinkel der Elektrode in Bezug auf die Schweißrichtung wird durch die Einbrandtiefe bestimmt. Wenn ein geringer Einbrand erforderlich ist, um ein Durchbrennen zu vermeiden, wird die Elektrode um etwa 10° entgegen der Schweißrichtung geneigt, wie in Abbildung 24 dargestellt.

Wenn ein tieferer Einstich erforderlich ist, kippen Sie die Elektrode um etwa 10° in Schweißrichtung, wie in Abbildung 25 dargestellt. Die Elektrode kann in einer geraden Linie oder in einer hin- und hergehenden geraden Linie bewegt werden.

(3) Richtige Verwendung von Elektroden

Die richtige Verwendung von Elektroden ist einer der wichtigsten Faktoren zur Gewährleistung der Schweißqualität. Die Anwendung der üblicherweise verwendeten Elektroden ist in Tabelle 5 dargestellt.

Tabelle 5 Anwendung von häufig verwendeten Elektroden (Baustahlelektroden)

| Modell | Marke | Art der Beschichtung | Aktueller Typ | Hauptanwendung |

| E4313 | J421 | Typ mit hohem Titan-Kalium-Gehalt | AC/DC | Zum vertikalen Schweißen nach unten und zum intermittierenden Schweißen von dünnen Kohlenstoffstahlblechen |

| F4303 | J422 | Titan-Kalzium-Typ | AC/DC | Schweißen von größeren Konstruktionen aus kohlenstoffarmen Stählen und niedrig legierten Stählen der gleichen Festigkeitsklasse |

| E5016 | J506 | Typ mit niedrigem Wasserstoffgehalt und Kalium | AC/DC | Schweißen von Stahl mit mittlerem Kohlenstoffgehalt und einigen wichtigen niedrig legierten Stahlkonstruktionen, wie Q345 usw. |

| E5015 | J507 | Natriumtyp mit niedrigem Wasserstoffgehalt | DC | Schweißen von Stahl mit mittlerem Kohlenstoffgehalt und wichtigen niedrig legierten Stahlkonstruktionen wie Q345 usw. |

| E5015-G | J507R | Natriumtyp mit niedrigem Wasserstoffgehalt | DC | Für das Schweißen von Druckbehältern |

| E5015-G | J507RH | Natriumtyp mit niedrigem Wasserstoffgehalt | DC | Zum Schweißen von wichtigen Konstruktionen aus niedrig legiertem Stahl, wie z. B. Schiffen, Hochdruck-Pipelines und Plattformen |

Während des Schweißens müssen die Elektroden getrocknet und ordnungsgemäß gelagert werden, um die Schweißqualität zu gewährleisten. Bei basischen Elektrodenumhüllungen wird Wasserglas als Bindemittel verwendet, während bei sauren Elektroden organische Stoffe als Bindemittel und Holzpulver als Gasbildner eingesetzt werden. Diese Faktoren bestimmen, dass die Trocknungstemperatur der Elektroden nicht zu hoch sein sollte. Die Trocknungstemperaturen für verschiedene Elektroden sind in Tabelle 6 aufgeführt.

Tabelle 6 Trocknungstemperaturen von Elektroden

| Elektroden-Typ | Trocknungstemperatur/℃ | Isolierzeit/h | Maximale Trocknungszeiten | Isolierungstemperatur während der Nutzung/℃ |

| Basische Elektrode | 350~400 | 1 | 3 | 100 |

| Saure Elektrode | 150 | 1 | 3 | 100 |

| Elektrode aus rostfreiem Stahl | 220~250 | 1 | 3 | 100 |

| Elektrode vom Typ Zellulose | 100~120 | 1 | 3 | 80~100 |

Nach dem Trocknen müssen die Elektroden in einen Elektrodenisolierbehälter gelegt werden. Nach der Entnahme einer Elektrode sollte der Behälter sofort abgedeckt werden, um zu verhindern, dass die getrocknete Elektrode durch die Feuchtigkeit in der Luft wieder Feuchtigkeit aufnimmt.

5. Sicherheitsschutz bei Schweißarbeiten

Beim Elektroden-Lichtbogenschweißen besteht der Sicherheitsschutz vor allem darin, einen elektrischen Schlag zu verhindern, die Lichtbogenstrahlung zu vermeiden und für Belüftung und Staubabsaugung zu sorgen.

(1) Verhinderung von Stromschlägen

Es gibt zwei Arten von Stromschlagunfällen bei Schweißarbeiten: den direkten Stromschlag, bei dem es zu einem Kontakt mit stromführenden Teilen kommt, und den indirekten Stromschlag, bei dem es zu einem Kontakt mit nicht stromführenden Teilen kommt, die aufgrund einer Beschädigung der Isolierung oder eines Gerätefehlers stromführend werden.

Zu den wichtigsten Formen direkter elektrischer Schläge beim Schweißen gehören: Kontakt mit stromführenden Teilen wie Schweißzangen und Elektroden beim Auswechseln von Elektroden oder Werkstücken; schlechte Isolierung zwischen den Füßen oder anderen Körperteilen und dem Boden oder Metallstrukturen, wie z. B. beim Schweißen in Behältern, Rohrleitungen, an regnerischen, feuchten Orten oder bei starkem Schwitzen, was leicht zu einem elektrischen Schlag führen kann; Kontakt mit freiliegenden stromführenden Klemmen, Klemmposten, Drähten usw., was zu einem elektrischen Schlag führt; Schweißen in der Nähe von Hochspannungsnetzen, was zu Durchschlagsentladungen aufgrund der großen Nähe führt.

Indirekte Stromschläge beim Schweißen sind vor allem auf Leckagen in der Ausrüstung zurückzuführen, wie z. B.: Leckagen in der Ausrüstung aufgrund von Überlastung, interner Kurzschlusserwärmung, die zu einer verminderten Isolierleistung führt; Leckagen aufgrund von Schäden an der Spulenisolierung durch Regen oder Feuchtigkeit; Leckagen aufgrund von Schäden an der Isolierung von Drähten und Kabeln usw.

Zu den Maßnahmen zur Verhinderung von Leckagen gehören vor allem: die strikte Einhaltung von Betriebsverfahren; das korrekte Tragen von Schutzkleidung während des Schweißens; eine zuverlässige Erdung des Gehäuses der Schweißanlage, so dass bei Leckagen des Gehäuses der Erdungswiderstand sehr gering ist (≤4Ω) und eine Schleife zwischen dem Gehäuse der Anlage und dem Erdungsdraht gebildet wird, so dass der meiste Strom durch diese Schleife und nicht durch den menschlichen Körper fließt und somit ein elektrischer Schlag verhindert wird; die Auswahl von qualifizierten Drähten und Kabeln und verstärkte Sicherheitsinspektionen in der Produktion.

(2) Verhinderung von Lichtbogenstrahlung

Um die Gefahren von Lichtbogenstrahlung und Funkenverbrennungen zu vermeiden, ist es notwendig, die richtige Schutzkleidung zu tragen, einen für die Arbeitsbedingungen geeigneten Farbton zu wählen und einen Lichtbogenschutzraum oder -schirm am Schweißplatz einzurichten. Die Abschirmung sollte aus schwer entflammbarem Material bestehen, die Oberfläche schwarz oder grau gestrichen sein und eine Höhe von 1,8 m nicht unterschreiten, mit einem 25 cm breiten Spalt an der Unterseite für die Luftzirkulation.

Schweißer sollten Arbeitskleidung aus Baumwollgewebe und keine Arbeitskleidung aus synthetischen Fasern tragen. Der verwendete Gesichtsschutz sollte das Gesicht und die Ohren bedecken und keine Lichtlecks aufweisen.

(3) Belüftung und Staubabsaugung

Belüftung und Staubabsaugung sind wichtige Schutzmaßnahmen, um die Schädigung des menschlichen Körpers durch Schweißrauch und schädliche Gase zu verhindern. Daher sollte eine umfassende und lokale Belüftung gut umgesetzt werden.

Die umfassende Belüftung erfolgt über ein mechanisches Belüftungssystem mit Kanälen und Ventilatoren für die gesamte Werkstatt. Es sollte die Methode des induzierten Rauchabzugs oder der Blow-Suction-Belüftung angewendet werden.

Die örtliche Belüftung wird durch eine örtliche Absaugung erreicht, bei der Schweißrauch und schädliche Gase von der Absaughaube effektiv abgesaugt werden. Zu den lokalen Lüftungseinrichtungen gehören Rauchabzugshauben, tragbare kleine Ventilatoren, Druckluftejektoren sowie Rauch- und Staubabsauganlagen.

Bei der Verwendung einer lokalen Absaugung sollte die Windgeschwindigkeit in der Nähe des Schweißbereichs auf 30 m/Min. begrenzt werden, um sicherzustellen, dass der Lichtbogen nicht unterbrochen wird. Um die Anforderungen an den Brandschutz zu erfüllen, sollte der Abstand zwischen brennbaren und explosiven Materialien und der Schweißzündquelle während des Schweißens nicht weniger als 10 m betragen.

II. CO2 Schutzgasschweißen

Das Schutzgasschweißen, abgekürzt als "Gas-Elektro-Schweißen", ist ein Lichtbogenschweißverfahren, bei dem Gas als Schutzmedium verwendet wird. CO2 Beim Schutzgasschweißen wird CO2 als Schutzgas. Als Elektrode wird ein Schweißdraht verwendet, und der zwischen dem Schweißdraht und dem Werkstück erzeugte Lichtbogen bringt das Metall zum Schmelzen, was ein automatisches oder halbautomatisches Schweißen ermöglicht.

CO2 Schutzgasschweißen hat Vorteile wie niedrige Kosten, gute Qualität und hohe Produktivität. Es ist weit verbreitet in Branchen wie Schiffbau, Automobilbau, Schienenfahrzeuge und landwirtschaftliche Maschinen, vor allem für das Schweißen von kohlenstoffarmem Stahl und niedrig legiertem Baustahl.

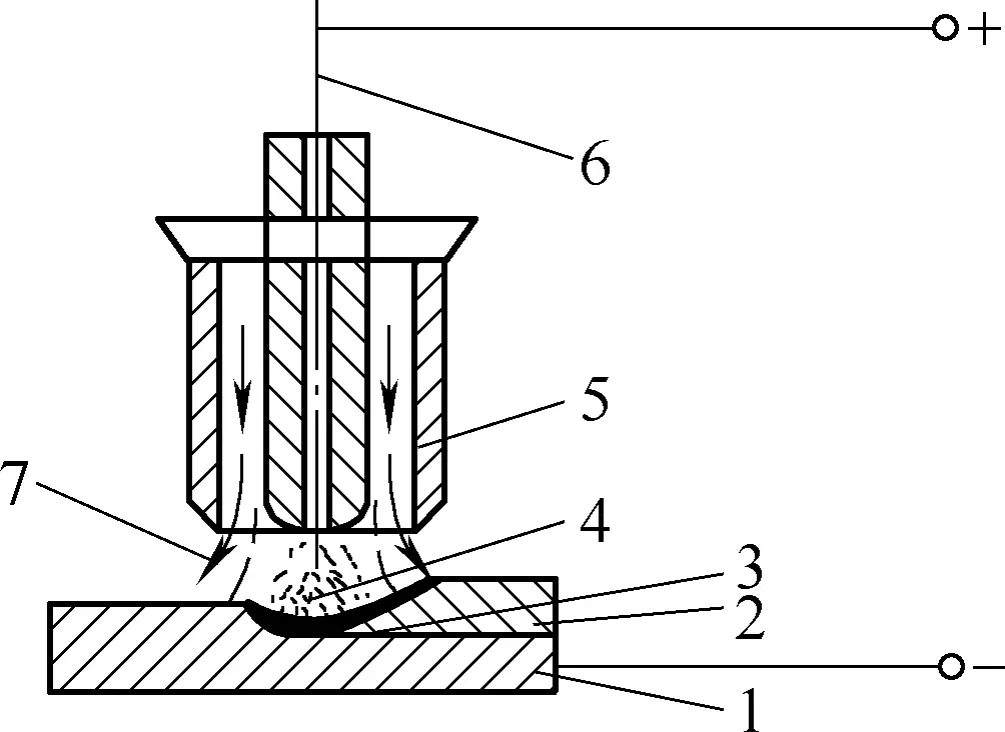

Abbildung 26 zeigt das Funktionsprinzip der CO2 Schutzgasschweißen. Beim Schweißen wird CO2 Gas wird durch die Düse um den Schweißdraht gesprüht und bildet einen lokalen Gasschutz um den Lichtbogen, der die Tropfen und das Schmelzbad mechanisch von der Luft isoliert und einen stabilen Schweißprozess und qualitativ hochwertige Schweißnähte gewährleistet.

1-Arbeitsstück

2-Schweißen

3-Schmelztiegel

4-Bogen

5-Düse

6-Schweißdraht

7-CO2 Schutzgasfluss

Bei der Herstellung und Verarbeitung von Blechteilen wird derzeit eher das halbautomatische Schweißen eingesetzt, bei dem der Schweißdraht automatisch von einer Maschine zugeführt wird und der Schweißer den Schweißbrenner zur Bedienung hält.

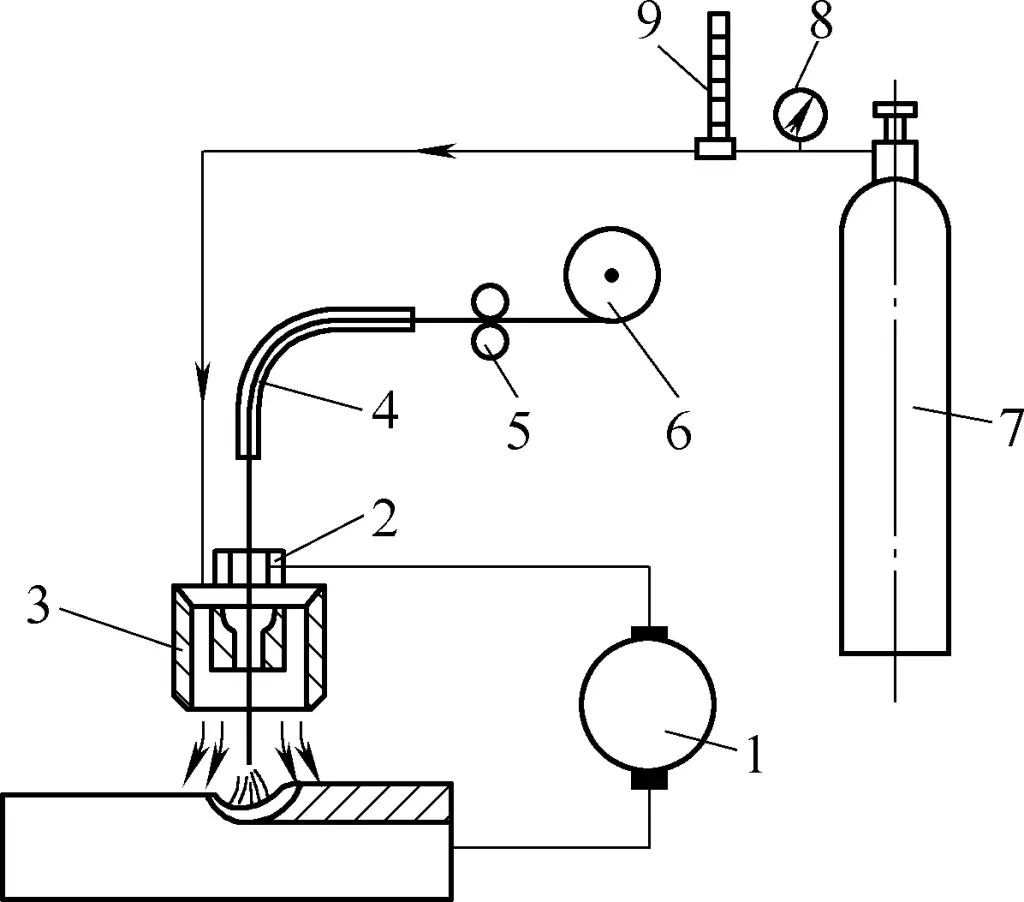

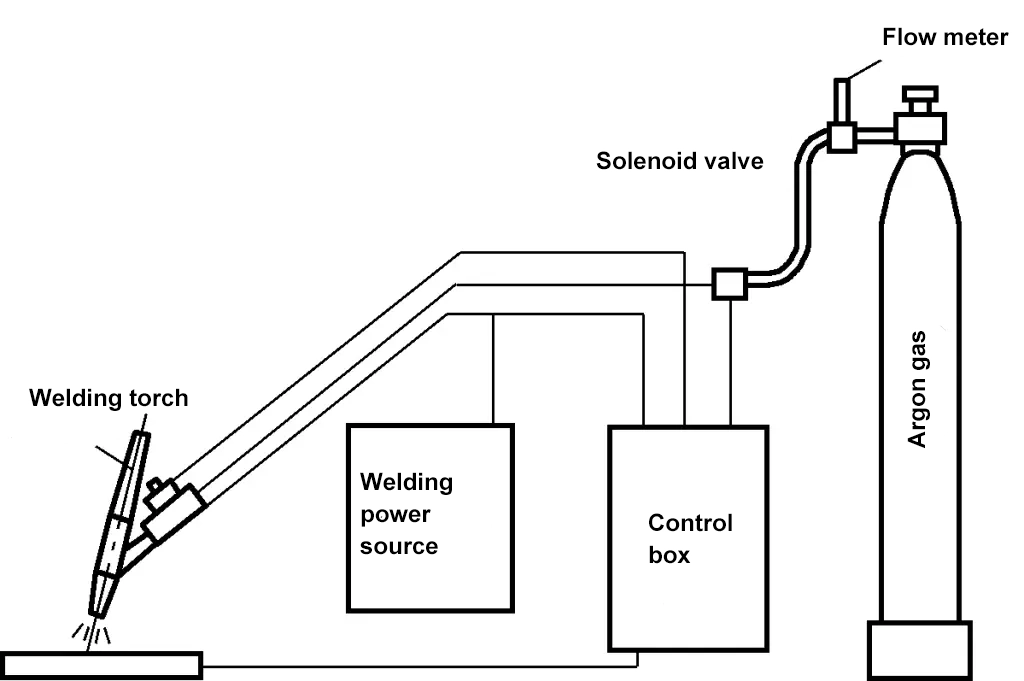

1. Verarbeitungsgeräte und Werkzeuge

Die Hauptbestandteile von CO2 Schutzgasschweißgeräte sind in Abbildung 27 dargestellt. Beim Schweißen wird der Schweißdraht durch den Drahtvorschubmechanismus 5 über den Drahtvorschubschlauch 4 und die Stromdüse 2 zugeführt. CO2 Gas wird mit einer bestimmten Durchflussmenge aus der Düse gesprüht. Sobald der Lichtbogen gezündet ist, sind das Ende des Schweißdrahtes, der Lichtbogen und das Schmelzbad von CO2 Gas, um die schädlichen Auswirkungen der Luft auf das Metall zu verhindern.

1-Bogen-Schweißstromquelle

2-Kontakt-Spitze

3-Schweißbrenner-Düse

4-Draht-Zuführungsschlauch

5-Draht-Zuführungsmechanik

6-Schweißdrahttrommel

7-CO2 Gasflasche

8-Druckregler

9-Durchflussmesser

Die Modelle der CO2 Schutzgasschweißmaschinen umfassen hauptsächlich NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, etc. Das typische Aussehen der NBC-Serie CO2 Abbildung 28 zeigt eine integrierte Schweißmaschine und Abbildung 28b zeigt eine geteilte Schweißmaschine.

Beim Schweißen dient der Schweißdraht als Zusatzwerkstoff oder gleichzeitig als leitender Metalldraht. Er ist ein Schweißmaterial für verschiedene Schweißverfahren wie Schutzgasschweißen, Argonlichtbogenschweißen und Elektroschlackeschweißen.

Die Klassifizierung von Schweißdrähten ist in der Regel wie folgt: ① Nach dem Schweißverfahren lassen sie sich unterteilen in CO2 Schutzgasschweißdraht, Wolfram-Inertgas-Schweißdraht, Schmelz-Inertgas-Schweißdraht, Unterpulverschweißen ② Nach Form und Struktur können sie in Massivdraht, Fülldraht und Aktivdraht usw. unterteilt werden; ③ Nach verwendbaren Metallmaterialien können sie in kohlenstoffarmen Stahldraht, niedrig legierten Stahldraht, hart legierten Auftragsdraht, Aluminiumdraht, Kupferdraht und Gusseisendraht usw. unterteilt werden.

2. Auswahl der Schweißparameter

Die richtige Auswahl der Schweißspezifikationen ist entscheidend für die CO2 Schutzgasschweißen. Sie wirkt sich nicht nur direkt auf die Qualität der Schweißnaht, sondern auch auf die Menge der Metallspritzer aus.

(1) Polarität CO2

Beim Schutzgasschweißen wird zur Gewährleistung eines stabilen Lichtbogens in der Regel Gleichstrom mit umgekehrter Polarität verwendet, wobei das Werkstück mit der negativen Elektrode und die Schweißpistole mit der positiven Elektrode verbunden wird. Nur beim Auftragschweißen oder bei der schweißtechnischen Reparatur von Stahlgussteilen wird die positive Anschlussmethode verwendet.

(2) Lichtbogenspannung

Die Lichtbogenspannung ist ein wichtiger Faktor, der die Tropfenübertragung, die Metallspritzer, die Kurzschlussfrequenz, die Brenndauer des Lichtbogens und die Schweißnahtbreite beeinflusst. Beim Hochstromschweißen liegt die Lichtbogenspannung im Allgemeinen bei 30-50 V.

(3) Schweißstrom

Im Allgemeinen nimmt mit steigendem Schweißstrom die Einbrandtiefe deutlich zu, und auch die Schweißnahtbreite und die Verstärkung nehmen entsprechend zu. Die Größe des Schweißstroms sollte auf der Grundlage der Dicke des Werkstücks, des Schweißdrahtmaterials, des Schweißdrahtdurchmessers, der räumlichen Position der Schweißnaht und der gewünschten Tropfenübertragungsform ausgewählt werden.

(4) Geschwindigkeit beim Schweißen

Mit zunehmender (oder abnehmender) Schweißgeschwindigkeit nehmen Breite, Verstärkung und Eindringtiefe der Schweißnaht entsprechend ab (oder zu).

(5) Länge der Schweißdrahtverlängerung

Die Schweißdrahtauszugslänge bezieht sich auf die Länge des Schweißdrahtes, der während des Schweißens aus der Stromdüse herausragt. Im Allgemeinen wird bei dünnem Draht CO2 Schutzgasschweißen, die Verlängerungslänge beträgt 8-14 mm; für dicken Draht CO2 Schutzgasschweißen, die Verlängerungslänge beträgt 10-20 mm.

(6) CO2 Gasdurchsatz

Die CO2 Gasfluss sollte auf der Grundlage des Schweißstroms, der Schweißgeschwindigkeit, der Drahtverlängerungslänge und des Düsendurchmessers ausgewählt werden. Wenn der Schweißstrom groß, die Schweißgeschwindigkeit schnell und die Drahtverlängerung lang ist, ist der CO2 Gasstrom sollte entsprechend größer sein. Im Allgemeinen wird der CO2 Der Gasdurchfluss liegt zwischen 8 und 25 l/min.

Von den oben genannten Spezifikationsparametern sind einige grundsätzlich festgelegt, wie z. B. die Polarität, die Drahtverlängerungslänge und der Gasfluss. Daher ist die Auswahl der CO2 Bei den Spezifikationen für das Schutzgasschweißen geht es hauptsächlich um die Wahl von Parametern wie Drahtdurchmesser, Schweißstrom, Lichtbogenspannung und Schweißgeschwindigkeit. Die Auswahl dieser Parameter sollte auf der Grundlage der tatsächlichen Bedingungen wie Werkstückdicke, Fugenform und Schweißposition umfassend berücksichtigt werden. Tabelle 7 zeigt die üblicherweise verwendeten halbautomatischen CO2 Parameter der Schutzgasschweißung.

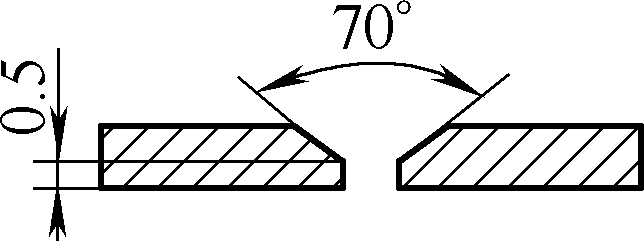

Tabelle 7 Häufig verwendete halbautomatische CO2 Parameter der Schutzgasschweißung

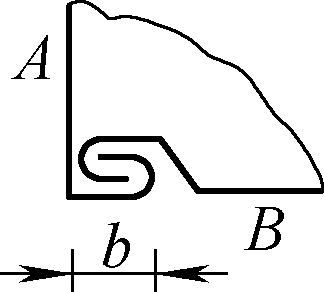

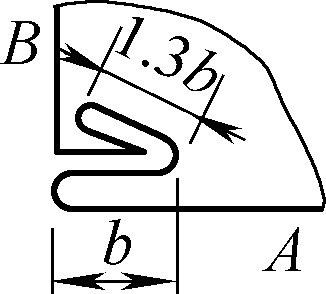

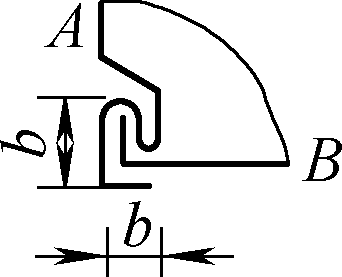

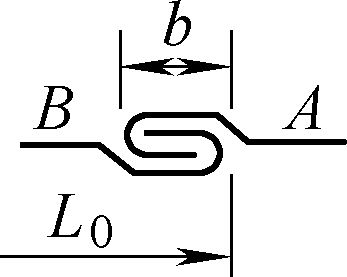

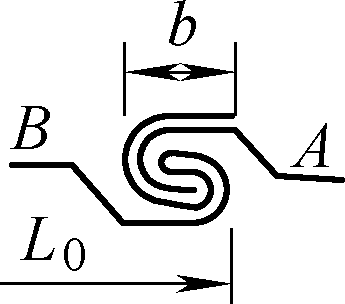

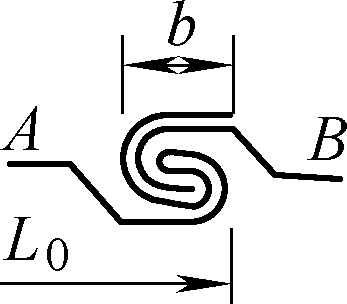

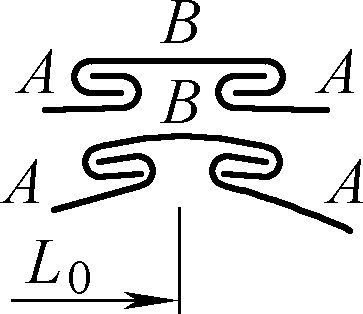

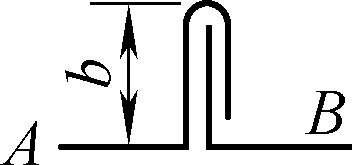

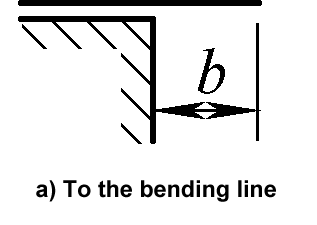

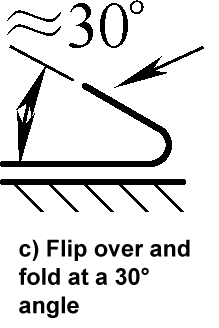

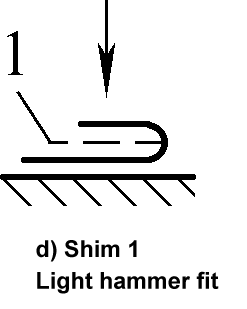

Dicke/mm | Gemeinsames Formular | Montageabstand b/mm | Drahtdurchmesser/mm | Schweißstrom/A | Lichtbogenspannung/V | Gasdurchfluss/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 Arbeitsverfahren beim Schutzgasschweißen

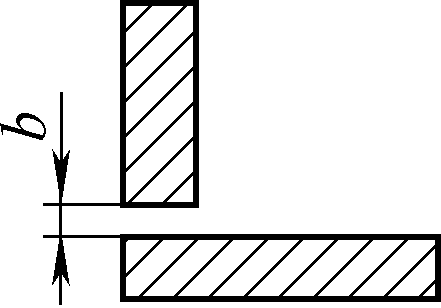

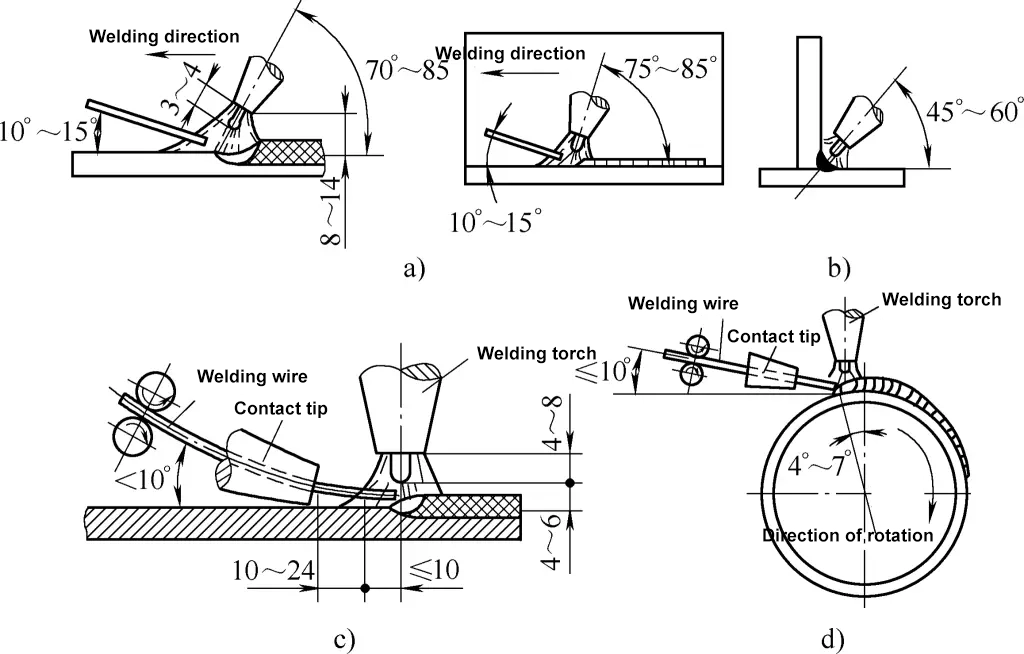

CO2 Schutzgasschweißverfahren können nach der Bewegungsrichtung des Schweißbrenners (nach links oder rechts) in Linksschweißen (siehe Abbildung 29a) und Rechtsschweißen (siehe Abbildung 29b) unterteilt werden.

Beim Rechtsschweißverfahren sind die Sichtbarkeit des Schmelzbades und die Schutzgaswirkung relativ gut, aber der Nahtspalt ist während des Schweißens schlecht zu beobachten, was leicht zu Schweißabweichungen führen kann. Da der Schweißdraht direkt auf das Schmelzbad gerichtet ist, hat der Lichtbogen außerdem eine scheuernde Wirkung auf das Schmelzbad. Bei unsachgemäßem Betrieb kann dies zu einer übermäßigen Höhe des Schweißwulstes führen und die Schweißnahtbildung beeinträchtigen.

Beim Linksschweißen versperrt die Düse nicht die Sicht des Schweißers, so dass die Naht klar zu sehen ist und weniger leicht abweicht. Außerdem ist eine größere Schmelzbreite möglich, was zu einer glatten und ästhetisch ansprechenden Schweißnaht führt. Daher wird in der Regel das linksgerichtete Schweißverfahren verwendet. In der Zwischenzeit muss der Schweißer den Winkel zwischen dem Schweißbrenner und dem Werkstück sowie die Höhe der Düse richtig steuern, um eine geeignete relative Position zwischen dem Brenner und dem Werkstück zu erhalten.

(1) Grundlegende Vorgänge der CO2 Schutzgasschweißen

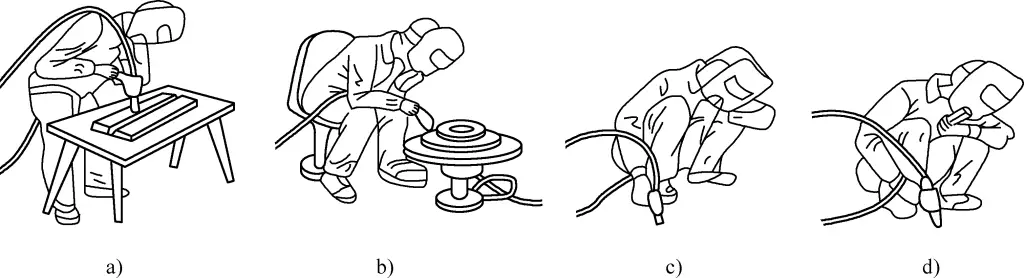

Während der CO2 Beim Schutzgasschweißen ist darauf zu achten, dass sich der Arm, der den Brenner hält, in einem natürlichen Zustand befindet und das Handgelenk den Brenner für die verschiedenen Vorgänge flexibel und frei bewegen kann. Die Arbeitshaltungen für verschiedene Schweißpositionen beim CO2 Schutzgasschweißen sind in Abbildung 30 dargestellt.

a) Schweißen im Stehen

b) Schweißen in sitzender Position

c) Schweißerhaltung nach links

d) Schweißhaltung nach rechts

Ähnlich wie beim Lichtbogenschweißen mit Stabelektroden sind Lichtbogenzündung, Lichtbogenbewegung und Lichtbogenbeendigung die grundlegendsten Vorgänge beim CO2 Schutzgasschweißen, aber die Arbeitstechniken unterscheiden sich vom Lichtbogenschweißen mit Stabelektroden.

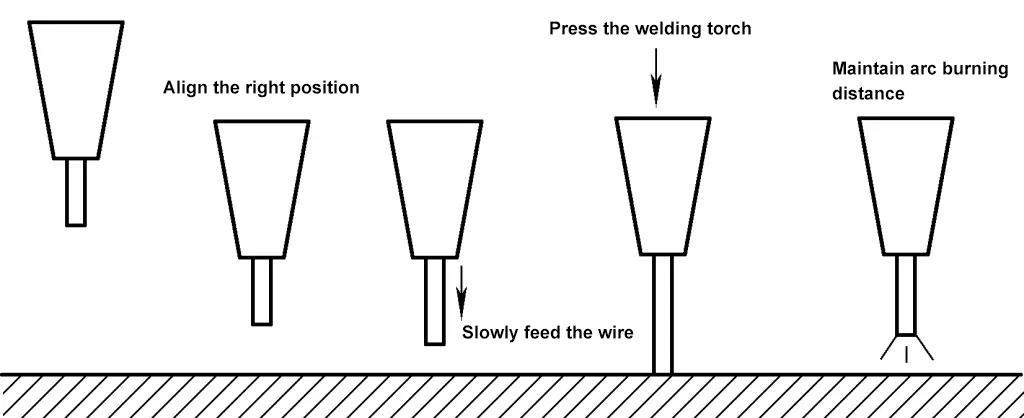

1) Lichtbogenauslösung

Die spezifischen Schritte zur Zündung des Lichtbogens sind: Zunächst wird durch Betätigung des Tippschalters an der Fernsteuerungsbox oder des Steuerschalters am Schweißbrenner ein Abschnitt des Schweißdrahtes ausgefahren, wobei darauf zu achten ist, dass die ausgefahrene Länge geringer ist als der Abstand, der zwischen der Düse und dem Werkstück eingehalten werden muss. Setzen Sie dann den Schweißbrenner wie gewünscht am Lichtbogenzündpunkt an (unter Beibehaltung eines geeigneten Winkels und einer geeigneten Düsenhöhe) und achten Sie darauf, dass das Ende des Schweißdrahtes das Werkstück nicht berührt, wobei die Düsenhöhe durch den Schweißstrom bestimmt wird.

Wenn die Bedienung nicht geübt ist, halten Sie den Brenner am besten mit beiden Händen. Drücken Sie abschließend den Steuerschalter am Schweißbrenner, und die Schweißmaschine wird automatisch Gas zuführen und den Stromanschluss verzögern. Halten Sie die Hochspannung aufrecht, und wenn der Schweißdraht das Werkstück berührt und einen Kurzschluss verursacht, wird der Lichtbogen automatisch gezündet.

Bei einem Kurzschluss neigt der Schweißbrenner dazu, sich automatisch anzuheben. Üben Sie beim Zünden des Lichtbogens leichten Druck auf den Brenner aus, um zu verhindern, dass er sich zu stark anhebt und der Lichtbogen aufgrund einer zu großen Lichtbogenlänge erlischt. Der gesamte Vorgang der Lichtbogenzündung ist in Abbildung 31 dargestellt.

2) Bogenbewegung

Um die Breite der Schweißnaht zu kontrollieren und die Qualität der Verschmelzung zu gewährleisten, wird CO2 Beim Schutzgasschweißen muss der Schweißbrenner ähnlich wie beim Lichtbogenschweißen mit Stabelektrode seitliche Schwingungen ausführen. Um die Wärmeeinbringung und die Wärmeeinflusszone zu reduzieren und die Verformung zu minimieren, sollten im Allgemeinen keine großen seitlichen Schwingungen ausgeführt werden, um eine breite Schweißnaht zu erzielen. Stattdessen sollte bei dicken Blechen ein mehrlagiges Mehrlagenschweißen angewendet werden. Die wichtigsten Oszillationsformen und Anwendungsbereiche des Schweißbrenners sind in Tabelle 8 aufgeführt.

Tabelle 8 Hauptschwingungsformen und Anwendungsbereiche des Schweißbrenners

Anwendungsbereich und wichtige Punkte | Form der Oszillation |

Wurzelpass für dünne und mitteldicke Platten |  |

Wenn an der Wurzel von dünnen Platten ein Spalt vorhanden ist oder wenn die Nut eine Stahlstützplatte hat |  |

Kleiner Rillen- oder Wurzeldurchgang für mitteldicke Platten, mit einer 0,5s-Pause auf beiden Seiten der Rille Links und rechts |  |

Seitliche Oszillation nach der zweiten Lage beim Schweißen dicker Bleche, mit einer Pause von 0,5s auf beiden Seiten der Fuge |  |

Erste Lage beim Mehrlagenschweißen |  |

Wenn die Rille groß ist, mit einer 0,5-s-Pause auf beiden Seiten der Rille |  |

3) Lichtbogenabschluss

CO2 Schutzgasschweißmaschinen verfügen über einen Kraterkontrollkreis. Wenn der Schweißbrenner am Lichtbogenabschlusspunkt anhält, wird dieser Schaltkreis gleichzeitig aktiviert, wodurch der Schweißstrom und die Lichtbogenspannung automatisch abnehmen, und der Strom wird abgeschaltet, sobald das Schmelzbad gefüllt ist.

Wenn die Schweißmaschine nicht über einen Kraterkontrollkreis verfügt oder wenn der Kraterkontrollkreis aufgrund eines zu geringen Schweißstroms nicht verwendet wird, hält der Schweißbrenner am Lichtbogenabschlusspunkt an und kann den Lichtbogen wiederholt unterbrechen, bevor das Schmelzbad erstarrt. Es kann erforderlich sein, den Lichtbogen mehrmals zu zünden, bis der Krater gefüllt ist. Wenn das Schmelzbad vor der Zündung des Lichtbogens erstarrt ist, kann es zu einem fehlenden Schmelzpunkt und zu Porositätsfehlern kommen.

Halten Sie beim Beenden des Lichtbogens am Krater kurz inne und heben Sie dann den Schweißbrenner langsam an. Auf diese Weise kann das geschmolzene Metall den Krater ausfüllen und es wird sichergestellt, dass das geschmolzene Metall vor der Erstarrung noch durch Gas geschützt ist. Wenn der Lichtbogen zu schnell beendet wird, kann es im Krater zu Rissen und Porosität kommen.

(2) CO2 Schutzgasschweißverfahren für verschiedene Schweißpositionen von Blechen

Bei den Schweißpositionen für Bleche wird unterschieden zwischen Flachschweißen, Horizontalschweißen und Vertikalschweißen usw. Für die verschiedenen Schweißpositionen ist bei der Durchführung von CO2 Schutzgasschweißarbeiten.

1) Flachschweißen

Beim Stumpfschweißen von flachen Blechen wird in der Regel das Linksschweißverfahren angewendet. Beim Stumpfschweißen von dünnen Blechen bewegt sich der Schweißbrenner in einer geraden Linie. Wenn ein Spalt vorhanden ist, kann der Brenner entsprechende seitliche Schwingungen ausführen, aber die Amplitude sollte nicht zu groß sein, um die Schutzgaswirkung auf das Schmelzbad nicht zu beeinträchtigen. Beim Stumpfschweißen von V-Nuten aus mittelgroßen und dicken Blechen sollte die Wurzellage geradlinig verlaufen, und beim Schweißen der oberen Lagen kann der Brenner entsprechende seitliche Schwingungen ausführen.

Für das Kehlnaht- und Überlappungsschweißen kann entweder das links- oder rechtsgerichtete Schweißverfahren verwendet werden, wobei das rechtsgerichtete Verfahren zu einem volleren Aussehen führt. Während des Schweißens sollte der Winkel des Schweißbrenners auf der Grundlage der Blechdicke und der Größe des Schweißschenkels gesteuert werden. Beim T-Stoß-Kehlnahtschweißen von Werkstücken ungleicher Dicke sollte der Lichtbogen in Richtung des dickeren Blechs geneigt werden, um eine gleichmäßige Erwärmung beider Bleche zu gewährleisten.

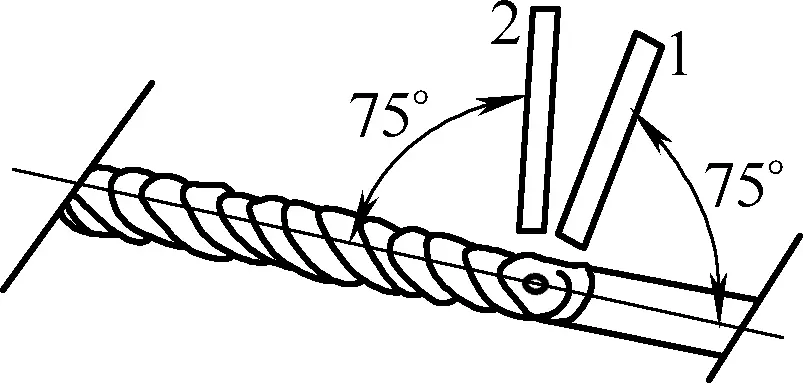

Beim Schweißen von Blechen gleicher Dicke kann der Schweißbrenner bei einem Schweißschenkel von weniger als 5 mm direkt auf die Ecke gerichtet werden, wie in Abbildung 32a dargestellt. Wenn der Schweißschenkel größer als 5 mm ist, muss der Brenner horizontal um 1-2 mm versetzt werden, wobei ein Winkel von 75°-80° zur Schweißrichtung beibehalten werden muss, wie in Abbildung 32b gezeigt.

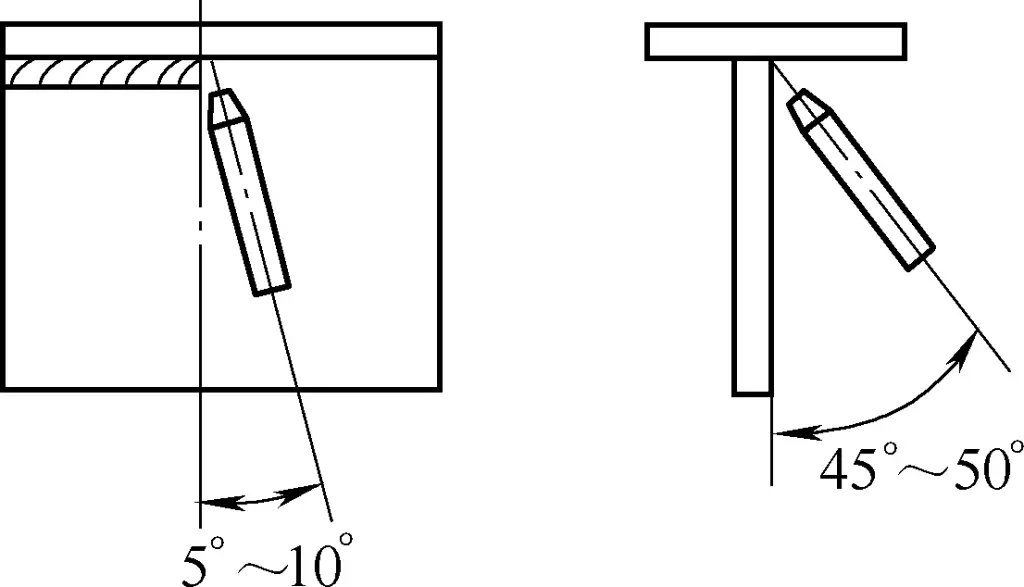

2) Vertikales und horizontales Schweißen

Es gibt zwei Methoden für das vertikale Schweißen: Eine Methode ist das Schweißen von unten nach oben, was zu einem größeren Einbrand führt. Durch dreieckige Schwingungen während des Schweißvorgangs kann die Breite der Schmelze gesteuert und die Schweißnahtbildung verbessert werden. Dieses Verfahren wird im Allgemeinen für das Feindrahtschweißen von mittleren und dicken Blechen verwendet. Die andere Methode ist das Schweißen von oben nach unten, das schnell und bequem ist und zu einer glatten und ästhetisch ansprechenden Schweißnaht führt, aber einen geringen Einbrand und eine schwächere Verbindungsfestigkeit aufweist und im Allgemeinen für das Schweißen dünner Bleche verwendet wird.

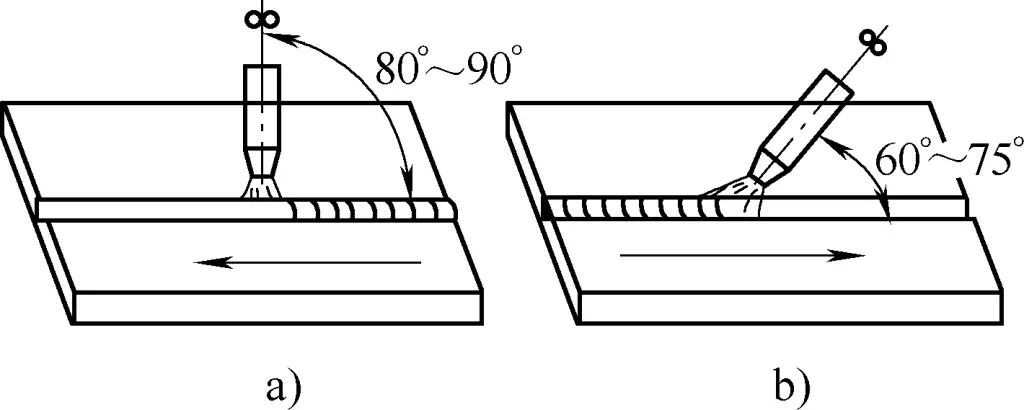

Beim horizontalen Schweißen wird meist nach links geschweißt, wobei der Schweißbrenner lineare Bewegungen oder kleine Hin- und Herbewegungen ausführt. Die Abbildungen 33a und 33b zeigen die relative Position des Schweißbrenners und des Werkstücks beim vertikalen bzw. horizontalen Schweißen.

3) Überkopfschweißen

Beim Überkopfschweißen sollten dünnerer Schweißdraht, ein geringerer Schweißstrom und ein kurzer Lichtbogen verwendet werden, um die Stabilität des Schweißprozesses zu erhöhen. Das CO2 Gasdurchfluss sollte auch etwas größer sein als beim flachen und vertikalen Schweißen.

Beim Überkopfschweißen von dünnen Blechen werden im Allgemeinen Pendelschwingungen mit kleiner Amplitude verwendet. Beim Überkopfschweißen von mittleren und dicken Blechen sollten entsprechende seitliche Schwingungen ausgeführt werden, und auf beiden Seiten der Naht oder Nut sollte eine kurze Pause eingelegt werden, um zu verhindern, dass sich die Schweißraupe in der Mitte wölbt und das flüssige Metall nach unten fließt. Die räumliche Position des Schweißbrenners beim Überkopfschweißen ist in Abbildung 34 dargestellt.

(3) Richtige Auswahl des Schweißdrahtes

Da CO2 ist ein oxidierendes Gas, das sich bei hohen Lichtbogentemperaturen in CO und O zersetzen kann, was zum Verlust von Kohlenstoff, Mangan, Silizium und anderen Legierungselementen im Stahl führt. Um die Legierungselemente in der Schweißnaht zu erhalten, sollten Schweißdrähte mit höherem Mangan- und Siliziumgehalt aus kohlenstoffarmem Stahl oder legierte Stahldrähte mit entsprechenden Legierungselementen verwendet werden. Zum Beispiel wird H08MnSiA-Draht üblicherweise zum Schweißen von kohlenstoffarmem Stahl und H08Mn2SiA-Draht zum Schweißen von niedrig legiertem Baustahl verwendet.

Tabelle 9 enthält die empfohlenen Schweißdrähte für gängige Metallwerkstoffe bei Verwendung von CO2 Schutzgasschweißen oder Argon-Lichtbogenschweißen.

Tabelle 9 Empfohlene Schweißdrähte für gängige metallische Werkstoffe bei Verwendung von CO2 Schutzgasschweißen oder Argon-Lichtbogenschweißen

| Klasse | CO2 Schutzgasschweißen | Argon-Lichtbogenschweißen |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Sicherheitsschutz für CO2 Schutzgasschweißen

Wie beim Lichtbogenschweißen mit Stabelektroden wird auch beim CO2 Schutzgasschweißen birgt drei Gefahren: Stromschlag, Lichtbogenstrahlung und schädliche Gase und Dämpfe. Daher sollten zusätzlich zur Einhaltung der Sicherheitsvorschriften für das Lichtbogenschweißen mit Stabelektroden die folgenden Sicherheitsmaßnahmen entsprechend den Eigenschaften von CO2 Schutzgasschweißen.

(1) Vermeidung von Gefahren durch Lichtbogenstrahlung

Die Lichtbogenstrahlung, die durch CO2 Schutzgasschweißen ist viel stärker und schädlicher als das Lichtbogenschweißen mit Stabelektroden.

Die Vorbeugung von Lichtbogenstrahlung umfasst vor allem die Vermeidung der Gefahren durch ultraviolettes, infrarotes und sichtbares Licht. Intensive ultraviolette Strahlung kann Dermatitis verursachen, die zu Rötungen und kleinen Blasen führt. Ultraviolette Strahlung kann Photokeratitis verursachen, die zu roten, tränenden und brennenden Augen führt. Wenn die Augen intensiver Infrarotstrahlung ausgesetzt sind, können sie schwere Verbrennungen und Schmerzen erleiden, bis hin zu Verbrennungen der Netzhaut.

Das sichtbare Licht des Schweißlichtbogens ist etwa zehntausendmal stärker als die normale Lichtintensität, die das bloße Auge ertragen kann. Wenn das menschliche Auge dem sichtbaren Licht des Lichtbogens aus nächster Nähe ausgesetzt ist, kann es die umgebenden Objekte nicht sehen, was allgemein als "Blendung" bezeichnet wird.

Um Gefahren durch Lichtbogenstrahlung zu vermeiden, sollten die folgenden Maßnahmen ergriffen werden:

① Schweißer sollten ihre Haut nicht entblößen und sie vor dem Schweißen sorgfältig auf freiliegende Hautstellen untersuchen;

② An Arbeitsplätzen mit hoher Schweißerdichte sollten Lichtschranken zwischen ihnen errichtet werden.

(2) Verhütung von Verbrennungen und Bränden

Die Spritzersituation bei CO2 Schutzgasschweißen ist schwerer als beim Lichtbogenschweißen mit Stabelektroden. Beim Schweißen muss man sich vor Verbrennungen schützen und Brände verhindern. Um Verbrennungen und Bränden vorzubeugen, sollten die folgenden Maßnahmen ergriffen werden:

① Je nach den Bedingungen vor Ort sollten die Schweißer sicherstellen, dass sie sich in der besten Position befinden, um Verbrennungen durch Spritzer zu vermeiden;

② Überprüfen Sie vor dem Schweißen den Schweißbereich und die Umgebung (in die Spritzer fallen können) sorgfältig auf brennbare und explosive Stoffe und schweißen Sie nicht, wenn die Situation unklar ist;

③ Kontrollieren Sie nach der Arbeit den Arbeitsplatz und die Umgebung sorgfältig auf Restflammen und verlassen Sie ihn erst, nachdem Sie sich von der Sicherheit überzeugt haben.

(3) Vermeidung der Gefahr von schädlichen Gasen und Dämpfen

Häufige Schadgase bei der CO2 Schutzgasschweißen umfassen CO2CO, NO2, usw. Bei der Verwendung von Fülldrähten werden mehr Dämpfe freigesetzt, und die Zusammensetzung ist komplexer. Langfristiges Einatmen kann zu Berufskrankheiten wie Pneumokoniose und Manganvergiftung führen. Daher müssen folgende Schutzmaßnahmen getroffen werden:

① Schweißer sollten ihr persönliches Schutzbewusstsein verbessern und Staubmasken tragen;

② Während der Arbeit sollten sich die Schweißer in einer "Aufwindposition" befinden, um das Eindringen schädlicher Gase zu verringern;

③ Verstärkung der Belüftungs- und Entstaubungsmaßnahmen.

(4) Sichere Nutzung von CO2 Gasflaschen

Bei der Durchführung von CO2 Beim Schutzgasschweißen sind die einschlägigen Vorschriften für die Sicherheitsüberwachung von Gasflaschen zu befolgen, vor allem in Bezug auf die folgenden Aspekte:

① CO2 Gasflaschen müssen geprüft und mit dem Stahlstempel des Gasflaschenherstellers versehen sein, und der Prüfstahlstempel auf dem Flaschenhals sollte anzeigen, dass die Flasche innerhalb der zulässigen Frist liegt;

② Beim Heben von CO ist es am besten, einen Rahmen zu verwenden.2 Gasflaschen, um zu verhindern, dass sie aus der Höhe fallen;

③ CO2 Gasflaschen sollten aufrecht verwendet werden und über Positionierungsmaßnahmen verfügen, die verhindern, dass sie herunterfallen und Verletzungen verursachen;

④ CO2 Gasflaschen sollten mit einem Sonnenschutz versehen sein, um Sonneneinstrahlung zu vermeiden;

⑤ Das Gas in CO2 Gasflaschen sollten nicht entleert werden, und der Restdruck sollte nicht weniger als 1 MPa betragen.

III. Argon-Lichtbogenschweißen

Argon ist ein inertes Gas, das weder chemisch mit Metalle und löst sich auch nicht in flüssigen Metallen auf, wodurch die schädlichen Auswirkungen von Luft auf das Schmelzbad wirksam verhindert werden.

Beim Argon-Lichtbogenschweißen wird Argon als Schutzgas verwendet, wodurch es sich zum Schweißen verschiedener legierter Stähle, leicht oxidierender Nichteisenmetalle und seltener Metalle wie Zirkonium, Tantal und Molybdän eignet. Da der Lichtbogen in einem komprimierten Luftstrom brennt, ist die Wärme konzentriert, das Schmelzbad ist klein, die Schweißgeschwindigkeit ist schnell, die Wärmeeinflusszone ist schmal und die Verformung des Werkstücks nach dem Schweißen ist gering.

Das Argon-Lichtbogenschweißen kann für fast alle Metalle und Legierungen verwendet werden. Derzeit wird es hauptsächlich zum Schweißen von Aluminium, Magnesium, Titan und deren Legierungen, niedrig legiertem Stahl, hitzebeständigem Stahl, Edelstahl usw. verwendet. Schwieriger ist das Schweißen von Metallen mit niedrigem Schmelzpunkt und leichter Verdampfung (wie Blei, Zinn, Zink). Aufgrund der hohen Kosten von Argon sind die Ausrüstung und das Kontrollsystem für das Argon-Lichtbogenschweißen relativ komplex, und um zu verhindern, dass der Schutzgasstrom unterbrochen wird, kann das Argon-Lichtbogenschweißen nur in geschlossenen Räumen durchgeführt werden.

Argon zum Schweißen wird in der Regel in Stahlflaschen transportiert, die außen grau lackiert sind und die Aufschrift "Pure Argon" in dunkelgrüner Farbe tragen. Das Vorhandensein von Sauerstoff, Stickstoff, Kohlendioxid oder Feuchtigkeit im Argon kann dessen Schutzwirkung verringern und Defekte wie Schlackeneinschlüsse und Gasporen verursachen. Daher sollte beim Schweißen von Aluminium, Magnesium und deren Legierungen die Reinheit des Argons nicht unter 99,9% (Massenanteil) liegen; beim Schweißen von Edelstahl, hitzebeständigem Stahl, Kupfer und deren Legierungen sollte die Reinheit des Argons nicht unter 99,7% (Massenanteil) liegen.

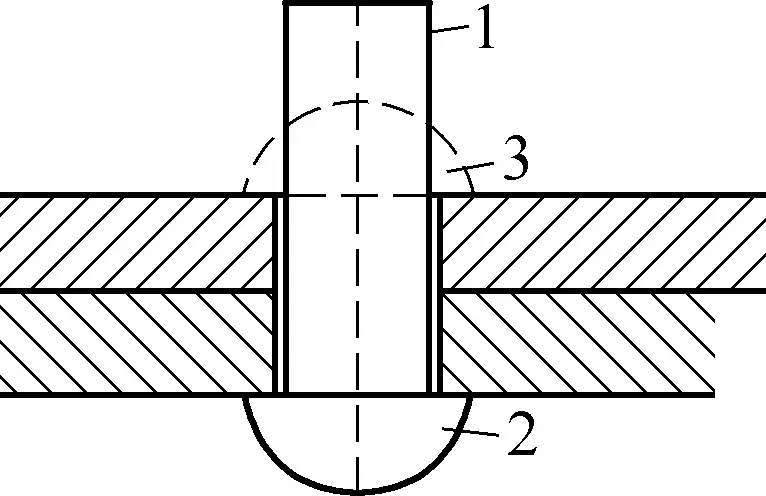

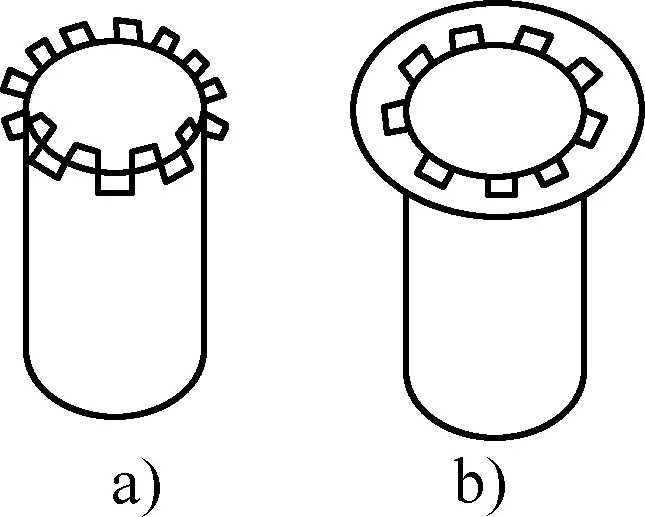

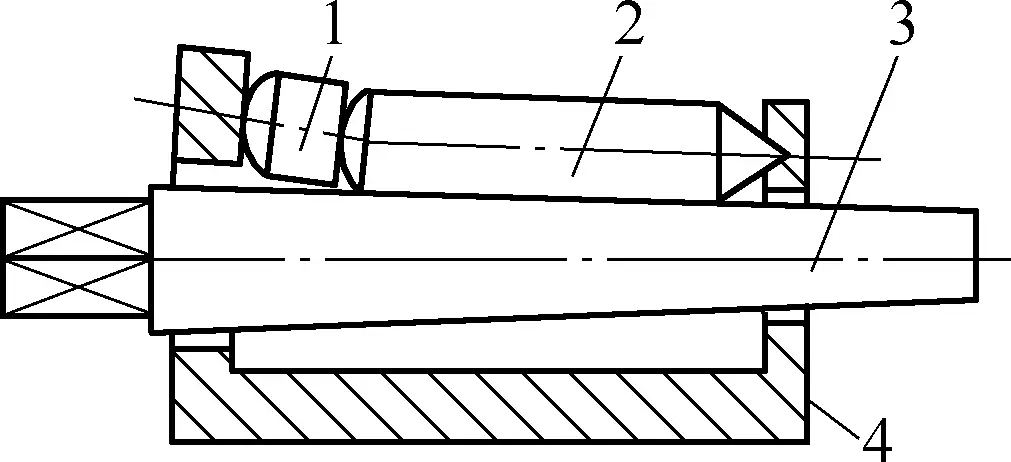

Das Argon-Lichtbogenschweißen wird in zwei Arten unterteilt: Argon-Lichtbogenschweißen mit abschmelzender Elektrode und Argon-Lichtbogenschweißen mit Wolframelektrode (siehe Abbildung 35).

a) Abschmelzelektrode Argon-Lichtbogenschweißen

b) Argon-Lichtbogenschweißen mit Wolframelektrode

a) In der Abbildung:

1-Schweißdraht

2-Kontakt-Spitze

3-Düse

4-Einlassrohr

5-Argonfluss

6-Bogen

7-Grundmaterial

8-Draht-Vorschubwalze

b) In der Abbildung:

1-Wolfram-Elektrode

2-Kontakt-Spitze

3-Düse

4-Einlassrohr

5-Argonfluss

6-Bogen

7-Grundmaterial

8-Fülldraht

Beim Argon-Lichtbogenschweißen mit abschmelzender Elektrode wird ein abschmelzender Metalldraht als Elektrode verwendet, der beim Schweißen auch als Zusatzwerkstoff dient. Es kann in automatische und halbautomatische Formen unterteilt werden. Beim halbautomatischen Schweißen bedient der Schweißer den Brenner (Schweißpistole) manuell. Das Argon-Lichtbogenschweißen mit abschmelzender Elektrode ermöglicht die Verwendung größerer Stromstärken und eignet sich zum Schweißen dickerer Werkstücke.

Beim Argon-Lichtbogenschweißen mit Wolframelektrode wird Wolfram oder eine Wolframlegierung als Elektrode verwendet. Beim Schweißen wird ein Lichtbogen zwischen der Wolframelektrode und dem Werkstück erzeugt. Da die Wolframelektrode nicht schmilzt, wird es auch als Argon-Lichtbogenschweißen ohne abschmelzende Elektrode bezeichnet. Beim Wolfram-Elektroden-Argon-Lichtbogenschweißen ist ein zusätzlicher Schweißzusatzdraht erforderlich, der in das Schweißbad eingeschmolzen wird. Aufgrund des hohen Schmelzpunkts des als Elektrode verwendeten Wolframstabs und des langsamen Verbrauchs der Wolframelektrode ist es leicht zu mechanisieren. Allerdings ist die Strombelastbarkeit der Wolframelektrode begrenzt, so dass sie nur zum Schweißen dünner Werkstücke geeignet ist.

Das Wolfram-Elektroden-Argon-Lichtbogenschweißen kann in automatische und manuelle Formen unterteilt werden. Abbildung 36 zeigt eine schematische Darstellung der Ausrüstung für das manuelle Wolfram-Elektroden-Lichtbogenschweißen. Die Ausrüstung kann in das Schweißstromsystem, das Steuerungssystem, das Gasversorgungssystem und den Brenner unterteilt werden.

Der Dickenbereich der mit dem Argon-Lichtbogenschweißen mit Wolfram-Elektroden geschweißten Bleche liegt unter dem Gesichtspunkt der Produktivität vorzugsweise unter 3 mm. Bei bestimmten dickwandigen wichtigen Bauteilen (wie Druckbehältern und Rohrleitungen) wird das Argon-Lichtbogenschweißen häufig für die Wurzellage verwendet, um die Qualität der Wurzelschweißung beim Volllagen- und Engspaltschweißen sicherzustellen.

Verschiedene metallische Werkstoffe erfordern unterschiedliche Stromarten und -polaritäten beim Wolfram-Elektroden-Schweißen mit Argon. Aluminium, Magnesium und ihre Legierungen werden in der Regel mit Wechselstrom geschweißt, während andere Metalle mit Gleichstrom mit positiver Verbindung geschweißt werden.

Beim Argon-Lichtbogenschweißen mit Gleichstrom-Wolfram-Elektroden wird Gleichstrom ohne Polaritätswechsel verwendet, was zu einem sehr stabilen Lichtbogen führt. Es gibt jedoch positive und negative Polaritäten. Wird das Werkstück an die positive Klemme der Stromversorgung und die Wolframelektrode an die negative Klemme angeschlossen, spricht man von der positiven Anschlussmethode; der umgekehrte Fall wird als umgekehrte Anschlussmethode bezeichnet.

Bei der Gleichstrom-Positiv-Schweißmethode brennt die Wolframelektrode nur sehr wenig, und der Lichtbogen ist relativ stabil, kann aber die Oxidschicht auf der Metalloberfläche nicht entfernen. Außer bei Aluminium- und Magnesiumlegierungen gibt es bei anderen Metalloberflächen keine Probleme mit hochschmelzenden Oxidschichten, so dass diese Anschlussmethode im Allgemeinen zum Schweißen anderer Metalle verwendet wird. Das Gleichstrom-Gegenstromverfahren wird in der Produktion nur selten eingesetzt.

Wechselstrom Wolfram-Elektrode Argon Lichtbogenschweißen Strom Polarität ändert sich periodisch, entsprechend Halbwelle Gleichstrom positive Verbindung und Halbwelle Gleichstrom Rückwärtsverbindung in jedem Zyklus. Während der positiven Verbindungshalbwelle kann die Wolframelektrode genügend Elektronen abgeben, ohne zu überhitzen, was für die Stabilität des Lichtbogens von Vorteil ist; während der umgekehrten Verbindungshalbwelle kann der auf der Werkstückoberfläche erzeugte Oxidfilm leicht entfernt werden, was zu einer hellen und ästhetisch ansprechenden Schweißnaht mit guter Ausbildung führt.

Auf diese Weise werden gleichzeitig der kathodische Reinigungseffekt und die Vorteile eines geringen Abbrandes der Wolframelektrode und einer guten Lichtbogenstabilität berücksichtigt. Das Wechselstrom-Argon-Lichtbogenschweißen wird im Allgemeinen für Metalle mit hoher Reaktivität, wie Aluminium, Magnesium und deren Legierungen sowie Aluminiumbronze, gewählt.

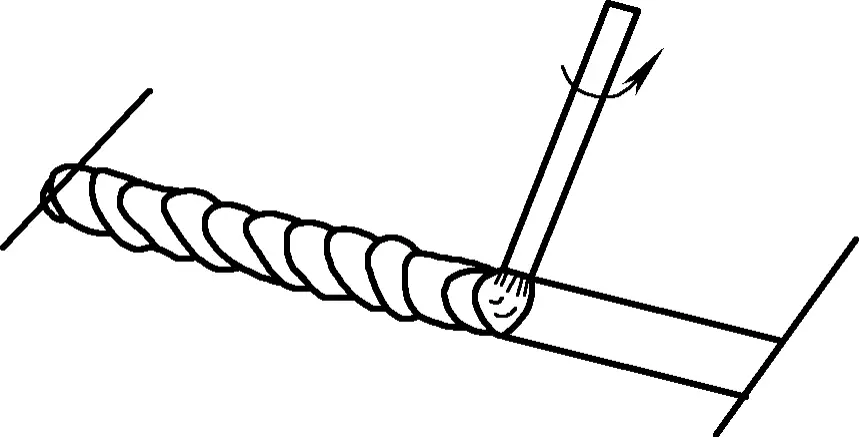

Beim Schweißen mit Wolfram-Elektroden und Argon-Lichtbogen muss die korrekte relative Position zwischen Brenner, Zusatzdraht und Werkstück eingehalten werden (siehe Abbildung 37). Der Abstand zwischen dem Düsenende des Brenners und dem Werkstück sollte zwischen 8-14 mm liegen. Je größer der Abstand ist, desto schlechter ist die Schutzgaswirkung, aber wenn der Abstand zu gering ist, beeinträchtigt dies die Sicht des Schweißers und führt leicht dazu, dass die Wolframelektrode das Schweißbad berührt und einen Kurzschluss verursacht, was zu Wolframeinschlüssen führt.

a) Stumpfes Argon-Lichtbogenschweißen

b) Eckenschweißen mit Argon-Lichtbogen

c) Automatisches Argon-Lichtbogenschweißen mit flachem Stumpf

d) Rundnahtschweißen mit automatischem Argon-Lichtbogen

Beim Geradnahtschweißen wird in der Regel das Linksschweißverfahren angewandt. Der Winkel zwischen dem Schweißdraht und dem Werkstück sollte nicht zu groß sein, da sonst die Stabilität des Lichtbogens und des Gasflusses gestört wird. Beim Argon-Lichtbogenhandschweißen mit Wolfram-Elektrode kann der Zusatzdraht intermittierend oder kontinuierlich zugeführt werden. Es ist jedoch unbedingt darauf zu achten, dass der Zusatzdraht nicht mit der Hochtemperatur-Wolfram-Elektrode in Berührung kommt, um Verunreinigungen, Abbrand und Schäden an der Lichtbogenstabilität zu vermeiden.

Wenn der Draht intermittierend zugeführt wird, muss außerdem verhindert werden, dass das Ende des Zusatzdrahtes aus der Gasschutzzone herauskommt und oxidiert wird. Beim Rundnaht-Automatikschweißen mit Wolfram-Elektrode und Argon-Lichtbogen sollte der Brenner von der Werkstück-Mittellinie in die entgegengesetzte Drehrichtung versetzt werden, um die Drahtzufuhr zu erleichtern und eine gute Schweißnahtbildung zu gewährleisten.

Der Schweißdraht für das Argon-Lichtbogenschweißen wird in der Regel auf der Grundlage der chemischen Zusammensetzung des Grundmaterials und der mechanischen Eigenschaften der Schweißnaht ausgewählt. Manchmal können auch Streifen des Grundwerkstoffs als Schweißdraht für das Argon-Lichtbogenhandschweißen mit Wolframelektroden verwendet werden.

Die empfohlenen Schweißdrähte für das Argon-Lichtbogenschweißen sind für die gebräuchlichsten Metallwerkstoffe in Tabelle 9 aufgeführt.

IV. Auswahl von Schweißverfahren für die gebräuchlichsten metallischen Werkstoffe

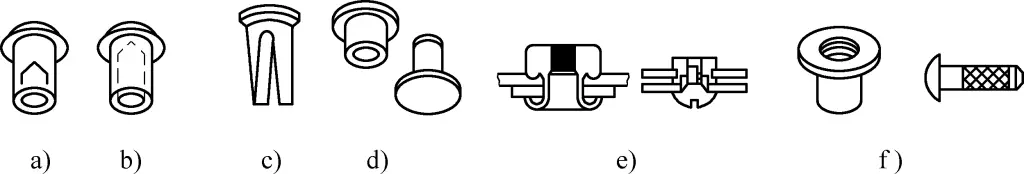

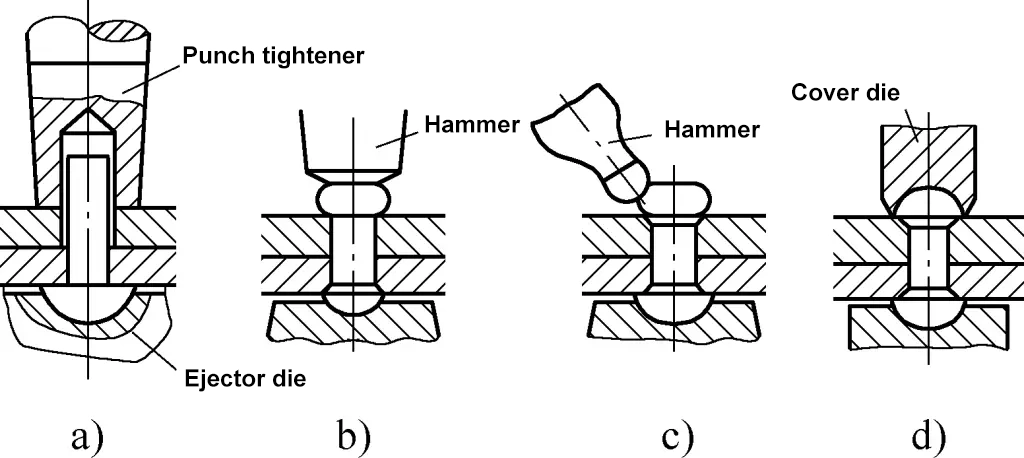

Die Schweißverfahren lassen sich aufgrund ihrer technologischen Merkmale und des Zustands des Grundmetalls in drei Hauptkategorien einteilen: Schmelzschweißen, Pressschweißen und Hartlöten.

Das Schmelzschweißen ist ein Verfahren, bei dem die Verbindung der Werkstücke durch lokale Erwärmung in einen geschmolzenen Zustand gebracht wird, so dass sie nach dem Abkühlen miteinander verschmelzen und sich verbinden. Es umfasst hauptsächlich Lichtbogenschweißen, Gasschweißen, Plasmaschweißen, Elektronenstrahlschweißen usw.

Beim Pressschweißen wird ein bestimmter Druck auf die Verbindungsflächen zweier Werkstücke ausgeübt, unabhängig davon, ob diese erwärmt sind oder nicht, um die atomare Bindung zu fördern und eine feste Verbindung zwischen den Werkstücken herzustellen. Dazu gehört vor allem das Widerstandsschweißen, ReibschweißenHochfrequenzschweißen, usw.

Beim Hartlöten werden sowohl der Schweißzusatz, der einen niedrigeren Schmelzpunkt als die Werkstücke hat, als auch die Werkstücke selbst erhitzt, wodurch der Schweißzusatz schmilzt (während die Werkstücke nicht schmelzen). Der flüssige Zusatzwerkstoff benetzt die Werkstücke und füllt den Fügespalt aus, so dass beim Abkühlen eine feste Verbindung zwischen den geschweißten Metallen entsteht. Dazu gehören vor allem Löten, Kupferlöten usw.

Nach dem derzeitigen Stand der Schweißtechnik sind die meisten in der Industrie verwendeten metallischen Werkstoffe schweißbar, wenngleich die Schweißbarkeit unterschiedlich gut ist. Die empfohlenen Schweißverfahren für häufig verwendete metallische Werkstoffe können anhand von Tabelle 10 ausgewählt werden.

Tabelle 10 Empfohlene Schweißverfahren für häufig verwendete metallische Werkstoffe

Metalle und Legierungen | Schweissverfahren | |||||||||||||

| Elektroden-Lichtbogenschweißen | Untergetauchter Bogen Schweißen | CO2 Gas Schutz Schweißen | Argonbogen Schweißen | Elektroschlacke Schweißen | Gas Elektrisch Schweißen | Sauerstoff-Acetylen Schweißen | Druckschweißen | Punktnahtschweißen | Abbrennstumpfschweißen | Thermit-Schweißen | Elektronenstrahlschweißen | Hartlöten | ||

| Kohlenstoffstahl | Stahl mit niedrigem Kohlenstoffgehalt | A | A | A | B | A | A | A | A | A | A | A | A | A |

| Mittlerer Kohlenstoffstahl | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| Stahl mit hohem Kohlenstoffgehalt | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| Werkzeugstahl | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| Kupfer Stahl | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| Stahlguss | Kohlenstoffstahlguss | A | A | A | B | A | A | A | B | B | A | A | A | B |

| Hochmanganhaltiger Stahl | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| Gusseisen | Graues Gusseisen | B | D | D | B | B | B | A | D | D | D | B | C | C |

| Verformbares Gusseisen | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| Legiertes Gusseisen | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| Niedrige Legierung Gold Stahl | Nickel-Stahl | A | A | C | B | D | D | A | A | A | A | B | A | B |

| Nickel Kupfer Stahl | A | A | C | Eine | D | D | A | A | A | A | B | A | B | |

| Mangan-Molybdän-Stahl | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| Kohlenstoff-Molybdän-Stahl | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| Nickel-Chrom-Stahl | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Chrom-Molybdän-Stahl | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| Nickel Chrom Molybdän Stahl | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| Nickel-Molybdän-Stahl | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| Chromstahl | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| Chrom-Vanadium-Stahl | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Manganstahl | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| Rostfrei Stahl | Pferd aus Chromstahl Martensitischer Typ | A | A | B | A | C | B | B | B | C | B | D | A | C |

| Chromstahl Eisen Ferritischer Typ | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| Chrom-Nickel-Stahl austenitisch Körperbau | A | A | B | A | C | B | A | A | A | A | D | A | B | |

| Hitzebeständig Legierung | Hitzebeständige Superlegierung | A | A | C | A | C | C | A | B | A | A | D | A | C |

| Hochnickelhaltige Legierung | A | A | C | A | C | C | A | B | A | A | D | A | B | |

| Leichtmetall Kategorie | Reines Aluminium | B | D | D | A | D | D | A | C | A | A | D | A | B |