I. Überblick

Der Stanzprozess ist die Summe der verschiedenen Prozesse in der Stanzbearbeitung und beschreibt die Ausführungsregeln der einzelnen Prozesse im Herstellungsprozess eines Stanzteils.

Ein kompletter Stanzprozess sollte die Vorbereitung der Stanzrohlinge (Schneiden und Stanzen usw.), die Umformprozesse (Biegen, Ziehen, Bördeln, Beschneiden, Stanzen, Ausbeulen, Umformen usw.) und die Hilfsprozesse (wie Schmierung, Entgraten, Wärmebehandlung usw.) sowie die zur Durchführung dieser Prozesse verwendeten Geräte und Formen und die entsprechenden Prozessparameter umfassen.

Da die Qualität des Stanzprozesses direkt die Rationalität der Verarbeitungstechnologie für Stanzteile, die Anzahl und Komplexität der erforderlichen Formen, die Auslastung der Rohstoffe, die Qualität und Produktivität der Stanzteile und andere wichtige wirtschaftliche und technische Indikatoren bestimmt, ist die korrekte und vernünftige Formulierung des Stanzprozesses eine sehr wichtige technische Aufgabe. Eine gute Prägeverfahren sollte nicht nur die Produktion von qualifizierten Stanzteilen gewährleisten, sondern auch die besten wirtschaftlichen und technischen Indikatoren verlangen.

Manchmal kann ein und dasselbe Stanzteil durch mehrere Stanzverfahren zu qualifizierten Teilen verarbeitet werden. In diesem Fall muss das beste Stanzverfahren ausgewählt werden, wobei Faktoren wie die Komplexität des Stanzprozesses, der Verbrauch von Formen und Ausrüstungen, die Auslastung der Rohstoffe, die Produktionseffizienz, die Möglichkeit der Herstellung fehlerhafter Produkte (Bedingungen für die Qualitätssicherung der Produkte) und die Auswirkungen auf die Umwelt berücksichtigt werden müssen.

Der Hauptinhalt der Entwurfsarbeit für den Stanzprozess ist:

1. Analyse der gestanzten Teile

Die Werkstoffe, die Dicke, die geometrische Form, die Größe, die Präzisionsanforderungen und andere Elemente von Stanzteilen bilden die Merkmale des Stanzprozesses für die Stanzteile. Sie sind die Grundvoraussetzungen für die Gestaltung des Stanzprozesses und bestimmen die Art, die Menge und die Reihenfolge der zu verwendenden Stanzprozesse. Daher müssen diese Grundelemente bei der Festlegung des Stanzprozesses sorgfältig analysiert werden.

Bei der Analyse von Stanzteilen sollte die Verarbeitbarkeit der Stanzteile im Mittelpunkt der Betrachtung stehen. Die Verarbeitbarkeit von Stanzteilen umfasst zwei Aspekte: Einerseits gibt sie an, ob die Form- und Maßgenauigkeit der Stanzteile durch Stanzverfahren vervollständigt werden kann; andererseits bedeutet sie, ob die einfachsten und günstigsten Stanzverfahren zu ihrer Herstellung verwendet werden können.

Um den Stanzprozess richtig zu analysieren, ist eine umfassende Betrachtung verschiedener Aspekte erforderlich. Die Herstellung von Stanzteile kann viele Stanzverfahren beinhalten, und aufgrund der unterschiedlichen Stanzverfahren variiert auch der Inhalt ihrer Verarbeitbarkeit. Selbst bei ein und demselben Teil ist die Bedeutung der Stanzverarbeitbarkeit aufgrund unterschiedlicher Produktionsbedingungen, Ausrüstungssituationen, Werkzeugherstellungskapazitäten und der Traditionen und Gewohnheiten der Produktionstechnologie in der Produktionseinheit unterschiedlich.

Bei der Analyse der Verarbeitbarkeit von Stanzteilen sind daher neben den allgemein bekannten Prinzipien (wie Mindeststanzdurchmesser, Mindest Biegeradius(z. B. Mindestabstand zwischen den Schlägen usw.), müssen auch die verschiedenen oben genannten Bedingungen in die Analyse und Forschung einbezogen werden.

Darüber hinaus können die Verbesserung des Niveaus der Stanztechnik und die Fortschritte bei den neuen Stanzverfahren zu Änderungen des Konzepts und der Bewertungsstandards für die Verarbeitbarkeit von Stanzteilen führen, so dass die Bedeutung der Verarbeitbarkeit von Stanzteilen nicht unveränderlich ist.

Auf der Grundlage der Analyse der Verarbeitbarkeit von Stanzteilen kann bei Bedarf eine Änderung der Struktur und Größe der Stanzteile selbst in Betracht gezogen werden (unter der Voraussetzung, dass die funktionelle Verwendung der Stanzteile gewährleistet ist), um den Stanzprozess und die Formstruktur zu vereinfachen, den Materialverbrauch zu verringern, die Qualität der Stanzteile zu verbessern und letztlich das Ziel der Senkung der Produktionskosten von Stanzteilen zu erreichen. Viele Produktionsbeispiele haben gezeigt, dass diese Methode manchmal sehr effektiv ist.

2. Auswahl und Aufbereitung von Rohstoffen

Die Art und Güte des Rohmaterials für Stanzteile wird in der Regel während der Produktentwicklung auf der Grundlage ihrer funktionalen Verwendung festgelegt. Die Form des zu verwendenden Rohmaterials (Blech, Band, Block oder Coil) bestimmt jedoch nicht nur den Vorbereitungsprozess im Stanzprozess, sondern wirkt sich auch auf das wirtschaftliche und technische Niveau des gesamten Stanzprozesses aus, was ein nicht zu vernachlässigender Aspekt ist.

Andererseits hängt es manchmal direkt von der Stanzleistung des Blechmaterials und der geometrischen Form und Maßgenauigkeit des Blechmaterials ab, ob der Umformprozess von Stanzteilen reibungslos durchgeführt werden kann und ob die Maßgenauigkeit der Stanzteile gewährleistet werden kann. Daher ist es auch notwendig, die Art und Sorte des Rohmaterials auf der Grundlage der Eigenschaften und Anforderungen der Stanzverformung richtig auszuwählen.

3. Bestimmung des Verformungsprozesses

Die Festlegung des Umformprozesses ist der zentrale Inhalt der Formulierung des Umformprozesses und der Schlüssel zu dessen Erfolg, der sehr wichtig ist. Die Festlegung des Verformungsprozesses umfasst die Bestimmung der Art und der Parameter des Verformungsprozesses und der Reihenfolge des Verformungsprozesses. Bei der Bestimmung des Verformungsprozesses ist es notwendig, die grundlegenden Gesetze der Umformung zu beachten.

4. Bestimmung von Hilfsprozessen

Zu den üblichen Hilfsprozessen bei der Herstellung von Stanzteilen gehören: Wärmebehandlung zwischen den Arbeitsgängen, Reinigung, Entgraten, Schmierung, Oberflächenbehandlung usw.

Je nach Zweck werden die Wärmebehandlungsverfahren unterteilt in: Glühen hauptsächlich zur Verbesserung der Plastizität des Blechs und Glühen hauptsächlich zur Verringerung der Verformungsfestigkeit. Die Glühtemperatur und die Haltezeit richten sich nach der Art des Materials, der Größe des Rohlings und den Anforderungen des Glühzwecks usw.

Zu den gängigen Methoden zur Entfernung von Graten gehören: manuelles Entgraten, Trommelentgraten und Schleifen. Die Auswahl dieser Methoden hängt von der Form, der Größe und dem Produktionsvolumen der Stanzteile ab.

5. Auswahl des Formentyps

Die Art und der Aufbau des Werkzeugs werden nicht nur durch den zu absolvierenden Stanzprozess bestimmt, sondern stehen auch in engem Zusammenhang mit dem Produktionsvolumen. In der Massenproduktion können komplexe Mehrprozessformen verwendet werden. Die Kosten für die Form sind zwar hoch, aber durch die hohe Produktionseffizienz können die Kosten für die Stanzteile gesenkt werden. In der Kleinserienfertigung werden häufig einfache Werkzeuge und Allzweckwerkzeuge verwendet.

6. Auswahl der Stanzausrüstung

Ausgehend von der Form, der Größe der Stanzteile und dem Inhalt des durchzuführenden Stanzvorgangs lassen sich die erforderliche Tonnage, der Hub, die Schließhöhe und die Größe des Arbeitstisches usw. bestimmen, die die Grundlage für die Auswahl der Anlagenspezifikationen bilden.

Die Wahl des Stanzgerätetyps richtet sich hauptsächlich nach dem Produktionsvolumen. In der Mittel- und Kleinserienfertigung werden verschiedene Arten von Universalpressen eingesetzt. Bei der Massenproduktion mit hoher Produktivität können spezialisierte Stanzanlagen wie Mehrstationenpressen, Hochgeschwindigkeitspressen und automatisierte Stanzlinien eingesetzt werden.

7. Auswahl von Mechanisierungs- und Automatisierungssystemen

Mechanisierung und Automatisierung in der Stanzproduktion sind grundlegende Maßnahmen zur Verbesserung der Arbeitsproduktivität, zur Kostensenkung und zur Gewährleistung einer sicheren Produktion, denen volle Aufmerksamkeit geschenkt werden sollte. In der Mittel- und Kleinserienproduktion können Verfahren mit automatischen Zuführungsmechanismen auf Universalpressen eingesetzt werden; in der Massenproduktion können automatisierte Spezialpressen oder automatische Stanzlinien, die aus mehreren automatischen Pressen bestehen, eingesetzt werden.

8. Bestimmen Sie die Qualitätsprüfungsmethoden für Stanzteile

Die Qualitätsprüfung von Stanzteilen ist ein wichtiger Aspekt des Konstruktionsprozesses von Stanzvorgängen. Obwohl die Qualität der Stanzteile durch die Leistung der Rohstoffe, die Zuverlässigkeit der Stanzausrüstung und der Formen gewährleistet wird und relativ stabil ist, ist es nicht notwendig, jedes Stück zu prüfen.

Aufgrund der hohen Produktivität von Stanzmaschinen kann es jedoch, wenn Qualitätsprobleme auftreten und keine rechtzeitigen Maßnahmen ergriffen werden, in kürzester Zeit zu einer großen Menge an Abfall kommen, was zu erheblichen wirtschaftlichen Verlusten führt.

Daher muss bei der Gestaltung des Stanzprozesses sichergestellt werden, dass zuverlässige Qualitätskontrollmaßnahmen vorhanden sind. Bei automatischen Stanzlinien mit hoher Produktivität sollten Methoden zur Sicherstellung einer "Online-Kontrolle" noch stärker eingesetzt werden. Für die beiden komplexeren der vorgenannten Aufgaben wird die folgende Analyse durchgeführt.

II. Grundlagen zur Bestimmung des Umformprozesses

Der Verformungsprozess beim Stanzen ist der Hauptbestandteil des Stanzprozesses, und seine Rationalität bestimmt direkt den Erfolg oder Misserfolg des Stanzprozesses.

1. Lassen Sie uns nun die wichtigsten Grundsätze erörtern, die bei der Bestimmung des Verformungsprozesses beim Stanzen beachtet werden sollten.

(1) Der maximale Verformungsgrad in der Verformungszone jedes Verformungsverfahrens darf seinen Grenzwert (Umformgrenze) nicht überschreiten. Auf der Grundlage der geometrischen Merkmale der Stanzteile können die Arten der anzuwendenden Stanzverformungsverfahren bestimmt werden. Nachdem die Form und die Größe des Stanzteils bestimmt wurden, kann der Gesamtverformungsgrad ermittelt werden, der für die Durchführung aller Umformungen erforderlich ist.

Ist der Grenzverformungsgrad (Umformgrenze) des Umformprozesses bekannt, kann die Anzahl der erforderlichen Umformvorgänge bestimmt werden. Das Prinzip zur Bestimmung der Anzahl der Umformvorgänge besteht darin, sicherzustellen, dass der Umformgrad in der Umformzone jedes Vorgangs seinen Grenzwert nicht überschreitet.

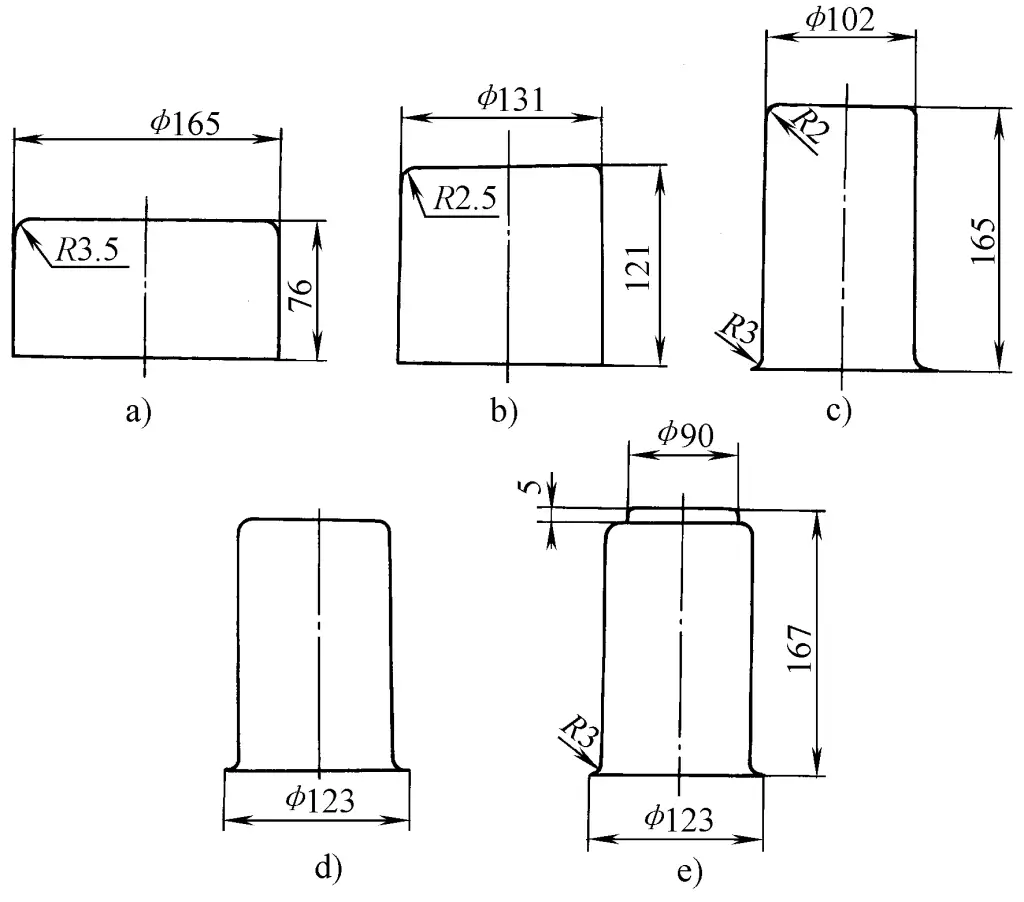

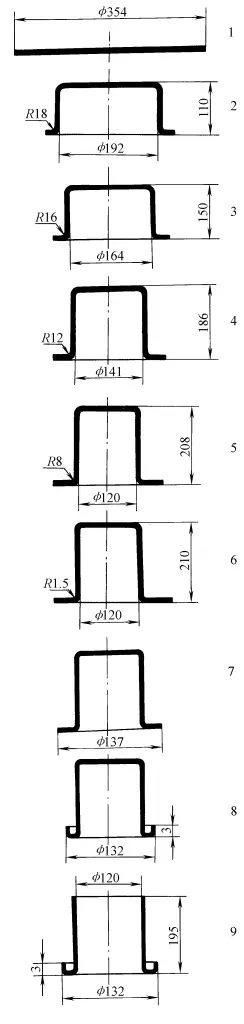

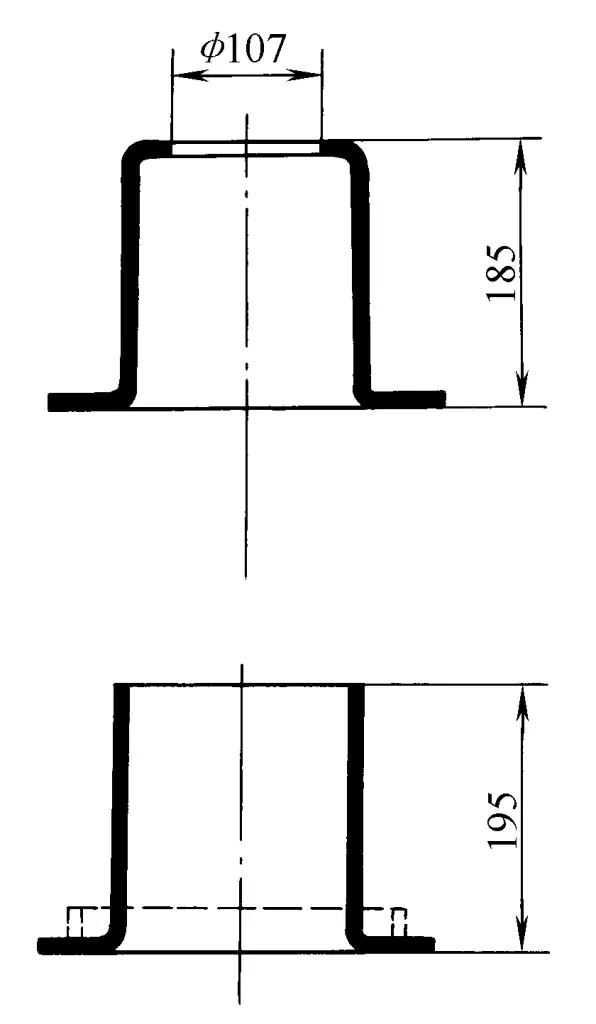

Abbildung 1e zeigt ein zylindrisches Stanzteil aus 0,7 mm dickem Stahlblech mit niedrigem Kohlenstoffgehalt. Ausgehend von den geometrischen Merkmalen dieses Stanzteils wird das zu verwendende Verformungsverfahren als Tiefziehen bestimmt. Bei der Berechnung unter der Bedingung der Flächengleichheit ergibt sich ein Durchmesser von 275 mm für den Rohling.

Ausgehend von der Kenntnis des endgültigen Ziehkoeffizienten dieses Materials und des Gesamtziehkoeffizienten des Teils ergibt die Berechnung, dass insgesamt 3 Ziehvorgänge erforderlich sind. Der Vorsprung an der Unterseite des Teils kann mit einem Verformungsprozess geformt werden. Daher wird das Stanzverfahren für dieses Teil wie folgt festgelegt: Stanzen, erstes Ziehen, zweites Ziehen, drittes Ziehen, Beschneiden und Umformen der Unterseite.

In Anbetracht der großen Produktionsserie werden das Stanzen und das erste Ziehen in einem Prozess zusammengefasst und mit einem Stanz-Zieh-Verbundwerkzeug abgeschlossen. Die endgültige Festlegung des Stanzverfahrens sowie die Form und Größe der Halbzeuge zwischen den einzelnen Verfahren (das Ergebnis der Verformung) sind in Abbildung 1 dargestellt.

a) Ausblendung, erste Zeichnung

b) Zweite Zeichnung

c) Dritte Zeichnung

d) Beschneiden

e) Bodenumformung

(2) Die Prozessparameter und Verformungsbedingungen jedes Umformprozesses sollten den Gesetzen der Verformungstendenz beim Stanzen entsprechen, so dass die Teile des Rohlings, die sich verformen sollen (Verformungszone), relativ "schwache Bereiche" sind, um sicherzustellen, dass sich die Verformungszone des Rohlings während des Umformprozesses in einer vorher festgelegten Weise verformt.

Zuschnitte unterschiedlicher Form und Größe haben in verschiedenen Umformverfahren unterschiedliche Kraftbedingungen und mögliche Verformungsarten in ihren Teilen, und auch der Inhalt und die Bedingungen ihrer Verformungstendenzgesetze sind unterschiedlich.

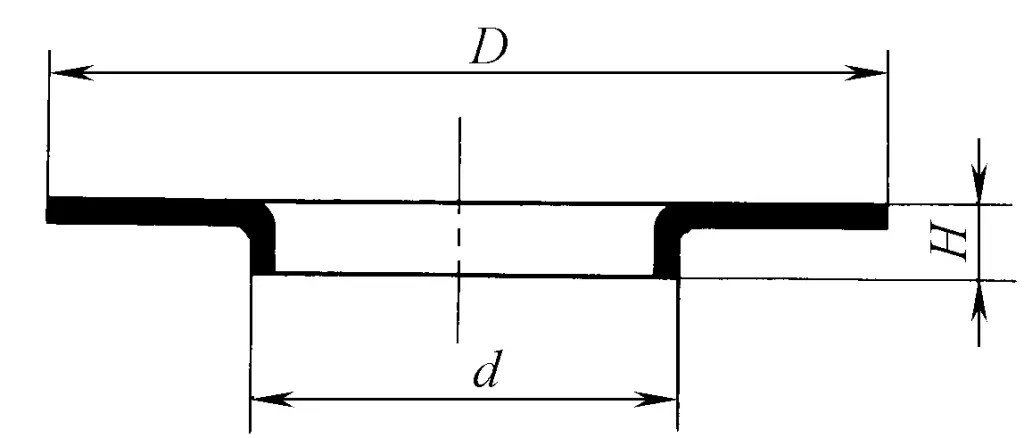

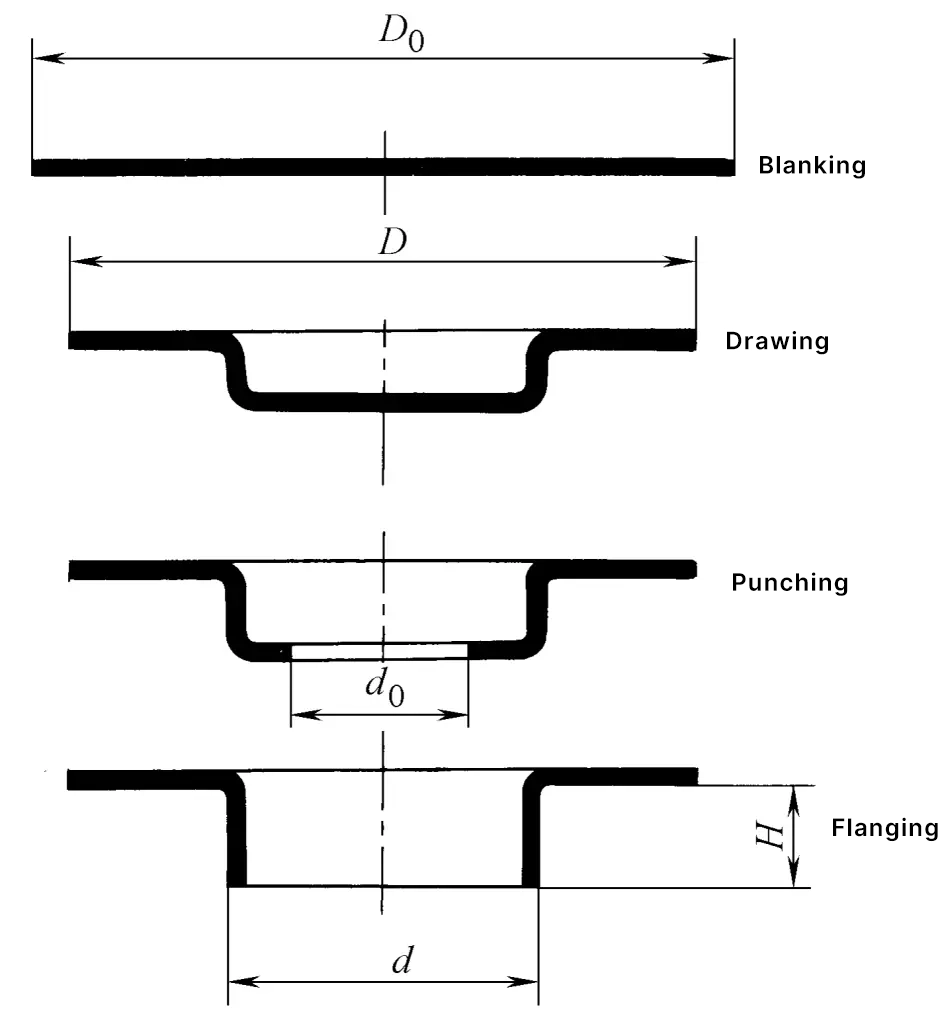

Das in Abbildung 2 gezeigte Teil mit kreisförmiger Bördelung hat zwar eine einfache Form, kann aber aufgrund der unterschiedlichen Maßverhältnisse zwischen seinen Teilen unterschiedliche Verformungstendenzen aufweisen, die die Anwendung völlig unterschiedlicher Stanzverfahren (Stanzumformung) zur Herstellung qualifizierter Teile erforderlich machen.

Wenn der Außendurchmesser D des Teils in Abbildung 2 relativ groß ist, während die Höhe H des Flansches nach dem Bördeln relativ klein ist, kann auf der Grundlage des Maßverhältnisses zwischen den verschiedenen Teilen des Rohlings vor der Verformung (das Verhältnis zwischen dem Außendurchmesser D des Rohlings und dem inneren Loch d) unter Anwendung des Gesetzes der Tendenz zur Stanzverformung geschlossen werden, dass "das Stanzverfahren der direkten Umformung aus einem ringförmigen Rohling durch Bördeln verwendet werden kann".

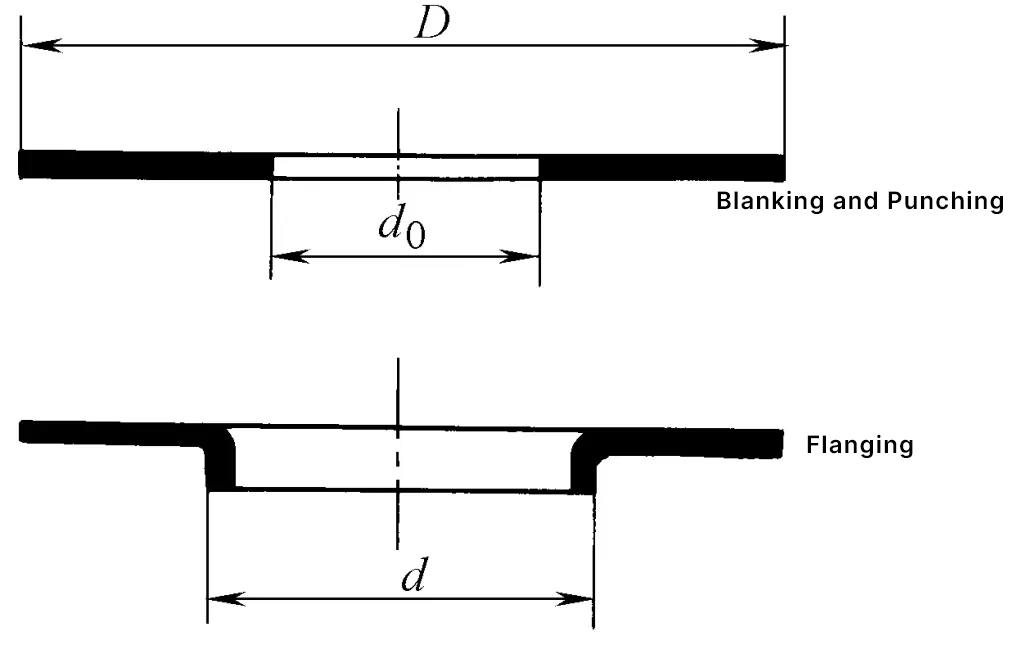

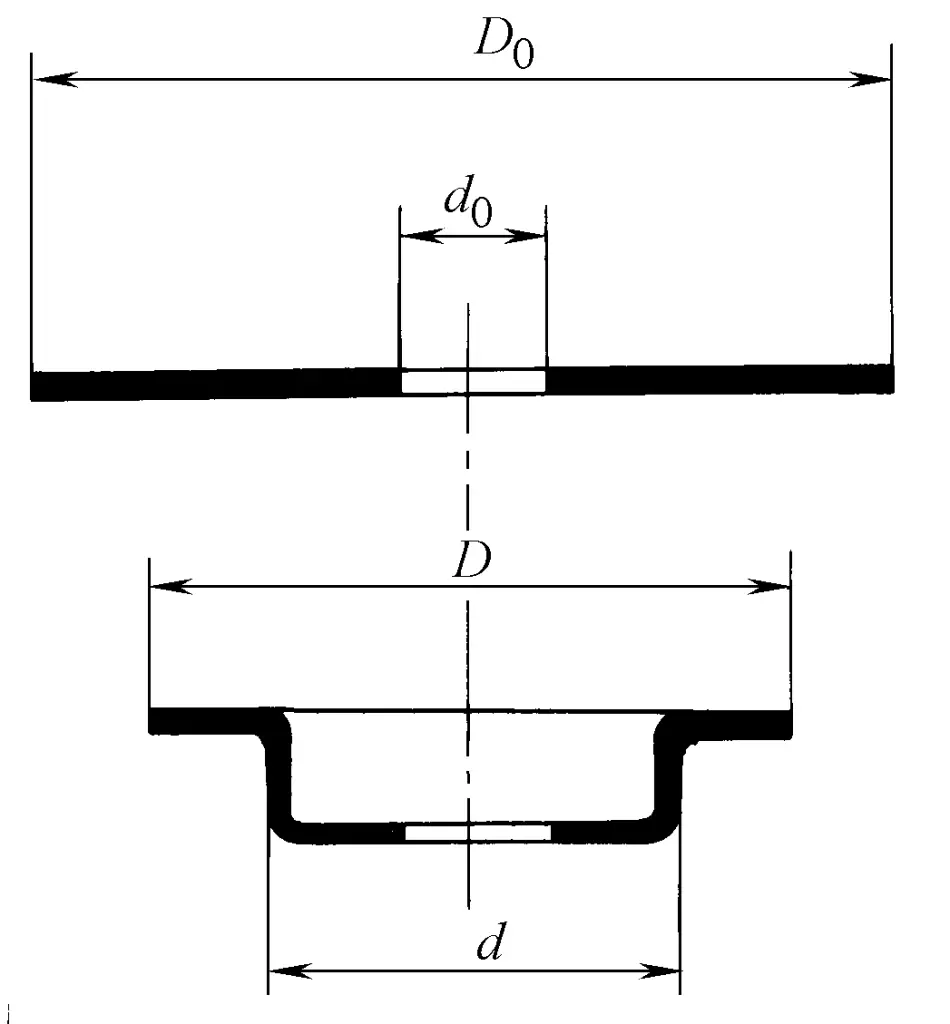

Daher kann das zu verwendende Stanzverfahren wie folgt bestimmt werden: Schneiden, Stanzen, Bördeln (siehe Abbildung 3). Ist das Produktionsvolumen groß, können das Schneiden und das Stanzen in einem Arbeitsgang kombiniert werden, wobei ein Satz von Schnitt-Stanz-Verbundwerkzeugen verwendet wird. Wenn die Werkzeug- und Ausrüstungsbedingungen es zulassen, können Schneiden, Stanzen und Bördeln auch in einem Arbeitsgang kombiniert werden, wobei ein Satz von Schneide-Stanz-Bördel-Verbundwerkzeugen verwendet wird.

Wenn der Außendurchmesser D dieses Teils relativ klein und die Höhe H des Flansches nach dem Bördeln relativ groß ist, kann es sein, dass die auftretende Verformung nicht die Bördelverformung im Inneren des Rohlings ist, sondern die Ziehverformung an der Außenkante des Rohlings, die sich zusammenzieht. Daher kann das in Abbildung 3 gezeigte Stanzverfahren die Verarbeitung von qualifizierten Teilen nicht gewährleisten.

In diesem Fall sollte der Außendurchmesser des Rohlings nach dem Gesetz der Verformungstendenz des Stanzens entsprechend vergrößert werden, um zu verhindern, dass der Außendurchmesser des Rohlings während des Bördelvorgangs schrumpft. Schließlich wird nach dem Bördeln ein zusätzlicher Beschneidungsvorgang durchgeführt, um die erforderliche Außendurchmessergröße zu erreichen. Der sinnvolle Stanzprozess ist also: Schneiden, Stanzen, Bördeln, Beschneiden (siehe Abbildung 4).

Für solche Teile kann auch ein anderes Stanzverfahren verwendet werden, bei dem zunächst Stanz- und Bördelvorgänge unter der Bedingung durchgeführt werden, dass das Bandmaterial entsprechend verbreitert wird, und dann der Stanzvorgang verwendet wird, um den Rohling vom Bandmaterial zu trennen. Bei diesem Verfahren kann ein Beschneidevorgang entfallen. Obwohl mit beiden Stanzverfahren qualifizierte Teile hergestellt werden können, gibt es viele Unterschiede in der Struktur der verwendeten Formen, der Positionierung und den Arbeitsmethoden.

Unter Produktionsbedingungen sollte eine vergleichende Analyse durchgeführt werden, um die richtige Wahl zu treffen. Natürlich kann ein Verbundwerkzeug auch verwendet werden, um Stanzen, Bördeln und Schneiden in einem Arbeitsgang zu kombinieren.

In diesem Fall (bei Verwendung eines Verbundstempels) müssen die Höhen des Schneidstempels, der Schneidmatrize, des Stanzstempels, der Stanzmatrize und des Bördelstempels entsprechend festgelegt werden, um sicherzustellen, dass jeder Prozess (Schneiden, Stanzen, Bördeln usw.) in der richtigen Reihenfolge entsprechend den Gesetzen der Verformungstendenz abläuft.

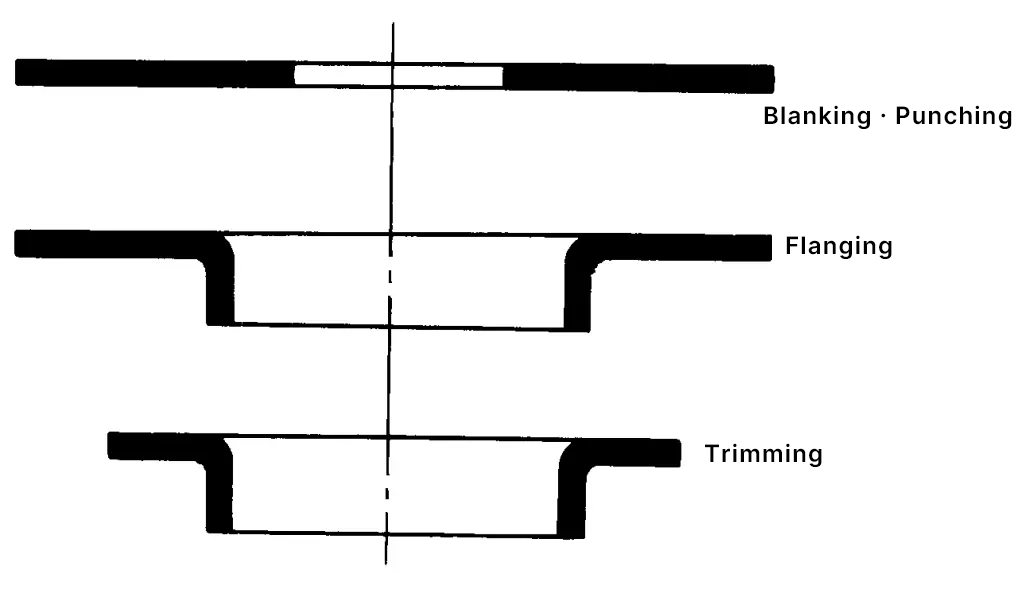

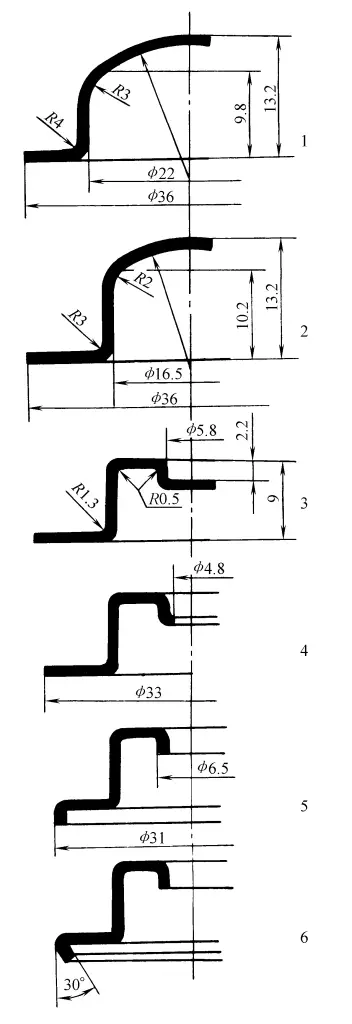

Wenn die Flanschhöhe H des mit Rundloch gebördelten Teils groß ist, muss bei Verwendung des in Abbildung 3 oder Abbildung 4 gezeigten Stanzverfahrens der Durchmesser des Stanzteils vor dem Bördeln verringert werden, um die erforderliche Flanschhöhe H zu erreichen.

In diesem Fall muss ein komplexeres Stanzverfahren angewandt werden, nämlich vier Verfahren: Stanzen, Ziehen, Stanzen des Bodenlochs und Bördeln (siehe Abbildung 5).

Wenn die Genauigkeit des Außendurchmessers der Stanzteile erforderlich ist, sollte nach dem Ziehen ein Beschneidungsprozess hinzugefügt werden, um die Fehler zu beseitigen, die durch die Anisotropie des Blechmaterials nach dem Ziehen entstehen, wenn der Außenumfang des Flansches nicht rund ist. Wenn das Produktionsvolumen groß ist, sollten natürlich auch die Konsolidierung von Prozessen und der Einsatz von Verbundwerkzeugen in Betracht gezogen werden.

Bei der Analyse des Stanzprozesses der in den Abbildungen 2 bis 4 dargestellten Stanzteile kann das in Tabelle 1 aufgeführte Verhältnis der Mindestgrenzmaße, bei dem sich der Außendurchmesser des Rohlings während des Bördelns nicht ändert, als Grundlage verwendet werden. Die Werte in der Tabelle sind die Ergebnisse tatsächlicher Stanzversuche und gelten für Bleche aus kohlenstoffarmen Stählen und für Bedingungen, bei denen kugelförmige Stirnseitenstempel verwendet werden. Die Symbole D, d und d0 in der Tabelle sind die Abmessungen des Rohlings vor dem Stanzen (siehe Abbildung 3).

Tabelle 1 Grenzwert von d / d0 beim Bördeln mit einem kugelförmigen Stirnseitenstempel ohne Veränderung des Außendurchmessers des Rohlings

| Reibungsfaktor | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

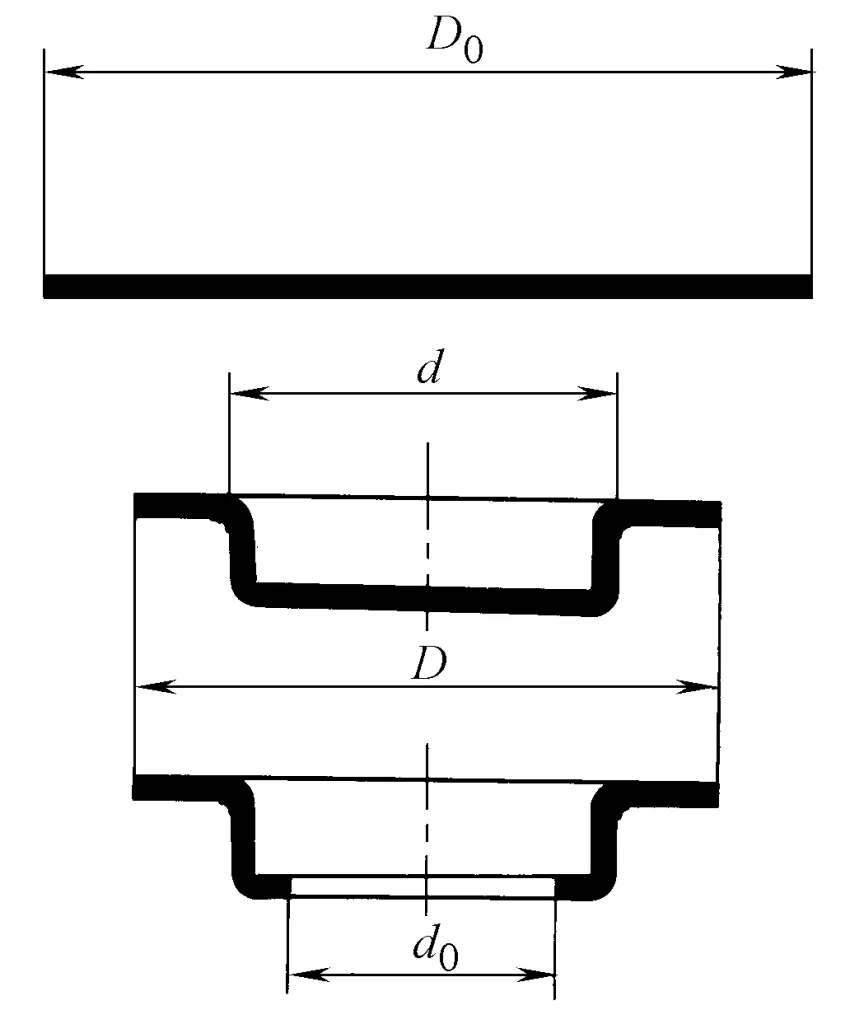

Bei der Gestaltung des Stanzprozesses für Tiefziehteile muss auch das Prinzip der Tendenz der Stanzverformung beachtet werden. Die geometrischen Formen der beiden zylindrischen Tiefziehteile in den Abbildungen 6 und 7 sind gleich, beide sind Tiefziehteile mit einer runden Bohrung am Boden. Aufgrund des unterschiedlichen Durchmessers der unteren Bohrung müssen jedoch unterschiedliche Stanzverfahren zur Bearbeitung eingesetzt werden.

Wenn der Durchmesser des Lochs am Boden des tiefgezogenen Teils klein ist, vergrößert sich der Durchmesser des unteren Lochs beim Tiefziehen mit einem Ringrohling mit Löchern nicht. Daher kann das in Abbildung 6 gezeigte Stanzverfahren angewendet werden, d. h. Schneiden, Stanzen und Tiefziehen. In diesem Fall können das Stanzen und das Lochen auch in einem Prozess kombiniert werden, und dann wird mit einem Ringrohling tiefgezogen. Bei großen Produktionsmengen kann auch die Kombination von Stanzen, Lochen und Tiefziehen in einem Prozess in Betracht gezogen werden, der mit einem Satz von Verbundwerkzeugen abgeschlossen wird.

Wenn der Durchmesser des Lochs am Boden des Tiefziehteils groß ist, wird nach dem Gesetz der Verformungstendenz des Stanzens das ringförmige Teil mit einem Außendurchmesser von d und einem Innendurchmesser von d 0 kann zu einer relativen "Schwachstelle" werden. Daher kann sich während des Tiefziehvorgangs die Größe des unteren Lochs ausdehnen oder es kann sogar zu einer unerwünschten Lochausdehnung und Flanschverformung kommen, was die Durchführung des Stanzvorgangs, der das Teil durch Tiefziehverformung formt, unmöglich macht.

In diesem Fall muss das in Abbildung 7 gezeigte Stanzverfahren angewandt werden, bei dem das untere Stanzverfahren nach dem Tiefziehverfahren angeordnet wird. Natürlich können zu diesem Zeitpunkt auch die drei Prozesse Stanzen, Tiefziehen und Lochstanzen in einem Prozess kombiniert und mit einem Satz von Verbundwerkzeugen abgeschlossen werden.

Es sollte beachtet werden, dass bei der Bestimmung der Höhe des Stanzstempels in der Konstruktion der Verbundmatrize die durch das Gesetz der Verformungstendenz des Stanzens festgelegte Reihenfolge eingehalten werden muss, d. h. die Reihenfolge des Stanzens, des Tiefziehens und des Stanzens des Bodenlochs.

Die obige Analyse basiert auf achsensymmetrischen zylindrischen Tiefziehteilen und kreisförmigen Bördelteilen als Beispiel, und ihre Grundprinzipien sind auch auf nicht achsensymmetrische Stanzteile anwendbar.

(3) Bei der Bestimmung des Verformungsprozesses muss eine umfassende Analyse zusammen mit der Struktur der Form, dem Arbeitsprinzip und anderen Aspekten durchgeführt werden.

In der Stanztechnik werden alle Verformungen durch die entsprechende Formstruktur und das Arbeitsprinzip vervollständigt. Daher erfordert ein bestimmter Verformungsprozess zwangsläufig, dass die Form entsprechende Funktionen und Strukturen aufweist.

Aufgrund dieses Zusammenhangs muss bei der Festlegung des Umformverfahrens und der Kombination verschiedener Umformverfahren berücksichtigt werden, welche Art von Form das festgelegte Umformverfahren durchführen kann. Einerseits muss die Möglichkeit der Verwendung des Werkzeugs zur Durchführung des Umformprozesses berücksichtigt werden, andererseits müssen auch die Komplexität der entsprechenden Werkzeugstruktur und die wirtschaftlichen Aspekte wie der Werkzeugkostenverbrauch analysiert werden.

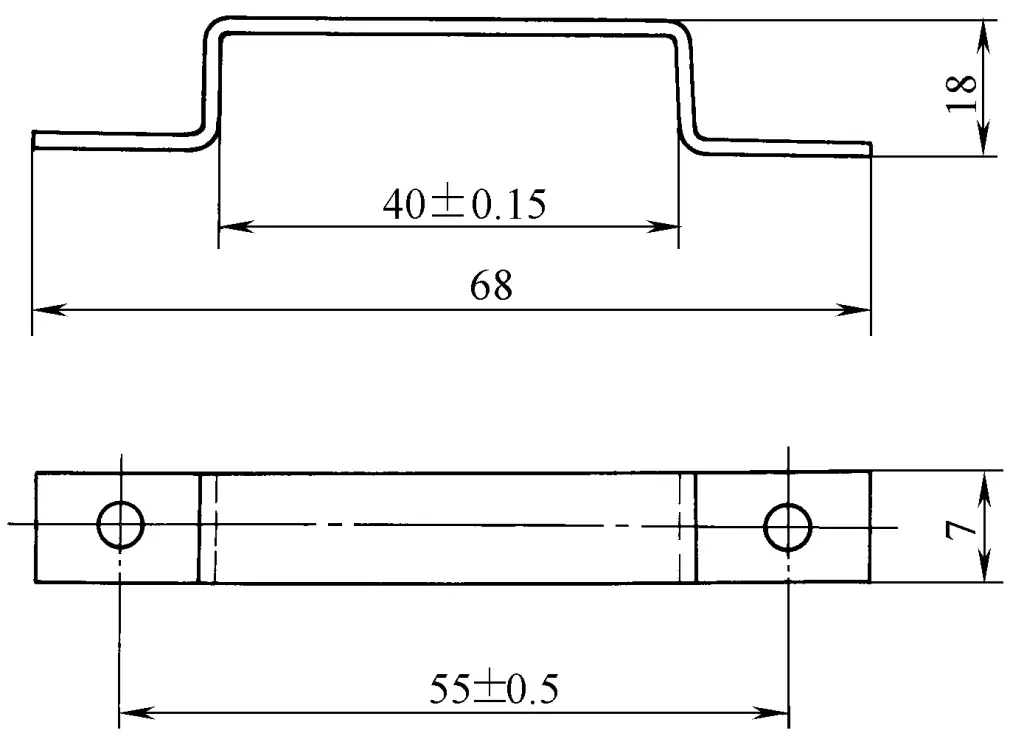

Das in Abbildung 8 dargestellte Biegeteil mit mehreren rechten Winkeln kann mit verschiedenen Stanzverfahren bearbeitet werden. Ein häufiger verwendetes Stanzverfahren ist die Verwendung von zwei Biegeverfahren. Beim ersten Biegeverfahren werden die beiden rechten Winkel an der Außenseite des Teils gebogen, und dann wird ein weiterer Satz Formen verwendet, um die beiden rechten Winkel an der Innenseite zu biegen. Dieses gebogene Teil kann auch in einem Biegevorgang zu vier rechten Winkeln gebogen werden.

Das intuitivste Stanzverfahren besteht in der Verwendung der in Abbildung 9 gezeigten Form zum Biegen von vier rechten Winkeln in einem einzigen Stanzvorgang. Obwohl die bei diesem Verfahren verwendete Form sehr einfach aufgebaut ist und das Arbeitsprinzip der Form einer einfachen Idee folgt, ist sie durchführbar.

Während des Betriebs dieser Art von Form wird jedoch die Drehung der beiden Seitenarme des Rohlings durch den Stempel behindert. Dadurch wird nicht nur die Biegeverformung der beiden inneren rechten Winkel behindert, sondern es kommt auch zu schädlichen Biegungen in Teilen, die nicht gebogen werden sollten, wodurch die Maßhaltigkeit der Stanzteile beeinträchtigt wird (siehe Abbildung 9).

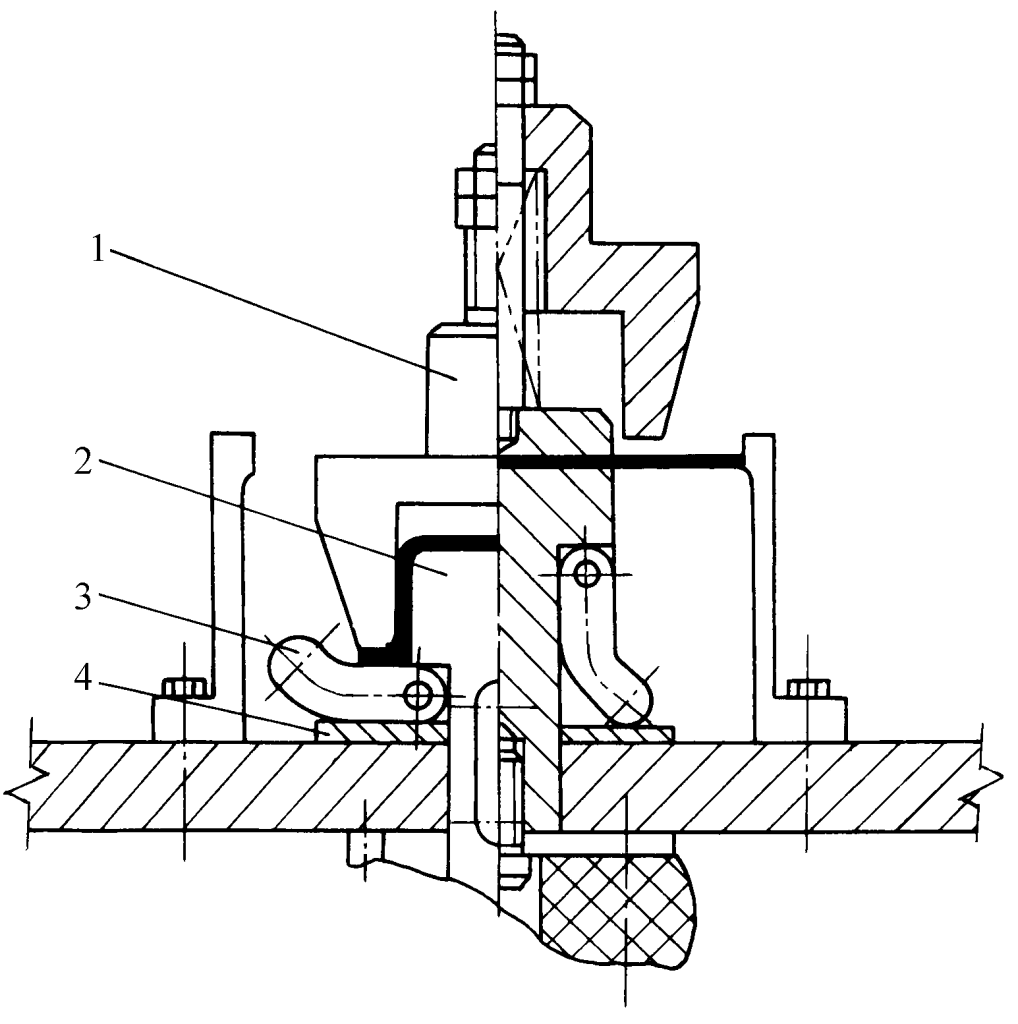

In diesem Fall kann die in Abbildung 10 gezeigte Form verwendet werden, um die korrekte Form und Maßhaltigkeit der Biegeteile zu gewährleisten und gleichzeitig ein effizientes Mehrwinkel-Einfachbiege-Stanzverfahren anzuwenden. Wenn die Abmessungen der Seitenarme der Biegeteile angemessen sind, kann auch die in Abbildung 11 gezeigte einfachere Formstruktur verwendet werden, um alle Winkelbiegearbeiten in einem einzigen Hub der Presse zu erledigen.

1-Würfel

2-Stanz

3-Schwenkblock

4-Hintergrundplatte

Das Funktionsprinzip dieses Formensatzes entspricht in der Tat dem Stanzverfahren mit zwei Biegevorgängen. Zunächst werden die beiden rechten Winkel an der Außenseite des Rohlings gebogen, dann die beiden rechten Winkel an der Innenseite des Rohlings. Die Reihenfolge der Biegungen wird durch den Höhenunterschied zwischen dem Biegestempel und den vier Biegestempeln erreicht.

2. Bei der Festlegung der Reihenfolge der Umformprozesse sollten folgende Grundsätze beachtet werden.

Bei der Entwicklung von Stanzverfahren für Teile mit komplexen Formen sind oft mehrere Umformverfahren erforderlich, um das Stanzen abzuschließen. Zu diesem Zeitpunkt ist die Anordnung der Reihenfolge der einzelnen Umformprozesse ein komplexes und wichtiges Thema und sogar der Schlüssel zum Erfolg des Stanzprozesses.

(1) Die Mehrprozess-Stanzumformung ist im Wesentlichen der Prozess der schrittweisen Veränderung der Form eines flachgeformten Blechzuschnitts in einer bestimmten Reihenfolge, um sich der Form des gestanzten Teils anzunähern und sie schließlich zu erreichen. Daher sollte jeder Umformprozess eine bestimmte Bearbeitungsaufgabe in diesem Prozess erfüllen, eine Rolle spielen und die Form eines bestimmten Teils oder der gesamten Platine in Richtung der Form des gestanzten Teils verändern.

Um dies zu erreichen, muss bei der Anordnung der Abfolge von Umformprozessen sichergestellt werden, dass sich bei jedem Umformprozess das umzuformende Teil unter den Kraftbedingungen dieses Prozesses definitiv in einem relativ "schwachen Bereich" befindet und das Ergebnis dieses Prozesses die nachfolgenden Umformprozesse nicht behindert, d. h. die Bildung von relativ "schwachen Bereichsbedingungen" in den nachfolgenden Umformprozessen.

(2) Wenn bei einem Stanzverfahren mit mehreren Umformvorgängen nach einem bestimmten Umformvorgang ein Teil der Form des gestanzten Teils bereits geformt wurde, sollte dieser bereits geformte Teil bei allen nachfolgenden Umformvorgängen keine weitere Verformung erfahren.

(3) Das nach dem Umformprozess entstandene Halbzeug lässt sich in geformte Teile (die in Form und Größe vollständig mit dem fertigen Stanzteil übereinstimmen) und in Teile unterteilen, die im nachfolgenden Umformprozess umgeformt werden.

Die am Halbzeug zu formenden Teile, die durch die bereits geformten Teile getrennt sind, können nur in ihren jeweiligen Bereichen bearbeitet werden. Die umzuformenden Teile, die durch die bereits geformten Teile getrennt sind, haben keine verformenden Verbindungen und Einflüsse mehr untereinander, so dass die Verformungsprozesse innerhalb ihrer eigenen Bereiche unabhängig voneinander angeordnet werden können und es keinen Materialtransfer zwischen ihnen gibt.

(4) Bei den Berechnungen zur Auslegung des Stanzprozesses ist darauf zu achten, dass die Menge (Gewicht oder Fläche) des Blechs im zu verformenden Bereich, abgetrennt vom bereits verformten Bereich, für den Bedarf des entsprechenden Teils des später zu formenden Stanzteils ausreichend ist. Es sollte nicht weniger als die benötigte Menge sein, aber auch nicht mehr als benötigt.

(5) Bei Stanzrohlingen und Halbzeugen sollten bei Teilen, die in nachfolgenden Prozessen plastisch verformt werden sollen, Vorgänge wie Stanzen und Ausklinken nicht vor dem Verformungsprozess angeordnet werden. Darüber hinaus können alle Stanz-, Ausklink- und Beschneidevorgänge die Verformungstendenz des Stanzens verändern, so dass die Anordnung dieser Vorgänge den Anforderungen des Stanzprozesses an die Verformungstendenz und seine Bedingungen entsprechen sollte.

Bei den beiden in den Abbildungen 12 und 13 dargestellten Beispielen handelt es sich um Stanzprozesse, die mehrere Arbeitsgänge erfordern. Anhand der Analyse des Stanzprozesses dieser beiden Teile lässt sich die große Bedeutung der oben genannten Grundsätze für die praktische Anwendung deutlich machen.

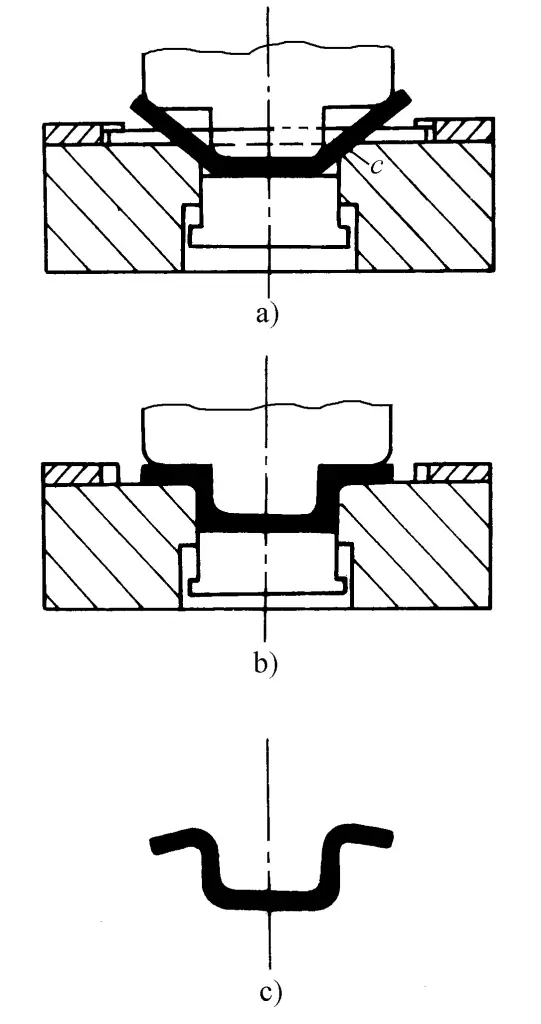

Das in Abbildung 12 gezeigte Beispiel bezieht sich auf einen Stanzprozess mit sechs Arbeitsgängen. Der erste und zweite Tiefziehvorgang werden auf der Grundlage des maximalen Tiefziehkoeffizienten berechnet. Bei diesen beiden Tiefziehvorgängen wird die Unterseite des Halbzeugs nach dem Tiefziehen kugelförmig geformt, um an der Unterseite genügend Material für den dritten Umformvorgang zu reservieren.

1-Stanzen, Tiefziehen

2-Tiefziehen

3-Formung

4-Stanzen, Beschneiden

5-Bördelung der Außenkante, Bördelung des Innenlochs

6-Demontage der Außenkante

Der nach dem zweiten Tiefziehvorgang geformte zylindrische Teil mit einem Durchmesser von 16,5 mm ist der Umformbereich, der das Halbzeug in zwei umzuformende Teile, innen und außen, unterteilt. Ab dem dritten Umformprozess bis zum abschließenden sechsten Prozess erfolgt die gesamte Umformung innerhalb der jeweiligen Bereiche der beiden umzuformenden Bereiche, zwischen denen keine Umformbeziehung mehr besteht, so dass die Reihenfolge der jeweiligen Umformprozesse unabhängig voneinander gestaltet werden kann.

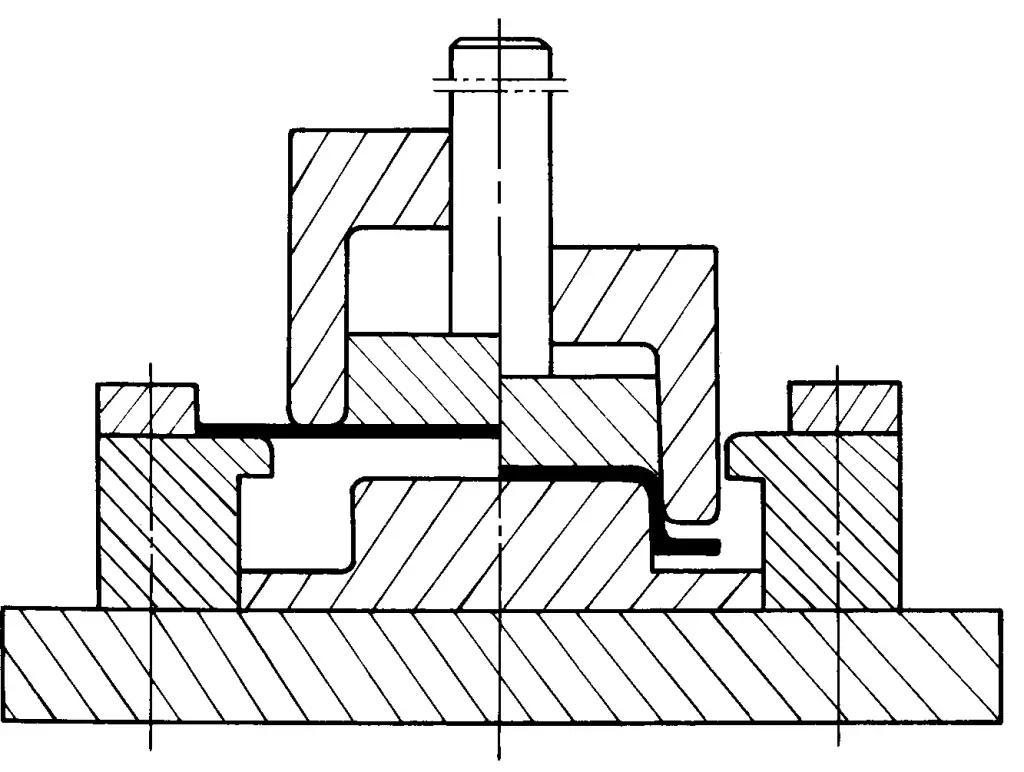

Abbildung 13 zeigt den Stanzprozess, der 9 Schritte erfordert. Der erste bis fünfte Prozess wird nach der Berechnungsmethode für zylindrische Tiefziehteile bestimmt. Das im fünften Tiefziehvorgang geformte zylindrische Teil mit einem Durchmesser von 120 mm ist der Umformbereich, der das Halbzeug in zwei umzuformende Teile, innen und außen, teilt, so dass die nachfolgenden Umformvorgänge in ihren jeweiligen Bereichen durchgeführt werden.

1-Ausblendung

2, 3, 4, 5-Tiefziehen

6-Größenordnung R1.5

7-Beschneiden der Kante

8-Flanschen der Kante

9-Schneiden des Bodens

Unter dem Gesichtspunkt der Verformung und der Kraft gibt es keine gegenseitige Beeinflussung mehr, so dass die Reihenfolge der nachfolgenden Verformungsprozesse entsprechend der Verformungstendenz jedes Teils selbst bestimmt wird und nicht mehr durch andere Teile eingeschränkt wird. Die beim neunten Bodenschneideverfahren verwendete Matrize ist relativ komplex, und wenn die Losgröße nicht groß ist, kann der Boden auf einer Drehbank geschnitten werden, oder er kann durch das in Abbildung 14 dargestellte Stanz-Bördel-Verfahren fertiggestellt werden.

III. Auswahl der Stanzausrüstung

Der Stanzprozess wird mit Hilfe von Stanzvorrichtungen durchgeführt. Die richtige Auswahl der Stanzvorrichtungen entscheidet nicht nur darüber, ob der Stanzprozess reibungslos ablaufen kann, sondern wirkt sich auch direkt auf den wirtschaftlichen Effekt des Stanzprozesses aus.

Bei der Formulierung des Stanzverfahrens ist es notwendig, die Stanzeinrichtung auf der Grundlage der erforderlichen Verformungskraft und des Arbeitshubs, des Einbauraums der Form und anderer Bedingungen nach der Festlegung des Umformverfahrens auszuwählen. Manchmal kann auch eine andere Situation auftreten: die Bestimmung eines angemessenen Stanzprozesses auf der Grundlage der vorhandenen Stanzausrüstung.

Derzeit werden in der Stanztechnik vor allem mechanische Pressen und hydraulische Pressen eingesetzt. Für die Stanzproduktion haben diese beiden Ausrüstungsarten ihre Vor- und Nachteile, und der Vergleich ihrer Eigenschaften ist in Tabelle 2 zu sehen.

Tabelle 2 Vergleich von Mechanische Pressees und Hydraulische Pressees

| Vergleich Inhalt | Mechanische Presse | Hydraulische Presse |

| Hubanpassung | Normalerweise nicht einstellbar | Einfach |

| Unterer Totpunkt | Festgelegt | Nicht festgelegt |

| Einstellen der Schieberkraft | Unmöglich | Möglicherweise |

| Einstellung der Geschwindigkeit des Schiebers | Unmöglich | Einstellbar |

| Überlastungsschäden | Möglicherweise | Unmöglich, absolut sicher |

| Geben Sie die Position des Schiebereglers für die Nennkraft der Tonnage an | Annäherung an den unteren Totpunkt | Voller Hub |

| Produktivität | Höhe | Unter |

| Wartung | Einfach | Relativ komplex |

| Arbeitsumfeld | Aufgeräumt | Anfällig für Ölflecken |

Mechanische Pressen und hydraulische Pressen weisen erhebliche Leistungsunterschiede auf, so dass es nach der Auswahl der Ausrüstung notwendig ist, das Werkzeug entsprechend den Eigenschaften der Stanzausrüstung zu entwerfen.

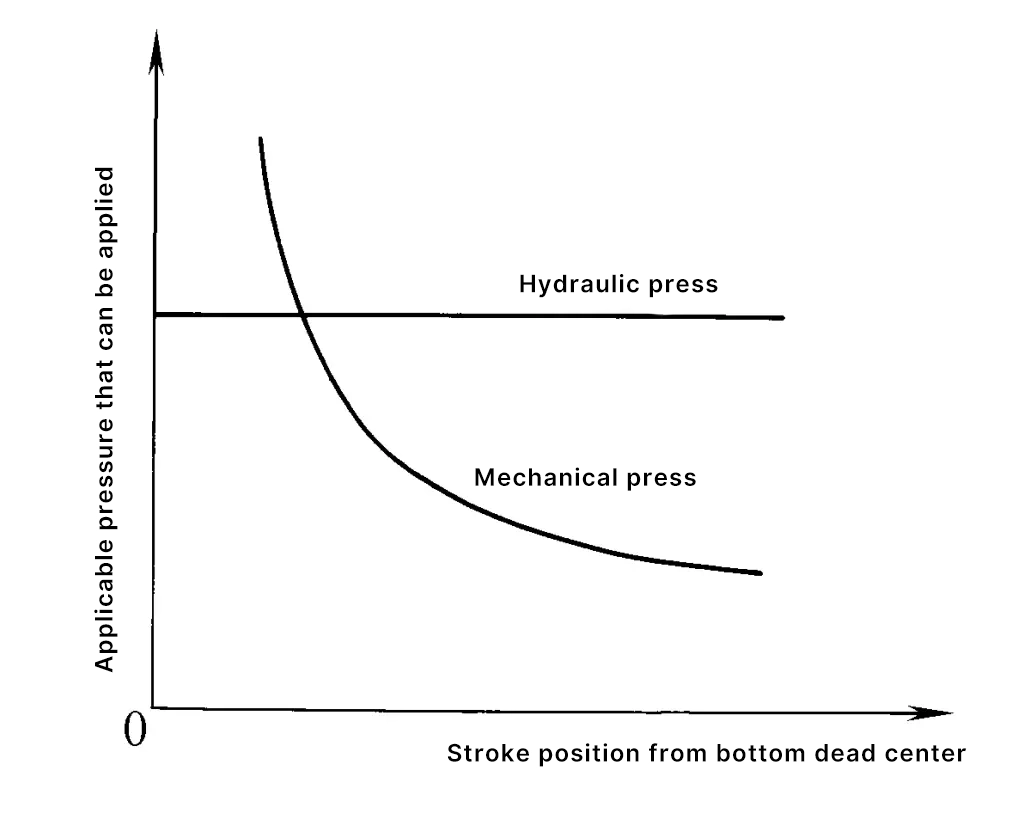

Die hydraulische Presse kann ihre Nenntonnage (Kraft) über den gesamten Hubbereich aufbringen, um den Verformungsprozess abzuschließen. Die Kraft, die eine mechanische Presse bereitstellen kann, ist durch die Stärke ihres eigenen Übertragungssystems begrenzt und kann mit der Drehposition der Kurbelwelle variieren, so dass sie wahrscheinlich nur in der Nähe des unteren Totpunkts des Stößels die Nennkraft bereitstellen kann.

Abbildung 15 zeigt einen Vergleich der Kraft-Weg-Kurven, die mechanische Pressen und hydraulische Pressen liefern können.

Nach der Bestimmung des Stanzgerätetyps können auf der Grundlage der Merkmale des Verformungsprozesses, der erforderlichen Gesamtprozesskraft (bei Überlappung der Krafteinwirkungszeit), der Form und Größe der Stanzteile und Rohlinge, der Parameter der Form und der betrieblichen Anforderungen usw. die erforderliche Stößelkraft, der Hub, die Schließhöhe, die Struktur und Größe des Arbeitstisches und des Bettes, die Hubzahl und andere Geräteparameter bestimmt und auf dieser Grundlage die Spezifikationen und das Modell des geeigneten Gerätes ausgewählt werden.

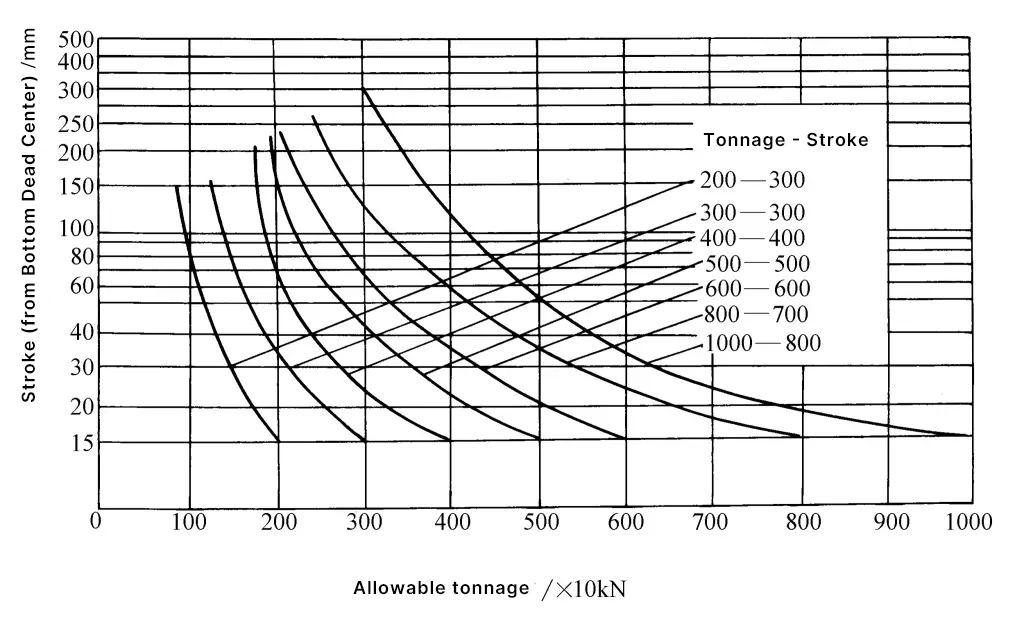

Bei der Auswahl einer mechanischen Presse nach Tonnage (Kraft) ist darauf zu achten, dass die zulässige Stößelkraft der Presse zu jedem Zeitpunkt über den gesamten Hubbereich größer ist als die zum entsprechenden Zeitpunkt erforderliche Gesamtverformungskraft. Das heißt, die resultierende Kraftkurve, die sich aus der Addition der Kurven der Kräfte ergibt, die für verschiedene Verformungsvorgänge in einem Hub erforderlich sind, sollte niedriger sein als die Kurve der zulässigen Stößelkraft über den gesamten Hubbereich.

Die Beziehungskurve zwischen der zulässigen Stößelkraft und dem Hub der Kurbelpresse ist eine wesentliche Information bei der Geräteauswahl, die der Gerätehersteller der Anwendereinheit als Grundlage für die Formulierung des Verfahrens zur Verfügung stellen muss. Bei fehlenden praktischen Informationen kann auch die in Abbildung 16 dargestellte Beziehungskurve zwischen der zulässigen Stößelkraft und dem Hub gängiger Kurbelpressen herangezogen werden.

Die Tabellen 3 bis 5 zeigen die technischen Daten und verschiedenen Parameter der gängigen mechanischen und hydraulischen Pressen.

Tabelle 3 Grundlegende Parameter von geschlossenen Einpunktpressen

| Nenndruck/kN | Nenndruck Hub/mm | Schlittenhub/mm | Hubfrequenz des Schlittens/(mal/min) | Maximale Schließhöhe/mm | Höhenverstellung des Gehäuses/mm | Abstand zwischen den Führungsschienen/mm | Vordere und hintere Abmessungen des Schieberbodens/mm | Größe des Arbeitstisches/mm | |||

| Typ I | Typ II | Typ I | Typ II | Links und rechts | Vorder- und Rückseite | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tabelle 4 Grundlegende Parameter der offenen Presse

| Name | Messung | |||||||

| Nenndruck/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Abstand vom unteren Totpunkt des Schiebers bei Nenndruck/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Schieberegler Hub/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Standard-Hubzahl/(mal/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Maximale Schließhöhe/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Einstellung der Verschlusshöhe/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Größe des Arbeitstisches/mm | Links und rechts | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Vorder- und Rückseite | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Werkbank Lochgröße/mm | Links und rechts | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Vorder- und Rückseite | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Durchmesser | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Abstand zwischen den Säulen (nicht weniger als)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Größe des Musterlochs (Durchmesser × Tiefe)/mm | Φ30×50 | Φ50×70 | ||||||

| Dicke der Werkbankplatte/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Neigungswinkel (nicht weniger als)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Name | Messung | ||||||||

| Nenndruck/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Abstand vom unteren Endpunkt des Schiebers beim Auftreten des Nenndrucks/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Schieberegler Hub/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Standardhübe pro Minute (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Maximal geschlossene Höhe/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Höhenverstellung geschlossen/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Größe des Arbeitstisches/mm | Links und rechts | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Vorder- und Rückseite | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Lochgröße des Arbeitstisches/mm | Links und rechts | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Vorder- und Rückseite | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Durchmesser | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Abstand zwischen den Säulen (nicht weniger als)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Größe des Musterlochs (Durchmesser × Tiefe)/mm | Φ60×75 | Φ70×80 | T-Nut | ||||||

| Dicke des Arbeitstisches/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Neigungswinkel (nicht weniger als)/(°) | 30 | 25 | 25 | 25 | |||||

Tabelle 5 Hydraulische Universalpresse mit vier Säulen

| Wichtigste technische Daten | Nenndruck/kN | Schieberegler Hub/mm | Auswurfkraft/kN | Größe des Arbeitstisches/mm (von vorne nach hinten × von links nach rechts × Höhe über dem Boden) | Arbeitsgeschwindigkeit/(mm/s) | Maximaler Abstand zwischen Fahrbalken und Arbeitstisch/mm | Betriebsdruck der Flüssigkeit/MPa | |

| Modell | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |