Was die Schweißverfahren betrifft, so sind die derzeit am häufigsten verwendeten Schweißroboter Lichtbogen-, Punkt- und Laserschweißroboter. Ein Punktschweißroboter ist ein Industrieroboter, der für automatisierte Punktschweißvorgänge eingesetzt wird, oder ein Industrieroboter, der mit einer Punktschweißzange ausgestattet ist.

Punktschweißroboter Technische Daten

Technische Daten des Robotergehäuses

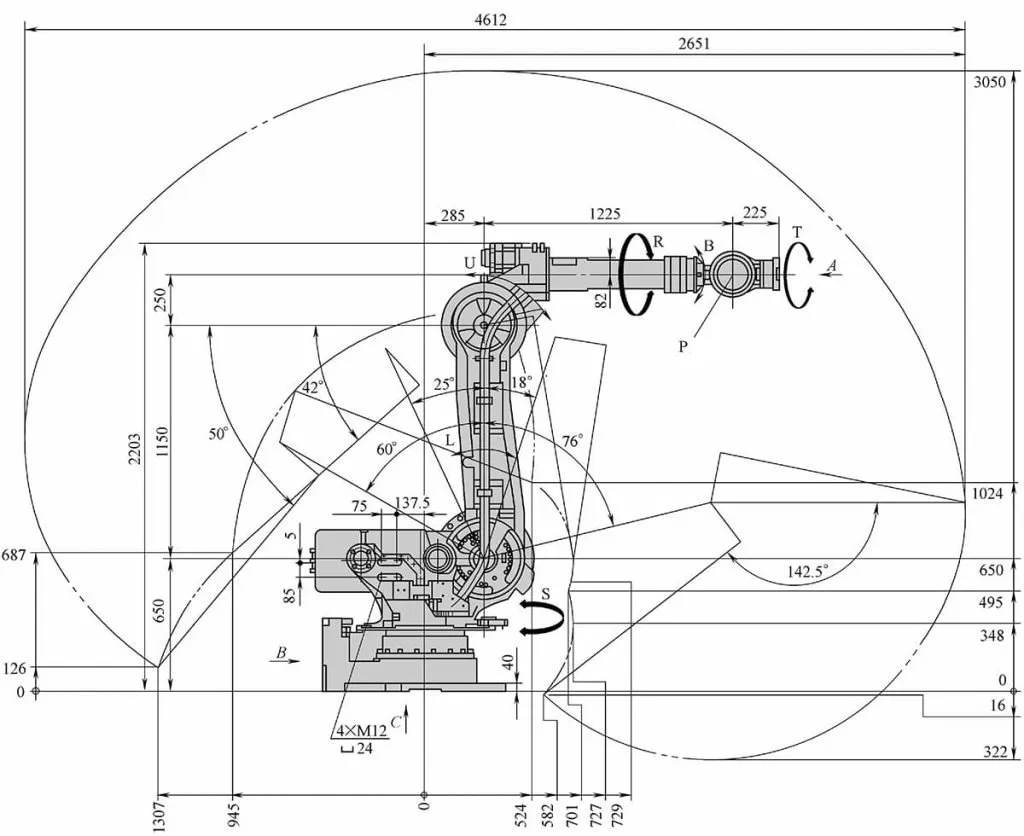

Am Beispiel des 6-achsigen Yaskawa-Punktschweißroboters mit einer Traglast von 165 kg ist das äußere Erscheinungsbild des Roboters in Abbildung 2-1 dargestellt (siehe das beiliegende CD-Video - (1) Roboterproduktionsprozess).

Da der Roboter in der Praxis fast ausschließlich zur Ausführung von Aufgaben eingesetzt wird Punktschweißen Da der Roboter in Abständen von 30-50 mm arbeitet, erreicht er während der Bewegung nur selten seine Höchstgeschwindigkeit. Daher ist die Verbesserung der Leistung bei häufigen kurzzeitigen Drehmomentstarts und -stopps in möglichst kurzer Zeit ein wichtiger Schwerpunkt für den Roboter.

Um die Beschleunigung und Verzögerung zu erhöhen, wurde das Gewicht des Arms reduziert und das Ausgangsdrehmoment des Antriebssystems erhöht. Um die Verzögerungszeit zu reduzieren und eine hohe statische Positioniergenauigkeit zu erreichen, werden in diesem Modell trägheitsarme, hochsteife Untersetzungsgetriebe und leistungsstarke bürstenlose Servomotoren verwendet.

Durch den Einsatz von Maßnahmen wie Vorwärtskompensation und Zustandsbeobachtern im Regelkreis wurde die Regelungsleistung erheblich verbessert und die Positionierzeit für eine Kurzstreckenbewegung von 50 mm auf weniger als 0,4 Sekunden reduziert. Die technischen Daten des üblicherweise verwendeten MOTOMAN ES165D-Gelenkpunktschweißroboter-Hauptkörpers sind in Tabelle 2-1 aufgeführt.

Das Punktschweißroboter-Steuerungssystem besteht aus dem Hauptsteuerungsbereich und dem Schweißsteuerungsbereich. Der Hauptkörper-Steuerungsbereich besteht hauptsächlich aus einem Programmiergerät, einem Schaltschrank und einem Roboterarm.

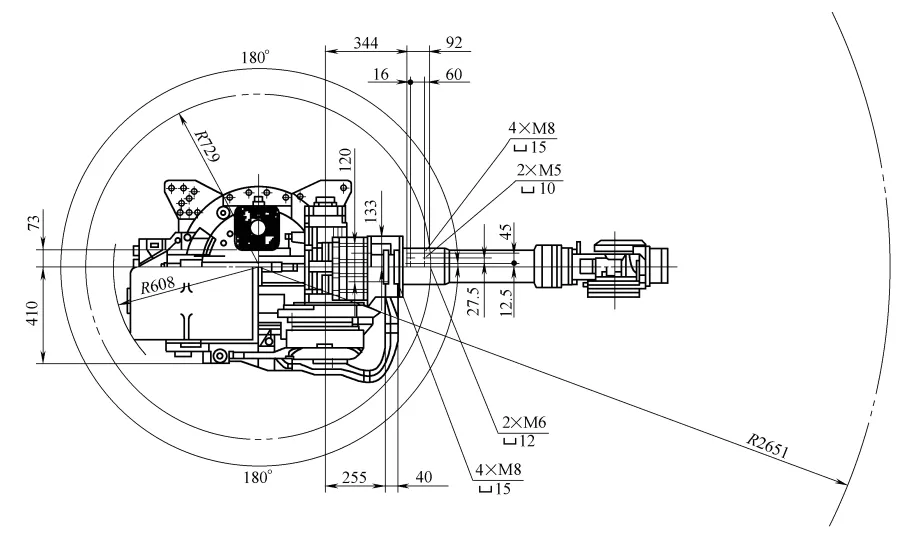

Neben der Schweißzangenanpresszeit und der Programmumschaltung steuert der Schweißsteuerungsbereich den Schweißstrom durch Änderung des Leitungswinkels des Hauptstromkreis-Thyristors. Der Bewegungsbereich des Roboterarms YRES0165DA00 ist in der Draufsicht in Abbildung 2-2 dargestellt.

Tabelle 2-1: Technische Daten des MOTOMAN-ES165D Punktschweißroboters mit Knickgelenk

| Name | MOTOMAN ES165D | |

| Typ | YR-ES0165DA00 | |

| Struktur | Vertikaler Multigelenktyp (6 Freiheitsgrade) | |

| Nutzlast | 165kg (151,5kg) * 3 | |

| Reproduzierbarkeit *1 | ±0,2mm | |

| Bewegungsumfang | S-Achse (Drehung) | -180°~+180° |

| L-Achse (Unterarm) | -60°~+76° | |

| U-Achse (Oberarm) | -142.5°~+230° | |

| R-Achse (Drehung des Handgelenks) | -360°~+360°(-205°~+205°)*3 | |

| B-Achse (Handgelenkschwung) | -130°~+130°(-120°~+120°)*3 | |

| T-Achse (Drehung des Handgelenks) | -360°~+360°(-180°~+180°)*3 | |

| Maximale Geschwindigkeit | S-Achse (Drehung) | 1,92rad/s,110°/s |

| L-Achse (Unterarm) | 1,92rad/s,110°/s | |

| U-Achse (Oberarm) | 1,92rad/s,110°/s | |

| R-Achse (Drehung des Handgelenks) | 3,05rad/s,175°/s | |

| B-Achse (Handgelenkschwung) | 2,62rad/s,150°/s | |

| T-Achse (Drehung des Handgelenks) | 4,19rad/s,240°/s | |

| Zulässiges Trägheitsmoment (GD²/4) | R-Achse (Drehung des Handgelenks) | 921N m(868N m)*3 |

| B-Achse (Handgelenkschwung) | 921N m( 868N m)*3 | |

| T-Achse (Drehung des Handgelenks) | 490N m | |

| Zulässiges Trägheitsmoment | R-Achse (Drehung des Handgelenks) | 85kg - m²(83kg - m²) *3 |

| B-Achse (Handgelenkschwung) | 85kg m²(83kg m²)*3 | |

| T-Achse (Drehung des Handgelenks) | 45kg - m2 | |

| Gewicht des Roboters | 1100KG | |

| Installationsumgebung | Temperatur | 0° bis +45° |

| Luftfeuchtigkeit | 20% bis 80% RH (nicht kondensierend) | |

| Vibration | Weniger als 4,9m/s2 | |

| Andere | 1. fernhalten von ätzenden Gasen oder Flüssigkeiten, brennbaren Gasen 2. halten Sie die Umgebung weg von Wasser, Öl und Staub 3. von elektrischen Störquellen fernhalten | |

| Leistung Kapazität *2 | 5,0 kV A | |

Die Seitenansicht des Armbewegungsbereichs des Roboterkörpers YRES0165DA00 ist in Abbildung 2-3 dargestellt.

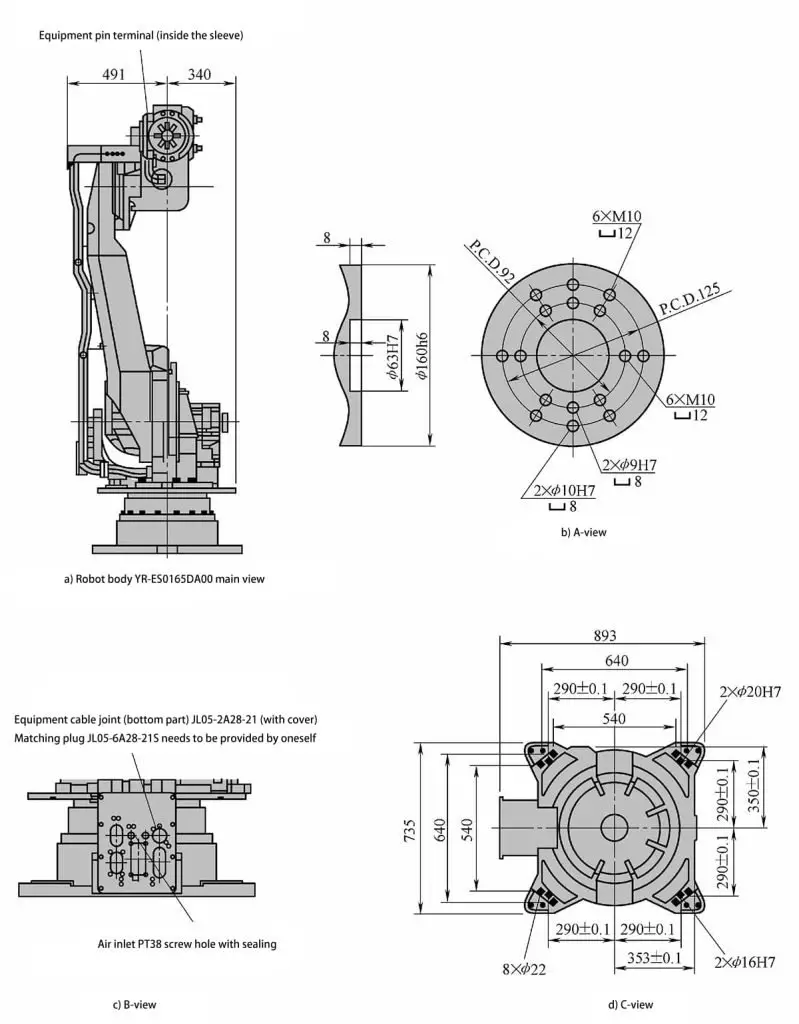

Die Vorderansicht des Roboterkörpers YRES0165DA00 und die Teilansichten der A-, B- und C-Richtung sind in Abbildung 2-4 dargestellt.

Das Robotersteuerungssystem

Roboter-Schaltschrank

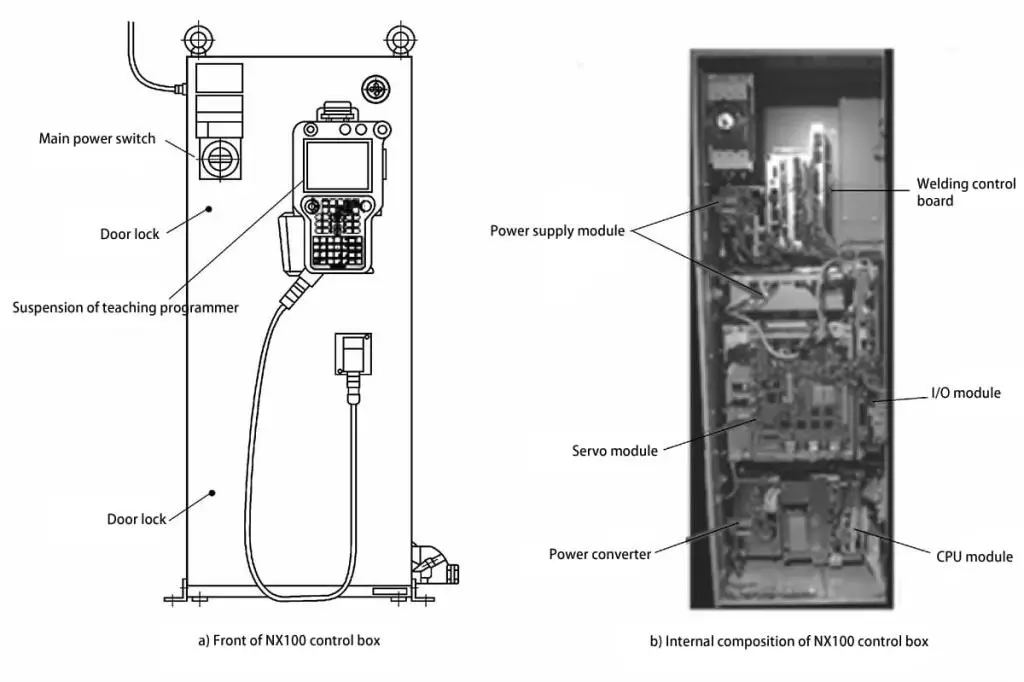

Die Vorderseite und der innere Aufbau des NX100-Robotersteuerschranks sind in Abbildung 2-5 dargestellt.

In Abbildung 2-5 enthält das Stromversorgungsmodul die Hauptstromversorgungseinheit; die Schweißbefehlsplatine enthält die Schweißdatenbank der I/F-Einheit und den Programmspeicher; das Servomodul umfasst die Servobetriebsverstärkungs-Antriebsschaltung; der Stromrichter versorgt die Schaltschrankeinheiten mit Strom; das E/A-Modul enthält Eingangs-/Ausgangsschaltungen und Schnittstellen; das CPU-Modul enthält die Steuerplatine, die Rückwandplatine, die Zeitsteuerplatine und die Steuerstromversorgung.

Zum Öffnen der Schaltschranktür muss der Schaltergriff auf OFF gestellt werden. Verwenden Sie dann einen Schlitzschraubendreher, um das Türschloss zu drehen (an der Tür befinden sich zwei Schlösser - im Uhrzeigersinn zum Entriegeln, gegen den Uhrzeigersinn zum Verriegeln). Halten Sie beim Öffnen der Tür die Tür fest und drehen Sie das Türschloss mit dem Schlitzschraubendreher. Wenn Sie nach dem Schließen der Tür ein "Klick"-Geräusch hören, ist die Tür sicher verriegelt.

Robotersteuerung Signalübertragung

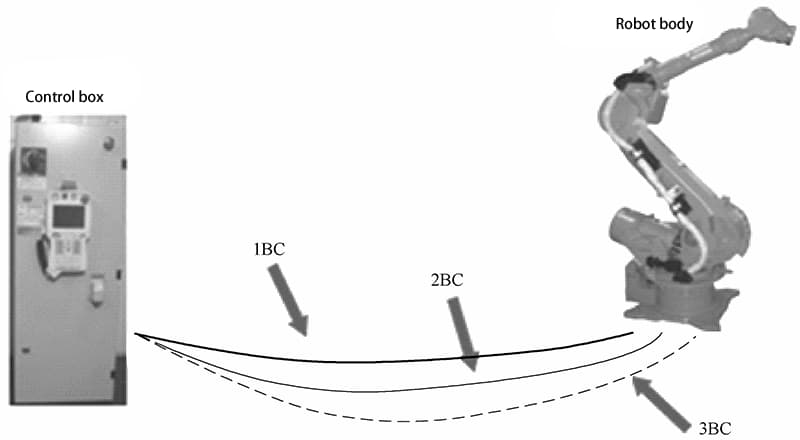

Das Gehäuse des Schweißroboters ist über die Kabel 1BC, 2BC und 3BC mit der Steuereinheit verbunden, um die Encoder-Rückmeldesignale und die Antriebssignale des Roboterservomotors zu übertragen, wie in Abbildung 2-6 dargestellt.

Grundlegende Funktionen von Punktschweißrobotern

Sanfte Bewegung und hohe Positioniergenauigkeit

Im Vergleich zu Lichtbogenschweißrobotern werden beim Punktschweißen weniger strenge Anforderungen an den eingesetzten Roboter gestellt. Dies liegt daran, dass beim Punktschweißen nur eine Punkt-zu-Punkt-Steuerung erforderlich ist und keine strengen Anforderungen an die Bewegungstrajektorie der Schweißzange zwischen den Punkten gestellt werden.

Dies ist auch der Grund, warum Roboter ursprünglich nur zum Punktschweißen eingesetzt wurden. Punktschweißroboter benötigen nicht nur eine ausreichende Tragfähigkeit, sondern müssen sich auch schnell und reibungslos zwischen den Punkten bewegen und dabei präzise positionieren können, um die Verfahrzeit zu verkürzen und die Arbeitseffizienz zu verbessern.

Schnelle Bewegungsgeschwindigkeit, hohe Belastbarkeit und großer Bewegungsbereich

Die erforderliche Last für Punktschweißroboter hängt von der Art der verwendeten Schweißzange ab. Für Schweißzangen, die zum Trennen von Transformatoren verwendet werden, ist eine Last von 30,5 kg ausreichend. Diese Zangen sind jedoch durch die Länge des Hauptsekundärkabels begrenzt, was zu Energieverlusten führt und es dem Roboter erschwert, die Zange zum Innenschweißen von Werkstücken auszufahren.

Außerdem schwingt das Kabel ständig mit der Bewegung des Roboters mit, was schnell zu Kabelschäden führt. Daher werden in modernen Anwendungen häufig integrierte Schweißzangen verwendet, deren Gewicht in der Regel bei etwa 10 kg liegt.

Da der Roboter über eine ausreichende Tragfähigkeit verfügen muss, um die Schweißzange schnell in die räumlichen Positionen für das Schweißen zu bringen, werden in der Regel Schwerlastroboter mit einer Tragfähigkeit von 100 bis 165 kg gewählt.

Um der Anforderung einer schnellen Kurzstreckenbewegung der Schweißzange beim kontinuierlichen Punktschweißen gerecht zu werden, wurden neue Schwerlastroboter mit der Fähigkeit ausgestattet, eine 50-mm-Verschiebung innerhalb von 0,3 Sekunden durchzuführen. Dies stellt höhere Anforderungen an die Motorleistung, die Verarbeitungsgeschwindigkeit des Mikrocomputers und die Algorithmen.

Daher sollten Punktschweißroboter eine stabile Leistung, einen großen Bewegungsbereich, eine hohe Bewegungsgeschwindigkeit und eine hohe Tragfähigkeit aufweisen. Die Schweißqualität sollte deutlich besser sein und zu einer höheren Produktivität bei Punktschweißarbeiten beitragen.

Schnittstellen für die Kommunikation mit externen Geräten

Punktschweißroboter sind mit Schnittstellen für die Kommunikation mit externen Geräten ausgestattet, so dass sie Steuerbefehle von übergeordneten Steuerungen und Verwaltungsrechnern empfangen können. Daher können unter der Steuerung des Hauptrechners mehrere Punktschweißroboter zu einem flexiblen Punktschweiß-Produktionssystem konfiguriert werden.

Punktschweißzange

Klassifizierung und Aufbau von Punktschweißzangen

Übersicht der Punktschweißzangen

Als ausführendes Werkzeug des Roboters stellt die Punktschweißzange eine erhebliche Einschränkung für den Einsatz des Roboters dar. Wenn die Auswahl nicht angemessen ist, wirkt sich dies direkt auf die Betriebseffizienz und die Zugänglichkeit des Roboters aus und stellt eine erhebliche Gefahr für die Sicherheit des Roboterbetriebs dar.

Die Konstruktion von Punktschweißroboterzangen muss den Produktions- und Betriebsanforderungen auf der Grundlage der Produktionsanforderungen und der Betriebsmerkmale entsprechen. Aufgrund der vielen Unterschiede zwischen dem Roboterbetrieb und dem traditionellen manuellen Betrieb gibt es signifikante Kontraste zwischen den beiden, wie in Tabelle 2-2 dargestellt.

Tabelle 2-2: Vergleich der Eigenschaften von Punktschweißzangen mit manueller Bedienung und Roboter-Punktschweißzangen

| Punktschweißpistole mit manueller Bedienung | Roboter-Punktschweißzange |

| Das Gewicht der Punktschweißzange ist nicht sehr streng. | Die Punktschweißzange ist auf dem Roboter montiert, und jeder Roboter hat eine Nennlast, also strenge Anforderungen an das Gewicht der Punktschweißzange |

| Verlassen sich bei der Bewältigung verschiedener Probleme stark auf die menschliche Intelligenz | Arbeitet streng nach dem Programm, mit der Fähigkeit, Probleme wie unterschiedliche Positionen von Werkstücken und Proben zu handhaben, daher muss die Schweißzange über eine automatische Kompensationsfunktion verfügen, um eine automatische Verfolgung der Arbeit zu erreichen |

| Erfordert keine Berücksichtigung der relativen Position zwischen der Schweißzange und dem Bediener | Während der Bewegung, Drehung, Positionierung und Rückführung des Roboters muss sich die Punktschweißzange in einer festen Position befinden, um Kollisionen mit Werkstücken oder anderen Vorrichtungen zu vermeiden; daher ist ein Begrenzungsmechanismus für die Konstruktion der Punktschweißzange erforderlich. |

| Die Aktionen der Punktschweißzange werden von einer Person gesteuert und erfordern keine Berücksichtigung von Signalen | Die Roboter-Punktschweißzange arbeitet programmgesteuert, und am Ende jeder Aktion muss ein Befehl ausgegeben werden, daher muss die Punktschweißzange durch Signale gesteuert werden |

Klassifizierung von Punktschweißzangen

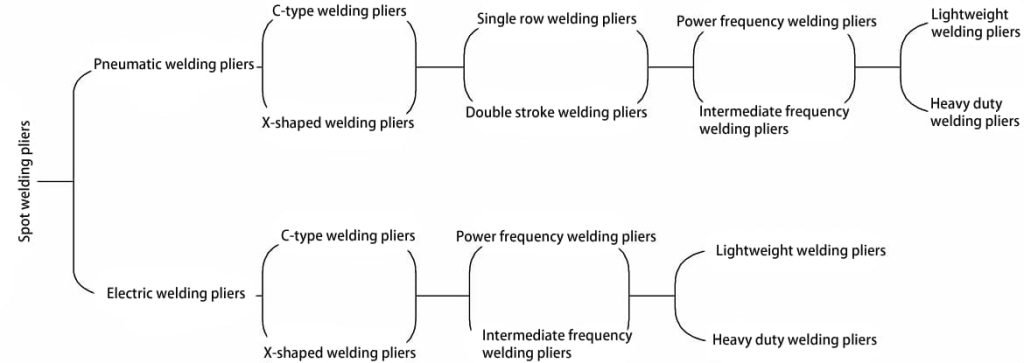

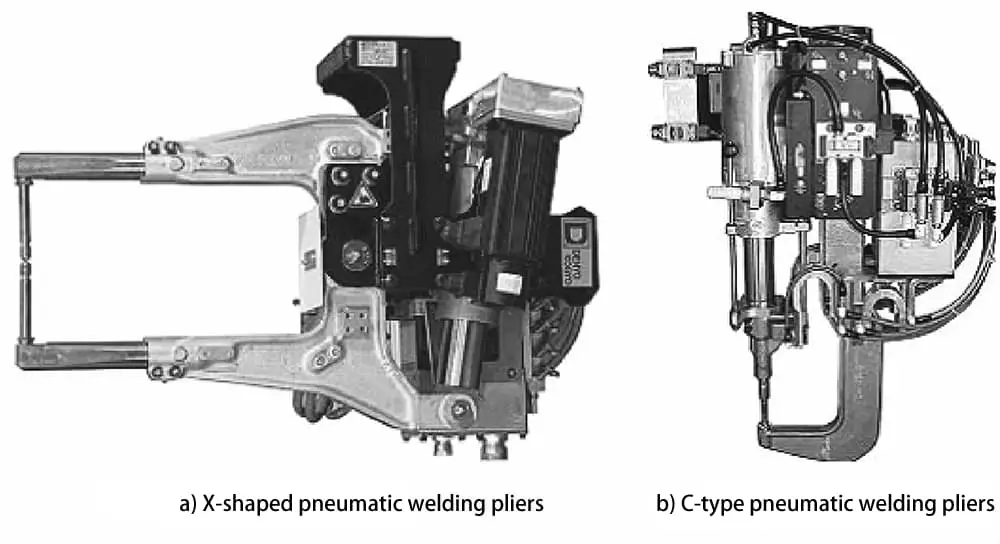

(1) Nach der Bauform lassen sich Punktschweißzangen in C-Typ-Schweißzangen und X-Typ-Schweißzangen unterteilen.

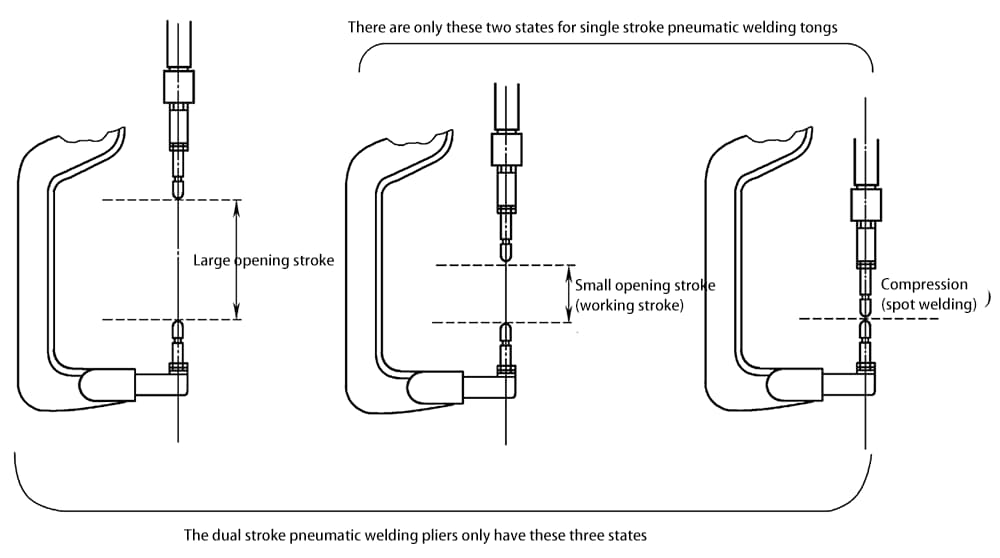

(2) Nach dem Hub der Punktschweißzange kann zwischen Einzelhub und Doppelhub unterschieden werden.

(3) Auf der Grundlage der Druckbeaufschlagungsmethode können Punktschweißzangen in pneumatische Schweißzangen und elektrische Schweißzangen unterteilt werden.

(4) Nach der Art des Punktschweißzangen-Transformators kann man sie in Industriefrequenz-Schweißzangen und Mittelfrequenz-Schweißzangen einteilen.

(5) Je nach der Größe der Druckkraft der Punktschweißzange kann man sie in leichte und schwere Schweißzangen unterteilen. Im Allgemeinen werden Punktschweißzangen mit einem Elektrodendruck von mehr als 450 kg als schwere Schweißzangen bezeichnet, während Schweißzangen mit einem Druck von weniger als 450 kg als leichte Schweißzangen bezeichnet werden.

Zusammenfassend ist die Klassifizierung der Punktschweißzangen in Abbildung 2-7 dargestellt.

Aufbau und Bauteilbezeichnungen von Punktschweißelektroden

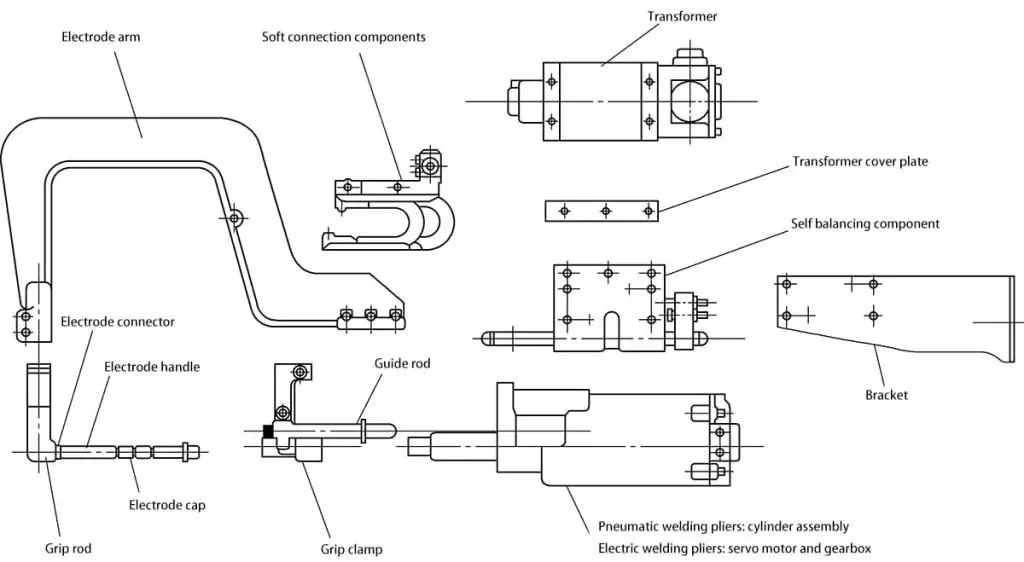

1) C-Typ-Schweißelektrode

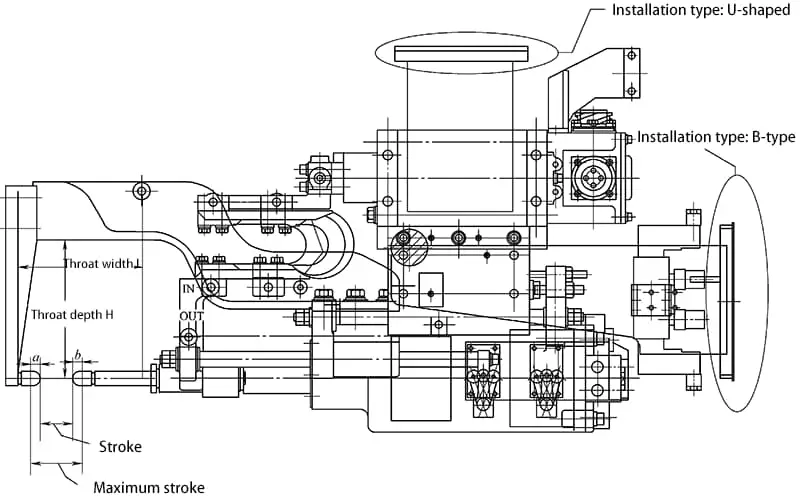

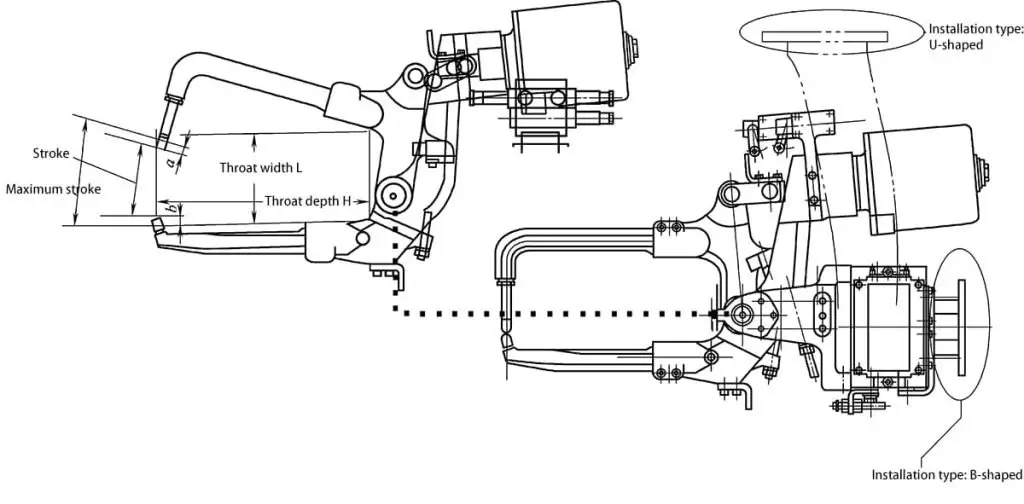

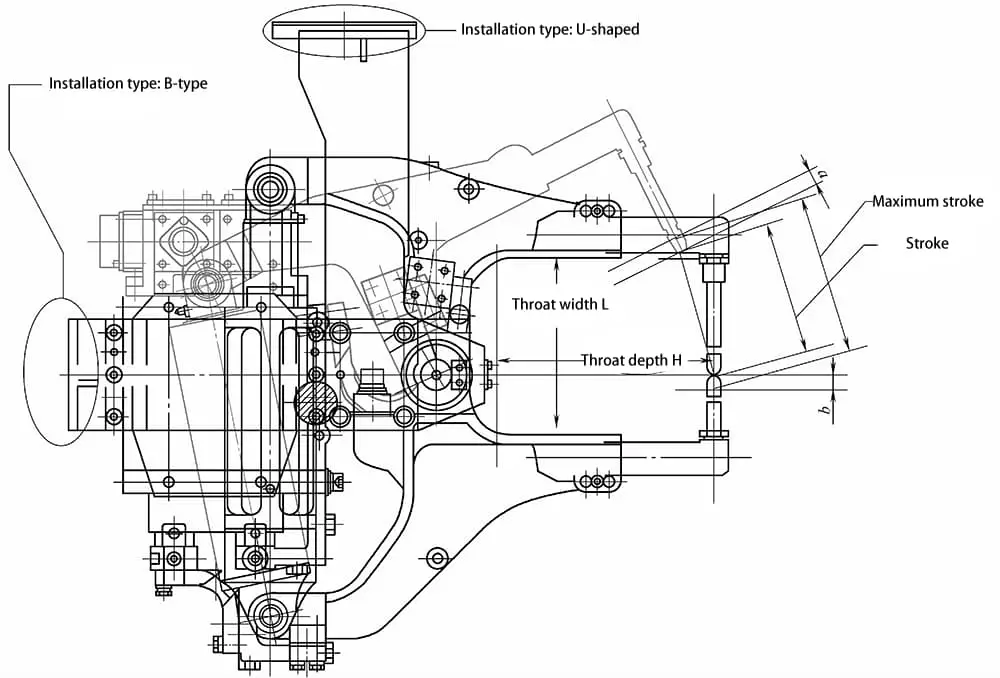

Abhängig von der Schweißposition wird die C-Schweißelektrode hauptsächlich zum Punktschweißen in vertikalen und nahezu vertikalen Schräglagen verwendet. Der Aufbau und die Bezeichnung der Komponenten der C-Schweißelektrode sind in Abbildung 2-8 dargestellt.

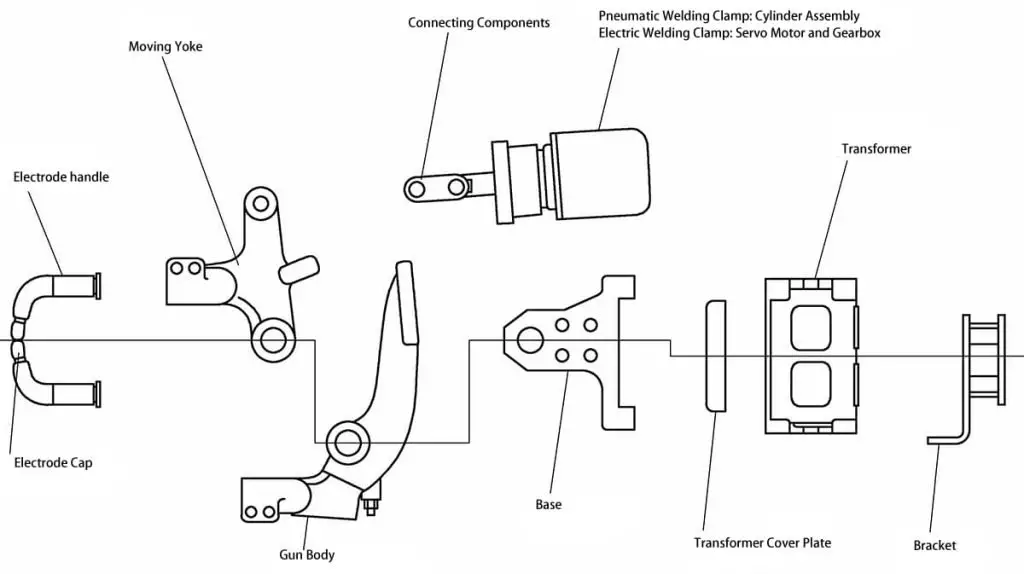

(2) X-Typ-Schweißelektrode

Die X-Typ-Schweißelektrode wird hauptsächlich zum Punktschweißen in horizontalen und nahezu horizontalen Schräglagen verwendet. Der Aufbau und die Bezeichnung der Komponenten der X-Typ-Schweißelektrode sind in Abbildung 2-9 dargestellt.

Die allgemeine Bauform von Punktschweißelektroden erfordert eine besondere Gestaltung des Elektrodenkörpers, die sich an den spezifischen Eigenschaften der Punktschweißpositionen in der Praxis orientiert. Nur so kann die Schweißelektrode die Schweißpunktposition erreichen.

Abbildung 2-9 Aufbau und Bauteilbezeichnungen der X-Type Schweißelektrode

Technische Spezifikationen von Punktschweißelektroden

Technische Parameter der pneumatischen Schweißelektrode Typ C

1) Die schematische Darstellung des Aufbaus der pneumatischen Schweißelektrode vom Typ C ist in Abbildung 2-10 dargestellt.

2) Die Auswahlparameter für die pneumatische Schweißelektrode vom Typ C sind in Tabelle 2-3 aufgeführt.

Anmerkung: a und b stellen die durch die Elektroden verursachten Hubanforderungen dar. Der maximale Hub umfasst nicht nur a + b, sondern auch den erhöhten Bedarf, der durch die Auslenkung des Elektrodengriffs entsteht.

Tabelle 2-3 Auswahlparameter der pneumatischen Schweißelektrode des Typs C

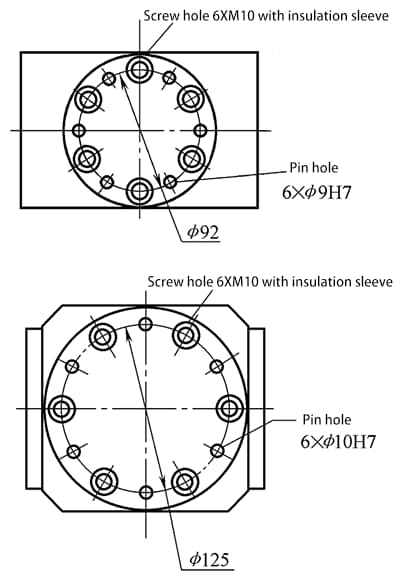

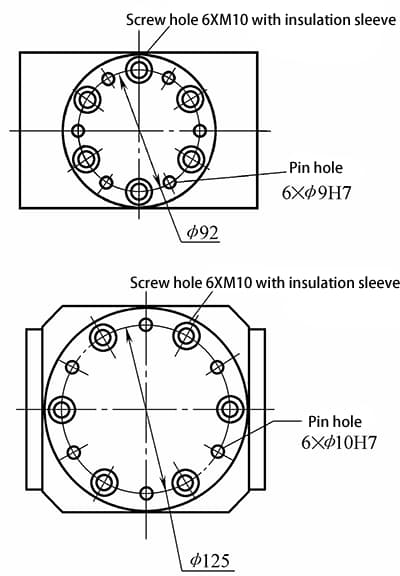

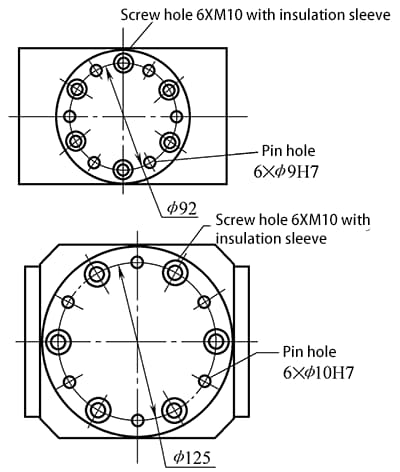

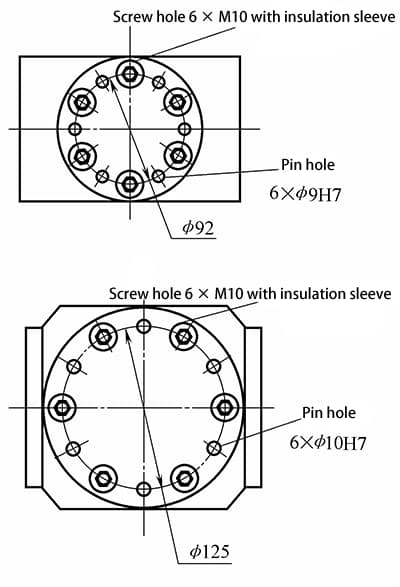

| Grundlegende technische Spezifikationen | Inhalt | Die Roboter MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD und MOTOMAN-ES200RD sind mit zwei Arten von Schweißzangenflanschen kompatibel: | |

| Typ der Schweißzange | Pneumatische C-Typ-Schweißzange | ||

| Schweißzangenkörper | Tiefe der Ausladung H/mm | ||

| Ausladung Breite H/mm | |||

| Hub /mm | |||

| Maximaler Hub /mm | |||

| Maximale Spannkraft /kgf | |||

| Transformator | Typ (Netzfrequenz oder Mittelfrequenz) | ||

| Leistung/kVA | |||

| Maximaler Strom | |||

| Klemmenhub Typ | Einzelhub | ||

| Doppelhub | |||

| *Hinweis: Bei Verwendung einer Doppelhub-Schweißzange, kleiner Öffnungshub /mm | |||

| Montagekonfiguration der Schweißzange am Roboter | |||

Technische Daten der C-Typ Elektroschweißzange

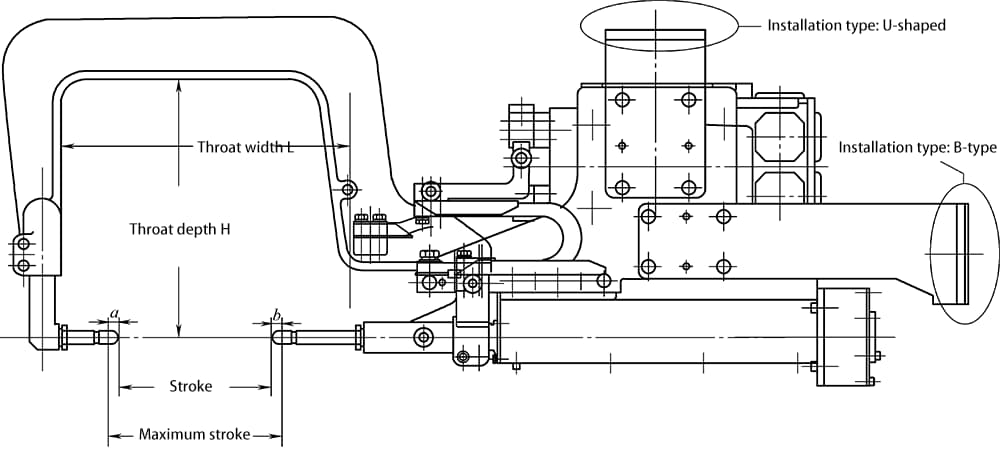

1) Die schematische Darstellung des Aufbaus der Elektroschweißzange vom Typ C ist in Abbildung 2-11 dargestellt.

2) Siehe Tabelle 2-4 für die Auswahlparameter der C-Typ Elektroschweißzange.

Anmerkung: a und b stellen die durch die Elektrode verursachten Hubanforderungen dar, der maximale Hub beinhaltet die durch die Biegung des Elektrodenhalters verursachte Bedarfssteigerung zusätzlich zu a+b.

Tabelle 2-4 Auswahlparameter für Elektroschweißzange Typ C

| Grundlegende technische Spezifikationen | Inhalt | Die Roboter MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD und MOTOMAN-ES200RD sind mit zwei Arten von Schweißzangenflanschen kompatibel: | |

| Typ der Schweißzange | C-Typ Servo-Schweißzange | ||

| Schweißzangenkörper | Tiefe der Ausladung H/mm | ||

| Ausladung Breite H/mm | |||

| Hub /mm | |||

| Maximaler Hub /mm | |||

| Maximale Spannkraft /kgf | |||

| Transformator | Typ (Netzfrequenz oder Mittelfrequenz) | ||

| Leistung/kVA | |||

| Maximaler Strom | |||

| Servomotor Modellnummer | |||

| Montagekonfiguration der Schweißzange am Roboter | |||

Die technischen Daten der pneumatischen Schweißzange vom Typ X lauten wie folgt:

1) Die schematische Darstellung der pneumatischen Schweißzange vom Typ X ist in Abbildung 2-12 gezeigt.

2) Die Auswahlparameter für die pneumatische Schweißzange vom Typ X sind in Tabelle 2-5 aufgeführt.

Hinweis: "a" und "b" stehen für den durch die Elektroden verursachten Hubbedarf, und der maximale Hub umfasst zusätzlich zu "a" und "b" auch den durch die Auslenkung des Elektrodenhalters verursachten Bedarf.

Tabelle 2-5: Auswahlparameter für die pneumatische Schweißzange vom Typ X

| Grundlegende technische Spezifikationen | Inhalt | Die Roboterkörper MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD und MOTOMAN-ES200RD sind mit zwei Arten von Schweißbrennerflanschen kompatibel. | |

| Typ der Schweißzange | X-Typ pneumatische Schweißzange | ||

| Schweißzangenkörper | Tiefe der Ausladung H/mm | ||

| Ausladung Breite H/mm | |||

| Hub /mm | |||

| Maximaler Hub /mm | |||

| Maximale Spannkraft /kgf | |||

| Transformator | Typ (Netzfrequenz oder Mittelfrequenz) | ||

| Leistung/kVA | |||

| Maximaler Strom | |||

| Klemmenhub Typ | |||

| *Hinweis: Bei Verwendung einer Doppelhub-Schweißzange, kleiner Öffnungshub /mm | |||

| Montagekonfiguration der Schweißzange am Roboter | |||

Die technischen Daten der X-Typ Elektroschweißzange sind wie folgt:

1) Die schematische Darstellung der X-Typ Elektroschweißzange ist in Abbildung 2-13 dargestellt.

2) Die Auswahlparameter für die Elektroschweißzange vom Typ X sind in Tabelle 2-6 aufgeführt.

Hinweis: "a" und "b" stehen für den durch die Elektroden verursachten Hubbedarf, und der maximale Hub umfasst zusätzlich zu "a" und "b" auch den durch die Auslenkung des Elektrodenhalters verursachten Bedarf.''

Tabelle 2-6: Auswahlparameter für die X-Typ Elektroschweißzange

| Grundlegende technische Spezifikationen | Inhalt | Die Roboterkörper MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD und MOTOMAN-ES200RD sind mit zwei Arten von Schweißbrennerflanschen kompatibel. | |

| Typ der Schweißzange | X-Typ Servo-Schweißzange | ||

| Schweißzangenkörper | Tiefe der Ausladung H/mm | ||

| Ausladung Breite H/mm | |||

| Hub /mm | |||

| Maximaler Hub /mm | |||

| Maximale Spannkraft /kgf | |||

| Transformator | Typ (Netzfrequenz oder Mittelfrequenz) | ||

| Leistung/kVA | |||

| Maximaler Strom | |||

| Servomotor Modellnummer | |||

| Montagekonfiguration der Schweißzange am Roboter | |||

Die physikalischen Abbildungen der pneumatischen Schweißzange des Typs X und der pneumatischen Schweißzange des Typs C sind in Abbildung 2-14 oben dargestellt.

Auswahl von Punktschweißzangen

Unabhängig davon, ob es sich um eine manuelle Punktschweißzange mit Aufhängung oder eine Roboter-Punktschweißzange handelt, gibt es spezifische Anforderungen im Bestellprozess. Sie muss den Schweißspezifikationen entsprechen, die für das Werkstück erforderlich sind. Die Grundprinzipien sind wie folgt:

1) Bestimmen Sie den maximalen Kurzschlussstrom und den maximalen Druck der Schweißzangenelektroden in Abhängigkeit von der Werkstück- und Materialstärke.

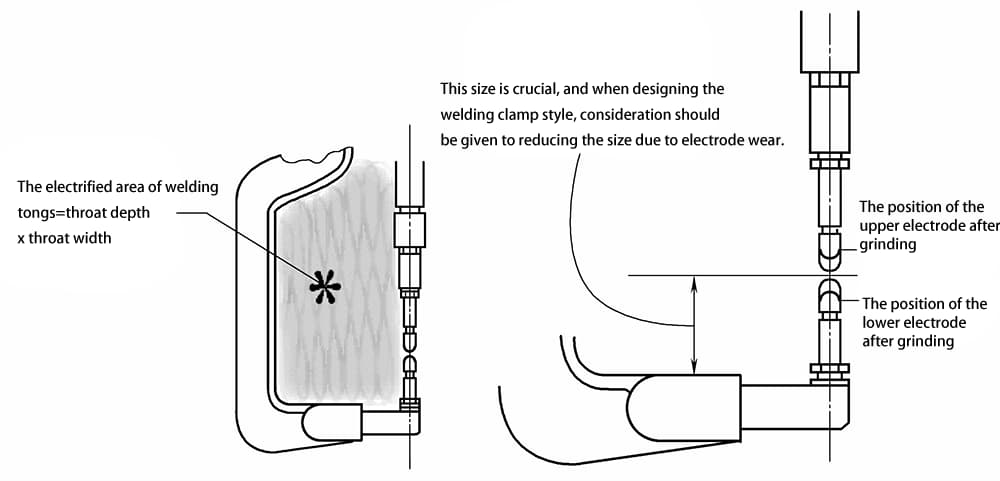

2) Bestimmen Sie anhand der Form des Werkstücks und der Position der Schweißpunkte auf dem Werkstück die Ausladungstiefe, die Ausladungsbreite, den Elektrodenhalter, den maximalen Hub, den Arbeitshub usw. des Schweißzangenkörpers.

3) Bestimmen Sie anhand der Verteilung aller Schweißpunkte auf dem Werkstück den Typ der Schweißzange. Es gibt in der Regel vier gängige Typen von Schweißzangen: einfach wirkende C-Schweißzange, doppelt wirkende C-Schweißzange, einfach wirkende X-Schweißzange und doppelt wirkende X-Schweißzange.

Unter den oben genannten Bedingungen ist es wichtig, das Gewicht der Schweißzange so weit wie möglich zu reduzieren. Beim Punktschweißen mit Aufhängung kann dies die Arbeitsintensität des Bedienpersonals verringern. Beim Roboter-Punktschweißen ist es möglich, einen Roboter mit geringer Last zu wählen und so die Produktionseffizienz zu verbessern. Je nach Größe und Schweißposition des Werkstücks sind Schweißzangen mit großem Spalt und Schweißzangen mit kleinem Spalt zu wählen, wie in Abbildung 2-15 dargestellt.

Wählen Sie einfachwirkende pneumatische Schweißzangen und doppeltwirkende pneumatische Schweißzangen entsprechend den Prozessanforderungen, wie in Abbildung 2-16 gezeigt.

Die stromdurchflossene Fläche der Schweißzange = Kehltiefe × Kehlbreite. Je größer diese Fläche ist, desto stärker ist die beim Schweißen erzeugte Induktivität, was die Stromabgabe erschwert. In solchen Fällen ist es üblich, einen höheren Leistungstransformator zu verwenden oder einen Invertertransformator für die Stromabgabe einzusetzen. Wählen Sie die Größe der Schweißzange nach dem Elektrodenverschleiß, wie in Abbildung 2-17 gezeigt.

a) Pneumatische Schweißzange Typ X

b) Pneumatische Schweißzange Typ C

Punktschweißroboter-System

Zusammensetzung des Punktschweißrobotersystems

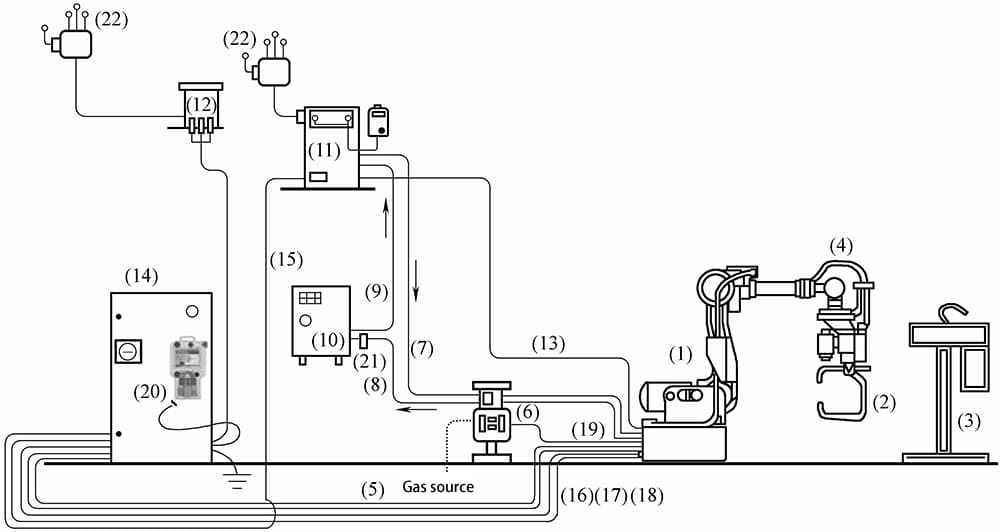

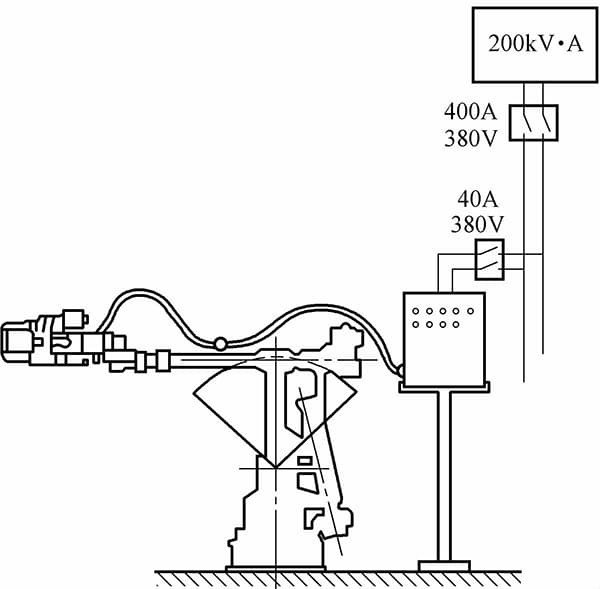

Punktschweißroboter bestehen in der Regel aus dem Roboterkörper, dem Robotersteuergerät, dem Programmierhandgerät, der Punktschweißzange und dem Schweißsystem, wie in Abbildung 2-18 dargestellt.

Tabelle 2-7 Bezeichnungen der verschiedenen Komponenten des Punktschweißrobotersystems

| Nummer | Name | Nummer | Name |

| 1 | Robotergehäuse (ES165D/ES200D)★ | 12 | Roboter-Transformator★ |

| 2 | Servo/Pneumatische Punktschweißzange | 13 | Zange Stromversorgungskabel☆ |

| 3 | Elektroden-Schleifmaschine | 14 | Roboter-Steuerungskabinett (DX100)★ |

| 4 | Kabel der Handgelenkeinheit (GISO) | 15 | Punktschweißanleitung Kabel (I/F)◇ |

| 5 | Zange (Pneumatik/Servo) Steuerkabel SI | 16 | Roboter-Stromversorgungskabel 2BC★ |

| 6 | Luft/Wasser-Rohrbaugruppe☆ | 17 | Roboter-Stromversorgungskabel 3BC★ |

| 7 | Zange Kühlwasserrohr◇ | 18 | Roboter-Steuerkabel 1BC★ |

| 8 | Zange Rücklaufwasserleitung◇ | 19 | Zange Lufteintrittsrohr☆ |

| 9 | Punktschweißsteuergerät Kühlwasserrohr | 20 | Roboter-Teach-Pendant (PP)★ |

| 10 | Kühlgerät☆ | 21 | Kühlwasserdurchflussschalter☆ |

| 11 | Kontrollbox für Punktschweißen◇ | 22 | Stromversorgung |

Die Funktionen der einzelnen Komponenten des Punktschweißrobotersystems sind in Tabelle 2-8 aufgeführt.

Tabelle 2-8: Klassifizierung der Funktionen für jede Komponente des Punktschweißrobotersystems

| Kategorie | Gerätecodes (siehe Abbildung 2-18) | Funktion Beschreibung |

| Roboterbezogen | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Stellt die Verbindung zwischen dem Roboter und anderen Geräten her, eingeführt von Yaskawa aus Japan |

| Punktschweißen-bezogen | (2), (3), (11) | Implementiert Punktschweißbedingungen, die vom Punktschweißgerät bereitgestellt werden Hersteller von Schweißgeräten |

| Gasversorgungssystem | (6), (19) | Der Druckzylinder der Schweißzange wird nur bei Verwendung einer pneumatischen Schweißzange verwendet und ergänzt den vom Systementwickler bereitgestellten Punktschweißdruck. |

| Wasserversorgungssystem | (7), (8), (9), (10), (21) | Verwendet für Kühlgeräte (2) und (11), die vom Systementwickler bereitgestellt werden |

| Stromversorgungssystem | (12), (22) | Systemleistung |

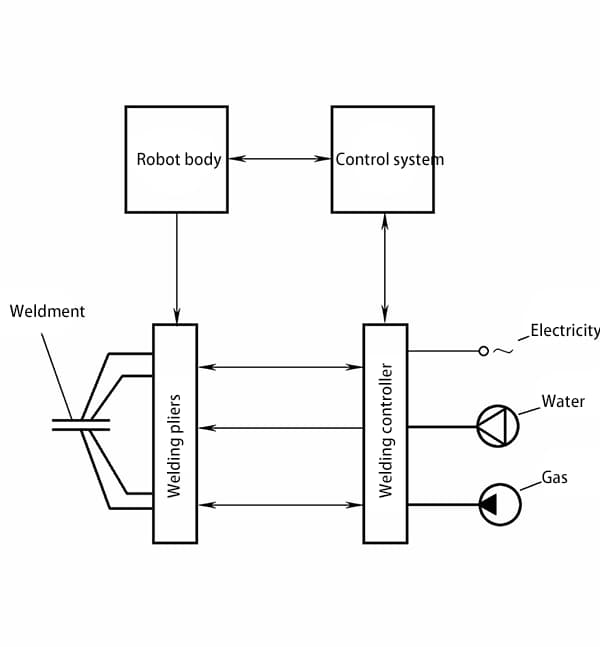

Schweißen System

Das Schweißsystem besteht hauptsächlich aus der Schweißsteuerung (Zeitschaltuhr), der Schweißzange (einschließlich des Widerstandsschweißtransformators) und Hilfsteilen wie Wasser, Strom und Gas. Der Aufbau und die Prinzipien des Systems sind in Abbildung 2-19 dargestellt.

Schweißzange

Ausgehend von der strukturellen Beziehung zwischen dem Widerstandsschweißtransformator und der Schweißzange kann die Schweißzange in drei Formen unterteilt werden: separat, eingebettet und integriert.

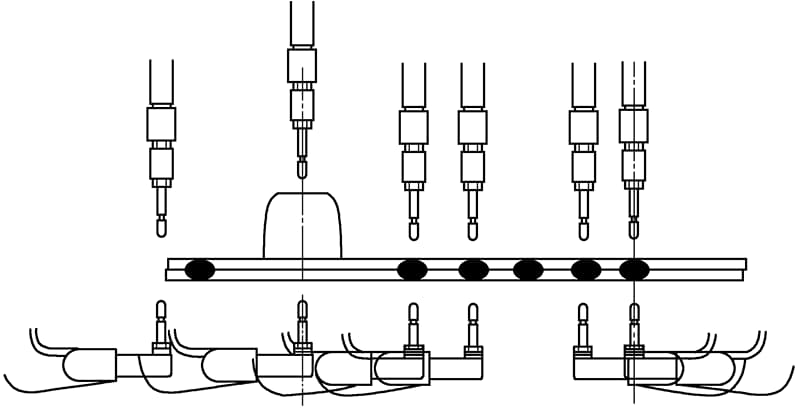

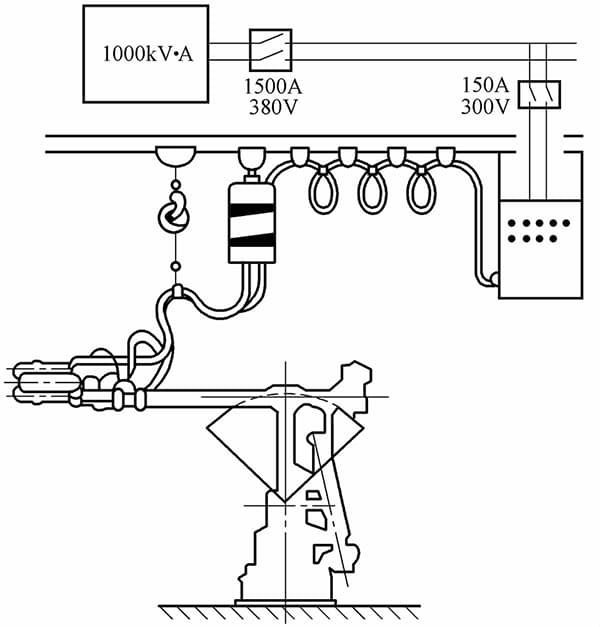

(1) Separate Schweißzange

Die Besonderheit dieser Zange ist, dass der Widerstandsschweißtransformator vom Zangenkörper getrennt ist. Der Zangenkörper ist am Roboterarm montiert, während der Schweißtransformator über dem Roboter aufgehängt ist und sich auf einer Schiene in Richtung des Handgelenks des Roboters bewegen kann. Die beiden sind durch ein Sekundärkabel verbunden. Zu den Vorteilen gehören eine geringere Belastung des Roboters, eine hohe Bewegungsgeschwindigkeit und geringere Kosten, wie in Abbildung 2-20 dargestellt.

Der größte Nachteil einer separaten Schweißzange ist die Notwendigkeit eines Schweißtransformators mit großer Kapazität, was zu einem höheren Stromverbrauch und einer geringeren Energieeffizienz führt. Außerdem verursacht das große Sekundärkabel Zug- und Torsionskräfte auf den Roboterarm, was die Auswahl der Arbeitsbereiche und -positionen für das Punktschweißen einschränkt. Separate Schweißzangen können normale hängende Schweißzangen und Widerstandsschweißtransformatoren verwenden.

Das Sekundärkabel erfordert jedoch eine spezielle Fertigung, da es in der Regel aus zwei Leitern besteht, die durch eine Isolierschicht getrennt sind, wobei jeder Leiter zur Wasserkühlung hohl ist. Außerdem muss das Kabel eine gewisse Flexibilität aufweisen.

(2) Eingebettete Schweißzange

Bei dieser Konstruktion ist der Widerstandsschweißtransformator im Inneren des Roboterarms so nah wie möglich am Zangenkörper angebracht. Das Sekundärkabel des Transformators kann sich im Inneren bewegen. Bei Verwendung dieser Form der Schweißzange muss diese in Verbindung mit dem Roboterkörper konstruiert werden. Darüber hinaus können auch Punktschweißroboter mit polaren oder sphärischen Koordinaten diese Struktur verwenden.

Der Vorteil ist, dass das Sekundärkabel kürzer ist und die Kapazität des Transformators reduziert werden kann, was jedoch die Konstruktion des Roboterkörpers erschwert. Eingebettete Schweißzangen-Punktschweißroboter sind in Abbildung 2-21 dargestellt.

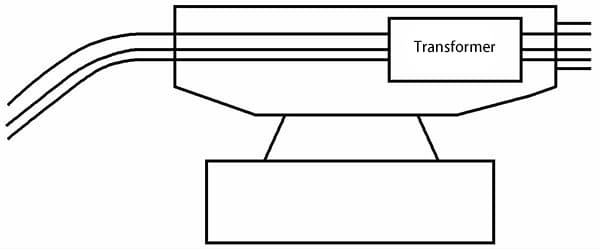

(3) Integral-Schweißzange

Bei der so genannten Integralschweißzange werden der Widerstandsschweißtransformator und der Zangenkörper zusammen montiert und dann gemeinsam am Flansch am Ende des Roboterarms befestigt. Die wichtigsten Vorteile sind der Wegfall des sperrigen Sekundärkabels und des Arbeitsrahmens für den aufgehängten Transformator. Das Ausgangsende des Schweißtransformators ist direkt mit dem oberen und unteren Arm der Schweißzange verbunden, was Energie spart.

Bei einem Ausgangsstrom von 12000A benötigt eine separate Schweißzange beispielsweise einen 75kVA-Transformator, während eine integrierte Schweißzange nur 25kVA benötigt. Der größte Nachteil integrierter Schweißzangen ist die erhebliche Zunahme von Gewicht und Größe, da der Roboterkörper eine Last von mehr als 60 kg tragen muss.

Außerdem kann die Trägheitskraft, die durch das Gewicht der Schweißzange auf dem aktiven Handgelenk des Roboters erzeugt wird, zu einer Überlastung führen, so dass der Schwerpunkt der Schweißzange bei der Konstruktion so nah wie möglich an der Achse des Roboterarms liegen muss. Die Konstruktion des Widerstandsschweißtransformators ist das Hauptproblem bei integrierten Schweißzangen.

Da der Transformator auf den kleinen Raum der Schweißzange beschränkt ist, müssen die Abmessungen und das Gewicht kleiner als üblich sein, und die Sekundärspule muss zudem mit Wasser gekühlt werden.

Derzeit werden kleine integrierte Widerstandsschweißtransformatoren verwendet, die im Vakuum-Epoxid-Gießverfahren hergestellt werden. Ein 30kVA-Transformator hat zum Beispiel die Abmessungen 325×135×125mm³ und wiegt nur 18kg. Integrierte Schweißzangen-Punktschweißroboter sind in Abbildung 2-22 dargestellt.

Schweiss-Controller

Das Funktionsprinzip der Schweißsteuerung (Punktschweißsteuerung) besteht darin, den Sekundärstrom und die Sekundärspannung zu erfassen, die dem zu schweißenden Werkstück zugeführt werden, sowie den entsprechenden Wert der Impedanzänderung, der sich aus dem Metallschmelzzustand des Werkstücks ergibt.

Diese Informationen werden dann zur Berechnung an die Robotersteuerung zurückgegeben, die den am besten geeigneten Schweißstrom ausgibt und den Schweißstrom für jeden Punkt speichert, um als Referenz für die Einstellung der Schweißparameter für nachfolgende Punkte zu dienen. Diese Art von Widerstandsschweißsteuerung kann die Schweißqualität sicherstellen, indem sie das Spritzen während des Schweißvorgangs kontrolliert, und sie kann auch automatisch die Größe des vorderen Endes der Elektrode verwalten.

Entsprechend dem vorgegebenen Schweißüberwachungsprogramm führt die Steuerung die Eingabe der Schweißparameter beim Punktschweißen durch, steuert das Punktschweißprogramm, regelt den Schweißstrom, diagnostiziert Fehler im Schweißsystem und stellt die Kommunikation mit dem Hauptrechner und dem Programmiergerät her. Die gebräuchlichen Punktschweißsteuerungen haben hauptsächlich die folgenden drei Bauformen.

(1) Zentraler Strukturtyp

Bei diesem Typ ist die Schweißsteuerung als Modul im gleichen Schaltschrank wie die Hauptsteuerung des Roboters untergebracht und wird gemeinsam vom Hauptcomputer verwaltet, der dem Schweißmodul Daten zur Verfügung stellt, wobei die Steuerung des Schweißprozesses durch das Schweißmodul erfolgt. Der Vorteil dieser Struktur ist die hohe Integration und die einfache einheitliche Verwaltung.

(2) Dezentraler Strukturtyp

Bei der dezentralen Struktur ist die Schweißsteuerung vom Hauptsteuerschrank des Roboters getrennt, und die beiden kommunizieren über eine Antwortkommunikation. Nachdem der Hauptcomputer das Schweißsignal geliefert hat, wird die Schweißsteuerung unabhängig von der Schweißsteuerung gesteuert, und nach Abschluss des Schweißvorgangs wird ein Endsignal an den Hauptcomputer gesendet, um die Bewegung des Roboters zu steuern.

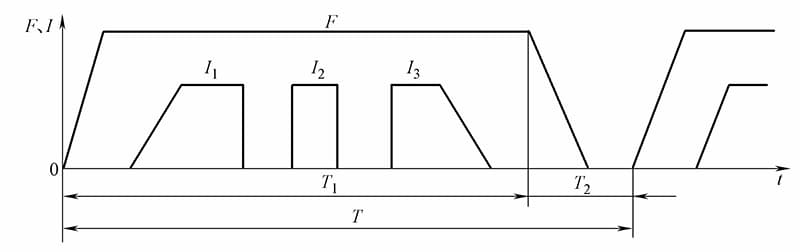

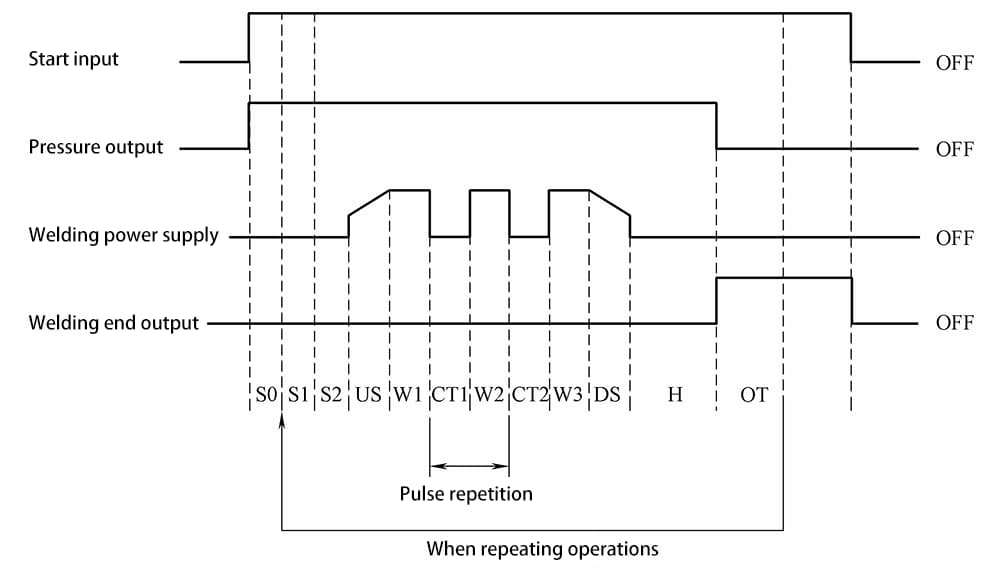

Der Vorteil dieser Struktur ist die flexible Fehlerbehebung, und das Schweißsystem kann unabhängig eingesetzt werden, aber es erfordert eine Kommunikation über eine gewisse Entfernung, und die Integration ist nicht so hoch wie bei der zentralen Struktur. Der Schweißzyklus des dezentralen Strukturtyps ist in Abbildung 2-23 dargestellt.

(3) Gruppensteuerungssystem

Das Gruppensteuerungssystem verbindet mehrere Punktschweißroboter (oder konventionelle Schweißmaschinen) mit einem Gruppensteuerungscomputer, um mehrere Geräte zu steuern, die gleichzeitig mit Strom versorgt werden, um eine zeitlich geteilte Steuerung des Schweißstroms mehrerer Punktschweißroboter zu erreichen, die momentane Belastung des Stromnetzes zu begrenzen und die Netzspannung zu stabilisieren, um die Schweißqualität sicherzustellen.

Das Gruppensteuerungssystem kann die Kapazität des Transformators für die Stromversorgung in der Werkstatt erheblich reduzieren. Wenn bei einem Roboter (oder einer Punktschweißmaschine) eine Störung auftritt, startet das Gruppensteuerungssystem einen Ersatzpunktschweißroboter oder verteilt die Arbeit auf die übrigen Roboter, um eine normale Schweißproduktion zu gewährleisten.

Um den Anforderungen der Gruppensteuerung gerecht zu werden, sollte das Punktschweißroboter-Schweißsystem die Signale "Schweißanforderung" und "Schweißerlaubnis" hinzufügen und mit dem Gruppensteuerungscomputer verbinden.

Anmerkung: T1 steuert die Schweißsteuerung; T2 wird vom Hauptcomputer des Roboters gesteuert; T steht für den Schweißzyklus; F für den Elektrodendruck; I für den Schweißstrom.

Anforderungen für Punktschweißroboter in Schweißsystemen

1) Es sollten spezielle Schweißzangen mit einer schwimmenden Druckvorrichtung verwendet werden, aber auch normale Schweißzangen können modifiziert werden. Die Schweißzange sollte leicht sein und zwei Arten von Hüben haben, einen langen und einen kurzen, um schnelles Schweißen, Abrichten, Elektrodenwechsel und das Überwinden von Hindernissen zu erleichtern.

2) Der Schwerpunkt der Körperschweißzange sollte auf die Achse des Festflansches ausgerichtet sein.

3) Das Schweißsteuerungssystem sollte in der Lage sein, Fehler wie Überhitzung des Widerstandsschweißtransformators, Überhitzung des Thyristors, die zu Kurzschluss oder Unterbrechung führt, Verlust der Luftnetzspannung, zu hohe Netzspannung und Festkleben der Elektrode selbst zu diagnostizieren und zu schützen. Neben der Meldung an den Host zum Anhalten sollte es auch die Art des Fehlers anzeigen.

4) Das Steuersystem des Typs mit verteilter Struktur sollte über eine Kommunikationsschnittstelle verfügen, um verschiedene Signale von der Roboterkarosserie und dem Programmierhandgerät zu erkennen und entsprechend zu reagieren.

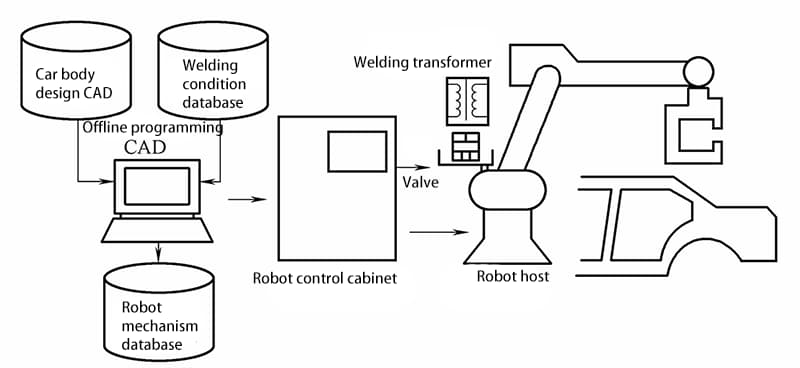

Punktschweißrobotersystem mit CAD-System

Wenn der Punktschweißroboter mit einem CAD-System kommunizieren kann, kann das Offline-Teaching durchgeführt werden. Die Grundkonfiguration des Offline-Teachingsystems für Punktschweißroboter mit CAD- und Schweißdatenbanksystemen ist in Abbildung 2-24 dargestellt.

Punktschweißroboter-Steuerungssystem

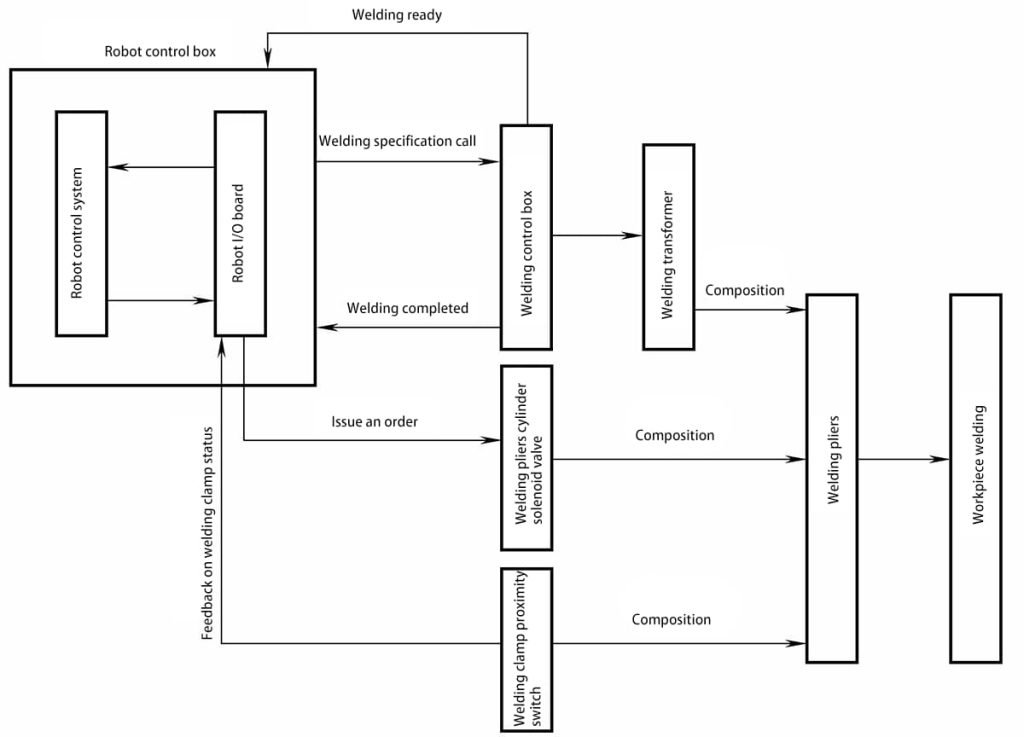

Prinzip der Steuerung von Punktschweißrobotern

Wenn der Punktschweißroboter betriebsbereit ist, bestätigt das Hauptsteuerungssystem die eingelernte Position des Roboters. Dann gibt sie über den OUTPUT-Anschluss auf der E/A-Platine des Roboters den Befehl zum Schließen der Schweißzange. Die Magnetventilspule für den Zylinder wird mit 24 V Gleichstrom erregt und löst den Vorgang aus. Druckluft wird in den Zylinder eingeleitet, wodurch sich die Kolbenstange verschiebt.

Die Information über die Verschiebung des Zylinders wird in erster Linie durch einen Positionsnäherungsschalter für eine effektive Rückmeldung bereitgestellt. Diese Informationen werden an das Hauptsteuerungssystem des Roboters weitergeleitet, das anschließend über die E/A-Platine des Roboters einen Schweißbefehl an die Schweißsteuerungsbox sendet. Die Schweißsteuerungsbox sendet ein Schweißbereitschaftssignal zurück an die E/A-Platine des Roboters, das dann an das Hauptsteuerungssystem weitergeleitet wird.

Das Hauptsteuersystem gibt einen Abrufbefehl für die Standardnummer aus, wobei der Code 8421 verwendet wird, der 16 Standards entspricht. Die Schweißsteuerungsbox aktiviert den vorgespeicherten Standardcode und gibt die erforderliche Schweißzeit und den Strom für den Schweißvorgang aus. Nach Abschluss der Schweißung sendet die Schweißsteuerungsbox ein Signal, das das Ende des Schweißvorgangs anzeigt.

Nachdem die Hauptsteuerung des Roboters dieses Signal bestätigt hat, sendet sie über den OUTPUT-Anschluss der E/A-Platine einen Befehl zum Öffnen der Schweißzange. Das Magnetventil des Zylinders wird stromlos, der Ventileinsatz wird zurückgesetzt, der Zylinder saugt Luft in umgekehrter Richtung an, und die offene Position der Zange wird durch einen am Zylinder installierten Näherungsschalter verriegelt.

Diese Informationen werden an das Hauptsteuerungssystem des Roboters zurückgegeben, das dann Bewegungsinformationen an das Bewegungssystem des Roboters sendet, wie in Abbildung 2-25 dargestellt.

Punktschweißsteuerung

Der Schweißzangentransformator versorgt die Schweißzangenelektroden mit Strom für den Punktschweißprozess, während die Punktschweißsteuerung (auch "Timer" genannt) ein Gerät ist, das die Dauer der einzelnen Phasen des Punktschweißprozesses steuert, die in der Regel durch die Frequenz festgelegt wird.

Die Punktschweißsteuerung des Modells PH5-7003 verfügt beispielsweise über eine Thyristor-Synchronphasensteuerung und bietet eine Konstantstromregelung auf der Grundlage der Schweißstromrückführung, eine Stromerhöhungsfunktion sowie verschiedene Überwachungs- und Alarmfunktionen.

Sie kann die Eingabe von Schweißparametern, die Steuerung des Punktschweißprogramms, die Steuerung des Schweißstroms und die Selbstdiagnose von Schweißsystemfehlern nach einem vorgegebenen Schweißüberwachungsprogramm durchführen.

Zu den wichtigsten Signalen, die die Schweißsteuerung mit der Karosserie und der Teaching Box verbinden, gehören Informationen über die Erhöhung/Verringerung des Schweißstroms, die Einstellung der Schweißzeit, die Einleitung und Beendigung des Schweißvorgangs und Fehler im Schweißsystem. Das Zeitdiagramm der Steuerung ist in Abbildung 2-26 dargestellt.

Hilfsmittel

Elektrodendrescher

Der Elektrodenabrichter, auch Elektrodenschleifmaschine genannt, ist für das Punktschweißen unerlässlich. Aufgrund der hohen Stromdichte, die durch die Elektroden fließt, und des erheblichen Drucks, der ausgeübt wird, verformen sich die Elektroden häufig und verlieren ihre ursprüngliche Form. Diese Verformung wirkt sich nachteilig auf die Kontrolle der Größe des Schweißnests aus.

Außerdem können die hohen Temperaturen beim Schweißen zu Legierungs- und Oxidationsreaktionen zwischen den Elektroden und den Karosserieblechen führen, wodurch die Leitfähigkeit der Elektroden beeinträchtigt wird. Um eine gleichbleibende Schweißqualität zu gewährleisten, ist es wichtig, die Elektroden regelmäßig mit einem Elektrodenabrichter abzurichten. Es gibt zwei Arten von Elektrodenabrichtern: manuelle und automatische. Das folgende Verfahren kann als Leitfaden für die Durchführung manueller Abrichtvorgänge dienen:

(1) Die Elektroden sollten unter den folgenden Bedingungen angezogen werden:

a) Wenn die Elektrodenkanten ausgefranst sind oder der Durchmesser der Endfläche 8 mm überschreitet.

b) Wenn der Durchmesser des Kontaktendes der Elektrode weniger als 6 mm beträgt.

c) Wenn die Elektrodenoberfläche uneben ist, deutliche Vertiefungen aufweist oder zu spitz ist.

d) Wenn die obere und die untere Elektrode falsch ausgerichtet sind und das Abrichten nicht den gewünschten Effekt bringt, müssen die Elektroden entsprechend angepasst werden.

(2) Manuelles Elektrodenverbandsverfahren:

Stellen Sie den Schweiß-/Einstellschalter auf "Einstellen". Zuerst die Seiten der Elektrode abrichten, dann die Stirnfläche. Führen Sie nach dem Abrichten eine Probeschweißung an einer Probeplatte durch, um die Schweißqualität und den Zustand der abgerichteten Elektroden zu prüfen.

(3) Überlegungen zum Verbinden und Ersetzen von Elektrodenkappen:

a) Achten Sie auf die Symmetrie zwischen der oberen und unteren Kontaktfläche, wobei die Abweichung nicht größer als 0,5 mm sein darf.

b) Die obere und die untere Kontaktfläche sollten flach und ohne Lücken sein.

c) Die Kontaktflächen der Elektroden sollten weder zu klein noch zu groß sein; der Durchmesser der Kontaktfläche sollte zwischen 6 mm und 8 mm liegen, mit einer Neigung von mindestens 45°, wobei die Neigung je nach Situation anzupassen ist.

d) Beim Ersetzen durch eine neue Elektrodenkappe sollte die Oberfläche glatt sein, ohne Vorsprünge oder Vertiefungen.

In Roboter-Punktschweißsystemen werden in der Regel automatische Abrichtgeräte eingesetzt. Das Prinzip des robotergestützten Elektrodenabrichtens ist wie folgt: Wenn der Roboter eine bestimmte Anzahl von Schweißungen erreicht, startet er automatisch das Abrichtprogramm. Beim Schweißen von gewöhnlichem Kohlenstoffstahl sollten die Elektrodenkappen beispielsweise nach jeweils 800 bis 1000 Schweißungen abgerichtet werden, um eine gute Schweißqualität zu gewährleisten.

Die Elektroden der Schweißzange werden zu beiden Seiten der Schleifscheibe des Abrichters bewegt, wobei die obere und die untere Elektrode so eingespannt werden, dass sie gleichzeitig mit den zweiseitigen Messern des Abrichters in Kontakt kommen. Nachdem die Schleifscheibe eine bestimmte Anzahl von Umdrehungen gemacht hat, werden die oberen und unteren Elektrodenspitzen so abgeschnitten, dass sie der Form des Messers entsprechen. Elektrodenabrichter und Schleifscheiben werden nach ihrer Rotationsart in ein- und zweidirektionale Rotation eingeteilt.

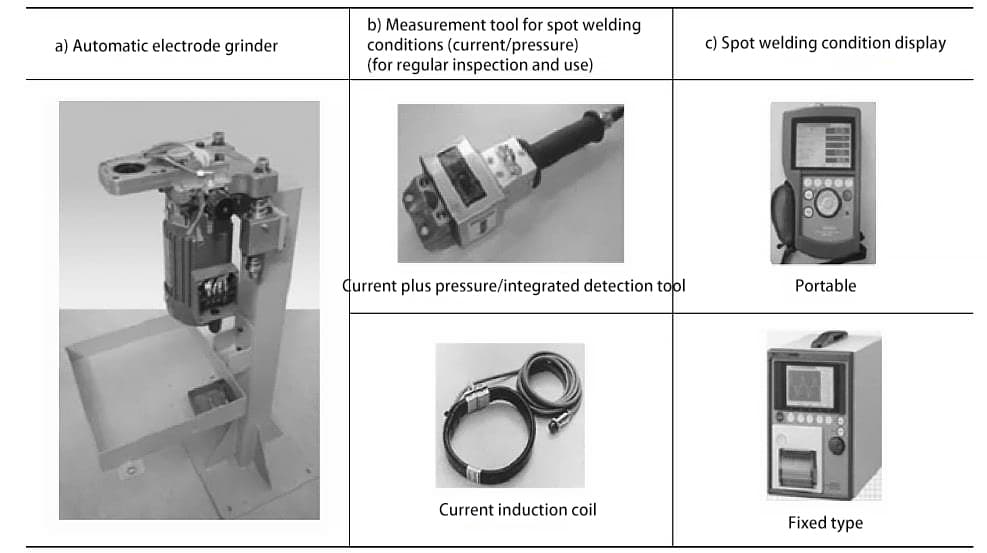

Schleifscheiben werden nach der Anzahl der Schneiden in Einschneider und Mehrschneider eingeteilt. Das Aussehen des automatischen Elektrodenabrichters ist in Tabelle 2-9a dargestellt.

Druckprüfer

Das Druckprüfgerät ist ein Instrument zur Überprüfung der Pressbedingungen von Schweißzangen. Es wird in der Regel zur periodischen Prüfung des von den Schweißzangen ausgeübten Drucks verwendet, wie in Tabelle 2-9b dargestellt.

Strom-Detektor

Der Stromdetektor ist ein Instrument zur Kontrolle der Qualität des Punktschweißens. Er kann zur regelmäßigen Überprüfung des Stromausgangs der Punktschweißsteuerung sowie zur Überwachung des Stroms jedes Schweißpunkts in Echtzeit während der Produktion eingesetzt werden. Es liefert auch eine Anzeige des Stroms während des Punktschweißens, wie in Tabelle 2-9c gezeigt. Hinweis: Der elektrische Strom beim Punktschweißen und der Druck der Schweißzange sind kritische Elemente.

Zu Beginn der Systemkalibrierung müssen die Bediener die Strom- und Druckbedingungen der Schweißausrüstung gründlich testen, um einen reibungslosen Ablauf der nachfolgenden Arbeitsgänge zu gewährleisten.