I. Definition, Merkmale und Methoden des Schweißens

1. Definition von Schweißen

Schweißen ist ein Verarbeitungsverfahren, bei dem Werkstücke durch Erhitzen, Pressen oder beides, mit oder ohne Zusatzwerkstoffe, atomar miteinander verbunden werden. Schweißen ist also eine Verarbeitungsmethode, bei der getrennte Metallteile zu einem untrennbaren Ganzen verbunden werden. Durch Druck werden die Oxidschicht oder andere Adsorptionsschichten auf der Klebefläche aufgebrochen und die Kontaktfläche plastisch verformt, wodurch sich die Kontaktfläche vergrößert.

Bei ausreichender Verformung können auch direkt atomare Bindungen entstehen, die zu einer festen Verbindung führen; bei lokaler Erwärmung wird der Verbindungsbereich in einen plastischen oder geschmolzenen Zustand versetzt, wodurch die Energie der Atome angeregt und verstärkt wird, so dass sich durch Diffusion, Kristallisation und Rekristallisation eine feste Verbindung bildet und entwickelt.

2. Merkmale des Schweißens

Bevor das Schweißen weit verbreitet war, war das Nieten die Hauptmethode für unlösbare Verbindungen. Im Vergleich zum Nieten bietet das Schweißen die Vorteile der Metallersparnis, der hohen Produktivität, der guten Kompaktheit, der guten Betriebsbedingungen und der einfachen Mechanisierung und Automatisierung. Daher hat das Schweißen das Nieten im Wesentlichen ersetzt.

3. Methoden des Schweißens

Es gibt zahlreiche Schweißverfahren, die sich je nach den Eigenschaften des Schweißprozesses in drei Hauptkategorien unterteilen lassen: Schmelzschweißen, Pressschweißen und Hartlöten.

(1) Schmelzschweißen

Das Schmelzschweißen ist ein Verfahren, bei dem die Nahtstelle des Werkstücks bis zur Schmelze erhitzt wird, ohne dass Druck ausgeübt wird, um die Schweißung abzuschließen. Je nach Wärmequelle kann diese Art des Schweißverfahren umfasst Gasschweißen, Lichtbogenschweißen, Elektroschlackeschweißen, Laserschweißen, Elektronenstrahlschweißen, Plasmaschweißen usw.

(2) Pressschweißen

Pressschweißen ist ein Verfahren, bei dem während des Schweißvorgangs Druck auf das Werkstück ausgeübt werden muss (mit oder ohne Erwärmung), um die Schweißung zu vollenden. Zu den Verfahren, die zu dieser Kategorie gehören, gehört das Widerstandsschweißen, ReibschweißenUltraschallschweißen, Kaltpressschweißen, usw.

(3) Hartlöten

Beim Hartlöten wird ein metallischer Werkstoff mit einem niedrigeren Schmelzpunkt als der Grundwerkstoff als Schweißzusatz verwendet. Das Werkstück und das Lot werden auf eine Temperatur erhitzt, die höher als der Schmelzpunkt des Lotes, aber niedriger als der Schmelzpunkt des Grundmaterials ist. Der flüssige Schweißzusatz benetzt den Grundwerkstoff, füllt den Fügespalt und diffundiert mit dem Grundwerkstoff, um die Verbindung der Werkstücke herzustellen. Zu dieser Kategorie gehören die Verfahren Hartlöten und Weichlöten.

Schweißen bezeichnet ein Verarbeitungsverfahren, bei dem Werkstücke durch Erhitzen, Druck oder beides mit oder ohne Zusatzwerkstoffe atomar miteinander verbunden werden.

Es gibt viele Arten des Metallschweißens. Basierend auf den physikalischen Eigenschaften der Metallurgie während des Schweißens wird es in drei Hauptkategorien unterteilt: Schmelzschweißen, Pressschweißen und Hartlöten. Derzeit ist das Schmelzschweißen das am häufigsten verwendete Verfahren.

I. Schmelzschweißen

Das Schmelzschweißen ist ein Schweißverfahren, bei dem die Verbindung der Werkstücke durch lokale Erwärmung in einen geschmolzenen Zustand gebracht wird, ohne dass Druck ausgeübt wird.

Das Schmelzschweißen wird nach der Art der verwendeten Wärmequelle eingeteilt: Lichtbogenschweißen (mit Lichtbogen als Wärmequelle), Plasmaschweißen (mit Plasmabogen als Wärmequelle), Elektroschlackeschweißen (mit der Widerstandswärme geschmolzener Schlacke als Wärmequelle), Elektronenstrahlschweißen (mit Elektronenstrahl als Wärmequelle), Laserschweißen (mit Laser als Wärmequelle), Gasschweißen (mit Flamme als Wärmequelle) usw. Unter diesen Verfahren ist das Lichtbogenschweißen am weitesten verbreitet.

1. Lichtbogenschweißen

Lichtbogenschweißen ist ein Schmelzschweißverfahren, bei dem ein Lichtbogen als Wärmequelle verwendet wird. Zu den gebräuchlichen Arten des Lichtbogenschweißens gehört das Metallschutzgasschweißen, Unterpulverschweißenund Schutzgasschweißen.

(1) Metall-Schutzgasschweißen

Das Metallschutzgasschweißen ist eines der am frühesten entwickelten und noch immer weit verbreiteten Lichtbogenschweißverfahren. Beim Schutzgasschweißen wird ein Schweißdraht sowohl als Elektrode als auch als Zusatzwerkstoff verwendet, und der zwischen dem Ende des Schweißdrahtes und dem Werkstück erzeugte Lichtbogen dient als Wärmequelle für das Schweißen.

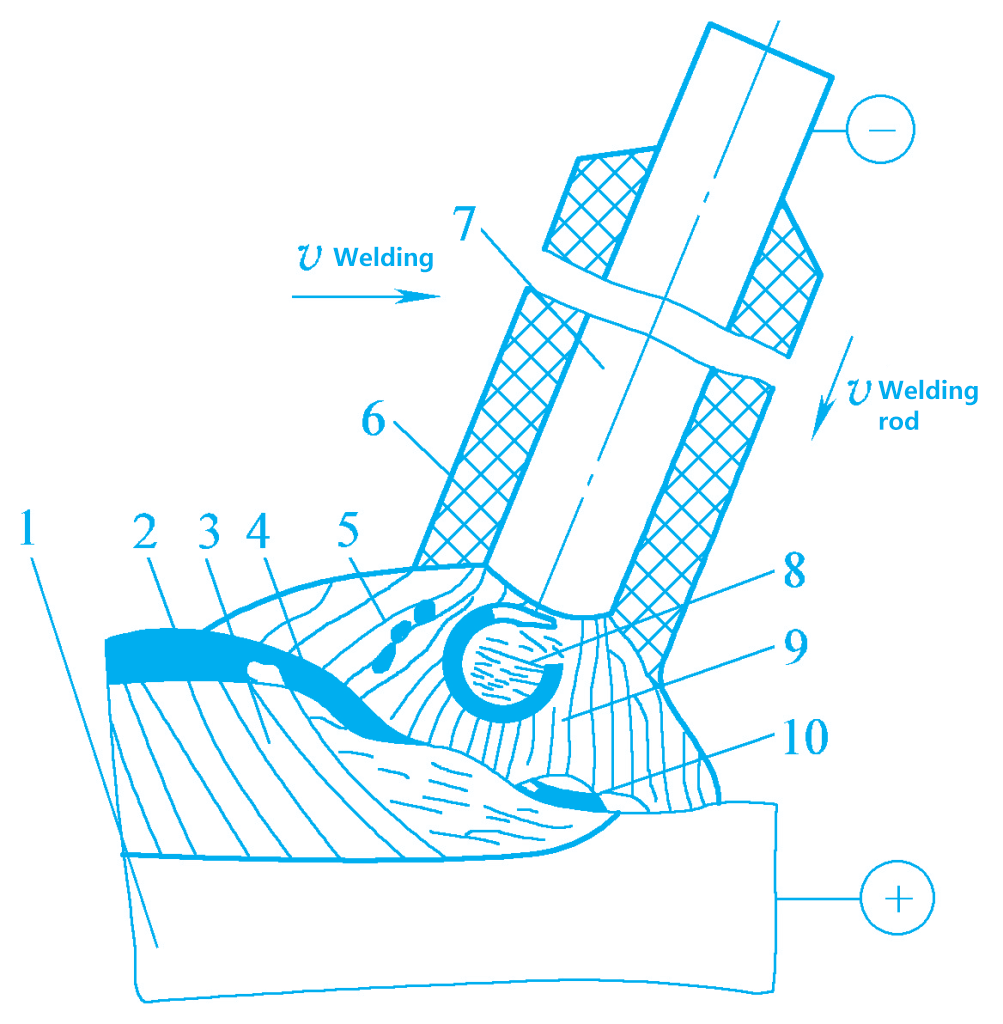

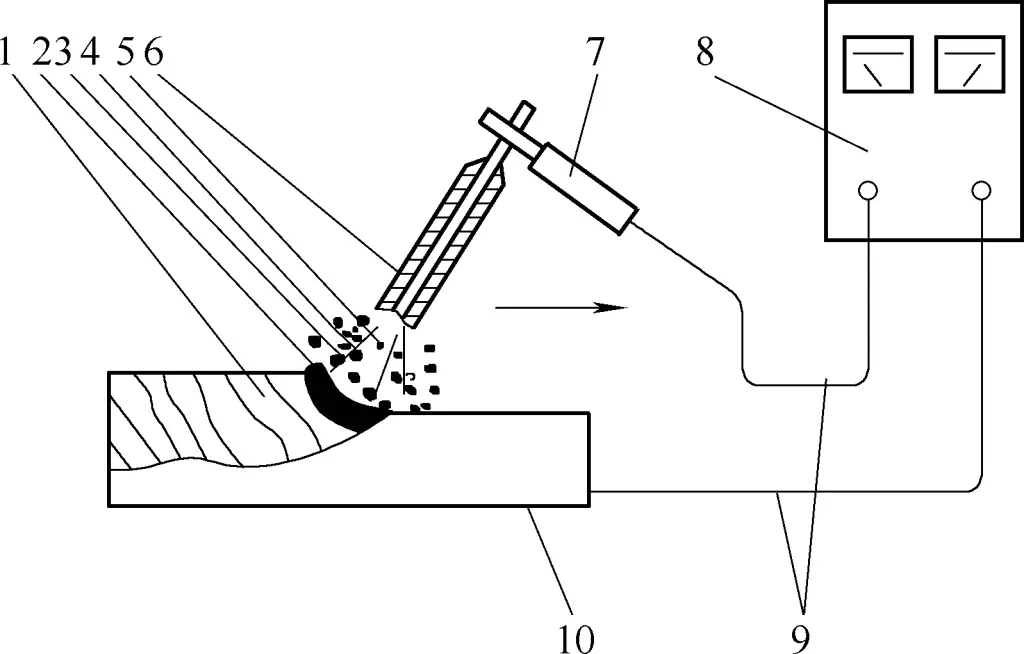

Beim Schweißen erhitzt der Lichtbogen das Ende des Schweißdrahtes und den lokalen Bereich des Werkstücks bis zu einem geschmolzenen Zustand. Das geschmolzene Ende des Schweißstabs bildet Tröpfchen, die mit dem geschmolzenen Grundwerkstoff zu einem Schweißbad verschmelzen. Während sich der Lichtbogen vorwärts bewegt, kühlt das geschmolzene Metall im Schweißbad allmählich ab und erstarrt, um eine Schweißnaht zu bilden. Abbildung 1 zeigt ein schematisches Diagramm des Schutzgasschweißverfahrens.

1-Basis Metall

2-Schlacken-Muschel

3-Schweißnaht

4-Schmelzende Schlacke

5-Schutzgasschicht

6-Schweißdraht-Beschichtung

7-Schweißkern

8-Tropfen

9-Bogen

10-Schweißer-Pool

Die für das Lichtbogenhandschweißen verwendete Ausrüstung ist einfach, die Methode ist leicht und flexibel, und sie hat eine starke Anpassungsfähigkeit. Es kann zum Schweißen in verschiedenen Positionen und unter verschiedenen Bedingungen verwendet werden. Die Form der Verbindung, die Form der Schweißnaht und die Länge sind nicht begrenzt, aber es erfordert hohe technische Fähigkeiten des Schweißers, und die Schweißqualität hängt bis zu einem gewissen Grad von den operativen Fähigkeiten des Schweißers ab.

Darüber hinaus hat das Metall-Lichtbogenhandschweißen schlechte Arbeitsbedingungen und eine geringe Produktivität. Es eignet sich hauptsächlich für die Einzelteil- oder Kleinserienfertigung und ist für das Schweißen von Werkstücken mit einer Dicke von 3 bis 20 mm geeignet. Aktive Metalle (wie Titan, Niob usw.) und Refraktärmetalle (wie Tantal, Molybdän usw.) können nicht mit dem Lichtbogenhandschweißen bearbeitet werden.

(2) Unterpulverschweißen

Unterpulverschweißen bezieht sich auf ein Lichtbogenschweißverfahren, bei dem der Lichtbogen unter einer Flussmittelschicht brennt. Während des Schweißens werden die Zündung des Lichtbogens, der Drahtvorschub und die Bewegung des Lichtbogens entlang der Schweißnaht automatisch von der Anlage durchgeführt.

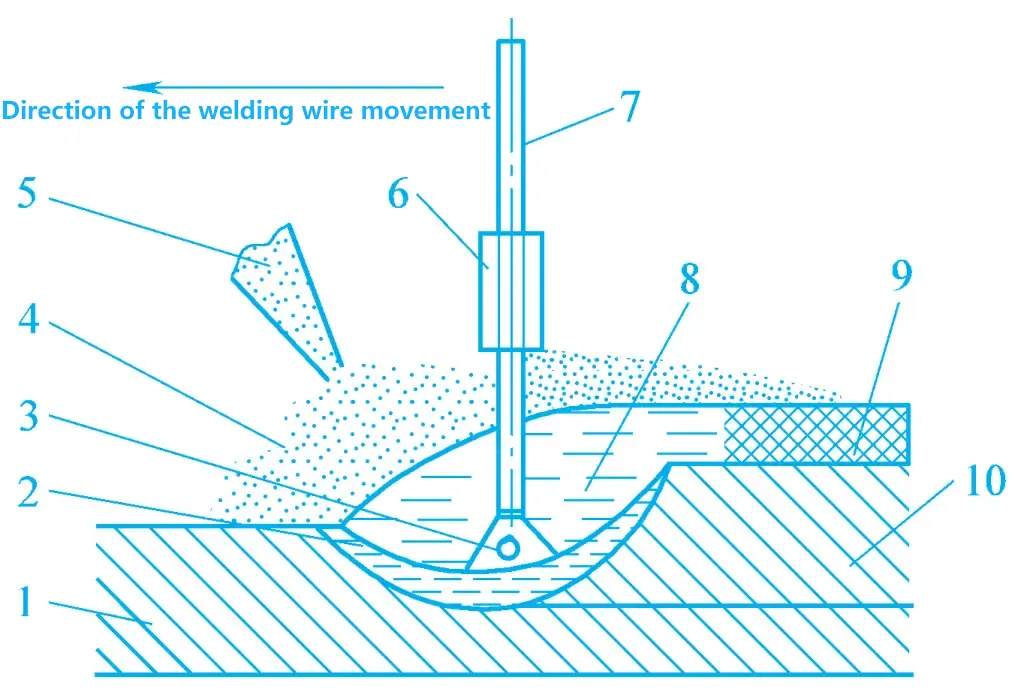

Der Entstehungsprozess der Unterpulverschweißung ist in Abbildung 2 dargestellt. Während des Schweißens berührt das Ende des Schweißdrahtes das Werkstück, dann wird der Flussmitteltrichter geöffnet und eine 30-50 mm dicke Flussmittelschicht wird auf den Schweißbereich des Werkstücks gestreut. Nach dem Einschalten wird der Schweißdraht nach oben zurückgezogen, um den Lichtbogen zu zünden.

1-Workpiece (Grundmaterial)

2-Schmelztiegel

3-Tropfen

4-Fluss

5-Flux-Trichter

6-Kontakt-Spitze

7-Schweißdraht

8-Schlag

9-Schlacken-Muschel

10-Schweißung

Der unter der Flussmittelschicht brennende Lichtbogen erzeugt Wärme, die das Grundmaterial und das körnige Flussmittel in der Nähe des Lichtbogens zu Schlacke schmilzt. Das entstehende Hochtemperaturgas drückt die Schlacke zur Seite und bildet eine geschlossene Schlackenblase. Die Schlackenblase verhindert durch ihre Oberflächenspannung wirksam das Eindringen von Luft in das Schweißbad und das Herausspritzen von Tropfen. Das ungeschmolzene Flussmittel isoliert den Lichtbogen von der Außenluft und verringert so den Wärmeverlust des Lichtbogens.

Während sich der Lichtbogen vorwärts bewegt, schmilzt er kontinuierlich den zugeführten Schweißdraht sowie das Grundwerkstoffmetall und das Flussmittel vor ihm. Das flüssige Metall hinter dem Schweißbad kühlt allmählich ab und erstarrt von den Rändern her, um die Schweißnaht zu bilden, und die flüssige Schlacke erstarrt ebenfalls und bildet einen Schlackenmantel, der die Schweißfläche bedeckt. Das Metall an der Schweißstelle wird sowohl durch die Flussmittelschicht als auch durch die Schlackenblase geschützt, was zu einem geringen Wärmeverlust und einem tiefen Einbrand führt.

Im Vergleich zum Metall-Lichtbogenhandschweißen hat das Unterpulverschweißen die Vorteile einer hohen Schweißgeschwindigkeit, einer hohen Produktionseffizienz, einer hohen und stabilen Schweißqualität, eines schönen Aussehens der Schweißnaht und guter Arbeitsbedingungen. Nachteilig sind jedoch die hohen Ausrüstungskosten und die komplexe Prozessausrüstung, wodurch es für das Schweißen komplexer Strukturen oder Werkstücke mit schrägen Schweißnähten ungeeignet ist.

Daher wird das Unterpulverschweißen hauptsächlich für die Großserienproduktion, dicke (6~60mm) und lange gerade Flachnähte oder Rundnähte mit großem Durchmesser verwendet. Die anwendbaren Materialien sind kohlenstoffarmer Stahl, niedrig legierter Stahl, rostfreier Stahl und andere Metallplatten.

(3) Schutzgasschweißen

Unter Schutzgasschweißen versteht man ein Lichtbogenschweißverfahren, bei dem ein externes Gas als Schutzmedium verwendet wird. Es spielt eine zunehmend wichtige Rolle beim Schweißen von Sonderwerkstoffen und bei der Automatisierung des Schweißprozesses.

Die Vorteile gegenüber dem Unterpulverschweißen sind die gute Sichtbarkeit des Lichtbogens und des Schweißbades, die einfache Bedienung, das Fehlen von Schlacke, die Zeitersparnis beim Reinigen der Schlacke nach dem Schweißen beim Mehrlagenschweißen und die Möglichkeit, in allen Positionen zu schweißen. Bei Arbeiten im Freien müssen jedoch besondere Windschutzmaßnahmen getroffen werden.

Je nach den verschiedenen Schutzgasen, die beim Schweißen verwendet werden, sind das Argon-Lichtbogenschweißen und das CO2-Schutzgasschweißen gängige Typen. Beim Argon-Lichtbogenschweißen wird Argon als Schutzgas verwendet, und man unterscheidet zwischen dem Argon-Lichtbogenschweißen mit nicht abschmelzender Elektrode und dem Argon-Lichtbogenschweißen mit abschmelzender Elektrode, basierend auf den verschiedenen verwendeten Elektroden.

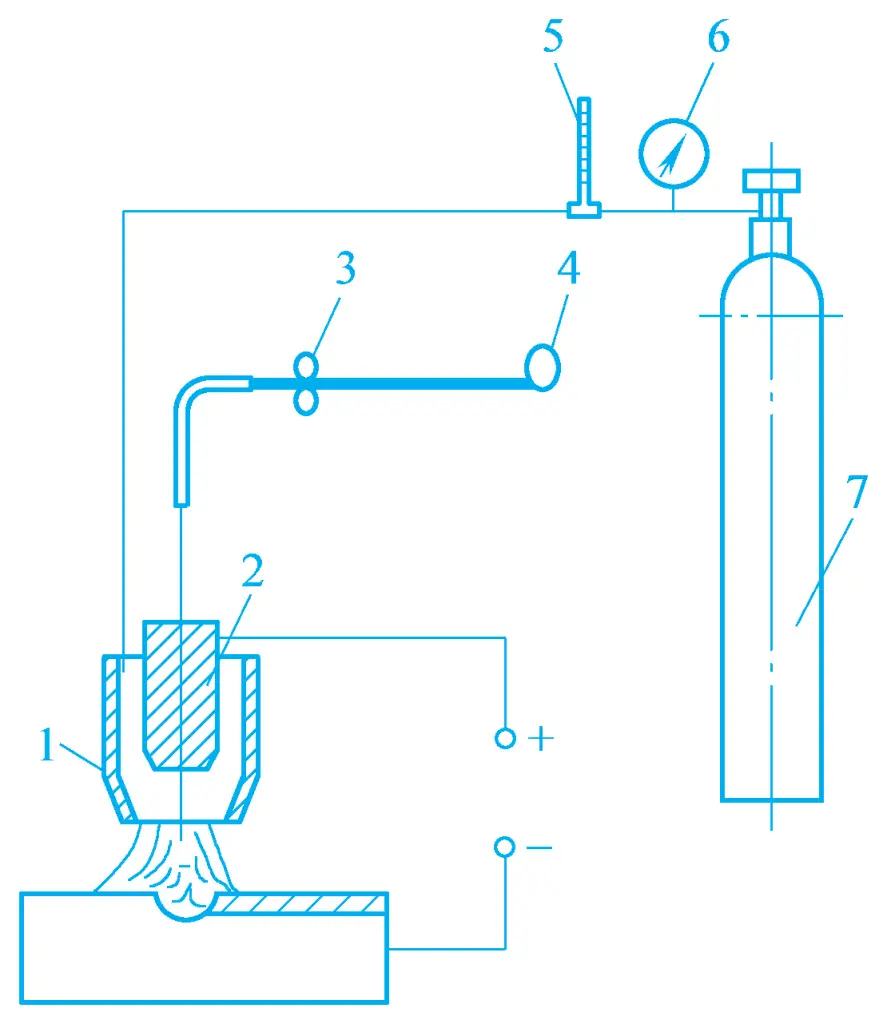

Abbildung 3 zeigt eine schematische Darstellung des CO2-Schutzgasschweißens. Beim CO2-Schutzgasschweißen wird CO2-Gas (manchmal ein Gemisch aus CO2 + O2) als Schutzmedium verwendet. Bei diesem Schweißverfahren wird kontinuierlich zugeführter Schweißdraht als Elektrode verwendet, wobei der Lichtbogen zwischen dem Schweißdraht und dem Werkstück das Werkstückmetall und den Schweißdraht zum Schmelzen bringt und ein Schweißbad bildet, das zu einer Schweißnaht erstarrt.

1-Schweißpistolendüse

2-Kontakt-Spitze

3-Draht-Vorschubmechanik

4-Draht-Spule

5-Durchflussmesser

6-Druckminderer

7-CO 2 Gasflasche

CO 2 Schutzgasschweißen hat eine schnelle Schweißgeschwindigkeit, keine Schlacke nach dem Schweißen, spart Schlackenreinigungszeit, also hohe Produktivität; der Preis des Schutzgases ist niedriger als Argon; weniger Stromverbrauch, so dass die Kosten niedriger sind; aufgrund der konzentrierten Hitze des Lichtbogens ist das Schmelzbad klein, die Schweißgeschwindigkeit ist schnell, die Wärmeeinflusszone des Schweißens ist klein, die Tendenz der Verformung und Rissbildung ist gering, und die Schweißnahtbildung ist gut.

Für das Schweißen von kohlenstoffarmen und niedrig legierten Stählen ist dies ein hocheffizientes, kostengünstiges und hochwertiges Schweißverfahren. Die Nachteile sind, dass es sich nicht für das Schweißen von Nichteisenmetallen eignet, die leicht oxidieren, dass die Schweißnaht nicht glatt und schön ist, dass der Lichtbogen stark leuchtet, dass die Tröpfchenspritzer stark sind und dass es viel Rauch gibt, so dass Windschutzmaßnahmen getroffen werden müssen.

CO 2 Das Schutzgasschweißen wird hauptsächlich zum Schweißen von kohlenstoffarmen Stählen und gewöhnlichen niedrig legierten Baustählen mit geringer Festigkeit verwendet. Die maximale Dicke der Schweißnaht kann bis zu 50 mm betragen (Stumpfstoß) und wird häufig im Schiffbau, in der Automobilindustrie, bei Kränen, verschiedenen Tanks, landwirtschaftlichen Maschinen und anderen Industriezweigen eingesetzt.

2. Plasmaschweißen

Das Plasmaschweißen ist ein Schmelzschweißverfahren, bei dem ein Plasmalichtbogen als Wärmequelle verwendet wird. Während des Schweißens wird ein Schutzgas (Argon) um den Plasmalichtbogen geleitet, um das Schmelzbad und die Schweißnaht vor den schädlichen Auswirkungen der Luft zu schützen.

Das Plasmaschweißen kann je nach Schweißstrom in das Mikrostrahlplasmaschweißen und das Hochstromplasmaschweißen unterteilt werden. Das Mikrostrahl-Plasma-Lichtbogenschweißen hat im Allgemeinen einen Schweißstrom von 0,1~30A und kann Metallfolien und dünne Bleche mit einer Dicke von 0,025~2,5mm schweißen; das Hochstrom-Plasma-Lichtbogenschweißen hat im Allgemeinen einen Schweißstrom von 100~300A und kann Metalle mit einer Dicke von 2,5~12mm schweißen.

Die Merkmale des Plasmaschweißens sind: hohe Energiedichte des Plasmalichtbogens, hohe Lichtbogensäulentemperatur, starkes Eindringvermögen, und Werkstücke mit einer Dicke von weniger als 12 mm können ohne Fasen durchgeschweißt werden.

Bei einer Stromstärke von nur 0,1 A ist der Plasmalichtbogen immer noch sehr stabil und gewährleistet eine gute Richtwirkung und Geradheit des Lichtbogens, so dass Folien und dünne Bleche mit einer Dicke von 0,01 bis 1 mm geschweißt werden können, und die Schweißgeschwindigkeit ist schnell, die Produktivität ist hoch, die Schweißqualität ist gut, die Wärmeeinflusszone beim Schweißen ist klein und die Verformung des Schweißteils ist gering. Die Ausrüstung für das Plasmaschweißen ist relativ komplex, der Gasverbrauch ist hoch, es ist nicht für das Schweißen im Freien geeignet, und die Flexibilität ist nicht so gut wie beim Argonschweißen.

Das Plasmaschweißen eignet sich zum Schweißen verschiedener feuerfester, leicht oxidierender und thermisch empfindlicher metallischer Werkstoffe wie Wolfram, Nickel, Titan, Kupfer, Molybdän, Aluminium und seine Legierungen sowie Edelstahl, hochfester Stahl usw. Es wird derzeit hauptsächlich in der Chemie-, Nuklear-, Elektronik-, Präzisionsinstrumenten-, Raketen-, Luft- und Raumfahrttechnik eingesetzt.

3. Elektroschlackeschweißen

Das Elektroschlackeschweißen ist ein Schmelzschweißverfahren, bei dem die Widerstandswärme, die beim Stromdurchgang durch geschmolzene Schlacke entsteht, als Wärmequelle genutzt wird, um das Werkstück und den Schweißzusatzwerkstoff lokal zu schmelzen, abzukühlen und zu einer Schweißnaht zu erstarren.

Im Vergleich zu anderen Schmelzschweißverfahren weist das Elektroschlackeschweißen die folgenden Merkmale auf:

- Es kann sehr dicke Schweißnähte in einem Durchgang schweißen, wobei nur ein gewisser Spalt ohne Abschrägung erforderlich ist, so dass die Schweißproduktivität hoch ist. Der Verbrauch von Flussmittel, Schweißdraht und elektrischer Energie ist geringer als beim Unterpulverschweißen.

- Die Erstarrungsgeschwindigkeit des Metallschmelzbades ist langsam, das Schmelzbad bleibt lange Zeit flüssig, und das Gas und die Verunreinigungen im Schmelzbad können leicht ausschwimmen, so dass die Schweißnaht nicht anfällig für Porosität und Schlackeneinschlüsse ist. Allerdings können sich leicht grobe Strukturen bilden, die die Kerbschlagzähigkeit verringern, so dass nach dem Schweißen eine Normalisierung oder Glühbehandlung durchgeführt werden sollte.

- Im Allgemeinen muss die Schweißnaht nicht vorgewärmt werden, und beim Schweißen von abschreckgehärtetem Stahl können nicht so leicht Abschreckrisse entstehen.

Neben dem Schweißen von Kohlenstoffstahl, legiertem Stahl und Gusseisen kann das Elektroschlackeschweißen auch zum Schweißen von Aluminium-, Magnesium-, Titan- und Kupferlegierungen verwendet werden. Die Schweißdicke ist in der Regel größer als 30 mm, und es ist derzeit weit verbreitet in Branchen wie Kessel, Schwermaschinen und Petrochemie, wie geschmiedete und gussgeschweißte Strukturteile.

4. Elektronenstrahlschweißen

Beim Elektronenstrahlschweißen handelt es sich um ein Schmelzschweißverfahren, bei dem die Wärme, die durch den Beschuss der Oberfläche des Schweißteils mit einem beschleunigten und fokussierten Elektronenstrahl erzeugt wird, dazu genutzt wird, das Metall des Schweißteils lokal zu schmelzen, abzukühlen und zu verfestigen, um eine Schweißnaht zu bilden. Die Schweißnaht kann in einem Vakuum oder in einem Nicht-Vakuum platziert werden. Das Elektronenstrahlschweißen im Vakuum wird als Vakuum-Elektronenstrahlschweißen bezeichnet, das Elektronenstrahlschweißen bei atmosphärischem Druck als Nicht-Vakuum-Elektronenstrahlschweißen.

Die Merkmale des Vakuum-Elektronenstrahlschweißens sind:

- Gute Schweißqualität. Besonders geeignet für das Schweißen von Metallen mit hoher chemischer Aktivität, hoher Reinheit und leichter Verunreinigung durch die Atmosphäre.

- Hohe Energiedichte (etwa 5000~10000 mal so hoch wie beim Lichtbogenschweißen), starker Einbrand und schnelle Schweißgeschwindigkeit. Es kann Werkstücke mit dickem Querschnitt schweißen, z. B. Stahlplatten mit einer Dicke von bis zu 200-300 mm und Aluminiumlegierungen mit einer Dicke von mehr als 300 mm.

- Die Wärmeeinflusszone beim Schweißen ist klein, die Schweißverformung ist sehr gering, und es können bereits bearbeitete Teile geschweißt werden.

- Die Parameter des Elektronenstrahls können eingestellt werden, die Steuerung des Schweißprozesses ist flexibel und die Anpassungsfähigkeit ist groß, aber die Schweißausrüstung ist komplex, die Kosten sind hoch, und die Größe des Schweißteils ist durch die Vakuumkammer begrenzt.

- Das Vakuum-Elektronenstrahlschweißen löst Probleme, die das allgemeine Schutzgasschweißen nicht lösen kann, z. B. das Schweißen seltener Metalle.

Derzeit wird das Vakuum-Elektronenstrahlschweißen in der Luft- und Raumfahrt, in der Kernenergie, in der Automobilindustrie, in der chemischen Industrie, in der Elektronik, in der Elektrizitätswirtschaft, im Maschinenbau und in anderen Bereichen eingesetzt.

Beim Nicht-Vakuum-Elektronenstrahlschweißen wird der unter Hochvakuum erzeugte Elektronenstrahl in eine Arbeitsumgebung mit atmosphärischem Druck eingebracht, um das Werkstück zu schweißen; daher wird es auch als Elektronenstrahlschweißen mit atmosphärischem Druck bezeichnet. Seine Hauptvorteile sind: keine Notwendigkeit für eine Vakuumkammer, hohe Produktivität, niedrige Kosten, kann große Werkstücke schweißen und erweitert den Anwendungsbereich der Elektronenstrahlschweißtechnik.

Das Nicht-Vakuum-Elektronenstrahlschweißen findet breite Anwendung in der Energiewirtschaft (z. B. bei verschiedenen Kompressorrotoren, Laufradbaugruppen, Kernreaktorgehäusen usw.), in der Luftfahrtindustrie (z. B. bei Triebwerksböden, Rotorkomponenten usw.), im Automobilbau (z. B. bei Getriebebaugruppen, Hinterachsen, Getrieben usw.) sowie in der Instrumenten-, Chemie- und Metallbauindustrie.

5. Laserschweißen

Das Laserschweißen ist eine neue Schweißtechnik, die in den 1970er Jahren entwickelt wurde. Es handelt sich um ein Schmelzschweißverfahren, bei dem ein fokussierter Laser als Wärmequelle für das Schweißen verwendet wird. Es ermöglicht das Schweißen von Materialien wie Metallfolien (Dicke unter 0,5 mm), Filmen (einige Mikrometer bis einige zehn Mikrometer) und Metalldrähten (Durchmesser unter 0,6 mm).

Die Merkmale des Laserschweißens sind: hohe Schweißgeschwindigkeit, kleine Wärmeeinflusszone, geringe Verformung der geschweißten Teile, und die geschweißten Materialien sind nicht leicht zu oxidieren. Im Vergleich zum Elektronenstrahlschweißen erzeugt das Laserschweißen keine Röntgenstrahlen, erfordert keine Vakuumkammer, ist leicht zu beobachten und eignet sich zum Schweißen komplexer Strukturen und Präzisionsteile.

Der Laser kann reflektiert, übertragen und sogar durch optische Fasern geleitet werden, so dass er für das Schweißen über große Entfernungen eingesetzt werden kann. Er kann auch zum Schweißen von unterschiedlichen Metallen für interne Drahtverbindungen von versiegelten Elektronenröhren eingesetzt werden. Derzeit wird das Laserschweißen vor allem zum Schweißen von Klein- und Kleinstteilen in den Bereichen Halbleiter, Telekommunikationsgeräte, Funktechnik, Präzisionsinstrumente und Instrumente eingesetzt.

6. Gasschweißen

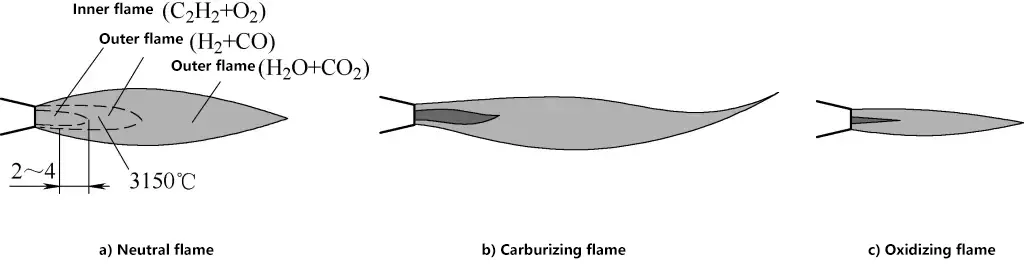

Gasschweißen ist ein Schmelzschweißverfahren, bei dem die durch Gasverbrennung freigesetzte Wärme zum Schweißen genutzt wird. Die brennbaren Gase können Acetylen, Wasserstoff, Erdgas, Propan usw. sein. Die beim Gasschweißen übliche Flamme wird durch Zündung eines Gasgemischs aus Acetylen und Sauerstoff in einem bestimmten Verhältnis gebildet, das auch als Acetylen-Sauerstoff-Flamme bezeichnet wird. Je nach dem Volumenverhältnis von Acetylen zu Sauerstoff kann die Flamme in drei Typen unterteilt werden: aufkohlende Flamme, neutrale Flamme und oxidierende Flamme.

Die Aufkohlungsflamme enthält freien Kohlenstoff, der den Kohlenstoffverlust beim Schweißen ausgleichen kann und eine stark reduzierende Wirkung sowie eine gewisse aufkohlende Wirkung hat. Die Aufkohlungsflamme wird hauptsächlich zum Schweißen von Stahl mit hohem Kohlenstoffgehalt, Schnellarbeitsstahl, Hartlegierungen und anderen Materialien mit hohem Kohlenstoffgehalt verwendet und kann auch zur Reparatur von Gusseisen eingesetzt werden.

Die neutrale Flamme entsteht durch die vollständige Verbrennung von Sauerstoff und Acetylen (ohne überschüssigen Sauerstoff und Acetylen) und hat den breitesten Anwendungsbereich. Sie wird hauptsächlich zum Schweißen von kohlenstoffarmen Stählen, niedrig legierten Stählen, rostfreiem Stahl, reinem Kupfer und anderen Materialien verwendet.

Die oxidierende Flamme hat einen Sauerstoffüberschuss, der das Metall während des Schweißens oxidiert. Da die oxidierende Flamme eine Siliziumoxidschicht (die Silizium im Schweißdraht enthält) auf der Oberfläche des geschmolzenen Metalls bilden kann, die Metalle mit niedrigem Schmelzpunkt wie Zink und Zinn vor Verdampfung schützt, wird sie hauptsächlich zum Schweißen von Messing, Bronze und anderen Materialien verwendet.

Beim Schweißen von Kohlenstoffstahl kann der Schweißdraht direkt verwendet werden. Beim Schweißen von rostfreiem Stahl, Kupfer- und Aluminiumlegierungen muss jedoch ein Gasschweißpulver verwendet werden, um die Oxidation des Metalls zu verhindern und bereits gebildete Oxide zu entfernen.

Die Merkmale des Gasschweißens sind: die Temperatur der Gasschweißflamme ist niedriger als beim Lichtbogenschweißen, die Aufheiz- und Abkühlgeschwindigkeit ist langsam, der Heizbereich ist groß und die Schweißverformung ist groß. Es benötigt jedoch keine Elektrizität, die Ausrüstung ist einfach, und die Vielseitigkeit ist groß. Das Gasschweißen eignet sich zum Schweißen dünnwandiger Teile, vor allem zum Schweißen von Teilen mit einer Dicke von etwa 2 mm.

II. Pressschweißen

Pressschweißen ist ein Schweißverfahren, bei dem unlösbare Verbindungen durch Erhitzen und Druckausübung hergestellt werden, um das Metall in einen plastischen Zustand zu versetzen, eine plastische Verformung und Rekristallisation zu bewirken und schließlich die Atome der beiden getrennten Oberflächen nahe an den Gitterabstand zu bringen. Die wichtigsten Arten sind das Widerstandsschweißen und das Reibschweißen.

1. Widerstandsschweißen

Das Widerstandsschweißen ist eine Form des Pressschweißens, bei der die Widerstandswärme, die durch den Strom erzeugt wird, der durch die Kontaktfläche der Verbindung fließt, als Wärmequelle dient. Je nach der Form der Elektroden und Verbindungen kann das Widerstandsschweißen unterteilt werden in PunktschweißenNaht- und Stumpfschweißen.

(1) Punktschweißung

Punktschweißen ist eine Form des Widerstandsschweißens, bei der die Werkstücke zu Überlappungsverbindungen zusammengefügt und zwischen zwei zylindrische Elektroden gepresst werden. Die Widerstandswärme schmilzt den Grundwerkstoff lokal auf und bildet eine Schweißnaht. Die Festigkeit des Schweißpunktes hängt vom Durchmesser der Schweißnaht ab, in der Regel d=2t+3mm (t ist die Dicke des Blechs). Die Qualität des Schweißpunktes hängt vom Schweißstrom, der Schweißzeit, dem Elektrodendruck und der Sauberkeit der Werkstückoberfläche ab.

Punktschweißen wird hauptsächlich zum Schweißen von dünnen Stanzteilen und Stahlstäben verwendet, z. B. zum Verbinden und Montieren von dünnen Blechschalen von Automobilen und Flugzeugen sowie zur Herstellung von Industrieprodukten wie elektronischen Instrumenten und Messgeräten. Der für das Punktschweißen geeignete Dickenbereich ist 0,05~6mm, und die geeigneten Materialien sind Edelstahl, Kupfer-, Titan- und Aluminium-Magnesium-Legierungen.

(2) Nahtschweißung

Das Nahtschweißen ist ein kontinuierliches Punktschweißverfahren, bei dem kontinuierlich rotierende Scheibenelektroden anstelle von zylindrischen Elektroden verwendet werden, um in sehr kurzen Abständen Punktschweißungen durchzuführen, was zu einer kontinuierlichen Schweißnaht mit überlappenden Schweißnähten führt.

Da sich die Schweißnuggets in der Schweißnaht um mehr als 50% überlappen, ist die Schweißleistung gut. Allerdings tritt beim Nahtschweißen ein schwerwiegendes Rangierphänomen auf, und der für das Schweißen von Werkstücken gleicher Dicke erforderliche Schweißstrom ist etwa 1,5 bis 2 Mal so hoch wie beim Punktschweißen. Daher eignet sich das Nahtschweißen nur für dünnwandige Strukturen mit einer Dicke von weniger als 3 mm, die abgedichtet werden müssen, wie z. B. Kraftstofftanks, kleine Behälter und Pipelines.

(3) Stumpfschweißung

Stumpfschweißen ist eine Form des Widerstandsschweißens, bei der die Werkstücke zu Stumpfstößen zusammengefügt werden. Beim Stumpfschweißen müssen die Stirnseiten der Werkstücke die gleiche oder ähnliche Form und Größe haben, um die Qualität der geschweißten Teile zu gewährleisten. Das Stumpfschweißen wird hauptsächlich zur Herstellung geschlossener Teile, zum Verlängern von gewalzten Materialien und zur Herstellung von Teilen aus ungleichen Materialien wie Fahrradfelgen, Schienen und Werkzeugen verwendet.

2. Reibungsverschweißung

Das Reibschweißen ist eine Form des Pressschweißens, bei der die durch die Reibung zwischen den Oberflächen der Werkstücke erzeugte Wärme genutzt wird, um die Stirnflächen in einen thermoplastischen Zustand zu bringen und sie dann schnell zu schmieden, um die Schweißung abzuschließen.

Die Merkmale des Reibschweißens sind:

- Während des Reibvorgangs werden die Oxidschicht und die Verunreinigungen auf den Kontaktflächen der Werkstücke entfernt, was die Entstehung von Fehlern wie Poren und Schlackeneinschlüssen in der Verbindung erschwert. Das Gefüge ist dicht und die Qualität der Verbindung ist gut.

- Die Bandbreite der schweißbaren Materialien ist groß, und es eignet sich für das Stumpfschweißen von ungleichen Materialien, wie Buntstahl und Edelstahl, Aluminium und Kupfer, Aluminium und Keramik usw.

- Das Gerät ist einfach, verbraucht wenig Strom, ist leicht zu bedienen, benötigt kein Schweißmaterial, ist leicht zu automatisieren und hat eine hohe Produktivität.

III. Hartlöten

Das Hartlöten ist ein Schweißverfahren, bei dem ein Zusatzwerkstoff mit einem niedrigeren Schmelzpunkt als der der Werkstücke verwendet wird. Der Zusatzwerkstoff wird zum Schmelzen erhitzt, und der flüssige Zusatzwerkstoff benetzt den Grundwerkstoff, füllt den Fügespalt und diffundiert mit dem Grundwerkstoff, um eine dauerhafte Verbindung herzustellen. Je nach Schmelzpunkt des verwendeten Lotwerkstoffs lässt sich das Hartlöten in zwei Kategorien einteilen: Hartlöten und Weichlöten.

Die Merkmale des Hartlötens sind:

- Das Hartlöten hat eine niedrigere Erwärmungstemperatur, glatte und flache Verbindungen und präzise Abmessungen der Werkstücke.

- Sie kann unterschiedliche Metalle und Werkstücke mit erheblichen Dickenunterschieden schweißen.

- Durch die Erwärmung des gesamten Werkstücks können gleichzeitig komplexe, aus mehreren Verbindungen bestehende Bauteile gelötet werden, was zu einer hohen Produktivität führt.

- Die Lötanlage ist einfach, und die Investitionskosten für die Produktion sind niedrig.

Allerdings ist die Verbindungsfestigkeit beim Hartlöten relativ gering, die Hitzebeständigkeit ist schlecht, die zulässige Arbeitstemperatur ist nicht hoch, und vor dem Schweißen ist eine gründliche Reinigung erforderlich. Die Kosten für den Zusatzwerkstoff sind relativ hoch. Daher wird das Hartlöten hauptsächlich zum Schweißen von Präzisionsinstrumenten, elektrischen Bauteilen, Bauteilen aus unterschiedlichen Metallen und einigen komplexen dünnwandigen Bauteilen (wie Sandwichstrukturen und Autokühlern) verwendet. Es wird auch häufig zum Schweißen verschiedener Drähte und hartlegierter Werkzeuge verwendet.

IV. Elektroden-Lichtbogenschweißen

Elektroden-Lichtbogenschweißen ist ein früh entwickeltes Schweißverfahren und auch heute noch das am häufigsten verwendete. Es zeichnet sich durch eine einfache Ausrüstung, niedrige Kosten, einen flexiblen Prozess und eine hohe Anpassungsfähigkeit aus (geeignet für verschiedene Materialien, große Entfernungen und unregelmäßige Schweißnähte), hat jedoch einen hohen Arbeitsaufwand und eine geringe Effizienz (manueller Betrieb und keine Möglichkeit, kontinuierlich zu schweißen).

1. Werkzeuge für das Elektroden-Lichtbogenschweißen

(1) Schweißzange

Sie haben die Aufgabe, die Elektrode zu halten und Strom zu leiten.

(2) Lichtbogenmasken und Handschuhe

Sie sind eine Schutzausrüstung, die das Gesicht und die Haut vor Schäden durch Lichtbögen und andere Gefahren schützt. Lichtbogenmasken gibt es in Form von Handgeräten und Helmen.

(3) Andere Werkzeuge

z. B. Schlackenhämmer und Drahtbürsten zur Reinigung der Oberfläche und des Schlackenmantels der Schweißnaht.

2. Hauptausrüstung für das Elektroden-Lichtbogenschweißen

Die wichtigste Ausrüstung für das Elektrodenschweißen ist der Lichtbogen Schweißmaschine. Lichtbogenschweißmaschinen lassen sich nach der Art des Schweißstroms, den sie liefern, in Wechselstrom- und Gleichstromschweißmaschinen unterteilen.

(1) AC-Lichtbogenschweißmaschine

Die AC-Lichtbogenschweißmaschine liefert Wechselstrom zum Schweißen. Es ist ein spezieller Abspanntransformator mit den Vorteilen eines einfachen Aufbaus, eines niedrigen Preises, eines zuverlässigen Betriebs, geringer Arbeitsgeräusche und einer einfachen Wartung. Daher werden Wechselstrom-Lichtbogenschweißmaschinen häufig zum Schweißen verwendet. Ihr Hauptnachteil ist, dass der Lichtbogen während des Schweißens nicht stabil ist.

(2) Gleichstrom-Lichtbogenschweißmaschine

Das Gleichstrom-Lichtbogenschweißgerät liefert Gleichstrom zum Schweißen. Sie hat die Vorteile eines stabilen Lichtbogens, einer einfachen Lichtbogenzündung und einer besseren Schweißqualität. Allerdings ist die Struktur des Gleichstrom-Lichtbogenschweißgenerators komplex, laut, kostspielig und schwer zu warten.

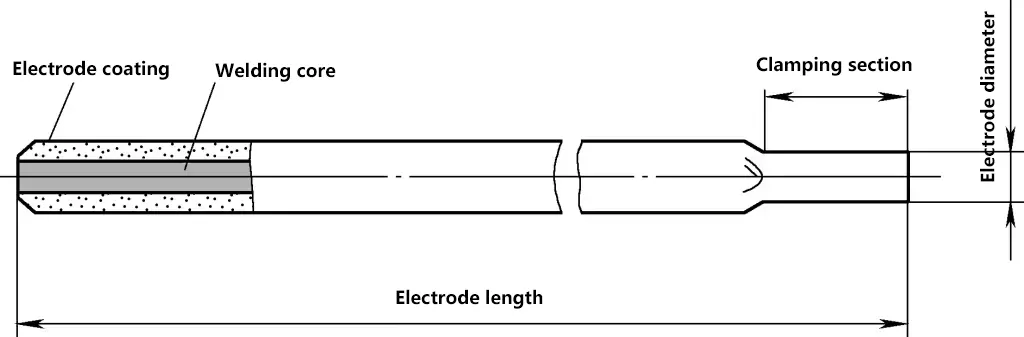

3. Schweißdraht

Die Zusammensetzung der Schweißdraht ist in Abbildung 1 dargestellt.

Der für das Lichtbogenschweißen verwendete Schweißdraht, der mit Flussmittel ummantelt ist, besteht aus zwei Teilen: dem Kerndraht und der Flussmittelummantelung.

Der Kerndraht ist ein Metalldraht mit einer bestimmten Länge und einem bestimmten Durchmesser (Kohlenstoffstahl, legierter Stahl, Edelstahl, Gusseisen, Kupfer und Kupferlegierungen, Aluminium und Aluminiumlegierungen usw.). Der Kerndraht hat zwei Funktionen: Zum einen leitet er den Strom und erzeugt einen Lichtbogen, zum anderen schmilzt er selbst und verschmilzt mit dem Grundmaterial zu einer Schweißnaht. Der Durchmesser des Kerndrahtes beträgt im Allgemeinen 2,5 mm, 3,2 mm oder 4,0 mm.

Die Flussmittelbeschichtung besteht aus verschiedenen Materialien, darunter Lichtbogenstabilisatoren (hauptsächlich leicht ionisierbare Kalium-, Natrium- und Kalziumverbindungen), Schlackenbildner (die Schlacke bilden, um die Oberfläche des Schmelzbades zu bedecken, das Eindringen der Atmosphäre zu verhindern und eine metallurgische Rolle zu spielen) und Gasbildner (die sich zersetzen, um Gase wie CO und H zu erzeugen, die den Lichtbogen und das Schmelzbad umgeben, die Atmosphäre isolieren und die Schmelztropfen und das Bad schützen).

Die Hauptfunktionen der Flussmittelbeschichtung sind die Gewährleistung einer einfachen Zündung des Lichtbogens, die Aufrechterhaltung einer stabilen Lichtbogenverbrennung und die Isolierung der Luft. Die Flussmittelbeschichtung kann sauer oder basisch sein.

Schweißdrähte können nach ihrer Verwendung in Schweißdrähte aus Baustahl, Schweißdrähte aus hitzebeständigem Stahl und Schweißdrähte aus nichtrostendem Stahl eingeteilt werden, Schweißen von Gusseisen Schweißdrähte, Schweißdrähte aus Kupfer und Kupferlegierungen, Schweißdrähte aus Aluminium und Aluminiumlegierungen, usw. Das in dieser Schulung verwendete Schweißdrahtmodell ist E4303, das zu den Kohlenstoffstahl-Schweißdrähten mit einer sauren, Titan-Calcium-artigen Flussmittelbeschichtung und einem Durchmesser von 2,5 mm gehört.

4. Schweißprinzip des Lichtbogenschweißens mit Schweißdrähten

Der Schweißkreislauf besteht aus einer Lichtbogenschweißmaschine, Schweißkabeln, Schweißzangen, Schweißstäben, Werkstücken und dem Lichtbogen (Abbildung 2). Der Lichtbogen wird nach dem Kontakt-Kurzschluss-Verfahren gezündet. Unter hoher Temperatur werden der Schweißdraht und das Werkstück teilweise geschmolzen und bilden ein Schmelzbad. Durch die kontinuierliche Bewegung des Lichtbogens kühlt das Schmelzbad allmählich ab und kristallisiert, so dass eine Schweißnaht entsteht.

1-Schweißung

2-Schmelztiegel

3-Schutzgas

4-Bogen

5-Schmelzendes Tröpfchen

6-Schweißdraht

7-Schweißzange

8-Schweißmaschine

9-Kabel

10-Teiliges Werkstück

5. Schweißparameter des Lichtbogenschweißens mit Schweißdrähten

Zu den Schweißparametern beim Lichtbogenschweißen mit Schweißdraht gehören die Art und Polarität der Schweißstromquelle, der Durchmesser des Schweißdrahtes, der Schweißstrom, die Lichtbogenspannung, die Schweißgeschwindigkeit, die Anzahl der Schweißlagen usw.

V. Gasschweißen und Brennschneiden

1. Merkmale und Anwendungen des Gasschweißens

Gasschweißen ist ein Schweißverfahren, bei dem eine Gasflamme als Wärmequelle verwendet wird, um den Grundwerkstoff und den Zusatzwerkstoff zu schmelzen. Bei der Verbrennung von Acetylen mit reinem Sauerstoff kann die Flammentemperatur im Vergleich zur Verbrennung an Luft erheblich ansteigen (bis auf über 3000 °C).

2. Ausrüstung und Werkzeuge für das Gasschweißen, Hilfswerkzeuge und Schutzausrüstung

(1) Sauerstoffflasche

Die Sauerstoffflasche ist ein Behälter für die Lagerung und den Transport von Sauerstoff unter hohem Druck. Ihr Volumen beträgt 40 l und der maximale Speicherdruck 15 MPa. Gemäß den Vorschriften ist das Äußere der Sauerstoffflasche himmelblau lackiert und mit dem Wort "Oxygen" in schwarzer Farbe gekennzeichnet.

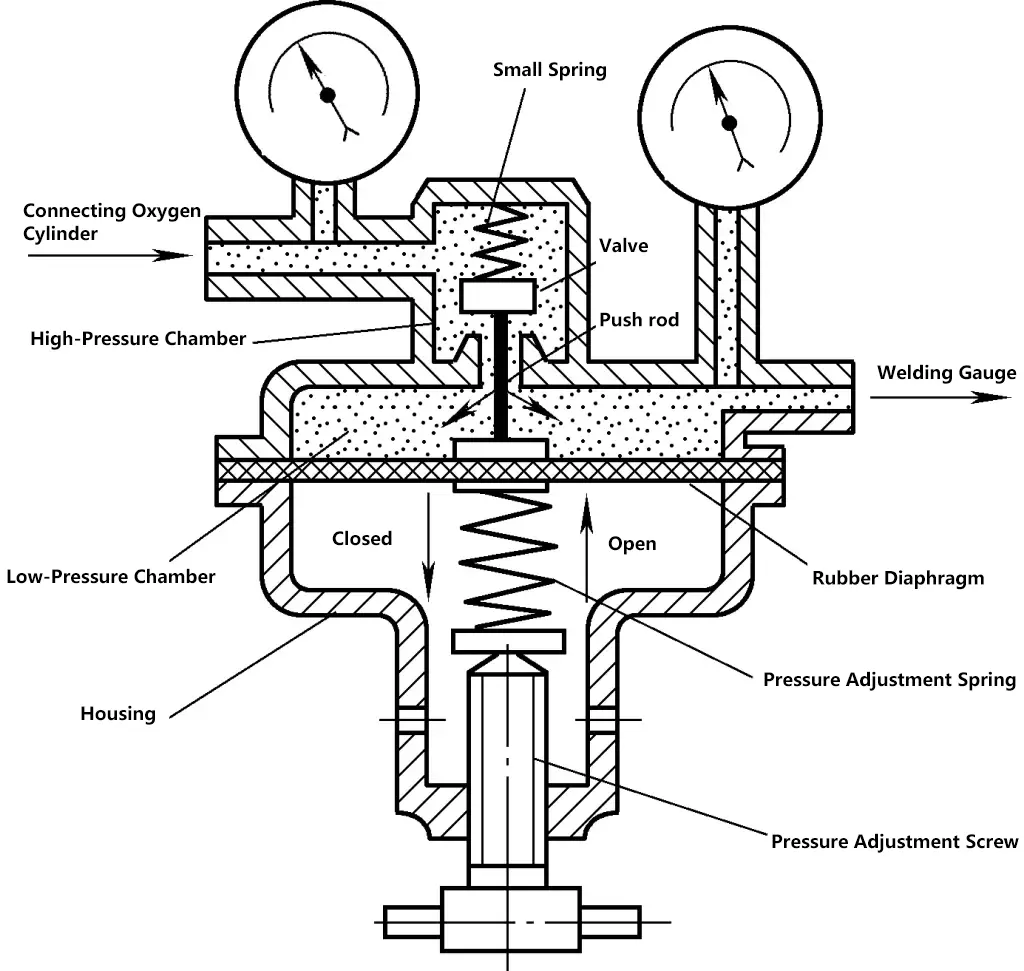

(2) Druckregler

Die Funktion des Druckminderers (Abbildung 3) besteht darin, den Hochdruck-Sauerstoff aus der Hochdruck-Sauerstoffflasche auf den vom Schweißbrenner benötigten Arbeitsdruck (0,1~0,3MPa) für den Schweißbetrieb zu reduzieren.

(3) Acetylen-Zylinder

Die Acetylenflasche ist ein Behälter für die Lagerung und den Transport von Acetylen. Ihre Form ähnelt der einer Sauerstoffflasche, aber ihre Oberfläche ist weiß lackiert und mit dem Wort "Acetylen" in roter Farbe gekennzeichnet. Die Acetylenflasche ist mit einem porösen, in Aceton getränkten Füllstoff gefüllt.

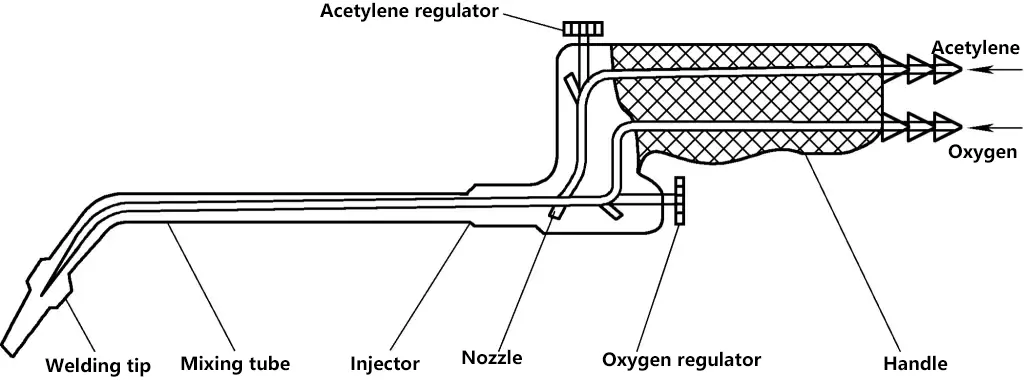

(4) Schweißbrenner

Der Schweißbrenner (Abbildung 4) ist ein Werkzeug, das Acetylen und Sauerstoff in einem bestimmten Verhältnis mischt und eine stabile Gasschweißflamme erzeugt.

Der Injektor-Schweißbrenner umfasst einen Acetylenanschluss, einen Sauerstoffanschluss, einen Griff, ein Acetylenventil, ein Sauerstoffventil, ein Injektorrohr, ein Mischrohr, eine Düse usw.

(5) Hilfsmittel und Schutzausrüstung

Zu den Hilfswerkzeugen gehören Reinigungsnadeln, Gummischläuche, Anzünder, Drahtbürsten, Schlackenhämmer, Feilen usw. Zur Schutzausrüstung gehören Gasschweißerbrillen, Arbeitskleidung, Handschuhe, Arbeitsschuhe, Beinschützer usw.

3. Gasschweißflamme (Acetylen-Sauerstoff-Flamme)

Die Flamme, die durch die Verbrennung von Sauerstoff und Acetylen entsteht, wird als Acetylen-Sauerstoff-Flamme bezeichnet. Durch Einstellen des Sauerstoff- und des Acetylenventils kann das Mischungsverhältnis von Sauerstoff und Acetylen verändert werden, um drei verschiedene Flammen zu erhalten: eine neutrale Flamme, eine oxidierende Flamme und eine aufkohlende Flamme, wie in Abbildung 5 dargestellt.

(1) Neutrale Flamme (Abbildung 5a)

Wenn das Volumenverhältnis von Sauerstoff zu Acetylen 1~1,2 beträgt, wird die entstehende Flamme als neutrale Flamme bezeichnet, die auch als normale Flamme bekannt ist. Die neutrale Flamme wird häufig beim Schweißen verwendet und dient zum Schweißen von Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt, legiertem Stahl, reinem Kupfer, Aluminiumlegierungen und anderen Materialien.

(2) Aufkohlungsflamme (Abbildung 5b)

Wenn das Volumenverhältnis von Sauerstoff zu Acetylen weniger als 1 beträgt, erhält man eine aufkohlende Flamme.

(3) Oxidierende Flamme (Abbildung 5c)

Wenn das Volumenverhältnis von Sauerstoff zu Acetylen größer als 1,2 ist, bildet sich eine oxidierende Flamme.

4. Grundlegende Techniken des Gasschweißens

Beim Gasschweißen wird der Schweißbrenner in der Regel in der rechten Hand gehalten, wobei der Daumen auf dem Acetylenschalter und der Zeigefinger auf dem Sauerstoffschalter liegt, damit der Gasfluss jederzeit eingestellt werden kann. Die anderen drei Finger halten den Griff des Schweißbrenners, und die linke Hand hält den Schweißdraht. Zu den grundlegenden Arbeitsschritten beim Gasschweißen gehören das Zünden, die Einstellung der Flamme, das Schweißen und das Erlöschen der Flamme.

(1) Zündung, Einstellung der Flamme und Löschen der Flamme

Beim Anzünden zuerst das Sauerstoffventil leicht öffnen, dann das Acetylenventil öffnen und die Flamme mit einer offenen Flamme (z. B. einer elektronischen Pistole oder einem elektrischen Niederspannungsfunken) anzünden. Die Flamme ist zu diesem Zeitpunkt eine Aufkohlungsflamme, dann öffnen Sie allmählich das Sauerstoffventil, um die Aufkohlungsflamme auf eine neutrale Flamme einzustellen. Wenn Sie den Sauerstoff weiter erhöhen (oder das Acetylen reduzieren), können Sie eine oxidierende Flamme erhalten.

Wenn das Schweißen beendet ist und die Flamme gelöscht werden muss, sollte zuerst das Acetylenventil und dann das Sauerstoffventil geschlossen werden, um eine Rückzündung zu verhindern und die Rauchentwicklung zu reduzieren.

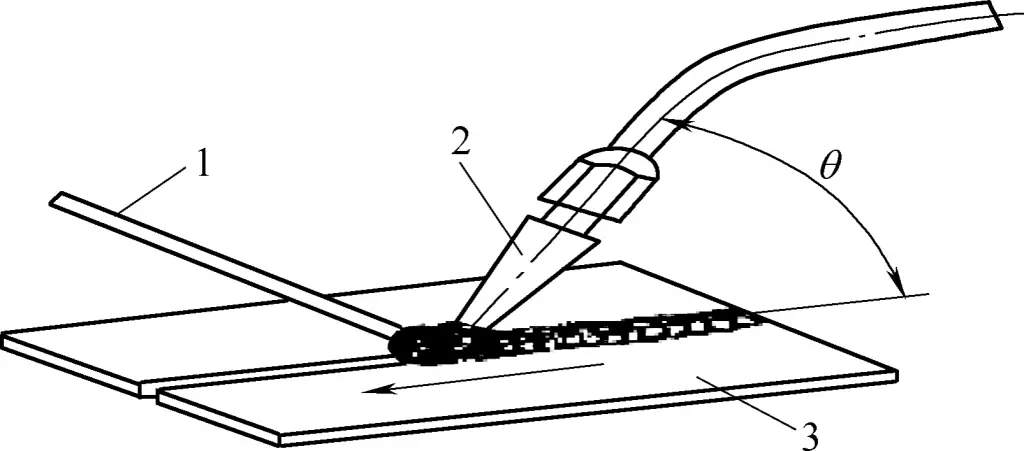

(2) Normales Schweißen

Um qualitativ hochwertige und ästhetisch ansprechende Schweißnähte zu erhalten und die Hitze des Schmelzbades zu kontrollieren, sollten sich Schweißbrenner und Schweißdraht gleichmäßig und koordiniert bewegen, d. h. Längsbewegung entlang der Naht des Werkstücks, Querschwingen des Schweißbrenners entlang der Schweißnaht und vertikaler Vorschub des Schweißdrahtes mit Auf- und Abwärtsbewegung, wie in Abbildung 6 dargestellt.

1-Schweißdraht

2-Schweißbrenner

3-Schweißung

(3) Schweißnahtbeendigung

Beim Schweißen bis zum Ende der Schweißnaht sollte aufgrund der schlechten Wärmeableitung am Ende der Winkel zwischen dem Schweißbrenner und dem Schweißteil verringert werden (20°~30°), während die Schweißgeschwindigkeit erhöht und mehr Schweißdraht hinzugefügt wird, um zu verhindern, dass sich das Schmelzbad ausdehnt und einen Durchbrand verursacht.

5. Brennschneiden

Beim Brennschneiden wird die thermische Energie einer Gasflamme genutzt, um das Werkstück auf eine bestimmte Temperatur vorzuwärmen, dann wird ein Hochgeschwindigkeits-Sauerstoffstrom zum Schneiden auf das Werkstück gesprüht, um es zu verbrennen und die Wärme freizusetzen. Es unterscheidet sich grundlegend vom Gasschweißen, bei dem das Metall geschmolzen wird, während beim Brennschneiden das Metall in reinem Sauerstoff verbrannt wird.

(1) Bedingungen für das Metall-Sauerstoffschneiden

Der Zündpunkt des metallischen Materials muss niedriger sein als sein Schmelzpunkt. Der Schmelzpunkt der bei der Verbrennung entstehenden Metalloxide sollte niedriger sein als der Schmelzpunkt des Metalls selbst. Bei der Verbrennung des Metalls wird eine große Wärmemenge freigesetzt, und das Metall selbst sollte eine geringe Wärmeleitfähigkeit aufweisen. Nur Metalle, die diese Bedingungen erfüllen, können mit Gas geschnitten werden, z. B. Gusseisen. Hochlegierter Stahl, Kupfer, Aluminium usw. lassen sich nur schwer mit Gas schneiden.

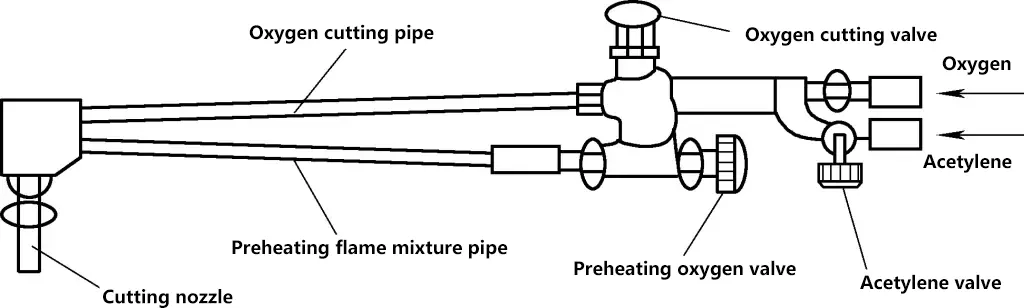

(2) Brennschneidverfahren

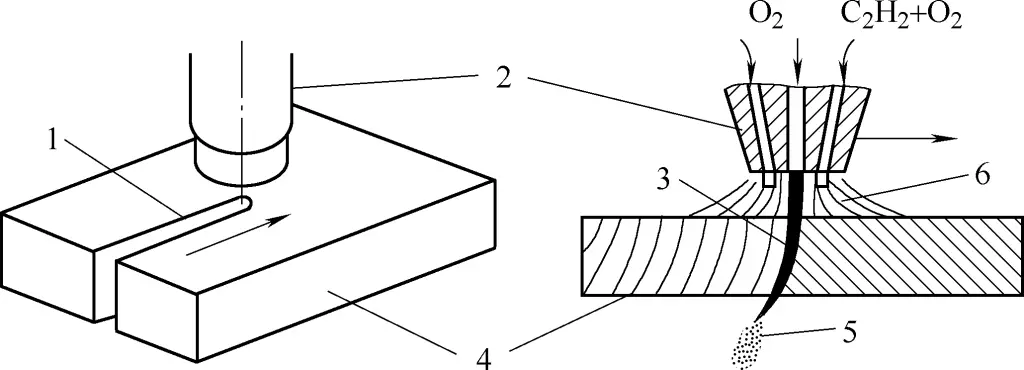

Beim Brennschneiden ersetzt der Schneidbrenner den Schweißbrenner, und die übrige Ausrüstung ist die gleiche wie beim Gasschweißen. Die Form und der Aufbau des Schneidbrenners sind in Abbildung 7 dargestellt.

Beim Brennschneiden wird das Metall in der Nähe des Schnittes zunächst mit einer Acetylen-Sauerstoff-Flamme auf den Zündpunkt (ca. 1300 °C, gelb-weiße Farbe) vorgewärmt, dann wird das Schneid-Sauerstoffventil am Schneidbrenner geöffnet, und der Hochdruck-Sauerstoffstrahl bringt das Hochtemperaturmetall sofort zum Brennen. Die dabei entstehenden Oxide (z. B. Eisenoxid in geschmolzenem Zustand) werden gleichzeitig durch den Sauerstoffstrom weggeblasen, wie in Abbildung 8 dargestellt.

1-Schneiden

2-Schneide-Düse

3-Sauerstoffstrom

4-Workpiece

5-Oxide

6-Vorwärmflamme

VI. Schweißen mit Schutzgas (Gas Shielded Arc Welding)

Das Lichtbogenschweißverfahren, das ein externes Gas als Lichtbogenmedium verwendet und den Lichtbogen und das Schmelzbad schützt, wird als Schutzgasschweißen bezeichnet. Die üblicherweise verwendeten Schutzgase sind Argon und CO2.

1. Argon-Lichtbogenschweißen

Das Schutzgasschweißen, bei dem Argon als Schutzgas verwendet wird, heißt Argon-Lichtbogenschweißen.

(1) Grundprinzip des Argon-Lichtbogenschweißens

Argongas wird gleichmäßig aus der Düse der Argon-Lichtbogenschweißpistole gesprüht und bildet einen kontinuierlichen und geschlossenen Luftstrom um den Lichtbogen und das Schmelzbad, um die Luft zu verdrängen und den Schweißdraht und das Schmelzbad vor dem Kontakt mit der Luft zu schützen.

Da Argon ein inertes Gas ist, reagiert es chemisch nicht mit flüssigem Metall und löst sich nicht in Metall auf. Gleichzeitig hat der Argon-Gasstrom eine gewisse kühlende und komprimierende Wirkung auf den Lichtbogen, so dass die Energie des Argon-Lichtbogens relativ konzentriert ist und die Erwärmungsgeschwindigkeit schnell ist. Daher ist die Schweißqualität beim Argon-Lichtbogenschweißen relativ hoch.

(2) Merkmale des Argonlichtbogenschweißens

Argon ist ein Inertgas, das flüssiges Metall wirksam vor Oxidation schützen kann; die Lichtbogenwärme ist konzentriert, die Wärmeeinflusszone ist klein, und die Verformung des Schweißteils ist gering; die Bedienung ist sichtbar und intuitiv, einfach; der Lichtbogen ist stabil, mit wenig Spritzern, dichter Schweißnaht, guten mechanischen Eigenschaften und Korrosionsbeständigkeit, keine Schlacke auf der Oberfläche und schönem Aussehen der Schweißnaht; einfach zu erreichen Mechanisierung und Automatisierung.

(3) Anwendungen des Argonlichtbogenschweißens

Das Argon-Lichtbogenschweißen ist ein hochwertiges Schweißverfahren mit vielen Vorteilen, das in Branchen wie dem Schiffbau, der Luft- und Raumfahrt, der chemischen Industrie, dem Maschinenbau und der Elektronik weit verbreitet ist.

Der Argonbogen Schweißgeräte ist komplex, und die Schweißkosten sind relativ hoch. Es wird hauptsächlich zum Schweißen einiger wertvoller Metalle wie hochlegierter Stahl, Titanlegierungen, rostfreier Stahl, Aluminium- und Kupferlegierungen und einige seltene Metalle verwendet.

(4) Argonlichtbogenschweißgeräte und -verfahren

In diesem Abschnitt sollten die vorhandene Ausrüstung, der Prozess und die wichtigsten Betriebspunkte anhand der tatsächlichen Ausrüstung am Schulungsort vorgestellt werden.

(5) Argon-Lichtbogenschweißen - Betrieb

Typisches Werkstück: Argon-Lichtbogenschweißen von rostfreiem Stahl.

2. CO2 Schutzgasschweißen

Schutzgasschweißen mit CO2 als Schutzgas wird als CO2 Schutzgasschweißen. Es kann im Allgemeinen in halbautomatisches Schweißen und automatisches Schweißen unterteilt werden.

(1) Das Grundprinzip der CO2 Schutzgasschweißen

Es handelt sich um eine Art Schutzgasschweißen mit abschmelzender Elektrode, bei dem ein Lichtbogen zwischen dem Schweißdraht und dem Werkstück erzeugt wird, um das Metall zu schmelzen. CO2 Das Gas strömt gleichmäßig durch den Raum um den Schweißdraht und die geschmolzene Schweißnaht und isoliert den Luftsauerstoff von der Schweißnaht, wodurch die Schweißnaht geschützt wird.

(2) Merkmale von CO2 Schutzgasschweißen

CO2 Gas ist kostengünstig und hat im Vergleich zum Lichtbogenschweißen eine hohe Produktionseffizienz (keine Notwendigkeit, Schlacke zu reinigen oder Elektroden zu wechseln) und niedrigere Schweißkosten; während des Schweißens ist die Stromdichte hoch, die Lichtbogenwärmenutzungsrate ist hoch, keine Notwendigkeit, Schlacke nach dem Schweißen zu reinigen, und die Produktivität ist hoch; die Lichtbogenwärme ist konzentriert, der erhitzte Bereich des Schweißteils ist klein, die Verformung ist gering, die Schweißnaht hat eine gute Rissfestigkeit und die Schweißqualität ist hoch, mit offenem Lichtbogenschweißen.