I. Zusammensetzung der Schweißnähte

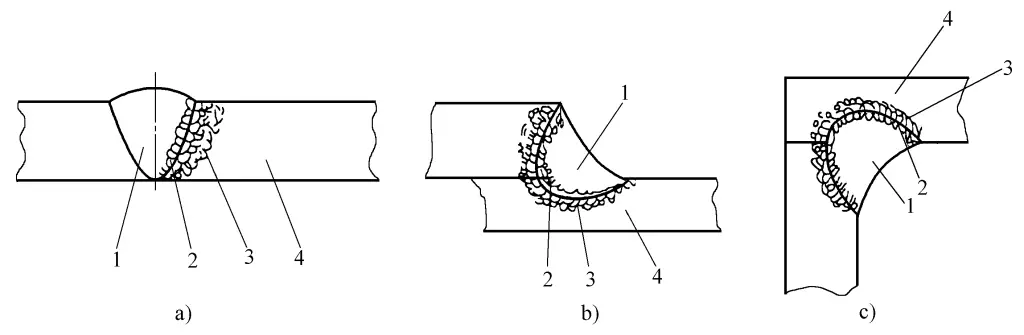

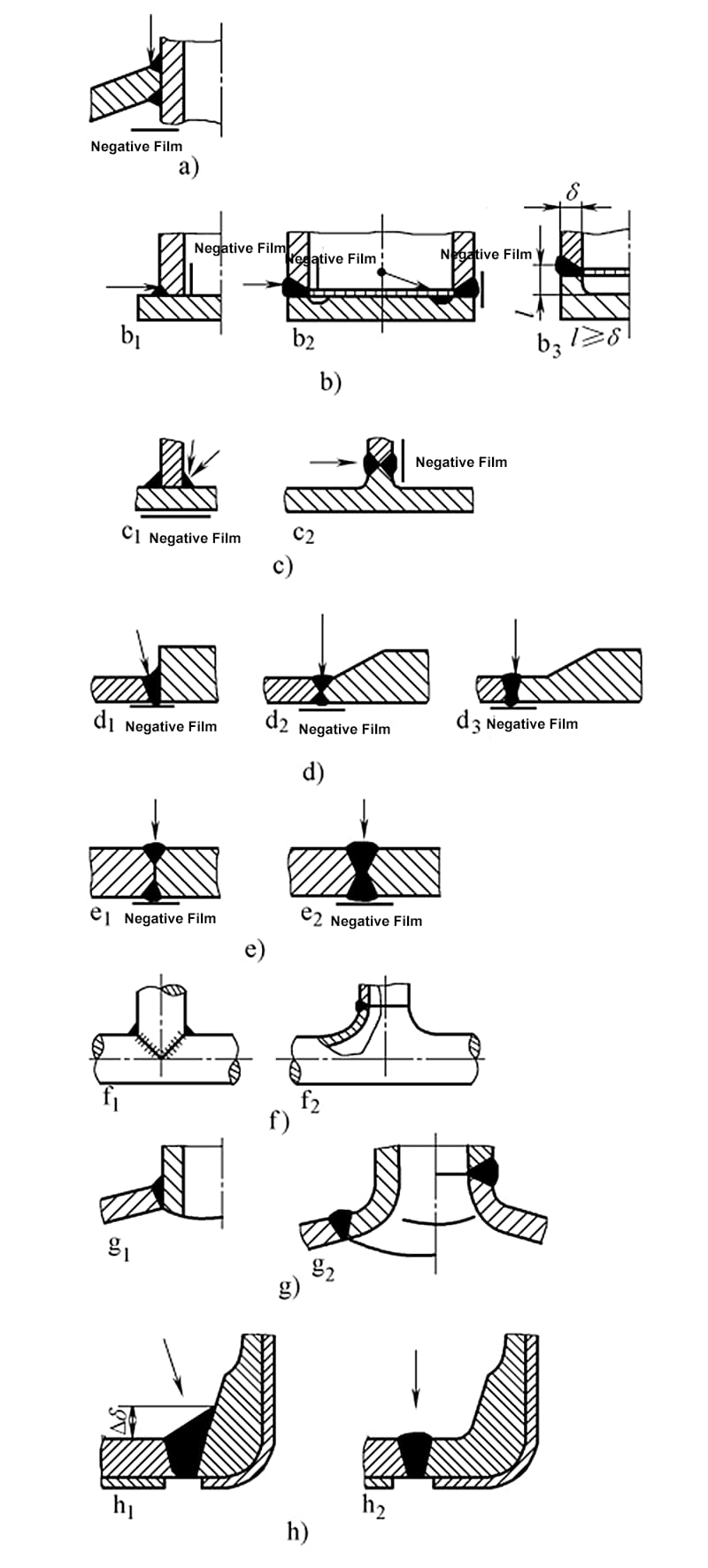

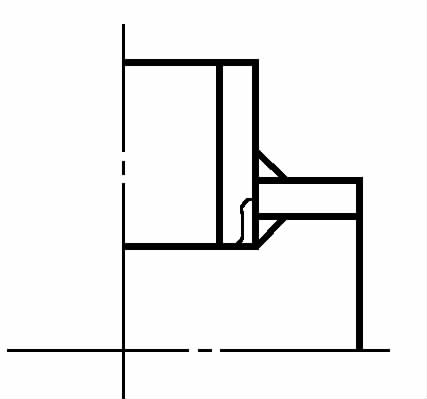

Die Schweißnaht, allgemein als Verbindung bezeichnet, wird durch das Verbinden von zwei oder mehr Werkstücken oder Teilen mit Hilfe von Schweißverfahren hergestellt. Am Beispiel der Schmelzschweißverbindung besteht sie aus Schweißgut, Schmelzzone und Wärmeeinflusszone, wie in Abbildung 2-8 dargestellt.

a) Stumpfstoß

b) Überlappungsverbindung

c) Eckverbindung

1-Schweißen von Metall

2-Fusionszone

3-Wärmebeeinflusste Zone

4-Grundmaterial

II. Die Funktion von Schweißverbindungen

Die Funktionen von Schweißverbindungen lassen sich grob in die folgenden drei Arten unterteilen:

1. Arbeitsgemeinschaft

Sie kann die in der geschweißten Struktur wirkende Kraft von einem Teil auf ein anderes übertragen. Für Arbeitsverbindungen müssen Festigkeitsberechnungen durchgeführt werden, um sicherzustellen, dass sie sicher und zuverlässig sind.

2. Verbindungsfuge

Sie verbinden zwei oder mehr Teile zu einem Ganzen, um ihre relative Position beizubehalten. Obwohl die Schweißnähte, die diese Verbindungen verbinden, manchmal an der Kraftübertragung beteiligt sind oder einige einwirkende Kräfte aufnehmen, besteht ihre Hauptfunktion in der Verbindung, so dass für diese Verbindungen in der Regel keine Festigkeitsberechnungen durchgeführt werden.

3. Dichtungsfuge

Durch das Schweißen stellt sie die Luft- oder Wasserdichtheit des Bauwerks sicher, und die Verhinderung von Leckagen ist ihre Hauptaufgabe. Dichtungsfugen können auch Arbeitsfugen oder Anschlussfugen sein.

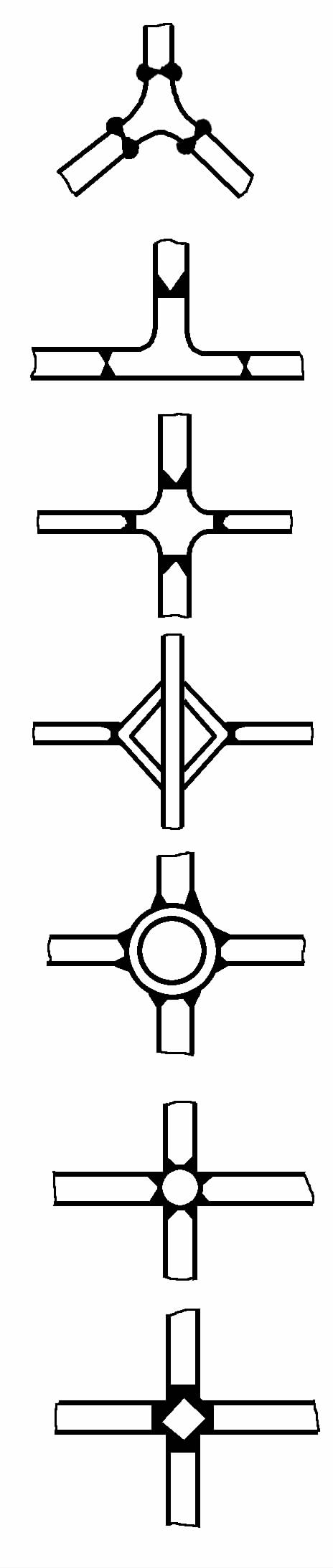

III. Klassifizierung von Schweißnähten

Schweißnähte sind Verbindungselemente zwischen Bauteilen, die auch strukturelle Kräfte übertragen und aufnehmen. Sie werden je nach ihrer Rolle in der Struktur klassifiziert, Schweißverfahrenund gemeinsame Strukturformen wie folgt:

1. Klassifizierung auf der Grundlage der Rolle der Verbindung in der Struktur

1) Kontaktschweißung: Die Schweißnaht überträgt keine oder nur eine sehr geringe Last und dient nur als Verbindung.

2) Tragende Schweißnaht: Die Schweißnaht und das zu schweißende Werkstück liegen in Reihe und übertragen die gesamte Last.

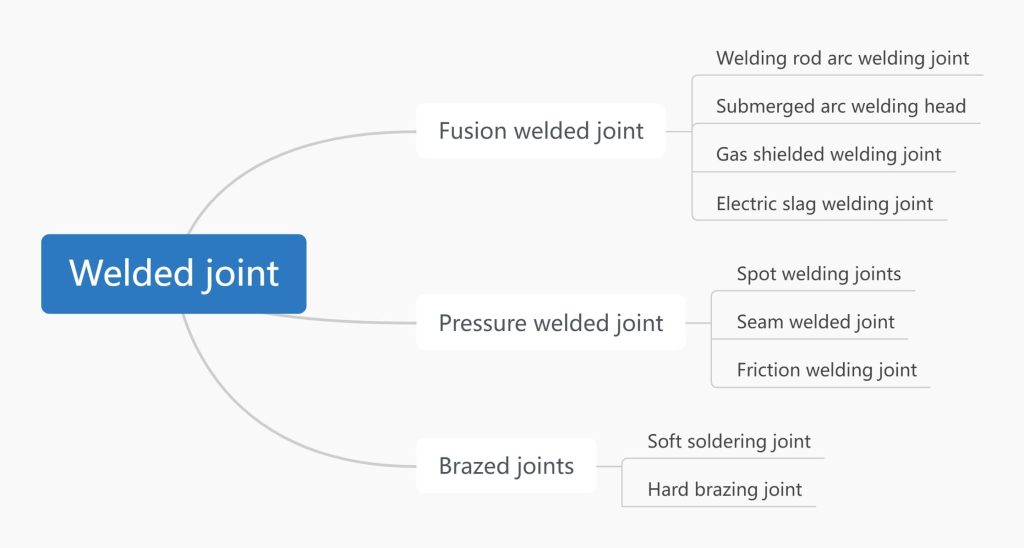

2. Klassifiziert nach Schweißverfahren

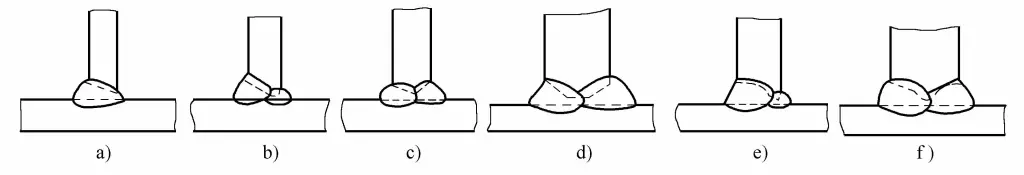

Umfasst schmelzgeschweißte Verbindungen, druckgeschweißte Verbindungen, gelötete Verbindungen usw., klassifiziert wie in Abbildung 2-9.

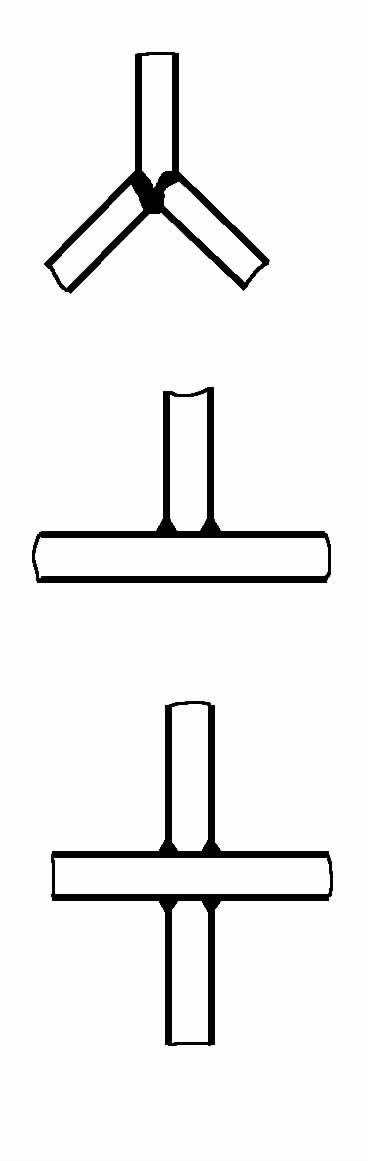

3. Klassifizierung nach der strukturellen Form der Verbindung

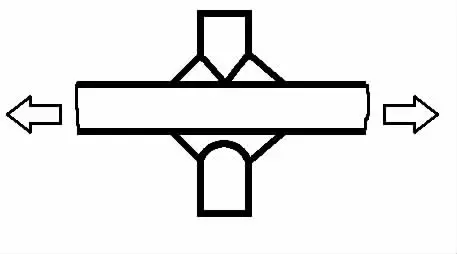

Basierend auf der strukturellen Form der Verbindung gibt es zehn Arten: Stoßverbindung, T-Verbindung, Kreuzverbindung, Überlappungsverbindung, Eckverbindung, Endverbindung, Muffenverbindung, schräge Stoßverbindung, Flanschverbindung und verriegelte Stoßverbindung, wie in Abbildung 2-10 dargestellt.

a) Stumpfstoß

b) T-Stoß

c) Zapfenverbindung

d) Überlappungsverbindung

e) Eckverbindung

f) Endverbindung

g) Schräge Stoßfuge

h) Flanschverbindung

i) Muffenverbindung

j) Verriegelte untere Stoßfuge

IV. Die vier am häufigsten verwendeten Arten von Schweißverbindungen

1. Stumpfstoß

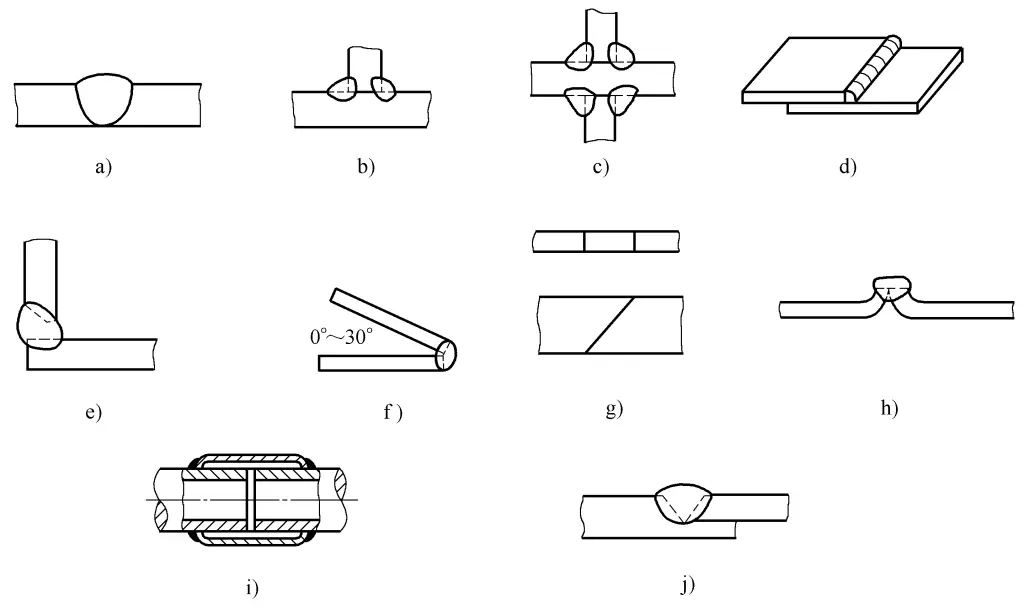

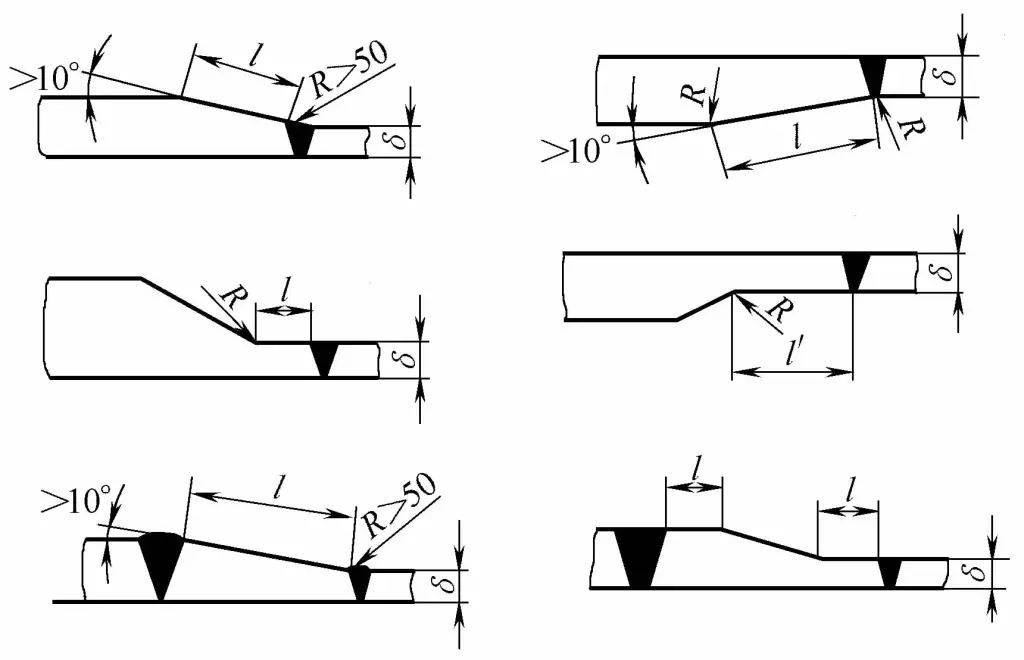

Beim Stumpfschweißen werden zwei Werkstücke in derselben Ebene zueinander geschweißt, wodurch eine Verbindung entsteht, die bessere Spannungsbedingungen und eine geringere Spannungskonzentration aufweist, weniger Schweißmaterial verbraucht und eine geringere Schweißverformung hat. Daher sind Stumpfnähte eine relativ ideale Form der Verbindung. Um die Qualität der Schweißung zu gewährleisten, wird häufig eine schräge Stumpfschweißung durchgeführt, wie in Abbildung 2-11 dargestellt.

a) Einseitiger Flansch

b) Beidseitiger Flansch

c) I-förmig

d) V-förmig

e) Einseitig V-förmig

f) U-förmig mit stumpfer Kante

g) J-förmig mit stumpfer Kante

h) Doppelte V-Form

i) Mit stumpfer Kante in doppelter U-Form

j) Mit stumpfer Kante in doppelter J-Form

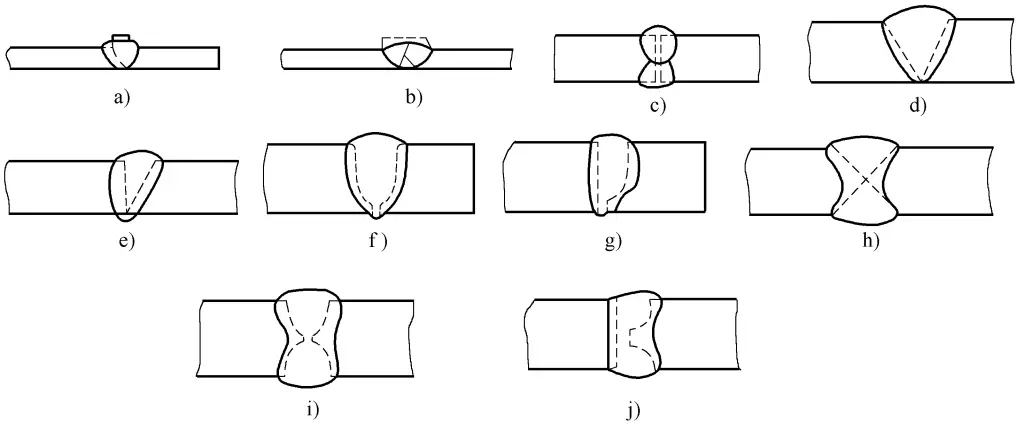

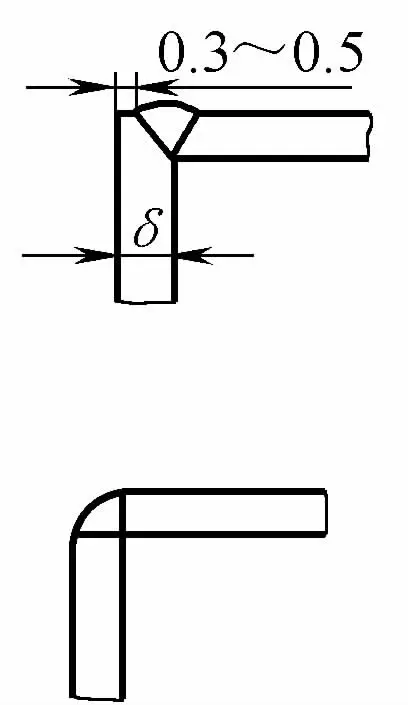

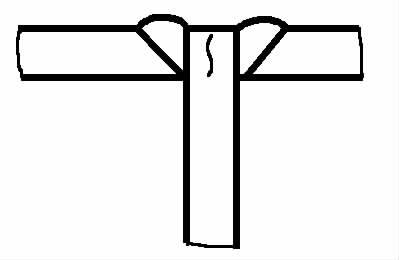

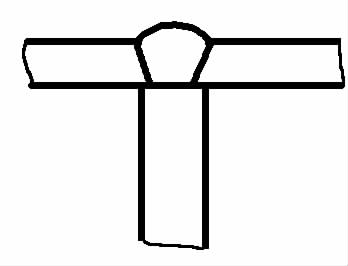

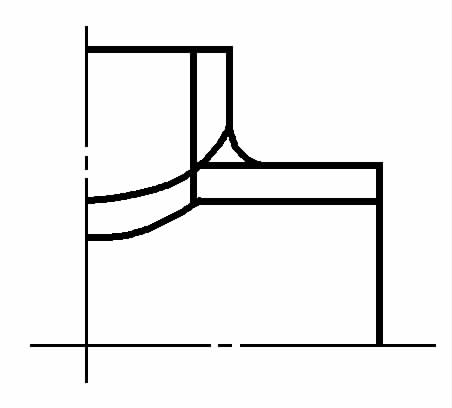

2. T-förmige und Kreuzverbindungen

T-förmige und Kreuzverbindungen sind Verbindungen, die Werkstücke senkrecht zueinander mit Kehlnähten verbinden, was eine typische Art von Lichtbogenschweißverbindung ist. T-förmige und Kreuzverbindungen können entweder vollständig durchgeschweißt sein oder nicht. Verbindungen ohne Rille sind in der Regel nicht vollständig durchgeschweißt, und ob Rillenverbindungen vollständig durchgeschweißt sind, hängt von der Form und Größe der Rille ab.

Rillenverbindungen, die vollständig durchdrungen sind, halten dynamischen Belastungen besser stand, und ihre Festigkeit kann wie bei Stoßverbindungen berechnet werden. T-förmige und Kreuzverbindungen sind in Abbildung 2-12 dargestellt.

a) Einseitig V-förmig

b) Mit stumpfer Kante einseitig V-förmig

c) Doppelt einseitig V-förmig

d) Mit stumpfer Kante, doppelseitig einseitig V-förmig

e) Mit stumpfer Kante in J-Form

f) Mit stumpfer Kante in Doppel-J-Form

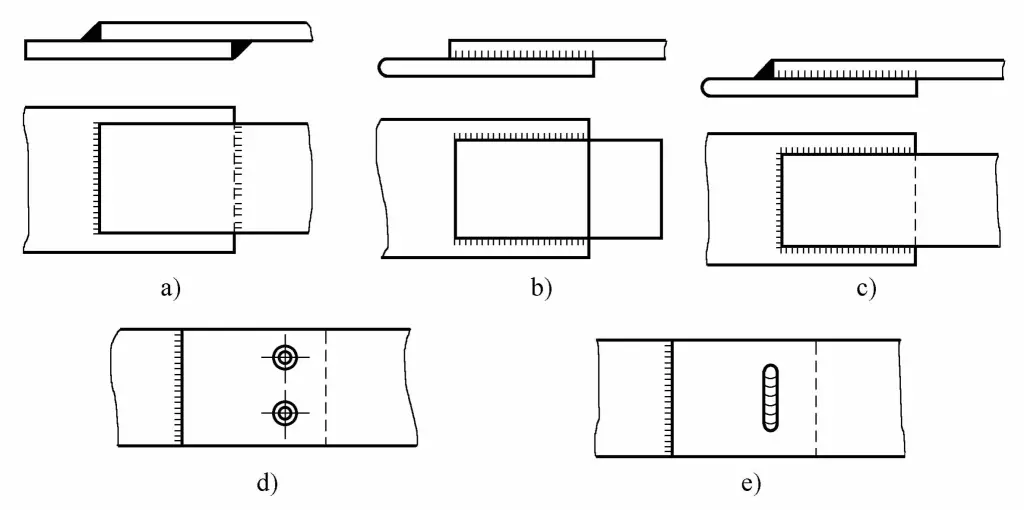

3. Überlappungsverbindung

Ein Überlappstoß ist eine Verbindung, die zwei Werkstücke durch teilweise Überlappung oder durch Hinzufügen eines speziellen Überlappungsstücks mit Hilfe von Kehlnähten, Stecknähten oder Rillenschweißungen miteinander verbindet. Überlappungsverbindungen sind aufgrund der einfachen Vorbereitung und Montage vor dem Schweißen weit verbreitet, und ihre üblichen Formen sind in Abbildung 2-13 dargestellt.

a) Vordere Kehlnahtverbindung

b) Seitliche Kehlnahtverbindung

c) Kombinierte Kehlnahtverbindung

d) Vordere Kehlnaht + Steckschweißverbindung

e) Vordere Kehlnaht + Rillenschweißverbindung

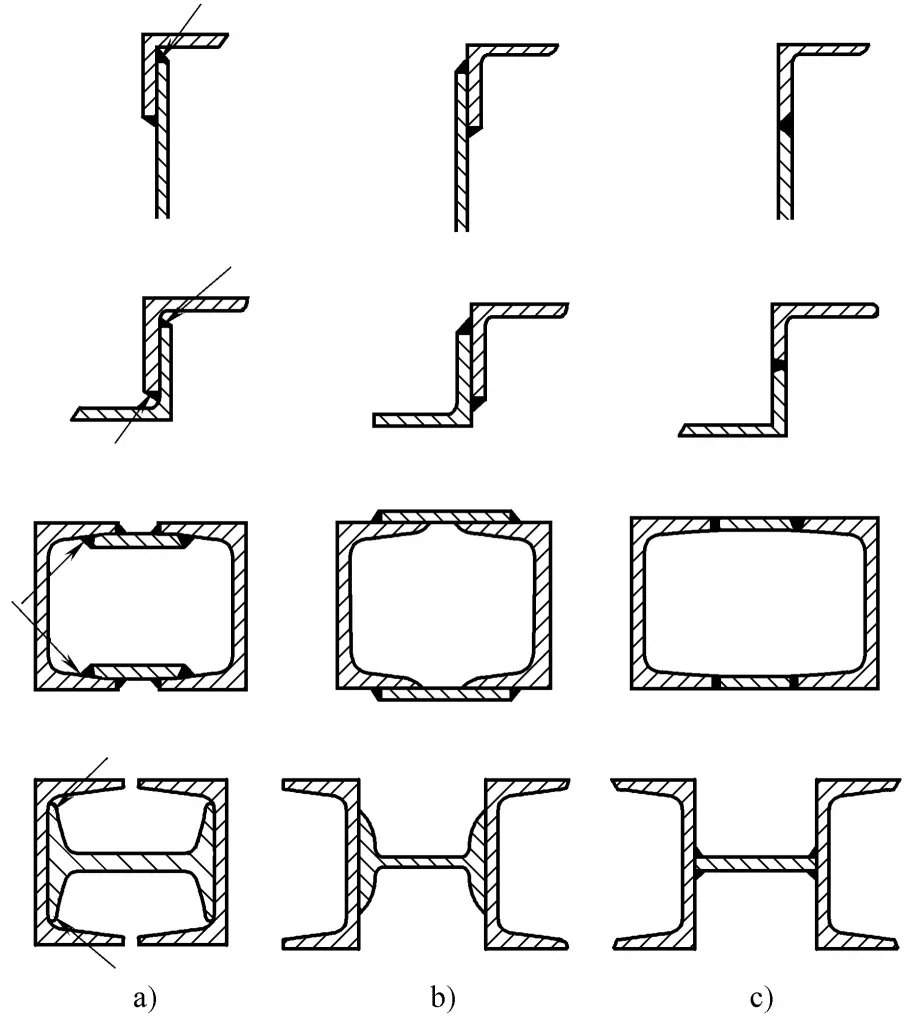

4. Eckverbindung

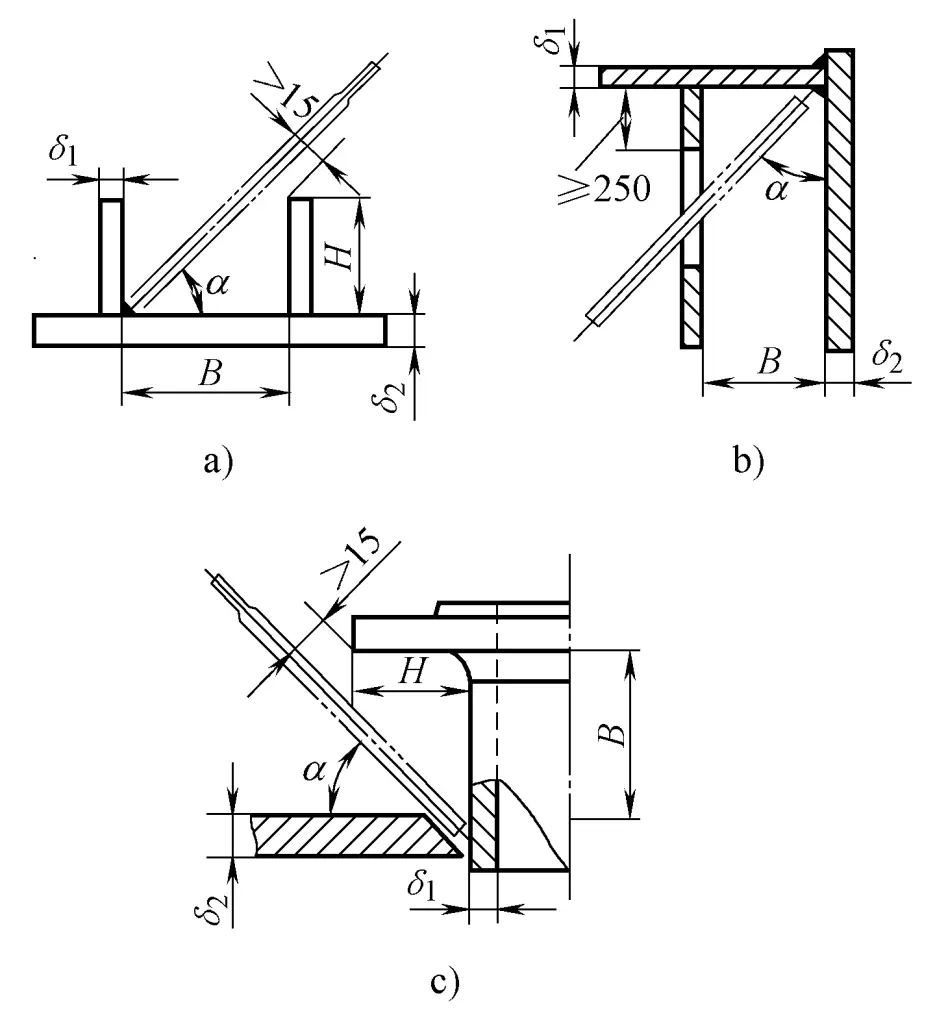

Eine Eckverbindung ist eine Verbindung, bei der die Stirnflächen zweier zu verschweißender Werkstücke einen Winkel von mehr als 30° und weniger als 135° bilden. Eckverbindungen werden häufig bei kastenförmigen Bauteilen verwendet, und die üblichen Verbindungsformen sind in Abbildung 2-14 dargestellt.

a) Einseitige Eckschweißung ohne Rille

b) Beidseitige Eckschweißung ohne Rille

c) Gerillte Durchgangs-Eckverbindung

V. Rationelle Auswahl der Schweißnahtformen

1. Zugänglichkeit der Schweißstelle

Jede Schweißnaht an einer geschweißten Struktur sollte für das Schweißen leicht zugänglich sein; daher muss sichergestellt werden, dass um die Schweißnaht herum genügend Platz vorhanden ist, damit der Schweißer frei arbeiten kann und die Schweißgeräte um normal zu funktionieren. Nachfolgend eine kurze Einführung in die Schweißbedingungen, die für die verschiedenen Schweißverfahren erforderlich sind.

(1) Metall-Schutzgasschweißen

Beim Schutzgasschweißen muss sichergestellt werden, dass der Schweißer sich der Schweißstelle nähern, das Schweißteil während des Vorgangs gut sehen und die Elektrode bequem bewegen kann. Der Schweißer sollte versuchen, in einer normalen Körperhaltung zu schweißen.

Abbildung 2-15 zeigt zum Beispiel eine geschweißte Struktur, die aus verschiedenen Profilen besteht. Die durch die Pfeile in der Abbildung gekennzeichneten Schweißnähte können nicht geschweißt werden und sollten wie die Struktur in der Mitte oder rechts in der Abbildung konstruiert werden.

a) Unzumutbar

b) Verbessert

c) Beste

Abbildung 2-16 zeigt vernünftige und unvernünftige Ausführungen verschiedener Lichtbogenschweißverbindungen. In Abbildung 2-16a~e sind die durch die Pfeile angedeuteten scharfen Winkel schwer zu schweißen; wechseln Sie zu der vernünftigen Ausführung auf der rechten Seite, um die Bildung scharfer Winkel zu vermeiden; Abbildung 2-16f zeigt eine Stumpfverbindung, die obere ist eine unvernünftige Ausführung, wechseln Sie zu der unteren mit vergrößertem Fugenspalt für eine vernünftige Ausführung, um die Möglichkeit zu vermeiden, nicht schweißen zu können.

Abbildung 2-17a zeigt eine Struktur mit zwei oder mehr parallelen T-Verbindungen. Um die Qualität der Eckschweißnähte dieser Struktur zu gewährleisten, müssen der Abstand B und die Höhe H zwischen den beiden vertikalen Platten berücksichtigt werden, damit die Elektrode in einem bestimmten Winkel α gekippt werden kann und Raum für Bewegungen hat. Der Neigungswinkel α hängt von der Dicke der flachen und der vertikalen Platte ab.

(Wenn B≤400mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm, H ist nicht begrenzt)

Abbildung 2-17b zeigt den Beginn der Prozessöffnung, um sicherzustellen, dass die innere Schweißnaht zugänglich ist. Abbildung 2-17c zeigt den Arbeitsraum, der für das Schweißen der ringförmigen Eckverbindung zwischen dem Flanschstutzen und dem Zylinder an einem zylindrischen Behälter erforderlich ist.

Abbildung 2-18 ist eine schräge T-Verbindung. Der Raum auf der Seite, auf der der θ-Winkel weniger als 90° beträgt, ist klein, was die Beobachtung und Handhabung erschwert. Daher sollte der θ-Winkel in verschiedenen Schweißpositionen nicht zu klein sein.

(für flaches Schweißen, θ≥60°; für vertikales Schweißen, θ≥70°; für Überkopfschweißen, θ≥80°)

Bei geschlossenen Schweißkonstruktionen gibt es die beiden folgenden Fälle.

1) Bauwerke, bei denen das Schweißen nicht im Inneren durchgeführt werden kann.

Sie sollte als einseitig geschweißte Verbindung ausgeführt werden, in der Regel mit einer einseitigen Schweißfase. Um ein Durchbrennen zu verhindern, kann auf der Rückseite eine dauerhafte Unterlegplatte angebracht werden, wie in den Abbildungen 2-19a und b gezeigt. Für unterschiedliche Blechdicken kann eine V-förmige Fasenverbindung mit einer Verriegelungskante konstruiert werden, wie in Abbildung 2-19c gezeigt.

a) Stumpfstoß mit Hinterlegplatte

b) T-förmige Verbindung mit Abstandhalter

c) Verriegelte Stumpfverbindung

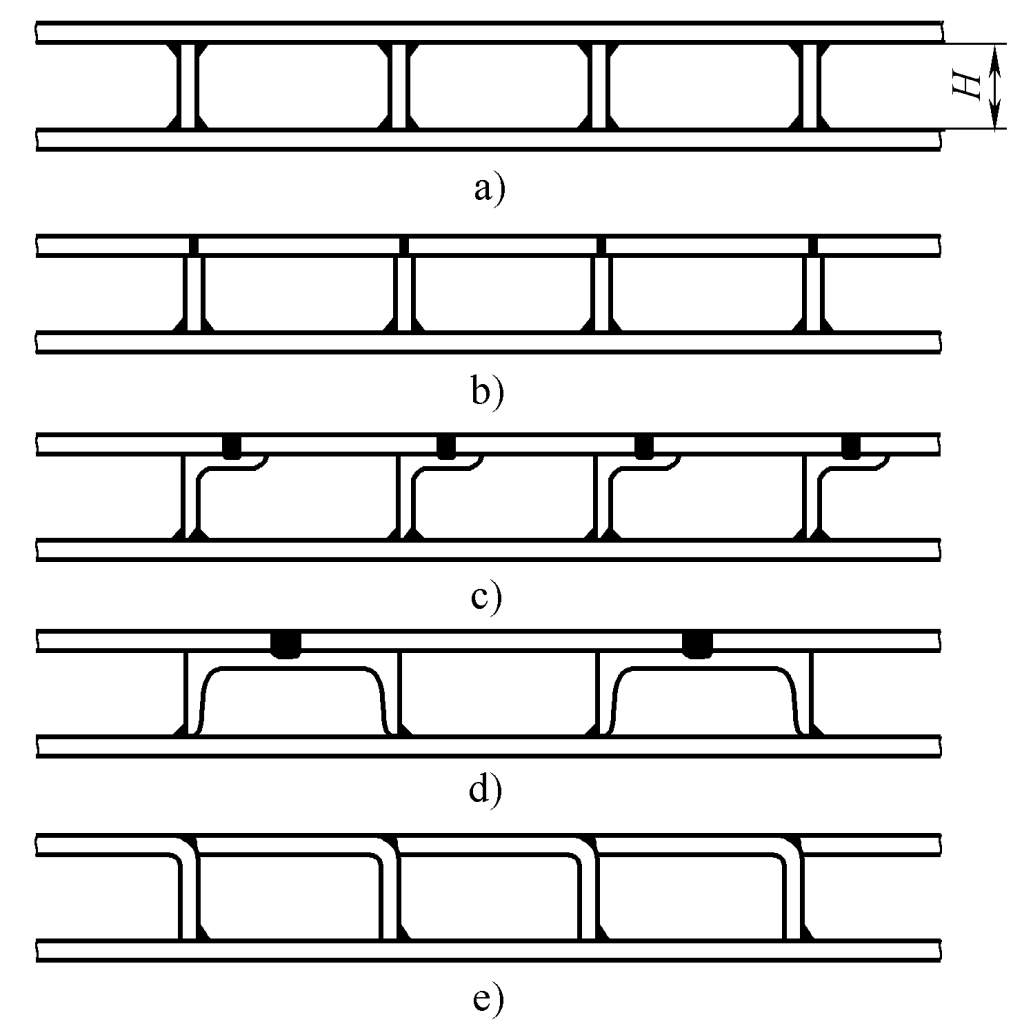

Abbildung 2-20a zeigt eine doppelwandige Konstruktion mit Rippen, die wegen der geringen Größe H nicht geschweißt werden kann. Bei den Konstruktionen b, c, d, e in Abbildung 2-20 können die obere Wandplatte und die Rippen von außen durch Stumpfschweißen, Steckschweißen oder Rillenschweißen ergänzt werden.

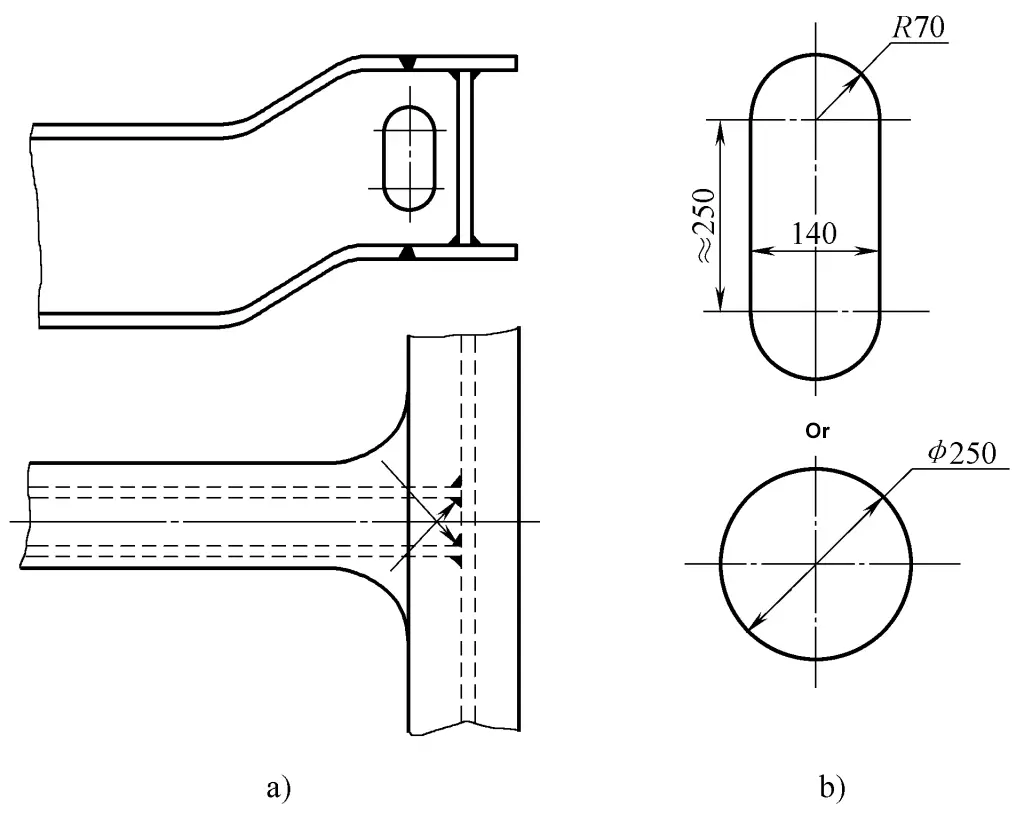

Bei einigen geschweißten Strukturen können die eigenen Erleichterungslöcher der Struktur genutzt werden, um interne Schweißnähte zu erzielen. Ein Beispiel dafür sind die beiden Umfangsnähte im Inneren des doppelwandigen, geschweißten Getriebekörpers, wie in Abbildung 2-21 dargestellt.

Wenn die Verbindung von beiden Seiten geschweißt werden muss und keine Erleichterungslöcher zur Verfügung stehen, können an unkritischen Stellen technologische Löcher zum Schweißen von Innennähten angebracht und nach dem Schweißen verschlossen werden, wie in Abbildung 2-22 gezeigt. Für die Größe der technologischen Löcher siehe Abbildung 2-22b, die als schlitzförmige oder runde Löcher ausgeführt werden können, aber sicherstellen, dass ein Abstand von etwa 250 mm von der Mitte des Lochs zum Schweißteil vorhanden ist.

a) Anwendungsbeispiele

b) Form und Größe der technischen Löcher

2) Strukturen, die innen geschweißt werden können.

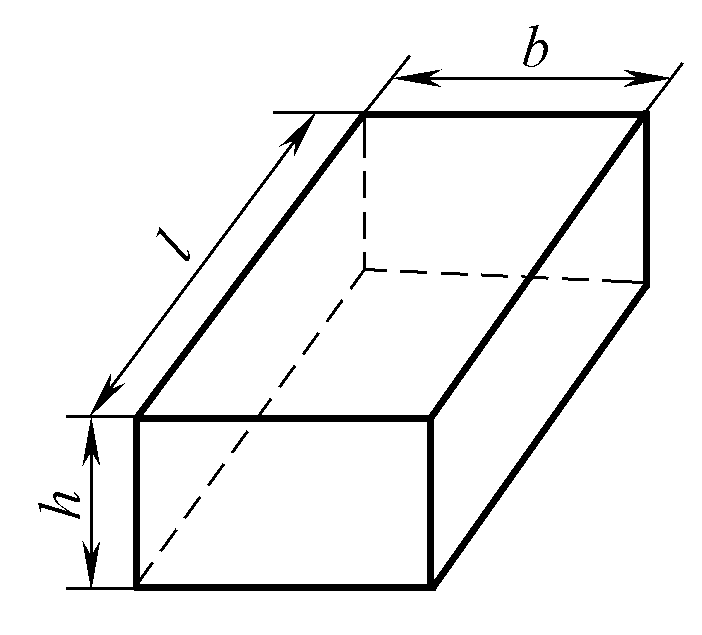

Aufgrund der schlechten Schweißbedingungen im Inneren der Struktur ist es notwendig, den Umfang der Schweißarbeiten im Inneren zu minimieren, z. B. durch die Verwendung einer asymmetrischen Fase, die innen flach und außen tief ist, und durch die Vergrößerung des inneren Arbeitsraums, um die Rauchkonzentration zu verringern, usw. Die Mindestabmessungen für das Schweißen innerhalb einer leeren Box sind in Tabelle 2-1 angegeben.

Tabelle 2-1 Platz zum Schweißen in einer leeren Box (Einheit: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Mit zunehmender Länge l sollten auch die Breite b und die Höhe h entsprechend vergrößert werden. Außerdem sollte eine sinnvolle Montagereihenfolge eingehalten werden, indem alle inneren Schweißnähte geschweißt werden, bevor eine geschlossene Struktur entsteht, und dann das letzte verbleibende Teil eingebaut und von außen abgedichtet wird.

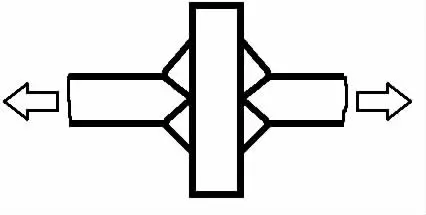

Die Besonderheit dieses Verfahrens besteht darin, dass es sich am besten für das Schweißen gerader, langer Schweißnähte und kreisförmiger Schweißnähte in horizontaler (nach unten gerichteter) Position eignet und das Zusammenwirken notwendiger Hilfsgeräte erfordert. Daher ist bei der Konstruktion von Unterpulverschweißverbindungen der relative Bewegungsraum zwischen dem Unterpulverschweißkopf und dem Werkstück sowie die Stelle zu berücksichtigen, an der die entsprechenden Hilfsgeräte angebracht werden können.

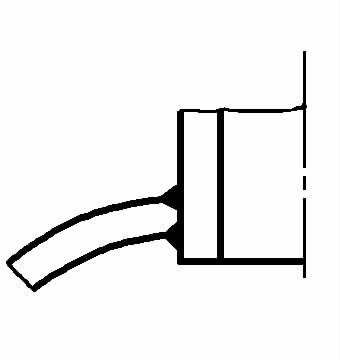

(3) CO2-Schutzgasschweißen

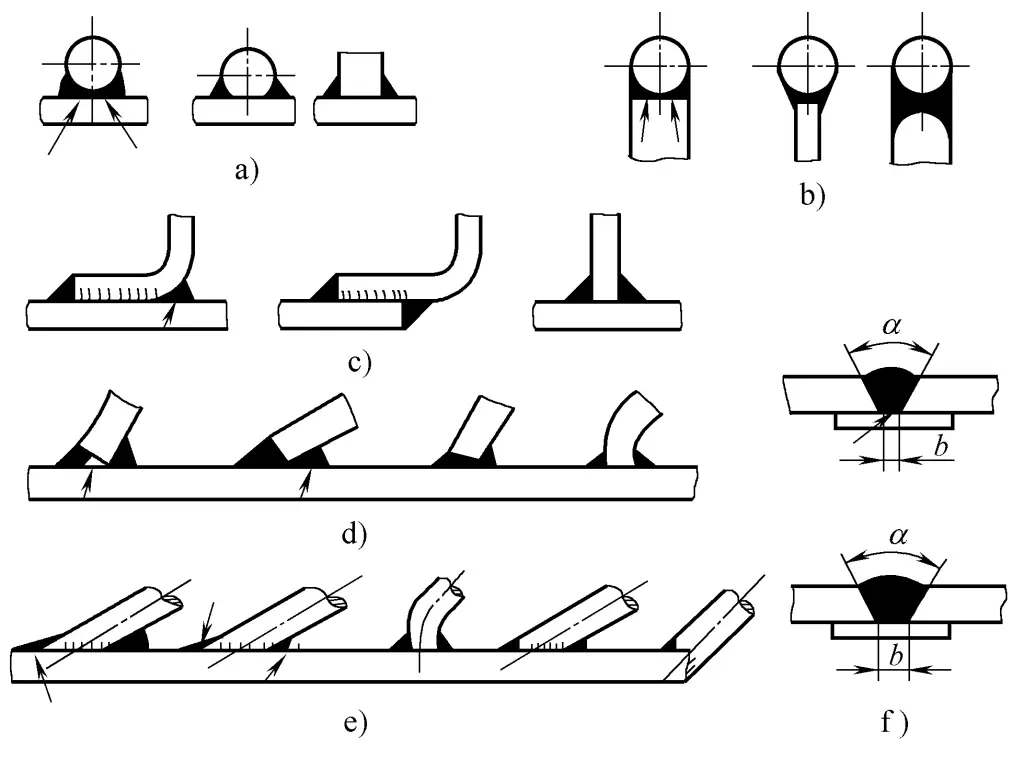

Bei der Konstruktion von Strukturen für das CO2-Schweißen ist zu berücksichtigen, dass die Schweißpistole die richtige Arbeitsposition und den richtigen Platz haben muss, um eine gute Schweißnahtbildung zu gewährleisten. Die Position der Schweißpistole wird anhand der Form der Schweißnaht, der Form und Größe der Schweißpistole (z. B. Außenabmessungen der Düse), der Überstandslänge des Schweißdrahtes und der Größe des Fasenwinkels α bestimmt. Die erforderlichen Positionen der Schweißpistole für verschiedene Verbindungen sind in Abbildung 2-23 dargestellt.

a) Kehlnaht

b) V-förmige oder U-förmige Rillenstumpfschweißung flach

c) Schmalspalt-Stumpfstoß-Flachschweißen

d) J-förmige Nut Stumpfstoß Flachschweißen α-Nutwinkel θ-Schweißzangenneigungswinkel

2. Zugänglichkeit der Qualitätsprüfung von Schweißnähten

Schweißnähte an geschweißten Konstruktionen, die eine Qualitätsprüfung erfordern, müssen Bedingungen aufweisen, die für die Fehlererkennung geeignet sind, wobei die verschiedenen Fehlererkennungsmethoden entsprechende Anforderungen haben, siehe Tabelle 2-2.

Tabelle 2-2 Erforderliche Bedingungen für verschiedene Methoden der Fehlererkennung

| Methoden zur Erkennung von Fehlern | Anforderungen an die räumliche Position der Fehlererkennung | Anforderungen an die Erfassungsfläche | Anforderungen an die Rückseite des Erfassungsbereichs |

| Erkennung von Strahlenfehlern | Erfordert eine große räumliche Position, um die Platzierung des Strahlenkopfes und die Einstellung der Brennweite zu ermöglichen | Die Oberfläche muss nicht bearbeitet werden, es müssen nur Dinge entfernt werden, die die Anzeige von Fehlern beeinträchtigen; es sollte ein Platz für die Anbringung von Bleizahlen, Bleipfeilen und Densitometern vorhanden sein | Kann eine dunkle Box platzieren |

| Ultraschall-Fehlererkennung | Benötigt weniger Platz, da nur die Sonde und der Platz für die Bewegung der Sonde benötigt werden | Es sollte ein Oberflächenbereich für die Bewegung der Sonde vorhanden sein, und die Oberfläche sollte so weit wie möglich bearbeitet werden, um die akustische Kopplung zu erleichtern. | Bei der Verwendung der Reflexionsmethode zur Fehlererkennung muss die Rückseite eine gut reflektierende Oberfläche aufweisen. |

| Magnetische Partikelprüfung | Erfordert eine räumliche Position für die Magnetisierung des Prüfbereichs, um Magnetpulver zu verteilen und Defekte zu beobachten | Entfernen Sie Oxide und andere Verunreinigungen, die die Ansammlung von magnetischen Partikeln beeinträchtigen, und stellen Sie sicher, dass die Sonde genügend Platz zum Arbeiten hat. | - |

| Eindringprüfung | Für das Auftragen des Eindringmittels und die Beobachtung von Defekten ist Platz erforderlich | Oberflächenverunreinigungen müssen entfernt werden | Wenn Kerosin für die Prüfung verwendet wird, ist auf der Rückseite Platz für das Auftragen des Kerosins erforderlich, und Verunreinigungen, die das Eindringen des Kerosins behindern, müssen entfernt werden |

(1) Geeignet für die Durchstrahlungsprüfung von Schweißnähten

Gegenwärtig ist die Radiographie mit fotografischen Methoden in der Röntgenprüfung weit verbreitet. Um ein bestimmtes Durchdringungsvermögen zu erreichen und die Klarheit der Defektbilder auf dem Film zu verbessern, wird die Brennweite für mitteldicke Platten in einem Bereich von 400 bis 700 mm eingestellt. Auf dieser Grundlage kann der Abstand zwischen dem Kopf der Prüfmaschine und der Erfassungsfläche der Schweißnaht bestimmt werden, so dass um die Schweißnaht herum ein Arbeitsbereich verbleibt.

Vor der Prüfung muss auch die Belichtungsrichtung auf der Grundlage der geometrischen Form und der Art der Schweißnaht gewählt werden, und die Darkbox (Anbringen des Films) muss korrekt in diese Richtung ausgerichtet werden.

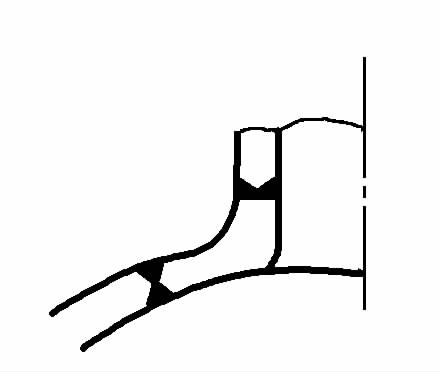

Im Allgemeinen eignen sich Stumpfstöße am besten für die Durchstrahlungsprüfung und können mit einer einzigen Aufnahme abgeschlossen werden. T-Stöße und Eckverbindungen erfordern oft mehrere Aufnahmen aus verschiedenen Richtungen, um zu vermeiden, dass Fehler übersehen werden. Die richtige Auswahl verschiedener Schmelzschweißverbindungen für die Durchstrahlungsprüfung ist in Abbildung 2-24 dargestellt. Abbildung 2-24a zeigt eine Eckverbindung, bei der die Schweißnaht beim Einlegen des Films nicht flach oder gebogen werden kann.

Abbildung 2-24b zeigt die Verbindungsstelle zwischen der Basis und dem vereinfachten Körper. Abbildung 2-24b 1 und Abbildung 2-24b 2 nicht für die Durchstrahlungsprüfung geeignet sind, nur Abbildung 2-24b 3 für die Durchstrahlungsprüfung geeignet ist. Abbildung 2-24c zeigt ein T-Gelenk, bei dem Abbildung 2-24c 1 ist für die Durchstrahlungsprüfung nicht geeignet, und Abbildung 2-24c 2 kann nur durch ein Ersatzteil (Schmiede- oder Gussteil, das durch Schneiden bearbeitet wird) mit Hilfe der Röntgenaufnahme geprüft werden.

Der Übergang in Abbildung 2-24d 1 ist zu abrupt, was die Kontrolle erschwert; der Übergang in Abbildung 2-24d 2 ist glatter, aber lokale Unterschiede in der Wanddicke wirken sich immer noch auf die Prüfung aus; das Verschieben der Verbindung in Abbildung 2-24d 3 außerhalb des Übergangsbereichs ist für die Durchstrahlungsprüfung am besten geeignet. Abbildung 2-24e 1 zeigt eine nicht geschmolzene Stumpfnaht, die nicht durchleuchtet werden kann, nur Abbildung 2-4e 2 inspiziert werden können.

Die Gelenkkonstruktion in Abbildung 2-24f 2 erleichtert die Röntgeninspektion. Aufgrund von Dickenunterschieden und räumlicher Krümmung, Abbildung 2-24g 1 für die Durchstrahlungsprüfung nicht geeignet ist, auf die Fugenform der Abbildung 2-24g übergehen 2 macht die Inspektion viel einfacher. Die Eckverbindung in Abbildung 2-24h kann, wenn sie in eine Stumpfverbindung umgewandelt wird, vollständig durchleuchtet werden.

(2) Schweißverbindungen, die für die Ultraschallprüfung geeignet sind

Um bei der Ultraschallprüfung verschiedene Fehler innerhalb der Schweißverbindung empfindlich zu erkennen, sollte der Prüfkopf über einen ausreichenden Bewegungsbereich verfügen. Der Bewegungsbereich des Prüfkopfes für die Ultraschallprüfung von Stumpfnähten ist in Abbildung 2-25 dargestellt. Die Größe des Prüfkopfbewegungsbereichs wird durch die Formel in Tabelle 2-3 bestimmt.

Tabelle 2-3 Bestimmung der Größe des Sondenbewegungsbereichs

| Blechdickenbereich/mm | Formel zur Berechnung der Größe des Sondenbewegungsbereichs | Erläuterung |

| 8~46 | l ≥ 2δK + L | Rissprüfungsfläche auf beiden Seiten der inneren oder äußeren Wandschweißnaht |

| >46 ~ 120 | l≥δK +L | Rissprüfungsfläche auf beiden Seiten der Innen- und Außenwandschweißnähte |

Anmerkung: Größe des Bewegungsbereichs der L-Sonde in mm; δ-Dicke des zu prüfenden Objekts in mm; Länge der L-Sonde im Allgemeinen 50 mm; K-Tangenswert des Brechungswinkels β der abgewinkelten Sonde, der durch die Blechdicke bestimmt werden kann, für Dicken von 8 bis 25 mm k=2,0 bis 3,0; für Dicken von 25 bis 46 mm k=1,5 bis 2,5; für Dicken von 46 bis 120 mm k=1,0 bis 2,0.

Der Prüfkopfbewegungsbereich für die Ultraschallprüfung von Stumpfnähten unterschiedlicher Dicke ist in Abbildung 2-26 dargestellt. Die Mindestgröße des Prüfkopfbewegungsbereichs l wird nach der Formel in Tabelle 2-4 bestimmt.

Tabelle 2-4 Mindestgröße des Prüfkopfbewegungsbereichs für die Ultraschall-Fehlerprüfung von Stumpfnähten unterschiedlicher Dicke

| Dicke der Platte /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Brechungswinkel der Sonde / (°) | 70 | 60 | 45 ,60 | |

| Bereich der Sondenbewegung /mm | lÄußeres | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInnenbereich | 0.7 lÄußeres | 0.7 lÄußeres | 0.7 lÄußeres | |

Der Prüfkopfbewegungsbereich für die Ultraschallprüfung von Schweißnähten an Druckbehälterzylindern ist in Abbildung 2-27 dargestellt, wobei die Mindestgröße in Tabelle 2-5 angegeben ist.

Tabelle 2-5 Mindestgröße des Bewegungsbereichs des Ultraschallprüfkopfes für Schweißnähte an Druckbehälterzylindern

| Dicke der Platte δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

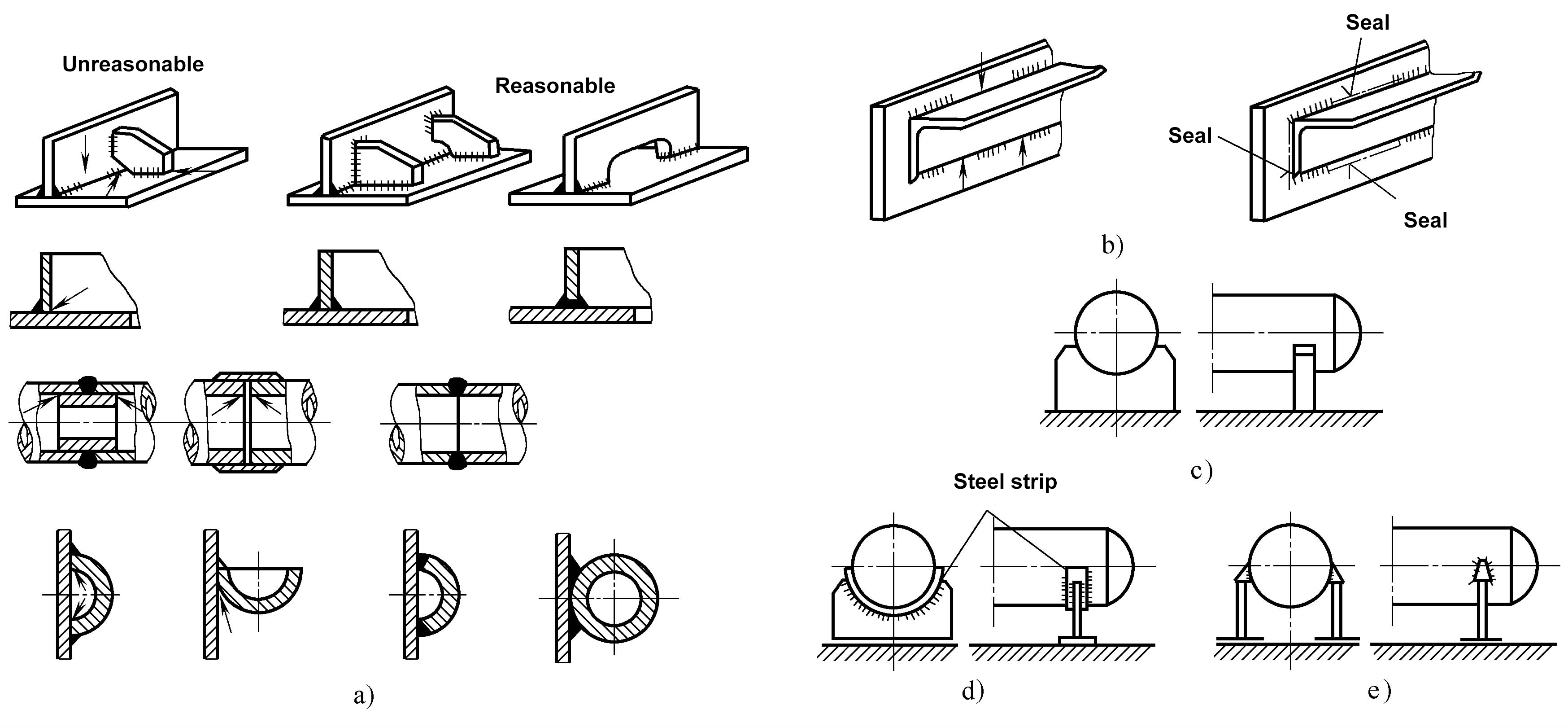

3. Auswahl der Verbindungen zur Verringerung der Spaltkorrosion

Wenn korrosive Medien direkt mit der Metalloberfläche in Berührung kommen, kommt es in Spalten und scharfen Ecken oft zu starker lokaler Korrosion. Dies wird durch die Ansammlung von stagnierenden Flüssigkeiten und Ablagerungen in diesen Bereichen verursacht. Diese Art der Korrosion wird als Spaltkorrosion bezeichnet.

Zu den Methoden zur Vermeidung und Verringerung von Spaltkorrosion gehören folgende:

1) Vorzugsweise Stumpfschweißung mit vollständiger Durchschweißung der Schweißnaht und keine Verbindungen mit einseitiger Wurzeldurchdringung verwenden.

2) Vermeiden Sie Fugenspalten und scharfe Ecken, sorgen Sie dafür, dass flüssige Medien vollständig abfließen und leicht gereinigt werden können, und verhindern Sie die Ablagerung von festen Stoffen am Boden der Struktur.

3) Um Spaltkorrosion zu vermeiden, sind unterbrochene Schweißungen, einseitige Schweißungen, Überlappungsschweißungen und unvollständige Einbrüche zu minimieren und unvermeidbare Schweißspalten wie in Abbildung 2-28 gezeigt abzudichten.

a) Vermeiden Sie Lücken, die durch unterbrochenes Schweißen, einseitiges Schweißen, Überlappungsschweißen und unvollständiges Eindringen entstehen (durch Pfeile gekennzeichnet).

b) Versiegeln von nicht geschweißten intermittierenden Schweißnähten

c) Lücken, die zwischen lose aufgestellten Behältern und Sattelgestellen entstehen

d) Schweißen von Stahlband hinzufügen

e) Vier-Punkt-Schweißbügel können die Auflagefläche verringern

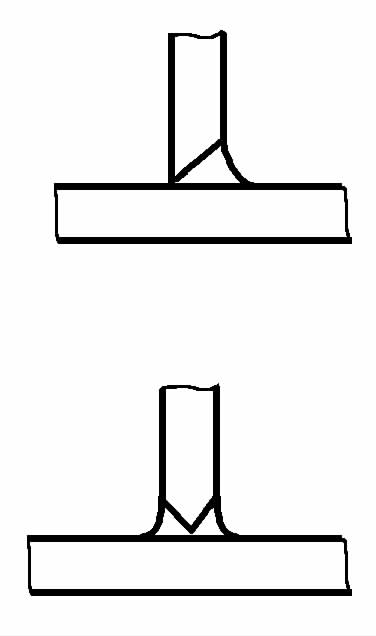

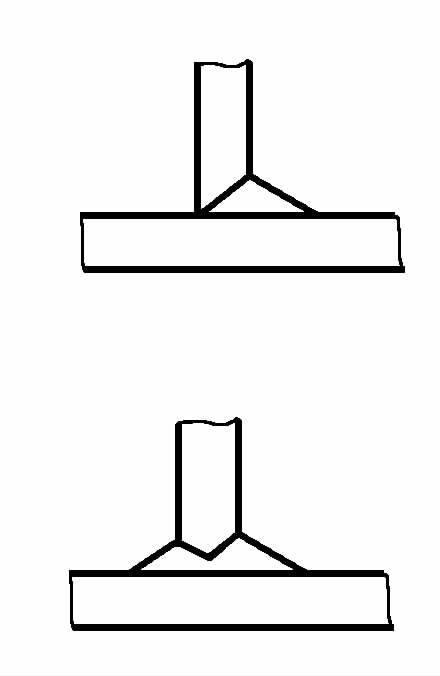

4. Auswahl der Verbindungen zur Vermeidung von Lamellenrissen

Für die Schweißkonstruktionen großer oder schwerer Maschinen werden häufig gewalzte Stahlbleche von 30 bis 100 mm oder sogar noch dicker verwendet, um Schweißkonstruktionen zu bilden. Besondere Aufmerksamkeit sollte der Vermeidung von Lamellenrissen gewidmet werden.

Lamellenriss tritt hauptsächlich in der Wärmeeinflusszone oder im Grundwerkstoff außerhalb der Wärmeeinflusszone von Eckschweißverbindungen, T-Stößen und Kreuzverbindungen auf. Um Lamellenriss zu verhindern, muss die Zwangsspannung oder Dehnung in Dickenrichtung des Stahlblechs von der Struktur reduziert oder vermieden werden, und es muss eine vernünftige Verbindungsform gewählt werden, siehe Tabelle 2-6.

Tabelle 2-6 Gelenkformen zur Vermeidung von Lamellenrissen

| Gelenke, die zu Lamellenrissen neigen | Verbesserungsfähige Verbindung | Beschreibung |

|  | Die durch den Pfeil angegebene Richtung ist die Richtung, in der beim Schweißen Zwangsspannungen auftreten können, oder die Kraftrichtung, wenn das Bauteil in Betrieb ist. |

|  | Verringerung der Schrumpfspannung in Dickenrichtung durch Öffnen einer Nut oder Änderung der Schweißnahtform, im Allgemeinen Öffnen einer Nut auf der Seite, die die Spannung in Dickenrichtung trägt |

|  | Vermeiden Sie den Einfluss der Schweißschrumpfkraft in Richtung der Blechdicke |

|  | Reduzieren Sie die Zwangsspannung der Düse in Richtung der Blechdicke |

|  | Unter der Voraussetzung, dass ein vollständiges Eindringen gewährleistet ist, sollte der Nutwinkel so klein wie möglich sein, und ohne Vergrößerung des Nutwinkels sollte die Schweißnahtspitze so weit wie möglich vergrößert werden, um die Schweißkraftfläche zu vergrößern und den Spannungswert in Dickenrichtung zu verringern. |

|  | Einsätze ohne Lamellenriss, in der Regel mit gewalzten Profilen. Verbesserte Verbindungsform, die Lamellenrisse vermeidet und auch zu dichte Schweißnähte vermeidet, was die Spannungskonzentration reduziert. |

|  | Hierbei handelt es sich um die Verbindung zwischen dem Stutzen und dem Mantel des Druckbehälters, wobei Einsätze zur Lochverstärkung in der Naht verwendet werden, die auch das Reißen der Lamellen und die Spannungskonzentration an der Schweißnaht verringern können. |

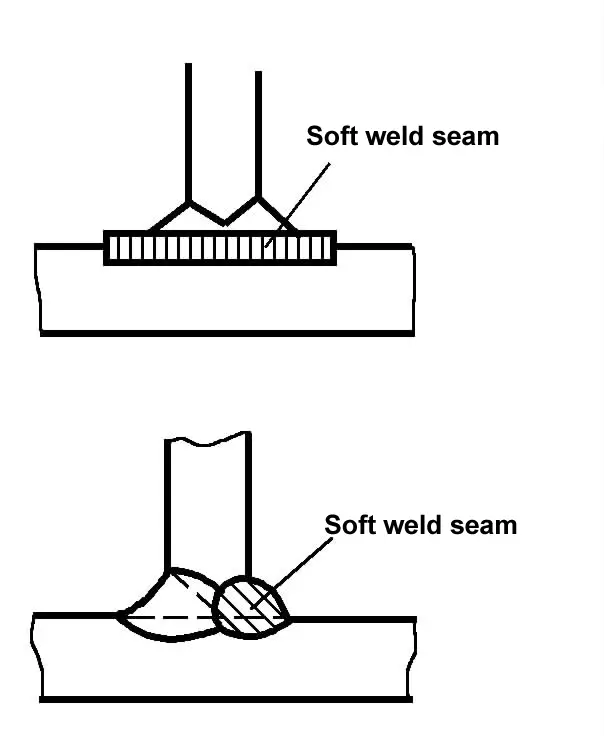

|  | Verwenden Sie weiche Schweißnähte mit guter Plastizität, um die Spannung in Richtung der Dicke des Grundwerkstoffs abzubauen. Die obere Abbildung zeigt eine weiche Metallübergangsschicht, die auf die zu schweißende Oberfläche aufgetragen wird; die untere Abbildung zeigt eine weiche Metallschweißnaht auf der Seite, die zuerst geschweißt wird |