I. Vorrichtungen für Drehmaschinen

1. Arten und Merkmale von Drehvorrichtungen

Die Drehmaschine wird hauptsächlich für die Bearbeitung von zylindrischen Innen- und Außenflächen, konischen Flächen, rotierenden Formflächen, Gewindeflächen und Stirnflächen von Teilen verwendet. Basierend auf diesen Bearbeitungsmerkmalen und der Position der Vorrichtung an der Werkzeugmaschine können Drehvorrichtungen in die folgenden zwei Grundtypen unterteilt werden:

(1) Auf der Drehbankspindel montierte Vorrichtungen

Bei dieser Art von Spannvorrichtung können neben verschiedenen Spannfuttern, Planscheiben, Zentrierspitzen und anderen allgemeinen Spannvorrichtungen oder Werkzeugmaschinenzubehör auch verschiedene Dorne oder andere spezielle Spannvorrichtungen je nach Bearbeitungsbedarf entworfen werden. Während der Bearbeitung dreht sich die Vorrichtung mit der Drehbankspindel, und das Werkzeug führt die Vorschubbewegung aus.

(2) Auf dem Drehsattel montierte Vorrichtungen

Bei einigen unregelmäßig geformten und größeren Werkstücken wird die Vorrichtung häufig auf dem Drehsattel montiert. Das Werkzeug ist für die Drehbewegung auf der Drehmaschinenspindel montiert, und die Vorrichtung führt die Vorschubbewegung aus. In diesem Abschnitt werden hauptsächlich die am weitesten verbreiteten Spezialvorrichtungen für Drehmaschinen vorgestellt, die auf der Drehspindel montiert werden.

2. Typische Beispiele für Sondervorrichtungen für Drehmaschinen

In der Produktion kommt es häufig zu Situationen, in denen zylindrische Oberflächen und Stirnflächen von Teilen wie Gehäusen, Halterungen, Hebeln und Gelenken auf einer Drehmaschine bearbeitet. Diese Teile haben oft komplexe Formen, die es schwierig machen, das Werkstück direkt mit einem selbstzentrierenden Dreibackenfutter zu spannen. In solchen Fällen müssen spezielle Spannvorrichtungen für Drehmaschinen entwickelt werden. Im Folgenden werden einige typische Drehvorrichtungen vorgestellt.

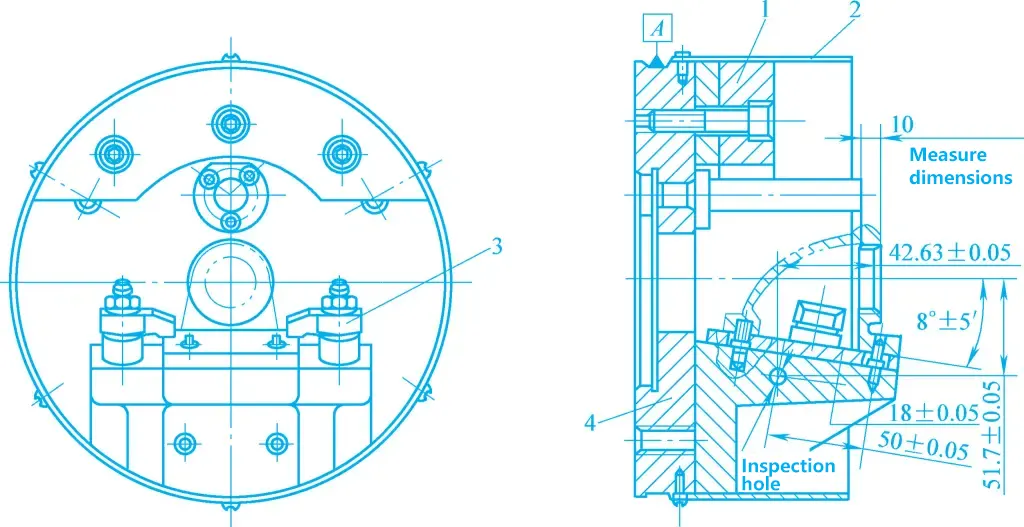

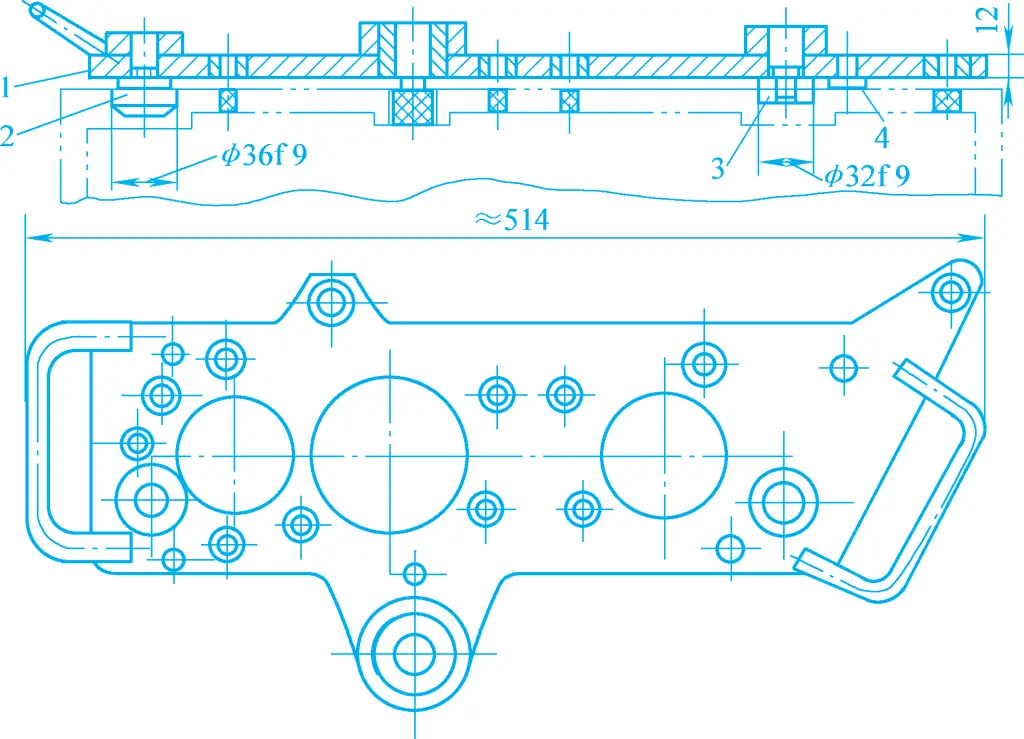

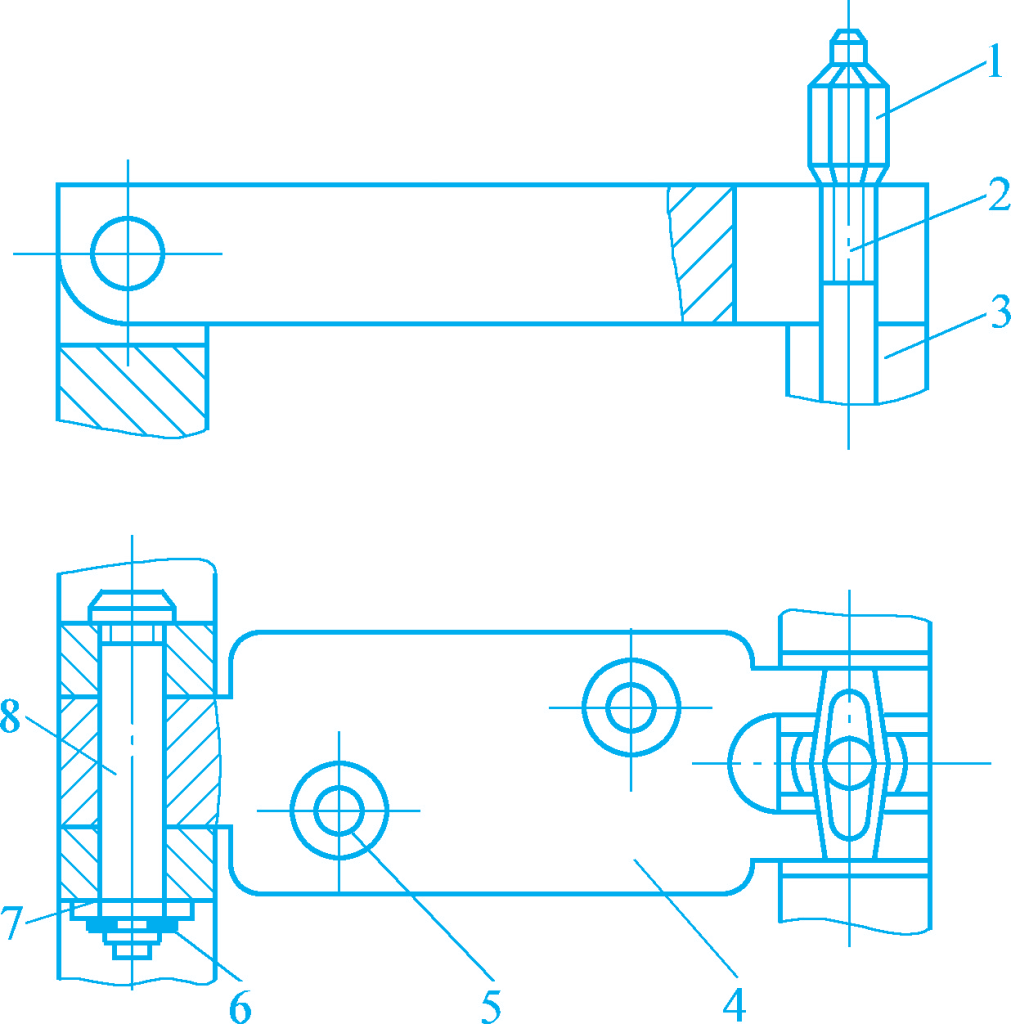

(1) Halterung aus Winkeleisen

Abbildung 1 zeigt eine Vorrichtung zum Drehen von Winkeleisen. Das Werkstück wird auf der geneigten Positionierauflage der Vorrichtung sowie auf einem zylindrischen Stift und einem Diamantstift positioniert, wobei eine Fläche und zwei Löcher als Positionierbezug dienen, und mit zwei hakenförmigen Druckplatten eingespannt.

1-Balance-Block

2-Schutzhülle

3-Hakenförmige Druckplatte

4-Gehäuse der Vorrichtung

Bei den bearbeiteten Flächen handelt es sich um Bohrungen und Stirnflächen. Um die Überprüfung der Abmessungen der bearbeiteten Stirnfläche und des Winkels zwischen der bearbeiteten Bohrung und der Referenzfläche für die Positionierung während der Bearbeitung zu erleichtern, werden eine Referenzfläche für die Messung und eine Prozessbohrung in der Nähe der Bearbeitungsfläche vorgesehen. Der Referenzkreis A auf dem Vorrichtungskörper 4 ist der Ausrichtkreis.

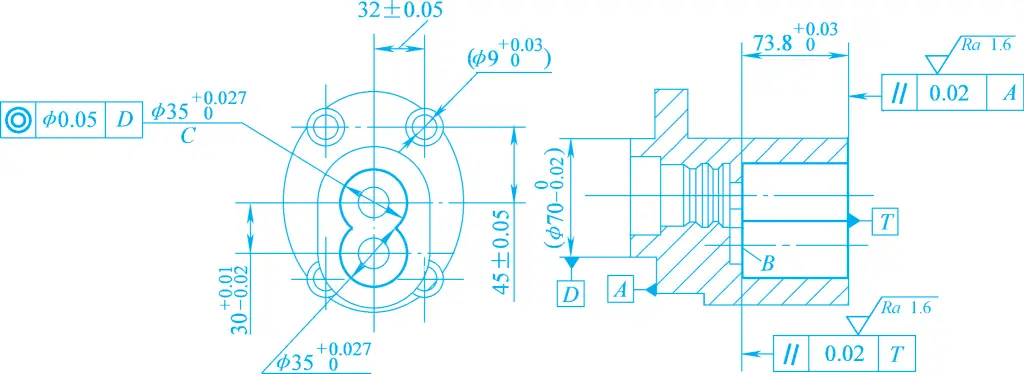

(2) Frontplattenbefestigung

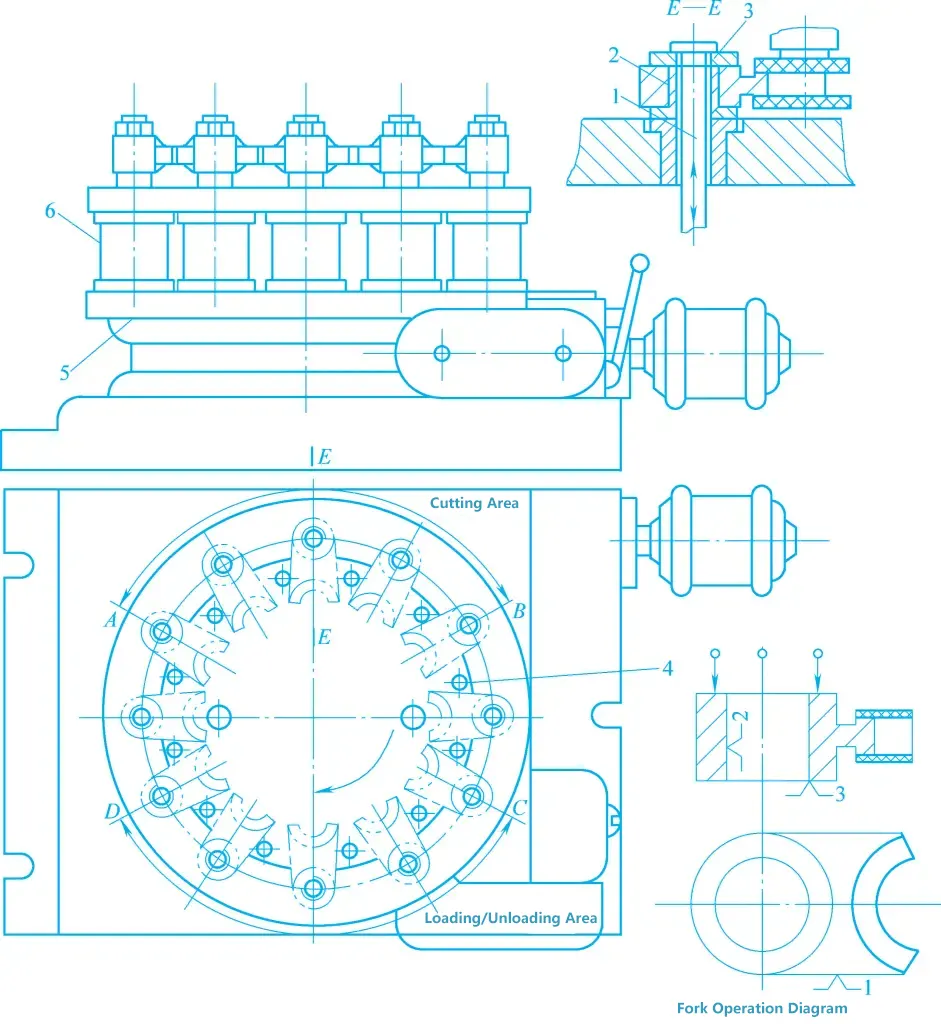

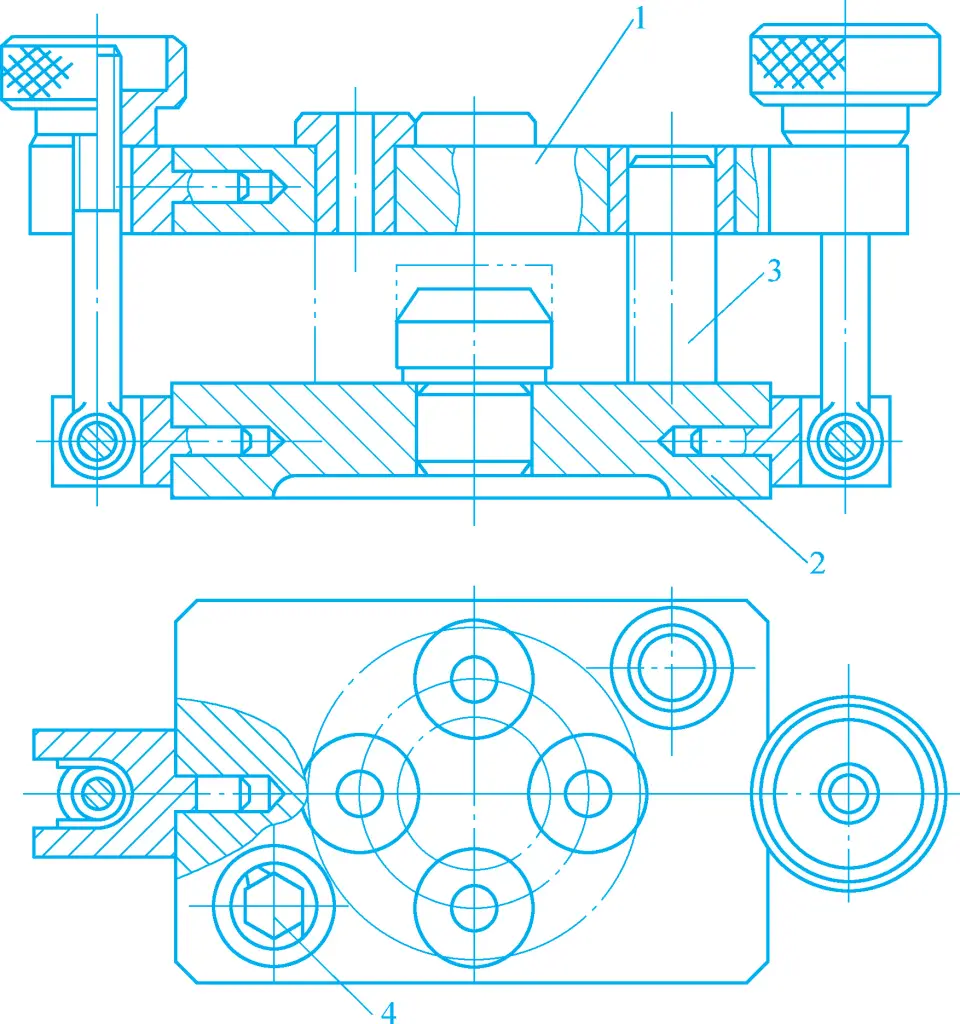

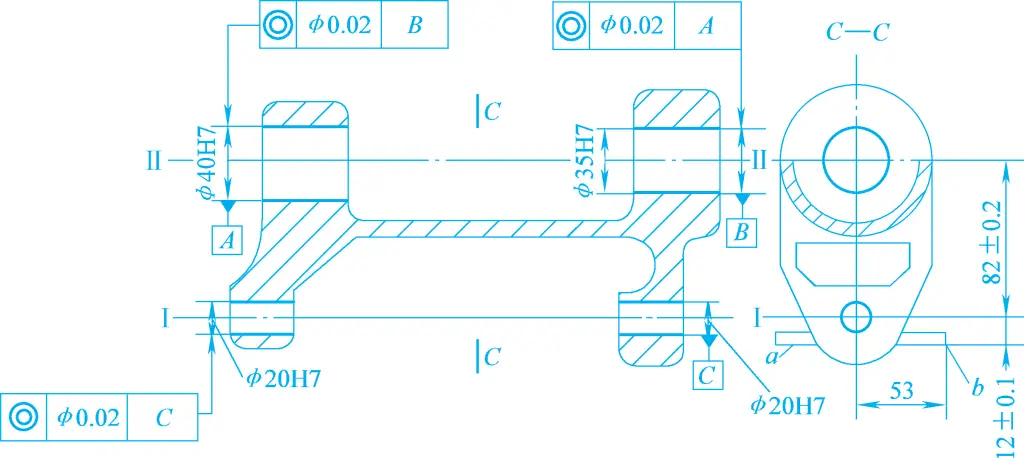

Abbildung 2 zeigt das Prozessdiagramm des Zahnradpumpengehäuses. Der Außenkreis D und die Stirnfläche A des Werkstücks wurden bearbeitet. Bei den bearbeiteten Flächen handelt es sich um zwei Φ35-mm-Bohrungen, die Stirnfläche T und die Bodenfläche der Bohrung B. Die entsprechenden technischen Anforderungen, die in der Teilezeichnung angegeben sind, müssen erfüllt werden. Die Durchmessergenauigkeit der beiden Φ35-mm-Bohrungen hängt hauptsächlich von der Korrektheit des Bearbeitungsverfahrens ab, während die anderen technischen Anforderungen durch die Vorrichtung gewährleistet werden.

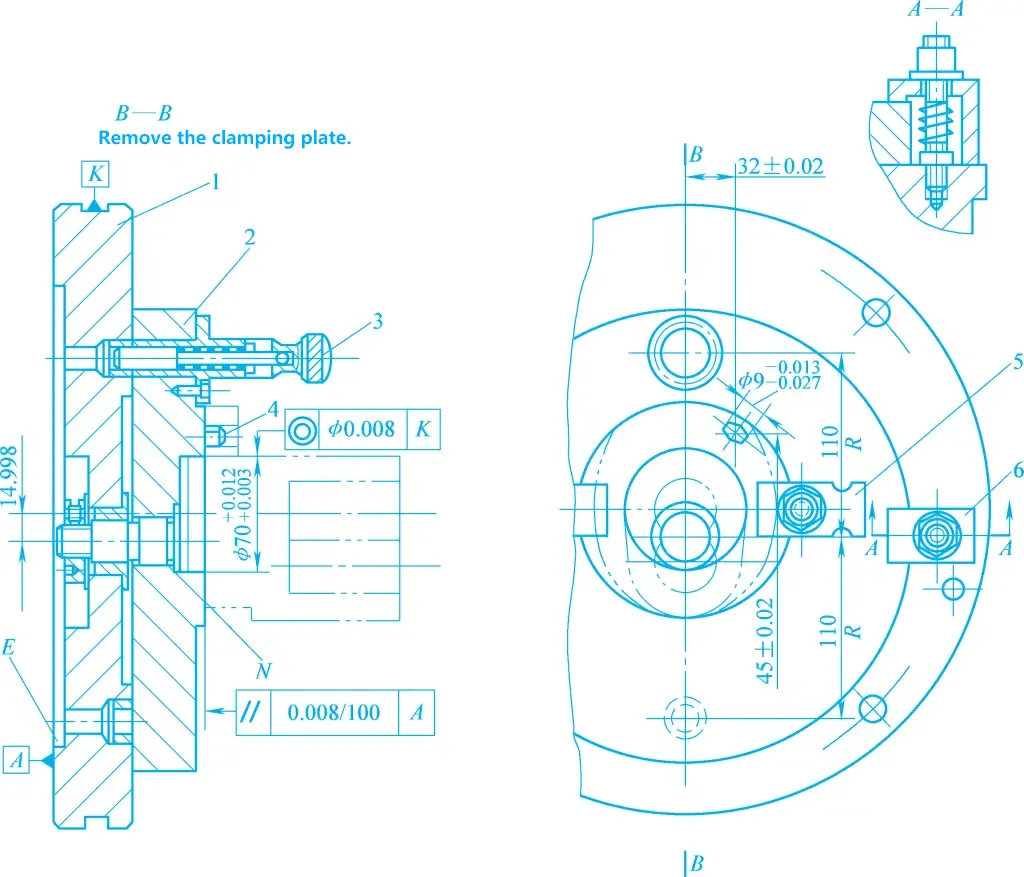

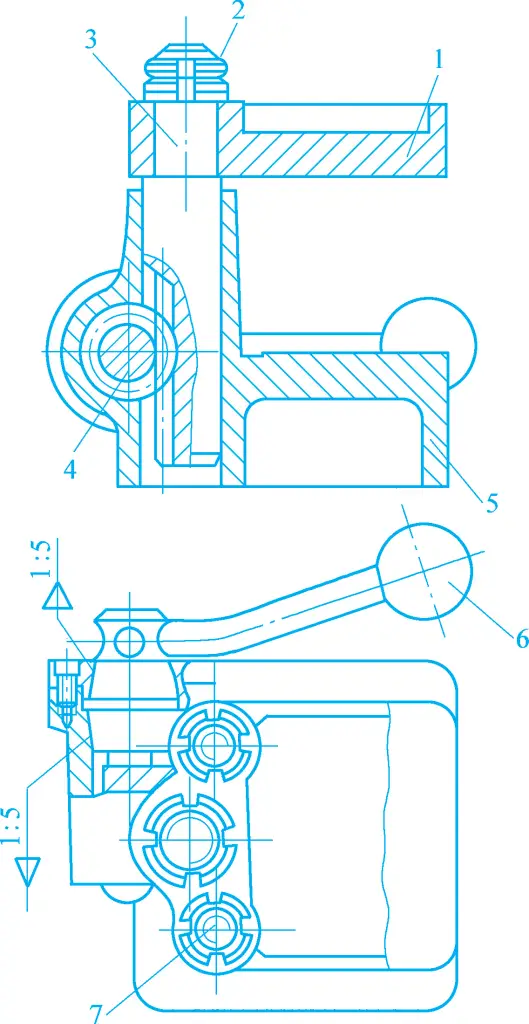

Abbildung 3 zeigt die spezielle Planscheibenvorrichtung, die für die Bearbeitung der beiden Φ35mm-Bohrungen im Zahnradpumpengehäuse verwendet wird. Das Werkstück wird unter Verwendung der Stirnfläche A, der äußeren kreisförmigen Fläche Φ70mm und der inneren kreisförmigen Fläche des kleinen Lochs Φ9mm als Positionierungsreferenzen positioniert und mit zwei Sätzen spiralförmiger Druckplatten 5 auf der N-Fläche des Drehtischs 2, dem kreisförmigen Loch Φ70mm und dem beschnittenen Stift 4 eingespannt.

1-Gehäuse der Vorrichtung

2-Drehscheibe

3-Ausrichtungsstift

4-Trimmed Pin

5, 6 - Druckplatten

Der Drehtisch 2 wird durch zwei Sätze spiralförmiger Druckplatten 6 auf den Vorrichtungskörper 1 geklemmt. Nach der Bearbeitung eines der Φ35-mm-Löcher wird der Zentrierstift 3 herausgezogen und die beiden Sätze spiralförmiger Druckplatten 6 werden gelockert. Der Drehtisch wird zusammen mit dem Werkstück um 180° gedreht, und der Ausrichtungsstift wird unter Einwirkung der Federkraft in eine andere Indexierungsbohrung am Vorrichtungskörper eingesetzt. Nach dem Festklemmen des Drehtisches kann die zweite Φ35mm-Bohrung bearbeitet werden.

Die Spezialvorrichtung verwendet den Falz E am Vorrichtungskörper, um die Verbindung mit der Drehspindel über den Flansch der Übergangsplatte herzustellen. Beim Einbau der Vorrichtung wird der Ausrichtkreis K (der die Drehachse der Vorrichtung darstellt) verwendet, um die Koaxialität der Vorrichtung mit der Drehspindel auszurichten.

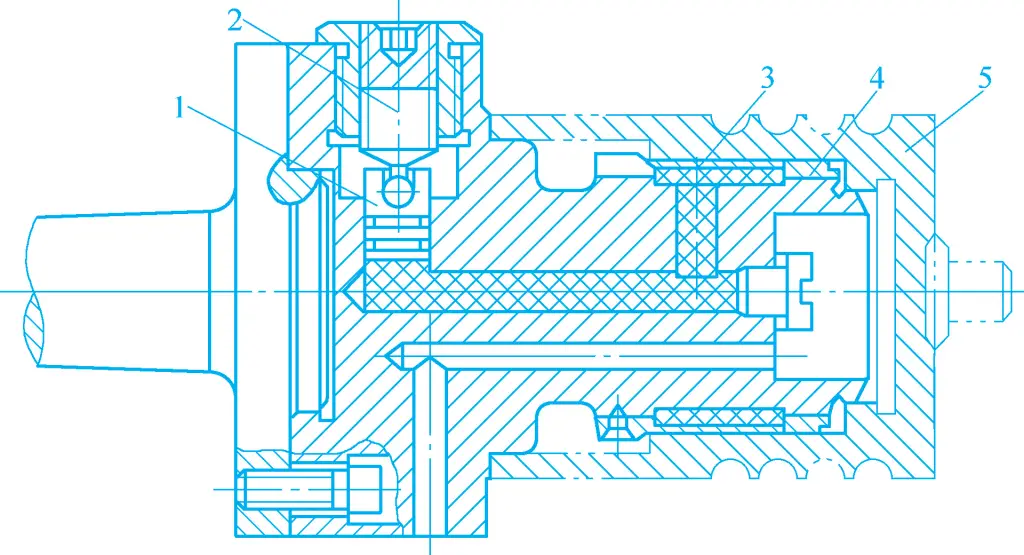

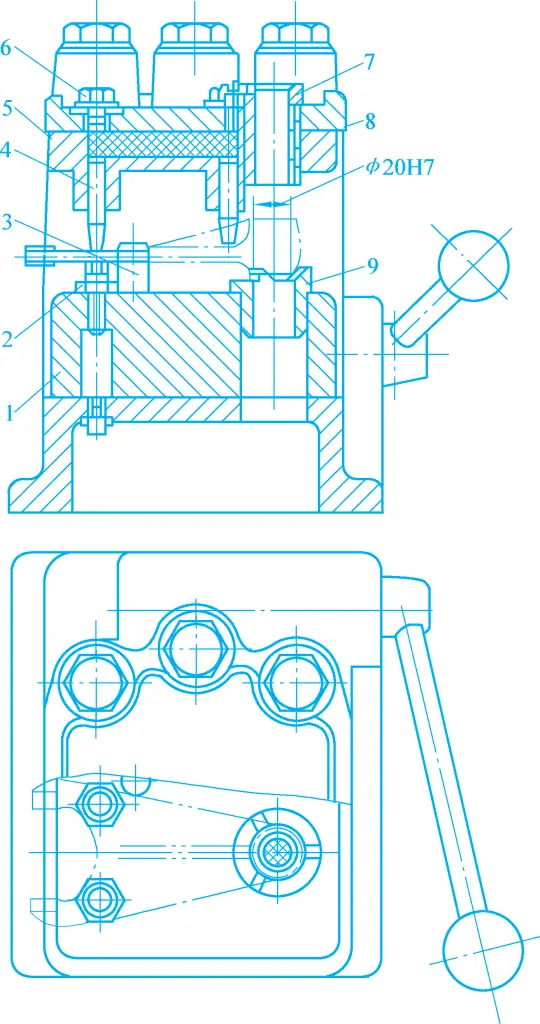

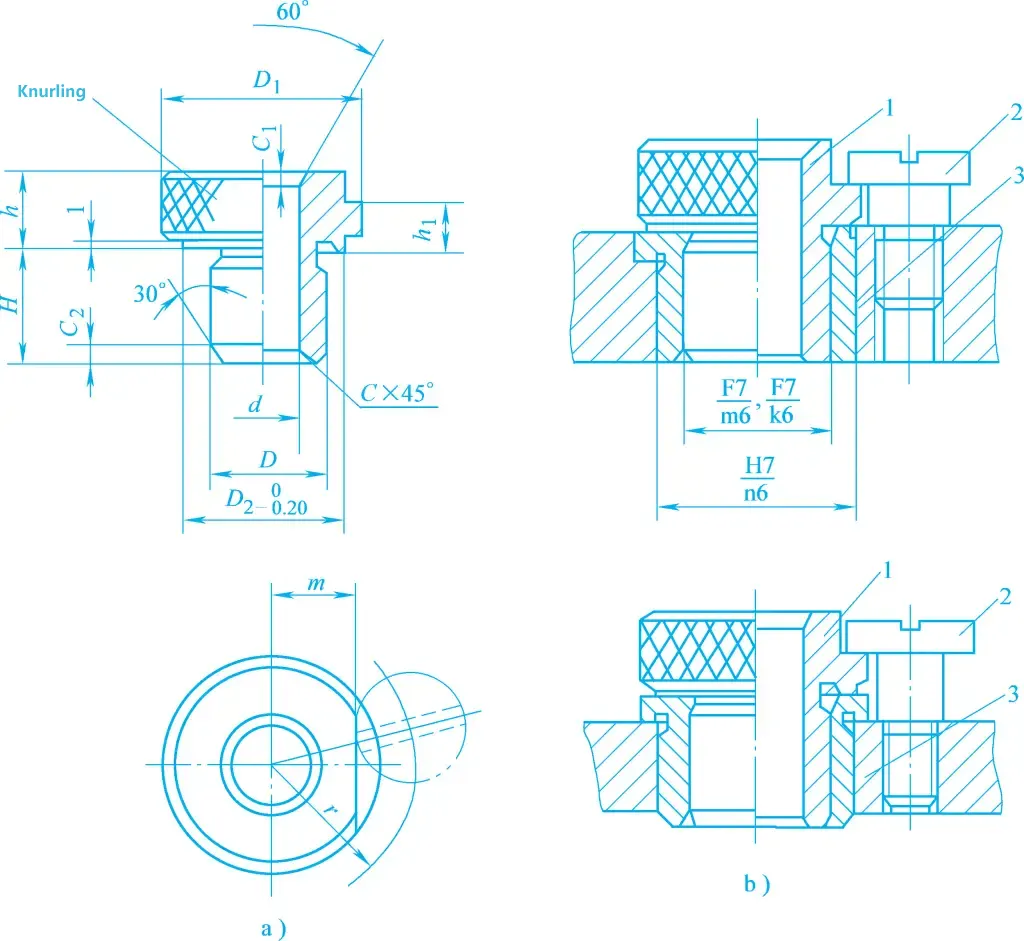

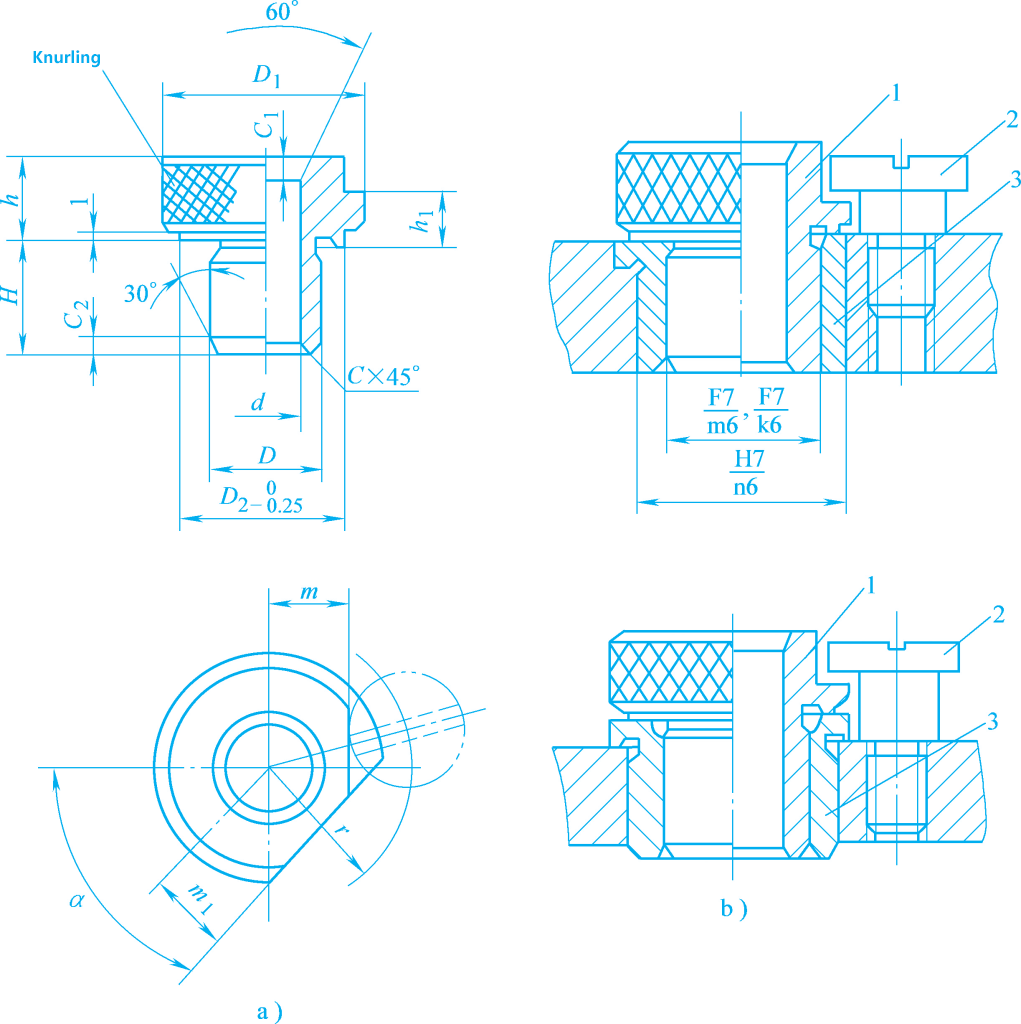

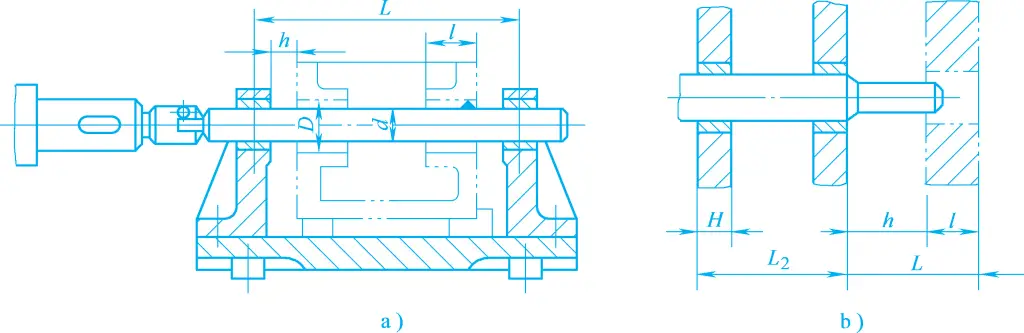

(3) Zentrier-Spannvorrichtung

Für drehende oder durch die Drehfläche positionierte Werkstücke können Zentrierspannvorrichtungen verwendet werden. Gängige Typen sind Federhülsen und Flüssigkunststoff-Spannvorrichtungen. In der in Abbildung 4 gezeigten Vorrichtung wird das Werkstück mit Hilfe einer Flüssigkunststoffvorrichtung an der Innenbohrung positioniert und geklemmt.

1-Gleitende Säule

2-Kompressionsschraube

3-Flüssiger Kunststoff

4-dickwandige Positionierhülse

5-Workpiece

Das Werkstück wird auf den Positionierzylinder aufgesetzt und axial an der Stirnseite positioniert. Durch Drehen der Druckschraube 2 verformen die Gleitsäule 1 und der Flüssigkunststoff 3 die dünnwandige Positionierhülse 4, wodurch das Werkstück 5 zentriert und gespannt wird.

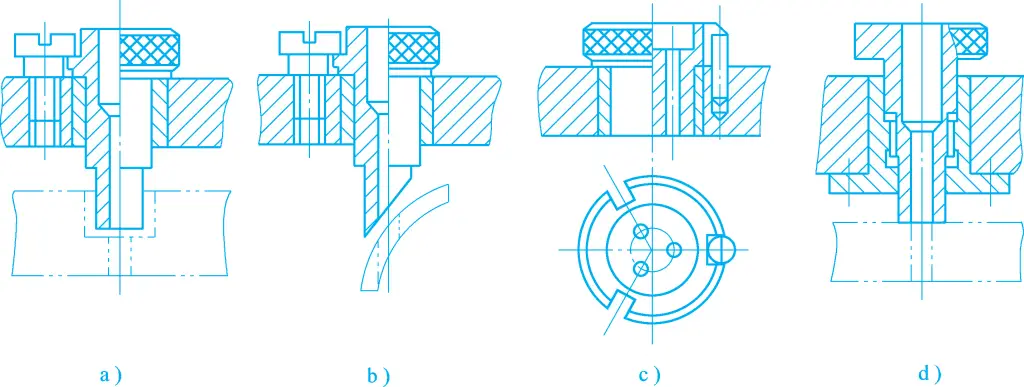

(4) Modulare Halterung

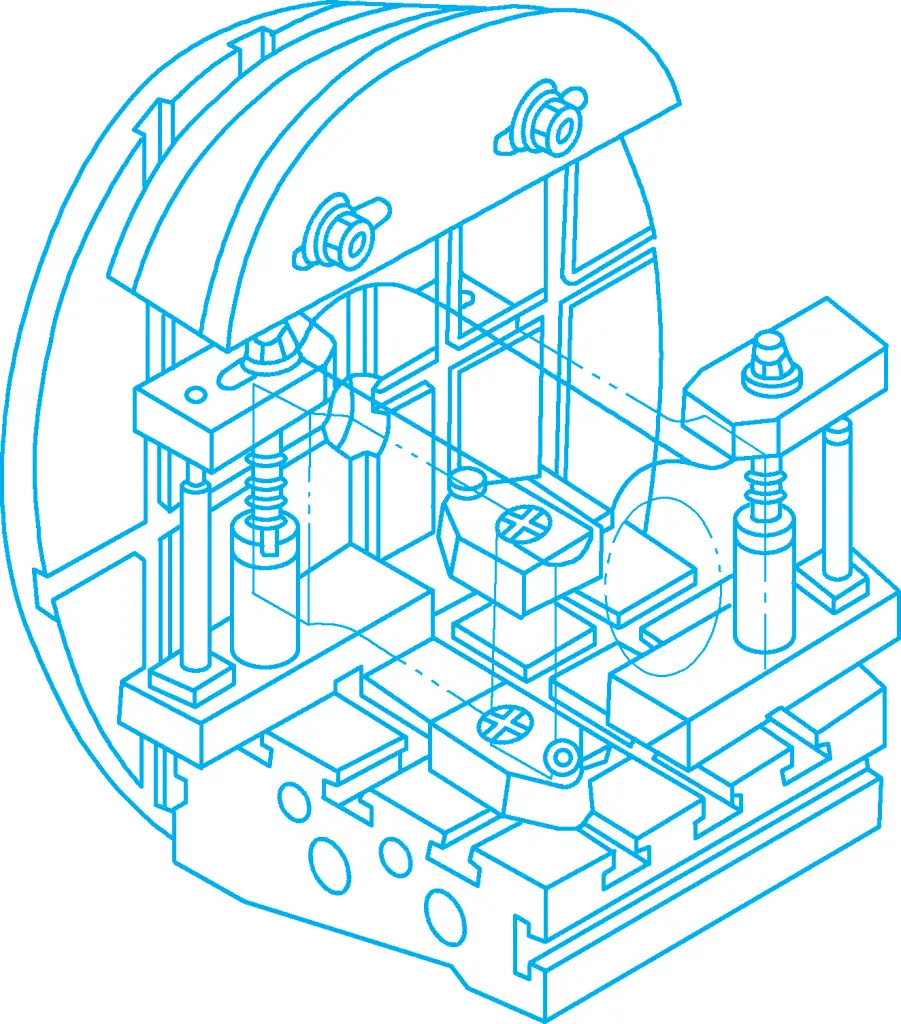

Eine modulare Halterung ist eine besondere Halterung montiert aus vorgefertigten Standardvorrichtungskomponenten nach einem entworfenen Positionierungs- und Spannschema. Sie kombiniert die Vorteile von Spezialvorrichtungen mit den Vorteilen der Standardisierung und Generalisierung. Nach Produktwechseln können die Vorrichtungskomponenten demontiert, gereinigt und gelagert werden, wodurch Abfall vermieden wird. Sie eignet sich für die Versuchsproduktion neuer Produkte und die Kleinserienproduktion mehrerer Sorten.

Es hat einzigartige Vorteile bei der Herstellung von mechanischen Produkten in modernen Unternehmen, die in großem Umfang CNC-Maschine Werkzeuge und die Anwendung von CAD/CAM/CAPP-Technologien. Abbildung 5 zeigt eine typische modulare Spannvorrichtung für eine Drehmaschine. Das Werkstück wird mit Hilfe der bearbeiteten Unterseite und zwei Positionierbohrungen positioniert und mit zwei Druckplatten eingespannt. Der Vorrichtungskörper, die Positionierstifte, die Druckplatten und der Sockel sind allesamt Standardkomponenten.

3. Strukturelle Merkmale von Drehvorrichtungen

(1) Positionierungsvorrichtung

Bei der Bearbeitung von Rotationsflächen auf einer Drehmaschine muss die Achse der Rotationsfläche des Werkstücks mit der Drehachse der Drehmaschinenspindel übereinstimmen. Der Aufbau und die Anordnung der Positioniervorrichtung auf der Vorrichtung müssen dies gewährleisten.

(2) Klemmvorrichtung

Da sich das Werkstück und die Vorrichtung beim Drehen zusammen mit der Spindel drehen, wirkt auf die Vorrichtung während der Bearbeitung zusätzlich zum Zerspanungsmoment eine Zentrifugalkraft. Je höher die Drehzahl ist, desto größer ist die Fliehkraft, die die Spannwirkung des Spannmechanismus beeinträchtigen kann.

Außerdem ändert sich die Position des Werkstücks in Bezug auf die Richtung der Schnittkraft und die Schwerkraft. Daher muss die vom Spannmechanismus erzeugte Spannkraft ausreichend sein und die Selbsthemmung muss gut sein, um zu verhindern, dass sich das Werkstück während der Bearbeitung von den Positionierungselementen löst.

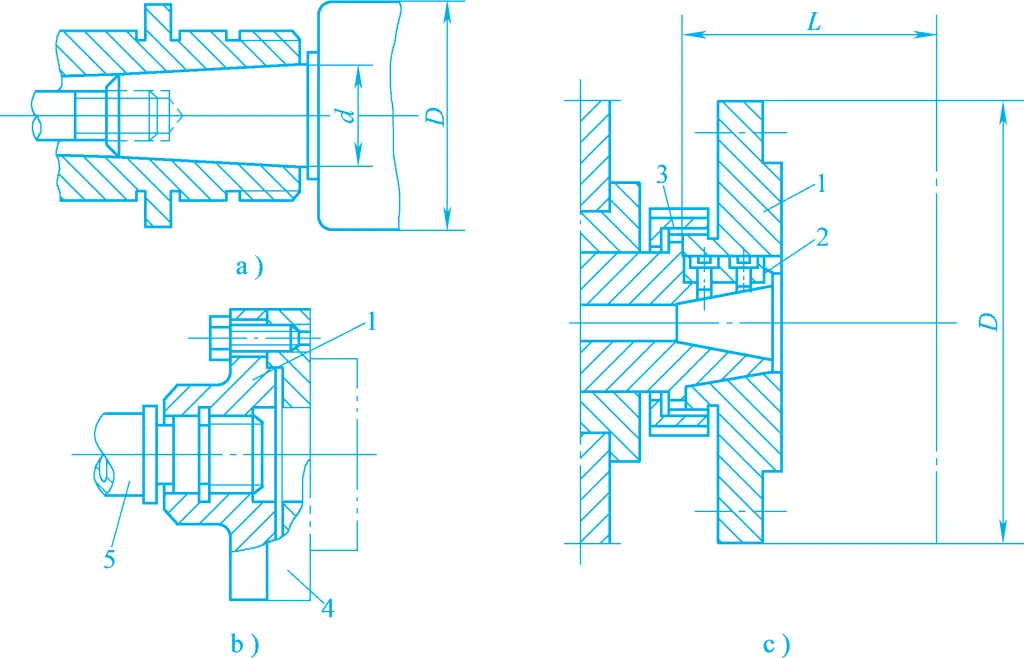

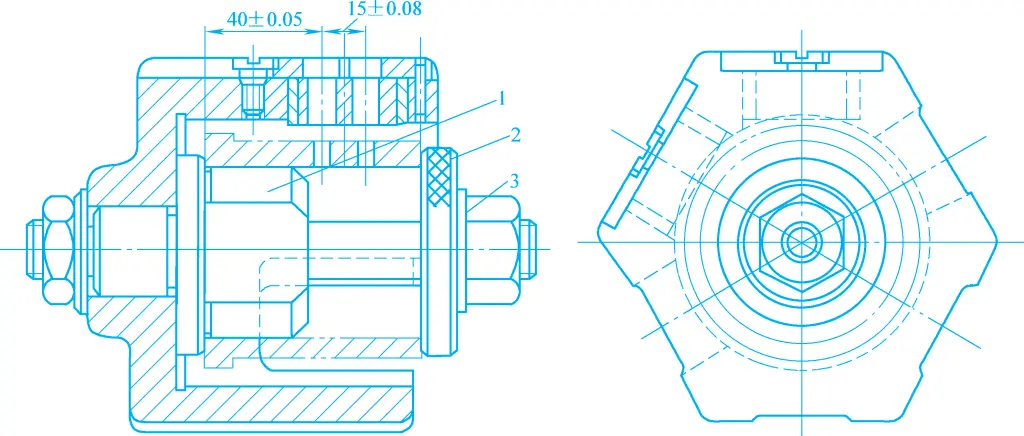

(3) Verbindung zwischen Drehbankvorrichtung und Maschinenspindel

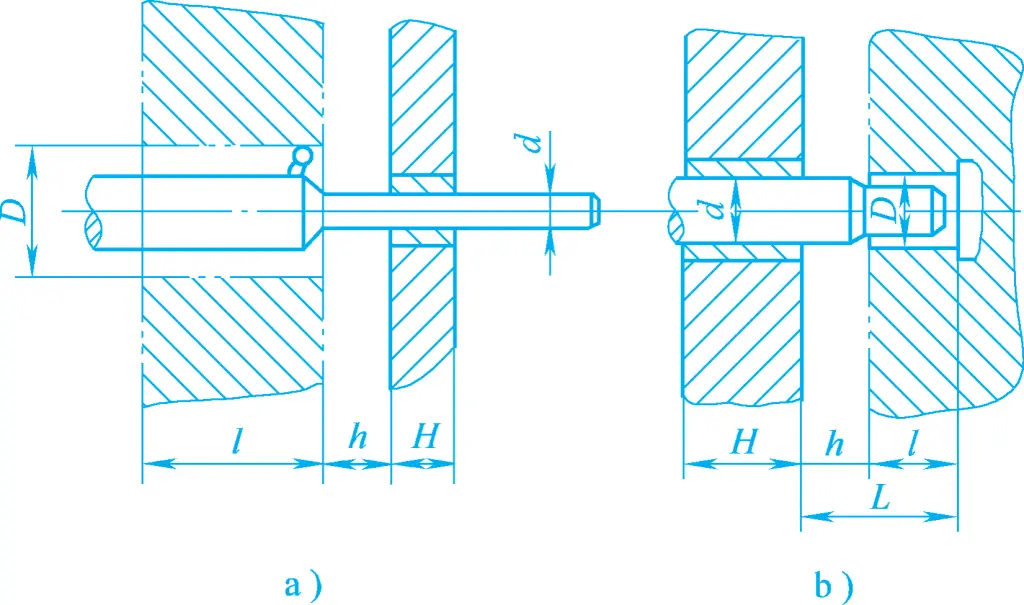

Die Drehachse der Vorrichtung muss eine möglichst hohe koaxiale Genauigkeit mit der Spindelachse der Drehmaschine aufweisen. Abhängig von der radialen Größe der Drehvorrichtung gibt es im Allgemeinen zwei Möglichkeiten Verbindungsmethoden mit der Maschinenspindel:

1-Übergangsplatte

2-Flachschlüssel

3-Mutter

4-Halterung

5-Spindel

1) Für kleine Vorrichtungen mit radialen Abmessungen D<140mm oder D<(2~3)d ist die Verbindungsstruktur in Abbildung 6a dargestellt. Sie werden in der Regel über einen Kegelschaft in die Kegelbohrung der Drehmaschinenspindel eingesetzt und mit einer Bolzenstange festgezogen. Diese Verbindungsmethode hat eine hohe Zentriergenauigkeit.

2) Bei Vorrichtungen mit größeren Radialabmessungen wird eine Übergangsplatte zur Verbindung mit dem vorderen Ende der Drehspindel verwendet. Der Aufbau der Übergangsplatte ist in den Abbildungen 6b und 6c dargestellt. Das eine Ende der Übergangsplatte wird mit der Maschinenspindel verbunden, wobei die Form der Gegenfläche von der Struktur des Spindelvorderteils abhängt. Das andere Ende ist in der Regel mit einem Flansch versehen, der in die Positionierschulter des Vorrichtungskörpers eingreift, um die Zentrierung der Vorrichtung auf der Spindel zu erreichen.

Der Körper der Drehvorrichtung sollte im Allgemeinen Ausrichtungslöcher oder Ausrichtungskreise aufweisen, wie in den Abbildungen 1 und 3 dargestellt. Die Ausrichtungsbohrungen oder -kreise dienen als Ausrichtungsreferenz, um die Koaxialität bei der Installation der Drehvorrichtung auf der Drehspindel sicherzustellen, sowie als Montagereferenz während der Herstellung und Montage der Drehvorrichtung. Sie sind auch häufig der Bearbeitungsbezug während der Bearbeitung des Vorrichtungskörpers selbst.

Die Drehbankvorrichtung sollte das Problem der Rotationsunwucht beseitigen. Eine Ausgleichsmaßnahme besteht darin, auf der leichteren Seite einen Ausgleichsblock (Gegengewicht) anzubringen, eine andere darin, auf der schwereren Seite gewichtsreduzierende Löcher einzubringen oder eine Kombination aus beidem. Die Position und das Gewicht des Ausgleichsblocks sollten vorzugsweise einstellbar sein.

Um einen sicheren Betrieb zu gewährleisten, sollten scharfe Ecken oder Teile, die über die kreisförmige Kontur des Gerätes hinausragen, so weit wie möglich vermieden werden. Erforderlichenfalls sollte eine Schutzabdeckung angebracht werden. Außerdem sollte die Selbsthemmung der Spannvorrichtung zuverlässig sein, um ein Lösen während der Drehung zu verhindern, wodurch das Werkstück herausfliegen könnte.

II. Vorrichtungen für Fräsmaschinen

1. Arten und Merkmale von Fräsmaschinenvorrichtungen

Entsprechend den verschiedenen Vorschubmethoden werden Fräsmaschinenvorrichtungen in lineare Vorschubarten, kreisförmige Vorschubarten und Schablonenvorschubarten unterteilt. In diesem Abschnitt werden hauptsächlich die ersten beiden Typen vorgestellt.

(1) Linearer Vorschub für Fräsmaschinenvorrichtungen

Diese Vorrichtungen werden im Allgemeinen auf dem Arbeitstisch der Fräsmaschine installiert, und während der Bearbeitung bewegt sich die Vorrichtung linear mit dem Arbeitstisch. Je nach Anzahl der gleichzeitig eingespannten Werkstücke kann man sie in einteilige Fräsmaschinenvorrichtungen und mehrteilige Fräsmaschinenvorrichtungen unterteilen.

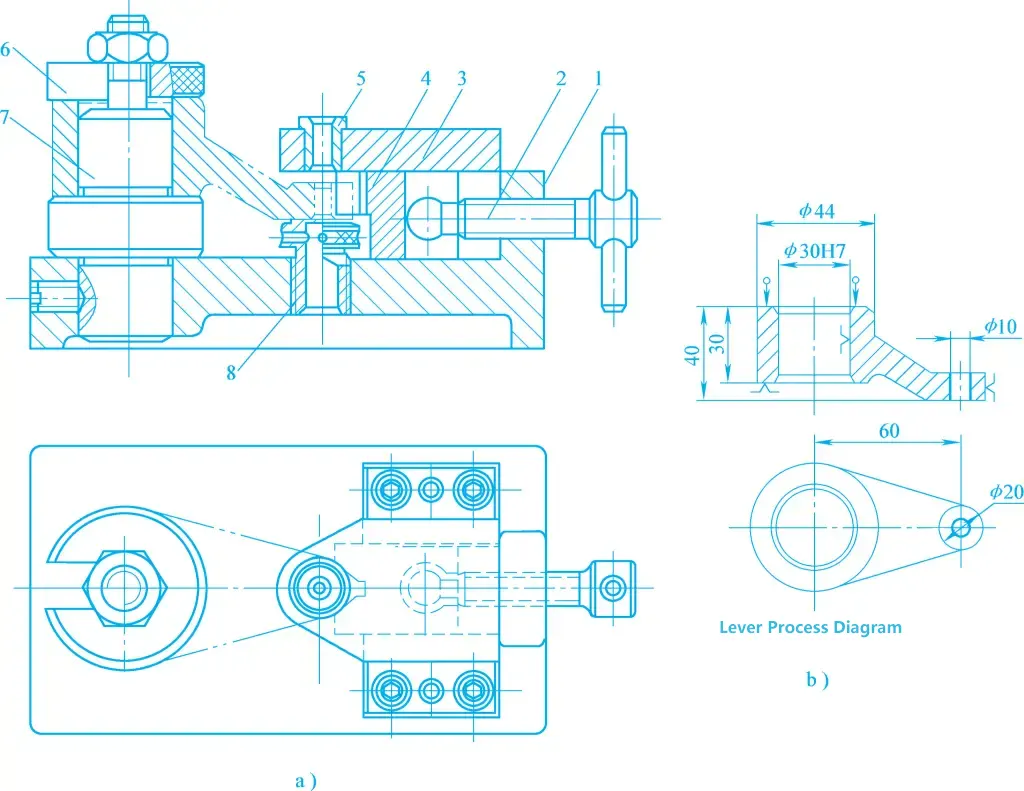

Einteilige Vorrichtungen werden eher in der Kleinserienfertigung verwendet, während mehrteilige Vorrichtungen in der Massenfertigung von kleinen bis mittelgroßen Teilen weit verbreitet sind. Abbildung 8 zeigt eine zweiteilige Fräsmaschinenvorrichtung zum Fräsen von Doppelnuten auf der in Abbildung 7 gezeigten Hülse.

1-Halterung Körper

2-Schwimmender Hebel

3-Schrauben-Stab

4-Stützstift

5-Hydraulik-Zylinder

6-Werkzeug-Block

7-Druckplatte

8, 9, 10, 11-V-Schlösser

12-Anti-Rotations-Stift

13, 14-Schubstifte

(2) Fräsmaschinenvorrichtungen mit kreisförmigem Vorschub

Fräsmaschinenvorrichtungen mit zirkulärem Vorschub werden meist auf Fräsmaschinen mit Drehtisch verwendet. Bei der Verwendung auf allgemeinen Fräsmaschinen sollte ein Drehtisch an die Fräsmaschine angebaut werden, wie in Abbildung 9 dargestellt.

1-Zug Stange

2-Positionierungsstift

3-Split-Waschmaschine

4-Stopp-Stift

5-Dreh-Tisch

6-Hydraulik-Zylinder

Die kreisförmige Vorschubbewegung ist kontinuierlich und ermöglicht das Be- und Entladen von Werkstücken, ohne dass die Maschine angehalten werden muss, was zu einer hohen Produktivität führt. Sie eignet sich für die Massenproduktion von kleinen bis mittelgroßen Teilen, wobei jedoch der Betriebssicherheit und der Arbeitsintensität des Bedieners besondere Aufmerksamkeit gewidmet werden sollte.

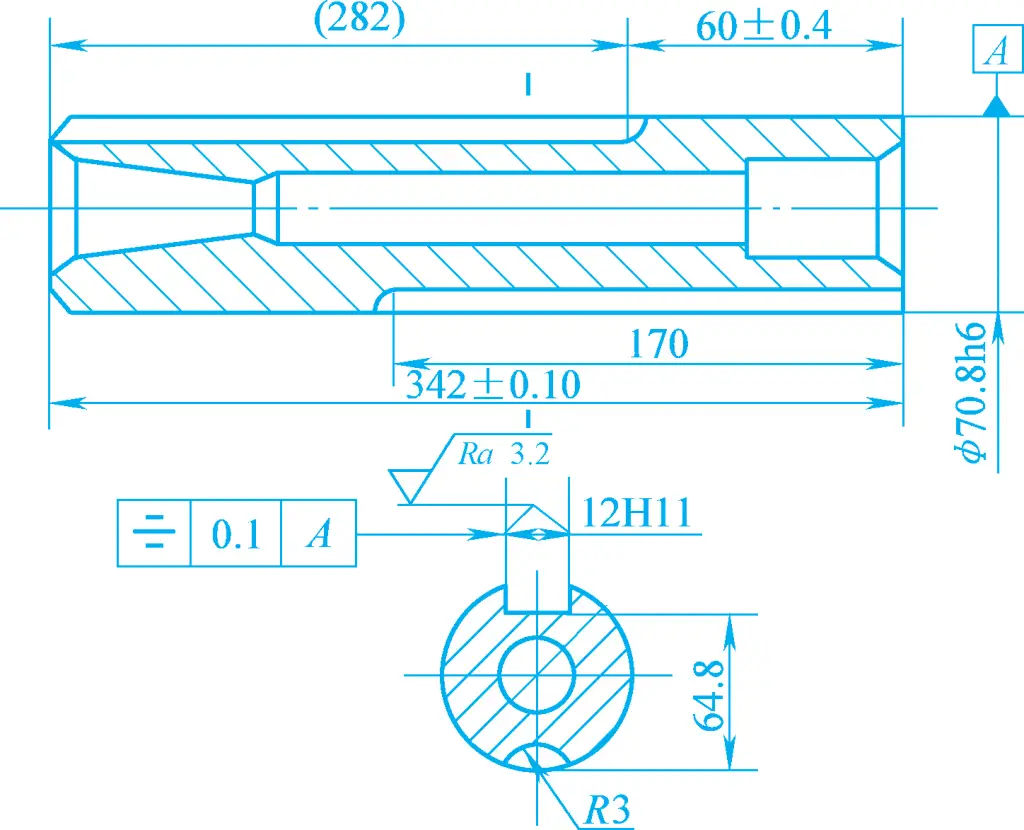

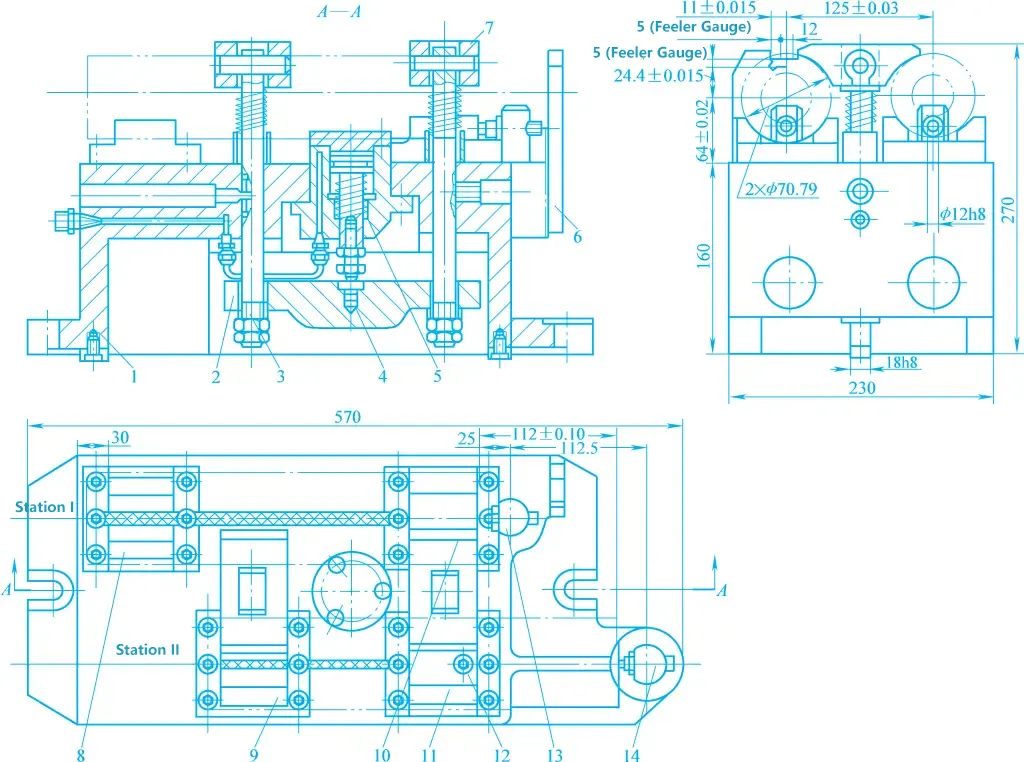

2. Typische Beispiele für Spezialvorrichtungen für Fräsmaschinen

Abbildung 7 zeigt das Verfahrensschema für das Fräsen von Keilnuten und Ölnuten an der Reitstockpinole einer Drehmaschine. Der Innen- und Außenkreis sowie die beiden Stirnseiten des Werkstücks wurden bearbeitet. Bei diesem Verfahren werden die Keilnuten und die Ölnuten gleichzeitig mit zwei Fräsern bearbeitet. Abbildung 8 zeigt die in der Massenproduktion verwendete Vorrichtung, bei der es sich um eine typische Vorrichtung für eine Fräsmaschine mit linearem Vorschub handelt.

In Station I wird mit einem dreiseitigen Kantenfräser die Keilnut gefräst. Das Werkstück wird mit seinem Außenkreis und seiner Stirnfläche auf den Prismen 8, 10 und dem Druckzapfen 13 positioniert, wodurch fünf Freiheitsgrade eingeschränkt werden. In Station II wird mit einem Bogenfräser die Ölnut gefräst. Das Werkstück wird an seinem Außenkreis, der bereits bearbeiteten Keilnut und der Stirnfläche positioniert, wobei die Prismen 9, 11, der Verdrehschutzstift 12 und der Druckstift 14 zur vollständigen Positionierung verwendet werden.

Da die Länge der Passfedernut und der Ölnut unterschiedlich ist, können die Positionen der beiden Druckstifte zur gleichzeitigen Fertigstellung der Bearbeitung versetzt und für eine einfache Anpassung einstellbar gestaltet werden.

Die Klemmung erfolgt durch eine hydraulisch angetriebene Gestängeklemmung. Wenn das Drucköl aus dem Ölkreislaufsystem in die obere Kammer des Hydraulikzylinders 5 eintritt, drückt es den Kolben nach unten und drückt die Gelenkdruckplatte 7 durch den Stützstift 4, den schwimmenden Hebel 2 und die Schraube 3 nach unten, um das Werkstück zu klemmen. Um sicherzustellen, dass die Druckplatte das Werkstück gleichmäßig klemmt, sind alle Teile des Gelenkklemmmechanismus schwimmend gelagert.

Die in Abbildung 9 gezeigte Fräsmaschinenvorrichtung mit Umfangsvorschub wird zum kontinuierlichen Fräsen der oberen und unteren Stirnflächen der Gabel auf einer Vertikalfräsmaschine verwendet. Das Werkstück wird mit seiner runden Bohrung, der Stirnfläche und der Seitenfläche auf dem Aufnahmebolzen 2 mit Vorsprung und dem Anschlagbolzen 4 positioniert und von der Zugstange 1, die vom Hydraulikzylinder 6 angetrieben wird, durch die Keilscheibe 3 geklemmt.

Die Vorrichtung spannt gleichzeitig 12 Werkstücke ein, und der Arbeitstisch wird von einem Motor über ein Schneckengetriebe in Drehung versetzt. Der Bereich AB ist der Schneidbereich und der Bereich CD ist der Be- und Entladebereich. Wenn sich das Werkstück mit dem Arbeitstisch in den AB-Bereich dreht, treibt der Hydraulikzylinder 6 die Zugstange 1 nach unten, um das Werkstück zu spannen; wenn sich das Werkstück mit dem Arbeitstisch in den CD-Bereich dreht, treibt der Hydraulikzylinder 6 die Zugstange 1 nach oben, um das Werkstück zu lösen.

Während des Schneidens und des Be- und Entladens des Werkstücks dreht sich der Arbeitstisch kontinuierlich ohne Unterbrechung. Daher überschneiden sich die Bearbeitungszeit und die Hilfszeit zum Laden/Entladen des Werkstücks, was zu einer hohen Produktivität führt.

3. Strukturelle Merkmale von Fräsmaschinenvorrichtungen

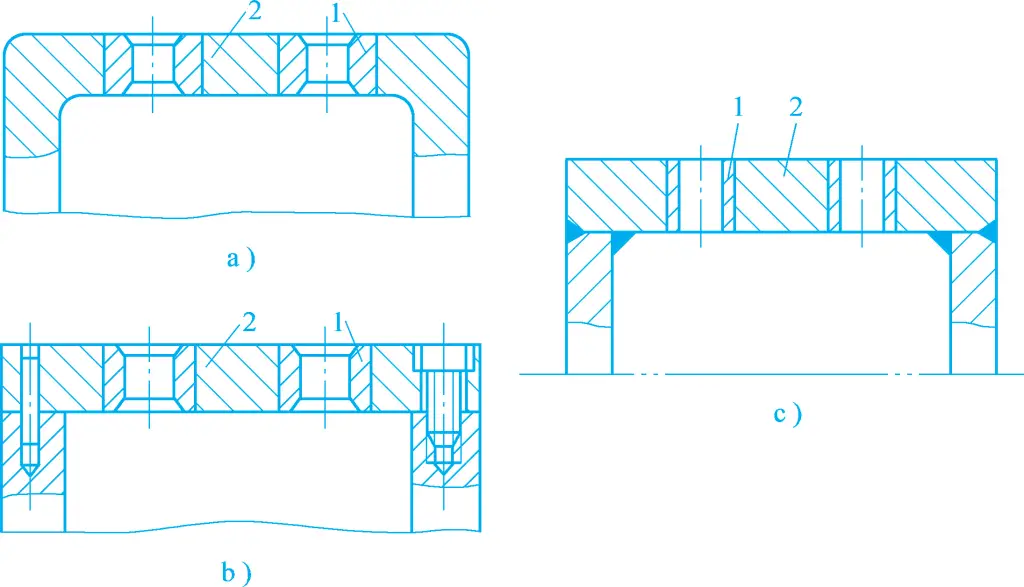

(1) Ortungsschlüssel

Fräsmaschinenvorrichtungen haben im Allgemeinen Passfedern, die in den Längsschlitzen an der Unterseite des Vorrichtungskörpers angebracht sind. In der Regel werden zwei verwendet, die so weit wie möglich voneinander entfernt sind. Bei kleinen Vorrichtungen kann auch eine einzige lange Passfeder mit rechteckigem Querschnitt verwendet werden.

Der Fixierschlüssel passt in die T-Nut des Arbeitstisches der Fräsmaschine. Seine Hauptfunktion besteht darin, die korrekte Positionsbeziehung zwischen der Vorrichtung und dem Arbeitstisch der Fräsmaschine zu gewährleisten. Sie kann auch einen Teil des Zerspanungsdrehmoments aufnehmen, wodurch die Schrauben, die den Körper der Vorrichtung mit dem Arbeitstisch verbinden, entlastet werden und die Stabilität der Vorrichtung während der Bearbeitung erhöht wird.

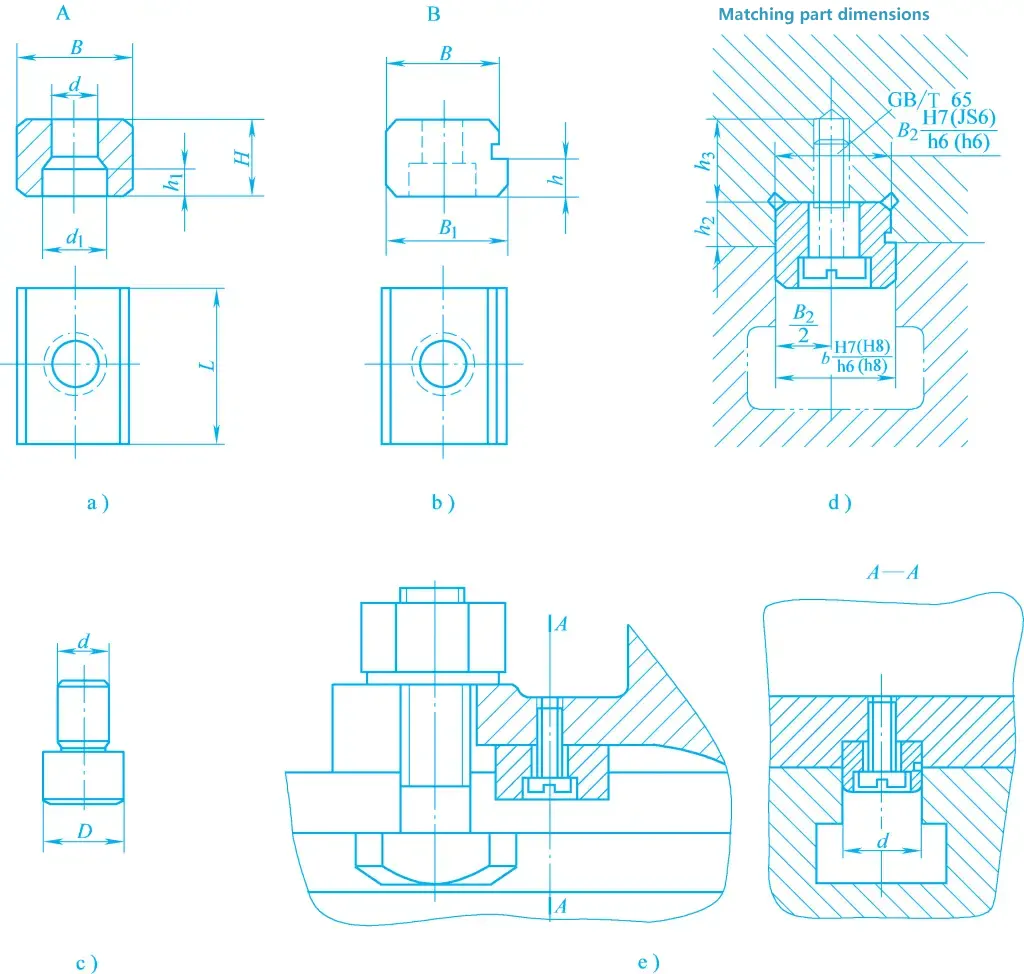

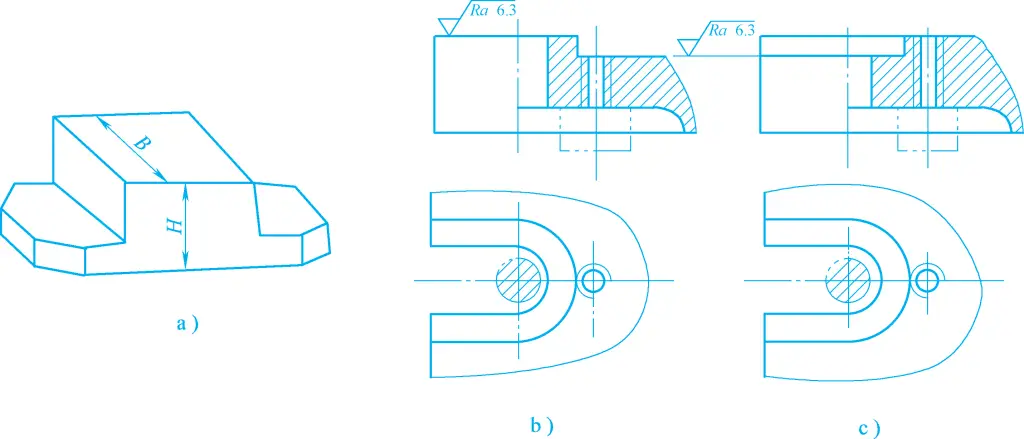

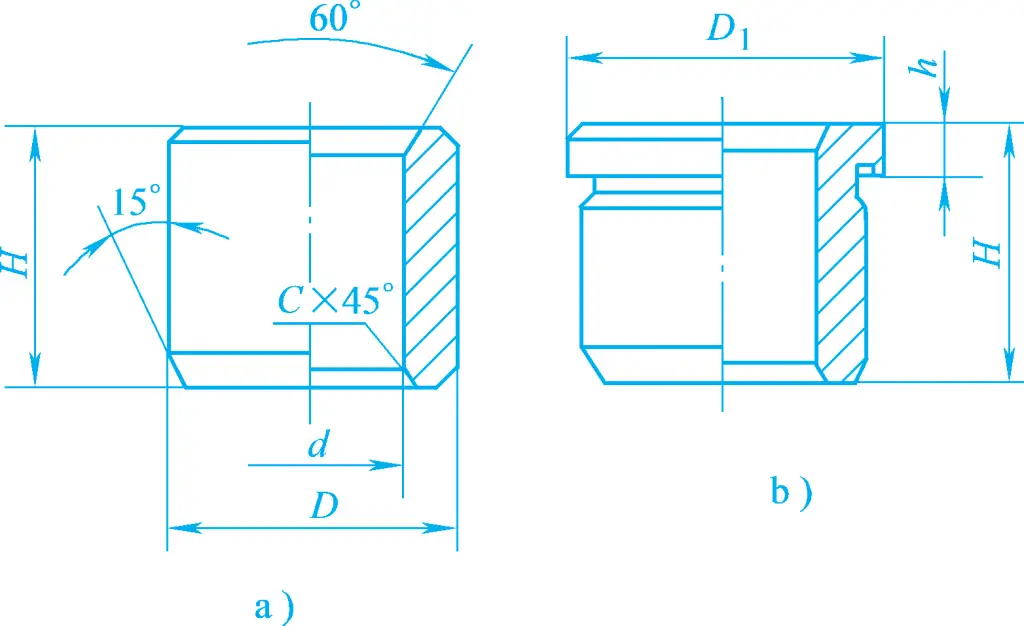

Es gibt zwei Arten von Lokalisierungsschlüsseln: rechteckige und zylindrische. Übliche rechteckige Passfedern haben zwei Strukturen, wie in den Abbildungen 10a und 10b dargestellt. Erstere wird verwendet, wenn die Anforderungen an die Ausrichtungsgenauigkeit der Vorrichtung nicht hoch sind. Um die Ausrichtungsgenauigkeit der Vorrichtung zu verbessern, sollte eine Seite der Passfeder beim Einbau der Vorrichtung fest an einer Seite der T-Nut des Arbeitstisches anliegen.

Da es schwierig ist, die Genauigkeit der Passfedernuten im Vorrichtungskörper zu gewährleisten, wurden in den letzten Jahren zylindrische Passfedern entwickelt, wie in Abbildung 10c dargestellt. Bei dieser Art von Passfeder werden die beiden Löcher in der Vorrichtung auf einer Koordinatenbohrmaschine bearbeitet, wodurch eine hohe Positioniergenauigkeit erreicht und der Herstellungsprozess der Vorrichtung vereinfacht wird.

Zylindrische Passfedern sind jedoch verschleißanfällig und werden in der Produktion nicht häufig verwendet. Die Abbildungen 10d und 10e zeigen die Montage von Passfedern auf dem Vorrichtungskörper und die Montage von Fräsmaschinenvorrichtungen auf dem Arbeitstisch.

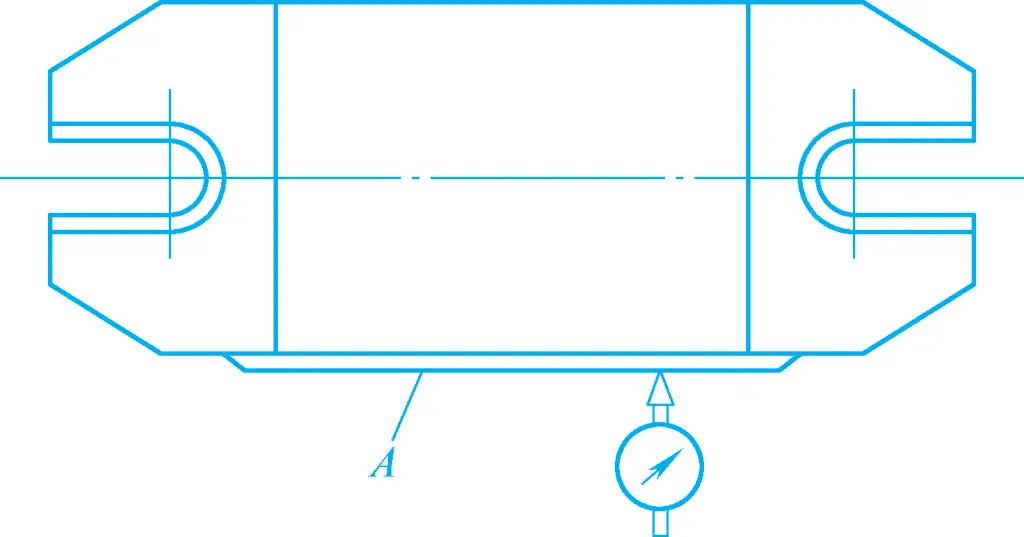

Für große Vorrichtungen oder wenn eine hohe Ausrichtungsgenauigkeit erforderlich ist, sind Passfedern nicht geeignet. Stattdessen wird eine schmale lange Ebene auf dem Vorrichtungskörper als Referenzfläche für die Ausrichtung bearbeitet, um die Einbaulage der Vorrichtung zu korrigieren (siehe Abbildung 11).

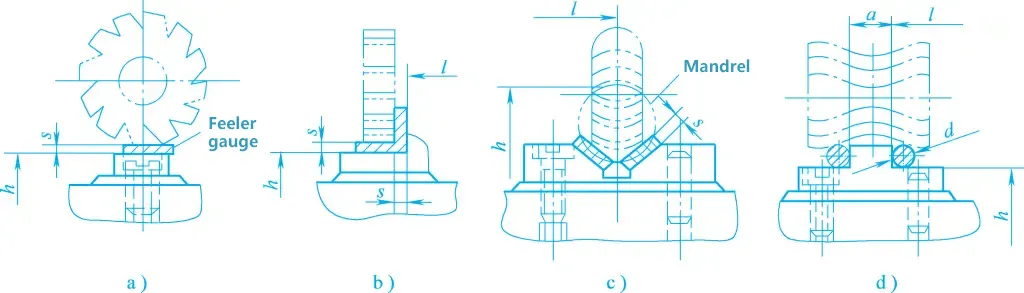

(2) Werkzeug-Einstellgerät

Fräsmaschinenvorrichtungen verfügen in der Regel über eine Werkzeugeinstellvorrichtung, die aus einem Werkzeugeinstellblock und einer Fühlerlehre besteht. Der Werkzeugeinstellblock dient dazu, die relative Position der Vorrichtung und des Werkzeugs zu bestimmen. Die Fühlerlehre dient dazu, eine Beschädigung der Schneide und des Werkzeugeinstellblocks während der Werkzeugeinstellung zu verhindern. Bei der Verwendung wird sie zwischen das Werkzeug und den Werkzeugeinstellblock eingefügt, und die endgültige Position des Werkzeugs im Verhältnis zur Vorrichtung wird anhand der Dichtigkeit des Kontakts bestimmt.

Abbildung 12 zeigt mehrere gängige Werkzeugeinstellblöcke. Der in Abbildung 12a gezeigte runde Einstellblock wird für die Werkzeugeinstellung bei der Bearbeitung einer einzigen Ebene verwendet. Der in Abbildung 12b gezeigte rechtwinklige Werkzeugblock wird für die Werkzeugeinstellung bei der Bearbeitung von zwei zueinander rechtwinkligen Ebenen oder Nuten verwendet. Die in den Abbildungen 12c und 12d gezeigten Werkzeugeinstellblöcke werden für die Werkzeugeinstellung bei der Bearbeitung von Formflächen mit Formfräsern verwendet.

Die Werkzeugeinstellblöcke werden in der Regel mit zwei Stiften und Schrauben am Vorrichtungskörper befestigt. Ihre Position sollte die Werkzeugeinstellung erleichtern und das Be- und Entladen oder die Bearbeitung des Werkstücks nicht behindern. Bei der Verwendung einer Werkzeugeinstellvorrichtung für die Werkzeugeinstellung darf die Genauigkeit IT8 nicht überschreiten. Wenn eine höhere Bearbeitungsgenauigkeit erforderlich ist oder es unpraktisch ist, den Werkzeugeinstellblock einzurichten, können Methoden wie Probeschneiden, Einstellen von Standardwerkzeugen oder die Verwendung einer Messuhr zum Ausrichten der Werkzeugposition verwendet werden.

(3) Vorrichtungskörper

Die strukturelle Form des Vorrichtungskörpers hängt weitgehend von der Struktur und Anordnung der Aufnahmeelemente, Spannvorrichtungen und anderer Komponenten ab. Um die Vorrichtungsstruktur kompakt zu gestalten und die Stabilität der Vorrichtungsinstallation auf der Werkzeugmaschine zu gewährleisten, sollte die Bearbeitungsfläche des Werkstücks so nah wie möglich an der Oberfläche des Arbeitstisches liegen, um den Schwerpunkt der Vorrichtung zu senken (siehe Abbildung 13a).

Darüber hinaus sollte der Körper der Vorrichtung eine ausreichende Festigkeit und Steifigkeit aufweisen und die Laschensitze sollten sinnvoll angeordnet sein. In den Abbildungen 13b und 13c sind übliche Laschensitzstrukturen dargestellt. Wenn der Vorrichtungskörper relativ breit ist, können zwei Nockensitze auf derselben Seite angeordnet werden, und der Mittenabstand zwischen den beiden Nockensitzen sollte dem Mittenabstand der beiden T-Nuten auf dem Arbeitstisch der Fräsmaschine entsprechen. Bei schweren Fräsmaschinenvorrichtungen sollten zur leichteren Handhabung Heberinge am Vorrichtungskörper angebracht werden.

III. Vorrichtungen für Bohrpressen

1. Arten und Merkmale von Bohrlehren

Bohrlehren sind Maschinenvorrichtungen, die auf Bohrmaschinen zum Bohren, Reiben und Ausbohren verwendet werden. Diese Vorrichtungen sind mit Bohrschablonen und Bohrbuchsen ausgestattet, die das Werkzeug durch die Buchse führen, und werden daher allgemein als Bohrvorrichtungen bezeichnet. Je nach Verwendungszweck lassen sich ihre Bauformen in feststehende, drehbare, kippbare, Deckplatten- und Schiebesäulentypen unterteilen.

(1) Feststehende Bohrvorrichtung

Eine feste Bohrlehre zeichnet sich dadurch aus, dass ihre Position während der Bearbeitung unverändert bleibt, was eine hohe Bearbeitungsgenauigkeit gewährleistet. In der Regel wird die Bohrlehre mit T-Schrauben durch die Ohrsitzlöcher am Vorrichtungskörper am Arbeitstisch der Bohrmaschine befestigt, oder sie kann mit Schrauben und Druckplatten direkt am Arbeitstisch eingespannt werden. Feste Bohrvorrichtungen werden hauptsächlich für die Bearbeitung größerer Einzelbohrungen auf Vertikalbohrmaschinen oder paralleler Bohrsysteme auf Radialbohrmaschinen verwendet.

Bei der Verwendung einer festen Bohrlehre für die Bearbeitung paralleler Lochsysteme auf einer Vertikalbohrmaschine muss ein Mehrspindel-Antriebskopf auf der Maschinenspindel installiert werden. Bei der Montage der Bohrlehre auf einer Vertikalbohrmaschine wird im Allgemeinen ein auf der Spindel montiertes, bemessenes Werkzeug (oder ein Dorn für hohe Präzision) in die Bohrbuchse eingeführt, um die Position der Bohrlehre zu bestimmen, die dann befestigt wird.

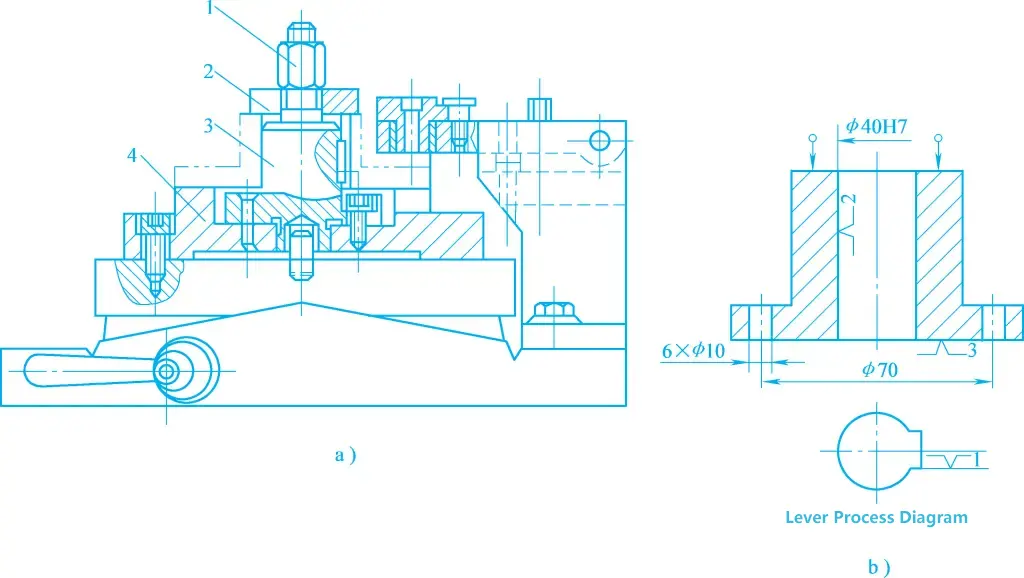

Abbildung 14a zeigt eine feste Bohrvorrichtung für die Bearbeitung eines Φ10-mm-Lochs in einem Hebel. Diese Bohrlehre kann mit Schrauben und Druckplatten am Arbeitstisch der Bohrmaschine befestigt werden.

1-Vorrichtungskörper

2-Fix-Griff Druckschraube

3-Bohrschablone

4-Beweglicher V-Block

5-Bohrbuchse

6-Scheiben-Waschmaschine

7-Positionierungsstift

8-Hilfsunterstützung

Das Werkstück wird mit Hilfe der Φ30H7-Bohrung und der großen Stirnfläche auf dem Positionierstift 7 positioniert, und die Drehfreiheit des Werkstücks wird durch den Φ20mm-Außenkreis durch den beweglichen Prisma-Block 4 eingeschränkt. Das Werkstück wird mit einem Schraubenspannmechanismus und einer Federscheibe eingespannt, wobei die untere Stirnfläche des Φ20mm-Außenkreises durch die Hilfsstütze 8 abgestützt wird. Der Bohrer wird durch die Bohrbuchse 5 geführt, um das Φ10-mm-Loch zu bearbeiten.

Wenn solche Bohrvorrichtungen nicht am Arbeitstisch der Bohrmaschine befestigt sind, werden sie zu mobilen Bohrvorrichtungen, die auf einspindligen Vertikalbohrmaschinen verwendet werden können, um nacheinander mehrere parallele kleine Löcher in dieselbe Oberfläche des Werkstücks zu bohren.

(2) Drehbohrlehre

Drehbohrvorrichtungen werden nach ihren Rundtaktvorrichtungen oder ihrer Verwendung mit allgemeinen Drehtischen benannt. Sie werden für die Bearbeitung von parallelen Lochsystemen auf dem gleichen Umfang oder von radialen Lochsystemen, die auf dem Umfang verteilt sind, verwendet. Da der Aufbau allgemeiner Rundtische genormt ist, müssen in den meisten Fällen nur noch spezielle Arbeitsvorrichtungen für den Einsatz mit ihnen konstruiert werden. Spezielle Drehbohrvorrichtungen mit speziellen Rundtaktvorrichtungen werden nur in besonderen Fällen konstruiert.

Abbildung 15a zeigt eine Bohrvorrichtung mit vertikaler Achse für die Bearbeitung von 6×Φ10mm Löchern, die gleichmäßig auf einem Umfang von Φ70mm verteilt sind. Das Werkstück wird mit der Unterseite, der Φ40H7-Bohrung und der Nutseite auf der Positionierscheibe 4, dem Positionierstift 3 und der Passfeder positioniert und mit einer Mutter und einer Unterlegscheibe geklemmt.

1-Klemm-Mutter

2-Split-Waschmaschine

3-Kombi-Positionierungsstift

4-Positionierungsscheibe

Die Vorrichtung wird auf dem Positionierstift in der Mitte des Drehtischs durch die Buchsenbohrung auf der Positionierscheibe befestigt und dann mit Schrauben gesichert. Zusätzlich wird eine klappbare Bohrschablone auf dem Drehtisch installiert, und die 6xΦ10mm-Bohrungen werden nacheinander durch die rotierende Indexierung des Drehtischs bearbeitet.

(3) Flip-Typ-Bohrlehre

Diese Art von Bohrschablone wird hauptsächlich für die Bearbeitung von kleinen Löchern verwendet, die auf verschiedenen Oberflächen von kleinen Werkstücken verteilt sind. Sie ist einfach aufgebaut und muss während des Einsatzes manuell umgedreht werden. Das heißt, nach der Bearbeitung der Löcher auf einer Fläche wird das Werkstück zusammen mit der Vorrichtung umgedreht und platziert, und dann werden die Löcher auf anderen Flächen bearbeitet.

Da die Vorrichtung während der Bearbeitung häufig gewendet werden muss und nicht auf dem Tisch der Bohrmaschine befestigt ist, sollte das Gewicht der Vorrichtung zusammen mit dem Werkstück nicht zu schwer sein (im Allgemeinen auf 8-10 kg begrenzt). Die bearbeiteten Löcher sind in der Regel nicht größer als Φ10mm, und es sollte auf die Stabilität der Vorrichtung nach dem Kippen und die Entfernung der Späne geachtet werden.

Abbildung 16 zeigt eine Klappbohrvorrichtung für die Bearbeitung von vier kleinen Radiallöchern auf der zylindrischen Oberfläche einer Hülse. Das Werkstück wird mit der Stirnseite und der Bohrung auf dem Zentrierstift 1 positioniert und mit der Mutter 3 und der Keilscheibe 2 festgeklemmt. Nach dem Bohren einer Reihe von Löchern wird die Bohrlehre um 60° gedreht, um eine weitere Reihe von Löchern zu bohren.

1-Lokalisierungsstift

2-Waschmaschine

3-Mutter

(4) Abdeckplatten-Bohrschablone

Diese Art von Bohrschablone hat keinen Vorrichtungskörper und wird häufig für die Bearbeitung mehrerer paralleler kleiner Bohrungen in großen Werkstücken verwendet. In der Regel ist die Bohrschablone außer mit Bohrbuchsen auch mit Fixierelementen und Spannvorrichtungen ausgestattet. Während der Bearbeitung muss sie nur über das Werkstück gelegt werden.

Abbildung 17 zeigt eine Deckplatten-Bohrlehre, die für die Bearbeitung mehrerer kleiner Löcher auf dem Drehmaschinenschlitten verwendet wird. Sie wird durch einen zylindrischen Stift 2 und einen flachen Stift 3 in den beiden Löchern des Werkstücks positioniert und durch drei Stützstifte 4 auf der Oberseite des Werkstücks abgestützt. Wenn die Bohrschablone relativ schwer ist und die zu bearbeitenden Löcher relativ klein sind, ist ein Einspannen während der Bearbeitung möglicherweise nicht erforderlich.

1-Deckelplatte

2-Zylinder-Stift

3-Flachstecker

4-Stützstift

(5) Schiebesäulen-Bohrschablone

Die Schiebesäulen-Bohrvorrichtung besteht im Allgemeinen aus einem Vorrichtungskörper, einer Schiebesäule, einer Hubbohrschablone und einem Verriegelungsmechanismus. Ihr Aufbau ist standardisiert und verallgemeinert worden. Die gemeinsamen Teile sind hauptsächlich der Vorrichtungskörper und die Bohrschablone. Diese Art von Vorrichtung ist in der Produktion weit verbreitet, aber die Vertikalität der gebohrten Löcher und die Genauigkeit der Lochabstände sind nicht sehr hoch.

Abbildung 18 zeigt die Universalbasis einer manuellen Schiebesäulen-Bohrvorrichtung. Die Hubbohrschablone 1 ist über zwei Führungssäulen 7 mit den Führungslöchern des Vorrichtungskörpers 5 verbunden. Durch Drehen des Betätigungsgriffs 6 treibt das Kegelradgetriebe 4 die Kegelstangenwelle 3 an, so dass die Bohrschablone angehoben werden kann. Je nach Form und Bearbeitungsanforderungen der verschiedenen Werkstücke können entsprechende Aufnahme- und Spannelemente sowie Bohrbuchsen zu einer Schiebesäulen-Bohrvorrichtung konfiguriert werden.

1-Lifting Drill Template

2-Sperrzahnmutter

3-Kegel-Zahnstangenschacht

4-Kegelrad-Getriebe

5-Fixture Körper

6-Bedienungs-Griff

7-Führer-Säule

Abbildung 19 zeigt eine manuell verschiebbare Säulenbohrvorrichtung, die zum Bohren, Reiben und Räumen von φ20H7-Löchern in einem Gabelwerkstück verwendet wird. Das Werkstück wird mit der äußeren kreisförmigen Stirnfläche, der Bodenfläche und der hinteren Seitenfläche auf der Grundplatte 1 positioniert, und zwar mit Hilfe der Fixierkegelhülse 9, zweier verstellbarer Stützen 2 und eines zylindrischen Anschlagstifts 3. Diese Fixierelemente sind alle auf der Grundplatte 1 installiert.

1-Basis

2-Verstellbare Stütze

3-Zylindrischer Anschlagstift

4-Press-Säule

5-Press-Säulenkörper

6-Schrauben-Stecker

7-Schnellwechsel-Bohrbuchse

8-Buchse

9-Positionier-Kegelhülse

Dann wird der Griff durch den Zahnstangenmechanismus gedreht, wodurch die Schiebesäule die Bohrschablone nach unten drückt und die beiden Presssäulen 4 das Werkstück festklemmen. Das Werkzeug durchläuft nacheinander die Schnellwechselbohrbuchse 7 und ermöglicht so das Bohren, Reiben und Aufbohren.

2. Strukturelle Merkmale von Bohrmaschinenvorrichtungen

(1) Bohrbuchse

Die Bohrbuchse ist ein einzigartiger Bestandteil der Bohrvorrichtung. Ihre Funktion besteht darin, die relative Position des Werkzeugs und der Vorrichtung zu bestimmen, den Bohrer und die Reibahle zu führen, um eine Durchbiegung während der Bearbeitung zu verhindern und die Steifigkeit des Prozesssystems zu verbessern, wodurch die Positionsgenauigkeit des bearbeiteten Lochs gewährleistet wird. Die Struktur des Systems besteht aus den folgenden vier Typen:

1) Feste Bohrbuchse.

Sie wird hauptsächlich in der Klein- und Mittelserienfertigung eingesetzt. Ihre strukturelle Form und ihre Montageanforderungen sind in Abbildung 20 dargestellt, wobei Abbildung 20a eine schulterlose Bohrbuchse und Abbildung 20b eine abgesetzte Bohrbuchse zeigt. Wenn die untere Stirnfläche der Bohrbuchsenschulter als Montagefläche verwendet wird oder wenn die Bohrschablone relativ dünn ist und verhindert werden muss, dass Späne und andere Fremdkörper in das Bohrbuchsenloch gelangen, wird häufig eine abgesetzte Bohrbuchse verwendet.

Für die Passung zwischen der Bohrbuchse und der Bohrschablone wird im Allgemeinen H7/n6 oder H7/r6 verwendet. Diese Art von Bohrbuchse hat eine hohe Positioniergenauigkeit beim Bohren, eine einfache Struktur, ist aber nach Verschleiß nicht leicht zu ersetzen.

2) Auswechselbare Bohrbuchse.

Sie wird hauptsächlich in der Massenproduktion eingesetzt. Wenn die Bohrbuchse verschlissen ist, wird zum einfachen Austausch häufig eine austauschbare Bohrbuchse mit der in Abbildung 21 gezeigten Bauform und den dort angegebenen Montageanforderungen verwendet. Um den Verschleiß der Bohrschablone beim Auswechseln der Bohrbuchse zu vermeiden, wird eine Buchse zwischen der Bohrbuchse und der Bohrschablone eingefügt und die Bohrbuchse mit Schrauben befestigt.

1-Austauschbare Bohrbuchse

2-Schraube für Bohrbuchse

3-Buchse für Bohrbuchse

3) Schnellwechsel-Bohrbuchse.

Wenn die zu bearbeitende Bohrung ein sequentielles Bohren, Reiben, Aufbohren oder eine mehrstufige Bearbeitung, wie z. B. Stufenbohrungen und Gewindeschneiden, erfordert, sollte eine Schnellwechsel-Bohrbuchse verwendet werden, um Bohrbuchsen mit unterschiedlichen Innendurchmessern schnell austauschen zu können. Ihre Bauform und Montageanforderungen sind in Abbildung 22 dargestellt.

1-Schnellwechsel-Bohrbuchse

2-Schraube für Bohrbuchse

3-Buchse für Bohrbuchse

Beim Auswechseln der Bohrbuchse ist es nicht erforderlich, die Schrauben zu lösen. Drehen Sie die Bohrbuchse einfach in einem bestimmten Winkel, so dass die Fase (oder Kerbe) mit dem Schraubenkopf fluchtet, um sie zu entfernen. Die Position der Fase (oder Kerbe) sollte jedoch die Richtung des Reibungsmoments zwischen dem Werkzeug und der Innenwand der Bohrbuchse berücksichtigen, um zu verhindern, dass die Bohrbuchse beim Zurückziehen mit dem Werkzeug herausgezogen wird.

4) Spezial-Bohrbuchse.

Wenn die Form des Werkstücks oder die Verteilung der Lochpositionen die Verwendung der oben genannten Standardbohrbuchsen einschränkt, können Bohrbuchsen mit spezieller Struktur nach Bedarf entworfen werden.

Abbildung 23 zeigt verschiedene Bauformen von speziellen Bohrbuchsen. Abbildung 23a zeigt eine Bohrbuchse, die für die Bearbeitung von Löchern auf Senkungen oder Nuten verwendet wird. Abbildung 23b zeigt eine Bohrbuchse, die zum Bohren von Löchern auf schrägen oder gekrümmten Oberflächen verwendet wird und die verhindern kann, dass der Bohrer beim Einschneiden abweicht oder bricht. Abbildung 23c zeigt eine Bohrbuchse, die für die Bearbeitung mehrerer eng beieinander liegender Löcher verwendet wird. Abbildung 23d zeigt eine Bohrbuchse, die als Hilfsspannwerkzeug verwendet wird.

Um der Klemmreaktionskraft standzuhalten, sind die Bohrbuchse und die Hülse durch ein Gewinde miteinander verbunden. Außerdem sollte zwischen der Bohrbuchse und der Hülse eine zylindrische Passung vorhanden sein, um die korrekte Position des Führungslochs zu gewährleisten.

(2) Bohrschablonen

Bohrschablonen, die für den Einbau von Bohrbuchsen verwendet werden, lassen sich anhand ihrer Verbindungsmethoden mit dem Vorrichtungskörper in die folgenden Typen unterteilen:

1) Feste Bohrschablonen

Wie in Abbildung 24 dargestellt, werden feste Bohrschablonen mit dem Gehäuse der Vorrichtung eingegossen oder mit Schrauben und Stiften mit dem Gehäuse verbunden. Sie können auch mit dem Vorrichtungskörper oder einer Halterung verschweißt werden. Ihr Aufbau ist einfach, und sie haben eine hohe Bohrgenauigkeit, aber es ist darauf zu achten, dass sie das Be- und Entladen des Werkstücks nicht behindern.

a) In einem Stück gegossen

b) Verbunden mit Schrauben und Stiften

c) Geschweißt

1-Bohrbuchse

2-Bohrer-Schablone

2) Aufklappbare Bohrschablonen

Wenn die Bohrschablone das Be- und Entladen des Werkstücks behindert oder wenn nach dem Bohren Gewindeschneiden oder Ansenken erforderlich ist, kann eine klappbare Bohrschablone wie in Abbildung 25 verwendet werden.

1-Rhombische Mutter

2-Kniehebel-Bolzen

3-Fixture Körper

4-Bohrschablone

5-Fix-Bohrbuchse

6er-Splint

7-Waschmaschine

8-Scharnierstift

Aufgrund des Passungsspiels zwischen dem Scharnierstift und der Bohrung ist die Bearbeitungsgenauigkeit, die sie gewährleisten kann, geringer als die von festen Bohrschablonen, so dass sie in Situationen verwendet wird, in denen die Genauigkeit der Bohrposition nicht hoch ist. Die Position der klappbaren Bohrschablone ist während des Betriebs fixiert, so dass die strukturellen Anforderungen für die Positionierung und Einspannung berücksichtigt werden müssen.

3) Abnehmbare Bohrschablonen

Wie in Abbildung 26 dargestellt, wird die Bohrschablone durch zwei Löcher auf dem zylindrischen Stift 3 und dem flachen Stift 4 am Vorrichtungskörper positioniert und zusammen mit dem Werkstück mit einem Gelenkbolzen eingespannt. Nach der Bearbeitung eines Stücks wird die Bohrschablone zum Be- und Entladen des Werkstücks entfernt. Diese Art von Bohrschablone ist zeit- und arbeitsaufwendig zu laden und zu entladen, und die Positionsgenauigkeit der Bohrbuchse ist relativ gering, so dass sie im Allgemeinen nur verwendet wird, wenn andere Arten von Bohrschablonen zum Einspannen des Werkstücks ungeeignet sind.

1-Bohrschablone

2-Klammer-Gehäuse

3-Zylinder-Stift

4-Kanten-Schneidstift

IV. Vorrichtungen für Bohrmaschinen

1. Haupttypen und Merkmale von Bohrmaschinenvorrichtungen

Bohrmaschinenvorrichtungen, auch Bohrlehren genannt, werden hauptsächlich für die Bearbeitung von Löchern oder Lochsystemen an Teilen wie Kästen und Stützen verwendet. Die Positionsgenauigkeit der Löcher oder Lochsysteme auf dem Werkstück wird hauptsächlich durch die Bohrvorrichtung gewährleistet. Entsprechend der unterschiedlichen Anordnung der Bohrhülsen können Bohrlehren in drei Typen unterteilt werden: mit einfacher Auflage, mit doppelter Auflage und ohne Auflage.

(1) Einzelne Stützenführung

Die Bohrstange wird von nur einer Bohrpinole geführt, die sich entweder vor oder hinter dem Werkzeug in der Bohrvorrichtung befindet. Die Bohrstange ist starr mit der Maschinenspindel verbunden, und die Mittellinie der Bohrpinole sollte mit der Spindelachse übereinstimmen. In diesem Fall wirkt sich die Rotationsgenauigkeit der Maschinenspindel auf die Bohrgenauigkeit aus. Diese Art von Bohrlehre ist für die Bearbeitung von kurzen und kleinen Löchern geeignet.

Abbildung 27a zeigt eine einseitige Frontalführung, die hauptsächlich für Durchgangsbohrungen mit D>60mm und l/D<1 verwendet wird. Diese Methode erleichtert die Beobachtung und Messung während des Bearbeitungsprozesses und eignet sich besonders für Plandreh- oder Gewindeschneidarbeiten. Der Nachteil ist, dass Späne leicht in die Bohrhülse eindringen können, was zu Verschleiß an der Bohrstange und der Hülse führt; das Werkzeug hat einen längeren Verfahrweg beim Ein- und Austritt aus dem Werkstück.

a) Vordere Führung mit einer Stütze

b) Hintere Führung mit einer Stütze

Abbildung 27b zeigt eine hintere Führung mit einer Stütze, die hauptsächlich zum Bohren von Durchgangslöchern oder Sacklöchern mit D<60mm verwendet wird.

(2) Doppelte Stützführung

Die Bohrstange ist beweglich mit der Maschinenspindel verbunden, und die Positionsgenauigkeit des Bohrlochs wird durch die Positionsgenauigkeit der Bohrhülsen bestimmt. Es gibt zwei Anordnungen für die Bohrbuchsen, wie in Abbildung 28 dargestellt. Abbildung 28a zeigt zwei Bohrhülsen, die an der Vorder- und Rückseite des Werkstücks angeordnet sind und für die Bearbeitung von Bohrungen mit größeren Durchmessern und l/D>1,5 oder einer Reihe von koaxialen Bohrungen verwendet werden, bei denen eine hohe Genauigkeit sowohl für die Bohrungen selbst als auch für die Abstände zwischen ihnen erforderlich ist.

Der Nachteil dieser Konstruktion ist, dass die Bohrstange zu lang ist, was das Be- und Entladen des Werkzeugs erschwert. Wenn der Abstand zwischen den Bohrhülsen L>10d ist, sollte eine Zwischenführungsstütze hinzugefügt werden, um die Steifigkeit der Bohrstange zu erhöhen. Abbildung 28b zeigt eine hintere Doppelführung, die verwendet wird, wenn die vordere und hintere Doppelführung aufgrund der Bearbeitungsbedingungen nicht verwendet werden kann, wobei zwei Bohrbuchsen hinter dem Werkzeug angeordnet sind.

(3) Freitragende Bohrschablone

Beim Bohren von Löchern in Werkstücken mit guter Steifigkeit und hoher Präzision auf Koordinatenbohrmaschinen, Bearbeitungszentren oder Diamantbohrmaschinen setzt die Vorrichtung keine Bohrhülsen, und die Größe und Positionsgenauigkeit der bearbeiteten Löcher wird durch die Präzision der Maschine gewährleistet.

2. Typische Beispiele für spezielle Bohrmaschinenvorrichtungen

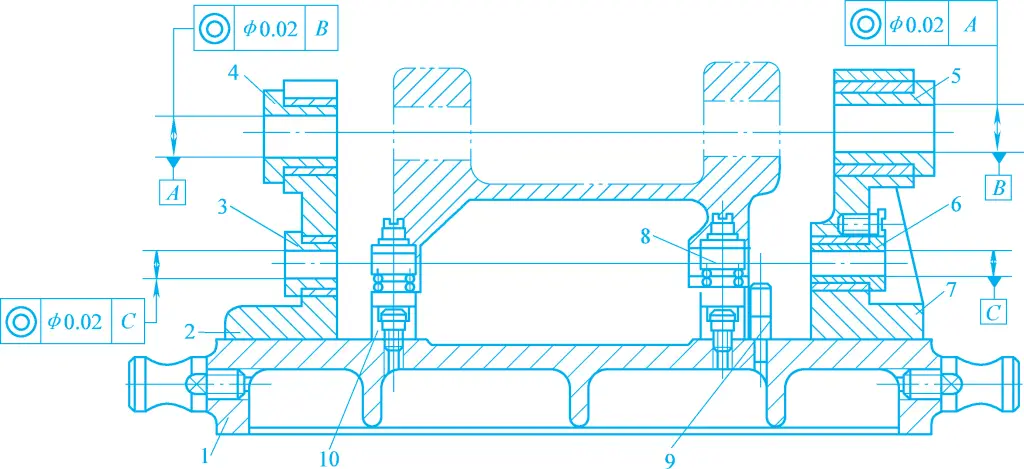

Abbildung 29 zeigt das Prozessdiagramm eines Konsolengehäuses. Dieses Werkstück erfordert die Bearbeitung von 2×Φ20H7 koaxialen Bohrungen und Φ35H7, Φ40H7 koaxialen Bohrungen. Der Montagebezug für das Werkstück ist die Bodenfläche a und die Seitenfläche b. Die in diesem Verfahren bearbeiteten Löcher entsprechen der Genauigkeitsklasse IT7, mit einigen geometrischen Toleranzanforderungen.

Daher werden spezielle Bohrmaschinenvorrichtungen für das Vor- und Fertigbohren von Φ40H7- und Φ35H7-Löchern sowie das Bohren, Reiben und Honen von 2×Φ20H7-Löchern verwendet. Zu diesem Zeitpunkt sollte der Lochabstand (82±0,2)mm durch die Fertigungsgenauigkeit der Bohrlehre gewährleistet sein. Nach dem Prinzip der Referenzkoinzidenz werden als Positionsreferenzen die beiden Ebenen a und b gewählt.

Wie in Abbildung 30 dargestellt, umfasst die Bohrmaschinenvorrichtung für das Konsolengehäuse eine Stützplatte 10 (von der eine Seitenfläche aufweist) und einen Anschlagstift 9 als Positionierungselemente. Beim Einspannen wird die Druckplatte 8 gegen die Seitenflächen des Werkstücks gedrückt, so dass die Schwerkraft des Werkstücks und die Einspannrichtung übereinstimmen.

1-Halterung Körper

2, 7-Führungsbügel

3, 4, 5, 6-Bohrhülse

8-Druckplatte

9-Stopp-Stift

10-Trägerplatte

Bei der Bearbeitung von Φ40H7- und Φ35H7-Bohrungen stützt sich die Bohrstange auf den Bohrhülsen 4 und 5 ab. Bei der Bearbeitung von Φ20H7-Bohrungen stützt sich die Bohrstange auf die Bohrhülsen 3 und 6. Die Bohrhülsen sind an den Führungsbügeln 2 und 7 befestigt. Der Bügel ist mit Stiften und Schrauben am Vorrichtungskörper 1 befestigt.

3. Strukturelle Merkmale der Bohrschablone

(1) Bohrhülse

Der Aufbau der Bohrhülse wird in feste und drehbare Typen unterteilt.

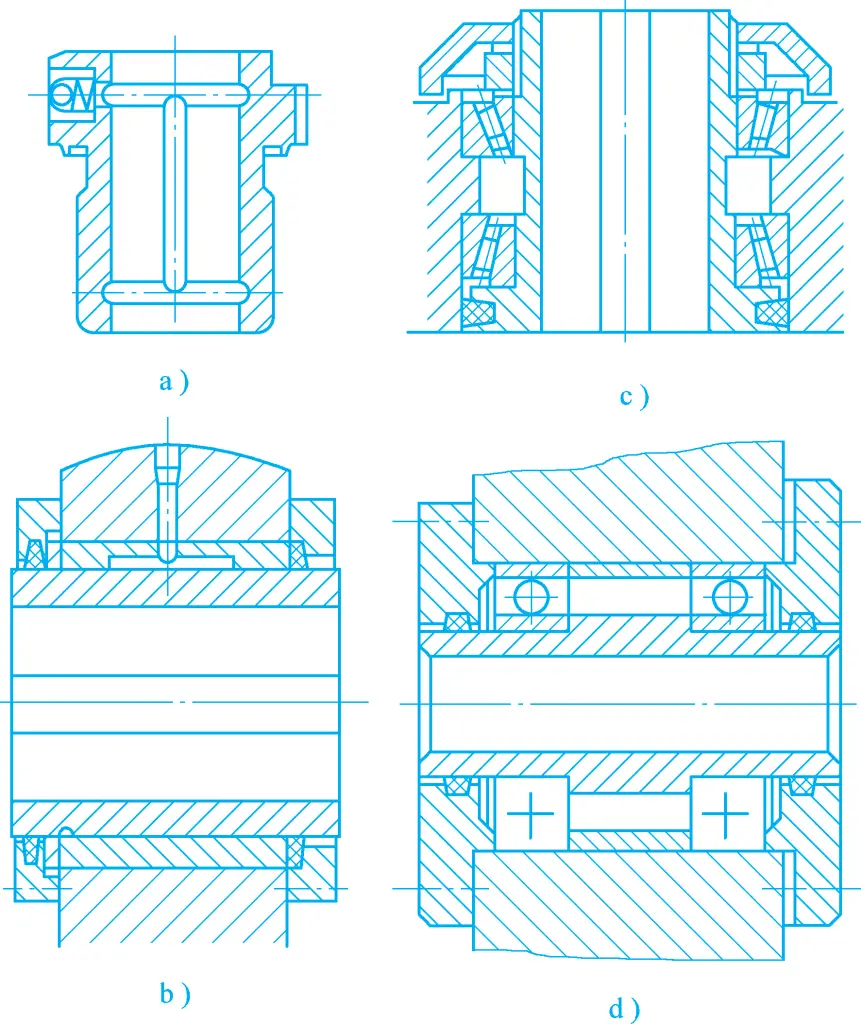

1) Feste Bohrhülse

Die Bohrhülse, die sich während des Bohrvorgangs nicht mit der Bohrstange dreht, hat den gleichen Aufbau wie die Schnellwechselbohrbuchse. Abbildung 31a zeigt eine Bohrhülse mit eingepresstem Ölsauger und einer Ölnut in der Innenbohrung, die die Lebensdauer des Bohrers angemessen erhöhen kann. Schnittgeschwindigkeit während der Bearbeitung. Da die Bohrstange rotiert und sich axial in der Bohrhülse bewegt, ist die Bohrhülse verschleißanfällig, so dass Bohrhülsen ohne Ölsauger nur für die Zerspanung mit geringer Geschwindigkeit geeignet sind.

2) Drehbohrhülse

Während des Bohrvorgangs dreht sich die Bohrhülse zusammen mit der Bohrstange, was sich besonders für Hochgeschwindigkeitsbohrungen eignet, wie in den Abbildungen 31b, 31c und 31d dargestellt. Abbildung 31b zeigt eine gleitende Drehbohrhülse mit einer Keilnut in der Innenbohrung, bei der der Keil an der Bohrstange die Bohrhülse in Drehung versetzt, was eine hohe Drehgenauigkeit und eine gute Schwingungsdämpfung bei geringer Baugröße ermöglicht und eine ausreichende Schmierung erfordert.

Die Abbildungen 31c und 31d zeigen rollende Drehbohrhülsen, die für vertikale bzw. horizontale Bohrungen verwendet werden. Sie haben eine flexible Rotation und ermöglichen hohe SchnittgeschwindigkeitenIhre radialen Abmessungen sind jedoch relativ groß und die Drehgenauigkeit ist gering. Wenn die radialen Abmessungen reduziert werden müssen, können Nadellager verwendet werden.

(2) Halterung und Sockel

Die Bohrschablonenhalterung und der Sockel bestehen aus Gusseisen und werden häufig separat hergestellt, was die Bearbeitung, die Montage und die Alterungsbehandlung erleichtert. Sie müssen eine ausreichende Festigkeit und Steifigkeit aufweisen, um die Stabilität während des Bearbeitungsprozesses zu gewährleisten. Schweißkonstruktionen sollten so weit wie möglich vermieden werden, und starre Verbindungen mit Schrauben und Stiften sind vorzuziehen.

Die Halterung sollte während der Benutzung keine Klemmkraft ausüben. Auf der dem Bediener zugewandten Seite des Sockels sollte eine schmale, lange Ebene ausgearbeitet werden, die beim Anbringen der Bohrschablone auf der Werkbank als Bezugsfläche für die Ausrichtung dient. Der Sockel sollte mit einer angemessenen Anzahl von Laschen versehen sein, um sicherzustellen, dass die Bohrschablone sicher und zuverlässig auf der Werkbank der Werkzeugmaschine befestigt ist, und es sollten Heberinge für eine einfache Handhabung vorhanden sein.