Punch-Bewegungsrichtung

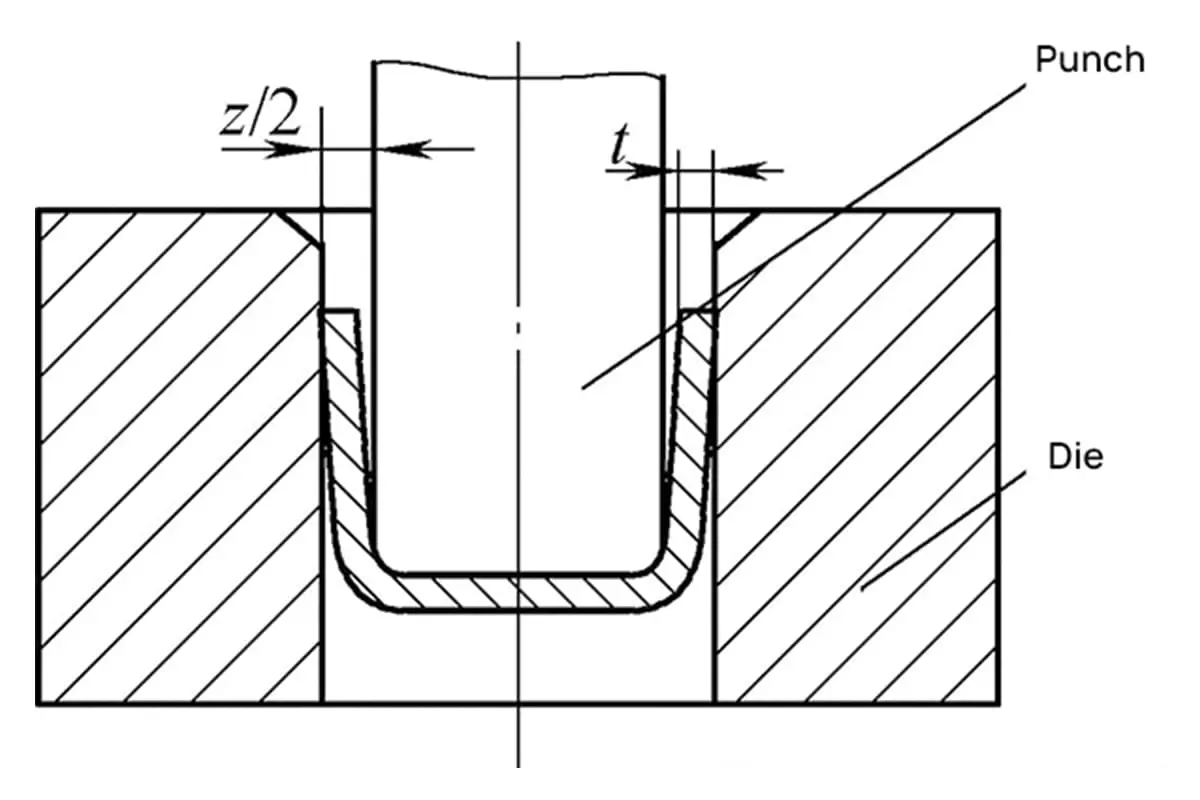

Die Bewegungsrichtung des Stempels ist von entscheidender Bedeutung für die Lebensdauer des Stanzwerkzeugs. Idealerweise sollte das Material oder Halbzeug senkrecht zur Achse des Stempels geschert werden. StanzeDas bedeutet, dass die Stanzebene des Werkstücks senkrecht zur Bewegungsrichtung des Stempels steht.

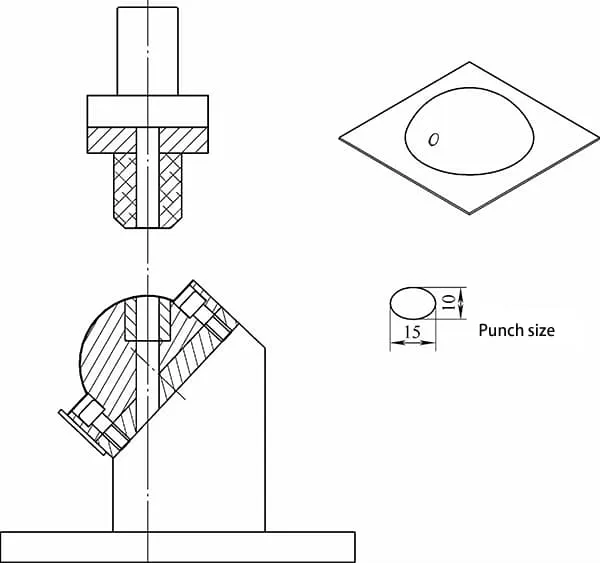

In bestimmten Fällen, in denen diese Bedingung nicht erfüllt werden kann, muss dennoch sichergestellt werden, dass der Schwerpunkt oder der symmetrische Mittelpunkt des gescherten Profils senkrecht zur Stempelachse ausgerichtet ist, wie in Abbildung 2-5 dargestellt.

Um sicherzustellen, dass der Stempel rechtwinklig zur Stanzfläche bleibt und somit verhindert wird, dass sich die Stempelachse mit der Bewegungsrichtung des Pressenstößels oder des oberen Arbeitstisches deckt, sollte man eine Methode anwenden, bei der ein schräger Keil mit einem Schieber oder ein schräger Keil mit Wälzlagern und Buchsen verwendet wird.

Bei Stanzformen ist die Verwendung eines schrägen Keils mit einem Schieber bei Stanzformen für ringförmige Teile üblicher, wie in Abbildung 2-6 dargestellt. Diese Methode wird manchmal auch zum Stanzen und Beschneiden großer gezogener Deckelteile verwendet.

Klassifizierung von Stanzwerkzeugen

Die Hauptfunktion eines Stanzwerkzeugs ist das Trennen von Material, und unter dieser Prämisse gibt es zahlreiche Möglichkeiten, Stanzwerkzeuge zu kategorisieren.

Je nach Art des Prozesses können Stanzwerkzeuge in Stanzwerkzeuge, Lochwerkzeuge, Abschneidwerkzeuge, Beschneidwerkzeuge und Präzisionsstanzwerkzeuge unterteilt werden.

In Bezug auf die Verfahrenskombinationen werden Stanzwerkzeuge in Einzelwerkzeuge, Verbundwerkzeuge und Folgeverbundwerkzeuge unterteilt.

Darüber hinaus gibt es weitere Klassifizierungsmethoden, wie z. B. die Führungsmethode, die Materialerhaltungsmethode und die für Patrizen und Matrizen verwendeten Materialien.

In diesem Buch klassifizieren wir nach der Methode des Teileauswurfs, ein einfacher und umfassender Ansatz, um verschiedene Arten von Formmerkmalen zu analysieren. Auf dieser Grundlage können Stanzwerkzeuge wie folgt kategorisiert werden:

1) Standardmatrize mit Unterteilauswurf.

2) Standardmatrize mit Oberteilauswurf.

3) Umgekehrter Verbundstempel.

4) Umgekehrte Matrize mit Auswurf des oberen Schrotts.

5) Abstreifmatrize, die den Schrott durch Beschneiden entfernt und üblicherweise in Folgeverbundwerkzeugen verwendet wird.

6) Progressiver Würfel.

7) Vereinfachter progressiver Würfel.

8) Drehbar Scheren die weiter unterteilt werden können in Walzscheren und Schwingscheren.

1-Stempel 2-Werkstück 3-Schieber 4-Schrägbund 5-Stempel

Auswahl von Stempeln und Matrizen

Die Auswahl des richtigen Stempels und der richtigen Matrize ist ein entscheidender Schritt, der die Herstellungskosten, die Lebensdauer und die Arbeitsweise der Matrize bestimmt; er wirkt sich nicht nur auf die Qualität und die Stückkosten des Produkts aus, sondern auch auf die persönliche Sicherheit des Bedieners, weshalb diese Entscheidung sorgfältig überlegt werden muss.

Ausgehend von der Analyse der Merkmale von Stempel- und Matrizensätzen sollten bei der Wahl der Arbeitsmethode für einen Stempel und eine Matrize die folgenden Überlegungen angestellt werden:

1) Für Werkstücke ohne Löcher und ohne hohe Anforderungen an die Ebenheit empfiehlt sich ein unteres Austrittswerkzeug, z. B. für tiefgezogene oder gebogene Teile. Dieser Werkzeugtyp hat einen einfachen Aufbau, eine lange Lebensdauer, einen hohen Sicherheitsfaktor und ist einfacher zu bedienen und zu warten als andere Werkzeuge.

2) Für Werkstücke, die eine hohe Präzision bei den Abständen zwischen den Löchern oder zwischen den Löchern und der Kontur erfordern, sollte ein Verbundstempel mit umgekehrtem Auslauf gewählt werden.

3) Für Werkstücke mit Löchern, bei denen die Größengenauigkeit nicht so wichtig ist, kann eine einfache Stufenmatrize oder eine Verbundmatrize mit umgekehrtem Auslauf gewählt werden.

4) Für Werkstücke, bei denen die Präzision der Lochabstände kritisch ist, die Präzision in Bezug auf die Kontur jedoch nicht, ist ein einfaches Folgeverbundwerkzeug geeignet.

5) Bei Werkstücken mit schmalen Laschen und Löchern in der Mitte sollte eine fliegende Schrottentfernungsmatrize oder eine Oberschnittmatrize anstelle einer Unterschnittmatrize verwendet werden, um zu verhindern, dass schmale Laschen den Matrizenhohlraum verstopfen und die Belastung des Stempels erhöhen, was zu einer Verbiegung des Stempels führen oder eine ungleichmäßige Form erzeugen könnte. Spalt zwischen Stempel und Matrize.

6) Bei Werkstücken mit vielen kleinen Löchern oder wenn der absolute Abstand zwischen den Löchern weniger als 6 mm beträgt, sollte ein Folgeverbundwerkzeug in Betracht gezogen werden.

7) Für schmale, lange Werkstücke mit zwei maximalen Seiten, die gerade und parallel zur Vorschubrichtung verlaufen, sollte ein Schlitz- oder Folgeschneidwerkzeug bevorzugt werden. Dieser Ansatz kann die Stanzkraft die für die beiden langen Seiten erforderlich sind, erhöhen die Festigkeit der Matrize, verlängern die Lebensdauer der Matrize erheblich und gewährleisten eine höhere Werkstückqualität und Präzision.

8) Für das Stanzen von Schrott aus Materialresten kann ein einfaches Werkzeug, wie z. B. ein Schneidwerkzeug mit oberer Entladung, ein Schneidwerkzeug mit unterer Entladung oder ein Verbundwerkzeug verwendet werden. Diese Matrizen benötigen im Allgemeinen keine Führungsstangen und Buchsen, was eine größere Anpassungsfähigkeit an unregelmäßige Materialien ermöglicht. Wenn Führungsstangen erforderlich sind, müssen Buchsen angebracht werden, um zu verhindern, dass sich Material im Spalt verfängt und Unfälle verursacht.

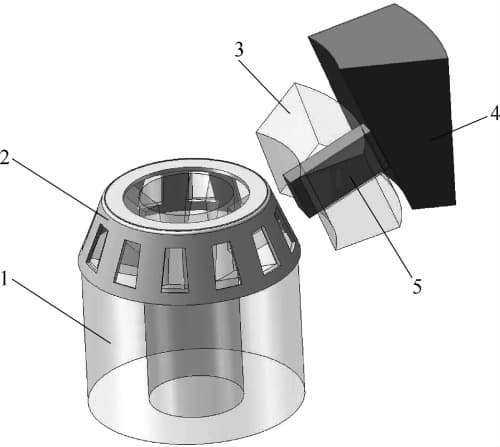

9) Die Schneide einer Scheibenschere besteht aus einem Walzenpaar, das sich an Änderungen des Materialdurchmessers anpassen lässt. Somit ist die Scheibenschere ein äußerst vielseitiges Materialtrennwerkzeug. Bei einem Schnittdurchmesser D von ≥350 mm kann eine Scheibenschere ein Beschneidewerkzeug ersetzen, wodurch eine erhebliche Menge an Werkzeugmaterial eingespart und die Zeit für die Herstellung eines Stanzwerkzeugs verkürzt wird, wodurch sich der Produktionszyklus verkürzt.

10) Schwenkscheren sind kompliziert aufgebaut und schwierig zu konstruieren und zu fertigen; sie eignen sich für die Großserienproduktion mit guten Verarbeitungsbedingungen, insbesondere wenn der vorherige Prozess das Tiefziehen beinhaltet.

11) Die Art der Matrize sollte auf der Grundlage der Größe, Form und Komplexität des Werkstücks bestimmt werden. Im Allgemeinen werden für große Werkstücke Einfachwerkzeuge verwendet, während für kleinere, komplexere Formen oft Verbund- oder Folgeverbundwerkzeuge eingesetzt werden.

12) Die Wahl des Stempel- und Matrizenverfahrens sollte sich auch nach dem Produktionsvolumen richten. Für die Kleinserienproduktion sollten einfache und kostengünstige Matrizen verwendet werden; für die Großserienproduktion, bei der die Kosten für die Matrize einen geringeren Anteil an den Stanzkosten ausmachen, können Verbund- oder Folgeverbundmatrizen verwendet werden.