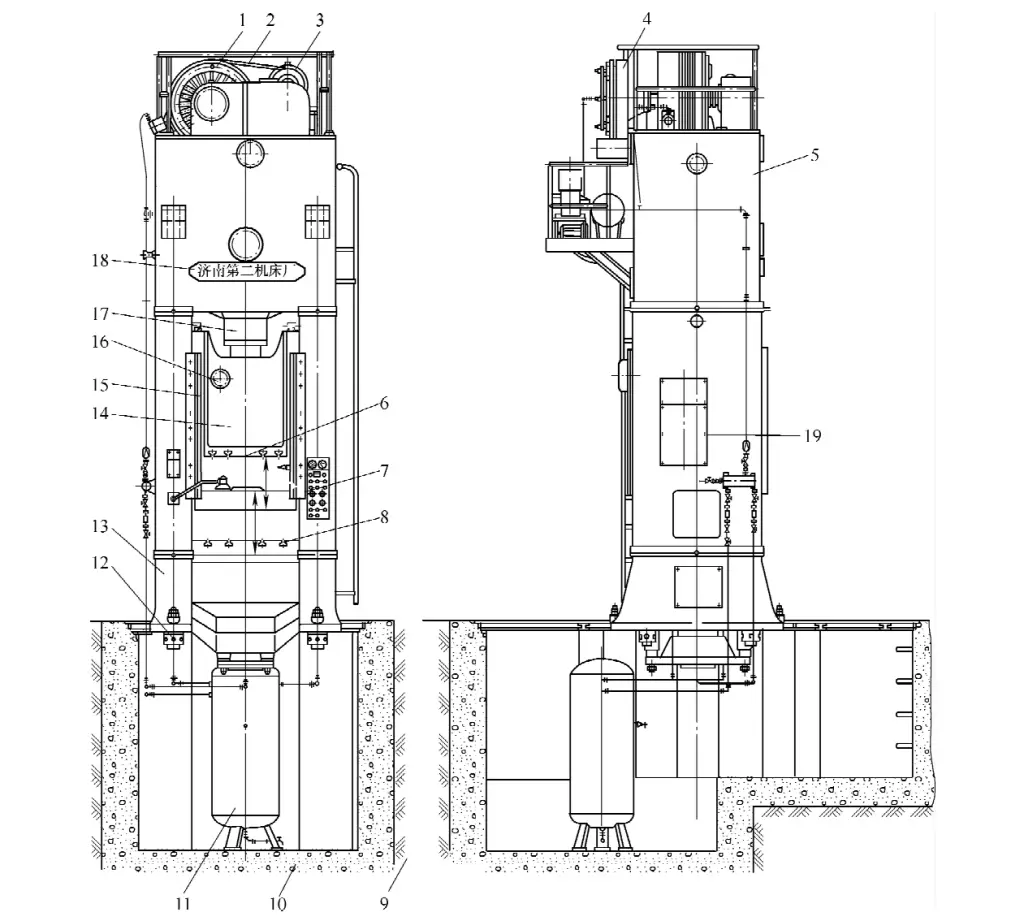

Abbildung 1 zeigt den Grundaufbau einer geschlossenen Einpunktpresse. Der Aufbau einer offenen Presse umfasst den Rahmen (Tisch), das Übertragungssystem, die Kupplung, die Bremse, die Verbindungsstange und den Stößelmechanismus sowie das Ziehkissen unter dem Arbeitstisch. Zu den geschlossenen Pressen gehören geschlossene Einpunktpressen, geschlossene Zweipunktpressen und geschlossene Vierpunktpressen.

1 - Schwungrad

2 - Keilriemen

3 - Kleine Umlenkrolle

4 - Kupplung

5 - Oberer Querbalken

6 - Unterseite des Schlittens

7 - Elektrische Schalttafel

8 - Arbeitstischplatte

9 - Stiftung

10 - Beton

11 - Luftbehälter

12 - Die Schraube anziehen

13 - Sockel der Maschine

14 - Schieberegler

15 - Führungsschiene

16 - Schmierölbohrung

17 - Pleuelstange

18 - Typenschild des Herstellers

19 - Technische Parameter Typenschild

Eine geschlossene Presse mit einem von einer einzigen Pleuelstange angetriebenen Schieber wird als geschlossene Einpunktpresse bezeichnet; eine Presse mit einem von zwei Pleuelstangen angetriebenen Schieber wird als geschlossene Zweipunktpresse bezeichnet; eine Presse mit einem von vier Pleuelstangen angetriebenen Schieber wird als geschlossene Vierpunktpresse bezeichnet. Geschlossene Mehrpunktpressen haben nicht nur eine große Tonnage, sondern auch besonders große Arbeitstische, die sich für das Stanzen großer und besonders großer Teile eignen, wie z. B. Karosserien, große Fahrzeugverkleidungsteile usw.

I. Übertragungssystem von mechanischen Pressen

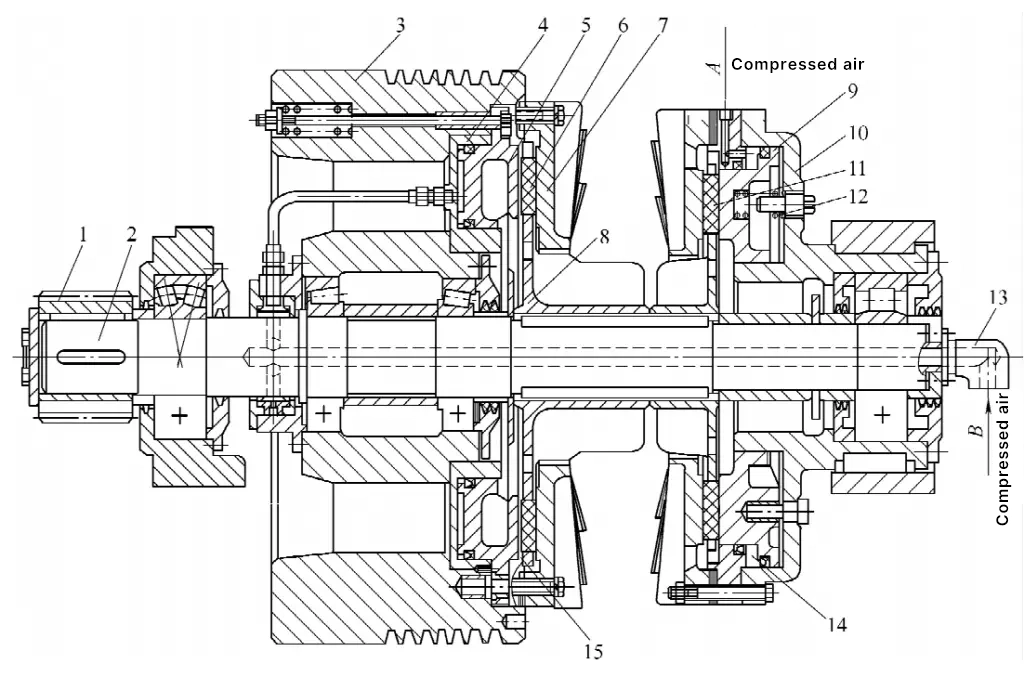

Das Übertragungssystem eines geschlossenen mechanische Presse ist sehr viel komplexer als die einer offenen Presse und umfasst im Wesentlichen den Hauptmotor, die kleine Riemenscheibe, den Keilriemen, die große Riemenscheibe und das Schwungrad, die Kupplung und die Bremse, das Getriebe, die Kurbelwelle oder das Exzenterrad, den Spindelstock (obere Traverse), die Übertragungswelle und die Spindel usw.

Das Übertragungssystem ist das Herzstück der mechanischen Presse. Sein Nenndruck F 公称 die erforderliche Prägekraft für die Prägeverfahrenund die Stanzarbeiten werden alle durch den Betrieb des Übertragungssystems realisiert.

Gleichzeitig setzt es auch direkt die Anzahl der Hübe pro Minute des Schiebers sowie die Prägekraft und die Prägeleistung bei verschiedenen Winkelpositionen der Kurbelwelle um. Daher ist das Übertragungssystem die wichtigste und kritischste Komponente der mechanischen Presse.

Die Kraft für den Betrieb des Getriebesystems einer mechanischen Presse kommt vom Elektromotor. Wenn der Elektromotor eingeschaltet wird und anläuft, wird die Rotationskraft des Motors über die kleine Riemenscheibe am äußeren Ende der Motorwelle über den Keilriemen auf das Schwungrad übertragen.

Im Ruhezustand ist die Kupplung ausgerückt, und das Schwungrad dreht sich frei, um Energie zu speichern und während des Stanzvorgangs ausreichend Stanzarbeit zu leisten; sobald die Kupplung eingerückt ist, kann die Drehkraft des Elektromotors die Kurbelwelle über die Kupplung antreiben, die auf der Kurbel der Kurbelwelle montierte Pleuelstange ziehen und den Schieber ziehen, damit er sich vertikal entlang der Stanzrichtung innerhalb der Führungsschiene auf und ab bewegt.

II. Kupplungs- und Bremssystem von mechanischen Pressen

In Pressen werden Motoren mit großer Leistung, langsamem Anlauf und hohem Anlaufstrom eingesetzt. Wenn der Motor anhält, muss er aufgrund der Trägheit der Rotation des Rotors einige Zeit brauchen, um zum Stillstand zu kommen. Die Kombination aus Kupplung und Bremse kann die mechanische Presse so steuern, dass sie startet oder stoppt, während sich der Motor dreht, und erfüllt so die Anforderungen des Hochgeschwindigkeitsstempelns und des sofortigen Anhaltens der mechanischen Presse.

1. Kupplung für mechanische Pressen

Kupplungen, die in offenen Pressen aus chinesischer Produktion verwendet werden, insbesondere solche mit einem Nenndruck von 1600 kN oder weniger, sind meist starre Kupplungen mit einfacher Struktur und niedrigen Kosten. Es gibt viele Arten von Kupplungen für mechanische Pressen, im Allgemeinen unterteilt in starre Kupplungen und Reibungskupplungen.

Zu den gängigen starren Kupplungen gehören Zahnkupplungen, Schiebestiftkupplungen und Drehkeilkupplungen. Unter ihnen hat die Drehkeilkupplung eine bessere Leistung und hat jetzt Zahnkupplungen und Schiebestiftkupplungen ersetzt und wird weithin in offenen mechanischen Pressen aus chinesischer Produktion verwendet.

Vorteile der starren Kupplungen: einfache und kompakte Struktur, geringe Größe, einfache Herstellung, einfache Wartung, niedrige Herstellungskosten und niedrige Betriebskosten, keine Notwendigkeit für Druckluft. Ihre Nachteile: geringe Drehmomentübertragung, keine Möglichkeit, den Läufer in jeder Position zu stoppen, unsicherer Betrieb, begleitet von Stößen und Vibrationen beim Einschalten.

Der Einsatz von starren Kupplungen ist eher für kleine offene Pressen geeignet. Da die Tonnage klein ist, ist auch das übertragene Drehmoment nicht groß. Um den Aufprall beim Einkuppeln zu verringern, kann die starre Kupplung auf der Kurbelwelle installiert werden. Kleine Pressen haben im Allgemeinen eine niedrige Bauhöhe, und der Schieber ist klein. Beim Einstellen der Matrize kann das Schwungrad manuell gedreht werden, ohne dass der Hubstandard verstellt werden muss.

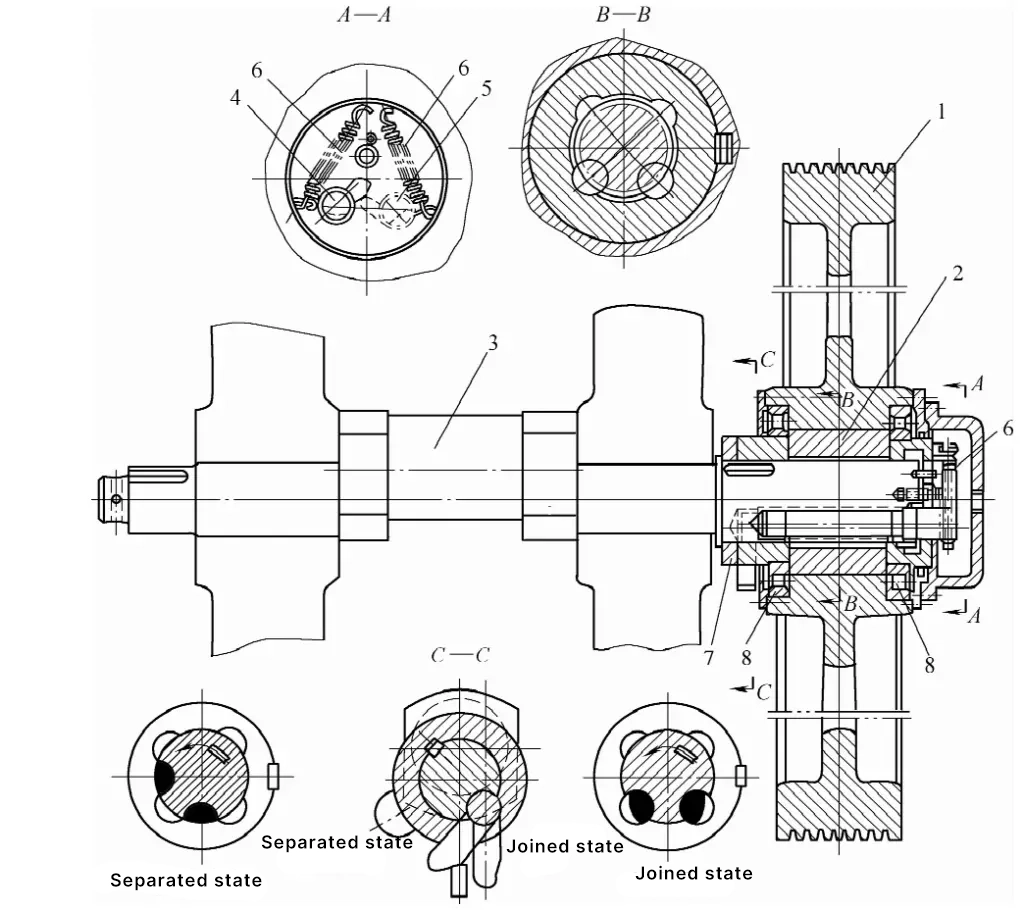

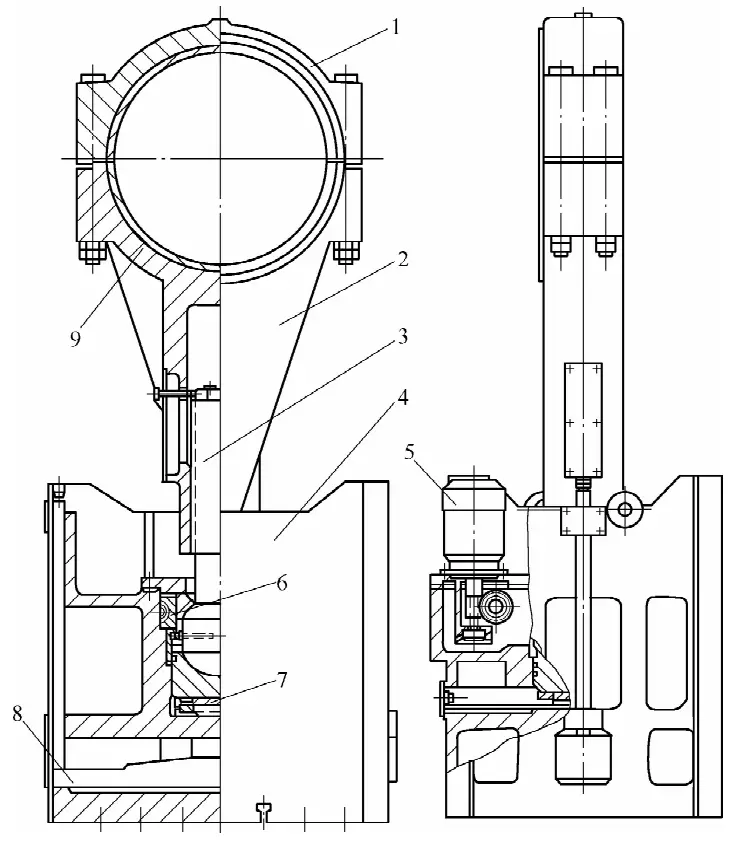

Abbildung 2 zeigt die weit verbreitete Doppeldrehfeder-Kupplung. Aufbau und Wirkungsweise der Kupplung sind wie folgt:

1 - Schwungrad

2 - Verlobungshülse

3 - Kurbelwelle

4, 5 - Drehtasten

6 - Frühling

7 - Nockenplatte

8 - Lager

Das Schwungrad 1 enthält eine Kupplungsmuffe 2 mit vier halbkreisförmigen Nuten, und zwei Drehkeile 4 und 5 werden in die beiden Kerben am rechten Ende der Kurbelwelle 3 eingesetzt. Funktionsablauf: Wenn das hintere Ende des Drehschlüssels 4 auf der linken Seite die Kontrolle über den Antriebsmechanismus verliert (siehe Abbildung 3), drehen sich die rechten Enden der Drehschlüssel 4 und 5 unter der Wirkung der Feder 6 um einen bestimmten Winkel, wodurch beide Drehschlüssel in den eingerasteten Arbeitszustand versetzt werden und die Presse anläuft.

1 - Schwertplatte

2 - Gestell

3, 5, 7 - Frühling

4 - Nockenwelle

6 - Hebel

8 - Gehäuse

9 - Getriebe

10 - Zugstange

11 - Elektromagnet

12 - Nocken

Wenn die Presse anhält, kehrt der Nocken 12 in Abbildung 3 in seine ursprüngliche Position zurück. Wenn das hintere Ende des Drehschlüssels 4 auf der linken Seite dieses Teil berührt, wird der Drehschlüssel 4 zurückgedreht und legt sich in den Schlitz der Kurbelwelle. Gleichzeitig mit der Rückdrehung des Wendeschlüssels 4 betätigt seine rechte Sperrklinke die Sperrklinke am rechten Ende des Wendeschlüssels 5, so dass sich der Wendeschlüssel 5 ebenfalls in die Kerbe der Kurbelwelle dreht und das Schwungrad im Leerlauf läuft.

2. Funktionsmechanismus der Drehschlüsselkupplung

Abbildung 3 zeigt den Funktionsmechanismus der Drehschlüsselkupplung. Das Gehäuse 8 ist unterhalb der Drehkeilkupplung an der Pritschenwand montiert und steuert durch die Bewegung des Nockens 12 das Ein- und Auskuppeln der Kupplung. Mit diesem Betätigungsmechanismus können zwei Standards für die kleine Presse erreicht werden: Einzelhub und Dauerhub.

Wenn die Presse einen einzelnen Hub beginnt, muss das obere Ende der Zugstange 10 auf den Stift am unteren Ende der Schwertplatte 1 aufgesetzt werden. Nachdem der Elektromagnet 11 erregt ist, zieht er das rechte Ende des Hebels 6 nach oben, und das linke Ende zieht die Zugstange 10 nach unten, wodurch sich die Schwertplatte 1 ebenfalls nach unten bewegt. Die Schwertplatte 1 drückt die Zahnstange 2 nach unten und dreht dabei das Zahnrad 9. Da das Zahnrad 9 mit der Nockenwelle 4 verkeilt ist, dreht sich auch die Nockenwelle 4.

In ähnlicher Weise schwingt die Nocke 12 am linken Ende der Welle, und das hintere Ende des Drehschlüssels 4 in Abbildung 2 verliert die Kontrolle, wodurch der Schlüssel in die Kurbelwelle eingreift und den Schieber in Gang setzt. Wenn sich die Kurbelwelle um eine Umdrehung dreht, drückt die in Abbildung 2 auf der Kurbelwelle angebrachte Nockenplatte 7 die Schwertplatte 1 nach rechts, die Zahnstange 2 verliert die Kontrolle über die Schwertplatte 1 und bewegt sich unter der Wirkung der Feder 7 nach oben.

Das Zahnrad 9 kehrt um, wodurch die Nocke 12 in ihre ursprüngliche Position zurückkehrt, während das hintere Ende des Drehschlüssels blockiert wird. Der in Abbildung 2 gezeigte Drehschlüssel 4 legt sich in die Kerbe der Kurbelwelle, die Kupplung rastet aus, und die Riemenbremse am anderen Ende der Kurbelwelle verhindert die Bewegung des Schiebers.

Wenn die Presse einen kontinuierlichen Hub beginnt, muss das obere Ende der Zugstange 10 direkt auf den Stift am unteren Ende der Zahnstange 2 aufgesetzt werden. Wenn der Elektromagnet 11 erregt ist, zieht der Hebel 6 die Zahnstange 2 direkt nach unten, wodurch das Zahnrad 9 gedreht, der Nocken 12 geschwenkt und die Kupplung eingerückt wird. Nach dem Abschalten des Elektromagneten 11 bewegt sich die Zahnstange 2 aufgrund der Wirkung der Feder 7 nach oben, wodurch die Nocke 12 in ihre ursprüngliche Position zurückkehrt, die Kupplung ausrastet und der Schieber sich nicht mehr bewegt.

Bei der offenen mechanischen Presse kommen drei Arten von starren Kupplungen zum Einsatz: die so genannte Zahnkupplung, die durch seitliches Einschieben von Zähnen einrastet; die Schiebestiftkupplung, die auch als Stiftkupplung bezeichnet wird; und die Drehkeilkupplung, die durch Einschieben eines Schiebestiftes oder Drehen eines Schlüsselkörpers einrastet, um die Drehkraft (Drehmoment) zu übertragen.

Diese Kupplungen verwenden starre Verbindungselemente wie Zähne, Stifte und Passfedern für eine feste Verbindung, die die Antriebswelle des Schwungrads mit der Kurbelwelle zwangsweise zu einer Einheit verbinden, die Drehkraft (Drehmoment) vom Elektromotor über die Antriebswelle auf die Hauptwelle (Kurbelwelle) übertragen und dann den Läufer entlang der Führungsschiene durch die Pleuelstange nach oben und unten ziehen, um den Stanzvorgang durchzuführen.

Die Hauptnachteile dieser Art von starrer Kupplung: Während des Einkuppelns kommt es zu Stößen, Vibrationen und Lärm, wodurch die Umwelt verschmutzt wird; es ist nicht möglich, den Läufer in jeder beliebigen Position anzuhalten, was den Betrieb unsicher macht; beim Auskuppeln, um die Kurbelwelle anzuhalten, kann der Läufer nur in der Nähe des nahen Totpunkts der Kurbelwelle angehalten werden, und die Einstellung der Matrize erfordert eine manuelle Bewegung des Schwungrads, um einen Inch-Hub zu erhalten, was unbequem und unsicher ist.

Noch wichtiger ist es, wenn während des Schließens und Pressens der Matrize nach unten festgestellt wird, dass sich Fremdkörper im Arbeitsbereich der Form befinden, die dringend entfernt werden müssen, oder dass die Materialzufuhr nicht in Ordnung ist und eingestellt werden muss, oder dass die Hände unbeabsichtigt in den Arbeitsbereich der Form gestreckt werden, ohne dass sie sich zurückziehen können oder nicht in der Lage sind, sich sofort zurückzuziehen, oder dass die Gefahr des Quetschens der Finger noch nicht erkannt wurde...

In dem Moment, in dem die obere Matrize nach unten stößt, bemerkt der Hauptbediener zwar die Gefahr und betätigt schnell den Trennschalter, um den Schieber anzuhalten, doch selbst wenn die Kupplung ausgerückt ist, bewegt sich der Schieber weiter nach unten und vollendet einen Hub, bevor er zum oberen Totpunkt zurückkehrt und anhält. Werkzeugunfälle, Unfälle mit der Ausrüstung oder sogar Unfälle mit der persönlichen Sicherheit sind vorprogrammiert!

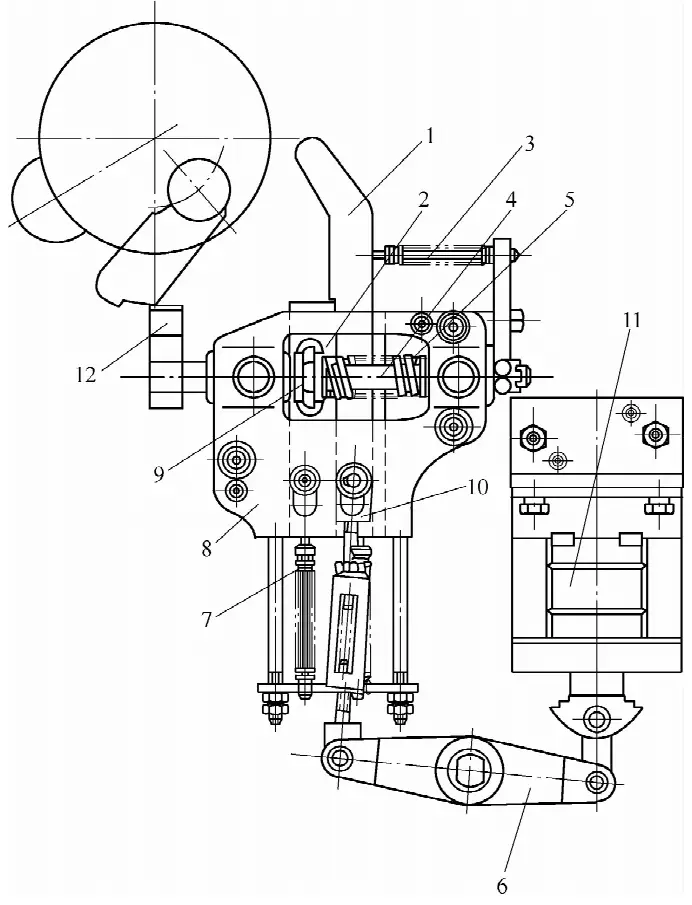

3. Bremse

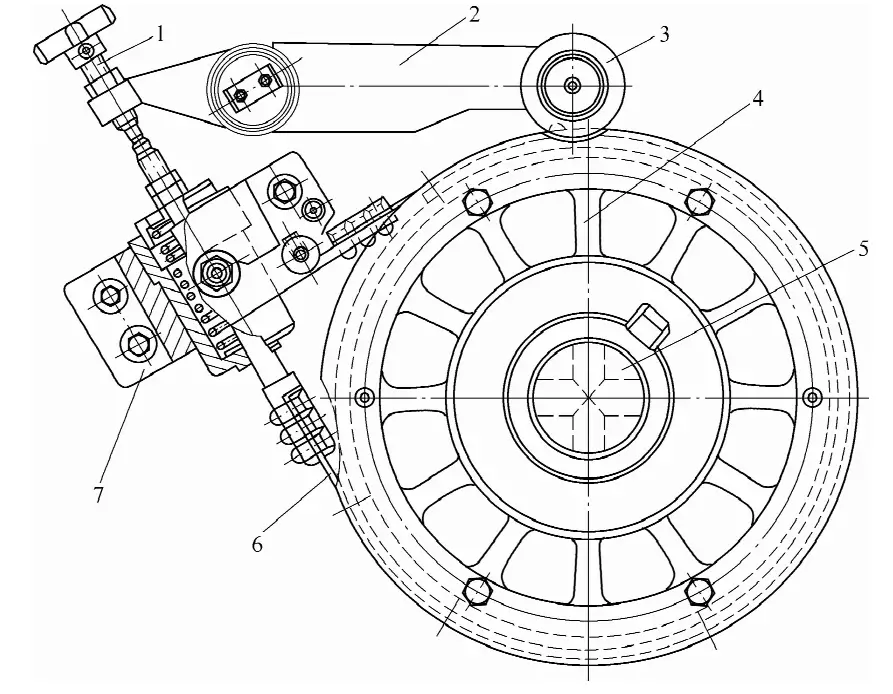

Abbildung 4 zeigt die Riemenbremse, die am anderen Ende der Kurbelwelle montiert ist. Ihre Funktion besteht darin, die Bewegung des Schiebers nach dem Ausrücken der Kupplung zu bremsen und die Presse anzuhalten.

Das Bremsrad ist auf der Kurbelwelle aufgekeilt. Das Bremsgehäuse ist auf dem Bett montiert. Das Reibmaterial auf der Innenseite des Bremsbandes reibt an der Außenfläche des Bremsrads und erzeugt ein Bremsmoment. Mit der Stellschraube kann die Größe des Bremsmoments eingestellt werden.

1 - Justierschraube

2 - Bremshebel

3 - Walze

4 - Bremsenrad

5 - Kurbelwelle

6 - Bremsband

7 - Bremsengehäuse

4. Reibungskupplung

Mittlere und große Pressen verwenden alle Reibungskupplungen. Die Vorteile dieser Art von Kupplung sind: sie überträgt ein großes Drehmoment; sie kann verschiedene standardisierte Vorgänge realisieren, wie z. B. Einzelhub, automatischer Dauerhub, Inching-Einstellhub usw.; die Einstellung der Form ist relativ bequem, und die Kupplung rastet sanft und mit geringem Stoß ein. Die Nachteile sind: komplexer Aufbau; große Abmessungen; das relative Gleiten zwischen den Reibscheiben verbraucht eine beträchtliche Menge an Energie und erzeugt eine große Menge an Wärme.

Es gibt viele Arten von Reibungskupplungen, darunter Trocken- und Nasskupplungen, Einscheiben-Kupplungen und Lamellenkupplungen. Ihre Antriebsquellen sind pneumatisch, hydraulisch, elektromagnetisch usw. Abbildung 5 zeigt eine Einscheiben-Reibungskupplung, die sowohl im Inland als auch international weit verbreitet ist.

1 - Kleines Getriebe

2 - Kupplungswelle

3 - Schwungrad

4 - Verriegelungszylinder

5 - Kolben

6, 11 - Reibungsblock

7 - Reibungsplatte

8 - Reibungsblockschale

9 - Kolben

10 - Bremszylinder

12 - Frühling

13 - Lufteinlass

14 - Bremse

15 - Kupplung

Die Kupplung und die Bremse sind auf der gleichen Welle montiert, wobei die Kupplung auch auf dem Schwungrad montiert ist und das Bremsgehäuse mit dem Pressenkörper fest verbunden ist. Wenn die Presse angehalten wird, läuft das Schwungrad 3 auf der Kupplungswelle 2 im Leerlauf. Beim Anfahren der Presse wird die vom Luftverteilerventil kommende Druckluft in zwei Wege, A und B, aufgeteilt, die zur Bremse und zur Kupplung führen.

Aufgrund der Zeitverschiebung des Luftventils strömt die Druckluft aus Weg A zuerst in den Bremszylinder 10 ein und drückt den Kolben 9 nach rechts, um sich vom Reibklotz 11 zu lösen, während sie die Feder 12 zusammendrückt.

Die Druckluft aus dem Weg B gelangt vom rechten Ende der Welle durch den Lufteinlass 13 und die Löcher in der Kupplungswelle 2 in den Einrückzylinder 4 der Kupplung und drückt den Kolben 5 nach rechts, wodurch der Reibklotz 6 fest gegen die Reibscheibe 7 gedrückt wird. An diesem Punkt treibt das Schwungrad die Reibklotzschale 8 und die Kupplungswelle 2 in Drehung und treibt das Übertragungssystem der Presse über das kleine Zahnrad am linken Ende der Kupplungswelle 2 an.

Wenn die Presse angehalten wird, wird das Luftverteilungsventil, das die beiden Zylinder steuert, gleichzeitig abgeschaltet. Aufgrund eines Zeitunterschieds im Verteilerventil entlüftet der Kupplungszylinder zuerst, wodurch die Kupplung ausgerückt wird. Dann entlüftet der Bremszylinder, und unter der Wirkung der Feder wird die Bewegung des Pressenstößels abgebremst.

III. Mechanische Presse Pleuelstange und Stößelsystem

Das System aus Pleuelstange und Schlitten, wie in Abbildung 6 dargestellt. Hierbei handelt es sich um ein System aus Pleuelstange und Stößel mit Ein-Punkt-Pressung. Die Pleuelstange ist auf der Kurbel der Kurbelwelle montiert, und die Drehbewegung der Kurbelwelle wird in eine lineare Hin- und Herbewegung des Stößels umgesetzt. Die Pleuelstange wandelt das Drehmoment der Kurbelwelle in die Stanzkraft des Schlittens auf dem Werkstück.

1 - Abdeckung des Gestänges

2 - Verknüpfung

3 - Justierschraube

4 - Schieberegler

5 - Einstellen des Motors

6 - Turbine

7 - Einstürzender Block

8 - Auswerferstange

9 - Verbindungsfliese

1. Mechanismus der Verknüpfung

Das Gestänge besteht aus zwei Hauptteilen: dem Gestänge und der Stellschraube. Das obere Ende des Gestänges ist mit der Kurbel der Kurbelwelle verbunden, das untere Ende der Schraube ist mit dem Schieber verbunden.

2. Schiebemechanismus

Der Schiebermechanismus umfasst den Schieberkörper, einen geschlossenen Höhenverstellmechanismus, eine Ausgleichsvorrichtung, eine Überlastungsschutzvorrichtung und eine Materialrückführungsvorrichtung usw.

(1) Der Schieberkörper ist eine kastenförmige Struktur.

Die untere Fläche hat eine trapezförmige Nut oder ein Gewindeloch zur Befestigung der oberen Grundplatte der Matrize.

(2) Geschlossener Mechanismus zur Höhenverstellung

Der Mechanismus zur Einstellung der geschlossenen Höhe ist so eingerichtet, dass Formen mit unterschiedlichen geschlossenen Höhen auf derselben Presse installiert werden können, so dass Stanzwerkzeuge mit verschiedenen geschlossenen Höhen auf derselben Presse arbeiten können.

Bei großen und mittelgroßen Pressen, insbesondere bei geschlossenen Einpunktpressen, geschlossenen Zweipunktpressen und geschlossenen Vierpunktpressen, ist der Schieber schwer, und im Allgemeinen wird ein motorisierter Verstellmechanismus verwendet. Dieser Mechanismus besteht aus einem speziellen Motor und einem Untersetzungsgetriebe, und die Schließhöhe kann durch einfaches Einschalten des Motorschalters automatisch eingestellt werden. Bei kleinen Pressen kann die Schließhöhe aufgrund der geringeren Masse des Schiebers im Allgemeinen manuell mit einem speziellen Schraubenschlüssel eingestellt werden.

(3) Balancer.

Bei geschlossenen Pressen, insbesondere bei geschlossenen Einpunkt-, Doppelpunkt- und Vierpunktpressen mit großen Tonnagen, ist der Schieber schwer, und zusammen mit dem auf dem Schieber befestigten Oberwerkzeug wird die Masse in Tonnen gemessen, manche wiegen sogar Dutzende von Tonnen.

Während der PrägeverfahrenEin so schwerer Schieber in Verbindung mit der Stanzform kann die Stabilität der vertikalen Struktur der Presse beeinträchtigen. Daher sind pneumatische Ausgleichsvorrichtungen bei großen und mittelgroßen geschlossenen Pressen weit verbreitet und haben folgende Funktionen:

- Verbesserung der Stabilität der Bewegung des Schiebers;

- Verbesserung der Funktionsweise der Bremse, Verringerung der Wärmeentwicklung;

- Aufrechterhaltung der dynamischen Genauigkeit der Presse, indem das Spiel zwischen den verschiedenen Führungsflächen des Schiebers gleichmäßig gehalten wird;

- Verhindert, dass der Schieber bei Unfällen durch sein Eigengewicht herunterfällt und zu Unfällen mit Personenschäden führt.

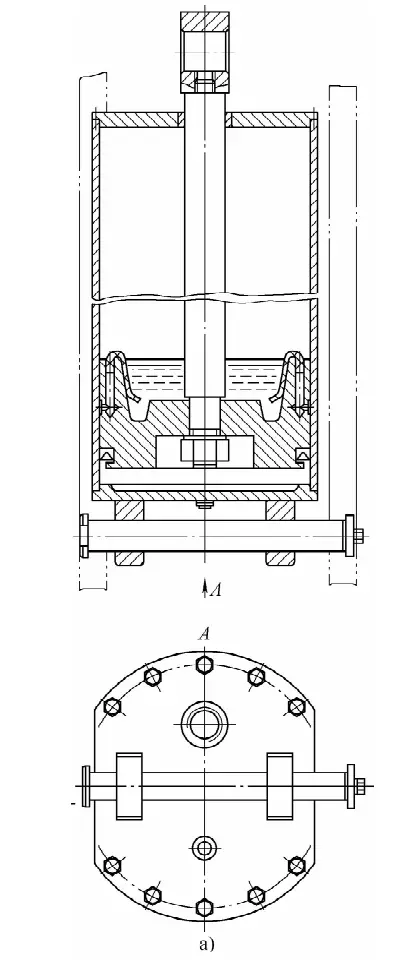

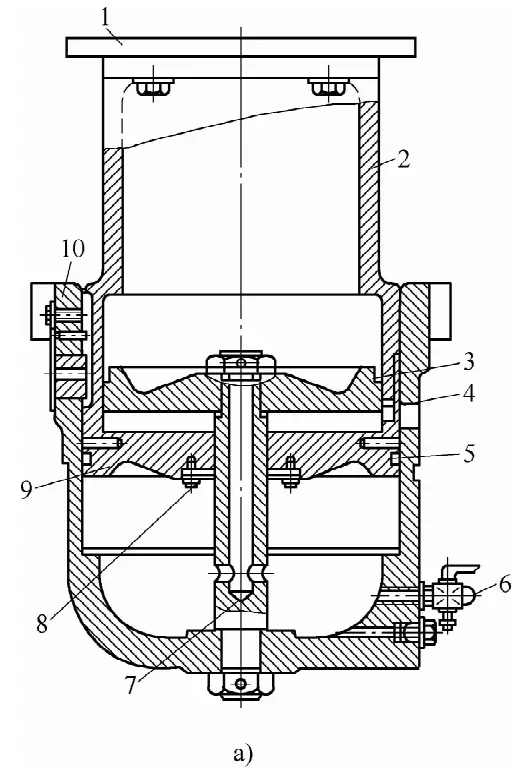

Der typische Aufbau des Balancers ist in Abbildung 7 dargestellt.

a) Auswuchtmaschine für geschlossene Einpunktpresse Typ J31-400

b) Geschlossener Doppelpunkt-Pressbalancer Typ J36-400

Die Einbauposition des Ausgleichszylinders hängt von der Gesamtauslegung der Presse ab und sollte die Bequemlichkeit der Wartung nicht außer Acht lassen. In der Regel werden die Ausgleichszylinder an der Oberseite des Querträgers, an der Vorder- und Rückseite des Querträgers oder innerhalb des linken und rechten Ständers angebracht, wobei die Anzahl von 2 bis 4 variiert und schwere Pressen bis zu 6 Ausgleichszylinder haben können. Die resultierende Kraftlinie jedes Ausgleichszylinders muss durch den Schwerpunkt des Stößels verlaufen, um zu verhindern, dass der Stößel aufgrund ungleichmäßiger Kräfte kippt und nicht reibungslos funktioniert.

(4) Ausblendvorrichtung.

Mechanische Pressen sind mit einer Stanzvorrichtung innerhalb des Stößels ausgestattet, die dazu dient, die gestanzten Teile während des Rückhubs des Stößels aus der Matrize zu drücken oder das überschüssige Material aus dem Stempel zu entfernen. Bei offenen Pressen werden in der Regel starre Stanzvorrichtungen verwendet.

Es gibt offene und verdeckte starre Abdeckungen, wobei die offene Variante am häufigsten verwendet wird. Ein Querbalken (auch Querträger genannt), eine starre Stanzvorrichtung, ist im Inneren des Stößels installiert. In großen und mittelgroßen geschlossenen Pressen werden häufig pneumatische Stanzvorrichtungen verwendet.

(5) Überlastschutzeinrichtung.

Während des Prägevorgangs einer mechanischen Presse übersteigt die tatsächlich erzeugte Prägekraft den zulässigen Druck der Presse, was als Überlastung angesehen wird. Eine Überlastung der Presse kann zu Verformungen oder sogar zu Schäden an tragenden Teilen der Presse, wie der Kurbelwelle und den Getrieberädern, führen, was wiederum Unfälle zur Folge hat.

Da der zulässige Druck der Presse von der Biegefestigkeit ihrer Kurbelwelle und der Scherfestigkeit des Zahnprofils abhängt, während die Leistung der Presse von der gespeicherten Energie ihres Schwungrads und der Ausgangsleistung des Elektromotors und seiner zulässigen Überlastfähigkeit abhängt. Wenn bei der Auswahl einer Presse nur der Druck berechnet wird, kann die Schwungradgeschwindigkeit der Presse aufgrund von Leistungsüberlastung stark abfallen, wodurch der Elektromotor durchrutscht, die Spule überhitzt und durchbrennt.

Der Nenndruck der Presse ist der maximale Druck, den der Stößel während seines gesamten Hubes erzeugt, bevor er den unteren Totpunkt erreicht, und der Druck in der Mitte des Hubes ist der kleinste, nur die Hälfte des Nenndrucks. Dies ist für das Strangpressen, Tiefziehen und Stanzen dicker Bleche sehr wichtig und sollte sorgfältig berechnet werden. Die Druck-Hub-Kurve der Presse sollte mit der Druck-Hub-Kurve verschiedener Stanzverfahren der gestanzten Teile verglichen werden, um die tatsächliche Stanzkraft so zu steuern, dass sie nicht überlastet wird.

Überlastungen der Presse und Phänomene, die zu Überlastungen führen können, treten in der Stanzerei häufig auf: unsachgemäße Auswahl der Presse; lockere Werkzeugschrauben, die zu einer Fehlausrichtung des Werkzeugs und zum Auswurf des oberen Werkzeugs führen; Verlust der Werkzeugeinstellung; Materialdickentoleranz oder erhöhte Dicke; übermäßige Abweichung des Rohlingsvolumens; Änderung der Materialqualität mit erhöhter Festigkeit (Verformungswiderstand); Abstumpfung der Werkzeugkante oder sogar Abplatzungen; in das Werkzeug eindringende Materialstapel oder Fremdkörper im Werkzeug usw. All dies kann zu Schäden und Unfällen führen, die den Einbau von Überlastungsschutzvorrichtungen im Inneren des Schieberblocks erforderlich machen, d. h. Überlastungsschutzvorrichtungen.

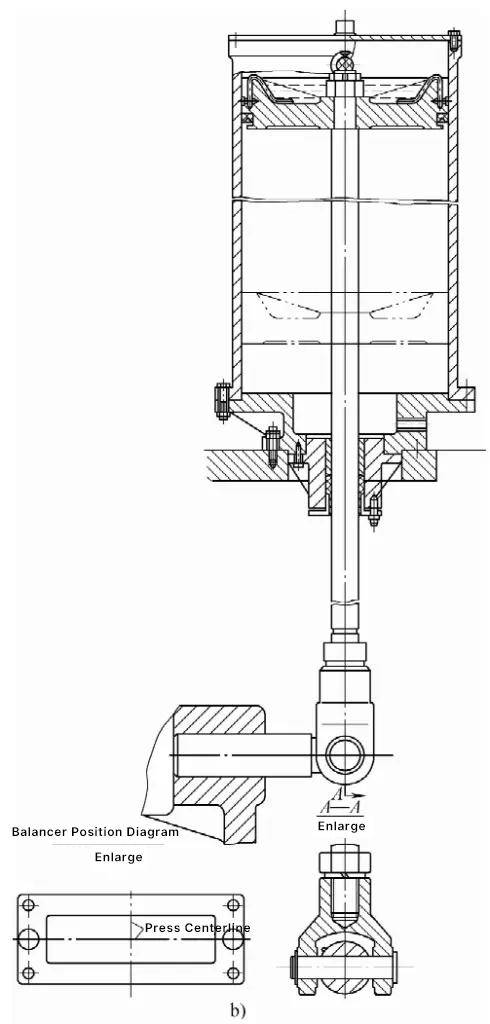

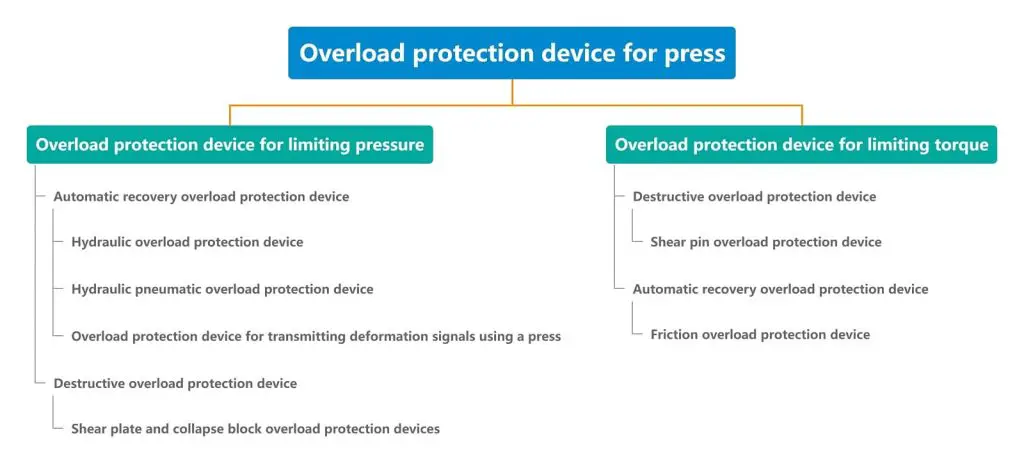

Es gibt viele Arten von Überlastschutzvorrichtungen für mechanische Pressen, wie in Abbildung 8 dargestellt.

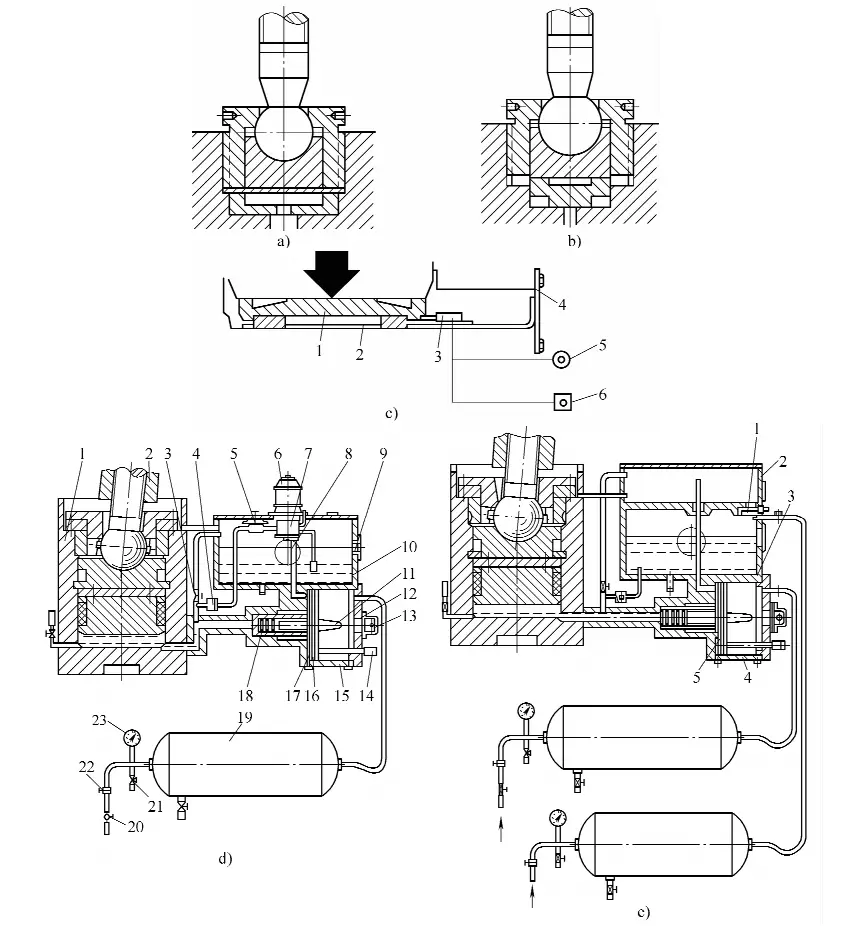

Übliche Überlastschutzeinrichtungen für mechanische Pressen sind in Abbildung 9 dargestellt.

a) Scherplatten-Überlastschutzvorrichtung

b) Zusammenklappbare Überlastsicherung vom Typ Block

c) Deutsche Überlastsicherung in Form eines klappbaren Blocks

1-Drucksperre

2-Pad

3-Wegschalter

4-Untere Abdeckung

5-Rote Signalleuchte

d-Knopf

d) Deutsche Überlastungsschutzeinrichtung mit Hydraulikpumpe

1-Schiebeblock

2-Verbindungsstange

3, 20, 21-Tor

4-Rückschlagventil

5-Einstellbares Ventil

6-Elektromotor

7 - Hydraulische Pumpe

8 - Ein Paar Luftröhren

9 - Ölstandsanzeiger

10 - Kraftstofftank

11 - Schwanzstange

12 - Zerkleinerungsscheibe

13 - Abdeckung

14 - Schubstange

15 - Aufladezylinder

16 - Aufladekolben

17 - Ein Paar Zylinder

18 - Kern des Entladeventils

19 - Luftspeicherflasche

22 - Druckreduzierventil

23 - Druckmessgerät

e) Deutsche Überlastschutzeinrichtung ohne Hydraulikpumpe

1 - Ventil

2 - Oberer Öltank

3 - Unterer Öltank

4 - Boost-Zylinder

5 - Boost-Kolben

IV. Tiefziehkissen

1. Zweck des Tiefziehpolsters

Beim Tiefziehen von Blechen wird zur Vermeidung von Faltenbildung aufgrund eines hohen Verformungsgrades in der Regel das Kantenpressen eingesetzt. Das Tiefziehkissen ist speziell für die Bereitstellung der Kantenpresskraft ausgelegt. Darüber hinaus kann das Tiefziehkissen auch die Ausstoßkraft für das Ausstoßen der geformten Teile bereitstellen. Stanzteile aus der konkaven Matrize, einschließlich Stanzen und verschiedene Formen, Volumen Stanzen Teile.

Bei kleinen Pressen werden keine Tiefziehkissen installiert, und das Pressen der Kanten und das Auswerfen der Tiefziehteile wird von der Matrize übernommen. Es gibt keine Schwierigkeiten bei der strukturellen Konstruktion des Werkzeugs.

2. Strukturelle Formen des Tiefziehpolsters

Es gibt vier Bauformen von Tiefziehkissen: Gummi, Federn, reine Pneumatik und eine Kombination aus Pneumatik und Hydraulik. Tiefziehkissen, die elastische Elemente wie Gummi und Federn verwenden, um die Kantenpresskraft und die Ausstoßkraft zu erzeugen, werden meist auf der Matrize installiert und eignen sich für kleine, flache Tiefziehprägeteile und Matrizen mit geringer Ausstoßkraft. Für das Stanzen auf kleinen offenen Pressen mit Nenndruck F 公称 ≤1000kN wird dieser Typ von Tiefziehkissen häufig verwendet.

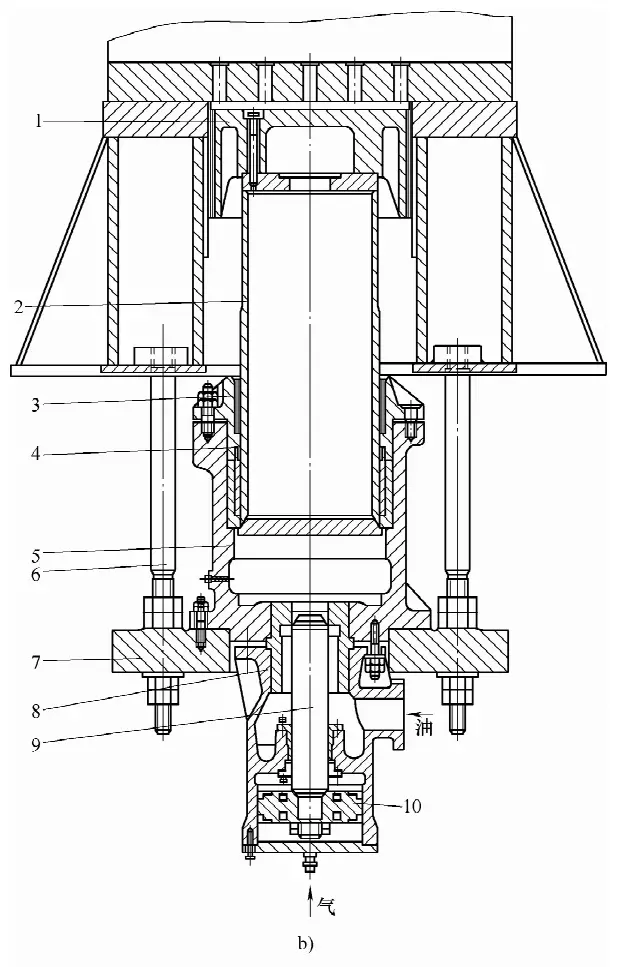

Große und mittlere mechanische Pressen sind geschlossene Pressen mit Nenndruck F 公称 ≤1600KN, einschließlich geschlossener Einpunktpressen, geschlossener Doppelpunktpressen, geschlossener Doppelpunkt-Tiefziehpressen und geschlossener Vierpunktpressen, verwenden im Allgemeinen die beiden in Abbildung 10 dargestellten Arten von Tiefziehkissen.

a) Pneumatisches Tiefziehkissen

1 - Abstandshalterplatte

2 - Kolbenzylinder

3, 5, 8 - Dichtungsringe

4 - Fester Kolben

6 - Luftablassventil

7 - Feste Kolbenstange

9 - Beweglicher Stecker

10 - Zylindergehäuse

b) Hydraulisches Tiefziehkissen

1 - Tablett

2 - Stößel

3 - Flansch

4 - Dichtungsring

5 - Hydraulikzylinder

6 - Bolzen

7 - Grundplatte

8 - Schließzylindergehäuse

9 - Ventilschaft

10 - Kolben

V. Pneumatisches Kraftübertragungssystem

Mechanische Pressen verwenden in großem Umfang Druckluft zum Antrieb einiger Komponenten und während des Stanzvorgangs oder als Ersatz für manuelle Arbeit bei verschiedenen Automatisierungsaufgaben. Große und mittelgroße mechanische Pressen verwenden pneumatische Reibungskupplungen, Bremsen, Tiefziehkissen, Ausgleichszylinder, Manipulatoren sowie das Abblasen von Stanzteilen aus der Form, die Reinigung des Arbeitstisches der Presse und des Arbeitsbereichs der Form - alles angetrieben oder abgeblasen mit 0,4~0,6MPa Druckluft.

Die pneumatische Übertragung hat die Vorteile der schnellen Wirkung, der einfachen Wartung, des sauberen Mediums und der Bequemlichkeit der zentralen Produktionsversorgung und des Ferntransports von Druckluft. Gleichzeitig hat Druckluft eine breite Palette von Quellen, niedrige Kosten, und ist ein unverzichtbares Grundmaterial für die Produktion von Fabriken. Die Presseproduktion muss nur an die Druckluftleitung angeschlossen werden, um sie einzuleiten.

VI. Schmierungssystem

1. Die Rolle der Pressenschmierung

Die beweglichen, verstellbaren Teile der Presse, insbesondere die mit Relativbewegung (Montage) geschmiert werden, um den Verschleiß der Maschinenteile zu verringern, die Werkspräzision und den technischen Zustand der Presse so lange wie möglich zu erhalten, ihre Lebensdauer zu erhöhen und gleichzeitig den Energieverbrauch und die Wartungskosten zu senken.

2. Arten von Schmiermitteln für Pressen

Schmierstoffe für mechanische Pressen lassen sich in zwei Kategorien einteilen: Schmieröle und Schmierfette. Zu den häufig verwendeten Schmierölen gehören die Öle L-AN32, L-AN46, L-AN68 und L-AN100 für Total-Loss-Systeme. Zu den gebräuchlichen Schmierfetten gehören die Fette Nr. 2, Nr. 3, Nr. 4 auf Kalziumbasis und die Fette Nr. 2, Nr. 3, Nr. 4 auf Natriumbasis.

3. Methoden der Schmierung

Die Schmierungsmethoden, die bei allgemeinen mechanischen Pressen angewandt werden, sind die Zentralschmierung und die verteilte Schmierung. Die Zentralschmierung wird durch eine Schmiervorrichtung mit mehreren Auslässen gewährleistet, die Öl an mehrere bestimmte Schmierstellen liefern kann. Die Zentralschmierung mit Fett kann mit Motorpumpen oder Handpumpen durchgeführt werden. Bei der Zentralschmierung mit Schmieröl kann eine Umlaufschmierung erreicht werden.

Bei der verteilten Schmierung wird jede in der Konstruktion festgelegte Schmierstelle als Teil eines Schmiersystemdiagramms behandelt, wobei die Schmierzyklen nach Bedarf eingestellt werden. Die Schmierung wird pünktlich und an den vorgesehenen Stellen durchgeführt. Diese Methode der Schmierung erfordert die Installation von Vorrichtungen wie abgedeckten Ölbechern, Druckschmiernippeln, Ölleitungen und gewöhnlichen Ölbechern zur Aufnahme von Öl für die Schmierung.