Das Ziehen ist ein Blechumformverfahren, bei dem ein flaches Blech unter dem Druck einer Presse und der Einwirkung einer Matrize in ein offenes Hohlteil gepresst wird.

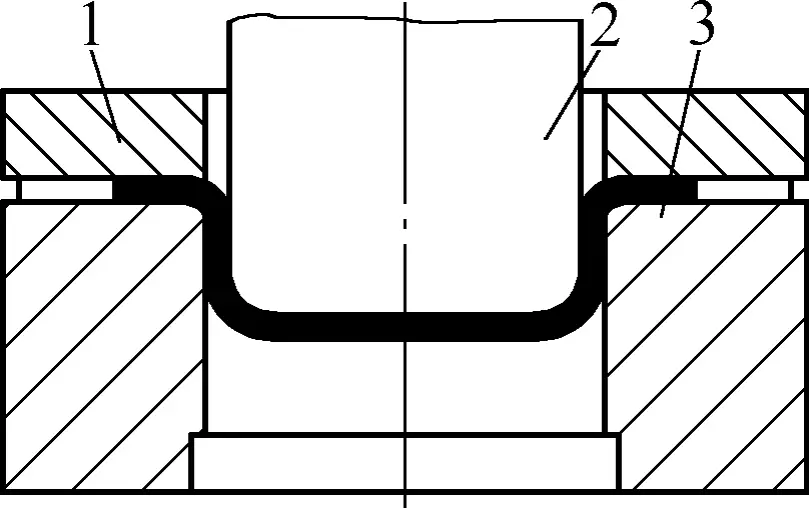

Im Allgemeinen muss beim Ziehen ein Ziehwerkzeug verwendet werden, um den Ziehvorgang durch den Druck der Presse abzuschließen. Abbildung 1 zeigt das schematische Schema des zylindrischen Ziehverfahrens. Der auf die Oberfläche der konkaven Matrize 3 gelegte Rohling wird unter dem Druck des Rohlingshalters 1 und der Ziehkraft des Stempels 2 in die konkave Matrize 3 gezogen und bildet schließlich ein zylindrisches Ziehteil.

1-Blechhalter

2-Stanz

3-Würfel

I. Ausrüstung und Werkzeuge zum Zeichnen

Mit dem Ziehverfahren können dünnwandige Teile in verschiedenen Formen wie zylindrisch, gestuft, konisch, quadratisch, kugelförmig und in verschiedenen unregelmäßigen Formen hergestellt werden.

In der Produktion kann die Ziehbearbeitung auf allgemeinen einfachwirkenden Pressen (meist für mittlere und kleine Ziehteile) oder auf doppelt- oder dreifachwirkenden Pressen (meist für große und mittelgroße komplexe Ziehteile oder Automobilbleche) erfolgen, wobei das Ziehwerkzeug das wichtigste Werkzeug für die Fertigstellung des Ziehprozesses ist.

Im Allgemeinen hängt die Präzision der Ziehteilbearbeitung von der Struktur und der Präzision des Ziehwerkzeugs sowie von der Form und Größe des Ziehteils selbst ab. Die wirtschaftliche Maßtoleranz von allgemeinen Ziehteilen sollte am besten unter IT11 gehalten werden.

1. Gemeinsame Strukturen von Ziehsteinen

Die sich ständig ändernden Formen von Ziehteilen führen zu einer großen Vielfalt an Ziehsteinstrukturen. Gängige Ziehwerkzeuge für Blechteile sind meist Einzelziehwerkzeuge, die pro Pressenhub nur eine Ziehung durchführen.

Ziehwerkzeuge lassen sich nach der Bearbeitungsreihenfolge der gezogenen Teile in zwei Typen unterteilen: Erstziehwerkzeuge und Folgeziehwerkzeuge. Je nachdem, ob ein Niederhalter verwendet wird, können sie auch in solche mit oder ohne Niederhalter eingeteilt werden.

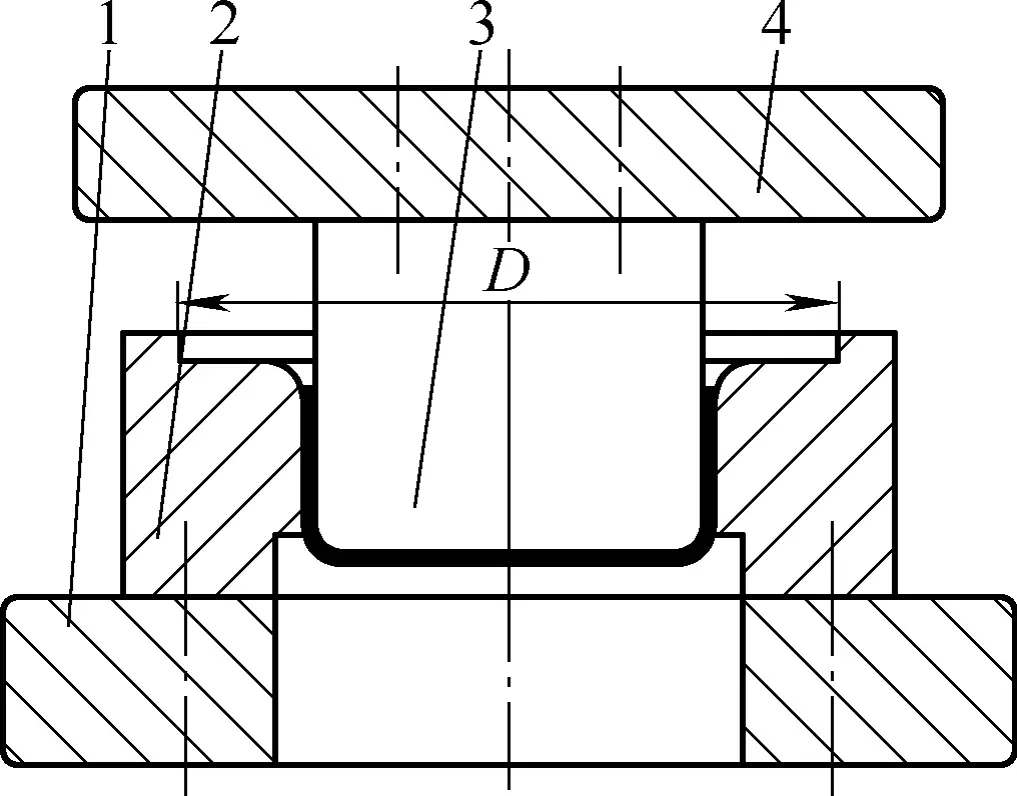

(1) Ziehstempel ohne Rohlingshalterung

Abbildung 2 zeigt den Aufbau des ersten Ziehwerkzeugs für zylindrische Teile ohne Flansch und ohne Niederhalter. Die flache Nut D auf der Oberseite der konkaven Matrize 2 in der Abbildung dient zum Einlegen des Ziehrohlings. Für ihre Tiefe gibt es keine besonderen Anforderungen, solange sie für die Platzierung des Rohlings geeignet ist.

1-Untere Vorlage

2-Würfel

3-Schlag

4-Upper Vorlage

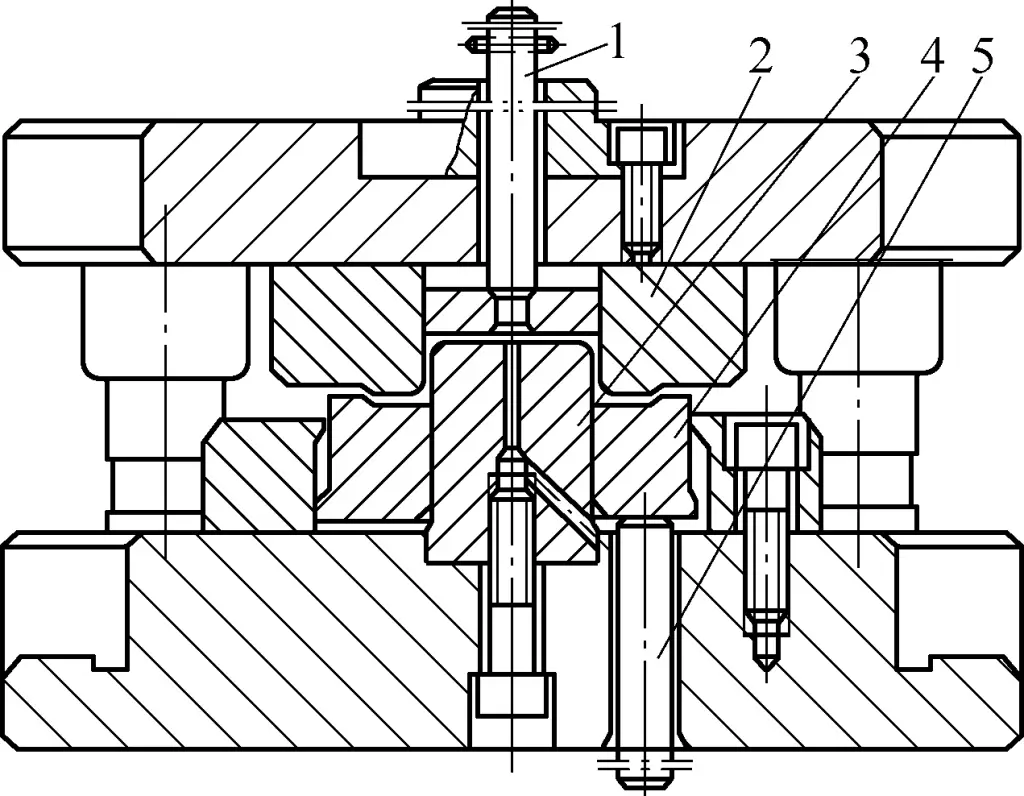

(2) Ziehstempel mit Rohlingshalterung

Abbildung 3 zeigt den Aufbau der Matrize unter Verwendung eines Platinenhalters für das erste Ziehen. Der Platinenhalter 4 ist auf dem Unterwerkzeug installiert, und die Platinenhaltekraft wird über den Auswerferstift 5 auf das Unterwerkzeug übertragen. Die Quelle der Niederhalterkraft kann ein elastischer Puffer, eine Feder oder eine Zylinderkraft von der Presse usw. sein. Der Rohling wird in den Positionierungsring des Rohlingshalters 4 eingelegt und positioniert. Durch das Zusammenwirken von Stempel 3, Matrize 2 und Platinenhalter 4 wird die Platine herausgezogen.

1-Stoßstange

2-Würfel

3-Schlag

4-Blechhalter

5-Auswerferstift

Die in Abbildung 3 gezeigte Matrizenstruktur kann auch für das erste Ziehen und nachfolgende Ziehen von Ziehteilen mit Flanschen verwendet werden. Beim Ziehen wird der zuvor gezogene Flansch im Positionierring des Niederhalters 4 positioniert.

2. Strukturelle Zusammensetzung des Ziehsteines

Wie bereits erwähnt, besteht die Ziehmatrize im Allgemeinen aus drei Teilen: dem Stempel, der Matrize und dem Niederhalter (manchmal kann sie auch ohne Niederhalter sein). Darüber hinaus gibt es unter anderem Positioniervorrichtungen und Entladevorrichtungen. Der Stempel und die Matrize sind die Kernkomponenten, die direkt die Ziehwirkung auf das Material erzeugen, während der Niederhalter hauptsächlich dazu dient, den Druck auf den Rohling einzustellen und den Vorschubwiderstand des Rohlings zu kontrollieren.

II. Bestimmung der Ziehprozessparameter

Um die Qualität der Ziehteile zu gewährleisten, ist es unerlässlich, bei der Formulierung des Ziehprozesses und der Konstruktion der entsprechenden Ziehwerkzeuge die folgenden Prozessparameter zu bestimmen.

1. Bestimmung der Rohteilgröße für Zeichnungsteile

Die Korrektheit der Berechnung der Rohmaterialgröße für Ziehteile wirkt sich direkt auf die Verarbeitungsqualität von Stanzteile. Obwohl die Berechnungsformeln für das Rohmaterial von Ziehteilen mit unterschiedlichen Formen unterschiedlich sind, folgen sie dem gleichen Grundprinzip für die Berechnung des Durchmessers des Rohmaterials: "Da sich die Dicke des Rohlings vor und nach dem Ziehen nur geringfügig ändert, bleibt das Volumen vor und nach der Verformung unverändert, was bedeutet, dass die Oberfläche des Rohlings vor dem Ziehen gleich der Oberfläche des Werkstücks nach dem Ziehen ist."

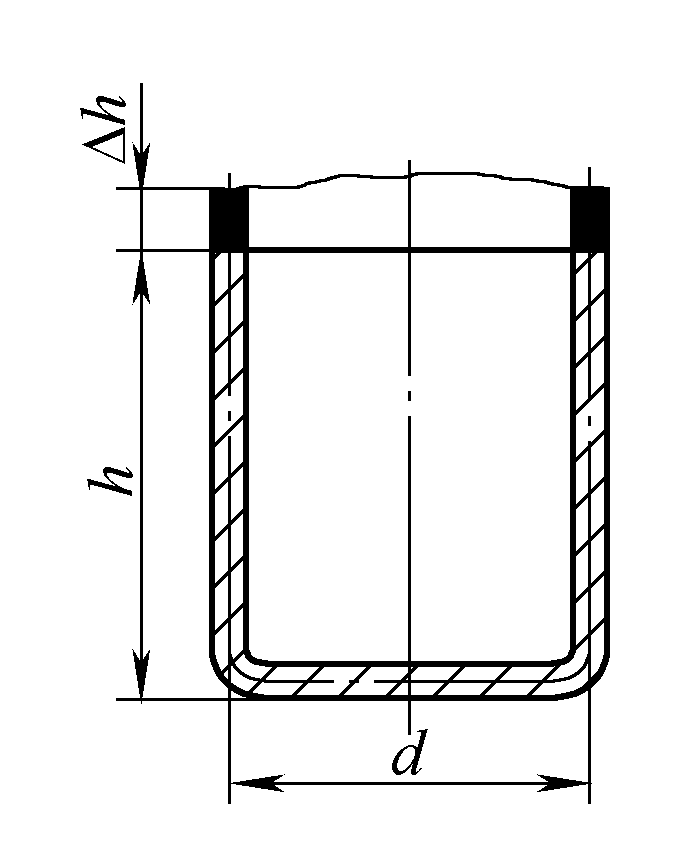

Vor der Berechnung des Rohlingsmaterials müssen Faktoren wie das ungleichmäßige Spiel der Ziehmatrize und die Anisotropie des Ziehgutes berücksichtigt werden. In den meisten Fällen ist der Rand oder die Flanschkante des gezogenen Teils nicht eben und muss beschnitten werden. Daher muss bei der Berechnung der Rohlingsgröße eine bestimmte Beschnittzugabe Δh in der Höhenrichtung reserviert werden.

Die Beschnittzugabe Δh für unterschiedlich geformte Ziehteile ist unterschiedlich. Tabelle 1 zeigt die Beschnittzugabe für zylindrische Teile ohne Flansch.

Tabelle 1 Beschnittzugabe Δh für nicht geflanschte zylindrische Teile (Einheit: mm)

Gesamthöhe des Teils h | Teil relative Höhe h/d | Ergänzendes Diagramm | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

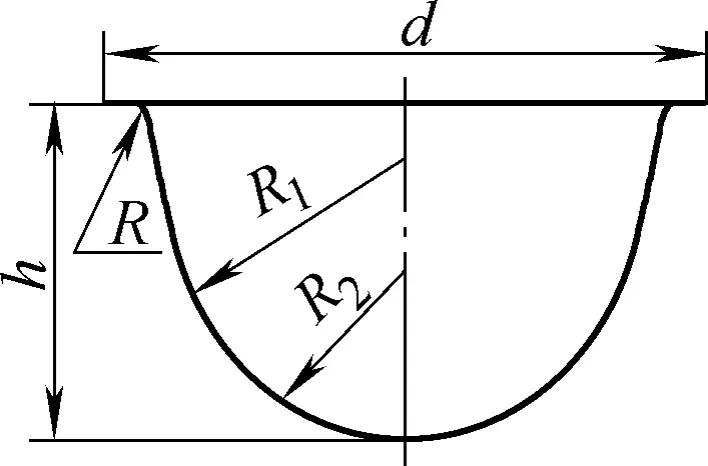

Nach Bestimmung der Beschnittzugabe kann der Rohlingsdurchmesser D für zylindrische Teile ohne Flansch nach folgender Formel berechnet werden (die Bedeutung der Parameter in der Formel ist im Zusatzdiagramm in Tabelle 1 angegeben):

D=√[d2+4d(h+Δh)]

2. Bestimmung der Anzahl der Ziehungsdurchgänge

Der Grad der Verformung von gezogenen Teilen aus verschiedenen Materialien und mit unterschiedlichen Formen ist unterschiedlich. Um qualifizierte Teile zu ziehen, ist es notwendig, den Verformungsgrad zu bestimmen und damit die Anzahl der Ziehdurchgänge festzulegen. Andernfalls kann die Zugspannung während des Ziehvorgangs aufgrund übermäßiger Verformung an gefährlichen Querschnitten den Grenzwert überschreiten und zu Rissen führen.

Der Grad der Ziehverformung von Ziehteilen mit unterschiedlichen Formen ist ebenfalls unterschiedlich. Die Anzahl der Ziehdurchgänge für zylindrische Teile ohne Flansch kann durch zwei verschiedene Prozessberechnungsmethoden bestimmt werden.

1) Berechnen Sie die relative Ziehhöhe h/d des gezogenen Teils und die relative Dicke t/D×100 des Materials. Die Anzahl der Ziehdurchgänge kann direkt aus der Tabelle 2 entnommen werden.

Tabelle 2 Maximale relative Ziehhöhe h/d für zylindrische Teile ohne Flansch

| Anzahl der Ziehungen | Relative Dicke des Rohlings t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Anmerkung: Ein großes h/d-Verhältnis gilt für den ersten Prozess mit großem Matrizeneckenradius (wenn t/D×100=2~1,5, rdie=8t bis t/D×100=0,15~0,08, rdie=15t), und ein kleines Verhältnis gilt für einen kleinen Eckenradius der Matrize rdie=(4~8)t.

2) Verwenden Sie die Formel, um die Anzahl der Zeichenoperationen n direkt zu berechnen:

n=1+[lgdn-lg(m1D)]/lgmn

In der Formel

- n - Anzahl der Zeichenoperationen;

- dn - Durchmesser des Werkstücks (mm);

- D - Durchmesser des Rohlings (mm);

- m1 - Der erste Ziehungskoeffizient ist in Tabelle 3 angegeben;

- mn - durchschnittlicher Ziehungskoeffizient für nachfolgende Ziehungen, siehe Tabelle 3.

Die berechnete Anzahl der Zeichenvorgänge wird als größter ganzzahliger Wert genommen, der der erforderlichen Anzahl von Zeichenvorgängen entspricht.

Tabelle 3: Ziehkoeffizienten für verschiedene Metallwerkstoffe

| Material | Erste Zeichnung m1 | Nachfolgende Zeichnungen mn |

| Stahl 08 | 0.52~0.54 | 0.68~0.72 |

| Aluminium und Aluminiumlegierungen 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Hartes Aluminium 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Messing H62 | 0.52~0.54 | 0.70~0.72 |

| Messing H68 | 0.50~0.52 | 0.68~0.70 |

| Reines Kupfer T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Sauerstofffreies Kupfer | 0.50~0.55 | 0.75~0.80 |

| Weißblech | 0.58~0.65 | 0.80~0.85 |

| Nichrom-Legierung Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Legierter Stahl 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Rostfreier Stahl 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Rostfreier Stahl 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Gebeiztes Stahlblech | 0.54~0.58 | 0.75~0.78 |

①Die Sorte 1Cr18Ni9Ti wurde in GB/T20878-2007 gestrichen.

3. Berechnung der Ziehkraft

Der Zweck der Berechnung der Ziehkraft ist die Auswahl der Ausrüstung und die Konstruktion der Formen. Für zylindrische Teile ohne Flansche wird die Ziehkraft F für den ersten Ziehvorgang berechnet als F=πd1tσbk1und für den zweiten und die folgenden Prozesse wird die Zugkraft F wie folgt berechnet:

F=πdntσbk2

In der Formel

- F - Zugkraft (N);

- d1, d2, ..., dn - Durchmesser der neutralen Schichten des zylindrischen Teils für den 1., 2., ..., n-ten Prozess, berechnet durch die neutrale Linie (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - Dicke des Materials (mm);

- σb - Festigkeitsgrenze (MPa);

- k1, k2 - Koeffizienten, siehe Tabelle 4.

Tabelle 4: Koeffizienten k1, k2 für die Zeichnung von zylindrischen Teilen

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Bestimmung des Ziehsteinspiels

Das einseitige Spiel z der Ziehmatrize ist gleich der halben Differenz zwischen dem Durchmesser der Matrizenöffnung Ddie und der Stempeldurchmesser DStanzeder ein wichtiger Parameter für die Qualität der gezogenen Teile ist.

Ein zu geringes Spiel erhöht die Reibung, wodurch das Ziehteil leicht bricht, die Oberfläche zerkratzt und die Lebensdauer der Matrize verkürzt wird; ein zu großes Spiel führt dazu, dass das Ziehteil leicht Falten wirft und die Präzision des Teils beeinträchtigt. Ziehen Schnittspalt wird im Allgemeinen in den folgenden beiden Situationen in Betracht gezogen:

1) Ohne Verwendung eines Niederhalters, unter Berücksichtigung der Möglichkeit der Faltenbildung, ist der einseitige Abstand z=(1~1,1)tmax, wobei tmax ist die Obergrenze der Materialdicke.

2) Bei Verwendung eines Niederhalters wird der Abstandswert gemäß Tabelle 5 gewählt.

Tabelle 5: Einseitiger Freiheitsgrad z beim Tiefziehen mit Niederhalter (Einheit: mm)

| Zeichnungsprozess | Toleranzgrad des Ziehteils | |

| IT11, IT12 | IT13~IT16 | |

| Erste Zeichnung | z=tmax+a | z=tmax+(1.5~2)a |

| Zeichnen für Fortgeschrittene | z=tmax+2a | z=tmax+(2.5~3)a |

| Letzte Zeichnung | z=t | z=t+2a |

Anmerkung: 1. für dickere Materialien den kleineren Wert in Klammern und für dünnere Materialien (t/D×100=1~0,3) den größeren Wert in Klammern nehmen.

2. In der Tabelle ist z das einseitige Spiel von Stempel und Matrize (mm); tmax ist die Obergrenze der Materialdicke (mm); t ist die Nenndicke des Materials (mm); a ist der erhöhte Wert (mm), siehe Tabelle 6.

Tabelle 6 Erhöhungswert a (Einheit: mm)

| Dicke des Materials | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Wert erhöhen a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Beim Ziehen von rechteckigen Teilen sollte der Abstand in den Ecken der Ziehmatrize um 0,1 t größer sein als bei geraden Teilen, da die Materialecken deutlich dicker werden.

Bei der Arbeit an einer doppeltwirkenden Presse mit einem starren Niederhalter ist es notwendig, den Mindestabstand für eine bestimmte Materialdicke festzulegen, damit die Platine nicht bewegungslos gepresst wird und keine Falten entstehen. Der Erhöhungswert a kann mit der Formel a≈0,15t (t ist die Materialdicke) bestimmt werden.

In der Produktion wird bei Tiefziehteilen mit hohen Genauigkeitsanforderungen häufig ein negatives Spiel verwendet, d. h. das Ziehspiel wird auf (0,9-0,95)t eingestellt.

5. Bestimmung der Größe der Stempel- und Matrizenarbeitsbereiche

Die Bestimmung der Arbeitsquerschnittsgröße der Ziehmatrize umfasst vor allem die Stempel- und Matrizeneckenradien sowie die Größen und Fertigungstoleranzen des Stempels und der Matrize, die sich alle direkt auf die Maßgenauigkeit und Oberflächenqualität des Ziehteils auswirken.

(1) Bestimmen des Eckenradius der Ziehform

Der Eckenradius der Ziehmatrize hat einen erheblichen Einfluss auf den Ziehvorgang. Im Allgemeinen sollte der Eckenradius der Matrize so groß wie möglich sein. Ein größerer Eckenradius kann das Grenzziehverhältnis verringern und die Qualität des gezogenen Teils verbessern.

Ist der Matrizeneckenradius jedoch zu groß, wird die Wirkung des Niederhalters geschwächt und es kann zu Faltenbildung kommen. Bei der Auswahl des normalen Ziehverhältnisses sollte der Matrizeneckenradius rKonkav für die erste Auslosung kann ebenfalls gemäß den Tabellen 7 und 8 gewählt werden.

Tabelle 7 Eckradius der Ziehsteinvorlage rKonkav mit einem Niederhalter (Einheit: mm)

| Zeichnungsmethode | Relative Plattendicke t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Ohne Flansch | (6~8)t | (8~10)t | (10~15)t |

| Mit Flansch | (10~15)t | (15~20)t | (20~30)t |

| Mit Zeichnungsrippen | (4~6)t | (6~8)t | (8~10)t |

Tabelle 8 Anfangsradius des Ziehsteines rKonkav ohne Niederhalter (Einheit: mm)

| Material | Dicke t | rKonkav | |

| Erste Auslosung | Nachfolgende Auslosungen | ||

| Stahl, Messing, reines Kupfer, Aluminium | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Für nachfolgende Ziehvorgänge wird der Zieheckenradius rKonkav n kann schrittweise reduziert werden, im Allgemeinen auf rKonkav n = (0.6-0.8)rKonkav n-1Sie sollte jedoch nicht weniger als 2 t betragen.

(2) Bestimmung des Stempel-Eckenradius rKonvex

Die Auswirkung des Stempel-Eckenradius rKonvex auf der Zeichnung ist nicht so bedeutsam wie der Eckradius der Matrize rKonkavaber wenn rKonvex zu gering ist, wird die effektive Zugfestigkeit der Gefahrenzone der zylindrischen Wandübertragung verringert, was zu einer erheblichen Ausdünnung in der Gefahrenzone führt.

Wenn rKonvex zu groß ist, vergrößert sich die Breite des Rohlings, der in der Anfangsphase des Ziehens nicht mit der Matrizenoberfläche in Berührung kommt, wodurch dieser Teil des Rohlings anfällig für Faltenbildung wird. Die Wahl des Stempel-Eckenradius rKonvex folgt im Allgemeinen den folgenden Grundsätzen:

1) Für die erste Ziehung, wenn t/D×100>0,6, nehmen Sie rKonvex=rKonkav.

2) Wenn t/D×100=0,3-0,6, nehmen Sie rKonvex=1.5rKonkav.

3) Wenn t/D×100<0,3, nehmen Sie rKonvex=2rKonkav.

4) Für Zwischenauslosungen nehmen Sie rKonvex=(dn-1-dn-2t)/2, oder nehmen Sie einen Wert, der gleich oder etwas kleiner ist als der Eckradius der Matrize rKonkavd.h. nehmen Sie rKonvex=(0.7-1.0)rKonkav. Bei der endgültigen Auslosung wird rKonvex sollte gleich dem Radius des Teils sein.

(3) Bestimmung der Größen von Stempel und Matrize

Die Größen des Stempels und der Matrize werden nach den folgenden Grundsätzen bestimmt:

1) Für die Ziehmatrize im Endverfahren sollten die Stempel- und Matrizengrößen und deren Toleranzen entsprechend den Werkstückanforderungen festgelegt werden.

2) Wenn die Außenabmessungen des Werkstücks erforderlich sind, wird die Größe der Matrize als Referenz für die Berechnung verwendet, d.h.,

Matrizengröße DKonkav=(D-0,75Δ)+δKonkav0

Locher Größe DKonvex=(D-0,75Δ - 2z)0-δConvex

Wo

- D - Nenngröße der Werkstückform (mm);

- Δ - Toleranz des Werkstücks (mm);

- z - einseitiges Spiel von Stempel und Matrize (mm);

- δKonvex, δKonkav - Fertigungstoleranzen des Stempels bzw. der Matrize. Liegt die Werkstücktoleranz über IT13, liegt die Fertigungstoleranz des Stempels und der Matrize zwischen IT6 und IT8. Liegt die Werkstücktoleranz unter IT14, beträgt die Fertigungstoleranz des Stempels und der Matrize IT10.

3) Wenn die Innenmaße des Werkstücks benötigt werden, wird die Stempelgröße als Referenz für die Berechnung verwendet, d.h.,

Würfelgröße dKonvex=(d+0,4Δ)0-δConvex

Lochergröße dKonkav=(d+0,4Δ+2z)+δKonkav0

Dabei ist d das nominale Innenmaß des Werkstücks (mm).

4) Für Zwischenübergangsprozesse von Halbfertigprodukten sind keine strengen Beschränkungen erforderlich; die Größe der Matrize muss lediglich der Größe des Übergangsrohlings entsprechen. Wird die Matrize als Referenz verwendet, dann

Matrizengröße Ddie=D+δdie0

Locher Größe DStanze=(D-2z)0-δpunch

III. Einbau und Einstellung von Tiefziehwerkzeugen

Während des Tiefziehvorgangs ist es erstens notwendig, die Arbeitsabläufe beim Stanzen genau einzuhalten, um Fehlbedienungen zu vermeiden. Zweitens sollte das Werkzeug ordnungsgemäß installiert und eingestellt werden, um ein gutes Tiefziehen der Teile zu gewährleisten.

Das am häufigsten verwendete Tiefziehen von Blechen erfolgt auf einer einfachwirkenden Presse, deren Installations- und Einstellungsmethoden hauptsächlich die folgenden Aspekte umfassen.

1. Einbau von Tiefziehwerkzeugen

Der Einbau und die Einstellung des Tiefziehwerkzeugs sind ähnlich wie beim Biegewerkzeug. Zusätzlich zu den üblichen Problemen wie Entladevorrichtungen und elastischen Entlastungsvorrichtungen, die bei der Fehlersuche an Stanz- und Biegewerkzeugen auftreten, gibt es ein spezielles Problem bei der Einstellung der Niederhalterkraft.

Ist die Niederhalterkraft zu groß, neigen die gezogenen Teile zur Rissbildung, ist sie zu klein, neigen die Teile zur Faltenbildung. Daher ist die Einstellung des Drucks des Niederhalterrings in gewissem Maße entscheidend für den Erfolg des Tiefziehverfahrens. Die Druckanpassung sollte kontinuierlich erfolgen und je nach Bedarf angepasst werden, bis sie angemessen ist.

Beim Ziehen von symmetrischen oder geschlossenen Formteilen (z.B. zylindrische Teile) kann beim Einsetzen und Ausrichten der Form die obere Form am Pressenstößel befestigt werden, während die untere Form ungesichert auf den Arbeitstisch gelegt wird. Zunächst werden einige Abstandshalter entsprechend der Werkstückdicke gleichmäßig auf die Kavitätenwand gelegt, dann werden Ober- und Unterform automatisch mit gleichmäßigem Spiel ausgerichtet. Nachdem die geschlossene Position eingestellt ist, wird die Unterform auf dem Arbeitstisch befestigt.

Wenn es keine Führungsvorrichtung für Tiefziehwerkzeuge gibt, können bei der Installation Standardproben oder Unterlegscheiben für Montage Einstellung, wobei das Verfahren zur Kontrolle des Ziehspiels verwendet wird, um die relativen Positionen der oberen und unteren Form zu bestimmen.

2. Die wichtigsten Punkte der Tiefziehwerkzeuganpassung

Bei der Einstellung des Tiefziehwerkzeugs sollten folgende Aspekte beachtet werden:

(1) Einstellen des Vorschubwiderstandes

Wenn der Vorschubwiderstand der Matrize während des Tiefziehens zu groß ist, neigt das Produkt zur Rissbildung, ist er zu klein, kann es Falten werfen. Daher ist es wichtig, die Größe des Vorschubwiderstands einzustellen. Das Verfahren zur Einstellung des Ziehwiderstandes umfasst:

- Einstellen des Drucks des Pressschiebers, um mit normalem Druck zu arbeiten.

- Einstellen der Pressfläche des Ziehsteinhalterings, um eine gute Kompatibilität mit dem Rohling zu gewährleisten.

- Ändern des Verrundungsradius der Matrize, um ihn angemessen zu gestalten.

- Verwendung guter Schmiermittel und Erhöhung oder Verringerung der Schmierintervalle.

(2) Einstellen der Platinenhalterkraft

Die Methode zur Einstellung der Niederhalterkraft ist folgende: Wenn der Stempel 10-20 mm tief in den Hohlraum eindringt, kann ein Probestanzvorgang gestartet werden. Wenn das Stanzen beginnt, sollte der Niederhalterring aktiviert werden, damit das Material der Niederhalterkraft ausgesetzt wird. Wenn die Niederhalterkraft so eingestellt ist, dass keine offensichtlichen Falten oder Risse im Flanschbereich der tiefgezogenen Teile auftreten, kann die Ziehtiefe schrittweise erhöht werden.

Die Einstellung der Niederhalterkraft sollte ausgewogen sein. Im Allgemeinen kann sie in zwei bis drei Stufen entsprechend den Höhenanforderungen der tiefgezogenen Teile eingestellt werden. Bei jeder Einstellung sollte sichergestellt werden, dass das Werkstück keine Falten oder Risse aufweist.

Wenn die Niederhalterkraft durch das Luftkissen am Boden der Presse erzeugt wird, kann die Kraft durch Einstellen des Drucks der Druckluft geregelt werden. Wenn die Kraft durch die Elastizität von Gummi oder Federn im Auswerfermechanismus am Boden der Form erzeugt wird, kann die Stärke der Kompression des Gummis und der Federn eingestellt werden, um die Niederhalterkraft anzupassen.

Die Niederhalterkraft einer doppelt wirkenden Presse wird durch den äußeren Schieber der Presse erzeugt, dessen Größe durch die Spindel (Leitspindel), die den äußeren Schieber verbindet, eingestellt wird. Während der Einstellung sollte die Schraube, die den äußeren Schieber verbindet, gleichmäßig eingestellt werden, um den normalen Ablauf der Tiefzieharbeiten zu gewährleisten.

(3) Einstellen der Zeichnungstiefe und des Spielraums

Beim Ziehen führen eine ungeeignete Ziehtiefe und ein ungeeigneter Abstand zu einer unbefriedigenden Umformung der Werkstücke.

1) Bei der Einstellung der Ziehtiefe kann die Tiefe in 2-3 Abschnitte unterteilt werden, wobei mit einem flacheren Abschnitt begonnen und dann tiefer eingestellt wird, bis die gewünschte Ziehtiefe erreicht ist.

2) Beim Einstellen des Spiels wird zunächst die Oberform auf dem Pressenschieber fixiert und die Unterform auf den Arbeitstisch gelegt, ohne sie zu sichern. Dann wird eine Probe in den Formhohlraum eingelegt, und die obere und untere Form werden ausgerichtet und zentriert. Das Spiel in allen Richtungen wird so eingestellt, dass es gleichmäßig und konsistent ist. Danach werden die Formen in die geschlossene Position gebracht, die Schrauben angezogen, die untere Form auf dem Arbeitstisch fixiert, die Probe entnommen und das Probestanzen vorbereitet.

IV. Arbeitsweise von typischen Blechziehteilen

In der tatsächlichen Produktion sind die Vielfalt und die strukturellen Formen von Ziehteilen sehr unterschiedlich. Um die Verarbeitungsqualität der verschiedenen Ziehteile zu gewährleisten, müssen zunächst die entsprechenden Formen entsprechend den verschiedenen Teilestrukturen entworfen, angemessene Verarbeitungstechniken entwickelt und geeignete Verfahren eingesetzt werden.

1. Tiefziehverfahren für halbkugelförmige Teile

Beim Tiefziehen von halbkugelförmigen Teilen berührt der Stempel nur an einem Punkt den mittleren Teil des Rohlings. Da der Kontaktpunkt die gesamte Ziehkraft aufnehmen muss, wird das Material an der Kontaktstelle tendenziell stark ausgedünnt.

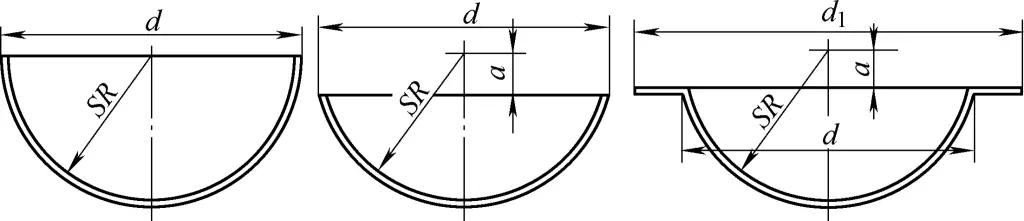

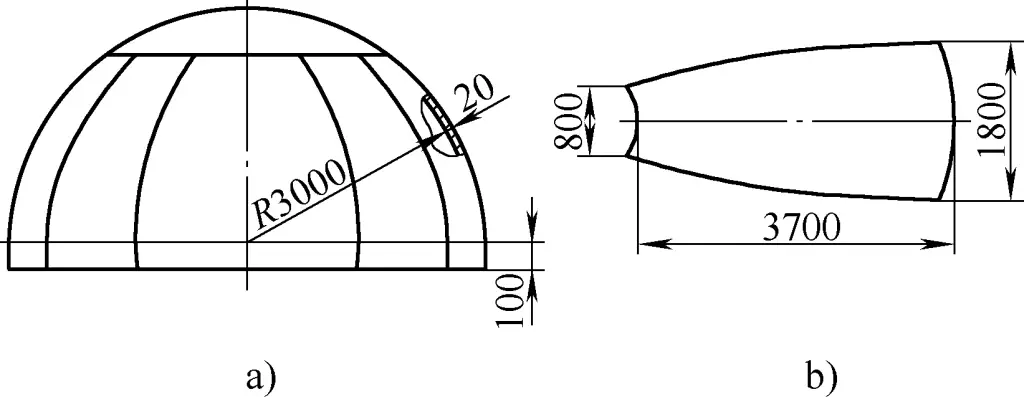

Außerdem wird der größte Teil des Materials beim Ziehen nicht durch den Blechhalterring gepresst, so dass es leicht zu Faltenbildung kommt, und aufgrund des großen Spielraums lassen sich die entstandenen Falten nicht leicht entfernen. Übliche halbkugelförmige Bauteilstrukturen sind in Abbildung 4 dargestellt.

Da der Ziehkoeffizient m von halbkugelförmigen Ziehteilen für jeden Durchmesser konstant ist, beträgt sein Wert

m=d/D=d/√(2d2)=1/1.414=0.71

Daher kann der Ziehkoeffizient von halbkugelförmigen Teilen nicht als Grundlage für die Formulierung von Verfahrensplänen verwendet werden. Stattdessen sollte die relative Dicke t/D des Rohlings als Hauptgrundlage für die Bewertung der Umformungsschwierigkeiten und die Auswahl des Ziehverfahrens verwendet werden. Die Grundsätze für die Formulierung des Verarbeitungsplans und der Werkzeugkonstruktion sind:

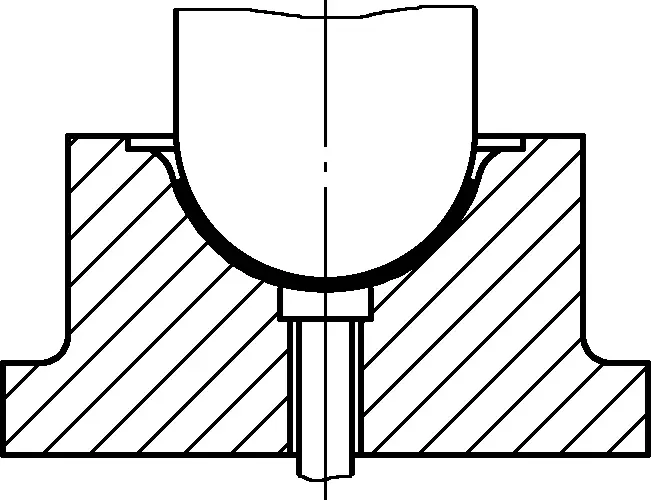

1) Wenn die relative Dicke des Rohlings t/D×100% größer als 3 ist, wird kein Halter für den Rohling benötigt, und es kann eine einfache Form zum Ziehen des halbkugelförmigen Teils verwendet werden. Um die Oberflächenqualität, die geometrische Form und die Maßgenauigkeit des halbkugelförmigen Teils zu gewährleisten, sollte die Form mit einem kugelförmigen Boden konstruiert werden, damit am Ende des Ziehvorgangs eine abschließende Formgebung innerhalb der Form erfolgen kann. Der Aufbau der Form ist in Abbildung 5 dargestellt.

2) Wenn die relative Dicke des Rohlings t/D×100 zwischen 0,5 und 3 liegt, ist eine Ziehform mit einem Rohlingshalter erforderlich, um Faltenbildung zu verhindern. Zu diesem Zeitpunkt besteht die Aufgabe des Niederhalters nicht nur darin, Faltenbildung im freitragenden Mittelteil zu verhindern, sondern auch radiale Ziehspannungen zu erzeugen und die Ausdehnung aufgrund des durch die Niederhalterkraft verursachten Reibungswiderstands zu erhöhen.

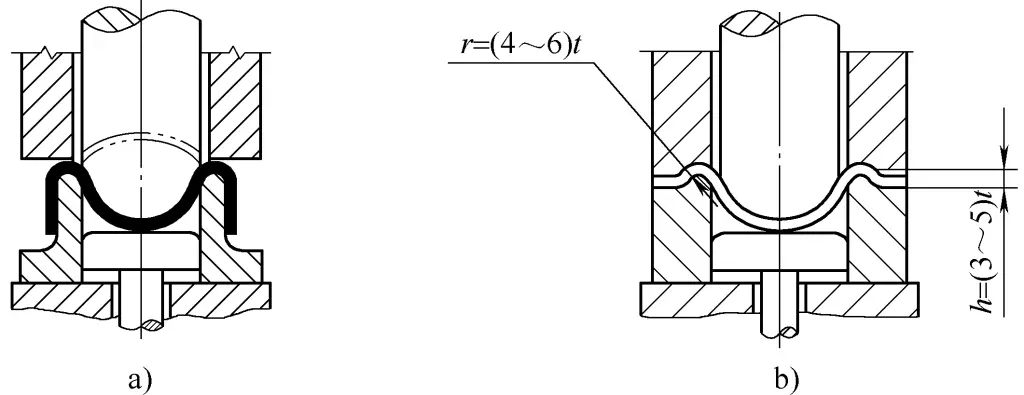

3) Wenn die relative Dicke des Rohlings t/D×100% weniger als 0,5 beträgt, ist ein Rückwärtsziehen oder eine Ziehform mit Ziehsicke erforderlich. Der Aufbau der Form ist in Abbildung 6 dargestellt.

a) Umgekehrte Zeichnung

b) Zeichnen mit Zugraupe

Für die Ziehverarbeitung von dünnen Werkstoffen mit geringer relativer Dicke des Rohlings sind darüber hinaus folgende Punkte bei der Erstellung von Verarbeitungsplänen oder Werkzeugkonstruktionen zu beachten:

1) Bei dünnen, flanschlosen halbkugelförmigen Teilen sollte bei Verwendung eines Niederhalters zum Ziehen eine Beschnittzugabe von nicht weniger als 10 mm Breite zum Rohling hinzugefügt werden, die in Form eines Flansches auf dem gezogenen Teil reserviert wird, da das Werkstück sonst schwer richtig zu ziehen ist.

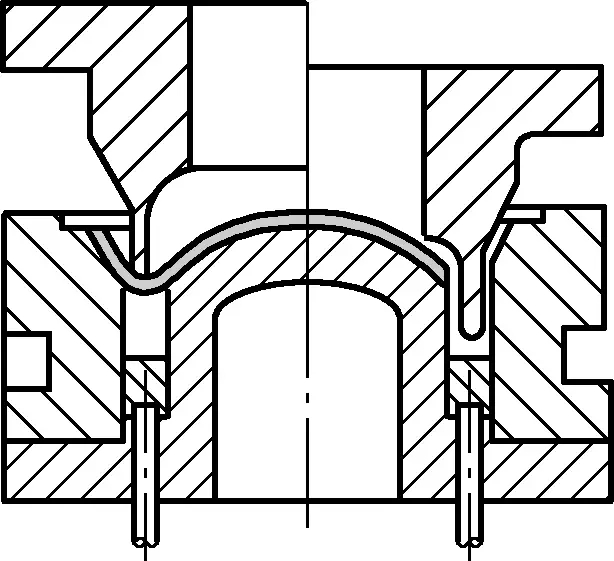

2) Für große, dünnwandige, kugelförmige Teile kann eine Kombination aus direktem und umgekehrtem Ziehen verwendet werden, um die Notwendigkeit eines Niederhalters zu beseitigen (siehe Abbildung 7). Der Spalt auf jeder Seite zwischen Patrize und Matrize beträgt (1,3-1,5)t, und der Spalt auf jeder Seite zwischen Patrize und Stempel beträgt (1,2-1,3)t.

3) Für das halbkugelförmige Ziehen von dünnem Material kann auch eine hydraulische oder Gummiformung verwendet werden, was nicht nur die Anzahl der Ziehungen reduziert und die Arbeitsbedingungen verbessert, sondern auch den Ziehprozess begünstigt.

2. Ziehen von halbkugelförmigen Teilen

Für kleine und mittelgroße halbkugelförmige Teile werden in der Regel spezielle Ziehformen direkt zu ihrer Fertigstellung entwickelt, wobei die Hauptarbeit in der korrekten Installation und Einstellung der Formen besteht.

Unter dem Einfluss von Produktionsmitteln, Herstellungskosten usw., insbesondere beim Ziehen großer, dicker, halbkugelförmiger Blechteile, wird häufig das Punktpressen oder Heißpressen eingesetzt. Punktpressen und Warmpressen sind gängige Methoden in BlechfertigungDas Punktpressen ermöglicht es, mit kleineren Formen große Werkstücke zu formen, und das Heißpressen ermöglicht das Pressen dickerer Bleche mit geringerem Druck.

(1) Drücken des Punktes

Wie in Abbildung 8a dargestellt, hat das große halbkugelförmige Teil einen Innendurchmesser von 6000 mm und besteht aus 16MnR-Stahlblech mit einer Dicke von 20 mm. Aufgrund seiner Größe und des dicken Blechs muss es zum Stanzen in 11 Blütenblätter unterteilt werden, wobei jedes kugelförmige Blech etwa 800 kg wiegt. Abbildung 8b zeigt das ausgeklappte Muster eines der Blütenblätter. Bei der Anwendung des Punktpressens sind folgende Vorsichtsmaßnahmen zu beachten.

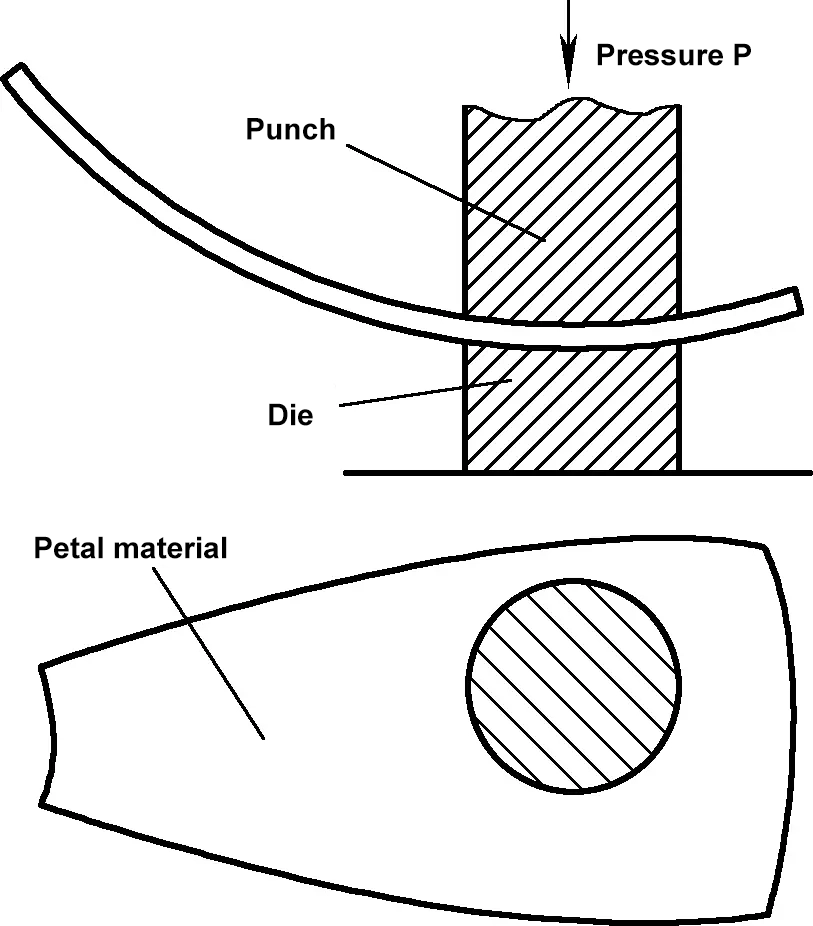

1) Prinzip des Punktpressens. Die Funktionsweise des Punktpressens ist in Abbildung 9 dargestellt.

Beim Punktpressen verformt sich das Material unter der äußeren Kraft der Presse innerhalb des Punktpressbereichs der Form aufgrund des Drucks der Form, wodurch innere Spannungen im Material entstehen, die der Verformung widerstehen, und diese Spannungen gleichen sich mit der äußeren Kraft aus.

Kontinuierliches Pressen, bis die äußere Kraft der Streckgrenze des Materials entspricht, führt zu einer plastischen Verformung der äußeren Schicht, die sich von der äußeren Oberfläche zur Mitte hin ausbreitet. An diesem Punkt hört das Pressen auf, und die plastische Verformung bleibt in der Form erhalten, was zu einer dauerhaften Verformung führt. Durch allmähliches Bewegen des Materials zum kontinuierlichen Punktpressen wird die Formgebung der kugelförmigen Blütenblätter abgeschlossen.

2) Auswahl von Patrizen- und Matrizenformen. Die Formen werden im Allgemeinen aus verarbeiteten Stahl- oder Gusseisenwerkstoffen hergestellt und können in einigen Fällen auch aus Stahlblechwerkstoffen zusammengesetzt werden.

Die Abmessungen der Punktpressform umfassen hauptsächlich die Breite und den Radius der Patrize und der Matrize. Im Allgemeinen wird zunächst die Breite der Patrize und der Matrize bestimmt, und dann wird ihr Formradius auf der Grundlage der Breite festgelegt. Da sich die Breite der Patrize und Matrize direkt auf die Effizienz des Punktpressens auswirkt, wird sie häufig anhand von Faktoren wie der Größe des Arbeitstisches der Presse, der Größe des Werkstücks und den tatsächlichen Konstruktionsbedingungen bestimmt.

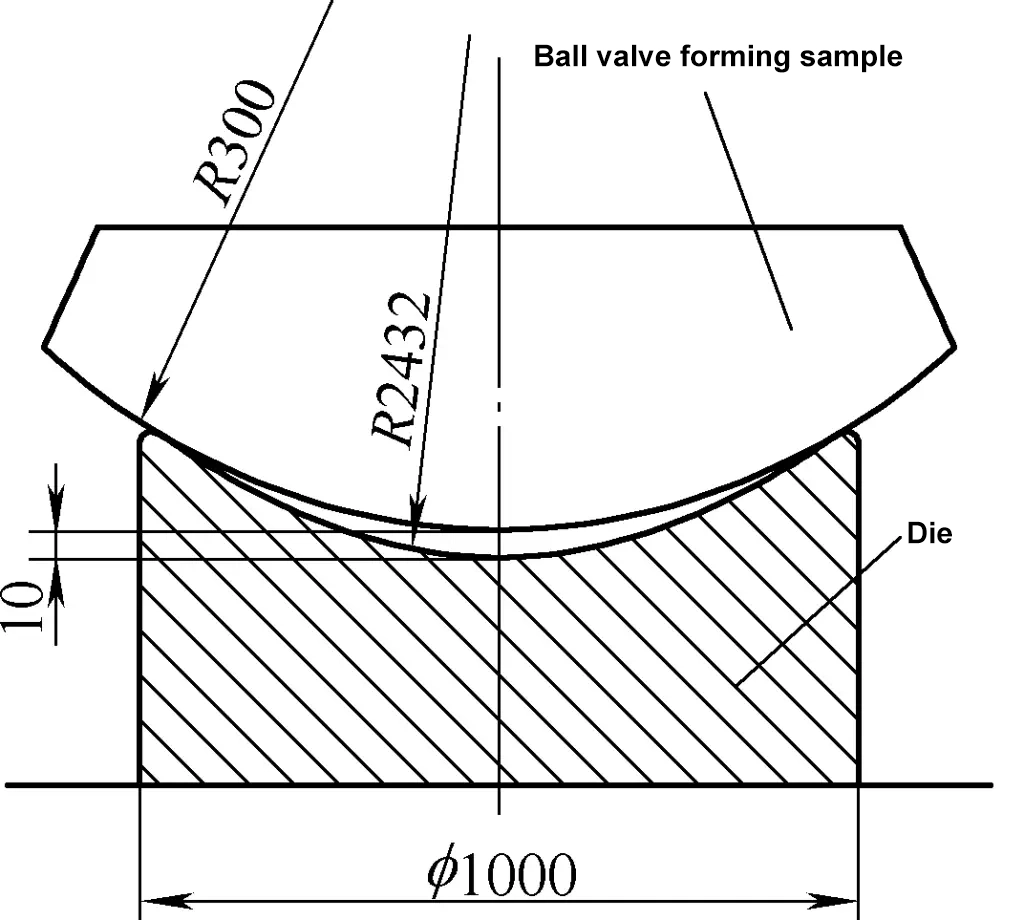

In diesem Fall wird zum Beispiel beim Pressen der kugelförmigen Blütenblätter eine 1200t hydraulische Pressewobei die Arbeitsfläche innerhalb der Säulen der Presse 2600 mm breit ist. In der Praxis hat sich gezeigt, dass die optimale Breite für die Formen zwischen 800 und 1000 mm liegt. Eine Vergrößerung des Formdurchmessers kann zwar die Anzahl der Punktpressungen verringern, erschwert aber den Betrieb und erhöht die Formkosten und den erforderlichen Betriebsdruck. Umgekehrt führt eine Verkleinerung des Formdurchmessers dazu, dass zu viele Punktpressungen durchgeführt werden, was die Arbeitsintensität der Materialhandhabung erhöht und die Effizienz verringert. Daher wird die Breite der Matrize für dieses kugelförmige Blütenblatt auf ϕ1000mm festgelegt (siehe Abbildung 10).

Es ist zu beachten, dass die Breite der Patrize 50-100 mm schmaler sein sollte als die der entsprechenden Matrize, um eine umgekehrte Verformung beim Pressen zu verhindern. In diesem Fall wird die Breite der Patrize für das kugelförmige Blütenblatt mit ϕ950mm gewählt.

Beim Pressen wird die innere Schicht im Pressbereich der Form zusammengedrückt, während die äußere Schicht gedehnt wird, was neben der plastischen Verformung zu einer elastischen Verformung führt. Außerdem kommt es aufgrund der Spannung des nicht gepressten Teils zu einer Rückfederung der Krümmung im Pressbereich.

Die Berechnung dieses Rückfederungsbetrags ist kompliziert; daher wird in der Produktionspraxis üblicherweise eine empirische Berechnungsmethode angewandt, bei der ein Freiraum zwischen dem Radius der geplanten Patrizen- und Matrizenoberfläche und dem erforderlichen Radius der geformten Oberfläche (Formradius des Blechteils) gelassen wird, wobei im Allgemeinen 10-30 mm als angemessen angesehen werden. Das Pressen wird mit unterschiedlichem Druck durchgeführt, um den vorgesehenen kugelförmigen Radius zu gewährleisten.

Dieses Pressverfahren sichert nicht nur die Abmessungen des bearbeiteten Werkstücks, sondern ermöglicht auch das Pressen von sphärischen Oberflächen mit verschiedenen Krümmungsradien.

Da der Radius der kugelförmigen Oberfläche des Werkstücks groß ist und die Blechdicke wenig Einfluss hat, kann der Innendurchmesser der Kugel R3000mm direkt als Schablonenradius für das Pressen der kugelförmigen Blütenblätter verwendet werden. Wenn der Abstand zwischen dem Radius der konkaven Formoberfläche und dem erforderlichen Radius der Formoberfläche des Werkstücks (d. h. dem Schablonenradius für das Pressen der sphärischen Blütenblätter) auf 10 mm festgelegt wird, kann der Radius der konkaven Formoberfläche auf 2432 mm berechnet werden, wie in Abbildung 10 dargestellt.

Der Radius der konvexen Formfläche wird ebenfalls auf 2432 mm festgelegt, die Breite der konvexen Form wird jedoch auf 950 mm festgelegt. Es sei darauf hingewiesen, dass für andere Formen von Blechteilen die Größe der Form für das Punktpressen nach der gleichen Methode bestimmt werden kann.

3) Verfahren zum Pressen. Während des Pressens sollte ein Probepressen durchgeführt werden, um den Druck auszuwählen, dann wird eine Schablonenprüfung verwendet, um den am besten geeigneten Druckwert zu bestimmen. Für das Pressen der kugelförmigen Blütenblätter wird eine 1200t Hydraulikpresse verwendet. Nach dem Probepressen wird der Flächendruck von 90-120kg/mm2 gewählt, was bedeutet, dass eine Kraft von 450-600t zum Pressen verwendet wird.

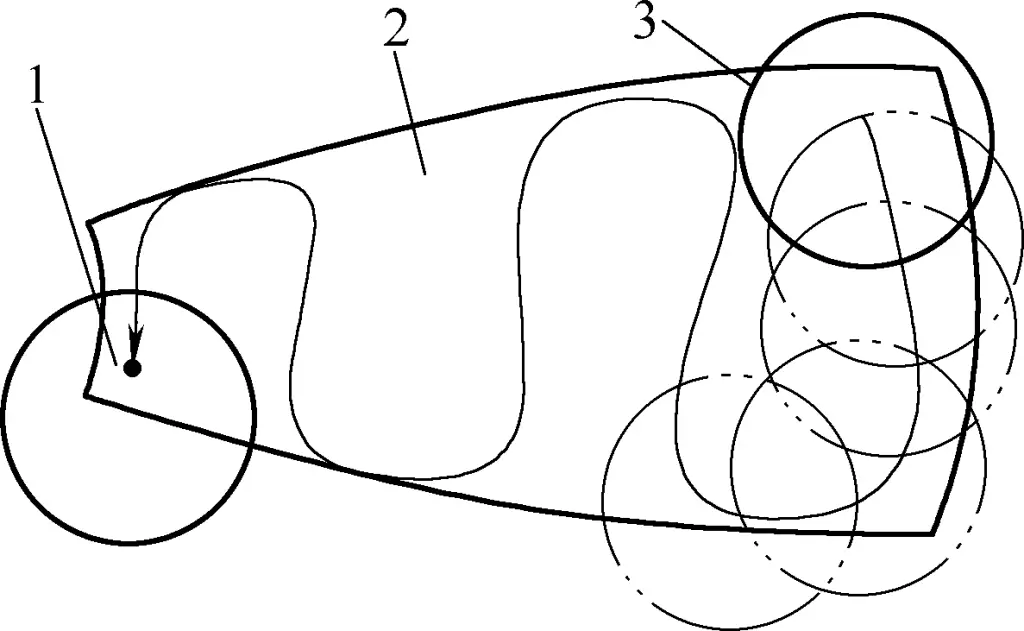

Um die Anzahl der Bewegungen des Blechs zu verringern und die Effizienz zu verbessern, wird das Blech schrittweise bewegt und vom Rand aus punktgepresst, wie in Abbildung 11 dargestellt. Je nach Material und Erfahrung mit dem Pressen reicht es im Allgemeinen aus, zwei- oder dreimal zu pressen, um das Blech zu formen.

1-Der letzte Punkt beim Drücken

2-Melonenblütenblatt-Material

3-Der erste Punkt beim Drücken

Die Strecke, die beim Pressen jedes Mal zurückgelegt wird, sollte nicht zu groß sein, im Allgemeinen etwa 100 mm. Nach einem Pressvorgang sollten Sie die Längs- und Querrichtung des kugelförmigen Blütenblattes mit einer Schablone überprüfen. Bei der gleichen Art von Material hängt die Richtung der Walzfasern mit der Elastizität der Umformung zusammen; die Umformung ist entlang der Richtung der Walzfasern besser, während die vertikale Richtung zu einer stärkeren Rückfederung führt; verwenden Sie daher nach dem ersten Pressvorgang eine Schablone, um zu prüfen, ob die Krümmung entlang der Faserrichtung kleiner und in der vertikalen Faserrichtung größer ist.

Bei der zweiten Pressung sollte der Bewegungsabstand in der vertikalen Faserrichtung verringert und die Presspunkte verdichtet werden. In der Regel ist nach der zweiten Pressung die Grundform hergestellt. Es muss lediglich eine Schablone verwendet werden, um das Nachpressen der lokalen Punkte zu überprüfen und durchzuführen. Für das lokale Beschneiden kann eine konvexe Form mit einem kleineren Radius für das Punktpressen verwendet werden, und die Beherrschung des entsprechenden Drucks gewährleistet eine ausgezeichnete Formqualität.

(2) Funktionsweise der Warmpressumformung

Um den Verformungsgrad der Materialien zu erhöhen, den Verformungswiderstand des Materials zu verringern und die Qualität der geformten Teile zu gewährleisten, wird das Warmpressen häufig eingesetzt, wenn die Blechdicke 12 mm überschreitet und die Dicke beider Seiten beim Biegen oder Tiefziehen mehr als 10 mm beträgt.

Das Warmpressen ist ein Verfahren, bei dem der Tiefziehrohling zunächst auf eine bestimmte Temperatur erhitzt und dann tiefgezogen wird. Es sollte beachtet werden, dass der Vorgang des Warmpressens für das Punktpressen oder das gesamte Tiefziehen von Formen und andere Arten des Tiefziehens anwendbar ist.

1) Temperatur für die Warmpressumformung.

Die Temperatur für die Warmumformung von Metallen sollte so gewählt werden, dass die für den Rohling erforderliche Umformkraft relativ niedrig ist und gleichzeitig oberhalb der Rekristallisationstemperatur liegt. Denn durch die Rekristallisation können die bei der Umformung entstehenden inneren Spannungen beseitigt und das Auftreten von Kaltverfestigung vermieden werden. Tabelle 9 zeigt die Warmpresstemperaturen für einige Stahlwerkstoffe. Bei Werkstoffen, die eine Glüh- oder Vergütungsbehandlung erfordern, muss nach der Warmumformung eine zusätzliche Wärmebehandlung durchgeführt werden.

Tabelle 9 Warmumformungstemperatur für verschiedene Stähle (Einheit: ℃)

| Material | Temperatur der Warmumformung | |

| Heizung | Beenden ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Messing H62, H68 | 600~700 | 400 |

| Aluminium und Aluminiumlegierungen 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Anmerkung: Die Zahlen in Klammern sind alte Standardbezeichnungen.

Beim Heißpressen wird die Erwärmungstemperatur des Blechs im Allgemeinen anhand der Brandfarbe beurteilt. In Tabelle 10 ist die Brandfarbe für verschiedene Temperaturen aufgeführt. Es ist zu beachten, dass die Beobachtung der Brandfarbe von der Umgebungshelligkeit abhängt. Die in Tabelle 10 aufgeführten Farben werden anhand der Beobachtung der Brandfarbe an einem dunklen Ort beurteilt, die bei hellem Tageslicht anders ausfallen wird.

Tabelle 10 Farbe von Stahl bei Erhitzung auf verschiedene Temperaturen (Einheit: ℃)

| Farbe | Temperatur |

| Dunkelbraun | 530~580 |

| Rotbraun | 580~650 |

| Dunkelrot | 650~730 |

| Dunkel kirschrot | 730~770 |

| kirschrot | 770~800 |

| Leuchtend kirschrot | 800~830 |

| Leuchtendes Rot | 830~900 |

| Orange-gelb | 900~1050 |

| Dunkelgelb | 1050~1150 |

| Helles Gelb | 1150~1250 |

| Schillerndes Weiß | 1250~1300 |

Zum Beispiel, wenn von einem dunklen Ort beobachtet, ist das Blech kirschrot, wenn auf 770-800℃ erhitzt. Bei Betrachtung in einer sehr hellen Umgebung wird der Stahl 800℃ überschritten haben, wenn er kirschrot erscheint.

2) Spielraum der Heißpresswerkzeuge.

Die bei der Warmumformung verwendeten Formen werden im Allgemeinen als Warmpresswerkzeuge bezeichnet. Aufgrund der Ausdehnung des Blechs nach der Erwärmung nimmt seine Dicke zu, und auch die Dicke des oberen Teils des Werkstücks nimmt durch die Verformung beim Warmpressen zu (insbesondere bei Warmtiefziehteilen). Daher sollte das Spiel der Warmpressform größer sein als das der Kaltpressform, und das Spiel für Warmtiefziehformen sollte größer sein als das für Warmbiegeformen. Spezifische Werte können in Tabelle 11 nachgeschlagen werden.

Tabelle 11 Einseitiger Wert für das Spiel von Warmpresswerkzeugen (ohne Materialstärke) (Einheit: mm)

| Dicke des Materials | Tiefziehform | Biegeform | ||

| Mindestabstand | Maximaler Freiraum | Mindestabstand | Maximaler Freiraum | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Berechnung der Arbeitsteilabmessungen für konvexe und konkave Formen. Bei der Konstruktion von Heißpressformen muss die Kaltschrumpfung des Werkstücks berücksichtigt werden, d.h. die Abmessungen des Arbeitsteils der konvexen und konkaven Formen sollten entsprechend vergrößert werden, um die Kaltschrumpfung zu kompensieren. Im Allgemeinen kann die Kaltschrumpfung mit 0,6%-0,75% angenommen werden.

3. Tiefziehverfahren für parabolische Teile

Die Verformungseigenschaften des Tiefziehens von parabolischen Teilen sind denen von halbkugelförmigen Teilen ähnlich. Abbildung 12 zeigt einen schematischen Aufbau parabolischer Teile. Der Bearbeitungsplan und die Konstruktionsprinzipien der Form lauten wie folgt:

(1) Flache parabolisch geformte Teile (h/d<0,5)

Die Tiefzieheigenschaften und die Formstruktur ähneln denen von halbkugelförmigen Teilen.

(2) Tiefe parabolisch geformte Teile (h/d>0,5)

Erfordert mehrere Tiefziehvorgänge oder Rückwärtsziehen. Zu den häufig verwendeten Methoden gehören:

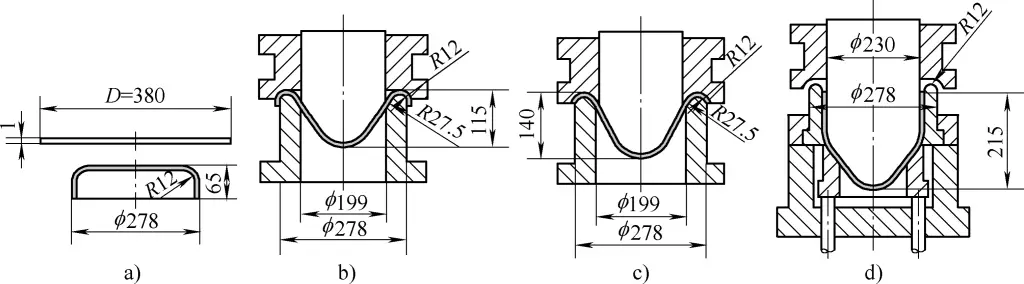

1) Zuerst wird der untere Teil in eine ungefähre Form gezeichnet, dann wird in der Nachzeichnungsphase der obere Teil des Teils gezeichnet und schließlich das gesamte Teil geformt. Abbildung 13 zeigt den Ablauf der Tiefziehbearbeitung einer Autoscheinwerferabdeckung.

a) Tiefziehverfahren 1

b) Tiefziehverfahren 2

c) Tiefziehverfahren 3

d) Tiefziehverfahren 4

2) Verwenden Sie mehrere Ziehungen, um zunächst eine annähernde zylindrische Stufenform zu bilden und diese dann vollständig zu formen.

3) Verringern Sie den Ziehdurchmesser durch mehrfaches Ziehen, erzeugen Sie eine kreisförmige Vorform, führen Sie dann ein Rückwärtsziehen durch und formen Sie sie schließlich vollständig.

(3) Parabolisch geformte Teile aus dünnem Material

Verwenden Sie hydraulische oder Gummiformen.

4. Tiefziehverfahren für parabolisch geformte Teile

Wie bei halbkugelförmigen Teilen können für parabolisch geformte Teile unterschiedlicher Form, Größe und Materialstärke Tiefziehverfahren wie Punktpressen, Warmpressen und direktes integrales Umformen eingesetzt werden, wobei die Verfahren denen für halbkugelförmige Teile ähneln.

Es sei darauf hingewiesen, dass nicht nur halbkugelförmige und parabolische Formteile, sondern auch das Tiefziehen anderer Formteile mit den vorgenannten Umformverfahren möglich ist.

V. Häufige Defekte bei Tiefziehteilen und Lösungen

Zu den häufigen Fehlern bei Tiefziehteilen gehören die Nichteinhaltung von Abmessungen, Falten und Risse. Die Ursachen können im Zusammenhang mit dem Tiefziehmaterial, der Fehlersuche in der Form oder Problemen mit der Form sowie mit Bedienungsfehlern liegen. Lösungen müssen auf einer sorgfältigen Analyse der Fehlerursachen und gezielten Maßnahmen beruhen. In Tabelle 12 finden Sie häufige Fehler bei Tiefziehteilen und Verbesserungsmaßnahmen.

Tabelle 12 Häufige Fehler bei Tiefziehteilen und Lösungen

| Qualität Situation | Verursacht | Lösungen | |

| Abmessungen entsprechen nicht den Anforderungen | Tiefziehteilhöhe ist unzureichend | 1) Rohlingsgröße zu klein 2) Matrize und Stempelabstand zu groß 3) Verrundungsradius der Stanze zu klein | 1) Vergrößerung des Rohlings 2) Stempel oder Matrize wechseln, Spiel einstellen 3) Vergrößerung des Radius der Stempelverrundung |

| Tiefziehteilhöhe ist zu groß | 1) Rohlingsgröße zu groß 2) Matrize und Stempelabstand zu klein 3) Verrundungsradius der Stanze zu groß | 1) Verringern Sie die Größe des Rohlings 2) Stempel oder Matrize schleifen, Spiel einstellen 3) Verringern Sie den Radius der Stempelverrundung | |

| Ungleiche Wandstärke, schräg zum Werkstückboden | 1) Fehlausrichtung der Stempel- und Matrizenachsen mit ungleichmäßigem Spiel 2) Fehlausrichtung der Werkzeug- und Positionierungskomponenten 3) Stempelachse nicht rechtwinklig zur Matrizenoberfläche 4) Ungleichmäßige Niederhalterkraft 5) Falsche Matrizenform | 1) Stempel oder Matrize konzentrisch ausrichten 2) Einstellen der Positionierung der Komponente 3) Stempel oder Matrize einstellen 4) Einstellen der Niederhaltervorrichtung 5) Korrigieren Sie die Form der Matrize | |

| Falten | 1) Die Niederhalterkraft ist zu gering oder ungleichmäßig 2) Der Abstand zwischen Stempel und Matrize ist zu groß 3) Die Materialstärke ist zu gering und überschreitet die zulässige untere Grenzabweichung, oder das Material hat eine geringe Plastizität. 4) Der Verrundungsradius der Matrize ist zu groß 5) Die Verwendung eines leeren Halterings wurde berechnet, aber nicht angewendet. | 1) Einstellen der Niederhalterkraft 2) Spiel einstellen; Stempel oder Matrize austauschen 3) Material austauschen 4) Schleifen der Matrize oder Ändern der Rohlingshaltevorrichtung 5) Verwenden Sie einen leeren Haltering | |

| Rissbildung oder Bruch | 1) Schlechte Materialqualität (Oberflächenrauhigkeit, ungleichmäßiges Gefüge, Oberflächenkratzer, Abrieb, usw.) 2) Die Niederhalterkraft ist zu groß oder ungleichmäßig (das Material wird dünner und zeigt duktile Brüche) 3) Die Hohlkehle ist nicht glatt, hat Verschleiß oder Risse 4) Der Verrundungsradius der Matrize ist zu klein (das Material wird sehr dünn) 5) Spielraum zwischen Stempel und Matrize zu klein ist (Material wird sehr dünn) 6) Unangemessene Verfahrensspezifikationen (wie Schmierung, Glühen usw.) 7) Der Radius der Stempelverrundung ist zu klein 8) Blanko-Kante entspricht nicht den Anforderungen, mit großen Graten 9) Der Rohling ist zu groß, die Form ist falsch 10) Stempel und Matrize sind nicht konzentrisch und nicht parallel 11) Das Zeichenverhältnis ist zu klein | 1) Ersetzen durch geeignetes Material 2) Einstellen der Niederhalterkraft 3) Matrize schleifen oder ersetzen 4) Vergrößern Sie den Radius der Matrizenverrundung 5) Stempel oder Matrize schleifen und Spiel einstellen 6) Ändern Sie die Prozessspezifikationen 7) Punsch mahlen 8) Stanzwerkzeug einstellen, Grate entfernen 9) Ändern Sie Größe und Form des Rohlings 10) Stempel und Matrize einstellen 11) Erhöhen Sie die Anzahl der Prozesse und passen Sie die Verformung in jedem Prozess an. | |

| Kratzen der Oberfläche | 1) Der Spielraum ist zu klein oder ungleichmäßig 2) Die Verrundung ist grob 3) Die Arbeitsfläche des Stempels oder die Materialoberfläche ist nicht sauber 4) Geringe Härte von Stempel und Matrize, wobei das Metall an der Matrize haften bleibt 5) Unsachgemäße Schmierung | 1) Schleifen Sie den Abstand zwischen Stempel und Matrize 2) Schleifen Sie das Filet 3) Reinigen Sie die Oberfläche 4) Härte von Stempel und Matrize erhöhen oder Matrize ersetzen 5) Verwenden Sie ein angemessenes Schmiermittel und Schmierverfahren | |

| Die Form des Werkstücks ist ungleichmäßig (z. B. Bodenvertiefung oder verdrehte Form, die Unterseite des Teils ist ungleichmäßig) | 1) Keine Entlüftungslöcher am Stempel 2) Der Rückfederungseffekt des Materials 3) Der Abstand zwischen Stempel und Matrize ist zu groß 4) Der endgültige Verformungsgrad der rechteckigen Teile ist zu groß 5)Der Rohling ist uneben, die Kontaktfläche zwischen der Auswerferstange und dem Teil ist zu klein oder die Pufferfederkraft ist nicht ausreichend | 1)Entlüftungslöcher schaffen oder einen Formgebungsprozess hinzufügen 2) Hinzufügen eines Formgebungsprozesses 3)Einstellen des Spiels 4)Anpassen des Verformungsgrads im Prozess oder Hinzufügen eines Formgebungsprozesses 5)Den Rohling glätten, die Ausstoßvorrichtung verbessern | |