Die durch normales Stanzen hergestellten Werkstücke weisen Fasen, Bruchzonen und Grate auf der Scherfläche auf und haben außerdem eine deutliche Verjüngung mit einer Oberflächenrauhigkeit Ra von 6,3~.

12,5μm, und gleichzeitig ist die Maßgenauigkeit der gestanzten Teile relativ gering, in der Regel T10~T11, was in der Regel die technischen Anforderungen der Teile erfüllen kann.

Wenn jedoch die Scherfläche der Stanzteile als Referenzfläche, Gegenfläche, Verbindungsfläche oder bewegliche Fläche verwendet wird, sind höhere Anforderungen an die Schnittqualität und die Maßgenauigkeit der Stanzteile erforderlich. Zu diesem Zeitpunkt ist es notwendig, technologische Methoden zur Verbesserung der Qualität und Genauigkeit der Stanzteile einzusetzen (siehe Tabelle 1), um die Anforderungen zu erfüllen.

Tabelle 1 Verschiedene technologische Methoden zur Verbesserung der Qualität und Genauigkeit von Stanzteilen

| Kategorie | Prozess Name | Schematische Darstellung | Kernpunkte der Methode | Kernpunkte der Methode |

| Fertigstellung | Überholung |  | Beseitigung unsauberer Oberflächen, einseitiger Spalt von 0,006~0,01mm oder negativer Spalt, Bestimmung des Umfangs und der Häufigkeit der Überholung auf der Grundlage von Materialstärke und Form | Hohe Präzision, geringe Oberflächenrauhigkeit, kleine Zusammenbruchswinkel und Grate. Hohe Anforderungen an die Positionierung, Späne lassen sich nicht leicht entfernen. Der Wirkungsgrad ist geringer als beim Präzisionsstanzen. |

| Polieren von Strangpressprofilen |  | Konische konkave Matrize Extrusion Polieren, Zulage auf einer Seite weniger als 0,04~0,06mm. Der Spalt zwischen konvexer und konkaver Matrize beträgt im Allgemeinen (0,1~0,2)t (t ist die Materialstärke). | Geringere Qualität als Überholung und Präzisionsstanzen, nur für weiche Materialien geeignet, geringere Effizienz als Präzisionsstanzen | |

| Halbpräzises Stanzen | Negativ-Prägung |  | Konvexe Matrizengröße größer als konkave Matrizengröße (0,05~0,3)t, konkaver Matrizenradius (0,05~0,1)t | Geringere Oberflächenrauhigkeit, geeignet für weiche Nichteisenmetalle Metalle und Legierungen, weicher Stahl, usw. |

| Kleine Lücke abgerundete Ecke Klinge Stanzen |  | Spalt kleiner als 0,02 mm Stanzen: Der Radius der abgerundeten Ecke des Stanzmessers beträgt 0,1 t Stanzen: Der Radius der abgerundeten Ecke des Stanzmessers beträgt 0,1t | Kleinerer Oberflächenrauhigkeitswert, größerer Kollapswinkel und Grate | |

| Stanzen nach oben und unten |  | Erster Schritt: Konvex drücken, Stanztiefe in (0,15~0,30)t, zweiter Schritt: Rückwärtsstempeln des Werkstücks | Keine Grate an den Ober- und Unterseiten, hat noch Kollapswinkel und Bruchflächen, komplexe Aktionen | |

| Stanzen nach oben und unten |  | Stempel schneidet in das Plattenmaterial (0,15~0,35)t, Stempel ab Oberfläche drückt dann das Plattenmaterial, einseitiger Spalt zwischen Stempel und Matrize 0,01~0,05mm, Messer abgerundeter Eckenradius ist 0,05~0,2mm | Die Schnittfläche ist glatt und die Oberflächenrauhigkeit ist gering. Es hat eine große Anpassungsfähigkeit an die Leistung und Dicke des Materials, ohne die Notwendigkeit für spezielle Präzisions-Stanzgeräte. | |

| Präzises Stanzen | Zahnkranzdruckplatte Präzises Stanzen |  | / | |

| Gegenüberliegender konkaver Stempel Präzises Stanzen |  | / | ||

| Gegenüberliegender konkaver Stempel Präzises Stanzen |  | / | ||

Im Folgenden werden verschiedene Methoden der Endbearbeitung und des Semi-Präzisionsstanzens kurz beschrieben.

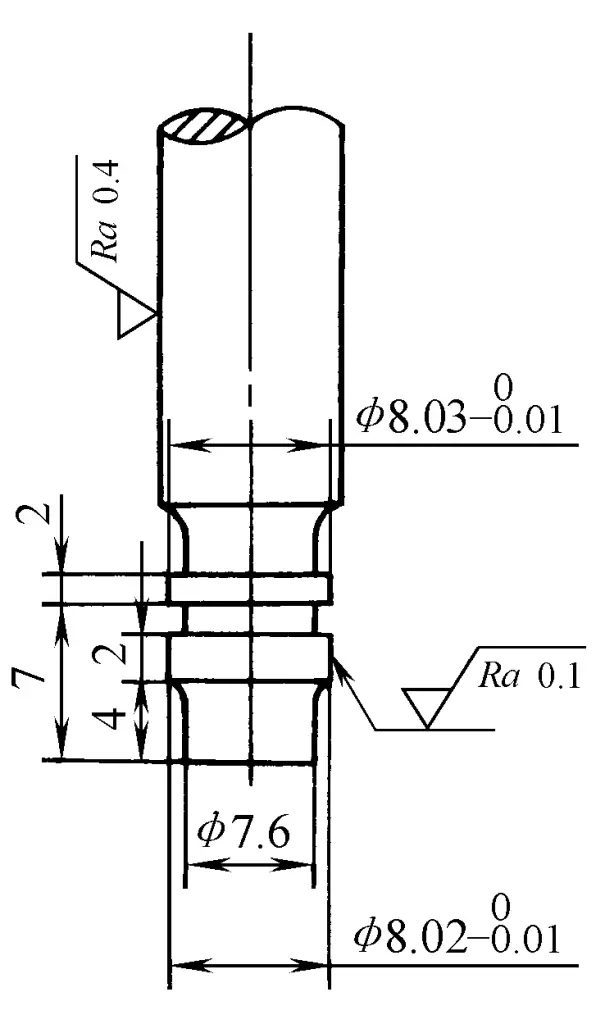

I. Nachbesserung

Beim Nachbearbeiten wird mit einem Nachbearbeitungswerkzeug eine dünne Schicht von Spänen entlang der Außenkante oder der Lochwand der gestanzten Teile abgekratzt, um die beim normalen Stanzen auf dem Querschnitt zurückgebliebenen Einfallstellen, Grate und Bruchzonen zu entfernen und so glatte und rechtwinklige Querschnitte und genau bemessene Teile zu erhalten. Im Allgemeinen können die Teile nach der Nachbearbeitung Toleranzen von IT6 bis IT7 erreichen, und die Oberflächenrauhigkeit Ra kann 0,4 bis 0,8 μm erreichen.

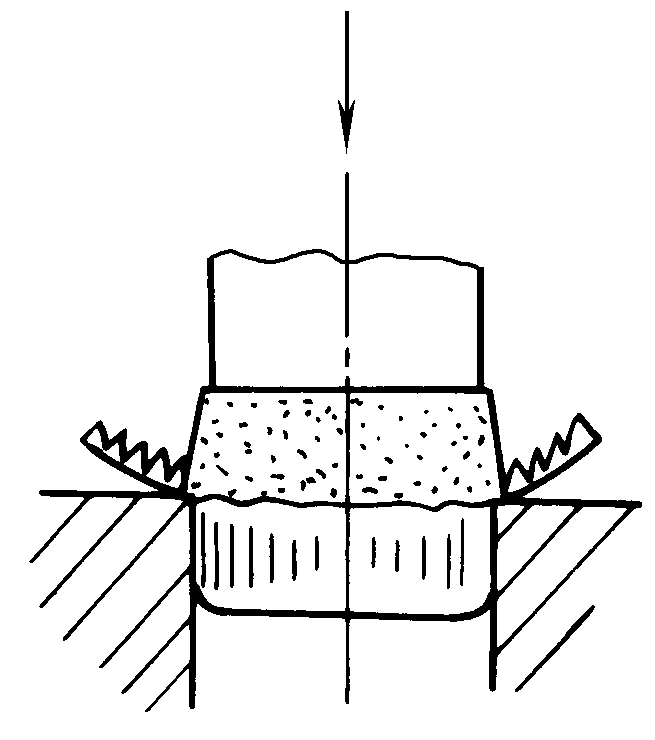

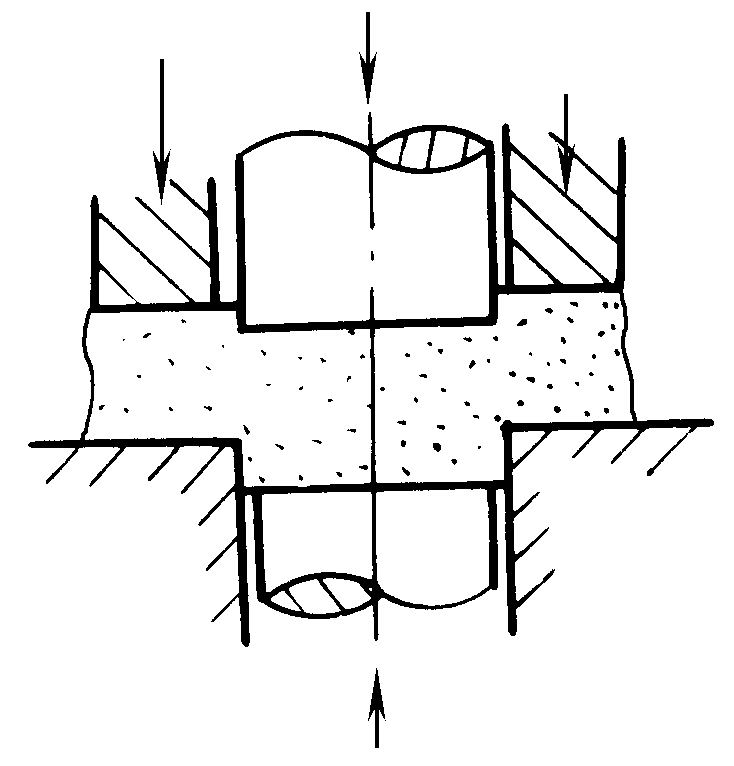

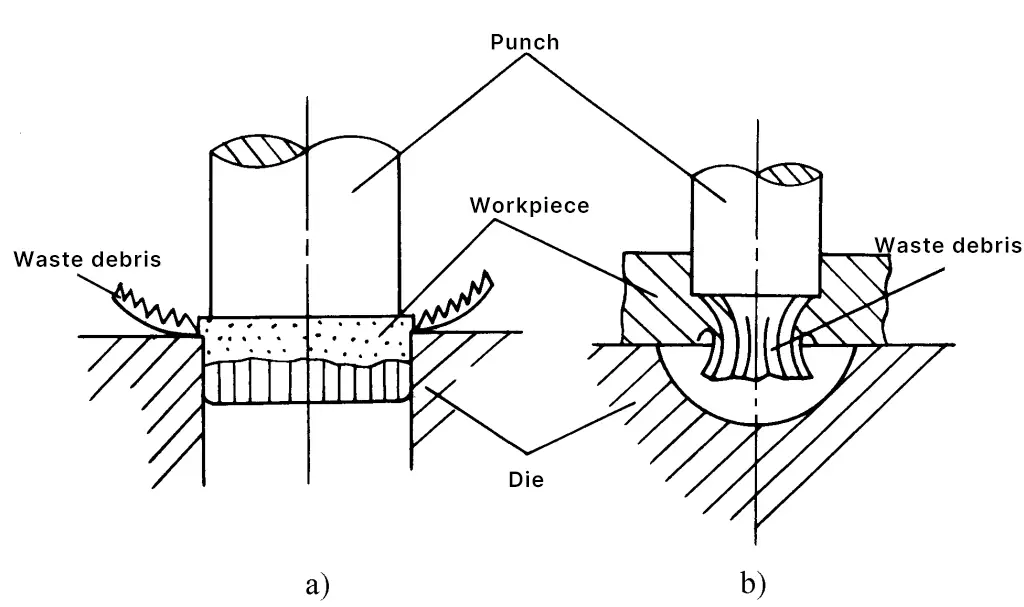

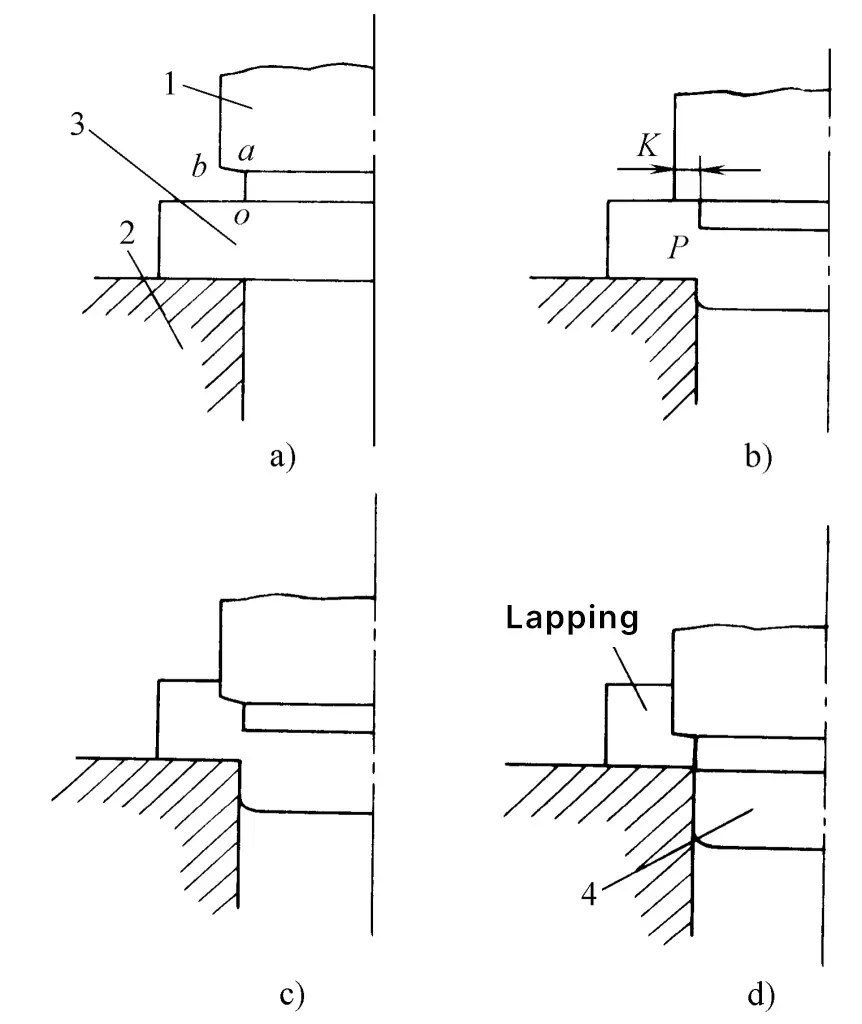

Die Nachbearbeitungsmethode ist in Abbildung 1 dargestellt. Die äußere Form der beschnittenen Teile wird als Randbeschnitt bezeichnet (siehe Abbildung 1a); die innere Form der gestanzten Teile wird als innerer Randbeschnitt bezeichnet (siehe Abbildung 1b), und der Mechanismus der Nachbearbeitung unterscheidet sich völlig vom Stanzen, ähnlich wie bei der Schneidbearbeitung.

1. Zulage für die Nacharbeit

Die Nacharbeitungszugabe muss angemessen gewählt werden; eine zu große oder zu kleine Zugabe mindert die Qualität der nachbearbeiteten Teile. Die Nachbearbeitungszugabe hängt vom Material, der Dicke und der Form der Teile sowie von den Verarbeitungsbedingungen vor der Nachbearbeitung ab. Wird beispielsweise vor der Reparaturlackierung mit großem Spiel gestanzt, ist ein größeres Nacharbeitsaufmaß erforderlich, um die größere Kegelbruchzone im Querschnitt abzutrennen; bei kleinem Spiel ist dagegen kein großes Nacharbeitsaufmaß erforderlich, um das mittlere raue Band und mögliche Risse, die durch sekundäres Scheren entstanden sind, abzutrennen.

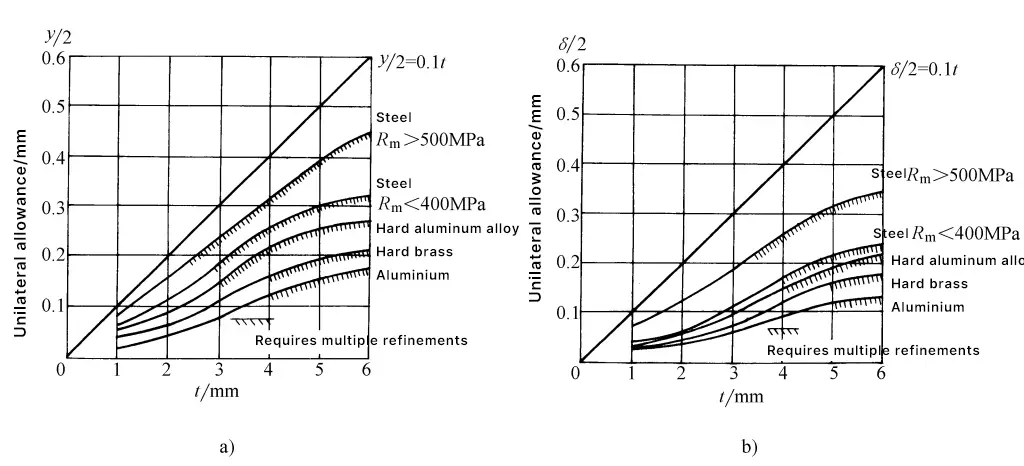

Bei der Nachbearbeitung von Innenkanten kann die Nachbearbeitungszugabe beim Bohren kleiner sein als beim Lochen. Wenn die Genauigkeit der Lochabstände auch beim Nachbearbeiten der Löcher erforderlich ist, sollte das Nachbearbeitungsaufmaß erhöht werden. Die Nachbearbeitungszugabe für das Stanzen mit großem Spiel ist in Tabelle 2 angegeben, während die Nachbearbeitungszugabe für das Stanzen mit kleinem Spiel in Abbildung 2 zu finden ist.

Tabelle 2 Nacharbeiten in zwei Richtungen y (Einheit: mm)

| Dicke des Materials | Messing, Baustahl | Mittelharter Stahl | Harter Stahl | |||

| Min | Max | Min | Max | Min | Max | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Anmerkung:

1. Das kleinste Aufmaß wird für einfach geformte Werkstücke verwendet, das größte Aufmaß für komplex geformte oder scharfkantige Werkstücke.

2. Bei Mehrfachreparaturen wird der kleinste Wert in der Tabelle für die zweite und die folgenden Reparaturen verwendet.

3. Die Reparaturzulage für Titanlegierungen beträgt (0,2 ~ 0,3) t.

a) Ausblendung

b) Stanzen

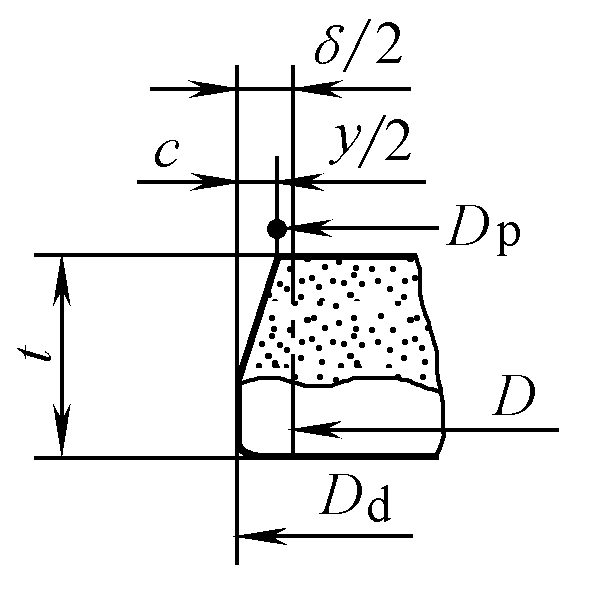

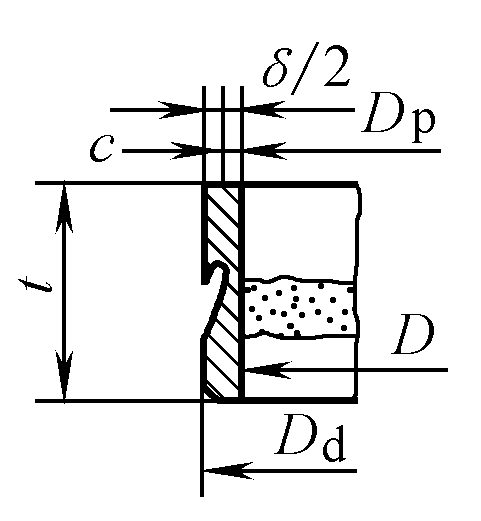

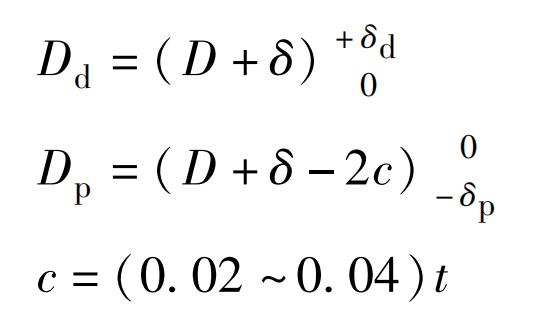

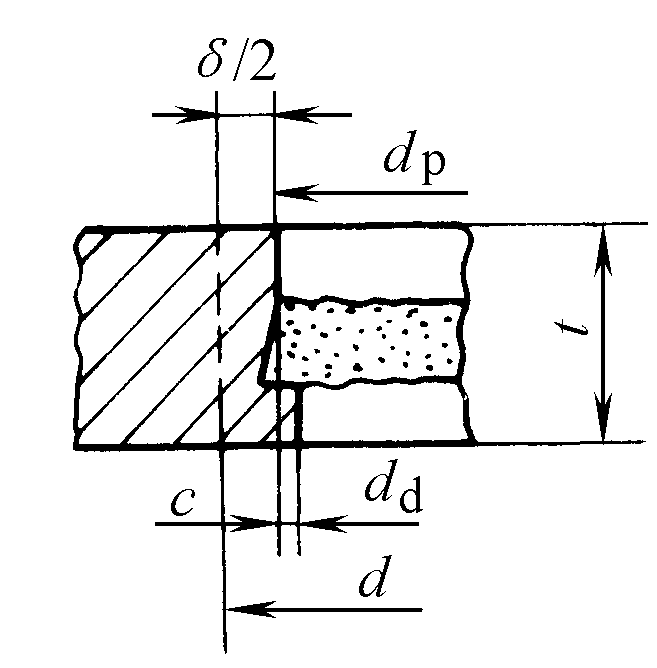

Je nach Größe des Schnittspalt Beim Stanzen wird die Berechnungsmethode für die Abmessungen des Arbeitsteils der Matrize in zwei Arten unterteilt. Siehe Tabelle 3 für die Berechnung der Abmessungen des Stanzwerkzeugs und Tabelle 4 für das Stanzwerkzeug.

Tabelle 3 Berechnung der Abmessungen des Arbeitsteils des Stanzwerkzeugs vor der Reparatur

| Matrizenabmessungen und Reparaturzugabe | Die erste Art der Reparaturmethode Ausblendung mit großem Spalt verwenden | Die erste Art der Reparaturmethode Ausblendung mit großem Spalt verwenden |

|  | |

| Größe des Stanzwerkzeugs Größe des Stanzwerkzeugs Einseitiger Spalt Überholungszulage Umzugsbeihilfe insgesamt |  y siehe Tabelle 2 δ ist gleich 2c plus y |  δ, siehe Abbildung 2a |

Anmerkung:

- c-single side clearance for punching;

- y-Reparaturzulage, siehe Tabelle 7;

- D-Grundmaße des Reparaturteils;

- t-Dicke des Reparaturteils;

- δ p , δ d - Herstellungsabweichungen der konvexen und konkaven Stümpfe, δ p , δ d = (0,8~1,2) (c max -c min );

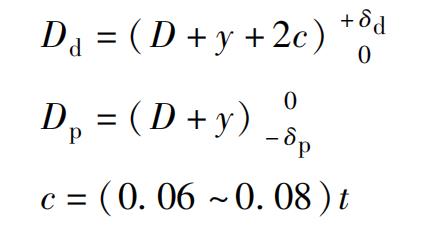

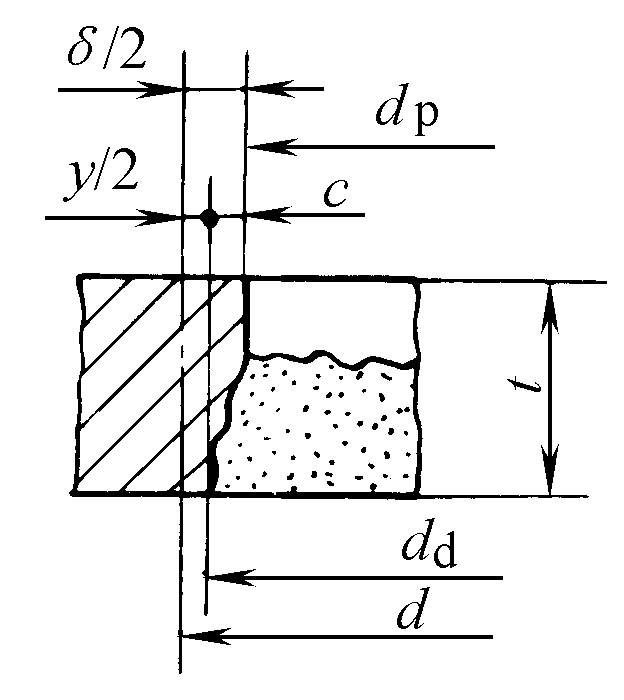

Tabelle 4 Berechnung der Abmessungen des Arbeitsteils der Stanzform vor der Reparatur

| Formabmessungen und Reparaturzulage | Erste Reparaturmethode Stanzen mit großem Abstand | Zweite Reparaturmethode Stanzen mit kleinem Abstand |

|  | |

| Größe der Stanzform Größe des Stanzlochs Einseitiger Spalt Reparaturzulage Umzugsbeihilfe insgesamt |  y siehe Tabelle 2 δ ist gleich 2c plus y |  δ, siehe Abbildung 2b δ |

Anmerkung: d - Grundgröße des Reparaturlochs;

2. Anzahl der Reparaturen

Die Anzahl der Reparaturen hängt von der Materialstärke und der Form des Werkstücks ab. Bei Werkstücken mit einer Dicke von weniger als 3 mm und einer einfachen, glatten Form ist im Allgemeinen nur eine Reparatur erforderlich; bei Werkstücken mit einer Dicke von mehr als 3 mm oder mit scharfen Winkeln sind zwei oder mehr Reparaturen erforderlich, um ein Ausreißen zu verhindern. Die Verteilung des Zuschlags für die zweite Reparatur ist in Abbildung 3 dargestellt. Die Anzahl der Reparaturen kann anhand von Tabelle 5 auf der Grundlage der Materialdicke und der Komplexität der Form des Werkstücks bestimmt werden.

1-Erste Reparatur

2-Sekunden-Reparatur

Tabelle 5 Häufigkeit des Reparaturprozesses

| Komplexität der Werkstückkontur | Material Dicke / mm | |

| <3 | <3 | |

| Glatte Kontur ohne scharfe Winkel | 1 | 2 |

| Komplexe Kontur mit scharfen Winkeln | 2 | 3~4 |

3. Reparaturkraft

Die für die Überholung erforderliche Kraft lässt sich annähernd nach folgender Formel berechnen

Pz=L(δ+0.1tn)τb

wobei

- L - Umfangslänge der Überholung (mm);

- δ - Gesamte Abtragsleistung (mm);

- n - Anzahl der gleichzeitig im Werkzeug eingespannten Teile:

- t - Dicke des Materials (mm);

- τ b - Scherfestigkeit des Materials (MPa).

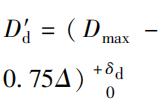

4. Berechnung der Abmessungen für das Arbeitsteil der Überholungsform

Die Formel zur Berechnung der Abmessungen des Arbeitsteils der Überholungsform ist in Tabelle 6 dargestellt.

Tabelle 6 Berechnung der Abmessungen für das Arbeitsteil der Überholungsform

| Abmessungen der Werkstücke | Aufarbeitung der Außenkante (Prozess) | Aufarbeitung der Innenkante (Prozess) |

| Abmessungen der Aufbereitungswerkzeuge |  | Die Matrize dient im Allgemeinen nur zur Aufnahme des Rohlings, und die Form und die Abmessungen des Hohlraums müssen nicht genau festgelegt werden. |

| Abmessungen der Aufbereitungsstempel |  |  |

Anmerkung:

- D max ist die maximale Grenzgröße des rekonditionierten Teils (mm);

- d min ist die minimale Grenzgröße des rekonditionierten Teils (mm);

- Δ ist die Toleranz des überholten Teils (mm);

- c′-einseitiger Abstand der Aufbereitungsform, 2c'=0,01~0,025mm;

- δ p , δ d konvexe und konkave Formherstellungstoleranzen (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - Schrumpfung des Lochs nach der Renovierung

- Für Aluminium: ε y =0,005~0,01mm;

- Messing: ε y =0,007~0,012mm;

- Weicher Stahl: ε y =0,008~0,015mm.

5. Andere Sanierungsmethoden

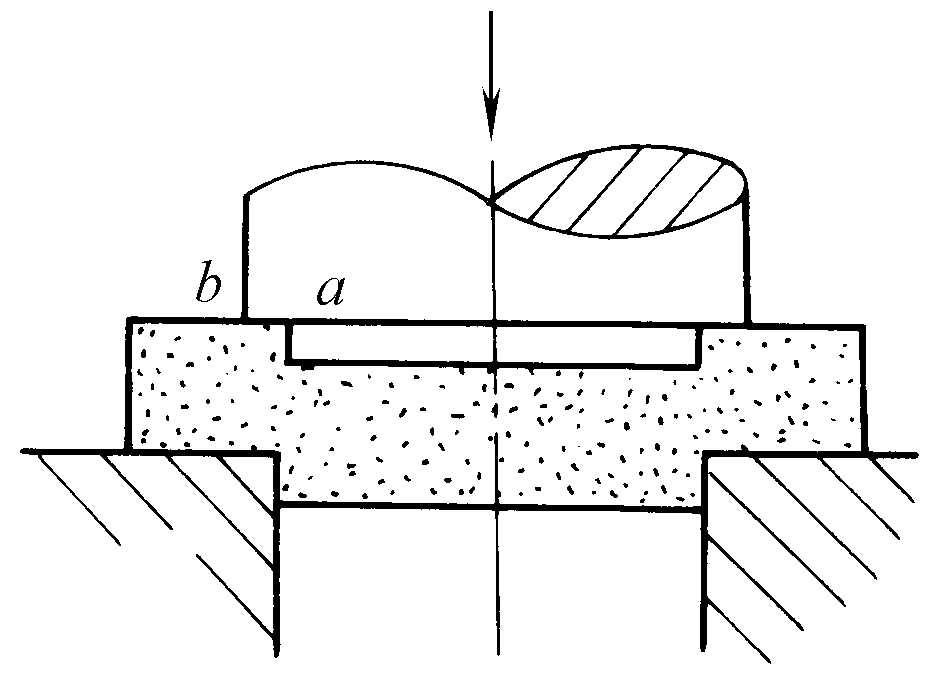

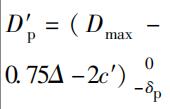

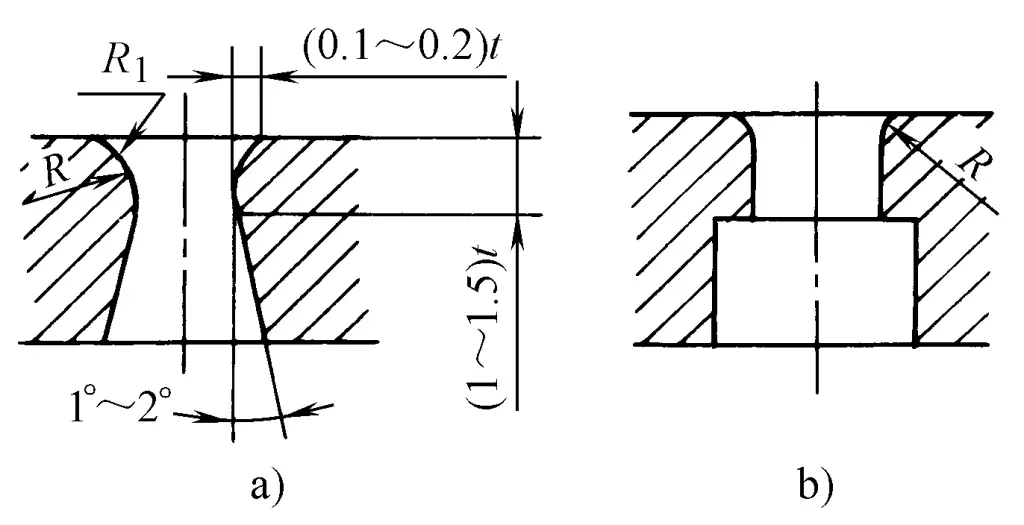

(1) Renovierung der Brünierung

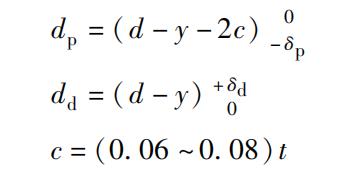

Bei der Kantenglättung wird der durch normales Stanzen erhaltene Rohling gewaltsam in ein Loch mit einer abgerundeten oder konischen konkaven Form gedrückt (siehe Abbildung 4), wobei die plastische Verformung der Oberfläche genutzt wird, um einen sauberen und glatten Querschnitt zu erhalten. Die einseitige Polierzugabe beträgt weniger als 0,04~0,06 mm. Dieses Verfahren ist im Allgemeinen nur für weiche Materialien geeignet und seine Qualität ist etwas geringer als die der spanabhebenden Sanierungsverfahren.

a) Abgerundete konkave Form

b) Konische konkave Form

Die Bestimmung der Größe des Arbeitsteils der konkaven Form ist die gleiche wie die der Sanierungsform, aber da diese Methode eine größere elastische Verformung des Werkstücks erfordert (bei Werkstücken innerhalb von 30 mm kann die elastische Verformung 0,01~0,025 mm erreichen) und mit der Dicke des sanierten Werkstücks zunimmt, sollte die Größe der konkaven Form entsprechend berücksichtigt werden. Die konvexe Formgröße ist um (0,1~0,2)t größer als die konkave Formgröße.

Innenkantenbearbeitung mit einem Dorn oder einer präzisionsgepressten Kugel (siehe Abbildung 5). Bei diesem Verfahren wird eine Stahlkugel (oder ein Dorn) mit hoher Härte (63-66 HRC) mit Hilfe des Drucks einer konvexen Form durch ein Loch auf dem Werkstück gepresst, das etwas kleiner ist als die gewünschte Größe, wodurch die Oberfläche des Lochs abgeflacht wird. Es können nicht nur kreisförmige Löcher mit einer Kugel bearbeitet werden, sondern auch nicht kreisförmige Löcher mit Kerben unter Verwendung eines Dorns.

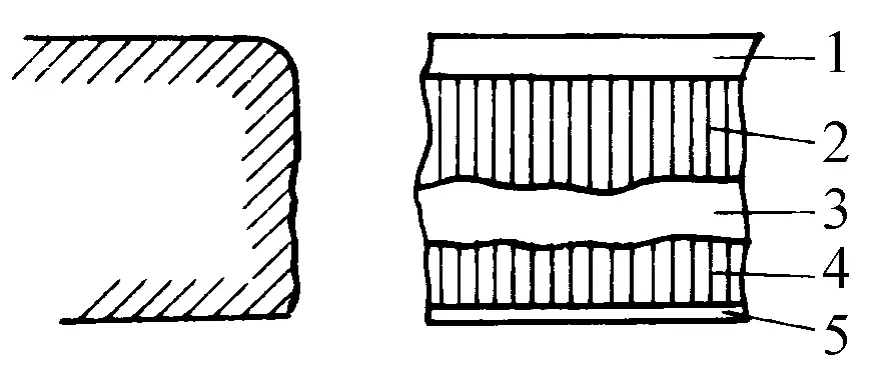

(2) Laminierte Veredelung

Bei der Verwendung allgemeiner Endbearbeitungsmethoden ist aufgrund des sehr kleinen Spalts eine hohe Präzision bei der Formherstellung erforderlich, und es stellt sich auch die Frage nach der Wahl der optimalen Endbearbeitungszugabe. Daher kann eine glatte Oberfläche nicht mit einem einzigen Schlichtdurchgang erreicht werden, und die laminierte Schlichtung kann die oben genannten Probleme vermeiden.

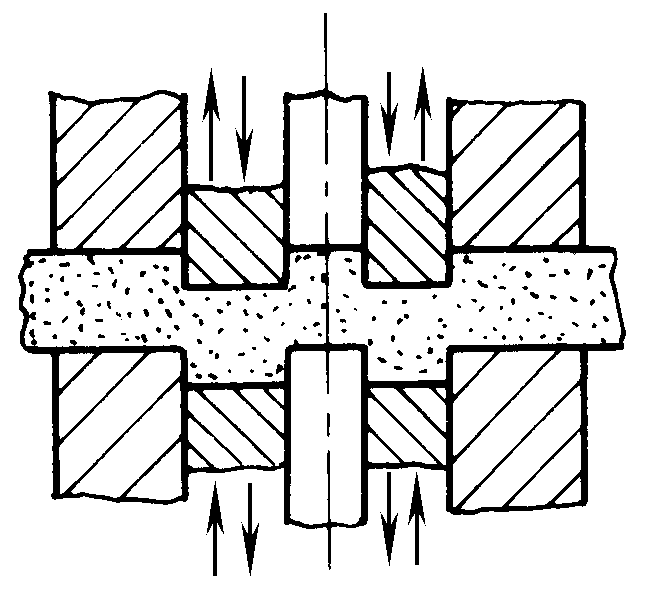

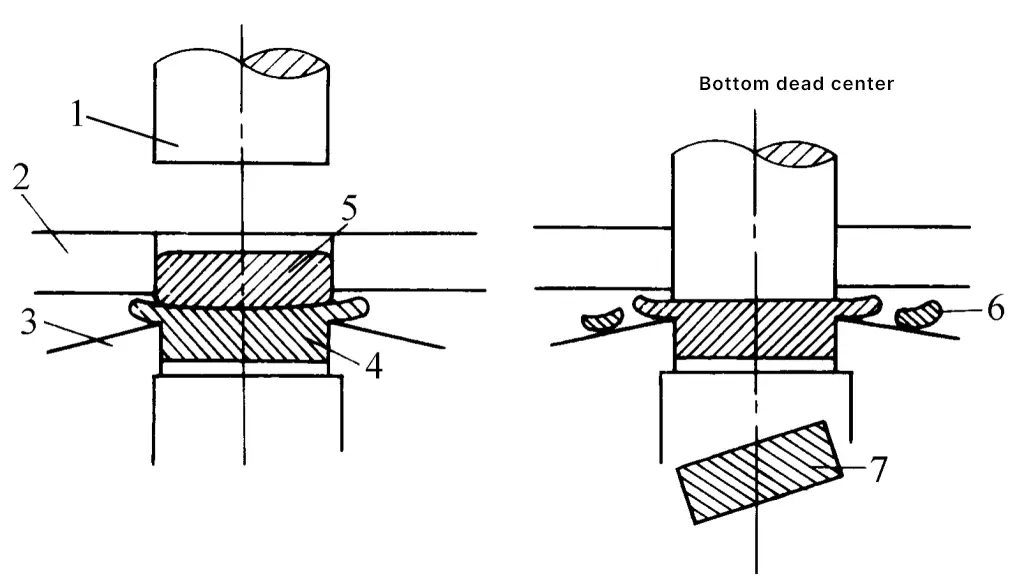

Beim laminierten Schlichten werden zwei Rohlinge übereinander gestapelt, wobei der Durchmesser der konvexen Form größer ist als der der konkaven Form, und die konvexe Form drückt auf den zu schlichtenden Rohling durch einen der Rohlinge. Wenn das Schlichten 2/3 bis 3/4 der Dicke der Platine erreicht hat, wird die zweite Platine für den nächsten Schlichthub zugeführt (siehe Abbildung 6).

1-Konvexe Form

2-Führungsplatte

3-Konkave Form (mit vorderem Winkel)

4-Initiales Schlichten des Rohlings auf 2/3 bis 3/4 der Blechdicke

5 - Überlappende Knüppel für die nächste Anpassung

6-Chips

7-Werkstücke

Da der Stempel während der Aufarbeitung nicht in die Matrize eindringt, ist die Herstellung von Formen einfach. Die für die Aufarbeitung geeigneten Materialien und die Bandbreite der Bearbeitungsmöglichkeiten sind größer als bei allgemeinen Aufarbeitungsmethoden. Der Nachteil ist, dass nach dem Eintauchen des Rohlings in den nächsten Hub die Späne entfernt werden müssen, so dass entsprechende Maßnahmen erforderlich sind, wie z.B. die Bearbeitung eines 10°~15° Steigungswinkels oder einer Spanbrechernut an der Stirnseite der Matrize und die Verwendung von Hochdruck-Druckluft zum Abblasen der Späne. Ein weiteres Problem sind große Grate.

(3) Rüttelsanierung

Für kleine, hochpräzise Teile mit komplexen Formen wie Nocken und Zahnräder kann die Aufarbeitung auch auf einer speziellen Vibrationspresse durchgeführt werden, die mit einem vibrierenden Schieber ausgestattet ist, der über einen zweiten Motor verfügt, der dafür sorgt, dass der mit diesem Schieber verbundene Stempel vibriert. Die auf der Aufarbeitungsmatrize platzierten Teile werden bei einem Vorschub der Presse von 0,05~0,06 mm pro Hub 1200~2000 kurzen Stößen pro Minute ausgesetzt.

Die Verformung bei der vibrierenden Aufarbeitung beschränkt sich auf ein kleineres Volumen des zu bearbeitenden Metalls, wodurch die Ausdehnung von Führungsrissen und das Auftreten von Rissen vermieden wird. Außerdem ist die Scherfläche aufgrund der vibrierenden Wirkung des Matrizenrandabstreifers glatt und die Verformung der Teile wird auf ein Minimum reduziert. Nach der Aufarbeitung kann die Maßgenauigkeit der Teile 0,05~0,01mm erreichen, mit einer Oberflächenrauheit Ra von 0,4~0,8μm.

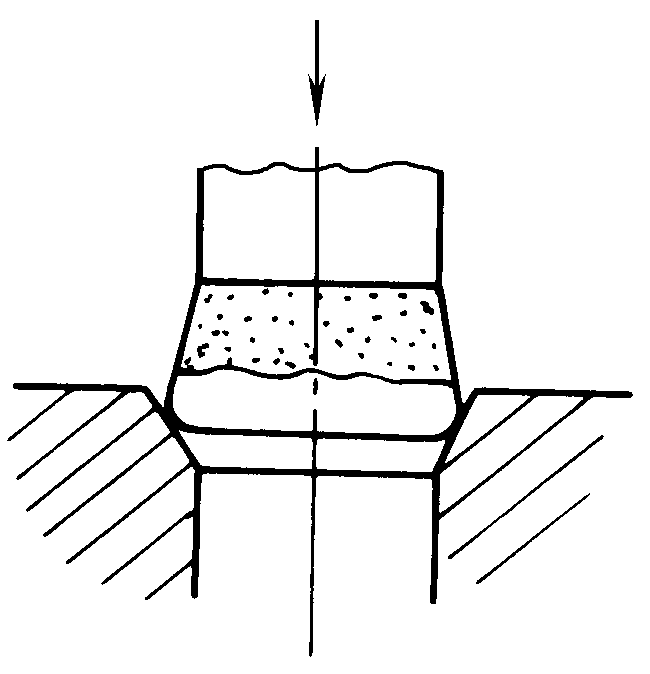

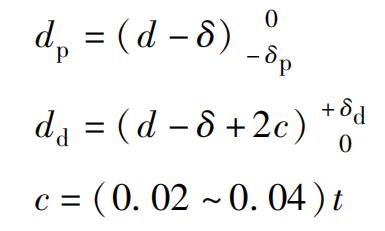

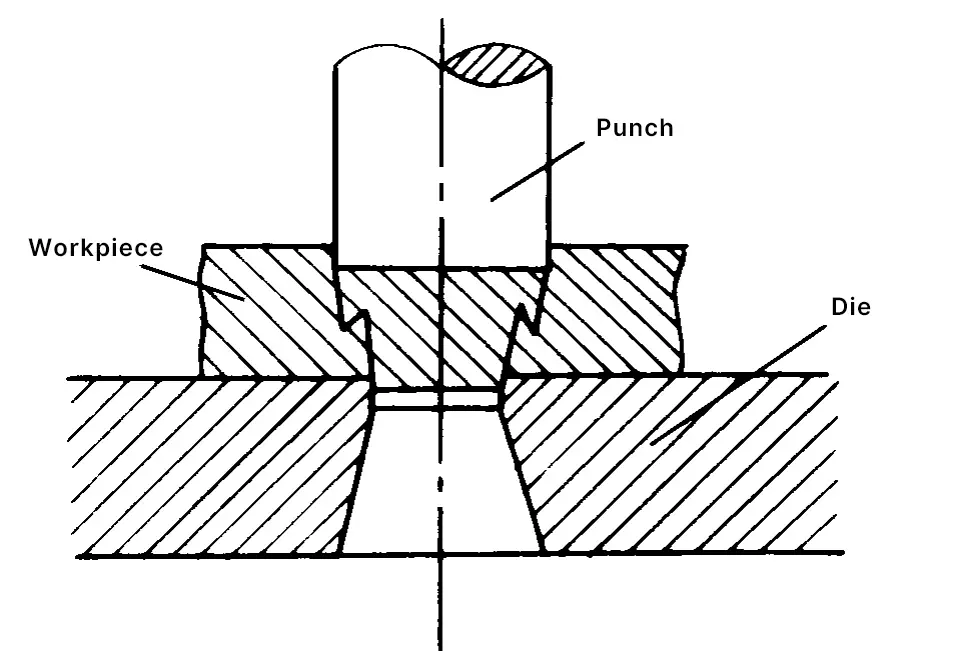

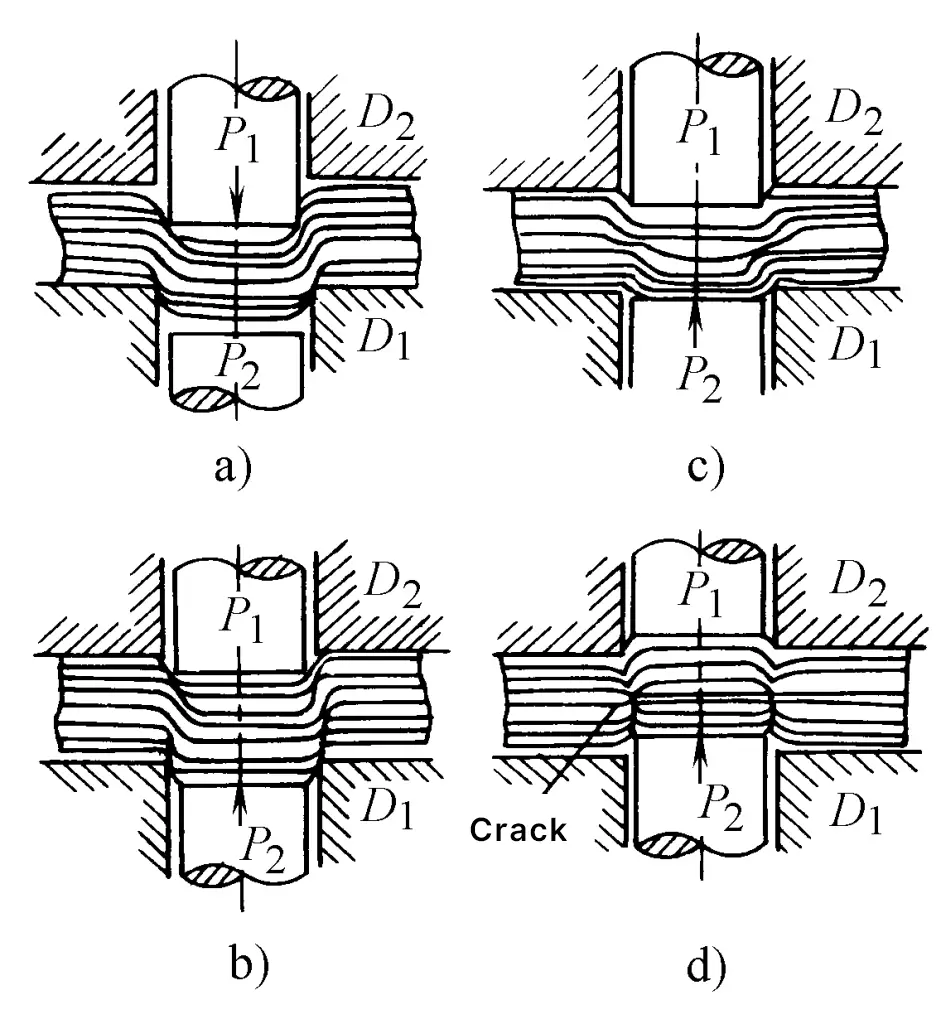

II. Stanzen mit negativem Spiel

Wie in Abbildung 7 dargestellt, ist das Stanzen mit negativem Spiel im Wesentlichen ein kombiniertes Verfahren aus Stanzen und Aufarbeitung. Da die Größe des Stempels größer ist als die der Matrize, ist die Richtung der Risse, die während des Stanzvorgangs auftreten, entgegengesetzt zu der des normalen Stanzens, wodurch ein umgekehrter konischer Rohling entsteht. Der Stempel drückt weiter nach unten und schiebt den Rohling in die Matrize, schneidet dabei etwas überschüssiges Material ab und erhält einen qualitativ hochwertigeren Querschnitt, der dem Aufarbeitungsprozess entspricht.

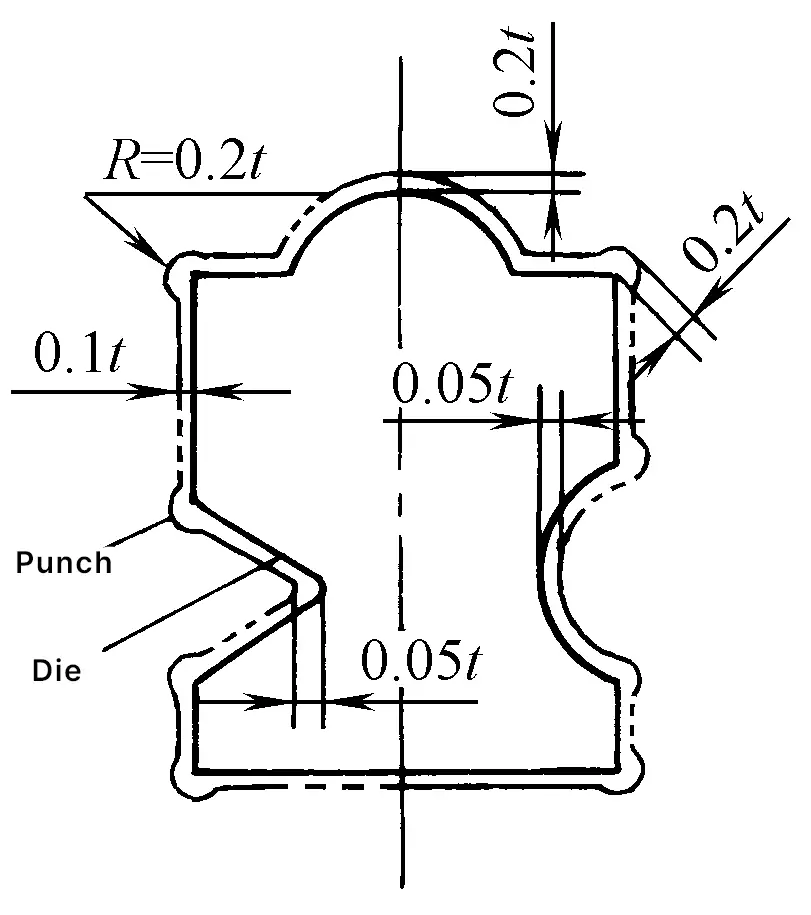

Im Allgemeinen ist die Größe des Stempels um (0,1~0,2)t größer als die der Matrize. Bei runden Werkstücken ist der Umfang, um den der Stempel größer ist als die Matrize, gleichmäßig. Bei Werkstücken mit Aussparungen und Vorsprüngen sollten die vorstehenden Ecken doppelt so groß sein wie der Rest, d. h. (0,2~0,4)t, und die ausgesparten Teile sollten um die Hälfte reduziert werden, d. h. (0,05~0,1)t, wie in Abbildung 8 dargestellt.

Um eine geringere Oberflächenrauhigkeit auf der Scherfläche zu erreichen, kann am Rand der Matrize ein Radius von 0,1~0,3 mm angebracht werden. Da der Stempel größer als die Matrize ist, sollte der Stempel nach dem Stanzen nicht in das Matrizenloch eindringen, sondern einen Abstand von 0,1~0,2 mm zur Oberseite der Matrize einhalten.

Zu diesem Zeitpunkt ist der Rohling noch nicht vollständig in die Matrize gepresst worden und muss beim Stanzen des nächsten Teils vollständig eingepresst werden. Nachdem das Werkstück aus der Öffnung der Matrize gefallen ist, nimmt seine Größe aufgrund der elastischen Verformung um 0,02~0,06 mm zu. Daher sollte diese Verformung bei der Konstruktion des Arbeitsteils der Matrize entsprechend reduziert werden.

Mit dieser Methode kann die Oberflächenrauhigkeit Ra der gestanzten Werkstücke 0,4~0,8μm erreichen, und die Maßgenauigkeit kann IT9 bis IT11 erreichen. Bei großformatigen dünnen Blechen mit einer Dicke t≤1,5 mm kann jedoch eine erhebliche Wölbung auftreten. Außerdem ist das Stanzen mit negativem Spiel nur für weiche Materialien mit guter Plastizität geeignet, wie weiches Aluminium, Kupfer, weicher Stahl usw. Es wird hauptsächlich für das Präzisionsstanzen von kaltfließgepressten Blechzuschnitten und einigen einfachen Flachteilen verwendet.

Die für das Stanzen mit negativem Spiel erforderliche Kraft ist viel größer als beim normalen Stanzen, und die Form ist einem größeren Druck ausgesetzt, was sie anfällig für Risse macht. Eine gute Schmierung kann das Anhaften von Material an der Form verhindern und die Lebensdauer der Form verlängern.

Die Kraft für das Stanzen mit negativem Spiel P kann nach folgender Formel geschätzt werden

Pf=CP

In der Formel

- P - Normal Stanzkraft (N);

- C - Koeffizient, ausgewählt nach den verschiedenen Materialien: Aluminium: C=1,3~1,6; Messing: C=2,25~2,8; Weichstahl: C=2.3~2.5.

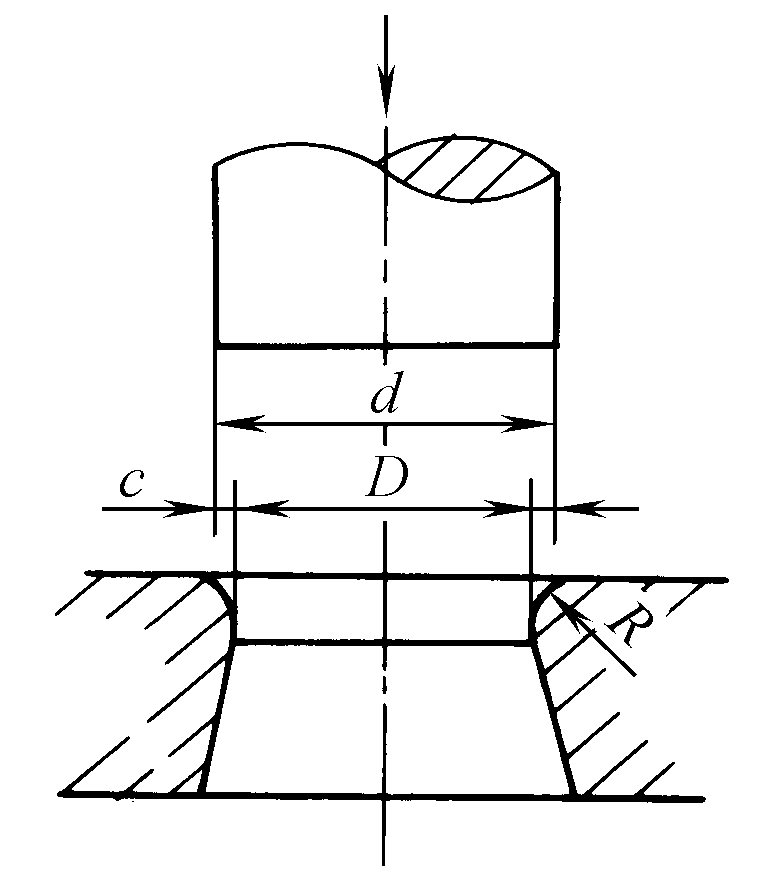

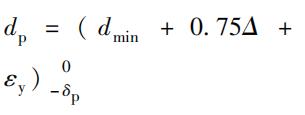

III. Stanzen von abgerundeten Ecken mit kleinem Spalt

Beim Stanzen hat die Matrizenkante eine kleine abgerundete oder elliptische Ecke (siehe Abbildung 9), während der Stempel eine Standardform hat. Beim Stanzen hat die Stempelkante eine abgerundete Ecke, und die Matrize hat eine Standardform. Die doppelseitige Spalt zwischen Stempel und Matrize beträgt weniger als 0,01 bis 0,02 mm und ist unabhängig von der Materialstärke.

a) Mit elliptischer Ecke

b) Mit abgerundeter Ecke

Da die Matrizenkante abgerundet ist und ein sehr kleiner Spalt verwendet wird, erhöht sich der hydrostatische Druck im Stanzbereich, die Zugspannung wird reduziert, und die abgerundete Kante verringert auch die Spannungskonzentration, wodurch die Rissbildung verhindert und eine blanke Scherfläche erzielt wird.

Abbildung 9 zeigt zwei Formen von Matrizen mit elliptischen oder abgerundeten Ecken. Abbildung 9a zeigt eine Matrize mit einer elliptischen Ecke, bei der die Verbindung von Bogen und Geraden glatt und gleichmäßig sein sollte, ohne scharfe Kanten.

Der Radius der abgerundeten Ecke R1 ist in Tabelle 7 angegeben, die das Ergebnis für ein Werkstück mit einem Durchmesser von 25 mm darstellt. Für andere Größen können 2/3 der Werte in der Tabelle gewählt und die abgerundete Ecke während des Probestanzens nach Bedarf vergrößert werden. Zur Vereinfachung der Herstellung kann auch die in Abbildung 9b gezeigte Matrize verwendet werden, bei der der Radius der abgerundeten Ecke im Allgemeinen R=0,1t beträgt (t ist die Materialstärke) oder gemäß Tabelle 8 gewählt wird.

Tabelle 7 Elliptische Ecke Abgerundete Ecke Radius R 1 Wert (Werkstückdurchmesser ϕ = 25mm) (Einheit: mm)

| Material | Materieller Zustand | Dicke des Materials | Radius der Hohlkehle R 1 |

| Baustahl | Warmgewalzt | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Kaltgewalzt | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Aluminiumlegierung | Weich | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Hart | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Kupfer | Weich | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Hart | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabelle 8 Werte der konkaven Matrize für runde Ecken R (Einheit: mm)

| Material | Materialstärke 1 | Materialstärke 2 | Materialstärke 3 | Materialstärke 4 |

| Aluminium | 0.25 | - | 0.25 | 0. 50 |

| Kupfer (T2) | 0.25 | - | 0.5 | (1.00) |

| Baustahl | 0.25 | (0.5) | (1.00) | - |

| Messing (H70) | (0.25) | - | (1.00) | - |

| Rostfreier Stahl (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Anmerkung: Die Angaben in Klammern sind Referenzwerte.

Das Stanzen von abgerundeten Kanten mit geringem Abstand eignet sich für Materialien mit guter Plastizität, wie z. B. weiches Aluminium, reines Kupfer, Messing und weichen Stahl (05F, 08F) usw. Das Werkstück sollte idealerweise eine gleichmäßige glatte Kontur haben, und abgerundete Ecken müssen an rechtwinkligen oder scharfen Ecken verwendet werden, um ein Ausreißen zu verhindern. Bei der Berechnung der Stanzkraft sollte diese um 50% auf der Grundlage der normalen Stanzkraft erhöht werden.

Die Bearbeitungsgenauigkeit der Teile kann IT9 bis IT11 erreichen, und die Oberflächenrauhigkeit Ra kann 0,4 bis 1,6 um erreichen. Nachdem das Teil aus der Matrizenöffnung herausgedrückt wurde, vergrößert sich seine Größe aufgrund der elastischen Verformung um 0,02 bis 0,05 mm, was bei der Formgestaltung kompensiert werden sollte.

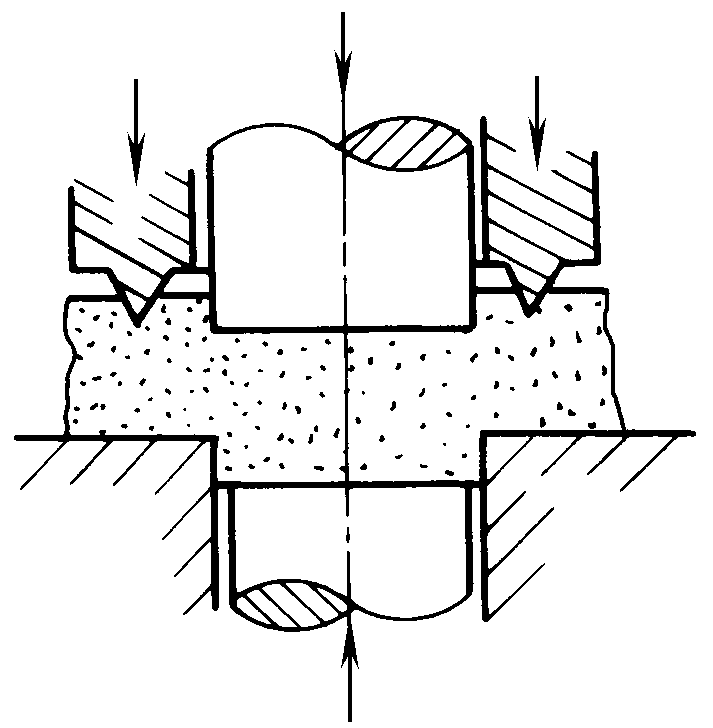

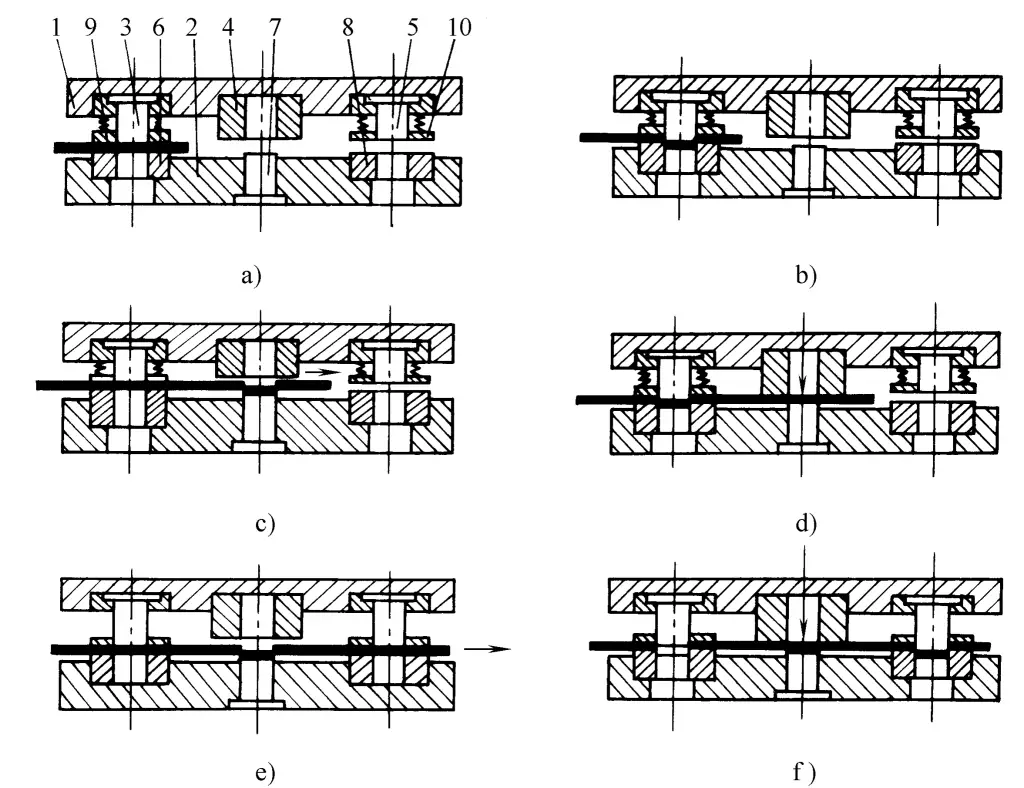

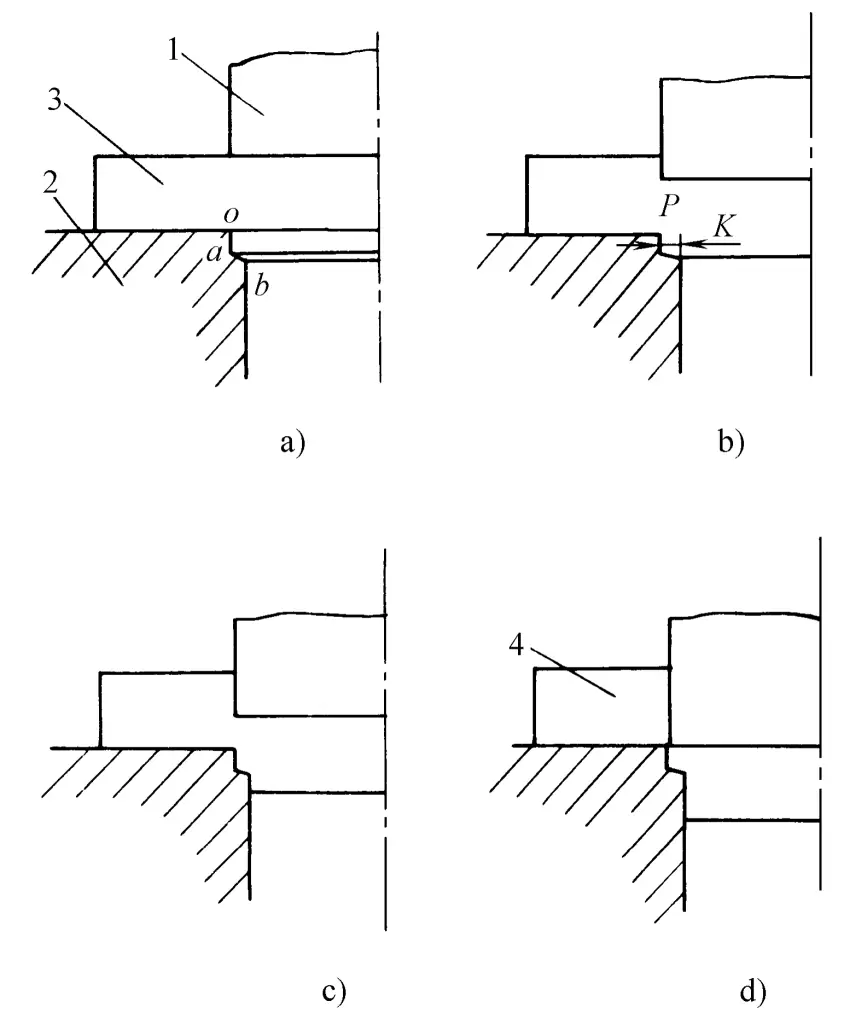

IV. Aufwärts- und Abwärtsstempeln

Das Aufwärts- und Abwärts-Stanzverfahren (auch wechselseitiges Stanzen genannt) ist in Abbildung 10 dargestellt. Dabei werden zwei konvexe Formen verwendet, um das Werkstück von oben und unten zu stanzen, wobei zunächst von oben nach unten gestanzt wird (wie in a gezeigt) und angehalten wird, wenn die obere konvexe Form 15% bis 30% der Materialdicke in das Material einschneidet. Dann wird die untere konvexe Form verwendet, um in umgekehrter Richtung nach oben zu stanzen (wie in b, c, d gezeigt).

Der Verformungsmechanismus dieser Methode ähnelt dem des normalen Stanzens, wobei immer noch Scherrisse und Bruchzonen entstehen. Da jedoch zwei Stanzungen, oben und unten, durchgeführt werden, können zwei helle Bänder erhalten werden, wodurch der Anteil der hellen Bänder im gesamten Querschnitt erhöht wird, und es können Grate entfernt werden, wodurch die Querschnittsqualität der gestanzten Teile erheblich verbessert wird (siehe Abbildung 11).

- 1, 5-Kollapswinkel

- 2, 4-Bright-Band

- 3-Bruchzone

Da dieses Verfahren jedoch eine komplexere Formstruktur erfordert, verlängert es die Stanzzeit und stellt besondere Anforderungen an die Stanzeinrichtung, weshalb es derzeit in der Produktion weniger eingesetzt wird. Um den Einsatz einer Spezialpresse zu vermeiden, kann dieses Verfahren auch mit einem Drei-Stationen-Folgeverbundwerkzeug auf einer einfachwirkenden Presse in drei Schritten durchgeführt werden (siehe Abbildung 12).

1-Oberer Würfelhalter

2-Unterer Matrizenhalter

3-Prägestempel

4-Counter-Sinking-Werkzeug

5-Teilung Stanzen konvexe Matrize

6-Prägestempel konkav

7-Umgekehrte Beschichtung konvexer Würfel

8-Trennstempel konkave Matrize

9-Prägedruckplatte

10-Trenn-Stanzdruckplatte

1. Im ersten Schritt des Prägens wird das Material nicht geschnitten, sondern nur in eine Grube im Stanzbereich gedrückt (siehe Abbildung 12b).

2. Im zweiten Schritt wird der geprägte Rohling im Stanzbereich aus der entgegengesetzten Richtung des ersten Schritts in den noch ungebrochenen Zustand zurückgestanzt (siehe Abbildung 12d).

3. Im dritten Schritt wird in der gleichen Richtung wie im ersten Schritt gestanzt, wodurch der Rohling vollständig getrennt wird (siehe Abbildung 12f).

Die Eindringtiefe der Matrize während der Präge- und Rückwärtsstanzphasen hängt hauptsächlich von der Materialstärke und der Leistungsfähigkeit ab. Die Eindringtiefe der Matrize muss sowohl beim Prägen als auch beim Rückwärtsstanzen auf ein Niveau begrenzt werden, bei dem der Stanzbereich noch nicht gerissen ist.

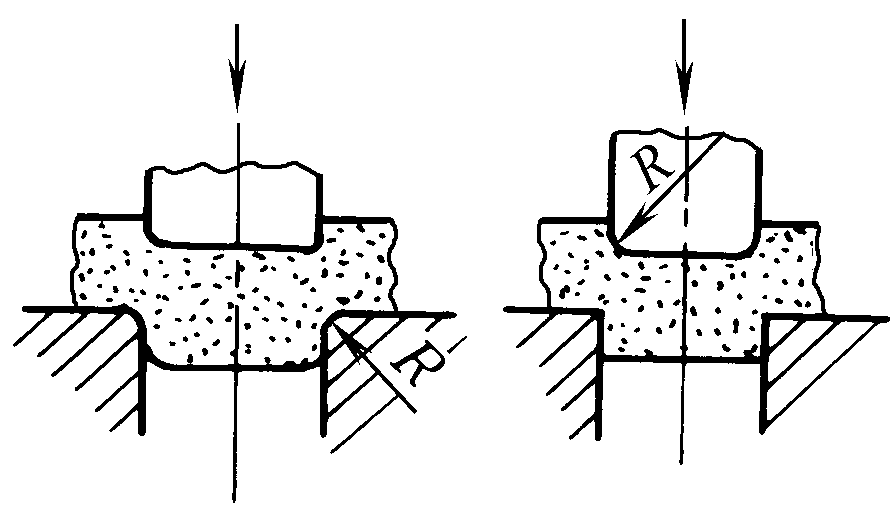

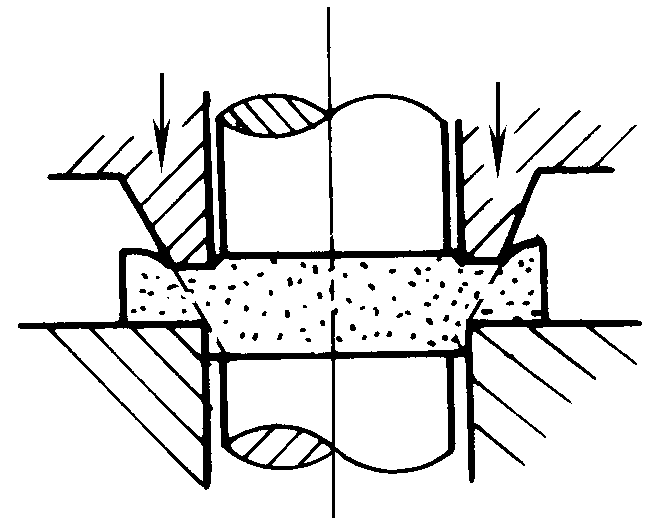

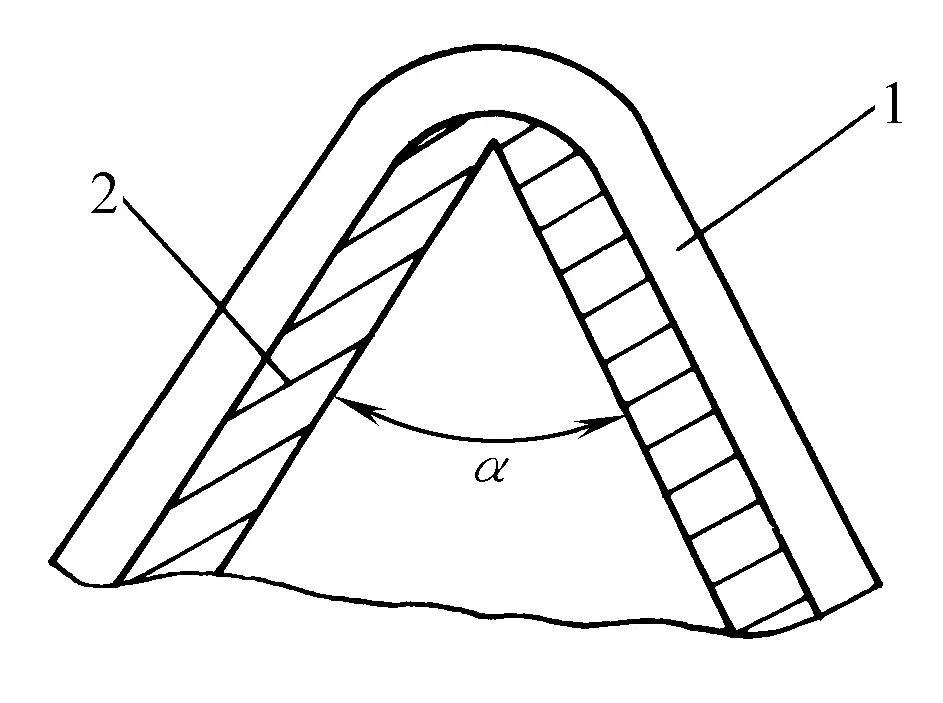

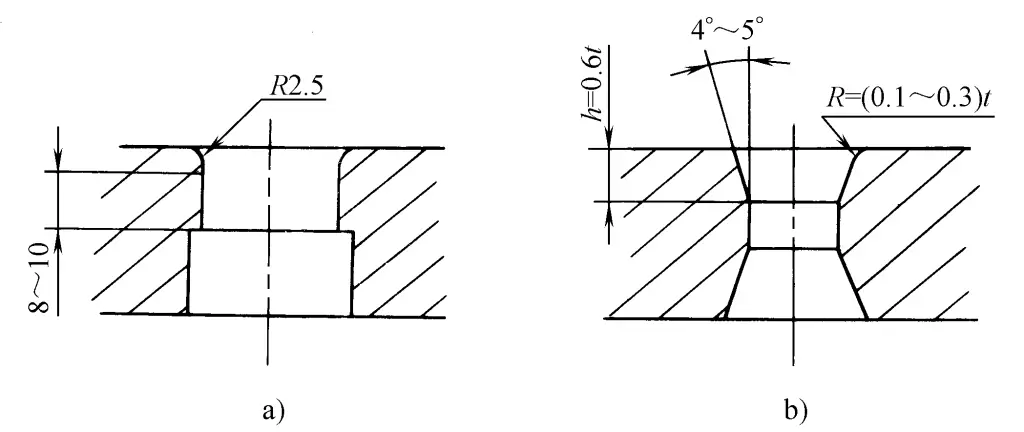

V. Synchrones Scheren und Quetschstempeln

Der Arbeitsprozess des synchronen Scher- und Quetschstempelns (d. h. des Stufenstempelns) ist in Abbildung 13 dargestellt. Wenn der Stempel in das Blech schneidet, verformt sich das Material aufgrund seiner eigenen Plastizität durch Scherung, bis die Ab-Fläche des Stempels die Blechoberfläche berührt (siehe Abbildung 13a, b). Zu diesem Zeitpunkt bildet das Blech keine Scherrisse, und die Dauer dieser Phase hängt hauptsächlich von der Plastizität des Werkstoffs und dem Zustand der Stempelkante ab.

1-Stempel

2-Würfel

3-Blech

4-Workpiece

Beim weiteren Eindrücken des Stempels drückt und quetscht sich die Ab-Fläche des Stempels in das Blech, und das komprimierte Material baut in der Scherzone P einen ausreichend großen hydrostatischen Druck auf, um die Plastizität des Materials zu erhöhen, die Entstehung von Scherrissen zu unterdrücken und die Fortsetzung der plastischen Scherverformung im gesamten Bereich des Blechs zu ermöglichen. Scherprozess. Wenn die Stirnfläche des Stempels gerade in das Matrizenloch eindringt, ist die präzise Trennung des Blechs endgültig abgeschlossen (siehe Abbildung 13c, d).

Bei dem vorgenannten Scherverfahren wird die dem Material innewohnende Plastizität in geeigneter Weise ausgenutzt, und anschließend wird rechtzeitig ein ausreichend großer hydrostatischer Druck aufgebracht, um die Entstehung von Scherrissen zu unterdrücken.

Wenn sich die Ab-Fläche des Stempels allmählich zusammenzieht, wird der hydrostatische Druck immer größer, um die allmähliche Verringerung der Plastizität des Blechs während des Scherprozesses zu kompensieren. Im Arbeitsteil des Stempels besteht die Hauptfunktion des ao-Abschnitts darin, den Zeitpunkt des anfänglichen Anstiegs des hydrostatischen Drucks zu steuern, während die Hauptfunktion der ab-Oberfläche darin besteht, die Höhe des hydrostatischen Drucks zu steuern. Durch die Änderung ihrer Größe können sie sich an Bleche mit unterschiedlichen Leistungen und Dicken anpassen.

Nach dem gleichen Prinzip kann auch eine Präzisionsstanzung durchgeführt werden, wie in Abbildung 14 dargestellt. Zu diesem Zeitpunkt muss der Stanzabfall oberhalb der Matrize entsorgt werden.

1-Stempel

2-Würfel

3-Blatt-Material

4-Workpiece

Der technische Schlüssel zu dieser Methode besteht darin, die Form und Größe des Arbeitsteils des Stanzstempels (oder der Stanzmatrize) vernünftig zu bestimmen und die empfohlenen Werte entsprechend der unterschiedlichen Plastizität des Materials zu wählen.

- Die Länge des ao-Abschnitts beträgt (0,15~0,35)t;

- Die horizontale Breite der ab-Fläche K=(0,1~0,4)t;

- Der Winkel zwischen der ab-Oberfläche und der horizontalen Ebene beträgt 0°~20°;

- Der einseitige Spalt zwischen dem Stempel (oder der Matrize) und der Matrize (oder dem Stempel) beträgt 0,01~0,05 mm;

- Der Kantenradius des Stanzwerkzeugs (oder Stanzstempels) beträgt 0,05~0,2 mm.

Mit dieser Methode wurden Versuche an reinem Kupfer, Aluminiumlegierungen, Messing, 08-Stahl, 25-Stahl (warmgewalzter Stahl) und Zinklegierungen unter Verwendung einer Führungsplattenform auf einer herkömmlichen Presse durchgeführt, wobei alle völlig glatte Scherflächen erzielt wurden. Bei bleihaltigem Messing, das sich nur schwer präzise stanzen lässt, erreicht die Scherfläche des Werkstücks mit dieser Methode nahezu 0,9t (t ist die Materialstärke).