1. Introducción a la fabricación de chapas metálicas

1.1 Definición:

Aún no existe una definición completa de la fabricación de chapas metálicas. Según una definición de una revista profesional extranjera, puede definirse como un proceso integral de trabajo en frío de chapas metálicas (normalmente inferiores a 6 mm), que incluye cizallado, punzonado/corte/compactación, plegado, soldadura, remachado, ensamblado, conformado (como carrocerías de automóviles), etc. Su característica significativa es que el grosor de la misma pieza es consistente, y procesa chapas metálicas como placas de acero, placas de aluminio, placas de cobre, etc.

1.2 Flujo del proceso de fabricación de chapas metálicas:

Cualquier pieza de chapa metálica tiene un proceso de transformación determinado, que se denomina flujo del proceso. Para las piezas de chapa con diferentes estructuras, el flujo del proceso también puede ser diferente. Combinando con la situación de nuestra empresa, el proceso general es el siguiente:

Pedido del cliente → Preparación de planos → Dibujo Desplegando (Programación por control numérico) → Corte (punzonado numérico) → Punzonado común → Doblado → Remachado a presión → Soldadura.

Lectura relacionada: Equipo superior para la fabricación de chapas metálicas: Una guía

2. Conocimientos básicos de dibujo técnico de chapa metálica

2.1 Introducción al dibujo mecánico:

El dibujo técnico para la fabricación de chapa metálica pertenece a la categoría de dibujo mecánico. El dibujo mecánico es una disciplina que utiliza patrones para representar con precisión la forma estructural, el tamaño, el principio de funcionamiento y los requisitos técnicos de la maquinaria.

Los patrones se componen de gráficos, símbolos, texto, números, etc. Son documentos técnicos que expresan la intención del diseño, los requisitos de fabricación y la experiencia de intercambio, y suelen denominarse el lenguaje de la industria de la ingeniería.

Los elementos estipulados en las normas de dibujo mecánico incluyen: formato y formato del dibujo, escala, fuente y líneas, etc. El formato y el formato de dibujo especifican el tamaño del formato de dibujo estándar y el tamaño correspondiente del marco del dibujo. La escala se refiere a la relación entre la longitud de la dimensión en el dibujo y el tamaño real de la pieza de la máquina.

Excepto en el caso del dibujo a escala 1:1, sólo se permiten las proporciones de reducción y ampliación especificadas en las normas. En China, se estipula que los caracteres chinos deben escribirse en tipografía larga imitación Song, y las letras y números deben escribirse en la estructura prescrita.

Se especifican ocho tipos de líneas para el dibujo, como líneas sólidas en negrita para las líneas de contorno visibles, líneas discontinuas para las líneas de contorno invisibles, líneas discontinuas finas para las líneas de eje y centro de simetría, y líneas sólidas finas para las líneas de cota y sección, etc.

Los dibujos mecánicos incluyen principalmente dibujos de piezas y dibujos de montaje. Los planos de piezas expresan la forma, el tamaño, la fabricación y los requisitos técnicos de inspección de las piezas; los planos de montaje expresan las relaciones de ensamblaje y los principios de funcionamiento entre las piezas y los componentes pertenecientes a la maquinaria; y expresan gráficamente la estructura y la forma de las piezas; las vistas más utilizadas incluyen una vista frontal, una vista seccional y una vista en sección, etc.

Las vistas son formas gráficas que se obtienen proyectando piezas sobre el plano de proyección según el método de proyección ortográfica. Según la dirección de proyección y la posición del plano de proyección correspondiente, las vistas se dividen en vistas principales, vistas superiores, vistas izquierdas, etc. Las vistas se utilizan principalmente para expresar la forma externa de las piezas de la máquina. Las líneas de contorno que no pueden verse en la figura se representan mediante líneas de puntos.

Al proyectar una pieza sobre un plano de proyección, existen dos posiciones relativas entre el observador, la pieza y el plano de proyección. Cuando la pieza está situada entre el plano de proyección y el observador, se denomina método de proyección del primer ángulo. Cuando el plano de proyección está situado entre la pieza y el observador, se denomina método de proyección del tercer ángulo. Ambos métodos de proyección pueden expresar igualmente bien la forma de las piezas de la máquina. Las normas nacionales chinas estipulan el uso del método de proyección del primer ángulo.

2.2 Introducción a la proyección ortográfica

La proyección ortográfica es un método de dibujo que representa con precisión la geometría, el tamaño y la forma de un objeto proyectando su contorno sobre un plano.

Un objeto tiene seis vistas: una vista frontal, que refleja la forma de la parte delantera del objeto cuando se proyecta desde delante; una vista superior, que refleja la forma de la parte superior del objeto cuando se proyecta desde arriba; una vista izquierda, que refleja la forma del lado izquierdo del objeto cuando se proyecta desde el lado izquierdo, y otras tres vistas que no se utilizan habitualmente.

Las tres vistas principales -frontal, superior e izquierda- juntas se denominan proyección ortográfica o proyección multivista.

Cada vista sólo puede mostrar la forma de una dirección del objeto y no puede reflejar completamente la forma estructural del objeto. Los dibujos de tres vistas son el resultado de proyectar el mismo objeto desde tres direcciones diferentes. Además, se utilizan vistas auxiliares como las vistas seccionales y las vistas semiseccionales para expresar completamente la estructura del objeto.

Las reglas de proyección para la proyección ortográfica son:

- Vista frontal y vista superior: la línea de cota de longitud está alineada.

- Vista frontal y vista izquierda- La línea de cota de altura está alineada.

- Vista izquierda y vista superior: la línea de cota de anchura está alineada.

2.3 Método de reconocimiento de dibujos

Al observar un dibujo tridimensional, ¿cómo podemos entender su forma espacial? Se trata de un proceso que va del espacio bidimensional al tridimensional. Chapa metálica Los dibujos son relativamente sencillos, y aquí se presenta un método básico de visualización: el análisis de formas.

El análisis de formas consiste en analizar qué formas básicas componen el objeto, hallar la proyección de cada forma básica, visualizar su forma espacial y, a continuación, combinar las formas básicas y sus posiciones relativas para visualizar la forma espacial global.

Dado que cada vista sólo puede mostrar la forma de una dirección del objeto, deben combinarse varias vistas para comprender plenamente la estructura del objeto. En el caso de objetos más complejos, tres vistas por sí solas pueden no ser suficientes para expresar claramente su forma.

Pueden ser necesarias vistas de proyección adicionales, como la vista derecha, la vista superior-posterior, la vista posterior, o vistas auxiliares como las vistas seccionales, las vistas en sección y las vistas de ampliación local.

2.4 Introducción a la proyección del tercer ángulo

Existen dos formas de dibujar un plano de tres vistas: la proyección en tercer ángulo y la proyección en primer ángulo, ambas conformes a la norma internacional ISO.

Actualmente, China, Alemania y otros países utilizan el método de proyección del primer ángulo, mientras que Estados Unidos, Japón y otros países utilizan el método de proyección del tercer ángulo. En el proceso de producción real, también vemos a menudo dibujos que utilizan el método de proyección del tercer ángulo.

La diferencia entre los dos métodos de proyección es:

El método de proyección del primer ángulo sitúa el objeto entre el observador y el plano de proyección.

El método de proyección del tercer ángulo sitúa el plano de proyección entre el observador y el objeto. Por lo tanto, las vistas obtenidas por los dos métodos de proyección son opuestas a la hora de representar la relación antero-posterior del objeto:

Para el método de proyección de primer ángulo: la vista izquierda se coloca en el lado derecho, la vista derecha se coloca en el lado izquierdo, y la vista superior se coloca en la parte inferior, y así sucesivamente.

Para el método de proyección de tercer ángulo: la vista izquierda se coloca en el lado izquierdo, la vista derecha se coloca en el lado derecho, y la vista superior se coloca en la parte superior, etc.

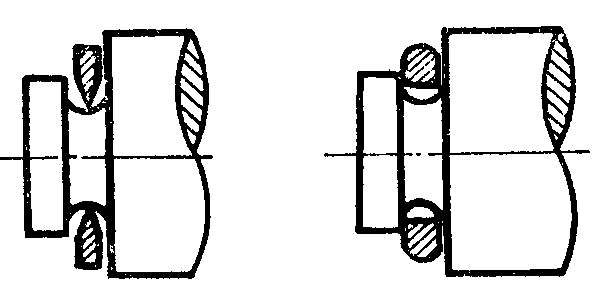

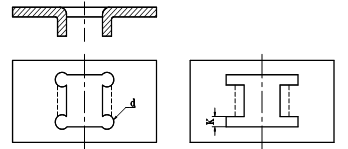

Para distinguir entre los dos métodos de proyección, la norma internacional estipula símbolos diferentes para cada uno, como se muestra en la figura.

3. Cálculo del despliegue de chapas

3.1 Principio de cálculo del desdoblamiento:

Durante el proceso de plegado de chapaLa capa exterior está sometida a tracción, la interior a compresión y entre ambas hay una capa neutra que no está sometida ni a tracción ni a compresión.

La longitud de la capa neutra permanece inalterada durante la flexión, por lo que sirve de referencia para calcular el desdoblamiento longitud de la parte doblada. La posición de la capa neutra depende del grado de deformación.

Cuando el radio de curvatura es grande y el ángulo de flexión es pequeño, el grado de deformación es pequeño, y la capa neutra se sitúa cerca del centro del espesor de la chapa. Cuando el radio de curvatura es menor y el ángulo de curvatura aumenta, el grado de deformación aumenta, y la posición de la capa neutra se desplaza gradualmente hacia el interior del centro de curvatura.

3.2 Método de cálculo:

Hay muchas formas de calcular el desdoblamiento de la chapa, y los métodos de cálculo utilizados por cada fábrica de chapa pueden no ser los mismos. Nuestra empresa utiliza un método de deducción sencillo y práctico para calcular el tamaño de desplegado.

La fórmula básica del desdoblamiento es Longitud de Desdoblamiento = Dimensión Exterior + Dimensión Exterior - Coeficiente de Desdoblamiento (Valor K).

| Tipos de flexión | diagrama esquemático | fórmula de cálculo |

| Doblado en ángulo recto |  | dimensiones desplegado=A+B-K |

| Doblado sin ángulo recto |  | dimensiones desplegado=A+B-(q/90°)*K |

| Doblado de arco (R/T>5) |  | dimensiones desplegado=A+B-0,43T |

| Brida recta (curva en Z) |  | 1. Cuando H≧5T, debe formarse en dos pasos y calcularse según dos curvas en ángulo recto; 2. Cuando H<5T, debe formarse en un solo paso, y L=A+B+K (Consulte el valor de K en la Tabla 3.2.4). |

| Brida en ángulo (Z-Bend) |  | 1. Cuando H<2T, a. Cuando q≤70°, L=A+B+C+0,2 b. Cuando q>70°, L=A+B+K (Consulte la tabla 3.2.4 para conocer el valor de K, es decir, expandido según la diferencia de lados rectos). 2.Cuando H≧2T, debe formarse en dos pasos y calcularse según dos curvas sin ángulo recto.; |

Tabla 3-1 Tabla de coeficientes de desdoblamiento para chapas de acero (Unidad: mm)

| espesor de chapa T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(placa fría) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K(acero inoxidable) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Tabla 3-2 Tabla de coeficientes de desdoblamiento para chapas de aluminio (Unidad: mm)

| espesor de chapa T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Tabla 3-3 Tabla de coeficientes de desdoblamiento para placas de cobre (Unidad: mm)

| espesor de chapa T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Tabla 3-4 Tabla de coeficientes de despliegue para la diferencia de bordes rectos (Unidad: mm)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Desplegar el cálculo Conocimientos matemáticos de uso común

3.3.1 Unidades de medida

La unidad básica de longitud en China es el metro (m), y la relación de conversión es:

- 1 metro (m) = 100 centímetros (cm)

- 1 centímetro (cm) = 10 milímetros (mm)

- 1 milímetro (mm) = 1000 micrómetros (μm)

En países como el Reino Unido y Estados Unidos se utilizan unidades de longitud inglesas, con la siguiente progresión:

- 1 yarda = 3 pies

- 1 pie (1′) = 12 pulgadas (12″)

La relación de conversión entre pulgadas y milímetros: 1 pulgada (1″) = 25,4 mm

3.3.2 Fórmulas de cálculo más utilizadas

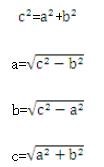

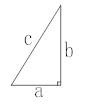

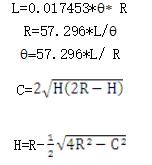

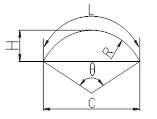

| Ley de los cosenos |  |  |

| cálculo del tamaño del arco |  |  |

| fórmulas de cálculo de funciones trigonométricas de triángulos rectángulos | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Introducción a los materiales de chapa

4.1 Introducción a las placas más utilizadas

4.1.1 La chapa de acero fina ordinaria laminada en frío, también conocida como chapa en frío, es un nombre abreviado de la chapa de acero estructural ordinario al carbono laminada en frío. Se fabrica a partir de chapa de acero laminada en caliente de acero estructural al carbono ordinario y posteriormente laminada en frío en un espesor inferior a 4 mm.

Como se lamina a temperatura ambiente y no produce cascarilla, la calidad superficial es buena, la precisión dimensional es alta y, con el tratamiento de recocido, sus propiedades mecánicas y de proceso son buenas. Es el material metálico más utilizado en el procesado de chapa.

Grados comunes: Norma nacional GB (Q195, Q215, Q235, Q275), Norma japonesa JIS (SPCC, SPCD, SPCE)

4.1.2 La chapa de acero fina galvanizada en continuo, comúnmente conocida como chapa electrolítica, se refiere a la deposición de zinc procedente de una solución acuosa profunda de sal de zinc sobre una superficie de chapa fría previamente preparada bajo la acción de un campo eléctrico en la línea de producción de zinc galvánico, dando lugar a una capa de galvanizado en la superficie de la chapa de acero, lo que le confiere una buena resistencia a la corrosión.

Grados: Norma nacional GB (DX1, DX2, DX3, DX4), Norma japonesa JIS (SECC, SECD, SECE)

4.1.3 La chapa fina de acero galvanizada en continuo por inmersión en caliente, generalmente denominada chapa galvanizada o chapa de hierro blanco, tiene una superficie bonita con patrones cristalinos en forma de bloque u hoja, y el revestimiento es firme, con una excelente resistencia a la corrosión atmosférica.

Al mismo tiempo, la chapa de acero tiene un buen rendimiento de soldadura y de conformado en frío. En comparación con la superficie de la chapa electrogalvanizada, su revestimiento es más grueso, se utiliza principalmente para piezas de chapa que requieren una fuerte resistencia a la corrosión.

Calidades: Norma nacional GB (Zn100-PT, Zn200-SC, Zn275-JY), Norma japonesa JIS (SGCC, SGCD1, SGCD2, SGCD3)

4.1.4 La chapa de acero inoxidable es un tipo de acero resistente a los medios corrosivos débiles como el aire, el vapor, el agua y los medios de corrosión química como el ácido, el álcali y la sal. También se denomina acero inoxidable resistente a los ácidos. En la práctica, el acero resistente a los medios corrosivos débiles suele denominarse acero inoxidable, mientras que el acero resistente a los medios químicos se denomina acero resistente a los ácidos.

El acero inoxidable suele clasificarse en función de su estructura matricial:

1. Acero inoxidable ferrítico.

Contiene entre 12% y 30% de cromo. Su resistencia a la corrosión, ductilidad y soldabilidad aumentan al aumentar el contenido de cromo, y su resistencia a la corrosión bajo tensión por cloruros es mejor que la de otros tipos de acero inoxidable.

2. Acero inoxidable austenítico.

El contenido de cromo es superior a 18%, con aproximadamente 8% de níquel y pequeñas cantidades de molibdeno, titanio, nitrógeno y otros elementos. Tiene buenas propiedades integrales y puede soportar la corrosión por diversos medios.

3. Acero inoxidable dúplex austenítico-ferrítico.

Tiene las ventajas de los aceros inoxidables austeníticos y ferríticos y posee una plasticidad extraordinaria.

Acero inoxidable martensítico. Alta resistencia, pero escasa plasticidad y soldabilidad. Hay que tener en cuenta que la resistencia de la chapa de acero inoxidable es alta, y provoca un mayor desgaste de la herramienta para Punzonadoras CNC. Por lo general, no es adecuado para el procesamiento de punzonado de control numérico.

Calidades: Hay muchos tipos de acero inoxidable, y el más utilizado en la transformación de chapa es un tipo de acero inoxidable austenítico (1Cr18Ni9Ti). Norma japonesa JIS (SUS)

4.1.5 Placa de aluminio, el aluminio es un metal ligero de color blanco plateado con buena conductividad térmica, conductividad eléctrica y ductilidad. El aluminio puro tiene poca resistencia y no puede utilizarse como material estructural. La chapa de aleación de aluminio comúnmente utilizada en la transformación de chapas metálicas puede dividirse en ocho series según el contenido de elementos de aleación, a saber, serie 1000, serie 2000 ~ serie 8000.

Las más utilizadas son la serie 2000, la serie 3000 y la serie 5000. La serie 2000 es una aleación de cobre-aluminio, caracterizada por una gran dureza, también conocida como aluminio duro; puede utilizarse para diversas piezas y componentes de resistencia media. La serie 3000 es una aleación de manganeso-aluminio con un buen rendimiento antioxidante, por lo que también se denomina aluminio antioxidante. La serie 5000 es una aleación de magnesio-aluminio, que se caracteriza por su baja densidad, alta resistencia a la tracción y alta elongación.

El peso de la aleación de aluminio y magnesio es inferior al de otras series de la misma superficie.

Grados comunes: 3A21 (antiguo grado LF21), 5A02 (antiguo grado LF2), 2A06 (antiguo grado LY6)

4.1.6 Placa de latón, el latón es un nombre común para el cobre puro, que tiene una apariencia púrpura y una excelente conductividad eléctrica, conductividad térmica, ductilidad y resistencia a la corrosión. Sin embargo, es caro y se utiliza principalmente como material conductor y térmico, generalmente para piezas que transportan grandes corrientes en fuentes de energía. El latón tiene poca resistencia y, por lo general, no puede utilizarse como pieza estructural.

Grados: T1, T2, T3

4.1.7 Chapa de aleación de cobre, el latón es una aleación de cobre y zinc de gran resistencia y excelentes propiedades de trabajo en frío y en caliente, pero es propensa a agrietarse por corrosión y relativamente barata, por lo que su uso está muy extendido.

Grados comunes: H59, H62, H70

4.2 Cálculo del peso de las placas más utilizadas

Fórmula básica de cálculo: Peso del material = Longitud (m) * Anchura (m) * Espesor (mm) * Densidad del material

| Nombre del material | Chapa de acero | Placa de acero inoxidable | Placa de aluminio | Placa de cobre púrpura | Placa de latón |

| Densidad | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Información común sobre tornillería

Los elementos de fijación son un término general para designar las piezas mecánicas utilizadas para unir dos o más piezas (o componentes) en un todo. Los elementos de fijación más comunes son pernos, tornillos, tuercas, arandelas, pasadores, etc.

4.3.1 Procesamiento de hilos

Representación de hilos comunes:

La rosca gruesa se representa mediante la letra "M" y el diámetro nominal. Por ejemplo, el código de la rosca gruesa con un diámetro nominal de 24 mm es M24.

La rosca fina se representa con la letra "M", el diámetro nominal y el paso, como M24*1,5.

La fórmula para calcular el diámetro del agujero inferior antes del roscado es: Diámetro del agujero inferior = diámetro exterior de la rosca - paso.

También se puede consultar directamente:

Tabla 4-1.

| Especificaciones de la rosca | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Diámetro del orificio inferior | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Dimensiones estructurales del agujero avellanado para tornillos

Tabla 4-2 Dimensiones del agujero avellanado para tornillos

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Espesor mínimo preferido de la chapa | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3 El principio de funcionamiento de la tuerca remachable, la tuerca remachable a prueba de holguras y el tornillo remachable consiste en preprocesar orificios del tamaño correspondiente en la pieza de trabajo y, a continuación, aplicar presión mediante equipos como una punzonadora o una remachadora, de modo que los dientes de la tuerca remachable y el tornillo remachable se introduzcan en la placa, provocando una deformación plástica alrededor del orificio. El material deformado se extruye en la ranura guía, produciendo así un efecto de bloqueo.

Tabla 4-3 Tabla de consulta para el procesamiento de dimensiones de tuercas remachables, tornillos remachables y orificios inferiores de tuercas soldables comúnmente utilizados por nuestra empresa.

| Especificaciones Tipo | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Columna de tuercas remachables | Φ5.4 | Φ6.1 | Φ7.2 | Agujero pasante Φ8 | |||

| Agujero ciegoΦ8.5 | |||||||

| Tornillo remachador | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Tuerca remachable de expansión | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Tornillo a prueba de aflojamiento | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Tuerca de soldadura | Φ5 | Φ6 | Φ7 | Φ9 |

5. Conocimientos básicos de las herramientas de medición habituales

Los instrumentos utilizados para medir los elementos de las piezas mecánicas, como el diámetro y el ángulo, se denominan herramientas de medición. Hay muchos elementos de piezas mecánicas, y también hay muchos requisitos para la precisión de estos elementos. Por lo tanto, hay muchos tipos de herramientas de medición para medir elementos. Las herramientas de medición comúnmente utilizadas por nuestra empresa incluyen cinta de acero, calibre, micrómetro, regla angular universal, etc.

Generalmente, las especificaciones de estas herramientas de medición se representan por rango y valor de graduación. El alcance es el rango de medición, y el valor de graduación es el valor de la escala más pequeña del instrumento. Cuanto más pequeño es el valor de graduación, más precisa es la herramienta de medición.

El uso correcto de la herramienta de medición no sólo afecta a la precisión de la propia herramienta de medición, sino que también afecta directamente a la precisión de medición del tamaño de la pieza de trabajo e incluso provoca accidentes de calidad, lo que provoca pérdidas innecesarias para la empresa. Por lo tanto, debemos conceder gran importancia al uso correcto de las herramientas de medición, esforzarnos por alcanzar la excelencia en la tecnología de medición, garantizar la obtención de resultados de medición precisos y asegurar la calidad del producto.

He aquí una breve introducción a algunas de las herramientas de medición que utilizamos con frecuencia:

5.1 Cinta de acero:

La cinta de acero se utiliza a menudo en la vida diaria y en el trabajo, y es relativamente fácil de usar. Se utiliza principalmente para medir las dimensiones de longitud de las piezas de trabajo. Se divide en Clase I y Clase II según su precisión, con un valor de graduación de 1mm. Su precisión es relativamente baja, y el rango de longitud es de 3m, 5m, 10m o más; es adecuado para medir las dimensiones de longitud de piezas de trabajo de mayor tamaño con requisitos de precisión de tamaño bajos.

5.2 Calibre:

El calibre es una herramienta de medición de uso común con las características de estructura simple, uso conveniente, precisión media y amplia gama de tamaños medidos. Tiene una amplia gama de aplicaciones y puede utilizarse para medir el diámetro exterior, el diámetro interior, la longitud, la anchura, el grosor, la profundidad y la distancia entre orificios de las piezas de trabajo. Según los distintos métodos y principios de lectura, existen calibres vernier, calibres de cuadrante, calibres digitales, etc. El calibre vernier es el más utilizado en nuestra empresa. Dado que el calibre es la herramienta de medición más utilizada en nuestro trabajo, vamos a centrarnos en el principio y el uso del calibre vernier:

5.2.1 Los calibres Vernier pueden dividirse en calibres de una cara, calibres de dos caras, calibres de tres usos, etc., en función de su estructura.

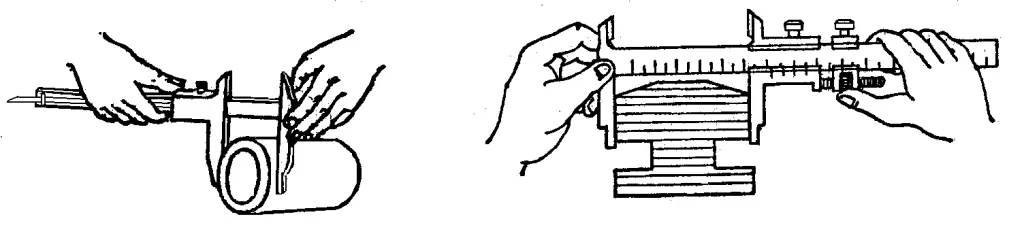

(1) Los calibres de una cara tienen mordazas de medición interna y externa y pueden medir dimensiones internas y externas (figura 1-1).

(2) Los calibres de doble cara tienen una mordaza de medición externa en forma de cuchilla en la mordaza superior y mordazas de medición interna y externa en la inferior, que pueden medir dimensiones internas y externas (Figura 1-2).

(3) Los calibres de tres usos tienen una mordaza de medición interna en forma de cuchilla utilizada para medir dimensiones internas; mordazas de medición externa con superficies de medición planas y en forma de cuchilla utilizadas para medir dimensiones externas; y un medidor de profundidad en la parte posterior de la regla utilizado para medir profundidad y altura (figura 1-3).

5.2.2 Principio y método de lectura del calibre Vernier

Para dominar el uso correcto de los calibres vernier, es necesario aprender a leer con precisión y a utilizarlos correctamente. El dispositivo de lectura del calibre vernier está compuesto por el cuerpo de la regla y el vernier. Cuando la mordaza de medición móvil del bastidor de la regla entra en contacto con la mordaza de medición fija del cuerpo de la regla, la línea "0" (denominada línea cero del vernier) del bastidor de la regla se alinea con la línea "0" del cuerpo de la regla, y la distancia entre las mordazas de medición es cero. Durante la medición, el marco de la regla debe moverse a una posición determinada de la escala, y la distancia entre la mordaza de medición móvil y la mordaza de medición fija es el tamaño medido, como se muestra en la figura 1-4.

Si la línea cero del nonio está exactamente alineada con la escala que indica 30 mm en el cuerpo de la regla, ¿qué debemos hacer si el valor indicado por la línea cero del nonio en el cuerpo de la regla es ligeramente superior a 30 mm? En este caso, la parte entera del tamaño medido (30 mm) puede leerse en la línea de escala del cuerpo de la regla a la izquierda de la línea cero del nonio (indicada por la flecha en la figura), y la parte decimal inferior a 1 mm puede leerse con la ayuda del nonio (indicada por la línea ● en la figura, que es 0,7 mm). La suma de los dos es 30,7 mm, que es la característica común de los instrumentos de medición con nonio. Por lo tanto, puede verse que la clave para leer un calibre de nonio reside en la lectura de la parte decimal.

El método de lectura de la parte decimal del nonio consiste en identificar primero qué línea del nonio se alinea con una línea del cuerpo de la regla. A continuación, se multiplica el número de orden de esta línea en el nonio por el valor de lectura del nonio, y el resultado es la lectura del nonio. Es decir, Lectura del vernier = Valor de lectura del vernier * Número de orden de la línea de alineación en el vernier.

La lectura de un calibre vernier puede dividirse en tres pasos:

- Lea primero la parte entera: Observe el valor de la línea de escala más cercana a la izquierda de la línea cero del nonio en el cuerpo de la regla y lea la parte entera del tamaño medido.

- A continuación, lee la parte decimal: Mire a la derecha de la línea cero del nonio y cuente qué línea del nonio se alinea con una línea del cuerpo de la regla. Lea la parte decimal del tamaño medido multiplicando el valor de lectura del nonio por el número de orden de la línea de alineación en el nonio.

- Calcule el tamaño medido: Suma las partes enteras y decimales obtenidas en los dos pasos anteriores, y la suma es el tamaño medido del calibre.

5.2.3 Cómo utilizar un pie de rey

Al utilizar el calibre de nonio para medir el tamaño de la pieza, deben tenerse en cuenta los siguientes puntos:

(1) Antes de la medición, limpie el calibre y compruebe que las dos superficies de medición y los bordes de medición del calibre estén planos y sin daños. Cuando las dos mordazas de medición están firmemente unidas, no debe haber ninguna separación evidente, y las líneas cero del nonio y de la escala principal deben estar alineadas entre sí. Este proceso se denomina comprobación de la posición cero del calibrador vernier.

(2) Al mover el marco de la regla, el movimiento debe ser suave, sin estar demasiado suelto ni demasiado apretado, y no debe haber sacudidas. Al fijar el marco de la regla con un tornillo de fijación, la lectura del calibrador no debe cambiar. Cuando mueva el marco de la regla, no olvide aflojar el tornillo de fijación, ni debe estar demasiado flojo para evitar que se caiga.

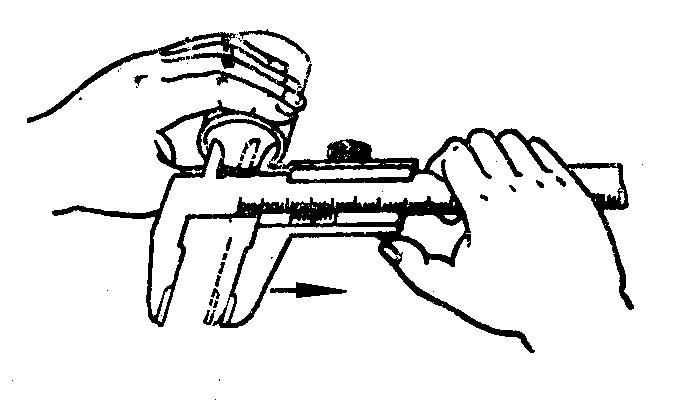

(3) Al medir las dimensiones exteriores de la pieza: la línea de unión de las dos superficies de medición del calibre debe ser perpendicular a la superficie medida de la pieza y no debe estar torcida. Durante la medición, el calibre puede sacudirse ligeramente para corregir la posición vertical, tal y como se muestra en la figura 1-5. De lo contrario, si las mordazas de medición están en una posición incorrecta, como se muestra en la Figura 1-5, el resultado de la medición "a" será mayor que el tamaño real "b". En primer lugar, abra la mordaza de medición móvil del calibre para que las mordazas de medición puedan introducirse libremente en la pieza de trabajo.

A continuación, coloque la pieza de trabajo contra la mordaza de medición fija y mueva el bastidor de la regla para que la mordaza de medición móvil entre en contacto con la pieza de trabajo ejerciendo una ligera presión. Si el calibre dispone de un dispositivo micrométrico, puede apretar el tornillo de fijación del dispositivo micrométrico en este momento y, a continuación, girar la tuerca de ajuste para que las mordazas de medición entren en contacto con la pieza de trabajo y leer el tamaño. Nunca ajuste las dos mordazas de medición del calibre para que estén cerca o incluso más pequeñas que el tamaño medido, y fuerce el calibre para que se sujete a la pieza de trabajo. De lo contrario, las mordazas de medición se deformarían o desgastarían prematuramente, con lo que el calibre perdería la precisión requerida.

Figuras 1-5: Posiciones correctas e incorrectas para medir las dimensiones exteriores

Cuando se miden ranuras, la superficie de medición del calibrador debe utilizarse para medir con el borde de la cuchilla, y es mejor evitar medir las dimensiones exteriores con la cuchilla de medición del extremo y las garras de medición en forma de cuchillo. Para el tamaño de las ranuras circulares, las garras de medición en forma de cuchillo deben utilizarse para la medición, y la cuchilla de medición plana no debe utilizarse para la medición, como se muestra en 1-6.

Figura 1-6: Posiciones correctas e incorrectas para medir ranuras

Al medir la anchura de la ranura, la posición del calibrador vernier también debe ajustarse correctamente. La línea de unión entre los dos bordes de medición del calibre debe estar perpendicular a la ranura y no inclinada. De lo contrario, si la garra de medición está en una posición incorrecta, como se muestra en la figura 1-7, el resultado de la medición será inexacto (posiblemente demasiado grande o demasiado pequeño).

Figura 1-7: Posiciones correctas e incorrectas para medir la anchura de la ranura

(4) Al medir las dimensiones internas de la pieza de trabajo: como se muestra en la figura 1-8. La distancia entre las garras de medición debe ser menor que la dimensión interna medida. Después de entrar en el orificio interior de la pieza de trabajo, abra lentamente y toque suavemente la superficie interior de la pieza de trabajo. Después de fijar el calibre con un tornillo de fijación, retire suavemente el calibre para leer la medición.

Al sacar la garra de medición, la fuerza debe ser uniforme, y el calibre debe deslizarse a lo largo de la dirección de la línea central del orificio sin inclinarse, a fin de evitar la torsión, la deformación y el desgaste innecesario de las garras de medición. Al mismo tiempo, hará que el marco de la escala se mueva y afecte a la precisión de la medición. Los dos bordes de medición del calibre deben estar en el diámetro del orificio y no inclinados.

La figura 1-9 muestra las posiciones correctas e incorrectas para medir orificios internos con calibres equipados con garras de medición en forma de cuchilla y garras de medición de superficies cilíndricas. Cuando la garra de medición está en la posición incorrecta, el resultado medido será menor que la abertura real D.

(5) Al medir dimensiones internas con la superficie de medición externa de la garra de medición inferior, el grosor de la garra de medición debe añadirse al resultado de la medición al leerlo. Es decir, la lectura en el calibre de vernier más el grosor de la garra de medición es la dimensión interna de la pieza medida. El grosor de la garra de medición del calibre de nonio con un rango de medición inferior a 500 mm suele ser de 10 mm. Sin embargo, cuando la garra de medición está desgastada o reparada, el grosor de la garra de medición será inferior a 10 mm, y este valor de corrección también debe tenerse en cuenta al leer el resultado de la medición.

(6) Cuando se utiliza el calibre de vernier para medir una pieza de trabajo, no se permite una presión excesiva, y la presión utilizada debe hacer que las dos garras de medición apenas entren en contacto con la superficie de la pieza de trabajo. Si la presión de medición es demasiado alta, no sólo provocará que las garras de medición se doblen o se desgasten, sino que también causará la deformación elástica de las garras de medición bajo presión, lo que dará lugar a resultados de medición inexactos (dimensiones exteriores más pequeñas que el tamaño real y dimensiones interiores más grandes que el tamaño real).

(7) Al leer el resultado de la medición en el calibrador de nonio, sujete el calibrador horizontalmente y oriéntelo hacia la dirección de la luz brillante, haciendo que la línea de visión sea lo más perpendicular posible a la superficie de la escala para evitar errores de lectura causados por la inclinación de la línea de visión.

(8) Para obtener resultados de medición precisos, se pueden realizar mediciones múltiples. Es decir, las mediciones se realizan en diferentes direcciones en la misma sección de la pieza de trabajo. Para piezas de trabajo más largas, las mediciones deben tomarse en varias partes de toda la longitud para obtener un resultado de medición relativamente preciso.

5.3. Profundímetro:

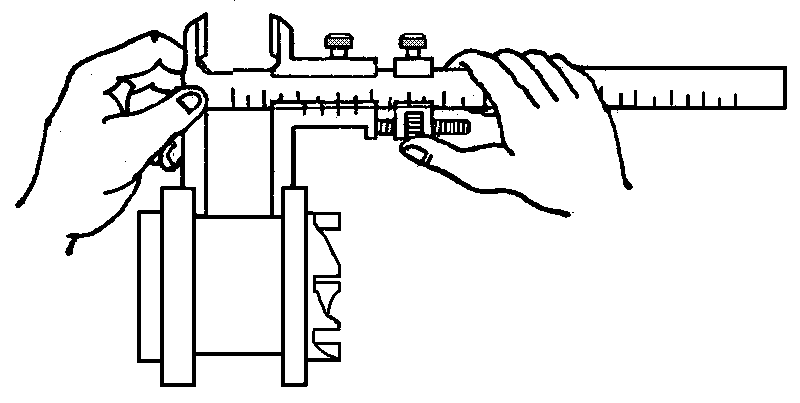

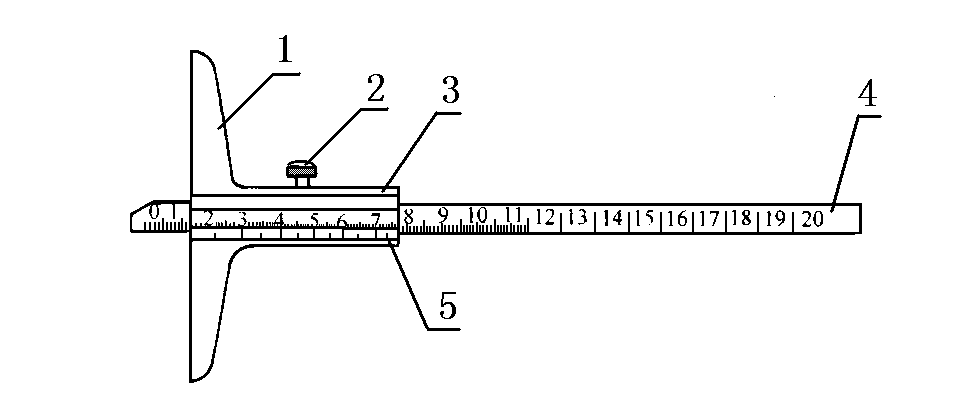

El medidor de profundidad mostrado en la figura 1-10 se utiliza para medir la profundidad de una pieza de trabajo, la altura de un escalón o la profundidad de una ranura. Su característica estructural es que las dos garras de medición del bastidor de la escala 3 están conectadas entre sí para formar una base de medición 1 con un nonio, y la cara extrema de la base y la cara extrema del cuerpo de la escala 4 son sus dos superficies de medición. Cuando se mide la profundidad de un orificio interno, la cara extrema de la base debe estar firmemente unida a la cara extrema del orificio medido, y el cuerpo de la escala debe insertarse paralelamente a la línea central del orificio medido. La distancia entre la cara final del cuerpo de la regla y la cara final de la base es la dimensión de profundidad de la pieza medida.

Su método de lectura es exactamente el mismo que el del calibre de nonio.

- 1- Base de medición;

- 2- Tornillo de fijación;

- 3- Marco de escala;

- Cuerpo de 4 escalas;

- 5- Vernier

5.4. Micrómetro:

También conocido como micrómetro de tornillo, es una herramienta de medición fabricada utilizando el principio de micromedición de tornillo. Su precisión de medición es superior a la de un calibre de nonio, y es más flexible en la medición. Por ello, suele utilizarse cuando se requiere una gran precisión de mecanizado.

Según la resolución de lectura, se divide en escala de centésimas y escala de milésimas. El valor de lectura de la escala de centésimas es de 0,01 mm, y el valor de lectura de la escala de milésimas es de 0,001 mm. En las fábricas, la escala de centésimas y la escala de milésimas se denominan comúnmente calibres vernier o calibres milimétricos. En la fabricación de chapas metálicas se utilizan sobre todo calibres vernier de escala centésima con un valor de lectura de 0,01 mm.

5.4.1 Método de utilización de un micrómetro de escala milésima:

- Paso 1: Seleccionar el rango apropiado del calibre vernier según los requisitos.

- Paso 2: Limpiar el cuerpo de la escala y las caras de medición del micrómetro.

- Paso 3: Instale el micrómetro en el soporte micrométrico, fíjelo y póngalo a cero.

- Paso 4: Coloque la pieza entre las dos caras de trabajo, ajuste el guardacabos hasta que la cara de trabajo toque rápidamente la pieza y, a continuación, ajuste el dispositivo de medición de la fuerza hasta que oiga tres "clics".

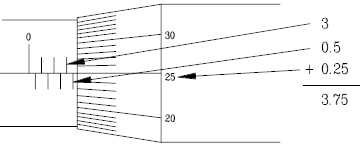

5.4.2 Método de lectura del micrómetro de escala milésima:

- Paso 1: Leer el tamaño de la línea de graduación expuesta en el manguito fijo, prestando atención a no perder el valor de la línea de graduación de 0,5 mm que debe leerse.

- Paso 2: Lea el tamaño en el dedal, y vea qué cuadrícula en la circunferencia del dedal se alinea con el punto de referencia de la línea central del manguito fijo, luego multiplique el número de cuadrículas por 0,001 mm para obtener el tamaño en el dedal.

- Paso 3: Sume los dos números anteriores para obtener la dimensión medida en el pie de rey.

Ejemplo: Como se muestra en la figura siguiente, lea la escala superior del manguito como 3, y la escala inferior después de 3, lo que significa 3+0,5=3,5. A continuación, lea la escala del manguito alineada con 25, lo que equivale a 25×0,001=0,025. Al sumarlos, el resultado es 3,525.

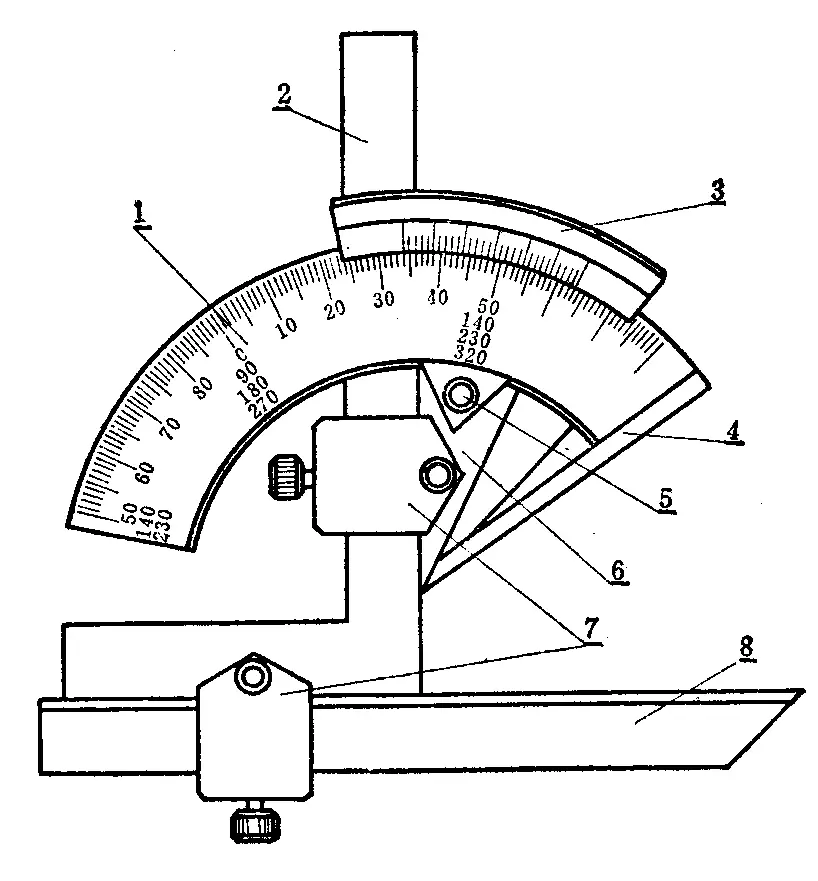

5.5. Regla angular universal:

Es una herramienta de medición de ángulos que se utiliza para medir ángulos internos y externos de piezas de precisión o para marcar ángulos.

Método de utilización y lectura de la regla angular universal:

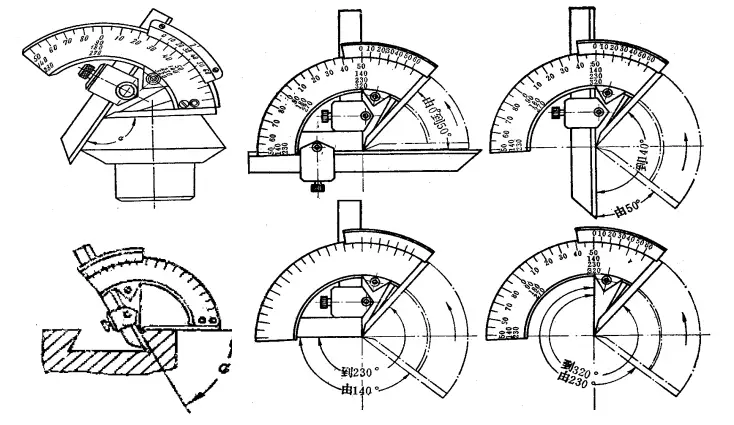

El mecanismo de lectura de la regla angular universal, como se muestra en la figura de la derecha, se compone de una base de escala 1 con líneas básicas de graduación de ángulos y un nonio 3 fijado en la placa sectorial 6. El plato sectorial puede girar y desplazarse sobre la base (con un freno 5) para formar un mecanismo de lectura vernier similar al de un calibre vernier.

Cada cuadrícula de las líneas graduadas de la regla angular universal tiene un grado de 1º. Como el nonio tiene 30 cuadrículas, que ocupan un ángulo total de 29º, la diferencia de grados entre cada línea de cuadrícula es de

Así, la precisión de la regla angular universal es de 2′.

El método de lectura de la regla angular universal es el mismo que el del calibrador vernier. Primero, lea el ángulo antes de la línea cero del nonio y luego lea el valor "minuto" del ángulo del nonio. Sumando los dos valores se obtiene el valor angular de la pieza medida.

En la regla angular universal, la regla base 4 está fijada en la base, y la regla angular 2 está fijada en la placa sectorial mediante un bloque de sujeción 7. La regla móvil 8 está fijada a la regla angular mediante un bloque de sujeción. Si se retira la regla angular 2, la regla recta 8 también puede fijarse en la placa de sector. Debido a que la regla angular 2 y la regla recta 8 pueden moverse y sustituirse, la regla angular universal puede medir cualquier ángulo de 0º a 320º, como se muestra en la figura 1-11.

Como se muestra en la Figura 1-11, cuando la regla angular y la regla recta están completamente instaladas, se pueden medir ángulos externos de 0º a 50º. Cuando sólo está instalada la regla recta, se pueden medir ángulos de 50º a 140º. Cuando sólo está instalada la regla angular, pueden medirse ángulos de 140º a 230º. Cuando se retiran tanto la regla angular como la regla recta, pueden medirse ángulos de 230º a 320º (es decir, ángulos internos de 40º a 130º).

Las líneas básicas de graduación de ángulos de la base de escala de la regla angular universal sólo van de 0º a 90º. Si el ángulo medido de la pieza es superior a 90º, debe añadirse un valor base (90º, 180º, 270º) a la lectura. Cuando el ángulo de la pieza es >90º a 180º, el ángulo medido = 90º + la lectura de la Regla de Ángulo Universal; >180º a 270º, el ángulo medido = 180º + la lectura de la Regla de Ángulo Universal; >270º a 320º, el ángulo medido = 270º + la lectura de la Regla de Ángulo Universal.

Al utilizar la regla angular universal para medir el ángulo de una pieza, la regla base debe estar alineada con la línea de base de la dirección del ángulo de la pieza, y la pieza debe estar totalmente en contacto con las dos superficies de medición del medidor de ángulos para evitar errores de medición.

6. Introducción a las principales tecnologías de proceso

6.1 Proceso de estampación

6.1.1 Requisitos mínimos del tamaño de punzonado Debido a la limitación de resistencia de la matriz de punzonado, la abertura no puede ser demasiado pequeña. El tamaño mínimo del orificio punzonado depende de la forma del orificio, las propiedades mecánicas del material y el espesor del material.

En la tabla 6-1 se indican los tamaños mínimos de los orificios para perforar.

| materiales | El diámetro mínimo o la longitud lateral mínima (t es el grosor del material) para el punzonado | ||

| Agujero circular D (donde D es el diámetro) | Agujero cuadrado L (donde L es la longitud de cada lado) | Cintura agujero redondo, agujero rectangular a (donde a es la longitud mínima del lado) | |

| acero con alto y medio contenido en carbono | ≥1.3t | ≥1.2t | ≥1t |

| acero con bajo contenido en carbono y latón | ≥1t | ≥0.8t | ≥0.8t |

| aluminio y zinc | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Paso mínimo de punzonado

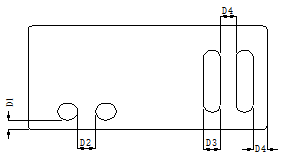

La distancia mínima entre el borde de la pieza punzonada y el contorno tiene ciertas limitaciones en función de la forma de la pieza y del agujero, como se muestra en la Figura 1-12

6.1.3 Requisitos para el punzonado solapado

La precisión de los agujeros y contornos, y de los agujeros y agujeros procesados por las matrices compuestas es relativamente fácil de garantizar, y la eficacia del procesamiento es alta. Sin embargo, la distancia entre agujeros y agujeros, y entre agujeros y contornos, debe poder cumplir los requisitos mínimos de espesor de pared del troquel compuesto, como se muestra en la Figura 1-13.

Tabla 6-2: Tamaño mínimo de solapamiento para el mecanizado con matriz compuesta de piezas de punzonado y troquelado.

| t (Por debajo de 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3.2以上) | |

| D1 | 3 mm | 2t | ||

| D2 | 3 mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

6.1.4 Perfore antes de doblar para asegurarse de que los orificios no se deforman. La distancia mínima entre los agujeros y los bordes doblados se muestra en la figura 1-14. La fórmula para esta distancia es X≥2t+R.

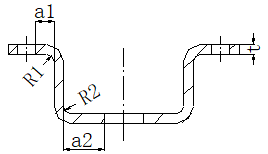

Al perforar agujeros en piezas embutidas, como se muestra en la figura 1-15, para garantizar la forma y la precisión posicional de los agujeros y la resistencia del molde, debe mantenerse una cierta distancia entre la pared del agujero y la pared recta de la pieza. Las distancias a1 y a2 deben cumplir los siguientes requisitos:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0.5t

Donde R1 y R2 son los radios de redondeo, y t es el espesor de la chapa.

6.1.6 Cuestiones y requisitos a tener en cuenta durante el punzonado numérico:

Los materiales con un grosor inferior a 0,6 mm son fáciles de deformar, y el rango de mecanizado está limitado por el molde y la abrazadera, por lo que el punzonado numérico no suele ser adecuado para su uso.

Los materiales con dureza y tenacidad moderadas tienen buenas propiedades de punzonado y corte. Si la dureza es demasiado alta, el fuerza de perforación aumentará, lo que puede tener un impacto negativo en la cabeza del punzón y en la precisión. Si la dureza es demasiado baja, la deformación durante el punzonado será grave, lo que limita enormemente la precisión.

La alta plasticidad de los materiales es ventajosa para los procesos de conformado, pero puede no ser adecuada para el punzonado o el punzonado continuo, y no es muy adecuada para el punzonado y el recorte. Una tenacidad adecuada es beneficiosa para el punzonado, ya que puede suprimir el grado de deformación durante el punzonado. Sin embargo, una dureza elevada puede provocar un rebote grave tras el punzonado, lo que puede afectar a la precisión.

Al estampar chapas de acero ordinarias con bajo contenido en carbono, el diámetro y la anchura del molde deben ser mayores que el grosor del material. Por ejemplo, un molde con un diámetro de Φ1,4 no puede punzonar un material de 1,5 mm. Los moldes para punzonar placas de aleación de aluminio y aleación de cobre pueden ser más pequeños, pero los moldes para punzonar placas de acero inoxidable y acero con alto contenido en carbono deben ser más grandes. De lo contrario, el molde es propenso a fracturarse y dañarse.

Por lo general, las chapas de acero inoxidable no son adecuadas para el punzonado numérico. Por supuesto, las chapas de acero inoxidable con espesores de 0,8 mm a 2,5 mm pueden procesarse mediante punzonado numérico, pero esto provoca un mayor desgaste del molde y da lugar a una mayor tasa de desechos en comparación con las chapas de acero ordinarias.

6.2 Proceso de plegado

El plegado en chapa metálica se refiere al proceso de cambiar el ángulo de la chapa o componente, como doblar una chapa metálica en forma de V, U, etc. En general, existen dos métodos para el doblado de chapa: uno es el doblado en molde, que se utiliza para estructuras complejas, de pequeño volumen y producción a gran escala de estructuras de chapa; el otro es el doblado en máquina dobladora, que se utiliza para procesar estructuras de chapa con dimensiones relativamente grandes o volúmenes de producción bajos. Actualmente, los productos de nuestra empresa utilizan principalmente máquinas dobladoras para su procesamiento.

6.2.1 Principios básicos de la secuencia del proceso de curvado:

- Doblar desde el interior hacia el exterior;

- Doblar de pequeño a grande;

- Primero se doblan las formas especiales y luego las generales;

- El conformado del proceso anterior no debe interferir con los procesos posteriores.

6.2.2 Radio de curvatura

Cuando el material se dobla, la capa exterior se estira mientras que la interior se comprime en la zona de la esquina redondeada. Cuando el grosor del material es constante, cuanto menor es el radio interno r, más graves son el estiramiento y la compresión del material. Cuando el esfuerzo de tracción en la esquina exterior supera la resistencia última del material, pueden producirse grietas y roturas. Por lo tanto, el diseño estructural de las piezas curvadas debe evitar radios de curvatura pequeños. La dirección flexión mínima para materiales comunes se muestra en la tabla siguiente.

Tabla 6-1: Lista de radios de curvatura mínimos de los materiales metálicos más utilizados

| No. | Material | Radio mínimo de curvatura |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、Laminado en frío) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

- El radio de curvatura se refiere al radio interior de la pieza curvada, siendo "t" el espesor del material.

- "t" representa el espesor del material, "M" denota estado recocido, "Y" indica estado endurecido, e "Y2" significa estado semidurecido.

6.2.3 Tabla de referencia para las dimensiones mínimas de los bordes de flexión del plegado de chapas de acero

| Grosor del material | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Borde de flexión mínimo | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

Para las piezas con un requisito de dimensión de flexión inferior a las especificaciones indicadas anteriormente, debe utilizarse un molde independiente para su procesamiento.

6.2.4 Distancia mínima de los agujeros y agujeros elípticos a los bordes de doblado:

Como se muestra en la Figura 1-16, si el borde del agujero de la zona de doblado está demasiado cerca de la línea de doblado, el material no podrá elevarse durante el doblado, lo que provocará la deformación de la forma del agujero. Por lo tanto, la distancia entre el borde del agujero y la línea de plegado debe ser mayor que la distancia mínima del borde del agujero X≥t+R.

Tabla 6-2: Distancia mínima de los agujeros redondos a los bordes de doblado.

| Grosor del material | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Distancia mínima X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Como se muestra en la Figura 1-17, si el agujero elíptico está demasiado cerca de la línea de plegado, el material se levantará durante el plegado, lo que provocará la deformación de la forma del agujero. Por lo tanto, la distancia entre el borde del agujero y la línea de plegado debe ser mayor que la distancia mínima del borde del agujero según la Tabla 1-14.

Tabla 6-3: Distancia mínima de los agujeros elípticos a los bordes de flexión.

| L | <26 | 26~50 | >50 |

| Distancia mínima X | 2t+R | 2,5t+R | 3t+R |

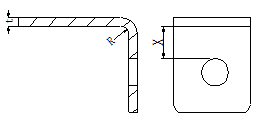

6.2.5 Orificios de proceso, ranuras y muescas para Piezas curvadas:

Durante el proceso de doblado, si el borde doblado de la pieza tiene que doblarse hacia el borde interior de la pieza en bruto, se recomienda añadir orificios de proceso, ranuras o muescas para evitar desgarros y distorsiones, como se muestra en la Figura 1-18.

- El diámetro del orificio de proceso debe ser ≥t.

- La anchura de la muesca de proceso debe ser ≥t y la profundidad ≥1,5t.