La secuenciación de operaciones de plegado debe determinarse en función de la complejidad de la forma de la pieza, la precisión requerida, el tamaño del lote de producción y las propiedades mecánicas del material.

Un proceso de plegado bien planificado puede reducir el número de operaciones, simplificar el diseño de las herramientas y mejorar la calidad y el rendimiento de la pieza. Por el contrario, una mala planificación puede dar lugar a una calidad inferior y a una elevada tasa de desechos.

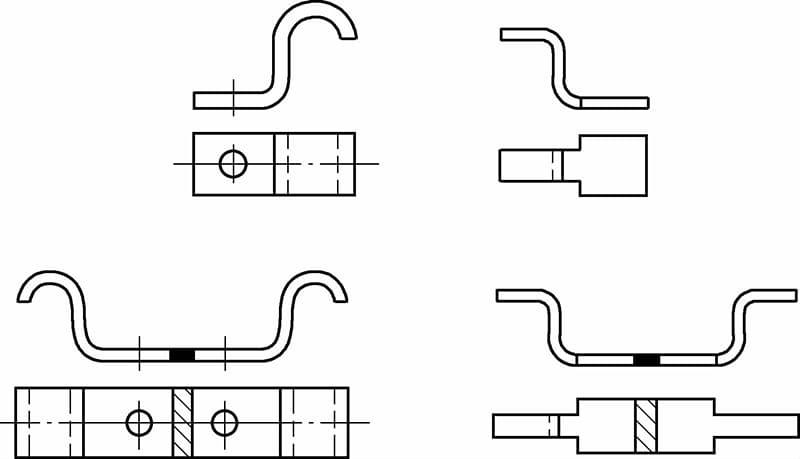

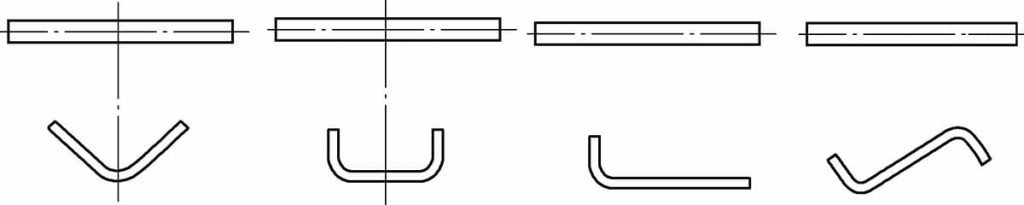

1) Para piezas de doblado de forma simple, como componentes en forma de V, U o Z, se puede emplear el conformado de una sola pasada, como se ilustra en la Figura 3-11.

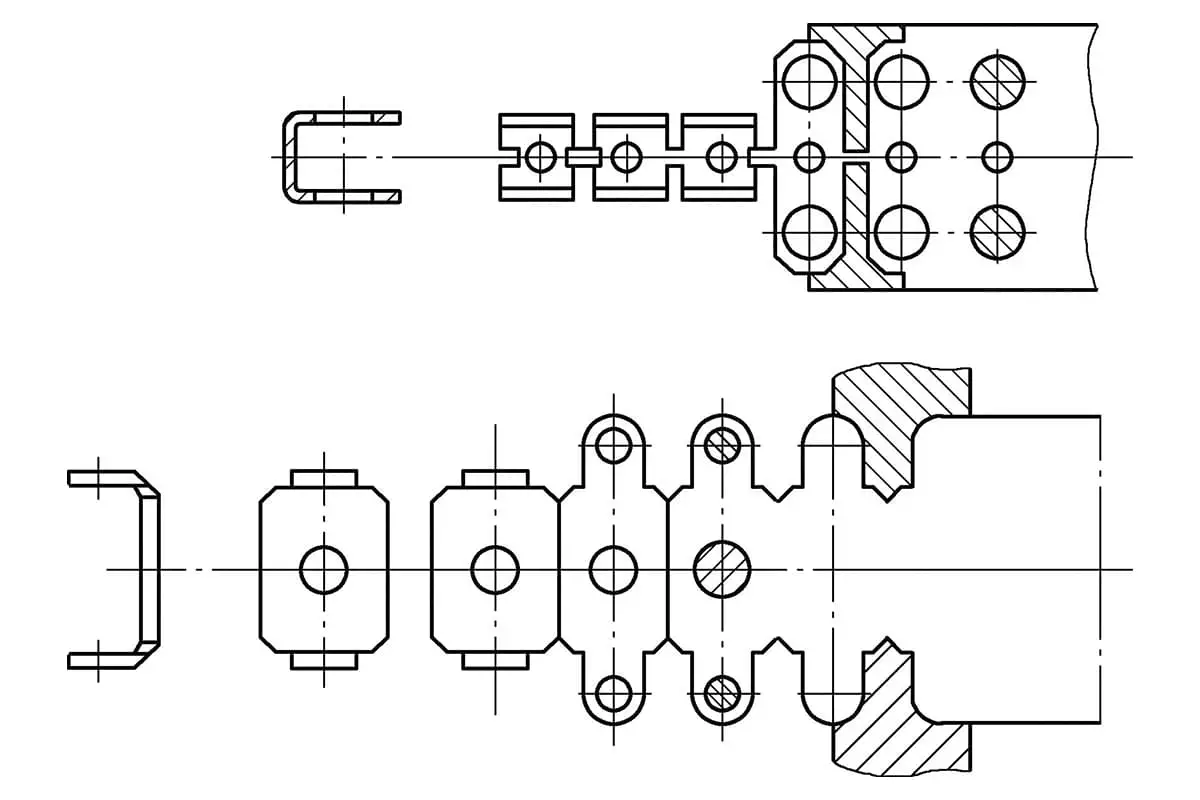

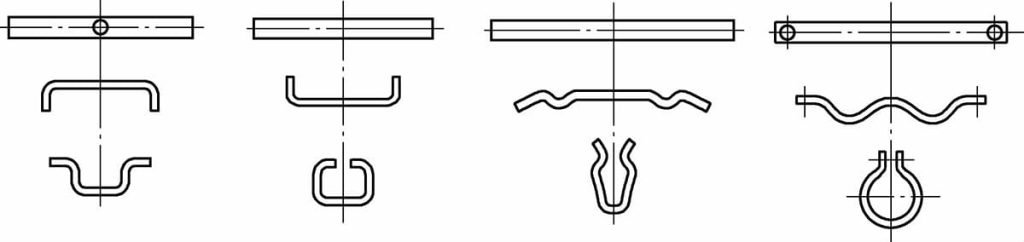

2) Más complejo piezas curvadas requieren generalmente dos o más operaciones de plegado, como se muestra en las figuras 3-12 y 3-13. Sin embargo, para componentes de contacto elástico de pequeño tamaño, materiales finos y formas complejas, el compuesto progresivo plegado conformado suele ser más ventajoso.

Las múltiples operaciones de doblado pueden provocar un posicionamiento impreciso, un funcionamiento incómodo y una pérdida de elasticidad del material tras ser doblado repetidamente.

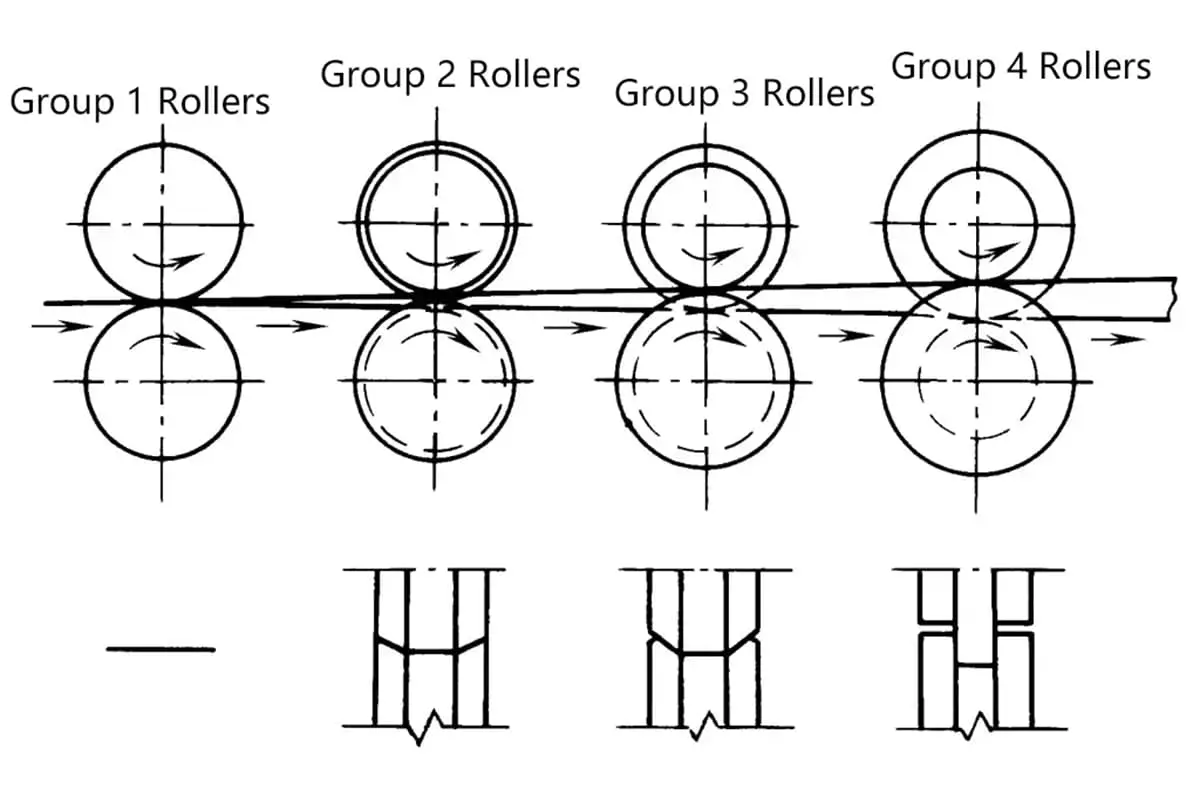

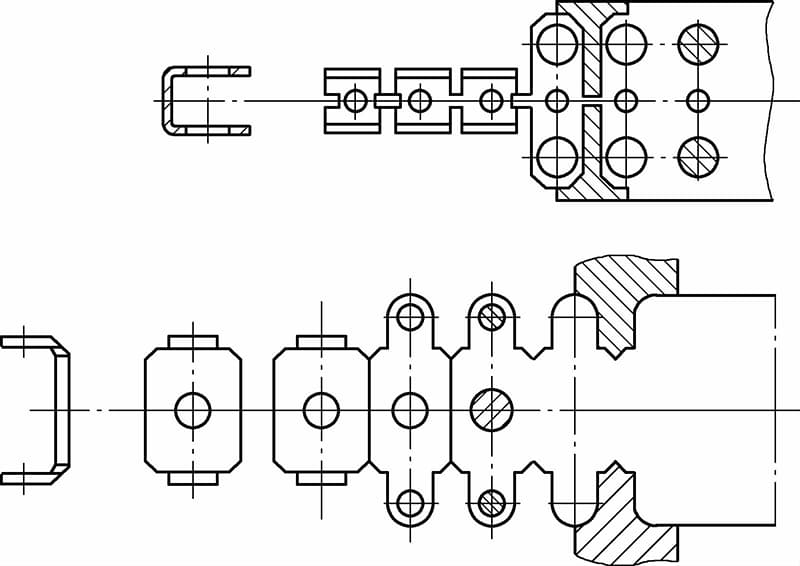

3)Para la producción en masa de componentes doblados pequeños y a gran escala, la productividad puede mejorarse empleando un proceso continuo que integre múltiples operaciones como el punzonado, el doblado y el corte, como se ilustra en la Figura 3-14.

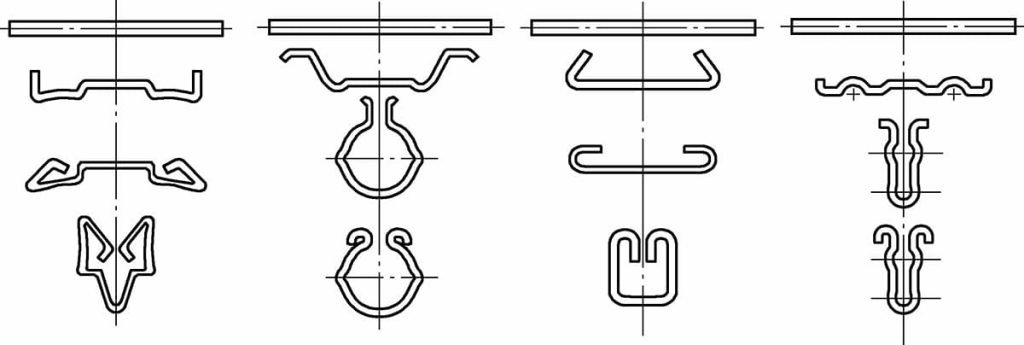

4)Cuando una pieza doblada tiene una forma geométrica unilateral, doblar una sola pieza en bruto puede provocar fácilmente una desalineación. Por lo tanto, es aconsejable utilizar el doblado por pares para formar la forma, seguido de la separación de las piezas después del doblado, como se muestra en la Figura 3-15.