En el proceso de fabricación, el plegado de chapa se enfrenta a menudo a diversos problemas de calidad, que afectan a la mejora de la eficacia de la producción y a la estabilidad de la calidad del producto.

En este artículo se analizan los problemas habituales de calidad de plegado y corte que se encuentran en la práctica de producción, se analizan las causas de estos problemas y se proponen soluciones para proporcionar experiencia y referencia para problemas similares que puedan surgir en prácticas de producción posteriores.

Introducción

El plegado de chapa consiste en utilizar un Plegadora CNC equipados con matrices estándar (o especializadas) para doblar chapas metálicas en diversas formas geométricas de sección transversal requeridas.

La racionalidad del proceso de plegado afecta directamente a las dimensiones finales y al aspecto del producto. Elegir las matrices de plegado adecuadas es crucial para la forma final del producto.

En la producción real, debido a la incertidumbre de las dimensiones del producto y a la diversidad de tipos de producto, a menudo nos encontramos con problemas como interferencias dimensionales y ángulos de matriz desajustados durante el trabajo en frío de las piezas, que plantean retos importantes.

En la calidad del plegado influyen factores como el tamaño del producto, la forma, el material, las matrices, el equipo y las instalaciones auxiliares, lo que provoca diversos problemas de calidad que afectan a la eficacia de la producción y a la estabilidad de la calidad del producto. Por tanto, resolver y prevenir estos problemas de calidad es especialmente importante.

En este artículo se resumen y describen los problemas habituales de calidad en el plegado de chapas metálicas que se encuentran en la práctica de producción, se analizan sus causas basándose en la experiencia de producción y se proponen soluciones.

Problemas habituales de calidad de plegado

2.1 Fisuración por flexión

El agrietamiento por flexión se refiere al fenómeno por el que suelen aparecer rebabas o grietas finas en los bordes de los materiales tras el corte, cizallao estampado, lo que provoca concentración de tensiones y agrietamiento al doblarse. Un ejemplo es el agrietamiento en las esquinas de la ranura de refuerzo en forma de U (2A90100185G00) del accesorio de locomotora HXD1C después de doblarlo, como se muestra en la figura 1.

Las principales causas de la fisuración por flexión son:

- Rebabas no eliminadas en los bordes de la pieza.

- Dirección de plegado paralela a la dirección de laminado de la hoja.

- Excesivamente pequeño radio de curvatura del material de la hoja.

En el proceso de fabricación, el fenómeno del agrietamiento por flexión debe abordarse en función de las circunstancias específicas. Para el problema del agrietamiento por flexión que se muestra en la figura 1, pueden emplearse soluciones como añadir orificios o ranuras de proceso, como se ilustra en la figura 2.

2.2 Interferencias de flexión

La interferencia de plegado se produce principalmente en productos sometidos a plegado secundario o de orden superior, en los que el borde de plegado choca con la matriz o el equipo, impidiendo la formación normal. En la interferencia de plegado influyen principalmente la forma, el tamaño y la matriz de la pieza, y está causada por la estructura de diseño de la pieza plegada, la secuencia de plegado elegida y las matrices de plegado seleccionadas.

Las soluciones incluyen:

- Fabricación o sustitución de matrices (por ejemplo, matrices de cuchillas dobladoras).

- Modificación de matrices de doblado (por ejemplo, mecanizado de zonas específicas).

- Ajuste de la secuencia de plegado (por ejemplo, el método de deformación inversa).

- Alteración de las dimensiones de la pieza a doblar.

Por ejemplo, el soporte de instalación para la bandeja de cables del accesorio de chasis de la línea 18 de Shanghai (ADC1027252G030) es un canal de acero en forma de U con una anchura media de 100 mm, una altura lateral de 80 mm y un radio de curvatura de 15 mm. El uso de matrices de taller existentes para una simulación de doblado provocó interferencias en el doblado.

Para solucionar esta interferencia, se modificó mecánicamente una parte de la matriz superior de doblado (como se muestra en la figura 3). Se cortó una muesca de 140 mm × 48 mm en la línea central de la matriz superior de hoja recta R15 mm existente (L=800 mm) (como se ve en la figura 4).

La posición de la muesca se determinó basándose en la ubicación simulada de la interferencia de flexión, sin afectar a su función original. Esta modificación de la matriz de flexión resolvió con éxito el problema de la interferencia de flexión.

Figura 4: Interferencia de flexión, determinación del área de mecanizado

2.3 Indentación por flexión

La indentación por plegado se produce cuando la chapa presiona progresivamente contra la superficie interior de la ranura en forma de V de la matriz durante el plegado, creando una fricción que deja marcas perceptibles en la superficie del material.

En el caso de piezas con elevados requisitos de superficie, el plegado tradicional no puede satisfacer las exigencias de calidad, y la hendidura de plegado (como se muestra en la figura 5) no satisface los requisitos del proceso posterior.

En la indentación por flexión influyen principalmente la dureza del material de la chapa y la estructura de la matriz inferior. Cuanto más duro es el material, mayor es su resistencia a la deformación plástica, lo que dificulta la deformación del material y facilita la formación de indentaciones.

La probabilidad de que se produzca una indentación por flexión en los materiales comunes sigue el siguiente orden: Aluminio > Acero al carbono > Acero inoxidable. Cuanto más ancha sea la abertura de la matriz inferior, más ancha y superficial será la indentación. Cuanto mayor sea el tamaño R del hombro de la matriz, menor será la profundidad de la indentación.

Para resolver los problemas de indentación por flexión, además de mejorar la dureza del material y modificar la estructura de la matriz inferior, se pueden emplear métodos como el uso de almohadillas de goma antiindentación y matrices inferiores con cojinetes de bolas.

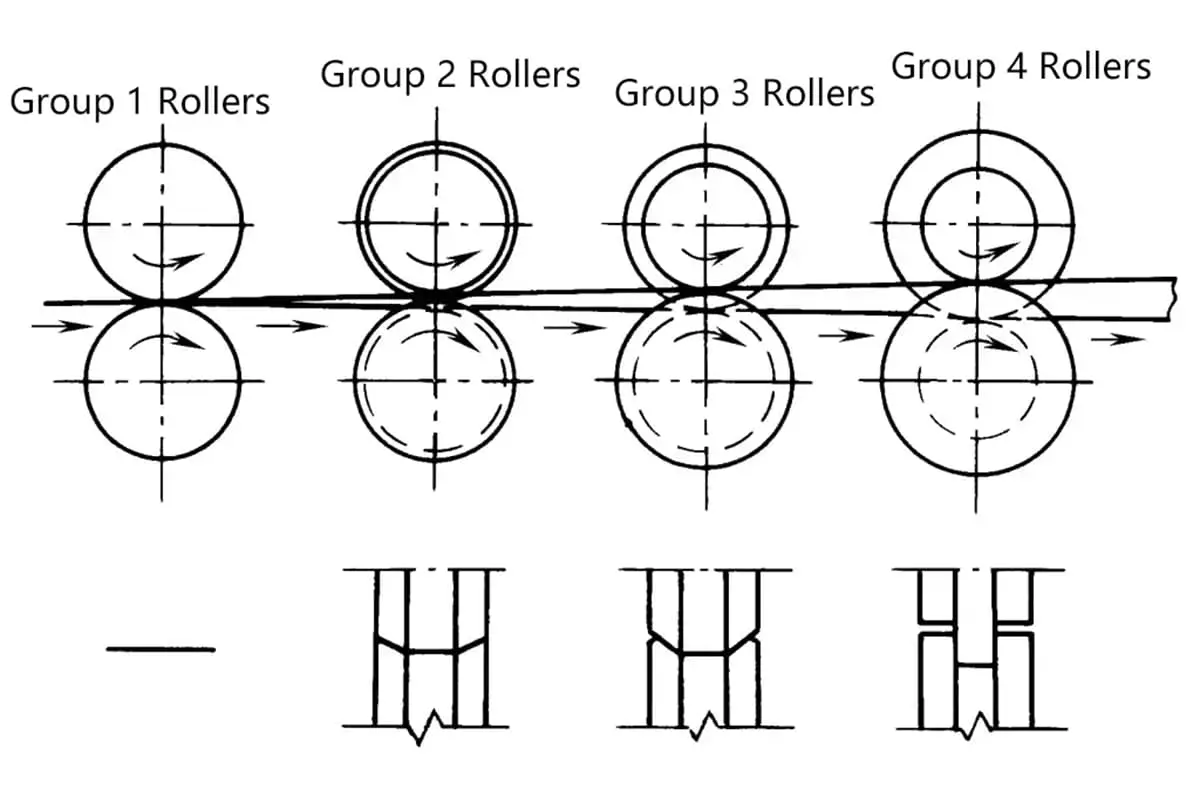

Las almohadillas de goma antiindentación reducen la formación de hendiduras mediante aislamiento físico, como se muestra en la figura 6. Las matrices inferiores con rodamientos de bolas convierten la fricción de compresión necesaria para el conformado tradicional de matrices en fricción de rodadura, lo que reduce la fricción y minimiza los daños al producto, como se ilustra en la figura 7.

2.4 Springback de flexión

Durante el plegado, los materiales sufren deformaciones plásticas y elásticas. Una vez que la pieza se retira de la matriz de plegado, experimenta una recuperación elástica que hace que su forma y tamaño difieran de los que tenía durante la carga. Este fenómeno se conoce como springback de flexión y es una de las principales razones de los ángulos de flexión inadecuados.

Los factores que influyen en el springback son las propiedades mecánicas del material de la chapa y las condiciones de deformación por flexión. La magnitud del springback es directamente proporcional al límite elástico de la chapa e inversamente proporcional a su módulo elástico.

Cuanto menor sea el radio de curvatura relativo (la relación entre el radio de curvatura y el espesor de la chapa, R/t), menor será el springback. La forma de la pieza doblada también afecta a la magnitud del springback; normalmente, las piezas en forma de U tienen menos springback que las piezas en forma de V.

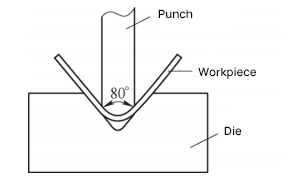

El principal método para superar el springback de plegado es la compensación del ángulo. Esto se consigue normalmente diseñando la matriz de plegado con una pendiente igual al ángulo de springback, equilibrando eficazmente los efectos del springback. Como se muestra en la figura 8, utilizando una matriz de doblado con una inclinación de 80° se puede doblar con éxito una pieza de trabajo hasta un ángulo de 90°.

Dada la multitud de factores que influyen en el springback por flexión, calcular con precisión su valor es extremadamente difícil. Mediante ajustes de prueba y la acumulación de experiencia, dominar el patrón del springback y aplicar la compensación adecuada, junto con medidas en la estructura de la matriz, son métodos eficaces para garantizar la calidad del producto.

2.5 Deslizamiento por flexión

El deslizamiento en el plegado se refiere al fenómeno en el que la pieza a plegar carece de puntos de apoyo completos y eficaces en la ranura inferior de la matriz, lo que provoca que la pieza se deslice fácilmente y no se coloque correctamente para el plegado.

Las principales causas del deslizamiento por flexión son las siguientes:

1) La anchura de la matriz de doblado inferior es demasiado grande, causando deslizamiento cuando el tamaño de doblado es inferior a la mitad de la anchura de la matriz inferior.

2) La forma y el tamaño de la pieza afectan al posicionamiento, lo que provoca el deslizamiento por flexión cuando la pieza tiene un lado demasiado corto para el posicionamiento de la matriz o carece de un borde de posicionamiento efectivo.

Existen principalmente dos métodos para resolver el deslizamiento por flexión:

1) Método 1. Seleccionar una matriz de plegado inferior adecuada, eligiendo generalmente una anchura de matriz de 4 a 6 veces el grosor de la chapa a plegar.

2) Método 2. Tratar los problemas de deslizamiento de plegado causados por un mal posicionamiento durante el plegado añadiendo plantillas o bordes de proceso.

Generalmente, el plegado se posiciona a lo largo de un borde recto de la pieza, lo que requiere el contacto con dos caras extremas de la matriz de plegado para el posicionamiento. Sin embargo, en la producción real, hay casos en los que el borde del producto para el posicionamiento de la matriz es demasiado corto o inexistente, lo que imposibilita el posicionamiento del plegado.

Las soluciones incluyen:

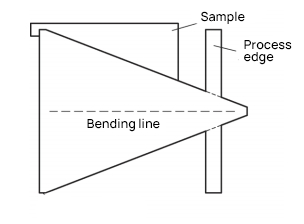

a) Para un espesor de chapa t ≤ 6mm, añada bordes de proceso para el posicionamiento. El borde de proceso debe extenderse a ras con el borde final de la pieza, y la unión puede ser cortado con láser hendidura para facilitar el lijado y la retirada tras el doblado.

b) Para espesores de chapa t > 6mm, utilice plantillas de corte para el posicionamiento. El grosor de la plantilla puede ser igual o ligeramente inferior al grosor de la pieza. Como se muestra en la figura 9, ambos métodos de posicionamiento pueden resolver el problema del deslizamiento por flexión.

2.6 Curvado de gran radio

En el proceso de fabricación, es habitual encontrarse con piezas que requieren un radio de curvatura grande y para las que el taller carece de matrices de radio grande adecuadas. En estos casos, fabricar una matriz de conformado integral o una matriz de radio grande puede llevar mucho tiempo y ser costoso. En cambio, utilizar un proceso de conformado multidoblado de radio pequeño es más rentable y versátil.

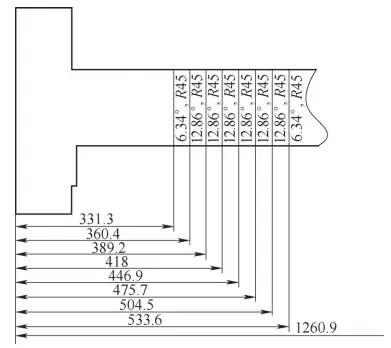

Por ejemplo, el componente del proyecto Superbus 2.0, Placa vertical 3 (ADC1043361G030), requiere un radio de curvatura de 125 mm y un ángulo de curvatura de 90°, como se muestra en la figura 10. Sin la correspondiente matriz de plegado en el taller, puede aplicarse un proceso de plegado múltiple.

En primer lugar, se modela la posición de R125 mm en el software 3D para el curvado de la disposición y, a continuación, el software despliega automáticamente el dibujo plano bidimensional. Al introducir un radio de curvatura de 45 mm en el software y comparar varios conjuntos de datos, se confirma que el conformado mediante curvado 8 veces puede garantizar la sección en arco.

A continuación, se generan los datos de curvado de cada corte (ángulo de curvado, longitud de la posición de la línea de curvado), como se muestra en la Figura 11. Por último, los datos de curvado se utilizan para realizar pruebas de curvado in situ. Por último, los datos de flexión se utilizan para la flexión de prueba in situ, como se muestra en la Figura 12.

2.7 Protuberancia de flexión

El abombamiento por flexión se produce cuando la chapa, después de doblarse, presenta protuberancias a ambos lados de la curva debido a la compresión del material, lo que da lugar a una anchura mayor que el tamaño original. El tamaño del abombamiento por flexión suele estar relacionado con el grosor de la pieza y el radio de flexión; cuanto más grueso sea el material y menor el radio, más pronunciado será el abombamiento.

Para evitar este problema, se pueden añadir muescas de proceso a ambos lados de la línea de plegado en la fase de estirado de la expansión de plegado, como se muestra en la figura 13. Estas muescas suelen tener forma de arco, con un diámetro generalmente 1,5 veces el grosor de la pieza. Estas muescas suelen tener forma de arco, con un diámetro generalmente superior a 1,5 veces el grosor de la pieza, lo que contrarresta eficazmente el abombamiento por plegado. En el caso de piezas que ya han desarrollado un abombamiento por flexión, se suele emplear el rectificado manual para corregirlo.

Conclusión

Debe tenerse en cuenta que los problemas habituales de calidad de plegado y corte enumerados anteriormente no tienen en cuenta los efectos de los factores humanos o de los equipos (como los errores de se despliega dimensiones, selección incorrecta de los parámetros de curvado y envejecimiento del equipo).

En la práctica de producción, es crucial seleccionar los parámetros adecuados del proceso de plegado en función del rendimiento del equipo, el tamaño del producto y las características del material, y seguir estrictamente las normas de funcionamiento.

No sólo es necesario considerar exhaustivamente factores como el progreso del proyecto, el coste y la calidad y adoptar métodos adecuados para resolver los problemas de calidad del curvado, sino también identificar y prevenir preventivamente los posibles problemas de curvado mediante la acumulación de experiencia y la previsión en el análisis del proceso.

Este artículo enumera varios problemas habituales de calidad de curvado y sus soluciones, con la esperanza de proporcionar alguna referencia y orientación a los colegas del sector.