Die automatisierte Stanzstraße besteht aus der Hauptmaschine und den Peripheriegeräten, die in der Lage sind, Hochgeschwindigkeits-, automatisierte und flexible Stanzprozesse durchzuführen. Die Hauptmaschine bezieht sich auf verschiedene Pressen und notwendige andere Bearbeitungswerkzeuge, die die Stanzvorgänge ausführen, während sich die Peripheriegeräte auf verschiedene automatisierte Geräte, Erkennungsgeräte, Steuersysteme usw. beziehen, die zur Ausführung verschiedener Hilfsaufgaben in der automatischen Produktion erforderlich sind.

Der Automatisierungsgrad der Produktionslinie, der Kombinationsmodus der Presse, die Art und Funktion der Automatisierungsgeräte und das Steuerungssystem sollten auf der Grundlage von Faktoren wie Form und Größe des Produkts, Stanzverfahren, Produktionsumfang und Produktionsbedingungen festgelegt werden. Bei der Entwicklung, Herstellung und Nutzung von automatisierten Stanzanlagen sollten sowohl der technische Fortschritt als auch die wirtschaftliche Vernunft berücksichtigt werden.

Die in der automatisierten Stanzstraße verwendeten Rohlinge werden in zwei Hauptkategorien unterteilt: Coil- und Blechmaterialien, die verschiedenen Arten und Funktionen von Automatisierungsgeräten entsprechen sollten. In großen automatisierten Stanzanlagen für Karosserieteile wird beispielsweise nach dem Schneiden in der Regel Blechmaterial als Rohling verwendet.

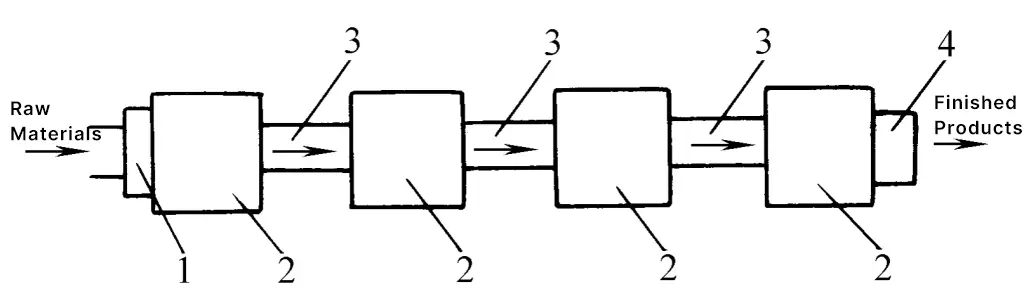

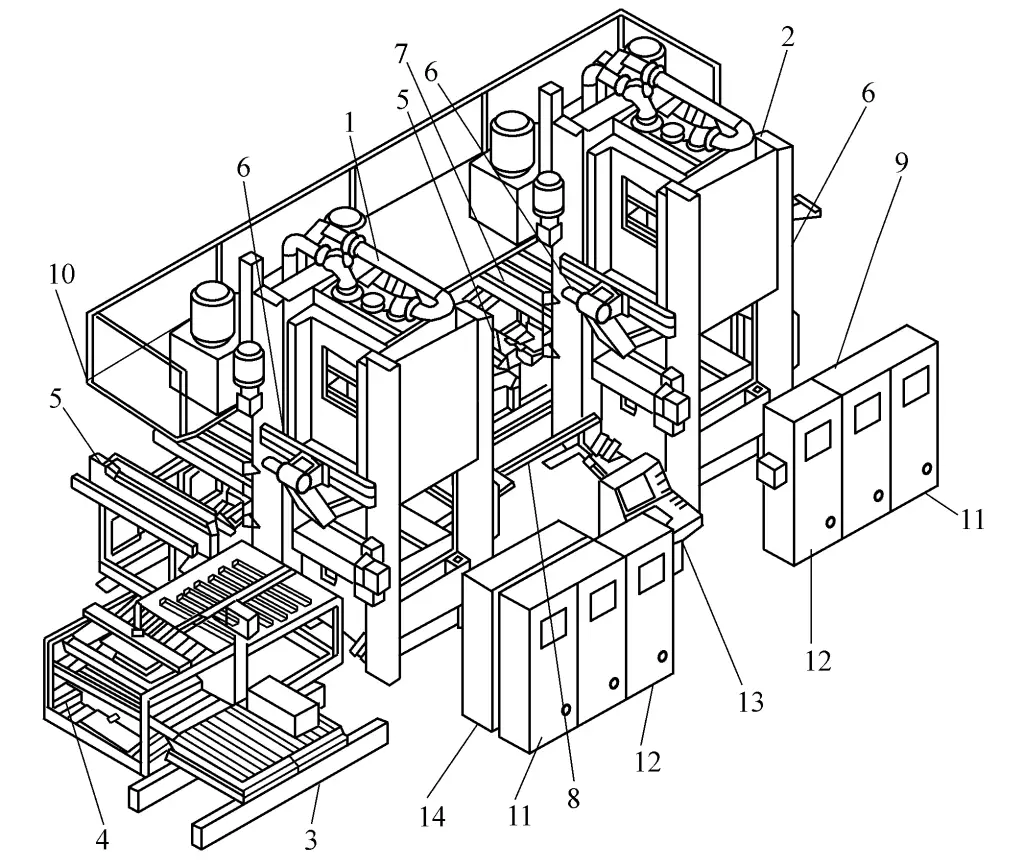

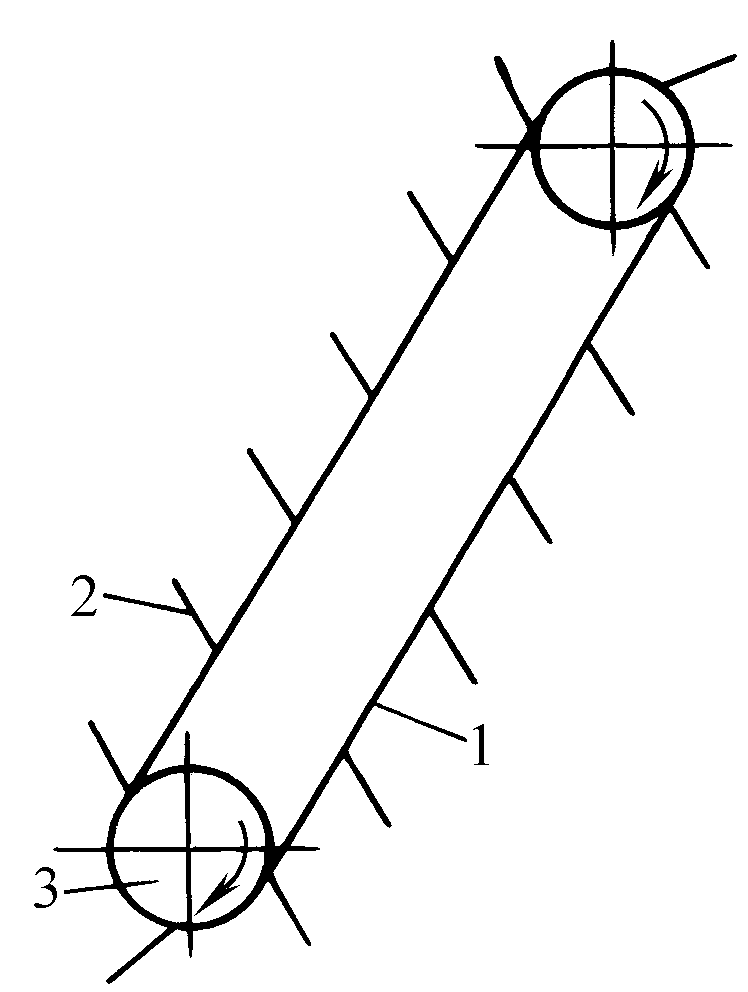

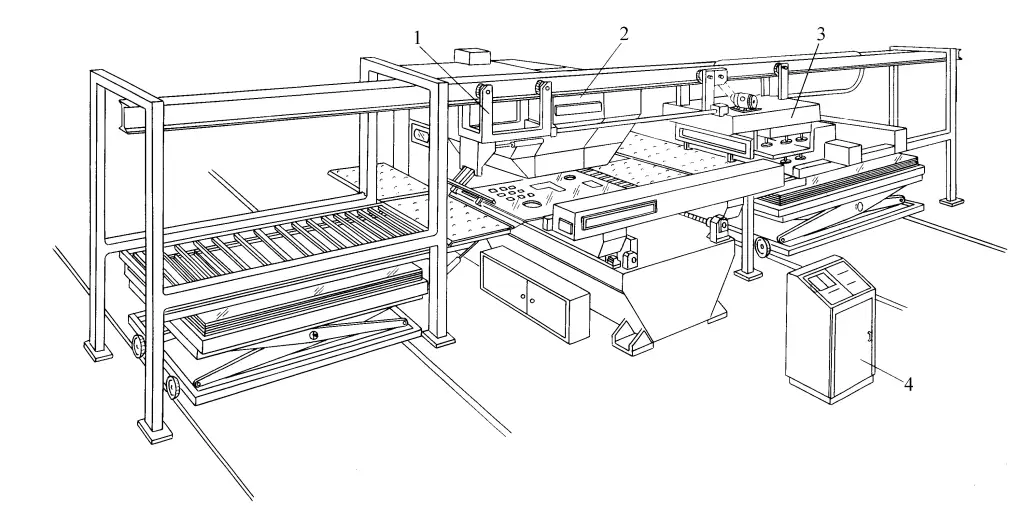

Zu den üblicherweise verwendeten Automatisierungsvorrichtungen gehören: Entstapelungsvorrichtungen, Reinigungs- und Ölmaschinen, Zentriervorrichtungen, Be- und Entladeroboter (oder Manipulatoren), Förderbänder, Shuttle-Wagen, Schnellwechselvorrichtungen für Formen, End-of-Line-Ausrüstung usw. Bei dieser Art von Stanzstraße wird häufig ein serielles Werkstattlayout verwendet (siehe Abbildung 1), bei dem die Pressen und die prozessübergreifenden Förderbänder in einer geraden Linie angeordnet sind.

1-Automatische Fütterungsvorrichtung

2-Presse

3-Fördereinrichtung

4-Ausgangsmechanismus

In Hochgeschwindigkeitspressen wird häufig gewalztes Material als Rohling verwendet. Zu den üblichen Automatisierungsvorrichtungen gehören: Abwickelhaspeln, Richtmaschinen, Reinigungs- und Beölungsmaschinen, pneumatische Zuführungen, Endgeräte usw. Die relevanten technischen Parameter sollten auf der Grundlage des Rohmaterials, der Form, der Größe der Teile und anderer technischer Anforderungen bestimmt werden.

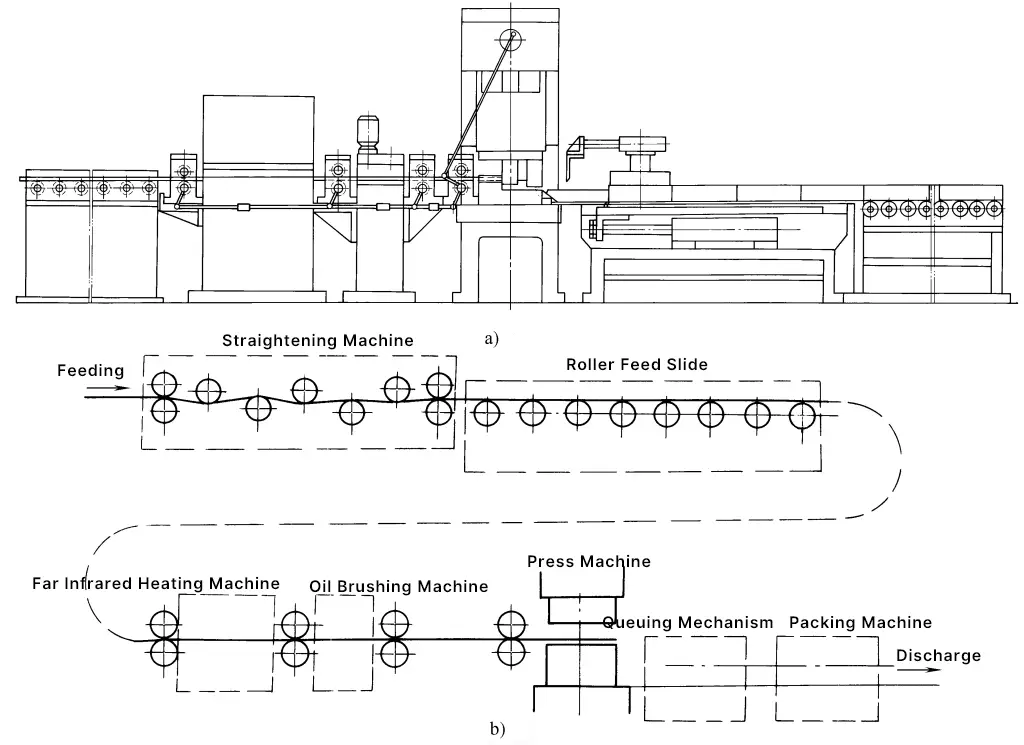

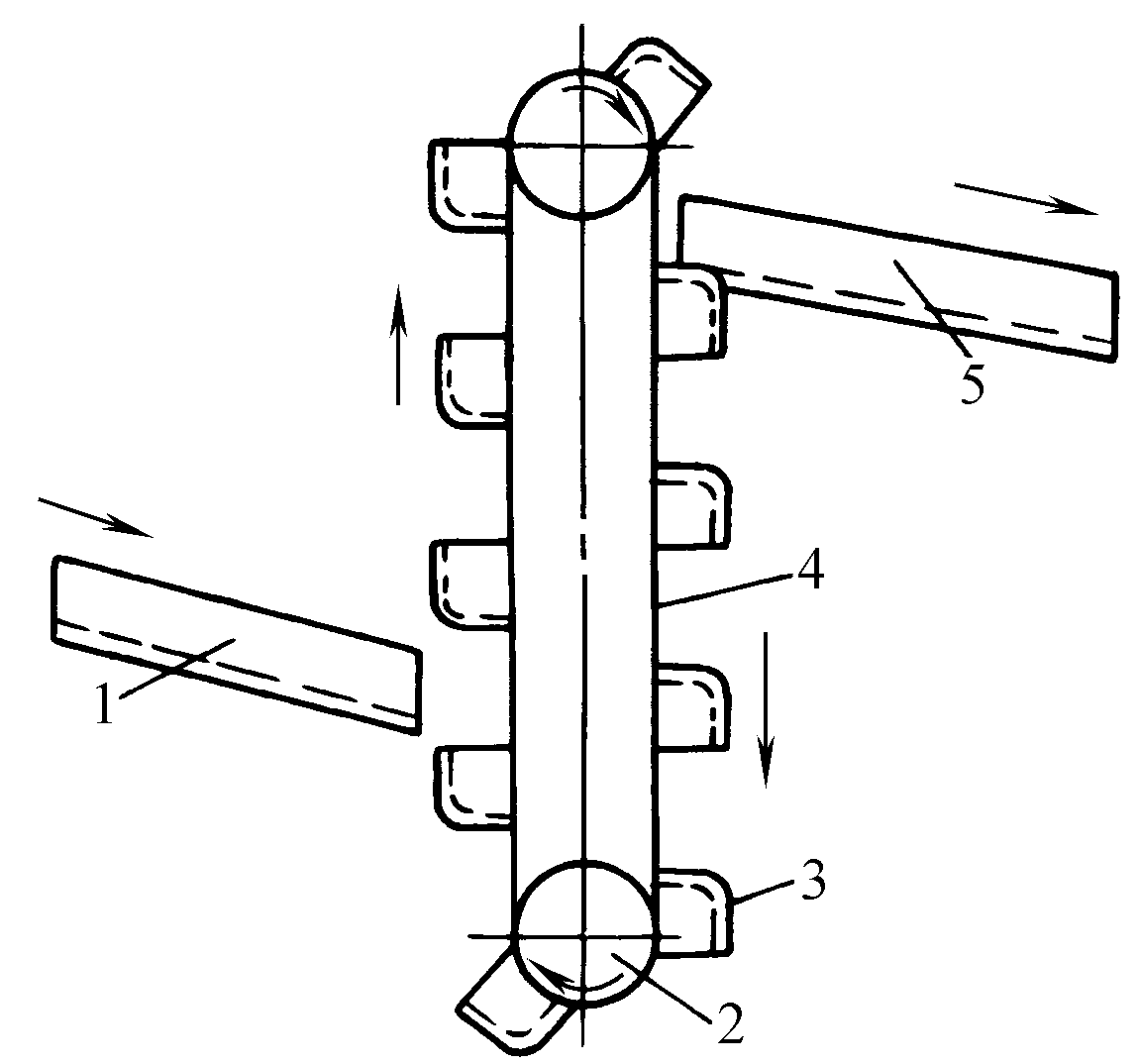

Je nach den Merkmalen der Verbindung zwischen den Prozessen lassen sich automatisierte Stanzstraßen in starre Verbindungslinien und flexible Verbindungslinien unterteilen. Bei einer starren Verbindungslinie (siehe Abbildung 2a) sind die Fördereinrichtungen zwischen den Anlagen starr verbunden, es gibt keine Halbfertigproduktreserven zwischen den Prozessen, und es ist eine strikte Synchronisierung der einzelnen Anlagen erforderlich. Der Nachteil ist, dass beim Ausfall eines Teils die gesamte Produktionslinie angehalten werden muss.

a) Starre Verbindungsleitung

b) Flexible Verbindungsleitung

1-Automatische Fütterungsvorrichtung

2-Presse

3-Fördereinrichtung

4-Ausgangsmechanismus

5-Speichermedium

6-Elevator

7-Hüpfer

Bei der flexiblen Berührungslinie (siehe Abbildung 2b) werden Speicher und Trichter zwischen den Geräten platziert, um einen Teil der Halbfertigprodukte zu speichern, so dass eine absolute Koordinierung zwischen den Geräten nicht erforderlich ist. Wenn ein einzelnes Gerät ausfällt, kann es für eine kurze Zeit angehalten werden, ohne dass die gesamte Linie angehalten werden muss. Der Nachteil ist, dass das Produktionstempo der Produktionslinie von dem Gerät mit der niedrigsten Produktionsrate bestimmt werden muss, was zu einer geringeren Auslastung der Geräte führt.

I. Automatisierte Großserien-Stanzanlage

Die groß angelegte automatisierte Stanzstraße wird hauptsächlich für die Stanzproduktion großer Teile wie z. B. Karosserieteile verwendet. Sie besteht in der Regel aus mehreren großen Pressen, die in Reihe angeordnet sind und deren Produktionseffizienz sich im Vergleich zu manuellen Anlagen mehr als verdoppelt. Zu den gebräuchlichen Automatisierungsvorrichtungen gehören Stanzmanipulatoren, Roboter, Krallenfördersysteme, schwingende Quertransportsysteme und schnelle Quertransportsysteme.

Die erste im Inland hergestellte automatisierte Großserien-Stanzanlage mit internationalem Spitzenniveau wurde im September 1995 bei der Chongqing Changan Automobile Company in Betrieb genommen. Sie wurde in Zusammenarbeit zwischen der Jinan Second Machine Tool Factory und der amerikanischen SI Robotics Company entwickelt und hergestellt und basierte auf der Umwandlung einer bestehenden manuellen Pressenproduktionsanlage.

Das Automatisierungssystem besteht aus 1 Satz Entstapelungsvorrichtungen, 5 Sätzen Beladungsmanipulatoren, 5 Sätzen Entladungsmanipulatoren, 4 Sätzen Shuttle-Transfervorrichtungen, 10 Betriebsstationen und 5 Sätzen Steuerschaltschränken.

1997 entwickelte die Abteilung für Robotertechnik des Shenyang Institute of Automation der Chinesischen Akademie der Wissenschaften für FAW-Volkswagen eine automatisierte Produktionslinie für die Herstellung von Karosserieteilen für die Jetta-Limousine, die aus 6 Pressen, 6 Sätzen von Belademanipulatoren, 6 Sätzen von Entnahmemanipulatoren, 1 Kipptransfervorrichtung, 4 Shuttle-Transfervorrichtungen und 1 magnetischen Schichtungsvorrichtung besteht.

1. Stanzmanipulatoren, Roboter

Stanzmanipulatoren und -roboter können manuelle Handlungen simulieren, um das automatische Be- und Entladen durchzuführen, und zeichnen sich durch eine hohe Produktionsflexibilität und eine hohe Produktionsleistung aus. Sie erfüllen die Anforderungen einer flexiblen Produktion mehrerer Sorten und mittlerer bis großer Chargen. Sie können entweder eine automatisierte Stanzeinheit mit einer einzigen Presse oder eine automatisierte Stanzproduktionslinie mit mehreren Pressen bilden, was sie zu weit verbreiteten automatisierten Stanztransporteinrichtungen macht.

Stanzroboter und Manipulatoren verwenden in der Regel Vakuumsauger zum Greifen von Werkstücken, was einen schnellen Austausch und eine schnelle Demontage ermöglicht, sich an die Produktionserfordernisse von Stanzteilen unterschiedlicher Form und Größe anpasst und Kratzer und Abschürfungen auf der Oberfläche der Werkstücke wirksam vermeidet. Während der Bewegung dürfen die Vakuumsauger nicht mit der Presse, den Formen usw. kollidieren.

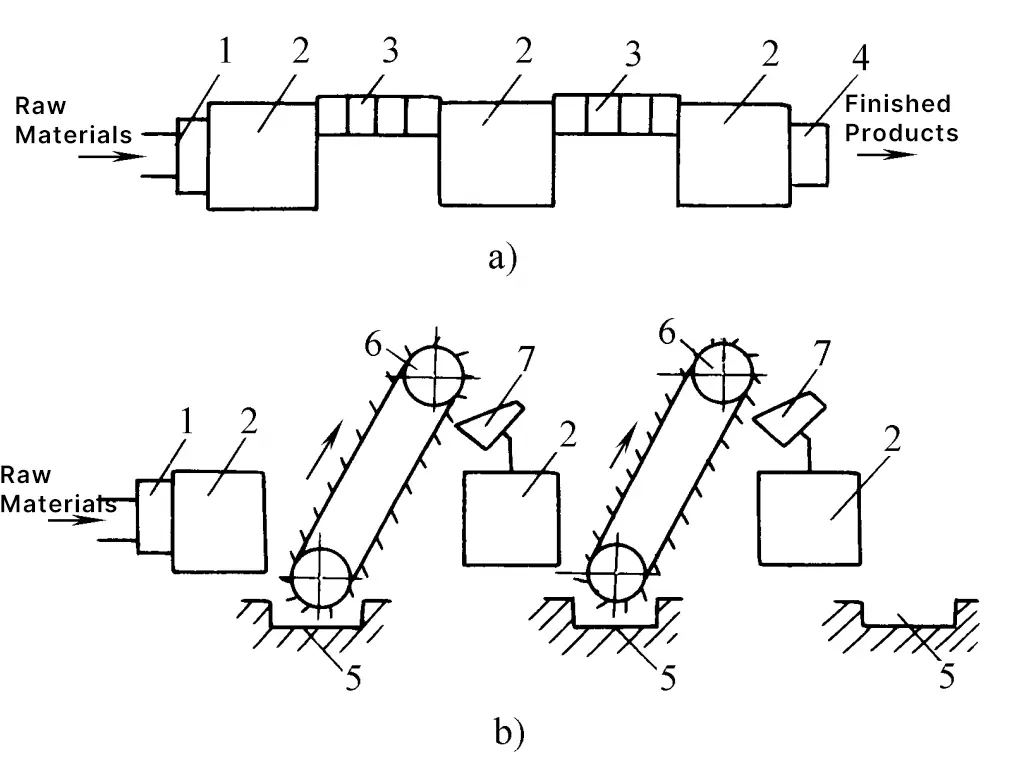

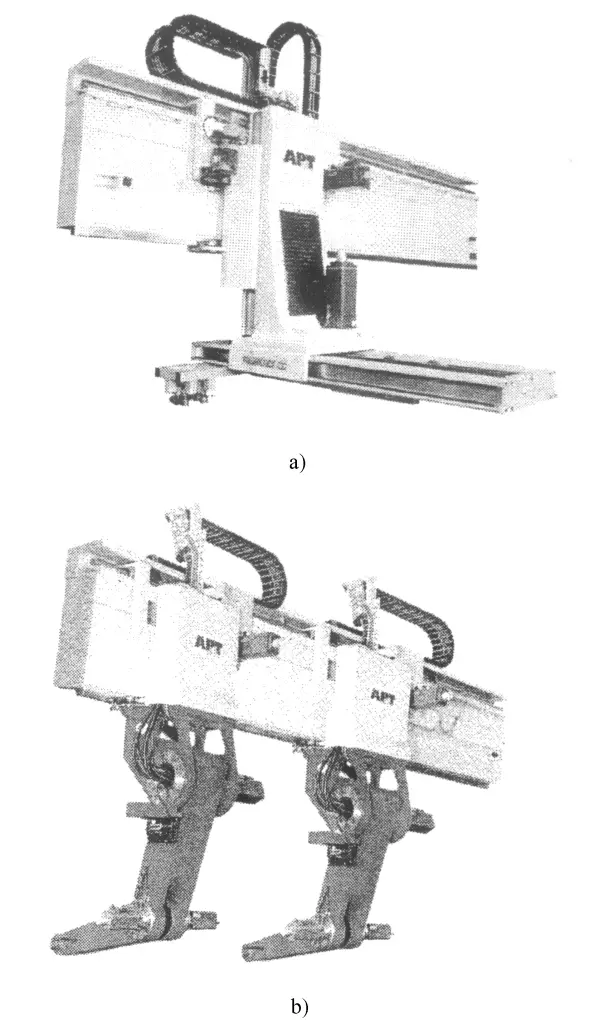

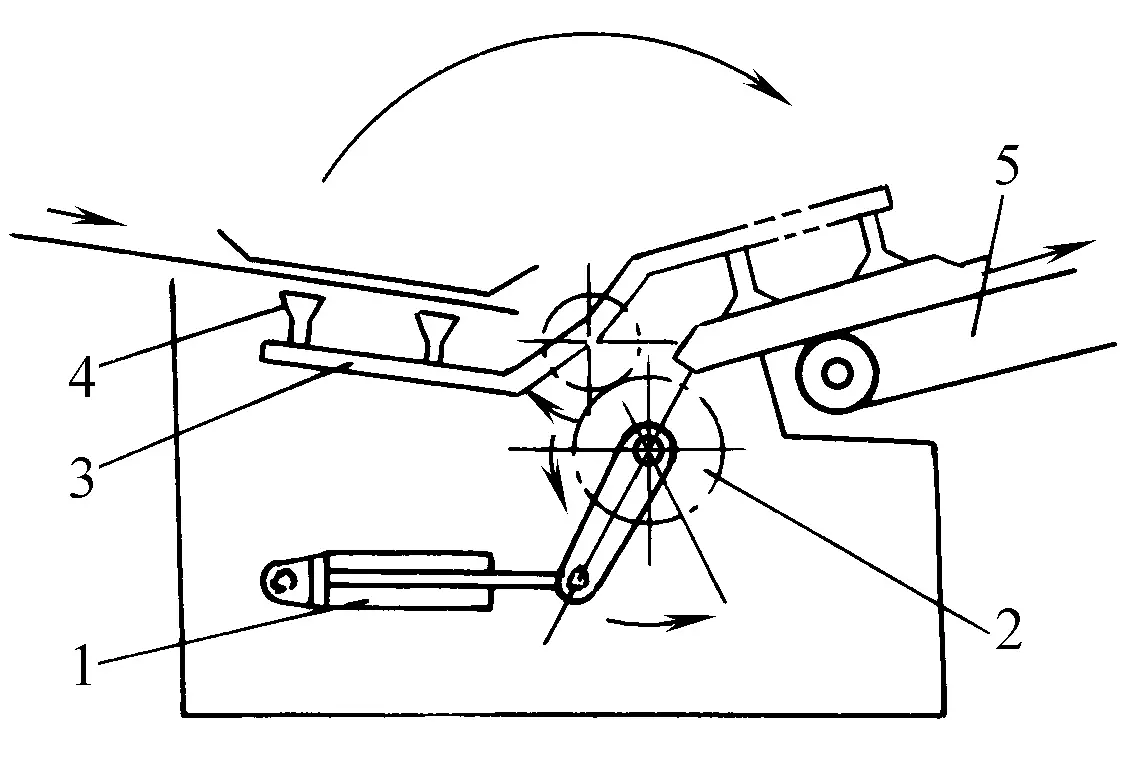

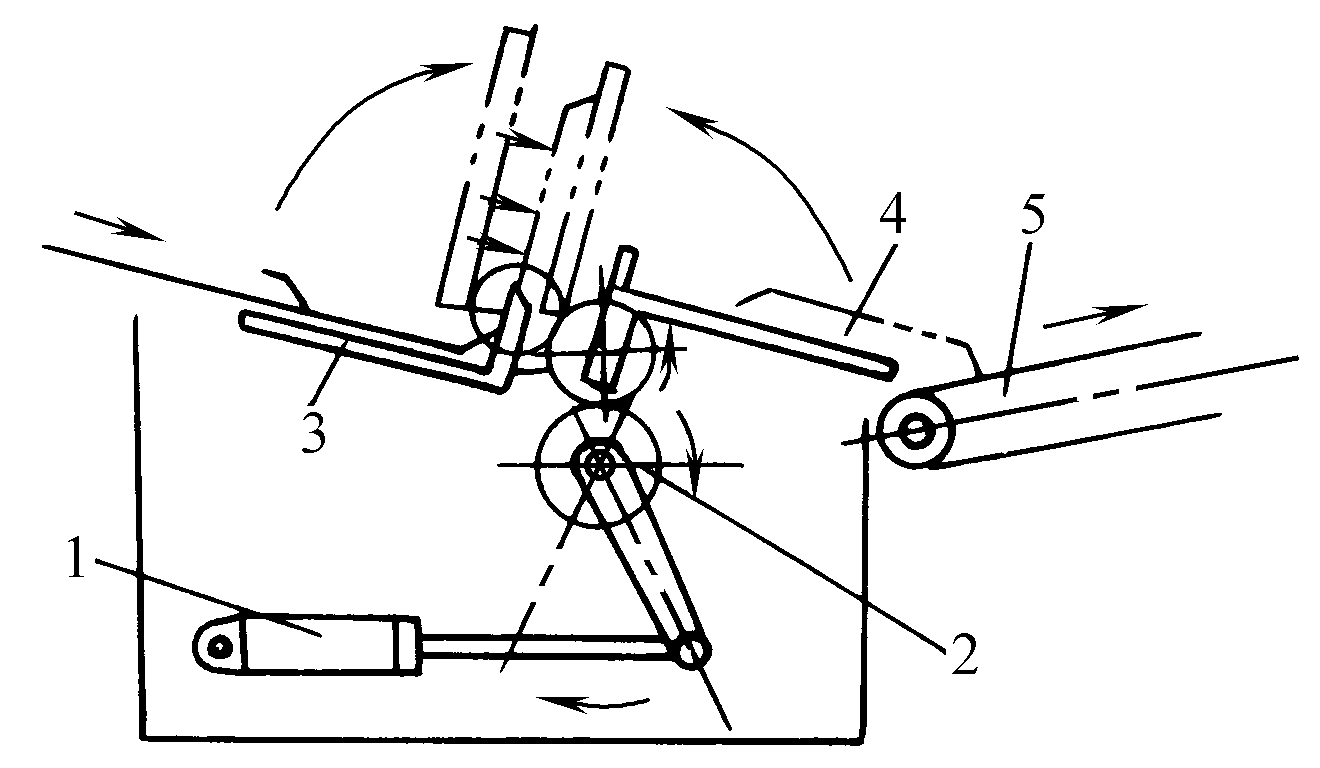

Der Stanzmanipulator wird an der Vorder- oder Rückseite des Pressenständers oder des Oberbalkens montiert, wie in Abbildung 3 dargestellt. Entsprechend ihrer Funktion können sie in Lade- und Entlademanipulatoren unterteilt werden, die beide einen ähnlichen mechanischen Aufbau und ein ähnliches Funktionsprinzip haben und jeweils die Aktionen der Übergabe des Blechs von der Aufnahmestation in das Innere der Form und der Entnahme des geformten Werkstücks aus der Form und dessen Übergabe an die Aufnahmestation der nächsten Presse ausführen.

Basierend auf der Antriebsmethode der Vakuumsauger werden die Stanzmanipulatoren in Typen wie Linear-, Schwenkarm- und Verbundmanipulatoren unterteilt. Sie können je nach den spezifischen Standortbedingungen und technischen Anforderungen konstruiert und hergestellt werden. Abbildung 4 zeigt zwei Typen von Be- und Entlademanipulatoren, die von der schwedischen Firma AP&T entwickelt wurden, wobei der Typ CD linear und der Typ FA schwenkbar ist und ein Höchstgewicht von 100 kg handhaben kann.

a) CD-Typ

b) Typ FA (Doppelmanipulator)

Charakteristisch für Stanzroboter ist ihre hohe Flexibilität, da sie keine mechanische Verbindung zur Presse haben, was eine standardisierte Produktion sowie eine einfache Installation und Einstellung ermöglicht. Der Nachteil ist eine etwas geringere Produktionseffizienz und die Untauglichkeit für lange Transportwege. Stanzroboter verwenden in der Regel AC-Servomotoren für den Antrieb, mit flexibler Einstellung von Geschwindigkeit, Verfahrweg und anderen Parametern, und können Mehrachsenkopplung erreichen, um verschiedene komplexe räumliche Trajektorien auszuführen.

Vor der Arbeit sollte der Stanzroboter für seine Aktionen und Aufgaben programmiert werden, um sie mit der Presse zu koordinieren und eine kontinuierliche Bahnsteuerung zu erreichen. Die wichtigsten Programmiermethoden sind Offline-Programmierung, Online-Teaching und eine Kombination aus Offline-Planung und Online-Teaching.

Zu den international bekannten Herstellern von Robotern gehören ABB, KUKA usw. KUKA-Roboter unterstützen verschiedene Standard-Industriesteuerungsbusse, darunter: Interbus, Profibus, Devicenet, Canbus, Control-net, EtherNet, Remote I/O, etc. Durch die Installation der Soft-SPS-Software kann der Roboter die gesamte Produktionslinie und sogar die gesamte Werkstatt direkt steuern. Der Roboter ist mit einem tragbaren Lerngerät ausgestattet, mit dem eine flexible und schnelle Aktionsprogrammierung möglich ist.

2. Schnelles Quertransportsystem

Im Jahr 2004 entwickelte die deutsche Müller Wanjia Dun Corporation erfolgreich ein automatisches Quertransportsystem (SpeedBAR) für den Einsatz in Tandempressen-Produktionslinien. Dabei handelt es sich um einen automatisierten Fördermechanismus, der zwischen den herkömmlichen Roboterarmen und den Quertransportsystemen für Mehrstationenpressen liegt und sich durch Flexibilität, Einfachheit, Geschwindigkeit und Effizienz auszeichnet. Es kann eine hohe Produktflexibilität und eine hohe Produktionseffizienz gewährleisten und so die Investitions- und Produktionskosten senken.

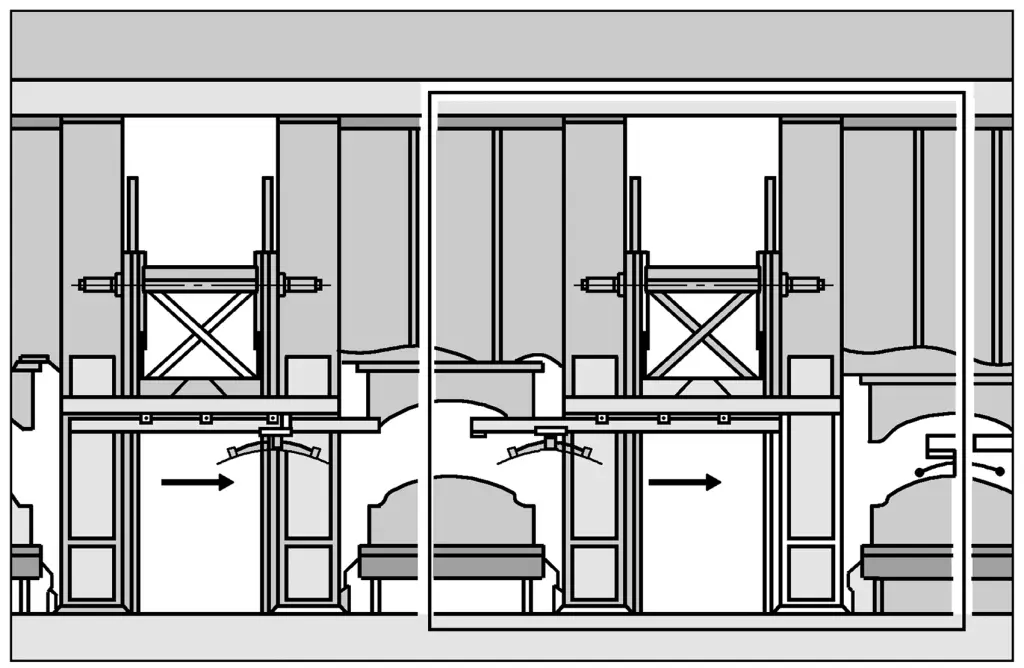

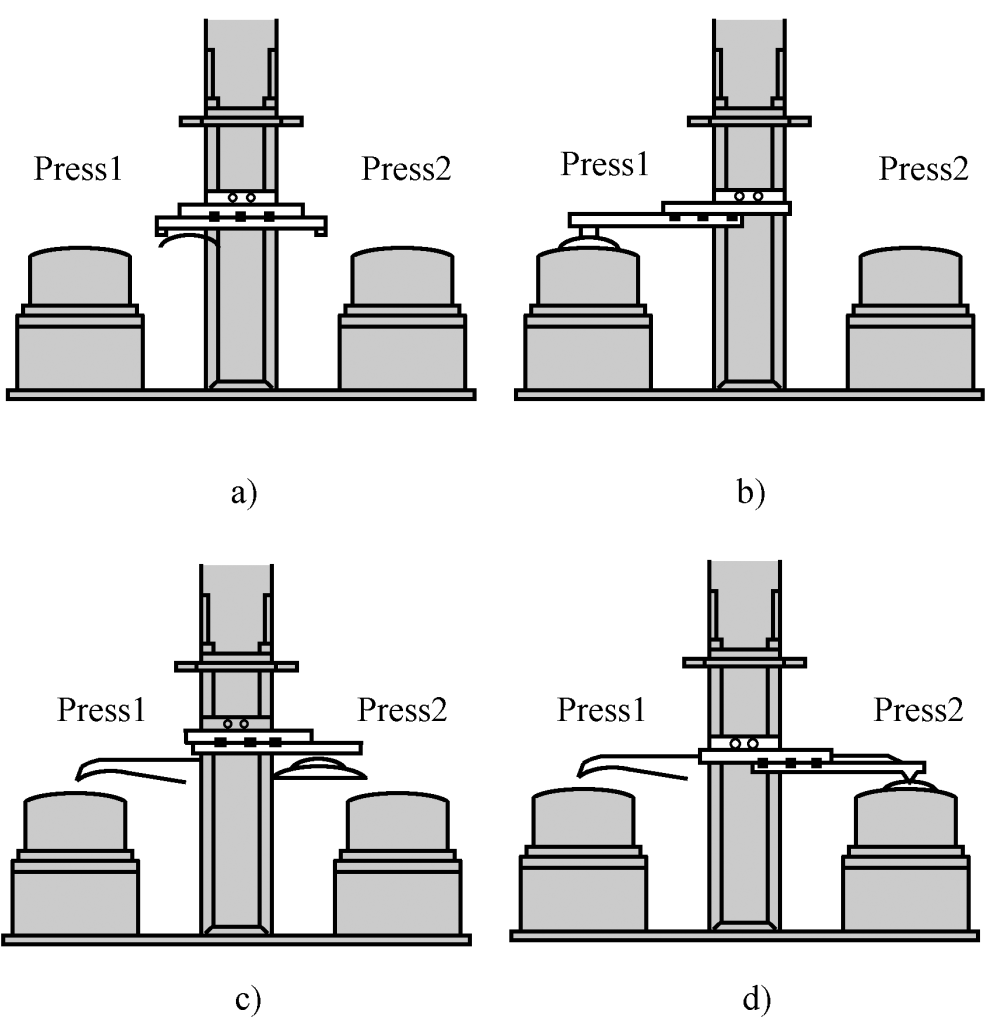

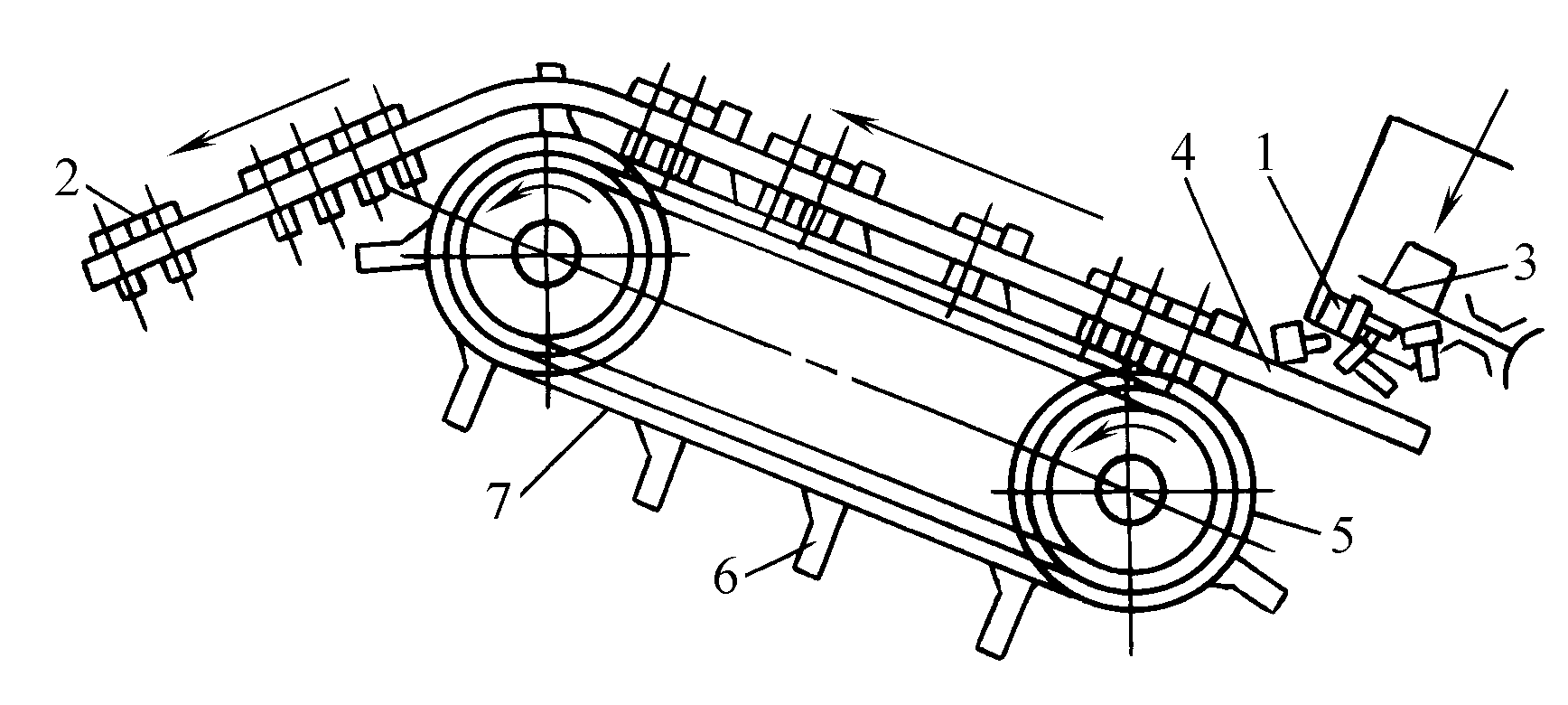

Wie in den Abbildungen 5 und 6 dargestellt, besteht das schnelle Quertransportsystem aus mehreren modularisierten Übertragungseinheiten, die zwischen den Säulen der Presse befestigt sind, von Servomotoren angetrieben werden und mit zwei Teleskopführungsschienen entlang der Bewegungsrichtung ausgestattet sind. Durch die Installation von Saugnapfgreifern an den Teleskopschienen können die Teile von einer Presse aufgenommen und direkt an die nächste Presse weitergegeben werden, ohne dass zwischengeschaltete Übertragungsstationen erforderlich sind.

a) Ausgangslage

b) Aufsammeln

c) Fördern

d) Platzierung

Die wichtigsten technischen Merkmale sind folgende:

(1) Nur ein Satz monolithischer Linearförderer verbindet die beiden Pressen, ohne dazwischenliegende Übergangsstationen, wodurch die Anzahl der Automatisierungsgeräte reduziert wird.

(2) Die mechanische Struktur des Förderers ist sehr starr, der Bewegungsprozess ist reibungslos und zuverlässig, was die Fördergeschwindigkeit erheblich erhöhen und den Produktionsrhythmus verbessern kann.

(3) Es werden keine Shuttle-Wagen benötigt, was den Abstand zwischen den Pressen verkürzt und den Platzbedarf der Stanzanlage reduziert.

(4) Der Endeffektor ist auf einer Traverse montiert, die auf beiden Seiten durch Schienen entsprechend der Form des Werkstücks geführt wird, und sein Wirkungsbereich kann den gesamten Arbeitstisch der vorderen und hinteren Pressen abdecken.

(5) Die in der Traverse eingebaute Verstellvorrichtung mit mehreren Freiheitsgraden ermöglicht Verstellungen mit bis zu 5 Freiheitsgraden, so dass das Werkstück beliebig zwischen zwei Stationen verschoben werden kann (siehe Abbildung 7). Die Funktionen der einzelnen CNC-Achsen sind wie folgt:

- Achse 1 (Axia1): Heben und Senken von Werkstücken;

- Achse 2 (Axia2): Werkstückvorschub, Rücklauf;

- Achse 3 (Axia3): Drehung des Werkstücks;

- 4-Achsen (Axia4): Seitliche Bewegung des Werkstücks;

- 5-Achsen (Axia5): Kippen des Werkstücks.

Neben dem SpeedBAR umfasst das automatische Fördersystem von Miller Wanjia Dun auch Swingarm, Swivelarm, etc.

3. Entstapelungsvorrichtungen

Die Aufgabe der Entstapelungsvorrichtung besteht darin, die Bögen entsprechend dem vorgegebenen Produktionstakt korrekt vom Stapel zu trennen und sie nacheinander zur Aufnahmestation der ersten Pressenzuführungsvorrichtung zu transportieren.

Die Vorrichtung besteht in der Regel aus einer Palette, einer Hebevorrichtung, einer Vorrichtung zur magnetischen Trennung und Erkennung von zwei Materialien, einer Saughebevorrichtung, einer Magnetbandfördervorrichtung, einer Reinigungs- und Öleinrichtung, einer Blattfördervorrichtung, einer Zentrierpositioniervorrichtung, usw.

4. Shuttle-Fördereinrichtung

Bei der technischen Nachrüstung einer aktiven Stanzanlage ist es in der Regel nicht möglich, den Aufstellungsort der Presse zu verlegen. Um den Anforderungen des Langstreckentransports von Werkstücken zwischen zwei Pressen gerecht zu werden und die Produktionseffizienz der Fertigungslinie zu verbessern, sollte eine Shuttle-Transporteinrichtung entsprechend den Gegebenheiten vor Ort eingerichtet werden. Bei Produktionslinien, die mit einer doppeltwirkenden Presse beginnen, sollte zwischen der ersten und der zweiten Presse auch eine Werkstückwendevorrichtung angebracht werden.

5. Elektrisches Kontrollsystem

Die automatisierte Stanzstraße ist ein komplexes System, das aus mehreren Gliedern und mehreren Geräten besteht. Die Kontrollsysteme für die Einstellung, Anpassung, Verriegelung und den Schutz der verschiedenen Geräte in der Produktionslinie sind sehr komplex. Wenn ein Glied wie die Presse, die Form, das Material, der Roboter selbst, die Übertragungsvorrichtung oder das pneumatische System ein Problem hat oder die Anforderungen der automatisierten Produktion nicht erfüllt, wirkt sich dies direkt auf den reibungslosen Betrieb der gesamten Produktionslinie aus. Das Überwachungssystem kann anormale Faktoren während der Produktion erkennen. Prägeverfahren und vernünftige Urteile und Handlungen vornehmen.

Die Hauptmaschine der Produktionslinie und die umliegenden Geräte sind über Steuerschnittstellen miteinander verbunden, um Steuer-, Bewegungs- und Fehlerinformationen zu übermitteln und eine Verknüpfung und Verriegelung zwischen dem Werkstücktransport und der Bewegung des Pressenschiebers zu erreichen.

Traditionelle Steuerungssysteme verwenden zentralisierte Steuerungsmethoden. Mit der Entwicklung von Technologien wie Feldbussen, verteilten E/A und digitaler Netzwerkkommunikation hat sich die Methode der verteilten E/A-Steuerung auf der Grundlage von Feldbussen weithin durchgesetzt.

Verteilte Steuerungsmethoden haben Vorteile wie schnelle Reaktionszeiten und große Datenübertragungskapazitäten. Die Verarbeitung der Komponentensignale erfolgt in der Nähe, und die Aktoren und Sensoren sind direkt mit dem Automatisierungssystem verbunden, wobei die Signale über einen Datenbus an den Prozessor übertragen werden. Dadurch werden Zwischenverbindungen reduziert und die Reaktionszeiten verbessert.

Die Ferndiagnose und -wartung von Anlagen mit Hilfe eines internetbasierten Ferndiagnosesystems kann die Fehlerbehebungszeit wirksam verkürzen und die Wartungskosten senken, und ihre Anwendung findet zunehmend Verbreitung. Mit Hilfe der Netzwerktechnologie können Informationen zwischen verschiedenen Geräten ausgetauscht und mit dem Produktionsmanagementnetz der Fabrik verbunden werden.

II. Automatisierte Hochgeschwindigkeits-Stanzeinheit

In der Produktion von kleinen elektronischen Bauteilen wie IC-Leadframes und Steckverbindern sind Hochgeschwindigkeitspressen die wichtigsten Verarbeitungsgeräte. Unter den Bedingungen eines Nenndrucks von 100 kN und eines Nenndruckhubs von 8 mm erreicht die Schieberhubfrequenz bis zu 4000 Mal/min. Die Rohlinge sind in der Regel in Spulenform, und die automatische Stanzvorrichtung besteht aus einem Abwickelhaspel, einer Richtmaschine, einem kurvengesteuerten Zuführer und Sammler sowie einem Erkennungssteuerungssystem, die mit der Hauptmaschine eine Einheit bilden.

Weitere Informationen über die Hauptmaschine der Schnellläuferpresse finden Sie in Band III dieses Handbuchs. Da die Schieberhubfrequenz der Schnellläuferpresse viel höher ist als bei herkömmlichen Pressen, sind die Leistung und Zuverlässigkeit der Peripheriegeräte von großer Bedeutung, um sichere, zuverlässige und stabile Produktionsprozesse zu gewährleisten.

Der Vorschubrhythmus des automatischen Vorschubmechanismus sollte streng mit der Presse synchronisiert sein. Wenn sich der Schieber nach unten bewegt, um mit dem Prägen der unteren Form zu beginnen, sollte der Vorschubmechanismus den Vorschubvorgang abgeschlossen haben. Nach Beendigung des Prägevorgangs fährt der Schieber die obere Form zurück, und der Vorschub kann erst beginnen, wenn die obere Form vollständig aus dem Material herausgefahren ist.

Bei Formen, die mit Führungsstiften ausgestattet sind, muss der Zuführungsmechanismus auch eine Funktion zur Entspannung der Klemmung haben, so dass sich das Material in einem schwimmenden Zustand befindet, bevor die obere Form in das Material sticht, wobei die Führungsstifte für eine präzise Positionierung sorgen. Bevor die Führungsstifte aus dem Material austreten, sollte es in den eingespannten Zustand zurückkehren.

Zu den Haupttypen gehören: Walzenvorschubgeräte mit unregelmäßigen Walzenfreiläufen, mit einem maximalen Vorschubrhythmus von etwa 800 Mal/min und einer Vorschubgenauigkeit von ±0,05 mm; Walzenvorschubgeräte mit Schnecken- und Walzengetriebe-Indexierungsmechanismen, mit einem maximalen Vorschubrhythmus von 2000 Mal/min und einer Vorschubgenauigkeit von ±0,02 mm; Pendelwalzen- und Klemmvorschubgeräte; pneumatische Vorschubgeräte usw.

III. Kleine und mittelgroße Pressenautomation Stanzeinheit

Die Ausstattung einer kleinen und mittelgroßen Universalpresse mit einer automatischen Zuführeinrichtung kann eine automatisierte Stanzeinheit mit einer einzigen Maschine bilden, die eine Automatisierung von Einzel- oder Mehrfachprozessen und eine kontinuierliche Stanzung ermöglicht und so die Produktionseffizienz und die Flexibilität des Produktionsprozesses verbessert.

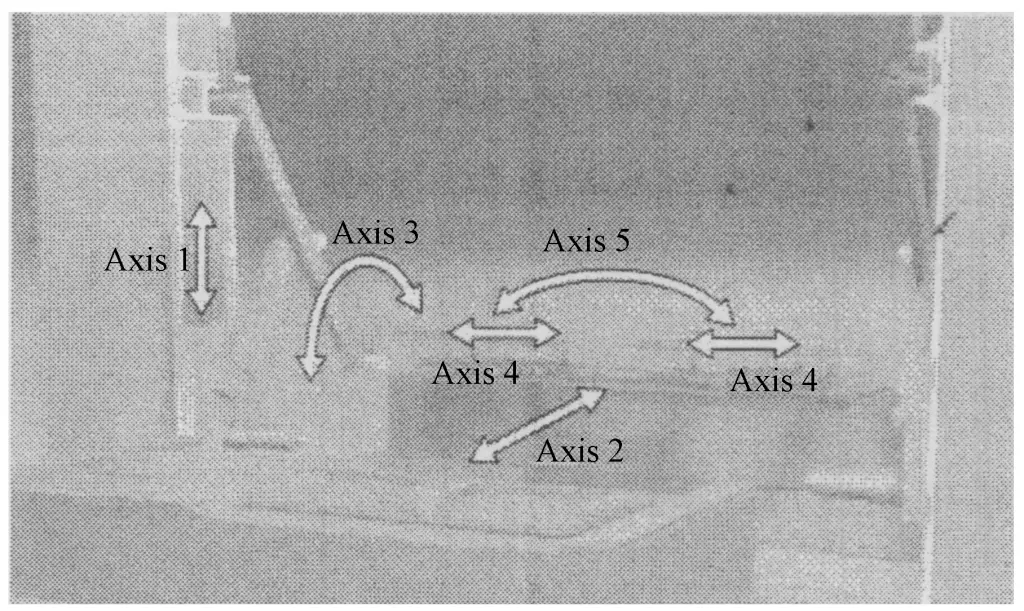

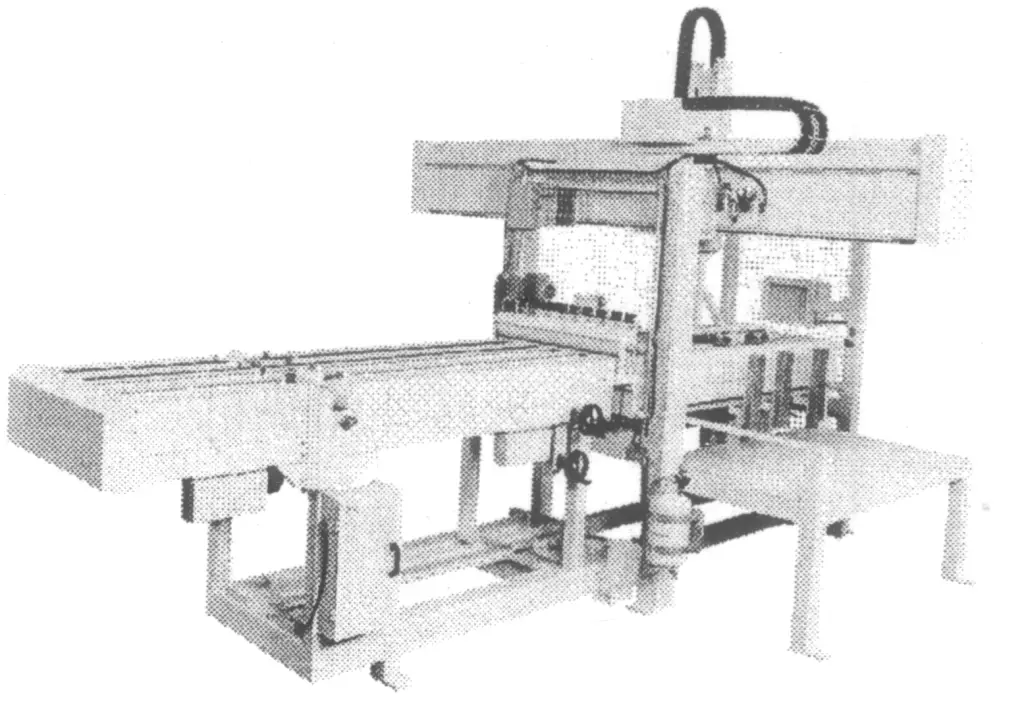

Abbildung 8 zeigt eine automatisierte Stanzeinheit für kleine und mittlere Pressen, die von der schwedischen Firma AP&T entwickelt wurde und für die Herstellung von Teilen für Elektroöfen mit einer Vielzahl von Produkten und großen Produktionsmengen verwendet wird.

1, 2-Hydraulische Presse

3-Stapel-Plattform

4-Paletten-Entlademaschine

5, 7-fach wechselnde Führungsschienen

6-Belade- und Entladeroboter

8-Übertragungstabelle

9-Werkstück-Ausgangsförderband

10-Wartungsplattform

11, 12, 14-Elektrischer Schrank

13-Zentrales Steuerpult

Die Produktionslinie besteht aus zwei hydraulischen Pressen mit einer Kraft von 4000 kN, vier Be- und Entlade-Roboterarmen, einem Palettenlader und einem Schnellwechselsystem für Formen, das verschiedene Verfahren wie Stanzen, Tiefziehen und Umformen mit einer Produktionsrate von 5 bis 8 Zyklen pro Minute durchführen kann. Die Spezifikationen der Rohlinge reichen von maximal 1200 mm x 1000 mm bis minimal 300 mm x 300 mm. Der Arbeitsablauf ist wie folgt.

Zunächst wird die Stapelpalette zur Stapelplattform befördert, der Entstapelungsarm mit einem Vakuumsauger bewegt sich nach unten, ergreift das oberste Blech und eine doppelte Materialerkennungsvorrichtung prüft automatisch, ob das Blech eindeutig ist. Nach der Bestätigung wird das Blech zur Reinigung, Schmierung und Positionierung an die Transferplattform geschickt und auf die erste Platte geladen. hydraulische Presse durch den Laderoboter mit einem Vakuumsauger.

Nach Beendigung des Stanzvorgangs entnimmt der auf der anderen Seite der Presse installierte Entnahmeroboter die geformten Teile aus der Form, legt sie auf dem Transfertisch ab, und die zweite hydraulische Presse mit ihren Be- und Entnahmerobotern vollendet die zweite Prägeverfahren. Die gestanzten Teile werden dann über ein Förderband aus der Maschine transportiert.

Abbildung 9 zeigt eine automatische Stanzanlage für Anlaufscheiben, die für die Herstellung verschiedener Arten von Anlaufscheiben geeignet ist und eine Produktionskapazität von 8,2 Millionen Stück/Jahr hat. Diese Produktionslinie kann den gesamten Prozess der Druckscheiben-Stanzproduktion automatisch abwickeln, einschließlich: Reinigung des Rohmaterials, Ölbürsten, Stanzen (Schneiden, Biegen, Formen), Einreihen der gestanzten Teile, automatisches Verpacken usw.

a) Automatischer Linienverlaufsplan

b) Automatisches Linienflussdiagramm

Die gesamte Anlage besteht aus einer Richtmaschine, einem Walzenvorschubschlitten, einer Ferninfrarot-Heizmaschine, einer Ölbürstmaschine, einer Presse, einem Warteschlangenmechanismus, einer Verpackungsmaschine und einem Steuerpult usw. Sie eignet sich für viele Arten von Übertragungsmechanismen für mittlere und kleine Stanzautomaten, die entsprechend den spezifischen Anschlussanforderungen konstruiert und gefertigt werden sollten. In Tabelle 1 sind einige häufig verwendete Fördermechanismen aufgeführt.

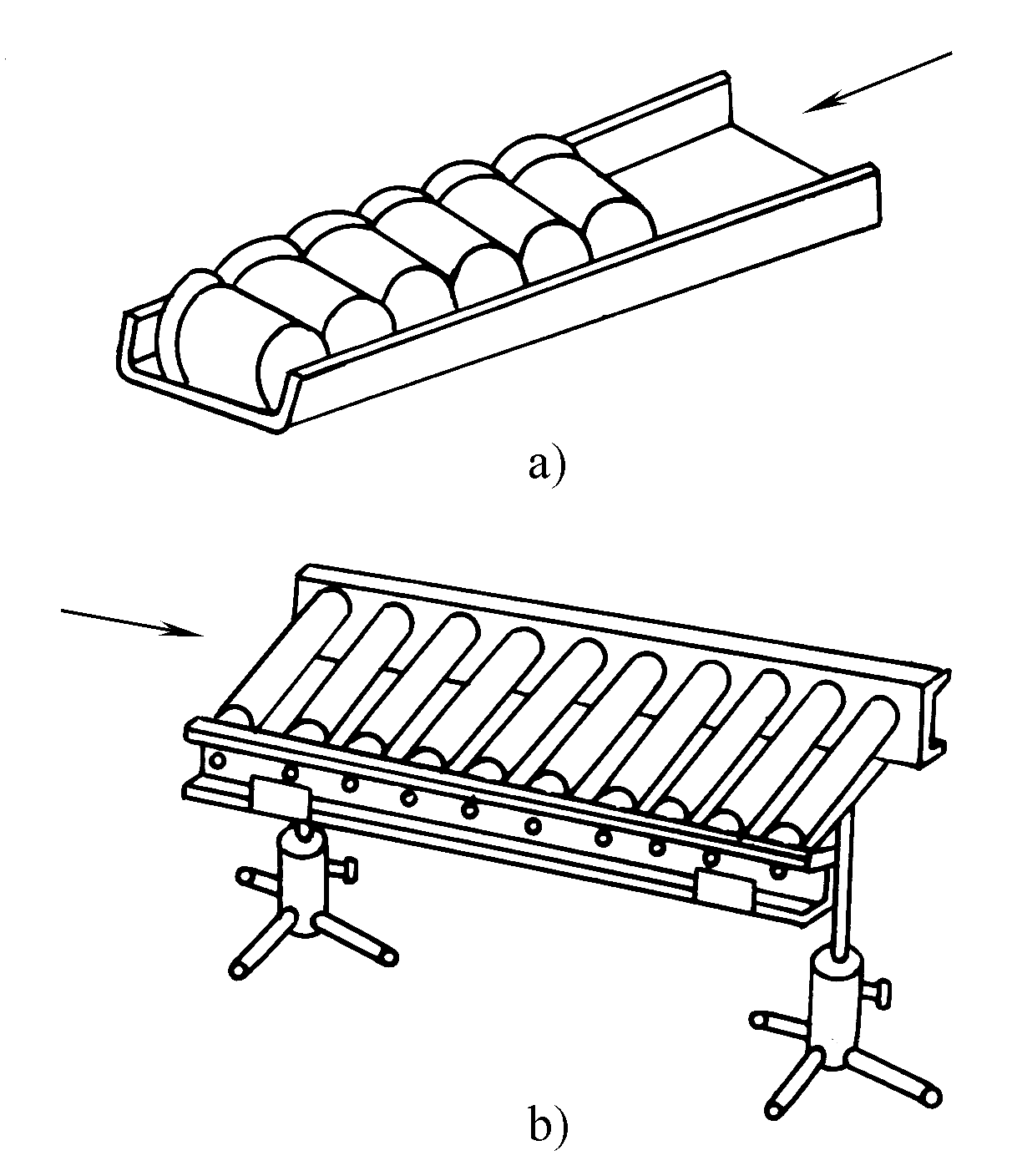

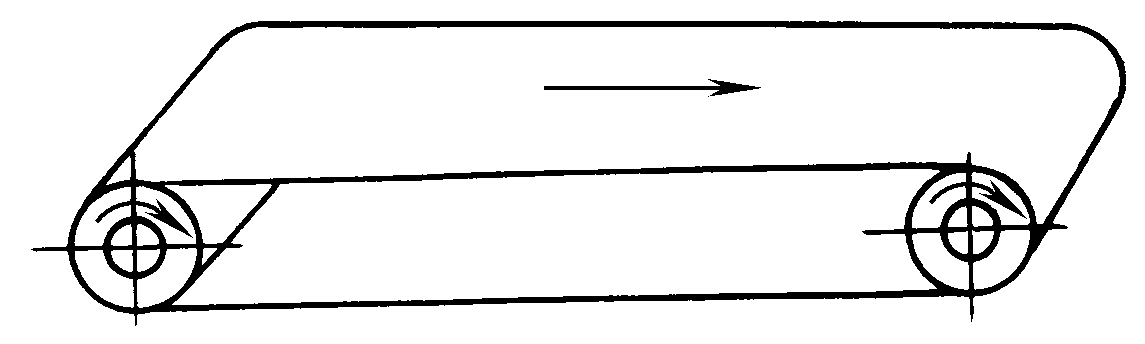

Tabelle 1 Fördermechanismen einer automatischen Stanzanlage

| Typ | Strukturelle Merkmale | Arbeitsmerkmale |

| Schwerkraft-, Trägheitskraftförderer |  a) Durchflussrinne b) Rollenbahn | Nutzt die Schwerkraft der Teile selbst oder die Trägheitskraft, die nach der Bearbeitung auf die Teile wirkt, um den Transport der Teile zu erreichen |

| Band- und Kettenförderer |  | Kontinuierliche Förderung der Teile durch mechanische Übertragung. Während der Bearbeitung müssen die Teile vom Förderer entfernt werden, daher sind zusätzliche Be- und Entladevorrichtungen erforderlich. |

| Elevator mit Kratzern |  1-Förderband 2-Scraper 3-Führungsrad | Verwendet eine Rutsche, um Teile direkt auf das Förderband zu schieben, damit sie vom Abstreifer abtransportiert werden. Niedrige Herstellungskosten, breite Palette von Anwendungen. |

| Becherwerksaufzug |  1-Rutsche 2-Antriebsrad 3-Eimer 4-Gürtel 5-Empfangsplatte | In der Regel für vertikales Heben verwendet, kann bei Bedarf auf 65°~75° geneigt werden, die Arbeitsgeschwindigkeit des Bandes beträgt etwa 0,2~0,4m/s |

| Kettenelevator |  1-Trichter 1-Trichter 2-Blech 3-Spiralnocken 4-Führungsrille 5-Schraube 6-Wähler 7-Kette | Die Nocke 3 bewegt sich so, dass das Ende des Rohlings in die schräge Führungsnut fällt, während der Kopf auf der Schulter der Nut ruht und durch den Wähler auf der Kette bewegt wird, die üblicherweise für Stangenteile mit Kopf verwendet wird. |

| Shuttle-Förderer |  1-Arbeitsstück 1-Arbeitsstück 2-Futterkralle 3-Feste Klaue | Die mit Vorschubklauen ausgestattete Druckplatte bewegt sich linear hin und her, um das Werkstück zu schieben, und das vorgeschobene Werkstück wird durch die feste Klaue 3 (Rücklaufsperre) blockiert und kehrt nicht zurück |

| Vakuum-Saugnapf-Flipper |  1-Zylinder 2-Gang 3-Kippplatte 4-Vakuum-Saugnapf 5-Förderband | Verwenden Sie den Flipper, um das Werkstück um 180° zu drehen, dann wird es vom Förderband und der Zuführung zur nächsten Presse geschickt. |

| Tellerflipper |  1-Zylinder 2-Gang 3-Klapp-Platte 4-Vakuum-Saugnapf 5-Förderband | Verwenden Sie den Flipper, um das Werkstück um 180° zu drehen, und schicken Sie es dann über das Förderband und die Zuführung zur nächsten Presse. |

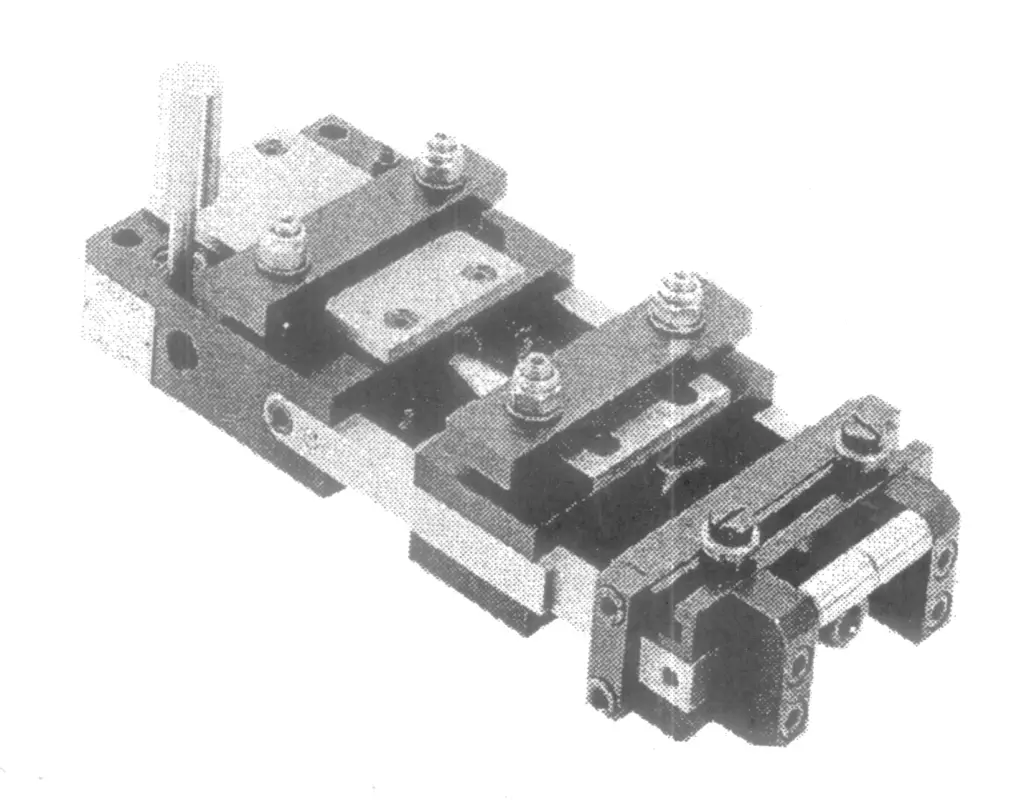

Abbildung 10 zeigt die von der schwedischen Firma AP&T hergestellte Vorrichtung zum Entstapeln und Zuführen von Blechen des Typs BF mit einer Blechgröße von 180 mm x 300 mm.

2500mm×3500mm, das maximale Gewicht eines einzelnen Rohlings beträgt 50kg.

Abbildung 11 zeigt die von Herrblitz Modular System in Italien hergestellte pneumatische Zuführung. Das Gerät verwendet Druckluft für die schrittweise Zuführung und kann mit Abwickelhaspeln, Richtmaschinen und anderen Geräten zu einem automatischen Zuführsystem für Coil-Materialien integriert werden, das sich durch seine Vielseitigkeit und gute Anwendbarkeit auszeichnet.

Je nach Art der Zuführung werden pneumatische Vorschubgeräte in Schub- und Zuggeräte unterteilt. Der Unterschied besteht darin, dass sich das Bandmaterial bei Druckvorschubgeräten während des Vorschubs in einem komprimierten Zustand befindet und für Materialien mit guter Bandsteifigkeit geeignet ist, während sich das Bandmaterial bei Zugvorschubgeräten während des Vorschubs in einem Zugzustand befindet und für Materialien mit geringer Steifigkeit und Nichtmetalle geeignet ist. Der Arbeitszyklus pneumatischer Vorschübe ist im Allgemeinen nicht hoch und eignet sich nur für automatische Stanzsysteme mit mittlerer und niedriger Geschwindigkeit.

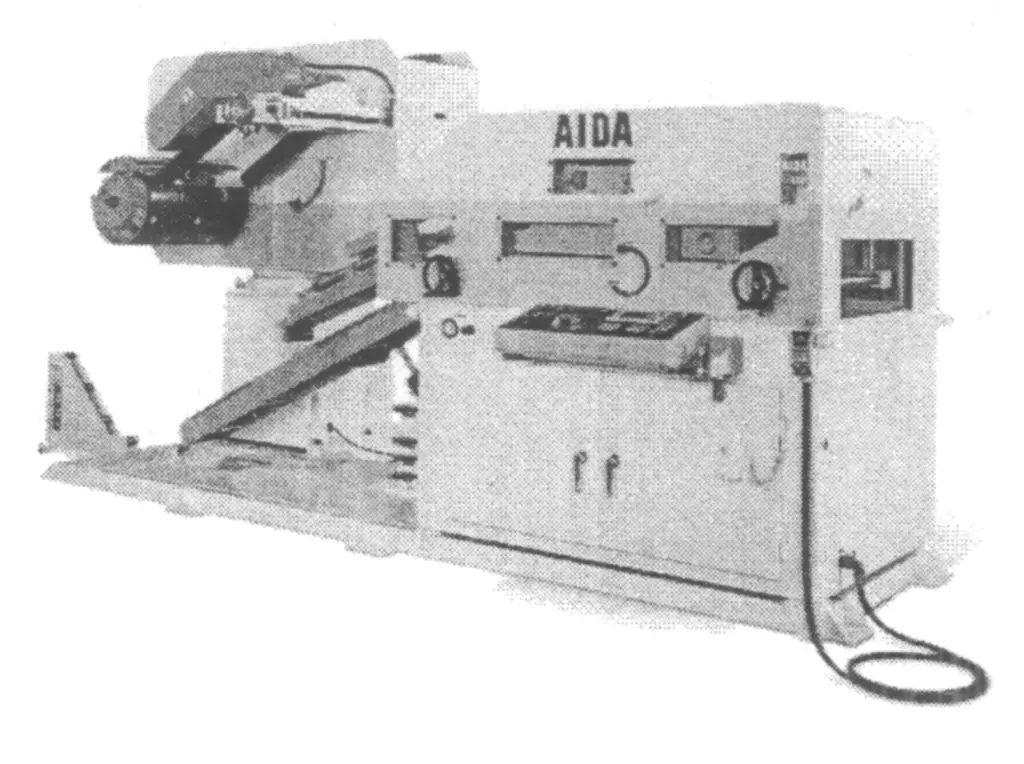

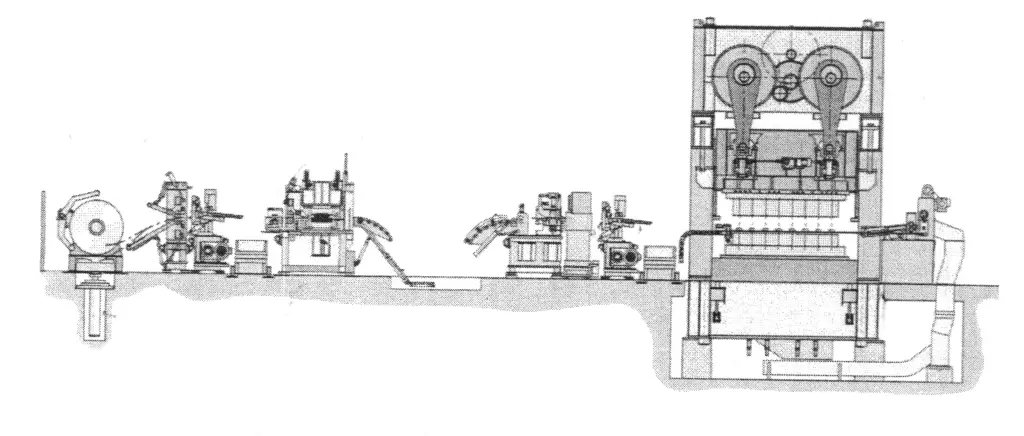

Abbildung 12 zeigt die LF-Serie AbwickelnDie von der japanischen Firma AIDA Engineering Technology Co. Ltd. hergestellte integrierte Maschine zum Abwickeln, Richten und Zuführen eignet sich für die automatische Zuführung mit einem Produktionszyklus von bis zu 120 Mal pro Minute und zeichnet sich durch eine kompakte Struktur und platzsparende Eigenschaften aus. Abbildung 13 zeigt eine mehrstufige Pressenproduktionslinie, die aus Abwickel-, Richt- und Zuführsystemen besteht (Produkt der Müller Weingarten AG, Deutschland).

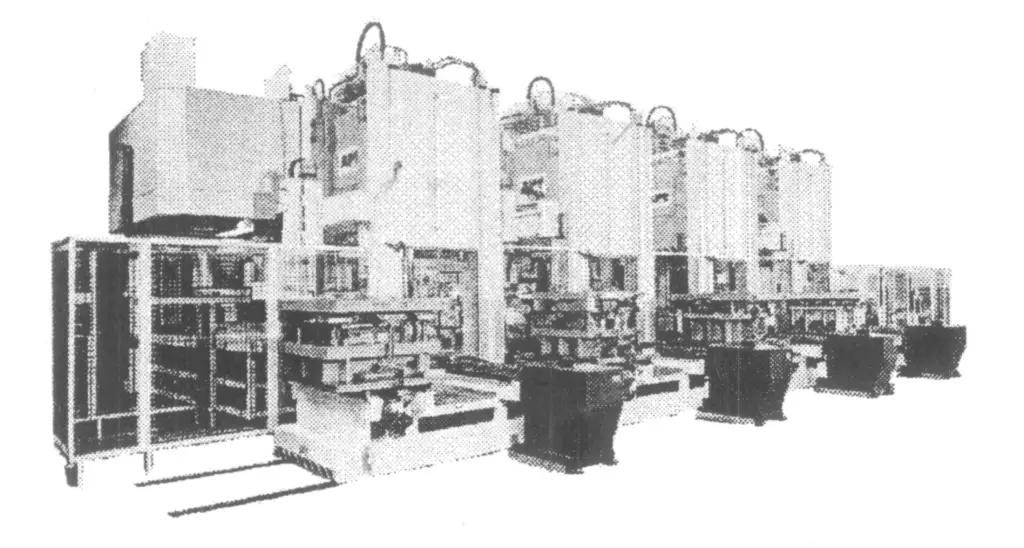

Abbildung 14 zeigt eine automatisierte Stanzstraße, die aus vier mittelgroßen hydraulischen Pressen, Roboterarmen zum Be- und Entladen und einem Schnellwechselsystem für Formen besteht (ein Produkt des schwedischen Unternehmens AP&T).

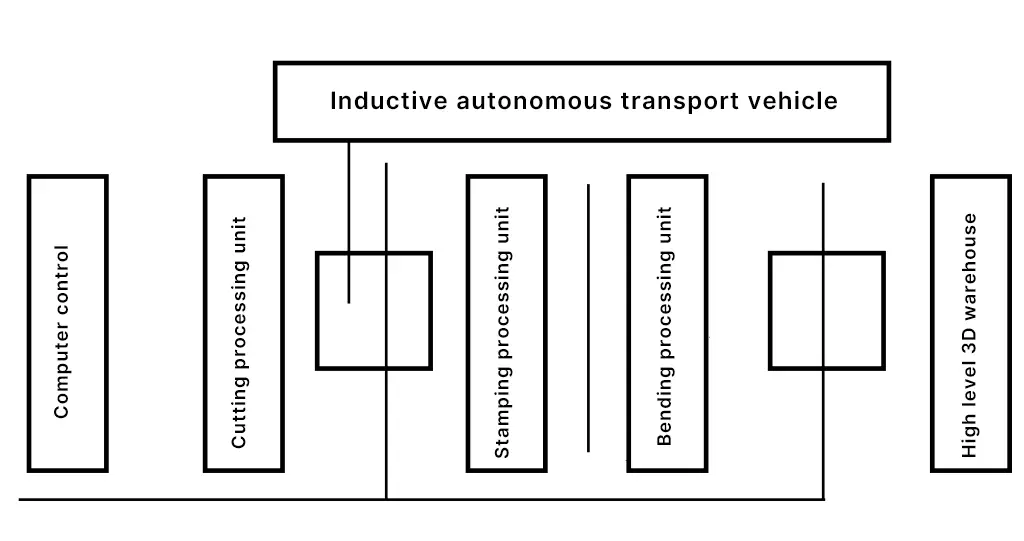

IV. Stanzen Flexibles Fertigungssystem FMS

Mit dem immer härter werdenden Wettbewerb auf dem Fertigungsmarkt wird der Zyklus der Produkterneuerung immer kürzer, und der Anteil der Mehrsorten- und Kleinserienfertigung in der Stanztechnik nimmt zu, was den technologischen Fortschritt im Bereich der flexiblen Fertigungssysteme für die Stanztechnik FMS (Flexible Manufacturing System) stark fördert.

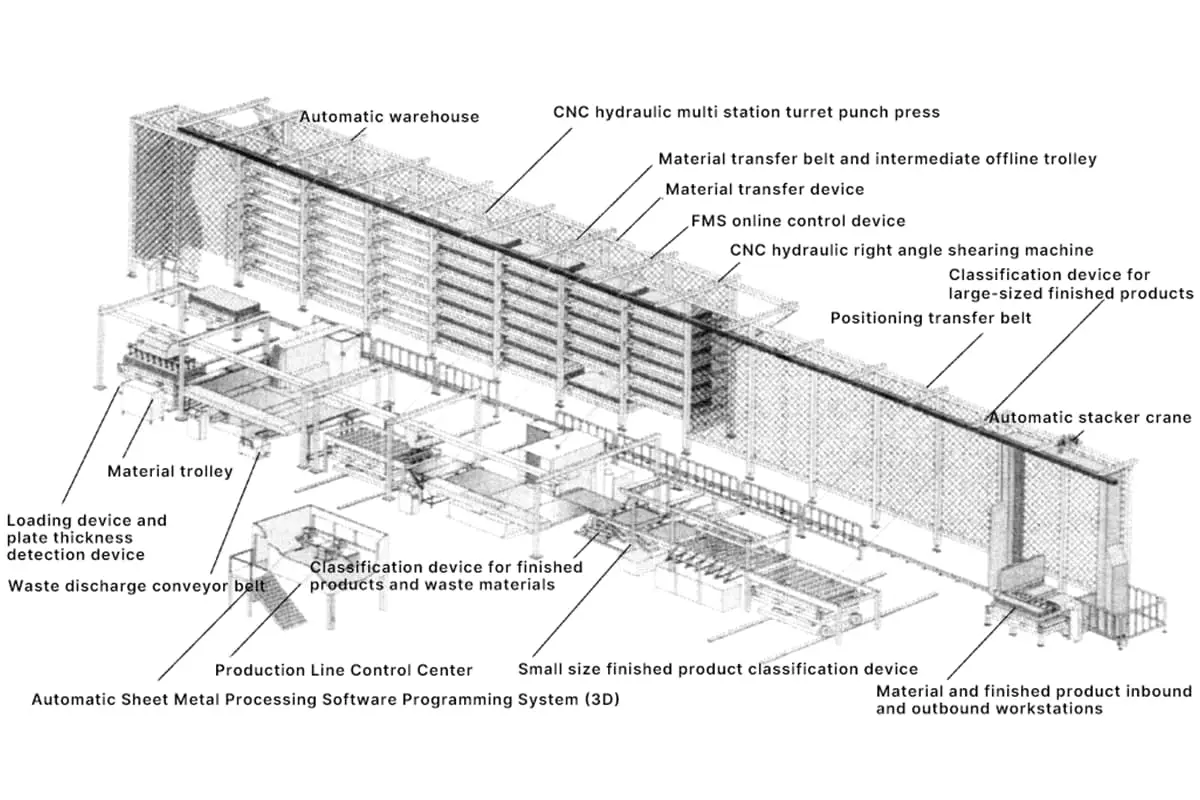

Das flexible Stanzfertigungssystem ist ein automatisches Stanzverarbeitungssystem, das aus einer Gruppe von CNC-Schmiedemaschinen, Hilfsmaschinen, einem automatischen Materiallager- und -transportsystem und einem Informationskontrollsystem besteht, das von einem Computer verwaltet wird und automatisch arbeitet. Dieses System kann eine Reihe von Stanzteile mit verschiedenen Sequenzen und Bearbeitungsrhythmen.

Der Prozessablauf kann an die verschiedenen Werkstücke angepasst werden, die Nutzung der Ressourcen kann rechtzeitig ausgeglichen werden, und somit kann sich diese Art von System automatisch an Änderungen der Werkstücke und des Produktionsumfangs innerhalb des technischen Leistungsbereichs der Anlage anpassen, wodurch gute wirtschaftliche Vorteile bei der Produktion von Einzelteilen in kleinen Serien und mehreren Sorten erzielt werden.

1. Grundtypen

(1) Einzelne Maschine Stanzen Flexible Verarbeitung

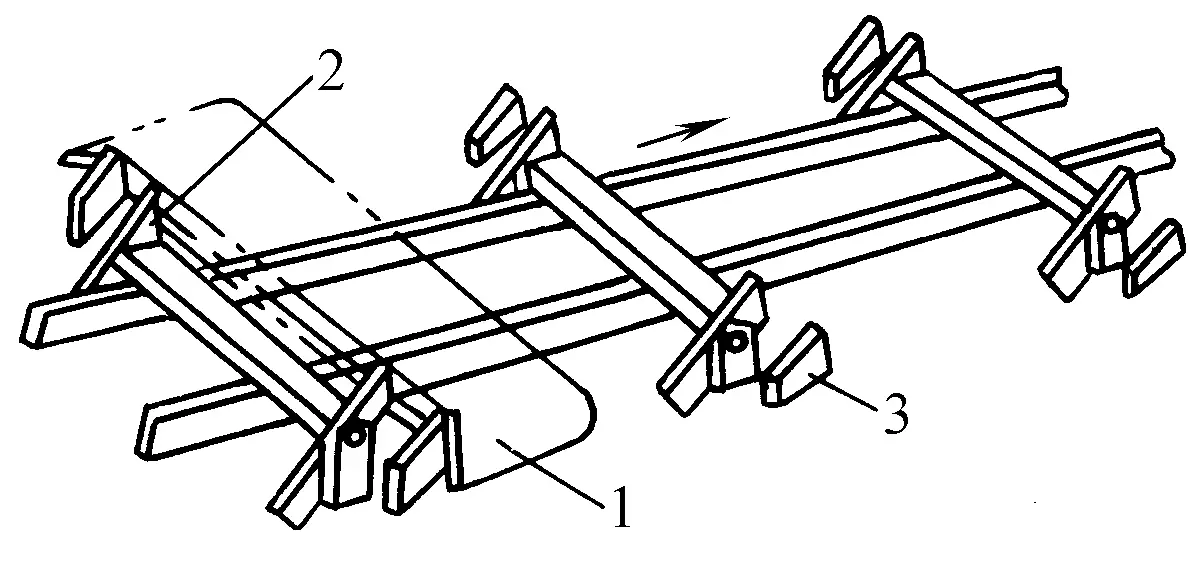

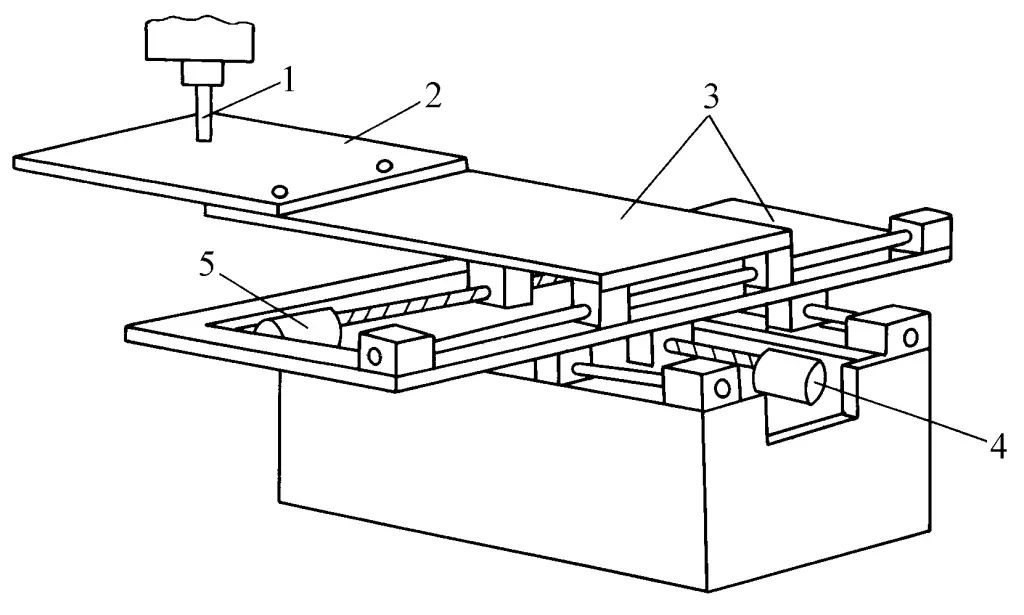

Durch den Einsatz von CNC-Pressmaschinen und CNC-Be- und Entladevorrichtungen oder durch die Ausstattung herkömmlicher Pressen mit automatischen CNC-Vorschubvorrichtungen kann die flexible Bearbeitung verschiedener Stanzteile automatisch durchgeführt werden. Der in Abbildung 15 gezeigte automatische CNC-Vorschubmechanismus wird von zwei Schrittmotoren angetrieben, die das Präzisions-Kugelgewindegetriebe antreiben, so dass sich der Arbeitstisch frei in der x-y-Koordinatenebene bewegen kann, was für das Stanzen von Löchern in beliebigen Mustern auf verschiedenen flachen Werkstücken geeignet ist.

1-Stempel

2-Blech

3-Schlitten

Schrittmotor mit 4-x-Richtung

5-y-Richtungs-Schrittmotor

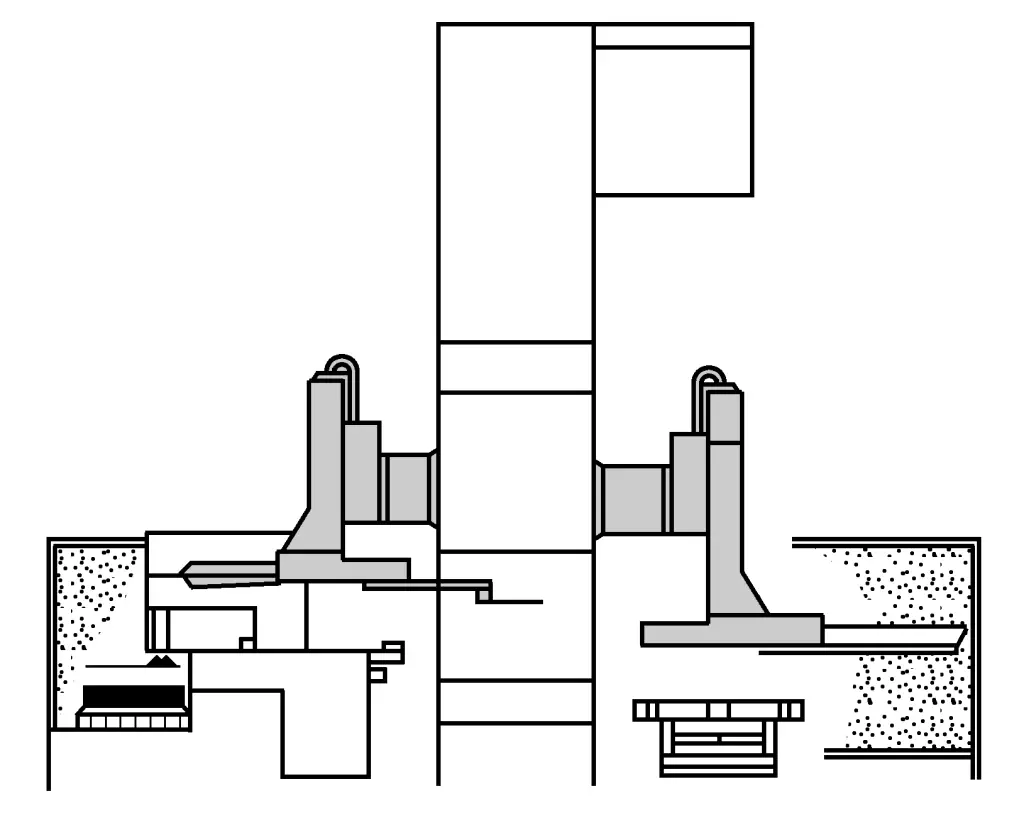

(2) Stanzen Flexible Fertigungszelle FMC

Die flexible Fertigungszelle FMC (Stamping Flexible Manufacturing Cell) besteht aus einer einzelnen CNC-Stanzmaschine, automatischen Be- und Entladevorrichtungen, einem Blechlager und einem Computersteuerungssystem, das den gesamten Stanzprozess automatisch abwickeln kann. Abbildung 16 zeigt die flexible Fertigungszelle für das Stanzen, die hauptsächlich aus einer CNC-Drehkopfpresse besteht.

1-Klemmen-Entladevorrichtung

2-CNC-Revolverstanzmaschine

3-Saugnapf-Fütterungsvorrichtung

4-Regler

(3) Flexibles Fertigungssystem für die Stanztechnik FMS

Das flexible Fertigungssystem für das Stanzen besteht aus drei Hauptteilen: mehrere CNC-Stanzmaschinen, die ein automatisches Stanzsystem bilden, ein Transport- und Lagersystem für Bleche und ein Computerverwaltungssystem. Es kann den gesamten Prozess der Konstruktion und Fertigungstechnologie, des Rohmaterialtransports, der Stanzverarbeitung und der Werkstückausgabe automatisch abschließen und zeichnet sich durch hohe Produktivität, kurze Hilfszeiten für wechselnde Produkttypen und Anpassungsfähigkeit an verschiedene Arten der Stanzverarbeitung aus.

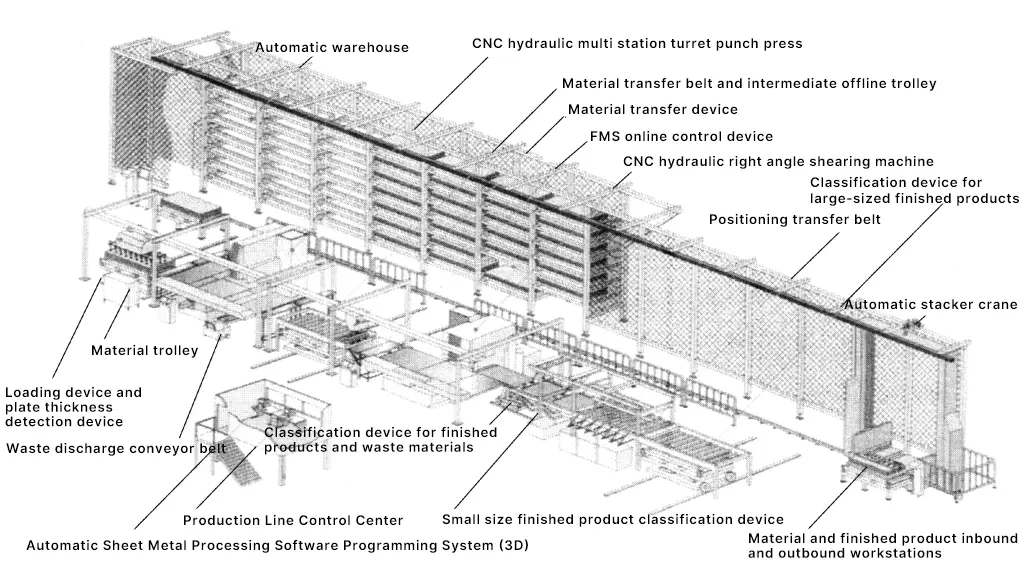

Abbildung 17 zeigt das Layoutdiagramm des flexiblen Fertigungssystems für das Stanzen. Abbildung 18 zeigt die von Murata Machinery Co., Ltd. aus Japan entwickelte und hergestellte vollautomatische FMS-Produktionslinie für die flexible Stanzfertigung, die folgende Komponenten integriert CNC-Stanzpressen, rechtwinklige Schermaschinen, automatische Ausgabegeräte und ein umfassendes dreidimensionales Lager, das in der Lage ist, Bleche zu stanzen, zu scheren und zu biegen und so die Produktion von mehreren Sorten und kleinen Serien zu ermöglichen.

Das flexible Fertigungssystem des Typs CI, das von der Jinan Jiemai CNC Company hergestellt wird, besteht aus einer CNC-Stanz- und Scherverbundmaschine des Typs PS31250, einem dreidimensionalen Blechlager, einem Saugnapfanleger, einer Stapel- und Sortiervorrichtung und einem Steuersystem, mit Zuschnittgrößen von 1250mm x 5000mm und einer Produktivität von 8 Blechen/h. Das von der Jiangsu Jin Fangyuan Company hergestellte flexible Fertigungssystem vom Typ APSS besteht aus einer Stanz- und Scherverbundmaschine, einem Positioniertisch und einem automatischen Laderoboterarm.

2. Hauptausrüstung

(1) CNC-Stanzausrüstung

Die numerisch gesteuerte Umwandlung von Stanzeinrichtungen ist die Grundlage für die Realisierung flexibler Stanzbearbeitungssysteme. Zu den häufig verwendeten CNC-Stanzmaschinen in flexiblen Stanzverarbeitungssystemen gehören CNC-Pressen, CNC-Revolverkopfpressen, CNC-Winkelscheren, CNC-Biegemaschinen, CNC-Rohrbiegemaschinen, CNC Laserschneiden Maschinen, CNC-Plasmaschneidmaschinen, CNC-Ultrahochdruck-Wasserstrahlschneidmaschinen, usw.

(2) Automatisiertes System für Blechtransport und -lagerung

Zu den grundlegenden Formen von Blechtransportgeräten gehören: Stapelkräne, Schienenwagen, schienenlose Wagen, Rollenbahnen usw. Die wichtigsten Lagereinrichtungen für Bleche sind automatische Blechlager, zu denen automatische Hochregallager und kleine kastenförmige Blechrahmen gehören.

Automatische Hochregallager sind große bis mittelgroße Lager, die aus Regalen, Regalbediengeräten, Transportfahrzeugen, Paletten und einem Computersteuerungssystem bestehen. Computergesteuert kann das Regalbediengerät genau an dem vorbestimmten Lagerplatz anhalten, und die Palette ist die Grundeinheit für den Zugriff auf Bleche.

Bei der Einlagerung wird die Palette mit den Blechen von einem Roboterarm gegriffen und auf das Transportfahrzeug gesetzt. Nachdem das Transportfahrzeug in den Lagergang eingefahren ist, entnimmt das Regalbediengerät die Palette aus dem Lagerplatz und übergibt sie an das Transportfahrzeug, das die Palette dann an die automatische Zuführvorrichtung neben der Verarbeitungsmaschine übergibt.

Kleine kastenförmige Blechrahmen sind Peripheriegeräte von FMC, die in der Regel 6 bis 7 Lagerplätze haben. Je nach Verarbeitungsbedarf werden unterschiedliche Blechformate in den Rahmen eingelagert. Der Ein- und Auslagerungsprozess ist ebenfalls computergesteuert.

(3) Schnelles Werkzeugwechsel-System

Das automatische Werkzeuglager ist mit einer automatischen Werkzeugerkennung und -abruffunktion ausgestattet und bildet zusammen mit einer mobilen Werkbank und Schnellspannvorrichtungen ein System für den schnellen Werkzeugwechsel. Die Form Spannvorrichtung verwendet elektrische und hydraulische Steuerung, und der Spannvorgang sollte schnell und zuverlässig sein, mit Arbeitsparameter automatisch einstellbar.

(4) Computer Management Kontrollsystem

Das Computerverwaltungssteuerungssystem des flexiblen Stanzverarbeitungssystems ist in die folgenden 3 Ebenen unterteilt.

Die erste Ebene ist die Konstruktionsverwaltungsebene, die aus der Blechplanung und -verwaltung und CAD/CAM besteht. Das Blechplanungs- und -verwaltungssystem steuert den Bestand und die Werkzeuginformationen. Es versorgt das DNC-System (Direct Numerical Control) mit der Reihenfolge der Materialzufuhr, dem Bestand an Blechen und einer Liste der Formen.

Die Aufgabe des CAD/CAM-Systems besteht darin, die Konstruktion von Einzelteilen oder Schachtelungen automatisch zu vervollständigen. Während des Konstruktionsprozesses werden die Prozesse festgelegt und die Prozessdaten bereitgestellt. Das Werkstückdiagramm nach der Konstruktion wird zur Änderung und Prüfung auf dem Bildschirm angezeigt, und die relevanten Konstruktionsinformationen werden als Grundlage für die Produktion an das DNC-System gesendet.

Die zweite Ebene ist die Steuerungsebene, nämlich das DNC-System. Nachdem dieses System die von der vorherigen Ebene bereitgestellten Verarbeitungsinformationen erhalten hat, beginnt es mit der Systemgestaltung. Der Systementwurf umfasst die Anordnung von Geschäftsdateien, die Steuerung von Geschäftsdateien, die in der Reihenfolge ihrer Priorität wirksam werden sollen, und die Steuerung untergeordneter Systeme.

Die dritte Ebene ist die Ausführungsebene, d.h. die Teile unterhalb der DNC im Diagramm, die die ausführenden Mechanismen während des Bearbeitungsprozesses sind, einschließlich CNC-Werkzeugmaschinen und Peripheriegeräte, wie CNC-Pressen, CNC Scheren Maschinen, automatische CNC-Lager, usw.

V. Formen in der automatisierten Stanzstraße

Bei der Konstruktion und Herstellung von Werkzeugen für automatische Stanzanlagen muss das Prinzip der Störungsfreiheit beachtet werden, um sicherzustellen, dass die Werkzeuge den Vorschubmechanismus nicht beeinträchtigen. Im Vergleich zu herkömmlichen manuellen Stanzformen und automatischen Stanzformen unterscheiden sich die in automatisierten Stanzstraßen verwendeten Formen stark in Struktur, Leistung und Funktion, was sich insbesondere in den folgenden Aspekten widerspiegelt.

1. Formen, die auf automatisierten Stanzstraßen verwendet werden, sollten mit Hilfspositioniereinrichtungen ausgestattet sein, um sicherzustellen, dass die Werkstücke korrekt in der Form positioniert werden.

2. Um zu vermeiden, dass die Führungspfosten der Form das Be- und Entladen der Werkstücke behindern, sollten die Führungspfosten so weit wie möglich an der oberen Form angebracht werden.

Im Inneren der Form sollten Sensoren installiert und an die elektrische Steuerung angeschlossen werden, um zu erkennen, ob das Werkstück richtig in der Form liegt oder ob der Schrott reibungslos entfernt wurde.

Beim Stanzen mit mehreren Stationen sollten die Formen an jeder Station so weit wie möglich die gleiche Vorschubhöhe haben.

Es sollte eine zuverlässige Schrottentnahmevorrichtung installiert werden, um sicherzustellen, dass der Schrott automatisch und reibungslos aus der Form ausgestoßen werden kann.

Das Werkstück verbleibt in der unteren Form und verlässt unter der Wirkung der Ausstoßvorrichtung die Formoberfläche um etwa 5 mm.

Es sollte ein zentrales Schmiersystem und ein elektrischer Anschlusskasten installiert werden.

Die Form sollte über mehrere Installationsmethoden verfügen, um den unterschiedlichen Anforderungen an mechanisches Spannen und hydraulisches Schnellspannen gerecht zu werden.